Элементы спирального сверла: Спиральное сверло – конструкция и геометрия по ГОСТу + Видео

Содержание

Классификация и геометрия инструмента для сверления

adminКлассификация и геометрия инструмента для сверления 0 Comment

Сверло́– режущий инструмент, с вращательным движением резания и осевым движением подачи, предназначенный для выполнения отверстий в сплошном слое материала. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания то есть получения несквозных углублений.

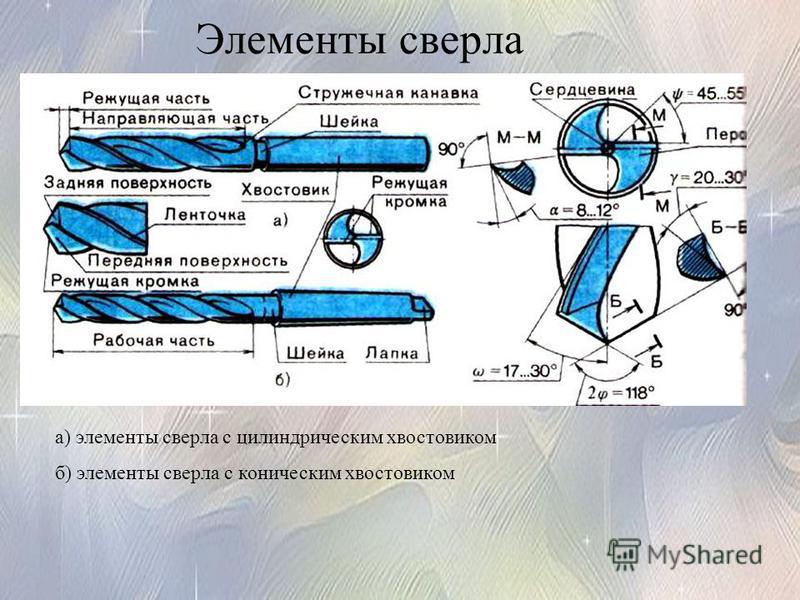

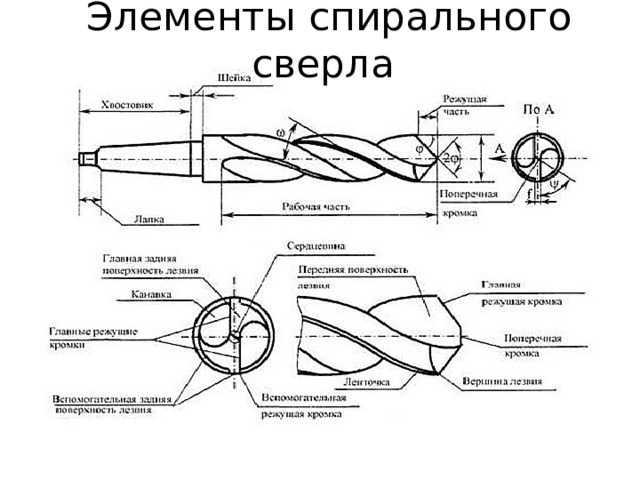

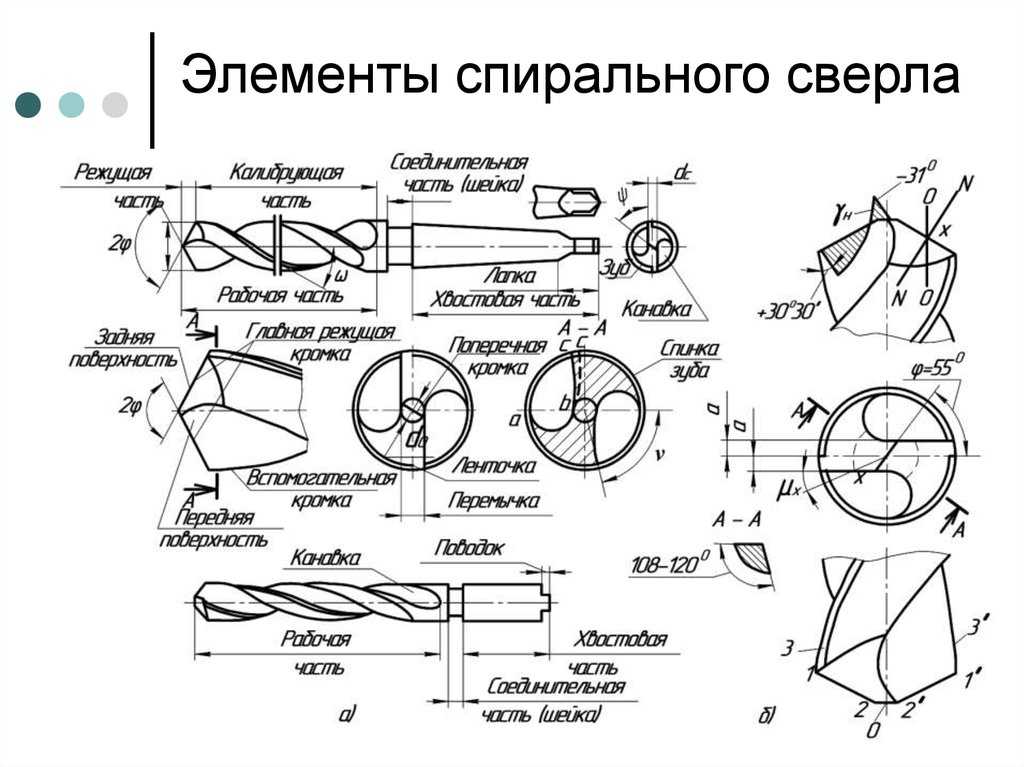

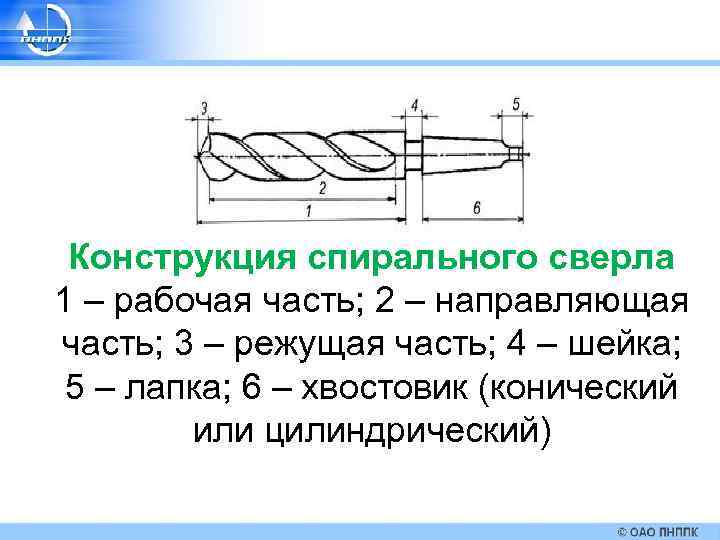

Сверла по металлу относятся к группе осевых инструментов и предназначены для обработки отверстий. Существует несколько типов конструкций сверл: спиральные, перовые, кольцевые– в зависимости от конструкции рабочей части. Сверла с цилиндрическим хвостовиком относятся к типу спиральных сверл. Их основные конструктивные элементы можно увидеть на рисунке:

Рисунок Сверло

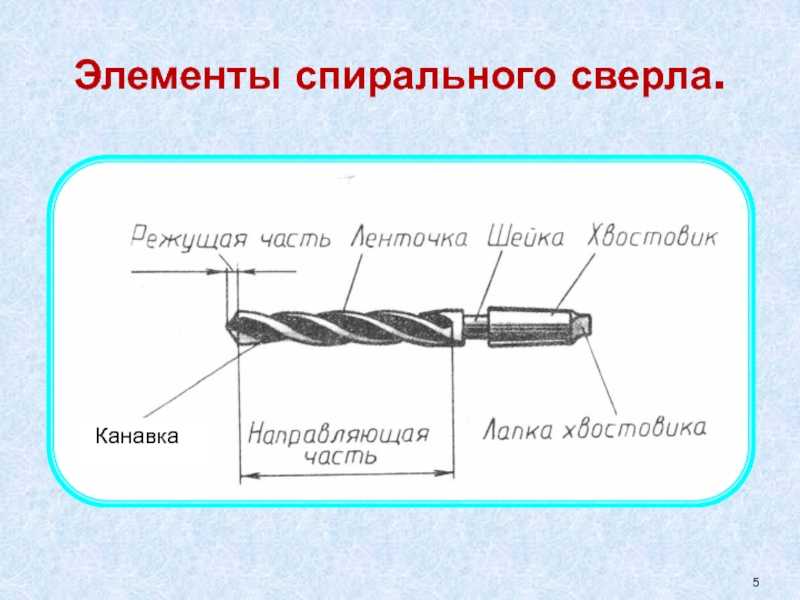

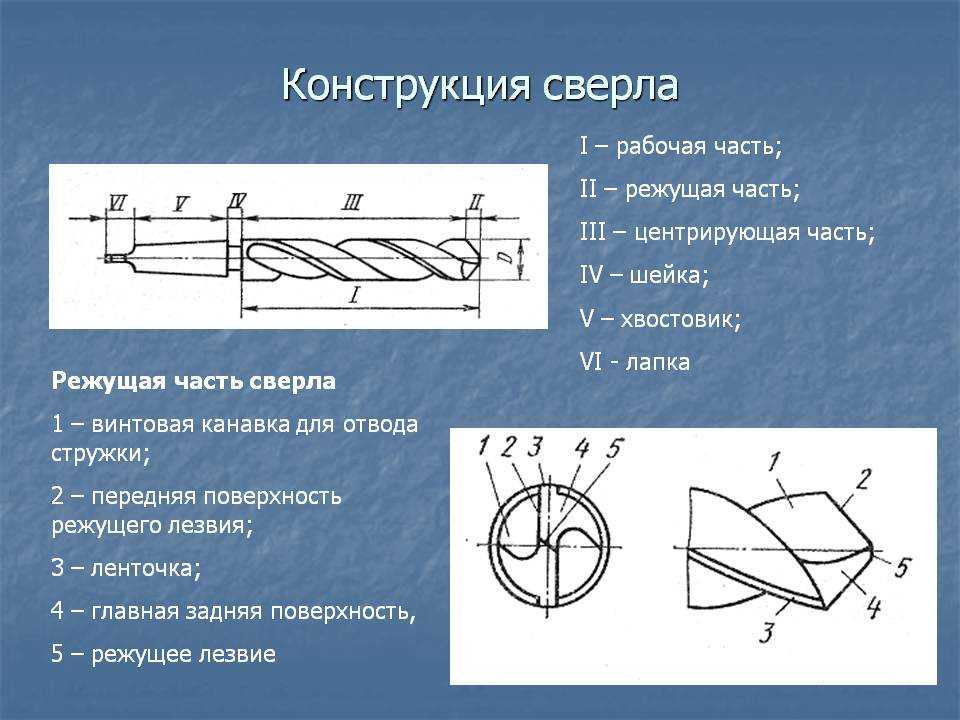

Спиральное сверло имеет рабочую часть и хвостовик, который служит для закрепления сверла в рабочем приспособлении станка и выполняется цилиндрическим или коническим.

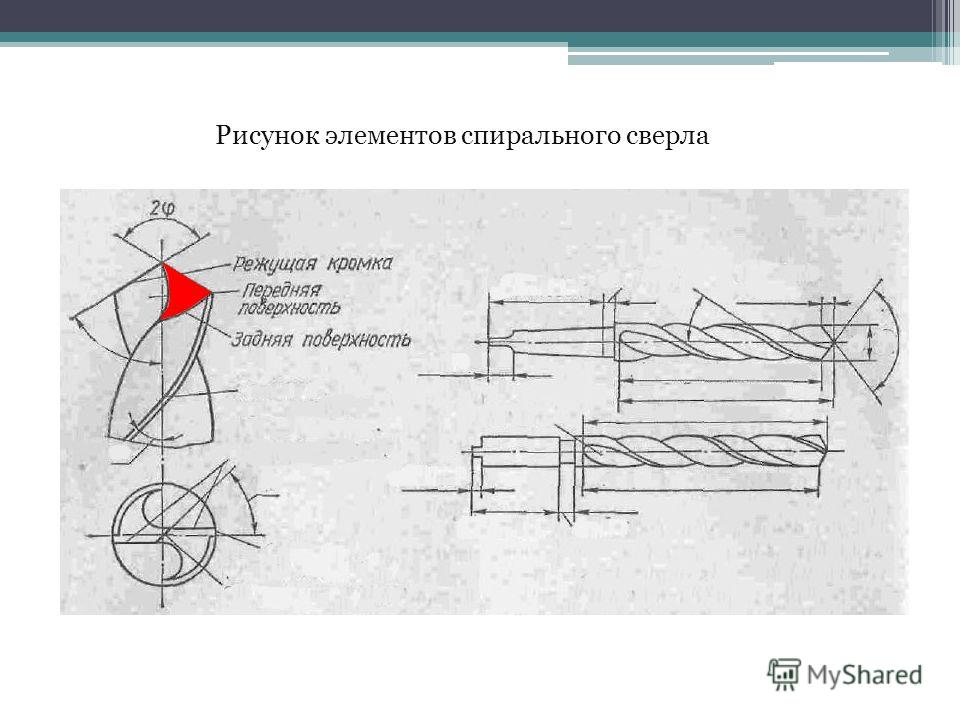

Конический хвостовик снабжен лапкой (поводком), предохраняющей его при выбивании сверла из шпинделя станка. Рабочая часть сверла выполняется из инструментальной стали или с напаянными пластинками твердого сплава. Она осуществляет процесс резания, формирует поверхность обрабатываемого отверстия, отводит стружку из зоны резания и направляет сверло при обработке. Рабочая часть состоит из режущей кромки и направляющей части. Направляющая часть имеет две винтовые канавки, необходимые для отвода стружки из зоны резания, и две ленточки, необходимые для направления сверла. Режущая часть имеет две главные режущие кромки, образованные передними и главными задними поверхностями. Главные режущие кромки соединяются под углом 2φ поперечной кромкой. От значения угла 2φ зависят толщина и ширина срезаемого слоя, соотношение между радиальной и осевой составляющих силы резания и температура в зоне резания. С увеличением угла 2φ возрастает осевая Рх и уменьшается радиальная Ру составляющие силы резания. Ширина срезаемого слоя при этом уменьшается, температура в зоне резания повышается.

Ширина срезаемого слоя при этом уменьшается, температура в зоне резания повышается.

Геометрия режущей кромки характеризуется передним (γ) и задним углами (α) резания. Передний угол γ измеряют в главной секущей плоскости, проходящей перпендикулярно главной режущей кромке. Задний угол α измеряют в плоскости, проходящей через точку главной режущей кромки параллельно оси сверла. Значения этих углов изменяются от центра сверла к его периферии.

Ленточка служит для центрирования сверла по обработанной поверхности отверстия и обеспечивает возможность многократной переточки сверла. Ширина ленточек промышленных сверл 0,2…3мм. По ленточке сверло имеет обратную конусность 0,03… 0,12 мм на 100 мм длины.

Наиболее напряженными участками сверла являются точки перехода главной режущей кромки в ленточку. В этих точках скорость резания и температура максимальны. Для улучшения теплоотвода, и соответственно, повышения стойкости сверла, применяют двухконусную заточку сверл диаметром более 10мм. На периферии сверла формируют переходные режущие кромки под углом 2φ, равным 70…75°.

На периферии сверла формируют переходные режущие кромки под углом 2φ, равным 70…75°.

Сверла спиральные с цилиндрическим хвостовиком разделяются на следующие серии:

· Короткая – ГОСТ 4010-77; диаметром D = 0,3 — 20 мм, общей длиной L = 20 — 131мм

· Средняя – ГОСТ 10902-77; диаметром D = 0,3 — 20 мм, общей длиной L = 19 — 205мм

· Длинная – ГОСТ 886-77; диаметром D = 1 — 20 мм, общей длиной L = 56 — 254мм

Свёрла в зависимости от свойств обрабатываемого материала изготавливаются нужных типоразмеров из следующих материалов:

· Углеродистые стали (У8, У9, У10, У12 и др.): Сверление и рассверливание дерева, пластмасс, мягких металлов.

· Низколегированные стали (Х, В1, 9ХС, 9ХВГ и др. ): Сверление и рассверли-вание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеро-дистыми теплостойкость (до 250°C) и скорость резания.

): Сверление и рассверли-вание дерева, пластмасс, мягких металлов. Повышенная по сравнению с углеро-дистыми теплостойкость (до 250°C) и скорость резания.

· Быстрорежущие стали (Р9, Р18, Р6М5, Р9К5 и др.): Сверление всех конструкци-онных материалов в незакалённом состоянии. Теплостойкость до 650О C.

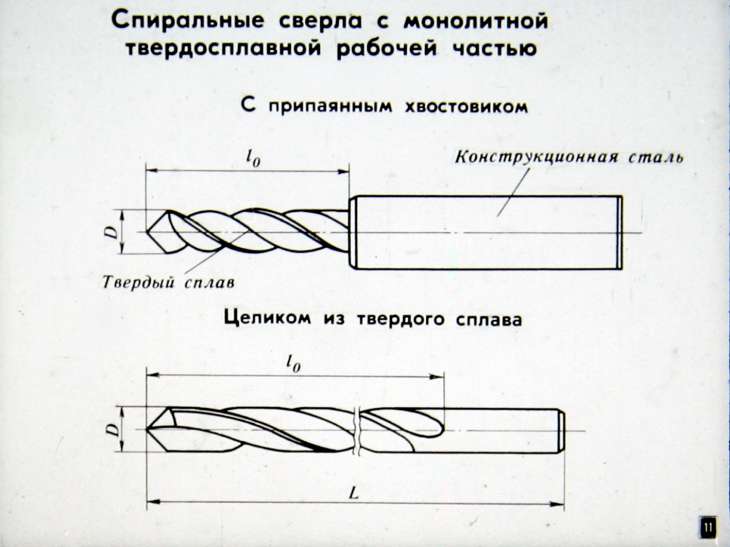

· Свёрла, оснащенные твёрдым сплавом, (ВК3, ВК8, Т5К10, Т15К6 и др.): Сверление на повышенных скоростях незакалённых сталей и цветных металлов. Теплостойкость до 950°C. Могут быть цельными, с напайными пластинами, либо со сменными пластинами (крепятся винтами)

· Свёрла, оснащённые боразоном: Сверление закалённых сталей и белого чугуна, стекла, керамики, цветных металлов.

· Свёрла, оснащённые алмазом: Сверление твёрдых материалов, стекла, керамики, камней.

Некоторые виды сверл представлены на рисунке:

Сверла:

A –по металлу; B –по дереву; C –по бетону;

D –перовое сверло по дереву;

E –универсальное сверло по металлу или бетону;

F –по листовому металлу;

G –универсальное сверло по металлу, дереву или пластику;

Н –центровочное

Хвостовики: 1, 2 –цилиндрический;

3 –SDS-plus;

4 –шестигранник;

5 –четырёхгранник;

6 –трёхгранник;

7 – для шуруповёртов.

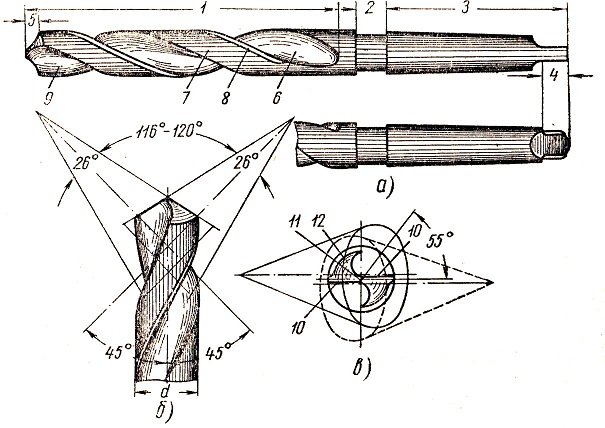

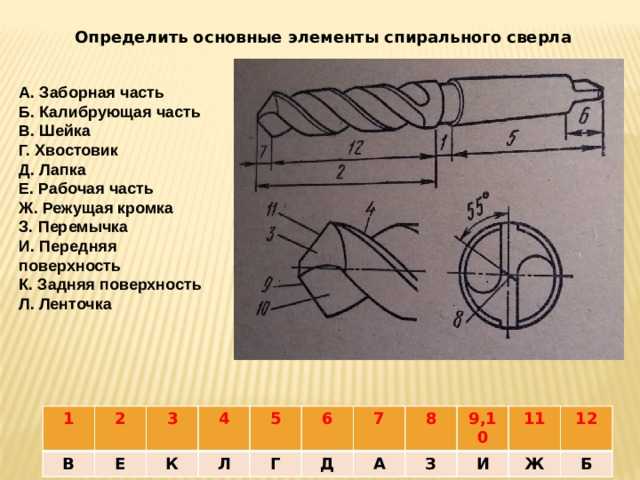

Сверление является одним из самых распространённых методов получения отверстия. Режущим инструментом служит сверло, с помощью которого получают отверстие в сплошном материале или увеличивают диаметр ранее просверленного отверстия (рассверливание). Движение резания при сверлении — вращательное, движение подачи — поступательное. Режущая часть сверла изготовляется из инструментальных сталей (Р18, P12, P6M5 и др.) и из твердых сплавов. По конструкции различают свёрла: спиральные, с прямыми канавками, перовые, для глубоких отверстий, для кольцевого сверления, центровочные и специальные комбинированные. К конструктивным элементам относятся: диаметр сверла D, угол режущей части (угол при вершине), угол наклона винтовой канавки w, геометрические параметры режущей части сверла, т.е. соответственно передний g и задний a углы и угол резания d, толщина сердцевины d (или диаметр сердцевины), толщина пера (зуба) b, ширина ленточки f, обратная конусность j1, форма режущей кромки и профиль канавки сверла, длина рабочей части lo, общая длина сверла L.

Части и элементы спирального сверла

Диаметр сверла следует всегда брать немного меньше, чем диаметр просверливаемого отверстия, так как диаметр отверстия при сверлении увеличивается.

Как и резец, сверло имеет передний и задний углы. Передний угол — угол между касательной к передней поверхности в рассматриваемой точке режущей кромки и нормалью в той же точке к поверхности вращения режущей кромки вокруг оси сверла. Передний угол рассматривается в плоскости, перпендикулярной к режущей кромке.

Рис.Передний и задний углы сверла

Наибольшее значение угол g имеет на периферии сверла, где в плоскости, параллельной оси сверла, он равен углу наклона винтовой канавки w. Наименьшее значение угол g имеет у вершины сверла. На поперечной кромке угол g имеет отрицательное значение, что создаёт угол резания больше 90°, а, следовательно, и тяжелые условия работы. Такое резкое изменение переднего угла вдоль всей длины режущей кромки является большим недостатком сверла, так как это вызывает более сложные условия образования стружки. На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

На периферии сверла, где небольшая скорость резания и наибольшее тепловыделение, необходимо было бы иметь и наибольшее тело зуба сверла. Большой же передний угол уменьшает угол заострения, что приводит к более быстрому нагреву этой части сверла, а, следовательно, и к наибольшему износу.

Задний угол a — угол между касательной к задней поверхности в рассматриваемой точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла. Этот угол принято рассматривать в плоскости, касательной к цилиндрической поверхности, на которой лежит рассматриваемая точка режущей кромки.

Для точки, находящейся на периферии сверла, задний угол в нормальной плоскости Б-Б может быть определён по формуле

tgaн=tga sinj (5.15)

Действительное значение заднего угла во время работы иное по сравнению с тем углом, который мы получили при заточке и измерили в статическом состоянии. Это объясняется тем, что сверло во время работы не только вращается, но и перемещается вдоль оси. Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Траекторией движения точки будет не окружность (как это принимают при измерении угла), а некоторая винтовая линия, шаг которой равен подаче свёрла в миллиметрах за один его оборот. Таким образом, поверхность резания, образуемая всей режущей кромкой, представляет собой винтовую поверхность, касательная к которой и будет действительной плоскостью резания.

Рис. Поверхности заготовки при сверлении

Действительный задний угол в процессе резания a’ заключен между этой плоскостью и плоскостью, касательной к задней поверхности сверла.

Рис. Углы режущих кромок сверла в процессе резания

Он меньше угла, измеренного в статическом состоянии, на некоторую величину m:

a’= a — m (5.16)

tgm =s/pD (5.17)

Чем меньше диаметр окружности, на которой находится рассматриваемая точка режущей кромки, и чем больше подача s тем больше угол m и меньше действительный задний угол a’.

Действительный же передний угол в процессе резания g’ соответственно будет больше угла g измеренного после заточки в статическом состоянии:

g’=g +m (5. 18)

18)

Чтобы обеспечить достаточную величину заднего угла в процессе резания в точках режущей кромки, близко расположенных к оси сверла, а также для получения более или менее одинакового угла заострения зуба вдоль всей длины режущей кромки, задний угол заточки делается: на периферии 8 -14°, у сердцевины 20 — 27°, задний угол на ленточках сверла 0°.

Кроме переднего и заднего углов, сверло характеризуется углом наклона винтовой канавки w, углом наклона поперечной кромки y, углом при вершине 2j, углом обратной конусности j1. Угол w = 18-30°, y=55°, j1 = 2-3°, у свёрл из инструментальных сталей 2j = 60-140°.

Спиральное сверло имеет ряд особенностей, отрицательно влияющих на протекание процесса стружкообразования при сверлении:

а) уменьшение переднего утла, в различных точках режущих кромок по мере приближения рассматриваемой точки к оси сверла,

б) неблагоприятные условия резания у поперечной кромки (так как

угол резания здесь больше 90°),

в) отсутствие заднего угла у ленточек сверла, что создает большое

трение об обработанную поверхность.

Для облегчения процесса стружкообразования и повышения режущих свойств сверла производят двойную заточку сверла и подточку перемычки и ленточки.

При двойной заточке сверла вторая заточка производится под углом 2jо=70° на ширине В=2,5-15 мм.

Такая заточка повышает стойкость сверла, а при одной и той же стойкости позволяет увеличить и скорость резания.

Подточка перемычки (сердцевины) производится на длине l=3-15мм.

От такой подточки уменьшается длина поперечной кромки (размер А=1,5-7,5 мм) и величина угла резания в точках режущих кромок, расположенных вблизи перемычки сверла. Для уменьшения трения ленточек об обратную поверхность (о стенки отверстия) производится подточка ленточек под углом a1=6-8° на длине l1= 1,5-4 мм, что приводит к повышению стойкости сверла.

Стандартное спиральное сверло — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Сверла для глубокого сверления.

[1] |

Стандартные спиральные сверла выпускают диаметром 0 1 — 80 мм.

[2]

| Элементы спирального сверла. а — с цилиндрическим хвостовиком. б — с коническим хвостовиком.

[3] |

Стандартные спиральные сверла имеют диаметр 0 1 — 100 мм, длина канавки в 4 — 3 5 раза больше диаметра сверла.

[4]

У правильно заточенного стандартного спирального сверла режущие кромки прямолинейны и имеют одинаковую длину. Поперечная кромка располагается под углом 55 к режущим кромкам.

[5]

При применении стандартных спиральных сверл ширину цилиндрической ленточки следует уменьшить путем дополнительной подточки.

[6]

Новые твердосплав — [ IMAGE ] Особенности геометрии сверл для ные фрезы Walter-Helifraser жаропрочных я труднообрабатываемых с винтовыми пластинами материалов.

[7] |

Известно, что стандартные спиральные сверла в этих условиях недостаточно экономичны.

[8]

Низкая стойкость сверл объясняется тем, что стандартные спиральные сверла не предназначены для обработки коррозионностойких сталей. Длина их рабочей части слишком велика, а толщина сердцевины у заборного конуса при диаметре сверла 25 5 мм составляет всего 4 мм, что делает сверло неустойчивым против вибраций при обработке сильно упрочняющихся сталей аустенитного класса. Это значительно уменьшает прочность режущего клина, износ которого у пер ифе-рии режущих лезвий и является лимитирующим фактором стойкости сверла. Подточка перемычки сверла, практикуемая на некоторых заводах, лишь незначительно улучшает условия работы поперечного лезвия, не повышая общей стойкости.

[9]

| Основные размеры державок с автоматическим отводом резца, мм.

[10] |

На ТРС применяются следующие виды осевых инструментов: стандартные спиральные сверла, зенкеры и развертки, а также зенковки, перовые и центровочные сверла, специальные зенкеры и развертки.

[11]

Сверление отверстий диаметром от 0 25 до 80 мм осуществляют стандартными спиральными сверлами, а отверстий диаметром менее 0 25 мм — перовыми сверлами. При сверлении отверстий за счет отрицательных углов резания на перемычке возникают большие осевые усилия. Поэтому сверление отверстий диаметром 30 мм и более производят в два приема, сначала обрабатывают отверстие сверлом меньшего диаметра, а затем рассверливают сверлом, диаметр которого соответствует диаметру отверстия.

[12]

При обработке отверстий диаметром от 15 до 40 мм целесообразно использовать стандартные спиральные сверла с геометрией режущей части, представленной на фиг.

[13]

В то же время в серийном или индивидуальном производстве при отсутствии стандартных спиральных сверл целесообразно изготовлять перовые сверла, обладающие меньшей точностью по сравнению со спиральными сверлами, но зато более дешевые.

[14]

Для сверления слоистых пластиков, так же как и для сверления органического стекла, могут быть использованы стандартные спиральные сверла после заточки их по данным табл. 9 и 1и и уменьшения ширины цилиндрической ленточки.

9 и 1и и уменьшения ширины цилиндрической ленточки.

[15]

Страницы:

1

2

8 особенностей спирального сверла и его функций

Почему это важно знать: Различные материалы предъявляют к инструменту разные требования. По этой причине выбор спирального сверла соответствующей конструкции чрезвычайно важен для результата сверления.

Давайте рассмотрим восемь основных характеристик спирального сверла: угол при вершине, основная режущая кромка, режущая кромка долота, точечная режущая кромка и утончение вершины, профиль канавки, сердцевина, вспомогательная режущая кромка и угол подъема спирали.

Для достижения наилучшей производительности резки различных материалов все восемь функций должны быть согласованы друг с другом.

Чтобы проиллюстрировать это, мы сравним друг с другом следующие три спиральных сверла:

- Спиральное сверло DIN 338 тип N, HSS-G

- Спиральные сверла DIN 338 тип VA, HSSE-Co 8 шлифованные

- Спиральное сверло DIN 338 тип UNI, HSSE-Co 5

(Они перечислены в этом порядке на следующих рисунках. )

)

Угол при вершине

Угол вершины находится на головке спирального сверла. Угол измеряется между двумя основными режущими кромками вверху. Угол при вершине необходим для центровки спирального сверла в материале .

Je kleiner der Spitzenwinkel, umso leichter ist die Zentrierung im Werkstoff. Auf gewölbten Oberflächen ist die Gefahr des Abrutschens daurch ebenfalls geringer.

Je größer der Spitzenwinkel, umso geringer ist die Anbohrzeit. Allerdings wird ein höherer Anpressdruck benötigt und die Zentrierung im Werkstoff ist schwerer.

Geometrisch bedingt, bedeutet ein kleiner Spitzenwinkel lange, ein großer Spitzenwinkel hedgegen kurze Hauptschneiden.

Основные режущие кромки

Основные режущие кромки берут на себя фактический процесс сверления . Длинные режущие кромки имеют более высокую производительность резания по сравнению с короткими режущими кромками, даже если разница очень мала.

Спиральное сверло всегда имеет две основные режущие кромки, соединенные режущей кромкой.

Режущая кромка долота

Режущая кромка долота расположена посередине наконечника сверла и не имеет режущего эффекта. Тем не менее, это важно для конструкции спирального сверла, поскольку оно соединяет две основные режущие кромки.

Режущая кромка долота отвечает за вхождение в материал и оказывает давление и трение на материал. Эти свойства, неблагоприятные для процесса бурения, приводят к повышенному выделению тепла и повышенному энергопотреблению.

Точечные надрезы и точечные утонения

Точечные утонения уменьшают режущую кромку долота в верхней части спирального сверла. Утончение приводит к существенному уменьшению сил трения в материале и, таким образом, к уменьшению необходимого усилия подачи.

Это означает, что утончение является решающим фактором для центрирования материала. Улучшает постукивание.

Различные точечные утонения стандартизированы в формах DIN 1412. Наиболее распространенными формами являются спиральная точка (форма N) и точка разделения (форма C).

Дополнительную информацию по этой теме можно найти в нашей статье «Точечные надрезы и утоньшение спиральных сверл для резки металла».

Профиль канавки (профиль канавки)

Благодаря функции системы каналов профиль канавки способствует поглощению и удалению стружки .

Чем шире профиль канавки, тем лучше поглощение и удаление стружки.

Плохое удаление стружки означает повышенное тепловыделение, которое, в свою очередь, может привести к отжигу и, в конечном счете, к поломке спирального сверла.

Профили с широкими канавками плоские, профили с тонкими канавками глубокие. Глубина профиля канавки определяет толщину керна. Плоские профили канавок позволяют использовать сердечники большого (толстого) диаметра. Профили с глубокими канавками позволяют использовать сердечники малого (тонкого) диаметра.

Толщина сердцевины является определяющим показателем стабильности спирального сверла .

Спиральные сверла с большим (толстым) диаметром стержня имеют более высокую стабильность и поэтому подходят для более высоких крутящих моментов и более твердых материалов. Они также очень хорошо подходят для использования в ручных дрелях, поскольку они более устойчивы к вибрациям и боковым силам.

Для облегчения удаления стружки из канавки толщина сердцевины увеличивается от кончика сверла к хвостовику.

Направляющие фаски и вспомогательные режущие кромки

Две направляющие фаски расположены на канавках. Острые фаски работают дополнительно на боковых поверхностях отверстия и поддерживают направление спирального сверла в просверленном отверстии . Качество стенок скважины также зависит от свойств направляющих фасок.

Второстепенная режущая кромка образует переход от направляющих фасок к профилю канавки. Он разрыхляет и срезает стружку, прилипшую к материалу .

Он разрыхляет и срезает стружку, прилипшую к материалу .

Длина направляющих фасок и вспомогательных режущих кромок во многом зависит от угла наклона спирали.

Угол спирали (угол спирали)

Существенной характеристикой спирального сверла является угол спирали (угол спирали). Он определяет процесс формирования стружки .

Большие углы наклона спирали обеспечивают эффективное удаление мягких материалов с длинной стружкой. С другой стороны, меньшие углы наклона спирали используются для твердых материалов с короткой стружкой.

Спиральные сверла с очень малым углом наклона спирали (10° — 19°) имеют длинную спираль. В свою очередь спиральные сверла с большим углом наклона спирали (27° — 45°) имеют набивную (короткую) спираль. Спиральные сверла с нормальной спиралью имеют угол подъема спирали от 19° до 40°.

Функции характеристик в приложении

На первый взгляд тема спиральных сверл кажется довольно сложной. Да, есть много компонентов и особенностей, которые отличают спиральную дрель. Однако многие характеристики взаимозависимы.

Да, есть много компонентов и особенностей, которые отличают спиральную дрель. Однако многие характеристики взаимозависимы.

Чтобы подобрать подходящее спиральное сверло, на первом этапе вы можете ориентироваться в своей области применения. Руководство DIN для сверл и зенкеров определяет в соответствии с DIN 1836 разделение групп применения на три типа N, H и W :

В настоящее время вы не только найдете эти три типа N, H и W на рынке, потому что со временем типы были расположены по-разному, чтобы оптимизировать спиральные сверла для специальных применений. Таким образом, образовались гибридные формы, системы наименований которых не стандартизированы в руководстве DIN. В RUKO вы найдете не только тип N, но и типы UNI, UTL или VA.

Чтобы сохранить обзор, вы можете использовать наш Поиск продуктов.

Заключение и итоги

Теперь вы знаете, какие особенности спирального сверла влияют на процесс сверления. В следующей таблице представлен обзор наиболее важных особенностей отдельных функций.

| Функция | Характеристики |

|---|---|

| Режущая способность | Основные режущие кромки Основные режущие кромки берут на себя фактический процесс сверления. |

| Срок службы | Профиль канавки (профиль канавки) Профиль канавки, используемой в качестве системы каналов, отвечает за поглощение и удаление стружки и, следовательно, является важным фактором срока службы спирального сверла. |

| Применение | Угол при вершине и угол спирали (спиральный угол) Угол при вершине и угол подъема спирали являются решающими факторами при работе с твердыми или мягкими материалами. |

| Центрирование | Точечные разрезы и точечные утонения Точечные надрезы и точечные утонения являются решающими факторами для центрирования материала. За счет утончения режущей кромки долота максимально уменьшается. |

| Точность концентричности | Направляющие фаски и вспомогательные режущие кромки Направляющие фаски и второстепенные режущие кромки влияют на точность концентричности спирального сверла и качество просверливаемого отверстия.  |

| Устойчивость | Сердцевина Толщина сердцевины является решающим показателем стабильности спирального сверла. |

По сути, вы можете определить область применения и материал, который хотите сверлить.

Посмотрите, какие спиральные сверла предлагаются, и сравните характеристики и функции, необходимые для сверления материала.

Если вы будете придерживаться информации, приведенной в таблице, вы хорошо подготовлены к покупке спирального сверла.

15 Основные части спирального сверла | Станки

РЕКЛАМА:

Следующие пункты выделяют пятнадцать основных частей спирального сверла. Детали: 1. Корпус 2. Хвостовик 3. Мертвая точка 4. Острие 5. Режущая кромка 6. Кромки 7. Зазор кромки 8. Поле 9. Зазор корпуса 10. Ребра 11. Передний угол сверла 12. Угол наклона спирали 13. Угол при вершине 14. Угол долота-кромки.

Часть № 1. Корпус:

РЕКЛАМА:

Это часть сверла с канавками и рельефом.

Деталь № 2. Хвостовик:

Это часть, которая подходит к удерживающему устройству.

Деталь № 3. Мертвая точка:

ОБЪЯВЛЕНИЙ:

Это острая кромка на крайнем конце сверла, образованная пересечением конусообразных поверхностей острия. Он всегда должен находиться точно в центре оси сверла.

Деталь № 4. Точка:

Это вся конусообразная поверхность режущего конца сверла.

Деталь № 5. Режущая кромка:

РЕКЛАМА:

Это часть острия, которая фактически срезает материал при сверлении отверстия. Обычно он острый, как лезвие ножа. Для каждой канавки сверла имеется режущая кромка.

Деталь № 6. Кромки:

Существуют основные режущие кромки сверла, образованные пересечением боковой поверхности и поверхности канавки. Для эффективного резания губки должны быть прямыми, равными по длине и симметричными оси сверла.

Деталь № 7. Зазор кромки:

Зазор кромки:

РЕКЛАМА:

Это поверхность точки, которая стачивается или снимается сразу за режущей кромкой острых ощущений.

Деталь № 8. Поле:

Именно узкая поверхность (между А и В на рис. 18.16) вдоль паза определяет размер сверла и удерживает сверло на одном уровне. Его поверхность является частью цилиндра, который прерывается канавками и так называемым зазором корпуса. Диаметр кромки на конце хвостовика сверла на 0,01–0,05 мм меньше диаметра острия. Это позволяет сверлу вращаться без заеданий при сверлении глубоких отверстий.

Деталь № 9. Зазор кузова:

РЕКЛАМА:

Часть сверла от В до С на рис. 18.16 меньше в диаметре, чем граница между А и В. Это уменьшение размера, называемое зазором корпуса, снижает трение между сверлом и стенками просверливаемого отверстия, при этом запас гарантирует, что отверстие будет точного размера.

Деталь № 10. Перемычки:

Это металлическая колонна сверла, разделяющая канавки. Он проходит по всей длине сверла между канавками и опорной секцией сверла. На самом деле это «позвоночник» сверла. Он постепенно увеличивается в толщине по направлению к стержню. Такая толщина полотна придает сверлу дополнительную жесткость.

Он проходит по всей длине сверла между канавками и опорной секцией сверла. На самом деле это «позвоночник» сверла. Он постепенно увеличивается в толщине по направлению к стержню. Такая толщина полотна придает сверлу дополнительную жесткость.

Деталь № 11. Передний угол сверла:

Это угол флейты по отношению к работе. Для обычного сверления передний угол, установленный производителем сверла, является правильным и должен оставаться неизменным. Если бы этот угол был 90° или больше, то это не дало бы хорошей режущей кромки. Если угол заточки слишком мал, режущая кромка становится настолько тонкой, что ломается под нагрузкой.

Передний угол также частично определяет плотность скручивания стружки и, следовательно, количество места, которое она занимает. При прочих равных условиях очень большой передний угол делает стружку плотно свернутой, в то время как довольно маленький передний угол заставляет стружку скручиваться в более слабо свернутую спираль.

Деталь № 12. Угол спирали:

Определяет передний угол режущей кромки сверла. По мере его уменьшения передний угол также уменьшается и делает режущую кромку прочнее. Обычные углы спирали для обычных материалов составляют 16°, 18°, 20°, 25°, 30° для диапазонов диаметров от 0 до 0,6 мм, от 0,6 до 1, от 1 до 3,2, от 3,2 до 5, от 5 до 10 и более 10 мм соответственно. Для более твердых материалов угол наклона спирали составляет от 10° до 13°, а для более мягких материалов угол наклона спирали составляет от 35° до 45°.

Спиральные сверла производятся в трех типах инструментов, а именно. нормальные с углами спирали от 16° для отверстия 0,6 мм до 30° для отверстия 10 мм; жесткий тип с углами спирали от 10° для отверстий диаметром от 1 до 3 мм; до 13° для отверстий диаметром 10 мм; и мягкого типа с углами спирали от 35° для отверстий диаметром от 1 до 3 мм до 40° для отверстий диаметром 10 мм.

Деталь № 13. Угол при вершине:

Обычно принимается равным 118°, так как дает удовлетворительные результаты для самых разных материалов.