Элементы токарного станка: Что входит в состав всех токарных станков?

Содержание

Устройство токарного станка по металлу: токарно-винторезные, торцовочный

Токарный станок

По статистике около 60% всех изделий из металла проходит обработку на токарных станках. Даже простой аппарат способен выполнять массу операций по обработке внутренних и наружных элементов металлической заготовки, превращая их в готовую к использованию деталь.

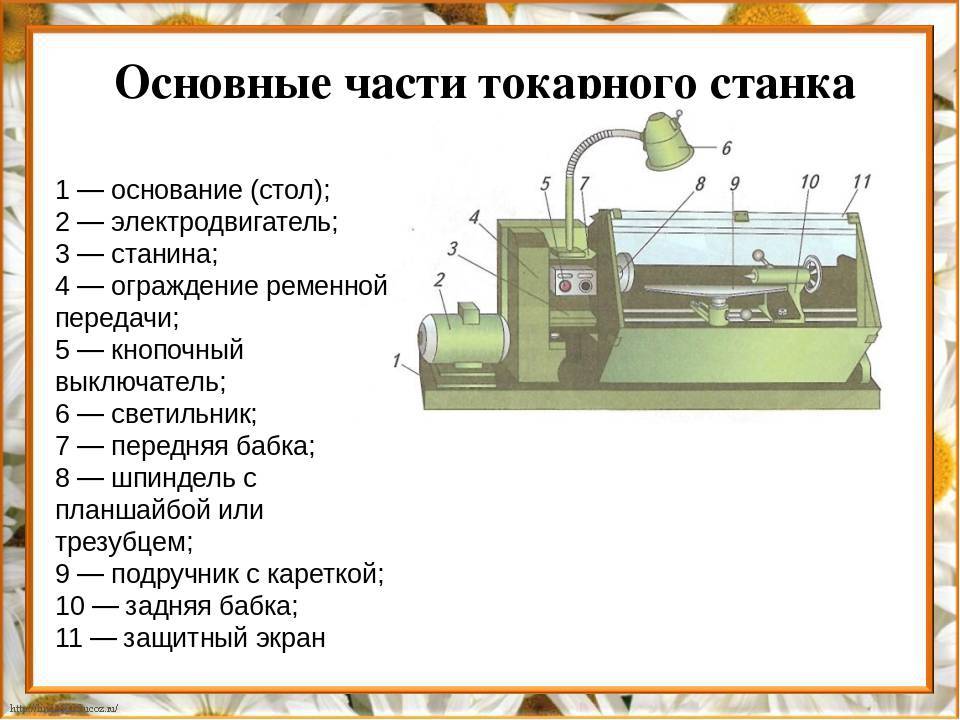

Устройство токарного станка

Первые токарные аппараты появились в конце XVIII века. Эти устройства позволяли достаточно быстро и качественно обрабатывать металл. В 1794 году появился первый аппарат, схема устройства которого сохранилась в неизменном виде до сегодня.

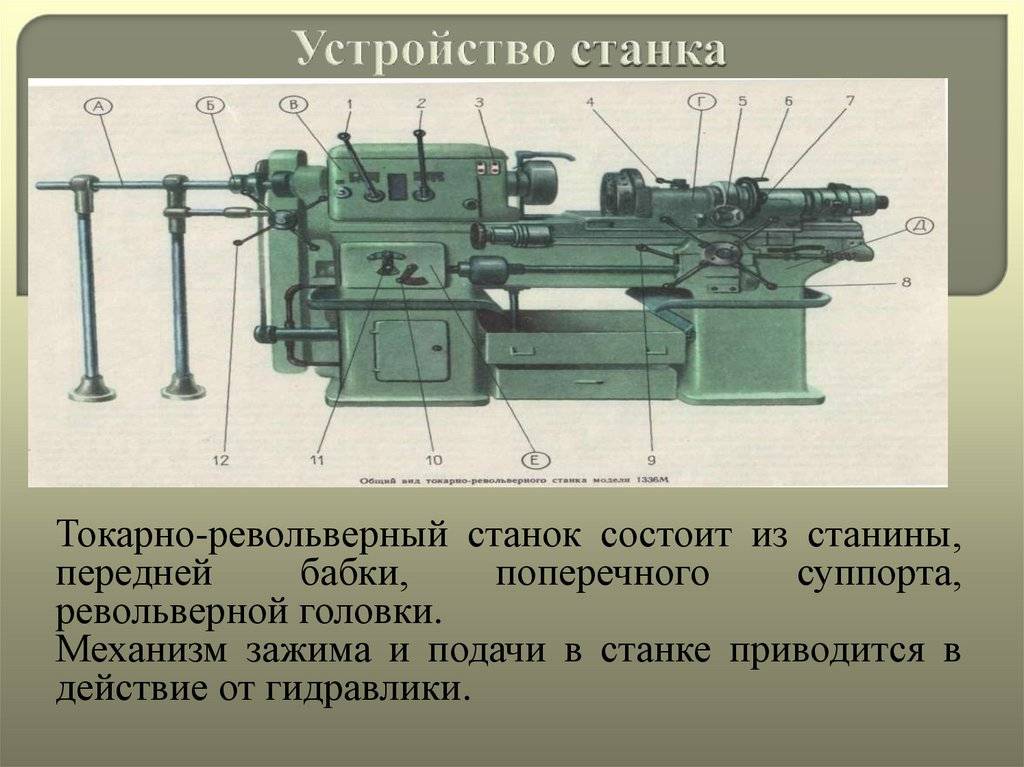

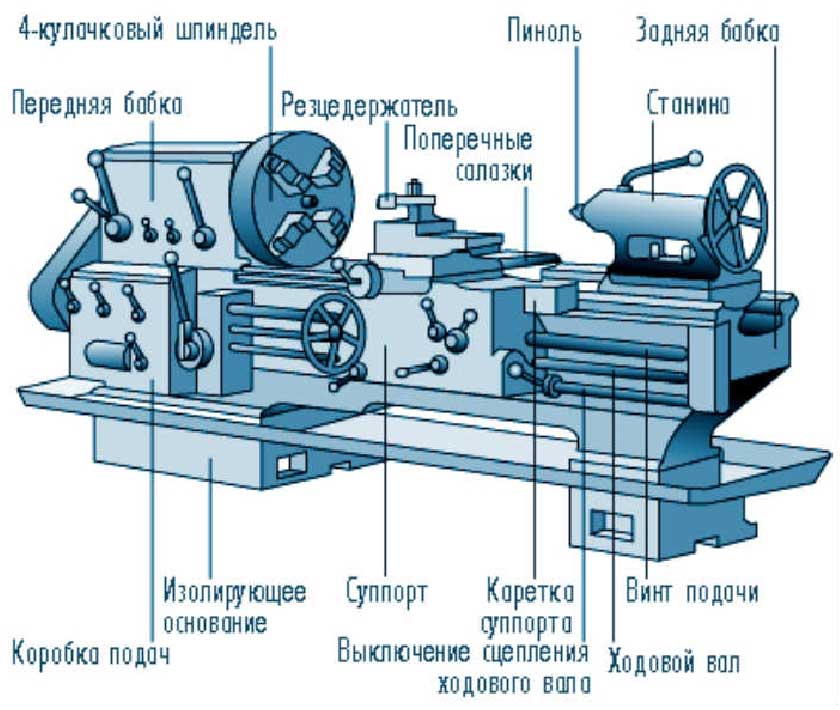

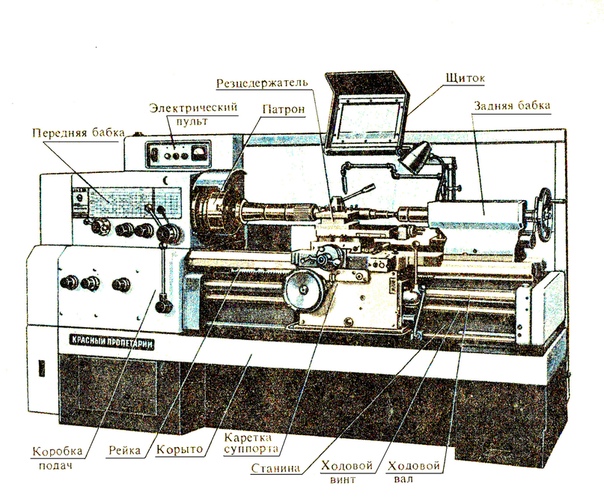

Схема расположения элементов токарного станка

Перед рассмотрением конструктивных особенностей токарных станков необходимо отметить, что технология их функционирования постоянно меняется, поэтому токарно-революционный аппарат с ЧПУ всего 20 лет назад считался эталоном станка по обработке металлов. Тем не менее, устройство токарного станка по металлу остается неизменным.

Основные элементы токарного станка по металлу:

- Станина — базовый элемент, который является основанием для режущих деталей станка. Качество обработки металлической заготовки напрямую зависит от прочности станины и материала, из которого она изготовлена. Станины из титана или нержавеющей стали считаются самыми надежными. ВторымНаименование элементов токарного станка

по важности параметром станины является ее вес, она должна обладать достаточной массой, чтобы предотвращать вибрацию, искривления траектории и смещения обрабатываемой детали;

- Передняя шпиндельная бабка обеспечивает фиксацию обрабатываемой металлической детали. В современных станках шпиндельная бабка отвечает не только за фиксацию, в ней еще и располагается коробка передач токарного станка.Описание элементов токарного станка

Передняя бабка изготавливается из высокопрочных и долговечных материалов;

- Задняя бабка в зависимости от модели устройства отвечает за удержание обрабатываемой детали в неподвижном состоянии; либо за подачу дополнительного оборудования;

- Суппорт – важнейшая часть токарного станка.

Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

Эта деталь отвечает за фиксацию режущего элемента. Современные суппорты бывают двух видов: ручные и автоматические. Несложно догадаться, что возможности станка зависят от типа суппорта, поэтому ручные модели часто не обладают большим набором функций. Тем не менее, даже самый простой суппорт способен обеспечить подачу режущей части станка в нескольких плоскостях, что позволяет проводить сложные операции обработки металла;

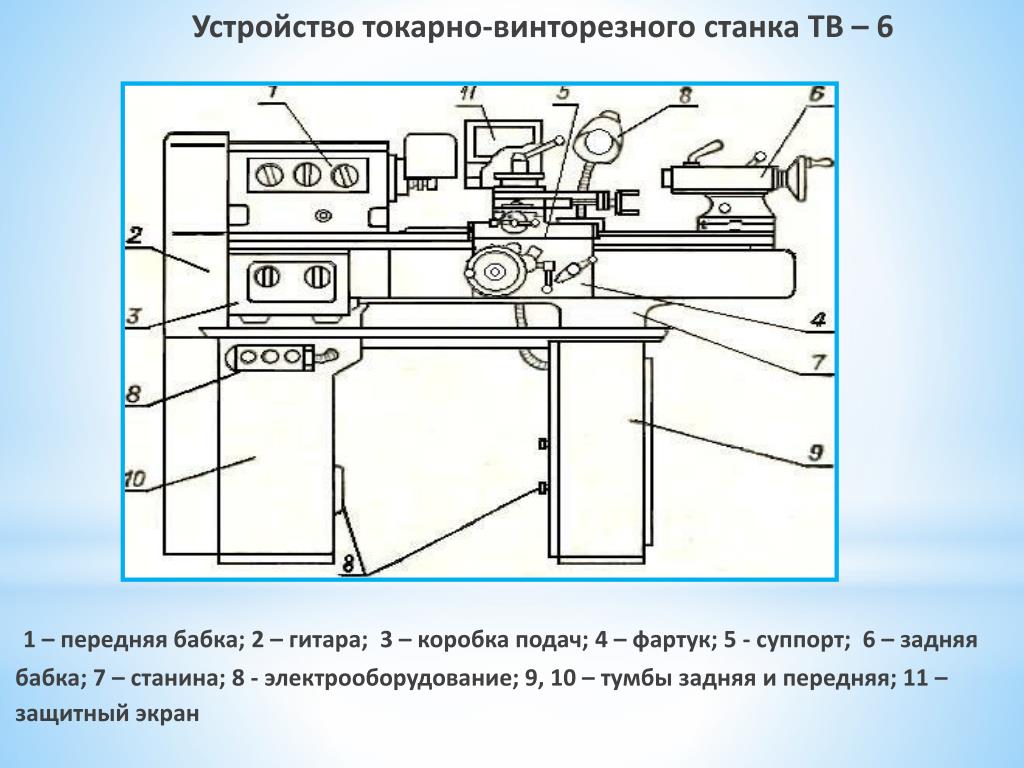

Конструктивные особенности токарно-винторезных станков

Станки этого класса используются для обработки деталей в форме диска, втулок и валов. Эти устройства производят внутреннее точение цилиндрических, торцевых, фасонных поверхностей. Кроме этого, они способны производить отрезку, сверление и зенкерование металлических деталей. Классический набор функций токарно-винторезных станков дополняется нарезанием всех видов внутренней и наружной резьбы, а также раскаткой поверхности металла. Сфера применения станков: частные мастерские и мелкосерийное производство.

Сфера применения станков: частные мастерские и мелкосерийное производство.

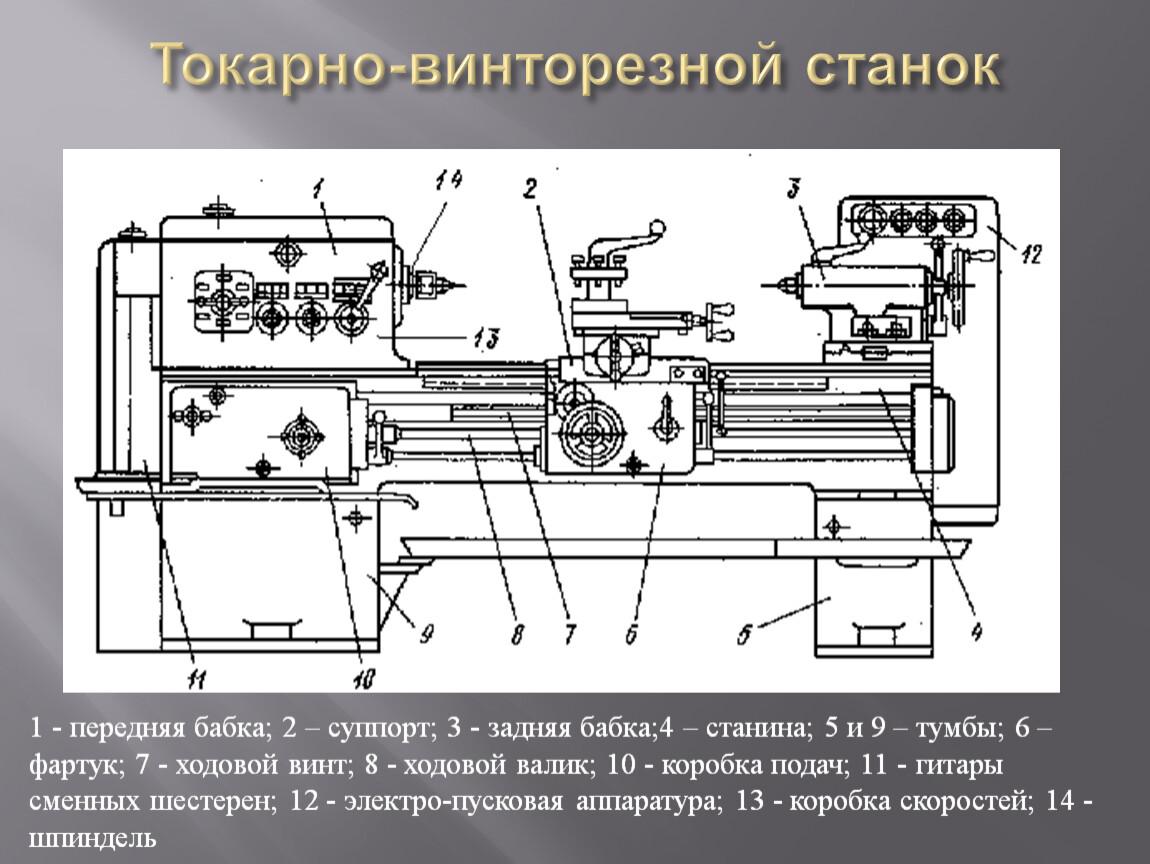

Токарно-винторезный станок

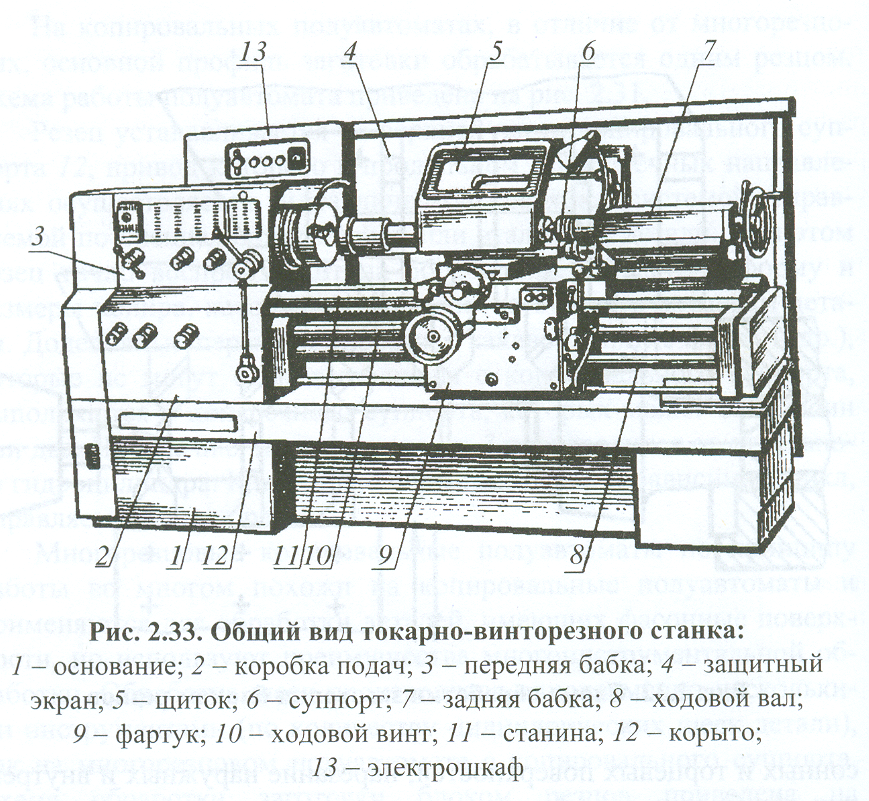

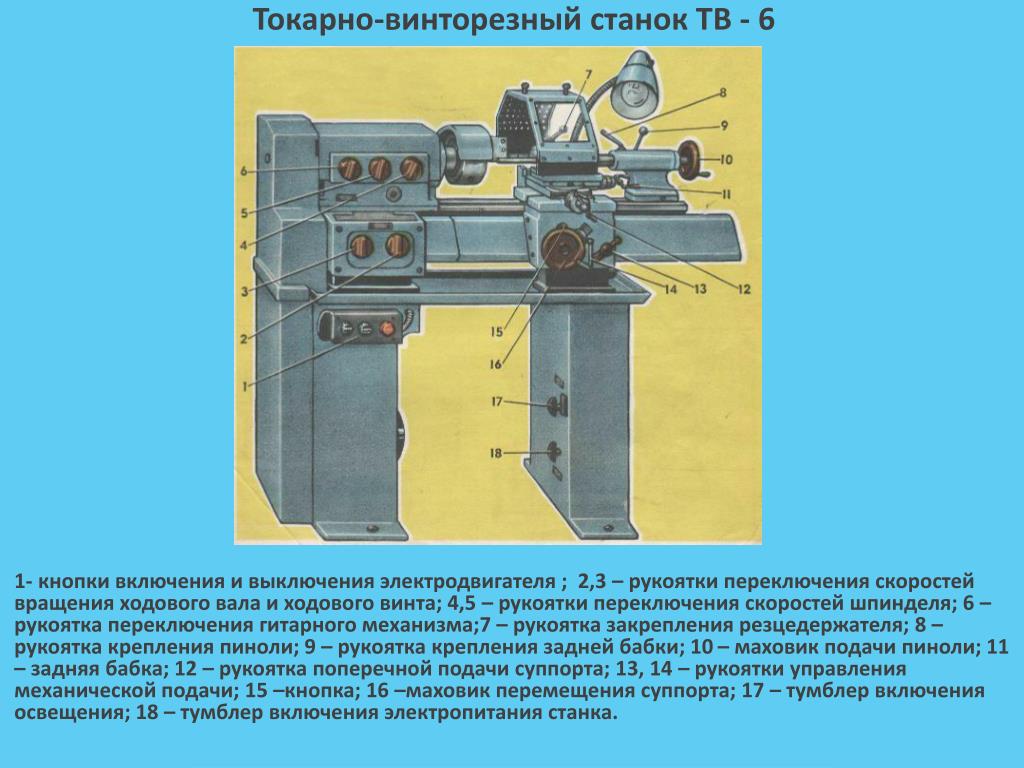

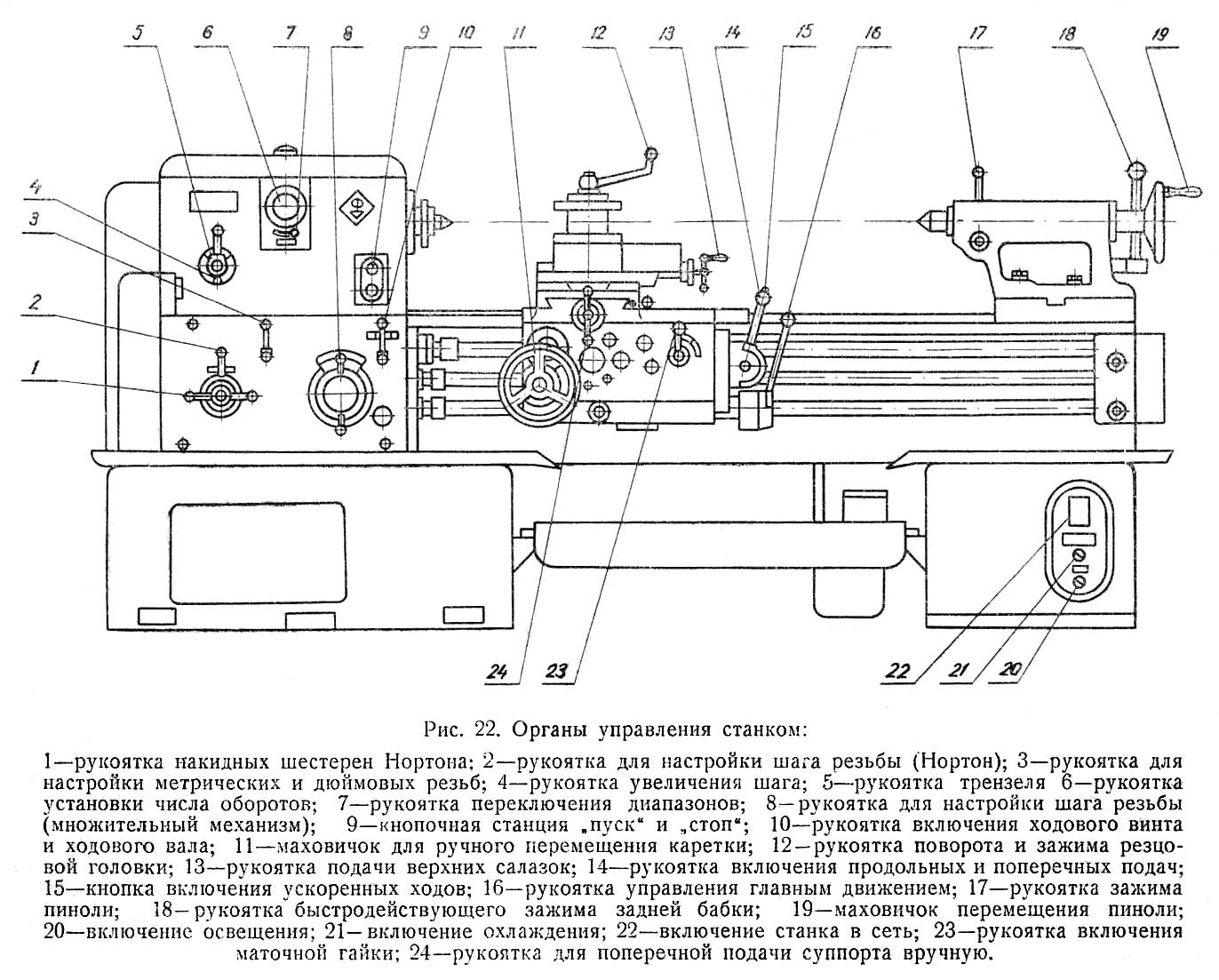

Устройство токарно-винторезного станка:

- Основание – это монолитная часть устройства, изготовленная из высокопрочных материалов: чугуна, нержавеющей или легированной стали. Основание станка выполняет две важных роли: обеспечивает фиксацию коробки передач и обрабатываемой детали;Устройство токарно-винторезного станка

- Станина является главным элементом, на котором располагаются основные узлы станка. Верхняя часть станины содержит направляющие механизмы, по которым перемещаются режущие элементы – суппорт и задняя бабка станка;

- Передняя бабка. Винторезные аппараты отличаются устройством передней бабки от классических моделей тем, что в этой части располагается шпиндель – деталь, передающая заготовке вращающийся момент. Кроме этого, на передней бабке присутствуют дополнительные удерживающие элементы: фланец, коническая шейка и отверстие. Названные детали отвечают за фиксацию и центрирование обрабатываемой детали;

- Гитара отвечает за настройку цепи передач.

Настраивается она посредством смены зубчатых колес. Современные винторезные станки позволяют устанавливать метрический и модульный шаг резьбы. Гибкие настройки гитары позволяют перевести аппарат в ручное управление, что позволяет выполнять нестандартные виды резьбы;Схема и описание токарно-винторезного станка

Настраивается она посредством смены зубчатых колес. Современные винторезные станки позволяют устанавливать метрический и модульный шаг резьбы. Гибкие настройки гитары позволяют перевести аппарат в ручное управление, что позволяет выполнять нестандартные виды резьбы;Схема и описание токарно-винторезного станка - Фартук отвечает за преобразование вращения винта в поступательное движение суппорта. В зависимости от типа конструкции, винторезные аппараты меняют перемещение ходового винта посредством гаек или зубчато-реечных передач. Суппорт – это режущая часть станка. Этот элемент состоит из каретки продольного перемещения, поперечных салазок и держателей;

- Резцовая каретка применяется для отделки конических поверхностей;

- Задняя бабка отвечает за удержание конца обрабатываемой детали. Задняя бабка состоит из неподвижных и вращающихся элементов, а также осевых элементов, с помощью которых производится обработка центральных частей заготовки. Винторезные станки так устроены, что задняя бабка перемещается только в ручном режиме;Коробка подач токарного станка

- Коробка передач отвечает за изменение скорости перемещения суппорта;

- Поперечные салазки перемещаются вручную.

Современные винторезные станки оснащены совершенными поперечными салазками, с помощью которых они могут поворачиваться на 40 градусов, что позволяет обрабатывать конические поверхности с высокой точностью.

Современные винторезные станки оснащены совершенными поперечными салазками, с помощью которых они могут поворачиваться на 40 градусов, что позволяет обрабатывать конические поверхности с высокой точностью.

Устройство торцовочного станка

Торцовочный аппарат – простой инструмент с большим потенциалом, без которого в определенных ситуациях не обойтись. Универсальный распилочный инструмент позволяет очень быстро и эффективно производить ровные и точные срезы. У современных моделей даже есть функция среза под углом.

Торцовый станок

Торцовочный аппарат состоит из монолитного основания, фрезеровальной плоскости, на которой устанавливается поворотная рама, режущего элемента (круга) и поворотного механизма, обеспечивающего подвижность станка в вертикальной плоскости. Пильный диск, двигатель и редуктор крепятся к верхней части устройства.

Мы описали «классическую» сборку торцовочного станка. Современные модели могут иметь некоторые нюансы, например, оснащаться защитным кожухом. Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Кожаная накладка на торцовочном станке предотвращает попадание металлической стружки внутрь устройства, а также на пильный диск.

Функциональный ряд

Перейдем к рассмотрению функций и видов. Торцовочный аппарат может быть профессиональным или любительским. Заметим, что набор функций профессиональных и любительских моделей отличается незначительно. Разница между моделями состоит в качестве материалов, из которых изготовлено устройство и уровень прочности отдельных элементов. В нашем случае это двигатель, пильный диск и редуктор.

Схема торцовочного станка

Центральной проблемой торцовочных станков является двигатель. Производители часто экономят на качественных материалах и устанавливают мощные двигатели без дополнительной системы охлаждения. Интенсивная эксплуатация станка проводит к быстрой поломке двигателя. Описанная проблема встречается преимущественно в любительских моделях.

Профессиональный инструмент отличается не только качеством обработки металлического изделия, но и длительным сроком службы, поэтому его используют преимущественно в промышленности. Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Дорогой торцовочный аппарат способен работать больше 8 часов в день без перерывов.

Поговорим о двигателях

Коллекторный двигатель

На торцевых устройствах устанавливаются коллекторные и асинхронные двигатели. Чем они отличаются? Коллекторный двигатель имеет высокий показатель крутящего момента, но уступает асинхронному двигателю в простоте обслуживания (замена щеток). Второй двигатель отличается долгим сроком службы и меньшим уровнем шума.

Двигатель приводит в движение режущий элемент. Крутящий момент диска обеспечивается двумя типами передачи – за счет ремней или зубьев. Каждый тип передачи имеет ряд достоинств и недостатков: например, зубчатая передача исключает возможность проскальзывания (холостого хода) во время запредельных нагрузок. Ремневой тип передачи крутящего момента меньше нагружает мотор и способствует его долголетию. Однако ремни часто рвутся в неподходящий момент, останавливая работу.

Асинхронный двигатель

Торцовочный аппарат имеет большую ширину реза, который дополнительно ограничивается при работе под углом. Угол реза увеличивается за счет установки штанги вдоль линии реза.

Угол реза увеличивается за счет установки штанги вдоль линии реза.

Видео: Устройство токарного станка

Похожие статьи

Устройство токарного станка с ЧПУ

Устройство токарного станка с ЧПУ представляет собой оборудование с управлением компьютерного типа. Пока не появилась токарная обработка ЧПУ, механики руководили приборами вручную. Посредством ЧПУ компьютер влияет на работу сервоприводов. Они же приводят к функционированию станков. Устройства не нуждаются в постоянном контроле человека, но все-таки операторы должны присутствовать. Аббревиатура ЧПУ расшифровывается как числовое программное управление.

Отличие ЧПУ станка от простого токарного станка

Главные отличия станков с ЧПУ от простых устройств заключаются в широких технологических возможностях. Режущие приборы с ручным типом имеют механические связи передач. Они снабжены коробками скоростей, реверсами, гитарами сменных зубчатых колес.

Устройства оборудованы управляемыми по программе двигателями. За счет них осуществляется регулирование скорости, траектории движения. Рекомендуется ознакомиться со списком главных особенностей устройства токарного станка с ЧПУ:

- Мощный привод до 20 и выше кВт. В моделях ставят моторы постоянного тока, позволяющие регулировать частоту вращения шпинделя бесступенчато. Иногда конструкции снабжают трехфазными двигателями переменного тока с количеством ступеней от 18 и более.

- Конструкции с компьютерным типом оснащены двумя координатами, управление которыми осуществляется независимо. Возможность позволит выполнить сложные траектории движения элементов токарного прибора.

- Бесступенчатый привод движения подачи с регулировкой величины. Приборы обладают показателями от 1 до 1200мм в минуту. В продаже имеются станки с более высокими величинами. Существуют модели с возможностью выбора условий обработки подачи.

- Скорость движения суппорта приборов доходит до 4,8 м/мин, но существуют модели до 10 м/мин.

Приборы с ЧПУ характеризуется высокой точностью изготовления и большой жесткостью. Благодаря свойствам обеспечивается точность обработки изделий.

Конструкция станка с ЧПУ

Оборудование с компьютерным типом управления обладает высокими критериями жесткости, оно в состоянии обрабатывать детали за короткий промежуток времени. Достоинства обусловлены особенностями конструкции:

- отсутствие зазоров между придаточными деталями токарного станка 35;

- большая прочность несущих элементов, агрегата;

- сигнализаторы обратной связи;

- наименьшая длина кинетических цепей;

- системы, предназначенные для снижения тепловых деформаций;

- стойкость к вибрациям, которые образуются при обработке элементов.

Комплектующие станков подвержены износу, но стойки к трениям. Все детали связаны между собой, функционируют в одном ритме. Это обусловлено высокой точностью элементов.

Стандартно устройство токарного станка по металлу выглядит так:

- станина;

- шпиндельная или передняя бабка;

- электрическая часть;

- коробка передач;

- суппорт;

- револьверные головки.

Станина представляет собой часть токарного станка, на нем расположены все элементы оборудования. Передняя бабка содержит шпиндель и коробку скоростей. В суппорте находятся 2 каретки, которые удерживают рабочий механизм. Деталь запускается посредством коробки передач. Станок с ЧПУ по металлу функционирует с помощью электромотора, мощность которого в разных моделях может меняться.

Принцип работы станка с ЧПУ

Изготовление деталей на станках с ЧПУ происходит автоматическом режиме. Процесс включает в себя основные манипуляции, отвечающие за металлообработку, и вспомогательные, состоящие из отведения стружки, подачи смазки и демонтажа детали.

Последовательность и схема работы токарного станка с ЧПУ:

- Закрепление заготовки.

- Размещение оснастки – дополнительных деталей для фиксирования режущим компонентов.

- Фиксация в держателе инструмента.

- Старт привода и вращение металлических конструкций.

- Помещение резца в нужную точку, на некотором расстоянии от металла.

- Убирание верхнего слоя с отведением лезвия.

- Снова повторение 5 и 6 процедуры. Размещение предмета происходит в разных направлениях для обеспечения продольного и поперечного движения.

- Завершающее измерение габаритов изделия.

- Снятие с оборудования.

Практически все этапы совершаются в автоматическом режиме. Механик только установит и снимет заготовку. Эксплуатация и наладка токарного прибора с ЧПУ снижает трудозатраты, уменьшает процент брака и ускоряет процесс нарезки.

Цеха и предприятия, оснащенные устройствами, по показателям наиболее эффективны. На производстве снижается количество полученных работниками травм. Существует возможность производить сложные металлические конструкции, не прилагая больших усилий.

Виды токарных станков

Токарные ЧПУ приборы делятся по следующим критериям:

- по весу делятся на 4 вида;

- расположение направляющих элементов;

- класс точности – 5 типов;

- по специализации бывают универсальными, специальными и специализированными.

По компоновке узлов и деталей выделяются групп:

- Токарно-лобовые вариации. У оборудования нет задней бабки. Планшайба иногда достигает нескольких метров. Назначение токарного станка заключается в обработке крупных изделий.

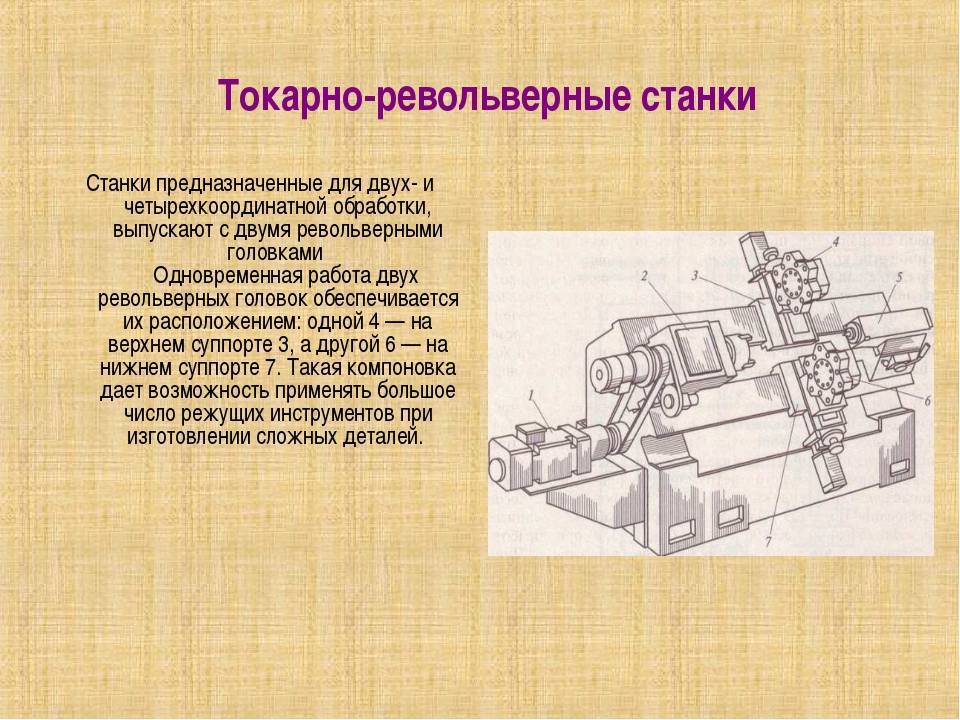

- Горизонтальные токарно-револьверные приборы производятся в разных модификациях и размерах.

- Токарно-карусельные разновидности, где планшайба размещена горизонтально.

- Многошпиндельные устройства отличаются выполнением за 1 оборот 4-5 видов резания.

Мини-станок с ЧПУ осуществляет те же процедуры, что и промышленные виды токарных станков, но имеют маленькие по габаритам детали.

Устройство токарного станка по металлу отличается от простых моделей усовершенствованием деталей, модернизированными механизмами и агрегатами. Автоматизированные роботы осуществляют операции по программе, участие человека сводится к минимуму. В результате использования токарного станка по металлу с ЧПУ 37 повышается эффективность производства, растет рентабельность.

Детали токарного станка

Персонал

Токарный станок известен как мать всех машин. Проще говоря, на токарном станке вы будете перемещать режущий инструмент по вращающейся заготовке, чтобы удалить материал для достижения желаемой формы и размера. Тем не менее, станок имеет несколько деталей и принадлежностей, которые делают его универсальным и точным металлообрабатывающим станком.

Содержание страницы

- Названия деталей токарного станка

- 1. Передняя бабка

- 2. Задняя бабка

- 3. Станина токарного станка

- 4. Каретка токарного станка

- 5. Стойка для инструмента

- 6. Подающий стержень 9001 7

- 7. Ходовой винт

- 8. Патрон

- 9. Блок охлаждения

Ваш токарный станок имеет станину, которая является основанием станка и имеет направляющие наверху. Все остальные части токарного станка, такие как передняя бабка, каретка, механизм подачи, задняя бабка, подающий винт, ходовой винт и система охлаждения, собираются на станине.

Все остальные части токарного станка, такие как передняя бабка, каретка, механизм подачи, задняя бабка, подающий винт, ходовой винт и система охлаждения, собираются на станине.

1. Передняя бабка

Передняя бабка вашего токарного станка расположена с левой стороны станины и содержит шпиндель станка, привод, выбор скорости, подачи и передаточного отношения с помощью простых рычагов переключения. Вы можете установить на шпиндель устройства для удержания заготовок, такие как патрон или подвижный центр.

2. Задняя бабка

Задняя бабка вашего токарного станка расположена с правой стороны станины и может перемещаться/фиксироваться вручную на направляющих и поддерживать длинные заготовки. Вы можете держать сверло, развертку, метчик, расточные инструменты на задней бабке и выполнять механическую обработку.

3. Станина токарного станка

Изготовленный токарный станок имеет очень точно обработанные направляющие. По этим направляющим перемещается задняя бабка и каретка вместе с составным ползунком.

4. Каретка токарного станка

Каретка токарного станка смонтирована на станине и ее можно перемещать параллельно оси шпинделя вручную или с помощью электропривода и фиксировать в любом положении. Составная опора, поперечный салазок и резцедержатель с инструментами устанавливаются в верхней части каретки токарного станка и облегчают поперечное и угловое перемещение инструмента.

Относительное положение инструмента и заготовки на токарном станке указывает подачу или глубину резания. Ваш токарный инструмент имеет три типа подачи, а именно. параллельно оси шпинделя, на которую влияет движение каретки, поперечная подача за счет перемещения поперечного суппорта и коническая подача за счет поворота составного суппорта.

5. Стойка для инструмента

Как следует из названия, стойка для инструмента удерживает режущий инструмент. Держатель инструмента установлен на поперечном суппорте. В зависимости от конструкции он может иметь быстрозажимной механизм, позволяющий быстро менять инструмент.

Вы можете удерживать ряд инструментов токарного станка на стойке инструмента, включая токарные инструменты, инструмент для нарезания резьбы, инструмент для накатки, инструмент для отрезки и т. д. и передает мощность от привода передней бабки на передние шестерни и обеспечивает движение каретки.

7. Ходовой винт

Ходовой винт в вашем токарном станке позволяет нарезать резьбу различных типов/размеров путем выбора правильного передаточного отношения, скорости и подачи и может быть отключен, когда он не используется.

8. Патрон

На шпиндель устанавливается рабочее удерживающее устройство, обычно патрон или цанга. Главный двигатель станка приводит в движение шпиндель, прикрепленный к передней бабке станка.

Трехкулачковый самоцентрирующийся патрон является наиболее часто используемым устройством крепления на токарном станке.

9. Блок охлаждения

Система охлаждения вашего токарного станка имеет бак охлаждающей жидкости, заполненный охлаждающей жидкостью, насос охлаждающей жидкости и трубопровод для направления потока охлаждающей жидкости в зону резания. СОЖ помогает уменьшить накопление тепла, обеспечивает смазку между инструментом и заготовкой, предотвращает ржавление заготовки и смывает стружку и частицы.

СОЖ помогает уменьшить накопление тепла, обеспечивает смазку между инструментом и заготовкой, предотвращает ржавление заготовки и смывает стружку и частицы.

Определение, Детали, Типы, Работа, Спецификация, Преимущества, Применение [Примечания и PDF]

Токарный станок известен как один из старейших станков в производственной машине. Эта Машина также известна как мать всех машин.

В этих статьях мы попытаемся узнать определение, части, операции, которые мы выполняем на нем, типы, технические характеристики, преимущества, недостатки и применение токарного станка.

Токарный станок Введение:

Токарный станок, вероятно, является самым старым станком, известным человечеству. Его первое использование восходит к 1300 г. до н.э. в Египте. Первым токарным станком был простой токарный станок, который теперь называется токарным станком для двух человек.

При этом один человек поворачивал деревянную заготовку с помощью веревки, а другой человек придавал ей форму с помощью острого инструмента.

Эта конструкция была усовершенствована древними римлянами, которые добавили вращающийся лук, а затем добавили лопатку (как в швейной машине).

Далее, во время промышленной революции, паровые двигатели и водяное колесо были прикреплены к токарному станку, чтобы вращать заготовку на более высокой скорости, что делало работу быстрее и проще.

Затем в 19Для управления токарным станком использовался сервомеханизм 50.

Из этого грубого попрошайничества в течение более чем двух столетий развился современный токарный станок. Теперь у нас есть самая передовая форма токарного станка — токарный станок с ЧПУ.

HENRY MAUDSLAY, Британский инженер считается изобретателем токарного станка по металлу.

Токарный станок Определение:

Токарный станок — это станок, который удаляет нежелательный материал с вращающейся заготовки в виде стружки с помощью инструмента, который проходит через заготовку и может быть подан глубоко в заготовку.

Токарный станок — это станок, который является одним из наиболее универсальных и широко используемых станков во всем мире.

Токарный станок также известен как « Мать всех машин» .

В настоящее время токарный станок стал универсальным станком, применяемым в производственных и ремонтных работах, так как позволяет выполнять на нем большое разнообразие операций.

Детали и детали токарного станка

Различные части токарного станка:

ОСНОВА :

Станина токарного станка является основой, на которой монтируются все остальные части токарного станка.

Станина изготовлена из чугуна или сплава никелевого чугуна и опирается на широкие колонны коробчатого сечения.

Его верхняя поверхность либо зачищена, либо отшлифована, а направляющая и скользящая поверхности предусмотрены.

Кровать состоит из тяжелых металлических направляющих, расположенных вдоль, с направляющими или V-образными надрезами. Он жестко поддерживается поперечными решетками.

Он жестко поддерживается поперечными решетками.

Три основных блока , установленные на станине:

Отшлифованные или отшлифованные направляющие вместе с поверхностями скольжения на станине станка обеспечивают точность выравнивания этих трех узлов.

- Передняя бабка:

Передняя бабка находится на левом конце станины.

основной функцией передней бабки является передача мощности на различные части токарного станка.

Поддерживает главный шпиндель в подшипнике и правильно выравнивает его. В нем также находится необходимый передаточный механизм с рычагами переключения скоростей для получения разных скоростей.

Принадлежности , устанавливаемые на шпиндель передней бабки:

- Трехкулачковый патрон.

- Четырехкулачковый патрон.

- Токарный центр и токарная собачка.

- Цанговый патрон.

- Лицевая панель.

- Магнитный патрон.

- Задняя бабка :

Задняя бабка представляет собой подвижную отливку, расположенную напротив передней бабки на пути станины. Основная функция задней бабки:

- Для поддержки другого конца детали при обработке.

- Для удержания инструмента для выполнения таких операций, как сверление, развертывание, нарезание резьбы и т. д.

Состоит из мертвых точек, регулировочных винтов и маховика. Корпус задней бабки регулируется на основании, которое установлено на направляющих станины и может перемещаться вперед и назад.

- КАРЕТКА : 901 02

Каретка расположена между передней и задней бабками. Основной функцией каретки является поддержка, направление и подача инструмента во время работы.

Основной функцией каретки является поддержка, направление и подача инструмента во время работы.

Состоит из 5 основных частей:

- Седло: Представляет собой Н-образную отливку, установленную на верхней части направляющих станка. Он обеспечивает поддержку поперечного скольжения, составного упора и резцедержателя.

- Поперечный суппорт:

Поперечные салазки снабжены ласточкиным хвостом с внутренней стороны с одной стороны и собраны на верхней части седла с помощью ласточкиного хвоста с наружной резьбой.

На верхней поверхности поперечного суппорта имеются Т-образные пазы, позволяющие фиксировать задний резцедержатель или приспособление для подачи СОЖ.

Каретка в основном обеспечивает навесное или автоматическое поперечное движение режущего инструмента.

- Составной упор :

Составная опора находится в верхней части поперечного салазка. Он поддерживает резцедержатель и режущий инструмент в различных положениях.

Он поддерживает резцедержатель и режущий инструмент в различных положениях.

Составной упор необходим для точения углов и растачивания коротких конусов и форм на формовочных инструментах.

- Стойка для инструмента :

Стойка для инструмента устанавливается на составной упор. Он используется для удержания различных держателей режущего инструмента.

Держатели опираются на клин, форма которого в нижней части соответствует вогнутому кольцу (сегментного типа), что позволяет регулировать высоту режущей кромки путем наклона инструмента.

Фиксируется на верхней направляющей. Он получает свое движение за счет движения седла, поперечного салазка и верхнего салазка.

Обычно используются три типа резцедержателя:

- a) Кольцо и коромысло :

Он состоит из круглой стойки с прорезью для размещения инструмента или держателя инструмента .

b) Быстросменный резцедержатель

- c) Цилиндрический резцедержатель.

- Фартук :

Передник крепится к седлу и висит над передней частью кровати.

Фартук состоит из шестерни и муфты для передачи движения от подающего штока к каретке, а также разрезной гайки, входящей в зацепление с ходовым винтом при нарезании резьбы.

Широко используются два типа фартука:

- i) Включая червячный механизм.

- ii) Фрикционные или кулачковые муфты.

- Патрон – Патрон в основном используется для удержания заготовки, особенно короткой длины и большого диаметра или неправильной формы, которую нельзя удобно установить между центрами. Его можно прикрепить к токарному станку, прикрутив нос шпинделя.

Четыре d i В токарных станках чаще всего используются различные типы патронов:

- 90 124 Независимый или четырехкулачковый патрон:

Используется для нестандартных форм, черновых отливок квадратного или восьмиугольного сечения в таких работах, где отверстие должно располагаться не по центру.

Он состоит из четырех захватов, каждый из которых приводится в действие независимо и регулируется с помощью ключа для удержания работы.

- Трехкулачковый или универсальный патрон:

Он состоит из трех кулачков, которые перемещаются одновременно при повороте ключа, а заготовка автоматически остается в центре отверстия патрона.

Используется для удержания круглых, шестигранных стержней или других симметричных изделий.

- Цанговый патрон

Он в основном используется в местах, где требуются производственные работы, например, в токарных станках или автоматах.

Используется для крепления прутков малых размеров (менее 63 мм).

- Магнитный патрон:

Они бывают с постоянными магнитами или с электрическим приводом. В токарном деле он не имеет широкого применения.

- Подающий стержень :

Подающий стержень представляет собой механизм передачи мощности, используемый для точного линейного перемещения каретки вдоль продольной оси токарного станка.

В некоторых токарных станках вместо подающего стержня используются ходовые винты.

- Н) Ходовой винт :

Ходовой винт используется в основном в том случае, когда операция нарезания резьбы должна выполняться на токарном станке.

Как известно, для нарезания резьбы требуется вращательное движение заготовки (заготовки) и линейное движение инструмента (резцедержателя).

Таким образом, вращение заготовки обеспечивается патроном, а желаемое линейное движение стойки инструмента (поскольку ходовой винт приводит в движение седло, когда оно зацеплено) обеспечивается с помощью ходового винта.

Принцип работы токарного станка : 9 0007

Токарный станок работает по принципу вращения заготовки и неподвижного режущего инструмента.

Заготовка удерживается между двумя жесткими и прочными опорами, называемыми центром, или в патроне, или в планшайбе, которая вращается.

Токарный станок удаляет нежелательный материал с вращающейся заготовки в виде стружки с помощью инструмента, который проходит поперек заготовки и может подаваться глубоко в заготовку.

Основной функцией токарного станка является снятие металла с заготовки для придания ему необходимой формы и размера.

Обычные операции резания выполняются с режущим инструментом, подаваемым либо параллельно, либо под прямым углом к оси заготовки.

Режущий инструмент может подаваться под углом относительно оси заготовки для обработки конусов и углов.

Изделия, которые можно изготовить на токарном станке: :

На токарном станке можно изготовить различные изделия. Некоторые из них:

Гайки, болты, поршень, поршень, детали насоса, детали электродвигателей, втулки, детали самолетов, стволы орудий, подсвечники, детали поездов, кии, деревянные миски, бейсбольная бита, коленчатый вал и многое другое. .

Типы токарных станков :

Широко используемый тип токарного станка можно классифицировать следующим образом:

- Токарный станок с двигателем или центральный токарный станок.

- Скоростной токарный станок.

- Токарно-револьверный станок.

- Токарный станок с токарным станком.

- Инструментальная Токарный станок.

- Настольный токарный станок.

- Токарный станок с щелевой станиной.

- Токарный станок с полым шпинделем.

- Вертикальный револьверный токарный станок.

- Токарный станок с ЧПУ.

- Токарный станок с двигателем или токарно-центральный станок :

Токарный станок с двигателем является наиболее важным инструментом в семействе токарных станков и, безусловно, наиболее широко используемым типом токарных станков.

Его название происходит от того факта, что ранние станки приводились в движение отдельными двигателями или центральным двигателем с верхним ремнем и валами.

Токарный станок с двигателем может выполнять токарную обработку, торцевание, нарезание канавок, нарезание резьбы и многие другие операции.

Токарный станок состоит из передней бабки, задней бабки, станины, седла, каретки и других частей.

- Передняя бабка закрывает шпиндель и двигатель. Он также состоит из шестерни и шкивов, которые используются для изменения скорости передачи и скорости подачи.

- Задняя бабка облегчает удержание заготовки между центрами и позволяет использовать такие инструменты, как сверла, метчики и т. д.

- Режущий инструмент может подаваться как в поперечном, так и в продольном направлении относительно оси токарного станка с помощью шестигранника подающего стержня и ходового винта.

Токарные станки доступны в размерах, позволяющих обрабатывать заготовки диаметром до 1 м и длиной от 1 до 4 м.

- ii) Револьверный токарный станок :

Это производственная машина, используемая для производства продукции в больших масштабах.

В основном обрабатывает тяжелые детали.

Отличительной особенностью этого типа токарного станка является то, что задняя бабка заменена шестигранной револьверной головкой.

В нем несколько инструментов установлены на вращающейся башне, что облегчает выполнение большого количества операций с минимальной потерей времени.

Револьверная головка обычно вмещает 6 инструментов для различных операций, таких как сверление, зенкование, развертывание, нарезание резьбы и т. д., которые можно последовательно устанавливать в рабочие положения путем индексации револьверной головки.

Токарно-револьверный станок в основном используется для серийного производства .

- Токарный станок с токарным станком :

Токарный станок с револьверной головкой аналогичен токарному станку с револьверной головкой. Он используется для массового производства легких заготовок.

Включает в себя направляющую шпиля, которая перемещается по вспомогательной направляющей и может быть зажата в любом положении.

Лучше всего подходит для производства мелких деталей из-за его легкого веса и короткого хода ползуна ведущей оси.

- Скоростной токарный станок :

- Это простейшая форма токарного станка, состоящая из простой передней бабки, задней бабки и резцедержателя.

- Без редуктора, ходового винта и каретки.

- Имеет очень высокую скорость шпинделя передней бабки. Скорость шпинделя колеблется от 1200 до 3600 об/мин.

- Инструменты с ручным управлением. Конусный шкив — единственный источник, обеспечивающий изменение скорости вращения шпинделя.

- интенсивно используются для токарной обработки дерева, металла и полировки.

Скоростные токарные станки

9 0002

- 9001 4 Инструментальный токарный станок :

- Токарно-винторезный станок представляет собой современный моторный токарный станок, оснащенный всеми необходимыми принадлежностями для точной инструментальной работы.

- Лучше всего подходит для производства мелких инструментов, штампов, калибров и т. д.

- Это станок с редуктором и значительным диапазоном скорости вращения шпинделя и подачи. Его скорость может варьироваться от очень низкой до очень высокой скорости до 2500 об/мин.

- Настольный токарный станок :

Настольный токарный станок представляет собой небольшой токарный станок, в котором есть все части двигателя Токарный станок и скоростной токарный станок.

Устанавливается на верстак и используется для выполнения небольших точных и легких работ.

- Токарный станок специального назначения :

Токарный станок специального назначения используется для выполнения конкретных специальных задач, которые не могут быть выполнены на обычном токарном станке. Некоторые типы токарных станков специального назначения:

Некоторые типы токарных станков специального назначения:

- Токарный станок с щелевой станиной:

В токарном станке с щелевой станиной над станиной рядом с передней бабкой предусмотрен зазор для работы с фланцами или другими выступающими частями.

В основном в кровати предусмотрена съемная часть, чтобы ее можно было вставить, когда в ней нет необходимости.

- Колесный токарный станок:

Колесные токарные станки — это специальные токарные станки, которые используются для чистовой обработки цапф и обтачивания протектора колес локомотивов.

- Т-токарный станок:

Т-образный токарный станок представляет собой тип станка с Т-образной станиной, который используется в аэрокосмической промышленности для обработки роторов реактивных двигателей.

VIII) Автоматический токарный станок :

Как следует из названия, автоматический токарный станок — это машина, в которой полная работа и движения по обработке заданий необходимы для завершения работа выполняется автоматически.

Это тяжелые, серийные и высокоскоростные машины.

- Токарный станок с ЧПУ :

Компьютерное числовое управление (ЧПУ) является самой передовой формой токарного станка.

Токарный станок с ЧПУ производит наиболее точную продукцию по сравнению с другими типами токарных станков.

Программа токарного станка с ЧПУ передается в компьютерную систему, которая контролирует общую работу токарного станка.

Токарные станки с ЧПУ используются для крупномасштабного производства.

Для эксплуатации этой машины требуются полуквалифицированные рабочие.

9 0002 Операции, которые можно выполнять на токарном станке:

Операции, которые можно выполнять на

это:

- Токарная обработка

- Облицовка

- Токарная обработка конуса

- Эксцентриковая токарная обработка

- Скучно

- Сверление

- Рассверливание

- Накатка

- Спиральный резак

Давайте начнем обсуждать их один за другим:

- Токарная обработка

Токарная обработка является наиболее распространенной операцией, выполняемой на токарном станке.

Токарная обработка — это операция механической обработки, при которой диаметр заготовки уменьшается путем удаления избыточного материала с внешнего диаметра заготовки (заготовки), которая в основном имеет цилиндрическую или коническую форму.

Токарная обработка обеспечивает хорошее качество поверхности металла.

Различные типы токарной обработки:

i) Токарная обработка с конусом :

9 0002 Tapered Turning — это процесс механической обработки, при котором цилиндрические детали обрабатываются для получения конической поверхности. .

В конусе При точении будет изготовлен конусный компонент.

Для токарной обработки конусов используются следующие методы:

- Метод составного остатка

- Метод хвостовой бабки.

- Способ крепления с конусным точением

- Форма инструмента Метод.

Кратко остановимся на каждом методе:

- Метод крепления с конусным точением:

В методе конусного токарного крепления направляющие скольжения наклоняются на угол, равный углу конусности компонента, так что суппорт автоматически наклоняется, и когда суппорт перемещается по направляющим скольжения, получается конический компонент.

ХАРАКТЕРИСТИКИ:

- Может использоваться как для внутреннего, так и для внешнего управления.

- Может производиться с точностью до 1 градуса.

- Максимальный угол конусности, который может быть получен, составляет 8 градусов.

- Максимальная длина конуса компонента за один присест составляет 235 мм.

- Составной остаток Метод:

В методе составного упора составной упор поворачивается на угол, равный требуемому углу конусности компонента.

С помощью этого метода можно получить любой угол конуса, и этим методом можно выполнять как внутреннюю, так и внешнюю токарную обработку конуса.

- Метод задней бабки:

Метод используется для изготовление только наружных конусов

В этом методе задняя бабка перемещается из среднего положения в одну из сторон станины, что делает заготовку наклоненной относительно оси токарного станка и подачи.

Таким образом, при движении инструмента он режет заготовку под углом к оси, создавая конусность.

- Метод инструмента формы:

Метод фасонного инструмента используется для , производящего только внешние конусы.

Метод опалубки — это тип метода, при котором форма инструмента совпадает с формой изготавливаемого компонента.

Любой угол инструмента, который можно получить на компоненте.

Точность компонента зависит от точности инструмента.

В основном используется в операции снятия фаски.

- ii) Обработка плеча:

Токарная обработка уступа используется в случае, когда на заготовке необходимо обточить несколько диаметров.

Поверхность, образующая ступеньку от одного диаметра к другому, называется плечом .

Существует четыре типа плеча:

- Квадрат

Для изготовления прямоугольного уступа используется правый резец.

iii) Операция торцовки ось вращения заготовка.

Наплавка часто является первой операцией, выполняемой при производстве заготовки, а часто и последней. Мы можем связать это с фразой «концовка», которая поможет нам запомнить ее последовательность.

iv) Операция нарезания резьбы:

Нарезание резьбы — это операция, при которой резьба нарезается на внутренней и внешней поверхности заготовки в соответствии с требованиями.

В операции нарезания резьбы задается только автоматическая подача.

Автоматическая подача, необходимая для операции нарезания резьбы, обеспечивается ходовым винтом и коробкой передач подачи.

9Зубчатая передача 0002 127 используется для изготовления метрической резьбы на токарном станке.

Подача ходового винта должна быть изменена, чтобы получить другой шаг резьбы на работе.

СКОРОСТЬ РАБОТЫ:

Скорость работы при нарезании резьбы до 1/4 913 23-й скорость задания при токарной обработке.

v ) Разделение :

Отрезка — это операция, при которой на основном материале делаются глубокие канавки для удаления определенной части основного материала, что приводит к разделению заготовки на две или более частей.

vi) Снятие фаски :

Снятие фаски — это операция снятия фаски с крайнего конца заготовки.

Снятие фаски предусмотрено для:

- Лучшего внешнего вида.

- Для свободного прохода гайки по резьбовой заготовке.

- Для удаления заусенцев

- Для защиты конца заготовки от повреждения.

Снятие фаски обычно выполняется после накатки, нарезания резьбы и т. д. 2 Процесс придания поверхности заготовки шероховатости путем тиснения (тиснения) ромбовидной формы. регулярный рисунок на поверхности с помощью накатного инструмента называется операцией накатки.

Накатка выполняется на более низкой скорости и используется большое количество масла.

Накатка обеспечивает эффективную поверхность захвата на заготовке, чтобы предотвратить ее скольжение при работе рукой.

Viii) Сверление :

Сверление – это операция механической обработки, которая используется для удаления материала из заготовки с помощью сверла, которое удерживается неподвижно в задней бабке. Наконец, создайте отверстие в заготовке.

Сверла обычно изготавливаются из быстрорежущей и углеродистой стали.

- IX) Растачивание :

Растачивание — это внутренняя токарная операция, используемая для увеличения существующих отверстий на некоторую величину. Далее его можно разделить на:

Далее его можно разделить на:

- Расточка:

Контурное растачивание — это внутренняя токарная операция, используемая для расширения концов отверстий.

- Углубление:

Встречная проходка — операция конического расширения конца отверстия.

Требуется сверло большего размера, чем требуется для отверстия.

X) Развёртывание:

Развёртывание — это процесс механической обработки, который выполняется после сверления для получения внутренних отверстий очень точного диаметра.

Расширение удаляет очень небольшое количество материала из уже просверленных отверстий.

Спецификация станка : 900 07

Для полной спецификации токарного станка необходимо включить следующий параметр:

- а) Длина между двумя центр : Это мера максимальной длины заготовки, которая может быть закреплена между центром токарного станка.

- б) Высота центра: Расстояние между осью станка и станиной станка называется высотой центра.

- c ) Диаметр поворота над станиной: Это максимальный диаметр заготовки, которую мы можем обработать на токарном станке, не задев станину.

- D) Максимальный диаметр стержня:

Максимальный диаметр заготовки, которая может пройти через отверстие в передней бабке.

Другими факторами для спецификации токарного станка являются:

- i) Ход втулки задней бабки.

- ii) Шаги метрической резьбы.

iii) Шаг ходового винта.

- iv) Мощность двигателя и число оборотов в минуту.

- v) транспортировочные габариты — длина х ширина х высота х вес.

Применение токарного станка :

Применение токарного станка широко распространено, я перечисляю некоторые области применения токарного станка:

Металлообрабатывающие операции, прядение металлов, термическое напыление, в автомобильной промышленности, в основном для коленчатых валов, токарная обработка дерева, токарная обработка стекла, для формирования резьбы, также используется для восстановления деталей и многое другое…

Токарный станок с ЧПУ находит широкое применение в нескольких задачах, выполняемых им в различных отраслях промышленности, таких как:

- Текстильная промышленность

- Производство электроэнергии

- Защита

- Медицинский

- Пластик

- Аэрокосмическая отрасль

- Автомобилестроение

- Автомобильная промышленность.

Преимущества токарного станка :

Токарный станок имеет множество преимуществ, некоторые из них:

i) Высококачественные продукты: Токарный станок, особенно токарный станок с ЧПУ, производит конечные продукты с высоким качеством .

- ii) Высокая скорость: Обработка на токарном станке может выполняться на очень высокой скорости, особенно на токарном станке с автоматическим управлением и на токарном станке с ЧПУ.

iii) Экономия времени: Токарный станок благодаря своей высокой скорости и точности экономит много времени, что приводит к увеличению производительности.

iv) Экономит деньги: Токарный станок помогает снизить стоимость обработки, поскольку для обработки требуется на меньше операторов .

Недостатки токарного станка :

- i) Первоначальная стоимость очень высока.