Элементы токарного станка: Что входит в состав всех токарных станков?

Содержание

Устройство токарного станка: конструкция оборудования

Главная » Станки » Токарные » Устройство токарных станков разного типа

На чтение 4 мин

Содержание

- Предназначение и разновидности токарных станков

- Устройство токарного станка

- Конструктивные элементы

- Электрическое оснащение

- Рекомендации по выбору

- Несколько советов по обслуживанию

Оборудование для токарной обработки металлических заготовок используется на различных предприятиях. С его помощью изготавливаются детали конусовидной, цилиндрической и сложных форм. Нарезается внутренняя и наружная резьба. Чтобы работать с таким оборудованием, чинить его при поломках и ухаживать за подвижными механизмами, нужно знать устройство токарного станка.

Устройство токарного станка

Предназначение и разновидности токарных станков

В производстве токарное оборудование считается наиболее популярным. По статистике с помощью таких станков изготавливается более 50% продукции поступающей в продажу или деталей использующихся в дальнейшем производстве.

Характеристики, на которые необходимо обращать внимание при выборе покупной модели токарного станка:

- Система управления — ручная или ЧПУ.

- Возможность установки одного или нескольких резцов.

- Габариты оборудования.

- Максимальный радиус обтачиваемой заготовки.

- Размер рабочего пространства.

При обработке детали она закрепляется в патроне вращающегося шпинделя. С помощью резцов, которые фиксируются в суппортах, происходит обработка заготовки. Оснастка снимает требуемый слой стали или нарезает резьбу.

Существует несколько разновидностей токарных станков. Они различаются по конструкции и функциональности:

- Винторезные — универсальные машины, используемые для создания конусов, цилиндров и разных видов нарезок.

- Револьверные — работают такие станки с калиброванным прутком. С помощью такого оборудования выполняют точение, сверление, развертку и зенкеровку.

- Карусельные — промышленные машины, с помощью которых обрабатывают крупные заготовки.

- Оборудование для продольного точения. С его помощью подвергаются точению, сверлению, зенкеровке и расточке заготовки из стали и меди.

- Универсальные станки для проведения токарных и фрезеровочных работ.

- Многошпиндельные — многофункциональное оборудование, которое позволяет выполнять несколько технологических операций одновременно.

В большинстве случаев универсальное оборудование считается менее точным в сравнении со специализированным. Из-за этого на больших предприятиях устанавливаются различные станки. Наиболее популярными считаются машины с системами ЧПУ. Связано это с их производительностью и точностью.

Устройство токарного станка

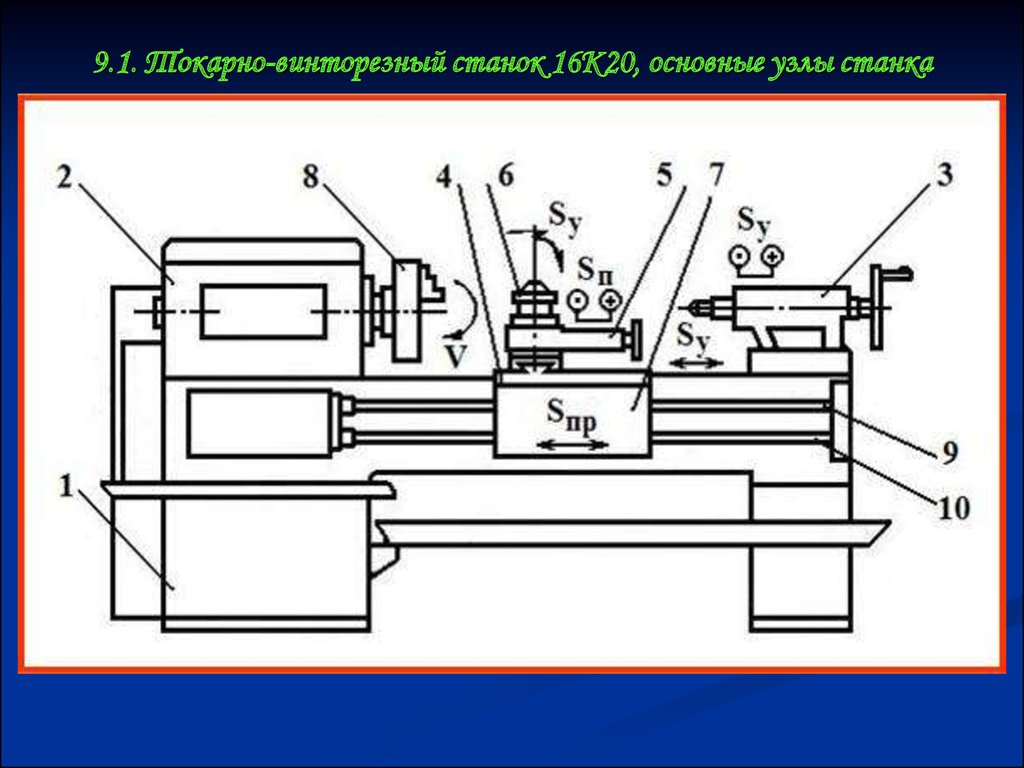

Устройство токарного станка включает несколько основных механизмов, которые связаны между собой соединительными элементами, проводами, приводами, шестернями, ремнями, направляющими. Зная конструкцию «токарника» можно правильно ухаживать за ним и разбираться в возникающих поломках..jpg)

Конструктивные элементы

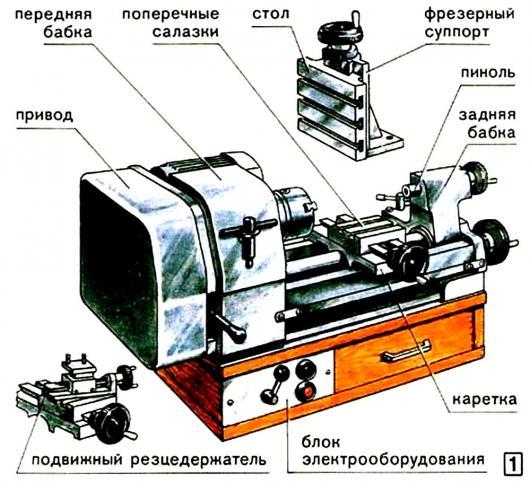

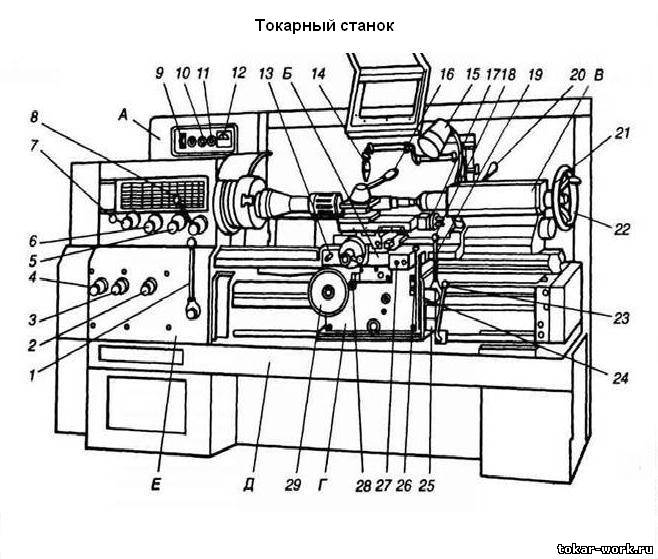

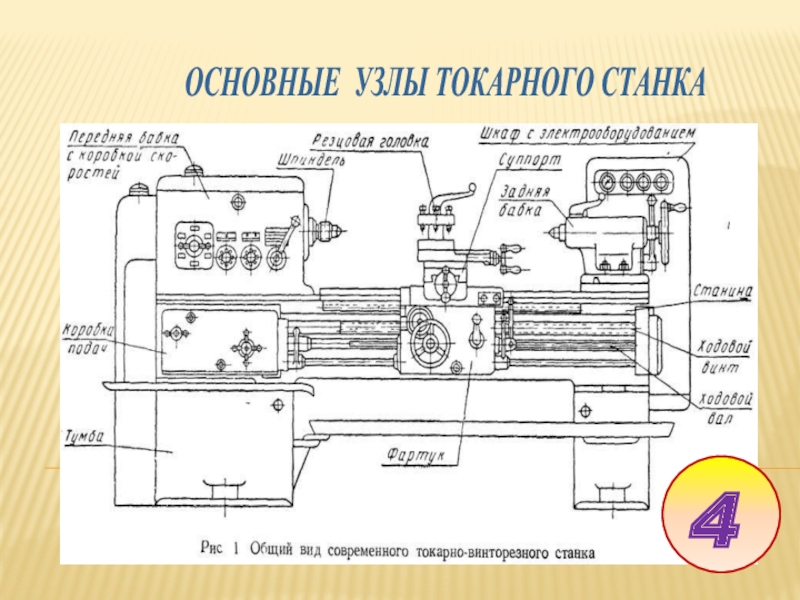

Основные элементы токарного оборудования:

- Станина. Представляет собой массивное и литое основание, на котором закрепляются направляющие профиля для перемещения бабок. Станина должна удерживать остальные элементы оборудования и гасить вибрации, возникающие при работе электродвигателя.

- Передняя бабка. Она представляет собой шпиндель, подшипники, коробку скоростей и шкив. Ключевым элементом передней бабки считается вращающийся шпиндель. В нём закрепляется обрабатываемая заготовка. Это передний центр оборудования, от которого зависит вращение детали при обработке.

- Задняя бабка. Элемент, который перемещается по направляющим, закреплённым на станине. Закреплён под углом в 90 градусов. Предназначен для точения конусов обрабатывающей головкой.

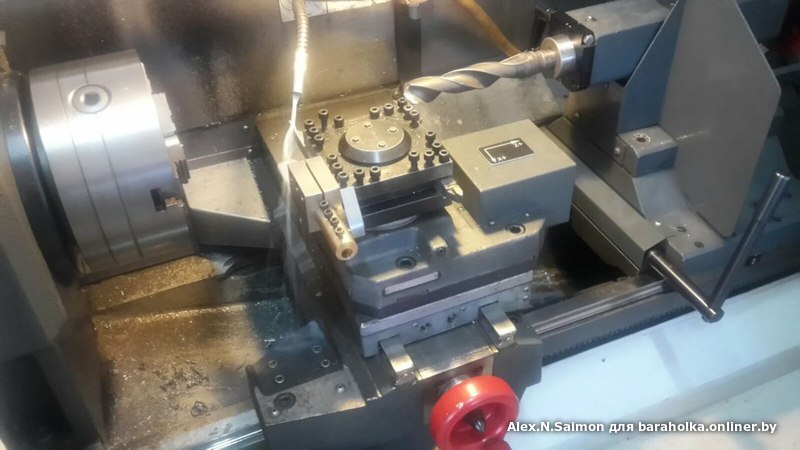

- Суппорт. Подвижный элемент, который предназначен для закрепления режущей оснастки. Существуют продольные и поперечные суппорта. Они передвигаются по двум разным плоскостям.

На них устанавливаются резцедержатели с резцами.

На них устанавливаются резцедержатели с резцами.

Другими элементами токарного оборудования являются коробка передач, гитара (набор сменных шестерней), фартук (приводит в движение механизмы и подвижные бабки).

Станина токарного станка

Электрическое оснащение

Рекомендации по выбору

При выборе токарного станка нужно уделять внимание некоторым моментам:

- Габаритам оборудования.

- Массе станка.

- Скорости вращения шпинделя (в зависимости от обрабатываемого материала).

- Точности станка (модели с ЧПУ выполняют более качественные резы и снятие металлического слоя).

Несколько советов по обслуживанию

Зная, как обслуживать станок, можно продлить срок его эксплуатации. Советы:

Советы:

- После обработки заготовок требуется выполнять очистку оборудования от остатков материала.

- Работать только с цельными и острыми резцами.

- Проверять работоспособность отдельных элементов станка перед его запуском.

- Использовать охлаждающую жидкость при длительном процессе работы.

cachedBlocksArray[266488] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-52’, blockId: ‘R-A-1226522-52’ })})»+»ipt>»;

cachedBlocksArray[266497] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-49’, blockId: ‘R-A-1226522-49’ })})»+»ipt>»;

cachedBlocksArray[266495] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-48’, blockId: ‘R-A-1226522-48’ })})»+»ipt>»;cachedBlocksArray[277810] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-43’, blockId: ‘R-A-1226522-43’ })})»+»ipt>»;

cachedBlocksArray[266499] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-32’, blockId: ‘R-A-1226522-32’ })})»+»ipt>»;

cachedBlocksArray[266496] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-31’, blockId: ‘R-A-1226522-31’ })})»+»ipt>»;

cachedBlocksArray[266487] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-29’, blockId: ‘R-A-1226522-29’ })})»+»ipt>»;

cachedBlocksArray[266490] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-27’, blockId: ‘R-A-1226522-27’ })})»+»ipt>»;

cachedBlocksArray[266489] = «window.

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;

yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-26’, blockId: ‘R-A-1226522-26’ })})»+»ipt>»;cachedBlocksArray[266492] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-5’, blockId: ‘R-A-1226522-5’ })})»+»ipt>»;

cachedBlocksArray[266491] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-3’, blockId: ‘R-A-1226522-3’ })})»+»ipt>»;

cachedBlocksArray[266500] = «window.yaContextCb.push(()=>{ Ya.Context.AdvManager.render({ renderTo: ‘yandex_rtb_R-A-1226522-11’, blockId: ‘R-A-1226522-11’ })})»+»ipt>»;

( Пока оценок нет )

Поделиться

основные узлы токарного, из чего состоит, состав строения конструкции и принцип работы

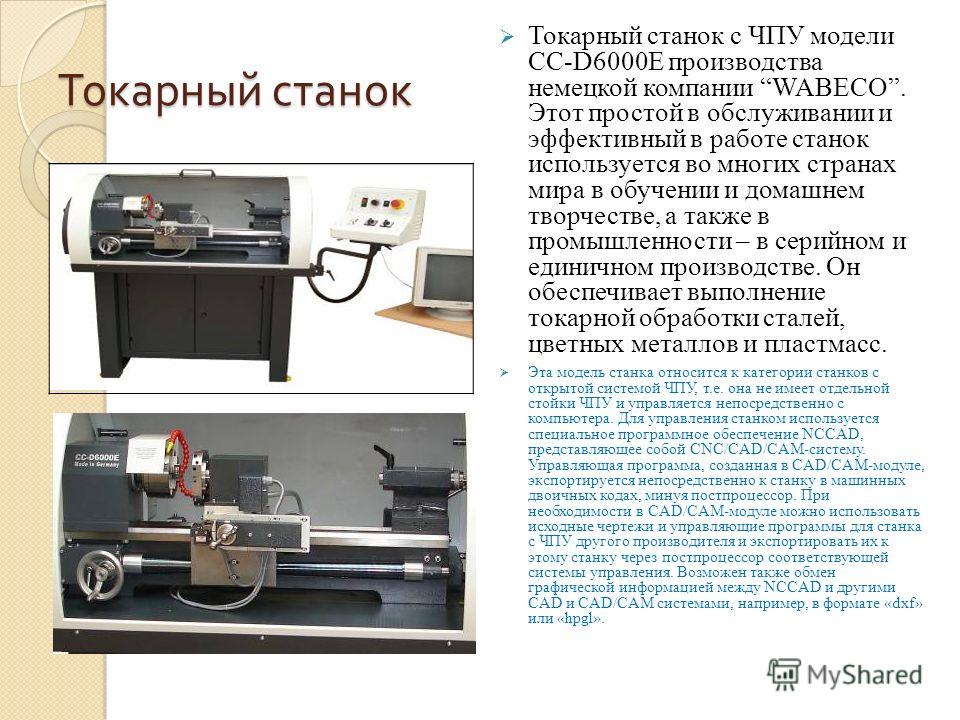

Главные требования, которые предъявляются к современному металлорежущему оборудованию, — скорость запуска в производство, точность изготовления и быстрое переключение на выпуск других видов изделий. Этими качествами обладает токарный станок с ЧПУ.

Этими качествами обладает токарный станок с ЧПУ.

Области использования станков с ЧПУ

Современные станки с ЧПУ — отдельный вид промышленного оборудования. Области их использования в производстве постоянно расширяются. Так, станки используют:

- в металлообрабатывающей промышленности для фрезерной обработки и фрезеровки деталей;

- в области электроники для производства корпусов и лицевых панелей приборов;

- в модельном производстве для изготовления литьевых моделей и прототипов изделий;

- в мебельном производстве при изготовлении простых и сложных фасадов;

- в области рекламы для раскройки листовых пластиков, композитов и других материалов.

Устройство станков с ЧПУ: основные узлы и механизмы

Станки с ЧПУ включают в себя узлы, в задачу которых входит выполнение возложенных на них определенных функций.

Среди главных узлов металлообрабатывающего оборудования с ЧПУ выделяют:

- Основание. Представляет собой прямоугольник, который вместе со станиной обеспечивает устойчивость изделия.

- Станина. Главная деталь устройства. Она соединяет между собой все узлы и механизмы.

- Бабка шпиндельная. В ней расположен шпиндельный подшипниковый узел, закрепляющий и вращающий поставленную заготовку.

- Головка автомат. С ее помощью можно установить режущие элементы в рабочее положение.

- Приводы подач. Превращают движения ротора в линейное положение узлов при помощи шарико-винтовых пар.

- Датчик нарезания металла. Он устанавливается на шпиндельной бабке.

- Система управления. В станок встроено несколько панелей для контроля работы и контроля процесса производства деталей.

Справка. Если знать всю конструкцию устройства с ЧПУ и его узлов, то можно быстро включиться в работу, а в случае чего устранить неполадки или объяснить мастеру проблему.

Узлы токарного станка с ЧПУ

Устройства с ЧПУ бывают:

- токарными;

- фрезерными;

- шлифовальными;

- электроэрозионными;

- многоцелевыми.

Устройства для первых трех видов работ — усовершенствованные модели. Первые обрабатывают изделия в телах вращений, вторые сверлят канавки и сквозные отверстия в изделиях, третьи обрабатывают поверхность изделий, делая их гладкими.

Справка. ЧПУ делает работу станков быстрой и точной. Оно позволяет быстро обработать сложные детали, почти не оставляя возможностей для брака.

Многоцелевое оборудование совмещает в себе шлифовальные, токарные и фрезерные составляющие. Станки способны осуществить все виды резания и обтачивания изделий.

Электроэрозионные устройства отличаются сложной конструкцией. На них осуществляется обработка изделий при помощи электроэрозии благодаря перемещению электрода в жидкой среде. Оборудование применяется в том случае, если невозможно достичь желаемого эффекта с помощью токарной или фрезерной обработки.

Как работает станок с ЧПУ: алгоритм и описание

Управление устройством с ЧПУ осуществляется оператором, который на панели управления задает алгоритм работы, который в свою очередь реализует заданные действия для обработки изделий.

За счет программного управления происходит полная автоматизация процесса производства. Достаточно задать необходимую программу обработки, поставить заготовку и включить программу, чтобы в результате получить партию одинаковых по размеру и качеству изделий. Контроллеры программы могут решать поставленные логические задачи и осуществлять вычисления на встроенном экране или с помощью визуального сигнала.

Чтобы предотвратить повреждения главных узлов станков, в них предусмотрена система защиты, оповещающая о неполадках и не допускающая запуска неверных режимов обработки деталей.

Принцип работы станка ЧПУ по металлу

Справка. Оборудование с ЧПУ способно разрезать металл, толщина которого не превышает двух сантиметров.

Работа таких станков основана на действии электрической дуги, формирующейся между соплом устройства и электродом. Постоянная дуга образуется при помощи быстрой подачи раскаленного металла, который расплавляет металл по определенной траектории. Максимальная температура плавления равна +30 000 градусов.

Максимальная температура плавления равна +30 000 градусов.

Для формирования плазмы применяются активные газы. При этом для обработки материалов используют кислород, а цветные металлы нарезают азотом, аргоном или водородом. Кислород, используемый для разрезания стали и мягких металлов, минимизирует расход материала и в итоге получается ровная кромка.

Принцип работы наладчика и оператора

Чтобы станок с ЧПУ работал правильно, его обслуживают опытные специалисты. Работу станка контролируют наладчик и оператор.

Наладчик:

- подбирает режущий инструмент и проверяет его целостность;

- подбирает заданные параметры;

- устанавливает режущий инструмент и проверяет прочность его закрепления;

- устанавливает переключатель в режим «От станка»;

- проверяет работу оборудования на холостом ходу;

- проверяет грамотность заданной программы для пульта и станка с ЧПУ;

- крепит заготовки в патрон и устанавливает переключатель в режим «По программе»;

- обрабатывает заготовки;

- замеряет готовые изделия и вносит поправки;

- обрабатывает изделия в режиме «По программе» еще один раз;

- замеряет;

- переводит переключатель в режим «Автомат».

По завершении процесса наладки к работе приступает оператор, который осуществляет следующее:

- меняет масло;

- очищает рабочую зону;

- смазывает патроны;

- проверяет станок на гидравлику и пневматику;

- проверяет заданные параметры.

Оборудование ЧПУ изменило внешний вид производственного цеха. Оно управляет разными видами станков, которые ускоряют работу человека. Почти каждая организация, занимающаяся механической обработкой деталей, обладает компьютеризированной системой, но ЧПУ полностью не способно заменить шлифовку и литье — эти способы дополняют друг друга, что дает производствам новые возможности для повышения качества изделий.

- 06 сентября 2020

- 5081

Получите консультацию специалиста

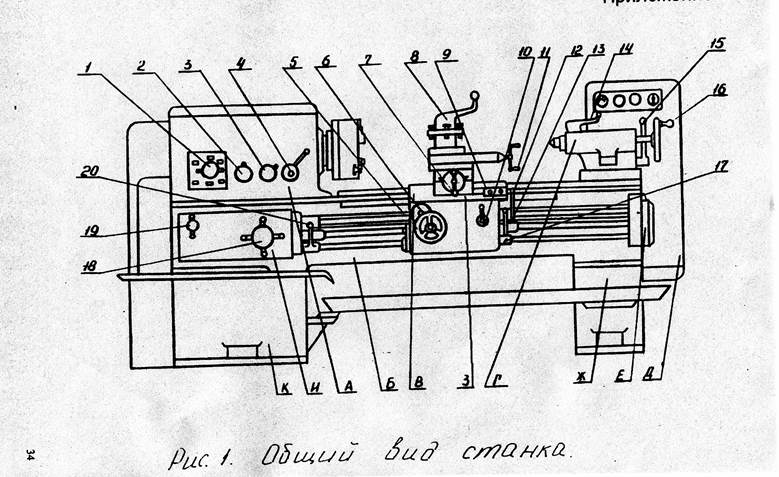

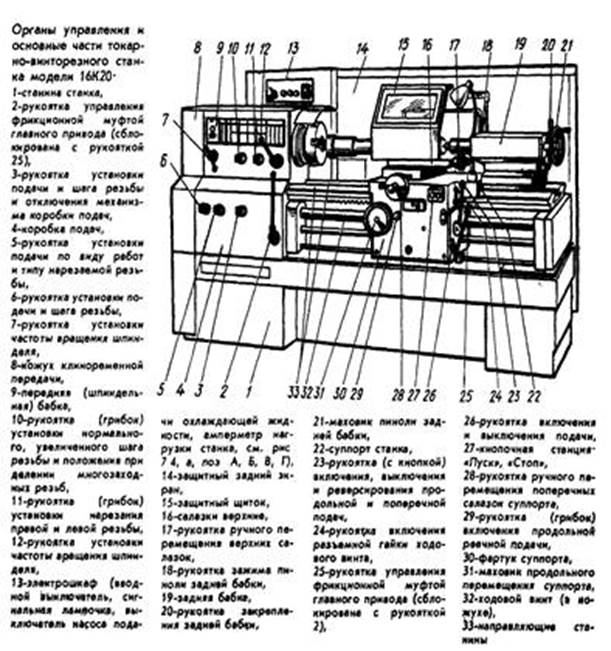

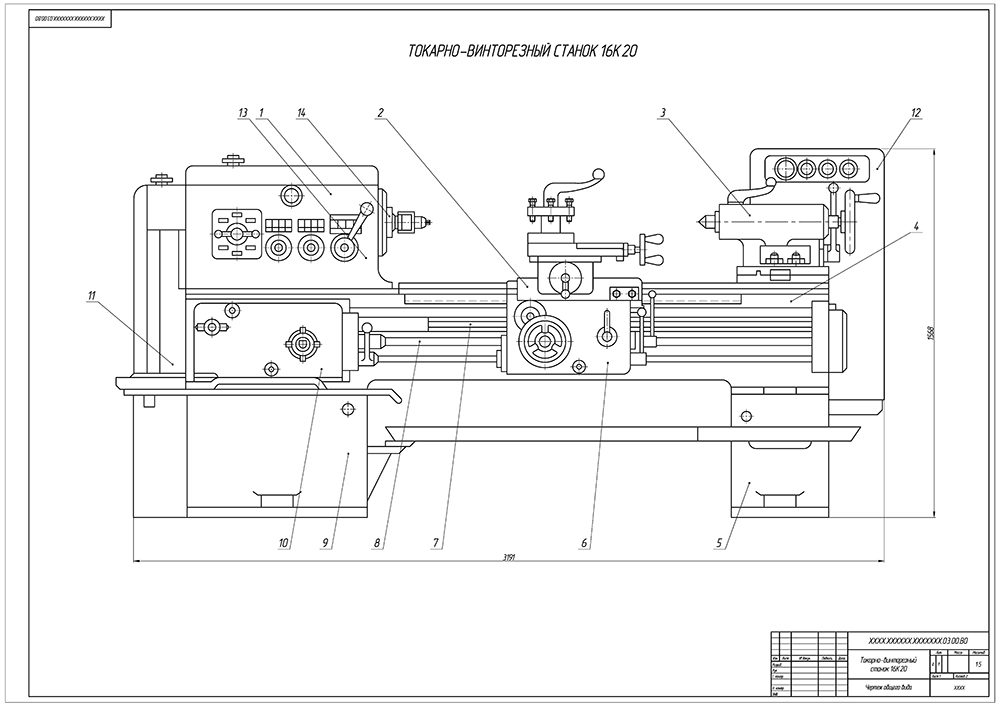

Расположение органов управления токарно-винторезным станком. Перечень органов управления токарно-винторезного станка 16К20.

Появление большого станочного парка, состоящего из механизмов различных типов и модификаций, позволило в той или иной степени автоматизировать процесс обработки металлоизделий. Токарные станки являются одними из самых распространенных не только на производстве.

Токарные станки являются одними из самых распространенных не только на производстве.

В продаже есть и настольные токарные станки, которые не имеют таких возможностей, как их «взрослые» аналоги, но, тем не менее, успешно эксплуатируются в быту или небольших специализированных мастерских. О том, как устроены станки для производства токарных работ, и поговорим.

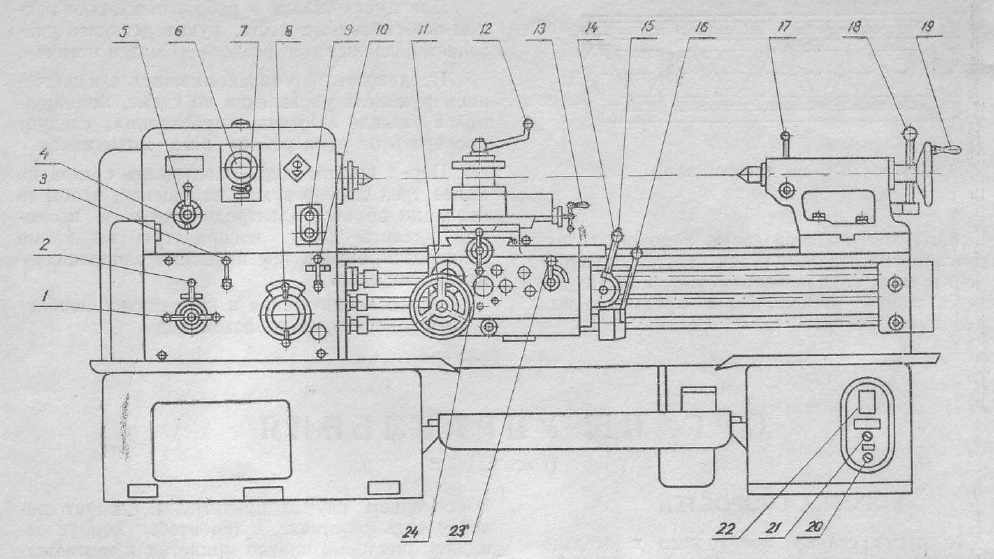

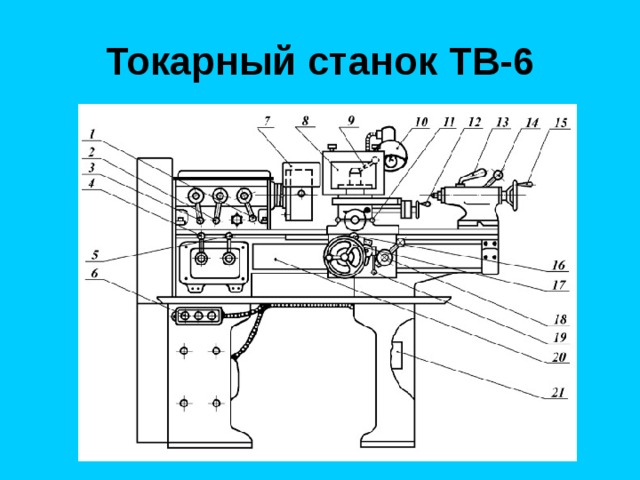

Согласно классификации металлорежущего оборудования, токарные станки относятся к 1-й группе. Все они отличаются спецификой выполнения технологических операций, точностью и рядом других параметров. Отсюда и некоторые различия в конструкции отдельных элементов, а также в комплектации. Поэтому далее – лишь общая информация по устройству токарных станков, предназначенных для обработки металлоизделий.

Как устроены станина и передняя бабка станка

Станина является несущим элементом, на котором устанавливаются и фиксируются все остальные конструктивные элементы агрегата. Конструктивно станина представляет собой две стенки, соединенные между собой поперечными элементами, придающими ей требуемый уровень жесткости. Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Отдельные части станка должны перемещаться по станине, для этого на ней предусмотрены специальные направляющие, три из которых имеют призматическое сечение, а одна – плоское. Задняя бабка станка располагается с правой части станины, по которой перемещается благодаря внутренним направляющим.

Литая станина токарного станка усилена ребрами жесткости и имеет отшлифованные и закаленные направляющие

Передняя бабка одновременно выполняет две функции: придает заготовке вращение и поддерживает ее в процессе обработки. На лицевой части данной детали токарного станка (она также носит название «шпиндельная бабка») располагаются рукоятки управления коробкой скоростей. При помощи таких рукояток шпинделю станка придается требуемая частота вращения.

Для того чтобы упростить управление коробкой скоростей, рядом с рукояткой переключения располагается табличка со схемой, на которой указано, как необходимо расположить рукоятку, чтобы шпиндель вращался с требуемой частотой.

Рычаг выбора скоростей станка BF20 Yario

Кроме коробки скоростей, в передней бабке станка размещен и узел вращения шпинделя, в котором могут быть использованы подшипники качения или скольжения. Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Патрон устройства (кулачкового или поводкового типа) фиксируется на конце шпинделя при помощи резьбового соединения. Именно данный узел токарного станка отвечает за передачу вращения заготовке в процессе ее обработки.

Направляющие станины, по которым перемещается каретка станка (нижняя часть суппорта), имеют призматическое сечение. К ним предъявляются высокие требования по параллельности и прямолинейности. Если пренебречь этими требованиями, то обеспечить высокое качество обработки будет невозможно.

Назначение задней бабки токарного оборудования

Задняя бабка токарного станка, конструкция которой может предусматривать несколько вариантов исполнения, необходима не только для фиксации деталей, имеющих значительную длину, но и для крепления различных инструментов: сверл, метчиков, разверток и др. Дополнительный центр станка, который устанавливается на задней бабке, может быть вращающимся или неподвижным.

Устройство задней бабки: 1, 7 – рукоятки; 2 – маховичок; 3 – эксцентрик; 4, 6, 9 – винты; 5 – тяга; 8 – пиноль; А – цековка

Схема с вращающимся задним центром используется в том случае, если на оборудовании выполняется скоростная обработка деталей, а также при снятии стружки, имеющей значительное сечение. При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

При реализации этой схемы задняя бабка выполняется с такой конструкцией: в отверстие пиноли устанавливаются два подшипника – передний упорный (с коническими роликами) и задний радиальный, – а также втулка, внутренняя часть которой расточена под конус.

Осевые нагрузки, возникающие при обработке детали, воспринимаются упорным шарикоподшипником. Установка и фиксация заднего центра оборудования обеспечиваются за счет конусного отверстия втулки. Если необходимо установить в такой центр сверло или другой осевой инструмент, втулка может быть жестко зафиксирована при помощи стопора, что предотвратит ее вращение вместе с инструментом.

Вращающийся центр КМ-2 настольного токарного станка Turner-250

Задняя бабка, центр которой не вращается, закрепляется на плите, перемещающейся по направляющим станка. Пиноль, устанавливаемая в такую бабку, передвигается по отверстию в ней при помощи специальной гайки. В передней части самой пиноли, в которую устанавливают центр станка или хвостовик осевого инструмента, выполняют коническое отверстие. Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Перемещение гайки и, соответственно, пиноли обеспечивается за счет вращения специального маховика, соединенного с винтом. Что важно, пиноль может перемещаться и в поперечном направлении, без такого перемещения невозможно выполнять обработку деталей с пологим конусом.

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Шпиндель как элемент токарного станка

Наиболее важным конструктивным узлом токарного станка является его шпиндель, представляющий собой пустотелый вал из металла, внутреннее отверстие которого имеет коническую форму. Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Что примечательно, за корректное функционирование данного узла отвечают сразу несколько конструктивных элементов станка. Именно во внутреннем коническом отверстии шпинделя фиксируются различные инструменты, оправки и другие приспособления.

Чертеж шпинделя токарно-винторезного станка 16К20

Чтобы на шпинделе можно было установить планшайбу или токарный патрон, в его конструкции предусмотрена резьба, а для центрирования последнего еще и буртик на шейке. Кроме того, чтобы предотвратить самопроизвольное откручивание патрона при быстрой остановке шпинделя, на отдельных моделях токарных станков предусмотрена специальная канавка.

Именно от качества изготовления и сборки всех элементов шпиндельного узла в большой степени зависят результаты обработки на станке деталей из металла и других материалов. В элементах данного узла, в котором может фиксироваться как обрабатываемая деталь, так и инструмент, не должно быть даже малейшего люфта, вызывающего вибрацию в процессе вращательного движения. За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

За этим необходимо тщательно следить как в процессе эксплуатации агрегата, так и при его приобретении.

В шпиндельных узлах, что можно сразу определить по их чертежу, могут устанавливаться подшипники скольжения или качения – с роликовыми или шариковыми элементами. Конечно, большую жесткость и точность обеспечивают подшипники качения, именно они устанавливаются на устройствах, выполняющих обработку заготовок на больших скоростях и со значительными нагрузками.

Классификация металлорежущих станков

Металлорежущий станок – машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом.

Все металлорежущие станки классифицируются по определенным признакам, зависящим от рода технологического процесса, режущего инструмента, компоновки станка.

Металлорежущие станки подразделяются на 9 групп (рисунок 1).

Рисунок 1 – Классификация станков по методу обработки

Каждая группа станков делится на типы. Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

Так например, токарные станки бывают специализированные, одношпиндельные, многошпиндельные, револьверные, лобовые, многорезцовые, карусельные и т.д.

Станки одного и того же типа могут отличаться компоновкой (например, фрезерные универсальные, горизонтальные, вертикальные), кинематикой, т.е. совокупностью звеньев, передающих движение, конструкцией, системой управления, размерами и точностью обработки (рисунок 2).

Рисунок 2 – Основные виды фрезерных станков

При этом, например, если рассматривать операцию зубофрезерную, то для этой операции можно выбрать станки 5-й группы, но это будет зубофрезерный станок, а фрезерные станки расположены в 6-й группе. То есть четкого разграничения между группами нет, тем более появляются новые станки, реализирующие ранее неиспользуемые методы обработки.

Согласно стандартов, оборудование имеет основные размеры, характерные для станков каждого типа. Так, например, для токарных и круглошлифовальных станков это наибольший диаметр обрабатываемой заготовки (рисунок 3), для фрезерных станков — длина и ширина стола, на который устанавливаются заготовки или приспособления, для поперечно- строгальных станков — наибольший ход ползуна с резцом.

Рисунок 3 – Наибольший диаметр заготовки для токарных станков

Группа однотипных станков, имеющих сходную компоновку, кинематику и конструкцию, но разные основные размеры, составляет размерный ряд. Так, по стандарту, для зубофрезерных станков общего назначения предусмотрено 12 типоразмеров с диаметром устанавливаемого изделия от 80 мм до 12,5 м.

Конструкция станка каждого типоразмера, спроектированная для заданных условий обработки, называется моделью. Каждой модели присваивается свой шифр — номер, состоящий из нескольких цифр и букв. На рисунке 4 показан пример обозначения токарного станка с ЧПУ (числовое программное управление).

Рисунок 4 – Обозначение токарного станка с ЧПУ

Первая цифра означает группу станка, вторая – его тип, третья цифра или третья и четвертая цифры отражают основной размер станка. Например, модель 16К20Ф3 означает: токарно-винторезный станок с наибольшим диаметром обрабатываемой заготовки 400 мм. Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Буква между второй и третьей цифрами означает определенную модернизацию основной базовой модели станка.

Выделяют станки-автоматы и полуавтоматы. Автоматом называют станок, в котором после наладки все движения, необходимые для выполнения цикла обработки, в том числе загрузка заготовок и выгрузка готовых деталей, осуществляется автоматически, т.е. выполняется механизмами станка без участия оператора.

Цикл работы полуавтомата выполняется также автоматически, за исключением загрузки-выгрузки, которые производит оператор, он же осуществляет пуск полуавтомата после загрузки каждой заготовки.

С целью комплексной автоматизации для крупносерийного и массового производства создают автоматические линии и комплексы, объединяющие различные автоматы, а для мелкосерийного производства – гибкие производственные модули (ГПМ). Пример ГПМ приведен на рисунке 5.

Автоматизация мелкосерийного производства деталей достигается созданием станков с программным управлением (цикловым), в обозначение моделей вводится буква Ц (или числовым буква Ф).

Цифра после буквы Ф обозначает особенность системы управления:

- Ф1 – станок с цифровой индикацией (с показом чисел, отражающих, например, положение подвижного органа станка) и предварительным набором координат;

- Ф2 – станок с позиционной или прямоугольной системой; Ф3 – станок с контурной системой;

- Ф4 – станок с универсальной системой для позиционной и контурной обработки, например, модель 1Б732Ф3 – токарный станок с контурной системой ЧПУ.

Станки с ЧПУ постепенно вытесняют другие установки, благодаря высокой точности обработки, повышенной производительности и соответственно сравнительно быстрой окупаемости.

Рисунок 5 – Пример гибкого производственного модуля

Кроме того, металлорежущие станки делятся по степени универсальности, по степени автоматизации и классу точности. Классификация станков представлена на рисунке 6.

Рисунок 6 – Классификация станков

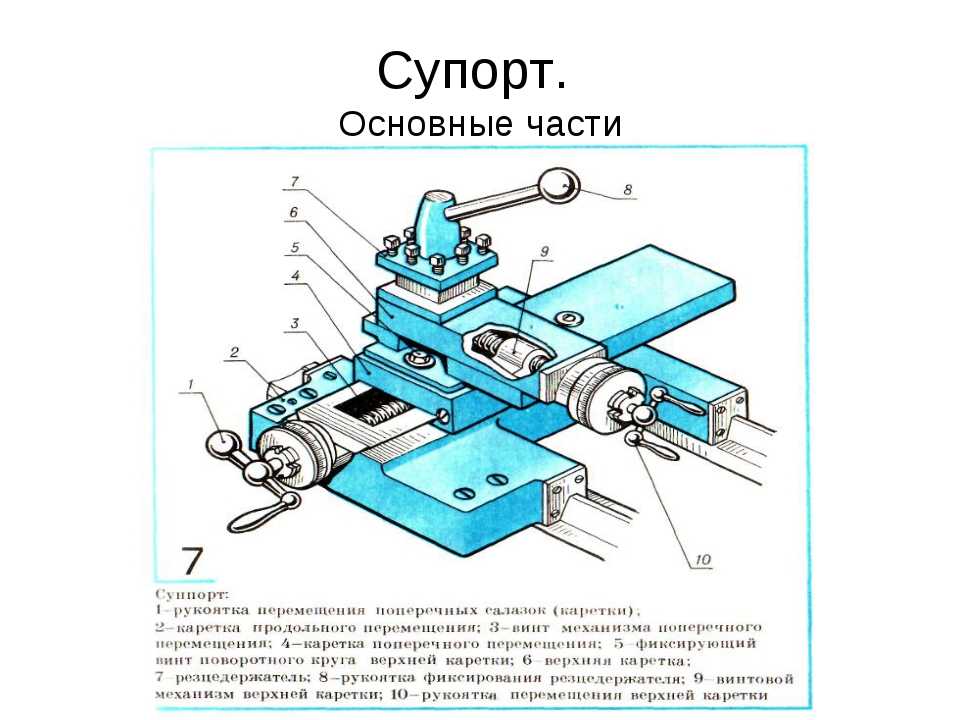

Строение суппорта

Суппорт токарного станка – это узел, благодаря которому обеспечивается фиксация режущего инструмента, а также его перемещение в наклонном, продольном и поперечном направлениях. Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Именно на суппорте располагается резцедержатель, перемещающийся вместе с ним за счет ручного или механического привода.

Суппорт с кареткой станка Optimum D140x250

Движение данного узла обеспечивается его строением, характерным для всех токарных станков.

- Продольное перемещение, за которое отвечает ходовой винт, совершает каретка суппорта, при этом она передвигается по продольным направляющим станины.

- Поперечное перемещение совершает верхняя – поворотная – часть суппорта, на которой устанавливается резцедержатель (такое перемещение, за счет которого можно регулировать глубину обработки, совершается по поперечным направляющим самого суппорта, имеющим форму ласточкиного хвоста).

Резцедержатель быстросменный MULTIFIX картриджного типа

Резцедержатель, который также называют резцовой головкой, устанавливается в верхней части суппорта. Последнюю при помощи специальных гаек можно фиксировать под различным углом. В зависимости от необходимости на токарных станках могут устанавливаться одно- или многоместные резцедержатели. Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Корпус типовой резцовой головки имеет цилиндрическую форму, а инструмент вставляется в специальную боковую прорезь в нем и фиксируется болтами. На нижней части резцовой головки имеется выступ, который вставляется в соответствующий паз на суппорте. Это наиболее типовая схема крепления резцедержателя, используемая преимущественно на станках, предназначенных для выполнения несложных токарных работ.

Какие преимущества дает станок?

- Позволяет значительно увеличить производительность. За одно и то же время на станках изготавливается в 7 и более раз больше деталей, чем с помощью ручных и электрических инструментов. В итоге — растет прибыль!

- Станок гарантирует высокое качество продукции. Работая на нем, даже неопытный мастер может сразу добиться высокой точности. Дело в том, что при обработке древесины ручными или электрическими инструментами их перемещают по детали, при использовании станка, наоборот, движется деталь. Это позволяет оператору лучше видеть область реза и контролировать процесс.

- Оператор станка устает значительно меньше. Работа же с ручными машинами требует значительно больше физических усилий, от переутомления он меньше успевает и теряет внимательность.

Согласитесь, выгоды от использования станков очевидны. А чтобы разобраться, какое оборудование требуется в вашем случае, удобно воспользоваться классификацией. Она проводится по нескольким признакам.

15 различных частей токарного станка и их функции

by Jignesh Sabhadiya помещается в патрон для удержания заготовки, а подача заготовки обеспечивается инструментом для удаления материала. Это самая универсальная и широко используемая машина в промышленности, институтах и т. д.

Связанные: Что такое токарный станок?

Части токарного станка

Ниже приведены детали токарного станка:

Части токарного станка

- Передняя бабка : Передняя бабка обычно расположена с левой стороны станка и оснащена шестернями, патронами, шпинделями , рычаги управления скоростью передачи и регуляторы подачи.

Он устанавливался в фиксированном положении на внутренних путях, как правило, на левом конце. Используя патрон, он вращает работу.

Он устанавливался в фиксированном положении на внутренних путях, как правило, на левом конце. Используя патрон, он вращает работу. - Задняя бабка: Его также иногда называют головкой туалета или кукольной головой. Обычно располагается с правой стороны станка, заготовка поддерживается на конце. Устанавливается на внутренних направляющих станины и может перемещаться в любом положении передней бабки в соответствии с длиной заготовки. К нему будет установлено дополнительное приспособление для токарной обработки конуса.

- Станина: Основные части токарного станка, Обычно изготавливаются из чугуна. Предусмотрена тяжелая жесткая рама, на которой крепятся все основные узлы. все части прикручены к станине. Он включает в себя переднюю бабку, заднюю бабку, каретки и другие детали.

- Каретка : Каретка расположена между передней и задней бабками и содержит фартук, седло, составную опору, поперечный суппорт и инструментальную стойку.

Двигается по внешним путям. Используется для монтажа и перемещения большинства режущих инструментов.

Двигается по внешним путям. Используется для монтажа и перемещения большинства режущих инструментов. - Патрон позволяет устанавливать сложные детали некруглой, квадратной или треугольной формы.

- Стержень подачи: Ходовой винт используется для автоматического перемещения каретки во время нарезания резьбы. Используется для соединения коробки подачи и коробки скольжения и передачи скорости и мощности коробки подачи на коробку скольжения, так что коробка скольжения достигает продольного линейного движения.

- Ходовой винт: Винт специально предназначен для сгибания различных резьб. При гибке других поверхностей заготовки вместо шурупов используют только гладкие шурупы. Учащиеся должны различать световой винт и ходовой винт, основываясь на содержимом слайд-бокса.

- Поддон для стружки: Находится в нижней части станка. Поддон для стружки используется для сбора стружки, образующейся во время работы токарного станка.

- Маховик: Это колесо, которое приводится в действие вручную для перемещения поперечных салазок, каретки, задней бабки и других частей, имеющих маховик.

- Охлаждающее устройство : Охлаждающее устройство в основном использует насос охлаждающей воды для подавления щелевой жидкости в резервуаре для воды и распыления ее на место резки, промывки стружки и снижения температуры резки. Сглаживает поверхность, увеличивая срок службы инструмента. Качество обработки поверхности заготовки.

- Ноги : Это опоры, на которые ложится весь вес машины. Преобладающий метод — использование литых ножек. Обе ножки прочно закреплены на полу через опорные точки, чтобы предотвратить вибрацию машины.

- Ползунковый блок: Это блок управления подачей токарного станка. Он снабжен механизмом, который превращает вращательное движение светового стержня и ходового винта в поступательное движение резцедержателя.

- Коробка передач: внутри передней бабки, обеспечивающая несколько скоростей с геометрическим передаточным числом за счет перемещения рычагов.

- Шпиндель: Отверстие в передней бабке, к которому можно подавать прутковый материал, что позволяет обрабатывать валы, длина которых до двух раз превышает длину между центрами токарного станка, с одного конца за раз.

- Поперечный салазок : Устанавливается на поперечных салазках каретки и использует маховик для подачи инструментов в заготовку.

- Стойка для инструмента : Для установки держателей инструментов, в которых зажимаются режущие насадки.

- Направляющие : Для обеспечения точного перемещения задней бабки и каретки на станине, заходит внешним или внутренним путем.

- Фартук: Прикрепляется к передней части каретки, имеет механизм и органы управления для перемещения каретки и поперечных салазок.

FA Вопросы.

Какие основные части токарного станка?

Несмотря на то, что существуют различные типы токарных станков, большинство из них имеет несколько основных деталей, облегчающих их работу.

- Кровать.

- Передняя бабка

- Задняя бабка

- Каретка

- Ноги.

- Поперечный салазок

- Седло.

- Фартук.

Что является частью токарного станка?

Основные части токарного станка, все детали крепятся болтами к станине. Он включает в себя переднюю бабку, заднюю бабку, каретки и другие детали. Каретка: Каретка расположена между передней и задней бабками и содержит фартук, седло, составную опору, поперечный суппорт и инструментальную стойку.

Каковы 6 основных компонентов токарного станка?

Токарный станок состоит из шести основных частей. Это станина, узел передней бабки, главный шпиндель, задняя бабка, каретка и устройства защиты от перегрузок.

Что наплавляют на токарном станке?

Торцовка на токарном станке использует торцовочный инструмент для резки плоской поверхности перпендикулярно оси вращения заготовки. Торцовочный инструмент устанавливается в резцедержатель, который опирается на каретку токарного станка. Затем инструмент будет подаваться перпендикулярно оси вращения детали, когда она вращается в кулачках патрона.

Что не является частью токарного станка?

Объяснение: Оправка не является частью токарного станка.

Какой инструмент используется в токарном станке?

Токарные станки можно разделить на разные категории. Наиболее распространенные классификации включают: Использование: токарный инструмент, расточный инструмент, инструмент для снятия фаски, инструмент для нарезания канавок и т. д. Материал: инструмент из быстрорежущей стали, инструмент из карбида, алмазный диск, другие материалы и т. д.

Размер токарного станка ?

Общий размер составляет примерно 15-дюймовые качели с расстоянием между центрами от 36 до 48 дюймов. Многие токарные станки инструментального цеха используются для производства специальных инструментов и штампов из-за высокой точности станка.

Многие токарные станки инструментального цеха используются для производства специальных инструментов и штампов из-за высокой точности станка.

Читайте также

- Токарный станок: детали, типы и применение

Категории Производство Теги Токарный станок, Производственное оборудование

Пять основных частей токарного станка: станина, передняя бабка, каретка, Рисунок 1 Детали токарного станка

Верх | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Детали токарных станков, компоненты токарных станков — Runsom Precision

Токарный станок относится к универсальному и основному станку, используемому для выполнения различных операций механической обработки в любой механической промышленности. С его разнообразными целями и передовыми формами, связанными с компьютерными системами числовых вычислений, наиболее простой процедурой, выполняемой с использованием токарного станка, является удаление лишнего материала с заготовки. Токарный станок применяется или связан с инструментом, вращается для выполнения определенной операции и получения желаемого размера/формы.

Токарный станок может выполнять такие операции, как нарезание резьбы, токарная обработка, спиральная резка, формовка, резка, расточка, пассивация, чистовая обработка и полировка. Таким образом, основной функционал токарного станка принадлежит снятию материала с поверхности металла и приведению его к нужной форме и размеру. Аналогично заготовка вращается относительно инструмента. Точно так же скорость и направление движения инструмента вдоль заготовки называются подачей.

Токарный станок имеет различные детали, и ниже приведены детали этих деталей токарного станка:

Передняя бабка

Передняя бабка является частью токарного станка, оснащенного другими важными компонентами токарного станка, такими как рычаги управления скоростью передачи, патроны, шпиндели и контроллеры подачи. На токарном станке передняя бабка расположена с левой стороны. Он считается одной из основных деталей токарного станка.

Задняя бабка

Задняя бабка также известна как бабка. Без сомнения, он стал неотъемлемой частью токарного станка. Вообще говоря, задняя бабка используется для крепления принадлежностей, удерживающих заготовку, и для поддержки заготовки при выполнении различных операций. В то же время задняя бабка также может использоваться в качестве режущего инструмента для выполнения стандартных функций сверления отверстий.

Без сомнения, он стал неотъемлемой частью токарного станка. Вообще говоря, задняя бабка используется для крепления принадлежностей, удерживающих заготовку, и для поддержки заготовки при выполнении различных операций. В то же время задняя бабка также может использоваться в качестве режущего инструмента для выполнения стандартных функций сверления отверстий.

Станина

Станина может быть основой всех других токарных частей, связанных с токарным станком. Проще говоря, это основание, к которому прикручиваются или крепятся другие компоненты токарного станка, такие как направляющие каретки, передняя и задняя бабки.

Каретка

Каретка находится между задней и передней бабкой в качестве основы для многих других компонентов токарного станка, таких как суппорт, фартук, поперечный суппорт, резцедержатель и составной упор.

Ходовой винт

Ходовой винт играет жизненно важную роль в выполнении желаемой операции нарезания резьбы. По сути, он используется для автоматического перемещения каретки во время нарезания резьбы.

По сути, он используется для автоматического перемещения каретки во время нарезания резьбы.

Подающий стержень

Подающие стержни работают так же, как ходовой винт. Это делает возможным движение каретки слева направо и справа налево.

Поддон для стружки

Поддон для стружки собирает металлическую стружку, образующуюся в процессе резки на токарном станке.

Маховик

Маховик используется для перемещения различных токарных компонентов, таких как задняя бабка, поперечные салазки, каретка и другие элементы, связанные с токарным станком.

В то же время, что касается типов токарных станков, их обычно делят на три типа: токарно-револьверный станок, токарный станок специального назначения и токарный станок с двигателем.

Назначение токарных станков с ЧПУ

По сравнению с ручными токарными станками токарные и токарные станки с ЧПУ обеспечивают более высокую точность и эффективность. Между тем, токарный станок с ЧПУ может выполнять различные операции, которые, безусловно, невозможны на простом токарном станке. Наличие многопозиционной револьверной или силовой револьверной головки позволяет токарным станкам с ЧПУ обрабатывать наклонные цилиндры, линейные цилиндры, червяки, пазы и сложные заготовки.

Между тем, токарный станок с ЧПУ может выполнять различные операции, которые, безусловно, невозможны на простом токарном станке. Наличие многопозиционной револьверной или силовой револьверной головки позволяет токарным станкам с ЧПУ обрабатывать наклонные цилиндры, линейные цилиндры, червяки, пазы и сложные заготовки.

С технической точки зрения токарные станки с ЧПУ оборудованы для установки заготовки в положение, определяемое предварительно запрограммированными программами обработки. Код и программа токарного станка с ЧПУ позволяют оператору добавлять все параметры перед началом операции над заготовкой. Будь то маршрут обработки, траектория движения инструмента, параметры резки или настройка вспомогательных функций, весь формат подается в список обработки. Затем он подключается к управляющей среде. После предоставления всей информации в список обработки станок с ЧПУ готов считывать инструкции из программы и соответствующим образом воздействовать на заготовку.

Следовательно, весь процесс, который включает в себя анализ чертежа детали и подготовку управляющей среды, называется компиляцией программы ЧПУ. Между тем, наиболее существенное различие между токарным станком с ЧПУ и обычным токарным станком заключается в автоматизме всех функций, которые необходимо выполнять вручную на традиционном токарном станке. Мы можем обрабатывать различные детали токарного станка, изменяя программу и контролируя работу станка. Таким образом, станок с ЧПУ особенно подходит для обработки и обработки небольших партий деталей сложной формы и высокой точности.

Между тем, наиболее существенное различие между токарным станком с ЧПУ и обычным токарным станком заключается в автоматизме всех функций, которые необходимо выполнять вручную на традиционном токарном станке. Мы можем обрабатывать различные детали токарного станка, изменяя программу и контролируя работу станка. Таким образом, станок с ЧПУ особенно подходит для обработки и обработки небольших партий деталей сложной формы и высокой точности.

Станок с ЧПУ должен обрабатывать детали токарного станка в соответствии с программой. Поэтому программист вводит программу в станок с ЧПУ, чтобы заставить инструмент работать. Помните, что ввод программы осуществляется через управляющую среду.

Структура токарного станка с ЧПУ

Токарный станок с ЧПУ имеет те же детали, что и обычный токарный станок. Тем не менее, он имеет дополнительные компоненты токарного станка, такие как система охлаждения, конвейер для стружки и система смазки, чтобы обеспечить большую точность и эффективность.

Как правило, существует два типа токарных станков с ЧПУ: вертикальный токарный станок с ЧПУ и горизонтальный токарный станок с ЧПУ. Вертикальный токарный станок с ЧПУ обычно рекомендуется для токарной обработки дисковых деталей, диаметр которых достаточно велик. С другой стороны, горизонтальные токарные станки с ЧПУ предпочтительны для обработки деталей с небольшими дисками или длинными осевыми размерами.

Принимая во внимание применение и функции горизонтальных токарных станков, их можно разделить на обычные токарные станки с ЧПУ, экономичные токарные станки с ЧПУ и токарные обрабатывающие центры.

Экономичный токарный станок с ЧПУ : Экономичный токарный станок с ЧПУ изготовлен с использованием токарной системы подачи. Действительно, это обычный токарный станок, который затем оснащается однокристальным компьютером и шаговым двигателем. Хотя этот токарный станок с ЧПУ дешевле, его степень автоматизации и функциональности относительно невелика, а точности токарной обработки обычно недостаточно.

Обычный токарный станок с ЧПУ : Обычный станок с ЧПУ разработан с учетом требований токарного процесса и имеет универсальную систему ЧПУ. Обычный токарный станок с ЧПУ идеально подходит для токарной обработки стандартных вращающихся деталей. Он предлагает сравнительно лучшую степень автоматизации, точность обработки и функциональность. Кроме того, он может одновременно управлять осью X и Z.

Токарный обрабатывающий центр : Токарный обрабатывающий центр аналогичен обычному станку с ЧПУ, но с приводной головкой и дополнительной рабочей осью. С добавлением еще одной рабочей оси C и фрезерной головки, токарный обрабатывающий центр может также выполнять осевое фрезерование, радиальное фрезерование и фрезерование поверхностей, а также сверление и обработку отверстий.

Гидравлический патрон и гидравлическая задняя бабка

Гидравлические патроны остаются функциональными, когда речь идет о удерживании заготовок во время токарной обработки на ЧПУ. Кроме того, для деталей, зажимная часть которых не имеет цилиндрической формы, применяются также специальные патроны. Кроме того, для обработки элементов с более значительным отношением оси к радиусу подвижный центр поддерживает другой конец заготовки, чтобы обеспечить подходящую обработку. Для справки, этот центр печени установлен на гидравлической задней бабке.

Кроме того, для деталей, зажимная часть которых не имеет цилиндрической формы, применяются также специальные патроны. Кроме того, для обработки элементов с более значительным отношением оси к радиусу подвижный центр поддерживает другой конец заготовки, чтобы обеспечить подходящую обработку. Для справки, этот центр печени установлен на гидравлической задней бабке.

Держатель инструмента для токарного станка с ЧПУ

В основном существует два типа держателей инструмента для токарных станков:

- Специальные держатели инструмента обычно используются для специализированных операций, разработанных производителем токарного станка для конкретного резцедержателя. Несмотря на то, что такой держатель инструмента обеспечивает меньшие затраты, он упускает элемент универсальности.

- Общие держатели инструментов производятся с учетом конкретных общих стандартов, закрепленных Немецкой инженерной ассоциацией и VDI. Производители токарных станков с ЧПУ могут настроить их в соответствии с практическими требованиями к токарным станкам с ЧПУ.

Тип ножной педали

Тип ножной педали Кровать спинка

Кровать спинка

На некоторых

На некоторых

Погоня за нитью

Погоня за нитью Замок каретки

Замок каретки