Фиксация верхней арматуры: Фиксаторы для арматуры – что это такое, как они работают и каких видов бывают?

Содержание

Лягушки и поддерживающие каркасы – что выбрать согласно нормативным требованиям

Архив рассылки «Непрошеные советы» для начинающих проектировщиков. Выпуск № 13.

Доброе утро!

В заключительной части трилогии, посвященной гладкой арматуре, я хочу поговорить о стальных фиксаторах арматуры – гнутых или сварных элементах, которые обеспечивают проектное положение арматуры.

Проектировщик может красиво нарисовать верхнюю и нижнюю арматуру в плите, но в воздухе она не зависнет – нужно заказать в проекте поддерживающие элементы – гнутые «лягушки» или сварные каркасы. Почему это должен делать конструктор? Во-первых, есть четкое указание в СНиП «Бетонные и железобетонные конструкции» п. 5.49: «Соответствие расположения арматуры ее проектному положению должно обеспечиваться специальными мероприятиями (установкой пластмассовых фиксаторов, шайб из мелкозернистого бетона и т.п.)», а раз написано в СНиП, то проектировщик должен позаботиться об этом в проекте. Во-вторых, кто, как не проектировщик, знает, какие поддерживающие элементы надежно закрепят каркас в проектном положении? Если отдать выбор на волю строителей, то они в плите толщиной 800 мм верхнюю арматуру поддержать гнутыми «лягушками» из шестерки или вообще подвязанными вертикальными стержнями (примеры привожу из жизни). И куда съедет эта арматура при бетонировании, никто спрогнозировать не сможет.

Во-вторых, кто, как не проектировщик, знает, какие поддерживающие элементы надежно закрепят каркас в проектном положении? Если отдать выбор на волю строителей, то они в плите толщиной 800 мм верхнюю арматуру поддержать гнутыми «лягушками» из шестерки или вообще подвязанными вертикальными стержнями (примеры привожу из жизни). И куда съедет эта арматура при бетонировании, никто спрогнозировать не сможет.

Итак, поговорим о стальных фиксаторах в железобетонных плитах.

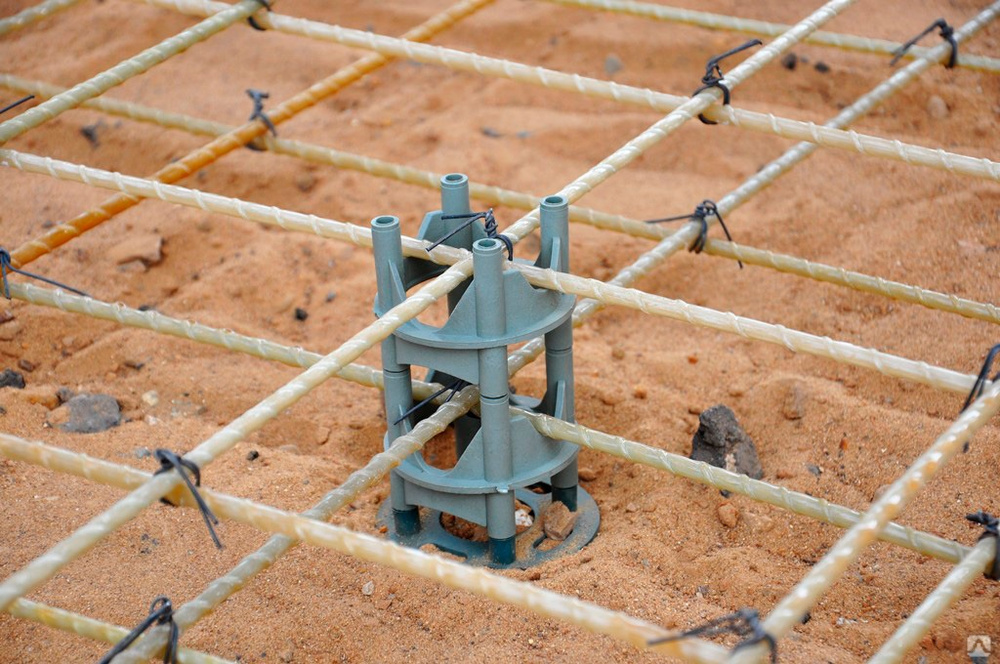

Если толщина плиты 200 мм и менее, верхнюю вязаную сетку в ней отлично поддержат фиксаторы, которые строители любовно прозвали «лягушки», «жабки» и т.п.

Изготавливаются эти элементы из гладкой восьмерки или десятки и устанавливаются с шагом 600 мм в шахматном порядке – этого достаточно, чтобы поддержать не дать прогнуться верхней сетке даже из арматуры самого малого диаметра. Размеры такой «лягушки» обычно следующие:

• длина нижних отгибов равна 1,5 шага нижней арматуры плюс 15-20 мм – тогда «лягушку» можно четко зафиксировать, подогнув под стержень рабочей арматуры, как это показано на рисунке выше. Следует заметить, что строители часто не заводят концы «лягушек» под стержни сетки, а просто кладут ее поверх сетки и фиксируют вязальной проволокой. При такой схеме разница в длине вертикальной части лягушки будет заметной – это видно из рисунка ниже.

Следует заметить, что строители часто не заводят концы «лягушек» под стержни сетки, а просто кладут ее поверх сетки и фиксируют вязальной проволокой. При такой схеме разница в длине вертикальной части лягушки будет заметной – это видно из рисунка ниже.

А так как «лягушка» из десятки – это очень жесткий элемент, вручную его не подогнешь, то размеры и эскиз «лягушки» должны четко оговариваться в проекте. Допустим, на рисунке показана плита толщиной 180 мм, армированная двенадцаткой. При этом разница в вертикальной части лягушки составила 10 мм (синяя – короче на 10 мм, чем розовая). Допустим, вы учитывали в проекте «розовый» вариант, а строители выбрали «синий», в таком случае верхняя сетка окажется на 10 мм выше проектного положения, и защитного слоя ей явно будет маловато.

Я привожу эти примеры для того, чтобы вы сами для себя взвесили и выбрали, насколько четко и подробно прорисовывать в проекте фиксаторы, чтобы в итоге строители не насамовольничали и не пришли спрашивать, а что теперь с этим делать? Только если в проекте дана исчерпывающая информация, строитель не скинет вину с себя на проектировщика.

• длина вертикальной части лягушки должна быть четко посчитана в зависимости от положения стержней арматуры, чтобы обеспечить защитный слой для верхней арматуры. Даже направление стержней арматуры значительно влияет на высоту «лягушки» — см. рисунок:

• ширина верхней полочки «лягушки» обычно берется 200 мм: если меньше, то сложнее гнуть; если больше – нет смысла.

В итоге, по сетке, опирающейся на правильно изготовленные фиксаторы, спокойно ходят арматурщики – без страха сломать ноги (а это очень важно), и бетон не нарушит ее положения.

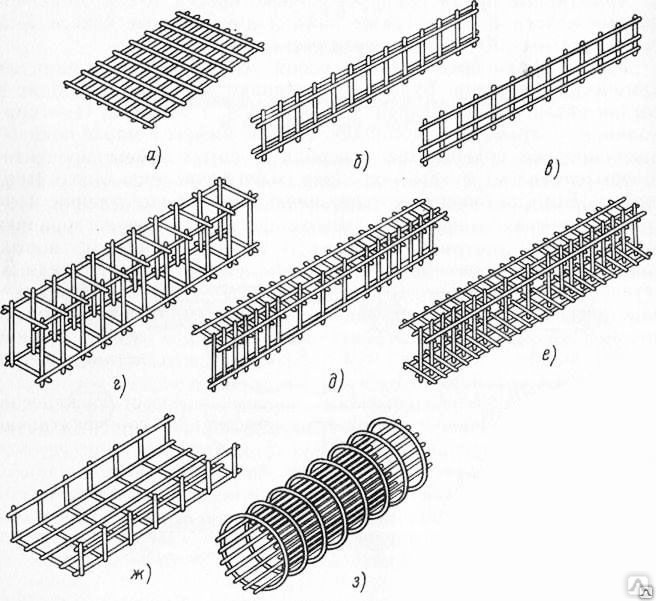

Если толщина плиты от 200 до 500 мм, следует использовать сварные поддерживающие каркасы в виде двух лесенок, которые кладутся друг на друга и образовывают устойчивую поддерживающую конструкцию (см. рис. 44 руководства по конструированию).

Эти лесенки изготавливаются из гладкой десятки и устанавливаются под углом к вертикальной оси в 30 градусов. Сварка в данном случае может быть не контактная, а ручная дуговая, т. к. эта арматура работает одноразово – на периоде монтажа, и рабочей арматурой не является. Шаг поперечных стержней в каркасе обычно берется 300мм. Длина лесенок обычно берется от 1 до 2 м – здесь главный фактор – удобство для строителя.

к. эта арматура работает одноразово – на периоде монтажа, и рабочей арматурой не является. Шаг поперечных стержней в каркасе обычно берется 300мм. Длина лесенок обычно берется от 1 до 2 м – здесь главный фактор – удобство для строителя.

При разработке каркаса важно правильно высчитать его высоту и на каком расстоянии от края привариваются продольные стержни – именно на них будет опираться арматура. Каркас ставится прямо на опалубку, наклоняется, и на него опирается еще один каркас – в итоге получается устойчивый треугольник (это видно из рисунка):

Второй вариант каркасов в толстых плитах – это те же лесенки, только согнутые в плане в треугольник. Они устойчивые, и с ними намного проще четко уложить верхнюю сетку на требуемой высоте – так, как задано в проекте. Обратите внимание, на рисунке сверху дан разрез плиты, а снизу – план, почему-то для многих этот рисунок в руководстве оказывается ребусом.

Такие каркасы очень удобно размещать в ленте (как на рисунке) и в плите. Главное – определиться с их шагом. Вообще, шаг любых поддерживающих каркасов рассчитывается из условия, чтобы не прогибалась арматура верхней сетки под весом человека и под массой льющегося бетона. Поэтому шаг напрямую зависит от диаметра стержней верхней сетки. Подобрать его можно по рисунку 122 руководства.

Главное – определиться с их шагом. Вообще, шаг любых поддерживающих каркасов рассчитывается из условия, чтобы не прогибалась арматура верхней сетки под весом человека и под массой льющегося бетона. Поэтому шаг напрямую зависит от диаметра стержней верхней сетки. Подобрать его можно по рисунку 122 руководства.

Вот так можно располагать эти каркасы в плане: слева — в плите, справа — в ленте.

О поддерживающей арматуре на сегодня все.

Удачного Вам проектирования!

С уважением, Ирина.

Фиксация — арматура — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Фиксация арматуры: а — при I менее Id, б — l более 2d, в — правильно.

[1]

| Варианты крепления кольцеобразной арматуры к венцу зубчатого колеса из пластмассы.| Способы фиксации втулочной арматуры.

[2] |

Фиксация арматуры выступающими из прессма-териала элементами наиболее надежна. При этом уменьшается нагрузка на фиксирующие знаки прессформы.

При этом уменьшается нагрузка на фиксирующие знаки прессформы.

[3]

Фиксация арматуры S) резьбовыми отверстиями: а — на неподвижный стержень или стержень-выталкиватель; б — на резьбовой стержень.

[4]

Для фиксации арматуры на трубе перед пайкой допускается предварительная прихватка деталей припоем в одной точке, размер которой должен быть таким, чтобы она не выступала за границы будущего паяного соединения.

[5]

| Допускаемые отклонения толщины защитного слоя бетона.| Основные типы фиксаторов для получения защитного слоя бетона.

[6] |

Кроме фиксации арматуры, для получения требуемого за — щитного слоя необходимо также фиксировать закладные детали, чтобы они не смещались при укладке бетонной смеси и ее уплотнении.

[7]

Для надежной фиксации арматуры в пресс-форме необходимы конструктивные элементы в виде поддерживающих опор ( фиг.

[8]

Известные трудности вызывает фиксация арматуры в верхней полуформе, где фиксируемая деталь находится на весу. Во избежание соскальзывания детали здесь приходится применять пружинные фиксаторы. Устанавливать арматуру в верхней полуформе не рекомендуется.

[9]

Известные Трудности вызывает фиксация арматуры в верхней полуформе, где фиксируемая деталь находится на весу. Во избежание соскальзывания детали здесь приходится применять пружинные фиксаторы. Устанавливать арматуру в верхней полуформе не рекомендуется.

[10]

Недопустимо, чтобы фиксация арматуры ограничивалась на резьбовую часть, так как в резьбовое соединение может проникать пластмасса, поэтому необходимо оставлять небольшой не менее 1 5 — 2 мм цилиндрический выступ ( фиг.

[11]

В верхних строчках приведены погрешности размеров при фиксации арматуры резьбовым стержнем, а в нижних — резьбовым отверстием.

[12]

В выталкиватель запрессован штифт, предназначенный для фиксации втулочной арматуры.

[13]

Штифт, закрепленный в неподвижной части формы, предназначен для фиксации втулочной арматуры.

[14]

| Способы фиксации втулочной арматуры.| Способ фиксации штифтовой арматуры.| Способы фиксации штифтовой и стержневой арматуры.

[15] |

Страницы:

1

2

РЕМОНТ АРМАТУРЫ В БЕТОНЕ

🕑 Время чтения: 1 минута

Ремонт корродированной или изношенной стальной арматуры и предварительно напряженных стоек является одним из методов восстановления изношенных элементов конструкции для восстановления их первоначальной несущей способности. Коррозия арматуры часто происходит из-за химических атак, пожара и случайных порезов.

После определения причины повреждения стали ее можно устранить путем замены изношенных стержней или замены частично изношенных стержней. Перед началом ремонтного процесса арматуру подвергают оценке ее состояния и подготавливают стальные стержни к методам ремонта.

Необходимо предусмотреть надлежащую процедуру вскрытия и подготовки поврежденных стальных стержней, в противном случае метод ремонта не будет соответствовать требованиям долговечности.

Содержание:

- Процедура для ремонта армии

- 1. Удалите бетон вокруг стальных стержней

- 2. Очистить и осмотреть арматуру

- 3. Мягкая усилителя или предварительная прямая

1. Удаление бетона вокруг стальных стержней

Удаление бетона вокруг стальных стержней следует проводить осторожно, чтобы предотвратить дальнейшее повреждение арматуры. Этого можно достичь, во-первых, определив местоположение, глубину, размер и соотношение стальных стержней с помощью локатора стержней или измерителя покрытия, а во-вторых, используя правильный метод удаления бетона.

Часто необходимо обеспечить надлежащее крепление, чтобы снять нагрузку с элемента. Крепление должно быть проверено до начала удаления бетона. Следует избегать вибрации арматуры, чтобы не повредить ее сцепление с бетоном вокруг зоны ремонта. Кроме того, следует соблюдать осторожность, чтобы не порезать стальные стержни во время удаления бетона.

Следует избегать вибрации арматуры, чтобы не повредить ее сцепление с бетоном вокруг зоны ремонта. Кроме того, следует соблюдать осторожность, чтобы не порезать стальные стержни во время удаления бетона.

Поврежденный и потерявший бетон удаляется вокруг стальных стержней. Если весь испорченный бетон удален, а стальные стержни частично обнажены, то не требуется удалять весь бетон вокруг стержней.

Тем не менее, процесс удаления бетона должен продолжаться, чтобы очистить пространство максимального размера заполнителя плюс 6 мм за стальными стержнями, если они должны избавиться от ржавчины, коррозии или должным образом не сцепиться с бетоном.

Рис. 1: Открытие армирования

2. Очистка и осмотр армирования

После удаления бетона стальные стержни очищают и тщательно проверяют, чтобы выяснить, способны ли они выполнять свои функции. Проволочную щетку можно использовать, если доступ к этой области затруднен, в противном случае для очистки стальных стержней от мусора и других загрязнений в основном требуется пескоструйная обработка.

Рис. 1: Поврежденная арматура

3. Ремонт слабой арматуры или предварительно напряженной арматуры

Ремонт арматуры включает ремонт мягкой арматуры и предварительно напряженной арматуры. Замена арматуры или дополнительная арматура — это два метода, которые можно использовать для обоих типов ремонта стали:

3.1 Ремонт мягкой арматуры

После вскрытия и очистки арматуры следует принять решение о замене стальных стержней или дополнении частично поврежденной арматуры.

A. Замена арматуры

При выборе замены арматуры изношенные части стержней вырезаются, а затем в них вваривается мягкая арматурная сталь. Длина нахлеста должна соответствовать применимым нормам, таким как ACI 318.

Вместо соединения внахлест можно использовать сварное соединение. Точно так же сварное соединение должно выполняться в соответствии с такими нормами, как ACI 318 и Американское общество сварщиков.

Следует помнить, что сварное соединение не подходит для стержней более 25 мм. Это связано с тем, что процесс сварки может привести к расширению закладных стержней и вызвать растрескивание окружающего бетона.

Это связано с тем, что процесс сварки может привести к расширению закладных стержней и вызвать растрескивание окружающего бетона.

Сварки встык обычно избегают из-за высокой квалификации, необходимой для выполнения сварного шва с полным проплавлением, поскольку задняя сторона стержня обычно недоступна.

Механическое соединение — еще один метод, который можно использовать для соединения стальных стержней. Он также должен соответствовать требованиям ACI 318. Доступные в продаже подходящие механические соединительные устройства можно найти в ACI 339.3R.

Рис. 3: Замена и покрытие стержней

B. Дополнительная арматура

Дополнительная арматура используется, когда закладные стальные стержни потеряли поперечное сечение или не соответствуют требованиям, или необходимо усилить элемент. Ответственный инженер должен решить, используется ли дополнительное армирование или нет, и каждому участнику требуется свое собственное решение.

Изношенные стержни следует очистить, а бетон необходимо удалить, чтобы можно было разместить дополнительные стержни рядом с поврежденной арматурой. Длина дополнительных стержней равна длине изношенной части изношенных стержней плюс длина соединения внахлест с каждой стороны.

Длина дополнительных стержней равна длине изношенной части изношенных стержней плюс длина соединения внахлест с каждой стороны.

Более того, если для предотвращения коррозии в будущем на арматуру наносится такое покрытие, как эпоксидная смола, полимерцементный раствор или покрытие с высоким содержанием цинка, толщина покрытия должна быть меньше 0,3 мм, чтобы предотвратить потерю связи при деформации.

Наконец, следует предотвратить проливание покрытия на основной бетон, так как это уменьшит развитие сцепления.

Рис. 4: Дополнительная арматура

3.2 Ремонт Предварительно напряженная сталь

Ухудшение состояния или повреждение прядей или стержней может произойти в результате удара, ошибки проектирования, перегрузки, коррозии или пожара. Огонь может отжигать холоднодеформированную высокопрочную предварительно напряженную сталь.

Возможно, потребуется снять натяжение несвязанных высокопрочных прядей перед ремонтом и повторно натянуть после ремонта, чтобы восстановить первоначальную структурную целостность элемента.

A. Скрепленные пряди

Поскольку предварительно напряженная прядь склеена, после ремонта повторно напрягается только открытая и поврежденная часть. Процедура ремонта требует замены поврежденного участка новым участком пряди, соединенным с существующими концами неповрежденных прядей.

Новая секция пряди и открытые участки существующей пряди должны быть предварительно натянуты, чтобы соответствовать уровню напряжения связанной пряди.

Рис. 5: Обнажение и очистка сухожилийРис. 6: Установлены новые сухожилияРис. 7: Операции пост-натяженияРис. 8: Заливка цементных материалов

B. Несвязанные жилы

Пряди защищены от коррозии оболочкой, антикоррозионным материалом или их комбинацией. Основной причиной выхода из строя незакрепленного сухожилия является коррозия концевых соединений.

Поврежденная часть пряди может быть обнажена путем выемки бетона и разрезания обшивки. Нескрепленные сухожилия можно испытать, чтобы проверить их способность выдерживать расчетную нагрузку.

Это можно сделать, прикрепив патрон и муфту к открытому концу пряди и выполнив тест отрыва. Обычно для этого требуется не менее 20 мм свободной пряди за пределами переборки.

Если в пряди наблюдается чрезмерная коррозия, происходит выход из строя, и прядь необходимо заменить или срастить. Перед удалением или повторным натяжением несвязанных предварительно напряженных прядей может потребоваться укрепление ремонтируемого пролета и соседних пролетов на расстоянии до нескольких пролетов.

Прядь обрезается с обеих сторон износа, а удаленная часть пряди заменяется новой секцией. Новая прядь присоединяется к существующей пряди в месте разрезов. Затем отремонтированная прядь подвергается предварительному напряжению.

Углеродное волокно или эквивалентные системы доступны для дополнения армирования предварительно напряженных, постнапряженных и армированных конструкций из мягкой стали.

Эта система обычно наклеивается на внешнюю поверхность. Если армируемый компонент не разгружен, система усиления обеспечивает армирование только для будущих нагрузок.

Волокнистая обмотка обычно используется для армирования колонн, особенно в сейсмоопасных зонах. Существуют системы, которые восстанавливают высохший и поврежденный защитный барьер внутри обшивки.

Механическая оценка in vitro

На этой странице Полужесткие системы фиксации позвоночника с использованием неметаллических материалов стали многообещающей инновацией для преодоления недостатков металлических инструментов в хирургии позвоночника. В этом исследовании проверяются механические свойства новой системы фиксации позвоночника, полностью изготовленной из армированного углеродным волокном композитного материала PEEK (CFR-PEEK) (CarboClear System, CarboFix Orthopedics Ltd., Израиль). Методы . Механическая оценка системы CFR-PEEK CarboClear in vitro проводилась в соответствии со стандартами Американского общества по испытаниям и материалам (ASTM) F1717, F2193 и F543. Результаты . Средняя предельная нагрузка при изгибе, предельная нагрузка при изгибе и жесткость конструкции при изгибе составляли 322 Н, 363 Н и 45 Н/мм соответственно. Все испытанные образцы успешно прошли 5 × 10 6 динамических циклов без признаков усталостного разрушения при повышении уровня нагрузки, до 83% предельной нагрузки на изгиб. Средняя жесткость на кручение составила 1,0 Нм/град, а средняя осевая прочность винта на вырыв — 2037 Н. Заключение . Система транспедикулярных винтов CarboClear имеет механические свойства, сравнимые с другими широко используемыми системами, изготовленными из титана, с превосходными усталостными свойствами. Сопротивление усталости, модуль упругости, который очень похож на модуль упругости кости, рентгенопрозрачность и отсутствие артефактов на КТ/МРТ этой системы фиксации позвоночника, полностью изготовленной из CFR-PEEK, могут иметь преимущества по сравнению с традиционными системами фиксации позвоночника, изготовленными из металлических сплавов.

Все испытанные образцы успешно прошли 5 × 10 6 динамических циклов без признаков усталостного разрушения при повышении уровня нагрузки, до 83% предельной нагрузки на изгиб. Средняя жесткость на кручение составила 1,0 Нм/град, а средняя осевая прочность винта на вырыв — 2037 Н. Заключение . Система транспедикулярных винтов CarboClear имеет механические свойства, сравнимые с другими широко используемыми системами, изготовленными из титана, с превосходными усталостными свойствами. Сопротивление усталости, модуль упругости, который очень похож на модуль упругости кости, рентгенопрозрачность и отсутствие артефактов на КТ/МРТ этой системы фиксации позвоночника, полностью изготовленной из CFR-PEEK, могут иметь преимущества по сравнению с традиционными системами фиксации позвоночника, изготовленными из металлических сплавов.

1. Введение

Использование жестких металлических инструментов в хирургии позвоночника в последние десятилетия стало обычной практикой [1]. Хотя такие инструменты значительно увеличили частоту спондилодеза при спондилодезе [2, 3], данные свидетельствуют о том, что жесткость используемых металлических имплантатов намного превышает требования для успешного спондилодеза и может привести к послеоперационным осложнениям, таким как дегенерация смежного уровня [4, 5 ), остеопения тела позвонка, связанная с несущим эффектом жесткого инструментария [6], и ослабление винтов, особенно у пациентов с остеопорозом [7]. Кроме того, рассеяние, вызванное металлами, связанное с использованием металлических сплавов при спондилодезе, снижает надежность методов визуализации, таких как КТ, МРТ, в послеоперационном наблюдении и лечении [8].

Хотя такие инструменты значительно увеличили частоту спондилодеза при спондилодезе [2, 3], данные свидетельствуют о том, что жесткость используемых металлических имплантатов намного превышает требования для успешного спондилодеза и может привести к послеоперационным осложнениям, таким как дегенерация смежного уровня [4, 5 ), остеопения тела позвонка, связанная с несущим эффектом жесткого инструментария [6], и ослабление винтов, особенно у пациентов с остеопорозом [7]. Кроме того, рассеяние, вызванное металлами, связанное с использованием металлических сплавов при спондилодезе, снижает надежность методов визуализации, таких как КТ, МРТ, в послеоперационном наблюдении и лечении [8].

Полужесткие системы фиксации, в которых используются неметаллические материалы, были разработаны для устранения этих недостатков, присущих металлическим инструментам [9]. Одной из альтернативных материалов является термопластичный биосовместимый полимер полиэфирэфиркетон (PEEK). Биомеханические исследования, сравнивающие стержни систем заднего спондилодеза, изготовленные из титанового сплава и PEEK, показали, что система стержней из PEEK обеспечивает повышенное распределение нагрузки вдоль передней колонны и более низкое напряжение на границе кости и винта. Это потенциально снижает риск дегенерации смежного уровня, потери кости тела позвонка и ослабления винтов [9]., 10]. Будучи радиографически прозрачными, спинальные инструменты со стержнями из PEEK меньше мешают послеоперационной визуализации, что облегчает рентгенографическое наблюдение в области стержней [9, 10].

Это потенциально снижает риск дегенерации смежного уровня, потери кости тела позвонка и ослабления винтов [9]., 10]. Будучи радиографически прозрачными, спинальные инструменты со стержнями из PEEK меньше мешают послеоперационной визуализации, что облегчает рентгенографическое наблюдение в области стержней [9, 10].

Остающимся недостатком полужестких систем стержней из ПЭЭК является их неспособность обеспечить достаточную первичную стабильность для спондилодеза из-за микродвижений, связанных с меньшей прочностью и модулем упругости ПЭЭК по сравнению с металлами [8–10]. Чтобы придать PEEK большую прочность и жесткость, в последние годы в ортопедической хирургии и хирургии позвоночника был внедрен композит на основе матрицы PEEK, армированной углеродными волокнами (CFR-PEEK). Было показано, что ортопедические имплантаты, изготовленные из композита CFR-PEEK с долей углеродных волокон около 60% по объему, имеют механические свойства (например, модуль упругости и усталостную деформацию), эквивалентные свойствам кортикальной кости, с многообещающими результатами в хирургии позвоночника. [11–14].

[11–14].

Система транспедикулярных винтов CarboClear (CarboFix Orthopedics Ltd., Герцлия, Израиль) — это новая система фиксации позвоночника, полностью состоящая из композита CFR-PEEK (т. е. стержней и транспедикулярных винтов).

Предварительные отчеты о системе CarboClear для лечения опухолей позвоночника были недавно опубликованы и показали результаты, сравнимые со стандартной титановой системой с точки зрения осложнений, стабильности и функциональных показателей [13, 14].

В этом исследовании исследуются механические свойства системы CarboClear. Насколько нам известно, ни одно из предыдущих исследований не оценивало механические свойства системы фиксации позвоночника, полностью изготовленной из композита CFR-PEEK. (Фигура 1).

2. Материалы и методы

Исследование проводилось в лаборатории производителя CarboFix Orthopedics Ltd. (Герцлия, Израиль), которая оказала финансовую поддержку исследованию, но не участвовала в написании и редактировании рукописи. Все эксперименты проводились в соответствии со строгими протоколами Американского общества испытаний и материалов (ASTM).

Все эксперименты проводились в соответствии со строгими протоколами Американского общества испытаний и материалов (ASTM).

Испытываемые образцы CFR-PEEK включали полиаксиальные транспедикулярные винты диаметром 6,5 мм с прямыми стержнями диаметром 6,0 мм и их фиксирующими элементами. Инструкции производителя строго соблюдались при сборке имплантата.

Были проведены следующие механические испытания: (1) Испытание на изгиб при статическом осевом сжатии: испытание проводили в соответствии со стандартом ASTM F1717 [15], имитируя модель вертебрэктомии через большой зазор между двумя полиэтиленами сверхвысокой молекулярной массы (СВМПЭ). блоки, имитирующие два позвонка. Были протестированы шесть конструкций CFR-PEEK, каждая из которых включала четыре транспедикулярных винта и два стержня. Аппаратура состояла из двух блоков СВМПЭ (с пределом прочности при растяжении 40 ± 3 МПа), прикрепленных металлическими шарнирными штифтами к боковым опорам испытательной машины (Testometric M350-10 kN, Testometric Ltd. , Великобритания) и прикрепленных к приводу и к тензодатчик. Конструкция блока опоры верхней стороны-верхний блок СВМПЭ и конструкция блока поддержки нижней стороны-блок СВМПЭ были выровнены. Центральная ось каждого шарнирного штифта была перпендикулярна и совмещена с осью нагрузки испытательной машины. В соответствии с рекомендацией ASTM F1717 активная длина продольного элемента (стержня) была установлена равной 76 мм, а плечо момента блока — 40 мм (рис. 2). Скорость нагрузки составляла 5 мм/мин. Для каждой тестируемой сборки были построены тестовые графики зависимости нагрузки от смещения, и характер отказа каждой конструкции был задокументирован. (2) Испытание на усталостное сжатие и изгиб при осевом сжатии: испытание проводилось в соответствии с протоколом ASTM F1717. Были протестированы шесть конструкций CFR-PEEK, каждая из которых включала четыре транспедикулярных винта и два стержня. Использовался тот же аппарат, что и для испытания на изгиб при статическом осевом сжатии. Образцы были испытаны с использованием усталостной системы Instron 8871.

, Великобритания) и прикрепленных к приводу и к тензодатчик. Конструкция блока опоры верхней стороны-верхний блок СВМПЭ и конструкция блока поддержки нижней стороны-блок СВМПЭ были выровнены. Центральная ось каждого шарнирного штифта была перпендикулярна и совмещена с осью нагрузки испытательной машины. В соответствии с рекомендацией ASTM F1717 активная длина продольного элемента (стержня) была установлена равной 76 мм, а плечо момента блока — 40 мм (рис. 2). Скорость нагрузки составляла 5 мм/мин. Для каждой тестируемой сборки были построены тестовые графики зависимости нагрузки от смещения, и характер отказа каждой конструкции был задокументирован. (2) Испытание на усталостное сжатие и изгиб при осевом сжатии: испытание проводилось в соответствии с протоколом ASTM F1717. Были протестированы шесть конструкций CFR-PEEK, каждая из которых включала четыре транспедикулярных винта и два стержня. Использовался тот же аппарат, что и для испытания на изгиб при статическом осевом сжатии. Образцы были испытаны с использованием усталостной системы Instron 8871. Образцы оценивали при ряде повышенных уровней нагрузки (определяемой как процент от средней предельной нагрузки на изгиб при осевом сжатии, обнаруженной при испытании на изгиб при статическом осевом сжатии, описанном выше, т.е. 50%, 75%). Конструкции испытывали в фосфатно-солевом буферном растворе при температуре 37°С. Частота цикла была установлена на уровне 2 Гц. Конечная точка теста определялась как отказ конструкции или завершение 5 × 10 6 циклов без сбоев. Были построены графики зависимости нагрузки от количества циклов и смещения от количества циклов (рис. 3). (3) Испытание на статическое кручение: снова испытание проводили в соответствии с протоколом ASTM F1717 с использованием аналогичного устройства с добавлением алюминиевые блоки между блоками UHMWPE и опорной плитой, чтобы предотвратить вращение вокруг оси шарнира. Были протестированы четыре конструкции CFR-PEEK, каждая из которых включала четыре транспедикулярных винта и два стержня. Образцы испытывали на машине для испытаний на растяжение/сжатие (Testometric M350-10 kN) со скоростью 6 град/мин.

Образцы оценивали при ряде повышенных уровней нагрузки (определяемой как процент от средней предельной нагрузки на изгиб при осевом сжатии, обнаруженной при испытании на изгиб при статическом осевом сжатии, описанном выше, т.е. 50%, 75%). Конструкции испытывали в фосфатно-солевом буферном растворе при температуре 37°С. Частота цикла была установлена на уровне 2 Гц. Конечная точка теста определялась как отказ конструкции или завершение 5 × 10 6 циклов без сбоев. Были построены графики зависимости нагрузки от количества циклов и смещения от количества циклов (рис. 3). (3) Испытание на статическое кручение: снова испытание проводили в соответствии с протоколом ASTM F1717 с использованием аналогичного устройства с добавлением алюминиевые блоки между блоками UHMWPE и опорной плитой, чтобы предотвратить вращение вокруг оси шарнира. Были протестированы четыре конструкции CFR-PEEK, каждая из которых включала четыре транспедикулярных винта и два стержня. Образцы испытывали на машине для испытаний на растяжение/сжатие (Testometric M350-10 kN) со скоростью 6 град/мин. Графики зависимости крутящего момента от углового смещения были построены для каждой протестированной сборки (рис. 4). (4) Испытание на осевую прочность на вырыв винта: это испытание было разработано для измерения осевой прочности транспедикулярного винта из CFR-PEEK. выполнено в соответствии с ASTM F2193 и стандартов ASTM F543 [15, 16]. Четыре полиаксиальных транспедикулярных винта CFR-PEEK (диаметр 6,5 мм, длина 35 мм) были вставлены в блок из жесткого пенополиуретана (плотность 0,32 г/см3), широко используемый заменитель трупной кости с более однородными свойствами материала [17]. Конструкцию монтировали на испытательную машину Testometric M350-10 kN. Постоянную растягивающую нагрузку прикладывали со скоростью 5 мм/мин вдоль оси винта до тех пор, пока винт не оторвался от испытательного блока или не сломался (рис. 5).

Графики зависимости крутящего момента от углового смещения были построены для каждой протестированной сборки (рис. 4). (4) Испытание на осевую прочность на вырыв винта: это испытание было разработано для измерения осевой прочности транспедикулярного винта из CFR-PEEK. выполнено в соответствии с ASTM F2193 и стандартов ASTM F543 [15, 16]. Четыре полиаксиальных транспедикулярных винта CFR-PEEK (диаметр 6,5 мм, длина 35 мм) были вставлены в блок из жесткого пенополиуретана (плотность 0,32 г/см3), широко используемый заменитель трупной кости с более однородными свойствами материала [17]. Конструкцию монтировали на испытательную машину Testometric M350-10 kN. Постоянную растягивающую нагрузку прикладывали со скоростью 5 мм/мин вдоль оси винта до тех пор, пока винт не оторвался от испытательного блока или не сломался (рис. 5).

3. Результаты

(1) Испытание на изгиб при статическом осевом сжатии: шесть образцов конструкции CFR-PEEK с транспедикулярными винтами диаметром 6,5 мм и стержнями диаметром 6,0 мм были испытаны в соответствии с протоколом ASTM F1717. Результаты испытаний сведены в Таблицу 1. Вид разрушения для всех протестированных образцов CFR-PEEK заключался в проскальзывании соединения стержень-винт при вращении. мм педикулярные винты и 6,0-мм стержни были испытаны в соответствии с протоколом ASTM F1717. Результаты испытаний приведены в таблице 2. При увеличении уровней нагрузки до (включительно) 300 Н (включительно) (83% предельной осевой нагрузки на изгиб) разрушений не произошло, и испытанные образцы выдержали 5 × 10 6 проходит успешно без признаков разрушения, ослабления соединений, пластической деформации компонентов или конструкции или других признаков отказа. Микроскопическое исследование поверхности компонентов с помощью цифрового микроскопа с диапазоном увеличения от х20 до х200 (серия Keyence VHX-700F, Keyence Co., IL, USA) не выявило повреждений, таких как трещины, расслоения или царапины. Замеры конструкции, выполненные по завершении 5 × 10 6 циклов, не выявили изменения эффективной длины стержней (межцентровое расстояние между двумя продольно соединенными запорными элементами осталось равным 76 мм), что свидетельствует об отсутствии остаточного изгиба стержней.

Результаты испытаний сведены в Таблицу 1. Вид разрушения для всех протестированных образцов CFR-PEEK заключался в проскальзывании соединения стержень-винт при вращении. мм педикулярные винты и 6,0-мм стержни были испытаны в соответствии с протоколом ASTM F1717. Результаты испытаний приведены в таблице 2. При увеличении уровней нагрузки до (включительно) 300 Н (включительно) (83% предельной осевой нагрузки на изгиб) разрушений не произошло, и испытанные образцы выдержали 5 × 10 6 проходит успешно без признаков разрушения, ослабления соединений, пластической деформации компонентов или конструкции или других признаков отказа. Микроскопическое исследование поверхности компонентов с помощью цифрового микроскопа с диапазоном увеличения от х20 до х200 (серия Keyence VHX-700F, Keyence Co., IL, USA) не выявило повреждений, таких как трещины, расслоения или царапины. Замеры конструкции, выполненные по завершении 5 × 10 6 циклов, не выявили изменения эффективной длины стержней (межцентровое расстояние между двумя продольно соединенными запорными элементами осталось равным 76 мм), что свидетельствует об отсутствии остаточного изгиба стержней. появились стержни. Во всех конструкциях четыре соединения были целыми, без заметных повреждений или ослаблений. Расстояние между верхней поверхностью тюльпана и стержнем было измерено для всех четырех взаимосвязей в каждой конструкции, и было обнаружено, что оно находится в пределах требуемого диапазона, что указывает на отсутствие ослабления/разборки компонентов во время испытания. Кроме того, для каждой конструкции были измерены расстояния между блоками СВМПЭ в различных точках, что показало, что блоки остались параллельными друг другу (т. е. не произошло проскальзывания головок винтов или изгиба стержней). При уровне нагрузки 343 Н (95% от предельной осевой нагрузки на сжатие и изгиб), испытанный образец разрушился после 150 циклов из-за проскальзывания головки полиаксиального винта внутри винтового тюльпана. (3) Статическое испытание на кручение: в общей сложности четыре образца конструкции CFR-PEEK с ножкой 6,5 мм. винты и стержни диаметром 6,0 мм оценивали в соответствии со стандартом ASTM F1717.

появились стержни. Во всех конструкциях четыре соединения были целыми, без заметных повреждений или ослаблений. Расстояние между верхней поверхностью тюльпана и стержнем было измерено для всех четырех взаимосвязей в каждой конструкции, и было обнаружено, что оно находится в пределах требуемого диапазона, что указывает на отсутствие ослабления/разборки компонентов во время испытания. Кроме того, для каждой конструкции были измерены расстояния между блоками СВМПЭ в различных точках, что показало, что блоки остались параллельными друг другу (т. е. не произошло проскальзывания головок винтов или изгиба стержней). При уровне нагрузки 343 Н (95% от предельной осевой нагрузки на сжатие и изгиб), испытанный образец разрушился после 150 циклов из-за проскальзывания головки полиаксиального винта внутри винтового тюльпана. (3) Статическое испытание на кручение: в общей сложности четыре образца конструкции CFR-PEEK с ножкой 6,5 мм. винты и стержни диаметром 6,0 мм оценивали в соответствии со стандартом ASTM F1717. Результаты представлены в таблице 3. Вид разрушения – проскальзывание сферической головки винта относительно стержня (проскальзывание сферической головки винта внутри тюльпана). (4) Испытание на прочность на осевое выдергивание винта: всего четыре образца. полиаксиальных транспедикулярных винтов CFR-PEEK (диаметр 6,5 мм, длина 35 мм) были испытаны в соответствии с ASTM F219.3 и стандарты ASTM F543, если применимо. Таблица 4 суммирует результаты испытаний. Неисправность во всех случаях связана с пенополиуретаном. Ни на одном винте не обнаружено поломок.

Результаты представлены в таблице 3. Вид разрушения – проскальзывание сферической головки винта относительно стержня (проскальзывание сферической головки винта внутри тюльпана). (4) Испытание на прочность на осевое выдергивание винта: всего четыре образца. полиаксиальных транспедикулярных винтов CFR-PEEK (диаметр 6,5 мм, длина 35 мм) были испытаны в соответствии с ASTM F219.3 и стандарты ASTM F543, если применимо. Таблица 4 суммирует результаты испытаний. Неисправность во всех случаях связана с пенополиуретаном. Ни на одном винте не обнаружено поломок.

4. Обсуждение

Системы фиксации позвоночника, изготовленные из композитных материалов, таких как CFR-PEEK, недавно появились как многообещающие инновации в хирургии позвоночника. Это исследование является первым, в котором тестируются механические свойства системы CarboClear, новой системы фиксации позвоночника, полностью изготовленной (винты и стержни) из композитного материала CRF-PEEK.

Мы протестировали систему транспедикулярных винтов CFR-PEEK, используя различные механические тесты в соответствии со стандартами ASTM, чтобы оценить, сопоставимы ли ее механические свойства с опубликованными данными о других широко используемых металлических системах фиксации позвоночника.

Средняя предельная нагрузка при изгибе и предельная нагрузка при изгибе системы CFR-PEEK составляли 322 Н и 363 Н соответственно, что сравнимо со значениями, указанными для системы Moss Miami Ti (DePuy, Варшава, Индиана, США) (299 и 499 с.ш. соответственно) и выше, чем для открытой системы Synergy VLS (Biomet Spine, Брумфилд, Колорадо, США) (214 с.ш. и 29 с.ш.2 N соответственно) [18]. Жесткость на изгиб системы CarboClear была выше значений, указанных для титановых систем (жесткость на изгиб CarboClear составила 45 Н/мм по сравнению с 24 Н/м и 33 Н/мм для систем Moss Miami Ti и Synergy VLS Open соответственно). . Это неожиданный и менее благоприятный вывод, учитывая, что одним из известных преимуществ имплантатов CFR-PEEK является их полужесткость по сравнению с металлическими имплантатами, которая должна обеспечивать большее распределение нагрузки и избегать недостатков жесткого инструментария. Более высокая доля углеродных волокон, диспергированных в матрице PEEK, может объяснить эту большую жесткость на изгиб; однако это объяснение маловероятно, поскольку система CarboClear разработана таким образом, чтобы содержать примерно 60% углеродных волокон по объему, что должно обеспечивать жесткость, подобную жесткости кости [11, 12], но не выше, чем у металлических имплантатов. Для выяснения природы этого вывода могут потребоваться дополнительные исследования.

Для выяснения природы этого вывода могут потребоваться дополнительные исследования.

Система CFR-PEEK не показала признаков усталости при увеличении циклических осевых сжимающих нагрузок до 300 Н (83% предельной нагрузки на изгиб) и успешно выдержала не менее 5 × 10 6 циклов без признаков механического разрушения . Это соответствует критериям приемлемости испытаний, согласно которым все образцы, испытанные при нагрузках ниже 75 % от предельной нагрузки на изгиб, должны выдержать 5 × 10 6 циклов без разрушения. И системы Moss Miami Ti, и Synergy VLS Open показали меньшую усталостную выносливость и вышли из строя при предельной нагрузке 75% после 0,04 × 10 6 и 0,98 × 10 6 циклов соответственно [18]. Превосходная усталостная прочность системы CFR-PEEK может быть связана с более высокой эластичностью CFR-PEEK, а также с собственными свойствами композитного материала. [19] ], система позвоночника USS (DePuy Synthes, Цухвиль, Швейцария) (2,2 Нм/град) [19] и системы Moss Miami Ti (1,8 Нм/град) [20]. Вид разрушения испытанных нами образцов CFR-PEEK заключался в проскальзывании сферической головки винта относительно стержня (т. е. проскальзывании сферического винта внутри винтового тюльпана). Аналогичная картина отказа, связанная с механизмом соединения между головкой многоосного винта и его валом, была обнаружена также в упомянутых выше системах Revolve и USS [19, 20].

Вид разрушения испытанных нами образцов CFR-PEEK заключался в проскальзывании сферической головки винта относительно стержня (т. е. проскальзывании сферического винта внутри винтового тюльпана). Аналогичная картина отказа, связанная с механизмом соединения между головкой многоосного винта и его валом, была обнаружена также в упомянутых выше системах Revolve и USS [19, 20].

Прочность транспедикулярных винтов CFR-PEEK 6,5 мм в осевом направлении, наблюдаемая в наших испытаниях (2 037 Н), сравнима с прочностью на отрыв винтов Moss Miami 6,9.мм транспедикулярный винт (1888 Н) и транспедикулярный винт Cotrel-Dubousset 6,5 мм (Medtronic Sofamor Danek, Мемфис, Теннесси) (1895 Н) [17]. Все винтовые системы вышли из строя на границе винт-пенополиуретан без структурных повреждений самого винта.

Наша приверженность протоколу модели вертебрэктомии ASTM F1717 может рассматриваться как ограничение исследования, поскольку было показано, что протокол F1717 представляет собой наихудшее состояние нагрузки, которое может фактически не отражать нагрузку в повседневной деятельности [21] .

5. Заключение

Мы продемонстрировали, что система фиксации позвоночника из композитного материала, состоящая из транспедикулярных винтов и стержней CFR-PEEK, имеет механические свойства, сравнимые со свойствами других широко используемых систем из титана, с превосходными усталостными свойствами. Сопротивление усталости, модуль упругости, который очень похож на модуль упругости кости, рентгенопрозрачность и отсутствие артефактов на КТ/МРТ систем фиксации позвоночника, полностью изготовленных из CFR-PEEK, могут иметь преимущества по сравнению с традиционными системами фиксации позвоночника, изготовленными из металлических сплавов. Для оценки эффективности системы CarboClear с течением времени требуется продолжение клинических исследований с участием большой когорты пациентов, различных хирургических показаний и долгосрочного наблюдения.

Доступность данных

Данные, использованные для поддержки результатов этого исследования, можно получить у соответствующего автора по запросу.

Раскрытие информации

Спонсоры не участвовали в написании и редактировании рукописи.

Конфликт интересов

Авторы заявляют об отсутствии конфликта интересов в связи с публикацией данной статьи.

Благодарности

Исследование проводилось в лаборатории производителя CarboFix Orthopedics Ltd. (Герцлия, Израиль), которая оказала финансовую поддержку исследованию.

Ссылки

H. Yoshihara, «Стержни в хирургии позвоночника: обзор литературы», The Spine Journal , vol. 13, нет. 10, стр. 1350–1358, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

К. М. Боно и К. К. Ли, «Критический анализ тенденций в области спондилодеза при дегенеративных заболеваниях дисков за последние 20 лет», Spine , vol. 29, стр. 455–463, 2004.

Посмотреть по адресу:

Google Scholar

N.

Boos и J. Webb, «Фиксация транспедикулярными винтами при заболеваниях позвоночника: европейский взгляд», European Spine Journal , vol. 6, стр. 2–18, 1997.

Boos и J. Webb, «Фиксация транспедикулярными винтами при заболеваниях позвоночника: европейский взгляд», European Spine Journal , vol. 6, стр. 2–18, 1997.Посмотреть по адресу:

Сайт издателя | Google Scholar

Дж. М. Хайсмит, Л. М. Тумиалан и Г. Э. Родтс-младший, «Гибкие стержни и случай для динамической стабилизации», Neurosurgical Focus , vol. 22, стр. 1–5, 2007 г.

Посмотреть по адресу:

Сайт издателя | Академия Google

М. Д. Рам и Б. Б. Холл, «Дегенерация смежного сегмента после поясничного спондилодеза с инструментами: ретроспективное исследование», Journal of Spinal Disorders , vol. 9, стр. 392–400, 1996.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Т. Г. Крейвен, У.

Л. Карсон, М. А. Ашер и др., «Влияние жесткости имплантата на минеральную плотность обойденной кости и жесткость фасеточного слияния позвоночника собаки», Spine , vol. 19, стр. 1664–1673, 1994.

Л. Карсон, М. А. Ашер и др., «Влияние жесткости имплантата на минеральную плотность обойденной кости и жесткость фасеточного слияния позвоночника собаки», Spine , vol. 19, стр. 1664–1673, 1994.Посмотреть по адресу:

Сайт издателя | Google Scholar

F. Galbusera, D. Volkheimer, S. Reitmaier, N. Berger-Roscher, A. Kienle и H. J. Wilke, «Расшатывание транспедикулярных винтов: клинически значимое осложнение?» European Spine Journal , vol. 24, нет. 5, стр. 1005–1016, 2015.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. К. Поннаппан, Х. Серхан, Б. Зарда, Р. Патель, Т. Альберт и А. Р. Ваккаро, «Биомеханическая оценка и сравнение системы стержней из полиэфиркетона с традиционной фиксацией титановыми стержнями», The Spine Journal , vol. 9, нет. 3, стр. 263–267, 2009 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

М. Ф. Горнет, Ф. В. Чан, Дж. К. Коулман и др., «Биомеханическая оценка системы стержней из ПЭЭК для полужесткой фиксации поясничных фузионных конструкций», Journal of Biomechanical Engineering , vol. 133, нет. 8, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

F. Galbusera, C. M. Bellini, F. Anasetti, C. Ciavarro, A. Lovi и M. Brayda-Bruno, «Жесткие и гибкие устройства для стабилизации позвоночника: биомеханическое сравнение», Медицинская инженерия и физика , том. 33, нет. 4, стр. 490–496, 2011.

Посмотреть по адресу:

Сайт издателя | Google Scholar

C. S. Li, C. Vannabouathong, S. Sprague и M. Bhandari, «Использование армированного углеродным волокном (cfr) материала PEEK в ортопедических имплантатах: систематический обзор», Clinical Medicine Insights: Артрит и скелетно-мышечные заболевания , vol.

8, стр. 33–45, 2015 г.

8, стр. 33–45, 2015 г.Посмотреть по адресу:

Сайт издателя | Академия Google

D. J. Hak, C. Mauffrey, D. Seligson, and B. Lindeque, «Использование композитных имплантатов, армированных углеродным волокном, в ортопедической хирургии», Orthopedics , vol. 37, нет. 12, стр. 825–830, 2014.

Посмотреть по адресу:

Сайт издателя | Google Scholar

G. Tedesco, A. Gasbarrini, S. Bandiera, R. Ghermandi и S. Boriani, «Композитные имплантаты PEEK/углеродное волокно могут повысить эффективность лучевой терапии при лечении опухолей позвоночника», Журнал хирургии позвоночника , том. 3, нет. 3, стр. 323–329, 2017.

Посмотреть по адресу:

Сайт издателя | Google Scholar

С. Бориани, Г. Тедеско, Л. Мин и др.

, «Система фиксации PEEK, армированная углеродным волокном, при лечении опухолей позвоночника: предварительный отчет», European Spine Journal , vol. 27, нет. 4, стр. 874–881, 2018 г.

, «Система фиксации PEEK, армированная углеродным волокном, при лечении опухолей позвоночника: предварительный отчет», European Spine Journal , vol. 27, нет. 4, стр. 874–881, 2018 г.Посмотреть по адресу:

Сайт издателя | Google Scholar

В. К. Гоэл, М. М. Панджаби, А. Г. Патвардхан, А. П. Дорис и Х. Серхан, «Американское общество испытаний и материалов. Протоколы испытаний для оценки спинальных имплантатов» Журнал хирургии костей и суставов (американский) , том. 88, нет. 2, стр. 103–109, 2006 г.

Посмотреть по адресу:

Сайт издателя | Google Scholar

А. Койстинен, С. Сантавирта и Р. Лаппалайнен, «Устройство для проверки крутящего момента при введении и удалении костных винтов», Труды Института инженеров-механиков, часть H: Journal of Engineering in Medicine , том. 217, нет.

6, стр. 503–508, 2003.

6, стр. 503–508, 2003.Посмотреть по адресу:

Сайт издателя | Академия Google

C. C. Hsu, C. K. Chao, J. L. Wang, S. M. Hou, Y. T. Tsai и J. Lin, «Увеличение прочности на отрыв спинальных транспедикулярных винтов с коническим сердечником: биомеханические тесты и анализ методом конечных элементов», Journal of Orthopedic Research , том. 23, нет. 4, стр. 788–794, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Р. Э. Стэнфорд, А. Х. Лефлер, П. М. Стэнфорд и В. Р. Уолш, «Конструкции многоосных транспедикулярных винтов: статические и динамические механические испытания», Позвоночник , том. 29, нет. 4, стр. 367–375, 2004.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Д.

Кубош, Э. Дж. Кубош, Б. Георгиев и др., «Биомеханическое исследование минимально инвазивной системы стабилизации заднего отдела позвоночника в сравнении с универсальной спинальной системой (USS)», BMC Musculoskelet Disord , vol. . 17, с. 134, 2016.

Кубош, Э. Дж. Кубош, Б. Георгиев и др., «Биомеханическое исследование минимально инвазивной системы стабилизации заднего отдела позвоночника в сравнении с универсальной спинальной системой (USS)», BMC Musculoskelet Disord , vol. . 17, с. 134, 2016.Посмотреть по адресу:

Сайт издателя | Google Scholar

Д. Кок, П. Дж. Фиркинс, Ф. Х. Вапстра и А. Г. Вельдхуизен, «Новая пояснично-задняя система фиксации, металлическая спинальная система памяти: механическая оценка in vitro», BMC Заболевания опорно-двигательного аппарата , vol. 14, с. 269, 2013.

Посмотреть по адресу:

Сайт издателя | Google Scholar

Л. Ла Барбера, Ф. Гальбусера, Х. Дж. Уилке и Т. Вилла, «Доклиническая оценка устройств для задней стабилизации позвоночника: могут ли текущие стандарты соответствовать основным повседневным действиям?» European Spine Journal , vol.

Boos и J. Webb, «Фиксация транспедикулярными винтами при заболеваниях позвоночника: европейский взгляд», European Spine Journal , vol. 6, стр. 2–18, 1997.

Boos и J. Webb, «Фиксация транспедикулярными винтами при заболеваниях позвоночника: европейский взгляд», European Spine Journal , vol. 6, стр. 2–18, 1997. Л. Карсон, М. А. Ашер и др., «Влияние жесткости имплантата на минеральную плотность обойденной кости и жесткость фасеточного слияния позвоночника собаки», Spine , vol. 19, стр. 1664–1673, 1994.

Л. Карсон, М. А. Ашер и др., «Влияние жесткости имплантата на минеральную плотность обойденной кости и жесткость фасеточного слияния позвоночника собаки», Spine , vol. 19, стр. 1664–1673, 1994.

8, стр. 33–45, 2015 г.

8, стр. 33–45, 2015 г. , «Система фиксации PEEK, армированная углеродным волокном, при лечении опухолей позвоночника: предварительный отчет», European Spine Journal , vol. 27, нет. 4, стр. 874–881, 2018 г.

, «Система фиксации PEEK, армированная углеродным волокном, при лечении опухолей позвоночника: предварительный отчет», European Spine Journal , vol. 27, нет. 4, стр. 874–881, 2018 г. 6, стр. 503–508, 2003.

6, стр. 503–508, 2003. Кубош, Э. Дж. Кубош, Б. Георгиев и др., «Биомеханическое исследование минимально инвазивной системы стабилизации заднего отдела позвоночника в сравнении с универсальной спинальной системой (USS)», BMC Musculoskelet Disord , vol. . 17, с. 134, 2016.

Кубош, Э. Дж. Кубош, Б. Георгиев и др., «Биомеханическое исследование минимально инвазивной системы стабилизации заднего отдела позвоночника в сравнении с универсальной спинальной системой (USS)», BMC Musculoskelet Disord , vol. . 17, с. 134, 2016.