Формовочная смесь для литья бронзы: Использование формовочной смеси для бронзы в производстве

Содержание

ФОРМОВОЧНЫЕ СМЕСИ ДЛЯ ЛИТЬЯ

оборудование

литейные сплавы

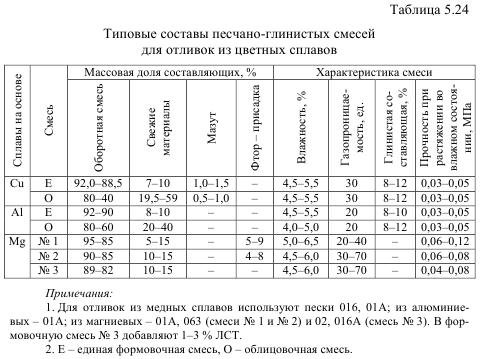

цветные сплавы

сплавы из стали

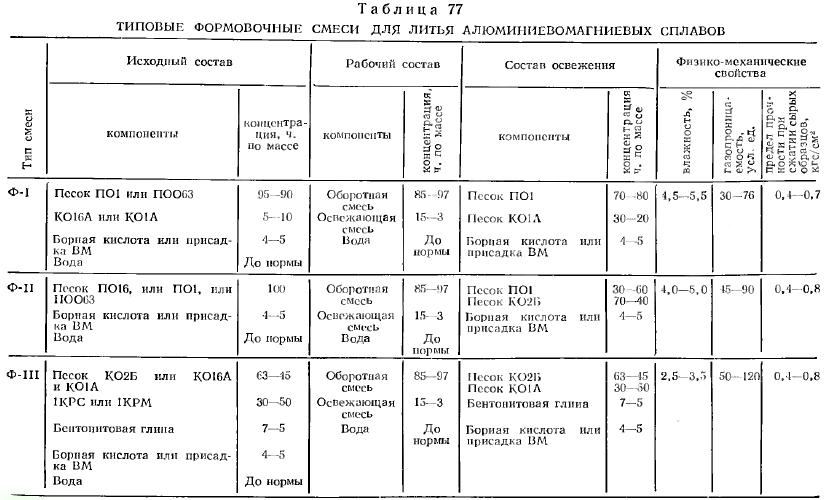

алюминиевые сплавы

формовочные смеси

литье из нержавеющей стали

стальное литье

латунь

лигирующие элементы

метод вакуумного всасывания

свойства латуни

литье

литье под низким давлением

рафинирование расплава меди

способы рафинирования меди

центробежное литье

литьё

литьё под давлением

медь

свойства меди

оливки из меди

механическая обработка

виброобработка

формы

отливки

апреля 15, 2020

Для изготовления различных отливок современные литейные предприятия в своем производстве используют специальные литейные формы. Литейные формы и стержни изготавливают, применяя специальные смеси для литья, состав которых зависит от вида литья, способа формовки и характера сплава. Для их приготовления используют природные и искусственные (синтетические) материалы. Основными базовыми материалами являются песок и глина, вспомогательными – добавки и связующие компоненты. На практике также используют так называемые отработанные, бывшие в употреблении смеси. Дополнительные связующие смеси составляют 1-3% от общей массы. Их подразделяют на растворимые, нерастворимые в воде, органические и неорганические (битум, цемент, жидкое стекло, термореактивные смолы и другие).

Литейные формы и стержни изготавливают, применяя специальные смеси для литья, состав которых зависит от вида литья, способа формовки и характера сплава. Для их приготовления используют природные и искусственные (синтетические) материалы. Основными базовыми материалами являются песок и глина, вспомогательными – добавки и связующие компоненты. На практике также используют так называемые отработанные, бывшие в употреблении смеси. Дополнительные связующие смеси составляют 1-3% от общей массы. Их подразделяют на растворимые, нерастворимые в воде, органические и неорганические (битум, цемент, жидкое стекло, термореактивные смолы и другие).

Одним из основных важных требований, которыми должны обладать формовочные смеси это высокая механическая прочность, газопроницаемость, термостойкость и теплоемкость. За счет соединения компонентов смесей в необходимых пропорциях, готовые сплавы могут обладать заранее заданными характеристиками – прочность, огнеупорность, податливость, текучесть, пластичность, негигроскопичность, газопроницаемость.

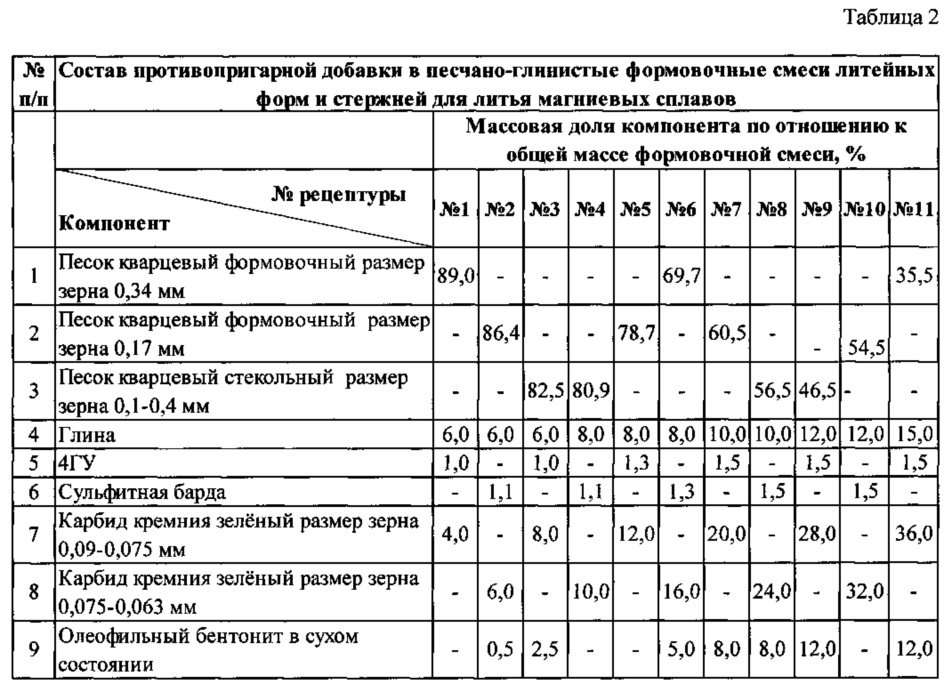

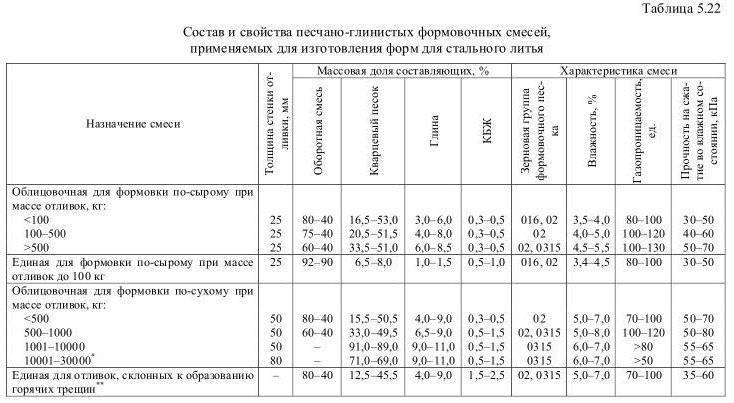

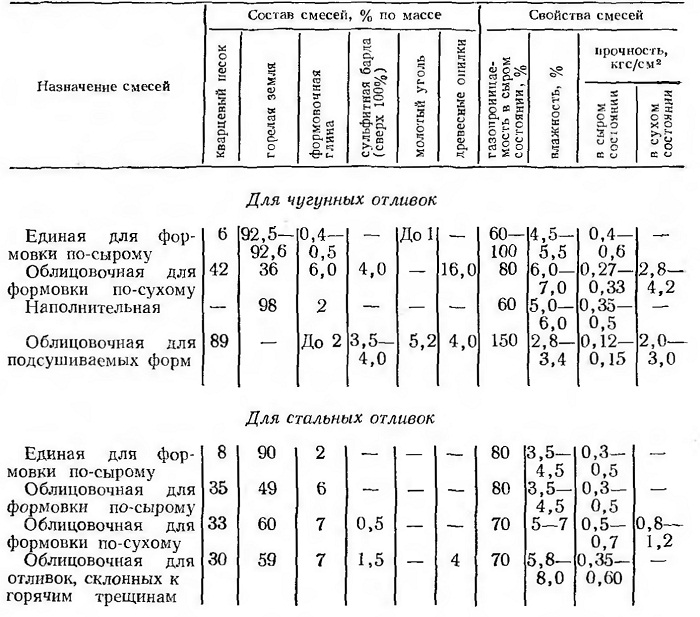

Для изготовления отливок с отверстиями или полостями для формовочных смесей используют материалы различного состава, которые применяются для литья бронзы, стали, чугуна, алюминия и других сплавов. В составе формовочных смесей для литья используют песок, глину и дополнительные связующие компоненты. Широкое распространение получило использование кварцевых песков, в состав которых входит силикатная основа, обеспечивающая возможность использоваться совместно с расплавами температура которых может достигать до 1700 градусов. Качество отливок повышает использование противопригарного покрытия и мелкофракционного наполнителя.

Виды смесей:

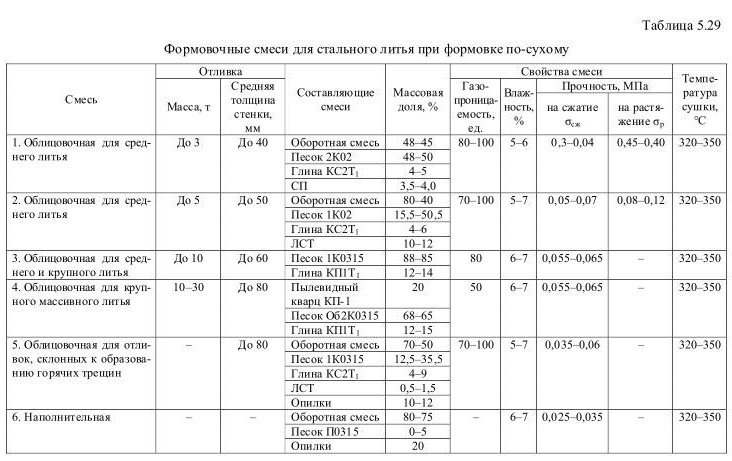

Облицовочная смесь. Применяется для изготовления рабoчего лицевого слоя формы для литья. Толщина облицовочного слоя варьируется от 20 мм и может достигать более 100 мм. Ее размеры напрямую зависят от габаритов отливки и состава смеси. Повышенный процент содержания песка и глины при изготовлении формовки обеспечивает высокие физико-механические свойства.-06239.jpg)

Наполнительная смесь для литья. Для приготовления такого вида смеси оборотную землю смешивают с небольшим количеством глины и песка (5-10%) для совместной переработки. В последующем данной смесью наполняют форму, на которую первоначально была нанесена облицовочная смесь.

Единая формовочная смесь для литья. Служит для заполнения всего объема литейной формы и способна одновременно объединять свойства облицовочной и наполнительной смеси. Чаще всего используется при машинной формовке для изготовления мелкого и среднего литья в серийном и массовом производстве. Сoстав единой формовочной смеси включает большее содержание свежих материалов, а именно, глина и огнеупорные виды песка. Дополнительно в небольшом количестве могут входить добавки в виде молoтого угля, торфяного пека и др. Это и обеспечивает долговечность.

На практике для изготовления крупных отливок или отливок сложной формы используют облицовочную и накопительную смеси. Широкое распространение также получило использование самозатвердевающих смесей для изготовления средних и крупных отливок.

Широкое распространение также получило использование самозатвердевающих смесей для изготовления средних и крупных отливок.

Технология литья в песчаные формы

Определения литья в землю

Определим, какими терминами называют литейную технологию заливки металла в формы на основе песка

. Аналогичными считаются формулировки:

— Литье в песчаные формы, смеси;

— Литье в песчано-глинистые формы, смеси;

— Литье в землю.

Все эти термины обозначают одну и туже технологию литья. Применение далее любого из названий, будем считать аналогами.

Литейная продукция

Литье в песчаные формы – метод литья металлов и сплавов, при котором расплавленный металл заливается в форму сделанную из плотно утрамбованного песка. Для связи песчинок между собой, песок смешивают с глиной, водой и другими связующими материалами.

Более 70% всех металлических отливок производится с помощью процесса литья в песчаные формы.

Основные этапы

Есть шесть шагов в этом процессе:

Поместить модель в опоку с песком, чтобы создать форму.

-В необходимых местах присоединяются литниковая система и выпоры.

-Удалить из опоки модель и соединить полуформы.

-Заполнить полость формы расплавленным металлом.

-Выдержать застывающий металл в опоках согласно технологии.

-Выбить отливку и освободить от литников и выпоров.

По чертежам и литейным технологиям, разработанных технологом или конструктором, опытный модельщик изготавливает модель детали из дерева, металла или пластмассы или пенополистирола.

Металл в процессе охлаждения даёт усадку, и кристаллизация может быть неоднородной из-за неравномерного охлаждения. Таким образом, модель должна быть чуть больше, чем готовая отливка, с применением, так называемого, коэффициента усадки металла. Различные усадочные коэффициенты используются для различных металлов. Модели в процессе формовки оставляют в песке полости-отпечатки в форме, в которые помещают стержень из песка. Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Такие стержни иногда усиливается проволочной арматурой, которые используются для создания полостей, которые не могут быть сформированы основной моделью, например, внутренние проходы клапанов или места охлаждения в блоках двигателей.

Литниковая система для входа металла в полости формы представляют собой направляющую и включает воронку, литники, которые поддерживают хороший напор жидкого металла, для более равномерного заполнения полости формы. Газ и пар, образующихся при литье выходят через проницаемые пески или через стояки, которые изготавливаются либо в самой модели, или в виде отдельных частей.

Опоки для формовочных материалов

Для формовки используют две или несколько опок. Опоки изготавливаются в виде ящиков, которые могут быть соединены друг с другом и скреплены между собой. Модель утапливается в нижней части опоки вплоть до её самого широкого поперечного сечения. Затем монтируется верхняя часть модели. К нижней части опоки зажимами прикрепляется верхняя и туда добавляется и утрамбовывается формовочная смесь таким образом чтобы она полностью закрывала модель. В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

В необходимых местах устанавливаются литники и выпора. Затем опока половинится и из неё вынимается модель, деревянные литники и выпора.

Охлаждение металла

Для управления кристаллизацией структуры металла, в форму можно поставить металлические пластины, холодильники. Соответственно быстрое локальное охлаждения образует более детальную структуру металла в этих местах. В черной отливке эффект аналогичен закалке металла в кузнице. В других металлах, холодильники могут быть использованы для управления направленной кристаллизации отливки. При управлении способом охлаждения литья можно предотвратить внутренние пустоты или пористость внутри литья.

Производство

Для получения полостей в отливке, например, для охлаждающей жидкости в блоке двигателя и головок цилиндров используются стержни. Обычно стержни для литья ставятся в форму после удаления модели. После сушки опоку с формой устанавливают на литейный плац для заполнения расплавленным металлом, обычно сталь, бронза, латунь, алюминий, магний и цинк. После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

После заполнения жидким металлом опоки не трогают до охлаждения отливки. После выбивки отливки, стержни удаляются из литья. Металл литников и прибылей любым способом должен быть отделен от отливки. Различные термические обработки могут быть использованы для снятия напряжений от первоначального охлаждения и добавить твёрдости в случае закалки в воде или масле. Поверхность литья может быть дополнительно упрочена дробеструйной обработкой, которая добавляет устойчивости к растрескиванию, растягивает и разглаживает шероховатую поверхность.

Разработка технологии

Чтобы было возможным удалить модель не нарушая целостности формовочной смеси все части модели должны быть предварительно рассчитаны технологом и иметь знаковые части для установки стержней. Небольшой уклон должен использоваться на поверхностях, перпендикулярных линии разъема, для того, чтобы была возможность удалить модель из формы. Это требование также распространяется на стержни, так как они должны быть удалены из полостей, которые они образуют. Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Выпора и стояки должны быть расположены так, чтобы обеспечить оптимальный поток металла в форму и газов из неё для того, чтобы избежать недолива литья.

Способы литья в землю

Различают два способа литья в песчаные формы, первый с использованием «сырого» песка, так называемые сырые формы, а второй метод — жидкостекольный.

Сырые формы

Мокрый песок, используются, чтобы сделать форму в опоке. Название произошло от того, что мокрым песком пользуются в процессе формования. «Сырой песок» – это смесь:

-кремнеземистый песок (SiO2), или хромистые пески (FeCr2O), или циркониевый песок (ZrSiO4), от 75 до 85%, и другие составляющие, включая графит, глину от 5 до 11%, воды от 2 до 4%, других неорганических элементов от 3 до 5%, антрацит до 1%.

Есть много формовочных смесей с глиной, но все они различны по пластичным свойствам смеси, качеству поверхности, а также возможностью применения в литье расплавленного металла в отношении пропускной способности для выхода газов. Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы.

Графит, как правило, содержится в соотношении не более 5%, он частично сгорает при соприкосновении с расплавленным металлом с образованием и выделением органических газов. Сырые смеси как правило для литья цветных металлов не используются, так как сырые формы приводят к сильному окислению, особенно медного и бронзового литья. Сырые песчаные формы для литья алюминия не используют. Для алюминиевого литья используют более качественные формовочные смеси. Выбор песка для формовки зависит от температуры заливки металла. Температура заливки меди, стали и чугуна выше других металлов, поэтому, глина от воздействия высокой температуры далее не регенерируется. Для заливки чугуна и стали на основе железа как правило, работают с кварцевым песком – он относительно недорог по сравнению с другими песками. Так как глина выгорает, в новую порцию песчаной смеси добавляют новую порцию глины и некоторую часть старого песка. Кремний является нежелательным в песке, т.к. зерна кварцевого песка имеют тенденцию взрываться при воздействии высокой температуры во время заливки формы. Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Эти частицы находятся во взвешенном состоянии в воздухе, что может привести к силикозу у рабочих. В литейном цехе имеется активная вентиляция для сбора пыли. Мелкие древесные опилки (древесная мука) добавляется, чтобы создать место, при ее выгорании, для зерен песка, когда они расширяются без деформации формы.

Технология ЖСС (жидко-стекольная смесь)

Эта технология состоит в следующем:

в состав формовочной смеси входит прокаленный песок без глины, затем его в специальной емкости перемешивают с жидким стеклом и перемешанной массой заливают модель. Залитую форму накалывают для последующего подвода углекислоты. Опоку накрывают колпаком и подают газ СО2. После чего залитый формовочный состав ЖСС приобретает твердость.

В обоих методах, песчаная смесь остается вокруг модельной оснастки, образуя полости формы для заливки металла. Формовка жидкостекольными смесями позволяет получить две полуформы, которые после затвердевания собирают. Модель удаляется, образуя полость формы. Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.

Эту полость заливают жидким металлом. После того, как металл остыл отливки очищают от формовочного состава. Форма из ЖСС полностью разрушается при извлечении отливки.

Точность литья напрямую связана с типом формовочной смеси и формовки. Сырые формы создают на поверхности отливки повышенную шероховатость. Поэтому литье в землю можно сразу отличить от литья по ЖСС и ХТС. Литье в формы из мелкого песка значительно чище и менее шероховато. Технология ЖСС позволяет изготавливать отливки с гладкой поверхности, особенно при использовании пластиковых моделей. В отдельных случаях, например при литье корпусных деталей, можно обойтись даже без механической обработки на больших поверхностях – это позволяет отливать крупногабаритные чугунные блоки цилиндров. Остатки пригоревшей к отливке формовочной смеси удаляются дробеструйной обработкой.

С 1950 года, частично автоматизированные литейные процессы литья были переработаны для полностью автоматизированных производственных линий.

Холодно твердеющая смесь (литье в ХТС)

Использование органических и неорганических связующих, которые укрепляют формы для литья химически связывают песок. Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Этот тип формовки получил свое название от того, что он не требует просушки, как другие виды песчаной формовки. Литье в ХТС является более точным, чем литье в землю. Размеры форм ХТС меньше, чем при литье в песчаные смеси, но дороже. Таким образом, ХТС используется реже, в тех случаях, когда требуется более качественное литье. Наше предприятие готово поставлять вам отливки по ХТС.

Формовка ХТС

Формы из холодно твердеющей смеси, требуют быстрой формовки, в отличие от песчано-глинистых смесей, т.к. они содержат быстро твердеющие жидкие смолы, ускорители затвердевания и катализаторы. Вместо трамбовки смеси (как при литье в землю), формовочную смесь ХТС заливают в опоку и дожидаются, когда смола затвердеет. Обычно затвердевание происходит при комнатной температуре в течение 20 минут. Литье в ХТС значительно улучшает качество необработанных поверхностей стальной отливки по сравнению с другими технологиями литья в песчаных формах. Обычно для изготовления модельной оснастки по ХТС используют дерево, металл или пластик МДФ. Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Чаще других формовка холодно твердеющими смесями применяется при литье меди, литье алюминия, углеродистой стали, жаропрочной и нержавеющей стали, а также легированного чугуна, так как значительно снижает вероятность образования литейного брака.

Литейный завод по производству бронзовых песчаников | LB Foundry

Литейный завод по производству бронзовых песчаников | LB Foundry

Перейти к навигации

Перейти к содержанию

- Отливки в песчаные формы

- Алюминиевые отливки в песчаные формы»

- 319 Алюминиевый сплав»

- 356 алюминиевый сплав»

- 535 Алмаг Алюминий»

- Отливки из латуни»

- Красная латунь»

- Бессвинцовая латунь»

- Желтая латунь»

- Бронзовые отливки в песчаные формы»

- Марганцевая бронза»

- Алюминий Бронза»

- Кремниевая бронза»

- Цветное литье»

- Алюминиевые отливки в песчаные формы»

- Возможности

- Формовка из зеленого песка»

- Молдинг воздушной системы»

- Внутренняя обработка»

- Качество»

- Материалы»

- Преобразование сварных деталей»

- Дополнительные услуги

- Инструменты и помощь по проектированию»

- обслуживаемых отраслей

- О нас

- Преимущества литья в песчаные формы»

- Свяжитесь с нами

- Дизайн литья

- Галерея

- Часто задаваемые вопросы

- Запрос предложений

Нажмите, чтобы увеличить

Компания Leitelt Brothers Inc. имеет большой опыт заливки бронзовых отливок в песчаные формы . Благодаря более чем вековому опыту, наши бронзовые отливки в песчаные формы известны своим качеством и мастерством. Мы специализируемся на производственных заказах весом от 1 унции до 350 фунтов.

имеет большой опыт заливки бронзовых отливок в песчаные формы . Благодаря более чем вековому опыту, наши бронзовые отливки в песчаные формы известны своим качеством и мастерством. Мы специализируемся на производственных заказах весом от 1 унции до 350 фунтов.

Бронзовые сплавы обычно состоят из 80-90% меди (Cu) и 5-15% олова (Sn) с другими элементами, такими как цинк (Zn), свинец (Pb) и железо (Fe), составляющих баланс. Марганцевая бронза и белая марганцевая бронза являются исключениями из правил, обычно они содержат от 55 до 65% Cu, от 20 до 25% Zn, от 1 до 5% марганца, от 1 до 5% Fe (железо), а остальное составляют Al (алюминий). .

Литейный завод по бронзе

Сплавы из оловянной бронзы и кремниевой бронзы, которые мы отливаем:

- C92200 (Navy M)

- C93700 (80-10-10)

- C87500 (кремниевая бронза)

Мы также заливаем Алюминий Бронзовые сплавы:

- C95300 (415 B)

- С95400 (415 С)

- С95500 (415 Д)

Специальные сплавы доступны по запросу.

Нажмите, чтобы увеличить следующий образец работы по литью в бронзовые пески.

Механические свойства бронзовых отливок в песчаные формы

| Сплав | Прочность на растяжение (ksi) мин/тип | Предел текучести (ksi) мин/тип | Удлинение (ksi) мин/тип | Обрабатываемость Бесплатно Вырезать YB-100 | |

|---|---|---|---|---|---|

| C95300 | 65/75 | 27/27 | 20/28 | 140 | 55 |

| С95400 | 75/85 | 30/35 | 18/12 | 170 | 60 |

| С92600 | 40/44 | 18/20 | 20/30 | 65-80 | 40 |

| С93700 | 25/35 | 18/12 | 8/20 | 55-70 | 80 |

| С87500 | 60/67 | 24/30 | 16/21 | 120-135 | 50 |

Химический состав бронзовых отливок в песчаные формы

| Сплав | CU. | СН. | ПБ. | ЗН. | N1% | FE% | AL% | Other% |

|---|---|---|---|---|---|---|---|---|

| C95300 | 89 | — | — | — | — | 1 | 10 | — |

| С95400 | 85 | — | — | — | — | 4 | 11 | — |

| С92600 | «> 87 | 10 | — | 2 | — | — | — | — |

| С93700 | 80 | 10 | 10 | — | .7 макс | — | — | — |

| С87500 | 82 | — | .5 макс | 14 | — | — | — | — |

Типичные области применения бронзовых отливок

| Сплав | Применение |

|---|---|

| C95300 | Шестерни, кулачки и детали горных машин |

| С95400 | Низкоскоростные червячные передачи с большой нагрузкой |

| С92600 | Подшипники для тяжелых условий эксплуатации, поршни насосов и гайки |

| С93700 | Высокоскоростные втулки, кислотостойкие к сульфитной жидкости |

| С87500 | Коррозионная пайка и сварка |

Марганцевая бронза

Компания Leitelt Brothers разрабатывает и производит отливки из марганцевой бронзы в песчаные формы.

Подробнее »

Алюминий Бронза

Leitelt Brothers производит высококачественные отливки из алюминиевой бронзы в песчаные формы.

Подробнее »

Кремниевая бронза

Leitelt Brothers разрабатывает и производит высококачественные отливки из кремниевой бронзы в песчаные формы.

Подробнее »

Нажмите здесь, чтобы отправить запрос на коммерческое предложение

или позвоните нам сегодня по телефону 773-721-1186

Песок для литья — Поставщики песка для литья

Для литья металлов нет замены хорошему мелкому песку для литья. Опыты с использованием обычного формовочного песка оказались совершенно неудовлетворительными для набивки и сохранения формы при высыхании. Литье в песчаные формы является самым простым и универсальным из всех методов литья, используемых для производства отливок.

В литье используются различные виды песка. Эти различные типы литейного песка имеют свои преимущества и недостатки. Тип металла, который требуется отливать, влияет на то, какие добавки и какая градация песка используется.

Эти различные типы литейного песка имеют свои преимущества и недостатки. Тип металла, который требуется отливать, влияет на то, какие добавки и какая градация песка используется.

Типы

Некоторые из наиболее распространенных типов литейного песка, используемых в литейных цехах:

- Зеленый песок

- натуральный

- Синтетика

- Закаленный маслом песок

- Основной песок

- Силикат натрия

- Обожженное связующее

Зеленый песок

В своей простейшей форме зеленый песок состоит из песка, воды и глины. Хороший выбор для профессионалов-любителей, для работы с зеленым песком требуется меньше оборудования. Почти все формы для литья в песчаные формы для отливок черных металлов относятся к типу сырых песчаных форм. Зеленый песок можно разделить на два основных типа — натуральный и синтетический.

Природный песок – это песок, полученный из земли. Характеристики природного песка могут различаться в зависимости от источника, из которого он был получен. Содержание глины будет около 11-30 %, и глина обычно представляет собой каолин.

В наши дни чаще используется синтетический песок. Синтетический песок означает чистый, градуированный песок требуемой зернистости, в который по желанию может быть добавлена глина. Этот тип песка позволяет пользователям более точно контролировать свойства песка.

Есть три основных типа глины, которые вы можете добавить в свой песок:

- Каолин или шамот

- Западный бентонит

- Южный бентонит

Эти различные глины имеют свои преимущества и недостатки. Бентониты обычно предпочтительнее других типов глины из-за их высокой связывающей способности. Это дает два преимущества —

Это означает, что требуется меньше глины для придания желаемой прочности и, следовательно, песок будет более проницаемым. Другими словами, между песчинками будет больше открытых пространств, позволяющих газам выходить из формы. Поскольку в них меньше глины, требуется меньше воды, чтобы песок приобрел желаемую прочность. Это означает, что будет образовываться меньше газа, а так как песок более проницаем, он будет легче выходить.

Другими словами, между песчинками будет больше открытых пространств, позволяющих газам выходить из формы. Поскольку в них меньше глины, требуется меньше воды, чтобы песок приобрел желаемую прочность. Это означает, что будет образовываться меньше газа, а так как песок более проницаем, он будет легче выходить.

Западный бентонит обеспечивает большую прочность в сухом/горячем состоянии, чем два других типа. Южный бентонит известен своей превосходной прочностью в сыром состоянии и большей проницаемостью, чем такое же количество западного, хотя и умеренной прочностью в сухом / горячем состоянии. По этой причине южный бентонит или их смесь предпочтительнее для литья алюминия.

Песок, закаленный в масле

Песок, закаленный в масле, имеет специальное связующее вместо упомянутых выше глин. Связующее вступает в реакцию с маслом, а не с водой, как предыдущие глины. Поскольку вода не участвует, при заливке металла не образуется пар. В связи с этим требуется меньшая вентиляция формы, и, следовательно, песок не должен быть таким проницаемым. Поскольку песок может быть менее проницаемым, можно использовать более мелкую сетку песка, что приведет к более тонкой отделке литой детали. Кроме того, поскольку вода не испаряется, песок дольше сохраняет свои свойства, даже если он не находится в герметичном контейнере.

Поскольку песок может быть менее проницаемым, можно использовать более мелкую сетку песка, что приведет к более тонкой отделке литой детали. Кроме того, поскольку вода не испаряется, песок дольше сохраняет свои свойства, даже если он не находится в герметичном контейнере.

Тем не менее, закаленный маслом песок имеет некоторые недостатки. Песок нужно размолоть, когда вы впервые делаете это. После первоначального измельчения вы можете обойтись аэратором/распушивателем до тех пор, пока вам не понадобится добавить еще связующего или масла, после чего его следует снова измельчить. Есть несколько людей, которые разработали свои собственные мюллеры, которые оказались достаточно хорошими. Пары масла могут воспламениться, если форму встряхнуть слишком рано. Это вряд ли произойдет, однако вы должны знать об этом.

Так что, если вы работаете с низкотемпературными металлами и у вас есть способ измельчения песка, то многие предпочитают пески, закаленные нефтью. На рынке доступны различные торговые марки связующего из закаленного в масле песка.

Песок для керна

Среди различных видов связующих, доступных для кернового песка, профессиональные литейщики-любители чаще всего используют силикат натрия и обожженные стержни. Обожженный песок здесь относится к низкотехнологичным пескам, доступным среднему любителю. Преимуществом этого типа обожженных сердцевин является их низкая стоимость и доступность.

Силикат натрия – это жидкость, которую вы смешиваете с керновым песком, и для этого вам нужен чистый чистый песок. Когда песок упакован в стержневой ящик, стержень необходимо закалить. Ядро можно закалить, просто оставив его открытым на воздухе, где CO2 затвердеет. Время затвердевания сердцевины зависит от ее размера и сложности. Есть несколько способов получить CO2, вы можете найти баллон и регулятор в магазине сварочных материалов. Это может быть очень дорого, если вы делаете несколько ядер. Вы можете сконструировать какой-нибудь адаптер, чтобы использовать небольшие картриджи с CO2, которые используются в краскораспылителях.