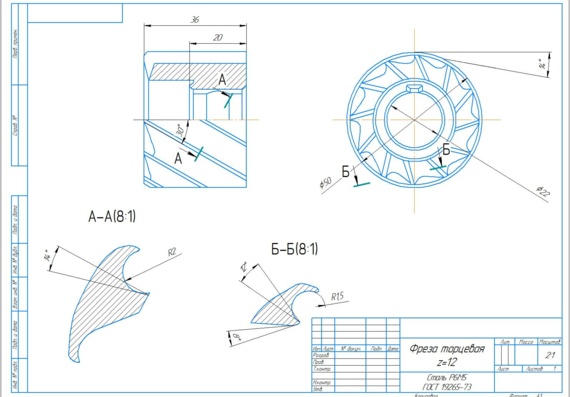

Фреза шпоночная чертеж: Шпоночная фреза | Чертежи

Содержание

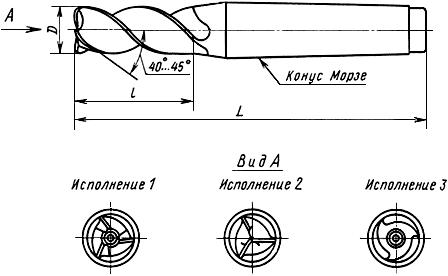

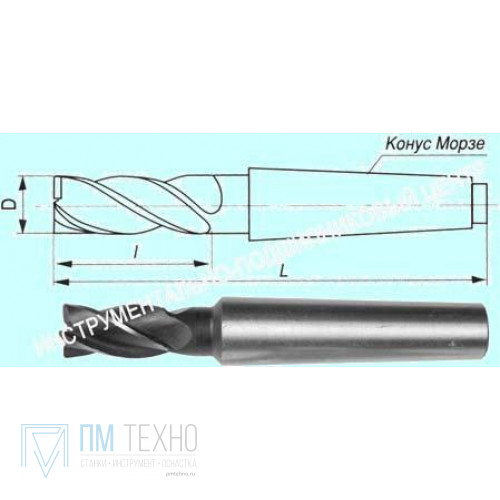

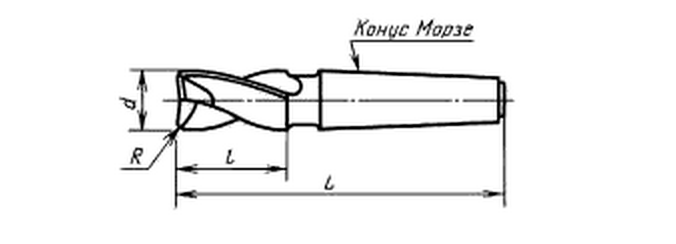

Фреза концевая с коническим хвостовиком

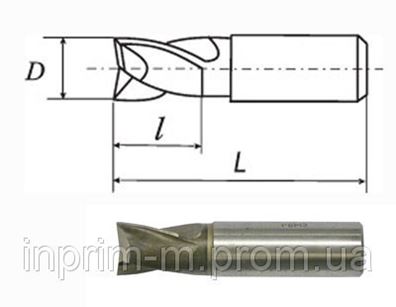

Фрезерование является одним из наиболее распространенных технологических процессов, используемых в металлообработке. Для его осуществления применяется специализированное оборудование, которое оснащается режущим инструментом, называемым фрезами. На производственных предприятиях сейчас используется несколько разновидностей фрез, одной из которых является фреза концевая. Она представляет собой так называемый многолезвийный режущий инструмент.

Каждая фреза имеет свою собственную режущую часть, для изготовления которой чаще всего используют быстрорежущую инструментальную сталь, углеродистую сталь, а также разнообразные твердые сплавы. Что касается концевых фрез, то они помимо режущей части имеют в своей конструкции цилиндрические или конические хвостовики. Для установки концевых фрез с коническими наконечниками в шпиндели фрезерных станков используются специальные переходные втулки.

Наименование

Фреза с коническим хвостовиком

Формат файла

*. dwg

dwg

Файл архива

*.rar

Размер файла

289 кб

Скачать

Бесплатно

Необходимо особо отметить, что концевые, торцевые и шпоночные фрезы, имеющие конический хвостовик, совпадающий по своему размеру с тем размером, который имеет конус отверстия шпинделя, вставляются в него без переходников.

Основной сферой применения концевых фрез является обработка пазов, имеющих большую глубину и располагающихся в корпусных деталях. Кроме того, при помощи этого режущего инструмента успешно обрабатывают взаимно перпендикулярные плоскости, уступы и выемки.

Одной из характерных особенностей концевых фрез является то, что в них основную работу выполняют те режущие кромки, которые располагаются на цилиндрической поверхности. Поэтому они именуются главными режущими кромками.

Специалисты-фрезеровщики со знанием дела утверждают, что наиболее удобными в работе являются такие концевые фрезы, зубья которых располагаются не только на периферии (то есть цилиндрической поверхности), но и на торце, и которые заточены специальным образом. Дело в том, что работать такими фрезами можно с использованием осевой подачи, причем ими можно врезаться в сплошной материал. Такой режущий инструмент как нельзя лучше подходит для обработки окон, колодцев и других, подобных по своей конфигурации элементов деталей.

Дело в том, что работать такими фрезами можно с использованием осевой подачи, причем ими можно врезаться в сплошной материал. Такой режущий инструмент как нельзя лучше подходит для обработки окон, колодцев и других, подобных по своей конфигурации элементов деталей.

Концевые фрезы служат одним из основных инструментов для станков с числовым программным управлением, на которых возможна обработка ряда поверхностей без смены инструмента.

Что касается кинематики фрезеровочного процесса, то она характеризуется скоростным вращением режущего инструмента вокруг своей оси, сопровождающимся медленным движением подачи. Оно может быть как прямолинейно-поступательным, так и винтовым, а также вращательным.

Разработчики режущего инструмента создают все новые и новые разновидности концевых фрез, совершенствуют их геометрию и конструкцию. В последнее время появляется все большее количество этого инструмента, имеющего увеличенный угол наклона зубьев. Благодаря этому снижется опасность «пакетирования» стружки и улучшается ее отвод от фрез. Кроме того, чтобы снизить вибрацию, часто усиливают хвостовики, делают конструкцию фрез более жесткой, а шаг зубьев – неравномерным.

Кроме того, чтобы снизить вибрацию, часто усиливают хвостовики, делают конструкцию фрез более жесткой, а шаг зубьев – неравномерным.

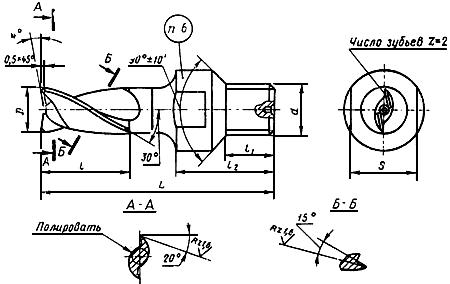

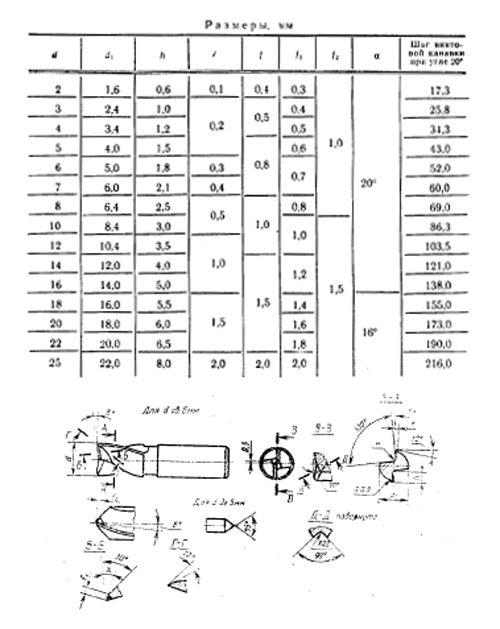

Чертежи технологии изготовления грибковой фрезы

Перечень чертежей:

1. Набор чертежей технологические операции изготовления грибковой фрезы ф 25 мм А1:

005 Отрезная

Отрезать заготовку ст.40Х на L= 61,5 мм.

Оборудование: отрезной станок 3М340.

Инструмент: отрезной круг 14А 50 Т1 3 Б3 300х4х13 ГОСТ 2424-83.

Приспособление: призма с пневмозажимом.

Мерительный инструмент: линейка.

СОЖ: отсутствует.

010 Токарная

Отрезать заготовку, Р18.

Оборудование: отрезной станок 3М340.

Инструмент: отрезной круг 14А 50 Т1 3 Б3 300х4х13 ГОСТ 2424-83.

Приспособление: призма с пневмозажимом.

Мерительный инструмент: линейка.

СОЖ: отсутствует.

025 Сварная

Сварить заготовки Р18 и ст.40Х Сварка оплавлением.

Оборудование: станок для сварки оплавлением МСО-401Э.

Приспособление: призма.

Мерительный инструмент: Линейка.

035 Токарная

Переход 1.

Подрезать торец детали со стороны Р18.

Оборудование: токарный станок 16К20Ф3.

Инструмент: резец подрезной, Т15К6 ГОСТ 1871-73.

Приспособление: отсутствует.

Мерительный инструмент: линейка.

Сож: НГЛ-205 ТУ 38-101547-75.

035 Токарная

Переход 3.

Зацентровать деталь со стороны Р18 .

Оборудование: токарный станок 16К20Ф3.

Инструмент: сверло центровочное ГОСТ 14952-75, Р6М5.

Приспособление: Отсутствует.

Мерительный инструмент: ГМ100-0,01 ГОСТ 7470-78.

ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

040 Токарная

Переход 3.

Сверлить отверстие 4.

Оборудование: токарный станок 16К20Ф3.

Инструмент: сверло спиральное 4 мм, Р6М5 ГОСТ 885-77.

Приспособление: Отсутствует.

Мерительный инструмент: ГМ100-0,01 ГОСТ 7470-78.

ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

2. Технологические операции А1:

040 Токарная

Переход 5.

Зенкеровать отверстие 4,7.

Оборудование: токарный станок 16К20Ф3.

Инструмент: Зенкер 4,7 Р6М5 ГОСТ 12489-71.

Приспособление: Отсутствует.

Мерительный инструмент: ГМ100-0,01 ГОСТ 7470-78.

ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

040 Токарная

Переход 6.

Нарезать резьбу М5.

Оборудование: токарный станок 16К20Ф3.

Инструмент: метчик машинный М5, ГОСТ 3266-81.

Приспособление: Отсутствует.

Мерительный инструмент: Калибр-пробка М5 ГОСТ17756-72.

ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: Укринол-1 ТУ 38-101197-76.

040 Токарная

Переход 7.

Получить фаску.

Оборудование: токарный станок 16К20Ф3.

Инструмент: зенковка Р6М5 60 ГОСТ14953-80.

Приспособление:Отсутствует.

Мерительный инструмент: ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

045 Токарная

Переход 1.

Точить конус Морзе N2.

Оборудование: токарный станок 16К20Ф3.

Инструмент: Резец проходной, Т15К6, ГОСТ 18880-73.

Приспособление: центра, поводок.

Мерительный инструмент: ШЦ-I-125-0,1 ГОСТ 166-90.

МК0-25-0,01 ГОСТ 6507-90, калибр.

Сож: НГЛ-205 ТУ 38-101547-75.

050 Фрезерная

Переход 1

Фрезеровать зубья через зуб

Оборудование: горизонтально-фрезерный станок 6К81 Г

Инструмент: фреза одноугловая Р6М5 70

Приспособление: делительная головка.

Мерительный инструмент: ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

050 Фрезерная

Переход 2.

Фрезеровать зубья через зуб .

Оборудование: горизонтально-фрезерный станок 6К81 Г.

Инструмент: фреза одноугловая Р6М5 70.

Приспособление: делительная головка.

Мерительный инструмент: ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

060 Фрезерная

Переход 1.

Фрезеровать заднюю поверхность.

Оборудование: вертикально-фрезерный станок 6Р80.

Инструмент: фреза концевая Р6М5 12.

Приспособление: делительная головка.

Мерительный инструмент: ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

060 Фрезерная

Переход 1.

Выфрезеровать часть зуба.

Оборудование: вертикально-фрезерный станок 6Р80.

Инструмент: фреза концевая Р6М5 12.

Приспособление: делительная головка.

Мерительный инструмент: ШЦ-I-125-0,1 ГОСТ 166-90.

Сож: НГЛ-205 ТУ 38-101547-75.

3. Операции изготовления фрезы:

065 Термическая

Закалить до твердости: 63…66 HRC.

Оборудование: Ванна.

Трехступенчатая закалка в соляной ванне.

Охлаждение на воздухе до черноты.

3-х кратный отпуск.

080 Заточная

Заточить зубья на диаметре по передней поверхности.

Оборудование: универсально-заточной станок В3-293.

Инструмент: круг шлифовальный 12 33А 25 СМ1 7 К3 125х13х32ГОСТ2424-83

Приспособления: центра, упор, поводок, поворотный стол.

Мерительный инструмент: угломер универсальный.

СОЖ: 5% Аквол-11, ТУ 38-40146-77.

090 Шлифовальная

Шлифовать конус Морзе.

Оборудование: станок круглошлифовальный А11-350.

Инструмент: круг шлифовальный 1 25А 20 СМ2 6 В 200х20х32ГОСТ2424-83.

Приспособления: центра, поводок, поворотный стол.

Мерительный инструмент: калибр-втулка.

СОЖ: 5% Аквол-11, ТУ 38-40146-77.

095 Заточная

Заточка зубьев по задней поверхности.

Оборудование: универсально-заточной станок В3-293.

Инструмент: круг шлифовальный 11 33А 25 СМ1 6 Б1 50х25х13ГОСТ2424-83.

Приспособления: центра, упор, поводок.

Мерительный инструмент: угломер универсальный.

СОЖ: 5% Аквол-11, ТУ 38-40146-77.

100 Заточная

Заточка торцевых зубьев по задней поверхности под углами 10Е и 20Е.

Оборудование: универсально-заточной станок В3-293.

Инструмент: круг шлифовальный 11 33А 20 СМ2 6 Б1 50х25х13ГОСТ2424-83.

Приспособления: центра, упор, поворотный стол.

Мерительный инструмент: отсутствует.

СОЖ: 5% Аквол-11, ТУ 38-40146-77.

105 Заточная

Шлифовать рабочую часть по R=0,3.

Оборудование: универсально-заточной станок В3-293.

Инструмент: круг шлифовальный 11 33А 20 СМ2 6 Б1 50х25х13ГОСТ2424-83.

Приспособления: центра, упор, поворотный стол.

Мерительный инструмент: отсутствует.

СОЖ: 5% Аквол-11, ТУ 38-40146-77.

4. Рабочий чертеж фрезы грибковой А3 с указанием припусков и допусков:

- Технические указания:

- Режущая часть 63…66 HRC, Хвостовая 38…45 HRC.

- Н14; h24; t2/2.

- Сварка стыковая оплавлением.

- Центровые отверстия А2 ГОСТ 14034-74.

- Маркировать: 25 Р18.

- Оборудование: FKrSRS250.

- Обрабатываемый материал: 03Х11Н8М2Ф.

Дополнительные материалы: Пояснительная записка на 24 стр.

В данной работе была рассмотрена грибковая фреза. Данное приспособление используется при обработке корпуса из корозионностойкой жаропрочной стали.

Данная фреза выпускается в количестве 50 штук, из чего следует, что для ее изготовления необходимо применять универсальную оснастку и инструмент.

При изготовлении необходимо обеспечить: низкую шероховатость и высокую точность геометрии поверхностей.

В качестве заготовок используются стандартные прутки, так как предварительная обработка (штамповка, литье) увеличивают стоимость детали в связи с малой серией производства, за исключением крупногабаритных деталей с малым объемом (корпусов). Данный инструмент экономически выгодно составить из двух частей: для режущей части выбираем пруток Æ26 Р18. Для хвостовика – пруток Æ 27 сталь 40Х.

Осуществлен выбор технологических баз:

- При изготовлении баз зажимают заготовку в 3-х кулачковый патрон за необработанную поверхность.

- Предварительное обтачивание производят, базируя заготовку на получистовые базы.

- Для изготовления центровочного отверстия подготавливаются чистовые базы.

- После термообработки производят коррекцию технологических баз в связи с появлением поводок заготовки.

- Далее все поверхности изготавливаются по чистовой окончательной базе.

Выполнена разработка маршрутной карты технологического процесса обработки детали.

Произведен расчет припуска на обработку. Были найдены длина заготовки рабочей – 61,2 мм и хвостовой – 76,5 мм части сверла, а также диаметр заготовок рабочей – 26 мм и хвостовой – 27 мм частей.

Рассчитаны режимы резания. Ниже приведены некоторые результаты расчета.

Операция сверления: | |

Коэффициент, учитывающий влияние марки обрабатываемого материалагрибков | 0,9 |

Коэффициент, учитывающий влияние твердости материала | 1,25 |

Коэффициент, учитывающий влияние глубины отверстия | 0,8 |

Подача | 0,09 мм/об |

Поправочный коэффициент, характеризующий влияние твердости обрабатываемого материала на скорость резания | 1,18 |

Поправочный коэффициент, характеризующий длину/глубину/ обрабатываемого отверстия на скорость резания | 0,68 |

Частота вращения шпинделя | 1400 об/мин |

Скорость резания | 17,58 м/мин |

Операция точения. | |

Припуск на обработку | 1 мм |

Подача | 0,125 мм/об |

Частота вращения шпинделя | 1600 об/мин |

Скорость резания | 73,35 м/мин |

Сила резания | 283,74 Н |

Мощность при резании | 0,2445 кВт |

Операция фрезерования. Операция 055: | |

Подача на зуб фрезы | 0,038 мм/зуб |

Минутная подача | 45 мм/мин |

Частота вращения шпинделя | 79,790 об/мин |

коэффициент, характеризующий твердость обрабатываемого материала | 0,904 |

Скорость резания | 14,6 м/мин |

Сила резания | 88,44 Н |

В данном проекте были разработаны маршрутная и операционная технология изготовления грибковой фрезы Æ 25 мм. Определены режимы резания.

Определены режимы резания.

В программе: Компас 3D v

Фрезы для шпоночных пазов Скорость / подача

Пояснения к использованию протяжных инструментов с ЧПУ

Общие скорости/подачи/наладка

Скорости – от 200 до 550 дюймов в минуту (дюймы в минуту) ″ DOC (глубина резания за проход)

Примеры:

In 4140 – .0008″ DOC при 225 дюймов в минуту

In Aluminium – .0015″ DOC при 450-550 дюймов в минуту

″ DOC при 8620 – .00 DOC при 8610 – .00 DOC при 225 дюймах в минуту

Таблица скорости и подачи

Публикация в блоге с загружаемой таблицей скорости и подачи

| МАТЕРИАЛ | СКОРОСТЬ (дюймы в минуту) | ПОДАЧА (глубина резания за проход) |

|---|---|---|

| Алюминий | 450-550 IPM | . 002″ 002″ |

| 1215 | 450-550 ИПМ | .002″ |

| 1018 | 300 дюймов в минуту | .001″ |

| 4140 (28-32Rc) | 280 ИПМ | .0008″ |

| 8620 | 250 дюймов в минуту | .001″ |

| 4140 (55Rc) | 200 ИПМ | .0006″ |

| 80-55-06 Ковкий чугун | 250 дюймов в минуту | .001″ |

| 17-4 Нержавеющая сталь (30 HRC) | 250 дюймов в минуту | .001″ |

| Нержавеющая сталь 316 | 250 дюймов в минуту | .001″ |

| 304/303 Нержавеющая сталь | 225 IPM | .001″ |

| Инструментальная сталь D2 | 225 ИПМ | .001″ |

| 6AL-4V Титан | 225 IPM | .001″ |

| Ni Al Бронза — C63000 | 225 IPM | .001″ |

| Инконель/монель | 200 дюймов в минуту | . 0008″ 0008″ |

Программирование

- Запрограммируйте инструмент так, чтобы он полностью выпадал из паза при отводе, вы не хотите протаскивать нос пластины обратно через паз при отводе

- Начните резку прибл. Расстояние в 1 дюйм между поверхностью пластины и деталью для обеспечения пространства для ускорения до полной скорости резания

- Недостаточное «пространство для ускорения» может привести к отклонению или сужению

- Протяжка через материал на открытый воздух. Этого можно добиться путем прошивания детали или с помощью соответствующего затылочного выреза

- Для получения дополнительной информации о программировании см. нашу страницу Программирование

Настройка

Насколько жестко вы держите наш инструмент, зависит от того, хорошо ли он работает или нет-

- Используйте разъемную втулку, гидравлический держатель или цангу ER, которые зажимают инструмент с несколькими точками контакта под разными углами.

Мы НЕ рекомендуем держать цанговый хвостовик ER в держателе расточной оправки VDI из-за общей длины, создаваемой соединением нескольких держателей вместе.

Мы НЕ рекомендуем держать цанговый хвостовик ER в держателе расточной оправки VDI из-за общей длины, создаваемой соединением нескольких держателей вместе. - Держатели концевых фрез, втулки расточных оправок или сплошные держатели инструментов с двумя винтами в одном направлении недостаточны для увеличения срока службы пластины. калибровочные блоки

- Наши инструменты длинные. Если инструмент отклоняется в державке на 0,0001 дюйма, когда вы откручиваете инструмент на 5 дюймов от вершины резания, вы сбиваете деталь, что резко сокращает срок службы пластины

Для оператора

- Не затягивайте слишком сильно установочные винты на наших протяжных инструментах. Просто закрепите их.

- Замените режущую кромку пластины. Изношенная вставка будет иметь закругленный тупой край и не будет резать деталь, а скорее прогнется. Сила должна куда-то деться.

- Убедитесь, что вырезаемая деталь закреплена достаточно жестко, чтобы выдержать удар.

- Используйте водорастворимую охлаждающую жидкость с концентрацией 12-15% для оптимального срока службы вставки.

Фрезы Keyseat Full Radius

Товар(ы) добавлен в вашу корзину.

Введите имя своей корзины ниже и нажмите «Создать корзину», чтобы начать!

Специальные профили

Специальные профили

Доступные со стандартными и глубокими пазами, Harvey Tool предлагает полностью укомплектованные, готовые к отправке фрезы Keyseat — Full Radius, которые отшлифованы на станках с ЧПУ в США из твердого сплава и предлагаются как без покрытия, так и с покрытием AlTiN.

- Облегченная шлифованная форма (может быть перешлифована без потери радиуса)

- 6 зубьев

- Обе стороны фрезы выпуклые для зазора

- Цельный карбид

- Шлифовка с ЧПУ в США

Подрезка

Т-образный паз

ТАБЛИЦА ПРОДУКТОВ

СКОРОСТЬ И ПОДАЧА

Консультант по обработке Pro

SIM-ФАЙЛЫ

CAM-БИБЛИОТЕКИ

ОБЗОРЫ

НАСТРОЙТЕ ЭТОТ ИНСТРУМЕНТ

Расширенный поиск

* Радиальный DOC учитывает максимальный радиус перехода на шейке

- Ресурсы

Отзывы

Рабочие параметры

Консультант по обработке Pro

Machining Advisor Pro рассчитывает оптимальные рабочие параметры на основе типа материала, характеристик концевой фрезы, настройки станка, траектории движения инструмента и других факторов, чтобы помочь пользователям получить максимальную отдачу от спиральных концевых фрез.

Загрузка стандартных скоростей и каналов

Если вы предпочитаете загрузить стандартный набор скоростей и подач для этой линейки продуктов, нажмите на ссылку ниже. Все опубликованные параметры скорости и подачи являются рекомендуемыми начальными значениями, которые могут быть увеличены с учетом оптимальных условий настройки.

SIM-файлы/библиотеки инструментов

Скачать SIM-файл

Чертежи полукруглых линий, специально масштабированные в соответствии с геометрией инструмента, помогают имитировать рабочие параметры и создавать траектории движения инструмента.

Операция 060:

Операция 060: