Фрезер копир своими руками видео: Фрезерный копир своими руками чертежи. Копировально-фрезерный станок своими руками – создаем надежное оборудование! Особенности самостоятельного создания копира

Содержание

Токарный станок по дереву с копиром своими руками: видео

Даже самый опытный мастер не сможет повторить один и тот же рисунок на изделии при обработке на токарном станке.

Для этого необходимо копировальное устройство. Копир применяется широко в деревообрабатывающей промышленности для тиражирования деталей.

Содержание:

- 1 Классификация

- 1.1 По дереву

- 1.2 По металлу

- 2 Устройство

- 3 Самодельный токарно-копировальный станок своими руками с чертежами

- 3.1 Необходимые инструменты

- 3.2 Элементы конструкции

- 3.3 Этапы изготовления

- 3.4 Создание копира

- 3.5 Установка элементов конструкции

- 3.6 Горизонтальный брусок

- 3.7 Шаблон

- 4 Особенности эксплуатации и техника безопасности

Классификация

Копир применяется в токарных станках по дереву и по металлу. Он существенно упрощает работу по шаблону и ускоряют производство.

По дереву

По дереву существуют следующие виды оборудования с копиром:

- Классические, где в качестве режущего инструмента используется резец.

Такие станки не подходят для крупного промышленного производства.

Такие станки не подходят для крупного промышленного производства. - Копировальные с ручным типом управления.

- Копировально-фрезерный станок. Применяется для обработки плоских и объемных заготовок.

- Агрегаты с Числовым Программным управлением используются на серийном производстве для изготовления дорогостоящих изделий.

Станки с копиром имеют повышенный уровень точности и производительности по техническим характеристикам.

По металлу

По металлу классификация токарных станков аналогична. Есть классические модели, где заготовка закрепляется в планшайбе или патроне и обрабатывается резцом. Для изготовления изделий тиражами применяются копировальные станки.

Фрезеровочные типы станков используются для обработки плоских поверхностей и объемных заготовок. В промышленных масштабах применяется ЧПУ.

Читайте также: токарный станок по дереву своими руками

Устройство

Классическая конструкция токарного агрегата с копиром включает в себя 5 основных узлов:

- Цельная станина их металла.

Это основной элемент, к которому крепятся прочие узлы станка.

Это основной элемент, к которому крепятся прочие узлы станка. - Передняя и задняя бабки. В них расположены привод, электромотор, коробка. Упорная бабка необходима для фиксации заготовки.

- Электрический привод и мотор обеспечивают вращение заготовки.

- Непосредственно для обеспечения качественной работы на станке имеется упор.

- Ведущий и ведомый центры.

Непосредственно копир является съемной конструкцией.

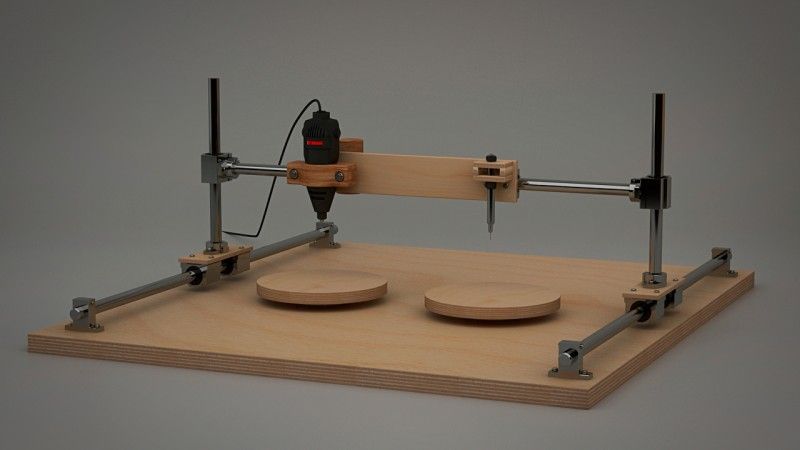

Самодельный токарно-копировальный станок своими руками с чертежами

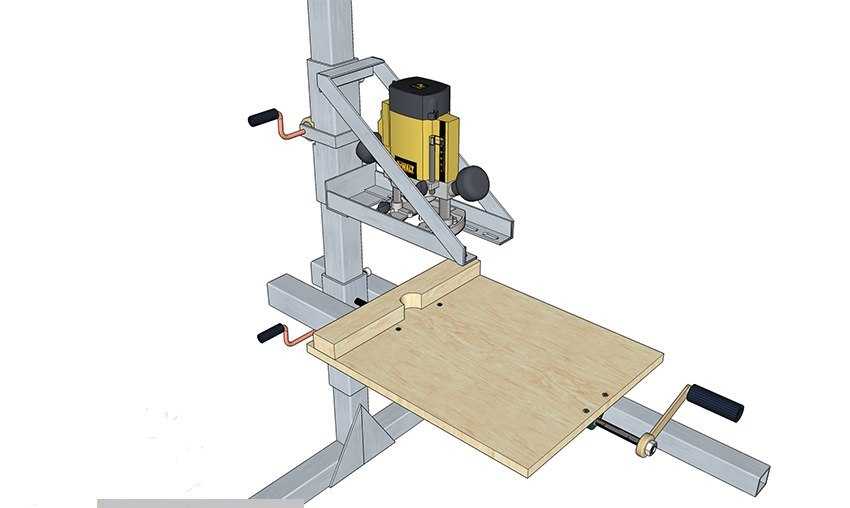

Приобрести копировальный токарный станок промышленного изготовления не так дешево. Поэтому многие мастера предпочитают изготовить его в домашних условиях своими руками. При наличии определенных знаний и чертежа это сделать несложно. Возможности такого оборудования зависят от характеристик самого копира.

Необходимые инструменты

Токарю для изготовления оборудования понадобятся следующие инструменты:

- ручной фрезер;

- опора из фанеры или металла;

- болты;

- бруски упорные;

- труба 2.

5 см в диаметре, чтобы дать направление перемещений по площадке.

5 см в диаметре, чтобы дать направление перемещений по площадке.

Основным инструментом при создании копировального токарного станка является фреза.

Элементы конструкции

Главные запчасти оборудования, которые должны быть в простейшем станке:

- станина;

- передняя и упорная бабки;

- электродвигатель;

- ведущий и ведомый центры;

- упор для оснастки.

Наиболее простая модель делается из дрели.

Этапы изготовления

Алгоритм изготовления токарного агрегата, следующий:

- По готовому чертежу необходимо изготовить станину посредством сварки. Она должна быть надежной и выдерживать различный уровень вибрации.

- Затем установить электромотор. Оптимальный вариант – 200-250 Вт, рассчитанный на 1500 об/мин.

- Закрепить на валу планшайбу.

Так получается основа стандартного станка. Затем следует изготовить непосредственно копир.

Создание копира

Основные принципы изготовления копира, который поможет увеличить производительность при создании одинаковых деталей:

- понадобится ручной фрезер, а для его установки – поверхность из фанеры;

- в фанерной площадке следует сделать отверстия для закрепления брусков;

- бруски закрепить саморезами;

- при изготовлении копира необходимо пользоваться уровнем, поскольку даже малая неточность может привести к значительным погрешностям при изготовлении изделия;

- площадка должна без препятствий передвигаться по станине станка.

Установка элементов конструкции

После создания копира необходимо установить все элементы конструкции:

- брусок поставить горизонтально, а на него саморезами прикрепить шаблон;

- непосредственно конструкция должна быть изготовлена таким образом, чтобы при необходимости копир можно было откинуть или отодвинуть и станок использовать как стандартное токарное оборудование.

Горизонтальный брусок

Это важный элемент. Размер бруска в идеале 3х7 см. Он крепится к вертикальным подставкам на фанерной площадке при помощи саморезов.

Шаблон

Шаблон делают из фанеры. Крепят его на передней части бруса. Верхнюю платформу обязательно проверить на совпадение с осью непосредственно на шаблоне.

Кромки обязательно обработать шлифовальной машинкой, чтобы на них не было зазубрин.

Особенности эксплуатации и техника безопасности

Принцип работы копировально-токарного оборудования прост:

- в горизонтальном положении зажимается заготовка будущего изделия;

- запускается станок, который вращает заготовку вокруг оси;

- резец снимает с заготовки лишнюю древесину, придавая ей необходимую форму.

Чтобы избежать травматизма при работе необходимо соблюдать основные правила техники безопасности:

- Не выставлять и не снимать заготовку с работающего оборудования.

- Не облокачиваться и не прижиматься к станку во время работы.

- Стружку удалять только специальной щеткой.

- При работе станок не должен оставаться без присмотра.

- Мастер должен работать в защитных очках, чтобы стружка не попадала в глаза.

Токарный агрегат с копиром успешно используется как на крупных серийных производствах, так и в домашних мастерских для изготовления одинаковых изделий. Такой станок можно изготовить самостоятельно, имея ненужный ручной фрезер, лист фанеры и горизонтальные бруски определенного размера.

Такой станок можно изготовить самостоятельно, имея ненужный ручной фрезер, лист фанеры и горизонтальные бруски определенного размера.

Поделиться в социальных сетях

Приспособления для фрезера по дереву, сделанные своими руками: упоры, шаблоны, направляющие шины

Особенности изготовления

Самодельная деталь такого типа имеет определённые ограничения по материалам, с которыми можно работать, применяя её. Создание фрез для ручного фрезера обычно связано с работами со сталью, которая относится к категории мягких. По этой причине подобное приспособление позволяет отлично работать с деревом, но если материал имеет большую твёрдость, то эффективность прибора существенно снижается.

Сначала потребуется изготовить форму нашей будущей фрезы.

С помощью карандаша и линейки рисуем ножи. Если схемы нет под рукой, то можно найти примеры в интернете либо в соответствующей литературе, после чего попросту перерисовать необходимый профиль и следовать дальнейшему алгоритму.

Теперь требуется осуществить непосредственное вырезание формы

В зависимости от того, сколько ножей нам в результате потребуется, необходимо отсчитать нужное количество листов и, захватив их, осторожно вырезать форму будущего изделия, не цепляя пару несущих сторон ножа, а также остриё.

После этого можно начинать делать форму. При помощи клеевого состава потребуется приклеить шаблон к заготовке и осторожно отпилить его при помощи болгарки

Важно помнить, что следует сохранять не только остриё, но и боковые части

Так что при работе с болгаркой потребуется быть максимально аккуратным и принимать во внимание габариты изделия.

Направляющая шина

Когда речь идет о прямой линии, хорошей альтернативой параллельному упору считается направляющая шина. Ее закрепляют с произвольным отступом от края и под любым углом к нему. На штанги вместо упора устанавливают специальный башмак — он скользит по шине и задает положение фрезера. Из-за опоры на направляющую может возникнуть перепад высот, так как машина приподнимается над заготовкой. Чтобы не держать ее на весу, выдвигают опорную ножку (если она предусмотрена).

Чтобы не держать ее на весу, выдвигают опорную ножку (если она предусмотрена).

В особой комплектации подобные направляющие служат еще и для точного фрезерования отверстий, что особенно актуально при изготовлении мебели (на линейке есть отверстия со стандартным шагом, на машине — стопор; остается только выбирать нужные позиции и засверливаться).

Важное замечание: набор деталей для работы по направляющей докупают не во всех случаях; он должен присутствовать в списке аксессуаров производителя и подходить к конкретному фрезеру. Шину фиксируют относительно заготовки

Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку»

Шину фиксируют относительно заготовки. Фрезер позиционируется по ней при помощи «башмака», аналогичного боковому упору, и может размещаться на разном удалении от нее. Поскольку на шину опирается лишь часть платформы, выдвигают дополнительную «ножку».

Как изготовить токарный станок по дереву своими руками: чертежи и технология

Самый простой способ собственноручно изготовить инструмент в домашних условиях – сконструировать токарный станок или фрезер из дрели или электрического мотора, снятого с другого инструмента. Этот процесс не так уж и сложен, поэтому каждый мастер способен справиться с его выполнением. Для этого потребуется электрический двигатель, мощность которого не превышает 500 Вт, и подручные материалы. В качестве привода может использоваться и дрель. Конечно, для изготовления токарного станка потребуются некоторые навыки.

Устройство задней бабки самодельного токарного станка по дереву

Для строительства станка необходимы следующие элементы:

- металлическая станина;

- электромотор;

- подручник;

- задняя бабка.

Не помешает обзавестись чертежом, который поможет сориентироваться в размерах и правильно изготовить все элементы конструкции для последующей ее сборки.

Как изготовить самодельный сверлильный станок своими руками с мотором

Для начала нужно подготовить вал электромотора. Для этого на него устанавливается планшайба, подойдет и стальной центр с резьбой. Монтаж второго центра осуществляется в трубку задней бабки. Для изготовления станины потребуется пара уголков размером 5х3 см, их длина – 15 см. К станине с помощью болтового соединения крепится мотор.

Пример самодельного сверлильного станка

На следующем этапе изготовления самодельного станка своими руками выполняется сборка бабки. Этот элемент формируется из пары горизонтальных и пары вертикальных уголков. К ней крепится труба, предназначенная для шпинделя. В нее нужно вставить болт, диаметр которого составляет 1,2 см. Предварительно его головка затачивается под прямым углом. Таким образом, обозначается центральная часть шпинделя. После этого бабка устанавливается на станине. На верхней стойке, которая соединяется с горизонтальными уголками, необходимо закрепить методом сварки трубку.

Для изготовления подручника нужно взять стальной стержень с фаской. Также этот элемент должен иметь отверстие, которое будет использоваться для закрепления опорной линейки. Необходимо вертикально приварить трубку со стопорным винтом к длинному уголку. Затем в нее вставляется стержень подручника.

В качестве шпинделя передней бабки будет использоваться ротор мотора, на котором закреплена планшайба. В ней нужно выполнить несколько отверстий. В центральной части будет вставляться вилка. Отверстия по краям предназначены для фиксации детали с помощью шурупов.

Даже с помощью простых инструментов можно создать интересные деревянные изделия, для этого необходимо изучить технологию работы с инструментом и практиковаться

Как изготовить своими руками из дрели токарный станок по дереву

Имея под рукой верстак с прочной и ровной рабочей поверхностью, можно соорудить токарный станок, не прибегая к строительству станины. Электрическая дрель в этом случае будет выполнять функцию вращательного привода и передней бабки. Согласно простейшему чертежу станка этот инструмент достаточно закрепить на поверхности верстака через шейку. Для фиксации подойдут струбцины и хомут.

Согласно простейшему чертежу станка этот инструмент достаточно закрепить на поверхности верстака через шейку. Для фиксации подойдут струбцины и хомут.

Далее нужно изготовить упор, который будет выступать в роли задней бабки.

Этот элемент монтируется напротив дрели. Для его создания можно взять два бруска из дерева и регулировочный винт, заточенный с одного конца под конус. Если предполагается использование станка для обработки массивных деревянных заготовок, то желательно зафиксировать упор на столе с помощью струбцин.

Для изготовления инструмента своими руками достаточно недорогих материалов. Токарный станок на основе дрели можно использовать для вытачивания различных деталей:

- дверные ручки;

- конструкционные детали лестницы;

- декоративные изделия и т. п.

С помощью верстака с прочной и ровной рабочей поверхностью, можно сделать токарный станок из дрели своими руками

Чтобы расширить функциональные возможности инструмента, его конструкцию можно дополнить насадками и прочими приспособлениями, способными улучшить качество работы.

К таким усовершенствованиям можно отнести:

- выполнение намотки на трансформаторах;

- нанесение красящего состава поверх вращающейся детали для создания узоров;

- нанесение спиральных насечек на заготовку и т. п.

Установка специальной приставки в виде копира позволит использовать станок для создания целой серии одинаковых деталей или изделий по шаблону.

Пример многофункционального самодельного деревообрабатывающего станка из дрели

Дополнительные приспособления для фрезера

Внедрение дополнительных механизмов повышает производительность труда, поскольку возможности фрезерных станков расширяются: детали можно поворачивать на различные углы, вращать с определенной скоростью и т.д.

Самый распространенный вид таких деталей – делительная головка, которая применяется для периодического поворота заготовки. Она крепится к шпинделю с помощью специального трехкулачкового патрона. Благодаря делительной головке, можно разделить заготовку на несколько равных частей, вырезать одинаковые по размеру канавки, выемки, контуры.

Другой вариант – это коренное изменение оборудования. Например, для фрезерного станка устанавливают автоматическую подачу. Сбалансированная скорость продвижения позволит эффективнее использовать возможности устройства, освобождая лишнее время.

Наиболее радикальный шаг в усовершенствовании конструкции – установка числового программного управления. Это позволяет добиться полной автоматизации, идеально подходя как для новичков, так и для опытных мастеров. Оснастка и комплектующие для фрезеров с ЧПУ отличаются от обычных и ручных станков, поэтому лучшим вариантом будет сразу купить соответствующую модель. Цена зависит от проводимых работ: для обработки небольшой партии деталей можно приобрести LTT-К0609, а для серийного производства – мощный, разноплановый LTT-1325В.

Всевозможные варианты приспособлений позволяют обрабатывать на фрезерных станках различные заготовки и получать множество вещей: от столярных изделий широкого профиля, до сувениров. Правильно подобрав основные составляющие, вы будете готовы к выполнению любых задач.

Другие приспособления

Циркулярные

Среди других приспособлений для фрезера по дереву особое место занимают циркулярные. Все круглые и овальные разрезы выполняются с их помощью. Циркуль представляет собой штангу со штифтом. Простое смещение штанги изменяет размер круга. Для отверстий малого радиуса, например, для врезки петель, циркульная конструкция крепится непосредственно на основание фрезерного станка.

Фрезер для вырезания кругов можно усовершенствовать под выпиливание овалов. Его можно сделать своими руками. Потребуется база, в которой для закрепления заготовок используются винты или присоски; башмаки, штанги для монтажа и кронштейн для фиксации конструктива с инструментом. Круглые проемы вырезаются, когда задействован один башмак, введение в приспособление второго дает возможность прорезать овальные отверстия.

Для изготовления пазов на узких поверхностях

Для изготовления такого варианта, конечно, можно некоторое время развлекаться с дрелью и долотом, и можно даже вырезать достаточно точное отверстие. Но сколько же времени будет потрачено впустую. Фрезер справится с этой задачей быстрее и четче. Но для это нужны определенные аксессуары.

Но сколько же времени будет потрачено впустую. Фрезер справится с этой задачей быстрее и четче. Но для это нужны определенные аксессуары.

Состоять они могут из круглой или прямоугольной пластинки, закрепленной на основании инструмента.

Два штыря на пластине обеспечат ровный ход инструмента

Оси штырей располагаются на линии фрезы, при таком условии паз будет сделан в центре детали, вне зависимости от толщины.

При выполнении распила важно контролировать плотное прижатие штырей к заготовке с обеих сторон. Аналогичного результата можно добиться, используя два параллельных упора

Реальной является даже задача с одним параллельным упором, но заготовка должна быть закреплена между двух поверхностей.

Если мастер постоянно имеет дело с распилами на узких поверхностях, можно сделать стол из двух частей, которые дадут возможность зажать материал между ними.

Универсальное применение копировального кольца дает возможность защитить шаблон от режущей кромки.

Ручная фреза с копировальным кольцом поможет заменить, например, столярные инструменты, применяемые при установке дверных петель, и сократить время, которое неминуемо будет затрачено, если у работника нет необходимых навыков работы с ними.

Для работ по установке дверных петель, например, изготавливается шаблон из куска дощечки. Это дополнительные временные затраты, которые затем с лихвой окупаются – пазы будут готовы за несколько секунд. Нередко можно встретить совет купить готовые шаблоны для фрезера. И это разумно, поскольку они есть в продаже и предназначены для однотипной, распространенной деятельности – например, установки дверных петель или при изготовлении мебели, где требуется несколько однотипных деталей.

Крепежные, прижимные устройства могут использоваться как универсальные, так и рассчитанные на применение определенного вида техники. Их типы вариабельны – в виде колодки, башмака с пружиной или стальных пластин.

Зажимные отличаются тем, что остаются неподвижными в процессе обработки заготовки, однако они тоже разнообразны и достаточно сложны в изготовлении. Поэтому несмотря на обилие чертежей для умельцев, их предпочитают покупать в уже готовом виде, фабричного изготовления. Там хорошая балансировка самоторможения, привод бывает ручной, гидравлический или пневматически, качественный металл. Проще приобрести уже готовое устройство и модернизировать его под собственные нужды.

Там хорошая балансировка самоторможения, привод бывает ручной, гидравлический или пневматически, качественный металл. Проще приобрести уже готовое устройство и модернизировать его под собственные нужды.

Для обработки тел вращения

Тоже есть специальные, готовые приспособления. Однако изготовители профессиональных инструментов не всегда в состоянии предугадать, какие у народных умельцев могут возникнуть надобности.

Для фрезерования шипов

Для резки шипов используются специальные приспособления. В советах специалистов всегда есть отсылка на промышленные устройства. В них может быть сразу несколько функций – например, выполнение профиля для глухого и сквозного ласточкина хвоста и сквозного соединения с прямым шипом. Здесь огромное значение имеет точная траектория фрезы, качественный шаблон и копировальное кольцо.

Специальные комплекты

Отдельным рядом идут комплекты для выполнения специальных работ – например, приспособление для врезки петель. Устройство представляет собой индивидуально изготовленный или настраиваемый шаблон для этого вида фрезерования, оснащенный крепежными элементами особой конструкции, фиксирующими инструмент на торце дверного полотна.

Устройство представляет собой индивидуально изготовленный или настраиваемый шаблон для этого вида фрезерования, оснащенный крепежными элементами особой конструкции, фиксирующими инструмент на торце дверного полотна.

Самодельное приспособление для врезки петель

Как правило, такие шаблоны изготавливаются самостоятельно. Любой столяр узкой специализации старается иметь индивидуальный комплект, особенно если работа производится на территории заказчика.

Фрезы для врезки петель

Существуют и стандартные приспособления для петель, в виде особых фрез. Для работы с ними шаблон не требуется.

Фреза для врезки дверных петель

При выполнении домашних ремонтных работ можно обойтись более простыми способами вырезания ниш для петель или пазов для замка. Достаточно установить на штангах второй параллельный упор и тогда фрезер будет надежно закреплен на торце дверного полотна.

Этот способ менее удобен и не подходит для серийного производства дверей, однако при разовых работах позволит сэкономить средства на приобретении специального набора.

Набор фрез для переплета

Набор фрез специально для определенного типа работ

Существуют также комплекты фрез, каждая из которых по отдельности использоваться не может. В таких наборах заточка наконечников синхронизирована, и каждая следующая фреза дополняет работу предыдущей. В качестве примера рассмотрим набор для переплета.

Переплет выполненный набором фрез

Именно при использовании всех фрез из набора, можно получить соединение без щелей.

Для повышения универсальности применения выпускаются наборные фрезы.

Универсальная наборная фреза

На оси закрепляются несколько взаимодополняющих режущих насадок, расположение которых можно комбинировать. При этом одним комплектом можно выполнять работы, для которых потребуется насколько моно насадок.

Таким образом, применяя разнообразные приспособления для ручного фрезера, можно выполнять сложные по дереву своими руками не используя стационарные фрезеровальные станки. Особенно актуален этот вопрос при проживании в квартире, когда место для размещения станка найти невозможно.

А при помощи ручного фрезера с хорошим комплектом насадок и дополнительных приспособлений, можно организовать мини-цех на балконе. Только при работе в закрытом помещении, необходимо обеспечить отвод пыли и опилок.

Основные технические различия и выбор фрезера для домашних работ

Очевидно, что любой электрический инструмент в первую очередь будет отличаться друг от друга мощностью. Не вдаваясь в ненужные для данной статьи подробности, скажем, что инструмент от 1000 Вт и выше уже можно отнести к разряду полупрофессиональных или профессиональных, что в быту может пригодиться очень редко. Такие устройства могут весить больше 6 кг, их мощность достигает 2,3 кВт.

Существуют также специализированные фрезеры (кромочные, штанговые, для определенных видов материалов), с заданными параметрами для производства узконаправленных операций. Но нас – домашних мастеров, в первую очередь должен заинтересовать более универсальный инструмент. Таковым является погружной подвижный штанговый фрезер. Будет неплохо, если он имеет плавную или пошаговую регулировку скорости и работает с фрезами диаметром не менее 8 мм.

Будет неплохо, если он имеет плавную или пошаговую регулировку скорости и работает с фрезами диаметром не менее 8 мм.

ruchnoi-frezer-po-derevu-1

ruchnoi-frezer-po-derevu-2

ruchnoi-frezer-po-derevu-3

Такие аппараты предназначены для выполнения универсального набора работ:

- профилирование кромки;

- выборка четверти;

- изготовление шипов и пазов, шлицов, фальцев;

- получение отверстий различной конфигурации;

- подготовка посадочных мест для мебельной и иной фурнитуры;

- художественная обработка древесины, в том числе пространственная.

А если их снабдить определенным набором приспособлений для ручного фрезера, большинство из которых вы сможете изготовить своими руками в домашней мастерской, то этот, и так не маленький список профильных работ сможет радикально увеличиться.

Об этом мы постараемся кратко, но содержательно, рассказать вам в этой статье. Но сначала рассмотрим основные узлы инструмента:

- Голова фрезера конструктивно значительно проще, чем аналогичный узел у большинства электроинструментов.

Собственно – это электродвигатель с цанговым зажимом для фрез. Иногда с регулятором оборотов. Отсутствие всяких редукторов и передач делает ее очень надежным узлом инструмента.

Собственно – это электродвигатель с цанговым зажимом для фрез. Иногда с регулятором оборотов. Отсутствие всяких редукторов и передач делает ее очень надежным узлом инструмента. - Подошва фрезера – она же его опорная площадка изготавливается из штампованного металла, отливается из алюминиевого сплава или качественного пластика. Первый вариант самый недорогой, но лучше не пожалеть денег на другие. От ее основательности и точности исполнения зависит точность и качество всех видов работ выполняемых фрезером. На ней крепятся все упоры и направляющие, расположены места креплений различных приспособлений. В том числе и штангового механизма.

- Штанговый механизм – главный функциональный узел фрезера. Он регулирует глубину погружения фрезы. От точности и надежности его исполнения зависит не только удобство работы, но и долговечность фрезера. Это наиболее изнашиваемый узел, он требует регулярного ухода и смазки.

ruchnoi-frezer-po-derevu-32

ruchnoi-frezer-po-derevu-31

ruchnoi-frezer-po-derevu-33

Несколько практических советов при выборе фрезера:

не гонитесь за большой мощностью, но не берите откровенно слабый инструмент, нормальный диапазон мощности домашнего фрезера 800 – 1300 Вт;

обратите внимание на реальную глубину погружения фрезы – это определит максимальную глубину паза, который можно будет получить при помощи данного инструмента;

лучший зажим для фрез – конусная цанга;

лучший выключатель – с фиксирующей кнопкой;

длина шнура питания не должна быть маленькой;

отсутствие люфтов и плавность работы штангового механизма – залог долговечности инструмента.

И еще один немаловажный фактор, который мы специально вынесли из перечня советов в отдельное предложение. Это наличие хорошей ремонтной базы для инструментов данного производителя в вашем регионе.

Особенности изготовления параллельного упора

Параллельный упор – это самое распространенное приспособление для ручного фрезера. Оно позволяет фрезе передвигаться по прямой линии относительно базовой поверхности, например, края стола или направляющей рейки. С помощью параллельного упора можно фрезеровать пазы, расположенные на обрабатываемой заготовке, или кромки.

Это приспособление практически всегда поставляется вместе с ручным фрезером. Но при его отсутствии можно справиться своими силами. Параллельный упор имеет простую конструкцию, поэтому его не составит труда изготовить самостоятельно.

В него включены следующие элементы:

Схема параллельного упора на ручном фрезере

- штанги, вставляемые в корпус фрезера;

- стопорный винт, фиксирующий штанги;

- настроечный винт, позволяющий регулировать расстояние фрезы от обрабатываемой поверхности;

- опорные накладки, благодаря которым приспособление упирается в обрабатываемую поверхность.

Для начала необходимо выбрать плоское основание, проходящее параллельно линии движения фрезы. В качестве упора может быть использован любой продолговатый предмет, который соединяют с фрезером одной, а лучше двумя, фиксируемыми штангами.

Чтобы подготовить упор к работе, нужно вставить штанги в отверстия, расположенные в основании фрезера, и зафиксировать их стопорным винтом. Далее приступают к регулировке расстояния между фрезой и поверхностью упора, задействовав регулировочный винт.

С помощью параллельного упора можно создавать не только прямолинейные, но и фигурные резы. Для этого приспособление дополняют еще одной деталью – деревянным бруском. Одна сторона детали должна быть прямой, а вторая округлой или угловой. Брусок располагают на рабочей поверхности так, чтобы его прямая сторона упиралась в упор, а криволинейная – в базовую поверхность.

https://youtube.com/watch?v=1oY6z3ZGjWA

Фрезы для ручного фрезера

Фрезы — это режущий инструмент, который обрабатывает и формирует поверхность. Состоят они из цилиндрической части, которая зажимается цангами в держателе агрегата, и режущей части. Цилиндрическая часть может быть разного диаметра. Выбирайте такой, цанга под который есть в вашем аппарате. Форма и расположение ножей режущей части определяет тот вид, который получает древесина после обработки. В некоторых фрезах (для кромок) есть упорный ролик. Он задает расстояние от режущей поверхности до обрабатываемого материала.

Состоят они из цилиндрической части, которая зажимается цангами в держателе агрегата, и режущей части. Цилиндрическая часть может быть разного диаметра. Выбирайте такой, цанга под который есть в вашем аппарате. Форма и расположение ножей режущей части определяет тот вид, который получает древесина после обработки. В некоторых фрезах (для кромок) есть упорный ролик. Он задает расстояние от режущей поверхности до обрабатываемого материала.

Работа ручным фрезером по дереву предполагает наличие некоторого количества фрез. Это — малая часть того, что существует

Делают фрезы из разных металлов и сплавов. Для обработки мягкой древесины — сосны, ели и т.п. — используют обычные насадки (HSS), для жестких пород — дуб, бук и другие — из жестких сплавов (HM).

Каждая фреза имеет определенный ресурс и максимальную скорость, на которой обеспечивается нормальная работа с минимальным биением. Превышать рекомендованную скорость не стоит — это может стать причиной поломки фрезера. Также нет смысла точить фрезу, если она затупилась. Делают это на специальном оборудовании (стоимостью около 1000$), где можно задать требуемый угол заточки. Вручную ничего путного не получится. Так что затупившиеся проще (и дешевле) заменить, так как стоят они относительно немного.

Также нет смысла точить фрезу, если она затупилась. Делают это на специальном оборудовании (стоимостью около 1000$), где можно задать требуемый угол заточки. Вручную ничего путного не получится. Так что затупившиеся проще (и дешевле) заменить, так как стоят они относительно немного.

Популярные виды

Есть некоторое количество типов насадок для фрезера, которые используются чаще всего.

Есть фрезы простые, сформированные из единого куска металла, есть наборные. Наборные имеют хвостовик — основу, некоторый набор различных режущих плоскостей, набор шайб разной толщины. Из этих деталей можно самостоятельно сформировать требуемый рельеф.

Наборная фреза — комплект из нескольких режущих поверхностей и шайб, из которых можно сделать фрезу требуемой формы

Это наиболее популярные виды фрез, но на самом деле их очень много. Кроме разного диаметра хвостовиков, есть различные диаметры режущих поверхностей, их высота, расположение ножей друг относительно друга и т. д. Вообще, для фрезеровки своими руками, требуется обычно около пяти наиболее ходовых фрез. Они обычно присутствуют постоянно, а остальные докупаются под конкретные виды работ.

д. Вообще, для фрезеровки своими руками, требуется обычно около пяти наиболее ходовых фрез. Они обычно присутствуют постоянно, а остальные докупаются под конкретные виды работ.

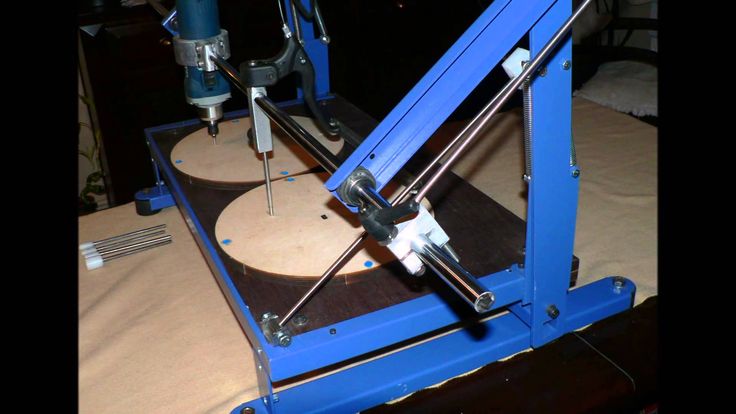

Сборка копировального аппарата-маршрутизатора

Сборка копировального аппарата-маршрутизатора

Крепление для фрезера и каретка

Крепление фрезера и каретка обеспечивают три степени свободы.

Каретка катится из стороны в сторону по стальной трубе, но также наклоняется на этой трубе.

Более тонкий вал (выделен красным) также позволяет вращаться фрезеру и толкателю.

Самыми сложными деталями для лафета являются «боковины».

Я использовал свою программу BigPrint для распечатки 1:1, которую использовал

в качестве бумажных шаблонов, чтобы вырезать их. Я использовал только несколько мазков клея, чтобы прикрепить их. Что

облегчает их повторное снятие.

Я использовал шило, чтобы пробить дырки через все отметки центра отверстия.

Лучше сделать это сразу, чтобы потом не забыть.

Я настоятельно рекомендую использовать фанеру из балтийской березы. Он сделан из тонких слоев березы.

Он сделан из тонких слоев березы.

Четверть листа (2’x4′) будет примерно в четыре раза больше древесины, чем вам нужно. Ты можешь найти

четверть листов березовой фанеры с «удобными панелями» в Home Depot.

Для выполнения внутренних квадратных надрезов,

Я делаю серию надрезов, чтобы расширить надрез в углу, пока он не станет достаточно широким.

что я могу повернуть кусок 90 градусов без заклинивания лезвия в пропиле.

Сверление отверстия для зажимного винта вала на конце рычага. Этот винт будет зажимать

отверстие плотно, чтобы зафиксировать вал на месте.

Винтовая резьба должна касаться только нижней половины рычага, так что, когда винт

затягивается, он стягивает конец руки вместе. Я использую сверло большего размера (5/32″) для расширения

верхняя часть отверстия. Вот проверка глубины, на которую мне нужно просверлить это.

Теперь вырезаем эту щель. Важно вырезать паз после сверления отверстия под ось,

в противном случае дрель выколет древесину возле паза.

Я вырезал отверстие для крепления маршрутизатора ленточной пилой.

Я мог бы просто врезаться снаружи, потому что мне нужно вырезать зазор в круге.

тем не мение. Проще и точнее, чем пытаться сделать это с помощью циркулярной пилы или кругового резака.

на сверлильном станке.

Отверстие было очень узким — слишком узким, так что я едва мог надавить на него.

роутер в него.

Алюминий от фрезера оставил на дереве черные следы,

и это говорит мне, где мне нужно немного отрезать

больше материала. Я просто использую сторону ленточной пилы

пастись в лесу, где я вижу темные следы.

Три куска дерева образуют своего рода «коробку» на задней стороне поворотного рычага.

Я склеил коробку по отдельности, а затем приклеил руки к ее концам.

Я просто прикрепляю блоки к валу с помощью винтов. Таким образом, я все еще могу

внести изменения позже (и это оказалось хорошо)

Винт используется для зажима маршрутизатора прямо в креплении маршрутизатора.

Опоры подшипников

Направляющие подшипники будут установлены на кусок дерева, который входит в

прорези боковых рычагов.

Подшипники представляют собой роликовые коньки (или скейтборды) с внешним диаметром 22 мм.

8 мм внутренний диаметр. Их легко установить с помощью болта 5/16 дюйма или 8 мм.

Очень важно правильно установить боковое положение подшипников.

Это сложно измерить, поэтому я просто держу свою часть до чертежа 1: 1.

и разметка, где нужно просверлить отверстия.

Сверление отверстий. Заготовка поддерживается на кусках дерева

с вырезанной в них буквой V.

Два подшипника немного смещены друг относительно друга по длине

направляющие, чтобы винты не мешали друг другу.

Проверка посадки с трубой 3/4 дюйма, которую я использую в качестве основного опорного вала.

Твердый и полированный стальной стержень был бы идеальным, но труба дешевая и адекватная.

Обратите внимание — это не водопроводная труба. Если вы используете водопроводную трубу,

вам нужно внести небольшие коррективы в то, где установлены подшипники

для размещения большого диаметра.

Не используйте медные или алюминиевые трубы — они слишком гибкие.

Если вы используете водопроводную трубу (диаметр ~22 мм), установите каждый подшипник на 1 мм.

дальше от трубы, чтобы сохранить ту же центральную линию.

Третий «натяжной» подшипник прижимается к валу снизу. Этот подшипник

установлен на поворотном куске дерева, чтобы обеспечить регулировку.

Винт используется для подъема рычага вверх, чтобы прижать подшипник к валу.

Вот приклеиваем блок для этого винта на место.

Готовое крепление подшипника с трубой.

Далее: Подробнее о создании маршрутизатора-копира

Копировально-фрезерные станки для копировальной резьбы по дереву

Clone 4D

Clone 4D — это уникальный многоосевой копировальный аппарат. Это максимально близко к 4-осевому станку с ЧПУ без ценника!

Благодаря множеству инновационных функций Clone 4D выводит копировально-резной станок на новый уровень, делая его без сомнения… Действие

Подробнее

Подробнее Одна машина, множество применений…

Копировальная резьба.

Гитары/музыкальные инструменты, приклады, пропеллеры, детали мебели…

Столярные изделия.

Врезные вилки и шипы, утолщение, профилирование…

Сверление.

Точное сверление под углом от 90 до 180 градусов

Clone 3D

Clone 3D — это высококачественный профессиональный копировально-фрезерный станок, разработанный для взыскательных мастеров, которым требуются лучшие инструменты для работы.

Доступны модели трех размеров, способные выполнять вырезание копий шириной от 300 мм до 450 мм. Все копировальные аппараты в стандартной комплектации включают следующие функции:

- Регулируемая фрезерная головка

- Регулируемый зажим для щупа

- Усиленные подшипники и направляющие

- Двойная тормозная система с защитой от отдачи

- Высококачественная алюминиевая конструкция

- Быстросъемная регулировка противовеса

04

4 Подробнее детали

Идеально подходит для дублирования…

Гитары / музыкальные инструменты, приклады, пропеллеры, детали мебели…

Чертежи Easy Carver

Руководство/планы по сборке Easy Carver состоят из более чем 130 страниц простых пошаговых иллюстрированных инструкций, показывающих читателю, как изготовить дубликатор фрезерного станка (используя готовые детали) способный вырезать 200 мм, до 600 мм в ширину.

- Точный

- Универсальный

- Простота хранения

- Плавная работа

- Предназначен для стандартных погружных фрезеров

- Тормозная система для большего контроля

- Пять размеров моделей, шириной от 200 мм до 600 мм

Подробнее

Идеально подходит для дублирования…

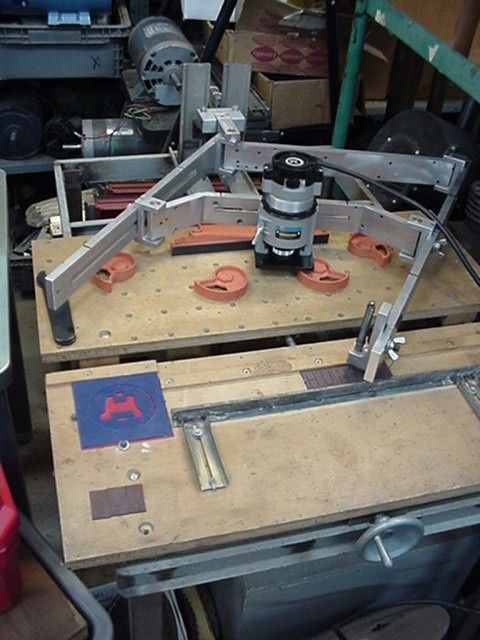

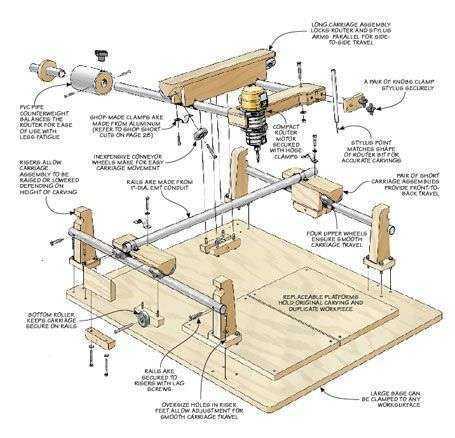

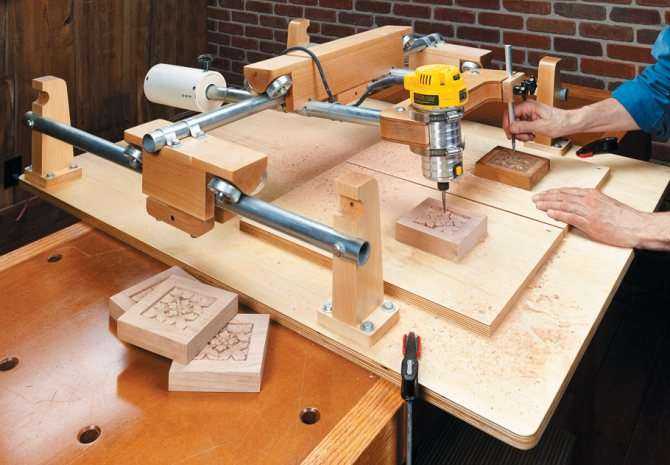

Гитары / музыкальные инструменты, пропеллеры, мебельные компоненты… копировальный станок или копировальный станок для резьбы по дереву) — это станок, который использует деревообрабатывающий фрезерный станок для вырезания трехмерных деревянных изделий. Принцип очень прост. Маршрутизатор крепится к одной стороне машины, а толкатель или стилус – к противоположной стороне. Маршрутизатор и стилус закреплены на одной оси, поэтому они всегда будут двигаться синхронно.

Элемент, который пользователь хочет скопировать, называется мастером. (Этот мастер может быть практически любым, например, ложей ружья, корпусом гитары, ножкой стола или пропеллером.

) Этот мастер крепится к копировальному аппарату со стороны иглы, а деревянная заготовка крепится к фрезерной стороне станка.

) Этот мастер крепится к копировальному аппарату со стороны иглы, а деревянная заготовка крепится к фрезерной стороне станка.Затем пользователь повторяет контуры мастера, вручную направляя кончик стилуса по мастеру. Фрезер следует за движением стилуса и копирует/вырезает форму мастера из деревянной заготовки с помощью фрезы фрезера. Чтобы облегчить этот процесс, вес фрезера уравновешен, а наконечник стилуса (который имеет такие же размеры, как и фреза, или немного больше его) изготовлен из нейлона с низким коэффициентом трения. В процессе резьбы можно использовать фрезы разных размеров и наконечники щупов, фрезы большего размера для черновой обработки и фрезы меньшего размера для формирования каналов и окончательной обработки.

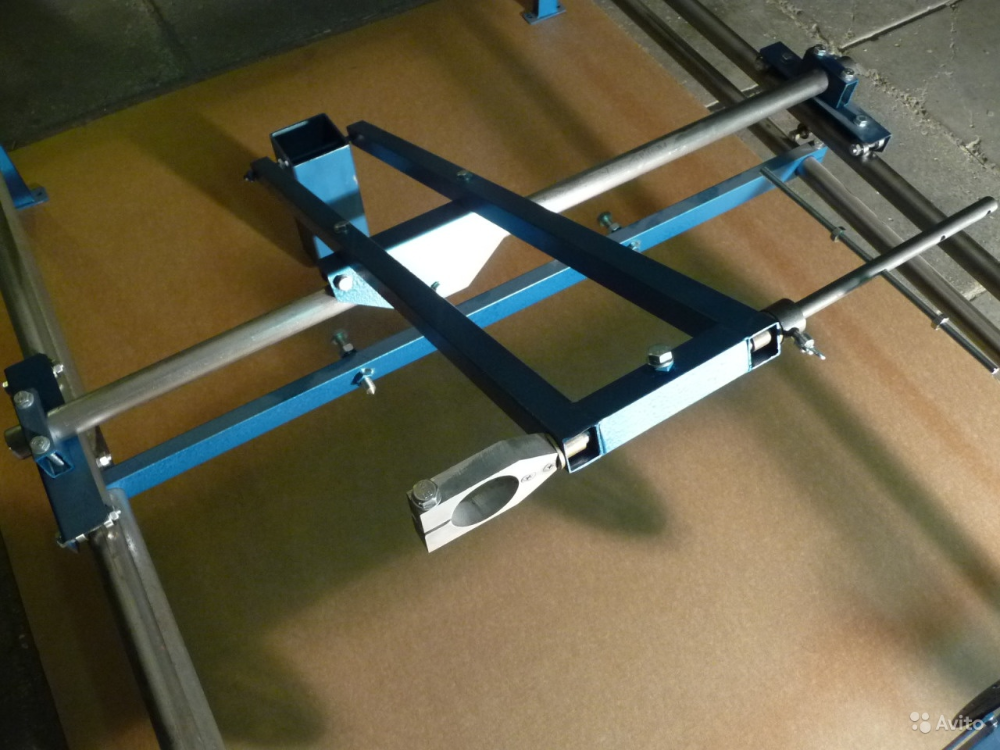

Большинство дупликаторов-маршрутизаторов сконструированы по одному и тому же принципу. U-образное приспособление/каретка, которая крепится через линейные подшипники к несущей рейке, позволяя каретке поворачиваться (как качели или качели). Это раскачивающее действие эквивалентно погружному действию фрезера.

Каретку также можно тянуть и толкать по длине несущей рейки, это действие предназначено для резки по ширине заготовки. Основной узел маршрутизатора, линейный подшипник и несущая направляющая крепятся к двум дополнительным горизонтальным направляющим, прикрепленным с помощью линейных подшипников или роликов. Это позволяет основному узлу фрезера перемещаться по длине резьбы заготовки по мере ее продвижения. Эта базовая, но эффективная конструкция обеспечивает движение в трех измерениях.

Каретку также можно тянуть и толкать по длине несущей рейки, это действие предназначено для резки по ширине заготовки. Основной узел маршрутизатора, линейный подшипник и несущая направляющая крепятся к двум дополнительным горизонтальным направляющим, прикрепленным с помощью линейных подшипников или роликов. Это позволяет основному узлу фрезера перемещаться по длине резьбы заготовки по мере ее продвижения. Эта базовая, но эффективная конструкция обеспечивает движение в трех измерениях.Когда деревообрабатывающий фрезер подключен к копировальному аппарату, фрезер освобождается от своих обычных ограничений, связанных с ручным управлением или креплением к столу фрезера. Это превращает фрезер в универсальный копировальный станок для резьбы по дереву, способный вырезать множество трехмерных деревянных изделий, таких как корпуса гитар, пропеллеры, приклады оружия и компоненты мебели, и это лишь некоторые из них.

Что делает хороший дубликатор маршрутизатора?

Для создания точного и безопасного копировального станка важно использовать подходящие материалы, такие как сталь, алюминий или их смесь.

Это уменьшит изгиб и повысит стабильность, а также поможет противостоять силам от фрезера при резьбе. Это особенно актуально при использовании мощного 1/2-дюймового фрезера.

Это уменьшит изгиб и повысит стабильность, а также поможет противостоять силам от фрезера при резьбе. Это особенно актуально при использовании мощного 1/2-дюймового фрезера.Поскольку линейные подшипники являются неотъемлемой частью качественного дубликатора фрезерного станка, важно, чтобы подшипник был прикреплен болтами к плоской поверхности, чтобы обеспечить плавность хода. Вот почему дупликаторы Clone 3D и 4D сконструированы с использованием инструментальной пластины, которая обрабатывается с обеих сторон с высокими допусками, что обеспечивает идеально ровную поверхность и последующую плавную работу.

Регулируемая и правильная балансировка маршрутизатора и узла маршрутизатора имеет решающее значение для положительного пользовательского опыта. Плохо сбалансированный копировальный аппарат будет чувствовать себя нестабильным и дерганым в использовании, вызывая усталость пользователя.

Дубликаторы с одним шарниром

Благодаря простой конструкции одношарнирный дубликатор имеет мало движущихся частей, что делает его прочным, надежным и простым в использовании.

Однако одним недостатком конструкции с одним шарниром является то, что когда фрезер движется вниз, фреза не движется вниз вертикально, а следует по дуге. Обычно это не проблема при вырезании внешней поверхности объекта, особенно при использовании фрезы с круглым концом . Однако при использовании фрезы с плоским дном (при вырезании каналов, прорезей и вставок) может быть сложно вырезать прямо до того места, где дно прорези соприкасается с боковыми сторонами. Затем этот материал необходимо удалить с помощью стамески.

Однако одним недостатком конструкции с одним шарниром является то, что когда фрезер движется вниз, фреза не движется вниз вертикально, а следует по дуге. Обычно это не проблема при вырезании внешней поверхности объекта, особенно при использовании фрезы с круглым концом . Однако при использовании фрезы с плоским дном (при вырезании каналов, прорезей и вставок) может быть сложно вырезать прямо до того места, где дно прорези соприкасается с боковыми сторонами. Затем этот материал необходимо удалить с помощью стамески.Дубликатор Clone 3D Pro – конструкция с одним шарниром

Дубликатор Clone 3D Pro – это профессиональный фрезерный копировальный аппарат Pro , который обычно не имеет регулируемая головка фрезера и зажим для стилуса. Это позволяет фрезе заканчивать работу вертикально, когда он достигает нижней части глубины резания. Чрезвычайно прочная конструкция копировального аппарата Clone 3D Pro помогает противостоять усилиям фрезера и делает дубликатор более стабильным в использовании.

Дубликатор Clone 3D Pro также оснащен двойной системой торможения с защитой от отдачи, которая при включении предотвращает движение каретки основного фрезера назад вдоль горизонтальных направляющих. Это особенно полезно для черновой обработки, когда удаляется больше материала.

Дубликатор Clone 3D Pro также оснащен двойной системой торможения с защитой от отдачи, которая при включении предотвращает движение каретки основного фрезера назад вдоль горизонтальных направляющих. Это особенно полезно для черновой обработки, когда удаляется больше материала.Дубликатор Clone 3D доступен в трех размерах.

Clone 3D CD300 (максимальная площадь резьбы 300 мм в ширину x 800 мм в длину x 100 мм в глубину)

клон 3D CD400 (максимальная зона для резьбы шириной 400 мм x 800 мм в длину x 100 мм)

Клон 3D CD450 (максимальная зона выреза в ширину x 800 мм x 100 мм)

Цены на CLONE 3D. можно найти на странице заказа Clone 3D

Clone 4D — конструкция с вертикальным погружением0058 . Не почивая на лаврах, был задан вопрос – , как можно было купить одношкворневую копировальную машину в актуальном состоянии и усовершенствовать ее? На ум пришли два основных улучшения дизайна.

1. Дубликатор фрезерного станка с истинным вертикальным погружением , поэтому фрезерный станок не следовал дуге при вертикальной резке. Это будет имитировать обычное врезание фрезера, чтобы копировальный аппарат мог вырезать более точные каналы, пазы и т. д. Это также позволило бы использовать станок для других операций по дереву, фрезерованию и сверлению.

2 . Использование пружин вместо грузов для уравновешивания маршрутизатора. Это означало бы, что уравновешивающая сила будет гораздо более постоянной во всем диапазоне движения. Это создаст гораздо более стабильный и безопасный дубликатор.

Был составлен список всех функций, которыми должен обладать Ultimate Router Duplicator , после чего начался процесс проектирования. Два года спустя был запущен Clone 4D . Все, что касается 4D, было разработано с нуля. Мы считаем, что Уникальные конструктивные особенности Clone 4D делают его самым универсальным дубликатором-маршрутизатором на современном рынке.

Опыт использования Clone 4D в отличие от дубликатора с одним поворотным маршрутизатором совершенно другой и не может быть сравнен. 4D очень стабилен, практически не вибрирует и очень удобен в использовании. Вы можете увидеть Clone 4D в действии, посмотрев многочисленные демонстрационные видеоролики Clone 4D.

Clone 4D доступен в двух размерах

клон 4D Стандарт (максимальная зона для резьбы шириной 350 мм x 800 мм в длину x 150 мм)

клон 4D Экстра (максимальная зона обрезки шириной 400 мм x 1000 мм x 150 ммм мм)

4444. Clone 4D можно найти на странице заказа Clone 4D.0065 недёшев и требует много человеко-часов для производства . Каждый копировальный аппарат изготавливается вручную с нуля в небольшой сельской мастерской на окраине Cotswolds в Великобритании. Быть небольшой компанией, работающей в очень нишевом бизнесе, означает, что уровни производства невелики, и каждый год производится лишь несколько полностью собранных машин.

Однако спрос на Clone 4D часто превышает производство, поэтому, чтобы сделать Clone 4D более доступным, был выпущен комплект Clone 4D. Обладая соответствующими производственными навыками и оборудованием, покупатель комплекта Clone 4D получит удовольствие от создания собственного Clone 4D и, таким образом, станет частью эксклюзивной группы владельцев 4D по всему миру. Экономия до 1800 фунтов стерлингов по сравнению со стоимостью полностью собранной машины и значительная экономия на стоимости доставки также будут получены сборщиком комплекта.

Дополнительную информацию о наборе Clone 4D можно найти на странице комплекта веб-сайта .

Планы копировальных машин Easy Carver

Дубликаторы-клоны впервые начали разрабатывать и производить дубликаторы-маршрутизаторы еще в 2008 году . Самым первым дупликатором, который поступил в продажу, был Easy Carver. Этот дубликатор был разработан, чтобы быть одним из самых дешевых дубликаторов маршрутизатора на рынке, оставаясь при этом надежным, точным и универсальным, используя практически любой стандартный погружной фрезер.

Easy Carver оказался очень популярным и непрерывно производился более 2 лет, пока его не заменили Clone 3D и Clone 4D.

Easy Carver оказался очень популярным и непрерывно производился более 2 лет, пока его не заменили Clone 3D и Clone 4D.Проект Easy Carver был отложен на некоторое время, пока внимание было сосредоточено на разработке и производстве 3D и 4D. Время от времени запросы на Easy Carver все еще поступали, но производство было остановлено.

Понимая, что не существует подходящего набора чертежей дубликаторов маршрутизатора (большинство дубликаторов маршрутизатора DIY были грубыми конструкциями, сделанными из дерева и не очень подходящими для тех, кто хочет серьезную, хорошо сложенную и точную машину), было принято решение опубликовать чертежи Easy Carver.

Используя готовые детали, можно собрать Easy Carver CD200 всего за 300 британских фунтов стерлингов. С помощью простых пошаговых инструкций можно построить модели пяти размеров. Могут быть изготовлены фрезерно-дубликаторные станки, способные выполнять копирование шириной от 200 мм (CD200) до 600 мм (CD600), и все модели могут быть оснащены тормозной системой с защитой от отдачи.

Если вы умеете резать, сверлить и сваривать мягкую сталь, у вас не должно возникнуть проблем с изготовлением Easy Carver. Это, вероятно, лучший дубликатор маршрутизатора DIY.

Design features , model sizes and prices for the Easy Carver plans can be found at easycarver.com

Using a Router for 3D Copy Carving

Woodworking routers ( погружные фрезерные станки, фрезерные станки с фиксированным основанием) являются неотъемлемой частью любой серьезной столярной мастерской . У них много применений, но их можно носить только в руках или прикреплять к фрезерному столу. Подключение маршрутизатора к дубликатору маршрутизатора добавляет еще одно измерение к функциональности маршрутизатора, позволяя маршрутизатору более свободно перемещаться в трех измерениях. Это дает фрезеру возможность вырезать множество трехмерных деревянных изделий, таких как корпуса гитар, детали мебели, приклады, пропеллеры и т.

д.

д.1/2″ и 1/4″ фрезерные станки

Clone 3D и 4D предназначены для вырезания более крупных изделий (до 450 мм в ширину, 1000 мм в длину и 150 мм в глубину), которые обычно изготавливаются из твердой древесины. Для этой цели требуется мощный 1/2-дюймовый фрезерный станок, такой как Bosch 1617EVS 2-1/4 HP (только для США и Канады) или мощный Xact 4,2-дюймовый фрезерный двигатель мощностью 2400 Вт . Сочетание фрезера 1/2″ с фрезой 1/2″ хорошего качества значительно ускорит процесс вырезания копий и обеспечит наилучшую отделку. Также безопаснее использовать фрезу 1/2″ из-за увеличенного диаметра стержня фрезы, который гораздо лучше справляется с нагрузками и напряжениями, чем фреза 1/4″.

Если вы когда-либо пробовали копировальную резьбу с помощью 1/4-дюймового фрезера и фрезы, вы знаете, что это может быть очень медленный процесс, особенно при резьбе по дереву твердых пород. Большинство 1/4-дюймовых фрезеров просто не в состоянии справиться, а фрезы обычно меньше в диаметре.

(При этом для вырезания копий можно использовать 1/4-дюймовый ладонный фрезер меньшей мощности, если он установлен на меньшем легком копировальном станке — такая установка идеально подходит для вырезания рыболовных приманок и т. д.)

(При этом для вырезания копий можно использовать 1/4-дюймовый ладонный фрезер меньшей мощности, если он установлен на меньшем легком копировальном станке — такая установка идеально подходит для вырезания рыболовных приманок и т. д.)Может ли Clone 3D и 4D можно использовать в качестве дубликатора приклада?

Нам постоянно задают этот вопрос, и простой ответ — да. Clone 3D и 4D будут дублировать многие деревянные 3D-объекты, включая приклады оружия, на самом деле, большинство наших клиентов являются производителями прикладов. Для дублирования ложи приклад и заготовка крепятся к вращающейся системе зажима , которая входит в стандартную комплектацию Clone 4D и является дополнительной для Clone 3D. Вращающиеся зажимы позволяют мастеру и заготовке вращаться синхронно (на 360 градусов) при копировании. Вы можете увидеть использование вращающихся зажимов, посмотрев Clone 3D , дублирующий ложу , и Clone 4D , дублирующий ножку стола в стиле королевы Анны , что очень похоже на процесс вырезания ложи ружья.

Дубликатор с ручным управлением и фрезерный станок с ЧПУ

Дубликатор с ручным управлением не следует сравнивать с фрезерным станком с компьютерным управлением. Хотя на первый взгляд кажется, что они выполняют одну и ту же работу, присмотритесь, и вы поймете, что это очень разные машины. Вообще говоря, фрезерный станок с ЧПУ был разработан для производства одного и того же объекта снова и снова одним нажатием кнопки. Это идеально подходит для массового производства и не имеет себе равных, если требуется изготовление точных копий.

При использовании фрезерного станка с ЧПУ для производства готового изделия требуются очень небольшие навыки работы с деревом, если они вообще нужны; более важно, чтобы оператор владел навыками CAD и компьютерного программирования , чем быть квалифицированным столяром. Этот процесс удаляет мастерство мастера из процесса создания. К сожалению, это кажется слишком знакомым сценарием нашего современного мира, и именно поэтому ценные навыки теряются.

С другой стороны, множительный фрезерно-фрезерный станок с ручным управлением по сравнению с ним обнадеживает своей простотой, и для его работы по-прежнему требуются определенные навыки и знания в области деревообработки. Нет интерфейса, позволяющего удалить столяра из процесса создания, вы можете увидеть и потрогать производимый предмет. Использование фрезерного дубликатора очень похоже на использование фрезерного стола, поперечной резки или любого другого инструмента для деревообработки.

Дубликатор с ручным фрезерованием (например, Clone 3D, 4D или Easy Carver) значительно ускорит процесс резьбы, но он не будет выдавать готовое изделие одним нажатием кнопки, как фрезерный станок с ЧПУ. Обнадеживает то, что для создания готовой статьи всегда будут необходимы навыки пользователя. Копировальный станок с ручным управлением не может конкурировать с точностью и стабильностью станка с ЧПУ, но для тех мастеров, которые предпочитают более практичный подход к своей работе и хотят оставить частичку себя в каждой готовой заготовке, тогда дубликатор маршрутизатора докажет свою эффективность.

быть ценным дополнением к мастерской.

быть ценным дополнением к мастерской.Кто такие дубликаторы клонов и как начался их бизнес?

Дубликаторы-клоны появились еще в 2007-2008 годах, , когда британский инженер Джо Фриман искал способ скопировать пропеллеры парамотора . Понимая, что ответ может дать маршрутизатор-дубликатор, он приступил к разработке и созданию своего первого пропеллерного дубликатора. Дубликатор работал очень хорошо, поэтому Джо решил разместить дизайн в Интернете, чтобы узнать, нужна ли такая машина другим. Почти сразу же пропеллерный копировальный аппарат Джо оказался успешным, и вскоре его спросили, может ли он построить копировальные аппараты, способные копировать все, от ножек стульев до корпусов виолончелей.

С тех пор бизнес дубликаторов маршрутизаторов Clone неуклонно рос, добавлялись новые и улучшенные конструкции, такие как Clone 3D и революционный Clone 4D. Десять лет спустя спрос на копировальные аппараты Clone остается таким же высоким, как и прежде, и Джо по-прежнему вручную собирает все машины в своей маленькой сельской мастерской.

Такие станки не подходят для крупного промышленного производства.

Такие станки не подходят для крупного промышленного производства.