Фрезер самодельный: как сделать самодельный стационарный фрезер по дереву

Содержание

Тяжелый фрезер своими руками

Все привыкли к тому, что самодельный фрезеры с ЧПУ легкие и представляют собой механизмы для обработки дерева, в крайнем случае — для гравировки металла.

Но в этой статье речь пойдет об изготовлении ЧПУ станков для обработки стали.

Посмотрите на картинку выше, впечатляет, не правда ли? Вот об изготовлении таких красавцев мы и будем вести речь ниже.

Всякое изготовление самодельных станков, как ЧПУ, так и обычных начинается с проектирования.

Программы можно использовать любые, благо сейчас есть выбор, от SketchUp до Autodesk Fusion 360 и другого ПО. Практически ко всем ним можно найти библиотеки готовых деталей и материалов. И вам не придется отрисовывать тот же профиль, рельсы или крепеж для шагового двигателя.

Многие программы 3D моделирования позволяют создать связи механизмов между собой и посмотреть — как будет работать готовое устройство.

Если кто то думает, что сделать самодельный ЧПУ фрезер для обработки металла — это бюджетное решение, то стоит вас разочаровать! Да, тяжелый фрезер выйдет дешевле, чем его продающаяся в магазине версия, но, все равно придется вложиться финансами и не мало, так как при изготовлении используются массивные заготовки из стали.

Тяжесть — это хорошо, тяжесть — это надежно! (с) Именно так! Для станкостроения массивность деталей имеет решающее значение, а все потому, что чем массивнее деталь и толще металл в заготовке, тем меньше будет влияние изгибающей нагрузки передающейся от фрезы при работе станка.

Рама самодельного фрезера изготавливается из профильной трубы, оцените размеры профтрубы — такие используются при строительстве многоэтажных домов!

Соединение заготовок рамы производится с помощью сварки. Если решите повторить — то помните, сначала прихватываем со всех сторон, проверяем и павим геометрию, а уже затем провариваем.

Это делается таким образом потому, что, если начать проваритваь сразу, то шты будут изгибать конструкцию, геометрия & quot;поплывет» и на восстановление параллельности и перпендикулярности уйдет много времени и сил. А в некоторых случаях и вовсе — проще выбросить поведенную сварочными швами конструкцию и сделать заново.

Сваривать основание лучше полуавтоматом, но можно и обычной электродной сваркой.

Когда основание готово, можно заняться изготовлением осей. На мощную пластину наносится разметка отверстий, засверливается, нарезается резьба и устанавливаются рельсовые направляющие.

Стоит отметить, плоские рельсовые направляющие наиболее предпочтительны для изготовления мощного ЧПУ фрезера, так как они меньше подвержены деформации во время работы.

При установке необходимо добиться параллельности направляющих, иначе при движении осей они будут подклинивать, а это грозит быстрым износом и искажениями в готовых деталях обрабатываемых на станке.

Проще всего проверять параллельность с помощью часового индикатора — катаем его по одной оси и подправляем вторую ось добиваясь четкого нуля на индикаторе при движении по всему ходу оси.

Как я уже писал выше — тяжесть это хорошо! Но для сборки придется воспользоваться лебедкой или закрепленным на стреле блоком уменьшающим усилие по подъему тяжести.

Электронику управления ЧПУ станком лучше всего собрать на небольшом самодельном щитке. Можно использовать и готовый из магазина, но в самодельном тоже нет ничего сложного — кусок фанеры и динрейки.

Преимущество щитка в том, что все провода будут аккуратно распределены между собой, не создавая хаоса в виде спагетти. если возникнет какая либо проблема с электроникой ее легко будет локализовать.

Где разместить ПК для управления самодельным фрезером по металлу — вопрос удобства. Как вариант — можно сделать небольшую передвижную стойку с монитором, полочкой под мышку и клавиатуру и тумбочкой под сам ПК.

Теперь о самом главном — шпинделе для мощного фрезерного станка по металлу.

Для того что бы хорошо и бвстро обрабатывать металл необходим мощный мотор и это не обсуждается.

Он должен и нагрузки выдерживать и мощности иметь достаточно, что бы не завязла фреза при обработке стали. Да и для уменьшения погрешностей необходимо использовать не патрон, а фрезы с конусом Морзе.

А вот крепеж шпинделя — самодельный.

Режется, варится, красится и крепится на ось Z.

Как говорится — мощному фрезеру и шпиндель мощный! Если планируются долговременные работы на фрезерном станке, то необходимо озадачится и организацией охлаждения шпинделя.

Активное охлаждение не только позволит увеличить срок службы фрезерного шпинделя, но и позволит увеличить скорость работы станка за счет его непрерывной работы.

Шпиндель закреплен, можно начинать проверку станка.

Если станок собран без косяков и вся электроника настроена, то точность его работы превзойдет самые смелые ожидания.

Посмотрите видео работы станка и его сборку.

Согласитесь, такой самодельный фрезер с ЧПУ оправдывает вложения на его сборку! Времени и материалов(причем совсем небюджетных) потребуется немало,но и результат получается достойным!

Конечно, при желании кое какие детали можно и удешевить, не все детали испытывают нагрузку, а значит и не везде нужна сталь, в иных местах можно использовать и пластик, при этом, часть деталей сложной формы можно напечатать на 3D принтере.

Этот фрезерный станок с ЧПУ сделан с использованием деталей напечатанных на 3D принтере, на его работе — точности и скорости обработки заготовок, это никак не сказывается.

Вы можете выбрать любой путь построения своего ЧПУ фрезера для гаража или мастерской — сделать полностью стального монстра или разбавить сталь пластиком.

Самодельный ЧПУ станок

|

сделай сам ФРЕЗЕРОВАЛЬНО-ШЛИФОВАЛЬНЫЙ СТАНОК С МИНИМАЛЬНЫМ ОБОРУДОВАНИЕМ

лесфак

лесфак

#1

Я сделал средство для переточки канавок фрез с использованием минимального оборудования и очень небольших затрат. Вряд ли это точная инженерия, но это способ восстановить тупые резцы, даже если они используются только для черновой обработки. Вот ссылка на видео, демонстрирующее устройство.

челсоари

из Бразилии

#2

отличная идея…поздравление

привет из Бразилии

Селсо Ари

лантен1982

Известный член

#3

Молодец! Хорошая практическая инженерия с хорошо представленным видео.

Спасибо.

торнитор45

Известный член

#4

Супер умный и находчивый НО вы должны знать, что алмаз не предназначен для шлифовки стали.

Если шлифование не производится вручную или при очень низкой скорости шлифования, возникает высокая локальная температура, достаточная для искрообразования.

Алмаз представляет собой углерод, при местной высокой температуре чрезвычайно растворим в железе (стали). Алмазный круг быстро тускнеет, практически растворяясь в стали.

Алмазный круг быстро тускнеет, практически растворяясь в стали.

производитель

Известный член

#5

Лесфак сказал:

Я сделал средство для переточки канавок фрез с использованием минимального оборудования и очень небольших затрат. Вряд ли это точная инженерия, но это способ восстановить тупые резцы, даже если они используются только для черновой обработки. Вот ссылка на видео, демонстрирующее устройство.

Нажмите, чтобы развернуть…

У вас есть способ шлифовать лицо?

SmithDoor

Известный участник

#6

Это можно сделать на токарном станке.

Сбоку и с лицевой стороны.

Саут-Бенд, шоу с использованием токарного станка для заточки инструмента в дополнении к мировой войне 2.

Сегодня фрезы для концевых фрез настолько дешевы, что замена фрезы на шлифовку не стоит времени.

Примечание Формовочные фрезы, такие как зубчатые фрезы, могут быть изменены и сэкономить деньги.

Дэйв

розничный продавец

Младший член

- #7

Хорошая работа — кому нужен пневматический шпиндель и шлифовальный станок T&G?

чрсбрбнк

Известный член

#8

отличное видео! просто небольшое предостережение: я перестал носить вязаные свитера во время работы с оборудованием после того, как правая манжета застряла в раме, которая очень быстро сделала довольно хорошую имитацию жгута, что-то вроде косяка в моей руке, поэтому я не мог дотянуться до выключателя, пока не отпущу левой рукой, которой я останавливал вращение. все получилось хорошо но впечатление осталось

Уиллрей

Известный член

#9

tornitore45 сказал:

Супер умный и находчивый, НО вам нужно знать, что алмаз не предназначен для шлифовки стали.

Если шлифование не производится вручную или при очень низкой скорости шлифования, возникает высокая локальная температура, достаточная для искрообразования.

Алмаз представляет собой углерод, при местной высокой температуре чрезвычайно растворим в железе (стали). Алмазный круг быстро тускнеет, практически растворяясь в стали.Нажмите, чтобы развернуть…

Интересно. Irwin/Lennox производит сверхпрочные отрезные круги с ободом, пропитанным алмазами, для резки стали. Похоже, они работают и служат долго — я использую их для черновой обработки быстрорежущей стали. Интересно, почему это работает?

https://www.grainger.com/product/48RW98

торнитор45

Известный член

#10

Интересно, почему это работает?

Нажмите, чтобы развернуть…

Об этом мне сообщил доверенный источник. Общеизвестно, что стальной хвостовик напаянных твердосплавных насадок следует стачивать кругом из Al-O, прежде чем прикреплять карбид к алмазному кругу.

Сталь можно шлифовать алмазом на очень низкой скорости, которая не создает достаточной температуры.

В любом случае за 10 долларов я только что заказал один и попробовал.

Уиллрей

Известный член

#11

tornitore45 сказал:

Во всяком случае, за 10 долларов я только что заказал один и попробовал его.

Нажмите, чтобы развернуть…

У меня , а не , использовал их для типичных отсечных целей (ну, не более одного раза), так как они потрясающе громкие и «грубые» по ощущениям по сравнению с обычными отсечными дисками. Но они сохраняют диаметр «навсегда», что я считаю очень полезным для ручной обработки быстрорежущей стали.

Например, недавно я вручную вырезал набор квадратных протяжек из быстрорежущей стали, потому что мне нужно было вставить болты с квадратным подголовком в стальной лист. Постоянный диаметр колеса с ромбовидной кромкой позволил очень легко получить удобное положение упора для рук и просто вручную вращать заготовку из быстрорежущей стали мимо колеса, чтобы сформировать каждую последующую глотку. Я также нахожу их хорошими для черновой обработки заготовок из быстрорежущей стали для токарного станка и т. д., чтобы уменьшить износ твердосплавного шлифовального станка.

Вы должны войти или зарегистрироваться, чтобы ответить здесь.

Grizzly G0704 Ограничители стола оси Y

- raveney

- Машинные модификации

- Ответы

- 0

- просмотров

- 407

Равени

Давайте поговорим о фрезерных станках

- HennieL

- Инструменты

456

- Ответы

- 108

- просмотров

- 15К

L98fiero

Можем ли мы говорить о программах CAM?

- CFLBob

- Программное обеспечение и программирование

234

- Ответы

- 64

- просмотров

- 7К

Игрушечник

Монитор Марка Сборка

- дналот

- Работа в процессе

678

- Ответы

- 141

- просмотров

- 16К

Ричард Карлстедт

Поиск хорошего маленького фрезерного станка с ЧПУ в Новой Зеландии.

- Оуэн_Н

- Инструменты

- Ответы

- 5

- просмотров

- 2К

Генри Банджо

Делиться:

Фейсбук

Твиттер

Реддит

Пинтерест

Тамблер

WhatsApp

Эл. адрес

Делиться

Связь

Фрезы

Фрезы

Самодельные фрезы (из старых болтов двигателя и спиральных сверл): Примечание: эта страница находится в процессе создания. Пожалуйста, будьте терпеливы, Страница будет содержать:

Развертка с направляющими и зенковка: Хотя это и не обязательно фреза для фрезерования, она достаточно близка, чтобы показать

Размеры развертки.

Размеры метчика

|

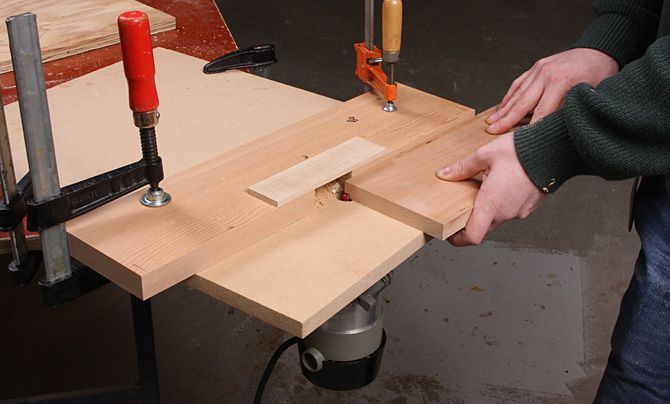

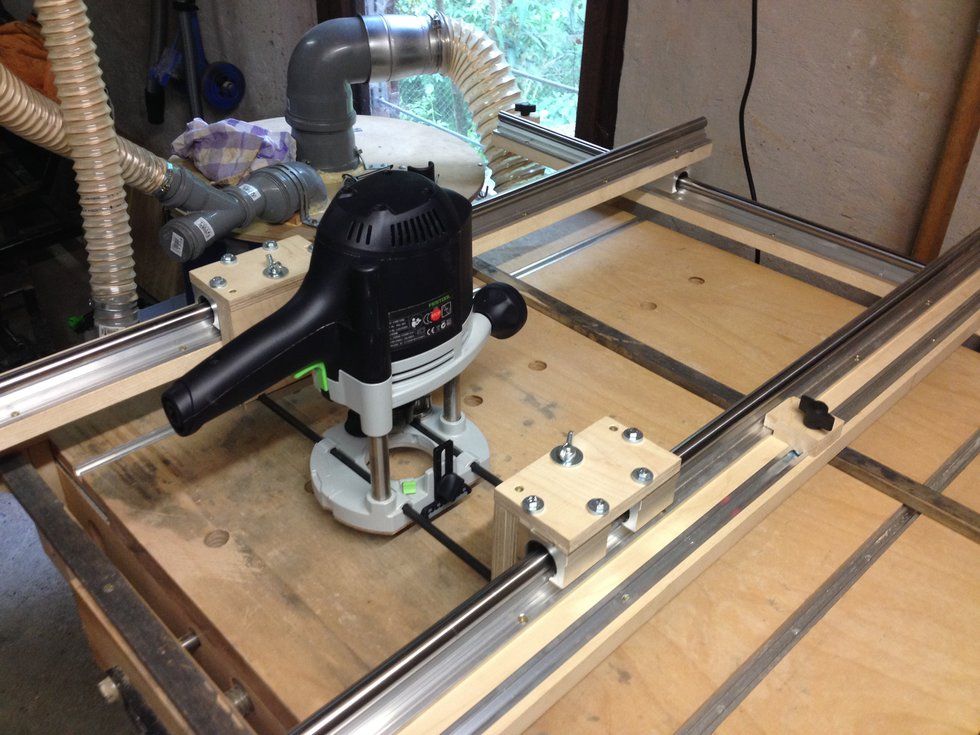

Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

Такое приспособление для фрезерного станка обеспечивает плавное регулирование вылета сменной фрезы над поверхностью стола. Для большего удобства можно снабдить лифт самодельными шестернями и вынести поворотный рычаг сбоку, а не сверху.

..

..