Фрезерно центровальный станок: Фрезерно-центровальный станок – конструкция и принцип работы + Видео

Содержание

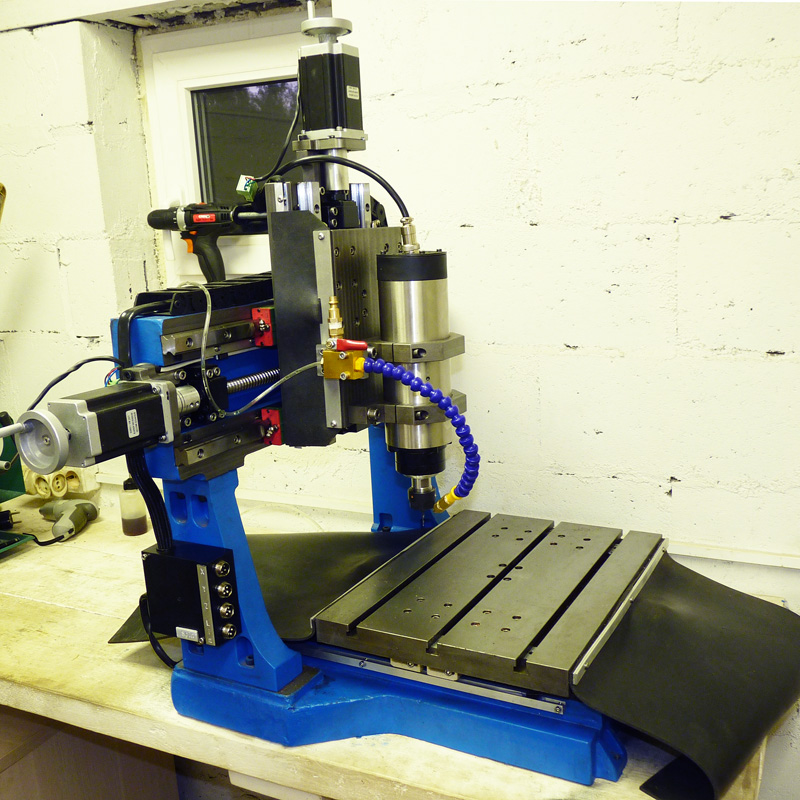

Фрезерно-центровальный станок и его устройство, обзор станка 2г942

Назначение станков

Фрезерные станки такого типа имеют три основных назначения. К ним относят следующие:

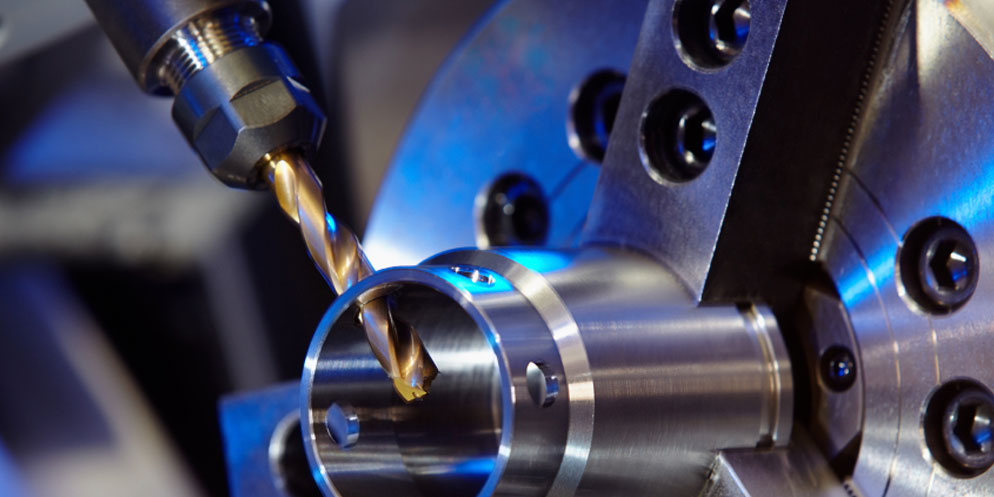

- обработка фрезером торцевых изделий – осей, валов и других комплектующих округлой формы;

- проведение подготовительных работ для поверхностей, которые на следующем этапе будут обрабатываться фрезером – формироваться отверстия в торцевых сторонах деталей;

- отдельные модели станков оснащены функцией удаления рабочих фасок.

Выделим, что большинство фрезерно-центровального оборудования предусматривает одновременную обработку сразу двух торцевых деталей, что ускоряет процесс производства и увеличивает оборот готовой продукции. Особенно, это удобно на крупных предприятиях.

Полуавтомат фрезерно-центровально-обточной 2Г942.00 | Станочный Мир

Если Вам необходимо купить Полуавтомат фрезерно-центровально-обточной 2Г942.00 звоните по телефонам:

Вертикально-фрезерные станки

в Москвев Санкт-Петербургев Минске +375 (17) 246-40-09в Екатеринбурге в Новосибирске +7 (383) 284-08-84в Челябинскев Тюмени +7 (3452) 514-886

в Нижнем Новгородев Самаре +7 (846) 201-07-64в Пермив Ростове-на-Донув Воронеже в Красноярске

в Нур-Султане;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Полуавтомат фрезерно-центровально-обточной 2Г942.00 звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.

Принцип работы

Нельзя сказать, что рабочий процесс относится к особо сложным, однако работать на оборудовании разрешается только квалифицированным сотрудникам. Итак, принцип работы фрезерно-центровального станка заключается в следующем.

Металлическую заготовку помещают в специально отведенные для этого тиски, и хорошо фиксирует в неподвижное положение. Запускают фрезер, который обрабатывает одну деталь с двух сторон, обеспечивая максимальную симметрию. Обрабатывающая головка «высверливает» центровое отверстие по заданным параметрам.

Готовое изделие, как правило, после фрезера, обрабатывают специальными щетками с определенной жесткостью, которые удаляют металлическую стружку и делают поверхность гладкой. После окончания работ деталь выпускается в продажу.

Достоинства ЧПУ станков

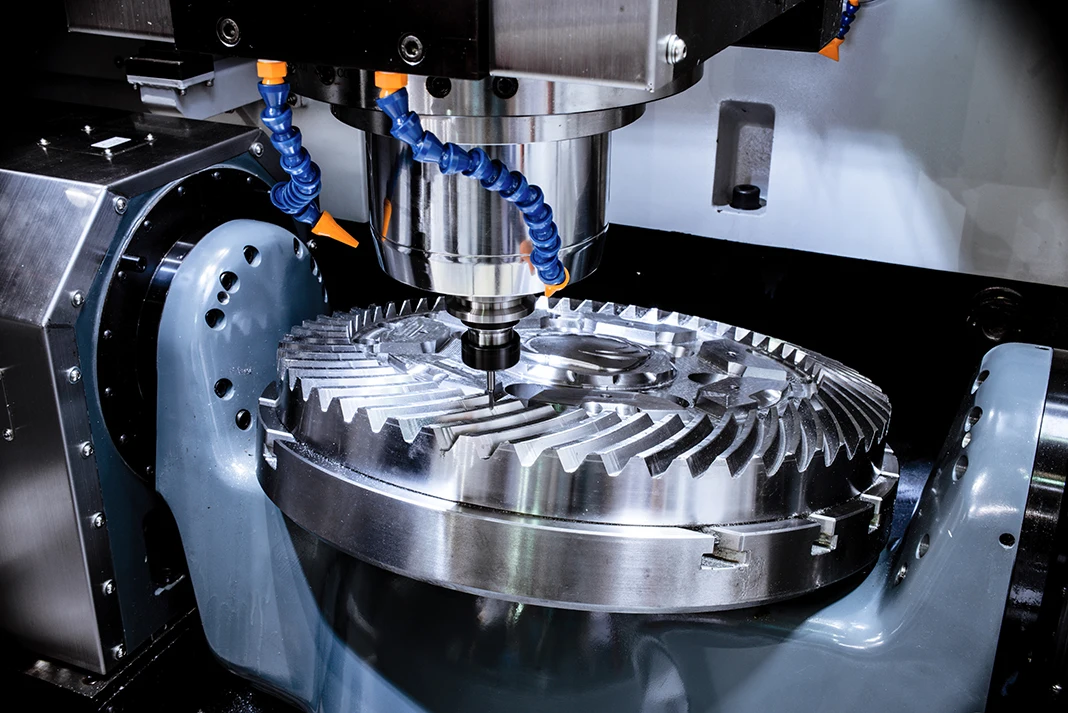

Портальные станки с ЧПУ способны быстро выполнять высокоточные фрезерные работы, при этом они не требуют участия большего количества рабочей силы. Один оператор может обслуживать одновременно несколько машин. Его задача, обычно, заключается в закреплении (снятии) заготовки и запуске управляющей программы.

Использование на производстве фрезерного портального станка с ЧПУ позволяет значительно сократить время, затрачиваемое на цикл изготовления продукта, в сравнении с тем же процессом на обычном оборудовании, требующем привлечения квалифицированного персонала.

Скорость изготовления продукции и ее качество будут выше. Появится возможность производить более широкий ассортимент изделий и экономить на зарплате квалифицированного персонала, что позволит в сжатые сроки окупить средства, потраченные на оборудование.

Схема обработки

Разберем схему обработки более детально:

- после фиксации заготовки в тиски, станок запускает процесс фрезерования, который начинает осуществляться с помощью поперечного движения головок оборудования с предусмотренными сверлильными парами;

- после передвижения каретки в поперечной плоскости, к работе приступают сверлильные шпиндели, позволяющие подготовить рабочую поверхность к формированию отверстий;

- далее проходит сам процесс фрезерования центровых отверстий.

В зависимости от вида и модели фрезерно-центровального станка, схема обработки может немного изменяться. Однако, в целом, последовательность процесса именно такая.

Спецификация станков

В состав фрезерно-центровального оборудования входит ряд основных узлов, которые отвечают за выполнение главных процессов. В первую очередь – это станина, которая имеет пару направляющих. Она относится к основе станка. К важным узлам относят и каретку, на которой надежно закреплены два шпинделя – сверлильный и фрезерный. Гидравлические тиски также относят к основному узлу.

Гидравлические тиски также относят к основному узлу.

Кроме основной спецификации оборудование имеет дополнительные узлы и механизмы. К ним относят системы управления и обеспечения рабочего функционала. Обратите внимание, что комплектация может меняться, в зависимости от модели станка и его оснащения заводом-изготовителем.

Технические характеристики

Технические характеристики фрезерно-центровальных станков зависят от модели оборудования и его оснащенности. Однако существует ряд общих показателей, которые установлены ГОСТом. Например, материал, их которого изготавливаются станки – это закаленная инструментальная сталь с низким содержанием углерода. Именно она продлевает срок эксплуатации агрегата и делает его максимально устойчивым к внешним нагрузкам и механическим повреждениям.

Материал, который обрабатывают станки – это сталь или прочный чугун. Также используются цветные металлы высокой прочности и твердости. Практически все модели оборудования способны фрезеровать сталь со вставленными частями сплавов.

Условия эксплуатации

Эксплуатироваться фрезерно-центровальное оборудование должно в оборудованных помещениях – цехах, где осуществляется эффективная искусственная и естественная вентиляция. Площадь помещения должна быть таких размеров, чтобы во время работы станка или его простоя осуществлялся быстрый и свободный доступ к любому его механизму.

Заточка отдельных инструментов, которые входят в комплектацию агрегата, должна проходить по требованию. То есть, когда режущая часть инструмента затупилась. Во время использования станка важно следить за надежностью фиксации заготовок в тисках для избежания чрезвычайных происшествий на производстве.

В случаях, когда фреза начинает крошиться (визуально определяется наличием металлической крошки или острых зазубрин на детали), ее необходимо заменить. В противном случае фрезерование отверстий будет проходить с деформациями и браком. В процессе работы станка важно проводить контроль всех действий, который осуществляется непосредственно оператором и токарем.

Особенности эксплуатации фрезерно-центровального оборудования

В процессе эксплуатации оборудования этого класса в первую очередь необходимо контролировать легкость перемещения стола посредством ручной подачи. При обнаружении каких-либо проблем (слишком тугого хода, например) потребуется ослабить стопорные фиксаторы, а затем перепроверить качество передвижения.

В случае появления вибраций нужно застопорить станок и принять все возможные меры, позволяющие избавиться от них. Для этого необходимо внимательно исследовать состояние и надежность крепления фрезы и заготовок, а также специальных приспособлений, применяемых в различных режимах резания.

Установка и смена фрезы

Прежде чем закрепить фрезу в шпинделе работнику придется произвести следующие подготовительные операции:

- Проверить состояние и качество заточки инструмента, на котором не должно быть явных следов трещин, прижогов и крошения материала.

- Также нужно убедиться в прочности посадки зубьев в корпусе фрезы и проверить их износ после интенсивной эксплуатации оборудования.

- В ситуации, когда режущие кромки сильно затупились или немного выкрошились – инструмент потребуется заменить новым образцом.

Дополнительная информация! В процессе настройки также необходимо следить за тем, чтобы на осадочных плоскостях фрезерной оправки, а также на цанге и шпинделе не скапливались грязь и остатки обтирочной ветоши.

По завершении фиксации фрезы в шпинделе обязательна проверка уровня биений режущих кромок инструмента.

Далее потребуется настроить подачи на указанные в задании режимы, после чего можно будет установить и зафиксировать упоры механизма их автоматического отключения.

Правила безопасности

Для обеспечения безопасной работы фрезерно-центровального оборудования, следует выполнять ряд требований. В первую очередь у рабочих обязана быть специальная одежда, которая имеет фиксацию, чтобы избежать наматывания на шпиндель. Во-вторых – головной убор, защищающий волосы. Также важно надевать специальные очки, которые предотвращают попадание металлической стружки и искр в глаза. Рукавицы должны быть из плотно ткани, которая обеспечивает безопасную работу с горячими и острыми деталями.

Рукавицы должны быть из плотно ткани, которая обеспечивает безопасную работу с горячими и острыми деталями.

Помещение, в котором проводятся фрезерные работы, должно отвечать требованиям ГОСТа. В обязательном порядке обязано быть установлена система пожарной сигнализации, подключенная к водопроводу. Вблизи работы станка не должно находиться легко воспламеняемое сырье, которое может загореться или взорваться от искр. В помещении обязательно должно быть качественное освещение, которое позволяет без труда выполнять работу с мелкими и крупными деталями.

Также по технике безопасности должны быть предусмотрены специальные склады или стеллажи, которые используются для хранения и упаковки готовых деталей. Запрещается складировать готовые изделия в непосредственной близости возле работающего станка, так как должен быть обеспечен легкий доступ к оборудованию с любой его стороны.

В случаях короткого замыкания станки обязаны быть экстренно отключены, независимо от стадии готовности изделия. Все оборудование должно быть заземлено, иметь предохранители. Также на станки необходимо иметь сертификаты качества от завода-изготовителя, которые подтверждают безопасность работы агрегатов.

Все оборудование должно быть заземлено, иметь предохранители. Также на станки необходимо иметь сертификаты качества от завода-изготовителя, которые подтверждают безопасность работы агрегатов.

Как выглядит паспорт

Паспорт – это необходимый документ, который выдается заводом-изготовителем на каждый фрезерно-центровальный станок. Он должен соответствовать определенным требованиям и включать в себя:

- общую информацию о станке;

- фотографии, на которых представлены, как основные узлы агрегата, так и общие фото;

- все необходимые характеристики, соответствующие тому или иному оборудованию;

- полная комплектация, которая входит в состав станка или прилагается к нему;

- правила безопасности, которые соблюдаются во время монтажа, демонтажа и эксплуатации;

- систему смазки механизмов и инструкция;

- устройство фрезерно-центровального станка;

- инструкция по применению;

- инструкция по транспортировке и монтажу.

Обратите внимание, что производитель в обязательном порядке обязан предоставить паспорт. В случае отказа, не рекомендуется приобретать станок в целях собственной безопасности. К тому же, если оборудование покупается для производства, могут возникнуть проблемы с проверяющими службами, что также будет не на руку владельцу предприятия.

В случае отказа, не рекомендуется приобретать станок в целях собственной безопасности. К тому же, если оборудование покупается для производства, могут возникнуть проблемы с проверяющими службами, что также будет не на руку владельцу предприятия.

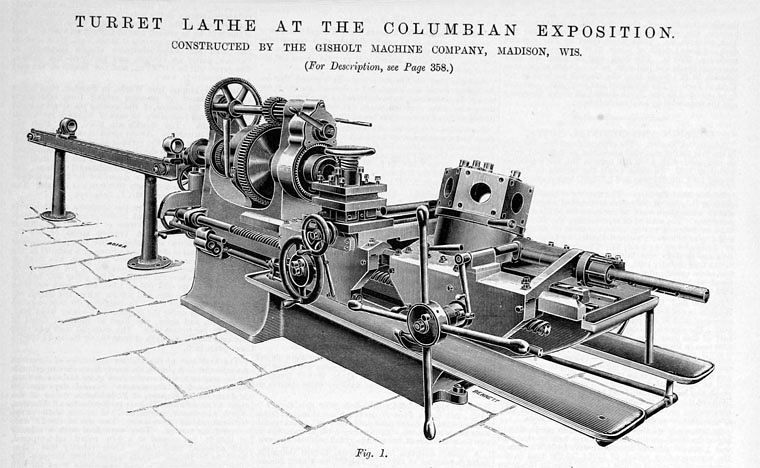

Сведения о производителе центровального обточного станка 2Г942

Производителем центровального обточного станков 2Г942 является Костромской завод автоматических линий КЗАЛ, основаннный в 1968 г.

Уже в 1969 году были выпущены первые 4 агрегатных станка.

В 1972 году завод освоил выпуск фрезерно-центровальных полуавтоматов. После сдачи в эксплуатацию новых цехов и специализированных участков, в 1975 году выпущены первые автоматические линии.

Станки, выпускаемые Костромским заводом автоматических линий КЗАЛ

- 2Г942

— станок фрезерно-центровальный полуавтомат Ø 160 х 1000 - МР-71М

— станок фрезерно-центровально-обточной полуавтомат Ø 125 х 500

От чего зависит стоимость оборудования

Цена фрезерно-центровального станка зависит от целого ряда факторов. В первую очередь – это мощность, коэффициент полезного действия и продуктивность. Чем выше эти показатели, тем дороже станок. Также на цену влияет его размеры, основное и дополнительное оснащение.

В первую очередь – это мощность, коэффициент полезного действия и продуктивность. Чем выше эти показатели, тем дороже станок. Также на цену влияет его размеры, основное и дополнительное оснащение.

На стоимость оборудования влияют и другие характеристики. Например, толщина обрабатываемого материала, металл, из которого изготовлена техника, гарантийный срок. Также цену составляет функциональность. Если помимо фрезерования станки имеют дополнительные функции и какие-либо автоматизированные механизмы, конечная стоимость агрегата будет выше.

Обратите внимание, что на цену также влияет регион, в котором совершается покупка. Так, в небольших городах стоимость станка будет на порядок ниже, чем в крупных. К тому же рекомендуется приобретать агрегаты напрямую от поставщика, а не через перекупщиков. Это поможет сэкономить немалую сумму. Однако не забывайте, что придется потратиться на транспортировку до цеха, нанимая грузовую машину с большой грузоподъемностью.

Обзор моделей для промышленного производства

Существует целый ряд моделей фрезерно-центровальных станков, которые широко используются на крупных предприятиях. Они позволяют быстро и точно выполнять свою работу, имеют дополнительные функции, потребляют небольшое количество электроэнергии. Разберем самые основные модели.

Они позволяют быстро и точно выполнять свою работу, имеют дополнительные функции, потребляют небольшое количество электроэнергии. Разберем самые основные модели.

Станки ЕМ535М, МР71М и МР76М отличаются высокой мощностью, большим количеством обрабатываемых материалов, стойкость к износу. Позволяют выпускать готовые торцевые изделия длиной до 1 метра и толщиной до 16 см. Имеют несколько скоростей работы шпинделя, в комплектацию входят несколько фрезерных головок разных диаметров.

Также отмечаются станки 2Г942 и МР-71, которые имеют автоматические загрузочные устройства, обеспечивающие ускоренный рабочий процесс даже на самых масштабных предприятиях. Используются в самостоятельном режиме или в линии конвейера. Мощные, прочные, устойчивые и надежные. Отвечают требованиям ГОСТа, не требует особенного обслуживания.

Разновидности и область применения

Фрезерные портальные ЧПУ станки отличаются по функционалу и сфере использования. Некоторые устройства предназначены для выполнения широкого спектра задач. Например, на гравировально-фрезерных портальных станках можно изготавливать изделия из разного рода материалов: от твердых сплавов до пенопласта. Это может быть 2D или 3D обработка, разной степени точности и детализации. В то же время фрезерными станками могут обрабатываться исключительно печатные платы.

Например, на гравировально-фрезерных портальных станках можно изготавливать изделия из разного рода материалов: от твердых сплавов до пенопласта. Это может быть 2D или 3D обработка, разной степени точности и детализации. В то же время фрезерными станками могут обрабатываться исключительно печатные платы.

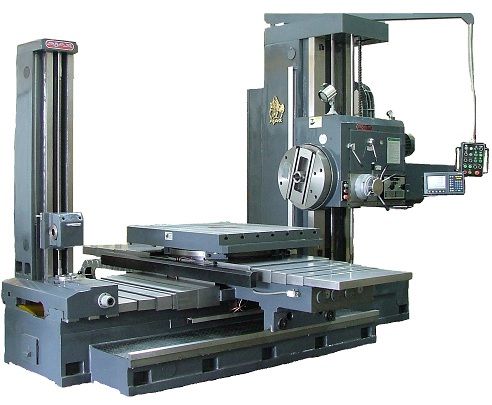

Портальные ЧПУ станки промышленного типа

Это наиболее дорогостоящее и зачастую крупногабаритное оборудование, что в значительной мере компенсируется его надежностью и функционалом. Эксплуатация в промышленных условиях выдвигает ряд требований к станкам ЧПУ. Бесперебойная работа на отказ в течение длительного срока, в условиях высоких нагрузок, точность, возможность обработки крупных деталей. К тому же такие устройства комплектуются всей возможной оснасткой, такой как вакуумные столы, системы водного охлаждения шпинделя и смены инструмента. Управление промышленного ЧПУ оборудования реализовано в виде отдельных консолей, на которых обычно установлено продвинутое ПО.

- Настольный сверлильный станок и другие виды сверлильного оборудования

ЧПУ станки для малых предприятий

Это следующий за промышленным вид портальных станков с числовым программным управлением, что не всегда обозначает их меньшую функциональность или производительность относительно своих старших собратьев. Они сделаны по тем же принципам и часто с таких же комплектующих.

Они сделаны по тем же принципам и часто с таких же комплектующих.

Отличия могут быть в первую очередь в размерах и оснастке. Комплектация включает в себя самое необходимое, ни о каких карусельных системах смены режущего инструмента речи быть не может, если, конечно, устройство не было приобретено для задач, требующих наличие подобной функции. Управление работой устройства зачастую осуществляется посредством компьютера через LTP порт или при помощи адаптеров, подключенных к USB или LAN.

Средние ЧПУ фрезера популярны в малом бизнесе, среди индивидуальных предпринимателей и в частном использовании. Их используют для фрезерования древесины и МДФ в столярном или мебельном производстве, изготовлении памятников (гравировка по камню), рекламной продукции, печатей. Покупка крупных дорогостоящих ЧПУ агрегатов для подобных нужд не оправдана и принесет скорей убытки, чем прибыль.

Многоосевые станки с ЧПУ

Для ЧПУ фрезера обязательно наличие как минимум трех осей: две для позиционирования на плоскости и одну для перемещения шпинделя с режущим инструментом в вертикальном направлении. Подобный функционал позволяет станку обрабатывать деталь в так называемом 2,5D формате. Это подразумевает рельефную проработку плоскости, без фрезеровки внутренних участков детали.

Подобный функционал позволяет станку обрабатывать деталь в так называемом 2,5D формате. Это подразумевает рельефную проработку плоскости, без фрезеровки внутренних участков детали.

На портальном фрезерном станке четвертая ось – это обычно токарный патрон, крепящийся к поверхности рабочего стола. В него зажимают заготовку, и обработка происходит посредством вращения детали и движения шпинделя вдоль нее. Этот способ часто применяют в изготовлении балясин для лестниц. Однако считать токарный патрон четвертой осью ошибочно, потому что в большинстве случаев он подключается к контролеру, который до этого управлял одной из плоскостных осей (чаще всего X). Вращение патрона имитирует перемещение по этой оси.

Фрезерная обработка полноценных 3D объектов возможна, если ЧПУ имеет 5 осей. Такие устройства применяют для изготовления макетов, декоративных моделей, скульптур.

Существуют ЧПУ фрезера с несколькими (2 и более) шпинделями. Подобные решения помогают ускорить производство одинаковых деталей.

Координатно-расточной станок

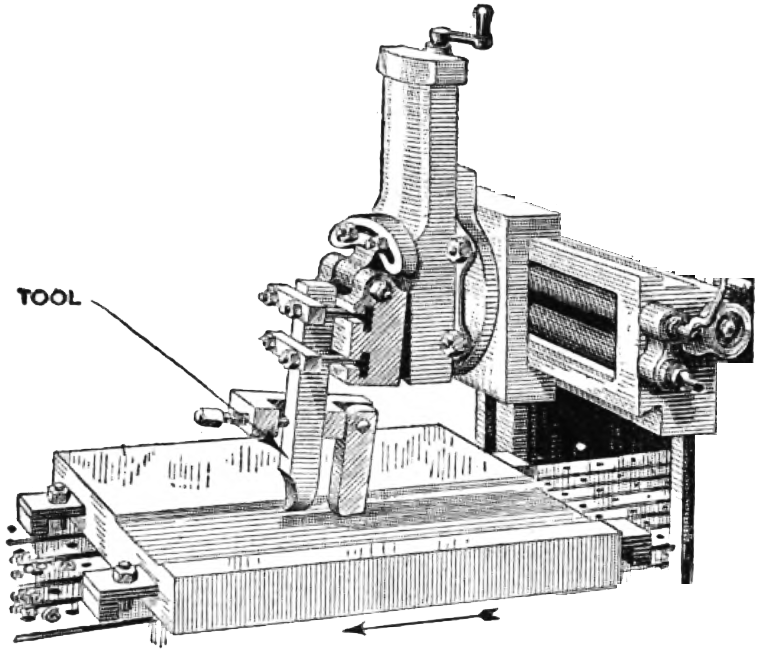

Самодельное оборудование

Проект и чертежи для таких устройств делают самостоятельно. Конструкцию, как правило, стараются делать по максимально простой схеме. В изготовлении используют подручные средства (например, шаговые двигателя из DVD плееров). Часть узлов можно изготовить на заказ, что-то купить в сети.

Обзор моделей для домашней мастерской

Для обработки металла в домашних условиях, как правило, выбирают бюджетные станки. Конечно, цена имеет большое значение, так как недорогие агрегаты обычно выполняют ограниченный круг функций. Но если речь идет о домашнем использовании, а не в промышленных целях, такое оборудование станет идеальным.

Домашние модели отличаются максимальной компактностью, небольшим весом, низким уровнем шума во время рабочего процесса. К ним относят модели 6Б75В и AF222. Они вполне мощные, позволяют обрабатывать детали из стали и чугуна. Работают и быстро и эффективно. Отлично подойдут для небольших деталей.

Отлично подойдут для небольших деталей.

Подведем итоги, что фрезерно-центровальные станки – это незаменимое оборудование для изготовления торцовых деталей из металла. Они позволяют быстро и качественно фрезеровать отверстия внутри, что необходимо для изготовления металлических комплектующих для машин и механизмов. Сегодня рынок позволяет купить, как бюджетные модели, так и более дорогие. Производители предлагают большой выбор оборудования для каждого потребителя, что не составит труда выбрать нужный агрегат для личных или производственных целей.

Удачи в выборе!

Какой станок выбрать для домашней мастерской: преимущества и недостатки моделей

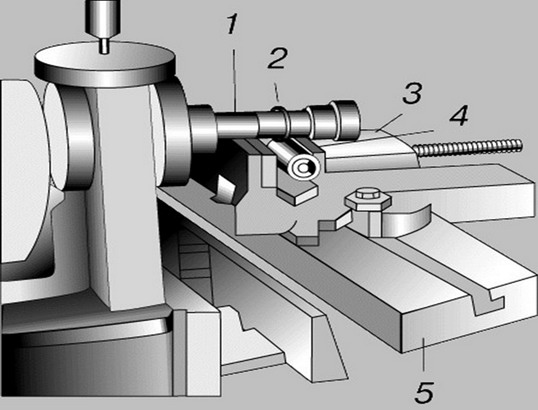

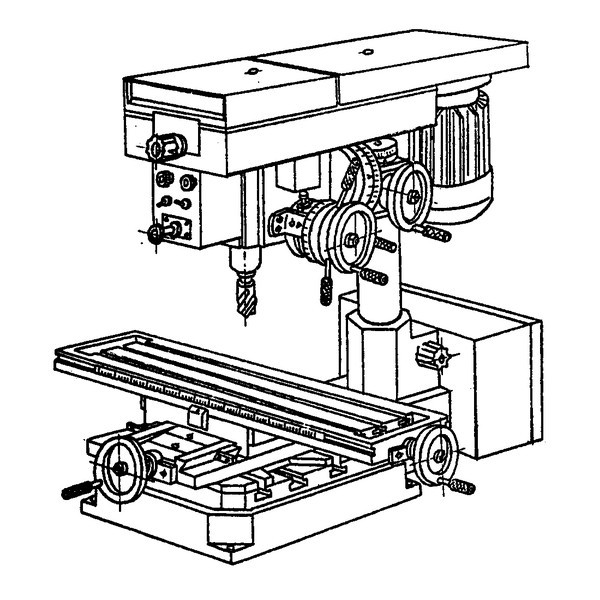

Фрезерные станки для домашних мастерских напоминают сверлильные установки, в составе которых также имеются станина и колонна с вертикально смонтированным на ней шпинделем. В отличие от заводских моделей, в них предусмотрен особый механизм перемещения стола под работающей фрезой, что позволяет обтачивать деталь в трех плоскостях.

Важно! При наличии соответствующей оснастки на бытовом оборудовании можно обрабатывать заготовки из любых материалов (не только из металла).

Перед выбором станка для домашнего пользования нужно учитывать следующие параметры:

- Высота шпинделя над рабочим столом.

- Допустимые диаметры фрезерования.

- Мощность станка.

- Удобство монтажа и подключения оборудования, а также его вес.

Правильность выбора первого из этих параметров позволяет устанавливать достаточно габаритную заготовку, а мощность станка – расширить его функциональные возможности.

Этот параметр для бытового оборудования может варьироваться в диапазоне от 150-ти до 750-ти Ватт.

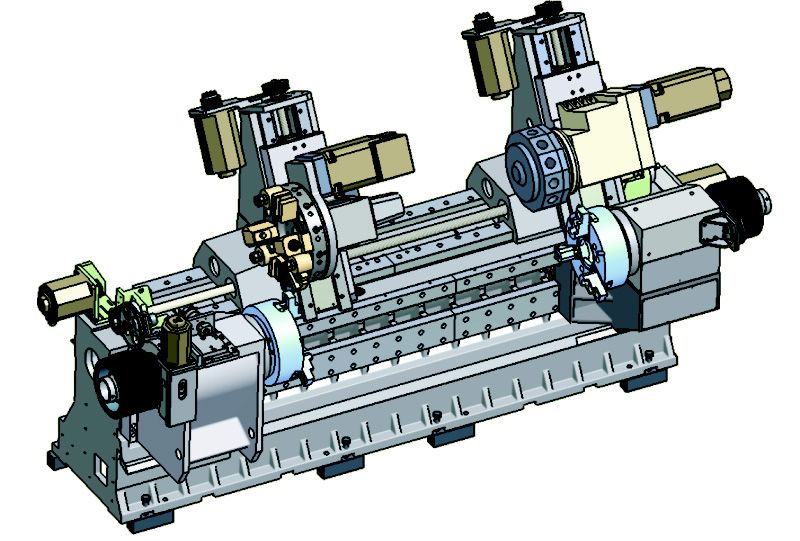

Полуавтомат фрезерно-центровальный 2Г942.04

Рассматриваемое оборудование имеет отличия от стандартных фрезеровальных станков особенностями конструкции:

- Станина является основой конструкции и снабжена парой направляющих.

- На каретке расположены фрезерный и сверлильный шпинделя, которые попеременно перемещаются вдоль оси обрабатываемой детали.

- Перед обработкой заготовки ее помещают в тиски со специальным гидравлическим приводом.

За счет особенностей работы оборудования достигается абсолютная параллельность торцов изделия, а также перпендикулярность к торцам осей.

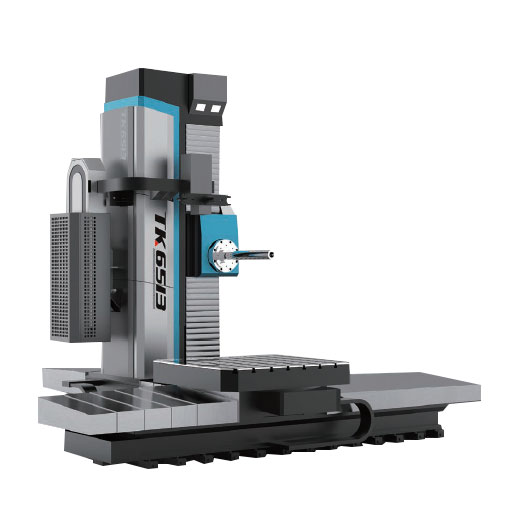

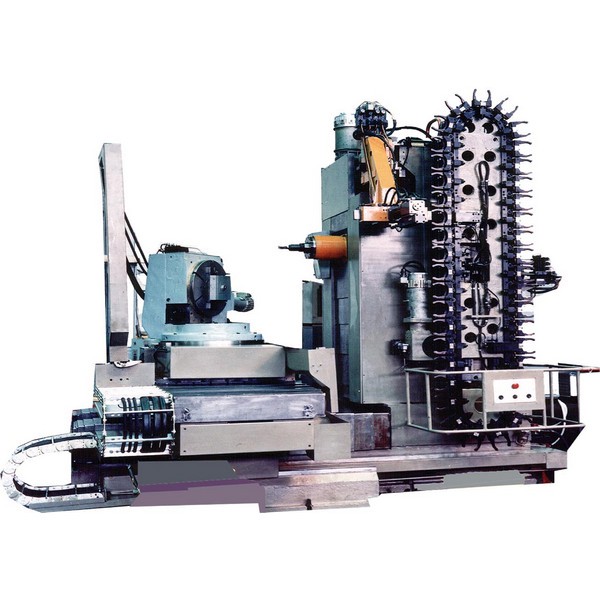

2Г942 станок фрезерно-центровально-обточной. Назначение и область применения

Фрезерно-центровальный станок 2Г942 предназначен для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтомате 2Г942:

- фрезерование торцов и сверление центровых отверстий с двух сторон

- обточка шеек на концах валов

- может производиться также сплошная цековка до диаметра 40 мм

- кольцевая подрезка

- расточка

Особенности конструкции фрезерно-центровально-обточного станка 2г942

Фрезерные и сверлильные шпиндели расположены горизонтально.

Загрузка, фрезерование, зацентровка и выгрузка обрабатываемых деталей производится последовательно. Обрабатываемая деталь неподвижна, перемещаются фрезерные и сверлильные головки.

Левые и правые сверлильные и фрезерные головки не снабжены механизмами синхронизации. Одновременность работы левых и правых шпинделей обеспечивается гидроприводом.

Приводы подач сверлильных и фрезерных шпинделей, зажима деталей, упора заготовок — гидравлические.

Обработка на станке 2Г942 за одну установку торцов обрабатываемой детали, сверление на них центровых отверстий, обточка базовых шеек обеспечивает высокую точность баз для дальнейшей обработки, причем обработка торцов является окончательной.

Транспортер полуавтомата — шнековый. Диаметр шнека — 150 мм.

Класс точности полуавтомата Н по ГОСТ 8—77.

Категория качества — высшая.

Корректированный уровень звуковой мощности LpA не должен превышать 102 дБА.

Уровень вибрации, возникающий на рабочем месте при работе станков в эксплуатационном режиме в соответствии с ГОСТ 12. 2009—80.

2009—80.

Пределы длины обрабатываемых деталей, мм:

- 2Г942.04 — 100-500

- 2Г942.00 — 100-1000

- 2Г942.08 — 100-2000

Какой станок выбрать для домашней мастерской: преимущества и недостатки моделей

Фрезерные станки для домашних мастерских напоминают сверлильные установки, в составе которых также имеются станина и колонна с вертикально смонтированным на ней шпинделем. В отличие от заводских моделей, в них предусмотрен особый механизм перемещения стола под работающей фрезой, что позволяет обтачивать деталь в трех плоскостях.

Важно! При наличии соответствующей оснастки на бытовом оборудовании можно обрабатывать заготовки из любых материалов (не только из металла).

Перед выбором станка для домашнего пользования нужно учитывать следующие параметры:

- Высота шпинделя над рабочим столом.

- Допустимые диаметры фрезерования.

- Мощность станка.

- Удобство монтажа и подключения оборудования, а также его вес.

Правильность выбора первого из этих параметров позволяет устанавливать достаточно габаритную заготовку, а мощность станка – расширить его функциональные возможности.

Этот параметр для бытового оборудования может варьироваться в диапазоне от 150-ти до 750-ти Ватт.

Общий вид сверлильного центровального станка 2Г942

Особенности эксплуатации фрезерно-центровального оборудования

В процессе эксплуатации оборудования этого класса в первую очередь необходимо контролировать легкость перемещения стола посредством ручной подачи. При обнаружении каких-либо проблем (слишком тугого хода, например) потребуется ослабить стопорные фиксаторы, а затем перепроверить качество передвижения.

В случае появления вибраций нужно застопорить станок и принять все возможные меры, позволяющие избавиться от них. Для этого необходимо внимательно исследовать состояние и надежность крепления фрезы и заготовок, а также специальных приспособлений, применяемых в различных режимах резания.

Установка и смена фрезы

Прежде чем закрепить фрезу в шпинделе работнику придется произвести следующие подготовительные операции:

- Проверить состояние и качество заточки инструмента, на котором не должно быть явных следов трещин, прижогов и крошения материала.

- Также нужно убедиться в прочности посадки зубьев в корпусе фрезы и проверить их износ после интенсивной эксплуатации оборудования.

- В ситуации, когда режущие кромки сильно затупились или немного выкрошились – инструмент потребуется заменить новым образцом.

Дополнительная информация! В процессе настройки также необходимо следить за тем, чтобы на осадочных плоскостях фрезерной оправки, а также на цанге и шпинделе не скапливались грязь и остатки обтирочной ветоши.

По завершении фиксации фрезы в шпинделе обязательна проверка уровня биений режущих кромок инструмента.

Далее потребуется настроить подачи на указанные в задании режимы, после чего можно будет установить и зафиксировать упоры механизма их автоматического отключения.

Техника безопасности

При эксплуатации фрезерных станков важно соблюдать общие требования безопасности, касающиеся обращения с вращающимися частями оборудования. При этом категорически запрещается:

- Использовать одежду с не заправленными частями (длинными рукавами, например) которые могут намотаться на шпиндель.

- Работать без головного убора, надежно скрывающего пряди волос.

- Приступать к обработке деталей без защитных очков, оберегающих глаза от разлетающейся стружки.

- Начинать операции с оснасткой без рукавиц из плотной ткани

Особое внимание уделяется безопасным приемам работы с инструментом. При установке и снятия фрезы со шпинделя необходимо надевать на нее специальный кожух, надежно закрывающий режущие зубья. Закрепление хвостовика используемой оправки в шпинделе станка обязательно предполагает проверку плотности его посадки, исключающей даже малейший люфт. При фиксации фрезы и оправки следует включить коробку скоростей, что позволит избежать нежелательного проворачивания шпинделя.

В заключительной части обзора отметим, что для их безопасного удаления следует пользоваться специальной выколоткой. Перед началом этой операции рекомендуется помещать на столе деревянный лоток, обеспечивающий защиту от порчи инструмента и самого оборудования.

Для каких работ применяется устройство

С помощью оборудования данного типа можно осуществить следующие работы:

- Фрезерная обработка торцевых частей тела вращения, например, вала или оси будущей детали.

- Подготовительные работы для базовых поверхностей к будущей центровке отверстий в торцах изделия.

- Снятие рабочих фасок и первоначальная обработка базовых шеек.

На многих моделях такого оборудования доступна обработка сразу двух торцов одновременно.

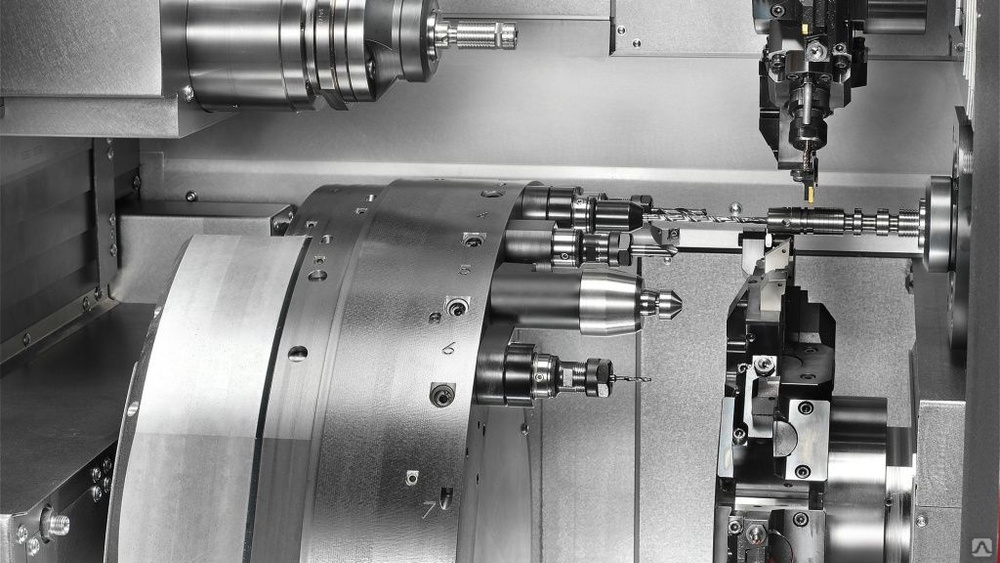

Обрабатывающие центры с противошпинделем и С-осью

Оборудование с С-осью – это одна из первых модификаций обрабатывающего центра токарно-фрезерной группы. Для придания вращения режущему инструменту (сверлу и фрезе) на таком станке устанавливается отдельный привод. За автоматизированную смену инструментов на этом токарно-фрезерном устройстве, как и на обрабатывающих центрах других типов, отвечает специальный механизм – сменщик.

За автоматизированную смену инструментов на этом токарно-фрезерном устройстве, как и на обрабатывающих центрах других типов, отвечает специальный механизм – сменщик.

Важными функциями обрабатывающих центров с С-осью являются контроль за скоростью вращения обрабатываемой детали и индексация ее углового положения. Точность такой индексации, что важно, составляет порядка 0,001 градуса.

Основные характеристики серии ZAH (2000/3000/4000/5000)

| Технические параметры | ZAH 2000 | ZAH 3000 | ZAH 4000 | ZAH 5000 | |

| Диаметр заготовки | мм | 50-200 | 50-300 | 50-300 | 50-300 |

| Длина заготовки | мм | 500-2000 | 160-3000 | 160-4000 | 160-5000 |

| Количество шпинделей/головок | 2 | 2NH | 2NH | 2NH | |

| Максимальные обороты шпинделя | oб/мин | 3000 | 8000 | 4000 | 4000 |

| Максимальная мощность шпинделя | кВт | 19/28. 8 8 | 18/30 | 18/30 | 18/30 |

| Исполнение конца шпинделя/головок | HSK60 | HSK100 | HSK100 | HSK100 | |

| Количество позиций инструментальной головки | 2×12 | 2×8 | 2×8 | 2×8 | |

| Вес станка | кг | 15 000 | 20 000 | 23 000 | 26 000 |

| Cтандартная система управления | SIEMENS SINUMERIK 840 D-SL | ||||

Критерии выбора

Перед приобретением станка необходимо взвесить несколько факторов, чтобы купить оборудование, подходящее для конкретных работ. В первую очередь выбор модели оборудования зависит от того, где агрегат будет применяться: в промышленности или в домашней мастерской.

Для промышленного производства

Для промышленного оборудования важна эффективность и производительность. Поэтому оптимальным вариантом будут модели с ЧПУ. Это позволит обрабатывать поверхности более точно и с минимальным человеческим участием. Один оператор при работе с ЧПУ имеет возможность обслуживать сразу несколько агрегатов.

Один оператор при работе с ЧПУ имеет возможность обслуживать сразу несколько агрегатов.

Обязательно обратить внимание на набор функций. Лучше приобретать модели с дополнительными возможностями. Сам станок в условиях непрерывного производства следует выбирать с высокими параметрами мощности.

Для домашней мастерской

Для бытового использования при покупке станка следует обратить внимание на такие факторы:

- допустимые диаметры фрезерования – возможно, не понадобится оборудование, которое сможет обрабатывать крупные заготовки;

- мощность станка – в бытовых условиях достаточно и минимальной мощности;

- габариты станка – должно быть место, где оборудование будет размещено без проблем.

Фрезерно-центровальный станок потребляет достаточно энергии, поэтому рекомендуется на это обратить внимание.

Принцип действия

Алгоритм работы фрезерно-центровального агрегата:

- Будущая деталь помещается в специальные тиски.

- Фрезерная обработка происходит с двух торцов детали одновременно.

- Затем высверливаются центровые отверстия.

При этом деталь расположена неподвижно, а вся обработка происходит за счет попеременного перемещения обрабатывающих головок. Несмотря на узкую специализацию, центровальное оборудование является незаменимым как на крупных производствах, так и для бытового использования.

Особенности оборудования

Рассматриваемое оборудование имеет отличия от стандартных фрезеровальных станков особенностями конструкции:

- Станина является основой конструкции и снабжена парой направляющих.

- На каретке расположены фрезерный и сверлильный шпинделя, которые попеременно перемещаются вдоль оси обрабатываемой детали.

- Перед обработкой заготовки ее помещают в тиски со специальным гидравлическим приводом.

За счет особенностей работы оборудования достигается абсолютная параллельность торцов изделия, а также перпендикулярность к торцам осей.

Станки фрезерно-центровальные

Станки фрезерно-центровальные

|

Станки фрезерно-центровальные

Специальные фрезерно-центровально-обточные станки серии КС взамен ранее выпускавшихся станков мод. 2Г942

2Г942

Предназначены для обработки торцов деталей типа валов в серийном и массовом производстве.

Основные преимущества наших фрезерно-центровальных станков:

— станки изготавливаются на гидроаппаратуре Rexroth (Германия) и Duplomatik(Италия).

— использование прецизионных труб с соединениями на врезных кольцах

— по желанию Заказчика возможна установка приводов с бесступенчатым частотным регулированием оборотов сверльльных и фрезерных шпинделей.

— возможность обточки шеек с двух сторон длинной до 80 мм.

— возможность изготовления ограждений станка «кабинетного типа».

Фрезерование торцов, сверление центровых отверстий и обточка базовых шеек (при необходимости) производится за одну установку детали, что обеспечивает высокую точность баз для дальнейшей обработки.

Загрузка, фрезерование, центровка и выгрузка обрабатываемых деталей производится последовательно. Обрабатываемая деталь неподвижна, перемещения имеют фрезерные и сверлильные головки.

Станок

|

Автомат центровально-подрезной двусторонний с загрузочным устройством 2А911-1

|

Автомат центровальный двусторонний 2910

|

Полуавтомат фрезерно-центровально-обточной 2Г942

|

Полуавтомат фрезерно-центровально-обточной 2Г942.00

|

Полуавтомат фрезерно-центровально-обточной 2Г942.04

|

Полуавтомат фрезерно-центровально-обточной 2Г942.08

|

Полуавтомат фрезерно-центровально-обточной 2Г942.10

|

Полуавтомат фрезерно-центровально-обточной 2Г942.14

|

Полуавтомат фрезерно-центровально-обточной 2Г942.18

|

Полуавтомат фрезерно-центровально-обточной 2Г942Ф2

|

Полуавтомат фрезерно-центровально-обточной 2Г943

|

Полуавтомат фрезерно-центровально-обточный двусторонний барабанного типа трехпозиционный 2982

|

Полуавтомат фрезерно-центровально-обточный двусторонний борабанного типа трехпозиционный 2982-04

|

Полуавтомат центрально-подрезной двусторонний 2А911

|

Станок фрезерно-центровальный ЕМ535М

|

Полуавтомат фрезерно-центровально-обточной 2Г942

| ||

Параметр

| Значение

| |

Производитель

| Костромской завод автоматических линий КЗАЛ, ОАО

| |

ЧПУ

| —

| |

Мощность

| ||

Масса

| ||

Точность

| Н

| |

Шп мин

| ||

Шп макс

| ||

Размеры

| 1810 x 2100

| |

Наибольший диаметр обрабатываемой детали, мм | ||

Диаметр отверстия, мм

| ||

Длина детали, мм

| ||

Дата добавления: 2015-08-27; просмотров: 580 | Нарушение авторских прав

| | | следующая лекция ==> | |

| Станки по металлу: группы и характеристики станков | | | Эксплуатация нефтяных скважин штанговыми насосами — наиболее распространенный способ добычи нефти, охватывающий свыше 62 % действующего фонда скважин. |

Ремонт фрезерно-центровального станка — сервисный центр в Москве

- диагностирование поломки

- срочный аварийный ремонт

- поузловое восстановление

- модернизация

- капремонт

- пуско-наладочные работы (НТР)

- шеф-монтажные работы

- изготовление запчастей для реставрации оборудования

Заказать ремонт оборудования

Диагностика и восстановление

Ввод в эксплуатацию

Тех. обслуживание

Возможные причины неисправности

- Бабка задняя

- Тиски

- Каретка

- Станина

- Направляющие

- Опора

Свежие работы

Ремонт фартука токарного станка 1к62

Ремонт задней бабки токарного станка 1А616

Восстановление направляющих консолей станка 6Р81

Замена масляного отбойника фрезерного станка 6Р12

Капитальный ремонт сверлильного станка 2Н135

Ремонт головы сверлильного станка НС12

Ремонт масло-насоса в токарном станке 1К62

Ремонт пневмосистемы шиномонтажного станка

Ремонт электромагнитной муфты подач токарного станка 1М63

Ремонт поперечной каретки токарного станка 16У04П

Капитальный ремонт точильно-шлифовального станка 3Б634

Шабровка станины токарного станка 1А61К

Ремонт суппорта токарного станка 1А616

Ремонт сверлильного патрона для станка 2М112

Ремонт фиксаторов переключения передач токарного станка 1б15

Звоните +7(499)390-03-33

или оставьте заявку

Опишите поломку

Контакты для связи

* Нажимая на кнопку «Отправить», Вы даёте согласие на обработку персональных данных

Обращаем ваше внимание на то, что данный Интернет-сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 ГК РФ. Цены на сайте приведены как справочная информация и могут быть изменены в любое время без предупреждения. Производитель может изменить комплектацию, характеристики и внешний вид товара без предварительного уведомления. Изображения могут отличаться от действительного вида товара. Для получения подробной информации о стоимости, комплектации, сроках и условиях поставки оборудования просьба обращаться к менеджерам компании.

Цены на сайте приведены как справочная информация и могут быть изменены в любое время без предупреждения. Производитель может изменить комплектацию, характеристики и внешний вид товара без предварительного уведомления. Изображения могут отличаться от действительного вида товара. Для получения подробной информации о стоимости, комплектации, сроках и условиях поставки оборудования просьба обращаться к менеджерам компании.

|

КАТЕГОРИИ: Археология

ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы.

|

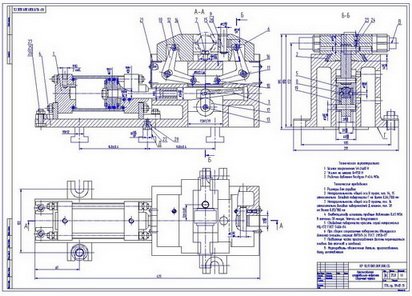

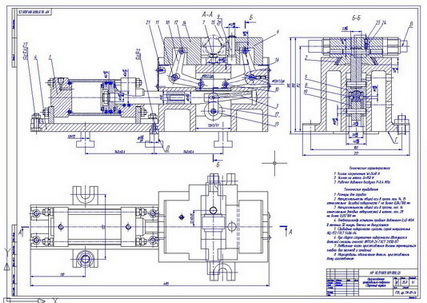

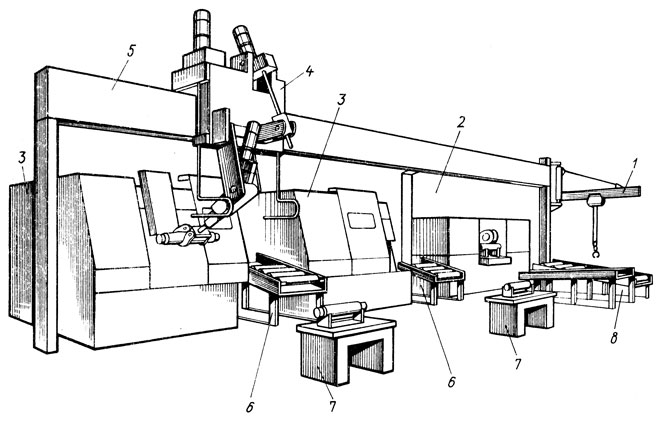

⇐ ПредыдущаяСтр 4 из 17Следующая ⇒ ВВЕДЕНИЕ Дипломный проект выполняется с целью систематизации, углубления и закрепления полученных теоретических знаний и практических умений, формирование навыков самостоятельной работы при решении профессиональных задач. Дипломный проект состоит из пояснительной записки и графической части. Графическая часть включает сборочный чертеж узла «Головка сверлильная левая» фрезерно-центровального полуавтомата МР73, рабочий чертеж изготавливаемой детали «Муфта», ремонтный чертеж восстанавливаемой детали «Вал», операционные эскизы на две операции (перехода) по изготовлению детали , технологической карты восстановления детали «Вал», кинематической схемы фрезерно-центровального полуавтомата МР73 и его схему смазки. Пояснительная записка включает в себя 5 пунктов которые содержат такие сведенья как: технологическая часть, монтажная часть, безопасность и гигиена труда, ресурсо и энергосбережение и организационно экономическую часть. Технологическая часть включает в себя назначение, описание, технические данные фрезерно-центровального полуавтомата МР73, порядок сдачи его в ремонт, акт передачи оборудования в ремонт, назначение и конструкцию узла «Головка сверлильная левая», карту разборки фрезерно-центровального полуавтомата МР73 на сборочные единицы, карту разборки узла «Головка сверлильная левая», промывка и очистка деталей, дефектация деталей, составление технологического процесса изготовление детали, составление технологического процесса восстановления детали и порядок сборки узла после ремонта. Монтажная часть включает в себя выбор способа доставки оборудования к месту монтажа, установка оборудования на фундамент, способ крепления станка с фундаментом, акт технических испытаний оборудования после ремонта. Безопасность и гигиена труда включает в себя НОТ и организацию рабочего места слесаря ремонтника, технику безопасность и промышленный санитарий, противопожарную безопасность в РМЦ и охрану окружающей среды. Организационно-экономическая часть включает в себя расчет трудоемкости ремонтных работ и прямых затрат, расчет калькуляции изготовления детали «Муфта», определение стоимости ремонта детали «Вал», определение затрат на разборку-сборку узла «Головка сверлильная левая», расчет оптовой цены ремонтных работ, расчет свободно-отпускной цены ремонтных работ, планирование и организацию ремонтных работ и нормативные данные. Помимо этого записка также включает в себя приложения: спецификацию узла «Головка сверлильная левая», ведомость дефектации, акт технического осмотра, акт приемки станка в ремонт, КТД изготовления детали «Муфта». ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ Назначение, описание, технические данные станка Станок фрезерно-центровальный полуавтомат барабанного типа МР73 предназначен для одновременной (не снимая со станка) фрезеровки и зацентровки обоих торцов валов различной конфигурации. Высокая мощность привода и достаточная жесткость станка позволяет вести фрезерование фрезами, оснащенными твердыми сплавами на скоростных режимах. Станок предназначен для заводов с мелкосерийным, серийным и массовым производствами. Станок поставляется либо в универсальном исполнении с нормальной наладкой, либо со специальной наладкой на обработку определенной детали.

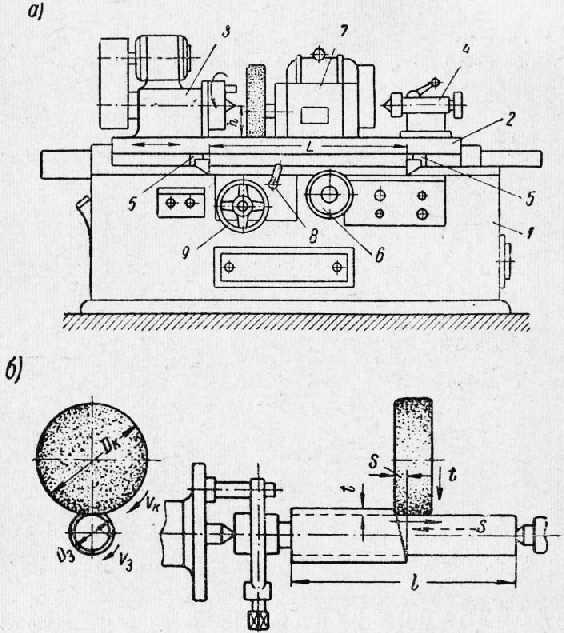

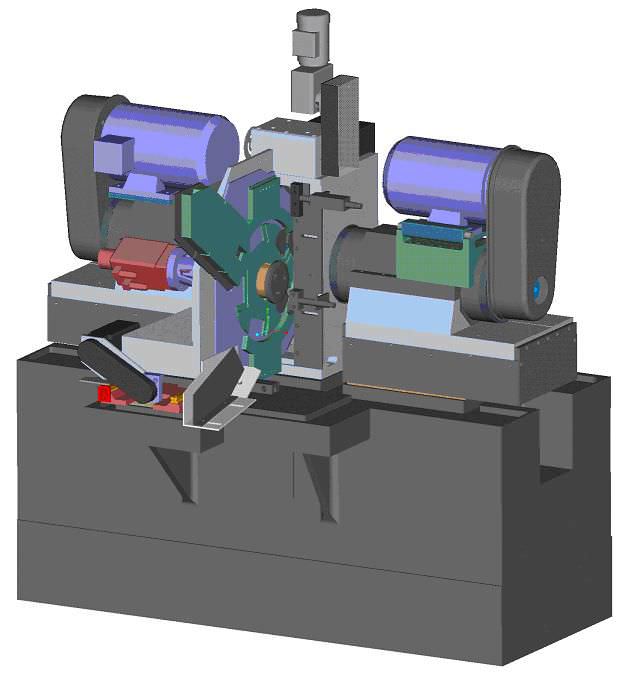

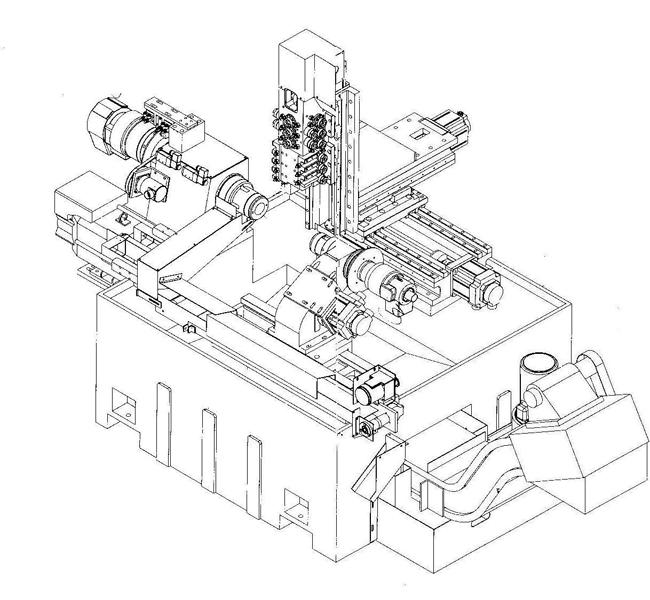

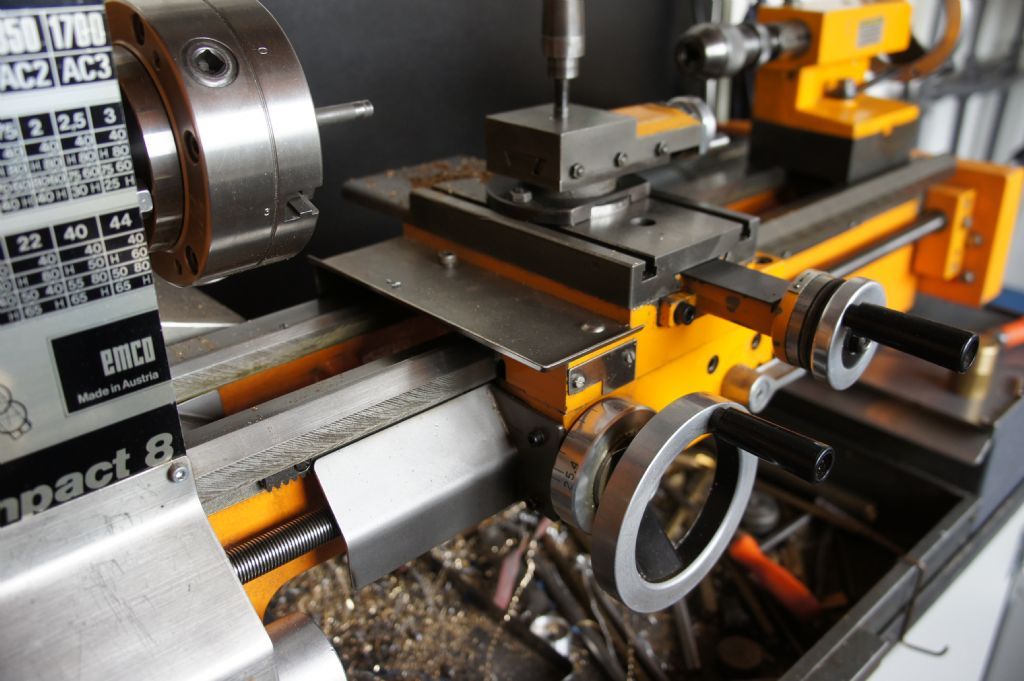

Рисунок 1 – Фрезерно-центровальный полуавтомат МР73 Компоновка станка

1 – Станина, 2 – Охлаждение и ограждение, 3 – Каретка левая, 4 Каретка правая, 5 – Головка левая фрезерная, 6 – Головка правая сверлильная, 7 – Головка левая сверлильная, 8 – Зажимной механизм правый, 9 – Зажимной механизм левый, 10 – Цилиндр левой каретки, 11 – Цилиндр правой каретки, 12 – Цилиндр зажимного механизма, 13 – Насос смазки, 14 – Размещение гидравлики в станке, 15 – Гидропанель зажима, 16 – Гидропанель подачи, 17 – Гидропанель левой сверлильной головки, 18 – Гидропанель правой сверлильной головки, 19 – Гидрощуп 20 – Электрооборудование

Рисунок 2– Компоновка станка МР 73 Работа станка

Станок работает в двух режимах: а) полуавтоматическом; б) наладочном Установка того или иного режима осуществляется с пульта управления на лицевой стороне станка. При работе на полуавтоматическом режиме рабочий установив и зажав обрабатываемую деталь в тисках пускает станок нажатием кнопки «Цикл» на пульте управления. После окончания обработки и отвода сверлильных шпинделей станок автоматически останавливается При работе в наладочном режиме управление движением фрезерных и сверлильных шпинделей, тисок и других механизмов производится с помощью кнопок на пульте управления.

Гидрооборудование

Гидропривод фрезерно-центровального полуавтомата МР 73 состоит из четырех независимых друг от друга гидравлических систем, питаемых от одного сдвоенного лопастного насоса. Этот насос приводится во вращение электродвигателем мощностью Р=5,5 кВт и числом оборотов V=1000 об/мин. Насос быстрых ходов имеет производительность 50л/мин, насос подачи 18л/мин. Для поддержания в гидросистеме постоянного давления в гидропанели подач установлены предохранительные клапаны насоса быстрых ходов и насоса подач. Масло, выходящее из предохранительного клапана насоса подач проходит через водяной теплообменник и охлаждение Гидропривод включает в себя: 1. 2. Гидросистему правой сверлильной головки 3. Гидросистему левой сверлильной головки 4. Гидросистему зажимных тисков

Промывка и очистка деталей

Перед разборкой узла на детали, его необходимо снять со станка, очистить от грязи и пыли, приготовить необходимый инструмент и приспособления, тару для снятых деталей. Способы метки деталей: —накерниванием –на рабочей поверхности незакалённой детали кернером наносят керны. Применяют обычно для сохранения определённого положения данной детали в узле или возможного расположения двух деталей. —краской – краска может наносится на любые поверхности детали. При необходимости её обезжиривают растворителем. —бирками –мягкой проволокой привязывают бирки из картона к детали для обозначения принадлежности к определенному узлу или механизму. —клеймом —на рабочей поверхности незакалённой детали наносят буквы или цифры с помощью клейм, которые выпускаются в наборах и различаются размером знака. —кислотой –резиновый штамп для нанесения клейма смачивают водным раствором, после выдержки в течение двух минут место клейма протирают фильтрованной бумагой и нейтрализуют протиранием кальцинированной содой. Способы очистки и промывки деталей: —механический –ржавчину, старую краску, затвердевший старый смазочный материал, нагар удаляют с детали ручными или механизированными щётками, шаберами, скребками. —абразивный –очистку ведут с помощью пескоструйной или гидропескоструйной обработки детали. —термический –старую краску, ржавчину удаляют нагревом поверхности детали пламенем паяльной лампы или газовой горелки. —химический –остатки смазочного материала, охлаждающей жидкости, старой краски удаляют специальными пастами, негашеная известь, мел, мазут. Способы промывки и сушки деталей: -ручной –промывку ведут в двух ваннах, заполненными органическими растворителями (керосин, бензин, дизельное топливо, хлорированным углеводородом). -в баках методом погружения –промывку производят в стационарным или передвижном баке с сеткой, на которую укладывают детали с электроспиралью или змеевиком для подогрева до t=80-90оC моющего раствора. В качестве раствора используются водные растворы различных комбинаций из мыла, кальцинированной соды, тринатрий фосфата, каустической соды, нитрата натрия и другие с добавлением к ним поверхностно активных веществ: сульфоналов, эмульгаторов и другие. —в моечных машинах –стационарные или передвижные машины различных конфигураций, но имеют одну камеру (только для промывки), две (для промывки и ополаскивания), или три (для промывки, полоскания или сушки). Струя моющего раствора под давлением и при t= 70-85оC подается через сопла прямо на деталь. Детали поштучно или в корзине подаются в транспортер. После мойки детали сушат, перед этим после промывки обдают горячей водой, струей горячего воздуха (t=60-70оС) , а ответственные детали протирают салфетками. —ультразвуковой –промывку производят в спец ваннах с подогревом моющей жидкости (щелочные растворы, органические растворители). В ванне размещается источник ультразвуковых колебаний, создающих упругие волны высокой частоты, которые ускоряют отрыв загрязнений от поверхности детали. Время занимает несколько минут, сушку проводят продувкой горячим воздухом или азотом.

Дефектация деталей

Дефектом называется каждое отдельное несоответствие детали требованиям нормативно-технической документации. Цель дефектации заключается в оценке технического состояния детали и определении пригодности ее к дальнейшей эксплуатации. При дефектации выявляют: износы рабочих поверхностей в виде измерений размеров и геометрической формы детали; наличие выкрашиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. Дефектная ведомость

Измерительный инструмент используемый при проведении дефектации деталей: 1. Набор измерительных щупов – для проверки величии износов и зазоров между поверхностями. 2. Штангенциркуль ШЦ-I-0-160 ГОСТ 166-89 – для измерения наружных и внутренних поверхностей и для измерения глубины. 3. Микрометр рычажный (ГОСТ 4381-87) – для измерения наружных размеров. 4. Головка измерительная рычажно-зубчатая 2ИГ ГОСТ 188-88 – для точного измерения размеров, отклонений формы и взаимного расположения поверхностей. [3, c.227] После проведения дефектации деталей узла детали были рассортированы на три группы: Годные: 2,3,4,5,6,7,9,10,11,12,14,15,16,17,18,19,20,21,22,23,24,25,26,27,28,29, 30,31,32,33,34,35,36,37,38,39,40,41,42,43,44,45,46,47,48,49,51,52,53,55,56,57, 58,59,63,64,65,66,67,68,75,76,78,80,81,82,83,84,85,86,88,89,90,91,92,93 Негодные: 13 Заменяемые: 50,54,60,61,62,69,70,71,72,73,74,77,79 ,87 Ремонтно-пригодные: 8

После проведения дефектации заполняем дефектную ведомость.

Выбор заготовки Исходя из данных чертежа и из того, что производство серийное, заготовку выбираем из круглого прокат Ø55×135мм так как ее форма наиболее приближена к изготавливаемой детали. Материал заготовки Сталь 35 ГОСТ 1050-88

Рисунок 7 — Эскиз изготавливаемой детали «Муфта» Рисунок 8 – Эскиз заготовки Заготовительная. Отрезать заготовку из прутка диаметром 55мм;длинной 135мм. Оборудование: Ножовка механическая 8Б72. Приспособление: Тиски машинные. Режущий инструмент: Полотно Р9,h=3мм,шаг зуба 1,6 ГОСТ 6645-82. Измерительный инструмент: Штангенциркуль ШЦ3,250-0,5 ГОСТ 166-89. Токарно-винторезная. Установ А Базирование по наружному диаметру и левому торцу. Переход 1 Подрезать торец на длину 134мм. Оборудование: Станок токарно-винторезный станок 16К20. Приспособление: патрон 3-х кулачковый самоцентрирующийся ГОСТ 24351-80. Режущий инструмент: Резец проходной упорный <φ=90° Т14К8 ГОСТ 18879-73. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Переход 2 Точить наружную поверхность до кулачков длиной 90мм до диаметра 52мм. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 3 Точить фаску 1×45°. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 4 Центровать отверстие 1. Режущий инструмент: Сверло центровочное Р6М5 ГОСТ14034-74. Переход 5 Сверлить отверстие 1 диаметром 20мм. Режущий инструмент: Сверло спиральное диаметром 20 мм Р6М5 ГОСТ 2092-77. Переход 6 Рассверлить отверстие 1 до диаметра 25мм. Режущий инструмент: Сверло спиральное диаметром 25 мм ГОСТ 2092-77. Переход 7 Зенкеровать отверстие 1 до диаметра 27,5мм. Режущий инструмент: Зенкер машинный диаметром 27,5мм Р6М5 ГОСТ 12489-71. Переход 8 Развернуть отверстие 1 диаметром 28h8 мм. Режущий инструмент: Развертка машинная диаметром 28 мм Р6М5 ГОСТ 1672-80. Переход 9 Расточить внутреннюю поверхность длинной 50мм до диаметра 34мм. Режущий инструмент: Резец расточной <φ=90° Т14К8 ГОСТ 18882-73. Установ Б Базирование по наружному диаметру и правому торцу. Переход 1 Подрезать торец на длину 133мм. Оборудование: Станок токарно-винторезный станок 16К20. Приспособление: патрон 3-х кулачковый самоцентрирующийся ГОСТ24351-80. Режущий инструмент: резец проходной упорный <φ=90° Т14К8 ГОСТ 18879-73. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Переход 2 Точить наружную поверхность до диаметра 52мм. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 3 Точить фаску 1×45°. Режущий инструмент: резец проходной отогнутый <φ=45° Т14К8 ГОСТ 18868-73. Переход 4 Расточить внутреннюю поверхность длинной 33мм до диаметра 34мм. Режущий инструмент: Резец расточной <φ=90° Т15К6 ГОСТ 18882-73. Слесарная Оборудование: Верстак Разметить и накернить поверхность под отверстие 2 Приспособление: Тиски слесарные ГОСТ 4045-75 Инструмент: Молоток слесарный ГОСТ 2310 – 54, кернер ГОСТ 7213-72 Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89

Вертикально сверлильная Базирование по наружному диаметру и правому торцу. Переход 1 Сверлить отверстие 2 диаметром 6,7мм. Оборудование: Станоквертикально-сверлильный2Н135. Приспособление: Призматические тиски самоцентрирующиеся ГОСТ 21168-75. Режущий инструмент: Сверло спиральное диаметром 6,7мм Р6М5 ГОСТ 4010-77. Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Переход 2 Сверлить отверстие 2 диаметром 6,7мм. Режущий инструмент: Метчик машинный М8 Р6М5 ГОСТ 3266-81 Измерительный инструмент: Резьбовая калибр пробка ГОСТ 2016-86

Шлицепротяжная Базирование по наружному диаметру и левому торцу. Протянуть шлицы Д6х28х32 ГОСТ 25969-83. Оборудование: Cтанок горизонтально-протяжной 7Б55. Режущий инструмент: Протяжка шлицевая Д6x28x32, l=975 Р18 ГОСТ 25969-83 Приспособление: Призматические тиски самоцентрирующиеся ГОСТ 21168-75 . Измерительный инструмент: Штангенциркуль ШЦ1,0-125 0,1 ГОСТ 166-89. Токарно-винторезная Переход 1. Подрезать торец на длину 134мм. Выбираем режущий инструмент. Резец проходной отогнутый <φ=45°. [6, с.119, табл.4] 2. Назначаем режимы резания 2.1 Определяем глубину резания t (мм) t=h, (мм) где h – припуск на обработку t=1 (мм) 2.2 Назначаем подачу и корректируем по паспорту станка S (мм/об) S = 0.5-0.9 (мм/об) [6, с.266, табл.11] По паспорту станка Sст = 0,5 (мм/об) 2.3 Назначаем период стойкости инструмента Т(мин) Т = 60 (мин) [6,с.268, табл.13] 2.4 Определяем допускаемую скорость резания V (м/мин) , (м/мин) [6 ,с.265] (4) где , — поправочные коэффициенты; x, y, м – показатели степени; Т – период стойкости; t – глубина резания; S – подача станка. = 350 (м/мин) [6, с.269, табл.17] x = 0.15 [6, с.269, табл.17] y = 0.35 [6, с.269, табл.17] м = 0.20 [6, с.269, табл.17] (м/мин) [6,с.267] где — коэффициент, учитывающий качество обрабатываемого материала; — коэффициент, отражающий состояние поверхности заготовки; — коэффициент, учитывающий качество материала инструмента [6, с. = 1,11 [6, с.262, табл.2] [6, с.263, табл.5] [6, с.263, табл.6] (м/мин) (м/мин) 2.5 Определяем частоту вращения и корректируем по паспорту станка (мин-1) (6) где – V — допускаемая скорость резания; — число пи равное 3,14; D – диаметр обрабатываемой заготовки. (мин-1) По паспорту станка принимаем nст = 800 (мин-1) 2.6 Определяем действительную скорость резания (мин-1) , (7) где – — число пи равное 3.14 ; D – диаметр обрабатываемой заготовки; — частота вращения по паспорту станка (мин-1) 2.7 Определяем главную составляющую силы резания (Н) [6, с.271] (8) где , — поправочные коэффициенты; x, y, n – показатели степени; где t – глубина резания; S – подача станка; Vд– действительная скорость резания. Сp= 300 [6, с.273, табл.22] x=1 [6, с. y=0,75 [6, с.273, табл.22] n=0.15 [6, с.273, табл.22] [6, с.271] (9) где — коэффициенты, учитывающий влияние качества обрабатываемого материала; , , , — поправочные коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента. [6, с.264, табл.9] (10) [6, с.275, табл.23] [6, с.275, табл.23] [6, с.275, табл.23] [6, с.275, табл.23] (Н) 2.8 Определяем мощность затрачиваемую на резание (кВт) [6, с.271] (11) где – действительная скорость резания (кВт) 2.9 Определяем достаточность мощности привода станка (кВт) (12) где — мощность двигателя по паспортным данным кВт; — КПД станка (кВт) N<Nшп — обработка на заданных режимах возможна 3. Определяем основное технологическое время (мин) (13) где l – длина обрабатываемой поверхности l=27. — величина врезания = ; = = 1.2 мм. (14) — величина подвода и перебега =1 мм; — частота вращения шпинделя по паспорту; — подача по паспорту. (мин)

Вертикально сверлильная Переход 1. Сверлить сквозное отверстие диаметром 6.7мм, глубиной 12мм . Выбираем режущий инструмент. Сверло спиральное <2φ=120° Р6М5. [6, с.137, табл.40] 2. Назначаем режимы резания 2.1 Определяем глубину резания t (мм) t=D/2, (мм) (15) где h – припуск на обработку t=3.35 (мм) 2.2 Назначаем подачу и корректируем по паспорту станка S (мм/об) S = 0.15-0.20 (мм/об) [6, с.277, табл.25] По паспорту станка Sст = 0,5 (мм/об) 2.3 Проверяем выбранную подачу по осевой силе (Н) [6, с.271] (16) где , — поправочные коэффициенты; x, y, n – показатели степени; где t – глубина резания; S – подача станка; Vд– действительная скорость резания. Сp= 68 [6, с.281, табл.32] q = 1 [6, с.281, табл.32] y = 0.7 [6, с.281, табл.32] [6, с.280] где — коэффициент, учитывающий влияние качества обрабатываемого материала; [6, с.264, табл.9] (Н) 2.4 Назначаем период стойкости инструмента Т(мин) Т = 25 (мин) [6,с.277, табл.13] 2.5 Определяем допускаемую скорость резания V (м/мин) , (м/мин) [6 ,с.276] (17) где , — поправочные коэффициенты; x, y, м – показатели степени; Т – период стойкости; t – глубина резания; S – подача станка. = 7 (м/мин) [6, с.278, табл.28] q = 0.4 [6, с.278, табл.28] y = 0.7 [6, с.278, табл.28] м = 0.2 [6, с.269, табл.17] (м/мин) [6,с.276] где — коэффициент, учитывающий качество обрабатываемого материала; — коэффициент, отражающий состояние поверхности заготовки; — коэффициент, учитывающий качество материала инструмента [6, с. = 0.92 [6, с.263, табл.6] [6, с.280, табл.31] (м/мин) (м/мин) 2.6 Определяем частоту вращения и корректируем по паспорту станка (мин-1) (19) где – V — допускаемая скорость резания; — число пи равное 3,14; D – диаметр обрабатываемой заготовки. (мин-1) По паспорту станка принимаем nст = 1000 (мин-1) 2.7 Определяем действительную скорость резания (мин-1) (20) где – — число пи равное 3.14 ; D – диаметр обрабатываемой заготовки; — частота вращения по паспорту станка (мин-1) 2.8 Определяем крутящий момент (Н) [6, с.277] (21) где , — поправочные коэффициенты; q, y – показатели степени; S – подача станка; Сm= 0.345 [6, с.281, табл.32] y=0,8 [6, с.281, табл.32] q=2 [6, с.281, табл.32] [6, с.280] где — коэффициент, учитывающий влияние качества обрабатываемого материала; (Н) 2. [6, с.271] (21) где – действительная скорость резания (кВт) 2.9 Определяем достаточность мощности привода станка (кВт) (22) где — мощность двигателя по паспортным данным кВт; — КПД станка (кВт) N<Nшп — обработка на заданных режимах возможна 3. Определяем основное технологическое время (мин) (23) где l – длина обрабатываемой поверхности l=27.5 мм; — величина врезания ; == 2 мм. (24) — величина подвода и перебега =5 мм; — частота вращения шпинделя по паспорту; — подача по паспорту. (мин) Таблица 5 – Сводная таблица режимов резания

Кругло-шлифовальная Базирование по центровым отверстиям и наружной поверхности диаметром 30мм. Переход 1 Шлифовать поверхность диаметром 30мм, длинной 20 мм до выведения следов износа, но не более 0.3мм на сторону. Оборудование: Кругло-шлифовальный станок модели 3М131 Приспособление: Центра ГОСТ 13214-79, поводковый патрон с поводком ГОСТ 13334-67 Режущий инструмент: Шлифовальный круг 600х63х305 124АНСМ25К8 ГОСТ 2424-83 Измерительный инструмент: Микрометр МК 25-50 мм ГОСТ 6507-60. Переход 2 Шлифовать поверхность диаметром 30мм длинной 23мм., до выведения следов износа, но не более 0.3мм на сторону. Гальваническая Нарастить поверхности осталиванием до диаметра 30,2мм Приспособления: ванна, специальная подвеска. Измерительный инструмент: Микрометр МК 25-50мм ГОСТ 6507-60

Кругло-шлифовальная Базирование по центровым отверстиям и наружной поверхности диаметром 30мм. Переход 1 Шлифовать поверхность диаметром 30,2мм, длинной 20мм до диаметра 30к6. Оборудование: Кругло-шлифовальный станок модели 3М131 Приспособление: Центра ГОСТ 13214-79, поводковый патрон с поводком ГОСТ 13334-67 Режущий инструмент: Шлифовальный круг 600х63х305 124АНСМ25К8 ГОСТ 2424-83 Измерительный инструмент: Микрометр МК 25-50мм ГОСТ 6507-60. Переход 2 Шлифовать поверхность диаметром 30.2мм длинной 23 мм, до диаметра 30к6. Кругло-шлифовальная Переход 1. Шлифовать поверхность диаметром 35мм, длинной 40 мм до выведения следов износа, но не более 0.3мм на сторону.

1. Выбираем шлифовальный круг Шлифовальный круг 124АНСМ25К8 ГОСТ 2424-83 1 – прямой профиль круга [6,c 252, табл. 169] 24А – материал абразивных зерен белый электрокорунд [6,c 242] Н – индекс зернистости (содержание основной фракции 40% при зернистости 40) [6,c 245] СМ2 – твердость (средне мягкий) [6,c 249] 5 – индекс, указывающий область применения для круглого шлифования [6,c 249, табл. 167] К8 – разновидность керамический связки для электрокорундовых кругов [6,c 247] Dк = 600мм, Вк = 40мм [6,c 253, табл. 170]

2. Назначаем режимы резания 2.1 Определяем окружную скорость круга (мм) (31) где: vкр — скорость вращения круга vкр = 35м/с nкр – частота вращения круга по паспорту станка 2. (32) где π – число ПИ dд – диаметр обрабатываемой шейки nд – частота вращения детали nд= 250 об/мин [5, c.201, табл. 5,15]

2.3 Определяем поперечную подачу Sпоп [5, с.201] (33) где Sпоп.ращ. -подача при шлифовании методом врезания К1,К2,К3,К4,К5 – поправочные коэффициенты Sпоп.ращ. = 0.79 К1 = 1.1 К2 = 1 К3 = 0.8 К4 = 0.9 К5 = 1 3. Определяем основное технологическое время (мин) (34) где h – припуск под шлифование k – коэффициент выхаживания при черновом шлифовании k=1.2 — поперечная подача. (мин)

Кругло-шлифовальная Переход 2. Шлифовать поверхность диаметром 35к6 мм, длинной 40 мм.

1. Выбираем режущий инструмент Шлифовальный круг 124АНСМ25К8 ГОСТ 2424-83 1 – прямой профиль круга [6,c 252, табл. 24А – материал абразивных зерен белый электрокорунд [6,c 242] Н – индекс зернистости (содержание основной фракции 40% при зернистости 40) [6,c 245] СМ2 – твердость (среднемягкий) [6,c 249] 5 – индекс, указывающий область применения для круглого шлифования [6,c 249, табл. 167] К8 – разновидность керамический связки для электрокорундовых кругов [6,c 247] Dк = 600мм, Вк = 40мм [6,c 253, табл. 170]

2. Назначаем режимы резания 2.1 Определяем окружную скорость круга (мм) (35) где: vкр — скорость вращения круга vкр = 35м/с nкр – частота вращения круга по паспорту станка 2.2 Определяем скорость вращения заготовки (36) где π – число ПИ dд – диаметр обрабатываемой шейки nд – частота вращения детали nд = 250 об/мин [5,с.201, табл.5.15]

2.3 Определяем поперечную подачу Sпоп [5, с. где Sпоп.ращ. -подача при шлифовании методом врезания К1,К2,К3,К4,К5 – поправочные коэффициенты Sпоп.ращ. = 1,10 К1 = 1 К2 = 1 К3 = 0.8 К4 = 0.9 К5 = 1 3. Определяем основное технологическое время (мин) (38) где h – припуск под шлифование k – коэффициент выхаживания при чистовом шлифовании k=1.5 — поперечная подача. (мин) Таблица 8– Сводная таблица режимов резания ⇐ Предыдущая12345678910Следующая ⇒ Читайте также: Психологические особенности спортивного соревнования Приготовление дезинфицирующих растворов различной концентрации Занятость населения и рынок труда Социальный статус семьи и её типология | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Последнее изменение этой страницы: 2016-12-10; просмотров: 1316; Нарушение авторского права страницы; Мы поможем в написании вашей работы!

infopedia.

|

Назначение маршрута обработки детали. Таблица 5 – Назначение маршрута обработки детали. № Название операции — Мегаобучалка

Таблица 5 – Назначение маршрута обработки детали.

| № | Название операции | Содержание операции | Операционный эскиз |

| Заготовительная | |||

| Фрезерно-центровальная | |||

| Токарная (черновая) | Установ А

1. Точить поверхности 1, 2, 3, 4 начерно. Установ Б 1. Точить поверхность 5 начерно. | ||

| Токарная (чистовая) | Установ А

1.  Точить поверхности 1, 2, 3, 4 начисто и фаски. Точить поверхности 1, 2, 3, 4 начисто и фаски.

2. Подрезать торцы. Установ Б 1. Точить поверхность 5 начисто. 2. Подрезать торцы. | ||

| Фрезерная (черновая) | Установ А

1. Нарезание шлицев на поверхности 2 начерно. Установ Б 1. Нарезание шлицев на поверхности 4 начерно. | ||

| Слесарная | 1. Зачистить заусенцы | ||

| Термическая | 1. Закалка ТВЧ | ||

|

| Круглошлифовальная | Установ А

1. Шлифовать поверхности 1,3. Установ Б 1. Шлифовать поверхность 5. |

|

| Отрезная | Установ А

1. Отрезать торец и фаску. Установ Б 1. Отрезать торец и фаску.

| ||

| Контрольная | Контроль всех размеров |

Назначение оборудования на операцию.

Таблица 6 – Назначение оборудования на операцию.

| № | Название операции | Название станка | Модель станка |

| Фрезерно-центровая | Фрезерно-центровальный | 2Г942 | |

| Токарная (черновая) | Токарно-винторезный | 16К20Ф3 | |

| Токарная (чистовая) | Токарно-винторезный | 16К20Ф3 | |

| Фрезерная (черновая) | Горизонтально-фрезерный | 6К81Г | |

| Слесарная | Верстак | 9693-363 | |

| Круглошлифовальная | Круглошлифовальный | ||

| Отрезная | Токарно-винторезный | 16К20Ф3 |

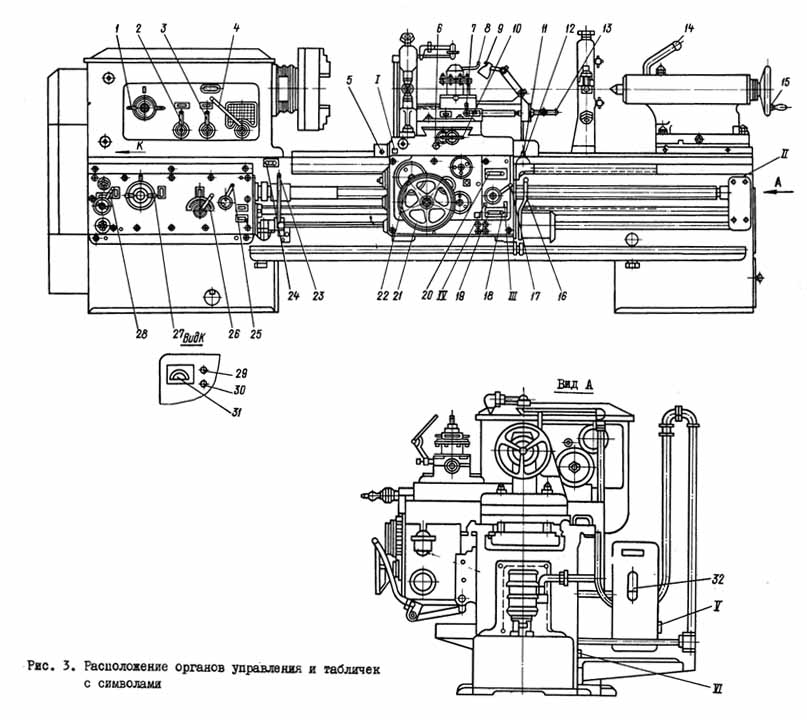

Рисунок 2 — Станок фрезерно-центровальный 2Г942.

Таблица 7 – Технические характеристики фрезерно-центровального станка 2Г942.

| Технические характеристики: | ед. изм. | величины |

| Пределы длины обрабатываемых деталей | мм | 100-500 |

| Пределы диаметров устанавливаемых в тисках деталей | мм | 20-160 |

| Наибольший диаметр сверления | мм | |

| Наибольший диаметр фрезерования | мм | |

| Наибольший диаметр устанавливаемой фрезы | мм | |

| Наибольший диаметр подрезаемого торца (по стали 45) | мм | |

| Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45) | мм | 100/80 |

| Наибольший диаметр обточки шеек | мм | |

| Наибольший диаметр растачиваемых отверстий | мм | |

| Длина обточек шеек | мм | |

| Количество шпинделей | шт | |

| Габариты: длина*ширина*высота | мм | 3970*1750*2000 |

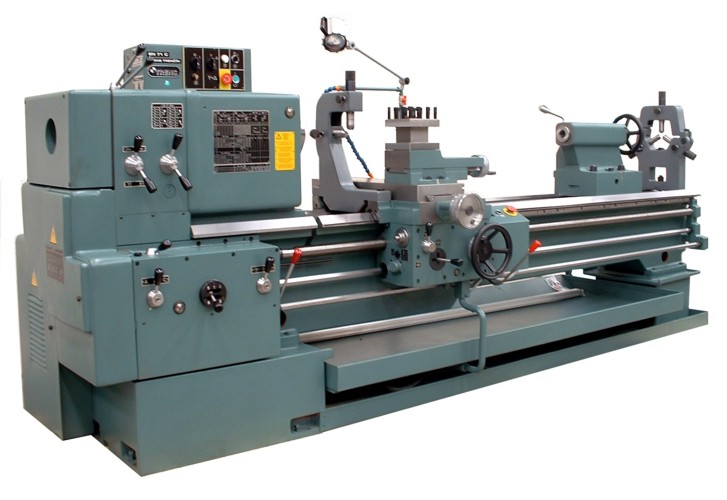

Рисунок 3 — 16К20Ф3 — токарно-винторезный станок с ЧПУ

Таблица 8 – Технические характеристики токарно-винторезного станка 16К20Ф3.

| Технические характеристики: | ед. изм. | величины |

| Наибольший диаметр устанавливаемого изделия над станиной | мм. | |

| Наибольшая длина устанавливаемого изделия в центрах | мм. | |

| Наибольший диаметр обрабатываемого изделия над станиной | мм. | |

| Наибольший диаметр обрабатываемого изделия над суппортом | мм. | |

| Наибольший ход суппортов по оси Х/по оси Z | мм. | 210/905 |

| Максимальная скорость быстрых перемещений: | ||

| — продольных | мм/мин | |

| — поперечных | мм/мин | |

| Минимальная/Максимальная скорость рабочих подач: | ||

| — продольных | мм/мин | 1. ..2000 ..2000

|

| — поперечных | мм/мин | 0,5…1500 |

| Регулирование частот вращения шпинделя | ступенчатое | |

| Количество ступеней регулирования частот вращения шпинделя | ||

| Частоты вращения шпинделя на ступени I/II/III (с эл.двигателем 1500 об/мин) | об/мин | 80/220/660

|

| Количество управляемых/одновременно управляемых координат | 2/2 | |

| Количество входных/выходных сигналов | 32/16 | |

| Число корректоров | ||

| Память управляющих программ | байт | |

| Емкость архива управляющих программ | Кбайт | |

| Максимальное число кадров управляющих программ | ||

| Габаритные размеры станка: | ||

| — длина | мм.

| |

| — ширина | мм. | |

| — высота | мм. | |

| Масса станка | кг. | 3 800 |

Рисунок 4 – Кругошлифовальный станок 3151

Кругошлифовальный станок 3151 предназначен для наружного шлифования в центрах цилиндрических, пологих, конических и торцевых поверхностей деталей.

Таблица 9 — Характеристики станка 3151

| Характеристики | ед. изм. | величины |

| Наибольший диаметр шлифуемой детали | мм | |

| Наибольшее расстояние между центрами | мм | |

| Наибольшее перемещение стола | мм | |

| Наибольший угол поворота стола | град | ±6 |

| Наибольшее поперечное перемещение поперечной бабки | мм | |

| Число оборотов шлифовального круга | об/мин | |

| Число скоростей вращении патрона бабки изделия | ||

| Пределы чисел обратов патрона бабки изделия | об/мин | 15-300 |

| Скорость продольного перемещения стола в | ||

| — наибольшая | м/мин | |

| — наименьшая | м/мин | 0,1 |

| Пределы величин радиальной подачи шлифовальной бабки ход стола | мм | 0,01-0,03 |

| Мощность главного электродвигателя | кВт |

Рисунок 5 – Горизонтально-фрезерный станок 6К81Г.

Таблица 10 – Характеристика станка 6К81Г.

| Характеристики | ед. изм. | величины |

| Размеры рабочей поверхности стола | мм | 250×1000 |

| Наибольшее перемещение стола | мм | |

| -продольное | ||

| -поперечное | ||

| -вертикальное | ||

| Пределы подач стола | мм/мин | |

| -продольной | 35-1020 | |

| -поперечной | 27-790 | |

| -вертикальной | 9-264 | |

| Ускоренное перемещение стола | мм | |

| -продольное | ||

| -поперечное | ||

| -вертикальное | ||

| Количество частот вращения шпинделя | мин | |

| Пределы частот вращения шпинделя | мин-1 | 16-1600 |

| Мощность электродвигателей приводов | кВт | |

| -подач | 1,5 | |

| -шпинделя | 5,5 | |

| Габаритные размеры станка | мм | 2135х1825х1695 |

| Масса станка | кг |

Продается фрезерный станок с ЧПУ

— скидка 60% на фрезерные станки с ЧПУ по цене

Покупка фрезерного станка с ЧПУ

Фрезерные станки с ЧПУ по-прежнему являются одним из наиболее распространенных способов производства металлов. Ручные мельницы, также известные как коленные мельницы, могут резать металл, но требуют много ручного труда и времени. С другой стороны, станки с ЧПУ, управляемые компьютером, могут помочь ускорить процесс и автоматизировать фрезерное производство в больших масштабах. Отрасли, которые обычно используют эти типы фрезерных станков с компьютерным управлением, включают автоспорт, авиацию и даже аэрокосмические компании, такие как Space X. При выборе подходящего фрезерного станка с ЧПУ для вашего производства вы можете выбрать из многих основных типов фрезерных станков, но 3 лучших Общие фрезерные станки, которые следует учитывать, — это вертикальные обрабатывающие центры, горизонтальные обрабатывающие центры и другие станки, которые имеют более универсальное применение, например, 5-осевые фрезерные станки с ЧПУ. У нас есть специализированные станки с ЧПУ, соответствующие вашим производственным потребностям. Наши популярные бренды включают бывшие в употреблении фрезерные станки Haas, бывшие в употреблении фрезерные станки Mazak с ЧПУ, бывшие в употреблении фрезерные станки Okuma или даже станки для конкретных моделей, такие как бывшие в употреблении Haas Vf2 или бывшие в употреблении Haas VF3 9.

Ручные мельницы, также известные как коленные мельницы, могут резать металл, но требуют много ручного труда и времени. С другой стороны, станки с ЧПУ, управляемые компьютером, могут помочь ускорить процесс и автоматизировать фрезерное производство в больших масштабах. Отрасли, которые обычно используют эти типы фрезерных станков с компьютерным управлением, включают автоспорт, авиацию и даже аэрокосмические компании, такие как Space X. При выборе подходящего фрезерного станка с ЧПУ для вашего производства вы можете выбрать из многих основных типов фрезерных станков, но 3 лучших Общие фрезерные станки, которые следует учитывать, — это вертикальные обрабатывающие центры, горизонтальные обрабатывающие центры и другие станки, которые имеют более универсальное применение, например, 5-осевые фрезерные станки с ЧПУ. У нас есть специализированные станки с ЧПУ, соответствующие вашим производственным потребностям. Наши популярные бренды включают бывшие в употреблении фрезерные станки Haas, бывшие в употреблении фрезерные станки Mazak с ЧПУ, бывшие в употреблении фрезерные станки Okuma или даже станки для конкретных моделей, такие как бывшие в употреблении Haas Vf2 или бывшие в употреблении Haas VF3 9. 0005

0005

Вертикальные обрабатывающие центры

Режущие инструменты для вертикальных фрезерных станков более распространены, чем для горизонтальных, отчасти из-за их стоимости и простоты использования. С вертикальными фрезерными станками вы можете видеть больше того, что вы делаете, по сравнению с горизонтальными фрезерными станками. Они, как правило, менее сложны в программировании и предлагают большую гибкость, поэтому они лучше, если у вас есть нестандартные части одноразовых потребностей. Еще одним преимуществом является то, что они требуют меньше площади, чем HMC. Вертикально-фрезерные станки обычно предназначены для мелких деталей, а крупногабаритные детали изготавливаются на горизонтальных обрабатывающих центрах. Из-за постоянно растущей сложности и функций, добавляемых к обоим типам станков, оба типа могут называться обрабатывающими центрами.

Большинство фрезерных станков с ЧПУ имеют возможность перемещать шпиндель по оси Z, что позволяет свободно гравировать и изготавливать гораздо более сложные детали. Когда добавляется пятая ось, что делает станок 5-осевым, ось B управляет наклоном инструмента для создания чрезвычайно сложных геометрических форм. Большинство вариантов выбора фрезерных станков с ЧПУ начинается с размеров деталей, которые вы планируете обрабатывать.

Когда добавляется пятая ось, что делает станок 5-осевым, ось B управляет наклоном инструмента для создания чрезвычайно сложных геометрических форм. Большинство вариантов выбора фрезерных станков с ЧПУ начинается с размеров деталей, которые вы планируете обрабатывать.

Некоторые преимущества вертикальных обрабатывающих центров включают :

- Вы можете видеть, что делаете. (Горизонтально-фрезерные станки обычно имеют блокированный вид.)

- VMC дешевле, чем HMC.

- Вертикальные обрабатывающие центры легче программировать, чем горизонтальные фрезерные станки

- Вертикально-фрезерные станки обычно меньше по размеру

Горизонтальные обрабатывающие центры

Вертикальные обрабатывающие центры могут показаться ответом, но это не так просто из-за сложности нужны для разных отраслей. Один горизонтально-фрезерный станок может быть производительнее трех вертикально-фрезерных станков. Использование шпинделя на HMC составляет 85 % по сравнению с типичными 25 % для VMC. Горизонтальный обрабатывающий центр использует лучшие методы эвакуации стружки по сравнению с вертикальными фрезерными станками, что означает меньше повторного резания и более длительный срок службы инструмента. Чистота поверхности на горизонтально-фрезерном станке также часто лучше.

Горизонтальный обрабатывающий центр использует лучшие методы эвакуации стружки по сравнению с вертикальными фрезерными станками, что означает меньше повторного резания и более длительный срок службы инструмента. Чистота поверхности на горизонтально-фрезерном станке также часто лучше.

Эти машины очень прочные и сконструированы так, чтобы выдерживать вибрации, поэтому рабочая среда тише, а машина прослужит дольше. Многие владельцы считают, что дополнительные первоначальные вложения в HMC того стоят, поскольку запчасти от машины обходятся дешевле. В зависимости от проекта может иметь смысл купить недорогой подержанный HMC и использовать его исключительно для производства. Существует программное обеспечение, которое поможет вам запрограммировать и запустить его на полную мощность.

Преимущества бывших в употреблении горизонтальных обрабатывающих центров: :

- Более высокая производительность

- Более тихая работа

- Лучшее качество поверхности

- Лучшее управление стружкой

- Лучшее использование шпинделя (более эффективное)

- Меньшее количество операторов (но они должны быть хорошо обучены)

Замена паллет

доступна для автоматической загрузки/разгрузки

Если у вас есть доступ к управлению горизонтальным обрабатывающим центром и связанными программами (такими как CAD/CAM), стабильные средние и большие партии деталей и капитал для инвестиций, горизонтальный фрезерный станок машина может быть лучшим выбором для вас. Однако, если вы только начинаете заниматься механической обработкой, имеете множество разнообразных работ для широкого спектра деталей и склонны изготавливать более мелкие детали, вам, вероятно, следует выбрать подержанный вертикально-фрезерный станок.

Однако, если вы только начинаете заниматься механической обработкой, имеете множество разнообразных работ для широкого спектра деталей и склонны изготавливать более мелкие детали, вам, вероятно, следует выбрать подержанный вертикально-фрезерный станок.

5-осевые фрезерные станки с ЧПУ: сравнение вертикальных обрабатывающих центров и горизонтальных обрабатывающих центров

Для обработки сложной геометрии в больших объемах и требующей высокого качества точности, а также большой гибкости, вы можете рассмотреть 5-осевой обрабатывающий центр. 5-осевые фрезерные станки имеют до 95% загрузки шпинделя и могут работать в ночное время и в выходные дни без присмотра. Фрезерные станки 5 Axis рентабельны и могут сэкономить деньги на человеческом капитале при одновременном увеличении производительности. Различные горизонтальные фрезы предназначены для обработки деталей различных размеров и типов материалов. 5-осевые вертикальные режущие инструменты сокращают время цикла и усложняют изготавливаемые детали. Как и в случае с HMC, некоторые из них предназначены для более прочных материалов, чем другие. VMC, как правило, предназначены для более мелких деталей по сравнению с HMC. .

Как и в случае с HMC, некоторые из них предназначены для более прочных материалов, чем другие. VMC, как правило, предназначены для более мелких деталей по сравнению с HMC. .

15 контрольных точек — Как купить подержанный фрезерный станок с ЧПУ:

- Осмотрите на наличие повреждений и изношенных компонентов.

- Позвоните производителю фрезерного станка с ЧПУ, чтобы узнать, поддерживает ли он запчасти и обслуживание.

- Изучите марку и модель в Интернете и вместе с другими владельцами станков с ЧПУ подумайте о марке и поддержке.

- Позвоните местному дистрибьютору и поговорите с отделом продаж и обслуживания о поддержке.

- Обратитесь к независимым специалистам по обслуживанию станков с ЧПУ, чтобы узнать их мнение, если станок сломался или нуждается в ремонте.

- Поищите в Интернете марки и модели аналогичного года выпуска, чтобы увидеть цены.

- Получить часы работы.

- Посмотрите, можно ли найти какие-либо записи о техническом обслуживании или крупных ремонтных работах.