Фрезерно центровальный станок 2г942 характеристики: Обзор фрезерно-центровального станка 2Г942: описание, технические характеристики

Содержание

2Г942 станок фрезерно-центровально-обточной полуавтомат. Паспорт, схемы, характеристики, описание

2Г942 станок фрезерно-центровально-обточной. Назначение и область применения

Фрезерно-центровальный станок 2Г942 предназначен для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтомате 2Г942:

- фрезерование торцов и сверление центровых отверстий с двух сторон

- обточка шеек на концах валов

- может производиться также сплошная цековка до диаметра 40 мм

- кольцевая подрезка

- расточка

Особенности конструкции фрезерно-центровально-обточного станка 2г942

Фрезерные и сверлильные шпиндели расположены горизонтально.

Загрузка, фрезерование, зацентровка и выгрузка обрабатываемых деталей производится последовательно. Обрабатываемая деталь неподвижна, перемещаются фрезерные и сверлильные головки.

Левые и правые сверлильные и фрезерные головки не снабжены механизмами синхронизации. Одновременность работы левых и правых шпинделей обеспечивается гидроприводом.

Приводы подач сверлильных и фрезерных шпинделей, зажима деталей, упора заготовок — гидравлические.

Обработка на станке 2Г942 за одну установку торцов обрабатываемой детали, сверление на них центровых отверстий, обточка базовых шеек обеспечивает высокую точность баз для дальнейшей обработки, причем обработка торцов является окончательной.

Транспортер полуавтомата — шнековый. Диаметр шнека — 150 мм.

Класс точности полуавтомата Н по ГОСТ 8—77.

Категория качества — высшая.

Корректированный уровень звуковой мощности LpA не должен превышать 102 дБА.

Уровень вибрации, возникающий на рабочем месте при работе станков в эксплуатационном режиме в соответствии с ГОСТ 12.2009—80.

Пределы длины обрабатываемых деталей, мм:

- 2Г942.04 — 100-500

- 2Г942.

00 — 100-1000

00 — 100-1000 - 2Г942.08 — 100-2000

Характеристика оборудования

Прежде чем ознакомиться с характеристиками центровальных станков – важно разобраться с тем, для чего они предназначены. Также не помешает узнать, из каких конструктивных деталей состоят эти агрегаты (то есть с их спецификацией).

Назначение станка

Основное назначение станков этого класса может быть представлено следующим перечнем:

- Фрезерная обработка торцевых частей тел вращения (это могут быть валы или оси будущих изделий, например).

- Подготовка базовых поверхностей к последующей центровке отверстий в торцах деталей.

- На некоторых моделях станков предусмотрена возможность снятия рабочих фасок и черновая обработка базовых шеек.

Обратите внимание! На большинстве образцов этого оборудования допускается обрабатывать сразу два торца одновременно.

Указанная возможность позволяет сократить время подготовки деталей за счет того, что установка и фиксация заготовок заметно упрощается. В результате этого удается сэкономить на оснастке оборудования, упростить его обслуживание и повысить общую производительность рабочих операций.

В результате этого удается сэкономить на оснастке оборудования, упростить его обслуживание и повысить общую производительность рабочих операций.

Конкретные объекты, где допускается эксплуатация фрезерно-центровальных станков – это цеха механообработки, а также небольшие мастерские в пределах предприятия или частного хозяйства. Изделия этого типа относятся к разряду полуавтоматического оборудования, что позволяет использовать их в составе комплексов АСУ.

Спецификация

В спецификацию фрезерно-центровальных станков входят следующие обязательные узлы:

- Станина с парой направляющих, являющаяся основой станочного оборудования.

- Каретка с закрепленным на ней фрезерным и сверлильным шпинделем, попеременно перемещающимся вдоль оси обрабатываемой заготовки.

- Тиски с гидравлическим приводом, в которые заготовка помещается перед обработкой.

Помимо этого в составе станка имеется множество вспомогательных узлов, включая органы управления и обеспечения рабочих функций.

Заданный техническими требованиями порядок функционирования станочного оборудования обеспечивается попеременным использованием фрезерного и сверлильного узлов, попарно размещаемых в агрегатных головках. При их поперечном перемещении осуществляется фрезерование торцов установленной в гидроузел заготовки.

По его завершении в работу вступают сверлильные шпиндели, посредством которых подготавливаются центровочные отверстия. Параллельность рабочих плоскостей и центрирование зон сверления обеспечивается за счет того, что их обработка осуществляется после одноразовой установки детали.

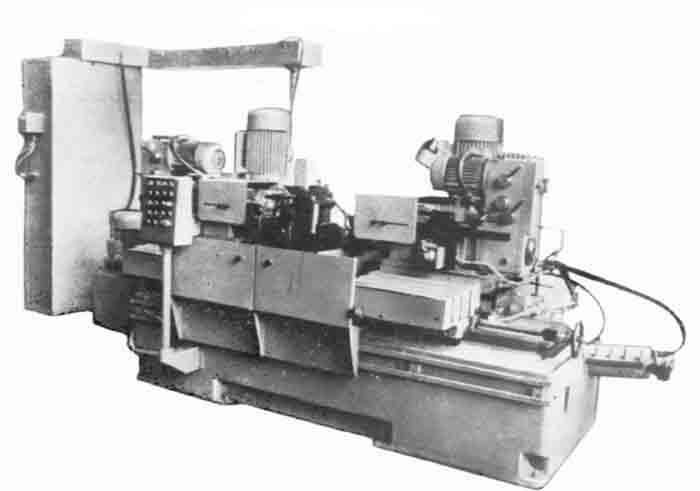

Общий вид сверлильного центровального станка 2Г942

Какой станок выбрать для домашней мастерской: преимущества и недостатки моделей

Фрезерные станки для домашних мастерских напоминают сверлильные установки, в составе которых также имеются станина и колонна с вертикально смонтированным на ней шпинделем. В отличие от заводских моделей, в них предусмотрен особый механизм перемещения стола под работающей фрезой, что позволяет обтачивать деталь в трех плоскостях.

Важно! При наличии соответствующей оснастки на бытовом оборудовании можно обрабатывать заготовки из любых материалов (не только из металла).

Перед выбором станка для домашнего пользования нужно учитывать следующие параметры:

- Высота шпинделя над рабочим столом.

- Допустимые диаметры фрезерования.

- Мощность станка.

- Удобство монтажа и подключения оборудования, а также его вес.

Правильность выбора первого из этих параметров позволяет устанавливать достаточно габаритную заготовку, а мощность станка – расширить его функциональные возможности.

Этот параметр для бытового оборудования может варьироваться в диапазоне от 150-ти до 750-ти Ватт.

Техника безопасности

При эксплуатации фрезерных станков важно соблюдать общие требования безопасности, касающиеся обращения с вращающимися частями оборудования. При этом категорически запрещается:

- Использовать одежду с не заправленными частями (длинными рукавами, например) которые могут намотаться на шпиндель.

- Работать без головного убора, надежно скрывающего пряди волос.

- Приступать к обработке деталей без защитных очков, оберегающих глаза от разлетающейся стружки.

- Начинать операции с оснасткой без рукавиц из плотной ткани

Особое внимание уделяется безопасным приемам работы с инструментом. При установке и снятия фрезы со шпинделя необходимо надевать на нее специальный кожух, надежно закрывающий режущие зубья. Закрепление хвостовика используемой оправки в шпинделе станка обязательно предполагает проверку плотности его посадки, исключающей даже малейший люфт. При фиксации фрезы и оправки следует включить коробку скоростей, что позволит избежать нежелательного проворачивания шпинделя.

В заключительной части обзора отметим, что для их безопасного удаления следует пользоваться специальной выколоткой. Перед началом этой операции рекомендуется помещать на столе деревянный лоток, обеспечивающий защиту от порчи инструмента и самого оборудования.

Особенности эксплуатации фрезерно-центровального оборудования

В процессе эксплуатации оборудования этого класса в первую очередь необходимо контролировать легкость перемещения стола посредством ручной подачи. При обнаружении каких-либо проблем (слишком тугого хода, например) потребуется ослабить стопорные фиксаторы, а затем перепроверить качество передвижения.

При обнаружении каких-либо проблем (слишком тугого хода, например) потребуется ослабить стопорные фиксаторы, а затем перепроверить качество передвижения.

В случае появления вибраций нужно застопорить станок и принять все возможные меры, позволяющие избавиться от них. Для этого необходимо внимательно исследовать состояние и надежность крепления фрезы и заготовок, а также специальных приспособлений, применяемых в различных режимах резания.

Установка и смена фрезы

Прежде чем закрепить фрезу в шпинделе работнику придется произвести следующие подготовительные операции:

- Проверить состояние и качество заточки инструмента, на котором не должно быть явных следов трещин, прижогов и крошения материала.

- Также нужно убедиться в прочности посадки зубьев в корпусе фрезы и проверить их износ после интенсивной эксплуатации оборудования.

- В ситуации, когда режущие кромки сильно затупились или немного выкрошились – инструмент потребуется заменить новым образцом.

Дополнительная информация! В процессе настройки также необходимо следить за тем, чтобы на осадочных плоскостях фрезерной оправки, а также на цанге и шпинделе не скапливались грязь и остатки обтирочной ветоши.

По завершении фиксации фрезы в шпинделе обязательна проверка уровня биений режущих кромок инструмента.

Далее потребуется настроить подачи на указанные в задании режимы, после чего можно будет установить и зафиксировать упоры механизма их автоматического отключения.

Механический цех № 1

Технологические возможности механического цеха №1 включают в себя:

- группу универсальных токарно-винторезных станков типа 16К40Ф101, РТ912, ФТ-11, 1М63 и 1М65, применяются для обработки заготовок из различных металлов и возможно производить наружное и внутреннее точение, включая точение конусов, подрезку торцев и прорезание канавок, растачивание, сверление и нарезание резьб различных конфигураций Станки типа 1М65 позволяют обрабатывать над станиной заготовки до Ø1000мм, над суппортом до Ø600 мм;

- группу токарно-винторезных станков с ЧПУ типа 16М30Ф3, применяется для выполнения по программе разнообразных токарных работ, включая обработку изделий из черных и цветных металлов прямолинейного, криволинейного, ступенчатого формата, тел вращения, точение конусов, нарезания левой и правой резьбы, а также для выполнения технологических операций различной сложности с наружными и внутренними поверхностями деталей.

Станок имеет широкие технологические возможности обработки над станиной заготовок до Ø630 мм, над суппортом до Ø500 и длиной заготовки до 1500 мм;

Станок имеет широкие технологические возможности обработки над станиной заготовок до Ø630 мм, над суппортом до Ø500 и длиной заготовки до 1500 мм; - токарно-карусельный станок 1512 применяется для обработки разнообразных изделий из чёрных и цветных металлов и позволяет производить токарную обработку деталей диаметром до Ø1250 мм, высотой до 1000 мм, массой до 3200 кг;

- токарно-винторезный станок для вихревой нарезки винтов, который оснащён вихревой головкой, позволяющей нарезать наружную прямоугольную и трапецеидальную резьбу вихревым способом;

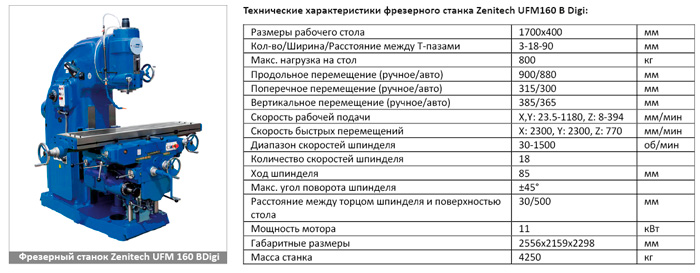

- группу фрезерных станков в составе, которых вертикально-фрезерные станки типа ВМ127М, FSS400M с длиной рабочей поверхности стола до 1600 мм и шириной стола до 400 мм применяется для фрезерования всевозможных деталей весом не более 1500 кг (с оснасткой) из стали, чугуна и цветных металлов торцовыми, концевыми, цилиндрическими, радиусными и другими фрезами, а также можно обрабатывать вертикальные, горизонтальные и наклонные плоскости, пазы произвольной ориентации, углы, рамки, а также зубчатые колеса и т.

д.; горизонтально-фрезерные станки типа 6М83Г, FW450R с длиной рабочей поверхности стола до 1600 мм, шириной до 400 мм и максимальной нагрузкой на стол до 1500 кг применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов и других деталей из стали, чугуна, цветных металлов и пластмасс;

д.; горизонтально-фрезерные станки типа 6М83Г, FW450R с длиной рабочей поверхности стола до 1600 мм, шириной до 400 мм и максимальной нагрузкой на стол до 1500 кг применяются для обработки горизонтальных и вертикальных плоскостей, пазов, рамок, углов и других деталей из стали, чугуна, цветных металлов и пластмасс; - группу продольно-фрезерных двухстоечных (двухшпиндельных)станков типа 6605, 6605Ф1 с размерами рабочей поверхности стола 500х1600 мм применяются для обработки деталей до 1500 кг из черных и цветных металлов методом фрезерования одновременно двух плоскостей торцовыми фрезами;

- фрезерно-центровальный станок МР-75М используется для фрезерования торцевых частей тел вращения (валов, осей) с обеспечением параллельности торцов и для выполнения центровочных отверстий на этих поверхностях;

- отделочно-расточной и хонинговальный станки. Отделочно-расточной станок 2733П применяется для подрезки торцов и тонкой расточки отверстий Ø28-320 мм с наибольшими габаритными размерами, устанавливаемого изделия (длина×ширина×высота) 1000х630х750 мм и наибольшей массой заготовки 300 кг.

Хонинговальный станок СС6054 применяется для хонингования отверстия Ø30-125 мм и длиной до 400 мм;

Хонинговальный станок СС6054 применяется для хонингования отверстия Ø30-125 мм и длиной до 400 мм; - рейкофрезерный станок КУ-258 имеющий наибольшую длину нарезаемой рейки 5100 мм и наибольший нарезаемый модуль 24;

- станок заточной для протяжек 3М601Ф1 применяется для первоначальной заточки и переточки круглых, шлицевых, плоских, шпоночных протяжек, изготовленных из инструментальных, быстрорежущих сталей и твёрдых сплавов, абразивными, эльборовыми и алмазными кругами с охлаждением и без охлаждения. На станке можно выполнять заточку круглых и шлицевых протяжек по передней поверхности, заточку плоских и шпоночных протяжек по передней и задней поверхностям, шлифование спинок зубьев всех видов протяжек и шлифование выкружек на круглых протяжках.

Назад в раздел

2Г942 станок фрезерно-центровально-обточной полуавтомат. Паспорт, схемы, характеристики, описание

Сведения о производителе центровального обточного станка 2Г942

Производителем центровального обточного станков 2Г942 является Костромской завод автоматических линий КЗАЛ, основаннный в 1968 г.

Уже в 1969 году были выпущены первые 4 агрегатных станка.

В 1972 году завод освоил выпуск фрезерно-центровальных полуавтоматов. После сдачи в эксплуатацию новых цехов и специализированных участков, в 1975 году выпущены первые автоматические линии.

Станки, выпускаемые Костромским заводом автоматических линий КЗАЛ

- 2Г942

— станок фрезерно-центровальный полуавтомат Ø 160 х 1000 - МР-71М

— станок фрезерно-центровально-обточной полуавтомат Ø 125 х 500

2Г942.08 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2г942.08 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Пределы длины обрабатываемых деталей, мм: на полуавтоматах 2Г942.08 100-2000 Пределы диаметров устанавливаемых в тисках деталей, мм: 20-160 Диаметры применяемых центровочных сверл, мм: стандартных типа А и R 3.15-10 стандартных типа В 2-8 специальных до 12 Наибольший диаметр сверления, мм 16 Наибольший диаметр фрезерования, мм 150 Наибольший диаметр устанавливаемой фрезы, мм 160 Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм 50 Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207), мм 100/80 Наибольший диаметр обточки шеек, мм 100 Наибольший диаметр растачиваемых отверстий, мм 100 Длина обточек шеек, мм 40 Количество шпинделей 4 Пределы частот вращения шпинделей: сверлильного, об/мин 159…1588 фрезерного, об/мин 130…740 Пределы бесступенчатых подач сверлильного шпинделя, мм/мин 20…2000 Пределы бесступенчатых подач фрезерного шпинделя, мм/мин 20…2000 Ход пиноли сверлильного шпинделя, мм 100 Габарит полуавтоматов, мм: длина 3970…5470 ширина 1750 высота 2000 Электрооборудование Род тока питающей сети перем. 3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

Купить этот станок без посредников:

mashinform.ru

2Г942 станок фрезерно-центровально-обточной полуавтомат. Назначение и область применения

Станок 2Г942 заменил в производстве модель МР-71М

и был снят с производства в 1988 году без замены.

фрезерно-центровально-обточной полуавтомат 2Г942 предназначен для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтомате 2Г942:

- фрезерование торцов и сверление центровых отверстий с двух сторон

- обточка шеек на концах валов

- может производиться также сплошная цековка до диаметра 40 мм

- кольцевая подрезка

- расточка

Особенности конструкции фрезерно-центровального станка 2г942

Фрезерные и сверлильные шпиндели расположены горизонтально.

Загрузка, фрезерование, зацентровка и выгрузка обрабатываемых деталей производится последовательно. Обрабатываемая деталь неподвижна, перемещаются фрезерные и сверлильные головки.

Левые и правые сверлильные и фрезерные головки не снабжены механизмами синхронизации. Одновременность работы левых и правых шпинделей обеспечивается гидроприводом.

Приводы подач сверлильных и фрезерных шпинделей, зажима деталей, упора заготовок — гидравлические.

Обработка на станке 2Г942 за одну установку торцов обрабатываемой детали, сверление на них центровых отверстий, обточка базовых шеек обеспечивает высокую точность баз для дальнейшей обработки, причем обработка торцов является окончательной.

Транспортер полуавтомата — шнековый. Диаметр шнека — 150 мм.

Класс точности полуавтомата Н по ГОСТ 8—77.

Категория качества — высшая.

Корректированный уровень звуковой мощности LpA не должен превышать 102 дБА.

Уровень вибрации, возникающий на рабочем месте при работе станков в эксплуатационном режиме в соответствии с ГОСТ 12. 2009—80.

2009—80.

Пределы длины обрабатываемых деталей, мм:

- 2Г942.04 — 100-500

- 2Г942.00 — 100-1000

- 2Г942.08 — 100-2000

Краткая справка

ГОСТ 9886-73. Станки-полуавтоматы горизонтальные двусторонние для обработки торцов и центрирования. Основные размеры

Semi-automatic horisontal two-sided machine-tools for face-milling and centring. Basic dimensions

Дата введения 1975-01-01

Станок-полуавтомат для обработки торцов и центрирования

1. Настоящий стандарт распространяется на горизонтальные двухсторонние центровальные, центровально-подрезные и фрезерно-центровальные станки-полуавтоматы для обработки торцов и центрования*.

- Наибольший диаметр устанавливаемого изделия между тисками (D), мм: 125, 250, 500

- Наибольший диаметр устанавливаемого изделия между тисками (D1), мм: 50, 100, 200

- Наибольшая длина устанавливаемого изделия (L), мм: 500, 1000, 2000

- Наибольший диаметр режущих кромок устанавливаемых резцовых головок (D2), не менее, мм: 32, 80, —

- Наибольший диаметр устанавливаемой фрезы (D3), не менее, мм: 63, 125, 250

- Наибольший номинальный диаметр устанавливаемого комбинированного центровочного инструмента (d), мм: 5, 10, 16

- Диаметр цилиндрического отверстия в переднем конце центровального (центровально-подрезного) шпинделя, мм: 40, 40/50, 50

- Конец фрезерного шпинделя по ГОСТ 24644-81: 40, 50

Краткая информация о станках-полуавтоматах для обработки торцов и центрирования

Для предварительной обработки заготовок типа осей и валов — чистового и чернового фрезерования торцов, обтачивания, а также обработки центровых отверстий в них предприятие КЗАЛ (Костромской завод автоматических линий) выпускал станки МР-71, МР-71М, МР-73, МР-75, МР-76АМ, МР-76М, МР-176, МР-77, МР-78.

Базовая модель серии МР полуавтомат МР-71 был запущен в серию в начале 70-х. Он выполнял долько две операции — фрезерование и сверление торцов.

Станки МР-73 и МР-75 по своим техническим характеристикам и конструкции идентичны МР-71. Но они могут обрабатывать более длинные заготовки с большим диаметром.

Барабанные полуавтоматы МР-76 (М и АМ) располагают двумя либо одним барабаном (трехпозиционным), которые оснащаются специальными тисками, позволяющими фиксировать изделие на каждой из трех позиций. Зажим заготовки производится при помощи ключей.

Станки МР-78 и МР-77 дают возможность дополнительно выполнять операцию глубокого сверления.

Полуавтомат МР-179 в дополнение к фрезерованию и зацентровке способен выполнять следующие операции:

- подрезку фасок на торцах;

- растачивание отверстий;

- внешнее обтачивание заготовки.

Его разновидностью является станок МР-179Ф4, который эксплуатируется исключительно в составе автоматизированных линий.

Относительно более современные модели — 2Г942.00, 2Г942.10, 2Г942.04, 2Г942.14, 2Г942.08 2Г942.

Станки предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий.

Основные операции, выполняемые на полуавтоматах:

- фрезерование торцов с двух сторон

- сверление центровых отверстий с двух сторон

- обточка шеек и снятие фасок на концах валов

Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Приводы подач сверлильных и фрезерных шпинделей и зажима деталей, а также упоры заготовок гидравлические.

Фрезерование торцов, сверление центровых отверстий и обточка базовых шеек производится за одну установку обрабатываемой детали, что обеспечивает высокую точность баз для дальнейшей обработки. При этом обработка торцов является окончательной.

При этом обработка торцов является окончательной.

Техника безопасности

При эксплуатации фрезерных станков важно соблюдать общие требования безопасности, касающиеся обращения с вращающимися частями оборудования. При этом категорически запрещается:

- Использовать одежду с не заправленными частями (длинными рукавами, например) которые могут намотаться на шпиндель.

- Работать без головного убора, надежно скрывающего пряди волос.

- Приступать к обработке деталей без защитных очков, оберегающих глаза от разлетающейся стружки.

- Начинать операции с оснасткой без рукавиц из плотной ткани

Особое внимание уделяется безопасным приемам работы с инструментом. При установке и снятия фрезы со шпинделя необходимо надевать на нее специальный кожух, надежно закрывающий режущие зубья. Закрепление хвостовика используемой оправки в шпинделе станка обязательно предполагает проверку плотности его посадки, исключающей даже малейший люфт. При фиксации фрезы и оправки следует включить коробку скоростей, что позволит избежать нежелательного проворачивания шпинделя.

В заключительной части обзора отметим, что для их безопасного удаления следует пользоваться специальной выколоткой. Перед началом этой операции рекомендуется помещать на столе деревянный лоток, обеспечивающий защиту от порчи инструмента и самого оборудования.

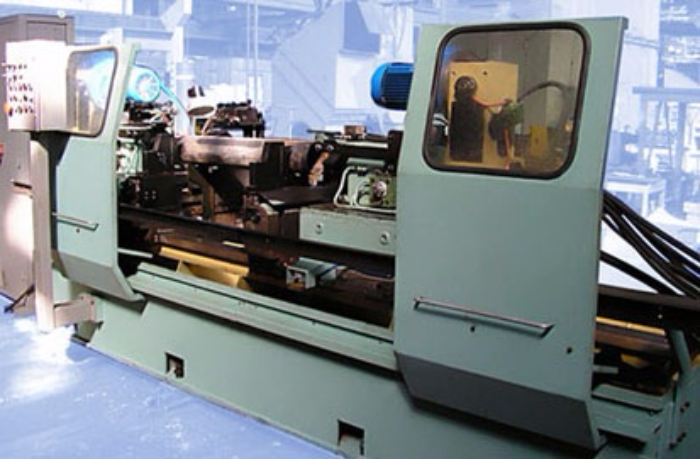

Общий вид сверлильного центровального станка 2Г942

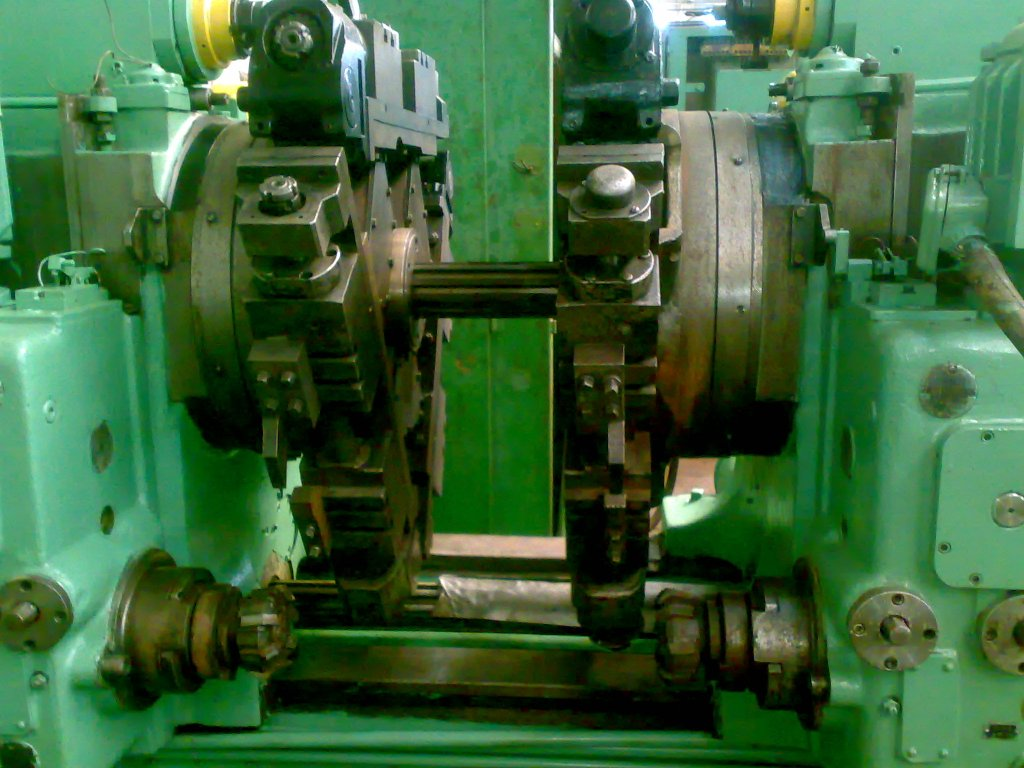

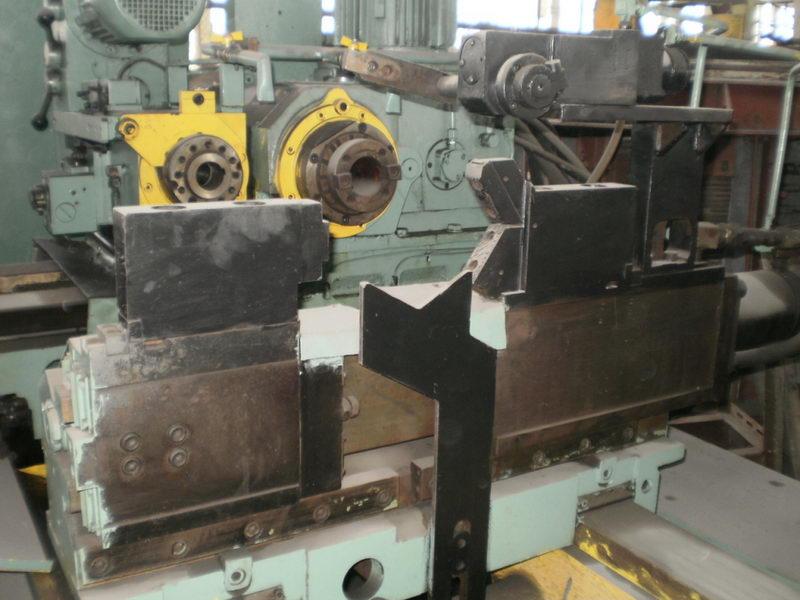

Фото фрезерно-центровально-обточного станка 2г942

Фото фрезерно-центровально-обточного станка 2г942

Фото фрезерно-центровально-обточного станка 2г942

Фото фрезерно-центровально-обточного станка 2г942

Пульт управления фрезерно-центровальным станком 2г942

2Г942.04 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2г942.04 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Пределы длины обрабатываемых деталей, мм: на полуавтоматах 2Г942.04 100-500 Пределы диаметров устанавливаемых в тисках деталей, мм: 20-160 Диаметры применяемых центровочных сверл, мм: стандартных типа А и R 3.15-10 стандартных типа В 2-8 специальных до 12 Наибольший диаметр сверления, мм 16 Наибольший диаметр фрезерования, мм 150 Наибольший диаметр устанавливаемой фрезы, мм 160 Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм 50 Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207), мм 100/80 Наибольший диаметр обточки шеек, мм 100 Наибольший диаметр растачиваемых отверстий, мм 100 Длина обточек шеек, мм 40 Количество шпинделей 4 Пределы частот вращения шпинделей: сверлильного, об/мин 159…1588 фрезерного, об/мин 130…740 Пределы бесступенчатых подач сверлильного шпинделя, мм/мин 20…2000 Пределы бесступенчатых подач фрезерного шпинделя, мм/мин 20…2000 Ход пиноли сверлильного шпинделя, мм 100 Габарит полуавтоматов, мм: длина 3970…5470 ширина 1750 высота 2000 Электрооборудование Род тока питающей сети перем. 3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

3-х фазный Частота тока, Гц 50 Напряжение, В 380/220 Количество электродвигателей 9 Суммарная мощность электродвигателей, кВт 36.28 Гидрооборудование Вместимость резервуаров гидростанции, л 100 Рабочее давление в гидросистеме, МПа 3,5-4,0 Производительность, л/мин 50

Купить этот станок без посредников:

mashinform.ru

Технические характеристики фрезерно-центровально-обточного станка 2Г942

| Наименование параметра | 2Г942 | МР-71М | МР-73М | МР-75М |

| Основные параметры станка | ||||

| Класс точности станка | Н | Н | Н | Н |

| Пределы длины обрабатываемых деталей, мм: | 100..1000 | 200..500 | 500..1250 | 500..2250 |

| Пределы диаметров устанавливаемых в тисках деталей, мм: | 20..160 | 25..125 | 25..125 | 25..125 |

| Наибольшее усилие зажима детали, Н | 25500 | |||

| Высота центров над станиной, мм | 315 | 315 | 315 | |

| Высота центров над полом, мм | 1040 | 1040 | 1040 | |

| Сверлильные головки | ||||

| Наибольший поперечный общий ход, мм | 220 | 220 | 220 | |

| Количество скоростей фрезерного шпинделя: об/мин | 6 | 6 | 6 | 6 |

| Пределы частот вращения фрезерного шпинделя: об/мин | 125. .712 .712 | 125..712 | 125..712 | 125..712 |

| Пределы подач фрезерного шпинделя, мм/мин | 20..2000 | 20..400 | 20..400 | 20..400 |

| Наибольший диаметр устанавливаемой фрезы, мм | 160 | 90..160 | 90..160 | 90..160 |

| Ускоренный ход продольный, м/мин | 6,0 | |||

| Ускоренный ход поперечный, м/мин | 4,5 | |||

| Диаметр и конус отверстия под фрезу | Ø 69,85 7:24 | |||

| Наибольший диаметр фрезерования, мм | 150 | |||

| Сверлильные головки | ||||

| Ход пиноли сверлильного шпинделя, мм | 100 | |||

| Наибольший поперечный общий ход, мм | 75 | 75 | 75 | |

| Количество скоростей сверлильного шпинделя: об/мин | 6 | 6 | 6 | 6 |

| Пределы частот вращения сверлильного шпинделя: об/мин | 290..2300 | 238..1125 | 238..1125 | 238. .1125 .1125 |

| Пределы подач сверлильного шпинделя, мм/мин | 20..2000 | 20..300 | 20..300 | 20..300 |

| Пределы диаметров устанавливаемых центровок, мм | 3,15..10,12 | 3 х 12 6 х 22 | 3 х 12 6 х 22 | 3 х 12 6 х 22 |

| Диаметр отверстия под сверло, мм | 50 | 50 | 50 | |

| Наибольший диаметр сверления, мм | 16 | |||

| Электрооборудование. Привод | ||||

| Питающая электросеть, В | 380±38 | 380±38 | 380±38 | 380±38 |

| Количество электродвигателей на станке | 8 | 6 | 6 | 6 |

| Электродвигатель привода фрезерных головок, кВт (об/мин) | 11 х 2 | 7,5; 10 (1450) | 7,5; 10 (1450) | 7,5; 10 (1450) |

| Электродвигатель привода сверлильных головок, кВт (об/мин) | 4 х 2 | 2,2; 3 (1430) | 2,2; 3 (1430) | 2,2; 3 (1430) |

| Электродвигатель привода гидронасоса, кВт (об/мин) | 5,5 | 5,5 (970) | 5,5 (970) | 5,5 (970) |

| Электродвигатель привода станции смазки, кВт (об/мин) | 0,08 | — | — | — |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 | 0,12 (2800) | 0,12 (2800) | 0,12 (2800) |

| Электродвигатель транспортера стружки, кВт (об/мин) | 0,55 | — | — | — |

| Суммарная мощность установленных электродвигателей, кВт | 36,28 | 31,62 | 31,62 | 31,62 |

| Габариты и масса станка | ||||

| Габариты станка (длина ширина высота), мм | 3970…5470 х 1750 х 2000 | 3140 х 3790 х 4825 | 3790 х 1630 х 1740 | 4825 х 1630 х 1740 |

| Масса станка, кг | 6500 | 6100 | 6700 | 7800 |

Связанные ссылки. Дополнительная информация

Дополнительная информация

- Классификация и основные характеристики сверлильной группы станков

- Фрезерные станки. Общие сведения, классификация, обозначение

- Технология ремонта станков

- Методика проверки и испытания сверлильных станков на точность и жесткость

- Требования потребителей к обрабатывающим центрам

- Выбор подходящего станка для металлообработки

- Технология ремонта фрезерных станков

- Испытания и проверка металлорежущих станков на точность

- Справочник центровального обточного станков и обрабатывающих центров

- Заводы-производители металлорежущих станков

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

2Г942.00 характеристики станка

Купить этот станок без посредников:

Технические характеристики:

Станки модели 2г942.00 предназначены для обработки торцов деталей типа валов в серийном и массовом производстве со встройкой автоматических загрузочных устройств и в составе автоматических линий. Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Основные операции, выполняемые на полуавтоматах: фрезерование торцов, сверление центровых отверстий с двух сторон, обточка шеек и снятие фасок на концах валов. Кроме того на полуавтоматах может производится сплошная цековка до диаметра 40 мм, кольцевая подрезка и расточка.

Пределы длины обрабатываемых деталей, мм: на полуавтоматах 2Г942.00 100-1000 Пределы диаметров устанавливаемых в тисках деталей, мм: 20-160 Диаметры применяемых центровочных сверл, мм: стандартных типа А и R 3.15-10 стандартных типа В 2-8 специальных до 12 Наибольший диаметр сверления, мм 16 Наибольший диаметр фрезерования, мм 150 Наибольший диаметр устанавливаемой фрезы, мм: 160 Наибольший диаметр подрезаемого торца (по стали 45, НВ 207), мм 50 Наибольший диаметр подрезаемой кольцевой поверхности (по стали 45, НВ 207), мм 100/80 Наибольший диаметр обточки шеек, мм 100 Наибольший диаметр растачиваемых отверстий, мм 100 Длина обточек шеек, мм 40 Количество шпинделей 4 Пределы частот вращения шпинделей: сверлильного, об/мин 159…1588 фрезерного, об/мин 130…740 Пределы бесступенчатых подач сверлильного шпинделя, мм/мин 20…2000 Пределы бесступенчатых подач фрезерного шпинделя, мм/мин 20…2000 Ход пиноли сверлильного шпинделя, мм 100 Габарит полуавтоматов, мм: длина 3970…5470 ширина 1750 высота 2000 Электрооборудование Род тока питающей сети перем.