Фрезерное приспособление для токарного станка: Фрезерное приспособление — переходная пластина :: АвтоМотоГараж

Содержание

Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Фрезерное приспособление значительно расширяет возможности токарного станка. Оно дает возможность выполнять фрезерование граней, делать выборки, вырезать пазы и производить шлифовку. Дополнительные устройства превращают узкоспециализированное оборудование в универсальное.

Содержание:

- 1 Какие есть фрезерные приспособления?

- 2 Разновидности и назначение

- 3 Приспособления для фрезерования и шлифовки

- 4 Дополнительные детали

- 5 Как использовать кулачковый патрон?

- 6 Советы и рекомендации

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

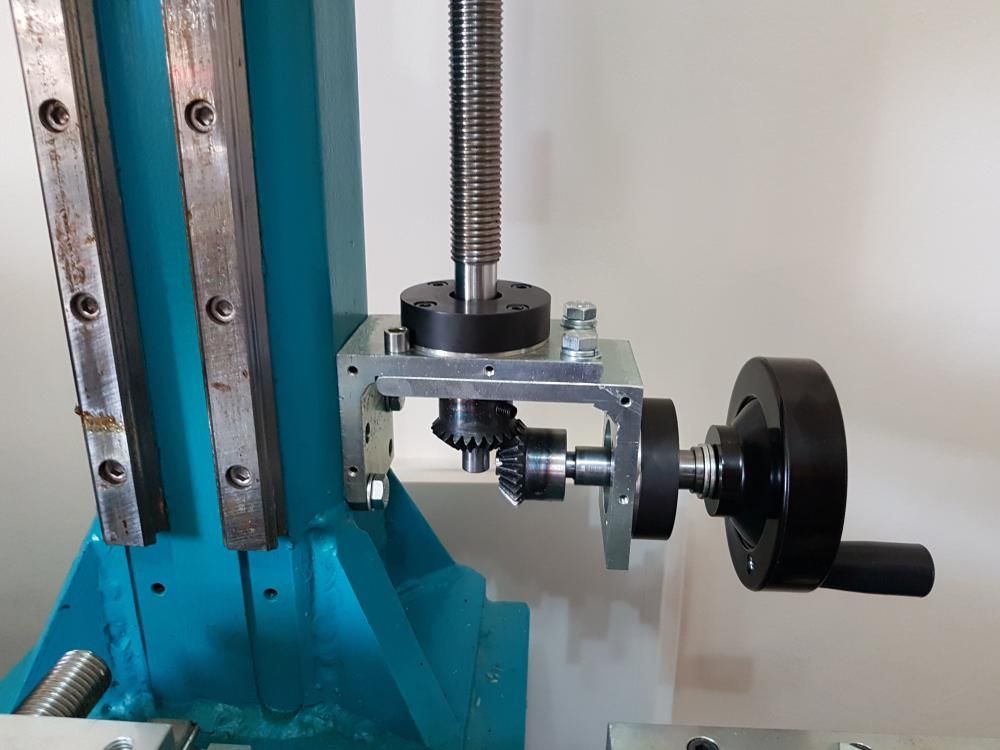

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка. Читайте также: какие бывают фрезы для фрезерного станка по металлу.

Скорость вращения инструмента регулируется диаметрами шкивов. Обычно в домашних устройствах используется одна частота. Реверс отсутствует. Органы управление узлом расположены на его корпусе, обычно сверху, на двигателе и состоят из кнопок «Пуск» и «Стоп».

Важно!

При длительной работе двигатель греется. На шлифовальных устройствах устанавливается дополнительное охлаждение мотора.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

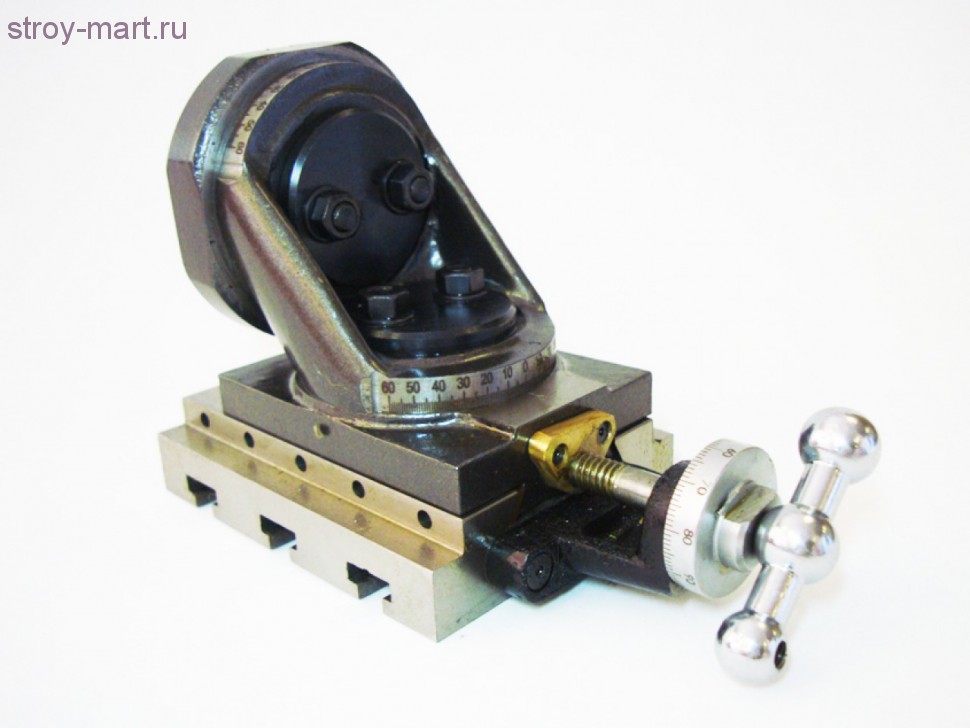

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Читайте также: токарный станок ОТ-5 описание технические характеристики

Как использовать кулачковый патрон?

Использование кулачкового патрона зависит от конструкции фрезерного устройства. В головке и приставке вращается инструмент. Патроном фиксируется деталь и проворачивается по мере обработки. Фрезерное приспособление удерживает деталь неподвижно и перемещает ее относительно шпинделя станка. В этом случае в патрон через цангу закрепляется фреза.

Фрезерное приспособление удерживает деталь неподвижно и перемещает ее относительно шпинделя станка. В этом случае в патрон через цангу закрепляется фреза.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Поделиться в социальных сетях

Приспособления для токарных станков расширяющие возможности

Главная / ЧПУ станок / Токарный станок / Приспособления для токарных станков расширяющие возможности

Приспособления для токарных станков, такие как, копировальные устройства, фрезерные, шлифовальные и быстро сверлильные головки, задняя бабка с револьверной головкой, приспособления для растачивания, долбления, затылования и др. значительно расширяет универсальность станка и позволяет обрабатывать на нем заготовки режущими инструментами различного вида без перестановки обрабатываемых заготовок на другие станки. Благодаря этому сокращаются затраты времени на установку, закрепление, съем и транспортирование деталей и повышается коэффициент использования станка во времени, что особенно важно для тяжелых станков.

Применение копировальных устройств позволяет выполнять с наименьшей затратой труда токарную обработку тел вращения с криволинейной образующей и ступенчатых валиков.

На рис. 1 изображено механическое копировальное приспособление для токарного станка В. К. Семинского, предназначенное для обработки ступенчатых валиков, конических и фасонных поверхностей.

Рис. 1. Копировальное приспособление конструкции В.К. Семинского для токарного станка

Корпус приспособления 3 устанавливают вместо резцедержателя на суппорт станка и ему сообщается продольная подача. В корпусе под углом к линии центров станка расположена скалка с резцом 2, которая под действием пружины 6 опирается призмой 4 на копир 5. Копир закреплен от осевого смещения в кронштейне, установленном на станине станка. Для возврата суппорта в исходное положение скалку с помощью эксцентрика 7 подают вперед.

Аналогично по принципу действия и приспособление для токарных станков предназначенное для обработки сферических поверхностей (рис. 2). Для крепления шаблона 1 в данном случае используется и ноль задней бабки. Если сообщить поперечным салазкам суппорта подачу, то ролик 2, закрепленный в резцедержателе, а вместе с ним и резец 3 будут копировать профиль шаблона 1.

2). Для крепления шаблона 1 в данном случае используется и ноль задней бабки. Если сообщить поперечным салазкам суппорта подачу, то ролик 2, закрепленный в резцедержателе, а вместе с ним и резец 3 будут копировать профиль шаблона 1.

Рис. 2. Обработка сферической поверхности

Недостатки механического копирования — сложность изготовления точного и достаточно прочного копира, способного воспринимать силу резания, и его быстрый износ.

Современные токарно-винторезные станки оснащаются специальными гидро- и электрокопировальными устройствами, которые выпускаются серийно станкостроительными заводами.

На рис. 3 показана установка гидрокопировального суппорта ГС-1 конструкции завода «Красный пролетарий» на поперечных салазках суппорта станка вместо его поворотной части и резцовой каретки. К поперечным салазкам суппорта крепится кронштейн 1 с пазом, параллельным линии центров станка, в котором скользит планка 2, зафиксированная от осевого смещения роликом, который входит в поперечный паз кронштейна 4, закрепленного на станине станка. К планке 2 винтами крепится копир 5, по которому скользит палец 3 копировального суппорта.

К планке 2 винтами крепится копир 5, по которому скользит палец 3 копировального суппорта.

Рис. 3. Установка гидрокопировального суппорта ГС-1 на токарно винторезном станке

Гидравлическая схема этого суппорта обеспечивает постоянство расстояния между вершиной резца и копировальным пальцем, скользящим вдоль копира, благодаря чему вершина резца повторяет профиль копира.

Электрокопировальное устройство, как еще один вид приспособления для токарных станков, состоит из электрической копировальной головки, жестко закрепленной на поперечных салазках суппорта; ее палец скользит вдоль неподвижного копира, когда всему суппорту сообщается продольная подача. В фартуке суппорта для включения, выключения и реверсирования поперечной подачи имеются специальные электромагнитные муфты. При движении каретки суппорта вдоль направляющих станины копир отклоняет щуп. Это приводит к замыканию контактов в копировальной головке и подаче сигнала на включение той электромагнитной муфты, которая сообщает поперечным салазкам подачу, восстанавливающую нейтральное положение щупа, т. е. и здесь система обеспечивает постоянство расстояния между щупом и вершиной резца.

е. и здесь система обеспечивает постоянство расстояния между щупом и вершиной резца.

Основным достоинством не механических систем копирования является то, что щупу, скользящему по шаблону, не приходится воспринимать силу резания. Он только подает команду исполнительному органу (гидроцилиндру или муфтам), который сообщает рабочую подачу инструменту. Благодаря малому давлению щупа на копир и малым размерам щупа оказывается возможной обработка крутых и тонких переходов профиля на повышенных режимах, притом — по копирам, изготовленным из дешевых материалов.

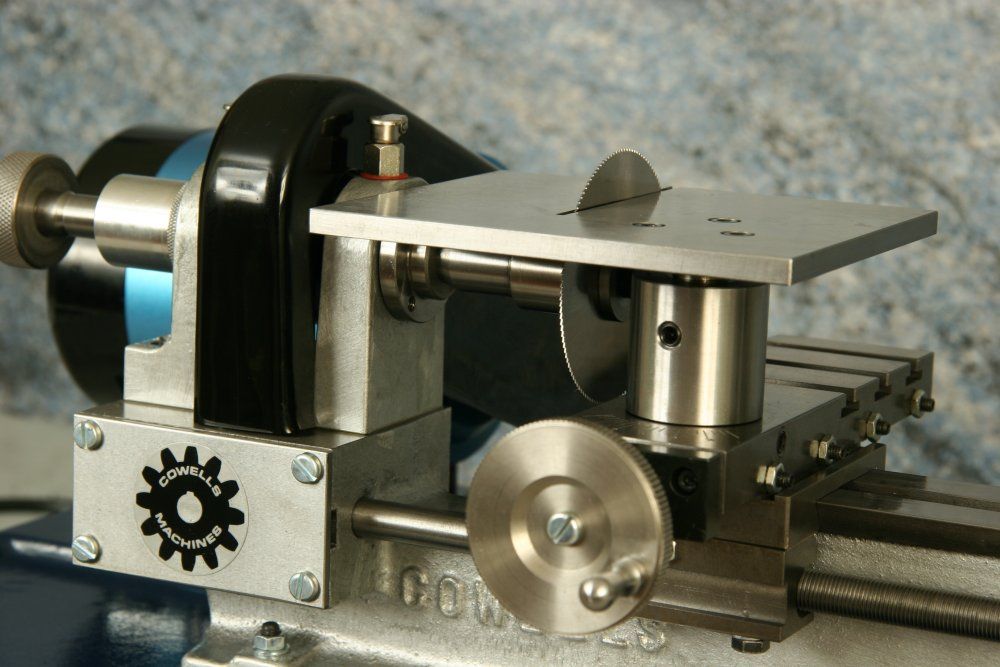

Для выполнения на токарно-винторезном станке фрезерных работ может быть использовано приспособление для токарных станков, изображенное на рис. 4. Державка 1 закрепляется в резцедержателе станка. Поворотная часть приспособления 2 с направляющими может поворачиваться относительно державки и закрепляться на ней винтами 6. По направляющим поворотной части 2 с помощью ходового винта 3 перемещается каретка 5, в которой закрепляется обрабатываемая заготовка 4. Фреза закрепляется в коническом отверстий шпинделя, а установка на глубину резания и рабочая подача могут осуществляться как поперечными салазками суппорта, так и ходовым винтом приспособления.

Фреза закрепляется в коническом отверстий шпинделя, а установка на глубину резания и рабочая подача могут осуществляться как поперечными салазками суппорта, так и ходовым винтом приспособления.

Рис. 4. Фрезерное приспособление для токарного станка

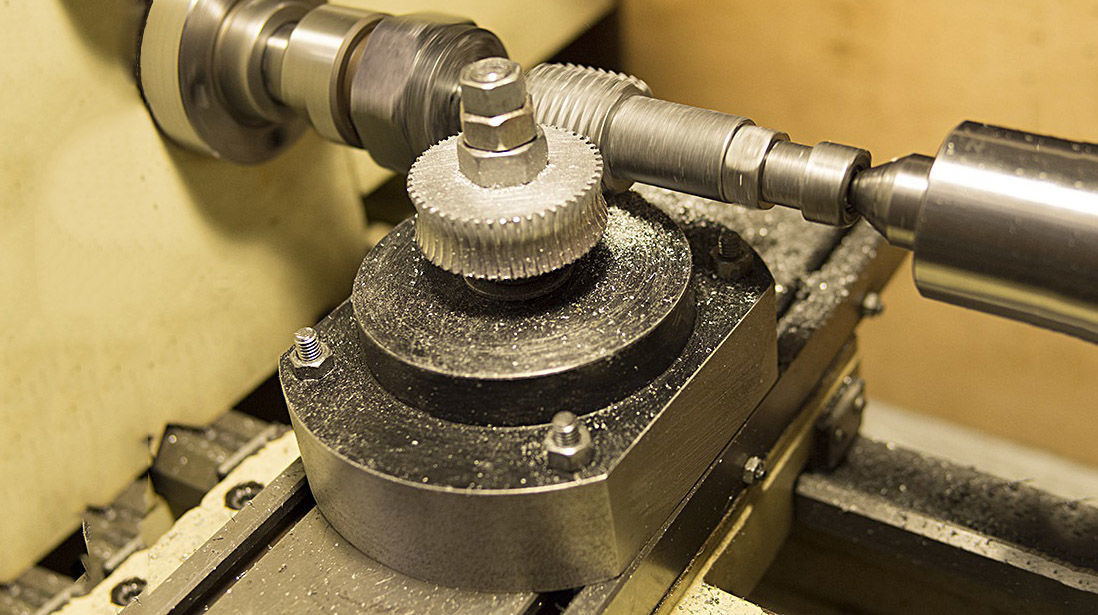

Для фрезерования зубчатых (шлицевых) валиков и нарезания зубьев колес служит приспособление для токарного станка (рис. 5), устанавливаемое вместо резцедержателя на суппорт станка. Фрезерный шпиндель с фрезой 1 получает вращение от отдельного электродвигателя 3 через ременную передачу 4 со сменными шкивами. Натяжение ремня достигается поворотом электро двигателя вокруг оси 2.

Рис. 5. Приспособление для фрезерования зубчатых колес и шлицевых валиков.

Деление заготовки для нарезания следующего шлица или зуба можно производить способом, описанным в другой статье (см. Наладка и настройка токарного станка), либо с помощью специальных делительных головок. Для наружного и внутреннего шлифования можно использовать приспособление для токарного станка, изображенное на рис. 6.

Для наружного и внутреннего шлифования можно использовать приспособление для токарного станка, изображенное на рис. 6.

Рис. 6. Приспособление для круглого наружного и внутреннего шлифования на токарном станке

Четырехпозиционные резцедержатели, применяемые в настоящее время на токарно-винторезных станках, ограничивают число инструментов, которые одновременно можно установить на суппорте. Быстросменные резцедержатели со сменными державками для инструментов позволяют Оснастить станок самым разнообразным инструментом, установка которого требует минимальных затрат времени. Одна из конструкций быстро сменной державки изображена на рис. 7. На резцовой каретке суп порта с помощью болта 4, гайки и штифта закрепляется высокая шестерня 3.

Сменные резцедержатели 1 имеют венцы с внутренними зубьями, которые входят во впадины шестерни. Для закрепления резцедержателя служит хомут 5, Т-образные выступы которого входят в пазы резцедержателя. С помощью эксцентриковой рукоятки 6 резцедержатель надежно скрепляется с шестерней. Для установки резца по высоте служит винт 2.

С помощью эксцентриковой рукоятки 6 резцедержатель надежно скрепляется с шестерней. Для установки резца по высоте служит винт 2.

Рис. 7. Быстросменный резцедержатель токарного станка

Статьи по станкам ЧПУ

Более 1000 статей о станках и инструментах, методах обработки металлов на станках с ЧПУ.

Предыдущая статья

Следующая статья

Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Приспособления фрезеровщика А. Г. Стаханов

Стаханов А.Г.

Приспособления фрезеровщика.

(Москва: Издательство «Машиностроение», 1987. — Серия «Библиотека станочника»)

Описаны приспособления для фрезерных работ, разработанные и внедренные известным рабочим-новатором. Приспособления расширяют технологические возможности станков, позволяют сократить вспомогательное время и повысить точность обработки. Для рабочих-станочников и мастеров.

Для рабочих-станочников и мастеров.

ОГЛАВЛЕНИЕ Предисловие 3

Высокопроизводительные приспособления 5

- Приспособление для фрезерования шлицев 5

- Специальная делительная головка 7

- Приспособление для групповой обработки деталей типа стержней 9

- Приспособление для фрезерования набора гаек 11

- Приставка к делительной головке 13

- Самофиксирующаяся делительная головка 16

- Трехпозиционная делительная головка 19

- Делительная головка с патроном и цанговым зажимом 20

- Делительная головка для обработки крупногабаритных заготовок 23

- Делительная головка с вертикальной осью вращения 214

- Приспособление для одновременного закрепления четырех заготовок 25

- Приспособление для групповой обработки заготовок, устанавливаемых в ряд 26

- Устройство для поворота заготовок на заданный угол при групповой обработке 27

- Приспособление для групповой обработки заготовок, устанавливаемых в два ряда 29

- Приспособление для группового фрезерования заготовок вилок 29

- Приспособление для фрезерования заготовок втулок 30

- Приспособление для фрезерования пазов, расположенных под углом 180° друг к другу 31

- Приспособление для фрезерования шлицев без закрепления заготовок 33

- Двухкулачковый патрон 34

Приспособления для рационального базирования и закрепления обрабатываемых заготовок 35

- Приспособление с базированием обрабатываемой заготовки по наружному диаметру 36

- Оправки специальные 37

- Фрезерование маслоподводящих канавок, расположенных под углом 180°, без закрепления заготовки 38

- Фрезерование заготовок, набранных в пакет 39

- Приспособление для обработки мелких штырей 40

- Приспособления для обработки пазов в цилиндрических заготовках 41

- Приспособление для фрезерования вилок 43

- Приспособление для группового базирования 43

- Приспособление для фрезерования шпоночных пазов на заготовках валиков насоса 44

- Приспособление для закрепления заготовок винтов 45

- Приспособление для установки инструмента относительно обрабатываемой поверхности 47

- Приспособление с набором зажимных планок 47

- Приспособление для фрезерования заготовок леерных стоек 48

- Обработка пазов, расположенных на цилиндрической поверхности заготовки 48

- Фрезерование заготовок многошлицевых гаек 49

- Приспособление для внутреннего фрезерования заготовок гаек 50

- Поворотное приспособление 51

- Приспособление для закрепления заготовок поршней 51

- Стол с подвижной кареткой 53

Приспособления к зубообрабатывающим станкам 54

- Подставка со сменными оправками к зубофрезерному станку 54

- Подставка для обработки крупногабаритных зубчатых колес 56

- Устройство для поворота шпиндельной головки 58

- Приспособление для обработки заготовок конических колес 59

- Счетчик зубьев 61

- Приспособление к зубофрезерному станку для крепления и выталкивания оправок 63

- Приспособление к зубодолбежному станку 5140 63

- Подставка к зубодолбежному станку 5140 64

- Приспособление для выталкивания концевого инструмента 65

- Цанговые зажимы к зубообрабатывающим станкам 66

- Оправка для крепления заготовок конических колес 67

- Приспособление для регулирования величины подачи 69

- Способ закругления зубьев переключаемых колес 71

- Приспособление для проверки пятна контакта в конических парах 73

Вспомогательные приспособления 74

- Ключ для навинчивания круглых заготовок 74

- Клиновой домкрат 75

- Быстроустанавливаемый домкрат 76

- Домкрат с вращающейся головкой 78

- Болт-домкрат 79

- Домкрат с двумя контргайками 80

- Эксцентриковый зажим 81

Приспособление для обработки гаек обтекателя гребных валов 82

- Универсальный прихват 83

- Установка ударного действия для правки прутков 84

- Приспособление для удаления заусенцев с винтов 85

- Оправки с выталкивателем для концевых фрез 86

- Цанговая оправка 87

- Приспособление с раздвижными осями к станку с ЧПУ 87

- Приспособление к станку с ЧПУ для закрепления пакетов заготовок 88

- Индикатородержатель к станку 532 89

- Оправка повышенной жесткости 89

Расчетные данные, используемые при работе на фрезерных станках 91

Режущие инструменты 99

- Сборный режущий инструмент 99

- Торцовая фреза 102

- Концевая фреза 102

Оргоснастка 104

Список литературы 109

Для того, чтобы скачать файл с книгой Приспособления фрезеровщика автора А. Г. Стаханов, кликните на кнопку вверху страницы описания — СКАЧАТЬ КНИГУ (1,5 МБ)

Г. Стаханов, кликните на кнопку вверху страницы описания — СКАЧАТЬ КНИГУ (1,5 МБ)

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Универсальные приспособления для фрезерных станков

Продолжаем публикацию материалов из Справочника фрезеровщика под редакцией В.Ф. Безъязычного. На этот раз разберем универсальные приспособления для обрабатывающих станков.

Фрезерные станки при необходимости могут оснащаться различными универсальными приспособлениями. Так, например, применение тисков значительно сокращает затраты вспомогательного времени при фрезеровании.

Рис. 4.18. Винтовые машинные тиски

Машинные тиски с ручным приводом (винтовые), представленные на рис. 4.18, просты, удобны и надежны в эксплуатации. Корпус тисков выполнен литым из серого чугуна. На корпусе 1 размещены неподвижная 2 и подвижная 4 губки, между которыми на подкладке 12 помещают заготовку 3. Ползун 5 при вращении винта 6 рукояткой 10 перемещается по направляющим корпуса, обеспечивая зажим или отжим заготовки.

Корпус тисков выполнен литым из серого чугуна. На корпусе 1 размещены неподвижная 2 и подвижная 4 губки, между которыми на подкладке 12 помещают заготовку 3. Ползун 5 при вращении винта 6 рукояткой 10 перемещается по направляющим корпуса, обеспечивая зажим или отжим заготовки.

Буртик 8, гайка 7 и кольцо 9 со стопором препятствуют смещению винта 6 в осевом направлении. Две шпонки 11 предназначены для ориентации тисков на столе станка. Винты 13 служат для крепления сменных накладок к губкам тисков.

Рис. 4.19. Машинные тиски с пневмоприводом

Машинные тиски с пневматическим односторонним приводом показаны на рис. 4.19. Неподвижную губку 1 вращением винта 2 устанавливают на размер обрабатываемой заготовки. При этом учитывают ход подвижной губки 3, имеющий пределы 5…7 мм. Пружина 4 обеспечивает отвод подвижной губки при отжатии заготовки. Для ее закрепления в рабочую полость диафрагменного привода подают воздух и шток 5 поворачивает угольник 6 (по часовой стрелке). Угольник сдвигает толкатель 7 и раму 8 с губкой 3 по направляющим. Сила зажима достигает 40 кН. Накладки к губкам тисков изготовлены из высокоуглеродистых сталей с последующей термической обработкой. Форма накладок может быть фасонной, когда требуется закрепить заготовки сложной формы. Рабочие поверхности губок выполняют гладкими или с насечкой.

Угольник сдвигает толкатель 7 и раму 8 с губкой 3 по направляющим. Сила зажима достигает 40 кН. Накладки к губкам тисков изготовлены из высокоуглеродистых сталей с последующей термической обработкой. Форма накладок может быть фасонной, когда требуется закрепить заготовки сложной формы. Рабочие поверхности губок выполняют гладкими или с насечкой.

При необходимости верхнюю часть тисков, смонтированную на корпусе 9, можно повернуть относительно основания 10. Крепление корпуса (после поворота) относительно основания осуществляется винтами, головки которых помещены в круговом Т-образном пазу 11 основания. Круглые поворотные столы в зависимости от их конструкции обеспечивают:а) позиционное деление, необходимое при фрезеровании различных поверхностей заготовки, б) поворот заготовки на определенный угол и в) непрерывное вращение заготовки в процессе ее обработки. Поворотные столы с диаметром планшайбы 160, 200 и 250 мм имеют ручной привод, а столы с диаметром планшайбы 320, 400, 500, 630, 800, 1000 и 1250 мм – механический и ручной приводы.

Рис. 4.20. Круглый поворотный стол

Круглый стол (рис. 4.20), позволяющий осуществлять при необходимости непрерывное вращение заготовки, состоит из неподвижной части – основания 1 и поворотной планшайбы 2. Крепление поворотного стола к столу станка производят при помощи болтов 3, установленных в пазах стола. Фиксация стола выполняется двумя шпонками 4. На планшайбе стола имеются Т-образные пазы и центральное конусное отверстие для центрирования и крепления заготовок.

Маховик 5 предназначен для поворота планшайбы. Отсчет угла поворота ведут по шкале 6 и нониусу 7. Рукоятка 8 служит для поворота эксцентриковой гильзы при выводе из зацепления червячной пары. Переставные кулачки 9 обеспечивают включение и выключение рукоятки 10 реверсивного механизма. Валик 11 служит для присоединения к столу механического привода. Зажим планшайбы стола достигается поворотом против часовой стрелки рукоятки 12. Для обеспечения непрерывного вращения стола на фрезерных станках 6Н11, 6Р12 и 6Р13 в механизме подач предусмотрен специальный привод. На станках, где такой привод отсутствует, используют вращательное движение ходового винта продольной подачи стола через зубчатую передачу.

На станках, где такой привод отсутствует, используют вращательное движение ходового винта продольной подачи стола через зубчатую передачу.

Некоторые конструкции поворотных столов имеют встроенный привод (пневматический или гидравлический), предназначенный для крепления обрабатываемой заготовки на столе, а также зажима поворотной части.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Виды фрезерной оснастки и инструмента

Данные изделия представлены во множестве вариантов исполнения, различаясь по видам, конструкции, назначению и иным параметрам. Существуют следующие категории:

- Режущий инструмент. Это разнообразные фрезы, пластины, сверла, головки, приспособления для обработки резьбы, микроинструмент, расточные системы.

- Запасные части: картриджи, опорные пластины, штифты, крепежные винты, прижимы и прочие комплектующие.

- Инструментальная оснастка. Сюда входят модульные и цельные угловые головки, мультипликаторы, стартовые (стандартные) комплекты, оправки для инструмента, удлинители и переходные втулки, стоп-блоки.

- Аксессуары. Это многочисленная категория, включающая разные виды цанг и цанговых патронов-переходников, зажимные ключи и гайки, переходные втулки, штревели, стойки для сборки инструмента, заглушки, удлинители для термозажимных патронов и др.

- Зажимные приспособления. Для фиксации заготовок необходимо купить станочные тиски, также предлагаются быстросменные системы крепления, компактные зажимы, различные виды вакуумной оснастки.

- Расходные материалы. Они не влияют на функциональность станка, но жизненно необходимы для его работы. Это масла и прочие смазочные материалы, фильтры и фильтрующие элементы, воздушные пистолеты со шлангами, щетки-сметки, помывочные пистолеты и шланги для них и пр.

- Щупы и прочие принадлежности. К этой категории относятся ломкие предохранители, наладочные и измерительные щупы, центровки, удлинители и иные приспособления, в том числе для контактных датчиков.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Шаблоны для фрезера

Очень большое распространение получили шаблоны. Они изготавливаются для производства конкретных изделий. Именно поэтому довольно большое распространение получил вопрос, как сделать шаблон для фрезера своими руками.

Фрезерный шаблон характеризуется следующими особенностями:

- Некоторые варианты исполнения предназначены для фрезерования заготовки по прямолинейному контуру, другие под углом или округлой формы. Очень часто применяется шаблон для фрезерования закругленных углов различного радиуса.

- Некоторые модели рассматриваемой оснастки оснащаются кольцами или подшипниками. Они подходят для ручных фрезеров. В случае применения кольца следует учитывать, что он не должен соприкасаться с установленным режущим инструментом во время фрезерования заготовки.

- Довольно сложной задачей можно назвать создание пазов необычной формы.

В последнее время фрезерование пазов проводится при применении именно рассматриваемой оснастки. К примеру, можно быстро сделать трафарет для резьбы по дереву фрезером или для создания паза, подходящего к дверным петлям.

В последнее время фрезерование пазов проводится при применении именно рассматриваемой оснастки. К примеру, можно быстро сделать трафарет для резьбы по дереву фрезером или для создания паза, подходящего к дверным петлям.

Шаблоны для фрезера своими руками зачастую изготавливаются из дерева. Этот выбор можно связать с тем, что подобный материал характеризуется высокой степенью обрабатываемости. Именно поэтому узоры на дереве ручным фрезером получить намного проще, так как шаблон будет полностью повторять геометрию.

В продаже можно встретить самые различные шаблоны, к примеру, ласточкин хвост. Однако, практически все мастера сталкиваются с тем, что приходится создавать подобное изделие своими руками при изготовлении уникальных деталей для мебели или других изделий.

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Копировальное кольцо

Самые различные приспособления для ручного фрезера позволяют существенно упростить процесс обработки различных заготовок. Копировальное кольцо для фрезера – своеобразное изделие, выступающее в качестве бортика. Во время проведения работы кольцо скользит вдоль используемого шаблона, задавая положение фрезера по дереву. Станочные варианты исполнения могут изготавливаться при использовании самых различных материалов. При этом создаются различные механизмы крепления:

- Винтовые.

- В виде резьбового отверстия.

- При применении специальных усиков.

Стоит учитывать, что применяемые кольца должны иметь диаметр, значение которого приближено к фрезеру. Однако, во время проведения обработки оно не должно касаться кольца, так как это приведет к повреждению режущего инструмента.

Однако, во время проведения обработки оно не должно касаться кольца, так как это приведет к повреждению режущего инструмента.

Копировальное кольцо для фрезера

Крепление копировального кольца также может проводиться при применении распространенных струбцин. При изготовлении колец применяется сталь, рассчитанная на прикладывание усилия. Мягкие сплавы не применяются по причине того, что они могут деформироваться, и этом приведет к серьезным погрешностям.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка.

Кондуктор для вырезания пазов и отверстий ручным фрезером

Здравствуйте, уважаемые читатели и самоделкины!

Одним из самых важных и незаменимых инструментов столяра является ручной фрезер. С его помощью можно выполнять огромное количество операций. Одна из его возможностей — выборка самых разнообразных по форме выемок, отверстий и пазов.

Для удобства и точного выполнения этой операции обычно изготавливают шаблон, и используют его в паре с копировальными втулками.

Также можно закрепить на заготовке одну или несколько направляющих, с учетом диаметра фрезы и ширины подошвы фрезера. Но все это — весьма медленно, не очень удобно, и каждый раз нужно либо делать новый шаблон, либо выполнять разметку на заготовке.

В данной статье автор YouTube канала «김팀장 크래프트Dekay’s Crafts» расскажет Вам, как можно изготовить специальный кондуктор-направляющую, которая подойдет как для фрезеровки пазов, так и прямоугольных отверстий или выемок.

Это приспособление достаточно простое в изготовлении, и может быть повторено минимальным набором инструментов.

Материалы , необходимые для самоделки. — Листовая фанера, ДВП, палисандр — Т-образная направляющая — Болты, гайки M6 — Секундный и столярный клей, парафин, наждачная бумага, двухсторонний скотч.

Инструменты , использованные автором. — Универсальный разметочный рейсмус — Ручной фрезер, фрезы — Циркулярная пила, торцовочная пила — Диски для циркулярной пилы — Мини-сверлильный станок или шуруповерт — Стамески, киянка, станочные тиски — Стальные F-образные струбцины — Столярный уголок для сборки рамок — Рулетка, карандаш, нож. Процесс изготовления. Материалом для основания кондуктора послужит листовая ДВП толщиной 4 мм. Также подойдет тонкая, но жесткая и ровная фанера. Разметку Г-образного основания автор выполняет с помощью универсального разметочного рейсмуса, который имеет шкалу наподобие штангенциркуля. Рекомендую обратить внимание на такой инструмент, он пригодится не только столярам.

Итак, отступ от краев прямоугольной заготовки делается с учетом половины ширины подошвы фрезера, плюс ширина П-образного алюминиевого профиля, и запас в 20 мм. От размера исходной заготовки зависят максимальные размеры получаемых пазов и выемок.

От размера исходной заготовки зависят максимальные размеры получаемых пазов и выемок.

Затем параллельный упор отодвигается от края пильного диска на то же расстояние, что было использовано при разметке. Два перпендикулярных друг другу пропила делаются не до конца.

Оставшийся стык в углу прорезается стамеской, и излишек в виде прямоугольника убирается.

От того же края автор делает отступ по 20 мм.

В качестве направляющих для ползунков послужит алюминиевый П-образный профиль, или Т-трек. Направляющие нарезаются на торцовочной пиле под углом 45 градусов.

Обе направляющие приклеиваются к основанию вдоль размеченных линий с помощью секундного клея. Эта операция требует точного соблюдения угла в 90 градусов.

Как видно, автор оставил достаточно большой запас основания для последующей обработки.

После приклеивания острые углы профилей закругляются наждачной бумагой вручную. Также проверяется полученный угол. Именно от этого зависит точность работы приспособления.

Также проверяется полученный угол. Именно от этого зависит точность работы приспособления.

Из 20-мм фанеры автор вырезает четыре одинаковых прямоугольных заготовки для корпусов ползунков.

Затем заготовки попарно склеиваются.

Чтобы получить точные параллелепипеды, мастер использует пару вот таких столярных уголков. На время склейки между этими уголками фиксируются обе заготовки, и стягиваются струбцинами. Как Вы уже догадались, такие уголки подойдут для сборки прямоугольных рамок и корпусов.

После высыхания клея на нижней части корпусов автор размечает контуры пазов, совпадающие с размерами профиля направляющих. Отступ от края корпуса — 20 мм.

Выборка материала осуществляется ручным фрезером с прямой фрезой по дереву, либо с помощью торцовочной пилы за несколько пропилов.

Конечно, выборка фрезером была бы намного «чище». Заготовка фиксируется на верстаке струбциной, и дно паза выравнивается стамеской.

Заготовка фиксируется на верстаке струбциной, и дно паза выравнивается стамеской.

Чтобы уменьшить трение, автор смазывает паз обычной парафиновой свечой.

В центре паза высверливается сквозное отверстие диаметром 6 мм. Оно нужно для длинного болта М6.

Чтобы не тратить деньги на специальные гайки для Т-трека (или Т-болты), автор решил сделать их самостоятельно. Для этого он вырезает из палисандра две детали, которые помещаются внутрь направляющих.

В полученных заготовках сверлится отверстие для тела болта.

Вставив болт в отверстие, автор размечает контуры его головки.

Зафиксировав заготовку в столярных тисках, излишек древесины убирается фрезером. Окончательная подгонка под головку выполняется стамеской.

Получился своеобразный Т-болт М6.

Теперь кондуктор с жертвенной подкладкой фиксируется на верстаке, и выполняется «обход» фрезером по внутреннему периметру. При этом автор использует ту прямую фрезу, с которой он и будет в дальнейшем работать на этом приспособлении.

При этом автор использует ту прямую фрезу, с которой он и будет в дальнейшем работать на этом приспособлении.

Таким образом выравниваются оба края основания, которые и будут служить ориентиром при фрезеровке по разметке.

Для завершения конструкции ползунков, автор вырезал пару прямоугольных подкладок. Эти детали приклеиваются к нижней передней части корпусов ползунков на секундный клей. Оставшаяся часть подкладки имеет форму квадрата, с размерами сторон, равных расстоянию от края направляющей до края основания.

Прижимные ручки автор сделал из деревянного кругляка, высверлив в центре цилиндров отверстия, и вклеив гайки. Вот приспособление и готово. Прижимными рукоятками будет фиксироваться положение ползунков.

Чтобы кондуктор не скользил относительно заготовок, на его нижнюю часть автор приклеивает крупнозернистую наждачную бумагу (она имеет клеевую основу). Излишки бумаги срезаются ножом вдоль краев основания кондуктора.

Первым изделием, для которого будет делаться выемка будет обрезок алюминиевого профиля. Сначала деталь зажимается между обоими ползунками, и убирается.

Приложив к обрабатываемой заготовке настроенный кондуктор, автор делает фрезером обход вдоль направляющих и упоров.

Для обработки второй части паза кондуктор разворачивается на 180 градусов, и операция повторяется.

Конечно, в углах выемки остаются закругления, которые нужно подрезать стамеской вручную.

Теперь будет делаться выемка для вот такой прямоугольной детали.

И снова, убрав деталь, делается обход вдоль ограничителей, упирая в них подошву фрезера.

Снова разворот кондуктора, и обработка оставшегося угла.

Вот с такой точностью автор подготовил выемку и паз для деталей.

Берите и себе на вооружение такой простой кондуктор для ручного фрезера. Также в недавней статье был описан процесс изготовления похожего приспособления, но с более сложной конфигурацией.

Также в недавней статье был описан процесс изготовления похожего приспособления, но с более сложной конфигурацией.

Благодарю автора за простое, но полезное приспособление для ручного фрезера!

Всем хорошего настроения, крепкого здоровья, и интересных идей!

Авторское видео можно найти здесь.

Источник (Source)

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Параллельный упор

Для выполнения прямых и фигурных резов может использоваться параллельный упор. Это приспособление на сегодняшний день пользуется весьма большой популярностью, входит в поставку многих инструментов. Это приспособление для фрезерования включает в себя несколько конструктивных элементов:

- Направляющие, выполнение в виде штанг для ниш, образованных в корпусе фрезера по дереву.

- Стопорный винт, применяются для фиксирования устройства в нужной позиции.

- Винт, предназначенный для точной промежутка между осью и поверхностью заготовки.

- Контактные губки. Они требуются для того, чтобы упор для фрезера базировался на поверхности.

Боковой упор для фрезера применим при проведении самых различных работ. Подготовить его для работы можно следующим образом:

- Как ранее было отмечено, в основе приспособления по дереву есть отверстия, предназначенные для размещения штанги. Она вставляется в них и фиксируется в требуемом положении при помощи стопорного винта.

- После фиксации устройства стопорный винт немного ослабляется, настроечным проводится смена положения упора.

Зная конструктивные особенности приспособления его можно изготовить своими руками. Для этого понадобятся бруски и металлические элементы, а также винты. В продаже встречается довольно большое количество различных моделей параллельных упоров, которые подбираются непосредственно под особенности фрезера, предназначенного для работы с заготовками из дерева.

Для этого понадобятся бруски и металлические элементы, а также винты. В продаже встречается довольно большое количество различных моделей параллельных упоров, которые подбираются непосредственно под особенности фрезера, предназначенного для работы с заготовками из дерева.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Направляющая шина

При обработке дерева важно контролировать положение применяемого инструмента. Направляющая шина, как и предыдущая оснастка, предназначена для обеспечения перемещения фрезера по строго прямолинейной траектории. Все фрезерные приспособления по дереву изготавливаются так, чтобы могли применяться при выполнении определенных работ. Отличительными особенностями данного приспособления можно назвать нижеприведенные моменты:

- Направляющие для ручного фрезера могут располагаться под любым углом относительно обрабатываемой кромки. За счет этого устройство обеспечивается точное перемещение инструмента в любом направлении в рамках горизонтальной плоскости.

- Часто проводится обработка фанеры фрезером с целью получения отверстий, который расположены относительно друг друга с определенным шагом. Рассматриваемая конструкция может иметь дополнительные элементы, которые и позволяют получить отверстия с заданными параметрами.

- Для фиксации устройства применяется специальный зажим для фрезерного станка.

Если в комплект поставки не входят зажимы, то их можно заменить обычными струбцинами.

Если в комплект поставки не входят зажимы, то их можно заменить обычными струбцинами. - Некоторые модели поставляются со специальным адаптером для фрезерного стола.

Направляющая шина для фрезера

Простейшая самодельная конструкция может быть изготовлена из длинного бруса, который будет крепиться на обрабатываемое детали при помощи струбцин. Для того чтобы его было комфортно использовать можно снабдить брус дополнительными боковыми упорами.

Вышеприведенное предложение не всегда комфортно в использовании. Большей популярностью пользуется следующая самодельная конструкция:

- Приспособление представлено сочетанием двух досок, которые расположены параллельно относительно друг друга и фанерного листа.

- Применяется рассматриваемая конструкция только в том случае, если для фрезерования применяются фрезы одинакового диаметра.

- За счет применения двух досок существенно повышается точность обработки и устойчивость шаблона во время фрезерования.

В случае, когда применяются фрезы различного диаметра, целесообразно применять несколько иную конструкцию. Она характеризуется наличием откидной доски, которая крепиться при помощи петель. Назначение этого элемента конструкции заключается в фиксации шаблона. После его фиксации доска откидывается и можно использовать фрезы различного диаметра.

Стоит учитывать, что для крепления самодельных шаблонов практически во всех случаях применяется струбцины.

Именно они обеспечивают надежную фиксацию оснастки. Во время работы приспособление будет прижиматься к поверхности шаблона, за счет чего и обеспечивается точность обработки.

приспособления +для токарных станков

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку.

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн , который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Планшайба насаживается на штатную шпильку для резцедержателя и зажимается гайкой. Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Ну а обрабатываемая деталь уже зажимается в планшайбе с помощью прихватов 4, как обычно. А вообще вариантов закрепления обрабатываемой детали может быть несколько, в зависимости от её конфигурации и размеров.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

Для начала в плите задней бабки сбоку сверлим пару отверстий и нарезаем в них метчиком резьбу М 10 или М12. Далее в помощью этих отверстий к плите задней бабки крепим болтами самодельный угловой кронштейн 1 (см. рисунок) в котором вращаются валики 4 и 5. На валик 4 насажено ведущее зубчатое колесо 3 и приводная рукоятка 2.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка.

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Основа приспособления — это держатель сверла 1 (см. рисунок), который закрепляется в резцедержателе станка. В держателе имеется коническое отверстие для закрепления конического хвостовика сверлильного патрона или сверла с коническим хвостовиком.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции.

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

Оправка 1 своим конусным хвостовиком вставляется в конусное отверстие пиноли задней бабки. На оправке свободно (но с минимальным зазором) насажен стакан 2 и сменная втулка 4, в которой закрепляется винтом плашка. Задняя бабка с инструментом подводится к вращающейся заготовке. Далее перемещение инструмента осуществляется перемещением пиноли.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы.

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

Оправка 4 этого приспособления тоже вставляется в пиноль задней бабки токарного станка. В передней части оправки сделано гнездо для закрепления сверла. А наружная подвижная оправка 2 надевается на оправку 4 и перемещается по ней в осевом направлении. От проворота её удерживает шпонка 3.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в этой статье и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Заводские приспособления для токарных станков.

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка.

Она служит для обработки конических поверхностей на токарном станке. Линейка устанавливается параллельно образующей конической поверхности, а верхняя часть суппорта токарного станка разворачивается на 90 градусов.

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты.

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре , или же по самой детали.

После этого опускают крышку 2 люнета и, регулируя гайкой 4 положение стержня 5, устанавливают крышку так, чтобы зазор между основанием люнета и крышкой был равен 3-5 мм. Это положение стержня 5 фиксируется контргайкой 3.

Это положение стержня 5 фиксируется контргайкой 3.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов ,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Так как подвижный люнет закрепляется на каретке суппорта , он вместе с ней перемещается вдоль обтачиваемой детали, следуя за резцом. Таким образом, он поддерживает деталь непосредственно в месте приложения усилия и предохраняет её от прогибов.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим , кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

Фрезерное приспособление для токарного станка: основное и дополнительное оснащение

Какие есть фрезерные приспособления?

При выпуске изделий с малым объемом фрезерных работ, не стоит покупать отдельный агрегат. Небольшие плоские элементы, выборки и пазы можно сделать с помощью специального устройства на токарный станок.

Промышленный образец такого оборудования – универсальный токарный станок с фрезерной головкой. Приспособление устанавливается на передней бабке или на суппорте сзади и включается в работу с общей панели управления.

Для домашнего оборудования, особенно настольных токарных станков, узел для фрезеровки выпускают промышленные предприятия, и умельцы делают сами. С помощью устройств на детали, установленной в токарном оборудовании, выполняется:

- снятие лысок;

- фрезеровка граней;

- выборка пазов;

- шлифовка плоской поверхности.

При наличии делительной головки делаются многогранники и фрезеруются шлицы.

Справка! С помощью фрезеровального приспособления в плоских деталях по торцу сверлятся отверстия, шлифуется плоскость.

Схемы обработки поверхностей на станках фрезерной группы

Рассмотрим схемы обработки поверхностей на универсальных горизонтально-фрезерном (ГФС; имеет горизонтальную ось вращения фрезы) и вертикально-фрезерном (ВФС; имеет вертикальную ось вращения фрезы) станках.

Горизонтальные плоскости фрезеруют цилиндрическими фрезами на ГФС (рис. 24, а) или торцевыми фрезами на ВФС (рис. 25, а). Горизонтальные плоскости чаще обрабатывают торцевыми насадными фрезами, так как они имеют более жесткое закрепление и обеспечивают плавное, безвибрационное резание. При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

При большой ширине обрабатываемой плоскости используют торцевые фрезы и обработку ведут в несколько последовательных рабочих ходов. Узкие горизонтальные плоскости удобно обрабатывать концевыми фрезами.

Вертикальные плоскости на ГФС обрабатывают торцевыми насадными фрезами (рис. 24, б) или фрезерными головками, а на ВФС – концевыми фрезами (рис. 25, б). Большие по высоте вертикальные плоскости удобнее обрабатывать на ГФС с использованием вертикальной подачи. Обработку небольших по высоте вертикальных плоскостей можно производить на ГФС с помощью концевых или дисковых фрез. Наклонные плоскости небольшой ширины обрабатывают на ГФС одноугловой фрезой.

Широкие наклонные плоскости обрабатывают на ВФС с поворотом шпиндельной головки (рис. 25, в) торцевой насадной или концевыми фрезами. Одновременную обработку нескольких поверхностей (вертикальных, горизонтальных и наклонных) ведут на ГФС (рис. 24, г), установив на оправку набор фрез.

Рис. 24. Обработка плоскостей на ГФС: а – горизонтальных; б – вертикальных; в – наклонных; г – нескольких плоскостей одновременно; д – уступов; Dr – движение резания; Ds – движение подачи

Рис. 25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

25. Обработка на ВФС плоскостей: а – горизонтальных; б – вертикальных; в – наклонных; г – уступов

Рис. 26. Фрезерование пазов: а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»; д – Т-образных; е, ж – шпоночных

Горизонтальные уступы и пазы обрабатывают дисковыми односторонними (рис. 24, д) и трехсторонними (рис. 26, а) фрезами на ГФС или концевыми фрезами (рис. 25, г; 26, б) на ВФС.

Фасонные пазы с криволинейной образующей обрабатывают на ГФС фасонными дисковыми фрезами (рис. 26, в). Пазы типа «ласточкин хвост» или Т-образные обрабатывают на ВФС (рис. 26, г, д). Вначале концевой фрезой получают прямоугольный паз, затем используют концевую одноугловую фрезу или специальную концевую фрезу для Т-образных пазов.

Шпоночные пазы для сегментных шпонок фрезеруют на ГФС дисковой трехсторонней фрезой (рис. 26, е), для прямоугольных шпонок – на ВФС концевой фрезой (рис. 26, ж).

Разновидности и назначение

В зависимости от конструкции и технологического применения, устройства для фрезеровки условно делятся на группы:

- головка с отдельным приводом;

- приставка;

- приспособление для фиксации детали.

Фрезерная головка устанавливается на корпус суппорта сзади и перемещается вместе с ним в продольном и поперечном направлении. Вертикальный ход осуществляется по направляющим стойки самого приспособления. Головка имеет свой электропривод, коробку скоростей и органы управления.

У приставки конструкция значительно проще. Электропривод используется только для вращения шпинделя. Регулировать частоту вращения инструмента можно только перестановкой шкивов с разным диаметром. Передача используется ременная, напрямую от вала двигателя к шпинделю. Приставка запитывается от сети оборудования.

Важно!

На настольные модели токарных станков фрезерная приставка может подключаться напрямую к бытовой сети 220 В.

Простое механическое устройство – приспособление для фрезеровки, позволяет производить фрезеровку в ручном режиме. Оно устанавливается вместо резцедержки. На стойке вырезаны вертикальные направляющие для перемещения шпинделя по оси Z. В нем крепиться деталь и перемещается относительно вращающегося в шпинделе инструмента по осям X и Y. Вертикальное смещение заготовки осуществляется вручную.

Вертикальное смещение заготовки осуществляется вручную.

По планово-экономическим показателям

Существуют станки, предназначенные для производства в различных объемах – от нескольких серий до изготовления крупных партий. В последнем случае предполагается использование станков с числовым программным управлением и другие. Для мелкосерийного производства подойдет небольшое универсальное фрезерное оборудование.

Станки с ЧПУ стоят намного дороже, но могут заменить 10 единиц простых моделей. Их покупка экономически оправдана, поскольку оборудование способно изготовить весь ассортимент позиций, на производство которых рассчитан прибор. Сотрудник только осуществляет контроль и программирует на начальном этапе параметры детали. Таким образом сильно экономятся трудовые ресурсы.

Приспособления для фрезерования и шлифовки

Приспособление устанавливается на месте резцедержки, и перемещается вместе с суппортом и поперечными салазками. На станине устройства для фрезеровки и шлифовки, крепится шпиндель под инструмент:

- концевые фрезы;

- цилиндрические;

- шлифовальные диски;

- конусные абразивные круги.

Устройство для фрезерования и шлифовки имеет свой электродвигатель, соединенный с валом шпиндельной головки ременной передачей. Потребление электроэнергии осуществляется от системы станка.

По цикличности обработки

Фрезерный инструмент может делать отверстие в материале по двум типам циклов.

- Прерывистый. Во время обработки необходимо останавливать работу станка, чтобы поменять положение заготовки, снятия и т.д. Для этого в оборудовании иногда используется обратный ход. Такой вид обработки требует много времени и сил.

- Непрерывный. В этом случае деталь после фрезерования автоматически устанавливается в механизм. Некоторые станки оснащены второй фрезой, позволяющей обрабатывать деталь одновременно в нескольких плоскостях. Кроме того, автоматически проходит замена инструмента. Такой вид обработки позволяет изготовить большое количество деталей. При этом работа оператора сводится к контролю с помощью пульта управления.

Дополнительные детали

Использование фрезеровальных приспособлений на токарном станке невозможно без использования дополнительных деталей. Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Для монтажа узла на корпусе суппорта, приходится делать отверстия и крепить основание устройства болтами.

Дополнительные опоры – люнеты, уменьшат прогиб длинного вала при его обработке. Центра удерживают деталь большой длины. Цанги необходимы для крепления фрез в кулачковом патроне токарного станка и шпинделе приспособления. Они жестко фиксируют хвостовик инструмента, центрируют его и повышают точность обработки.

Применение машинных поворотных тисков увеличивает угол поворота детали без переустановки, повышает возможности оборудования. При работе по шаблону устанавливается копировальная втулка или подшипник. Он точно ведет инструмент по заданной траектории.

Виды фрез, их элементы и геометрия

Фреза – многолезвийный инструмент, у которого по окружности или на торце расположены режущие зубья, представляющие собой простейшие резцы. На рис. 28 показаны основные типы фрез, применяемых в машиностроении.

Фрезы подразделяют по типам: цилиндрические (рис. 28, а, б) и торцевые (рис. 28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

28, е), предназначенные для обработки плоских поверхностей; дисковые (рис. 28, в–д), концевые (рис. 28, ж) и угловые – для обработки пазов, канавок и шлицов; фасонные – для обработки фасонных поверхностей; модульные (рис. 28, з) – для нарезания зубьев; червячные (рис. 28, и) – для нарезания зубьев цилиндрических и червячных колес.

Зуб 4 цилиндрической фрезы (рис. 28, а) имеет режущую кромку 2; переднюю 1, заднюю 3 и затылочную 5 поверхности. Между зубьями фрезы находится канавка 6. В сечении фрезы рассматриваются следующие углы: передний γ, задний α, заострения β и резания δ.

Передний угол γ служит для облегчения схода срезаемых элементов стружки и уменьшения их усадки.

При обработке стали γ = 10–20°, чугуна – γ = 10–15°. Для твердых материалов угол γ принимают меньшим, чем для мягких.

Задний угол α выбирают с таким расчетом, чтобы снизить трение между затылочной поверхностью зуба и поверхностью резания. Для различных фрез угол α = 12–25°.

Зубья цилиндрических фрез могут быть прямыми и винтовыми под углом наклона ω к оси фрезы (см. рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

рис. 28, б). У цилиндрических фрез угол ω = 30–40°, у дисковых и торцевых ω = 10–25°.

Фреза изготавливают цельными из инструментальных сталей и сборными, у которых зубья выполняют из быстрорежущих сталей или оснащают пластинками из твердых сплавов и закрепляют в корпусе фрезы пайкой или механически (ГОСТ Р 53413–2009).

Рис. 28. Основные типы фрез: а – цилиндрическая прямозубая, где 1, 3, 5 – соответственно передняя, задняя и затылочная поверхности; 2 – режущая кромка; 4 – зуб; 6 – канавка; α – задний угол; β – угол заострения; γ – передний угол; δ – угол резания; ω – угол наклона зубьев к оси фрезы; б – цилиндрическая с винтовыми зубьями; в – дисковая пазовая; г – дисковая двухсторонняя; д – дисковая трехсторонняя; е – торцевая; ж – концевая; з – пальцевая модульная; и – червячная

Фреза с прямыми зубьями врезается в обрабатываемую поверхность сразу по всей длине зуба, что приводит к переменной (толчковой) нагрузке на станок и некоторому ухудшению качества обработанной поверхности. Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

Фрезы с винтовыми зубьями работают более плавно, так как зубья фрезы врезаются в деталь постепенно, при этом станок нагружен равномернее.

Советы и рекомендации

Выбирая устройство для токарного станка, следует определиться с объемом и типом проводимых работ, их точностью. Затем подобрать соответствующую модель по размерам оборудования.

Изготавливать единичные детали для ремонта автомобиля и домашней техники, подойдет простое приспособление, фиксирующее деталь и перемещающее ее относительно вращающегося патрона с инструментом.

Для частной мастерской, занимающейся изготовлением деталей и простых изделий, стоит купить фрезерную головку и с высокой производительностью и точностью делать сложные детали.

Фрезерное приспособление при малой загруженности может заменить станок. При этом оно не требует площади под размещение оборудования, и экономит время на переустановку заготовки с одной операции на другую.

Схемы фрезерования

Цилиндрическое и торцевое фрезерование в зависимости от направления движений резания и подачи можно осуществить двумя способами: попутным фрезерованием, когда совпадают направления главного движения и движения подачи, и встречным фрезерованием, когда направления главного движения и движения подачи не совпадают.