Фрезерный станок из чего состоит: Основные узлы и механизмы фрезерных станков

Содержание

Фрезерное оборудование для бизнеса | All Ready

Без станков с ЧПУ невозможно представить промышленные предприятия. Серийное производство изделий из дерева, пластика, металла и других труднообрабатываемых материалов перешло на оборудование с автоматизированным управлением. Современные станки с ЧПУ имеют доступную цену, отличаются размерами и предназначением.

Для руководителей, которые стоят на пути открытия бизнеса, представляется сложным выбор фрезерного оборудования с ЧПУ. Поскольку, у большинства из них отсутствует опыт работы на таких станках, да и на станочном рынке представлено огромное количество моделей.

Для чего нужен фрезерный станок и из чего он состоит

Фрезерные станки применяются во многих областях, но в основном их используют в строительной сфере и при изготовлении корпусной мебели. Фрезеровка позволяет создавать сувениры, ювелирные изделия, мебель и ее элементы.

Многошпиндельный фрезерный станок ЧПУ Elixmate 1325MX

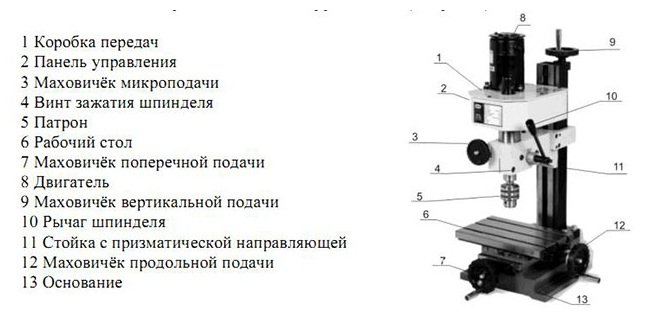

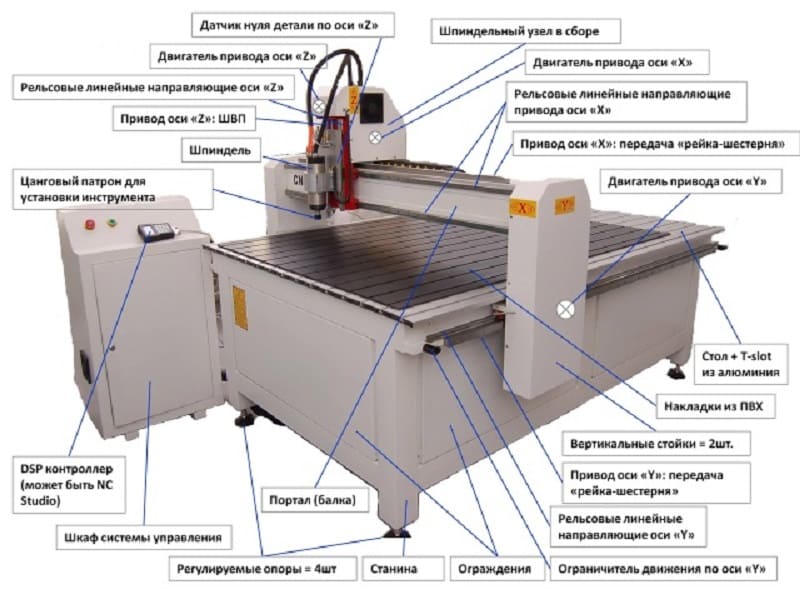

Фрезерные станки с ЧПУ имеют стандартную комплектацию, которая состоит из:

- Основания – оно должно быть мощным и тяжелым.

- Рабочего стола.

- Инструментов, предназначенных для резки материалов.

- Вставного шпинделя.

- Шпиндель-вала.

- Переднего дискового тормоза.

Современные конструкции фрезерного оборудования включают в себя устройства, которые удобны в использовании и способны проводить точную обработку. Знание основных элементов станка с ЧПУ облегчит выбор оборудования для бизнеса.

Станина фрезерного станка

В фрезерном станке станина является одним из важнейших компонентов. От ее прочности зависит качество работы и производимых изделий. Иногда станину собирают из разных элементов, скрепляют их между собой посредством винтовых соединений. Такая станина не надежная и не обеспечивает точность обработки. Поэтому лучше выбирать станки со сварной станиной, изготовленной из профилированного железа.

Качество станины можно определить по ее термическому отпуску. Его проводят после сварки. В разогретую печь отправляют станину и выдерживают там около часа. После вытаскивают и она остужается без постороннего вмешательства. Далее наносится фрезеровка посадочных мест, куда помещают передающие рейки и направляющие. Таким образом, термический отпуск укрепляет станину и повышает механическую точность.

После вытаскивают и она остужается без постороннего вмешательства. Далее наносится фрезеровка посадочных мест, куда помещают передающие рейки и направляющие. Таким образом, термический отпуск укрепляет станину и повышает механическую точность.

Шпиндель фрезерного станка

Шпиндель требует особого внимания при выборе станка с ЧПУ. Он влияет на скорость работы и от него зависит качество реза. Перед покупкой стоит ознакомиться с отзывами других покупателей, чтобы понять его авторитетность. Также нужно знать, что шпиндели бывают 2 типов:

- С воздушным охлаждением отличаются простотой использования, слишком шумны и подвержены засорению от продуктов резки, склонны к перегреву, что уменьшает их долговечность.

- С водяным охлаждением обладают большей универсальностью, в них установлена защита от засорений. Перегрев такого шпинделя практически невозможен, поскольку лучше настроена охлаждающая система. А значит, продлевается срок службы.

Не стоит пренебрегать показателями мощности шпинделя. Если она высокая, то производительность станка будет лучше. Также для шпинделя важной характеристикой является частота вращения. Для современного фрезерного оборудования используют шпиндели импортного производства: китайского и итальянского.

Если она высокая, то производительность станка будет лучше. Также для шпинделя важной характеристикой является частота вращения. Для современного фрезерного оборудования используют шпиндели импортного производства: китайского и итальянского.

Рабочий стол фрезерного станка

Четырехшпиндельный Фрезерный станок Elixmate 1325 SX

При выборе рабочего стола с Т-слот панелями нужно обращать внимание на расположение слотов: ширина не более 10 см. За счет такого близкого расположения металлических слотов уменьшается риск фрезеровки бракованных изделий.

При выборе станков с вакуумным столом нужно выяснить его материал изготовления. Недобросовестные производители в целях удешевления продукции устанавливают в станки вакуумные столы из фанеры.

Фанера не влагоустойчива и поэтому со временем начинает деформироваться, на столе образуются неровности и на выходе получается бракованная продукция. Поэтому вакуумный стол для станка должен быть изготовлен из бакелита, который износостойкий и не подвергается деформации.

На что опираться при выборе фрезерного станка

Для того, чтобы выбрать станок с ЧПУ нужно понимать цель его использования и то, с какими материалами предстоит работать, также учитывать объемы производства. Фрезерные станки могут использоваться в малом и крупном бизнесе.

Выбор станка для малого бизнеса проще, поскольку здесь небольшие производственные объемы и не используются сложные в обработке материалы. В основном это сфера затрагивает производство сувенирной продукции, фурнитуры для мебели, предметов интерьера.

Elixmate mini 0609

Станки для крупного бизнеса должны иметь высокую производительность. Здесь выбор основан на специфике деятельности предприятия. Это может быть мебельное производство, изготовление рекламной продукции или строений из дерева. Тут целесообразно приобретать станок, который запрограммирован под автоматическую подачу материала. Для оборудования крупного бизнеса можно докупать комплектацию. Например, двигающийся портал или автоматическую смену инструмента. Чем тяжелее и массивнее портал, тем лучше он сохраняет геометрию и не допускает перекосов.

Чем тяжелее и массивнее портал, тем лучше он сохраняет геометрию и не допускает перекосов.

Для передвижных механизмов станка нужна центральная система смазки. Следует принимать во внимание и рейки, которые могут быть прямо- и косозубыми. В приоритете косозубые рейки с большей площадью соприкосновения зуба, лучшей устойчивостью, точностью, долговечностью и меньшим шумом.

Для фрезерного станка важно наличие хорошего двигателя, от размера которого зависит его производительность. Также нужно обращать внимание на направляющие. Лучше выбирать рельсовые от известных производителей. Если производитель неизвестен, то направляющие прослужат недолго.

О фрезерных станках в целом

Конструкция Фрезерных станков с нижним расположением шпинделя

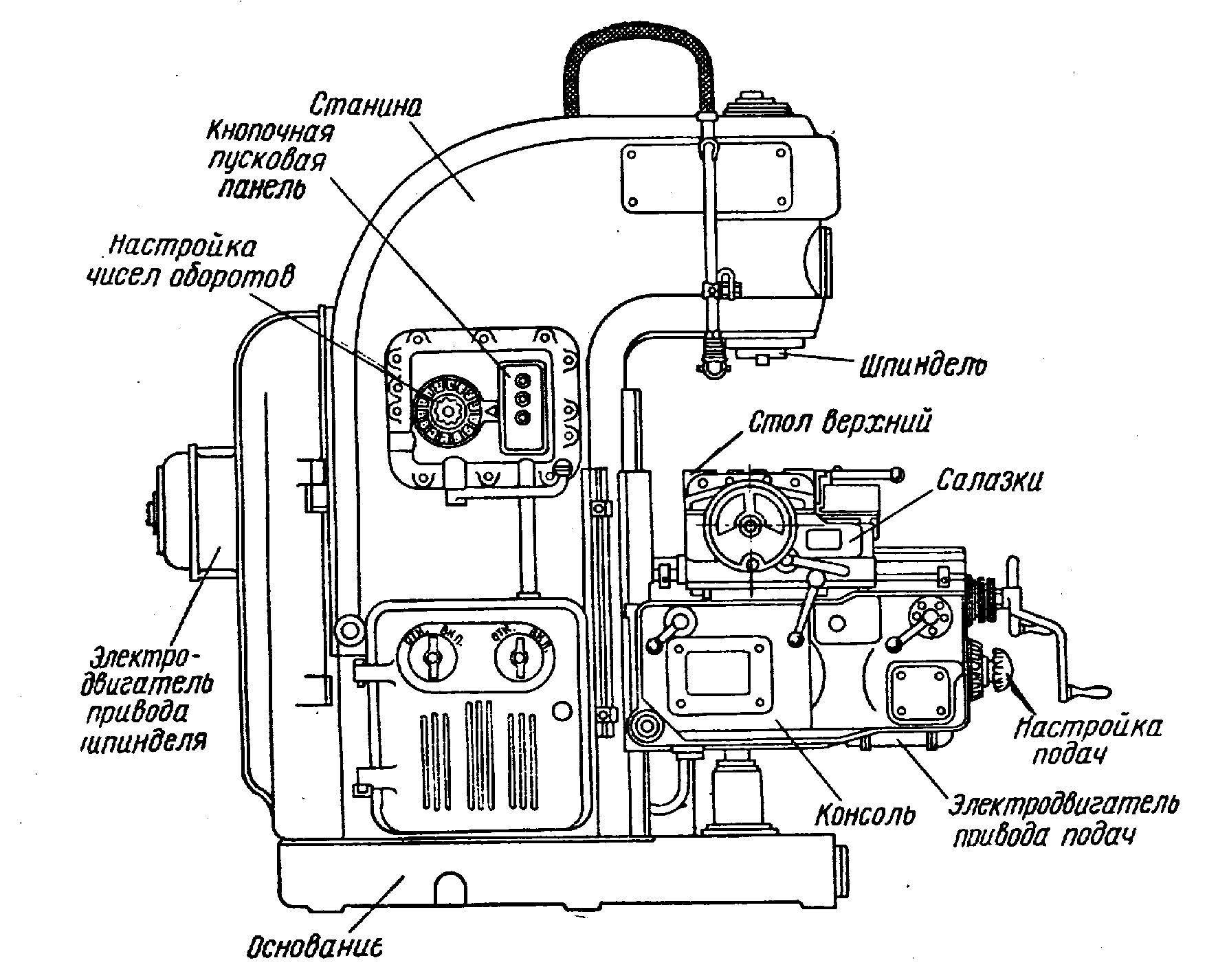

Фрезерный одно шпнндельный станок с ручной подачей и с нижним расположением шпинделя (рис. 1) состоит из станины, по которой вертикально перемещается суппорт. В суппорте на шариковых подшипниках укреплен шпиндель. Для длинной насадки предусмотрен кронштейн с откидным подшипником, обеспечивающий стойчивость шпинделя. При смене инструмента кронштейн отводят У сторону. В прорезях стола установлены направляющие линейки и прижимы. Положение шпинделя по высоте регулируют маховиком.

При смене инструмента кронштейн отводят У сторону. В прорезях стола установлены направляющие линейки и прижимы. Положение шпинделя по высоте регулируют маховиком.

Электродвигатель соединен со шпинделем плоскоременнои передачей. Шкив, закрепленный на шпинделе, имеет удлиненную форму, что позволяет изменять положение шпинделя по высоте, не меняя положения электродвигателя.

Рис. 1. Фрезерный одношпиндельный станок Ф-4: 1 — станина, г —суппорт, 3 — маховичок подъема шпинделя, 4 — стол, 5 —съемные направляющие линейки, 6 — кронштейн с откидным подшипником, 7 — приемная воронка, 8 — маховичок для натяжения ремня

Более совершенную конструкцию имеет станок ФСА для прямолинейного фрезерования (рис. 2). Так же как и у станка Ф-4, шпиндель у него установлен на суппорте. Положение шпинделя по высоте изменяют маховичком. Шпиндель связан с валом электродвигателя ременной передачей, для натяжения ремней служит маховичок, Над столом станка установлен автоподатчик. Его подающие ролики закреплены шарнирно, что позволяет подавать в станок заготовки с различием по толщине до 20 мм. При необходимости ручной подачи автоподатчик может быть снят со станка или отведен в сторону (например, во время установки режущего инструмента). Для изменения положения автоподатчика в вертикальной плоскости предусмотрен маховик. Маховиком, связанным с вариатором, устанавливается скорость подачи, которая может изменяться в пределах 8—25 мм.

При необходимости ручной подачи автоподатчик может быть снят со станка или отведен в сторону (например, во время установки режущего инструмента). Для изменения положения автоподатчика в вертикальной плоскости предусмотрен маховик. Маховиком, связанным с вариатором, устанавливается скорость подачи, которая может изменяться в пределах 8—25 мм.

Удобное размещение панели управления позволяет станочнику во время работы не делать лишних движений.

На рис. 3 приведена кинематическая схема фрезерного станка ФА-4 с автоматической подачей. На шпинделе подвижно, в шариковых подшипниках, укреплен блок звездочек, который вращается независимо от шпинделя. Обрабатываемую заготовку укладывают в цулагу и закрепляют в ней. Часть боковой поверхности цулаги вы полняет роль копира, на ней закрепляется втулочно-роликовая цепь или перфорированная лента, соответствующая зубьям верхней звездочки блока. Верхняя звездочка в процессе работы станка приходит в зацепление с цепью и подает цулагу с обрабатываемым материалом вдоль режущего инструмента. Верхняя звездочка приводится в движение нижней (приводной) звездочкой блока, которая цепной передачей соединена с приводом механизма подачи, включающим электродвигатель, червячный редуктор и шестеренную передачу.

Верхняя звездочка приводится в движение нижней (приводной) звездочкой блока, которая цепной передачей соединена с приводом механизма подачи, включающим электродвигатель, червячный редуктор и шестеренную передачу.

Конструкцией механизма подачи предусмотрена возможность сообщать шаблону прямолинейное движение при односторонней обработке заготовок и вращательное при обработке по контуру. Детали с контуром, очерченным по кругу, обрабатывают при подвижной оси вращения шаблона. Во всех других случаях точки контура криволинейных деталей находятся на разном расстоянии от окружности резания, описываемой фрезой. Поэтому, чтобы обеспечить непрерывное соприкосновение обрабатываемой заготовки с режущим инструментом, нужно изменять расстояние от центра вращения шаблона до окружности резания. Для этого подвижно закрепляют вкладыш 6 с пальцем и устанавливают рычаг, связывающий шаблон с пружиной. При установке и снятии шаблона вкладыш с пальцем отводят от оси шпинделя педалью. Если обрабатывают одну сторону криволинейной заготовки, то шаблон прижимают к подающей звездочке прижимными роликами, установленными на вкладыше.

Рис. 2. Фрезерный станок ФСА: 1 — стол, 2 — автоподатчик, 3 — маховичок для установки скорости подачи, 4 — маховичок механизма установки по высоте автоподатчика, 5 — панель управления, 6 — маховичок механизма настройки шпинделя по высоте, 7 — маховичок механизма натяжения ремней, 8 — станина

Отечественная промышленность выпускает также фрезерные станки ФШ-4, предназначенные не только для плоского и профильного фрезерования, но также для выборки шипов. Эти станки оборудованы шипорезной кареткой, которая подвижно закрепляется на специальных направляющих станины. На каретке устанавливают зажимы, упорную линейку и торцовые ограничители. Перемещают каретку вручную. Ручное перемещение каретки при модернизации станка может быть механизировано, например с помощью пневмоци-линдра с гидравлическим регулятором. Зажимы могут быть оборудованы пневмодвигателем.

Рис. 3. Кинематическая схема одношпиндельного фрезерного станка ФА-4 с автоматической подачей: 1 — педаль, 2 — суппорт шпинделя, 3 — маховичок, 4 — тросик, 5 — рычаг, 6 — вкладыш, 7 — палец, 8 — пружина, 9 —фреза, 10 — блок звездочек, 11 — шестеренная передача, 12 — червячный редуктор, 13 — электродвигатель механизма подачи, 14 — электродвигатель шпинделя, 15 — маховичок механизма натяжения ремня

Выбор режима работы

Выбор режима работы на фрезерных станках любой конструкции сводится к определению скорости подачи обрабатываемых заготовок. Фрезерование часто является заключительной операцией механической обработки заготовок, так как шлифование после фрезерования (особенно фигурных заготовок) затруднено. Поэтому при выборе режимов работы фрезерных станков исходят из требований, предъявляемых к шероховатости обработанной поверхности. Требуемый класс шероховатости поверхности зависит от величины подачи и угла встречи резца с волокнами древесины.

Фрезерование часто является заключительной операцией механической обработки заготовок, так как шлифование после фрезерования (особенно фигурных заготовок) затруднено. Поэтому при выборе режимов работы фрезерных станков исходят из требований, предъявляемых к шероховатости обработанной поверхности. Требуемый класс шероховатости поверхности зависит от величины подачи и угла встречи резца с волокнами древесины.

Пример. Требуэтся определить скорость подачи при фрезеровании криволинейной детали с переменным углом встречи фвх, который изменяется в пределах от 0 до 30°. Шероховатость обработанной поверхности должна соответствовать седьмому классу. Диаметр фрезы 120 мм, число резцов г = 4, шпиндель делает 6000 оборотов в минуту.

Настройка станков

При фрезеровании плоских поверхностей режущие кромки нижнего торца фрезы должны быть расположены ниже уровня стола на 3—5 мм, что достигается соответствующим перемещением шпинделя. В случае профильного фрезерования положение фрезы определяют по шаблону или образцу детали, устанавливаемой на стол станка.

Рис. 4. Направляющие линейки фрезерного станка: 1 — задняя линейка, 2 — скоба, 3—передняя линейка

Сквозное плоское и профильное фрезерование прямолинейных заготовок выполняют по задней и передней направляющим линейкам (рис. 4), которые соединяются литой скобой, охватывающей режущий инструмент. Линейка 1 может изготовляться как одно целое со скобой, линейка подвижно закрепляется на скобе. Обычно на металлические плоскости линеек накладывают линейки, изготовленные из древесины. Вертикальные плоскости линеек должны быть перпендикулярны плоскости стола станка.

При плоском фрезеровании заднюю линейку устанавливают по бруску, при профильном — с помощью эталона. Для этого брусок или эталон прижимают к задней линейке и вручную поворачивают шпиндель в направлении, обратном направлению резания. Режущие кромки фрезы должны слегка касаться бруска или эталона.

Передняя линейка должна быть параллельна задней и отстоять от нее при фрезеровании плоскостей на величину, равную толщине снимаемого слоя древесины (1,5—2 мм). В случае профильного фрезерования расстояние между линейками должно быть равно также 1,5—2 мм, но фрезу необходимо выдвинуть относительно линейки на глубину профиля. Переднюю линейку устанавливают по эталонному бруску: его прижимают к задней линейке, а переднюю закрепляют на нужном расстоянии.

В случае профильного фрезерования расстояние между линейками должно быть равно также 1,5—2 мм, но фрезу необходимо выдвинуть относительно линейки на глубину профиля. Переднюю линейку устанавливают по эталонному бруску: его прижимают к задней линейке, а переднюю закрепляют на нужном расстоянии.

Если при продольном фрезеровании кромки заготовки обрабатывают не по всей длине, то обе линейки устанавливают в одной вертикальной плоскости. При несквозном фрезеровании прямолинейных заготовок на столе станка устанавливают упоры, ограничивающие длину фрезерования (перемещения заготовки), а линейки устанавливают в одной плоскости.

Фрезерование криволинейных поверхностей выполняют по специальным копировальным линейкам, закрепляемым на цулагах.

Настройка станка начинается с подбора кольца, закрепляемого снизу или сверху фрезы в зависимости от конструкции цулаги. Разница в диаметре кольца и диаметре цилиндрической поверхности резания фрезы определяет взаимное положение формообразующей кромки копировальной линейки и обработанной поверхности заготовки. Поэтому для данного приспособления величина этой разницы должна быть строго определенной.

Поэтому для данного приспособления величина этой разницы должна быть строго определенной.

Работа на станках

На фрезерных станках ФСШ-1А с нижним расположением шпинделя выполняют разнообразные виды обработки. В учебнике описываются следующие основные операции: сквозное фрезерование; обработка заготовок и узлов по наружному контуру; зарезка шипов и проушин; несквозное фрезерование.

Сквозное фрезерование. Сквозное фрезерование прямолинейных заготовок производится при ручной подаче. Станочник берет очередную заготовку, укладывает ее пластыо на стол и, прижимая кромкой к направляющей линейке, надвигает на фрезу. Необходимо следить, чтобы рука не касалась заготовки в зоне ее обработки.

Работа станочника значительно облегчается и становится безопасной, если станок оборудован прижимом хотя бы самой простой конструкции в виде пружинящей пластины или деревянной гребенки — доски с несквозными длиной 150—200 мм пропилами вдоль волокон, сделанными на расстоянии 10—15 мм один от другого. В этом случае станочник подает заготовку на фрезу, не прижимая ее к линейке.

В этом случае станочник подает заготовку на фрезу, не прижимая ее к линейке.

Если при фрезеровании будут замечены необработанные выступающие элементы детали, то необходимо передвинуть переднюю линейку в сторону оси шпинделя. При появлении мшистости на обработанной поверхности необходимо заточить или сменить режущий инструмент.

Смещение профиля по вертикали является следствием неправильного положения фрезы относительно плоскости рабочего стола. Положение исправляют перемещением шпинделя.

Неправильный угол между обработанными поверхностями является результатом неточной установки линеек, особенно задней, по которой ведется основное базирование заготовки.

Если линейка установлена неперпендикулярно плоскости стола, обработанная поверхность может быть крыловатой; причиной кры-ловатости часто является покоробленность базовой поверхности.

Рис. 155. Приспособления для сквозного фрезерования: а — с зажимом, б — без зажима; 1 — корпус, 2 —упор, 3 — подушка, 4 — зажим, 5 — фреза, 6 — кольцо, 7 — заготовка, 8 — формообразующая кромка шаблона, 9 — подшипник, 10 — ограждение, 11 — крышка, 12 — шпиндель Волнистость на обработанной поверхности получается из-за того, что заготовка неплотно прижимается к направляющей линейке или же во фрезеровании участвуют не все зубья фрезы (это часто бывает при использовании фрез со вставными зубьями). При появлении волнистости следует проверить исправность зажимных устройств и заточку зубьев фрезы. Непрострожка бывает из-за непрямолинейности фрезеруемых кромок или несоответствия расстояния между передней и задней направляющими линейками заданному. Для сквозного фрезерования заготовок с криволинейным профилем одной кромки применяют специальное приспособление. На кромке корпуса имеется профильная деталь (рейка), которая служит шаблоном. На рис. 5, б приведена конструкция приспособления беззажимного устройства. На шпинделе станка концентрично закрепляется свободно вращающееся кольцо 6 (обычно шариковый подшипник), служащее упором для шаблона. Радиус кольца должен соответствовать размеру шаблона, Расстояние от базовой поверхности шаблона до оси шпинделя для данного приспособления и определенного диаметра фрезы — величина постоянная. При обработке криволинейных профильных поверхностей положение фрезы относительно плоскости стола определяют непосредственно по шаблону с закрепленной на нем эталонной деталью.

При появлении волнистости следует проверить исправность зажимных устройств и заточку зубьев фрезы. Непрострожка бывает из-за непрямолинейности фрезеруемых кромок или несоответствия расстояния между передней и задней направляющими линейками заданному. Для сквозного фрезерования заготовок с криволинейным профилем одной кромки применяют специальное приспособление. На кромке корпуса имеется профильная деталь (рейка), которая служит шаблоном. На рис. 5, б приведена конструкция приспособления беззажимного устройства. На шпинделе станка концентрично закрепляется свободно вращающееся кольцо 6 (обычно шариковый подшипник), служащее упором для шаблона. Радиус кольца должен соответствовать размеру шаблона, Расстояние от базовой поверхности шаблона до оси шпинделя для данного приспособления и определенного диаметра фрезы — величина постоянная. При обработке криволинейных профильных поверхностей положение фрезы относительно плоскости стола определяют непосредственно по шаблону с закрепленной на нем эталонной деталью. Фрезу устанавливают путем перемещения шпинделя в вертикальной плоскости.

Фрезу устанавливают путем перемещения шпинделя в вертикальной плоскости.

Рис. 6. Схема фрезерования на станке с механизированной подачей: а — заготовка с одной криволинейной кромкой, б —заготовка с двумя криволинейными кромками; 1 — приспособление (шаблон), 2 —упор, 3 — прижимные ролики подачи, 4 — зажим, 5 — обрабатываемая деталь, 6 — ведомая втулочно-роликовая цепочка на шаблоне, 7 — ведущая звездочка подачи, 8 — прижимы, 9 — фреза, 10 — опорное кольцо, 11 — концевой упор

Заготовки для криволинейных деталей (особенно при большой кривизне) перед фрезерованием должны быть предварительно обработаны на ленточнопильном станке с припуском на фрезерование. Непременным условием получения точного профиля является плотное прилегание заготовки к базовым поверхностям приспособления и упору.

Закрепив заготовку в приспособлении, его прижимают кромкой-шаблоном к кольцу и перемещают по столу, обрабатывая боковую поверхность заготовки. Если остаются непрофрезерованные места, это указывает на малую величину припуска или на неверный подбор диаметра кольца.

Если фрезерный станок имеет механизм подачи в виде звездочки на шпи нде-ле, то на фигурной кромке приспособления закрепляют втулочнс.ро-ликовую цепочку (рис. 6, а). В этом случае станочник устанавливает заготовку в приспособление, надвигает его на режущий инструмент и педалью отводит прижимные ролики. После того как звездочка механизма подачи войдет в зацепление с цепочкой, он отпускает педаль, ролики прижимают приспособление к звездочке и оно автоматически передвигается в процессе всего фрезерования детали. По окончании операции станочник отводит ролики, возвращает приспособление в исходное положение и снимает обработанную заготовку.

Заготовки с двумя криволинейными кромками фрезеруют, помещая их по две в одно приспособление (рис. 6, б). Станочник подает приспособление вначале одной стороной, затем возвращает его в исходное положение и подает на режущий инструмент второй стороной. После этого обработанную с двух сторон деталь снимают, помещают на ее место заготовку с другой стороны шаблона, а на место последней укладывают очередную необработанную заготовку. При таком способе экономится время на вспомогательные операции.

При таком способе экономится время на вспомогательные операции.

Обработка по контуру. Обработка щитов и узлов по наружному контуру принципиально не отличается от фрезерования криволинейных заготовок, так как при этом также применяют приспособления и упорные кольца.

Щит помещают на стол станка и сверху на него накладывают приспособление-шаблон с шипами. Упорное кольцо шпинделя расположено над фрезой. Приспособление подводят вместе с наколотым на его шипы щитом к шпинделю и обгоняют по контуру, причем шаблон в это время прижимается к щиту, а кромкой — к упорному кольцу.

Приспособление для фрезерования узлов по контуру (рис. 7, а) состоит из шаблона с перфорированной лентой или втулочно-роликовой цепочкой. Узел накалывают на шаблон, а шаблон, имеющий в центре отверстие, устанавливают на пальце вкладыша. Для этого станочник, нажимая на педаль, отводит палец от шпинделя и надевает на палец приспособление с обрабатываемым узлом. Затем станочник отпускает педаль, цепочка приспособления прижимается к звездочке и входит с ней в зацепление. Звездочка механизма подачи поворачивает приспособление с обрабатываемой заготовкой вокруг пальца, прижимающего с помощью пружины шаблон к кольцу. Когда приспособление сделает полный оборот, станочник нажимает на педаль, отводит от шпинделя шаблон и снимает с него обработанный узел.

Звездочка механизма подачи поворачивает приспособление с обрабатываемой заготовкой вокруг пальца, прижимающего с помощью пружины шаблон к кольцу. Когда приспособление сделает полный оборот, станочник нажимает на педаль, отводит от шпинделя шаблон и снимает с него обработанный узел.

Зарезка шипов и выборка проушин. Для зарезки шипов и выборки проушин применяют фрезерные станки с кареткой. Точно оторцован-ные заготовки укладывают на шипорезную каретку (рис. 7, б) вплотную к линейке, закрепляют их зажимом и подают вместе с кареткой к фрезе для торцового фрезерования или к проушечному диску. Чтобы избежать сколов, на каретку позади заготовок помещают ранее обработанную деталь.

Рис. 7. Обработка на фрезерных станках: а — узлов по контуру, б — выборка шипов; 1 — шаблон, 2 — прижимной ролик, 3 — вкладыш, 4 — заготовка, 5 —зажим. 6. 8, 13 — кронштейны, 7, 10 — фрезы, 9 — звездочка. 11 — ограждение фрезы, 12 — линейка, 14 — каретка

После зарезки шипов на одном конце заготовку (или заготовки При подаче их пачкой) поворачивают на 180° и подают на режущий инструмент вторым торцом. Точность размера шипа по длине находится в зависимости от точности торцовки. Второй конец заготовки лучше обрабатывать, базируя ее по заплечикам шипов уже обработанного конца.

Точность размера шипа по длине находится в зависимости от точности торцовки. Второй конец заготовки лучше обрабатывать, базируя ее по заплечикам шипов уже обработанного конца.

Следует проверять расстояние между заплечиками или вертикальными стенками шипов. Если оно _ будет отличаться от заданного чертежом, то это указывает на неправильную установку упора или же на то, что заготовки были неточно отор-цованы либо имели разную длину.

Несквозное фрезерование.

Схема несквозного фрезерования по упорам показана на рис. 8. Заготовку кладут на стол станка, прижимают к упору и медленно надвигают на фрезу до тех пор, пока своей кромкой заготовка не прижмется к линейке. После этого, базируя по столу и линейке, заготовку передвигают до упора и отводят от режущего инструмента.

На фрезерных станках категорически запрещается: применять однорезцовые ножевые головки и зажимные шайбы с фланцами; обрабатывать детали сечением меньше 5 х 5 см без толкателя; фрезеровать заготовки по криволинейному профилю против направления волокон.

Видео работы фрезерного станка ФСШ-1А б/у после ремонта в ООО «НЕВАСТАНКОМАШ»

Видео работы фрезерного станка ФШ-1 б/у после ремонта в ООО «НЕВАСТАНКОМАШ»

Фрезерные станки – Производственные процессы 4-5

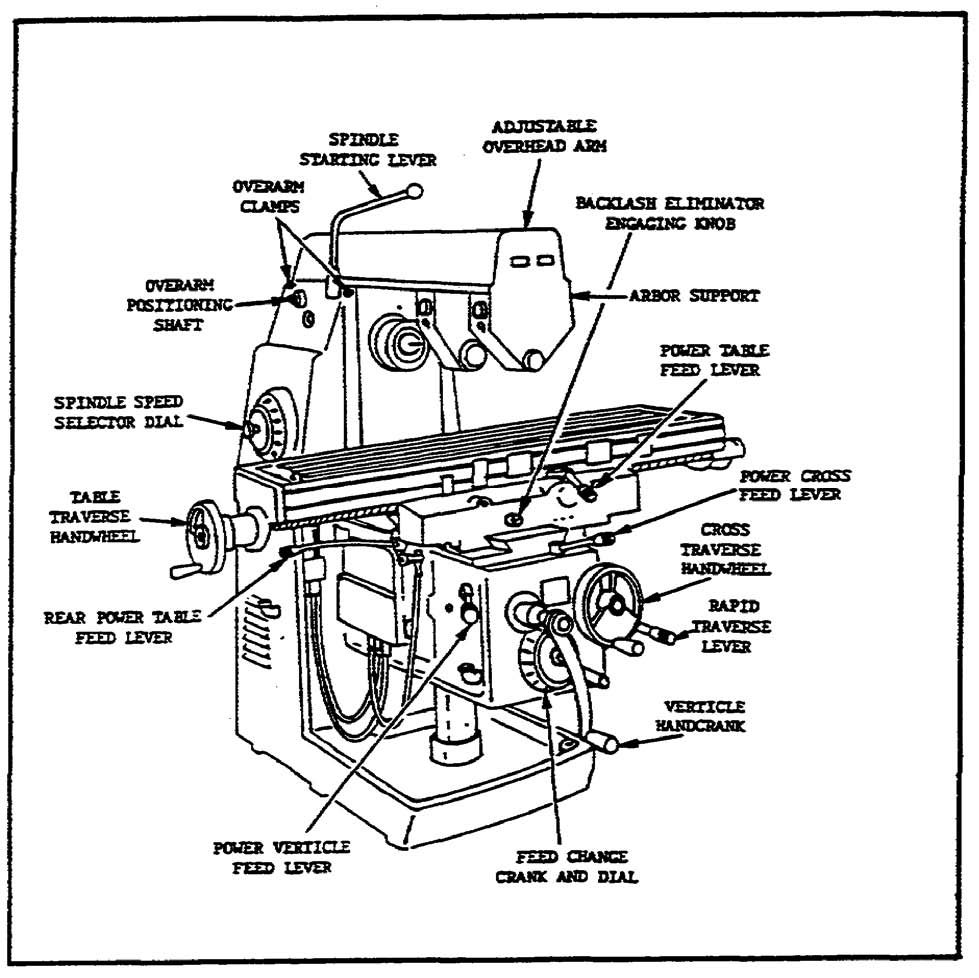

Фрезерный станок является одним из самых универсальных станков в мастерской. Обычно они используются для фрезерования плоских поверхностей, но их также можно использовать для обработки неровных поверхностей. Кроме того, фрезерный станок можно использовать для сверления, растачивания, нарезания зубчатых колес и создания пазов в заготовке.

Фрезерный станок использует многозубую фрезу для удаления металла с движущегося материала. На головке фрезерного станка также имеется рычаг подачи пиноли для подачи шпинделя вверх и вниз. Кровать также можно подавать вручную по осям X, Y и Z. Рекомендуется сначала отрегулировать ось Z, затем Y, затем X.

На головке фрезерного станка также имеется рычаг подачи пиноли для подачи шпинделя вверх и вниз. Кровать также можно подавать вручную по осям X, Y и Z. Рекомендуется сначала отрегулировать ось Z, затем Y, затем X.

Когда ось правильно расположена и больше не подается, используйте замки стрелы, чтобы зафиксировать ее на месте.

Обычно фрезерные станки имеют силовую подачу по одной или нескольким осям. Обычно для управления подачей мощности предусмотрены рычаг прямого/обратного хода и ручка управления скоростью. Механическая подача может обеспечить лучшую чистоту поверхности, чем ручная подача, потому что она более гладкая. При длинных резах силовая подача может снизить утомляемость оператора.

Для безопасной эксплуатации фрезерного станка предлагаются следующие процедуры.

- Попросите кого-нибудь помочь вам при установке тяжелого оборудования, такого как поворотный стол, делительная головка или тиски.

- Всегда обращайтесь к таблицам скорости и подачи.

- Всегда используйте острые режущие инструменты в хорошем состоянии.

- Установите заготовку на параллельные планки или дно тисков с помощью мягкого молотка или киянки. Убедитесь, что работа прочно удерживается и устанавливается прямо.

- Удалите ключ после затягивания тисков.

- Для большинства операций требуется направление шпинделя ВПЕРЕД. Может быть несколько исключений.

- Перед началом резки убедитесь, что для всех движущихся частей имеется достаточный зазор.

- Убедитесь, что применяется только то количество подачи, которое необходимо для образования чистой стружки.

- Прежде чем сверло пробьет обратную сторону материала, ослабьте давление сверления.

- Равномерно наносите и поддерживайте смазочно-охлаждающие жидкости, чтобы предотвратить трансформацию.

- Часто извлекайте сверла при сверлении глубоких отверстий. Это помогает удалить стружку, которая может застрять в отверстии.

- Не дотрагивайтесь до вращающегося резака, над ним или вокруг него.

- Не пытайтесь чистить машину или ее часть, когда шпиндель находится в движении.

- Перед выполнением настроек или измерений остановите машину.

- Будьте осторожны при использовании сжатого воздуха для удаления стружки и стружки. Отлетевшая частица может поранить вас или окружающих.

- Используйте щиток или кожух для защиты от стружки.

- Удалите сверла из шпинделя перед очисткой, чтобы не пораниться.

- Очистите сверла с помощью небольшой щетки или сжатого воздуха.

- Правильно храните оправки, фрезы, цанги, адаптеры и т. д. после их использования. Они могут быть повреждены при неправильном хранении.

- Прежде чем покинуть рабочее место, убедитесь, что машина выключена и очищена.

История фрезерных станков

Перейти к содержимому

Фрезерные станки могут иметь одно из самых неинформативных названий в производственной отрасли. Кажется, что это обработка зерна или что-то еще, связанное с сельским хозяйством, но на самом деле они используются для обработки металлов. Они удаляют лишний материал, оставляя после себя готовое изделие. Фрезерный станок с ручным или цифровым управлением имеет богатую историю, которая навсегда изменила производство.

Они удаляют лишний материал, оставляя после себя готовое изделие. Фрезерный станок с ручным или цифровым управлением имеет богатую историю, которая навсегда изменила производство.

Сначала немного предыстории. Фрезерный станок определяется Encyclopedia Britannica как «устройство, которое вращает круговой инструмент, имеющий ряд режущих кромок, симметрично расположенных вокруг его оси». Это может звучать как циркулярная пила, но функционально это больше похоже на дырокол. Любая форма, которую можно придать резцу, может быть воспроизведена в металле.

Трудно определить, когда был изобретен первый фрезерный станок, но его существование можно проследить до 1700-х годов. Часовщики использовали их для вырезания колес. Что касается Соединенных Штатов, первое датированное использование было в 1818 году Эли Уитни. Уитни, наиболее известный своим изобретением хлопкоочистительной машины, многими считается первым, кто сконструировал надежную мельничную машину. Он произвел его, надеясь, что это поможет в массовом производстве частей оружия.

Именно эта цель дала нам взаимозаменяемые части оружия. До Уитни все оружие изготавливалось вручную. Однако в 1798 году федеральное правительство заключило с ним контракт на производство большего количества мушкетов. Построив завод полуавтоматических станков, он смог обойти эту проблему. В свою очередь, мы должны благодарить его инновации за настраиваемое оружие.

Американский инженер Джозеф Р. Браун также сыграл важную роль в развитии фрезерных станков. На Парижскую выставку 1867 года он привез свой универсальный фрезерный станок. Он был невероятно универсальным: сначала он был создан для изготовления спиральных канавок для спиральных сверл, а затем получил фигурную фрезу. С тех пор единственным более популярным промышленным станком является токарный станок.

Некоторые современные фрезерные станки используют для резки воду под высоким давлением.

Первая мировая война принесла незначительные улучшения, в том числе использование десятых долей в качестве универсального стандарта для измерения. Но самое большое изменение для той эпохи произошло благодаря Рудольфу Банноу в 1936 году. Он представил себе фрезерный станок, который мог бы скользить и поворачиваться в большем количестве направлений, чем принято в то время, давая пользователям возможность работать под любым углом. Это упростило более крупные проекты и неестественные сокращения. Названный фрезерным станком Бриджпорта, он вскоре был выпущен бесчисленным количеством копий и до сих пор широко используется.

Но самое большое изменение для той эпохи произошло благодаря Рудольфу Банноу в 1936 году. Он представил себе фрезерный станок, который мог бы скользить и поворачиваться в большем количестве направлений, чем принято в то время, давая пользователям возможность работать под любым углом. Это упростило более крупные проекты и неестественные сокращения. Названный фрезерным станком Бриджпорта, он вскоре был выпущен бесчисленным количеством копий и до сих пор широко используется.

С развитием автоматизации в 1940-х годах следующим шагом стало внедрение фрезерных станков в будущее. Ручное использование, возможно, дало рабочим возможность быть более точными, но это было опасно и, как известно, смертельно опасно. Предварительно запрограммированные машины были безопаснее, хотя и более неточными (в то время). Числовое управление было первой попыткой внедрить такое программирование в промышленность. Он был в основном успешным и продолжал развиваться по мере того, как компьютеры становились все более распространенными.

В наше время любой может легко получить в свои руки фрезерный станок. У любителей и художников могут быть меньшие и более экономичные версии, которые помогут им создавать свои товары. Можно изготовить все, от печатных плат до ювелирных изделий, а возможность резать материалы мягче, чем нержавеющая сталь, дает им еще больше возможностей и разнообразия. Именно по этой причине фрезерные станки можно рассматривать как предшественников современных устройств 3D-печати.

Фрезерные станки могут показаться очевидным и даже скромным устройством, но они произвели революцию во многих отраслях. От универсальных размеров до компьютерных настроек, несколько отраслевых стандартов завоевали популярность благодаря этим скромным машинам. Даже если будущее многих старых устройств окажется под вопросом, фрезерный станок вряд ли исчезнет. От изобразительного искусства до движущихся частей, творения, которые можно сделать с помощью фрезерного станка, безграничны. Ничто из того, что является инновационным, никогда не могло исчезнуть.