Фрезерный станок своими руками: инструкция, чертежи, как сделать самодельный станок.

Содержание

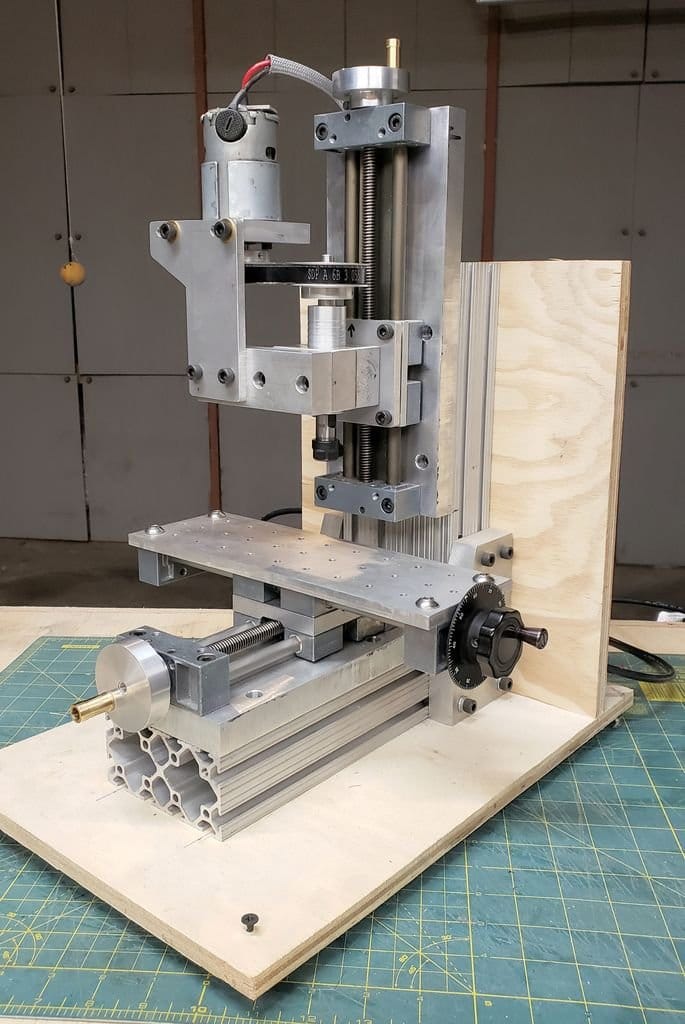

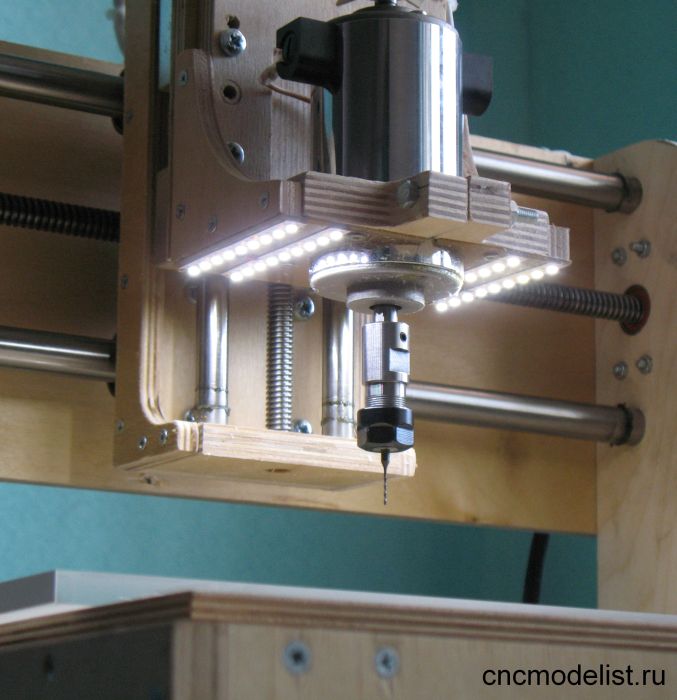

Самодельный ЧПУ станок своими руками быстро

Неожиданно много читателей, прочитавших мою статью, посвященную некоторым аспектам проектирования механики самодельного гравировально-фрезерного станка ЧПУ, высказали в своих откликах, как бы это помягче…, недоумение тем обстоятельством, что о линейных шариковых подшипниках качения я упомянул вскользь и без должного восторга. Действительно, восторгов я не расточал. К линейным шариковым направляющим я отношусь спокойно, как к одному из возможных вариантов построения координатного стола. Как и у любого другого варианта, у этого есть свои достоинства и недостатки, из которых главное достоинство — относительная технологическая простота достижения заданных точностей при рабочих ходах больше метра, а главный недостаток — высокая цена комплектующих.

Я по-прежнему считаю, что небольшой станок, например, с рабочим полем 500х300 мм, проще, технологичнее и дешевле сделать, применив круглые направляющие с бронзовыми втулками скольжения. Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Однако, чем больше по размеру рабочее поле, тем сложнее обеспечить заданную точность за приемлемые деньги. Наконец, наступает момент, когда технологические трудности изготовления и монтажа направляющих скольжения, а значит и их стоимость оказывается сопоставимой со стоимостью блоков шариковых линейных подшипников на рельсах.

Вот и получается, что небольшой гравировально-фрезерный станок дешевле сделать на круглых направляющих скольжения с обычной винтовой передачей. Но, если рабочий ход хотя бы по одной из осей превысит некоторое значение, при котором выгодней купить шариковые направляющие, то конечно, проще купить. Само собой, упомянутое «некоторое значение» — вещь относительная. Стоимость изготовления механики в Москве и, например, на Урале отличается в разы. По моим оценкам, для Москвы размер рабочего хода, при котором стоит подумать о шариковых линейных направляющих, составляет 1000…1200 мм и более.

Статья планировалась из двух частей. Первая часть должна была быть посвящена выбору направляющих, особенностям проектирования и конструирования механики с использованием шариковых линейных направляющих, а вторая — практической реализации станка. Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Известно, теорию читать никто не любит, все сами «теоретики». Поэтому предвосхищая возгласы: «Все, что вы пишете, давно известно из книжек! К практике поближе!!», я решил ограничиться практической реализацией. Вообще, цель статьи не научить строить станки ЧПУ, а расширить горизонты интересующихся подобной техникой и показать, что станок ЧПУ в производстве (но не по цене!) не такая уж крутая вещь, как принято о ней думать.

Задача

Вообще говоря, «на скорую руку» делаются бутерброды и салаты, романтический ужин можно соорудить на скорую руку, но не станок. Тем не менее, я вынес это словосочетание в заголовок статьи. Почему? Попробую объяснить.

«На скорую руку» это значит технологично для домашнего производства. Т.е. станок должен быть сконструирован так, чтобы его можно было изготовить, используя минимальный набор самых обычных слесарных инструментов. Буквально, если у вас в арсенале имеется электролобзик с пилкой по металлу, сверлильный станок, плашки-метчики и напильник, то этого должно быть достаточно. На худой конец, сгодится простая ножовка по металлу и дрель.

На худой конец, сгодится простая ножовка по металлу и дрель.

Кое-кто скажет: «Ну, ты загнул, товарищ! Так не бывает», и будет прав. Так действительно не бывает. Потому что, если фрезерные работы можно исключить полностью, то без элементарных токарных работ нам не обойтись, значит, работ этих должно быть совсем не много, все остальное – ручками, на кухне.

Ставя перед собой такую задачу, надо хорошо понимать, что осуществить задуманное можно только при условии широкого применения покупных комплектующих и стандартных алюминиевых профилей. Направляющие – этакие краеугольные камни портального гравировально-фрезерного станка — тоже придется купить, а они дорогие. Так что, «на скорую руку» не значит дешево!

И последнее соображение. «На скорую руку» ассоциируется с понятиями просто и быстро. Если с определением «просто» можно согласиться, то быстро вряд ли получится. Изготовление даже простых деталей может затянуться на неопределенный срок, но как говорится, «терпение и труд – все перетрут».

Подытожим:

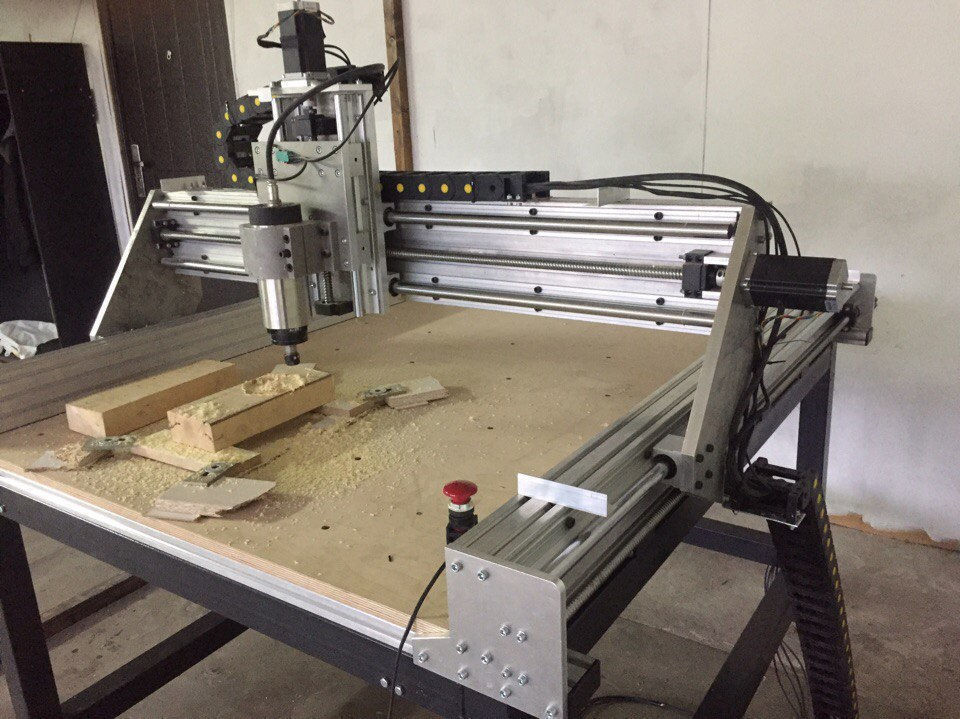

- Для фрезерования бальзы, фанеры, дерева, пластиков и тонких (до 2 мм) алюминиевых сплавов.

- На линейных шариковых направляющих и зубчатых ремнях.

- Рабочее поле не менее 1000х300х90.

- Разрешение позиционирования не хуже 0,1 мм.

- Скорость позиционирования не менее 2 м/мин.

Икс

Начнем с простого – со стола-основания. Элементарный геометрический расчет показывает, что при ходе по Х равному 1000 мм длина стола должна быть 1300 мм. По крайней мере, у меня так получилось. При ходе по Y больше 300 мм ширина стола должна быть не менее 460 мм.

Изучив сортамент стандартных прессованных прямоугольных труб (боксов) из алюминиевого сплава АД31 (других промышленность, к сожалению, не выпускает) выбираем бокс 80х40х4 мм. Нарезаем из него несколько балок (1300 мм — 2 шт. и 460 мм -4шт.). Еще нам понадобятся два швеллера 50х30х4 длиной 1300 мм. В них отлично вписываются шариковые направляющие SBS15SL, которые я решил применить. В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

В качестве ножек используем подходящие круглые ножки от дивана, купленные в магазине ОБИ. Сверлим во всем этом дырочки, кое-что красим, если есть такая возможность, и собираем каркас основания.

Получилось весьма крепко. Под нагрузкой швеллеры, в которые буду уложены рельсы слегка прогибаются, но ничего, поставим столешницу – будет совсем другое дело, основание по прочности и жесткости приобретет исключительную «дубовость».

Привинчиваем рельсы.

Они располагаются под столом и, как видите, относительно хорошо защищены от пыли и стружек. Не смотря на то, что шариковые блоки SBS снабжены скребками, предусмотреть дополнительную (пассивную) защиту рельс и блоков от прямого попадания стружек никогда не вредно.

Привинчиваем к шариковым блокам площадки, на которые впоследствии будет ставиться портал. Площадки эти — просто прямоугольные пластинки из сплава Д16Т с отверстиями для крепления портала и кронштейна под шаговый мотор.

О кронштейне шагового мотора, и вообще о проводке зубчатого ремня поговорим отдельно.

Проводка зубчатого ремня

Да, шаговые моторы для перемещения портала по оси Х будут крепиться на самом портале! Почему-то когда говорят о приводе зубчатым ремнем, в мозгах рисуется ремень в виде кольца с мотором, установленным на раму, а натяжение ремня организуется на портале или каретке. Так делать можно, но лучший ли это способ? Не уверен. Мы пойдем другим путем. Устроим из ремня псевдо зубчатую рейку.

Концы ремня закрепим на раме. Одну прижимную планку зафиксируем жестко, а другая будет иметь возможность перемещаться для натяжения ремня в пределах расстояния между соседними зубьями, т.е. в пределах 5 мм. Зубчатое колесо, как обычно, насаживается на вал мотора. Ролики устанавливаются на том же кронштейне, что и мотор. В общем, все очевидно – мотор крутится и перемещает сам себя.

Чем же такой способ лучше кольцевого ремня? Да, хотя бы тем, что расход ремня в два раза меньше, натягивать проще, экономия на зубчатых колесах, которые дорогие и их надо покупать вместе с ремнем. Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ролики с осями можно подобрать готовые. В общем есть в таком решении плюсы. А минусы? Не знаю…. Кабели от моторов таскать за порталом? Так их все равно таскать от осей Y и Z, плюс-минус несколько проводов – не принципиально. Вес портала увеличится? Увеличится. И это, наверно, единственный минус, о котором стоит говорить. Цена вопроса 1,5…2 кг (вес моторов) и/или 100 долларов США (длинный ремень и дополнительные зубчатые колеса). Я выбрал экономию денег, а не веса. При таких размерах портала экономия двух килограммов его массы существенного выигрыша не дает. В конце концов, при использовании зубчатых реек моторы стоят именно на каретках.

Ремень надо брать с относительно мелким зубом. Я выбрал любезный моему сердцу ремень от хвостовой балки модели вертолета «Раптор 50». Он имеет шаг зубьев 5 мм. Зубчатое колесо тоже от этого вертолета. Его диаметр (по средней линии зубьев) 14 мм. Значит при включении двигателя в полушаговом режиме (400 шагов на оборот) перемещение каретки на один шаг будет 3,14*16/400 = 0,11 мм. Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Это больше, чем задумано. В микрошаге (1:6) перемещение на шаг получается 0,042 мм. То, что надо. И хотя «не тянущийся» ремень все равно чуть-чуть тянется, зато в ремне отсутствует накопленная ошибка, которая всегда присутствует в ходовом винте. В итоге, я думаю, мы уложимся в точность фрезерования 0,1 мм на длине 1000 мм. По крайней мере, по бальзе и четырехмиллиметровой фанере.

Что касается кронштейна шагового мотора, то это, как видите, простая пластина с дырками. Ничего особенного, выпиливаем точно так же, как и основание. Пока за рамки ножовки, дрели и напильника мы не вышли. Будем продолжать в том же духе.

Устанавливаем все это дело на раму и проверяем, как ездит. Ездит хорошо!

Собственно, это почти все с рамой. Осталось «причесать», придать изделию «товарный вид» и установить столешницу.

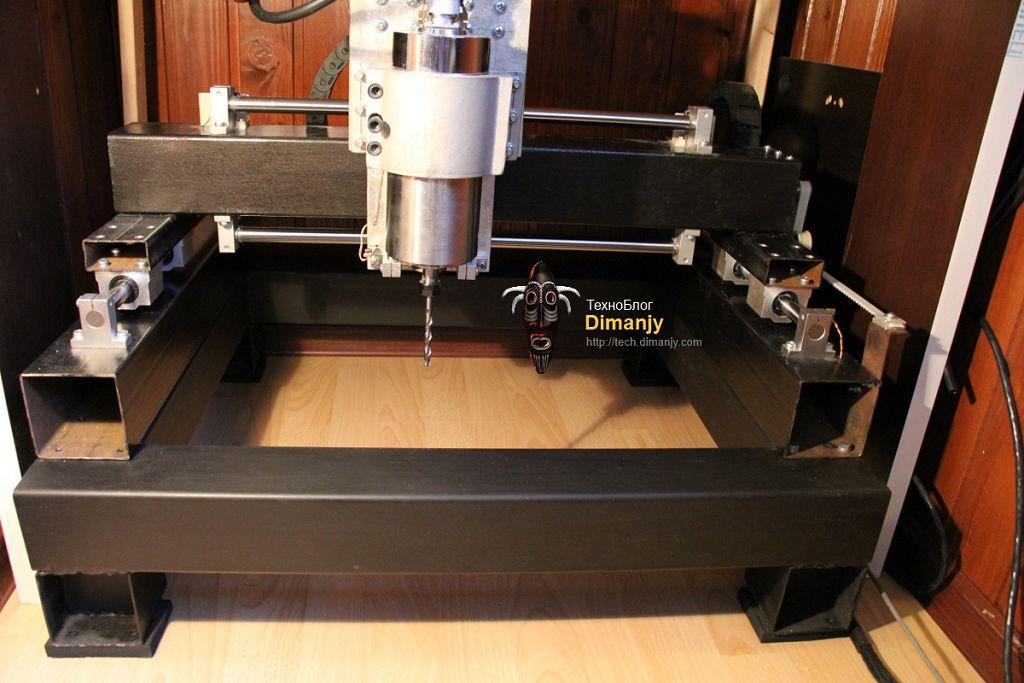

Товарный вид

«Made in дома» — не обязательно сикось-накось, коряво и неаккуратно. Меня удручают, закрепленные на уродских «курьих ножках» и торчащие во все стороны двигатели, пучки неубранных проводов, вывороченные наизнанку контроллеры и тому подобные «прелести» самодельных конструкций. Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Все бы ничего, в конце концов, каждый делает как может, пока автор очередного такого уродца не начинает всерьез рассуждать о серийном производстве своего детища для продажи, оправдывая неказистый вид станка, тем что это, дескать, опытный образец: «Тут подправим, там переделаем, кожухи понавесим, все покрасим, и будет это не станок, а конфетка». Не будет! Если для себя, любимого, автор не может сделать как надо, и ему не стыдно рекламировать свой недоделанный «товар» то и для покупателя он сделает тяп-ляп. Проверено, и не раз. Но это так, к слову….

Проложим пару дохленьких швеллеров, в которых будут размещаться петли кабелей от двигателей и концевых выключателей. Если контроллер большой и не лезет в подстольное пространство, то сделаем кронштейны для выходных соединителей. И, наконец, установим заглушки на торцы несущих профилей, чтобы в них не скапливалась грязь.

Затраты труда на эти на первый взгляд необязательные мероприятия окупаются с лихвой.

Столешница

Станок планируется в основном для пиления бальзы, фанеры, пластиков, поэтому столешница может быть сделана из ламинированной панели для кухонной мебели толщиной 40 мм, т. е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

е. той же толщины, что и алюминиевые боксы. Столешница крепится к двум несущим балкам рамы. Швеллеры, в которых проложены рельсы, также следует прикрепить саморезами к столешнице. В целом, конструкция получается ровная, прочная и жесткая. Можно спокойно встать на получившееся основание станка и походить по нему пешком – ничего не случится.

Некоторым «продвинутым» специалистам может понравиться наборная столешница из алюминиевого станочного профиля. Пожалуйста, принципиально ничего не изменится. Однако станок на зубчатых ремнях может пилить только то, на что рассчитан, а именно — фанеру, пластики и тонкий алюминий, и не более того, поэтому ужесточать столешницу – бессмысленно.

Игрек

Пошли дальше.

Поперечная балка, на которую будут устанавливаться рельсы оси Y, получается длиной 510 мм. В целях унификации сделаем ее из того же алюминиевого бокса 80х40х4 мм. Рельсы поставим прямо на торцы балки.

В большое прямоугольное отверстие на широкой грани профиля будет входить ось двигателя с насаженным на него зубчатым колесом. С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

С противоположной стороны балки разместится каретка Z. Т.е. балка должна пройти как бы сквозь каретку Y. Для этого на шариковые блоки наденем две одинаковые детали, сделанные из отрезков стандартного алюминиевого швеллера 60х40х5 мм.

Проводку зубчатого ремня выполним точно так же, как и по оси Х, только устройства для крепления и натяжения ремня сделаем на уголках.

Ремень оказывается хорошо защищен от стружек и грязи. В нижней части профиля (внутри) будет размещена петля кабеля от двигателей Y и Z. Осталось поставить заглушки на торцы балки и все.

С лицевой стороны (со стороны каретки Z) балка не имеет отверстий, что очень хорошо, т.к. именно тут летит стружка. Как видите, балка с кареткой Y получилась очень простой.

Зет

Ход по Z планируется сделать 90 мм. Почему 90? Потому что мне достаточно 90, а можно сделать и 150 мм. Это не принципиально.

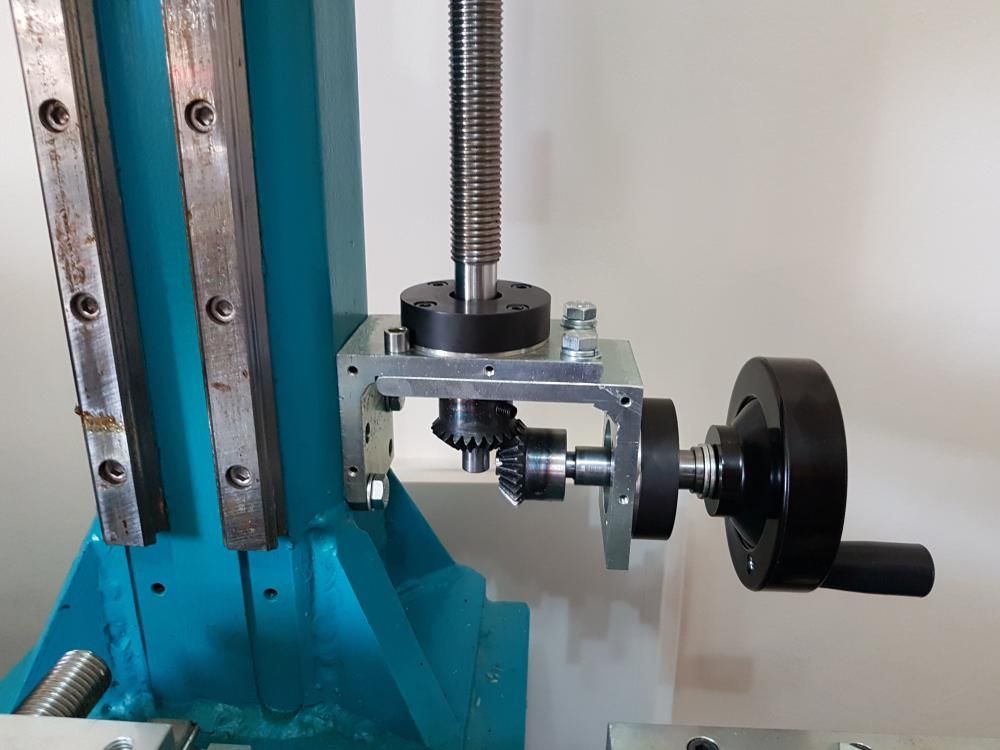

Каретка Z и все, что с ней связано, самая многодельная и трудоемкая часть нашего станка. Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Оно и понятно, привод по оси Z нельзя сделать на ремне. При каждом выключении станка под действием своего веса и веса шпинделя каретка будет съезжать вниз, и терять «0». Кроме того, от двигателя требуется значительный момент удержания, который должен компенсировать не только усилие фрезерования, но и вес шпинделя. Только винт с шагом не более 5 мм (лучше 3 мм) спасает положение. Итак, вот детали, которые надо изготовить.

Ходовой винт

Начнем с винта. Я уже писал подробно о ходовых винтах и гайках в статье «Механика самодельного станка ЧПУ», не буду повторяться. НО. Так ли уж необходим в данном случае на оси Z ходовой винт с гайкой, выполненный по всем правилам точной механики? Вряд ли. Станок предназначен для плоского фрезерования, по сути, это просто лобзик с ЧПУ – опустил фрезу на нужную глубину и – погнали выпиливать. Тут сгодится катаный винт. Да, чего там катаный, простой винт с метрической резьбой сгодится! И гайка капроновая сгодится! Другое дело, если планируется 3D фрезерование, например барельефов и медалей…, но такая задача плохо согласуется с ременным приводом остальных осей. Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Так что, винт можно применить ЛЮБОЙ. Любой то любой, но я применил катаный винт Tr12х2 и бронзовую гайку с компенсацией люфта. Т.к. сегодня у меня это просто лобзик, а завтра я, возможно, захочу поставить винты на все оси. Конструкция позволяет.

Кстати, ходовой винт, переходная втулка для двигателя и опорные кольца подшипников – единственные детали, для изготовления которых нам потребуется токарный станок. Даже если вы купили резьбовую шпильку на рынке, концы такого винта нужно разделать.

Конструкция подшипникового узла ходового винта описана в вышеупомянутой статье. Она оказалась удачной, поэтому в новом станке сделаем точно также.

Отверстие в стенке под подшипники растачивать по посадке не обязательно, достаточно просто просверлить. Рабочие нагрузки направлены по оси винта, и если радиально-упорные подшипники будут слегка елозить в поперечном направлении, то ничего страшного, на точности работы оси это практически не скажется.

Сборка

Устанавливаем ходовой винт внутрь основания-швеллера, сделанного из профиля 60х40х5 мм, какого же, как и тот, который мы использовали для каретки Y. К торцам основания привинчиваем рельсы.

К торцам основания привинчиваем рельсы.

Внимательный читатель скажет: «Ага! Деталь, на которую ставится двигатель, фрезерованная!!!». Необязательно. Ее можно сделать из двух плоских деталей и свинтить вместе. Например, так.

Устанавливаем уголки на шариковые блоки. Уголки сделаны из профиля 50х50х5 мм. Это единственный доступный профиль из сплава Д16Т.

Спереди на уголки ставится панель, которая, по сути, и есть каретка Z. Но перед этим установим перемычку, которая свяжет уголки с ходовой гайкой.

На первый взгляд эта деталь лишняя. Ходовую гайку можно закрепить сразу на передней панели. Но в этом случае, существенно возрастают требования к точности изготовления деталей, и монтаж гайки придется производить вслепую. Т.к. станок у нас «на скорую руку» и делаем мы его на кухне, то в данном случае такая переходная деталька может оказаться полезной. Впрочем, кто в себе уверен, может ее и не ставить.

Последний штрих. Устанавливаем переднюю панель и кронштейн для шпинделя.

Устанавливаем переднюю панель и кронштейн для шпинделя.

Кронштейн может быть фрезерованный, а может быть и просто плоский. Это у кого как получится. Ходовой винт по оси Z оказался хорошо защищен от прямого попадания стружки. В целом, каретка Z получилась компактной, ее ширина 118 мм. Неплохой результат, если учесть, что основные детали сделаны из стандартных профилей.

X-Y-Z

Устанавливаем Z на Y.

Устанавливаем боковые стенки портала и клеммную коробочку для кабелей.

Устанавливаем портал на раму.

Вот и все. Станок получился удобный, стройный, я бы даже сказал поджарый, ничего не торчит, к рабочему полю хороший доступ со всех сторон, никаких кожухов, которые чего-то там прикрывают, нет «гусениц» для проводов, все провода спрятаны. Кстати, в моем экземпляре контроллер тоже спрятан под стол, к станку подходит только шнур питания и кабель LPT порта от компьютера.

Даже если вы все кривовато выпилили и не очень точно просверлили отверстия, вы все равно сможете доработать станок, довести его до ума и заставить нормально работать. Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

Потому что в этой конструкции все определяется заведомо точными покупными направляющими и приемлемой геометрической точностью прессованных профилей (параллельность и перпендикулярность граней). Тут в принципе нет сложно выполнимых посадок и жестких допусков на линейные размеры. Однако, само собой разумеется, чем точнее вы сделаете детали, тем лучше и для станка и для тех изделий, которые вы будете на нем выпиливать.

А можно…?

Отвечаю сразу — МОЖНО! Все можно! Только нужно ли?

«А можно вместо четырех шариковых блоков поставить на каретку два? Будет почти в два раза дешевле» — Можно! Но я поставил четыре, и вам советую.

«А можно заменить обычные профили станочными? Будет лучше» — Можно! В каком-то смысле действительно будет лучше. Скажем так, будет лучше ровно на столько, на сколько, к примеру, станут лучше «Жигули», если поставить на них семнадцатидюймовые колеса от «Мерседеса», Но дороже будет, это точно!

«А можно для увеличения прочности заменить не внушающие доверия алюминиевые профили хорошими стальными?» — Можно! Если удастся подобрать подходящие по размеру, и при условии замены шариковых направляющих на 20-й типоразмер. Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

Кстати и ремни нужно взять потолще, и двигатели помощнее, и, чего там мелочиться, лучше сразу на ШВП перейти.

«А можно такой станок сделать размером 2х3 метра, и чтобы 10 мм фанеру пилил со скоростью 600 мм/мин.?» — Можно! Только профили нужно брать станочные и крепить их к стальным сварным рамам, и ремни заменить зубчатыми рейками и моторы брать с редукторами, и прочее по мелочам.

«А можно вместо дорогих шариковых направляющих применить обычные шарикоподшипники, чтобы все так же ездило?» — Можно! Ездить будет! Но я все-таки разорился на рельсы и дорогие линейные подшипники, сами догадайтесь почему.

«А можно вместо импортных шариковых линейных направляющих использовать наши, отечественные, мебельные, или компьютерные?» — Можно! См. ответ на предыдущий вопрос.

«А вот у меня нет ни дрели, ни ножовки по металлу. Как быть?» — Займите у соседа или купите… лучше сразу готовый станок.

«Хочу построить такой же станок как у вас. Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Не могли бы вы: дать мне готовые чертежи, ткнуть носом, где продаются все комплектующие, отвести за руку к дяде, который выточит нужные детали, оказать помощь в изготовлении, сборке и настройке станка, консультировать, отвечать на вопросы, и вообще, всячески содействовать?» — Мог бы, если у вас хватит денег на все это содействие.

Такие, вот, дела.

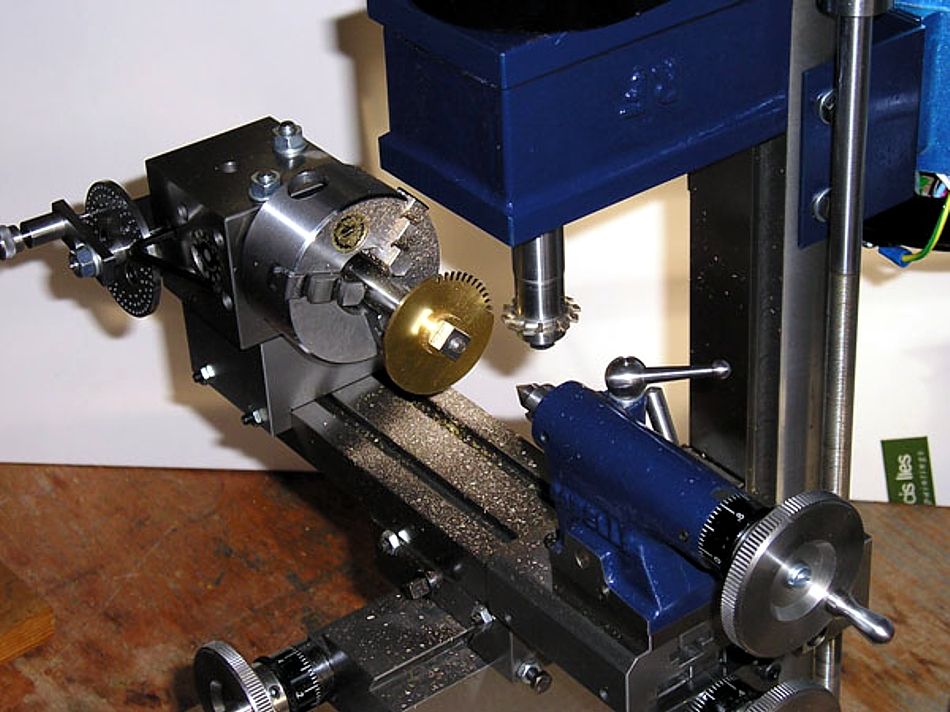

Самодельный фрезерный станок: устройство, сборка своими руками

Главная » Станки » Фрезерные » Этапы сборки самодельного фрезерного станка

На чтение 4 мин

Содержание

- Устройство и принцип работы

- Виды

- Какие инструменты нужны для сборки

- Руководство по сборке

- Эксплуатация и ремонт

Фрезерное оборудование позволяет проводить множество технологических операций, работать с разными материалами. Однако промышленные машины стоят больших денег, что не по силам многим начинающим мастерам, производителям. Самодельный фрезерный станок поможет улучшить производственный процесс, расширить возможности обработки материалов.

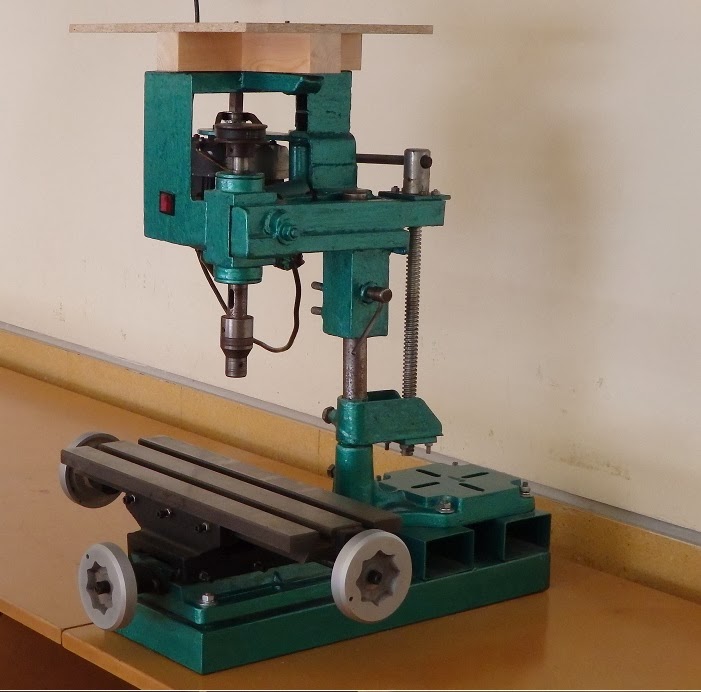

Самодельный фрезерный станок

Устройство и принцип работы

Самодельные фрезерные станки по металлу, как и профессиональные промышленные машины, представляют собой ряд ключевых элементов, которые соединяются крепежом, проводами. К ним относятся:

- Основание — литая станина, которая удерживает остальные детали станка, гасит вибрации работающего электромотора. Основание должно быть устойчивым.

- Направляющие с консолью. По ним передвигается рабочий элемент с закреплённой оснасткой. Зависимо от разновидности конструкции, фреза может передвигаться вертикально, горизонтально или по нескольким плоскостям.

- Шпиндель с патроном. Передаёт вращательное усилие на фрезу.

- Электродвигатель с системой подключения к сети.

- Рабочий стол. Усовершенствованные модели оборудуются механизмами изменения положения рабочей поверхности. Может дополняться тисками для удержания заготовок.

- Панель управления.

Устройство фрезерного станка может изменяться зависимо от дополнительных функций, возможностей, но ключевые элементы остаются неизменными.

Мощность двигателя требуется выбирать зависимо от материала обрабатываемых заготовок. Если электромотор слабый, фреза будет заклинивать во время работы. Габариты рабочего стола выбираются зависимо от размера обрабатываемых деталей.

Виды

По системе управления можно выделить две группы станков:

- Ручные станки — представляют собой сборку механизмов, настройка которых происходит вручную после установки новых заготовок на рабочем столе.

- Оборудование с ЧПУ — модели фрезерных станков, управляемые компьютерными программами. Чтобы подвижные элементы начали работать, оператору нужно задать алгоритм.

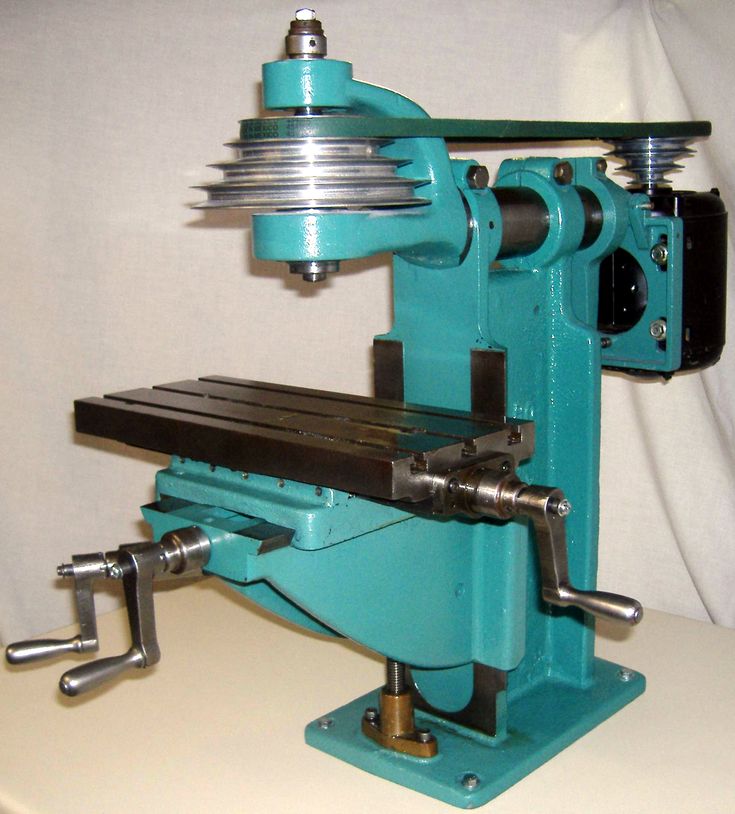

Основная классификация фрезерных машин разделяет их по конструкции, расположению направляющих, шпинделей. Виды:

- Вертикальные — представляют собой конструкции, шпиндель в которых передвигается вертикально.

Заготовка закрепляется на рабочем столе, который может перемещаться горизонтально.

Заготовка закрепляется на рабочем столе, который может перемещаться горизонтально. - Горизонтальные — конструкции в которых шпиндель передвигается только по горизонтали. Рабочий стол может двигаться по вертикали.

- Универсальные — многофункциональное оборудование, которое позволяет обрабатывать заготовки с разных сторон.

Промышленные машины можно разделить на крупногабаритные и настольные модели.

Какие инструменты нужны для сборки

Прежде чем начинать сборку фрезерной машины нужно подготовить инструменты, расходные материалы:

- Металлические уголки, профиля, листы для сборки конструкции, станины, рабочего стола.

- Шуруп, болты, провода для подключения ключевых элементов, соединения деталей.

- Направляющие для передвижения шпинделя.

- Сварочный аппарат для соединения металлических деталей.

- Ручные инструменты — молоток, ключи, отвертки, плоскогубцы.

- Болгарку, дрель со сверлами по металлу.

- Электродвигатель, патрон.

Количество материалов зависит от размера самодельной конструкции. Если мастер желает собрать устройство с ЧПУ, нужно разбираться в электронике, чтобы правильно подключить управляющую плату, шаговые двигатели, дисплей, связывающие элементы.

Руководство по сборке

Сборка фрезерного станка своими руками проводится в несколько этапов, которые должны идти строго друг за другом:

- Изначально нужно создать чертёж будущего оборудования. На нём требуется отметить размеры, ход подвижных элементов, крепёж, провода.

- Вырезать составные части конструкции, изготовить станину. Соединить их с помощью сварочного аппарата. На станине закрепить направляющие элементы, по которым будет передвигаться столешница.

- Установить шпиндель с патроном. Проверить как он передвигается относительно заготовки.

- Подключить провода к электрическим элементам, установить защитные щитки, проверить устойчивость оборудования.

На рабочем столе можно дополнительно установить тиски или струбцины, чтобы закреплять заготовки до начала работы. Изготовить фрезерный станок может любой мастер, зная его устройство, принцип работы.

Изготовить фрезерный станок может любой мастер, зная его устройство, принцип работы.

Сборка фрезерного станка

Эксплуатация и ремонт

Недостаточно собрать производственную машину в домашних условиях со строгим соблюдением этапов. Нужно знать, как правильно ухаживать за оборудованием, ремонтировать его во время поломок. Рекомендации:

- Очищать рабочие поверхности, связывающие элементы после каждого рабочего процесса.

- Подвижные детали смазывать моторным маслом.

- Проверять целостность конструкции до начала работ.

- Менять подшипники после появления стука, грохота.

- Нельзя обрабатывать твердые виды металлов на слабом оборудовании.

- Проверять направляющие на наличие неровностей, чтобы шпиндель не сошёл с рельсов.

- Периодически менять ремни, которые связывают коробку передач, электромотор.

( Пока оценок нет )

Поделиться

6 лучших мини-фрезерных станков [оценка на конец 2023 г.

]

]

Раскрытие информации: этот пост содержит партнерские ссылки, и я могу получить небольшую комиссию, если вы сделаете покупку по этим ссылкам.

Несмотря на свою мощность, удобство и универсальность, фрезерные станки стоят дорого, что делает их недоступными для большинства людей.

К счастью, вы можете приобрести фрезерные станки меньшего размера по более доступной цене.

Лучший мини-фрезерный станок в 2023 году:

Фрезерный станок

Лучшее решение для небольших мастерских

PROXXON MICRO Mill MF 70

Достойный вариант для начинающих

Мини фрезерный станок Klutch

Лучший в целом

Grizzly Industrial G0781-4

Pros

Множество опций для дополнительных функций

Отличный вариант для начинающих по низкой начальной цене с большими апгрейдами

Качество промышленного уровня для дома

Вес

18,21 фунтов

143 фунтов

167 фунтов

Мощные фрезерные станки

Первоначальные инвестиции высоки

Опасайтесь повреждений при доставке

Цена

448,50 $

999,99 $

1 440,00 $

Купить сейчас

Купить на Amazon

Купить на Amazon

Купить на Amazon

Лучшее для небольших мастерских

Melling Machine

Proxxon Micro Mill MF 70

Pros

Лоты вариантов для дополнительных функций

Вес

18,21 фунтов

CONS

Существуют более мощные мельницы. 0005

0005

Купить сейчас

Купить на Amazon

Достойный вариант для новичков

Melling Machine

Klutch Mini Melling Machine

Pros

Отличный вариант для начинающих по низкой начальной цене с большими модернизациями

Вес

143 фунтов

Cons

Первоначальные инвестиции высокая

Цена

$ 99999999999999

.

Купить сейчас

Купить на Amazon

Лучший в целом

Мельничная машина

Grizzly Industrial G0781-4

Pros

Качество промышленного уровня для дома

Вес

167 фунтов

Cons

. Сейчас

Купить на Amazon

Эти станки, обычно называемые мини-фрезерными станками, обеспечивают универсальность и возможности стандартных фрезерных станков, не сильно ударяя по карману.

Мини-фрезерные станки стали бесценным инструментом для профессионалов и любителей, выполняющих частые механические работы. Хотя они по-прежнему столь же универсальны, как и их более крупные собратья, разница видна в размере рабочих нагрузок, с которыми они могут справиться.

Большинство мини-фрезерных станков имеют настольную конструкцию, то есть они устанавливаются на рабочем столе. Возможно, существуют лучшие варианты для интенсивной работы в тяжелых условиях, но они идеально подходят практически для всех домашних проектов. Тем не менее, мини-мельницы различаются по размеру, мощности, весу и цене.

Тем не менее, вы захотите оценить различные мини-заводы на рынке, чтобы найти тот, который соответствует вашим потребностям. Чтобы избавить вас от хлопот, мы оценили множество мини-фрезерных станков, чтобы предоставить вам этот список лучших мини-фрезерных станков, которые можно купить за деньги.

Что делает мини-фрезерный станок?

Фрезерный станок — это механический инструмент, предназначенный для фрезерования или резки материала. Фрезерные станки используют различные режущие инструменты, в том числе сверла, вращающиеся лезвия и абразивы. Режущий инструмент точно регулирует форму твердых деталей, таких как металл или дерево — обычно фрезерный станок работает, удаляя материал с заготовки.

Фрезерные станки используют различные режущие инструменты, в том числе сверла, вращающиеся лезвия и абразивы. Режущий инструмент точно регулирует форму твердых деталей, таких как металл или дерево — обычно фрезерный станок работает, удаляя материал с заготовки.

Сколько стоят мини-фрезерные станки?

Стоимость мини-фрезерных станков варьируется в зависимости от многих факторов, таких как мощность, скорость, гибкость, размер и торговая марка. Стоимость может варьироваться от 2500 до 200 000 долларов +.

На что следует обратить внимание при покупке мини-фрезерного станка

Мини-фрезерный станок может быть дорогостоящим вложением, большинство из которых стоит тысячи долларов.

Таким образом, вы должны быть осторожны при инвестировании, чтобы купить машину, которая соответствует вашим потребностям. Вот что следует учитывать при покупке мини-фрезерного станка.

Размер

Мини-фрезерные станки бывают разных форм и размеров. Крошечная машина может быть экономичной при покупке, но она может не удовлетворить потребности опытного пользователя. Кроме того, крошечная фабрика ограничивает типы проектов, которыми вы можете заниматься, и большинство из них не рассчитаны на длительное время. Тем не менее, если вы ищете фрезерный станок для легких проектов «сделай сам», покупка «зверя» не поможет. Это будет стоить вам дорого, и вы, возможно, никогда не почувствуете весь его потенциал. Имея это в виду, важно учитывать размер вашей мельницы. Большие размеры позволяют работать над самыми разнообразными проектами. Вы также захотите рассмотреть вес. Тяжелые юниты обычно имеют прочную основу, которая помогает повысить вашу точность и точность.

Крошечная машина может быть экономичной при покупке, но она может не удовлетворить потребности опытного пользователя. Кроме того, крошечная фабрика ограничивает типы проектов, которыми вы можете заниматься, и большинство из них не рассчитаны на длительное время. Тем не менее, если вы ищете фрезерный станок для легких проектов «сделай сам», покупка «зверя» не поможет. Это будет стоить вам дорого, и вы, возможно, никогда не почувствуете весь его потенциал. Имея это в виду, важно учитывать размер вашей мельницы. Большие размеры позволяют работать над самыми разнообразными проектами. Вы также захотите рассмотреть вес. Тяжелые юниты обычно имеют прочную основу, которая помогает повысить вашу точность и точность.

Мощность

Это важный фактор, который следует учитывать перед покупкой фрезерного станка. Мощность вашего фрезерного станка будет определять тип проектов, с которыми он может справиться. Например, если вы планируете фрезеровать сталь, вам понадобится мощный станок. Поскольку сталь является прочным материалом, менее мощные машины могут не справиться с ее резкой.

Поскольку сталь является прочным материалом, менее мощные машины могут не справиться с ее резкой.

В этом случае вам понадобится машина с высокой мощностью.

Наоборот, если вы ищете станок для деревообработки, то сверхмощный фрезерный станок вам не нужен. Если ваши проекты предполагают работу с податливыми материалами, будет достаточно мельницы мощностью около 1/8 л.с.

Скорость

Скорость также является важным фактором, который следует учитывать при покупке фрезерного станка.

Обратите внимание, что для разных материалов требуются разные скорости. Точно так же разные фрезерные станки имеют разные диапазоны оборотов. Поэтому вам понадобится станок с переменной скоростью, так как это позволит вам регулировать скорость шпинделя в соответствии с требованиями вашего проекта. Хороший мини-фрезерный станок должен иметь от семи до восьми различных скоростей, чтобы вы могли работать с разными типами материалов.

Вибрация

Вы хотите купить станок с высокой точностью и точностью. Лучшими фрезерными станками являются те, которые работают без вибрации. Чтобы повысить точность, ищите станок с прочным основанием. Чугун считается лучшим материалом для основания минимельницы. Он поглощает вибрации для повышения точности фрезерования и делает станок более долговечным. Это означает, что станок с чугунным основанием более точен и надежен, чем станок с менее прочным материалом.

Лучшими фрезерными станками являются те, которые работают без вибрации. Чтобы повысить точность, ищите станок с прочным основанием. Чугун считается лучшим материалом для основания минимельницы. Он поглощает вибрации для повышения точности фрезерования и делает станок более долговечным. Это означает, что станок с чугунным основанием более точен и надежен, чем станок с менее прочным материалом.

Цена

Несмотря на то, что фрезерные станки стоят дорого, многие из них стоят более 10 000 долларов, существуют доступные варианты на любой бюджет. Например, если вы ищете маршрутизатор для любителей, вы можете получить его всего за 2000 долларов. Но если вы ищете инструмент для обработки сложных крупных деталей, будьте готовы потратить более 200 000 долларов на 4- или 5-осевой станок и фрезерный станок.

6 лучших фрезерных станков 2023 года

Без лишних слов, вот лучшие мини-фрезерные станки для покупки. Мы проанализировали последние данные о настроении клиентов, а также запросили рекомендации у нашего сообщества металлургов:

Jet JMD-18 350018 — мощный фрезерный станок, который также можно использовать как сверлильный станок. JMD 18, идеально подходящий как для проектов по металлу, так и по дереву, является одним из лучших фрезерных станков на рынке.

JMD 18, идеально подходящий как для проектов по металлу, так и по дереву, является одним из лучших фрезерных станков на рынке.

Продукт получил оценку 4,7 звезды на Amazon, и многие пользователи рекомендуют его для использования в тяжелых условиях. Один счастливый клиент, который использовал его для сверления стали, описал его как « инструмент очень хорошего качества » для тяжелых условий эксплуатации. Другой, кто использовал его для фрезерования подъема, описал его как «9».0217 отличный продукт за свои деньги ».

JMD 18 имеет 12 скоростей вращения шпинделя в диапазоне от 15 до 3000 об/мин. Это дает вам гибкость для работы с разными проектами, поскольку для разных материалов требуется разная скорость. Двигатель мощностью 2 л.с. позволяет мельнице выполнять различные типы проектов.

Он также поставляется с просторным рабочим столом размером 31 на 9 дюймов, на котором достаточно места для больших рабочих мест.

Основные характеристики

- Напряжение: 115 вольт

- Сила тока: 24 А

- Скорость: 15–3000 об/мин

- Мощность: 2 л.

с.

с. - Вес: 660 фунтов

- Основные характеристики: усиленные конические роликоподшипники, откидная крышка ремня для более быстрого переключения скоростей, большой рабочий стол, поворот на 360 градусов для повышения точности

Благодаря мощному двигателю и регулируемой скорости Jet JMD-18 отлично подходит для выполнения тяжелых работ. И за 3339 долларов эта мельница стоит дешевле, чем конкуренты, предлагающие аналогичную продукцию.

JET JMD-18 Фрезерно-сверлильный станок с конусом R-8, 1 фаза, 115/230 В (350018)

- Цельная чугунная колонна для дополнительной поддержки

- Поворот головки на 360°

- Ручка быстрого останова и легко читаемая внутренний ограничитель глубины

- Переключатель прямого и обратного хода

- Угловые тиски для сверлильного станка

Независимо от того, хотите ли вы создать прямые мотыги, плоские поверхности, скошенные края или даже контуры поверхности, WEN 33075T выполнит работу быстро и эффективно.

Эта мельница оснащена различными скоростями от 100 до 2000 об/мин, что позволяет выполнять различные проекты. Он также имеет просторный рабочий стол размером 27,6 дюйма на 6,3 дюйма, на котором достаточно места для больших заготовок.

Эта фреза оснащена мощным двигателем на 11 А, который обеспечивает впечатляющую производительность сверления на ¾, а конус R8 позволяет использовать ее с различными сверлильными патронами, цангами и концевыми фрезами. Светодиодный монитор также отображает текущую скорость для максимального контроля и точности.

Основные характеристики

- Регулируемая скорость от 100 до 2000 об/мин

- Конус шпинделя R8

- Цифровой светодиодный дисплей

- Просторный рабочий стол 27,6 x 6,3 дюйма

WEN 33075T — превосходный мини-фрезерный станок для различных домашних работ благодаря своей переменной скорости. А за 2381 доллар машина доступна многим любителям DIY.

WEN 33075T 16-дюймовый настольный фрезерный станок с регулируемой скоростью, 11 А, цифровым считывающим устройством и очень большим фрезерным столом

- Работа с переменной скоростью в диапазоне от 100 до 2000 об/мин, при этом на светодиодном мониторе отображается текущая скорость шпинделя

- Просторный рабочий стол 27,6 на 6,3 дюйма в сочетании с максимальным расстоянием между шпинделем и столом 14,5 дюймов обеспечивает достаточно места для больших заготовок

- Стол перемещается на 19,75 дюйма по оси X и на 6,5 дюйма по оси Y, а передняя бабка перемещается на 9,75 дюйма по оси Z

- Цифровой измеритель глубины DRO по оси Z показывает точное перемещение шпинделя для максимальной точности

- Включает в себя конус шпинделя R8, ход шпинделя 2,75 дюйма, предварительно установленный сверлильный патрон (от 1/32 до 3/4 дюйма), маховики точной настройки, прозрачную защиту патрона, кнопку аварийной остановки, встроенную индикаторы измерения, 15-дюймовый качели, две Т-образные гайки М10-1,5, Т-образные пазы 12 мм и двухлетняя гарантия

SHOP FOX M111 является модернизированной версией M110 и поставляется с целым набором дополнительных функции, которые делают его более простым и приятным в использовании.

Этот фантастический фрезерный станок предназначен для мелких и средних работ, но он также может выполнять более сложные проекты. Во-первых, он предлагает переменную скорость от 100 до 1750 об/мин. Это позволяет работать с широким спектром проектов.

Во-вторых, эта мельница отличается высокой точностью и аккуратностью.

Точность легко достигается благодаря цифровому считыванию и цифровой шкале глубины. Он также имеет быстрое обратное нарезание резьбы, что облегчает нарезание резьбы.

Основные характеристики

- Напряжение: 110 В

- Скорость: 100–1750 об/мин

- Источник питания: проводной электрический

- Вес: 416 фунтов

- Мощность: 1 л.с.

- Особенности: конус шпинделя R8, обратная лента, цифровая индикация и панель управления

SHOP Fox M111 — отличный выбор для начинающих и домашних мастеров, которые часто работают над разными проектами. И за 3699 долларов этот предмет является конкурентоспособным по цене за свои функции.

JET JMD-18PFN — универсальный и недорогой фрезерный станок, идеально подходящий для тяжелой обработки. Эта мельница имеет цельную чугунную колонну для поддержки, которая также помогает уменьшить вибрацию, что приводит к точной чистовой обработке.

Прелесть этой машины в ее гибкости и простоте использования.

Поставляется с поворотным механизмом на 360 градусов, крышкой ремня и удобной защелкой, упрощающей изменение скорости вращения шпинделя. Шпиндель поддерживается усиленными коническими роликоподшипниками, что обеспечивает большую точность и более точную глубину сверления.

Основные характеристики продукта

- Напряжение: 115 вольт

- Мощность: 2 л.с.

- Скорость: 4500 об/мин

- Вес: 740 фунтов

- Особенности: Поворот на 36 градусов, регулируемая твердосплавная торцевая фреза, сверлильный патрон ½ дюйма, оправка патрона, угловые тиски для сверлильного станка

Jet JMD-18PFN лучше всего подходит для тяжелых и сложных проектов. Но за 4319 долларов этот мини-фрезер стоит дороже, чем другие фрезерные станки в своем классе.

Но за 4319 долларов этот мини-фрезер стоит дороже, чем другие фрезерные станки в своем классе.

JET JMD-18PFN Фрезерно-сверлильный станок с подачей вниз, 1 фаза, 230 В (350020)

- Цельная чугунная колонна для дополнительной поддержки

- Поворот головки на 360°

- Ручка быстрого останова и легко читаемый внутренний ограничитель глубины

- Угловые тиски для сверлильного станка

- Переключатель прямого и обратного хода

Если вам нужна более крупная и мощная машина для ваших проектов, Grizzly Industrial G9729-31 вас не разочарует. Благодаря таким замечательным функциям, как два двигателя для дополнительной мощности, магнитный контроллер и переключатель реверса, вы можете быть уверены, что эта мельница рассчитана на высокую мощность и точность.

Жаждете большего рабочего пространства? G9729 имеет массивные 31-дюймовое расстояние между центрами и 16-1/2-дюймовый ход. Это означает, что на этот станок можно легко помещать большие заготовки.

Это означает, что на этот станок можно легко помещать большие заготовки.

Кроме того, он имеет 4-конусный конус. Вы можете переключаться между инструментами за секунду и ускорить свой рабочий процесс. Также имеется 4-позиционная револьверная стойка, которая делает работу с этой фантастической мельницей приятной.

Красота Grizzly G9729-31 проявляется в его скорости. Этот чудовищный станок предлагает шестнадцать скоростей вращения шпинделя мельницы в диапазоне от 120 до 1500 об/мин. Что касается скорости токарного станка, то их семь, от 175 до 1425 об/мин.

Основные характеристики

- Напряжение: 110 В

- Скорость (мельница): 120–1500 об/мин

- Мощность: 1 л.с.

- Вес: 692 фунта

- Особенности: два отдельных двигателя, встроенные тиски, закаленные и отшлифованные направляющие станины, регулируемая фрезерная/сверлильная головка, Т-образные пазы в поперечных салазках

Комбинированный токарный/фрезерный станок Grizzly G9729 — отличный выбор для тех, кто ищет более крупный и мощный станок для более сложных проектов. При цене 2995 долларов эта машина является конкурентоспособной по своим характеристикам.

При цене 2995 долларов эта машина является конкурентоспособной по своим характеристикам.

Grizzly Industrial G9729-31″ Комбинированный токарный/фрезерный станок 3/4 HP

- Переключатель прямого/обратного хода

- Встроенный фрезерный стол с Т-образными пазами

- Два отдельных двигателя

- Силовая продольная подача

- Мощная поперечная подача

2

2

2

Что касается электроинструментов, продукция Grizzly всегда на шаг впереди, а их мини-фрезерный станок G0758 демонстрирует мастерство компании в области фрезерных станков благодаря удобным функциям и конкурентоспособной цене.

Grizzly G0758 оснащен впечатляющими функциями, которые нравятся каждому домашнему мастеру. Разработанный для выполнения всех типов проектов, Grizzly G0758 оснащен мощным двигателем, который позволяет ему работать с любым типом материала, который вы ему подбрасываете.

Эта фреза оснащена регулируемой скоростью от 50 до 2000 об/мин, что идеально подходит для работы с различными типами материалов.

Кроме того, эта мельница имеет один из самых больших столов, что позволяет работать с широким диапазоном размеров рабочего пространства. А благодаря конусу шпинделя R-8 он совместим с различными инструментами.

Технические характеристики изделия

- Напряжение: 110 В

- Скорость: 50–2000 об/мин

- Мощность: ¾ л.с.

- Размер стола: 3-5/8″ x 15-3/4″

- Конус шпинделя: MT#3

- Особенности: ЦИ подъема шпинделя, регулируемая скорость, низкий крутящий момент, шумный двигатель, 3-осевой прецизионный маховик

Grizzly G0758 — отличный продукт для малых и средних проектов. А за 1795 долларов это самый доступный мини-фрезерный станок в нашем обзоре.

Grizzly Industrial G0758-6″ x 20″ 3/4 HP Mill/Drill

Обертка

Вот и все! Наш список лучших мини-фрезерных станков на рынке сегодня!

Пользовались ли вы каким-либо из этих продуктов? Если да, то какой у вас был опыт? Поделитесь с нами в разделе комментариев ниже!

Измельчите собственное зерно — ферма Стони-Крик

Удобно пройтись по проходу для выпечки продуктового магазина и взять мешок муки. Однако по мере того, как цены продолжают расти по всем направлениям, все больше людей ищут навыки, отодвинутые на второй план. Научиться молоть зерно — отличный способ жить более устойчиво и самостоятельно. Это также проще, чем вы думаете!

Однако по мере того, как цены продолжают расти по всем направлениям, все больше людей ищут навыки, отодвинутые на второй план. Научиться молоть зерно — отличный способ жить более устойчиво и самостоятельно. Это также проще, чем вы думаете!

Самые ранние методы измельчения восходят к 6700 г. до н.э. Люди производят различные виды муки на протяжении тысячелетий. Вы также можете сделать это, не выходя из собственного дома. Попрощайтесь с продуктовым магазином и поздоровайтесь со свежим, восхитительным вкусом собственной муки. Когда вы делаете работу самостоятельно, вы можете экспериментировать со вкусами, пробовать новые вещи и добираться до древних зерен, которые вы не можете найти во время обычного похода по магазинам.

Используйте эту статью в качестве руководства для начала работы. Вы получите несколько советов, приемов и идей для собственного помола зерна. В конце концов, вы поймете, что вы тоже можете это сделать!

Чем отличается свежемолотая мука?

Установление реалистичных ожиданий важно, когда вы приобретаете новый навык или меняете способ выполнения дел. Это относится и к фрезерованию. Измельчение может быть простым и более доступным, чем, например, покупка в магазине, но рассмотрите все аспекты, прежде чем погрузиться в процесс. , у вас есть готовая поставка. Однако, если вам нужно купить ингредиенты, затраты возрастут. В некоторых районах есть недорогие ягоды пшеницы. В других местах цены сильно отличаются. Вы можете заплатить менее 2 долларов за фунт ягод пшеницы или ближе к 5 долларам. Это большая разница.

Это относится и к фрезерованию. Измельчение может быть простым и более доступным, чем, например, покупка в магазине, но рассмотрите все аспекты, прежде чем погрузиться в процесс. , у вас есть готовая поставка. Однако, если вам нужно купить ингредиенты, затраты возрастут. В некоторых районах есть недорогие ягоды пшеницы. В других местах цены сильно отличаются. Вы можете заплатить менее 2 долларов за фунт ягод пшеницы или ближе к 5 долларам. Это большая разница.

Другими словами, помол вашего зерна может быть дешевле, чем покупка мешка муки, но нет никаких гарантий. Стоимость сама по себе не должна быть вашей единственной мотивацией для помола, но она, безусловно, может работать в вашу пользу, если у вас есть постоянный и недорогой источник зерна.

Поведение

Если вы привыкли к выпечке и приготовлению пищи из муки из продуктового магазина, ожидайте внести некоторые коррективы для свежемолотой муки. Вот несколько ключевых отличий.

- Впитывающая способность – Свежая мука впитывает больше воды, чем купленная в магазине.

Ожидайте, что вам понадобится немного больше воды для каждого рецепта.

Ожидайте, что вам понадобится немного больше воды для каждого рецепта. - Ферментация. Самостоятельное измельчение муки приводит к более быстрому брожению. Если вы делаете хлеб, это особенно важно. Для этого есть несколько причин. Мука иногда теплая, когда только что из мельницы. Она также не такая консистенция, как покупная мука. Хотя эти вещи не обязательно являются сдерживающими факторами, они означают, что вы должны внимательно следить за своим тестом!

- Срок годности. Если вы храните свежую муку при комнатной температуре, она годна только около трех дней. Однако он замерзает на срок до шести месяцев, поэтому заранее подумайте о способе хранения. Для сравнения, мука из продуктового магазина хранится от трех до восьми месяцев при комнатной температуре.

Экспериментирование

Одним из самых больших преимуществ помола собственного зерна является то, что вы можете экспериментировать! В некоторых продуктовых магазинах продается широкий выбор видов муки, но все, что выходит за рамки стандартных сортов белой или цельнозерновой муки, может быть довольно дорогим. Однако, если вы размалываете сами, вы можете попробовать рожь, лебеду, чечевицу, кукурузу или все, что душе угодно. Вы можете совершать ошибки и находить то, что подходит вам, вашей диете и рецептам, которые вы хотите приготовить.

Однако, если вы размалываете сами, вы можете попробовать рожь, лебеду, чечевицу, кукурузу или все, что душе угодно. Вы можете совершать ошибки и находить то, что подходит вам, вашей диете и рецептам, которые вы хотите приготовить.

Четыре метода помола

Если вы заинтересованы в помоле собственного зерна, вот краткое руководство. Есть несколько способов сделать это, каждый со своими преимуществами и недостатками. Подумайте, сколько первоначальных предварительных инвестиций вы готовы сделать и насколько серьезно вы хотите отнестись к этому начинанию. Измельчение в четыре раза для вкусной буханки хлеба сильно отличается от измельчения в количестве, достаточном для приготовления каждого блюда и рецепта.

Вот наиболее распространенные способы помола муки в домашних условиях. Решите, какой из них вам подходит, и окунитесь в него!

Кофемолка

Кофемолка — отличный, удобный для новичков способ измельчения зерна. Вы можете купить кофемолку по цене от 20 до 30 долларов, сводя к минимуму первоначальные затраты. Конечно, не ожидайте, что вы перемолотите большое количество муки с помощью кофемолки меньшего размера, но это отличный способ все проверить.

Конечно, не ожидайте, что вы перемолотите большое количество муки с помощью кофемолки меньшего размера, но это отличный способ все проверить.

Процесс достаточно прост. Насыпьте выбранные вами пшеничные ягоды или зерна в кофемолку и включите ее (при условии, что это электрическая кофемолка), пока не получите желаемую текстуру. Когда закончите, просейте их, чтобы получилась однородная, готовая к употреблению мука.

Кухонный комбайн

Этот подойдет не всем. Приобретите мощный кухонный комбайн для обработки муки. Не берите тот, который вы используете каждый день, так как лезвия обычно недостаточно прочны. Некоторые кухонные комбайны также производят муку очень грубого помола. Они предназначены для измельчения и нарезки, не обязательно для производства муки тонкого помола. Комбинируйте кухонные комбайны с другими инструментами, такими как блендеры, для получения нужной текстуры, если это все, что у вас есть под рукой.

Блендеры

Как и кофемолки и кухонные комбайны, процесс прост. Добавьте зерна в блендер и включите его. Скорее всего, вам придется использовать высокоскоростную настройку.

Добавьте зерна в блендер и включите его. Скорее всего, вам придется использовать высокоскоростную настройку.

Однако блендеры не должны быть вашим долгосрочным решением для измельчения. Пока они работают, процесс в конечном итоге повредит вашу машину. Иногда приготовить чашку или две из муки — это одно, ищите другие варианты, если хотите приготовить большое количество муки.

Фрезерный станок

Покупка домашнего фрезерного станка является лучшим способом производства муки. Это также самый дорогой вариант в списке. Домашние фрезерные станки обычно стоят около 200 долларов, но могут стоить намного дороже. Если вы серьезно относитесь к помолу и намерены в основном или полностью заменить купленную в магазине муку, это ваш лучший вариант.

Вы можете приобрести фрезерные станки с ручным приводом, электрические мельницы и даже насадки-миксеры, чтобы выполнить работу. Машины для измельчения зерна позволяют получить желаемую текстуру и количество, хотя и по более высокой цене.