Фрезерование на токарном станке: Как токарное фрезерование может повысить эффективность резания

Содержание

Как токарное фрезерование может повысить эффективность резания

Андрей Петрилин – главный инженер в области фрезерного инструмента со сменными пластинами компании Iscar

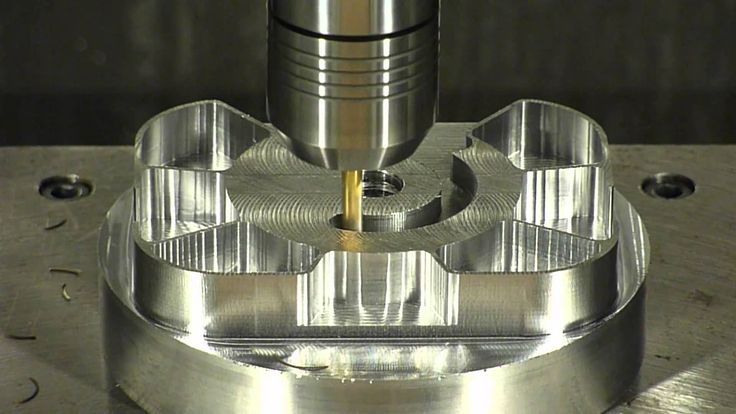

Токарное фрезерование – это процесс резания с помощью фрезерного инструмента при вращении заготовки вокруг своей оси. Данный метод сочетает в себе элементы фрезерной и токарной обработки и имеет множество преимуществ. Но лишь относительно недавно, с появлением современных многоцелевых станков, стало возможным в полной мере раскрыть его потенциал.

В течение многих лет, даже после массового внедрения технологии ЧПУ, производство обрабатывающих центров оставалось традиционным, в то время как специализированные токарные, фрезерные и сверлильные станки непрерывно развивались в своем индивидуальном направлении. Когда на многоцелевых станках уже была успешно внедрена система вращения инструмента – фрезерного и сверлильного, токарные станки все еще продолжали свой путь развития. Стремление повысить производительность за счет сокращения операций установки и перемещения заготовки с одного станка на другой позволило создать головку с приводом вращения инструмента для токарных станков с ЧПУ. Это, в свою очередь, обеспечило возможность токарного фрезерования. При этом современные многоцелевые станки на сегодняшний день имеют дополнительные оси движения головки, передовые системы управления и обновленное программное обеспечение, что позволяет выполнять большинство операций за одну установку.

Это, в свою очередь, обеспечило возможность токарного фрезерования. При этом современные многоцелевые станки на сегодняшний день имеют дополнительные оси движения головки, передовые системы управления и обновленное программное обеспечение, что позволяет выполнять большинство операций за одну установку.

Токарное фрезерование может быть двух видов: периферийное, когда оси заготовки и резца расположены параллельно, и торцевое, при котором эти оси пересекаются. Периферийное фрезерование аналогично фрезерованию методом винтовой интерполяции и может осуществляться на наружной и внутренней поверхности тел вращения, в то время как при торцевом фрезеровании обрабатывается только наружная часть. Хотя токарное фрезерование очень схоже с обычным точением (поскольку оно представляет собой точение вращающейся фрезой), эти процессы имеют ряд существенных отличий. Скорость резания при токарном фрезеровании определяется окружной скоростью фрезы, а не скоростью вращения заготовки, как при точении. Вращение заготовки зависит от подачи.

Вращение заготовки зависит от подачи.

Так в чем же основное преимущество метода токарного фрезерования и где он применяется? Прежде всего, при обработке сложных корпусных заготовок, содержащих различные канавки, углубления и т. д. Традиционно такие детали обрабатываются прерывистым точением, которое сопровождается нежелательной ударной нагрузкой и не обеспечивает высокого качества поверхности, вызывая при этом преждевременный износ инструмента. Все эти недостатки отсутствуют при токарном фрезеровании благодаря использованию фрезы, предназначенной специально для прерывистого резания с циклической нагрузкой.

При обработке материалов может образовываться длинная стружка. При обычном точении удаление стружки затруднено, и подобрать подходящую геометрию стружколома – непростая задача. Фреза, используемая при токарном фрезеровании, производит короткую стружку, легко поддающуюся удалению.

Возьмем, например, процесс обработки несимметричных компонентов, таких как коленчатые и распределительные валы. В результате неравномерного распределения массы некоторых участков (например, коренной шейки коленчатого вала или эксцентрикового кулачка) при точении возникают несбалансированные нагрузки, что отрицательно влияет на производительность. Данный негативный эффект легко устраняется при токарном фрезеровании благодаря малой окружной скорости заготовки.

В результате неравномерного распределения массы некоторых участков (например, коренной шейки коленчатого вала или эксцентрикового кулачка) при точении возникают несбалансированные нагрузки, что отрицательно влияет на производительность. Данный негативный эффект легко устраняется при токарном фрезеровании благодаря малой окружной скорости заготовки.

Также этот способ подходит для обработки тяжелых деталей. Частота их вращения, определяющая скорость резания при точении, связана с ограничениями главного привода станка. Если привод не позволяет вращать тяжелые детали с нужной скоростью, скорость резания тоже значительно снижается, что сказывается на производительности станка. Токарное фрезерование позволяет эффективно справляться с данными трудностями.

Между тем, для продуктивной обработки методом токарного фрезерования необходимо правильно расположить резец по отношению к заготовке, выбрать правильную геометрию пластины и траекторию инструмента. Расположение режущего инструмента, в свою очередь, определяет точность формы детали, выбор геометрии пластины и качество обработки поверхности. Как правило, окончательный профиль детали формируется устанавливаемой на фрезе зачистной пластиной (например, с геометрией Wiper). Вопросы применения токарного фрезерования, подбора инструмента и определения параметров резания требуют глубокого анализа в каждом конкретном случае.

Как правило, окончательный профиль детали формируется устанавливаемой на фрезе зачистной пластиной (например, с геометрией Wiper). Вопросы применения токарного фрезерования, подбора инструмента и определения параметров резания требуют глубокого анализа в каждом конкретном случае.

Метод токарного фрезерования позволяет решать сложные производственные задачи, существенно повышая при этом эффективность работы. Применение данной относительно новой и перспективной технологии в сочетании с современным оборудованием и правильно подобранными инструментами – залог неизменно высокой производительности.

Источник материала: перевод статьи

Turn-milling benefits,

SMT

Автор статьи-оригинала:

Андрей Петрилин

(Andrei Petrilin)

Об авторе:

Андрей Петрилин – главный инженер в области фрезерного инструмента со сменными пластинами компании Iscar, расположенной в г. Тефен, Израиль.

Как устроен токарно-фрезерный станок? — полезная информация Токарно фрезерные станки

Комбинированное устройство токарно-фрезерных станков лучше рассматривать по модульно. От токарного станка в данном оборудовании присутствуют:

От токарного станка в данном оборудовании присутствуют:

- жесткая и тяжелая станина, на которой установлены все компоненты оборудования;

- шпиндель для установки заготовки или оснастки;

- суппорт;

- держатель для резцов;

- задняя бабка.

В вертикальной плоскости расположена фрезерная часть станка. Двигатель данной части располагается отдельно или на токарном суппорте. К двигателю подключается вращающийся шпиндель для фиксации в нем рабочей оснастки: фрез, сверл, метчиков для нарезки резьбы. При работе с основным суппортом фрезы могут быть наборными или с использованием твердосплавных пластин. С использованием второго суппорта фрезерной части можно задействовать и другие виды фрез: торцевые, цилиндрические, концевые и дисковые.

Использование модуля автоматизации ЧПУ позволяет сделать обработку заготовки полностью автономной, оператор только фиксирует заготовку на станке и запускает программу работы.

Комментарии и вопросы:

Комментариев пока нет, но ваш может быть первым.

Разметить комментарий или вопрос

Связанные товары

Код товара: 35601

353 012 p

Нет в наличии

Комбинированный токарный станок SKF-800

Ø обработки над станиной 420

Ø обработки над супортом 290

РМЦ750

Ø отверстия шпинделя 28

Макс. обороты 1360

Мощность 0.55 кВт

Напряжение380В

Масса249 кг

Код товара: 52297

В наличии 7 шт.

Настольный токарно-фрезерный станок METAL MASTER MML 2870M

Ø обработки над станиной 280

Ø обработки над супортом 170

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2500

Мощность 0.85 кВт

Напряжение220В

Масса202 кг

Код товара: 48500

В наличии 2 шт.

Настольный токарно-фрезерный станок METAL MASTER MML 250×500 MV (MML 2550 MV)

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ500

Ø отверстия шпинделя 21

Макс. обороты 2000

обороты 2000

Мощность 1.10 кВт

Напряжение220В

Масса228 кг

Код товара: 57367

Токарно-фрезерный станок CORMAK FALKON X

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 1800

Напряжение220В

Масса235 кг

Код товара: 52296

Нет в наличии

Настольный токарно-фрезерный станок METAL MASTER MML 2550MV

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ550

Ø отверстия шпинделя 26

Макс. обороты 2000

Мощность 0.75 кВт

Напряжение220В

Масса120 кг

Код товара: 57366

Токарно-фрезерный станок CORMAK AT320

Ø обработки над станиной 320

Ø обработки над супортом 210

РМЦ750

Ø отверстия шпинделя 38

Макс. обороты 1900

Мощность 1.10 кВт

Напряжение220В

Масса390 кг

Код товара: 52298

Нет в наличии

Настольный токарно-фрезерный станок METAL MASTER MML 2870MV

Ø обработки над станиной 280

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2500

обороты 2500

Мощность 1.50 кВт

Напряжение220В

Масса205 кг

Код товара: 39920

Нет в наличии

Настольный токарно-фрезерный станок JET BD-10DMA

Ø обработки над станиной 250

Ø обработки над супортом 140

РМЦ555

Ø отверстия шпинделя 20

Макс. обороты 200

Мощность 0.70 кВт

Напряжение220В

Масса181 кг

Код товара: 34670

В наличии 8 шт.

Настольный токарно-фрезерный станок METAL MASTER MML 2870 M

Ø обработки над станиной 280

Ø обработки над супортом 170

РМЦ700

Ø отверстия шпинделя 26

Макс. обороты 2000

Мощность 0.85 кВт

Напряжение220В

Масса303 кг

Код товара: 34668

В наличии 2 шт.

Настольный токарно-фрезерный станок METAL MASTER MML250X550M

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ550

Ø отверстия шпинделя 21

Макс. обороты 2000

обороты 2000

Мощность 0.85 кВт

Напряжение220В

Масса228 кг

Код товара: 50274

Комбинированный токарно-фрезерный станок Витязь 1М925В

Ø обработки над станиной 250

РМЦ500

Ø отверстия шпинделя 21

Макс. обороты 2500

Мощность 0.85 кВт

Напряжение220В

Код товара: 52295

В наличии 12 шт.

Настольный токарно-фрезерный станок METAL MASTER MML 2550M

Ø обработки над станиной 250

Ø обработки над супортом 150

РМЦ550

Ø отверстия шпинделя 26

Макс. обороты 2000

Мощность 0.75 кВт

Напряжение220В

Масса120 кг

Комплексная модернизация фрезерования — Модернизация металлорежущих станков

Комплексная модернизация фрезерования

Категория:

Модернизация металлорежущих станков

Комплексная модернизация фрезерования

В ряде случаев после проведения комплексной модернизации-па токарных станках можно успешно выполнять различные фрезерные операции. При этом нередко токарный станок не теряет своего основного назначения, а только приобретает новые технологические возможности. Таково фрезерование шпоночных пазов и шлицев. Несмотря на свою простоту, эти операции представляют известные трудности, особенно при обработке пазов на длинных и тяжелых валах. Не всегда на заводах есть специальные шпоночные станки с удлиненными подставками и точными установочными механизмами. Ось шпоночной канавки должна точно совпадать с диаметральной осью вала. Многих затруднений можно избежать, дополняя токарные станки специальными фрезерными головками. Их применение значительно повышает точность обработки и экономит штучное время на 15—20%.

При этом нередко токарный станок не теряет своего основного назначения, а только приобретает новые технологические возможности. Таково фрезерование шпоночных пазов и шлицев. Несмотря на свою простоту, эти операции представляют известные трудности, особенно при обработке пазов на длинных и тяжелых валах. Не всегда на заводах есть специальные шпоночные станки с удлиненными подставками и точными установочными механизмами. Ось шпоночной канавки должна точно совпадать с диаметральной осью вала. Многих затруднений можно избежать, дополняя токарные станки специальными фрезерными головками. Их применение значительно повышает точность обработки и экономит штучное время на 15—20%.

Рис. 1. Фрезерозание шпоночного паза на комплексно модернизированном токарном станке.

Особенно целесообразно оснащать шпоночно-фрезерными головками крупные токарные станки. Как показал опыт ряда турбинных заводов, в этом случае отпадает необходимость в ручной разметке пазов и их последующей обработке на специальных фрезерных или расточных станках при длительной переустановке и выверке крупногабаритных и тяжелых валов.

Рис. 2. Устройство для фрезерования торцовых шлицев на токарном станке.

На рис. 1 показано получение продольных шпоночных пазов на модернизированном токарном станке тяжелого типа. Справа на поперечных салазках станка смонтирована перемещающаяся фрезерная головка с индивидуальным электродвигателем. Схема фрезерования показана отдельно.

Токарный станок после модернизации обогатился новыми технологическими возможностями: после обточки шеек вала с одной установки можно производить фрезерование пазов или канавок.

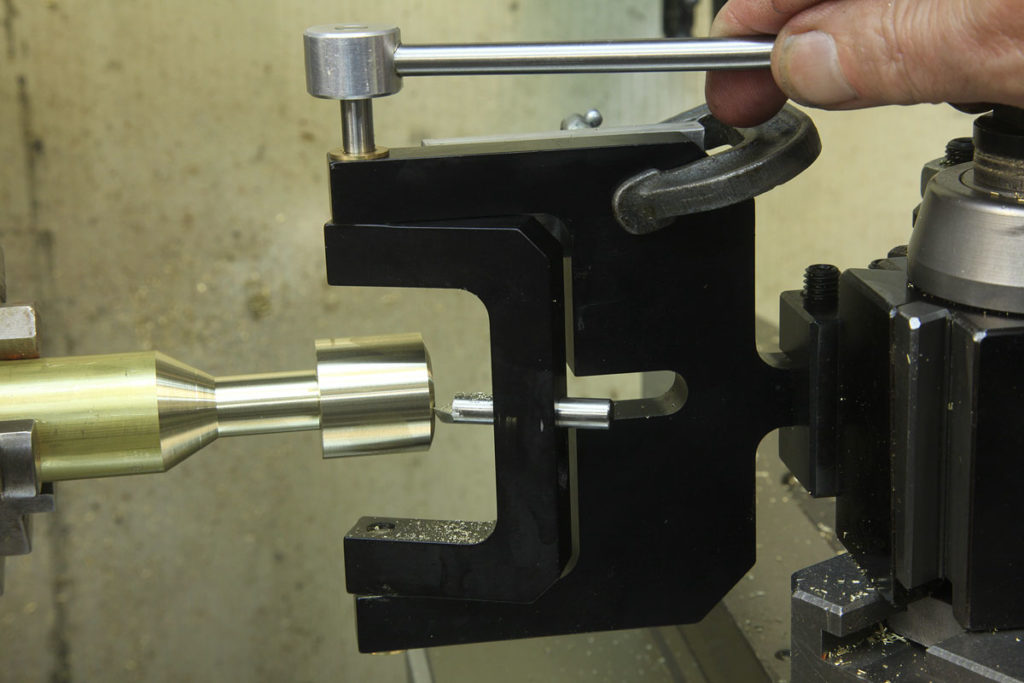

Не снимая изделия с токарного станка, можно также профрезеровать и шлицы. Для этой цели служит изображенная на рис. 2 специальная фрезерная головка, устанавливаемая с помощью переходной втулки в пиноль задней бабки токарного станка или в гнездо револьверной головки револьверного станка типа 1336М. Она может быть применена также на одношпиндельных автоматах модели 1125 и 1А136.

Устройство и работа шлицефрезерной головки таковы: при вращении детали (изображена пунктиром) от зажимной цанги при помощи поводкового пальца, установленного в прорези цанги, вращение передается шпинделю фрезерной головки. На поперечном гайке головки установлена малая коническая шестерня. Обкатываясь по неподвижной шестерне, она заставляет вращаться валик с закрепленной на нем дисковой фрезой. При продольной подаче фрезы происходит фрезерование торцового шлица на головке винта.

На поперечном гайке головки установлена малая коническая шестерня. Обкатываясь по неподвижной шестерне, она заставляет вращаться валик с закрепленной на нем дисковой фрезой. При продольной подаче фрезы происходит фрезерование торцового шлица на головке винта.

Рис. 3. Комплексная модернизация системы СИП для фрезерования профиля турбинных лопаток на токарном станке.

Дополнив токарные станки фрезерными устройствами с различными системами копирования (по жесткому шаблону, со следящими механизмами или с цифровым программным управлением), на них можно успешно осуществлять обработку деталей со сложными пространственными поверхностями.

На рис. 3 показана схема фрезерования профилей турбинных лопаток на модернизированном токарном станке. Копирное приспособление установлено вместо верхнего суппорта станка. Следящий ролик касается фасонной поверхности объемного копира, находящегося в одном приспособлении с фрезеруемой заготовкой. При вращении шпинделя станка начинают вращаться жестко связанные с ним объемный копир и обрабатываемая заготовка. Благодаря своей криволинейной поверхности копир через следящий ролик заставляет поворачиваться вокруг своей оси качалку, а вместе с ней и фрезу, получающую вращение от индивидуального электродвигателя через редуктор и две клино-ременные передачи.

Благодаря своей криволинейной поверхности копир через следящий ролик заставляет поворачиваться вокруг своей оси качалку, а вместе с ней и фрезу, получающую вращение от индивидуального электродвигателя через редуктор и две клино-ременные передачи.

Таким образом, копириые движения осуществляются вследствие качания фрезерного приспособления вокруг отнесенной назад оси. Заготовка 8 закреплена в специальном приспособлении и поджата удлиненным центром задней бабки. Процесс обработки происходит при вращении заготовки от шпинделя станка, качании фрезы от копирного устройства, вращении ее от индивидуального электродвигателя и продольной подаче на самоходе. Врезание фрезы в заготовку осуществляется от винта, воздействующего через рычаг на собачку качалки. Проведенная модернизация системы СИП позволяет фрезеровать все сечение профиля одновременно. Обработка ведется узкой строчкой размером 0,6—I мм на один оборот лопатки дисковой фрезой, заточенной по радиусу или одним так называемым летучим резцом.

Рис. 4. Фрезерование на токарном станке с программным управлением

Значительно точнее и производительнее можно производить обработку сложных пространственных поверхностей на токарном станке фрезерной головкой, оснащенной программным управлением. Фирма «Бендикс» в США разработала систему программного управления фрезерной головки для получения сложных профильных поверхностей на универсальных токарных станках. Заготовка обрабатываемой детали, закрепленная в патроне и поддерживаемая центром задней бабки, получает вращение от шпинделя станка. Фрезерная головка размещена на суппорте станка и в процессе обработки движется вместе с ним в сторону передней бабки. Фасонная поверхность на вращающейся детали образуется за счет непрерывного изменения поперечных подач при постоянной продольной подаче фрезерной головки. С этой целью в считывающий механизм программного управления закладывается перфорированная лента, на которой в закодированном виде нанесены изменения Д2, Д3 и т. д. величин радиусов-векторов сечения детали.

Возникающие при считывании ленты командные импульсы взаимодействуют с импульсами от сельсинов обратной связи и включают через электродвигатель винт поперечной подачи фрезерной головки. Вследствие этого фреза с различной скоростью то приближается, то удаляется от центра вращающейся заготовки, обеспечивая автоматическую обработку поверхности заданного профиля.

Реклама:

Читать далее:

Прорезка торцовых пазов

Статьи по теме:

- Точение многогранников

- Технико-экономическая эффективность автоматической линии

- Автоматизация контрольной операции

- Автоматизация бесцентрового шлифования

- Автоматизация чистовой обточки

Общие — Архив | токарно-фрезерная приставка — хорошо? Плохо? | Практик-механик

Пирс Батлер

Горячекатаный

#1

Я рассматриваю возможность покупки или изготовления токарно-фрезерного приспособления. Я хотел бы фрезеровать некоторые валы для шпоночных пазов и тому подобного. Валы не больше 1 дюйма в диаметре. Это пустая трата времени и денег или что-то разумное? В идеале была бы предпочтительнее небольшая мельница, но мне действительно не хватает места в магазине.

Джим Розен

Алмаз

#2

Работают нормально. Имейте в виду, что вы будете выполнять гораздо более легкие пропилы с более медленной скоростью

, чем на фрезерном станке. Если вы готовы торговать своим временем таким образом,

Если вы готовы торговать своим временем таким образом,

именно для этого и предназначена фрезерная насадка.

Имеет значение и то, к какому токарному станку они крепятся. Больше = лучше.

9-дюймовый южный изгиб — это миниум начального уровня.

Jim

JST

Алмаз

#3

шпоночные канавки, для которых они подходят.

Если бы вы захотели добыть какой-нибудь настоящий материал, вы бы всегда были там со сталью. Алюминий На самом деле, я сделал серьезную фрезеровку, используя Palmgren

Тип S-B / Atlas, вероятно, намного лучше, чем Palmgren. У меня последний, и если вы его приобретете, то советую сразу вставить съемное отверстие под конусный штифт, чтобы регулировка наклона держалась строго горизонтально……

У меня последний, и если вы его приобретете, то советую сразу вставить съемное отверстие под конусный штифт, чтобы регулировка наклона держалась строго горизонтально……

Иначе может отпустить неизбежная вибрация. Это «крайне нежелательно»… Не спрашивайте меня, откуда я это знаю.

Майк Бердик

Чугун

#4

Если вы можете избежать этого, не держите биту в патроне… подвиньте цангу ближе — это будет иметь большое значение.

Джереми

Горячекатаный

#5

Единственное, для чего я использовал фрезерную насадку, это зажать кусок алюминиевого стержня, чтобы сузить конец, а затем просверлить три отверстия на поверхности, расположенные на равном расстоянии друг от друга и перпендикулярно суженной поверхности. Работал нормально, но не могу себе представить фрезерование с ним (хотя у меня для этого есть фреза/дрель).

Унка Джордж

Алюминий

#6

Фрезерование на токарном станке

Насадки работают нормально, пока вы выполняете легкие резы.

Самая важная деталь — это то, как вы держите фрезу. Никогда не используйте сверлильный патрон, так как он не рассчитан на боковые нагрузки. Получите один из многих держателей концевых фрез с лентой Морзе с резьбовым хвостовиком. Скорее всего, вам также понадобится переходник для переходника шпинделя к концевой фрезе, поскольку они обычно имеют конус Морзе № 2 или № 3, а конусы шпинделя больше. Используйте кусок нити с большой шайбой для тяги.

Большая часть поставляемых станков поставляется, но для примера см.

http://www.use-enco.com/CGI/INPDFF?PMPAGE=447&PARTPG=INLMK32

Скорее всего, вам потребуется отрезать конец переходника на конус Морзе.

например см.

http://www.use-enco.com/CGI/INSRIT?PMAKA=214-8025&PMPXNO=946616&PARTPG=INLMK32

Это позволяет быстро менять концевые фрезы. Вы также можете установить 4-кулачковый патрон или изготовить держатель для крепления к лицевой панели, но это требует времени для установки, а замена концевых фрез может быть болезненной.

Обратите внимание, что вам потребуются концевые фрезы с плоскостью «Weldon» для установочного винта [вы можете заточить сами]

Сэкономьте себе кучу времени и потраченных сил/денег и купите «Фрезерные операции на токарном станке» от Tubal Cain ISBN 0-85242-840-5 c20 долларов США.

Несколько источников в США, но см.

http://www.amazon.com/Milling-Opera…05/ref=sr_11_1?ie=UTF8&qid=12135

&sr=11-1

Сообщите группе, как вы разбираетесь.

[электронная почта защищена]

Нержавеющая сталь

#7

На самом деле некоторые фрезерные приспособления могут выдерживать довольно сильные пропилы. Испытание правительства США для VersaMil ТРЕБУЕТ, чтобы он сделал вырез шириной 3/4 дюйма и глубиной 3/8 в валу на токарном станке, вырезав двадцать дюймов шпоночного паза за двадцать минут. Использование зубчатой фрезы — НЕ ПРОБЛЕМА.

Испытание правительства США для VersaMil ТРЕБУЕТ, чтобы он сделал вырез шириной 3/4 дюйма и глубиной 3/8 в валу на токарном станке, вырезав двадцать дюймов шпоночного паза за двадцать минут. Использование зубчатой фрезы — НЕ ПРОБЛЕМА.

Случайному пользователю VersaMil может и не подойти, но фрезерные головки VersaMil и Master используются во всем мире для нарезания шпонок, плоских поверхностей и выполнения всех видов фрезерных работ на токарных станках. МНОГИЕ верфи фрезеруют валы на своих токарных станках просто потому, что это проще, чем пытаться настроить вал на мельнице. С VersaMil или Master LAthe Convertor ваша концевая фреза удерживается в настоящей фрезерной головке. www.versamil.com

Майк72

Горячекатаный

#8

Если вам нужно только фрезерное приспособление для нарезания прямых шпоночных пазов, вы можете вместо этого изготовить составной v-образный блок с v на центральной линии токарного станка (>). Очень прост в настройке, так как вам нужно только выровнять вал (зажатый в >) перпендикулярно станине токарного станка.

JST

Алмаз

#9

Yo….. Брайан……….

2 балла……оба вам известны

мы имеем в виду, что РЕЗАК едет на тележке …… вместо РАБОТЫ.

2) Минимальный размер машины для использования Versa-Mil немного больше (и, следовательно, более жесткий), чем типичный размер S-B, который будет иметь фрезерную насадку. …. В основном это не более 10 дюймов, и Я сомневаюсь, что Versa-mil будет действительно полезно работать на машине меньше, чем 14 дюймов или около того, даже если она «подойдет» к машине меньшего размера. Не так?

…. В основном это не более 10 дюймов, и Я сомневаюсь, что Versa-mil будет действительно полезно работать на машине меньше, чем 14 дюймов или около того, даже если она «подойдет» к машине меньшего размера. Не так?

дшульберт

Алюминий

#10

http://www.amazon.com/Milling-Opera…=sr_1_1?ie=UTF8&s=books&qid=1213631564&sr=1-1

В журнале HSM в 90-х годах в трех или около того выпусках журнала была статья о строительстве фрезерная приставка. Я полагаю, что литейный цех, который отлил основу, может все еще иметь образец. Они брали около 75 долларов за кастинг несколько лет назад. Кроме того, в то же время в HSM была опубликована статья по нескольким проблемам об улучшениях фрезерной насадки Palmgren.

[электронная почта защищена]

Нержавеющая сталь

#11

Хотя эта ветка превратилась в обсуждение фрезерных насадок, используемых путем размещения фрезы в шпинделе токарного станка, исходный пост просто спрашивал о том, хороши или плохи фрезерные насадки. VersaMil — это фрезерная насадка для токарного станка. Самая маленькая фрезерная головка VersaMil использует инструмент с конусом Морзе № 2 и подходит для использования на небольшом токарном станке. ОДНАКО, вы не можете делать работу высокого качества на низкокачественных машинах. Если токарный станок не очень прочный, вам не удастся на нем фрезеровать – с VersaMil ИЛИ фрезерной насадкой.

Настоящая проблема при фрезеровании на токарном станке заключается в том, что седло не предназначено для приложения к нему нагрузок, которые могут ПОДНИМАТЬ седло. Из-за сил резания в токарном станке седло ВСЕГДА прижимается к станине станка. Фрезерование не всегда заставляет седло опускаться, поэтому вы получаете болтовню и паршивую отделку. НЕКОТОРЫЕ токарные станки, такие как Monarch 10EE, на самом деле имеют подшипники в нижней части седла, которые удерживают седло от подъема. Эти токарные станки НАМНОГО больше подходят для использования с фрезерной насадкой. Так что, к сожалению, в хобби домовладельца различные токарные станки, фрезерование может быть неприятной задачей.

Я понимаю, что о покупке нового Versamil не может быть и речи для большинства машинистов-любителей. ОДНАКО, существует множество ИСПОЛЬЗУЕМЫХ VersaMils, которые находятся в ценовом диапазоне серьезного домашнего мастера. Это просто еще один доступный вариант для выполнения работы на минимальном пространстве. Я регулярно получаю сообщения о том, что небольшие наборы VersaMil доступны менее чем за 1000 долларов. Армия использовала буквально тысячи таких наборов за последние пятьдесят лет, и большинство их избыточных наборов — это меньший размер № 31 с конусом Морзе номер два. Учитывая все навесное оборудование, это настоящая выгода для небольшого магазина.

Я регулярно получаю сообщения о том, что небольшие наборы VersaMil доступны менее чем за 1000 долларов. Армия использовала буквально тысячи таких наборов за последние пятьдесят лет, и большинство их избыточных наборов — это меньший размер № 31 с конусом Морзе номер два. Учитывая все навесное оборудование, это настоящая выгода для небольшого магазина.

JST

Алмаз

#12

Качели какого размера «полезно» подходят для небольшого устройства?

Парочка, которую я видел, была очень большой единицей…..

И хотя маленький S_B или Logan и т. д., скорее всего, не кандидаты, 10-дюймовый Sheldon или 11-дюймовый Rockwell достаточно крепок для чего угодно. .. … Таким образом, доступны машины меньших размеров, которые достаточно прочны, если навесное оборудование подходит.

.. … Таким образом, доступны машины меньших размеров, которые достаточно прочны, если навесное оборудование подходит.

[электронная почта защищена]

Нержавеющая сталь

№13

Модель Versamil #31 имеет квадратное основание в четыре дюйма и вместе с двигателем весит около 60 фунтов. Это будет хорошо работать на 10-дюймовом токарном станке и больше. Опять же, более тяжелые станки такого размера будут работать лучше, чем GRIZZLY. Логаны, Шелдон, Роквелл — все они гораздо лучше подходят для фрезерования, чем Атлас. Факт в том, что я бы сказал, что фрезерование на Atlas было бы уроком разочарования. № 32 со шпинделем Морзе № 3 отлично работает на моем Monarch 10EE. Их качели всего двенадцать дюймов, но при весе в 3500 фунтов они чертовски крепкие!

№ 32 со шпинделем Морзе № 3 отлично работает на моем Monarch 10EE. Их качели всего двенадцать дюймов, но при весе в 3500 фунтов они чертовски крепкие!

Прямо сейчас у меня есть на складе очень большая установка с квадратным основанием в пятнадцать дюймов, двигателем мощностью 10 лошадиных сил, приводящим в движение шпиндель с конусом в пятьдесят. Весит больше, чем большинство маленьких токарных станков, полторы тысячи фунтов. Я не знаю, стал бы я использовать его даже на моем 32-дюймовом свинге Axelson весом 20 000 фунтов!

Пирс Батлер

Горячекатаный

№14

Брайан,

Думаю, о Versamill не может быть и речи. Хотя я считаю себя серьезным любителем, я не НАСТОЛЬКО серьезен.

Хотя я считаю себя серьезным любителем, я не НАСТОЛЬКО серьезен.

JST

Алмаз

№15

Вычеркните Logan из списка... возможно, для этого он ХУЖЕ, чем Atlas, из-за того, что нет другого способа установить насадку, кроме как на компаунде… что делает МНОГО потенциальных помоев и игр…..

S_B и даже Атлас снимаешь компаунд и надеваешь насадку.. Гораздо лучше система, в несколько раз меньше интерфейсов.

Ничего из вышеперечисленного вряд ли будет хорошо работать с полсотни фрез на компаунде. Если бы вы сняли его и установили прямо на крестовину с Т-образным пазом, это могло бы работать очень хорошо. У меня есть такая крестовина для Логана, и это был бы один из способов, если бы вам просто нужна была фрезерная насадка.

в целом, я бы посоветовал мельницу…… никакая фрезерная насадка не подходит……. Вам нужен довольно маленький городок, чтобы сделать его экономичным в универсальной ремонтной мастерской. ….. время-деньги, а приставка потратит их впустую.

Насадка Палмгрен на Логан…..

Маховик на палмгрен вертикальный не оригинал, который меньше. Кроме того, небольшой стержень, удерживающий навесное оборудование немного дальше от компаунда, потому что в противном случае вертикальная направляющая ударяется о предмет

.

Рик Хэнд

Горячекатаный

№16

У меня есть фрезерная насадка Palmgren и Globe. Сайт Великобритании показывает глобус, я верю. Он имеет вертикальную направляющую «Тяжелый для размера токарного станка», которая соединяется с станиной токарного станка, чтобы дать вам ось Z (?). Это было лучше, чем Palmgren на 10-дюймовом Logan, который у нас был. У нас на работе есть тяжелая десятка SB, которая находится в очень хорошем состоянии, и она работает с Palmgren намного лучше, чем Atlas (12-дюймовый Craftsman) или 10-дюймовый Logan, который у меня был. .Хотя эти приспособления открыли для меня новые горизонты, я очень благодарен за то, что у меня есть фрезерный станок, хотя и менее желанный.

На самом деле, эти приспособления заставили меня хотеть фрезерный станок еще сильнее!Тем не менее, вы можете успешно фрезеровать на токарном станке, будучи пациент

Рик

гвилсон

Алмаз

# 17

Не в обиду Versamill, но цена меня действительно отталкивает. К тому времени, когда вы купите насадку и несколько дополнений, вы могли бы купить полноразмерную мельницу. Я уверен, что они найдут свое место в таких местах, как корабли и т. д., где пространство в большом почете. У оригинальных юнитов, которые я видел, обычно не хватает кусков в их круглых Т-образных слотах. Новую еще не видел.

Пирс Батлер

Горячекатаный

# 18

Насадки работают нормально, пока вы делаете легкие порезы.Самая важная деталь — это то, как вы держите фрезу. Никогда не используйте сверлильный патрон, так как он не рассчитан на боковые нагрузки. Получите один из многих держателей концевых фрез с конусом Морзе с резьбовым хвостовиком.

Нажмите, чтобы развернуть…

Можно ли использовать цангу для удержания концевой фрезы вместо держателя фрезы MT?

Джим Розен

Алмаз

# 19

Так я их запускал, концевые фрезы в цанге (3С). Помните, что вы не будете

вы будете перемещать большое количество материала с помощью этих насадок, вы будете сильно давить, если

вы сделаете рез в десять тысяч футов шириной в полдюйма.Концевые фрезы в принципе могут высасываться из цанг, но прежде чем это произойдет, вы собьете фрезерную насадку

с поперечных салазок.Джим

Иоганн Онезорг

Горячекатаный

#20

Hy,

см.здесь:

http://www.sc-c.com/metallathe/MLA-5.html

Полностью из чугуна. Я бы убил за него, но этот материал слишком тяжелый, чтобы тащить его домой в Германию…

Ура,

Иоганн

Общий | Фрезерование на токарном станке | Практик-механик

куксул08

Алюминий

#1

Я постараюсь сделать это кратко и лаконично, чтобы привлечь ваше внимание

У меня есть токарный станок KBC 12×36, который я хочу переоборудовать для ручного фрезерования. Я никогда раньше не занимался фрезерованием дома (только на работе или в школе), поэтому у меня пока нет специальных инструментов для фрезерования.

План состоит в том, чтобы наклонить компаунд на угловой пластине и прикрепить небольшие (2-3 дюйма) тиски туда, где находится резцедержатель.

Итак, теперь у меня есть следующие вопросы:

1. Угловая пластина — какие-либо конкретные рекомендации?Та, что показана на модели, имеет размер 8x8x8 без ребер, что позволит точно центрировать компаунд, но немного выступает за поперечный салазок. Глядя на несколько, которые стоят около 50-60 долларов.2. Тиски — опять есть предложения? В первую очередь я смотрел на «тиски для прецизионных инструментов», но неуклюжесть безвинтового механизма и отсутствие вариантов крепления заставили меня отвернуться. Я искал что-то вроде этого: LittleMachineShop.com — тиски, 3-дюймовая прецизионная фрезеровка подделки Kurt Ang-Lock, которую можно купить за 70-120 долларов. Я хотел бы услышать от любого, кто имеет опыт работы с одним из них, особенно в отношении подъема челюсти, силы зажима и общего качества

3. Наконец, для начала мне понадобятся концевые фрезы общего назначения.

Со временем я куплю больше специальных инструментов. Я смотрю на Atrax твердосплавные концевые фрезы марки Enco с 3 канавками — диаметры 1/8″ и 3/8″.0007

У меня ограниченный бюджет, но я уверен, что стоит потратить больше на инструмент, который я смогу хранить и использовать долгое время. Заранее благодарю за любой совет! До сих пор этот форум был отличным ресурсом.

Металлорез

Титан

#2

Получите угловую пластину с ребрами или, по крайней мере, удвоенную толщину ноги, указанную на чертеже САПР.

Самая слабая часть системы находится в районе поперечного борта.

Большие подшипники шпинделя будут хорошо поддерживать резку.

Концевые фрезы с тремя канавками хороши. Выбирайте малую глубину резания, и ваши инструменты будут хорошо держаться.

Неглубокий означает, что не более 1/2 диаметра фрезы для алюминия и до 1/4 диаметра для стали. Начните с этого и постепенно переходите к большей глубине, если машина не становится «ворчливой».

С уважением,

Стэн-

смешанный

Чугун

#3

Вам нужно будет предусмотреть регулировку по вертикали, чтобы извлечь из этого реальную пользу. На протяжении многих лет было продано множество приспособлений для токарно-фрезерных станков различными компаниями или изготовлено в домашних условиях.

Вот прочный дизайн:

Фрезерование тестовых образцов, отлично работает с легкими резами. фото — Фотографии Жана Де Розье на pbase.com

Деннис

Давид Утиджян

Титан

#4

За гораздо меньшие деньги, чем вы вложите в свой проект, вы можете купить фрезерную насадку для своего токарного станка. Пальмгрен делал несколько разных моделей (150 и 250). Модель 250 Пальмгрен подойдет для вашего токарного станка. Хорошая вещь в том, чтобы купить его готовым, это то, что поперечные оси уже проиндексированы до 0,001 дюйма, и большинство ошибок были устранены в дизайне.

0007

MLA Tools также представляет собой очень хороший комплект для фрезерной насадки. Конечно, вам понадобится доступ к мельнице, чтобы сделать это. Ну… если вы хорошо разбираетесь в настройках, возможно, вы сможете сделать это на своем токарном станке.

Фрезерная насадка (MLA-5-DU-

Форрест Эдди

Алмаз

#5

Вот классная фрезерная насадка для реверс-инжиниринга. Это единственное приспособление для токарно-фрезерной обработки, которое я считаю не хромым. Жесткий и сильный.

http://www.tpa-us.com/pdf/Reliance%20Gear%20Tech%20Data.pdf

Прокрутите четыре или пять экранов вниз.

Фрезерная приставка находится прямо под чертежом в разрезе шпинделя станка и над черно-белым изображением конусной приставки, установленной на каретке.

куксул08

Алюминий

#6

Металлорез сказал:

Получите угловую пластину с ребрами или, по крайней мере, удвоенную толщину ножек, показанную на чертеже САПР.

Самая слабая часть системы находится в районе поперечного борта. Большие подшипники шпинделя будут хорошо поддерживать резку.

Концевые фрезы с тремя канавками хороши.

Выбирайте малую глубину резания, и ваши инструменты будут хорошо держаться.

Неглубокий означает, что не более 1/2 диаметра фрезы для алюминия и до 1/4 диаметра для стали. Начните с этого и постепенно переходите к большей глубине, если машина не становится «ворчливой».

С уважением,

Стан-

Нажмите, чтобы развернуть…

Спасибо за совет. Я сосредоточусь на версиях с перепонками, а не на открытых версиях ради жесткости. Толщина в САПР — это всего лишь предположение, поскольку на большинстве сайтов на самом деле вам не говорят, какова толщина пластины.

Что касается скорости, я не слишком беспокоюсь, если мне придется делать более медленные и неглубокие разрезы, так как это просто для личного использования. Я недавно настроил свои гибы и успешно набрал все заметные помои в слайдах. Я надеюсь, что это поможет в фрезеровании без вибрации.

миксденни сказал:

Вам нужно будет предусмотреть регулировку по вертикали, чтобы извлечь из этого реальную пользу.

На протяжении многих лет было продано множество приспособлений для токарно-фрезерных станков различными компаниями или изготовлено в домашних условиях. Вот прочный дизайн:

Фрезерование тестовых образцов, отлично работает с легкими резами. фото — Фотографии Жана Де Розье на pbase.com

Деннис

Нажмите, чтобы развернуть…

По сути, это то, что будет делать составная подставка, установленная вертикально. Тиски — это то, что зажимает заготовку и не показано в САПР.

Вот еще один пример: http://www.varmintal.com/milling.jpg со страницы Mini Lathe от Varmint Al, хотя и в меньшем масштабе.

Давид Утиджян сказал:

За гораздо меньшие деньги, чем вы вложите в свой проект, вы можете купить фрезерную насадку для своего токарного станка. Пальмгрен делал несколько разных моделей (150 и 250).

Модель 250 Пальмгрен подойдет для вашего токарного станка. Преимущество покупки готового инструмента заключается в том, что поперечные оси уже проиндексированы до 0,001 дюйма, а большинство ошибок в конструкции устранено.

MLA Tools также представляет собой очень хороший комплект для фрезерной насадки. Конечно, вам понадобится доступ. на мельницу, чтобы сделать это. Ну… если вы хорошо разбираетесь в настройках, возможно, вы сможете сделать это на своем токарном станке.0045 Фрезерная насадка (MLA-5

-DU-

Нажмите, чтобы развернуть…

Мне порекомендовали именно эти модели. Что касается Пальмгрена, я не могу найти его там… Должно быть, я ищу не в том месте. И фрезерная насадка MLA-5 вроде в порядке. Я бы, вероятно, потратил столько же после обработки деталей, и мне не очень нравится механизм тисков.

Форрест Эдди сказал:

Вот отличная фрезерная насадка для реверс-инжиниринга.

Это единственное приспособление для токарно-фрезерной обработки, которое я считаю не хромым. Жесткий и сильный.

http://www.tpa-us.com/pdf/Reliance%20Gear%20Tech%20Data.pdf

Прокрутите четыре или пять экранов вниз. Фрезерная приставка находится прямо под чертежом в разрезе шпинделя станка и над черно-белым изображением конусной приставки, установленной на каретке.

Нажмите, чтобы развернуть…

Я думаю, что вы связали неправильный PDF.

Лофти

Чугун

#7

Многие прошли этот путь, в том числе и я.

Ваш вопрос выходит за рамки этого форума, поэтому я буду краток. Вещи, которые будут иметь большое значение:

- Хорошие тиски. Инструментальный тип отлично работает, но его трудно установить.

- Цанговый патрон для фрез. С дышлом.

- Приобретите черновые концевые фрезы меньшего размера.

- Заблокируйте все оси, которым не нужно двигаться. То, что нужно двигаться, должно быть как можно плотнее.

- Сведите к минимуму люфт в гайке поперечной направляющей.

- Не взбирайтесь на мельницу (погуглите).

Вот мое фото, предварительный цанговый патрон. Я не использовал его с тех пор, как у меня появился формирователь. И большой токарный станок.

куксул08

Алюминий

#8

Я читал о плохом усилии зажима инструментальных тисков. Каков ваш опыт в этой области?

У меня есть цанговый доводчик, поставляемый с моим токарным станком, но нет ни цанг, ни патрона, предназначенного для них. Я должен изучить это.

Спасибо за информацию. Я вижу, вы сделали свою собственную угловую пластину. Это действительно все, что нужно.

Лофти

Чугун

#9

С усилием проблем нет, но сцепление не очень. Бумага исправляет это.

Цанговые патроны ER просты и дешевы.

Да пластину приварил. Забыл размер, позже проверю. Отдал на фрезеровку, чтобы подогнать после сварки.

Давид Утиджян

Титан

#10

kuksul08 сказал:

Мне порекомендовали именно эти модели. Что касается Пальмгрена, я не могу найти его там… Должно быть, я ищу не в том месте. И фрезерная насадка MLA-5 вроде в порядке. Я бы, вероятно, потратил столько же после обработки деталей, и мне не очень нравится механизм тисков.

Нажмите, чтобы развернуть.

..

Они появляются на eBay время от времени. Вот один из них:

Фрезерная насадка Palmgren 150 Atlas Craftsman Logan | ебэй

В другом месте есть новая модель на 250 В за 250 долларов:

http://www.nolansupply.com/bysubcat…lling+Attachments &type=False&specs=TrueЯ думаю, что цена завышена — 270 долларов с доставкой. Примерно столько стоил новый. Модель 250 гораздо более мощная (у меня есть одна). Обрабатывающий «стол» на этом агрегате также довольно хорошо продуман.

На большинстве фрезерных приспособлений для токарных станков, где шпиндель токарного станка используется в качестве инструментального шпинделя, он будет иметь всю необходимую поддержку режущего инструмента. Проблема всегда будет заключаться в сохранении жесткости и дальности. Диапазон будет превосходным по оси Z, ограничен перемещением поперечного суппорта по оси X и сильно ограничен по оси Y поворотом токарного станка.

Вы почти никогда не сможете выполнять тяжелые и длинные разрезы или работать с такими крупными деталями на том типе навесного оборудования, которое вы рассматриваете.

Если у вас есть поперечный салазок с Т-образными пазами, как у некоторых токарных станков для хобби (Myford) и у некоторых производственных токарных станков с ручным управлением, то вы можете фрезеровать почти напрямую.

Другой тип фрезерного приспособления имеет собственный шпиндель и крепится к задней части станины. Вы получаете те же диапазоны, что и настоящая мельница, а усилия больше соответствуют тому, для чего была разработана каретка токарного станка. Вы также получаете силовую подачу в X и Y. У Maximat было такое приспособление, и их иногда можно увидеть на азиатском импорте.

Page TitleСуществует множество вариантов, но вы всегда будете ограничены заготовками размером с кулак или меньше, за некоторыми исключениями.

Вот старое обсуждение Palmgren, Versamil и изготовленных в магазине приспособлений, которые могут вас заинтересовать:

http://www.practicalmachinist.com/vb/general-archive/lathe-milling-attachment-good-bad-159984 /-ДУ-

Последнее редактирование:

Конрад Хоффман

Титан

#11

Фрезерование на токарном станке кажется хорошей идеей, особенно если у вас нет фрезера, но если люди попытаются это сделать, они редко повторят это снова. Я предполагаю, что большинство фрезерных насадок живут в картонной коробке под токарным станком. ИМХО, практика не может ничего порекомендовать, кроме как метод крайней меры.

9100

Алмаз

#12

Я купил фрезерную насадку Palmgren для моего 9-дюймового токарного станка Logan около 60 с лишним лет назад. Я не помню ни номера модели, ни сведений об изменениях, которые они могли внести, но это было хламом, из тех, что будут Вы нарисовали и четвертовали, если Мили увидит, что размещено здесь. Если я зажимал что-то туго в тисках, оно выгибало спину и блокировало вертикальный затвор. Я действительно использовал его, чтобы заработать деньги пару раз, но только с большим терпением. Тиски все еще рядом, но теперь это просто тиски без крепления или слайда.Хилый токарный станок, на котором я его использовал, не помог.

Фрезерование на токарном станке — это как секс в машине — вы можете заниматься этим, если нужно, но есть много мест получше.

Билл

куксул08

Алюминий

№13

Да, я понимаю, что есть свои компромиссы. На данный момент я готов принять их, так как я использую машину только для развлечения.

Я заметил, что распространенный аргумент против фрезерования на токарном станке заключается в том, что вы потратите столько же на детали, сколько на полпути к специализированному фрезерному станку — маленькому китайскому. Я не уверен, что хотел бы этого — я думаю, что если я стану более серьезным в будущем, это будет намного больше для бывшего в употреблении ЧПУ.

В общем, я рискнул и купил кое-какие детали. У меня около 100 долларов, и я ожидаю еще 100-200 долларов. Я обновлю эту тему своей настройкой, если она сработает.

Единственное, что мне еще нужно, так это тиски. У кого-нибудь есть эти тиски или еще одна подделка Курта? Он может быть слишком большим для токарного станка, но я все равно всегда мог использовать его в гараже.

3-ДЮЙМОВЫЕ ТИСКИ ДЛЯ ФРЕЗЕРОВАНИЯ С ПОВОРОТНЫМ ОСНОВАНИЕМ | eBay

тревж

Титан

№14

Купить Палмгрен, ИМО.

Дешевле будет, и сразу побежишь.

Вы также сможете извлечь из этого свои деньги (или, по крайней мере, большую их часть), поскольку они будут признаны имеющими некоторую ценность, которой не будет у большинства самодельных единиц.Получите экземпляр книги Тубала Каина (псевдоним Т. Д. Уолшоу, из Великобритании) под названием «Фрезерование на токарном станке». Этот и Workholding in the Lathe (тот же автор) дадут вам кучу полезной информации, а также укажут на недостатки метода.

В любом случае, если вы разместите эти две игры на Amazon, вы должны получить некоторые результаты.

Я довольно много фрезеровал на вертикальном салазках на Myford. Комментарий «sex inna car» очень актуален!

Ура

Трев

Конрад Хоффман

Титан

№15

На самом деле секс в машине звучит намного веселее, чем фрезерование на токарном станке.

Тем не менее, мой совет: купите какую-нибудь коммерческую направляющую, привинтите ее к имеющейся в продаже пластине под прямым углом, а затем установите на нее дешевые шлифовальные тиски. Используйте две направляющие, чтобы зажать пазы сбоку тисков на направляющей.

Таким образом, вам не придется много изобретать.

Многие шлифовальные тиски с ходовым винтом не продуманы для установки в подшипник и плохо зажимаются. Немного обработайте конец винта и установите нажимную пластину из делрина, чтобы исправить это. По крайней мере, когда вы откажетесь от фрезерования, у вас будут дешевые шлифовальные тиски, которые работают должным образом.

СтивМ

Алмаз

№16

Я бы не стал использовать концевые фрезы в 3-х кулачковом патроне. У вас закаленные кулачки на твердой концевой фрезе, и сцепление не так уж и велико. Не признаюсь, откуда я это знаю, но на лице одного из моих инструментов есть шрам, который напоминает мне не делать этого.

Вы можете приобрести держатели концевых фрез с конусом Морзе и вставить их в шпиндель, если у вас шпиндель МТ.

Единственное, что я считаю полезным во фрезеровании на токарном станке, это то, что если у вас есть установка на фрезерном станке, которую вы не хотите ломать, вы можете вместо этого использовать токарный станок, что может сэкономить время.

Стив

куксул08

Алюминий

# 17

Об этом… что может произойти, если я буду держать концевую фрезу в патроне? Он просто соскользнет, или сломается, или того хуже?

ДэйвE907

Титан

# 18

Плохо удерживаемая правосторонняя спиральная концевая фреза часто выходит из державки при фрезеровании. Тогда могут случиться плохие вещи. Лучший способ захвата одного из них — с помощью держателя концевой фрезы, второго — с помощью подходящей цангового патрона. Не используйте кулачковый патрон для удержания концевой фрезы. И никогда не используйте сверлильный патрон.

СМТ Джон

Пластик

# 19

Вы можете переосмыслить твердосплавные концевые фрезы. Карбид ненавидит болтовню, и я не думаю, что ты будешь достаточно крепок, чтобы этого избежать.

Таким образом, быстрорежущая сталь может работать лучше для вас и будет дешевле.

куксул08

Алюминий

#20

«На самом деле секс в машине звучит куда веселее, чем фрезерование на токарном станке.» Ха-ха-ха, это меня рассмешило

Я довольно много обсуждал вопрос о карбиде и быстрорежущей стали и много читал здесь и на других форумах по механической обработке. Насколько я понимаю, карбид, поскольку он такой твердый и хрупкий, имеет тенденцию либо быть острым и отлично работать, либо явно скалываться и выходить из строя. HSS, с другой стороны, может немного притупиться и работать не так хорошо, но по большей части все равно выглядит нормально.

Пожалуйста, поправьте меня, если я ошибаюсь.

Основываясь на этом, я хотел избавиться от догадок и иметь возможность визуально осмотреть бит, чтобы убедиться, что он все еще в порядке. Кроме того, 6 долларов за 1/8″ и 15 долларов за 3/8″ цены были не так уж плохи для твердого сплава, и я могу резать ими более твердые материалы.

Со временем я обязательно узнаю больше и куплю больше инструментов, так что это только отправная точка. Если вы не можете сказать, что я новичок в этом, но пытаюсь учиться.

Если кто-нибудь знает, есть ли название типа выреза, который у меня есть в моем поперечном слайде? В нем есть какие-то странные вещи, похожие на T-гайки.

Фрезерная приставка к токарному станку | Главная Модель Форум машинистов двигателей

джон_к

Участник

#1

Привет всем,

Я только начинаю заниматься моделированием, в настоящее время на полпути к созданию простого колебательного парового двигателя. У меня типичный китайский токарный станок — качели над станиной 240мм. х 600мм. между центрами. У меня нет ни средств, ни места для фрезерного станка, и я обращаю внимание на токарный станок в качестве замены. Я думаю, что хочу попробовать снять верхний салазок, установить какой-нибудь кронштейн, чтобы установить его вертикально на поперечный салазок, чтобы обеспечить третью ось. Кто-нибудь пробовал что-нибудь подобное? Причины, по которым он не может работать?

В течение многих лет я устанавливал цифровые устройства считывания на промышленные станки, поэтому у меня большой опыт в изготовлении кронштейнов.

Жду ваших комментариев и предложений

Приветствую вас, Джон Кирсли

аткинсон582

Участник

#2

john_k сказал:

Привет всем,

Я только начинаю заниматься проектированием моделей, в настоящее время на полпути к созданию простого колебательного парового двигателя. У меня типичный китайский токарный станок — качели над станиной 240мм. х 600мм. между центрами. У меня нет ни средств, ни места для фрезерного станка, и я обращаю внимание на токарный станок в качестве замены. Я думаю, что хочу попробовать снять верхний салазок, установить какой-нибудь кронштейн, чтобы установить его вертикально на поперечный салазок, чтобы обеспечить третью ось. Кто-нибудь пробовал что-нибудь подобное? Причины, по которым он не может работать?

В течение многих лет я устанавливал цифровые устройства считывания на промышленные станки, поэтому у меня большой опыт в изготовлении кронштейнов.

Жду ваших комментариев и предложений

С уважением, Джон Кирсли

Нажмите, чтобы развернуть…

это продается в little machine shop.com

аткинсон582

Участник

#3

и инструментальная пластина продается в little machine shop.com

аткинсон582

Участник

#4

Мне также интересно, насколько хорошо фрезерная насадка будет работать на токарном станке 7 x 16. У меня есть отливки pee wee v4, и мне интересно, смогу ли я сделать фрезерование блока, масляного поддона и головок на этой установке

.

дтш

Новый член

#5

Есть много примеров, когда люди адаптировали фрезерные приспособления к токарным станкам, поэтому я почти не сомневаюсь в целесообразности этого, но они, как правило, имеют очень ограниченный диапазон движения, а жесткость может быть проблемой в зависимости от токарного станка.

Я обдумывал этот маршрут со своим токарным станком и, в конце концов, остановился на фрезе/сверле, в основном из-за небольшой рабочей зоны, которую могло бы обеспечить навесное оборудование. Стоимость приобретения деталей для изготовления фрезерной насадки в сумме ненамного меньше стоимости исправной настольной машины, поэтому вместо этого я пошел по этому пути. Я видел крепление от LMS, но оно не выглядело достаточно жестким для моих нужд, поэтому я его не рассматривал. Учитывая, что другая машина занимает драгоценное место, но если вы можете организовать ее, я думаю, что это лучший вариант, если бюджет и пространство могут ее вместить.

Бывшая в употреблении фреза/сверло типа RF-30, хотя и не распространенная, иногда можно найти за 300-700 долларов, а новую можно доставить примерно за 1200 долларов. Если требуется что-то меньшее, тип Sieg X2 можно приобрести значительно дешевле, но у меня нет опыта работы с ними, поэтому я не могу честно оценить их возможности.

При всем при этом я редко использую свои машины для работы с моделями, больше для общего изготовления деталей, необходимых на ферме, поэтому мое и ваше использование могут отличаться.

МРА

Известный член

#6

В былые времена именно так дедушка запирал свои золотниковые клапаны…

У меня есть две замечательные книжечки на эту тему — «Фрезерование на токарном станке» вездесущего Эдгара Т. Уэстбери и «Фрезерные операции в lathe» явно бессмертного Тубала Каина (псевдоним пережил своего первоначального владельца). Мне больше нравится первый — он старше и в нем делается упор на изготовление вещиц из металлолома, — но второй гораздо легче достать, он очень дешевый на ebay.

Фрезерование может работать и так, но вам нужно сделать все ваши стрелы неестественно тугими (для токаря) и попытаться использовать очень большую, жесткую угловую пластину.

Я бы не стал тратиться на новые вещи, чтобы сделать это лично, когда вы можете узнать о его ограничениях, адаптировав старый хлам.

голдстар31

Известный член

#7

У меня есть вертикальная направляющая от токарного станка Perfecto (о которой никто из вас не слышал) и фиксированная от Myford. Опять же, у инструмента Stent и шлифовального станка (разновидность Clarkson) есть один.

На самом деле ничего нового во всем этом нет, это только верхний слайд, наклоненный на 90 градусов. Если вы подумаете об этом дальше, вертикальная мельница не сильно отличается по своей концепции, но, очевидно, стала более прочной.

У меня также есть довольно маломощный вертикальный слайд, который является стандартным (более или менее) для Siegs и Emcos.

В сегодняшнем послании к Гамтри (Великобритания) есть электрическая штуковина под названием Amolco, которая представляет собой силовую версию трех версий дела Майфорда Родни, так что в ней не так уж много нового. Только люди, которые отправляются в дальнее путешествие открытий.

ДДП

Известный член

#8

Я бы не стал тратить время и силы на изготовление вертикальной направляющей с тисками X-Y для установки на поперечной направляющей токарного станка.

Он не достаточно прочен ни для чего, кроме фрезерования пластика. Не только будет люфт в направляющих, но и установка этого квадрата крепления на шпиндель токарного станка непроста. Фрезы будут перемещаться в трехкулачковом патроне, так что это еще одна переменная, которая может испортить вашу работу.

Я очистил тот, что сделал, и купил мини-мельницу, которая у меня до сих пор есть для мелких работ. Когда я сравниваю свой токарный станок с моим Bridgeport, жесткости там нет, не говоря уже обо всех регулировках фрезерной головки.С другой стороны, если вам нужен сварочный проект, вы можете построить рабочий держатель, который позволит вам фрезеровать паз на токарном станке.

деверетт

деверетт

#9

В былые времена единственным станком в любительской мастерской был токарный станок. На этом станке было изготовлено несколько очень прекрасных моделей, в которых использовались вертикальные фрезерные салазки, установленные на поперечных салазках. Другая установка заключалась в том, чтобы фрезерный шпиндель с приводом был установлен на поперечных салазках, удерживающих фрезу, а заготовка удерживалась в патроне или на планшайбе.

Только за последние 20 лет или около того фрезерные станки для хобби стали доступны по ценам, которые могут себе позволить многие машинисты. Для тех, у кого нет свободных средств (или, возможно, места), вертикальные фрезерные салазки — единственный доступный выбор, так что не сбивайте их с толку, DJP (или другие).

Дэйв

Изумрудный остров

базмак

БАЗМАК

#10

Дешевый способ — использовать составной суппорт. Сделайте существенный бркт и установите его на поперечный суппорт, чтобы использовать вертикаль

в качестве 3-й оси. Если вы сделаете brkt вертлюг и используете поворотный компаунд, у вас есть все

При использовании вертикальной направляющей вам не нужен компаунд, поэтому у вас все очень дешево с минимальной настройкой

базмак

БАЗМАК

#11

На фото показана основная идея, которую я использовал на мини-токарном станке.

Если вам нужна дополнительная информация, я воскреслю тему

.

ДДП

Известный член

#12

Деверетт сказал:

В былые времена единственным станком в любительской мастерской был токарный станок. На этом станке было изготовлено несколько очень прекрасных моделей, в которых использовались вертикальные фрезерные салазки, установленные на поперечных салазках. Другая установка заключалась в том, чтобы фрезерный шпиндель с приводом был установлен на поперечных салазках, удерживающих фрезу, а заготовка удерживалась в патроне или на планшайбе.

Только за последние 20 лет или около того фрезерные станки для хобби стали доступны по ценам, которые могут себе позволить многие машинисты. Для тех, у кого нет свободных средств (или, возможно, места), вертикальные фрезерные салазки — единственный доступный выбор, так что не сбивайте их с толку, DJP (или другие).

Дэйв

Изумрудный островНажмите, чтобы развернуть…

Идею не сбиваю так как собирал такой же аппарат. Это стоящий проект, поскольку он застревает в вашей голове, пока вы не решите начать. Одним из первых упражнений по фрезерованию является проведение параллелей, и я сделал несколько наборов, когда купил мини-мельницу. Резка на лету — еще один метод фрезерования, требующий жесткости станка. Я уверен, что для некоторых задач токарный станок может имитировать горизонтальный фрезерный станок, что может иметь ценность. Так что дерзайте. Соберите кронштейны и попробуйте фрезеровать их на токарном станке.

Вы не будете спать спокойно, пока не сделаете это. По крайней мере, таков был мой опыт.

Гордон

Известный член

№13

Я думаю, что стол с поперечным скольжением на сверлильном станке был бы более полезным. Самая большая проблема со сверлильным станком — это способ получить точную глубину на шпинделе. Я видел несколько способов установки дешевого цифрового считывателя или циферблатного индикатора на шпиндель. Сверлильному станку не хватает жесткости, но он ничем не хуже фрезерной насадки на токарном станке. Мой папа использовал его для довольно обширной работы. Вы можете найти несколько столов с перекрестными слайдами по довольно разумной цене.

Большинство более дешевых требуют нежной заботы и доработки, чтобы сделать их точными.

голдстар31

Известный член

№14

Гордон сказал:

Вы можете найти столы с поперечным скольжением по довольно разумной цене. Большинство более дешевых требуют нежной заботы и доработки, чтобы сделать их точными.

Нажмите, чтобы развернуть…

После того, как тиски с поперечным скольжением будут «зачищены», они могут стать основой для довольно интересных заточных станков для инструментов и фрез.

Норма

110самек

Активный член

№15

У меня есть вертикальная направляющая на моем мини-токарном станке 7 x 14, и она хороша для небольших работ. Проблема с ним в том, что перемещение токарного станка невелико, поэтому оно действительно ограничивает размер объекта, который вам нужно фрезеровать. Я сделал Stuart 10V с ним. Кроме того, лучше всего использовать цанговый патрон для удержания концевой фрезы, так как он более надежен, чем крепление в патроне, в котором инструмент может выйти из кулачков

.

Мастер69

Известный член

№16

Я надеюсь, вы читали оговорки, которые люди уже сделали, потому что это одна из тех вещей, которые можно сделать и уже сделали, но это также огромный компромисс. Учитывая, что на самом деле здесь есть несколько вариантов, некоторые проще, чем другие.

Прежде чем мы перейдем к этим параметрам, есть еще один вопрос, который еще не обсуждался. Это связано с нормальными силами резания на токарном станке, которые почти во всех случаях направлены вниз. В результате седло Gibbs часто не подогнано с той точностью, которую можно было бы увидеть на машине для убийства. Это может привести к вибрации и другим проблемам, если режущий резец будет поднимать деталь. Таким образом, вы можете найти себя и капитальный ремонт токарного станка, чтобы получить хорошие результаты.

В любых четных вариантах:

1. В некоторых случаях все, что вам действительно нужно, это простая угловая пластина, прикрепленная болтами к поперечной направляющей.

Угловой утюг со сварщиком в косынках, который был выровнен, настолько прост, насколько это возможно. Это предполагает токарный станок с поперечным суппортом, который позволяет легко прикрепить такую пластину болтами.

2. Не забудьте свой инструментальный пост!! Особенно с легкой вертикальной регулировкой. Для очень маленьких деталей вы можете зажать их вместо фрезы из быстрорежущей стали и получить приемлемые результаты без каких-либо финансовых вложений. Потратьте немного денег, и вы сможете сделать быстросменный блок, специально предназначенный для фрезерования. Индивидуальный блок «держателя инструмента» может быть очень дешевым, но позволяет обрабатывать детали немного большего размера, чем обычный блок держателя инструмента.

3. Говоря о стойках для инструментов или подобных приспособлениях, вы можете прочитать о специальных держателях для штанги поперечного сверления и другого инвентаря в токарном станке. Как упоминалось выше, многое из этого было задокументировано некоторыми из старых машинистов в книгах и журнальных статьях.

Существует множество идей и концепций для использования токарных станков, которые в наше время могут быть неочевидными.

4. Иногда имеет смысл иметь фрезерную головку для токарного станка. Это также было задокументировано во многих статьях на протяжении многих лет. В зависимости от того, что вам нужно обработать, это может быть хорошим подходом. Существуют конструкции, перемещающиеся вместе с кареткой, и конструкции, стационарные над кареткой.

5. В конце концов, часто лучше освободить место для того, что вам нужно.

джон_к

Участник

# 17

Спасибо, много пищи для размышлений. .

.

Наивные амбиции

Известный член

# 18

Я также построил колебательный двигатель в качестве своего первого двигателя и использовал токарный станок 7×10 с небольшим суппортом механического цеха. Мой пришел с большим алюминиевым блоком сзади. Я просверлил и приспособил его для крепления на поперечной подаче. Самое сложное, что я нашел, это найти подходящее крепление. Нужен крошечный набор зажимов, будет гораздо более универсальным. Другая идея состоит в том, чтобы сделать блок, который крепится к слайду, как буква «t», и крепится непосредственно к инструментальной стойке 9.0045 Я перешел на более крупную технику, но если вы довольны легкими резами и при наличии некоторого терпения, это можно сделать.