Фсш 1а фрезерный станок: Фрезерный станок по дереву ФСШ-1А — цена, отзывы, характеристики с фото, инструкция, видео

Инструкционно-технологическая карта № 04.3.3.2 — Фрезерный станок ФСШ-1А

Инструкционно-технологическая карта № 04.3.3.2

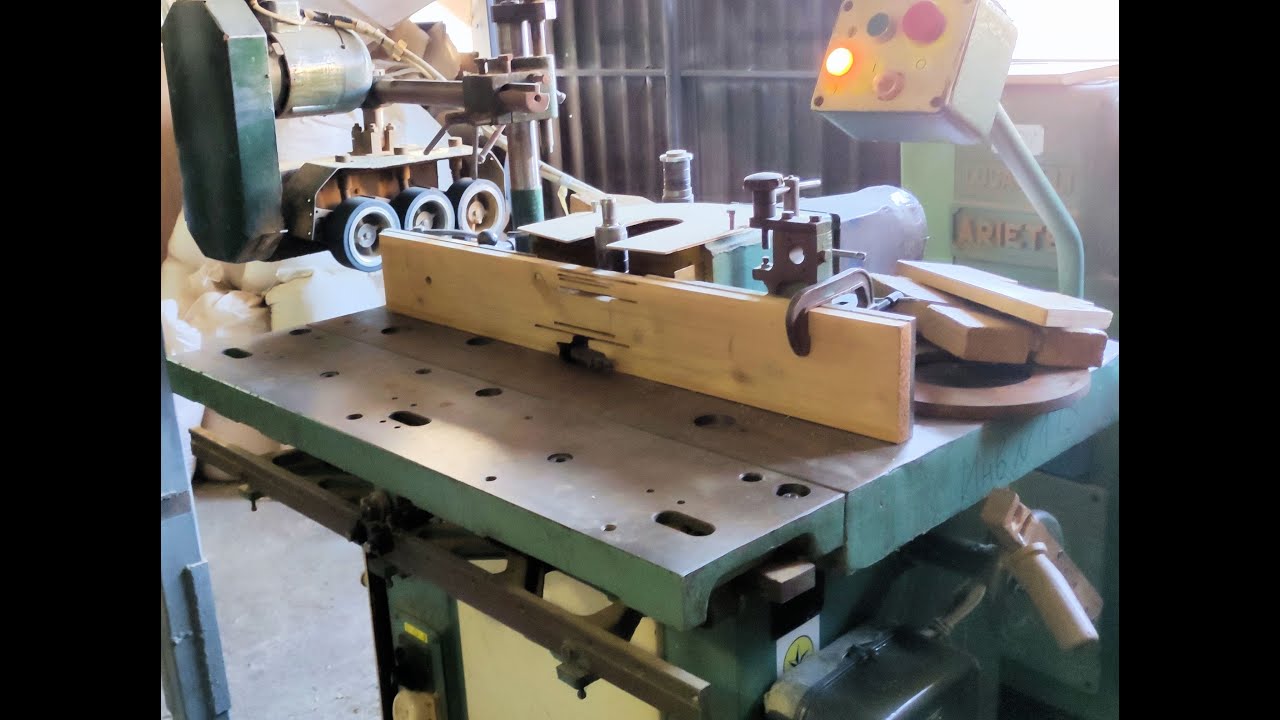

фрезерНый СТАНок Фсш-1а

1 – прижим с линейкой;

2 – каретка;

3 – станина;

4 – ограждение инструмента;

5 – бабка шпиндельная;

6 – кронштейн шпинделя;

7 – защита инструмента;

8 – механизм подъёма;

9 – электрооборудование.

Назначение и область применения

Станок фрезерный деревообрабатывающий с шипорезной кареткой модели ФСШ-1А(К) предназначен для выполнения разнообразных фрезерных работ по дереву с ручной подачей, зарезки простых шипов с помощью шипорезной каретки, криволинейного фрезерования по шаблону с ручной подачей.

Принцип работы и особенности конструкции станка

1. Подготовка и первоначальный пуск станка

Перед первоначальным пуском необходимо:

— заземлить станок подключением к общецеховой системе заземления;

— подключить станок к электросети, проверив соответствие напряжения сети с электрооборудованием станка;

— выполнить указания, изложенные в разделе «Электрооборудование». Проверить правильность направления вращения электродвигателя;

Проверить правильность направления вращения электродвигателя;

— ознакомиться с назначением рукояток и кнопок управления;

— проверить лёгкость вращения шпинделя от руки;

— проверить лёгкость осуществления настроечных перемещений;

— проверить вручную правильность закрепления инструмента на шпинделе станка.

1.2. Для первоначального пуска станка необходимо:

— включить вводной выключатель, расположенный на боковой стенке станины, при этом на пульте управления должна загореться сигнальная лампа белого цвета;

— включить кнопкой «Пуск» привод шпинделя;

— убедиться в отсутствии «ненормальных» шумов при работе станка на холостом ходе, в отсутствии сверхнормативного биения инструмента;

— отключить станок воздействием на кнопку красного цвета «Стоп». При этом вращение фрезы должно прекратиться за время не более 6 сек.

ВНИМАНИЕ! Станок оснащён динамическим торможением привода шпинделя. Частые пуски и торможения приводят к перегреву обмоток двигателя. Не злоупотребляете частым отключением станка. Допустимая частота торможения станка – 10 торможений в час.

Убедившись в нормальной работе станка на холстом ходу приступают к настройке его для работы.

Частоту вращения выбирают в зависимости от наружного диаметра фрезы, обеспечивая скорость резания 30…50 м/с.

Максимальное допустимое число оборотов шпинделя в зависимости от диаметра фрез приведено в таблице.

Диаметр фрез, мм | св. 130 до 250 | св. 100 до 130 | св. 70 до 100 | до 70 |

Частота вращения шпинделя, об/мин | 3000 | 4500 | 6000 | 9000 |

При производстве фрезерных работ фрезами Ø 100 мм и более обязательно закрепить свободный конец оправки кронштейном шпинделя (рисунок 1, поз. 6 — РЭ).

6 — РЭ).

ВНИМАНИЕ! РАБОТА С ОПРАВКОЙ СО ШТИФТОМ НА ЦИЛИНДРИЧЕСКОМ КОНЦЕ БЕЗ КРОНШТЕЙНА ШПИНДЕЛЯ ЗАПРЕЩАЕТСЯ

Настройка необходимого числа оборотов шпинделя производится переключателем выбора скорости электродвигателя 5 (рисунок 2 — РЭ) и переустановкой ремня 19 (рисунок 4 — РЭ) на приводных двухступенчатых шкивах в соответствии с таблицей 10.2 (рисунок 3 — РЭ).

Частота вращения шпинделя об/мин | 3000 | 4500 | 6000 | 9000 |

Положение переключателя скорости вращения электродвигателя | I | I | II | II |

Диаметры шкивов на электродвигателе и шпинделе | D2 / d2 | D1 / d1 | D2 / d2 | D1 / d1 |

1. 3. Шпиндель настраивают по высоте, вращением маховичка 16 (рисунок 2 — РЭ) так, чтобы при обработке было выдержано требуемое расстояние формируемого паза, фальца, плинтуса и т.д. от базовой поверхности обрабатываемой детали.

3. Шпиндель настраивают по высоте, вращением маховичка 16 (рисунок 2 — РЭ) так, чтобы при обработке было выдержано требуемое расстояние формируемого паза, фальца, плинтуса и т.д. от базовой поверхности обрабатываемой детали.

После установки шпинделя в требуемом положении его закрепить рукояткой 18 (рис. 2 — РЭ).

1.4. Положение направляющих линеек на столе станка регулируют в зависимости от диаметра фрезы, профиля и вида обработки. При обработке снятием припуска по всей поверхности детали заднюю линейку устанавливают, перемещая с корпусом защиты инструмента по касательной к окружности резания фрезы, контролируя посредством бруска или контрольной линейки, а переднюю направляющую линейку устанавливают относительно задней на расстояние равное толщине снимаемого припуска.

Перемещение корпуса защиты инструмента с задней и передней линейками в поперечном направлении производят маховиком 4 с последующей фиксацией рукоятками 2 и 5 (рисунок 5 — РЭ).

При обработке фальца, выборке шпунта, когда фрезеруют только часть поверхности высоты детали, рабочие поверхности передней и задней направляющих линеек устанавливают в одной плоскости и располагают относительно фрезы на заданную глубину профиля.

Установку направляющих линеек в продольном направлении произвести так, чтобы ближние к фрезе концы линеек располагались на минимальном расстоянии, но не менее 5 мм.

1.5. После выверки линеек приступают к наладке оградительных устройств базирующих и предохранительных упоров.

Ограждение инструмента, закрывающее рабочую часть режущего инструмента, расположенного между направляющими линейками, устанавливается по ширине стола в зависимости от величины выступа фрезы за поверхность направляющих линеек и фиксируется кнопкой 20 (рис.2 — РЭ).

2. Регулирование

В процессе эксплуатации станка возникает необходимость в регулировании отдельных составных частей станка с целью восстановления их нормальной работы.

2.1. Регулирование натяжения ремня привода шпинделя.

Если в течение времени наблюдается уменьшение оборотов и останов шпинделя или появление запаха горелой резины, увеличьте натяжение ремня поворотом винта 3 (рисунок 2 — РЭ).

Величина натяжения ремня привода шпинделя должна обеспечивать стрелу прогиба 7 мм при нагрузке на ремень 2 кг.

2.2. Регулирование расположения рабочей поверхности шипорезной каретки относительно рабочей поверхности стола.

Рабочая поверхность шипорезной каретки должна быть в одной плоскости с рабочей поверхностью стола.

Регулирование осуществить поворотом эксцентриковых осей «б» и «с» шариковых подшипников, на которых перемещается каретка, а также перемещением линейки «а» (рисунок 3 — РЭ).

2.3. При замене двигателя обеспечить расположение торцов шкивов на двигателе и шпинделе в одной плоскости.

3. Смена инструмента

Смена инструмента

3.1. Смена инструмента производится при нижнем положении шпинделя при крайнем правом (исходном) положении каретки. Для смены инструмента необходимо пользоваться ключом, прилагаемым к станку, предварительно зафиксировав шпиндель фиксатором 4 (рисунок 2 — РЭ).

Заточку фрез рекомендуется производить на специальных заточных станках.

При смене инструмента выключить вводный выключатель QF поз.6 (рисунок 2 — РЭ).

3.2. Перед установкой режущего инструмента на шпиндель необходимо проверить соответствие типа инструмента требуемому профилю обрабатываемой детали, правильность заточки режущих зубьев или ножей, состояние опорных сопрягаемых поверхностей для крепления, соответствие направления вращения, направлению вращения шпинделя.

Радиальное биение зубьев цельных фрез, а также ножей в сборных фрезах допускается не более 0,02 мм.

Режущий инструмент должен быть отбалансирован.

ВНИМАНИЕ! ДОПУСТИМАЯ ВЕЛИЧИНА ДИСБАЛАНСА В КОМПЛЕКТЕ С

ПРОКЛАДОЧНЫМИ КОЛЬЦАМИ НЕ БОЛЕЕ 5 ГСМ

Перед установкой режущего инструмента, при необходимости, в расточку стола устанавливают кольцо ФСШ-Л.00.018 и втулку ФСШ-Л.00.019 для работы по копиру (рисунок 4, поз.8 — РЭ).

Установку режущего инструмента желательно производить с наименьшим расстоянием от упорного торца оправки до режущего инструмента.

Особого внимания требует крепление оправки на валу шпинделя посредством дифференциальной гайки. Принцип крепления оправки дифференциальной гайки, навёрнутой одновременно на резьбы оправки и вала шпинделя, основан на сближении или удалении последних при повороте дифференциальной гайки. Так как шаг резьбы на оправке меньше чем на валу шпинделя, то при наворачивании дифференциальной гайки на шпиндель происходит их сближение и осевая затяжка их конусов, а при сворачивании удаление и рассоединение конусов.

Величина сближения и удаления оправки и вала шпинделя равна разности шагов резьб при повороте дифференциальной гайки на один оборот.

Для установки оправки необходимо (рисунок 4 — РЭ):

— застопорить вал шпинделя 1 фиксатором 5;

— навернуть дифференциальную гайку 12 на вал шпинделя 1 на длину 10-15 мм;

— ввернуть оправку 11 в дифференциальную гайку 12 до соприкосновения конусов

оправки и вала шпинделя.

— Для снятия оправки необходимо:

— застопорить вал шпинделя 1 фиксатором 5;

— повернуть дифференциальную гайку 12 в направлении сворачивания с вала шпинделя 1 на небольшой угол до рассоединения конусов оправки и вала шпинделя;

— вывернуть оправку из дифференциальной гайки.

3.3. При креплении инструмента на оправке следует путём поворота проставных колец найти их относительное положение, при котором биение верхнего конца оправки будет не более 0,04 мм, это обеспечит минимальную вибрацию и шум станка.

Органы управления фрезерНОГО СТАНКА Фсш-1а

1. Рукоятки крепления линеек

2. Рукоятки крепления корпуса защиты инструмента

3. Винт натяжения ремня

4. Фиксатор стопорения шпинделя

5. Переключатель выбора скоростей шпинделя

6. Выключатель вводной, автоматический

7. Кнопки фиксации длины хода каретки

8. Рукоятка зажима кронштейна шпинделя

9. Маховичок перемещения кронштейна шпинделя

10. Маховичок перемещения защиты инструмента

11. Кнопка аварийного и рабочего выключения станка – «Стоп»

12. Кнопка включения станка – «Пуск»

13. Рукоятка зажима изделия

14. Кнопка фиксации упора направляющей линейки

15. Рукоятка фиксации прижима с линейкой

16. Маховичок перемещения бабки шпиндельной

Маховичок перемещения бабки шпиндельной

17. Кнопка крепления фиксатора стопорения шпинделя

18. Рукоятка зажима бабки шпиндельной

19. Кнопка фиксации кронштейна линейки

20. Кнопка фиксации ограждения инструмента

21. Рукоятка фиксации прижима по высоте

Основные технические характеристики

1. Наибольшая толщина обрабатываемой заготовки, мм: 100

2. Номинальные размеры стола, мм:

— Длина: 1000

— Ширина: 325

3. Наибольшее вертикальное относительное перемещение шпинделя, мм: 100

4. Внутренний конус Морзе шпинделя: № 4

5. Номинальная частота вращения шпинделя при номинальной мощности электродвигателя, об/мин: 3000

4500

6000

9000

6. Наибольшая ширина заготовки, устанавливаемой на каретке при

глубине шипа 100 мм, мм: 700

7. Номинальный диаметр шпиндельной насадки, мм: 32

8. Наибольший диаметр режущего инструмента, мм: 250

Наибольший диаметр режущего инструмента, мм: 250

9. Наибольший ход шипорезной каретки, мм: 926

10. Высота стола от пола, не менее, мм: 860

11. Габаритные размеры станка, не более, мм:

— длина 1000

— ширина 1110

— высота 1270

12. Масса станка, не более, кг: 810

Номинальное напряжение силовых цепей, В: 380

Номинальная мощность электродвигателя, кВт: 4,0/4,75

Номинальная частота вращения электродвигателя, об/мин: 1420/2820

Требования к заготовкам, поступающим на станок. Заготовки должны отвечать требованиям ГОСТ8486-86 и ГОСТ2695-83:

— влажность древесины не должна быть более 15%;

— качество древесины заготовок не ниже 1 сорта;

— отклонение базовой пласти заготовок должно быть не менее 0,15 мм на длине 1000 мм.

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

К управлению станком

Допускается обслуживающий персонал, изучивший настоящее руководство по эксплуатации и прошедший инструктаж по ТБ.

1. Требования безопасности труда на станке модели ФСШ-1А(К) обеспечиваются соответствием его конструкции ГОСТ12.2.026.0-93, а также требованиям указанным ниже.

2. Станок устанавливается в помещении класса П-II по ПУЭ.

3. Необходимо соблюдать все общие правила техники безопасности при работе на деревообрабатывающих станках, а так же указания безопасности, предусмотренные разделом 7 «Электрооборудование».

4. В конструкции станка предусмотрено ограждение зоны нерабочей части режущего инструмента, одновременно являющегося пылеприёмником для подключения его к системе механизированного удаления стружки и пыли.

5. Для обработки криволинейных деталей по копиру предусмотрено специальное ограждение рабочих органов.

6. При обработке на станке деталей длиной больше рабочей части стола должны быть установлены дополнительные опоры.

7. Работа на станке должна производиться только точно отбалансированным инструментом.

8. К работе на станке можно приступить только после предварительной проверки режущего инструмента по качеству заточки.

9. Перед работой необходимо проверить обрабатываемый материал для того, чтобы исключить возможность попадания гвоздей и других инородных тел под режущий инструмент.

10. Необходимо следить за исправностью блокировок, периодически проверяя их действие. Необходимо также проверять наличие и надёжность заземления станка.

11. Включение автоподатчика должно быть сблокировано с пусковым и тормозным устройством привода главного движения станка. Блокировка должна обеспечивать возможность пуска автоподатчика в рабочем режиме при включённом приводе главного движения и отключение автоподатчика при остановке привода главного движения станка.

12. Станок должен быть подключён к системе местной или общецеховой вытяжной вентиляции.

13. При работе на станке применять вкладыши противошумные «Антифоны» ТУ400-28-152-76 или «Беруши» ТУ6-16-2402-80.

14. ЗАПРЕЩАЕТСЯ:

— допускать к работе рабочих, не прошедших инструктаж по технике безопасности;

— работать на станке без очков и спецодежды;

— работать без заземления станка;

— устанавливать на станок плохо заточенный инструмент;

— работать с неисправным ограждением или без него;

— отводить ограждение при работающем станке;

— работать при слабой освещённости рабочего места;

— загромождать заготовками и деталями рабочую зону;

— засорять отходами рабочее место и стол станка;

— очищать станок от опилок и пыли, а также производить осмотр до его полной остановки;

— производить ремонт, регулировку и смазку станка при включённом вводном выключателе;

— работать на станке в рукавицах;

— обрабатывать мёрзлую древесину, древесину с выпадающими сучками, большими трещинами, гнилями, прогибами;

— устранять неисправности электрооборудования лицами, не имеющими права обслуживания электроустановок;

— работать на станке без крепления оправки в кронштейне шпинделя.

15. При ремонте станка должен быть вывешен плакат:

«НЕ ВКЛЮЧАТЬ – РАБОТАЮТ ЛЮДИ».

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Возможные неисправности | Вероятная причина | Метод устранения |

Не включается электродвигатель | Сработало тепловое реле | Проверить состояние теплового реле. Нажатием кнопки реле привести его в исходное положение |

Сгорела плавкая вставка | Заменить плавкую вставку | |

Сработал вводный выключатель | Включить вводный выключатель | |

Снижение оборотов и останов шпинделя | Уменьшилось натяжение ремённой передачи | Произвести натяжение ремня |

Отсутствие торможения шпинделя при отключении станка | Не отрегулировано устройство динамического торможения электродвигателя | Произвести регулировку устройства динамического торможения электродвигателя |

Вышло из строя устройство динамического торможения электродвигателя | Заменить устройство динамического торможения электродвигателя | |

Люфт стола каретки | Разрегулировка эксцентриковых осей подшипников качения | Произвести регулировку эксцентриковых осей подшипников качения |

Приработка направляющих и подшипников качения | То же | |

Не допустимый шум и вибрация станка | Не отбалансирован или плохо заточен режущий инструмент | Заточить и отбалансировать режущий инструмент |

Неправильно выбрана частота вращения шпинделя в зависимости от диаметра фрезы | Установить частоту вращения шпинделя согласно таблицы 8 |

Raspberry-Pi-5-Axis-CNC-Google-Søk

AllebildershoppingVideOermapnPnyHeterBøker

Innstillinger для Søket

Annones · Www. dvksystem Изготовление передаточных станков и гибких 5-осевых центров. 5. Свяжитесь с нами для получения информации! Разработка и производство трансферных станков и 5-ти осевых обрабатывающих центров. Связаться с нами! Универсальность. Экспертиза.

dvksystem Изготовление передаточных станков и гибких 5-осевых центров. 5. Свяжитесь с нами для получения информации! Разработка и производство трансферных станков и 5-ти осевых обрабатывающих центров. Связаться с нами! Универсальность. Экспертиза.

Master Line · Transfer Line · Контакты · Сферы применения

Annonse·www.fehlmann.com/

5-осевые фрезерные станки — Фрезерные станки с ЧПУ | 5-осевые

ЧПУ решения для компаний. 5-осевой. 3 оси. Подробнее о линии VERSA с автоматикой. Высокодинамичная 5-осевая обработка для промышленности. Фрезерование HDC. 3D фрезеровка. Фрезерование ГСК. Hochpräzise Fräsmaschinen. Фон Konzept bis Schulung. Alles aus einer Hand. Gesamtlösungen.

Zur Produktübersicht · Gebrauchtmaschinen · Bearbeitungszentren · Das Portrait

Annonse·www.smac.com.cn/

5-осевая обработка с ЧПУ — высокая скорость, высокая точность

Высокоточный горизонтальный / вертикальный фрезерный станок с ЧПУ по металлу, качественные инструменты и низкие цены. Вверх…

Вверх…

Видеогалерея · О SJR Machinery · Наша история · Предлагаемые услуги · Бесплатная консультация

Станок с ЧПУ 5-осевой raspberry pi part. 1 — YouTube

www.youtube.com › смотреть

1 марта. 2018 · Как построить станок с ЧПУ по низкой цене, используйте программное обеспечение для ЧПУ Raspberry Pi и arduino linux#cnc …

Varighet: 10:09

Издатель: 1 марта. 2018

LinuxCNC на Raspberry Pi: Как заставить это работать — All3DP

all3dp.com › Основы

12. янв. 2022 · Когда все настроено, вы должны быть готовы запустить программное обеспечение для управления ЧПУ. Для большинства пользователей это будет означать запуск любой Axis, что …

Пропустить · Что вам понадобится · Общая установка

Комплект ЧПУ Raspberry Pi — PiShop.ca

www.pishop.ca › продукт › raspberry -пи-ЧПУ-комплект

255,95 CAD 255,95 Цена за номер

Плата ЧПУ RPI сочетает в себе ЧПУ-контроллер реального времени (микроконтроллер, работающий под управлением GRBL) и мощный компьютер размером с кредитную карту (Raspberry Pi).

Контроллер ЧПУ Raspberry Pi Alamode — Instructables

www.instructables.com › Семинар › ЧПУ

Я пытаюсь сделать хардкорный 5+3-осевой ЧПУ с несколькими дополнениями. пока что я тестирую нано-аспект и малиновый пи. сколько дополнительных осей вы можете использовать с вашим …

5-осевое управление ЧПУ с использованием Pi и Arduino: r/hobbycnc — Reddit

www.reddit.com › хоббиcnc › комментарии › cibodt

29. июл. 2019 · Я пытался перейти на linuxCNC, но пока в основном использовал 4 оси bCNC. Хотя мне не хватает контроля рывков на моей установке (S-образные кривые были бы хороши).

[удалено пользователем]

Raspberry Pi или Arduino с ЧПУ?

Файл результатов с www.reddit.com

Мои проекты — Masdrive

www.masdrive.ch › myprojects

4-я ось (A или B) для фрезерного станка с ЧПУ. Музыкальный центр. Музыкальный центр с сенсорным экраном на основе Raspberry PI, HiFiBerry и . .. 5-осевого улучшения для моего станка с ЧПУ.

.. 5-осевого улучшения для моего станка с ЧПУ.

GrblGru: 5-осевой станок с ЧПУ, управляемый с помощью Mega-5X -осевая система ЧПУ. Для настройки количества, типа и обозначения осей.

Folk spør også om dette

Может ли Raspberry Pi управлять ЧПУ?

Сколько стоит 5-осевой ЧПУ?

Какой ЧПУ Raspberry Pi лучше?

Изображение

Все

Все

Наконец-то это случилось: 5-осевой ЧПУ для мастеров и мастеров

www.cnccookbook.com › it-finally-happened2 Vurdering-5-axi3 9000 5,0

(5)

Если бы до недавнего времени вы спросили меня, практично ли 5-осевое управление для мастеров и производителей станков с ЧПУ, я бы ответил: «Нет!» без колебаний.

Прямое управление ЧПУ с помощью Raspberry Pi — Hackaday

hackaday.com › 2018/05/15 › direct-cnc-control-wi… , лазерный резак или даже 3D-принтер, вам обычно нужен специальный контроллер.

Relaterte søk

Контроллер ЧПУ Raspberry Pi

Плата ЧПУ Raspberry Pi

Программное обеспечение контроллера ЧПУ Raspberry Pi

Лучшее программное обеспечение ЧПУ для Raspberry Pi

Контроллер Raspberry Pi CNC GRBL

Комплект ЧПУ Raspberry Pi

Шляпа ЧПУ Raspberry Pi

LinuxCNC Raspberry Pi

Sharp 12″ x 58″ Вертикальная коленная фреза, V-1

x 5″ Колено Sharp 128 Тип Фреза

Инвентарный № 2239

Модель: V-1

Технические характеристики:

Стол:

Размер рабочей поверхности: 12″ x 58″

, 3SlotNumber: 5/8″, 2 1/2″

Вместимость:

Ход стола (ось X): 40″

Ход седла (ось Y): 6″

Ход поршня: 17 3/4″

Ход пиноли (ось Z): 5″

Ход колена : 16″

Расстояние от шпинделя до столешницы: 2″ – 18″

Шпиндель:

Двигатель: 5 л. с. / 220 В / 3 фазы

с. / 220 В / 3 фазы

Напряжение проводки: 220 В, 440 В / 3 фазы

Скорость (цифровая переменная скорость): 70–4000 об/мин

Подача пиноли: 0,0015, 0,003 и 0,006 IPR

Точность: 0,0002″ TIR

Наклон головы; Справа налево (в каждую сторону): 90º

Наклон головы; Вверх-вниз (в каждую сторону): 45º

Стандартные характеристики:

Головка:

Двигатель мощностью 5 л. вал двигателя и регулируемые приводные шкивы динамически сбалансированы, а затем покрыты твердым хромом, что обеспечивает отсутствие вибрации при фрезеровании даже на высокой скорости

Подобранная пара сверхточных радиально-упорных подшипников ABEC-7 поддерживает шпиндель. Перо отшлифовано с ЧПУ до зеркального блеска, а затем хромировано, чтобы соответствовать корпусу. Вместе они обеспечивают биение шпинделя не более 0,00002 дюйма TIR

Помимо поворота на 90° из стороны в сторону, головка также может поворачиваться вверх и вниз благодаря конструкции шарнирного соединения. В новой конструкции, разработанной компанией Sharp, используется 6 болтов, по 3 с каждой стороны, которые вставляются в круглые Т-образные пазы, отфрезерованные на внутренней стороне лонжерона, и закрепляются гайками снаружи. Она плотно закрепляла головку и обеспечивала высокую точность фрезерных операций

В новой конструкции, разработанной компанией Sharp, используется 6 болтов, по 3 с каждой стороны, которые вставляются в круглые Т-образные пазы, отфрезерованные на внутренней стороне лонжерона, и закрепляются гайками снаружи. Она плотно закрепляла головку и обеспечивала высокую точность фрезерных операций

Стойка, стол и колено:

Закаленные и отшлифованные коробчатые направляющие на стойке и седле используются для дополнительной жесткости

Стол с механической подачей и седло устанавливаются в стандартной комплектации вибрация

Ручное перемещение стола контролируется маховиком, установленным в передней части стола для облегчения работы

Люфт стола и седла контролируется конструкцией с двойной гайкой, которая удерживает подающий винт в контакте с парой бронзы орех на все времена

Седло имеет увеличенную ширину, чтобы полностью поддерживать весь ход стола

Подъем колена приводится в действие одним двигателем мощностью 1 1/2 л.с. для быстрого позиционирования тяжелой заготовки

Движение стола и седла осуществляется отдельным управление с функцией ускоренного хода

Стандартные аксессуары:

Закаленные и отшлифованные направляющие коробки

Стол с механической подачей и седло

Система подъема колена

Система охлаждения

Draw Bar

Передняя и задняя резиновая крышка

Система смазки с использованием одного выстрела

Набор инструментов

Дополнительные аксессуары:

Цифровые системы считывания

Power Draw-Bar

Блок подъема (6 ″)

.