Гальваническое никелирование: Никелирование | Технология и механизм процесса

Содержание

информационная статья компании Полимернагрев на сайте tvoy-nagrev.ru

В данной статье мы рассмотрим области применения гальванического никелевого покрытия, гальванические ванны для его нанесения, материалы, нагревательные элементы, а также передовые методы работы и устранение неполадок.

Для чего нужно никелирование?

Никелем покрывают по многим причинам. Прежде всего, никель придает декоративный вид благодаря своей способности скрывать дефекты основного металла (выравнивание). Отложения никеля можно сделать блестящими, а при покрытии тонким слоем декоративного хрома они сохранят свой блеск даже в неблагоприятных условиях. Сатиновый никель под блестящим или темным хромом предлагает широкий спектр декоративных эффектов. При нанесении нескольких слоев никеля также может быть достигнута превосходная защита от коррозии. Для этого требуется покрытие двух (дуплексных) или более различных видов никеля (полублестящий и блестящий никель для дуплекса; высокопотенциальный и порошковый никель). Никелевые покрытия также обеспечивают большую износостойкость, чем более мягкие металлы, такие как медь или цинк, и поэтому могут использоваться, когда требуется износостойкость. Поскольку никель магнитен, иногда его можно покрыть там, где требуется способность намагничиваться. Наконец, никель можно превращать в пластины с небольшим напряжением или вообще без него, и поэтому он используется для гальванопластики или аэрокосмических отраслей, где напряжение должно быть сведено к минимуму. В зависимости от сферы применения многие из этих требований указываются одновременно, так что никелевое покрытие часто используется более чем по одной причине.

Никелевые покрытия также обеспечивают большую износостойкость, чем более мягкие металлы, такие как медь или цинк, и поэтому могут использоваться, когда требуется износостойкость. Поскольку никель магнитен, иногда его можно покрыть там, где требуется способность намагничиваться. Наконец, никель можно превращать в пластины с небольшим напряжением или вообще без него, и поэтому он используется для гальванопластики или аэрокосмических отраслей, где напряжение должно быть сведено к минимуму. В зависимости от сферы применения многие из этих требований указываются одновременно, так что никелевое покрытие часто используется более чем по одной причине.

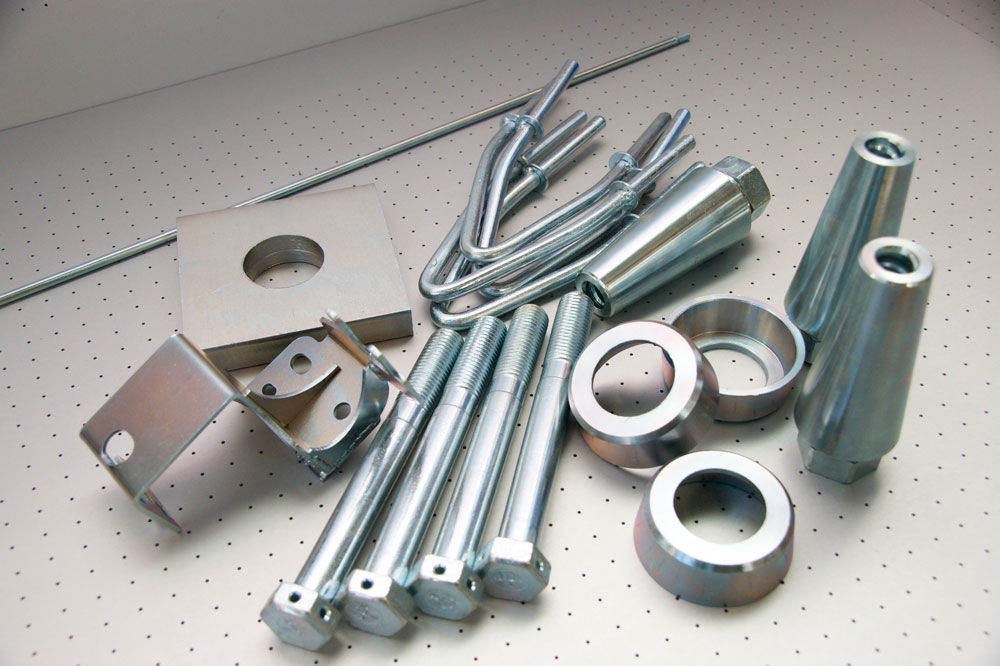

Блестящее или сатинированное никелирование, используемое само по себе или с другими никелевыми покрытиями, широко используется в автомобильной промышленности, например, на колесах с покрытием, яркой отделке, выхлопных газах грузовиков, бамперах и при реставрации. Один или несколько слоев никеля также используются на мотоциклах и велосипедах, а также на таких металлических изделиях, как ручные инструменты. В быту блестящий или сатинированный никель используется для сантехники, светильников, приборов и изделий из проволоки (стойки). Никель также используется для изготовления труб, таких как мебель и инвалидные кресла. Большинство из этих приложений для никеля / хрома основаны на этих отложениях для достижения декоративного внешнего вида детали с защитой от коррозии и износостойкостью.

В быту блестящий или сатинированный никель используется для сантехники, светильников, приборов и изделий из проволоки (стойки). Никель также используется для изготовления труб, таких как мебель и инвалидные кресла. Большинство из этих приложений для никеля / хрома основаны на этих отложениях для достижения декоративного внешнего вида детали с защитой от коррозии и износостойкостью.

Никель также используется в технических целях, где яркость не является основным фактором. Например, никель используется в пресс-формах для обеспечения износостойкости. В качестве барьерного слоя никель наносится на монеты, ювелирные изделия и печатные платы. На полосовой стали и в аэрокосмической промышленности он используется для снижения напряжения или изменения размеров. Никель также используется в композитах, где совместно осаждается диспергированное неорганическое вещество (например, карбид кремния). В большинстве технических приложений используется сульфамат никеля, хотя в никелированной полосовой стали используется ванна с хлоридом никеля / сульфатом никеля.

Состав для нанесения никелевого гальванопокрытия

Для никелирования применяют сульфатные, хлоридные, сульфаминовые, борфторидные, щавелевокислые и другие электролиты, в которых никель находится в виде двухвалентного катиона. Чаще всего используют сульфатный электролит Уоттса, так как вещества, которые в него входят, наиболее доступны, он прост в приготовлении и обслуживании.

Компоненты электролита Уоттса

Типичный состав электролита Уоттса содержит сульфат никеля, хлорид никеля и борную кислоту.

-

Сульфат никеля. Сульфат никеля является источником большинства ионов никеля и обычно поддерживается в диапазоне 150-300 г/л. Это самая дешевая соль никеля, а сульфатный анион мало влияет на свойства отложений. -

Хлорид никеля. Хлорид никеля необходим для хорошей коррозии анода и улучшает проводимость гальванической ванны. Типичный рабочий диапазон составляет 30–150 г/л. Концентрация хлорида никеля 30 г/л считается минимальной для коррозии анода, если в качестве деполяризаторов не используются специальные формы материала анода, содержащие сульфид никеля или оксид никеля.

Концентрация хлорида никеля 30 г/л считается минимальной для коррозии анода, если в качестве деполяризаторов не используются специальные формы материала анода, содержащие сульфид никеля или оксид никеля.

-

Общий никель. Это выражение используется для объединенных ионов никеля из сульфата никеля и хлорида никеля. Типичный состав будет содержать 82 г/л общего никеля. Эта концентрация, как правило, достаточна, но по мере увеличения требований к плотности тока повышенная скорость истощения должна быть компенсирована увеличением концентрации ионов никеля. -

Борная кислота. Борная кислота буферизирует концентрацию ионов водорода (pH) в катодной пленке. Если бы не это буферное действие, pH катодной пленки в областях с более высокой плотностью тока быстро превышал бы 6,0, а гидроксид никеля осаждался бы и осаждался вместе с водородом, что приводило бы к образованию зеленых узелков или обожженному отложению.

-

Органические отбеливатели. Для получения требуемых физических свойств, таких как равномерный блестящий осадок, в ванну Уоттса необходимо добавлять добавки. Обычно это органические соединения, которые модифицируют отложения никеля для достижения желаемых свойств. Отбеливатели для полублестящего никеля предназначены для получения однородного отложения никеля, при котором сера не осаждается вместе с никелем. -

Блестящий и полублестящий никель. Для большинства никелированных покрытий требуется стойкое блестящее покрытие, и, следовательно, в большинстве применений используется покрытие хромом поверх составов блестящего никелирования. Однако покрытия блестящего никеля содержат достаточно соосажденной серы, поэтому они более электрохимически активны, чем никель без серы, вызывающий коррозию с повышенной скоростью. В агрессивных средах это может привести к раннему проникновению блестящего никелевого покрытия и последующей быстрой коррозии основного металла. Чтобы решить эту проблему, перед нанесением блестящего (или сатинированного) никеля можно нанести слой никеля, не содержащего серы.

Чтобы решить эту проблему, перед нанесением блестящего (или сатинированного) никеля можно нанести слой никеля, не содержащего серы.

Условия эксплуатации никелевых ванн

-

Уровни рН. Яркие или полусветлые ванны обычно работают при pH 3,5-4,2. Большинство органических добавок дают оптимальную яркость и выравнивание в этом диапазоне. Более высокие значения pH всегда представляют опасность неблагоприятных последствий от осаждения металлических загрязнителей и повышенного расхода отбеливающих компонентов. -

Перемешивание и температура. Перемешивание и температура увеличивают скорость диффузии ионов в катодную пленку. Это необходимо для предотвращения горения, а также для того, чтобы добавки достигли катодной пленки.Воздушное перемешивание от воздуходувки низкого давления было общепринятым и является фактором, способствующим многим улучшениям в никелировании, особенно в декоративной области.

Механическое и/или эжекторное перемешивание можно использовать отдельно или в сочетании с воздушным перемешиванием.

Механическое и/или эжекторное перемешивание можно использовать отдельно или в сочетании с воздушным перемешиванием.Диапазон температур важен с точки зрения физических свойств и, наряду с перемешиванием, помогает поддерживать смешивание, растворение и правильное функционирование компонентов ванны. Если температура слишком высока, увеличивается расход добавки, что увеличивает эксплуатационные расходы и возможные проблемы с покрытием. Если температура слишком низкая, борная кислота начнет выпадать в осадок, и добавки могут не реагировать эффективно. Поэтому для гальванической ванны важно правильно выбрать нагреватель и обеспечить верный режим нагрева. В гальванических ваннах для никелирования могут использоваться обычные металлические погружные нагреватели или же надежные керамические сухие ТЭНы в защитной колбе.

-

Фильтрация. Значение адекватной непрерывной фильтрации для предотвращения шероховатости и точечной коррозии невозможно переоценить. Активированный уголь не удаляет большинство блестящих присадок к никелю. Таким образом, хорошая фильтрация через фильтр с активированным углем позволяет свести к минимуму концентрацию посторонних органических веществ, продуктов разложения отбеливателя и твердых частиц.

Активированный уголь не удаляет большинство блестящих присадок к никелю. Таким образом, хорошая фильтрация через фильтр с активированным углем позволяет свести к минимуму концентрацию посторонних органических веществ, продуктов разложения отбеливателя и твердых частиц.

Устранение неполадок в гальванических ваннах для никелирования

-

Шероховатость. Шероховатость обычно является результатом взвешенных в растворе твердых частиц, которые прилипают к изделию, особенно на полках. Хром, железо и алюминий могут осаждаться в виде гидратов в областях с более высокой плотностью тока, где pH пленки обычно выше, чем pH тела раствора. В таких случаях может оказаться полезным более низкий рабочий pH. Иногда шероховатость с высокой плотностью тока также была связана с магнитным состоянием изделия. Еще одним источником шероховатости может быть воздуходувка, используемая для перемешивания воздуха. Осмотр фильтра воздуходувки может выявить его неисправность или отсутствие, либо загрязнение источника всасываемого воздуха.

-

Адгезия. Плохая адгезия проявляется во многих формах: никель с основным металлом; никель из никеля; или последующая хромированная пластина из никелевой пластины. -

Отделение от основного металла обычно указывает на наличие нежелательных поверхностных пленок и, следовательно, на неадекватную подготовку поверхности. Проблемы с очисткой обычно требуют много проб и ошибок, чтобы определить их источник. -

Пластичность и напряжение. Плохая пластичность и высокое напряжение в первую очередь свидетельствуют о плохом уходе за раствором для покрытия. На эти свойства влияют металлические и органические примеси, неправильный баланс химических веществ или отбеливателей, а в некоторых случаях и продукты разложения добавок. -

Во всех процессах блестящего никеля требуется баланс первичных и вторичных добавок, поскольку они действуют синергетически для поддержания минимального напряжения и максимальной пластичности при оптимальной степени выравнивания и белизны.

-

Тупые отложения. Отсутствие белизны может быть результатом грубого основного металла, плохой очистки, загрязнения раствора, неравномерного перемешивания, неправильного баланса химикатов или отбеливателя или несоблюдения надлежащего контроля за условиями эксплуатации. Низкий pH или низкая температура могут вызвать общую потерю яркости и плохое выравнивание. -

Металлические примеси. Медь, свинец, цинк и кадмий, даже в относительно небольших количествах (20-50 частей на миллион), создают тусклую, черную или пропускающую пластину в областях с низкой плотностью тока. Эти металлы могут быть удалены с помощью фиктивного покрытия с низкой плотностью тока. -

Очистка раствора никеля. В никелировании, особенно в блестящем никеле, достигнут такой значительный прогресс, что длительные и частые процедуры очистки стали редкостью. Обычно достаточно простой обработки углеродом, которая может включать перекись, и ее можно проводить с некоторым удобным производственным интервалом. Во время нанесения покрытия можно проводить непрерывную обработку смоляным блоком. Когда указана необходимость очистки, а причина проблемы не очевидна, всегда следует проводить химический анализ и тесты посева, чтобы определить наилучший план действий. Если тесты дублируют результаты посева, задача несколько упрощается, но если нет, то необходимы дальнейшие исследования в других

Во время нанесения покрытия можно проводить непрерывную обработку смоляным блоком. Когда указана необходимость очистки, а причина проблемы не очевидна, всегда следует проводить химический анализ и тесты посева, чтобы определить наилучший план действий. Если тесты дублируют результаты посева, задача несколько упрощается, но если нет, то необходимы дальнейшие исследования в других

Нагреватели гальванических ванн для никелирования

Нагрев гальванических ванн может осуществляться разными способами: электронагревателями напрямую или же теплоносителями, такими как пар или вода.

Компания Полимернагрев производит электронагреватели для гальванических ванн различных конструкций. У нас вы можете заказать изготовление стандартных погружных металлических ТЭНов для гальванических ванн, устанавливаемых вдоль стенки ванны, или же использовать более надежный метод нагрева керамическими сухими ТЭНами в защитных колбах. Керамические сухие ТЭНы не контактируют с агрессивными жидкостями напрямую, поэтому срок службы нагревателей значительно больше, чем в погружных ТЭНах. К тому же, если нужно будет заменить ТЭН, вам не придется сливать жидкость – доступ к нагревательному элементу осуществляется снаружи ванны.

К тому же, если нужно будет заменить ТЭН, вам не придется сливать жидкость – доступ к нагревательному элементу осуществляется снаружи ванны.

Для получения консультации по выбору нагревательных элементов гальванических ванн обращайтесь к нашим специалистам по телефону +7 (495) 204-17-03

или пишите свои вопросы в форме на сайте.

Гальваническая линия (ГЛРО) «БЛЕСТЯЩЕЕ НИКЕЛИРОВАНИЕ»

Получение ярких зеркально-блестящих никелевых покрытий, обладающих высокой твердостью, пониженной сквозной пористостью и хорошей коррозионной стойкостью!

Стабильность процесса, простота корректирования электролита НБС-21 и осаждение блестящих никелевых покрытий в широком диапазоне температуры, и плотности тока!

Современный высокоэффективный электролит блестящего никелирования НБС-21, обладающий высокой рассеивающей способностью и высокими выравнивающими свойствами!

Электролит НБС-21 толерантен к загрязнениям цветными металлами и обеспечивает ‘глубокую проработку’ (качество никелевого покрытия не меняется при глубоком истощении электролита)!

Гальваническая линия ручного обслуживания (ГЛРО) “БЛЕСТЯЩЕЕ НИКЕЛИРОВАНИЕ” используется для нанесения твердых блестящих износостойких никелевых покрытий на изделия из стали, железа, меди, цинка (после нанесения покрытия «первичная медь»), алюминия (после нанесения покрытия “химический никель” или «первичная медь») и на некоторые другие металлы и сплавы. Гальваническая линия включает электролит осаждения, никелевые аноды, ванны, нагреватели и все необходимые аксессуары, используемые для проведения процесса блестящего никелирования.

Гальваническая линия включает электролит осаждения, никелевые аноды, ванны, нагреватели и все необходимые аксессуары, используемые для проведения процесса блестящего никелирования.

Для осаждения никелевых покрытий используется высокоэффективный электролит блестящего никелирования НБС-21, содержащий современную функциональную ‘органику’ последнего поколения. Электролит блестящего никелирования НБС-21 работает в широком диапазоне плотностей тока, обладает высокой рассеивающей способностью (позволяет никелировать изделия с простым и сложным профилем поверхности) и имеет высокие выравнивающие свойства (позволяет сглаживать мелкие царапины, неровности на поверхности покрываемых изделий). Электролит блестящего никелирования НБС-21 позволяет проводить процесс с ‘глубокой проработкой’ (качество покрытия не меняется при глубоком истощении электролита), толерантен к загрязнениям цветными металлами и органическим примесям, и позволяет осаждать яркие зеркально-блестящие никелевые покрытия, обладающие пониженной сквозной пористостью, значительной коррозионной стойкостью, высокой твердостью и износостойкостью. Высокие выравнивающие свойства электролита обеспечивают более быстрое осаждение никеля в микроуглублениях, чем на микровыступах, благодаря чему происходит выравнивание микрорельефа, уменьшение шероховатостей и формирование на металлической поверхности гладких однородных зеркально-блестящих никелевых покрытий, обладающих улучшенной поверхностной структурой.

Высокие выравнивающие свойства электролита обеспечивают более быстрое осаждение никеля в микроуглублениях, чем на микровыступах, благодаря чему происходит выравнивание микрорельефа, уменьшение шероховатостей и формирование на металлической поверхности гладких однородных зеркально-блестящих никелевых покрытий, обладающих улучшенной поверхностной структурой.

| Нужно приобрести, подготовить: | Рекомендуемые источники тока: |

При проведении процесса блестящего никелирования происходит истощение электролита БН. Возмещение убыли металла, расходуемого на покрытие, поддерживается за счет растворения никелевого анода. Используя Ni анод, м.Н1, 200*400*2 мм, можно никелировать детали, площадью 34~35 м2 (тлщ 5 мкм). Корректировка электролита БН проводится, согласно данным техн инструкции, исходя из количества ампер-часов, переданных в нагрузку или по внешним признакам уменьшения блеска Ni покрытия.

Возмещение убыли металла, расходуемого на покрытие, поддерживается за счет растворения никелевого анода. Используя Ni анод, м.Н1, 200*400*2 мм, можно никелировать детали, площадью 34~35 м2 (тлщ 5 мкм). Корректировка электролита БН проводится, согласно данным техн инструкции, исходя из количества ампер-часов, переданных в нагрузку или по внешним признакам уменьшения блеска Ni покрытия.

| СТОИМОСТЬ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ (Н5~7 мкм) | |

| ГАЛЬВАНИЧЕСКАЯ ЛИНИЯ РО | УСЛУГА НА АУТСОРСИНГЕ |

| 28-19 Р/дм2 | 72-90 Р/дм2 |

Гальваническая линия «НБЛ.050.РО.2»

(на 50 л.э., ручн.обслуживания, нмп `барабан`)

- Гальван процесс. ванны, м.РРН (230л)

- Гальван промывоч. ванны, м.РРН (230л)

- 2 никелевых анода, м.Н1 (200*800*2мм)

- 2 чехла никелевого анодов из ПП ткани

- Фторопласт нагр-тель ФНТ-7П.

04 (4кВт)

04 (4кВт) - Эл-лит БЛ. НИКЕЛ-ВАНИЕ НБС.21 (200л)

…

Комплектация:

*Гальваническая линия НБЛ.200.РО комплектуется отдельными промывочными и процессными гальваническими ваннами, оснащенными двусторонними бортовыми отсосами, ложементами для токоведущих анодных и катодных штанг, подводами для размещения устройств воздушного или механического перемешивания, патрубками для подачи воды с запорной арматурой и полкой для крепления ТЭНов, датчиков уровня жидкости и термодатчиков. Труборазводка для подключения МФУ (опционально).

ОБЩИЕ ТЕХНИЧЕСКИЕ ДАННЫЕ: Плотность тока: 3-5 А/дм2. Температура электролита: 48-60° C (не выше!). рН электролита: 3.9 — 4.8 (оптимально 4.4). Скорость осаждения никелевого покрытия, при 4 А/дм2 — 25-32 мкм/час. При проведении процесса блестящего никелирования, аноды рекомендуется помещать в чехлы из химически стойкой полипропиленовой ткани. Соотношение площади катодов (площади поверхности деталей) к площади анодов от 1:2 до 1:5. Загрузку деталей в ванну проводят при слабом токе. После загрузки ток плавно повышают до рабочего значения. При проведении процесса блестящего никелирования необходимо осуществлять воздушное перемешивание электролита (воздухом, очищенным от масла, смазки, пыли и т.д.). Для нагревания электролита никелирования используются фторопластовые нагреватели с низкой удельной мощностью (<1.7А/дм2).

Загрузку деталей в ванну проводят при слабом токе. После загрузки ток плавно повышают до рабочего значения. При проведении процесса блестящего никелирования необходимо осуществлять воздушное перемешивание электролита (воздухом, очищенным от масла, смазки, пыли и т.д.). Для нагревания электролита никелирования используются фторопластовые нагреватели с низкой удельной мощностью (<1.7А/дм2).

Химические растворы, функциональные добавки, аксессуары

| ХНР-002 | Хим реактив ХЛОРИД НИКЕЛЯ, ХЧ; 1000 г | 1200 Р | Добавлено в корзину | |

| СНР-003 | Хим реактив СУЛЬФАТ НИКЕЛЯ, ХЧ; 1450 г | 1500 Р | Добавлено в корзину | |

| БНД-003 | Добавка «КОМПОЗИЦИЯ НБС.21А»; 1900 мл | 2850 Р | Добавлено в корзину | |

| БНД-004 | Добавка «КОМПОЗИЦИЯ НБС. 21.В»; 1110 мл 21.В»; 1110 мл | 950 Р | Добавлено в корзину | |

| НАК-400 | Никелевый лист. анод, м.Н1; 200*400*2 мм (1,43 кг) | 6500 Р | Добавлено в корзину | |

| НАК-800 | Никелевый лист. анод, м.Н1; 200*800*2 мм (2,87 кг) | 11900 Р | Добавлено в корзину |

Никелирование металлов и деталей в Москве на заказ

ООО «СтанкоСаратов» оказывает услуги по гальваническому никелированию металлических изделий, запасных частей и любых деталей на нашем гальваническом оборудовании в Москве, с доставкой в любой город России. Наша компания выполняет гальванизацию металлических изделий с применением никеля. У нас созданы все необходимые условия для достижения качественного результата. Сфера применения гальванического покрытия никелем довольно широка. Наиболее часто эту технологию используют в промышленности для повышения степени защиты деталей от коррозии, отражательной способности, твердости, удельного электросопротивления. Гальванический метод нанесения никелевого покрытия является самым распространённым. В промышленности более 90% металлопокрытия наносится гальваническим методом. Никелированию могут подвергаться абсолютно любые элементы и детали конструкции.

Гальванический метод нанесения никелевого покрытия является самым распространённым. В промышленности более 90% металлопокрытия наносится гальваническим методом. Никелированию могут подвергаться абсолютно любые элементы и детали конструкции.

Гальваническое никелирование применяется:

В машиностроении

В приборостроении

Для декоративной отделки

Восстановление покрытий

Гальванический метод нанесения никелевого покрытия

Никелирование является одним из наиболее распространенных видов гальванических процессов. Никель обладает совершенно уникальными свойствами, которые позволяют использовать данный элемент для достижения специальных целей и повышения декоративных и защитных характеристик. Гальванизация никелем используется для обработки элементов автомобилей, деталей химической аппаратуры, бытовых предметов, медицинского инструмента и пр. Также никель может играть роль подслоя при нанесении нескольких слоев.

Никелевое покрытие характеризуется отличной стойкостью к негативному атмосферному воздействию, высокой твердостью и превосходной отражающей способностью. Никелирование проводится с целью недопущения коррозии и потери изделием первоначального блеска и его потускнения.

Никелирование проводится с целью недопущения коррозии и потери изделием первоначального блеска и его потускнения.

Преимущества гальванического никелирования

Низкая себестоимость по сравнению с другими методами.

Автоматизация процесса.

Возможность осаждения никелевого сплава.

Высокая степень блеска покрытия.

Возможность осаждения покрытия на отдельные участки.

Возможность нанесения заданной толщины.

Высокая скорость нанесения белее 1мкм/мин.

Высокая износостойкость покрытия.

Способ селективного покрытия (метод «натирания»)

Данный метод применяется для ремонтных работ по локальному восстановлению гальванического покрытия. Метод производится вне гальванической ванны, например на крупногабаритных деталях

Достоинства селективного метода:

Нанесение покрытия вне ванны.

Высокая сплошность и беспористость покрытия.

Запланированное нанесение покрытия на разных участках разной толщины.

Для ремонта деталей и изделий.

Процесс никелирования

Гальванический метод нанесения никеля

Практически все сульфатные электролиты, применяемые в промышленности представляют собой разновидность электролита Уоттса.

Состав электролита Уоттса.

1. Никель сернокислый семи водный с концентрацией 240-340г/л, является основным поставщиком ионов никеля,

2. Хлорид никеля шести водный с концентрацией 30-60г/л является активатором анодов и поставщиком ионов никеля.

3. Борная кислота с концентрацией 30-40г/л является буферной добавкой.

Блескообразующие и выравнивающие добавки введённые в электролит Уоттса позволяют получить никелевое покрытие блестящим или даже зеркально блестящим. Метод основан на восстановлении ионов никеля восстановителем на каталитически активной поверхности. Детали могут быть как из металла, так и из диэлектрика.

Детали могут быть как из металла, так и из диэлектрика.

Для внедрения производства никелирования гальваническим методом мелкосерийного производства потребуется:

Стационарная полипропиленовая ванна, укомплектованная катодными и анодными шинами.

Корзины для никелевых анодов.

Выпрямитель для гальванического процесса.

Электролит состава, специально подобранного для покрытия планируемых деталей.

Технологические особенности никелирования гальваническим методом

Для нанесения защитно-декоративных никелевых покрытий применяют в основном сульфатные электролиты.

Для гальванопластики — сульфаматные.

Для покрытия нержавеющих сталей – электролиты с высоким содержанием соляной кислоты.

Для электронной промышленности – применяются ацетатно-хлоридные электролиты.

Если вам необходимо гальваническое покрытие изделий никелем или нужно разработать технологию никелирования, приобрести оборудование для гальванического производства, модернизировать и реконструировать существующие гальванические цеха, обращайтесь в ООО «СтанкоСаратов» по телефону +7 845 234-38-95 или пишите на info@stankosaratov. com

com

ОСТАВЬТЕ ЗАЯВКУ НА НИКЕЛИРОВАНИЕ

МЫ ПЕРЕЗВОНИМ ВАМ В ТЕЧЕНИЕ НЕСКОЛЬКИХ МИНУТ И ОТВЕТИМ НА ВСЕ ВОПРОСЫ

Оставить заявкуОставить заявку

Защита от коррозии | Преимущества химического никелирования

Блог APT » Преимущества защиты от коррозии от химического никелирования

Опубликовано .

Опубликовано в рубрике Химический никель с пометкой Химический никель.>.

Химическое никелирование: превосходная защита от коррозии

Необработанные металлы, кроме драгоценных металлов, со временем могут легко окисляться и подвергаться коррозии при воздействии различных условий окружающей среды и коррозионно-активных веществ. Надлежащая конструкция любого компонента должна начинаться с инженерной оценки поверхности, чтобы гарантировать, что продукт будет надежно функционировать в течение запланированного срока службы. Даже в относительно мягких условиях эксплуатации коррозия может привести к функциональным проблемам и недостаткам. Химическое никелирование может обеспечить надежное решение для защиты от коррозионного воздействия по ряду коррозионных механизмов, включая гальваническую коррозию, химическое воздействие и эрозию. Химическое никелирование (EN) может наноситься на широкий спектр основных металлов, включая сталь, медь, латунь и алюминиевые сплавы. Химическое никелирование в настоящее время используется для повышения эффективности защиты от коррозии в различных отраслях промышленности, включая тяжелое оборудование, нефть и газ, передачу и распределение электроэнергии, автомобильную, морскую и железнодорожную промышленность, и это лишь некоторые из них.

Даже в относительно мягких условиях эксплуатации коррозия может привести к функциональным проблемам и недостаткам. Химическое никелирование может обеспечить надежное решение для защиты от коррозионного воздействия по ряду коррозионных механизмов, включая гальваническую коррозию, химическое воздействие и эрозию. Химическое никелирование (EN) может наноситься на широкий спектр основных металлов, включая сталь, медь, латунь и алюминиевые сплавы. Химическое никелирование в настоящее время используется для повышения эффективности защиты от коррозии в различных отраслях промышленности, включая тяжелое оборудование, нефть и газ, передачу и распределение электроэнергии, автомобильную, морскую и железнодорожную промышленность, и это лишь некоторые из них.

Характеристики химического никелирования

EN отличается от электролитического никелирования тем, что не требует внешнего источника электронов для осаждения. В этом автокаталитическом процессе не требуется пропускать электрический ток через детали для образования гальванического покрытия, что обеспечивает улучшенную однородность покрытия EN по сравнению с электролитическими покрытиями. Улучшенная однородность ENP является основным свойством наплавки, которое повышает коррозионную стойкость всех элементов детали, особенно элементов, на которые традиционно трудно наносить покрытие, таких как сквозные отверстия или зенковки. Еще одна уникальная характеристика ENP заключается в том, что никель совместно осаждает фосфор в количестве от 4 до 13% в зависимости от типа ванны. Уровень фосфора напрямую влияет на ключевые свойства отложений, такие как твердость, коррозионная стойкость и пластичность. Кроме того, последующая термообработка может использоваться для изменения структуры химического никелирования, что позволяет повысить твердость до 70 Rc.

Улучшенная однородность ENP является основным свойством наплавки, которое повышает коррозионную стойкость всех элементов детали, особенно элементов, на которые традиционно трудно наносить покрытие, таких как сквозные отверстия или зенковки. Еще одна уникальная характеристика ENP заключается в том, что никель совместно осаждает фосфор в количестве от 4 до 13% в зависимости от типа ванны. Уровень фосфора напрямую влияет на ключевые свойства отложений, такие как твердость, коррозионная стойкость и пластичность. Кроме того, последующая термообработка может использоваться для изменения структуры химического никелирования, что позволяет повысить твердость до 70 Rc.

Усовершенствованные варианты химического никелирования

Компания Advanced Plating Technologies разработала процессы для дальнейшего улучшения коррозионных характеристик химического никелирования за счет использования многослойных или дуплексных систем, состоящих из подложки из меди и/или электролитического никеля до к химическому осаждению никеля. APT также предлагает запатентованные технологии герметизации, такие как наши молекулярные герметики h5 и H5, которые могут повысить эффективность ENP в солевом тумане в 2 раза.

APT также предлагает запатентованные технологии герметизации, такие как наши молекулярные герметики h5 и H5, которые могут повысить эффективность ENP в солевом тумане в 2 раза.

Типы химического никелирования – Варианты защиты от коррозии

Традиционное химическое никелирование фосфором делится на три группы: 1) низкое содержание фосфора (<5% P), среднее содержание фосфора (6-10% P) и высоким содержанием фосфора (11-13% P). В зависимости от конструктивных соображений и требуемых антикоррозионных характеристик уровень фосфора и толщина отложений могут быть отрегулированы соответствующим образом. Advanced Plating Technologies предлагает как химическое никелирование со средним содержанием фосфора, так и ENP с высоким содержанием фосфора. Разбивка каждого типа EN представлена ниже:

- Высокое содержание фосфора (11-13% P) : Химическое никелирование с высоким содержанием фосфора (high-phos) обеспечивает наибольшую коррозионную стойкость, является немагнитным, имеет самую низкую температуру плавления (~ 880°C) и является наиболее пластичным месторождений EN.

После нанесения покрытия наплавка имеет аморфную структуру с твердостью 48-55 Rc, которая может быть увеличена до 66-70 Rc при термообработке после пластины. Из-за аморфной структуры химический никель с высоким содержанием фосфора имеет самое низкое внутреннее напряжение после нанесения покрытия, что делает его лучшим химическим никелем для тяжелых наплавок, на которые можно наносить покрытие толщиной до 0,005 дюйма на сторону. Отложения обычно имеют полублестящий вид, который зависит от необработанной поверхности детали с покрытием. Химический никель с высоким содержанием фосфора имеет более медленную скорость покрытия по сравнению с никелем с высоким содержанием фосфора, что может увеличить стоимость.

После нанесения покрытия наплавка имеет аморфную структуру с твердостью 48-55 Rc, которая может быть увеличена до 66-70 Rc при термообработке после пластины. Из-за аморфной структуры химический никель с высоким содержанием фосфора имеет самое низкое внутреннее напряжение после нанесения покрытия, что делает его лучшим химическим никелем для тяжелых наплавок, на которые можно наносить покрытие толщиной до 0,005 дюйма на сторону. Отложения обычно имеют полублестящий вид, который зависит от необработанной поверхности детали с покрытием. Химический никель с высоким содержанием фосфора имеет более медленную скорость покрытия по сравнению с никелем с высоким содержанием фосфора, что может увеличить стоимость. - Среднефосфорный (6-10% P) : Медно-фосфорный никель со средним содержанием фосфора (mid-phos) часто называют «рабочей лошадкой» химического никеля. Он обеспечивает хорошую коррозионную стойкость, способность к пайке и более высокую температуру плавления (~1000 C). Химические никелевые пластины со средним содержанием фосфора в смешанном аморфном/микрокристаллическом состоянии имеют твердость 58-62 Rc в состоянии покрытия и могут быть увеличены до 66-70 Rc с помощью вариантов термообработки после пластины.

Химическое никелирование со средним содержанием фосфора имеет вид от полублестящего до яркого, который зависит от необработанной поверхности детали. Общим преимуществом использования ЭП со средним содержанием фосфора является более высокая скорость покрытия, которая может снизить стоимость по сравнению с ЭП с высоким содержанием фосфора.

Химическое никелирование со средним содержанием фосфора имеет вид от полублестящего до яркого, который зависит от необработанной поверхности детали. Общим преимуществом использования ЭП со средним содержанием фосфора является более высокая скорость покрытия, которая может снизить стоимость по сравнению с ЭП с высоким содержанием фосфора. - Низкое содержание фосфора (5% или менее P) : Химическое никелирование с низким содержанием фосфора (low-phos) обеспечивает наивысшую твердость в состоянии после покрытия (до 60 Rc) и является наименее пластичным из-за микрокристаллической структуры. -пластинчатая структура. Low-phos также является наименее коррозионностойким из трех типов никеля, полученного химическим способом, но является наиболее проводящим и пригодным для пайки в состоянии после нанесения покрытия. Меньшее количество мастерских по отделке металлов предлагают химическое никелирование с низким содержанием фосфора, поскольку коммерческий спрос на сорта со средним или высоким содержанием фосфора, как правило, гораздо выше.

Компания APT составила краткий технический паспорт, чтобы предоставить простую справочную информацию на одном листе о различных свойствах химического никелирования. Выберите на изображении ниже, чтобы просмотреть, распечатать или сохранить этот справочник.

Термическая обработка химического никелирования

Часто задаваемый вопрос, касающийся химического никелирования, заключается в том, как термическая обработка повлияет на свойства покрытия. Краткое описание термической обработки приведено ниже:

Предварительная закалка пластин: В некоторых спецификациях рекомендуется предварительная закалка и/или дробеструйная обработка ферросплавов с более высоким напряжением для повышения адгезии и снижения риска водородного охрупчивания. Предварительная сушка не сразу влияет на свойства последующего ENP.

Низкотемпературная прокалка пластин (< 500F): Эти прокалки часто используются для повышения адгезии, особенно к алюминиевым сплавам, и уменьшения водородного охрупчивания сплавов черных металлов. При таком низкотемпературном обжиге не происходит заметного изменения свойств отложений.

При таком низкотемпературном обжиге не происходит заметного изменения свойств отложений.

Высокотемпературный отжиг после пластины (500–750F): Эти отверждения часто используются для преобразования аморфной структуры в кристаллическую при химическом никелировании как со средним, так и с высоким содержанием фосфора. За счет изменения структуры наплавки повышается твердость и снижается коррозионная стойкость.

Advanced Plating Technologies предлагает контролируемую термическую обработку EN, которая уменьшает или может даже полностью устранить косметические изменения внешнего вида отложений EN (например, потемнение) во время выпечки. Кроме того, APT предлагает семейство запатентованных герметиков, которые могут повысить эффективность защиты от коррозии высокотемпературного обожженного химического никеля, компенсируя и снижая общую эффективность защиты от коррозии.

Краткое описание химического никелирования

Химическое никелирование — это специально разработанная отделка, которая может использоваться для повышения коррозионной стойкости различных основных металлов, включая сплавы меди, железа и алюминия. Отсутствие подаваемого тока при нанесении автокаталитического химического никеля обеспечивает превосходную однородность покрытия даже на самых сложных формах. Помимо улучшения защиты от коррозии, химическое никелирование можно использовать для улучшения твердости, износостойкости, смазывающей способности, способности к пайке и внешнего вида компонентов. Содержание фосфора в осадке влияет на характеристики окончательной отделки. Термическая обработка после пластины может использоваться для улучшения адгезии и твердости никелирования химическим способом.

Отсутствие подаваемого тока при нанесении автокаталитического химического никеля обеспечивает превосходную однородность покрытия даже на самых сложных формах. Помимо улучшения защиты от коррозии, химическое никелирование можно использовать для улучшения твердости, износостойкости, смазывающей способности, способности к пайке и внешнего вида компонентов. Содержание фосфора в осадке влияет на характеристики окончательной отделки. Термическая обработка после пластины может использоваться для улучшения адгезии и твердости никелирования химическим способом.

Вы можете найти более подробную информацию на нашей странице услуг по химическому никелированию, а также связаться с нашим техническим специалистом по продажам, чтобы обсудить ваше конкретное применение. Запросы цен на химическое никелирование любого другого покрытия Предложения Advanced Plating Technologies можно отправлять непосредственно через нашу страницу запроса предложений.

Автор блога Мэтт Линдстедт, президент

Гальваническая коррозия между никелем и алюминием

Место, где весь мир собирается для

гальваники, анодирования и отделки. Вопросы и ответы с 1989 года.

Вопросы и ответы с 1989 года.

(——)

Текущий вопрос и ответы:

25 ноября 2020 г.

В. Здравствуйте,

Я инженер-биомедик. Я работаю над проектированием печатной платы с тремя никелированными разъемами USB. Я хочу использовать листовой металл в качестве экрана/защиты для целей ЭМС (электромагнитной совместимости). Компонент из листового металла привинчен к алюминиевому корпусу (6082), при этом три его крыла/плеча соприкасаются (соприкасаются) с никелированной поверхностью трех USB-разъемов.

Какой материал можно использовать для компонента из листового металла, чтобы он был гальванически совместим как с алюминиевыми, так и с никелированными поверхностями разъемов USB?

Примечание. В странах с влажным климатом, таких как Индия, среда конечного использования будет обычной внутренней средой.

Приветствуются любые отзывы и комментарии.

Sepanta Fazaeli

— Эйндховен, Северный Брабант, Нидерланды

ноябрь 2020 г.

А. Привет, Сепанта. Если я понимаю ваше описание, у вас есть проблема с гальванической совместимостью, независимо от того, из какого проводящего материала вы делаете экран из листового металла, потому что вы обеспечиваете металлический путь от никелирования к алюминию. Но я бы, наверное, залужил. Олово находится между алюминием и никелем в ряду морской воды.

Удачи и всего наилучшего,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

30 ноября 2020 г.

В. Привет, Тед

Спасибо за ваш комментарий. Учитывая нынешние обстоятельства и отсутствие возможности замены других материалов сопряжения, я думаю, что олово — мой лучший вариант для покрытия. Как вы упомянули, он находится между никелем и алюминием.

Возможно, у вас есть какие-либо представления о том, сколько времени может пройти, прежде чем коррозия появится и станет проблемой в данном случае. Я понимаю, что это может зависеть от нескольких факторов. Достаточно было бы и дикой догадки. Я ценю это.

Я понимаю, что это может зависеть от нескольких факторов. Достаточно было бы и дикой догадки. Я ценю это.

С уважением

Сепанта

Sepanta Fazaeli [возвращается]

— Эйндховен Северный Брабант Нидерланды

ноябрь 2020 г.

А. Еще раз привет. Это зависит от гладкости листового металла (что помогает уменьшить пористость и количество точечных отверстий) и толщины покрытия, а также от факторов окружающей среды, но лужение очень широко используется во всех видах электроники; не редкость закончить с хроматом или другим ингибитором потускнения.

Удачи и С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

Предыдущие тесно связанные вопросы и ответы, самые старые сначала:

2003

В. Нужно ли нам беспокоиться о гальванической коррозии между металлом подложки и слоем покрытия?

Мы пытаемся использовать никелирование нашей алюминиевой детали (6061 или 5052) для защиты от коррозии. А вот положение между никелем и алюминием по гальваническому показателю (анодному показателю) довольно далеко. Если между ними произойдет гальваническая коррозия. Обычно электродная реакция происходит, когда в качестве среды для переноса ионов существует вода или другой раствор электролита. Когда деталь была покрыта, вся внешняя поверхность покрыта слоем покрытия. Нужна ли нам по-прежнему гальваническая коррозия между металлом подложки и слоем покрытия?

А вот положение между никелем и алюминием по гальваническому показателю (анодному показателю) довольно далеко. Если между ними произойдет гальваническая коррозия. Обычно электродная реакция происходит, когда в качестве среды для переноса ионов существует вода или другой раствор электролита. Когда деталь была покрыта, вся внешняя поверхность покрыта слоем покрытия. Нужна ли нам по-прежнему гальваническая коррозия между металлом подложки и слоем покрытия?

БОЛЬШОЕ СПАСИБО,

Сяолин Ли

— Монреаль, Квебек, Канада

А. Привет, Сяолин. Если покрытие достаточно толстое и качественное, без пор и отверстий, гальваническая коррозия не является проблемой, поскольку алюминий полностью покрыт и не подвергается воздействию окружающей среды.

Однако плохое никелирование будет означать, что и алюминий, и никель подвергаются воздействию, а покрытие не предотвратит гальваническую коррозию, поэтому, если окружающая среда поощряет ее, вы ее получите.

Удачи и всего наилучшего,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

Несколько потоков были объединены; пожалуйста, простите за повторы, хронологические ошибки или кажущееся неуважение к более ранним ответам — их тогда, вероятно, не было 🙂

РУКОВОДСТВО ДЛЯ НОВИЧКОВ:

«Иридит» и «Алодин» — это два торговых названия процессов для хроматное конверсионное покрытие алюминия (иногда называемое в США «химической пленкой»). Этот процесс является хорошей коррозионно-стойкой отделкой алюминия, а также хорошей основой для окраски или порошкового покрытия. Хорошей спецификацией, описывающей этот процесс, является Mil-DTL-5541 [ссылка на бесплатную спецификацию в Defense Logistics Agency, dla.mil].

2004 г.

В. В целях электромагнитной совместимости я вставляю прокладку между разъемом в металлическом корпусе и алюминиевой перегородкой. Я знаю о важности совместимости металлов для предотвращения гальванической коррозии в парных материалах, используемых в электрических экранах, но я не знаком с легкодоступными покрытиями и процессами для создания надежного соединения с низким импедансом. Оборудование предназначено для умеренной промышленной среды (склад без контроля температуры/влажности).

Я знаю о важности совместимости металлов для предотвращения гальванической коррозии в парных материалах, используемых в электрических экранах, но я не знаком с легкодоступными покрытиями и процессами для создания надежного соединения с низким импедансом. Оборудование предназначено для умеренной промышленной среды (склад без контроля температуры/влажности).

Оболочка разъема покрыта оловом, как и прокладка — без проблем. Луженая прокладка стыкуется с алюминиевой перегородкой 5052. В таблицах гальванических серий, которые у меня есть, не указан алюминий 5052, а также не указано наше обычное покрытие для алюминия, золотой иридит (алодин).

Должен ли я стыковать прокладку непосредственно с алюминием 5052? Алодин? Алодин токопроводящий? Может кто подскажет экономичное решение?

Спасибо.

Стив Крупски

Промышленное контрольное оборудование — Блэквуд, Нью-Джерси

2004 г.

A. Стив,

Стив,

Надеюсь, я смогу дать несколько советов.

Для гальванической серии просто попробуйте посмотреть на алюминий, чтобы увидеть разницу в напряжении.

Alodine является проводящим, но добавляет небольшое сопротивление, однако зажатие, как вы описываете, не должно быть проблемой. Я пытаюсь сказать, что похоже на олово, алюминий с покрытием Alodine разумен и должен работать, но вам лучше сделать некоторые тесты, чтобы быть уверенным.

Что касается того, следует или не следует наносить покрытие Alodine, я бы остановился на его стороне, так как без него вы получите образование оксида алюминия, который является непроводящим, и наверняка это испортит ваш сустав.

Martin Trigg-Hogarth

Цех обработки поверхности — Страуд, Глос, Англия

Несколько потоков были объединены; пожалуйста, простите за повторы, хронологические ошибки или явное неуважение к более ранним ответам — их, вероятно, тогда не было 🙂

Никелированный пружинный зажим EMI, совместимый с алюминием?

24 марта 2011 г.

В. У меня есть приложение, для которого требуется пружинный зажим EMI, припаянный к печатной плате для заземления на алюминиевую деталь. Зажим EMI должен проткнуть оксид алюминия острым зубцом, сформированным на зажиме, чтобы сохранить электрическое заземление. Для этого мы рассматривали никелирование зажима ЭМИ, но гальванически никель не совместим с алюминием.

Это не первый раз, когда такие вещи решаются. Допустимо ли никелирование зажима, даже если гальванические диаграммы говорят об обратном?

Спасибо,

Майкл

Майкл Baseflug

Инженер-механик — Редмонд, Вашингтон, США

A. Привет, Майкл. Олово было бы более совместимо с алюминием, а голая сталь еще более совместима. Но многие электронные устройства не видят условий окружающей среды, которые могли бы вызвать гальваническую коррозию. Для этого требуется влага и наличие ионной соли, способной транспортировать ионы. Я бы, вероятно, выбрал лужение, если речь не идет об автомобильной или аэрокосмической спецификации.

Удачи и всего наилучшего,

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

Несколько потоков были объединены; пожалуйста, простите за повторы, хронологические ошибки или кажущееся неуважение к более ранним ответам — их тогда, вероятно, не было 🙂

Гальваническая совместимость алюминия с никелированной медью

15 апреля 2016 г.

В. Необходимо знать, как влияет на гальваническую совместимость алюминий, обработанный химической пленкой, при контакте (прикреплении) с компонентом из никелированной меди.

Алан Раст

Дизайнер качественных продуктов — Сан-Димас, Калифорния, США

Апрель 2016 г.

A. Привет, Алан. Химическая пленка не повредит, но (по крайней мере, согласно Mil-DTL-14072 [ссылка на бесплатную спецификацию в Defense Logistics Agency, dla. mil]) она тоже не поможет: см. публикацию Марка Уиттума в теме 19266. , который я только что перепроверил и нашел актуальным. Итак, вы прикрепляете никель к алюминию, и они считаются гальванически несовместимыми с перепадом ЭДС около 0,6 вольт. Если вы не обязаны соответствовать определенной спецификации, проблема, конечно, становится менее ясной, как вы можете видеть из многих тем здесь о «медно-алюминиевом гальваническом» и «никель-алюминиевом гальваническом». Никель немного хуже меди.

mil]) она тоже не поможет: см. публикацию Марка Уиттума в теме 19266. , который я только что перепроверил и нашел актуальным. Итак, вы прикрепляете никель к алюминию, и они считаются гальванически несовместимыми с перепадом ЭДС около 0,6 вольт. Если вы не обязаны соответствовать определенной спецификации, проблема, конечно, становится менее ясной, как вы можете видеть из многих тем здесь о «медно-алюминиевом гальваническом» и «никель-алюминиевом гальваническом». Никель немного хуже меди.

Мы не знаем вашей ситуации, но если вы можете лужить медь вместо никелирования, вы получите более гальванически совместимое соединение. Удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

18 апреля 2016 г.

В. У меня есть фланец с алюминиевым химическим покрытием, и я прикрепляю его к фланцу с медно-никелированным покрытием. Находится ли гальваническая совместимость под угрозой или высока?

Алан Раст [возвращается]

— Сан-Димас, Калифорния, США

Апрель 2016 г.

A. Еще раз привет. Я до сих пор не совсем понимаю, о чем вы говорите (трубный фланец? что находится в трубе?), внутри шкафа электроники с климат-контролем или на морской нефтяной платформе?

Короткий ответ: материалы крайне несовместимы и очень подвержены гальванической коррозии. Так что, если это не сухое приложение в кондиционированной среде, это звучит как проблема. Еще раз, вы уверены, что не можете заменить это никелирование на олово? Вы можете никелировать алюминий, но покрытие должно быть тяжелым (без пор) и вряд ли его можно поцарапать. Удачи.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish.com — Пайн-Бич, Нью-Джерси

2 мая 2016 г.

В. Привет, Тед Муни,

У меня есть фланец с алюминиевой химической пленкой, и я прикрепляю его к фланцу с медно-никелированным покрытием. Находится ли гальваническая совместимость под угрозой или высока?

это фланцы RF на узле, который устанавливается в хвостовой части самолета. WR-28 и WR-42.

WR-28 и WR-42.

Мне сказали, что пока два разных металла покрыты металлом, гальванической коррозии быть не должно; вот почему я разместил его там для получения дополнительной информации.

Спасибо за помощь.

Алан

Алан Раст [возвращение]

— Сан Димас Калифорния США

Май 2016 г.

A. Привет, Алан. Если два фланца покрыты одним и тем же металлом , то гальванической коррозии не будет, поскольку никакой другой металл не будет подвергаться воздействию. Я думаю, вы можете неправильно понять то, что вам сказали об этом, или человек, который сказал вам, неправильно понял то, что ему сказали, и упустил важную часть заявления.

Чтобы гальванический ток протекал и вызывал коррозию, требуется:

a. Два разных металла с разным положением в гальваническом ряду (чем дальше они друг от друга, тем более мощную батарею они создают).

б. Два металла должны находиться в металлическом контакте друг с другом, чтобы электроны могли течь от одного металла к другому. Если изоляторы предотвращают контакт металла с металлом, электроны не могут течь 90–103 c. Влажная проводящая ситуация, которая позволяет металлу ионизироваться в раствор.

Если изоляторы предотвращают контакт металла с металлом, электроны не могут течь 90–103 c. Влажная проводящая ситуация, которая позволяет металлу ионизироваться в раствор.

Если существуют условия «а» и «б», электроны будут стремиться перетекать от более активного металла (алюминия) к более благородному металлу (никелю), но пока условие «с» не выполняется, цепь не работает. полный, поэтому они не могут. Если выполняется условие «с», цепь замыкается, потому что электроны могут течь от алюминия к никелю через металл, а атомы алюминия, теперь лишенные электрона, растворяются в растворе в виде положительно заряженных ионов и мигрируют к никелю. вернуть эти электроны. Так алюминий ржавеет.

Как уже упоминалось, алюминий и никель далеки друг от друга, поэтому, если не обеспечена защита от влаги, это гальваническая проблема. Извините, я недостаточно хорошо разбираюсь в фланцах RF и фитингах для самолетов, чтобы понять, проблема это или нет.

С уважением,

Тед Муни, ЧП RET

Стремление жить Алоха

finish. com — Пайн-Бич, Нью-Джерси

com — Пайн-Бич, Нью-Джерси

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности: с помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты — Политика конфиденциальности — ©1995-2022 Finishing.com, Пайн-Бич, Нью-Джерси, США -Никельные покрытия

Разработка и практическое применение гальванических покрытий из сплава цинка и никеля начались в 1980-х годах, и с тех пор их признание и использование медленно, но последовательно росли. Поэтому покрытия Zn-Ni не так широко используются, как другие традиционные защитные покрытия. Это прискорбно и, вероятно, связано с тем, что процесс и преимущества, которые он приносит, подвержены некоторым неправильным представлениям. Правда в том, что покрытия Zn-Ni предлагают производителям ценные возможности для удовлетворения постоянно растущих нормативных, гарантийных и эксплуатационных требований, которые влияют на их продукцию.

Это прискорбно и, вероятно, связано с тем, что процесс и преимущества, которые он приносит, подвержены некоторым неправильным представлениям. Правда в том, что покрытия Zn-Ni предлагают производителям ценные возможности для удовлетворения постоянно растущих нормативных, гарантийных и эксплуатационных требований, которые влияют на их продукцию.

Новые правила, например, призывают больше разработчиков автомобилей, грузовиков и малых двигателей относиться к этому более серьезно. Он также получил широкое распространение в аэрокосмической промышленности и все чаще используется для защиты тяжелого строительного и сельскохозяйственного оборудования, а также компонентов и устройств всех видов, которые подвергаются воздействию окружающей среды, вызывающей чрезмерную коррозию.

Вот взгляд на природу и преимущества гальванических покрытий Zn-Ni, а также на то, как они приносят пользу в реальных приложениях.

Большие цилиндры, покрытые цинко-никелевым покрытием и шестивалентным хроматом, имеют слегка переливающийся вид благодаря хромату.

Преимущества покрытий Zn-Ni

Покрытия из сплава Zn-Ni (обычно состоящие примерно из 85% цинка и 15% никеля) наносят гальваническим способом на углеродистую сталь в качестве защитного покрытия в процессе, подобном способу нанесения цинковых покрытий. Покрытия Zn-Ni обычно состоят из слоя от 8 до 14 мкм из сплава с содержанием никеля от 12 до 16% рядом с подложкой, покрытого трехвалентным пассивирующим слоем от 0,06 до 0,15 мкм и верхним слоем покрытия от 0,5 до 4,0 мкм.

На этом сходство заканчивается: Покрытие из сплава Zn-Ni значительно превосходит защиту, обеспечиваемую другими покрытиями, в трех основных областях:

• Обеспечивает более высокую защиту от коррозии.

• Обеспечивает большую износостойкость движущихся частей.

• Ограничивает термическую нагрузку на детали, подвергающиеся более высоким рабочим температурам.

На этом изображении показано поперечное сечение (не в масштабе) типичного покрытия Zn-Ni. Три слоя покрытия состоят из слоя сплава Zn-Ni, покрытого слоем хромата, с верхним покрытием или герметиком сверху.

В процессе гальванического покрытия Zn-Ni покрытия также обладают хорошей рассеивающей способностью (способность наносить покрытие в углублениях на деталях сложной формы) для лучшего покрытия глухих отверстий и углублений.

Вот краткий обзор его преимуществ:

Защита от коррозии: Доказано, что как настоящий сплав покрытия Zn-Ni обеспечивают защиту от коррозии в два-три раза выше, чем покрытия, содержащие только цинк. Кроме того, кристаллические структуры Zn-Ni отложений представляют собой однородную единую структуру, которая создает тонкий, однородный защитный слой по всей покрываемой поверхности. Покрытия Zn-Ni обеспечивают коррозионную стойкость, равную или превышающую кадмиевые покрытия, и устраняют риск канцерогенного воздействия, что вызывает беспокойство у людей, работающих с компонентами с кадмиевым покрытием.

Детали из алюминиевой основы стали более популярными для автомобильных компонентов. Из-за разного электрического потенциала алюминия при контакте со сталью алюминиевые детали подвержены гальванической коррозии. К счастью, ускоренные испытания на коррозию показывают, что покрытие Zn-Ni также защищает от гальванической коррозии.

К счастью, ускоренные испытания на коррозию показывают, что покрытие Zn-Ni также защищает от гальванической коррозии.

Повышенная износостойкость: Твердое тонкопленочное покрытие Zn-Ni имеет неизменно гладкую поверхность, которая повышает износостойкость как за счет своей твердости, так и за счет создания поверхности, которая практически устраняет неровности, уменьшая как трение, так и возможность истирания. По шкале Виккерса твердость деталей, покрытых Zn-Ni, достигает 450 по сравнению с менее чем 150 для деталей с цинковым покрытием.

Снятие термического напряжения: Покрытия Zn-Ni обеспечивают дополнительную защиту от термического напряжения. В результате нормативных требований современные автомобильные двигатели, например, имеют меньшие размеры и, как правило, работают при более высоких рабочих температурах. Это создает термические нагрузки на другие компоненты моторного отсека, и было обнаружено, что покрытия Zn-Ni уменьшают влияние этих нагрузок. Испытания показывают, например, что детали, покрытые Zn-Ni, сохраняют свою коррозионную стойкость, несмотря на воздействие термических нагрузок при температурах до 200°C, в отличие от деталей с цинковым покрытием, которые выдерживают термические нагрузки только до 120°C без потери прочности. устойчивость к коррозии.

Испытания показывают, например, что детали, покрытые Zn-Ni, сохраняют свою коррозионную стойкость, несмотря на воздействие термических нагрузок при температурах до 200°C, в отличие от деталей с цинковым покрытием, которые выдерживают термические нагрузки только до 120°C без потери прочности. устойчивость к коррозии.

Белые часы представляют время, которое потребовалось для коррозии покрытия. (Цинк разлагается в белую ржавчину.) Красные часы представляют собой время, необходимое для коррозии субстрата, который обычно образует красную ржавчину.

Эти лабораторные испытания показали, что покрытие Zn-Ni обладает уникальным набором качеств, которых нет у других гальванических или традиционно наносимых покрытий. Опыт показал, что эти качества играют существенную роль в продлении срока службы оборудования и конструкций.

Гладкая, твердая, однородная поверхность покрытий означает, что они продолжают обеспечивать превосходную защиту от коррозии даже после формирования или изгиба после нанесения покрытия. Они также являются отличной основой для последующей покраски или порошковой окраски.

Они также являются отличной основой для последующей покраски или порошковой окраски.

Успех с покрытиями Zn-Ni

Покрытия Zn-Ni могут обеспечить гораздо более высокую степень защиты подложки, что означает, что они могут противостоять нагрузкам, которые неизбежно сокращают срок службы всего, от оборудования с движущимися частями до зданий и инфраструктуры. . Некоторые отрасли промышленности, в том числе автомобильная и аэрокосмическая, уже широко применяют эти покрытия. Другие, такие как производители строительного и сельскохозяйственного оборудования и конструкций для электропередач, начинают использовать их для защиты стоимости своей продукции. Сельскохозяйственное и строительное оборудование постоянно подвергается воздействию погодных условий и часто воздействию агрессивных удобрений, гербицидов и дорожных химикатов. Это большие и дорогие части оборудования, которые часто простаивают в течение длительного времени, но должны быть готовы к работе без неожиданного обслуживания.

Покрытия Zn-Ni идеально подходят для применений, где необходима защита от коррозии, от автомобильного, сельскохозяйственного и строительного оборудования до оборудования для передачи электроэнергии, а также для болтов и крепежных деталей на мостах и других конструкциях, подверженных воздействию погодных условий. В испытаниях на циклическую коррозию SAE J2334, гораздо более строгих испытаниях, чем простое испытание солью, детали, покрытые Zn-Ni, превосходят детали с цинковым покрытием в четыре раза. Такой уровень защиты болтов, крепящих балку моста, может продлить срок службы этой важной детали на несколько лет.

Поскольку европейские и американские регулирующие органы требуют более длительного срока службы транспортных средств, Zn-Ni обеспечивает значительное преимущество для производителей, защищая детали от коррозии. Аналогичным образом, при замене или ремонте устаревшей инфраструктуры использование этих покрытий на крепежных элементах и других конструктивных элементах помогает продлить срок службы этих конструкций.

Производители автомобилей и их поставщики комплектующих стали пионерами в применении покрытий Zn-Ni. Они начали наносить их на нижнюю часть капотов и другие конструкции моторного отсека, чтобы защитить их от жары, как упоминалось ранее. Они также покрывают крепежные детали, используемые в колесных арках и других открытых участках транспортных средств, требующих повышенной защиты от истирания и коррозии. Это продлевает срок службы и внешний вид этих деталей и снижает гарантийные претензии. Это является значительным преимуществом, поскольку гарантия продолжает распространяться на автомобили в течение все более и более продолжительных периодов времени.

Производители автомобилей и их поставщики также воспользовались способностью покрытия Zn-Ni повышать износостойкость, что является решающим фактором в продлении срока службы деталей, которые подвергаются постоянному износу, но должны работать успешно, например, тормозные суппорты.

Углеродистая сталь с гальваническим покрытием Zn-Ni также может использоваться для замены более дорогих материалов, используемых для борьбы с коррозией. Во многих отраслях производители машин стали использовать нержавеющую сталь для повышения коррозионной стойкости. Углеродистая сталь с покрытием Zn-Ni также работает хорошо, может снизить вес компонентов и помогает контролировать расходы.

Во многих отраслях производители машин стали использовать нержавеющую сталь для повышения коррозионной стойкости. Углеродистая сталь с покрытием Zn-Ni также работает хорошо, может снизить вес компонентов и помогает контролировать расходы.

Аналогичным образом, в аэрокосмической отрасли, где производители использовали кадмиевые покрытия на шасси, крепежных элементах и фитингах для критической защиты от коррозии, покрытия Zn-Ni обеспечивают такой же или более высокий уровень защиты, устраняя при этом опасения по поводу канцерогенного воздействия и выполняя более длительные гарантийные обязательства.

Где Не Использовать покрытия Zn-Ni

Хотя покрытия Zn-Ni ценны и успешно решают многие проблемы, они не могут быть решением для некоторых применений. Например, металлические компоненты, не подверженные чрезмерному износу и коррозии или термическим нагрузкам, не нуждаются в дополнительной защите, которую обеспечивает это высокоэффективное покрытие. Во многих случаях, когда требуется меньшая защита, есть другие, более дешевые покрытия, которые сделают эту работу.

Во многих случаях, когда требуется меньшая защита, есть другие, более дешевые покрытия, которые сделают эту работу.

Однако, несмотря на то, что преимуществом № 1 покрытий Zn-Ni является повышенная защита от разрушающей коррозии, даже детали, не подвергающиеся воздействию погодных условий, влаги, химикатов или других коррозионных сил, выигрывают от других свойств покрытия. Поэтому разумно, чтобы дизайнеры тщательно оценивали свои требования к отделке и уровню защиты, необходимому при принятии решения.

Эти оценки также должны учитывать экономические соображения. Например, детали, которые будут подвергаться нагрузкам, от которых защищает Zn-Ni, но которые могут быть легко и дешево заменены, или детали, не являющиеся критически важными, а также детали, не обладающие расширенными функциональными возможностями, могут быть неподходящими кандидатами.

В другом случае дорожные ограждения постоянно подвергаются коррозионным воздействиям суровых погодных условий, дорожной соли и повреждению их защитного покрытия в результате случайных столкновений. Но, учитывая их стоимость замены, традиционное горячее цинкование, вероятно, по-прежнему остается наиболее рентабельным способом их защиты. Это связано с тем, что более толстый слой оцинковки может быть нанесен с меньшими затратами, поскольку рельсы не имеют критических размеров.

Но, учитывая их стоимость замены, традиционное горячее цинкование, вероятно, по-прежнему остается наиболее рентабельным способом их защиты. Это связано с тем, что более толстый слой оцинковки может быть нанесен с меньшими затратами, поскольку рельсы не имеют критических размеров.

С другой стороны, движущиеся части машин, которые не подвержены сильным факторам коррозии, могут показаться неподходящими для более дорогого покрытия. Но эти детали также подвержены износу и, возможно, тепловым нагрузкам. Это может быть оправданием гальванического покрытия их Zn-Ni, чтобы дать им тонкое, гладкое, твердое покрытие, которое защищает от таких сил, максимально увеличивает срок их службы и минимизирует время простоя системы, необходимое для их замены. Решение в таких случаях зависит от критической важности детали для оборудования и важности для компании предотвращения простоев и поддержания производства в рабочем состоянии. Затраты компании на неисправную линию в ожидании замены могут быстро оправдать расходы на покрытие.

Факторы, которые компании должны учитывать при принятии этих решений, могут также включать уровень напряжения, с которым сталкивается деталь, и то, насколько легко ее заменить без остановки линии на длительное время.

Эти болты были покрыты цинк-никелем и трехвалентным хроматом.

Области роста для Zn-Ni

Коррозия является проблемой для всех конструкций или компонентов, подвергающихся воздействию погодных условий. Это сокращает функциональный срок службы критических компонентов, а их отказ может вывести из строя всю конструкцию или машину. Эта потребность в защите, вероятно, является основной движущей силой будущего роста Zn-Ni покрытий.

Например, эти защитные покрытия начинают использоваться на компонентах линий электропередач, подверженных риску коррозии, вызванной погодными условиями. Эти компоненты необходимы для энергосистемы и постоянного доступа населения к электроэнергии. Таким образом, использование этих покрытий неизбежно будет увеличиваться по мере того, как их роль в уменьшении отказов будет лучше изучена.

Покрытие все чаще используется для крепления на мостах и других конструкциях, подверженных воздействию погодных условий, дорожной соли и других химических веществ. По мере того, как нынешняя национальная направленность на восстановление инфраструктуры преобразуется в реальные проекты, появятся возможности для покрытий Zn-Ni, чтобы значительно продлить срок службы этих конструкций.

Небольшие двигатели и структурные компоненты оборудования для газонов, садов и снегоуборочной техники также подвергаются воздействию погодных условий и коррозионно-активных химикатов для таяния снега и садовых удобрений, и на них также может распространяться защита ZN-Ni.

Железнодорожный подвижной состав и компоненты рельсового полотна подвергаются воздействию не только погодных условий, но и коррозионно-химического груза, который контактирует с вагонами и может пролиться на рельсовое полотно. Корабли и плавсредства сталкиваются с аналогичными проблемами.

Установка солнечных панелей продолжает быстро расти, и их оборудование для монтажа на крыше включает в себя металлические рамы и опоры, требующие защиты.

Очевидно, что по мере того, как дизайнеры и производители все больше знакомятся с покрытием из сплава Zn-Ni и его преимуществами, возможности применения будут продолжать расти.

Сложные штампованные детали были покрыты Zn-Ni и трехвалентным хроматом.

Неверные представления о покрытиях из сплава Zn-Ni

Неверные представления о покрытии из сплава Zn-Ni, вероятно, ограничивают его использование в самых разных отраслях промышленности. Даже когда инженеры и проектировщики изучают технологию и просматривают результаты испытаний, как в этой статье, опасения по поводу двух конкретных областей могут помешать им использовать их:

• Стоимость покрытия Zn-Ni может в пять раз превышать стоимость других гальванических покрытий.

• Управление гальванопокрытием Zn-Ni затруднено и может значительно увеличить стоимость проекта.

На самом деле стоимость цинко-никелевого покрытия, измеренная в течение всего срока службы компонента с покрытием и учитывающая значение этого продленного срока службы, ненамного превышает стоимость других гальванических покрытий.