Газоплазменная резка: Газоплазменная резка металла, станки газоплазменной резки с ЧПУ, газоплазменные машины и установки

Содержание

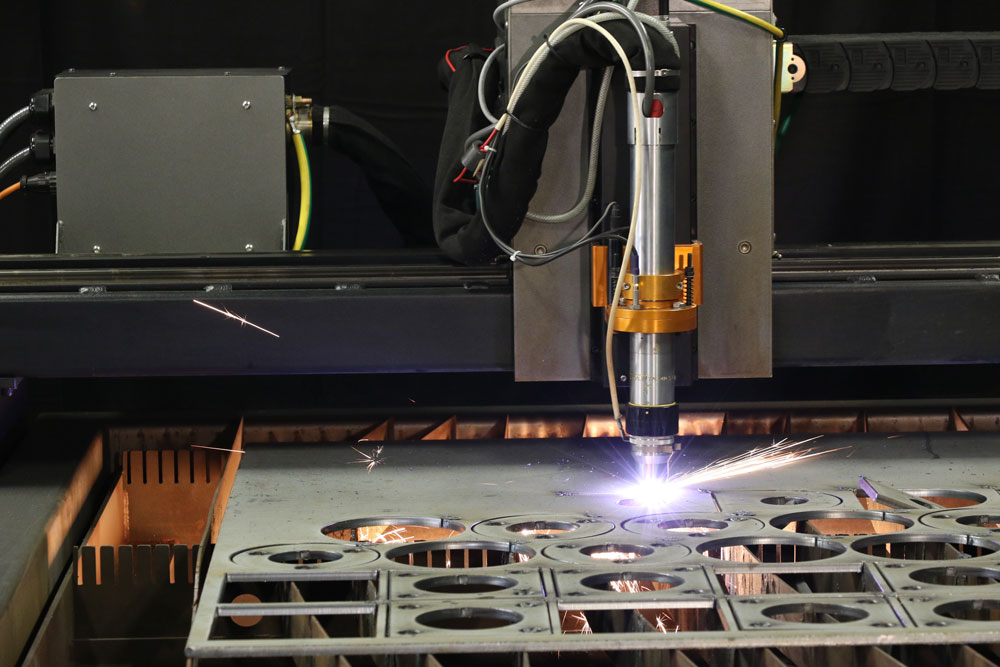

Газоплазменная резка металла, станки газоплазменной резки с ЧПУ, газоплазменные машины и установки

Сейчас все большее количество производственных и строительных компаний обзаводятся участками плазменной резки. Газопламенная резка металла обеспечивает качественное и быстрое разрезание металлических заготовок, выполнение многочисленных производственных процессов упрощается.

Сравнивая два способа резки металла: с помощью отрезного диска и высокотемпературным воздействием, следует отметить, что для второго характерны более высокие скорость и качество получаемой поверхности. Особенно это проявляется при работе с твердыми сплавами, к примеру, с высоколегированными сталями.

В этом случае твердость материала и режущего инструмента разнится незначительно, что приводит и к низкому качеству реза, и к быстрому износу инструмента. При резке плазмой таких проблем не возникает, поскольку твердость материала не играет никакой роли. Газоплазменная резка листового металла может использоваться для любых сплавов, в том числе и цветных металлов. При этом для разных материалов требуется менять только электроды и сопла.

При этом для разных материалов требуется менять только электроды и сопла.

Процесс газоплазменной резки металла

Суть процесса заключается в том, что газоплазменный станок генерирует дугу, которая расплавляет разрезаемый металл за счет высокой температуры и выдувает жидкий расплав напором плазмы. Для резки существует две схемы создания плазмы, первая из которых заключается в использовании наконечника сопла в качестве электрода. При этом обрабатываемый материал не включается в цепь. В результате получается независимый поток плазмы, которым разрезается заготовка.

Вторая схема предполагает включение заготовки в цепь. Таким образом, плазменная дуга зажигается между электродом и обрабатываемым металлом. Резка металла производится электрической дугой и плазменным столбом.

Второй способ резки является более эффективным с точки зрения использования энергии, поскольку мощность дуги используется в виде разрядов, находящихся за пределами наконечника. Поэтому для обработки металлических сплавов, способных проводить электрический ток, используется эта схема. Плазменная резка с независимой дугой применяется ограниченно, в основном для неметаллических материалов.

Поэтому для обработки металлических сплавов, способных проводить электрический ток, используется эта схема. Плазменная резка с независимой дугой применяется ограниченно, в основном для неметаллических материалов.

Газоплазменные станки с ЧПУ

Любая установка газоплазменной резки металла имеет такие элементы:

− источник питания;

− компрессор;

− горелка;

− зажим.

Небольшие установки имеют совмещенный компрессор и источник плазмы. Это удобно при использовании аппарата на удаленной строительной площадке, поскольку позволяет обходиться минимальным количеством оборудования. С другой стороны, мощность таких устройств ограничена, поэтому их сфера использования заключается в резке заготовок небольшой толщины.

В ручных станках оператор самостоятельно перемещает горелку

для резки заготовки. Для промышленности это неэффективно, поэтому используются станки газоплазменной резки с ЧПУ, которые имеют рабочий стол и механизм для перемещения горелки.

Портальные газоплазменные машины

Портальные газоплазменные машины обладают высокой точностью и обеспечивают весьма качественную резку металла. Точность обеспечивается за счет жесткой конструкции, которая позволяет перемещать горелку с минимальным отклонением от заданной траектории. По точности такие станки уступают только лазерным установкам, но намного дешевле их.

Газоплазменная машина портального вида позволяет выполнить раскрой листов с высокой скоростью. Крайне удобно то, что станок выполняет однотипную работу самостоятельно, что значительно увеличивает производительность при массовом и крупносерийном производстве.

Плазменная и газопламенная резка: сравнение технологий

Плазменная и газопламенная резка: сравнение технологий

Главная / Библиотека / Резка металла / Плазменная и газопламенная резка: сравнение технологий

Плазменная резка

- Процесс разработан в середине 50-х годов 20 века.

- Использовался для резки и строжки металла

- Резка токопроводных материалов.

- Воздух или азот – рабочий газ для резки.

- Плавление за счет теплового воздействия плазменной дуги – при газопламенной резки происходит процесс окисления, характерный для углеродистых и низколегированных сталей.

- Использование электрической энергии, плазмообразующий газ (воздух, азот), плазматрон для сжатия дуги.

- Плазменная дуга расплавляет токопроводящий металл и поток воздуха выдувает расплав.

- Без предварительного подогрева.

- Процессы: Нагрев + Удаление расплавленного металла.

Плазма – четвертое состояние вещества

Плазма – газ, нагретый до состояния ионизации и проводимости электрического тока.

- Температура плазмы – 10 000 °С – 14 000 °С

- Сжатый и закрученный поток плазмы расплавляет металл в очень локальной области.

- Расплавленный металл удаляется высокоскоростным потоком плазмы, проходящей через малое отверстие в сопле.

Основные этапы плазменной резки

- Подача сжатого воздуха

- Возбуждение пилотной дуги – между электродом и соплом.

- Перегрев газа.

- Газ выходит из сопла

- Прохождение тока

- Перенос дуги на деталь

Преимущества плазменной резки

- Резка электропроводных металлов

- Простота применения

- Резка сразу без подогрева

- Возможность резки пакета пластин

- Более низкие тепловложения / Очень низкий уровень коробления

- Высокие скорости сварки

- Резка металла с покрытием

- Качественный рез, исключающий дополнительные операции отделки

- Безопасность

Недостатки плазменной резки

- Оборудование более дорогое, включая плазматроны

- Определенный уровень шума и дыма

- Небольшой скос реза (40 — 60 на толщине 25 мм)

Газопламенная резка

- Резка углеродистой и низколегированной стали.

- Химическая реакция: кислород + железо.

- Поток кислорода выжигает металл.

- Поток газа выдувает окалину.

- Процесс: Окисление + Удаление окалины

Основные преимущества плазменной резки. Сравнение с газопламенной резкой

- Резка нержавеющих сталей и алюминиевый сплавов (газопламенная резка – углеродистые стали)

- Производительность

- Низкий уровень тепловложений и как результат – низкий уровень коробления изделия

- Высококачественный рез

- Мобильность – источник плазменной резки + источник сжатого воздуха (компрессор или центральная магистраль)

| Рекомендации к источникам питания плазменных резаков в комбинации с резаками серии «AВIPLAS CUT» → |

|---|

Поделиться ссылкой:

+7 (343) 384-71-72 г. Екатеринбург

Екатеринбург

+7 (812) 309-25-65 г. С.-Петербург

+7 (495) 145-72-55 г. Москва

+7 (351) 214-99-93 г. Челябинск

+7 (3812) 29-07-10 г. Омск

✉ написать нам

Руководство по выбору газа – плазменная резка алюминия, низкоуглеродистой/нержавеющей стали

Используют ли плазменные резаки газ? Да. Все системы плазменной резки, включая воздушно-плазменные резаки, используют газ. В дополнение к использованию одного типа газа многие производители выбирают плазменные системы с возможностью «двойного газа» или «мультигаза». Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Мультигазовые резаки предлагают максимальную гибкость для мастерских, которые режут различные материалы. В зависимости от типа и толщины материала используются различные газы для достижения наилучшего баланса между качеством резки, сроком службы расходных материалов, производительностью и общей стоимостью эксплуатации. Большинство руководств по плазменным системам, как правило, перегружают оператора запутанным набором технологических карт резки и выбора газа. Цель этой статьи — дать краткий обзор преимуществ и недостатков каждого газа и дать «наилучшие» рекомендации по резке трех наиболее распространенных материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Цель этой статьи — дать краткий обзор преимуществ и недостатков каждого газа и дать «наилучшие» рекомендации по резке трех наиболее распространенных материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Воздух

Воздух является наиболее универсальным плазмообразующим газом; он обеспечивает хорошее качество и скорость резки низкоуглеродистой стали, нержавеющей стали и алюминия. Воздух также снижает эксплуатационные расходы, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшее решение для воздушно-плазменных систем, таких как наши системы Powermax ® , — это специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления твердых частиц, масляного тумана и любой остаточной влаги. Еще одной проблемой воздушной плазмы является свариваемость кромки реза. Воздушной плазмой происходит некоторое азотирование и окисление поверхности реза; это может вызвать пористость сварных швов. Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридами и раскислителями. Благодаря универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков воздух является хорошим вариантом для многих мастерских. Воздушный защитный газ является лучшим выбором при использовании воздушной плазмы.

Проблема обычно решается простым использованием сварочной проволоки хорошего качества с денитридами и раскислителями. Благодаря универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков воздух является хорошим вариантом для многих мастерских. Воздушный защитный газ является лучшим выбором при использовании воздушной плазмы.

Кислород

Что касается плазмообразующего газа, кислород является отраслевым стандартом для резки низкоуглеродистой стали, поскольку он обеспечивает наилучшее, чистое качество резки и самую высокую скорость резки по сравнению с любым плазмообразующим газом. (Плазменная резка алюминиевого листа или листа из нержавеющей стали кислородным плазменным газом не рекомендуется). Кислородный плазменный газ вступает в реакцию с углеродистой сталью, образуя более мелкие брызги расплавленного металла, причем каждая капля имеет более низкое поверхностное натяжение. Этот расплавленный спрей легче выбрасывается из пропила. Недостатком кислорода является стоимость газа и срок службы расходных частей. Однако современные системы кислородной плазмы используют инертные пусковые газы (такие как азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы могут иметь срок службы расходных материалов в диапазоне 800-1500 пусков. Увеличение расходов на расходные материалы и газ обычно компенсируется сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный защитный газ обычно используется с кислородной плазмой.

Однако современные системы кислородной плазмы используют инертные пусковые газы (такие как азот) с кислородной плазмой для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы могут иметь срок службы расходных материалов в диапазоне 800-1500 пусков. Увеличение расходов на расходные материалы и газ обычно компенсируется сокращением дорогостоящих вторичных операций по удалению окалины и выпрямлению скошенных деталей. Воздушный защитный газ обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве ранних плазменных горелок. Это по-прежнему лучший выбор, если вы режете много алюминия и нержавеющей стали. Качество резки и срок службы расходных материалов превосходны, а срок службы электрода и сопла составляет более 1000 пусков. Тем не менее, лучше всего использовать газовую смесь аргона и водорода при резке материала толщиной более ½″, что соответствует предельным возможностям вашей плазменной системы. Обычно воздух является лучшим вторичным газом при использовании азотной плазмы. СО 2 работает хорошо, слегка улучшая чистоту поверхности, скорость резки и срок службы деталей на воздухе. Но CO 2 стоит больше, чем воздух, и требует наличия нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является хорошим вспомогательным средством для использования с азотной плазмой, если позволяет система. Использование его при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность реза. Вода должна использоваться как вторичный газ с грунтовыми водами.

СО 2 работает хорошо, слегка улучшая чистоту поверхности, скорость резки и срок службы деталей на воздухе. Но CO 2 стоит больше, чем воздух, и требует наличия нескольких газовых баллонов с коллектором или объемной системы для обеспечения адекватного потока. Вода является хорошим вспомогательным средством для использования с азотной плазмой, если позволяет система. Использование его при резке алюминия и нержавеющей стали позволяет получить очень гладкую блестящую поверхность реза. Вода должна использоваться как вторичный газ с грунтовыми водами.

Аргон, водород

Аргон, водород – предпочтительный газ для резки толстой нержавеющей стали и алюминия (> 1/2″). Обычно используется смесь 35% водорода и 65% аргона, часто называемая H-35. Водород аргона является самым горячим горящим плазменным газом и обеспечивает максимальную режущую способность. (Аргон-водород используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали толщиной до 6 дюймов). В мультигазовых горелках аргон-водород обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали. Вдоль нижнего края может образоваться неровная окалина. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой комбинации является ее дороговизна.

В мультигазовых горелках аргон-водород обеспечивает прямой рез и очень гладкую, почти полированную поверхность нержавеющей стали. Вдоль нижнего края может образоваться неровная окалина. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой комбинации является ее дороговизна.

Иллюстрированное руководство по выбору плазмообразующего газа:

| Плазмообразующий газ/защитный газ | Плазменная резка низкоуглеродистой стали | Плазменная резка нержавеющей стали | Плазменная резка алюминия |

|---|---|---|---|

| Воздух/Воздух | Хорошее качество/скорость резки. Экономичный | Хорошее качество/скорость резки Экономичный | Хорошее качество/скорость резки Экономичный |

| Кислород (O 2 )/Воздух | Превосходное качество/скорость резки. Очень мало шлака | Не рекомендуется | Не рекомендуется |

| Азот (N 2 )/CO 2 | Неплохое качество огранки, немного окалины. Отличный срок службы деталей Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей |

| Азот (N 2 ) 2 / Воздух | Неплохое качество огранки, немного окалины. Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей | Хорошее качество резки Отличный срок службы деталей |

| Азот (N 2 )/H 2 0 | Неплохое качество огранки, немного окалины. Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей | Отличное качество резки. Отличный срок службы деталей |

| Аргон Водород/N 2 | Не рекомендуется | Отлично подходит для толстых поверхностей >1/2″ | Отлично подходит для толстых поверхностей >1/2″ |

Выбор наилучшего газа зависит главным образом от трех соображений: качество резки, производительность и экономичность.

- Для низкоуглеродистой стали используйте кислородный плазменный газ и воздушный защитный газ для наилучшего, чистого качества резки, минимального уровня окалины, минимальной доработки, отличной свариваемости и максимальной скорости/производительности резки.

- Для наилучшего качества резки нержавеющей стали и алюминия размером менее 1/2″ используйте азотную плазму и вторичный воздух для хорошего баланса качества резки и доступности. Для более качественной и быстрой резки используйте CO 9.0017 2 в качестве вторичного. Если ваша система позволяет, водяной экран обеспечит наилучшее качество края.

- Для наилучшего качества резки толстой нержавеющей стали и алюминия используйте аргон-водород с вторичным азотом. ПРЕДУПРЕЖДЕНИЕ: ваша система должна быть оборудована для безопасной работы с газообразным аргоном и водородом.

- Для наиболее экономичной резки чистый сухой воздух цеха является лучшим выбором для резки алюминия, низкоуглеродистой стали и нержавеющей стали.

Нужен ли газ для плазменной резки? Как вы только что прочитали, громкий ответ — да.

Лучшие газы для плазменной резки

Если вы хотите делать быстрые, гладкие и чистые разрезы различных металлов, плазменный резак — лучшее решение.

Плазменные резаки можно использовать с ручным резаком или монтировать на стол для резки с ЧПУ, часто известный как резак для профилей или листов.

Однако вы должны знать, какие газы подходят для обеспечения оптимальной производительности и высококачественных результатов. Но, в зависимости от металла, который вы режете, вам потребуются различные типы газов или специальная комбинация. Итак, мы собрали полную разборку плазмореза рекомендуемые газы с указанием металлов, которые они подходят для резки.

4 Рекомендуемые газы для плазменной резки

Сжатый воздух

Сжатый воздух — универсальный плазменный газ, который обеспечивает высококачественную резку низкоуглеродистой и нержавеющей стали, а также алюминия. Но он также подходит для плазменной экстракции углеродистой стали. Это также недорогой газ, так как вам не нужно его покупать. Тем не менее, вы все равно должны очистить его, чтобы удалить любые частицы, влагу или масляный туман. Вы можете использовать сжатый воздух для резки металлов толщиной до 1 дюйма. Однако вы получите окисленную область реза, что может повлиять на свариваемость кромки реза.

Но он также подходит для плазменной экстракции углеродистой стали. Это также недорогой газ, так как вам не нужно его покупать. Тем не менее, вы все равно должны очистить его, чтобы удалить любые частицы, влагу или масляный туман. Вы можете использовать сжатый воздух для резки металлов толщиной до 1 дюйма. Однако вы получите окисленную область реза, что может повлиять на свариваемость кромки реза.

Кислород

Кислород стал популярным инструментом для резки низкоуглеродистой стали благодаря чистому резу и высокой скорости резки. Не рекомендуется для резки алюминия или пластин из нержавеющей стали. При контакте с углеродистой сталью газообразная плазма кислорода образует мелкие брызги расплавленного металла, и каждая капля имеет низкое поверхностное натяжение, но ее легко вытолкнуть из пропила. Недостатком кислорода является дорогая цена и короткий срок службы расходных материалов. Однако в высокотехнологичных системах плазменной резки для достижения тех же результатов используется азотная плазма с кислородом.

Азот

Азот обычно используется для сильноточных плазменных машин и для резки металлов толщиной до 3 дюймов, включая мягкую и нержавеющую сталь или алюминий. Вы добьетесь превосходного качества резки и длительного срока службы деталей. Однако для более толстых металлов следует использовать смесь аргон-азот. Как правило, воздух является лучшим вторичным газом при использовании азотной плазмы. Но вы также можете использовать углекислый газ, который улучшает качество резки и увеличивает скорость резки.

О смеси аргона и водорода

Смесь аргона и водорода обычно подходит для резки нержавеющей стали или алюминия. Стандартная комбинация смеси — 65% аргона и 35% водорода. Он предлагает максимальные возможности резки и является самым горячим газом для сжигания плазмы. Вы получите отличный и чистый срез. Аргонно-водородная смесь необходима для механической резки материалов любого типа толщиной более 3 дюймов. Но он также подходит для плазменной строжки любых материалов.