Газоплазменная резка: Газоплазменная резка металла, станки газоплазменной резки с ЧПУ, газоплазменные машины и установки

Содержание

Газоплазменная резка металла, станки газоплазменной резки с ЧПУ, газоплазменные машины и установки

Сейчас все большее количество производственных и строительных компаний обзаводятся участками плазменной резки. Газопламенная резка металла обеспечивает качественное и быстрое разрезание металлических заготовок, выполнение многочисленных производственных процессов упрощается.

Сравнивая два способа резки металла: с помощью отрезного диска и высокотемпературным воздействием, следует отметить, что для второго характерны более высокие скорость и качество получаемой поверхности. Особенно это проявляется при работе с твердыми сплавами, к примеру, с высоколегированными сталями.

В этом случае твердость материала и режущего инструмента разнится незначительно, что приводит и к низкому качеству реза, и к быстрому износу инструмента. При резке плазмой таких проблем не возникает, поскольку твердость материала не играет никакой роли. Газоплазменная резка листового металла может использоваться для любых сплавов, в том числе и цветных металлов. При этом для разных материалов требуется менять только электроды и сопла.

При этом для разных материалов требуется менять только электроды и сопла.

Процесс газоплазменной резки металла

Суть процесса заключается в том, что газоплазменный станок генерирует дугу, которая расплавляет разрезаемый металл за счет высокой температуры и выдувает жидкий расплав напором плазмы. Для резки существует две схемы создания плазмы, первая из которых заключается в использовании наконечника сопла в качестве электрода. При этом обрабатываемый материал не включается в цепь. В результате получается независимый поток плазмы, которым разрезается заготовка.

Вторая схема предполагает включение заготовки в цепь. Таким образом, плазменная дуга зажигается между электродом и обрабатываемым металлом. Резка металла производится электрической дугой и плазменным столбом.

Второй способ резки является более эффективным с точки зрения использования энергии, поскольку мощность дуги используется в виде разрядов, находящихся за пределами наконечника. Поэтому для обработки металлических сплавов, способных проводить электрический ток, используется эта схема. Плазменная резка с независимой дугой применяется ограниченно, в основном для неметаллических материалов.

Поэтому для обработки металлических сплавов, способных проводить электрический ток, используется эта схема. Плазменная резка с независимой дугой применяется ограниченно, в основном для неметаллических материалов.

Газоплазменные станки с ЧПУ

Любая установка газоплазменной резки металла имеет такие элементы:

− источник питания;

− компрессор;

− горелка;

− зажим.

Небольшие установки имеют совмещенный компрессор и источник плазмы. Это удобно при использовании аппарата на удаленной строительной площадке, поскольку позволяет обходиться минимальным количеством оборудования. С другой стороны, мощность таких устройств ограничена, поэтому их сфера использования заключается в резке заготовок небольшой толщины.

В ручных станках оператор самостоятельно перемещает горелку

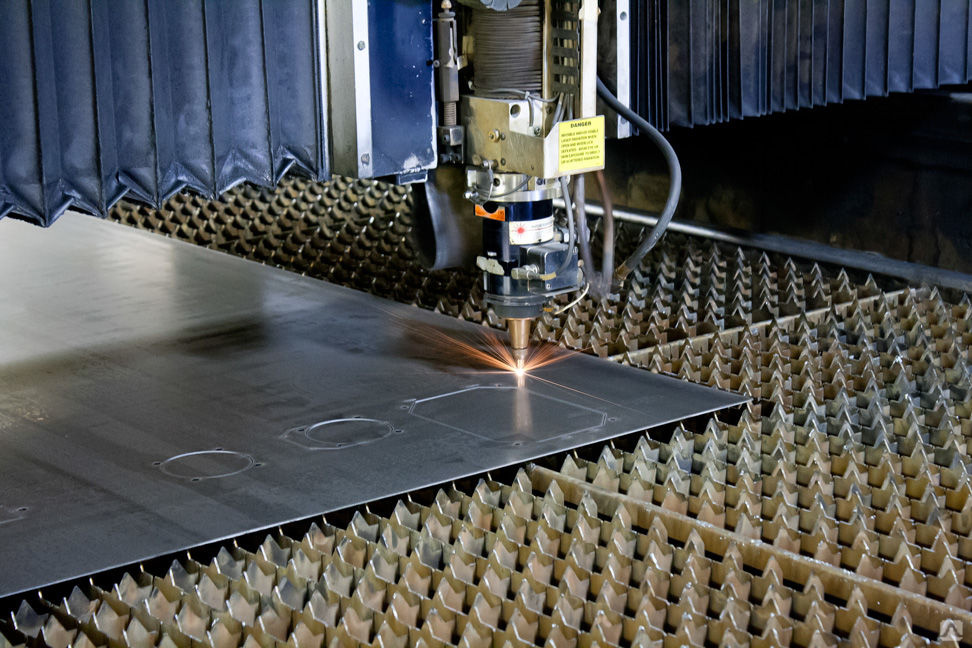

для резки заготовки. Для промышленности это неэффективно, поэтому используются станки газоплазменной резки с ЧПУ, которые имеют рабочий стол и механизм для перемещения горелки.

Портальные газоплазменные машины

Портальные газоплазменные машины обладают высокой точностью и обеспечивают весьма качественную резку металла. Точность обеспечивается за счет жесткой конструкции, которая позволяет перемещать горелку с минимальным отклонением от заданной траектории. По точности такие станки уступают только лазерным установкам, но намного дешевле их.

Газоплазменная машина портального вида позволяет выполнить раскрой листов с высокой скоростью. Крайне удобно то, что станок выполняет однотипную работу самостоятельно, что значительно увеличивает производительность при массовом и крупносерийном производстве.

Плазменная и газопламенная резка: сравнение технологий

Плазменная и газопламенная резка: сравнение технологий

Главная / Библиотека / Резка металла / Плазменная и газопламенная резка: сравнение технологий

Плазменная резка

- Процесс разработан в середине 50-х годов 20 века.

- Использовался для резки и строжки металла

- Резка токопроводных материалов.

- Воздух или азот – рабочий газ для резки.

- Плавление за счет теплового воздействия плазменной дуги – при газопламенной резки происходит процесс окисления, характерный для углеродистых и низколегированных сталей.

- Использование электрической энергии, плазмообразующий газ (воздух, азот), плазматрон для сжатия дуги.

- Плазменная дуга расплавляет токопроводящий металл и поток воздуха выдувает расплав.

- Без предварительного подогрева.

- Процессы: Нагрев + Удаление расплавленного металла.

Плазма – четвертое состояние вещества

Плазма – газ, нагретый до состояния ионизации и проводимости электрического тока.

- Температура плазмы – 10 000 °С – 14 000 °С

- Сжатый и закрученный поток плазмы расплавляет металл в очень локальной области.

- Расплавленный металл удаляется высокоскоростным потоком плазмы, проходящей через малое отверстие в сопле.

Основные этапы плазменной резки

- Подача сжатого воздуха

- Возбуждение пилотной дуги – между электродом и соплом.

- Перегрев газа.

- Газ выходит из сопла

- Прохождение тока

- Перенос дуги на деталь

Преимущества плазменной резки

- Резка электропроводных металлов

- Простота применения

- Резка сразу без подогрева

- Возможность резки пакета пластин

- Более низкие тепловложения / Очень низкий уровень коробления

- Высокие скорости сварки

- Резка металла с покрытием

- Качественный рез, исключающий дополнительные операции отделки

- Безопасность

Недостатки плазменной резки

- Оборудование более дорогое, включая плазматроны

- Определенный уровень шума и дыма

- Небольшой скос реза (40 — 60 на толщине 25 мм)

Газопламенная резка

- Резка углеродистой и низколегированной стали.

- Химическая реакция: кислород + железо.

- Поток кислорода выжигает металл.

- Поток газа выдувает окалину.

- Процесс: Окисление + Удаление окалины

Основные преимущества плазменной резки. Сравнение с газопламенной резкой

- Резка нержавеющих сталей и алюминиевый сплавов (газопламенная резка – углеродистые стали)

- Производительность

- Низкий уровень тепловложений и как результат – низкий уровень коробления изделия

- Высококачественный рез

- Мобильность – источник плазменной резки + источник сжатого воздуха (компрессор или центральная магистраль)

| Рекомендации к источникам питания плазменных резаков в комбинации с резаками серии «AВIPLAS CUT» → |

|---|

Поделиться ссылкой:

+7 (343) 384-71-72 г. Екатеринбург

Екатеринбург

+7 (812) 309-25-65 г. С.-Петербург

+7 (495) 145-72-55 г. Москва

+7 (351) 214-99-93 г. Челябинск

+7 (3812) 29-07-10 г. Омск

✉ написать нам

Типы газов для плазменной резки и их преимущества

12

90 марта 2004 г.

Типы газов для плазменной резки и их преимущества

Mac-Tech Inc.2021-03-12T10:28:51-06:00

Автор Mac-Tech Inc. Статьи

Комментарии отключены о типах газов для плазменной резки и их преимуществах

При проведении исследований оператор или владелец может столкнуться с ошеломляющим разнообразием вариантов газа. Многие производители выбирают системы плазменной резки с возможностью работы с двумя или несколькими газами. Это означает, что различные плазменные и защитные газы могут использоваться для различных целей. Плазменная горелка — это просто сильно заряженный ион, который прожигает электрически заряженные основания, такие как металлические пластины.

Аппарат плазменной сварки использует различные виды газов для разрыва металлов. Газ плазменной резки передает электрическую дугу, чтобы расколоть толстый металлический кусок. В большинстве плазменных систем в сварочных процессах одновременно используется несколько газов. Таким образом, в большинстве плазменных резаков используется смесь газов для повышения теплоемкости.

Продолжайте читать, чтобы изучить типы газов для плазменной резки и их преимущества, а также дать оптимальные рекомендации по резке трех наиболее распространенных типов материалов: низкоуглеродистой стали, нержавеющей стали и алюминия.

Категории газа

Ниже приведены основные типы газа, используемые для операций плазменной резки. Как правило, газы для плазменной резки соответствуют этим основным категориям.

- Контроль топлива . Плазменная резка требует идеальных условий для эффективной работы. То, как работает плазменный резак, позволяет определенным компонентам соблюдать некоторые условия, чтобы облегчить ускоренную струю плазменной горелки.

Управление топливом отличается тем, что оно ведет к плазменной головке. Он также регулирует нагрев вокруг сопла защиты резака. Эта конфигурация гарантирует, что пламя реза загорится только после правильной настройки плазменной головки.

Управление топливом отличается тем, что оно ведет к плазменной головке. Он также регулирует нагрев вокруг сопла защиты резака. Эта конфигурация гарантирует, что пламя реза загорится только после правильной настройки плазменной головки. - Топливо для плазменной резки . Топливо для плазменной резки предлагает как базовые, так и высокотехнологичные модели с разным уровнем нагрева. Первый этап происходит при слабом воспламенении, затем на стадии резания протекает больше мощности. В этих двух стадиях участвуют несколько газов.

- Завихритель топлива . Во время процесса плазменной резки материалы могут искривляться или сворачиваться из-за сильного нагрева. Эта реакция делает резку менее точной. Чтобы предотвратить эти деформации и дефекты, производители используют вихревое топливо.

Разновидности плазмообразующих газов

Воздух

Воздух является наиболее универсальным плазмообразующим газом; он обеспечивает хорошее качество и скорость резки нержавеющей стали, низкоуглеродистой стали и алюминия. Воздух также снижает затраты, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшим решением для воздушно-плазменных систем является специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления загрязняющих веществ.

Воздух также снижает затраты, поскольку нет необходимости покупать газы. Однако воздух не свободен. Воздух в цеху необходимо очищать от таких загрязнений, как твердые частицы, масляный туман и влага. Лучшим решением для воздушно-плазменных систем является специальный воздушный компрессор хорошего размера, рефрижераторный осушитель и набор фильтров для удаления загрязняющих веществ.

Свариваемость режущей кромки является проблемой при использовании воздушной плазмы. Воздушной плазмой происходит некоторое азотирование и окисление поверхности реза, что может вызвать пористость сварных швов. Air является хорошим вариантом для многих мастерских благодаря своей универсальности, хорошей скорости, низкому уровню окалины и сроку службы деталей до 600 пусков.

Кислород

Кислород стал стандартом в отрасли при резке низкоуглеродистой стали, поскольку он обеспечивает наилучшее, чистое качество резки и самую высокую скорость резки по сравнению с любым другим плазмообразующим газом. Однако плазменная резка алюминиевой пластины или пластины из нержавеющей стали с кислородным плазменным газом не рекомендуется. Недостатками кислорода являются стоимость газа и срок службы расходных частей. Однако в современных плазменно-кислородных плазменных системах используются инертные пусковые газы, такие как азот, для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы имеют срок службы деталей в диапазоне 800-1500 пусков. Сокращение вторичных операций обычно компенсирует повышенные затраты на расходные материалы и газ для удаления окалины и выпрямления скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

Однако плазменная резка алюминиевой пластины или пластины из нержавеющей стали с кислородным плазменным газом не рекомендуется. Недостатками кислорода являются стоимость газа и срок службы расходных частей. Однако в современных плазменно-кислородных плазменных системах используются инертные пусковые газы, такие как азот, для достижения срока службы деталей, аналогичного азотным или воздушным системам. Эти системы имеют срок службы деталей в диапазоне 800-1500 пусков. Сокращение вторичных операций обычно компенсирует повышенные затраты на расходные материалы и газ для удаления окалины и выпрямления скошенных деталей. Воздушный экран обычно используется с кислородной плазмой.

Азот

Азот использовался в большинстве ранних процессов плазменной резки. Это по-прежнему лучший выбор, если вы режете много нержавеющей стали или алюминия. Качество резки и срок службы деталей превосходны (в среднем более 1000 запусков). Однако при работе с более толстыми материалами при исчерпании возможностей вашей плазменной системы переключитесь на ардон-водород.

В общем, воздух является лучшим вторичным газом при использовании азотной плазмы. . CO2 также работает хорошо, немного улучшая отделку, скорость резки и срок службы деталей по сравнению с использованием воздуха. Но CO2 стоит дороже, чем воздух, и для обеспечения адекватного потока требуется несколько газовых баллонов или объемная система. Вода является отличным вторичным по отношению к использовать с азотной плазмой, если это позволяет система. Использование при резке нержавеющей стали или алюминия позволяет получить гладкую и блестящую поверхность реза. Вторичная вода требует наличия грунтовых вод, чтобы избежать утечки.

Аргоно-водородная

Аргон-водородная плазма является предпочтительной плазмой для резки толстой нержавеющей стали и алюминия (более 0,5 дюйма). В смеси обычно используется 35% водорода и 65% аргона. Водород аргона является самым горячим горящим плазменным газом и обеспечивает наибольшую режущую способность.

Аргон-водород используется в горелках с впрыском воды до 1000 ампер для резки нержавеющей стали диаметром до 6 дюймов. Аргон-водород обеспечивает прямой рез и гладкую, почти полированную поверхность нержавеющей стали в многогазовых горелках. Вдоль верхней или нижней кромки могут образоваться неровные окалины. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой установки является расход.

Аргон-водород обеспечивает прямой рез и гладкую, почти полированную поверхность нержавеющей стали в многогазовых горелках. Вдоль верхней или нижней кромки могут образоваться неровные окалины. Азот обычно используется в качестве защитного газа с аргоном и водородом. Недостатком этой установки является расход.

Четыре практических правила, которые следует учитывать

Выбор наилучшего газа зависит от трех основных соображений: качества резки, производительности и экономичности.

- Мягкая сталь . Для низкоуглеродистой стали используйте кислородную плазму и воздушную защиту для получения чистого, ровного качества резки, минимального количества окалины, минимальной доработки, отличной свариваемости и превосходной производительности.

- Толщина менее 0,5 дюйма . Для наилучшего качества резки нержавеющей стали и алюминия размером менее 0,5 дюйма используйте азотную плазму и вторичную воздушную среду для правильного баланса качества резки и доступности.

Для более качественной и быстрой резки используйте CO2 в качестве вторичного. Если ваша система позволяет, водяной щит обеспечит наилучшее качество края.

Для более качественной и быстрой резки используйте CO2 в качестве вторичного. Если ваша система позволяет, водяной щит обеспечит наилучшее качество края. - Толщина более 0,5 дюйма . Для наилучшего качества резки толстой нержавеющей стали или алюминия используйте аргон-водород с азотом во вторичном контуре. Кроме того, убедитесь, что ваша система оборудована для безопасной работы с газообразным аргоном и водородом.

- Эконом . Для наиболее экономичной резки чистый и сухой воздух цеха является лучшим выбором для резки алюминия, низкоуглеродистой стали и нержавеющей стали.

Как видите, многое предстоит узнать о типах газов для плазменной резки и их преимуществах. Для получения дополнительной информации свяжитесь с Mac-Tech. Mac-tech предлагает полный спектр систем плазменной резки, и мы можем обсудить с вами, что лучше всего подходит для вашей компании.

Автор

Mac-Tech Inc.

Лучшие газы для плазменной резки

Если вы хотите делать быстрые, гладкие и чистые разрезы различных металлов, плазменный резак — лучшее решение.

Плазменные резаки можно использовать с ручным резаком или установить на стол для резки с ЧПУ, часто известный как резак для профилей или листов.

Однако вы должны знать, какие газы подходят для обеспечения оптимальной производительности и высококачественных результатов. Но, в зависимости от металла, который вы режете, вам потребуются различные типы газов или специальная комбинация. Итак, мы собрали полную разборку плазмореза рекомендуемые газы , показывающие, какие металлы они подходят для резки.

4 Рекомендуемые газы для плазменной резки

Сжатый воздух

Сжатый воздух является универсальным плазменным газом, обеспечивающим высококачественную резку низкоуглеродистой и нержавеющей стали, а также алюминия. Но он также подходит для плазменной экстракции углеродистой стали. Это также недорогой газ, так как вам не нужно его покупать. Тем не менее, вы все равно должны очистить его, чтобы удалить любые частицы, влагу или масляный туман. Вы можете использовать сжатый воздух для резки металлов толщиной до 1 дюйма. Однако вы получите окисленную область реза, что может повлиять на свариваемость кромки реза.

Вы можете использовать сжатый воздух для резки металлов толщиной до 1 дюйма. Однако вы получите окисленную область реза, что может повлиять на свариваемость кромки реза.

Кислород

Кислород стал популярным инструментом для резки низкоуглеродистой стали благодаря чистому резу и высокой скорости резки. Не рекомендуется для резки алюминия или пластин из нержавеющей стали. При контакте с углеродистой сталью газообразная плазма кислорода образует мелкие брызги расплавленного металла, и каждая капля имеет низкое поверхностное натяжение, но ее легко вытолкнуть из пропила. Недостатком кислорода является дорогая цена и короткий срок службы расходных материалов. Однако в высокотехнологичных системах плазменной резки для достижения тех же результатов используется азотная плазма с кислородом.

Азот

Азот обычно используется для сильноточных плазменных машин и для резки металлов толщиной до 3 дюймов, включая мягкую и нержавеющую сталь или алюминий. Вы добьетесь превосходного качества резки и длительного срока службы деталей. Однако для более толстых металлов следует использовать смесь аргон-азот. Как правило, воздух является лучшим вторичным газом при использовании азотной плазмы. Но вы также можете использовать углекислый газ, который улучшает качество резки и увеличивает скорость резки.

Однако для более толстых металлов следует использовать смесь аргон-азот. Как правило, воздух является лучшим вторичным газом при использовании азотной плазмы. Но вы также можете использовать углекислый газ, который улучшает качество резки и увеличивает скорость резки.

О смеси аргона и водорода

Смесь аргона и водорода обычно подходит для резки нержавеющей стали или алюминия. Стандартная комбинация смеси — 65% аргона и 35% водорода. Он предлагает максимальные возможности резки и является самым горячим газом для сжигания плазмы. Вы получите отличный и чистый срез. Аргонно-водородная смесь необходима для механической резки материалов любого типа толщиной более 3 дюймов. Но он также подходит для плазменной строжки любых материалов.

Мы рекомендуем при приобретении любого нового оборудования для плазменной резки обращаться к местным газовым экспертам, чтобы они дали вам наилучший совет по эффективному производству.

Hypertherm — один из ведущих мировых производителей оборудования для плазменной резки.