Газорезательные работы: X. Требования охраны труда при выполнении работ по газовой сварке и газовой резке \ КонсультантПлюс

Содержание

Фильм «ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ РАБОТЫ. ЭЛЕКТРОСВАРОЧНЫЕ РАБОТЫ»

Главная / ФИЛЬМЫ / ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ работы. ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте.

ГАЗАЗВАРАЧНЫЯ і ГАЗАРАЗАЛЬНЫЯ працы. Электразварачныя працы. Інструктаж на працоўным месцы.

|

Ф-18Д

|

ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ работы. ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте

|

34,00

|

|

|

Ф-18ФЦ

|

ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ работы.

|

59,00

|

|

|

Ф-18Ф

|

ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ работы. ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте

|

41,00

|

|

|

Ф-18П

|

ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ работы.

|

28,00

|

|

При просмотре фильма «Охрана труда. ГАЗОСВАРОЧНЫЕ и ГАЗОРЕЗАТЕЛЬНЫЕ РАБОТЫ. ЭЛЕКТРОСВАРОЧНЫЕ РАБОТЫ» специалист узнает:

|

Продолжительность фильма — 54 минуты.

Вы можете скачать фильм охрана труда газо и электросварочных работ (фрагмент) (10,0 Мб) здесь — Скачать

Если мы еще не разработали фильм по интересующей вас тематике, позвоните нам — мы включим его в план работ.

Мы очень любим, когда нам звонят. Стараемся учитывать ваши пожелания. Звоните.

Your browser does not support the video tag.

Оборудование для сварки и газорезательных работ

- Комплект для врезки катушки «Струна»

- Калибратор овальности и торцевых вмятин труб DN 720 — 1420

- Термоизоляционные пояса

- Струбцина трубная для крепления заплат

- Устройство для разметки линии реза на трубе DN 1020-1420

- Индикатор температуры трубы при сварке КПП-1

- Эллипсограф для вырезки технологических отверстий в трубах

- Пояс звенный

- Электропривод к машине для резки труб «Комета»

МАШИНЫ ДЛЯ РЕЗКИ ТРУБ

Машина для резки труб DN 400 — 1400 с ручным приводом «Комета»

Машина для резки труб DN 80 — 1400 с ручным приводом «Комета»

Машина для резки труб DN 159 — 325 с ручным планетарным приводом «Спутник-1»

Машина для резки труб DN 159 — 325 с ручным фрикционным приводом «Спутник-2»

ЦЕНТРАТОРЫ

Центраторы ручные эксцентриковые для сварки труб DN 57-325

Центраторы ручные облегченные звенные для сварки труб DN 420-1420

Центраторы гидромеханические для сварки труб DN 1020-1420

Газорезательное и сварочное оборудование: основные виды и особенности эксплуатации

Газовая сварка является одним из самых востребованных работ подобной отрасли. Она представлена сжиганием нагретого металла под струей кислорода. В результате образуются окислы, которые выдуваются струей. Для этого задействован вид работ – газовая резка. Она основывается на кислородной, а ее применение возможно для поверхностей, нагретых до 1200 градусов. Возникает необходимость в подборе качественного оборудования. Мы готовы предложить вам свои услуги.

Она представлена сжиганием нагретого металла под струей кислорода. В результате образуются окислы, которые выдуваются струей. Для этого задействован вид работ – газовая резка. Она основывается на кислородной, а ее применение возможно для поверхностей, нагретых до 1200 градусов. Возникает необходимость в подборе качественного оборудования. Мы готовы предложить вам свои услуги.

Наша компания специализируется на продаже оборудования для сварочных и газорезательных работ. Мы предлагаем вам широкий выбор продукции, которая порадует вас по ценовой категории, качеству, практичности и надежности. Мы готовы предоставить своим покупателям исключительно оборудование для газорезательных работ должного состояния. Оно будет радовать вас своей производительностью и работоспособностью достаточно долго.

Основное оборудование

Газорезательное и сварочное оборудование представлено внушительным комплексом комплектующих. Среди основных можно выделить следующие:

- Строгачи.

- Электродержатели.

- Плазменные резаки.

- Сварочные горелки для разных типов сварки.

- Запчасти и комплектующие.

Практически каждое оборудование для сварочных работ, предлагаемое нами, подходит для ручной или автоматической сварки. При подборе подходящего варианта для себя важно учитывать эту особенность.

Газорезательный процесс

Газорезательные работы возможны при взаимодействии с металлическими поверхностями, которые отличаются рядом определенным свойств. Среди них такие:

- Значение температуры плавления несколько выше, чем воспламенения.

- Небольшая проводимость тепла.

- Теплота сгорания имеет высокие показатели.

- Металл плавится при температуре, которая выше, чем температурный показатель окислов.

При этом к обязательным условиям относят конкретную цель проведения работы. Чаще всего она представлена необходимостью получить определенный тип детали, к примеру, кольца, диски или особые заготовки. Для этих целей оптимального подходит, как ручная, так и автоматическая резка.

Подготовка сварочного оборудования к работе

Любая технология и оборудование сварочных работ нуждается в предварительной подготовке к рабочему процессу. Этот этап подразумевает под собой некоторые тонкости в зависимости от конкретного вида сварки. Однако имеются общие необходимые критерии. Первоначально важно убедиться в исправности оборудования. Для этого его осматривают на предмет отсутствия дефектов. Следующий этап подразумевает под собой чистку, избавление оборудования от пыли и грязи.

Необходимо осуществить проверку работоспособности и других агрегатов, к которым относят оборудование для сопутствующего и предварительного подогрева, элементы контроля температуры подогрева. Далее проверяют на исправность амперметры, где осуществляется дуговая сварка. Применяемый ток должен соответствовать требованиям ПТД, включая отклонения напряжения по сети, подключения к различным источникам питания и промывки элементов.

Оснастка и приспособления проверяют на исправность, анализируя соответствие их параметров эталонным. Они должны удовлетворять требованиям для конкретных работ и только в этом случаи они допускаются к работе. Роликовые стенды или манипуляторы, которые задействованы в процессе сварки, должны быть надежно закреплены. Именно по ним будет производится перемещение свариваемых деталей. Одним из основных требований выступает плавность.

Они должны удовлетворять требованиям для конкретных работ и только в этом случаи они допускаются к работе. Роликовые стенды или манипуляторы, которые задействованы в процессе сварки, должны быть надежно закреплены. Именно по ним будет производится перемещение свариваемых деталей. Одним из основных требований выступает плавность.

Комплексная подготовка сварочного оборудования к работе – залог нормального рабочего процесса. Если опустить этот этап, то даже качественное оборудование не будет гарантировать должную производительность.

Руководство по кислородно-топливной резке

Кислород широко распространен в природе. Он составляет 21% воздуха, которым мы дышим. Резка кислородным топливом — это использование газообразного кислорода в сочетании с другими горючими газами для плавления и резки стали. Когда в пламя ацетилена, пропана или других углеводородов добавляется чистый кислород, температура пламени сильно повышается. Этот эффект кислородного топлива можно использовать для нагрева, плавления и резки стали. Углеводородные газы, смешанные с кислородом, часто называют кислородным топливом. В этой статье речь пойдет о резке кислородным топливом, о том, как она работает, о типах оборудования, а также об отраслях и областях применения, в которых она используется.

Углеводородные газы, смешанные с кислородом, часто называют кислородным топливом. В этой статье речь пойдет о резке кислородным топливом, о том, как она работает, о типах оборудования, а также об отраслях и областях применения, в которых она используется.

Что такое кислородно-топливная резка

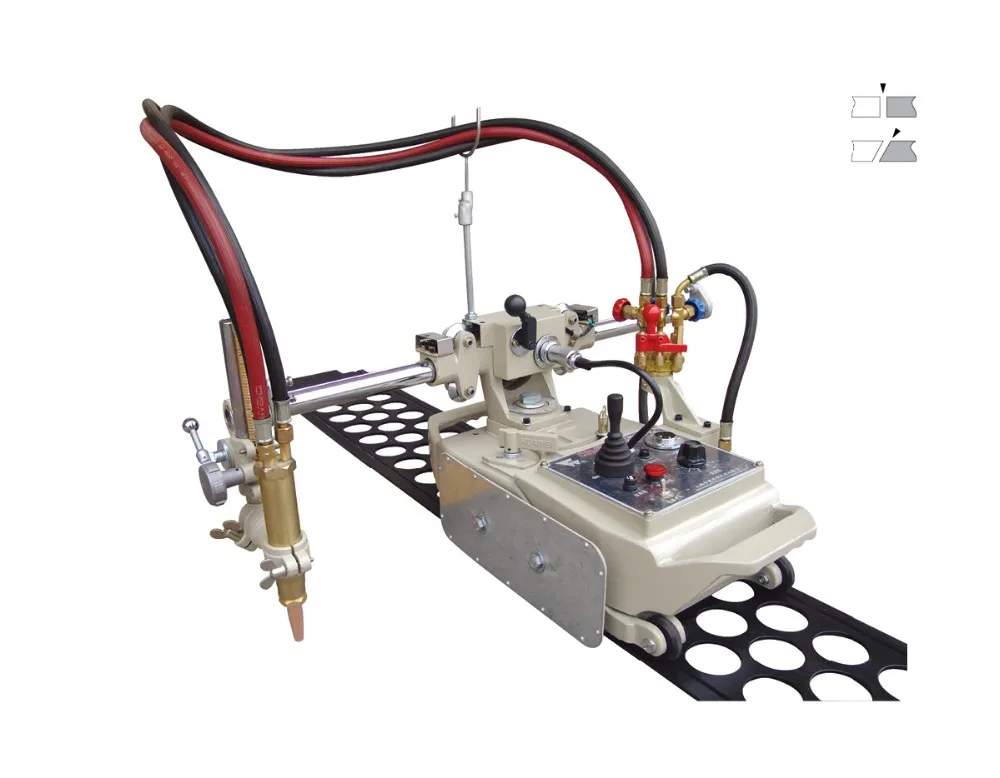

Кислородно-топливная резка — это использование горючих газов, смешанных с кислородом, для плавления и резки стали. Он используется для резки низкоуглеродистой стали, инициируя химическую реакцию в материале при его плавлении. Топливные газы, смешанные с кислородом, нагревают сталь до температуры воспламенения с помощью пламени горелки. Затем на поверхность подается поток кислорода под высоким давлением, который образует оксид железа в реакции с полурасплавленной сталью. Этот материал горит и уносится потоком кислорода. На рис. 1 показан пример газокислородной резки:

Толстые стальные профили можно быстро и легко разрезать с помощью кислородной резки. Он используется в производстве стали, металлообрабатывающих цехах, строительстве и судостроении. Есть несколько различных газов, которые можно использовать в сочетании с кислородом. Ацетилен, пропан, MAPP (метилацетилен-пропадиен) и природный газ являются наиболее распространенными видами кислородного топлива.

Есть несколько различных газов, которые можно использовать в сочетании с кислородом. Ацетилен, пропан, MAPP (метилацетилен-пропадиен) и природный газ являются наиболее распространенными видами кислородного топлива.

Как работает кислородно-топливная резка?

Работа кислородно-топливной резки заключается в воспламенении топлива и кислорода и контакте пламени с разрезаемым материалом. Горячая температура доводит материал вдоль линии реза до температуры «возгорания» (или воспламенения), и он начинает светиться красным. Для углеродистой стали эта температура составляет от 700 до 9°С.00°С. Когда поток кислорода направляется на раскаленный материал, происходит химическая реакция и образуется оксид железа. Этот расплавленный материал затем сдувается кислородом под высоким давлением.

Для резки кислородным топливом необходимы несколько элементов, в том числе:

- Кислород : Требуется газовый баллон с чистым кислородом. Наиболее распространенный уровень чистоты кислорода, используемый для резки кислородного топлива, составляет 99,5%.

- Топливный газ : Ацетилен является наиболее часто используемым топливным газом. Обычно его хранят в баллонах со сжатым газом. Несколько баллонов можно хранить и перевозить вместе на тележке.

- Соединительные трубы : Кислород и топливо подсоединяются к резаку отдельными трубами и обычно смешиваются на выходе из резака.

- Резак : Резак подключается к кислородной и топливной линиям и проходит над разрезаемым материалом. Пламя зажигается на кончике факела.

- Клапаны газового регулятора : Регулятор — это клапан, который регулирует поток газа из цилиндров и смесь кислорода и топлива. И газовые баллоны, и горелка имеют клапаны регулятора давления. Они могут управляться вручную или автоматически, в зависимости от машины.

- Зажигание : Чтобы зажечь пламя на конце горелки, необходим контролируемый источник зажигания. Кремневая зажигалка или электронная искра часто используются для зажигания пламени.

- Защитное оборудование : Защитные очки, такие как затемненные очки, защитные очки или сварочные маски, необходимо носить при работе с кислородной горелкой. Пламя производит свет высокой интенсивности, который может привести к необратимому повреждению глаз. При работе с кислородно-топливным резаком также требуются высокотемпературные перчатки, защитная одежда и обувь.

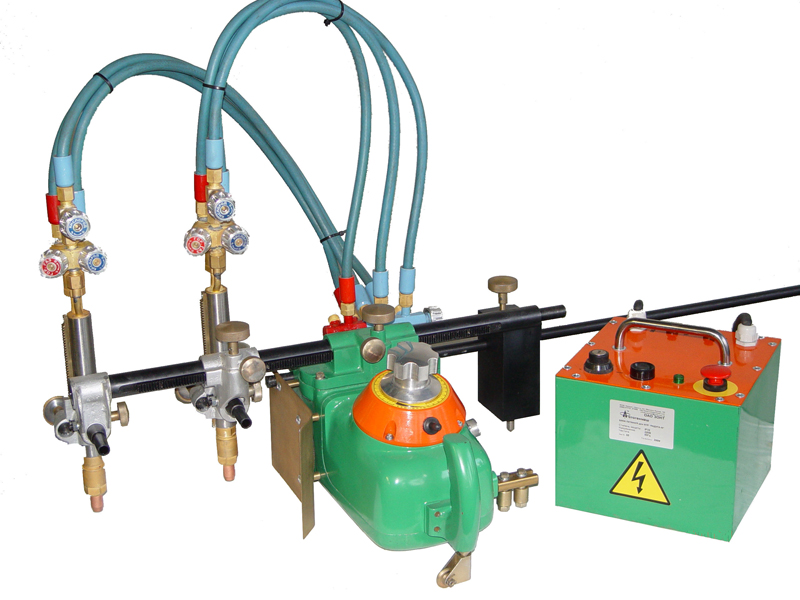

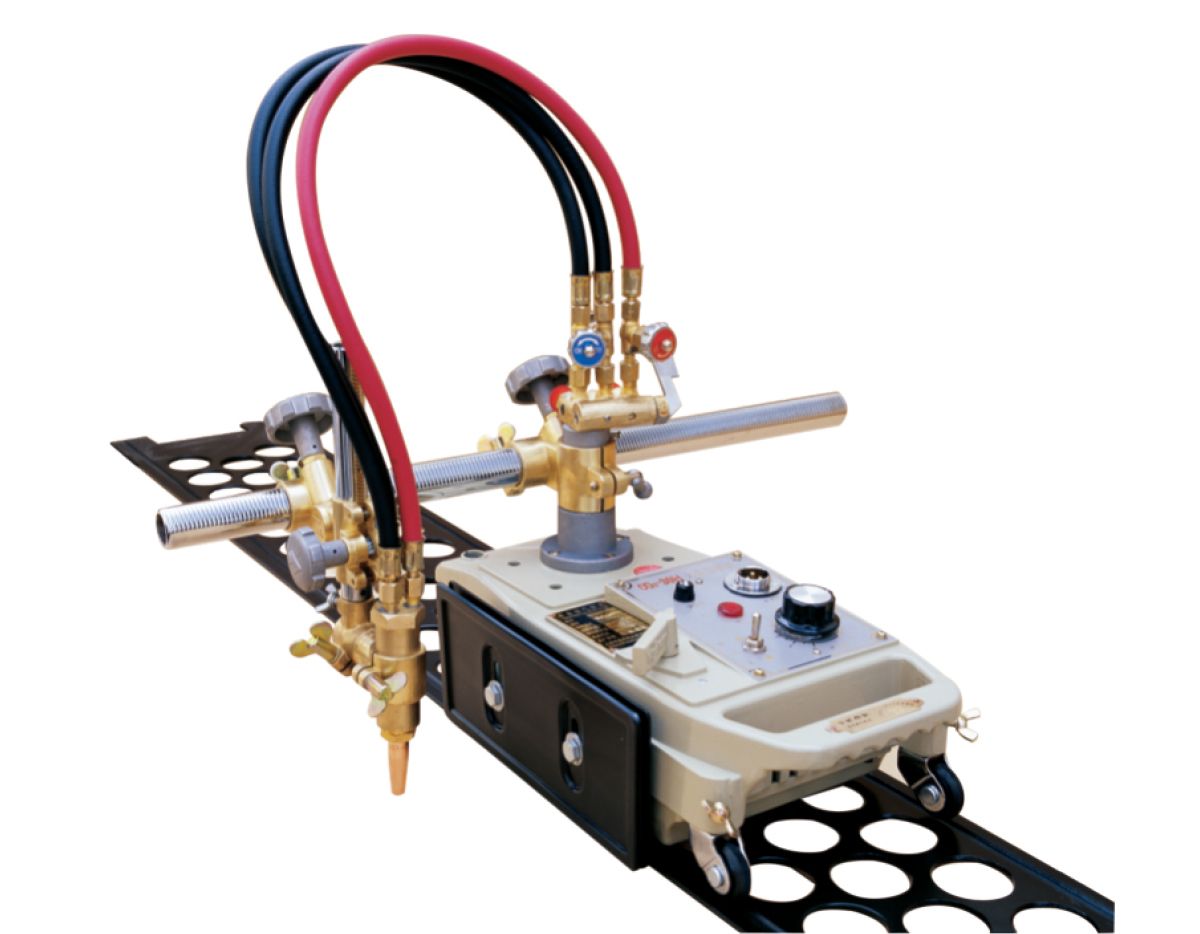

Какая машина для кислородной резки самая популярная?

Самые популярные машины для кислородной резки перечислены ниже:

- Acrbro: Arcbro производит ряд машин для кислородной резки в различных ценовых категориях. На начальном уровне Arcboy Scout 2 представляет собой кислородно-топливный резак с осью X-Y. Это недорогая система, используемая в основном для резки по прямой линии. Система проста и быстра в настройке или монтаже, но не очень универсальна с точки зрения форм и контуров, которые она может вырезать. Его можно использовать только на плоском материале.

- Kerf: Станок для резки Kerf RUR представляет собой станок для кислородной резки с ЧПУ, работающий по трем осям (X, Y и Z). С шириной стола от 1,5 до 5 м эта машина подходит для широкого спектра применений, включая производство стальных компонентов, изготовление инструментов и автомобильных компонентов. Kerf RUR сочетает в себе функции газокислородной и плазменной резки в одной системе. Это делает систему подходящей для более тонких стальных профилей, а также материалов из неуглеродистой стали. Серия RUR — популярная система для малых и средних мастерских и заводов.

- Zinser: Zinser производит ряд различных типов станков для резки стали. Обычным применением газокислородной резки является обработка толстых стальных труб и труб. Универсальный труборез Zinser 1304 разработан специально для этой цели. Система может резать стальные трубы диаметром от 50 до 500 мм. Труба зажимается в нужном положении с помощью патрона, а затем вращается в процессе обработки.

Стационарная кислородная топливная горелка режет секции или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Стационарная кислородная топливная горелка режет секции или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Ручная резка кислородным топливом (с использованием резака, подключенного к кислородному и топливному бакам) по-прежнему широко используется и является популярным методом резки стали в металлообрабатывающих цехах, на строительных площадках и в судостроении. Это связано с его портативностью и возможностью резать сталь без электричества.

Что отличает кислородно-топливную резку от других форм резки?

Кислородная резка отличается от других форм резки своей портативностью и скоростью резки мягкой стали. Он может резать стальные листы толщиной до 12 дюймов (по сравнению с 2 дюймами для лазерной резки и 3 дюймами для шлифовальных станков). Плазменные резаки по производительности аналогичны кислородным резакам и могут обрабатывать сталь той же толщины. Однако резка кислородным топливом происходит примерно в три раза быстрее для толстолистового материала (2 дюйма и более).

При использовании кислородной резки может быть сложно произвести чистые, прямые пропилы, поэтому этот метод часто используется там, где внешний вид кромки реза не важен. Газокислородные резаки очень хорошо режут мягкую и низколегированную сталь, но они ограничены только этими материалами. Лазерные резаки, угловые шлифовальные машины и плазменные резаки можно использовать для различных типов стали, цветных металлов и других материалов.

Какова процедура резки кислородным топливом?

Процедура резки кислородным топливом приведена ниже:

- Подготовка: Закрепите заготовку на месте с помощью зажимов или специального инструмента. Носите соответствующие средства индивидуальной защиты. Откройте регулирующие клапаны на кислородном и режущем топливных баллонах. Затем газы будут поступать к горелке. Откройте клапаны на горелке, чтобы газы выходили из наконечника горелки. Подожгите пламя с помощью кремневой зажигалки или автоматической электронной искры.

Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала.

Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала. - Предварительный нагрев: Нагрейте материал до температуры воспламенения и засветите красным перед началом резки. Увеличьте температуру материала, близкую к температуре его воспламенения, пропуская пламя над материалом вдоль линии разреза в течение нескольких секунд на дюйм.

- Прокалывание и резка: Держите резак в начальной точке резки, пока материал не начнет светиться красным. Газовая струя будет сначала прокалывать материал, а затем резать его по мере движения резака по намеченной линии реза. Поддерживая постоянную подачу кислорода, медленно перемещайте резак вдоль линии реза, убедившись, что материал прорезан насквозь. Убедитесь, что под заготовкой есть зазор из-за расплавленного материала оксида железа, который будет капать с кромки реза.

- Отделка: Когда резка завершена, перекройте газовые клапаны на горелке.

Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Какой газ используется при кислородно-топливной резке?

Тип газа, используемого при резке кислородным топливом, зависит от разрезаемого материала и его температуры плавления. Топливо, способное генерировать более высокую температуру, необходимо для резки стали с более высокой температурой плавления. Ниже перечислены три наиболее часто используемых газа:

- Ацетилен : Ацетилен горит при очень высокой температуре по сравнению с другими видами кислородного топлива. Его максимальная температура пламени составляет 3160°C. При такой высокой температуре пламени он легче всего пробивает материал для резки.

- Пропан : Максимальная температура пламени пропана ниже, чем у ацетилена, и составляет 2828°C. Поскольку температура пламени ниже, для прокалывания разрезаемого материала требуется больше времени. Пропановая горелка может резать так же быстро, как и ацетиленовая, но для этого требуется в 3-4 раза больше топлива.

- MAPP : Газ MAPP представляет собой смесь углеводородов, в основном метилацетилена и пропадиена. Его максимальная температура пламени составляет 2976°C (ниже, чем у ацетилена, но выше, чем у пропана). MAPP можно использовать при более высоком давлении, чем ацетилен, поэтому он находит применение при подводной резке и сварке.

В каких отраслях применима технология кислородно-топливной резки?

Кислородно-топливная резка широко используется в различных отраслях и областях применения, в том числе:

- Производство стали: Многие производители стали используют кислородно-топливную резку, поскольку она очень универсальна.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских. - Строительство и строительство: Резка и регулировка балок, стальных швеллеров и стальных опорных плит обычно используются кислородными резчиками в строительной отрасли.

- Оффшорная энергетика и морское применение: Кислородная резка с помощью газа MAPP может выполняться при очень высоком давлении и обычно используется для резки стали и ремонта под водой на нефтяных платформах и морских энергетических буровых установках. Судоремонт и другие подводные работы регулярно используют кислородную резку.

Какие типы материалов подходят для кислородно-топливной резки?

Газокислородная резка подходит для сталей с содержанием углерода 0,04–0,3% (например, малоуглеродистая и мягкая сталь). Чтобы кислородная резка работала, температура плавления материала должна быть ниже, чем температура оксиацетилена без кислородного дутья. Резка кислородным топливом вызывает экзотермическую (с выделением тепла) химическую реакцию на режущей кромке материала с образованием оксида железа или «шлака». Шлак сдувается струей кислорода под высоким давлением для создания разреза. К материалам, которые невозможно разрезать с помощью кислородно-топливного процесса, относятся:

Резка кислородным топливом вызывает экзотермическую (с выделением тепла) химическую реакцию на режущей кромке материала с образованием оксида железа или «шлака». Шлак сдувается струей кислорода под высоким давлением для создания разреза. К материалам, которые невозможно разрезать с помощью кислородно-топливного процесса, относятся:

- Неметаллы (например, полимеры и керамика)

- Цветные металлы (например, алюминий, медь, бронза)

- Нержавеющая сталь

- Высокоуглеродистая сталь

Резка с O кислородное топливо быстрее Чем другие виды резки?

Да, резка кислородным топливом быстрее, чем плазменная резка, шлифовка или лазерная резка толстых стальных профилей. Кислородная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Это примерно в 3 раза быстрее, чем плазменная резка. Это примерно в два раза меньше скорости шлифовальных дисков с алмазным покрытием (но толщина стали некоторых обычных угловых шлифовальных машин ограничена 3 дюймами). Однако лазерная и плазменная резка выполняется быстрее для тонких срезов стали.

Однако лазерная и плазменная резка выполняется быстрее для тонких срезов стали.

Высокая ли скорость плавления кислородно-топливной резки?

Да, кислородная резка очень быстро расплавляет заготовку! Он может пробить сталь примерно за 10 секунд. Время прожига — это время, в течение которого горелка находится в контакте с поверхностью материала, прежде чем он пробьет ее насквозь. Кислородная топливная резка позволяет резать сталь толщиной 2 дюйма со скоростью около 12 дюймов в минуту. Материал должен достичь температуры воспламенения (ниже температуры плавления, но раскаленного докрасна), прежде чем вы сможете начать резать. Лучше всего предварительно нагреть вдоль линии реза в течение нескольких секунд, чтобы приблизить материал к температуре воспламенения, прежде чем нажимать переключатель кислорода и начинать резку. Предварительный нагрев разреза сокращает время прожига с 20-120 секунд до менее 10 секунд (в зависимости от толщины стали).

Высокое ли качество плавильной фракции кислородно-топливной резки?

Нет, кромки реза кислородно-топливной резки некачественные. Резка стали с использованием кислородной резки — очень быстрый процесс, но он не дает очень чистого реза. Кислородная резка использует кислород для плавления и сжигания стали, что запускает химическую реакцию. Горящая сталь создает расплавленный оксид железа, который уносится газообразным кислородом. Оксид железа (также известный как «шлак») образует характерный узор на зубчатой кромке реза. Качество реза можно улучшить за счет предварительного нагрева линии реза для улучшения прожига, использования направляющей, закрепленной вдоль линии реза, и снижения скорости резки. Многие разрезы завершаются с помощью шлифовальной машины для очистки от шлака и выравнивания линии разреза.

Резка стали с использованием кислородной резки — очень быстрый процесс, но он не дает очень чистого реза. Кислородная резка использует кислород для плавления и сжигания стали, что запускает химическую реакцию. Горящая сталь создает расплавленный оксид железа, который уносится газообразным кислородом. Оксид железа (также известный как «шлак») образует характерный узор на зубчатой кромке реза. Качество реза можно улучшить за счет предварительного нагрева линии реза для улучшения прожига, использования направляющей, закрепленной вдоль линии реза, и снижения скорости резки. Многие разрезы завершаются с помощью шлифовальной машины для очистки от шлака и выравнивания линии разреза.

Газокислородная резка позволяет резать тонкую сталь, но материал толщиной менее 20 мм может деформироваться, если его тщательно не подогреть. На тонких стальных листах обычно используются другие методы резки, такие как лазерная или плазменная резка, для получения более качественной отделки.

Резюме

В этой статье представлена кислородно-топливная резка, объяснено, что это такое, а также рассмотрены принципы ее работы и области применения этого метода резки. Чтобы узнать больше о кислородной резке, свяжитесь с представителем Xometry.

Чтобы узнать больше о кислородной резке, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей, включая резку листов и другие дополнительные услуги для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Заявление об отказе от ответственности

Содержание, представленное на этой веб-странице, предназначено только для информационных целей. Xometry не делает никаких заявлений и не дает никаких гарантий, явных или подразумеваемых, в отношении точности, полноты или достоверности информации. Любые рабочие параметры, геометрические допуски, особенности конструкции, качество и типы материалов или процессов не должны рассматриваться как представляющие то, что будет поставляться сторонними поставщиками или производителями через сеть Xometry. Покупатели, которым нужны расценки на детали, несут ответственность за определение конкретных требований к этим частям. Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Пожалуйста, ознакомьтесь с нашими условиями для получения дополнительной информации.

Team Xometry

Эта статья была написана различными участниками Xometry. Xometry — это ведущий ресурс по производству с помощью станков с ЧПУ, изготовления листового металла, 3D-печати, литья под давлением, литья уретана и многого другого.

Ацетиленово-кислородная резка

Эта статья начинается с обзора кислородно-топливной резки, а затем подробно рассказывается о процессе кислородно-ацетиленовой резки.

Обзор газокислородной резки

Принцип кислородно-ацетиленовой резки

Практические аспекты кислородно-ацетиленовой резки

Общие советы по кислородно-ацетиленовой резке

Меры предосторожности, которые необходимо соблюдать при кислородно-ацетиленовой резке

Обзор газокислородной резки

Когда сталь подвергается воздействию высоких температур порядка 1600°F (871°C), она очень быстро окисляется кислородом. Сталь окисляется кислородом и при комнатных температурах, но скорость окисления при высоких температурах очень высока. В результате этой реакции окисления образуется оксид железа (Fe3O4).

Сталь окисляется кислородом и при комнатных температурах, но скорость окисления при высоких температурах очень высока. В результате этой реакции окисления образуется оксид железа (Fe3O4).

Эта реакция является экзотермической реакцией. Теплота, выделяемая экзотермической реакцией, настолько высока, что плавится не только оксид железа, образующийся в результате реакции окисления, но и соседний неблагородный металл.

Постоянный поток кислорода, выходящий из газокислородного резака, проходит через расплавленный оксид и таким образом производит разрез. Это подвергает больше металла воздействию пламени и потока кислорода, тем самым продолжая процесс резки. По сути, это принцип кислородно-ацетиленовой резки стали.

Теоретически тепла, выделяемого экзотермической реакцией окисления, достаточно для поддержания плавления, а поток кислорода может бесконечно прорезать металл. Однако в действительности этого не происходит.

Поверхность, подлежащая резке, обычно содержит грязь, жир, песок, пузырьки воздуха, масло и другие загрязнения. Эти элементы препятствуют дальнейшему плавному окислению металла. Тепло реакции расходуется на нагревание этих элементов. В результате приходится поддерживать пламя на протяжении всего времени резки.

Эти элементы препятствуют дальнейшему плавному окислению металла. Тепло реакции расходуется на нагревание этих элементов. В результате приходится поддерживать пламя на протяжении всего времени резки.

Необходимо поддерживать количество кислорода на пределе, необходимом только для того, чтобы произошла резка. В противном случае может произойти большое количество окисления, что приведет к выделению большого количества тепла, которое без необходимости сжигает окружающий металл. Небольшой поток кислорода ограничивает это сжигание только областью резания.

На следующем рисунке показан процесс резки кислородно-ацетиленовой горелкой.

Принцип кислородно-ацетиленовой резки

Понимание процесса резки важно для того, чтобы мы могли качественно выполнять резку. Часто ошибаются, полагая, что плавление — это резка. Это потому, что единственное видимое агентство, которое, кажется, выполняет работу по резке, — это пламя. Важно понимать, что именно экзотермическая реакция окисления делает возможной резку.

Как мы видели в предыдущих параграфах, кислород соединяется с железом с образованием оксида железа. Эта реакция является экзотермической реакцией, при которой выделяется достаточно тепла, чтобы расплавить металл. Пламя только доводит металл до красной температуры, чтобы могла произойти реакция окисления.

Температура плавления оксида железа ниже, чем у железа. Этот факт является ключевым для принципа резки. Низкая температура плавления оксида железа/стали означает, что расплавленный металл может быть унесен потоком режущего кислорода, который выходит из наконечника горелки. Это подвергает свежий металл окислению струей кислородной резки, и процесс продолжается.

Этот тип резки возможен только тогда, когда температура плавления оксида металла ниже температуры плавления самого металла. Если температура плавления оксида выше, чем у металла, то будет окислением металла; однако сам металл расплавится раньше, чем оксид.

Кислородно-ацетиленовая резка поэтому не может применяться для резки металлов, у которых температура плавления оксида выше, чем у металла. Несколькими примерами таких металлов являются свинец, чугун, алюминий, медь, латунь и т. д.

Несколькими примерами таких металлов являются свинец, чугун, алюминий, медь, латунь и т. д.

Практические аспекты кислородно-ацетиленовой резки

При кислородно-ацетиленовой резке мы используем газообразный ацетилен. Ацетилен является взрывоопасным газом при высоком давлении, поэтому безопасность всегда должна быть на первом месте. Если планируется работа по резке, убедитесь, что газовые баллоны надежно закреплены в стоячем положении, чтобы они не опрокинулись во время операции по резке. Кроме того, поблизости не должно быть движущихся объектов, которые могут мешать работе оборудования.

Во время резки шланг должен быть за оператором всегда. Задача оператора обеспечить это. На шланг ни в коем случае не должно попадать тепло. На пути шланга от баллона к рабочему не должно быть таких предметов/веществ, которые могут порезать или повредить шланг.

Горелки кислородно-ацетиленовые имеют насадку для резки, которую можно присоединить к сварочной горелке. При кислородно-ацетиленовой резке подача кислорода регулируется рычагом.

При кислородно-ацетиленовой резке подача кислорода регулируется рычагом.

Резак необходимо держать строго по направлению к голове, на противоположном конце режущего наконечника. Одна рука управляет спусковой кнопкой, запускающей подачу режущего кислорода. Вторая рука должна быть доступна для фиксации горелки, когда это необходимо. Лучше резать так, чтобы она шла либо слева направо, либо справа налево, но не по направлению к оператору или от него.

Лучше начинать с одного из краев, а не с центра. Объем металла меньше по краям. Держите пламя над краем так, чтобы металл раскалился докрасна, затем отпустите рычажный клапан, который начнет подачу режущего кислорода. Это запускает реакцию окисления, и таким образом начинается режущее действие.

Если необходимо начать резку (из-за ограничений работы) в любом месте, кроме края, это место следует просверлить или забить долотом. Идея состоит в том, чтобы получить преимущество, с которого можно было бы начать резку.

Резак должен двигаться через разрез равномерно, движения не должны быть рывками. Переходите к следующему месту только тогда, когда разрез был сделан на текущем месте. Направление искр с другой стороны металла обеспечивает направление. Если искры не летят, разрез не состоялся.

Переходите к следующему месту только тогда, когда разрез был сделан на текущем месте. Направление искр с другой стороны металла обеспечивает направление. Если искры не летят, разрез не состоялся.

Устойчивость руки является важным фактором, определяющим успех стрижки. Это становится проще, если помнить принцип кислородно-ацетиленовой резки. Если окисление металла продолжается, резка продолжается безостановочно. Если окисление прекратится, резка будет неустойчивой.

Итак, если по какой-то причине окисление остановилось, закройте рычажный клапан одной рукой. Затем начните нагревание в том месте, где необходимо возобновить резку. Когда металл достаточно нагреется (это становится заметно опытному оператору), снова отключите подачу кислорода для резки, отпустив рычажный вентиль. Это возобновляет действие резки.

Если необходимо выполнить резку по прямой линии, ручная резка может не дать хороших результатов, хотя опытный оператор может добиться достаточно хороших результатов. В этом случае целесообразно использование дисковых направляющих для получения прямолинейности и плавности реза.

В этом случае целесообразно использование дисковых направляющих для получения прямолинейности и плавности реза.

Общие советы по кислородно-ацетиленовой резке

Пламя следует держать на правильном расстоянии от металла. Для стали ацетиленовый конус должен просто лизать металл. Конус не должен погружаться в металл.

Когда две пластины должны быть отрезаны за один проход, следует понимать, что зазор между двумя пластинами не позволяет окислить вторую пластину так легко, как это было бы, если бы это была одинарная пластина. В таких случаях горелку следует слегка наклонить в направлении резки. Было обнаружено, что это полезно при резке более чем одной пластины.

Как было сказано в предыдущих абзацах, полезно помнить принцип резки. Резка не происходит из-за тепла пламени. Фактически именно окисление металла под действием режущего кислорода делает возможной резку. Большее пламя бесполезно, если окисление происходит не непрерывно.

Давление и расход режущего кислорода следует оптимизировать в соответствии с потребностями. Скорость потока не должна быть слишком большой, так как это излишне сжигает металл. На металле делается более широкий шрам, тратится больше кислорода. На избыток кислорода указывает чрезмерный разряд искр в месте резания. На этот разряд может быть приятно смотреть, однако неэкономично использовать больше кислорода, чем требуется.

Скорость потока не должна быть слишком большой, так как это излишне сжигает металл. На металле делается более широкий шрам, тратится больше кислорода. На избыток кислорода указывает чрезмерный разряд искр в месте резания. На этот разряд может быть приятно смотреть, однако неэкономично использовать больше кислорода, чем требуется.

На перчатках оператора не должно быть следов смазки или масла. Любая утечка кислорода в сочетании с летящими искрами и жиром может сильно обжечь руку. Поэтому перчатки должны быть чистыми от загрязнений.

Меры предосторожности, которые необходимо соблюдать при кислородно-ацетиленовой резке

Перед началом резки убедитесь, что на шланге, клапанах регуляторов и резаке, перчатках и т. д. нет масла, жира, смазки или любых других воспламеняющихся веществ. что может загореться.

Убедитесь, что в шланге, который подает газы от баллонов к горелке, нет утечек. Наконечник на конце резака не должен иметь никаких препятствий, которые могли бы помешать свободному потоку режущего кислорода, а также ацетилен-кислородной смеси для предварительного нагрева металла.

Убедитесь в наличии достаточного количества газов. Носите затемненные очки или защитные очки со светофильтром 5-го оттенка для защиты глаз от напряжения, а также для защиты глаз от летящих искр.

При резке больших толщин горелка нагревается после длительного использования. В таких случаях периодически делайте перерыв. Выключите газы и опустите горелку в воду, чтобы охладить ее.

Если необходимо произвести разгрузку в ограниченном пространстве, следует принять все необходимые меры предосторожности для обеспечения безопасности оператора и оборудования. В замкнутых пространствах следует размещать двух операторов, чтобы один из них мог быстро отключить газы в случае возникновения нештатной ситуации.

Ацетилен является наиболее часто используемым топливным газом для газокислородной резки стали, хотя используются и другие газы. Оператор должен иметь достаточные знания о свойствах газов, с которыми он работает. В любом случае оператор, работающий с оборудованием для газокислородной резки, должен быть обученным лицом, знакомым с работой, которую он должен выполнять.

ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте

ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте

ЭЛЕКТРОСВАРОЧНЫЕ работы. Инструктаж на рабочем месте

Стационарная кислородная топливная горелка режет секции или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов.

Стационарная кислородная топливная горелка режет секции или вырезы во время движения трубы. Эта система популярна в строительстве и производстве структурных компонентов. Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала.

Отрегулируйте газовую смесь, чтобы обеспечить форму и длину пламени, необходимые для применения и материала. Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Лучше всего сначала отключить топливный газ, а затем кислород. Затем закройте вентили на бутылках. Эти клапаны могут находиться под автоматическим управлением на оборудовании с ЧПУ. Любой расплавленный оксид железа (или «шлак»), оставшийся на кромке реза, можно стряхнуть молотком или выровнять кромку с помощью угловой шлифовальной машины.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.

Его можно использовать для многих работ по резке, сварке, нагреву и ремонту, обычно выполняемых в сталелитейных мастерских.