Гибка арматуры своими руками: Станок для гибки арматуры своими руками: чертежи, видео

Содержание

Гибочная машина своими руками.: print_design — LiveJournal

Очередная серия проекта «Made of metall» (по соответствующему тегу другие серии).

Народ, вижу, заходите сюда в частности по поисковым запросам касательно гибочных станков.

Кто-то даже много просмотривает и вчитывается.

Черканули бы хоть строчку, хоть отклик.

Прежде чем приступить к разнообразным запланированным на этот сезон работам по металлу, я решил сделать себе самодельный гибочный станок (станок для гибки профиля, полосы, арматуры, рихтования уголков), потому как успешный исход этого предприятия определит работу над следующими проектами. Т.е. без гибочной машины — это один разговор, с работающей гибочной машиной — другой.

Гибочный станок должен быть в меру универсальным. Т.е. мне не подходит простейший станок для гибки хомутов, потому как он однозадачный. У меня в планах не только гибка полос под любым углом, но и гибка дуг и при возможности гибка труб прямоугольного сечения.

Образец для подражания, выбранный мною, вот такой:

Но у меня нет на это ни 44 000 руб, ни даже 15 000, за которые можно купить что-то что теоретически меня тоже устроит.

Зато я увидел в «Метро» домкрат за 450 р с усилием в 2 тонны. Тут и начал в голове складываться паззл.

Поняв принцип работы вышеуказанного пресса я вычленил оттуда только составляющие для гибки углов, оставив на время за бортом прокатку профилей (этот апгрейт оставлю на потом).

Познакомившись с домкратом поближе я понял, что он работает только в вертикальном положении, т.е. мои планы сделать горизонтальный станок не сбываются (в горизоантальном там масло не туда течет походу). Это накладывает большие ограничения на характер выполняемых на станке работ. Скажем, мне будет недоступна гибка длинных деталей. Либо придется ставить станок на какую-то высокую станину, чтобы загибаемым крыльям деталей было куда опускаться.

Чертим в доступной мне программе схему станка.

За основу рамы берется швеллер 100 мм (найдено среди металла на даче).

За катки-упоры — две петли для ворот — еще 200 р к бюджету.

Одна из главных первоначальных задач: изготовление пуансона и системы его крепления к домкрату.

Т.к. я планирую иметь несколько пуансонов для разного характера выполняемых работ, то нужно придумать систему быстрой и легкой смены пуансонов (об этом ниже).

Первый пуансон для гибки углов 90 градусов и более.

Рабочая часть: уголки 32 и 25 мм, вставленные друг в друга.

Корпус тоже изготавливается из уголка 25 мм.

Остальной металл для заполнения внутренней полости. Тут и труба 40*20 и три куска арматуры.

В дальнейшем я понял, что не нужно было использовать трубу, а просто забить все пространство по максимуму арматурой + прутками небольшого сечения.

Все составляющие пуансона. Слева два отрезка уголка 25 мм — это части системы крепления пуансона к домкрату.

Пуансон в сборе. Примерка.

На этом этапе я допустил одну из многих ошибок этого пионерского проекта. Нужно было сварить сперва весь корпус, и только потом вваривать в него наполнение. Я же стал варить составляющие поочереди, отчего в дальнейшем при установке «крыши домика» на базу, пришлось упорно подгонять геометрию, чтобы все было четко.

Нужно было сварить сперва весь корпус, и только потом вваривать в него наполнение. Я же стал варить составляющие поочереди, отчего в дальнейшем при установке «крыши домика» на базу, пришлось упорно подгонять геометрию, чтобы все было четко.

Ну, начнем-с. Сварка первых деталей.

Основные блоки готовы.

Пуансон в сборе смонтирован на домкрат.

Система крепления за счет насадки пуансона с лапками на пластину, наваренную на домкрат.

Теперь, когда пуансон сварен, можно приниматься за раму.

Тут очередная ошибка проектирования. Я не учел наличие рычага у домкрата и не предусмотрел для этого более длинный вылет основания в соответствующую сторону, сделав базу симметричной и короткой.

Теперь придется прикрепить станок на брусок из дерева. Можно конечно доварить слева кусок швеллера, но станок и так получился не легким, незачем его утежелять. Деревянный брусок неплохо справится с этой задачей.

Т-образная рама. Высота 400 мм. Ширина базы 246 мм (ошибочно)

Высота 400 мм. Ширина базы 246 мм (ошибочно)

Для четкого позиционирования домкрата на станине (он съемный, мало ли еще где пригодится) навариваю упоры. Слева упор в виде полосы, т.к. там клапан обратного хода домкрата, к которому постоянно нужен доступ.

Правый упор требует доработки. Здесь доварю полосу, препятствующую наклону домкрата в сторону рычага при работе.

Гаражные пели навариваю на уголки 25 мм.

В дальнейшем планирую сверху наварить еще по уголку и стянуть их сзади для пущей надежности.

Но т.к. хотелось быстрее опробовать машину в действии, я пока остановился на этом виде.

Успешно согнул полосу 20 мм, и начал гнуть трубу 20 мм, но сдрейфил, т.к. не уверен в том, что сломается в этом случае быстрее станок или домкрат.

С гибкой полос в четкий прямой угол вышля неувязка. Я рассчитал, что расставленные на расстоянии 100 мм катки будут универсальны для материала разного сечения. Но в тоже время так широкорасставленные катки не обеспечивают точного прижима в нужной точке, для гибки полосы в прямой угол.

Но в тоже время так широкорасставленные катки не обеспечивают точного прижима в нужной точке, для гибки полосы в прямой угол.

Планирую просверлить два отверстия ближе к оси приложения силы (белая полоса вдоль рамы) и вставить туда два болта или куски арматуры. Это будут вынимаемые элементы исключительно под свои нужды. Под гнутие дуги они не понадобятся.

Итого по бюджету 650 р. + немного материалов по сути из того, что было на даче + несколько электродов.

Ну пусть 700 р. против 7000 — 15000 — 44000 р.

Неделя времени на проектирование и ленивое изготовление бесценно не в счет.

Из доработок, которые планируются:

— Устойчивость станины

— Наварка доп. усиления для катков

— Наварка доп. упора для домкрата

— Доп. упоры для гибки более четких углов.

— Чистовая зачистка всех сварных швов и покраска.

Вопросы?

Станки для гибки арматуры и руководство по самостоятельной сборке — CemGid.ru

Даже самый простой ленточный фундамент из монолитного бетона для хозпостройки нужно армировать. При этом стальные стержни приходится не только резать или сваривать, но и гнуть. И если прут в два пальца толщиной даже небольшая «болгарка» перережет за минуту, то согнуть его под нужным углом непросто. Проблемой может стать и необходимость изготовления большого количества деталей. Те же хомуты из «катанки» 6 мм порой нужно гнуть сотнями. Решением задачи может стать гибочный станок.

При этом стальные стержни приходится не только резать или сваривать, но и гнуть. И если прут в два пальца толщиной даже небольшая «болгарка» перережет за минуту, то согнуть его под нужным углом непросто. Проблемой может стать и необходимость изготовления большого количества деталей. Те же хомуты из «катанки» 6 мм порой нужно гнуть сотнями. Решением задачи может стать гибочный станок.

Оглавление:

- Описание конструкции

- Критерии выбора

- Пошаговая сборка станка своими силами

- Цены

- Меры безопасности, видео уроки

Что они собой представляют?

Есть три основных типа:

- ручные механические;

- ручные с электрическим или пневмоприводом;

- стационарные с эл. приводом.

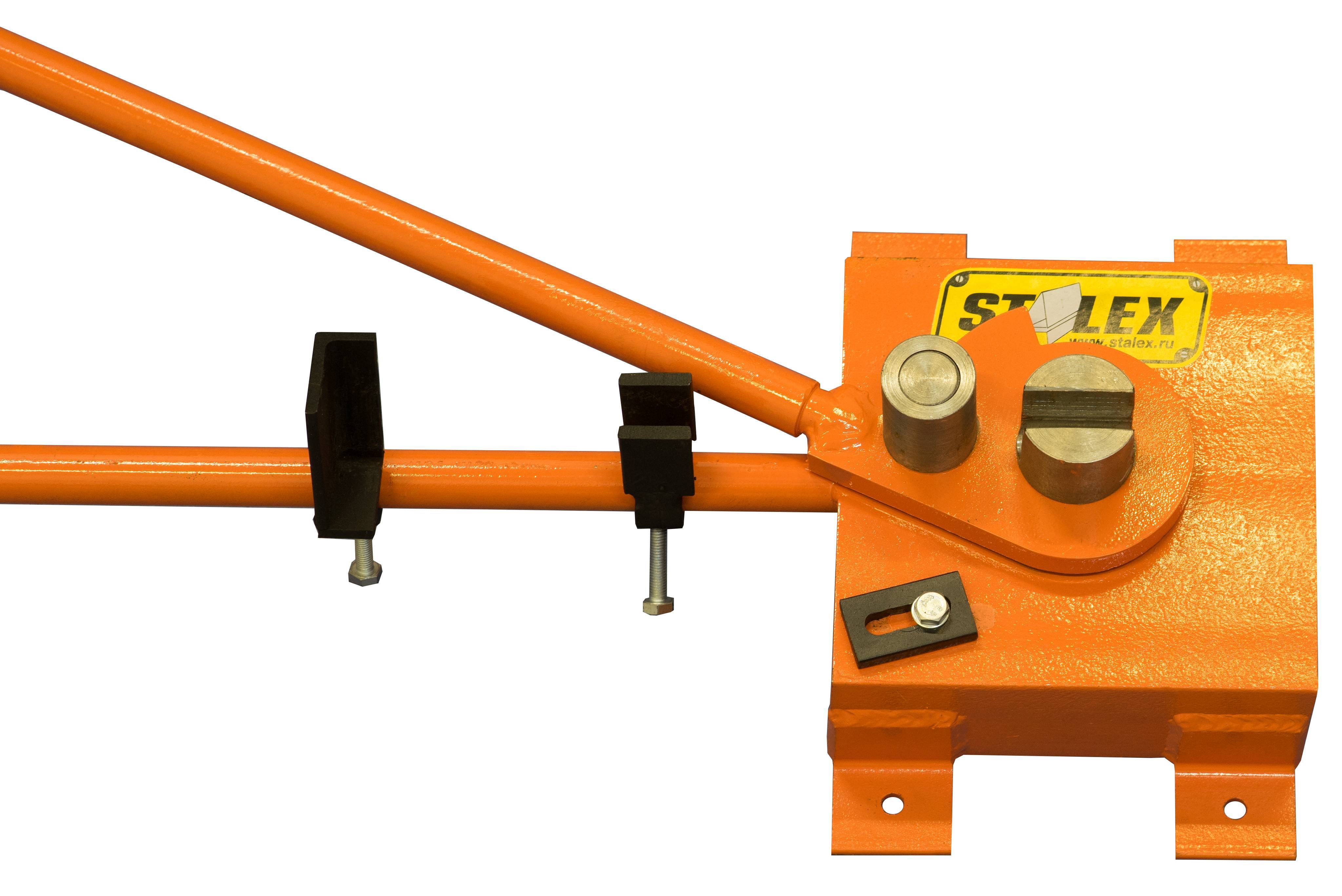

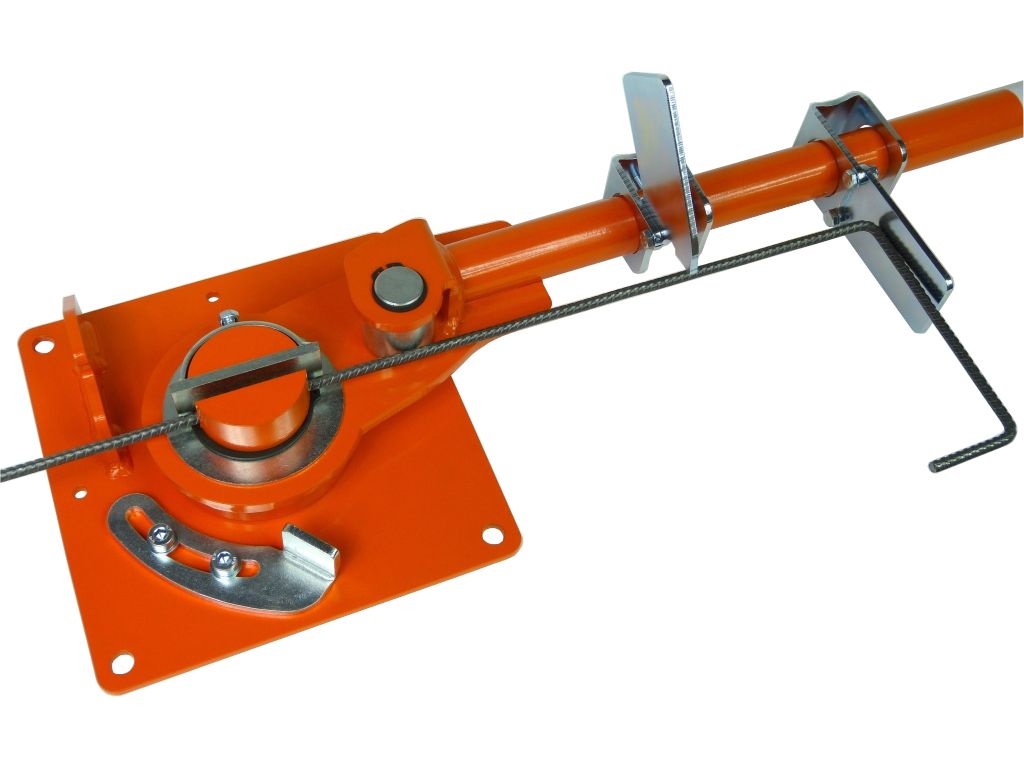

Первый представляет собой небольшой стальной лист — основание или платформу с отверстиями по углам. К листу приварены гибочные штыри. Один из них может служить осью для поворотного рычага, которым создается усилие, деформирующее заготовку.

Существуют десятки схем подобных устройств. Большинство из них крепят к верстаку, другой — к надежной основе: брусу, шпале или даже просто бревну с помощью гвоздей или шурупов. Некоторые имеют две рукояти и действуют наподобие клещей. Но практически всегда они действуют по сходному принципу: между гибочными штырями вставляют арматуру, после чего поворотом рычага сгибают ее на нужный угол.

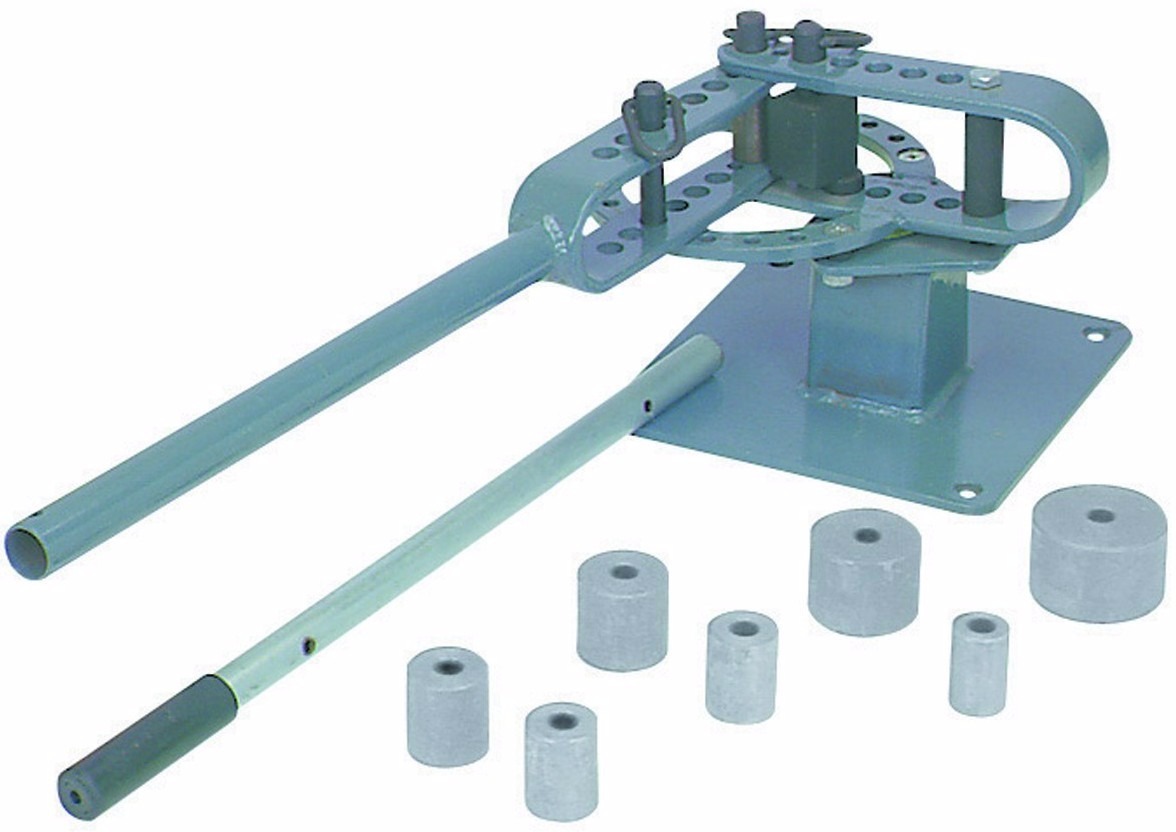

Ручной сгибатель с электроприводом зажимает заготовку между матрицей и пуансоном, действуя наподобие гидравлического штамповочного пресса. При этом его рабочий шток совершает возвратно-поступательное движение. Серьезный недостаток в том, что угол изгиба заранее задан, и изменить его — порой целая проблема. С другой стороны, сгибатель не требует большого пространства — с его помощью можно гнуть стержни прямо в опалубке. Сменой насадок он превращается в ножницы для резки.

Стационарные агрегаты с эл. приводом представляют собой квадратную станину, закрытую корпусом листовой стали. Сверху размещен поворотный круг и массивные металлические упоры. И круг, и упоры имеют ряд круглых пазов, куда устанавливается оснастка, обеспечивающая фиксацию арматуры. В большинстве моделей тут же задается угол поворота рабочего круга, расстояние автоматической подачи стержня (при наличии такой опции). Управление станком вынесено на боковую панель. Многие модели имеют и ножное включение с помощью обычной педали, что заметно ускоряет процесс.

И круг, и упоры имеют ряд круглых пазов, куда устанавливается оснастка, обеспечивающая фиксацию арматуры. В большинстве моделей тут же задается угол поворота рабочего круга, расстояние автоматической подачи стержня (при наличии такой опции). Управление станком вынесено на боковую панель. Многие модели имеют и ножное включение с помощью обычной педали, что заметно ускоряет процесс.

Станок расширяет возможности человека, не более того. Прут можно согнуть руками, всунув его в щель между двух камней. А вот при уже упоминаемом «тиражировании» множества одинаковых деталей прибор незаменим.

Цена механического варианта гораздо дороже, но им можно гнуть стержни большего диаметра, чем ручным. Для сравнения: максимальная толщина прутьев, с которой реально работать мускульной силой — не больше 18 мм. Мощный двигатель согнет элемент вдвое толще, а при необходимости даже свернет в спираль. Такое устройство ни к чему в домашнем хозяйстве, но на крупном строительстве с большим объемом монолитных конструкций востребовано независимо от цены. Поскольку изгибаются изделия любого сечения, агрегат будет хорошим подспорьем в кузнице, металлообрабатывающей мастерской.

Поскольку изгибаются изделия любого сечения, агрегат будет хорошим подспорьем в кузнице, металлообрабатывающей мастерской.

Относительно дешевый ручной прибор может оказаться незаменимым помощником в домашней мастерской. Его легко установить и использовать на небольшой стройке, где вряд ли придется использовать элементы с диаметром больше 8-12 мм.

Делаем станок самостоятельно

При наличии даже небольшой домашней мастерской его вполне можно сделать своими руками, причем самостоятельно разработать наиболее удобный и подходящий именно для ваших нужд вариант.

Разновидностей немало, но все они имеют две основные детали:

- неподвижный фиксатор, куда вкладывается сгибаемый стержень;

- подвижный упор, который передает усилие деформации от рычага.

Чем меньше расстояние между этим деталями, тем точнее угол, но и тем большую силу требуется приложить.

Если вы посмотрите на фабричный ручной станок, то обнаружите, что роль неподвижного зажима у него играет палец, закрепленный на платформе, и сама ось вращения рукояти. Упор, который непосредственно давит на арматуру, является частью рычага. Повторить такое устройство несложно при наличии дрели, пары сверл по металлу, болгарки и сварочного аппарата. Стоимость окажется на порядок меньше заводского, особенно если использовать б/у материалы.

Упор, который непосредственно давит на арматуру, является частью рычага. Повторить такое устройство несложно при наличии дрели, пары сверл по металлу, болгарки и сварочного аппарата. Стоимость окажется на порядок меньше заводского, особенно если использовать б/у материалы.

1. Из уголков.

Для изготовления простейшего агрегата, подходящего для стержней до 12 мм, потребуется:

- обрезок уголка на 50 или несколько больше (можно б/у), длиной 1,5 м;

- кусок круглой арматуры на 20-24 мм;

- станина из деревянного бруса или швеллера.

Режем уголок на два куска — 50 см и метр. На одном из концов длинного отрезка скругляем одну из полок и сверлим отверстие, а вблизи торца короткого перпендикулярно привариваем обрезок круглой арматуры — это будет ось вращения. Расстояние между полкой и осью должно соответствовать максимальному диаметру арматуры, которую предполагается сгибать.

Первую заготовку крепим к станине — шурупами или сваркой. На ее ось одеваем второй кусок уголка — это будет поворотная рукоять. Вертикальные полки обеих частей должны располагаться с одной стороны. Чтобы ручка не болталась и не слетала, прижимаем ее шайбой, которую прихватываем к оси сваркой.

Вертикальные полки обеих частей должны располагаться с одной стороны. Чтобы ручка не болталась и не слетала, прижимаем ее шайбой, которую прихватываем к оси сваркой.

Для удобства с противоположного угла вертикально можно приварить еще один кусок круглой арматуры, чтобы за него браться. Укладываем в щель между полками уголков и осью арматурную заготовку и, поворачивая рукоять, сгибаем ее на нужный угол.

2. Изготовление рычажного станка.

Для этого нам сначала потребуется нарисовать чертеж и рабочую схему.

Из материалов необходимы:

- пластинки листовой стали 6-8 мм;

- толстостенная труба на 3/4 дюйма для рукояти рычага;

- круглая арматура диаметром 22-24 мм.

Вырезаем вручную с помощью «болгарки» железный квадрат порядка 20х20 см. По углам сверлим отверстия 5-6 мм диаметром под крепежные шурупы. В центре делаем еще две круглые дырки на расстоянии приблизительно 10 см друг от друга. Диаметр их должен быть на пол миллиметра больше, чем у заготовленной арматуры. Одна — под стойку-упор, вторая — под ось рычага. Вставляем в полости отрезки арматуры длиной 5-6 см и привариваем.

Одна — под стойку-упор, вторая — под ось рычага. Вставляем в полости отрезки арматуры длиной 5-6 см и привариваем.

Очередь за рукояткой: отрезаем две полосы стали размером 6х20 см, сверлим в них по три точно совпадающие дырки. Первое — в сантиметре от края, по диаметру оси. Следующие — так, чтобы оставить между их краями по 10 мм, их можно сделать поменьше. Привариваем пластины к трубе с двух сторон, параллельно ее оси и друг другу, так, чтобы оси отверстий точно совпадали.

Надеваем рычаг на ось, в одну из свободных полостей вставляем еще один обрезок арматуры. По длине он должен соответствовать расстоянию между внешними гранями приваренных к трубе пластин. Это будет третий, подвижный упор. Чтобы он не проскакивал насквозь, по верхней грани этого пальца приварим шайбу.

Закрепим наше устройство на каком-нибудь надежном основании. Вставляем заготовку, которую нужно согнуть, между упорами и осью. Поворачивая рычаг, сгибаем стержень на желаемый угол. Переставив упорный палец на рычаге на дальнее от оси отверстие, мы сможем создать усилие, требуемое для гибки арматуры большего диаметра.

Другие виды самодельных станков

Еще один вариант выйдет изготовить своими руками на базе автомобильного домкрата. Принцип такой же, как и для описанного выше ручного гидравлического сгибателя. Для такого устройства нам потребуется сварить из швеллера шириной 80-100 мм прямоугольную раму.

С одной стороны устанавливаем гидравлический домкрат, с другой — матрицу в виде обрезка обычного стального уголка. Уложив арматуру на уголок-матрицу и зажимая его домкратом, мы заставим стержень изгибаться.

Расценки

| Наименование | Макс. диаметр сгибаемой арматуры, мм | Цена, рубли | Примечание |

Станки с эл. приводом | |||

| GW-40B | 30 | 62 450 | |

| GW-40A | 35 | 74 400 | |

| VPK Г-40 | 40 | 122 950 | дополн. ножное управление |

| Grost RB-42М01 | 40 | 141 300 | автоматический режим |

| АГЭ-16 (ручной) | 20 | 52 500 | переносной, гидравлический |

Механические гибочные станки | |||

| Stalex DR12 | 12 | 4 980 | |

| Stalex DR16 | 16 | 5 500 | |

| ALBA DR | 12 | 18 000 | с установочной линейкой |

| REKON 52″ | 18 | 33 800 | встроенные ножницы для арматуры |

Безопасность работ

Несмотря на встроенные предохранители в станках с электроприводом, несчастные случаи при их использовании все же бывают. Причины следующие:

Причины следующие:

- недостаточная квалификация и связанные с этим ошибки;

- легкомысленное отношение к правилам эксплуатации;

- неисправность оборудования.

Часто возникают проблемы, если работа проводится вдвоем. Чтобы согнуть толстый прут, прикладываются усилия в сотни и тысячи килограммов. Попадание под такое давление пальца или руки приведет к серьезнейшей травме.

Чтобы этого избежать, нужно:

- соблюдать внимание и аккуратность при работе;

- точно следовать технологии и инструкции по эксплуатации оборудования.

Поделиться новостью в соцсетях

Построить беседку из арматуры — FineGardening

Самые популярные

Садоводы любят беседки. Признайтесь: как только вы наполнили свою тележку разнообразными растениями в питомнике, вы не можете не проехать тележку мимо отдела со всеми беседками — и пустить слюни. Много лет я мечтал об уникальной беседке, которая обрамляла бы дорожку, обозначала вход в особое место в саду или изящно обозначила переход в другую часть ландшафта. И я бы купил его десять лет назад, если бы не один факт: беседки дорогие. Большинство садоводов предпочитают тратить большие деньги на растения. Но приложив немного усилий и немного воображения, вы можете построить простую беседку из арматуры примерно за 100 долларов. Самое приятное то, что единственные электроинструменты, которые вам понадобятся, — это ваши собственные руки. Переверните страницу, чтобы увидеть, как это делается.

Признайтесь: как только вы наполнили свою тележку разнообразными растениями в питомнике, вы не можете не проехать тележку мимо отдела со всеми беседками — и пустить слюни. Много лет я мечтал об уникальной беседке, которая обрамляла бы дорожку, обозначала вход в особое место в саду или изящно обозначила переход в другую часть ландшафта. И я бы купил его десять лет назад, если бы не один факт: беседки дорогие. Большинство садоводов предпочитают тратить большие деньги на растения. Но приложив немного усилий и немного воображения, вы можете построить простую беседку из арматуры примерно за 100 долларов. Самое приятное то, что единственные электроинструменты, которые вам понадобятся, — это ваши собственные руки. Переверните страницу, чтобы увидеть, как это делается.

Материалы:

• Защитные перчатки

• Восемь 10-футовых арматурных стержней

• Рулетка

• Малярная лента

• Толстая проволока (#40) 9 0017

• Кусачки

• Семнадцать Арматурный стержень длиной 4 фута

Удивительная беседка за пять простых шагов

1.

Отметьте стержни для изгиба

Отметьте стержни для изгиба

Отмерьте 2 фута от одного конца каждого 10-футового арматурного стержня и отметьте это место с кусочком малярного скотча.

2. Используйте дерево для формирования стержней

Согните каждый кусок арматуры вокруг ствола дерева на отметке 2 фута, чтобы сформировать арку.

3. Проволокой арки вместе образуют каркас

Вдавите два отрезка изогнутой арматуры в землю не менее чем на 1 фут друг напротив друга. Арочные концы должны слегка перекрываться вверху. Свяжите перекрывающиеся концы вместе с куском проволоки. Повторите то же самое с оставшимися 10-футовыми отрезками арматуры, разместив четыре получившиеся арки на расстоянии около 16 дюймов друг от друга.

4. Прикрепите верхнюю перекладину

Чтобы придать раме устойчивость, поместите кусок арматуры длиной 4 фута по центру верхней части арок и зафиксируйте его проволокой.

5. Закрепите оставшиеся перекладины

Используйте оставшиеся 16 отрезков арматуры длиной 4 фута, чтобы сформировать горизонтальные перекладины. Используйте по восемь штук с каждой стороны, располагая их на одинаковом расстоянии друг от друга. Закрепите их проволокой там, где пересекаются два стержня.

Используйте по восемь штук с каждой стороны, располагая их на одинаковом расстоянии друг от друга. Закрепите их проволокой там, где пересекаются два стержня.

Строительный наконечник

Может пригодиться ножовка

Арматура продается различной длины. Но если у вас возникли проблемы с поиском коротких стержней, вы можете использовать ножовку с лезвием для резки металла, чтобы обрезать детали до нужного размера. Арматура изготовлена из достаточно мягкого металла, поэтому легко режется.

Виноградные винограды Заполните образ

. Но поскольку беседка из арматуры довольно простовата и проста, вы захотите посадить у ее основания несколько быстрорастущих лиан, чтобы отполировать ее внешний вид. Следующие три однолетние лианы, посаженные вместе, помогут быстро заполнить вашу беседку (обычно в течение двух месяцев). Но если у вас больше терпения, чем у меня, вы можете посадить только один или два из этих вариантов и позволить им заполняться в течение всего сезона. Эти односезонные чудеса прекрасно уживаются с многолетними лианами, заполняя пустой холст, в то время как медленно растущие штапели увеличиваются в размерах.

Эти односезонные чудеса прекрасно уживаются с многолетними лианами, заполняя пустой холст, в то время как медленно растущие штапели увеличиваются в размерах.

1. Лиана кардинал ( Ipomoea coccinea , однолетняя)

2. Фасоль обыкновенная ( Phaseolus coccineus , однолетняя)

90 002 3. Ипомея дедушки Отта ( Ипомея пурпурная «Дедушка Отт», ежегодник)

Даниэль Шерри — старший редактор.

Фотографии: Даниэль Шерри. Иллюстрация: Марта Гарстанг Хилл

Просмотр комментариев

Коллекция

Многолетники пикового сезона для вашего региона

Хотя в идеале мы все хотели бы иметь сады, которые выглядят на пике своего развития в любое время года, реальность часто далека от этого идеала. Очень немногие из нас обладают всеми…

Подкаст: Поспорим о растениях

Эпизод 136: Растения с присутствием

Мы все любим растения, у которых есть индивидуальность. Именно они выделяются и заставляют нас обратить на себя внимание, и когда мы видим их в питомнике, сквере,…

Именно они выделяются и заставляют нас обратить на себя внимание, и когда мы видим их в питомнике, сквере,…

Дизайн

Какие гладкие гортензии лучше всего подходят для опыления? Mophead или Lacecap?

Соцветия дикой гортензии, технически называемые щитками, обычно представляют собой плоские или куполообразные гроздья, содержащие сотни отдельных цветков, некоторые фертильные, некоторые стерильные. Сочетание стерильных и плодородных цветов определяет…

Подпишитесь сегодня и сэкономьте до 56%

Подписаться

«Как недавно выявленный садовый орех, я перепробовал все журналы, и этот на голову выше остальных.»

Используйте оборудование для повторной гибки арматуры для проверки качества

На месте мы можем согнуть ее на станке для гибки стержней, используя оправку соответствующего размера.

образец протестированного стержня.

После гибки стержня проверьте поверхность стержня, противоположную стороне изгиба (получившую растяжение, удлинившуюся от изгиба) на наличие трещин и разрывов, видимых человеку с нормальным или корригированным зрением.

Если нет признаков разрыва и трещин, арматура соответствует требованию испытания на изгиб.

Кроме того, при необходимости на месте можно провести испытание на повторный изгиб. (IS указывает на выполнение, но если он проходит испытание на изгиб, как правило, он также проходит испытание на повторный изгиб. Вы можете сделать это на стороне, если у вас есть необходимые условия на месте для этого испытания)

Для испытания на повторный изгиб

Сначала согните бар до включая угол 135 градусов.

Подержите в кипящей воде при температуре 100 градусов в течение 30 минут.

Затем охладите его некоторое время.

После охлаждения согнул обратно, включая угол 157,5 градусов

На арматуре не должно быть никаких разрывов или трещин для человека с нормальным или корригированным зрением.

Оправка, используемая для испытания на повторный изгиб, как указано в IS 1786

Ниже приведен рисунок, показывающий испытание на повторный изгиб (внимательно посмотрите на направление изгиба и повторного изгиба, чтобы выполнить правильный тест)

После получения удовлетворительные результаты, вы можете допустить сталь к дальнейшему использованию в реальном строительстве.

Продолжайте проводить испытания стали в сторонней лаборатории при 200 метрических тонах или при каждой полученной партии в зависимости от того, что приемлемо для вашего руководства.

Я лично провел испытание на изгиб и повторный изгиб стержня диаметром 25 мм и 32 мм, наблюдая за этим в сторонних лабораториях.

Когда сталь вышла из строя на моем объекте и прошла несколько сторонних испытаний.

Когда я проводил испытание в качестве свидетеля, я был потрясен, увидев, что во многих лабораториях нет оборудования для его проверки, поскольку их текущая установка не позволяет проводить испытания стержней большего диаметра на изгиб и повторный изгиб.

Либо машина достигает максимальной производительности, либо существует вероятность аварии, если мы сделаем это в соответствии со спецификацией (эти же лаборатории предоставили мне отчет о выходе из строя арматуры, это реальное состояние, по крайней мере, в моей области лабораторий, аккредитованных NABL)

Так что совет всем, когда у вас возникают сомнения в качестве стали, вы лично наблюдаете за процессом испытаний, чтобы понять проходит ли сталь испытание или нет.

Чтобы повысить ценность компании и себя, вы можете применить следующую практику во время разгрузки стали на площадке;

Подсчитайте количество полученных слитков.

Запишите среднюю длину стержня, выполнив случайные измерения.

Рассчитайте фактический вес полученной стали по теоретическому весу и сравните его с фактическим общим весом.

Сделать сравнительный отчет, показывающий изменение веса стали в зависимости от марки стали.

Покажите своему руководству, какие бренды поставляют сверхтяжелую сталь.

Если я получу сталь толщиной 25 мм с избыточным весом на 3%, технически в этом нет ничего плохого.

Участок будет страдать из-за 3% потерь без фактической потери стали, и подсчет отходов всегда будет добавлять эти неучтенные 3% потерь как потери инженером объекта, если это не будет зарегистрировано.

Экономия этих 3% может привести к получению миллиардов рупий, которые идут непосредственно в карман поставщика и вызывают косвенные затраты на проект, из-за которых инженеры на местах сильно страдают, чтобы получить продвижение по службе.