Гибочный станок как сделать: Листогибочный станок или листогиб своими руками – видео, чертежи

Содержание

Гибочный станок для листового металла своими руками

Гнутые металлические изделия широко используют как в домашних мастерских, так и на солидных производствах. Гибочный станок для листового металла значительно упрощает обработку заготовок.

Устройство относительно простое и сделать его в домашних условиях не очень сложно. Даже самодельный станок для гибки отличается высокой надежностью и простотой в эксплуатации. В этой статье мы опишем процесс самостоятельного изготовления данного аппарата, проанализируем его преимущества и недостатки.

- Классификация устройств

- Станок траверсного типа

- Листогибочный пресс

- Валочный станок

- Конструкция устройств

- Делаем листогиб своими руками

- Основы создания

- Чертеж нашего устройства

- Нюансы изготовления

- Усиленная прижимная балка

- Усиленные крепления станка

- Готовая конструкция

Классификация устройств

В зависимости от сложности конструкции и нюансов предназначения, листогибочные станки делятся на несколько групп.

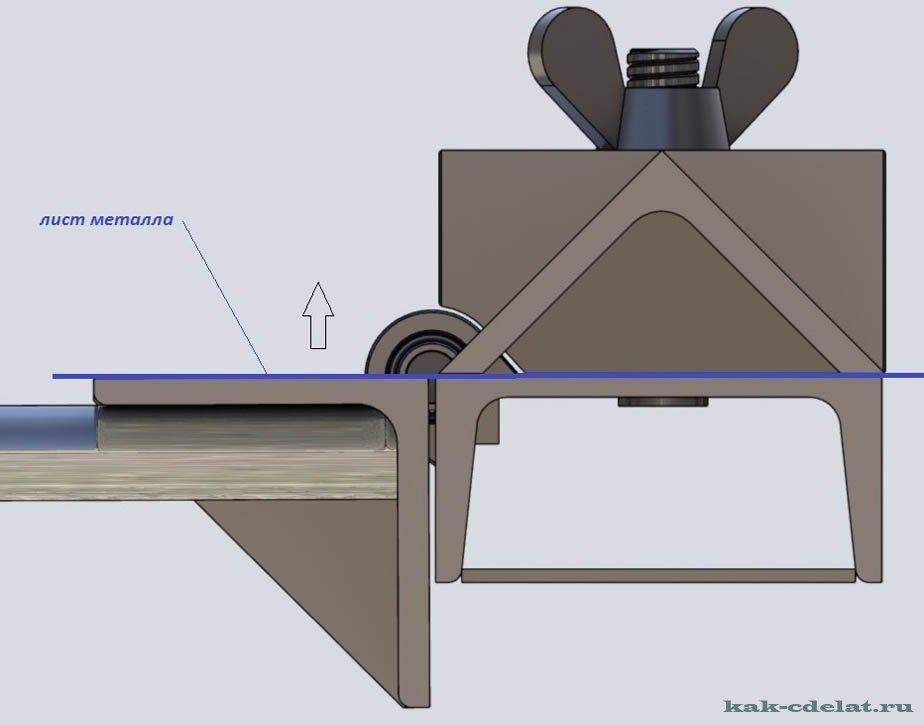

Станок траверсного типа

Наиболее простым является устройство, которое обрабатывает металлический лист при помощи специальной траверсы.

В таком аппарате можно гнуть листы с длиной, которая не превышает полметра. В то же время максимальный угол сгиба составляет 90 градусов. Для получения более точных углов наклона заготовки используют специальную проставку.

Листогибочный пресс

Является более сложным устройством для обработки листового металла, но и позволяет выполнять более серьезные работы. Конструкция станка включает в себя матрицу и пуансон. Заготовку располагают на матрице и придают ей необходимую форму при помощи пуансона, который размещен вертикально.

Устройство такого типа сложно сделать самостоятельно, к тому же его использование в домашних условиях является не очень безопасным. Стоит отметить, что на листогибочный станок можно превратить и обычный пресс. К нему добавляют специальные конструкции, которые выполняют функции матрицы.

Валочный станок

Одно из наиболее универсальных устройств для работы с металлическими листами. Принцип действия такого станка заключается в обработке листовых деталей при помощи трех специальных валов. Достоинством аппаратов данного типа является их способность придавать заготовкам широких углов наклона. Механизмы станка приводятся в движение либо мотором, либо вручную, а классифицируют устройство за показателями валиков:

Принцип действия такого станка заключается в обработке листовых деталей при помощи трех специальных валов. Достоинством аппаратов данного типа является их способность придавать заготовкам широких углов наклона. Механизмы станка приводятся в движение либо мотором, либо вручную, а классифицируют устройство за показателями валиков:

- Станок с траверсой и опорой, который позволяет выполнять ручную гибку металлических деталей.

- Для создания элементов кровли используют валики с профильными формами.

- Гладкая рабочая поверхность валиков позволяет выполнять наиболее широкий спектр гибочных работ. Такие валики используют и для изготовления отдельных отрезков труб с больным диаметром.

Конструкция устройств

Несмотря на наличие самых разных типов листогибочных станков, стоит систематизировать общие принципы их строения. В первую очередь надо отметить, что в действие станки приводятся электрическим, механическим или гидравлическим мотором. Существуют и станки, которые работают от применения физической силы самого оператора.

Кроме того, в основе работы такого устройства может лежать и принцип «падающего груза». В этом случае гибка металла осуществляется посредством ударного импульса, который передается через систему блоков и противовесов на рабочий груз. Такие станки используют довольно редко, поскольку качество обработанных деталей оставляет желать лучшего.

Электрический привод на станках данного типа позволяет быстро и качественно обрабатывать большое количество деталей из тонкого металла, но если заготовка будет слишком прочной, то часто начинаются проблемы с работой ротора, которые отрицательно сказываются на результате.

В этом плане качественно выделяются станки для гибки с гидравлическим приводом. С другой стороны, стоят такие устройства на порядок выше чем станки с электрическим приводом. Стоит отметить, что классический гидравлический домкрат, который часто используют для гнутья заготовок, не может обеспечить высокое качество обработки листового металла.

Делаем листогиб своими руками

Чаще всего, самодельные загибочные станки обладают следующими преимуществами:

- Низкая стоимость по сравнению с заводскими устройствами такого же типа.

- Возможность идеально подогнать такой аппарат под собственные требования и специфику работы.

- Ремонт и переоснащение станка можно делать самостоятельно, не обращаясь за помощью к соответствующим специалистам.

- Изготовленная продукция стоит в два раза дешевле, чем сделанная на заводском станке.

Стоит отметить, что самодельные устройства для гибки металла не всегда отличаются высоким качеством обработки деталей, но и заводские аппараты со средней и низшей ценовой категории тоже страдают от подобных пороков.

Основы создания

В первую очередь следует определиться с типом станка и найти подходящие чертежи для его изготовления. Затем, рассчитать необходимые габариты устройства и его производственные мощности. Детали для создания такого станка должны быть легкодоступными и дешевыми. В противном случае он может обойтись не дешевле заводского устройства.

Оптимальные технические характеристики для самодельного листогиба:

- Толщина металлических листов: медь – 1 мм, оцинковка – 0,6 мм, алюминий – 0,7 мм.

- Стартовое количество производственных циклов – 1000-1200.

- Предельная ширина металлической заготовки – 1 м.

- Предельный угол сгиба детали (без ручной доводки) – 120 градусов.

Кроме этого, при изготовлении станка в домашних условиях старайтесь большинство запчастей изготавливать самостоятельно или при помощи знакомых фрезеровщиков, сведите к минимуму количество деталей, которые придется покупать. При работе с самодельным устройством избегайте обрабатывать детали со специальных металлов. Особое внимание надо уделить качеству сварных соединений.

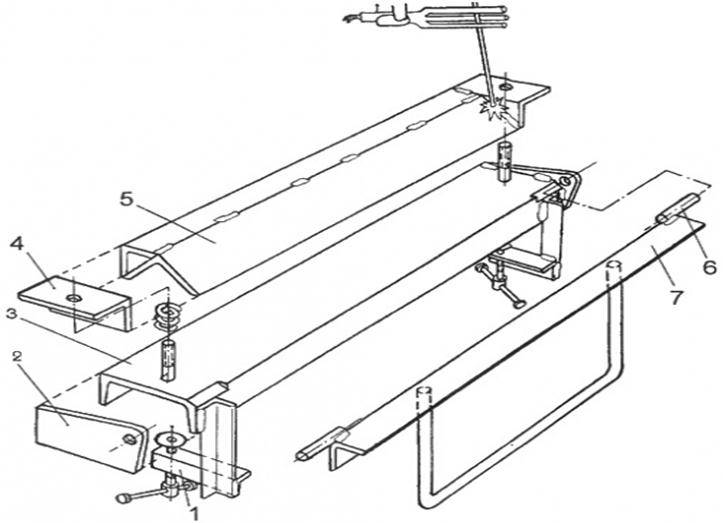

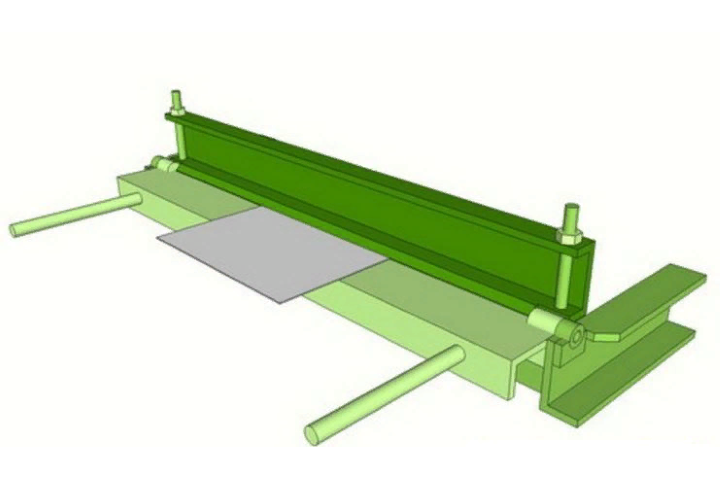

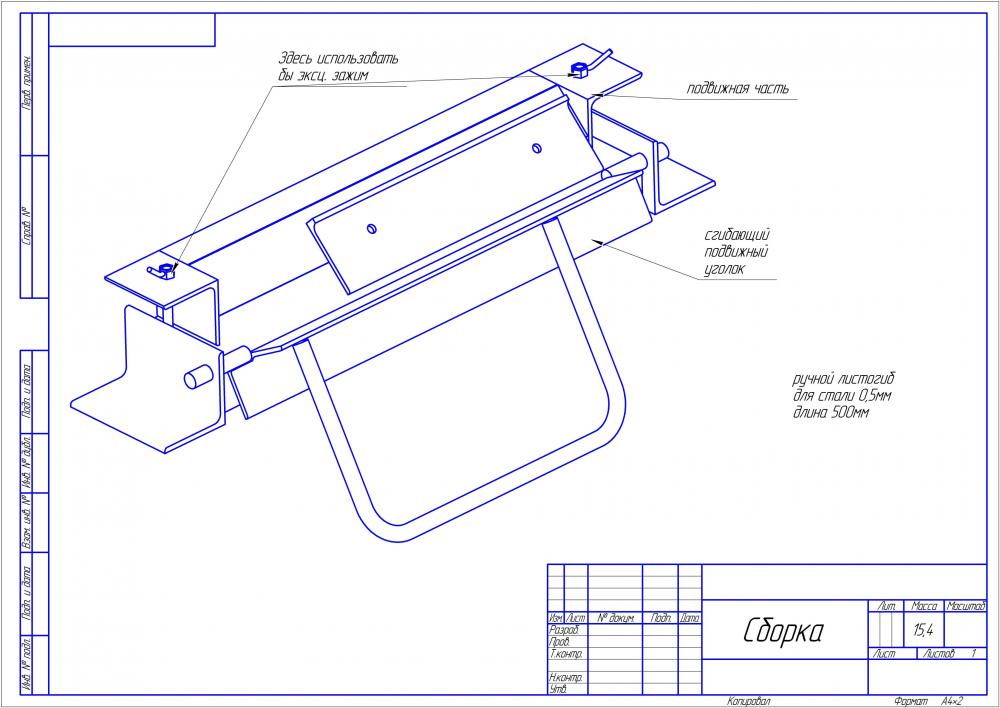

Чертеж нашего устройства

Выбирая схему для изготовления листогибочного станка в домашних условиях, руководствуйтесь собственными требованиями, а мы предлагаем чертеж и инструкцию по созданию устройства именно этого типа, как наиболее универсальную.

На рисунке изображены ключевые узлы и детали будущего станка:

- Деревянная подушка.

- Несущая балка (из швеллера) – 100-110 см.

- Боковушка с толщиной 8-9мм.

- Заготовка.

- Балка для прижима детали (из уголка) – 6-8 см.

- Траверсная ось, изготовленная из металлического прута толщиной 1 см.

- Траверса (уголок с толщиной 9-10 сантиметров).

- Рычаг для управления (диаметр – 1 сантиметр).

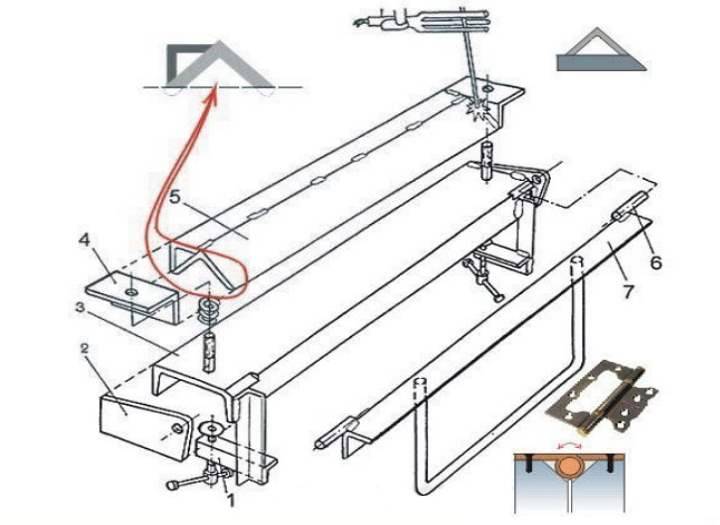

Это неокончательный вариант станка для гибки металла. Его можно дополнять и усовершенствовать самостоятельно и в соответствии с собственными требованиями. Например, траверсу, которая на чертеже изготовлена из уголка, можно сделать из швеллера, что добавит ей выносливости и повысит качество гибки.

Нюансы изготовления

Усиленная прижимная балка

Усиление этой детали необходимо в том случае, если вы собираетесь гнуть довольно толстые листы металла. Для работы с тонкими заготовками хватит и прижимной балки, изготовленной из обычного уголка. Со временем она может немного деформироваться, но ее всегда можно заменить.

Усилить балку для прижима деталей рекомендуют при помощи металлической планки, которую следует наварить на уголок. При этом ей надо придать угол 45 градусов. В этом случае она будет прилегать к уголку с максимальной плотностью, что значительно увеличит его рабочий ресурс.

При этом ей надо придать угол 45 градусов. В этом случае она будет прилегать к уголку с максимальной плотностью, что значительно увеличит его рабочий ресурс.

Особое внимание следует обратить на нижнюю кромку прижимной балки, которая формирует сгиб детали. Допускается определенная неровность этой части станка, но она не должна превышать половину толщины обрабатываемой детали. Сваривать балку следует исключительно перед фрезеровкой. В противном случае качество сгибаемых деталей будет значительно ниже.

Усиленные крепления станка

Поскольку надежное крепление листогибного станка к рабочей поверхности – важное условие качественной обработки деталей, то этому моменту необходимо уделить особое внимание. Классические элементы крепления (струбцины) имеют недостаточную надежность. От таких креплений можно отказаться следуя этой инструкции:

- Несущая балка должна выступать за пределы рабочего стола.

- Крепить балку к столу надо при помощи специальных болтов и фасонных гаек.

- На краях несущей балки следует сформировать специальные фаски.

После того как щеки (боковушки) будут устранены с конструкции станка, траверсу можно будет закрепить при помощи усиленных дверных петель. Рабочий ресурс у таких петель довольно большой, что позволяет сгибать внушительное количество заготовок.

Видео: как сделать гибочный станок?

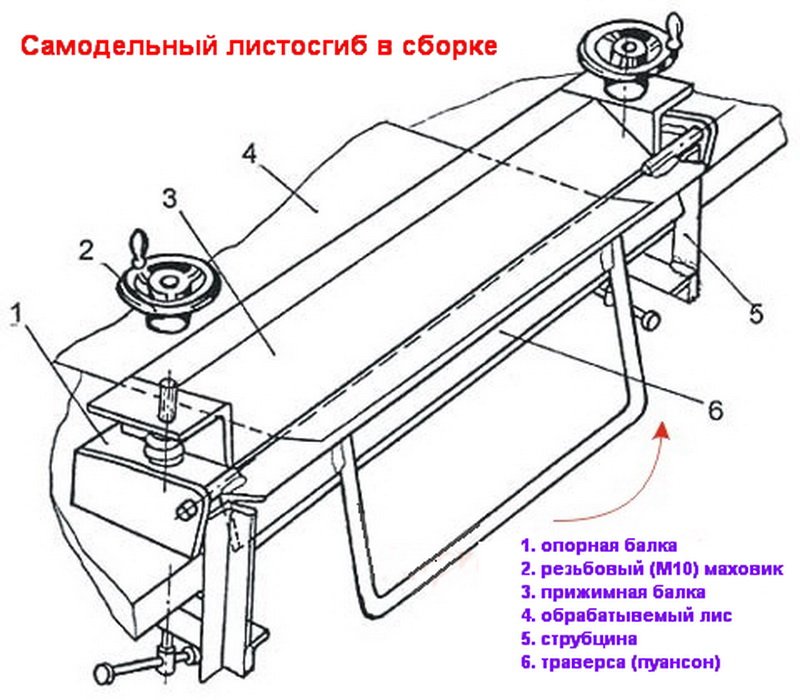

Готовая конструкция

Усовершенствованный станок для гибки металла обладает следующими ключевыми элементами:

- Классическая прижимная балка.

- Прижимной маховик.

- Обычная траверса для сгиба заготовки.

- Усиленные крепления.

- Усовершенствованная несущая балка.

Вместо прижимных маховиков часто используют классические винты со специальными воротками, на которых обязательно должна быть резьба. Все дело в том, что сварка крайне отрицательно влияет на выносливость этих деталей.

Republished by Blog Post Promoter

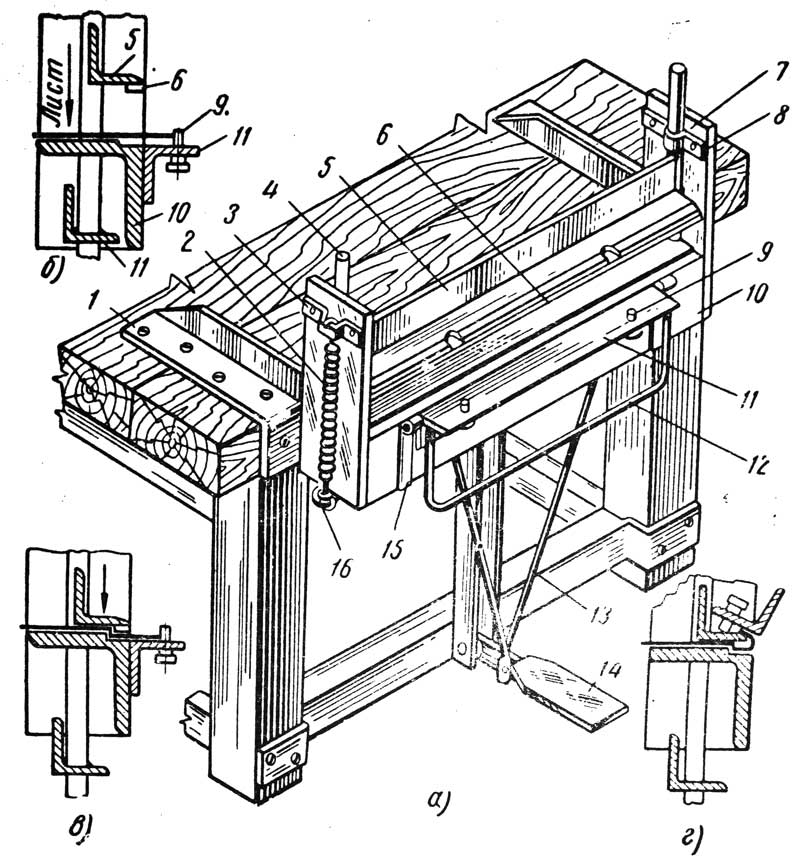

Как из подшипников сделать гибочный станок

Используя пару больших подшипников и немного металлолома, можно сделать компактный ручной гибочный станок для гибки тонких трубок, полосы, кругляка и арматуры под углом или делать радиусное скругление. Предлагаемая конструкция несложная в изготовлении, так как не требует токарки и точного соблюдения размеров.

Основные материалы:

- большие подшипники – 2 шт.;

- подшипники с наружным диаметром 30-50 мм — 3 шт.;

- уголок;

- профильная труба;

- листовая сталь 5 мм или толще;

- кругляк 20 мм;

- квадрат 10-15 мм;

- болт М20-М30 с гайкой.

Процесс изготовления станка

Для изготовления силовой части станка необходимо вварить во внутреннюю обойму большого подшипника трубу квадратного сечения, сваренную из уголков.

Она должна выступать за подшипник на 80-100 мм, что будет нужно для зажатия станка в тисках.

Под сваренную трубу подбирается профильная труба, которая сможет входить в нее практически без зазора. Проще всего изначально сваривать уголки вокруг нее, и потом если они не будут вмещаться в обойму, просто подточить их по углам.

К наружной обойме подшипника приваривается плечо из толстой листовой стали. С одного торца оно срезается под радиус подшипника для большей площади прилегания при сварке.

В нем просверливаются несколько отверстий в ряд.

Затем к плечу доваривается рычаг из кругляка.

В одно из отверстий в плече необходимо вставить болт с надетыми подшипниками, и затянуть его гайкой. В результате получится гибочный ролик. В дальнейшем в зависимости от толщины сгибаемого проката ролик нужно будет переставлять на разные отверстия в плече.

Далее нужно сделать захват для фиксации края проката при сгибе под углом. Для этого из полосы вырезаются 2 Г-образные заготовки.

Между ними ввариваются распорки, и захват помещается в ранее заготовленную профильную трубу. Детали свариваются между собой.

Детали свариваются между собой.

Для радиусного изгиба нужно вырезать из листовой стали диск с небольшим плечом, или же круг и потом приварить к нему кусок полосы. В центре к нему вваривается отрезок профильной трубы, такой же по размеру, как и на захвате для углового изгиба.

К плечу диска привариваться гайка побольше. В нее закручивается болт. Затем к диску приваривается половина внешней обоймы подшипника.

Из квадрата сгибается Г-образная заготовка и приваривается к гайке и диску за обоймой. Она послужит ограничителем, а также усилит крепление гайки.

Для использования станка нужно зажать в тисках его основание за сваренный из уголка профиль. При необходимости сделать угловой изгиб в него вставляется труба с приваренными щеками. Если же нужен радиусный изгиб, то применяется вторая оснастка с половиной обоймы. Для фиксации на ней края заготовки используется болт.

Смотрите видео

Самодельный станок для гибки металла различного назначения

Самодельный станок для гибки листового металла: руководство пользователя для любителей моделирования

Создание металлических конструкций — сложная, но полезная задача, требующая навыков, творчества и точности. Как энтузиаст моделирования, вы знаете, как важно иметь правильные инструменты и оборудование для реализации вашего видения. Одним из необходимых устройств, которое вам нужно, является станок для гибки металлических листов, который позволяет вам формировать и формировать тонкие металлические листы в различные конструкции и узоры.

Как энтузиаст моделирования, вы знаете, как важно иметь правильные инструменты и оборудование для реализации вашего видения. Одним из необходимых устройств, которое вам нужно, является станок для гибки металлических листов, который позволяет вам формировать и формировать тонкие металлические листы в различные конструкции и узоры.

Хотя станки для гибки листового металла широко доступны на рынке, они могут быть дорогими и не соответствовать вашим конкретным потребностям. Вот тут-то и пригодятся самодельные гибочные станки. Приложив немного усилий, вы сможете построить простое, но эффективное устройство, которое сможет выполнять те же функции, что и коммерческие модели. В этом блоге мы проведем вас через процесс сборки самодельного станка для гибки листового металла и дадим советы о том, как использовать его безопасно и эффективно.

Почему вы должны построить самодельный станок для гибки листового металла

Изготовление собственного станка для гибки листового металла имеет ряд преимуществ, в том числе:

1. Экономичность: Самодельные гибочные станки намного дешевле, чем их коммерческие аналоги, поскольку вы можете использовать легкодоступные материалы и инструменты.

Экономичность: Самодельные гибочные станки намного дешевле, чем их коммерческие аналоги, поскольку вы можете использовать легкодоступные материалы и инструменты.

2. Возможность индивидуальной настройки: вы можете настроить свой гибочный станок в соответствии со своими конкретными потребностями, такими как размер и толщина металлических листов, которые вы хотите согнуть.

3. Возможность обучения: сборка собственного листогибочного станка позволит вам освоить новые навыки и расширить свои знания в области металлообработки.

4. Свобода творчества: самодельный гибочный станок дает вам свободу экспериментировать с различными формами и дизайнами, что может привести к уникальным и инновационным творениям.

Как собрать самодельный станок для гибки листового металла

Пошаговое руководство по изготовлению собственного станка для гибки листового металла:

Необходимые материалы:

— Стальной плоский стержень (толщиной 6 мм и шириной 30 мм) )

— Стальная пластина (толщиной 10 мм и размерами 250 мм x 200 мм)

— Стальная труба квадратного сечения (25 мм x 25 мм x 2 мм)

— Болты и гайки (M6 и M8)

— Сварочное оборудование

— Угловая шлифовальная машина

— Дрель

— Тиски

— Металлические напильники

Инструкции:

250 мм и два куска размером 320 мм.

2. Приварите 250-миллиметровые детали к стальной пластине, образуя прямоугольную раму.

3. Разрежьте квадратную трубу на четыре части по 100 мм каждая. Приварите их к внутренней части рамы, совместив с углами.

4. Просверлите по три отверстия в каждом из четырех углов рамы. Используйте угловую шлифовальную машину, чтобы создать щель между двумя отверстиями, чтобы можно было сгибать металлический лист.

5. Отрежьте два куска стального плоского стержня, каждый размером 160 мм. Сварите их вместе, чтобы получилась U-образная ручка.

6. Приварите U-образную ручку к одному концу рамы напротив паза.

7. Отрежьте два стальных плоских стержня размером 25 мм x 6 мм x 250 мм. Приварите их к нижней стороне рамы, по одной с каждой стороны паза.

8. Прикрепите тиски к концу одного из стержней, используя их как зажим, чтобы зафиксировать металлический лист на месте.

9. Чтобы отрегулировать угол изгиба, вставьте болт в одно из отверстий и затяните его до нужного угла.

10. Проверьте самодельный станок для гибки листового металла, вставив металлический лист в прорезь и используя U-образную рукоятку, чтобы согнуть лист под нужным углом.

Важные меры предосторожности при использовании самодельного станка для гибки листового металла

1. Всегда надевайте защитное снаряжение, такое как перчатки и защитные очки, при использовании гибочного станка.

2. Убедитесь, что металлический лист надежно закреплен на месте, прежде чем сгибать его, чтобы предотвратить его скольжение или коробление.

3. Не допускайте попадания рук или пальцев в зону изгиба во избежание травм.

4. При регулировке угла изгиба следите за тем, чтобы болт был надежно затянут во избежание соскальзывания металлического листа.

5. Всегда работайте на гибочном станке в хорошо проветриваемом помещении, чтобы избежать вдыхания вредных паров и выхлопных газов.

В заключение

Самодельный листогибочный станок является ценным дополнением к вашим моделям строительных инструментов и оборудования. Следуя инструкциям и мерам предосторожности, изложенным в этом блоге, вы сможете построить и использовать свой гибочный станок безопасно и эффективно. Практикуясь и экспериментируя, вы сможете воплотить в жизнь свое видение создания сложных и красивых металлических конструкций, отражающих ваши навыки и креативность. Не забывайте веселиться и быть креативным!

Следуя инструкциям и мерам предосторожности, изложенным в этом блоге, вы сможете построить и использовать свой гибочный станок безопасно и эффективно. Практикуясь и экспериментируя, вы сможете воплотить в жизнь свое видение создания сложных и красивых металлических конструкций, отражающих ваши навыки и креативность. Не забывайте веселиться и быть креативным!

Обоснование: зачем переводить трубогибочный станок с гидравлического на электрический

Трубогибочные станки изготавливают детали для предметов, которые мы воспринимаем как должное каждый день. Подголовник в машине, например. Или теплообменные трубки в вашем кондиционере. Изгибают ли они мягкую сталь, нержавеющую сталь, медь или алюминий, эти машины гнут мили и мили труб под бесконечными углами. Операторы знают, как максимально эффективно использовать свои машины для изготовления деталей, которые используются в качестве компонентов другого оборудования. Трубогибочные станки исторически приводились в движение гидравликой, и так было последние 80 лет. Конечно, есть некоторые потери, но в течение десятилетий эта дополнительная стоимость отходов была похоронена в продажной цене. Машины с гидравлическим приводом по-прежнему являются лучшим известным производителям способом гибки металлических труб.

Конечно, есть некоторые потери, но в течение десятилетий эта дополнительная стоимость отходов была похоронена в продажной цене. Машины с гидравлическим приводом по-прежнему являются лучшим известным производителям способом гибки металлических труб.

Но что, если есть лучший способ? Тот, который производит лучшие детали?

Машиностроители обнаруживают, что электрические линейные приводы могут иметь значительные преимущества перед гидравлическими системами. Электрические приводы в настоящее время используются в различных отраслях промышленности, традиционно связанных с гидравликой, от лесопильных заводов до производства металлов. Когда дело доходит до использования электрических цилиндров для гибки труб, вы, вероятно, слышали некоторые аргументы против. Во-первых, электрические актуаторы занимают больше места при эквивалентной силе. Гидравлический цилиндр более компактен, потому что источник энергии изолирован от места, где развивается сила. В случае электрического цилиндра двигатель должен быть прикреплен к цилиндру на месте; он будет занимать больше места там, где выполняется работа. К тому же электрические цилиндры традиционно были дороже гидравлических. И электрические цилиндры — это новая технология, а это означает больше обучения; время и расходы.

К тому же электрические цилиндры традиционно были дороже гидравлических. И электрические цилиндры — это новая технология, а это означает больше обучения; время и расходы.

Хм. Электрические актуаторы занимают больше места, стоят дороже, и мы не знаем, как их использовать. Зачем беспокоиться?

Вот несколько причин, по которым следует предпочесть электрические приводы гидравлическим:

- Отсутствие необходимости технического обслуживания — не нужно менять гидравлическую жидкость и смазывать электрические цилиндры.

- Увеличенный срок службы — электрические цилиндры могут безотказно работать в течение 10–20 миллионов циклов.

- Дешевле (без шуток!) — простая трубогибочная машина с одним или двумя цилиндрами на самом деле может быть дешевле гидравлики по капитальным затратам и, как всегда, намного дешевле в эксплуатации.

- Больше никакой гидравлической жидкости. Гидравлическая жидкость может быть не только опасной, но и грязной, если она протекает.

Это скользко, и очистка требует дополнительного времени и затрат.

Это скользко, и очистка требует дополнительного времени и затрат. - Механический КПД — электромеханические системы имеют КПД до 85 процентов по сравнению с обычными 30 процентами для гидравлики

- Меньше электроэнергии. Коммунальные службы ограничивают энергопотребление крупных производственных компаний, поэтому важно повысить эффективность использования электроэнергии, чтобы сократить эксплуатационные расходы.

- Меньше шума — электричество тише

- Меньше времени на установку — электрическая система требует на 10% меньше времени на установку по сравнению с гидравлической. Вы просто закручиваете привод и подключаете программу. Нет необходимости сгибать гидравлические трубы, подсоединять шланги или фитинги.

Несмотря на все эти преимущества, инженеры по-прежнему сталкиваются с проблемами проектирования машин. Изменения — это большое дело. Предстоит провести новые испытания, а также пересмотреть все чертежи, руководства по деталям и рабочие инструкции. Вам нужно будет запастись запасными частями для старых машин и новыми деталями для нового дизайна во время перехода. Операторов придется переучивать, а перемены им тоже не понравятся, потому что это что-то новое, чему нужно учиться изначально.

Вам нужно будет запастись запасными частями для старых машин и новыми деталями для нового дизайна во время перехода. Операторов придется переучивать, а перемены им тоже не понравятся, потому что это что-то новое, чему нужно учиться изначально.

Но есть фундаментальная причина рассмотреть возможность перехода на электромеханическую систему. С электрическими приводами можно делать детали лучше, чем с гидравлическими.

Под «лучше» мы подразумеваем меньше отходов и более жесткие допуски. И мы делаем это с помощью обратной связи по усилию, которая сообщает нам, насколько сильно толкает привод, а затем координирует движение с силой и положением.

Это относится к тому, производит ли ваша машина трубы, которые используются в качестве конструктивных элементов (например, каркасы безопасности транспортных средств, рамы шасси, подголовники, декоративные изделия из железа, рамы навесов, ограждений, мебель и т. д.) или трубы, используемые для передачи жидкости (тепло теплообменники для кондиционирования воздуха или таких отраслей, как нефтехимическая, автомобильная, медицинская).

Вот как это работает для производителя трубок для подголовников.

В подголовниках используется наименее дорогая стальная труба самого низкого качества, называемая электросварной. Этот тип труб начинается с плоской формы и раскатывается до необходимой толщины. Допуски на толщину стенки и расположение швов для этого типа стали очень свободные. Основной проблемой качества деталей является пружинение трубки; после того, как трубка согнута, кусок немного отскакивает назад. Толщина трубы и расположение шва определяют степень пружинения. Автопроизводители устанавливают допуск на пружинение, и согнутые трубы, не попадающие в допустимый диапазон, выбрасываются — их нельзя согнуть повторно. Толщина стенки трубы и расположение шва определяют, насколько сильно происходит пружинение, и найти этот шов вместе с компенсацией различий в толщине сложно.

Электрическая система обеспечивает более жесткие допуски и меньше отходов, поскольку силовая обратная связь позволяет машине регулировать ход привода для каждого изгиба. Тестирование определяет различные комбинации расположения швов и то, какое усилие требуется, чтобы согнуть трубу в определенное положение.

Тестирование определяет различные комбинации расположения швов и то, какое усилие требуется, чтобы согнуть трубу в определенное положение.

Силовая обратная связь, используемая для компенсации допусков по толщине стенки и расположению сварного шва, может помочь разработчику машин сократить брак на 80 процентов.

Как сделать более качественные детали из алюминиевых трубок, используемых для теплообменных трубок кондиционера .

В этом случае по трубкам течет жидкость под давлением, поэтому одинаковое значение толщины стенок имеет решающее значение. Алюминий очень мягкий и выдавливается в краске. В результате требуются две скоординированные оси движения для поддержания толщины стенки и управления упругостью: один привод толкает, а другой изгибает. «Зацепление» двух осей вместе позволяет варьировать трубу и производить более качественные детали.

Это всего лишь два способа изготовления более качественных деталей, независимо от того, используете ли вы электросварные стальные трубы, медь или алюминий.