Гидроабразивная обработка: Гидроабразивная обработка

Содержание

Гидроабразивная обработка поверхности металла

Гидроабразивная обработка – один из видов воздействия на поверхность детали с целью ее упрочнения и придания других важных для эффективной и беспроблемной эксплуатации свойств.

Особенности данного вида упрочения

В процессе гидроабразивной обработки поверхности изделия рабочая жидкость, содержащая абразивные частички (зерна) подается под давлением к нужному месту воздействия.

Наиболее важными достоинствами этого вида обработки являются:

- — Улучшение износоустойчивости.

- — Повышение показателя усталостной прочности.

- — Повышение чистоты поверхности.

Это именно те качества, которые существенны для упругих элементов.

Кроме того, при такой обработке наклеп получается равномерным, в обрабатываемом поверхностном слое создаются контролируемые остаточные напряжения, что способствует повышению эксплуатационных свойств пружин.

Особенности технологии процесса

Рабочая жидкость может подаваться к обрабатываемой поверхности двумя способам

- — Самотеком или благодаря выполняемому сжатым воздухом всасывани

- — Используя подачу насосом или под давлением, оказываемым сжатым воздухом.

Процесс работы машины, в которых происходит этот вид обработки, очень прост:

- — Через дверцу производится загрузка деталей в оборудованную рабочую камеру.

- — В смесительном баке создается нужный объем рабочей жидкости, которая под воздействием направленного потока сжатого воздуха подается к форсунке в рабочей камере и после воздействия на деталь возвращается в бак.

- — Механизм форсунки для лучшего воздействия конструктивно выполнен таким образом, что он может перемещаться в вертикальной плоскости и вращаться – в горизонтальной. Так обеспечивается нужный угол воздействия струи на обрабатываемую поверхность.

Примерные показатели всасывающих машин: давление рабочей жидкости (избыточное) – до полутора атмосфер при давлении подаваемого сжатого воздуха – до 6 ати, скорость рабочей жидкости в момент выброса из форсунки – до 70 м/сек.

Мелкие витые цилиндрические пружины подаются в машину посредством устройств барабанного типа, а средние/крупные – на оправках, которым придается поступательное движение одновременно с вращательным.

Важные параметры процесса

Производительность этого вида обработки и ее качество зависят от свойств обрабатываемого материала (сорта стали, проведенной термообработки, полученной чистоты поверхности). Кроме того, эффективность абразивного воздействия зависит от определенных параметров, основными из которых являются:

- — Вид применяемого абразива.

- — Величина зерна абразивного материала.

- — Скорость подачи рабочей жидкости.

- — Угол падения жидкости на поверхность.

- — Расстояние между форсункой и поверхностью.

- — Предусмотренное время процесса.

Чем каждый из этих показателей важен, стоит рассмотреть немного подробнее.

Вид абразивного материала

В качестве абразива в этом технологическом процессе могут применяться как естественные, так и искусственные материалы.

- — Естественные абразивы – наждак, корунд, кварц.

- — Наиболее востребованные искусственные абразивы представлены оксидом алюминия, карбидом бора, карбидом кремния, крокусом (безводным оксидом железа), электрокорундом.

Каждый из упомянутых материалов имеет свои особенности и рекомендуется специалистами в том или ином случае для достижения оптимального результата.

Величина абразивных зерен

Этот показатель выбирается с учетом требований, которые предъявляются к чистоте обрабатываемой поверхности после завершения процесса. Увеличение зернистости способствует росту производительности абразивной обработки металла, одновременно приводя к ухудшению чистоты поверхности.

Технология производства может предусматривать последовательное использование нескольких рабочих жидкостей и зернами разной величины: от больших к малым. В этом случае в процессе воздействия будет вначале снят значительный слой металла, а затем поверхность будет доведена до требуемой чистоты более мелкими фракциями абразива.

Скорость рабочей жидкости

Давление воздуха – вот чем определяется скорость жидкости, воздействующей на обрабатываемый материал. Давление стандартно может изменяться от 4 ати до 6 ати, при этом значение скорости пропорционально повышается с 50 м/сек до 70 м/сек.

Угол наклона форсунки

Наклон форсунки предусмотрен для того, чтобы обработка проводилась с максимально возможным результатом.

Несмотря на то, что угол может изменяться как угодно благодаря перемещению механизма форсунки и его вращению, оптимальными по производительности считаются значения от 40 до 60 градусов между направлением рабочей струи и плоскостью поверхности. Если же требуется отдать предпочтение чистоте поверхности, добиться некоторого ее повышения можно, предусмотрев угол менее сорока градусов.

Расстояние от форсунки до обрабатываемого участка

Выбирая это расстояние, принимают во внимание такие параметры, как толщина слоя, который должен быть удален, и площадь обрабатываемой поверхности.

Чтобы получить высокую производительность на небольшом участке, расстояние между орудием обработки и металлом должно быть небольшим. Оптимальными показателями, наиболее широко распространенными в технологии гидроабразивной обработки, считается 50–150 мм. Нижний предел этого промежутка значений предполагает грубую обработку, а верхний – чистовую.

Нижний предел этого промежутка значений предполагает грубую обработку, а верхний – чистовую.

Продолжительность

Этот показатель имеет широкие рамки, поскольку зависит от многих требуемых характеристик, в частности чистоты поверхности, качества материала, поступающего в обработку, предусмотренного технологического режима.

Минимальное время, затрачиваемое на обработку одного квадратного дециметра поверхности, составляет примерно одну минуту, максимальное – в том случае, если деталь характеризуется сложной формой, – до десяти минут.

Достоинства ГАО в производстве пружин

Изготовление упругих элементов довольно часто включает в себя этот вид воздействия, поскольку он отличается:

- — Высоким упрочняющим действием.

- — Удобством применения, в том числе к деталям, которые имеют сложный профиль.

Исследования, проведенные для выявления достоинств гидроабразивной обработки, показывают хорошие результаты. Например:

Проволока диаметром 2 мм подвергалась ГАО (абразив – порошок оксида алюминия, размер зерна – 125 и 177 мк) в течение 2 минут. Результат – увеличилась и долговечность (примерно на порядок), и предел выносливости (до 50%). Испытания проводились при таком внешнем воздействии, как вращение с изгибом.

Результат – увеличилась и долговечность (примерно на порядок), и предел выносливости (до 50%). Испытания проводились при таком внешнем воздействии, как вращение с изгибом.

Влияние данного воздействия на характеристики упругих деталей

Хорошими показателями использования гидроабразивного обработки можно считать также и такие:

- — Выносливость пружин и пределы усталости повышаются, при этом основные размеры не претерпевают особых изменений и после завершения процесса не выходят за пределы допусков от первоначальных значений.

- — Релаксация упроченных пружин в сравнении с теми, которые не подвергались данному виду обработки, характеризуется немного большей интенсивностью.

- — Существенно улучшается чистота поверхности. Результат зависит от используемого для производства пружины материала, исходной структуры, выбранной степени зернистости абразивных включений, установленной величины давления воздушного потока.

Испытания проводились на серии пружин, упрочение к которым применялось и в свободном, и в напряженном состоянии.

Сравнение эффективности различных методов упрочения упругих деталей

Способов повышения прочности пружин (проще говоря – упрочения) существует несколько, наиболее известными из которых являются дробеструйный наклеп, гидроабразивная и пескоструйная обработка.

Дробеметный наклеп характеризуется высокой эффективностью упрочняющего воздействия и может применяться для сложных по профилю и геометрии пружин. Производится такая обработка дробью из стали или чугуна на специальных дробеметных машинах. Отличительная особенность – высокая однородность потока дроби.

Пескоструйная аналогична по действию гидроабразивной, однако существенным недостатком ее является необходимость решать проблему пылеулавливания.

Как показала практика и многочисленные исследования, наиболее эффективно проводится обработка поверхности пружин в том случае, если используется комбинация дробеметного наклепа и ГАО. При этом гидроабразивное воздействие должно применяться в качестве завершающей операции.

В зависимости от варьирования обоих видов обработки для изделий в напряженном и свободном состоянии можно добиться различных эксплуатационных характеристик, что позволяет выбрать оптимальный вариант с учетом требований к упругому элементу и условиям его применения.

Гидроабразивная резка металла: технология, оборудование, принцип обработки

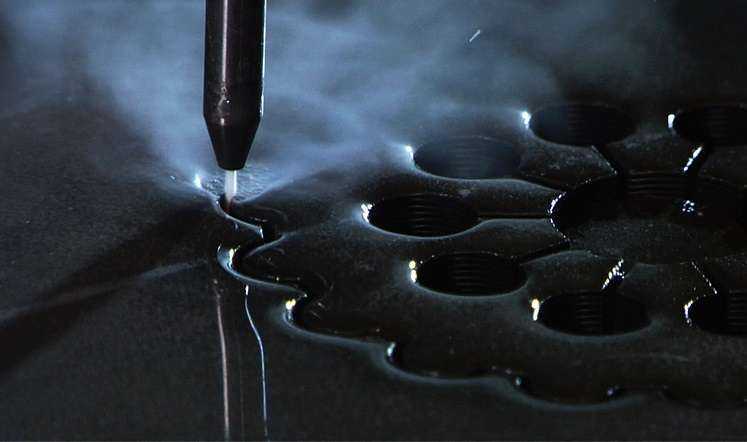

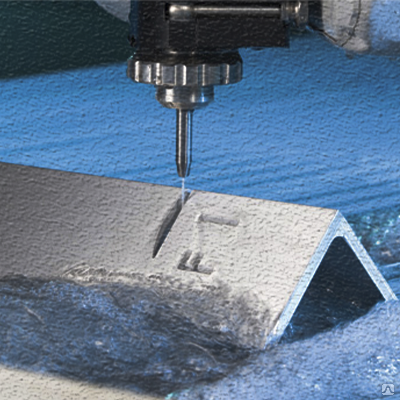

Гидроабразивная обработка металла — это технология резки, которая проводится с использованием воды и абразивной смеси. Уникальность метода заключается в том, что с его помощью можно раскроить любые виды металлических изделий.

Принцип гидроабразивной резки и обработки металлов

Принцип гидрорезки сводится к эрозионному воздействию воды на металл. Рабочий процесс должен производиться под высоким давлением струи. В этом методе не происходит термического воздействия, благодаря чему срез детали получается гладким и ровным.

Суть способа заключается в возможности абразивной струи зачищать частицы материала в рабочей зоне и вымывать их вместе с потоком. При этом вода, помимо функции «транспортировки», одновременно охлаждает заготовку, сохраняя все физические и химические свойства материала.

При этом вода, помимо функции «транспортировки», одновременно охлаждает заготовку, сохраняя все физические и химические свойства материала.

Гидроабразивная резка листового металла стала популярной в середине прошлого столетия. В те времена для обработки использовали чистую воду. Спустя время инженерные решения привели к тому, что в струю стали добавлять абразивный песок. Такой способ значительно повышал жесткость потока воды.

Подготовка к процессу состоит из нескольких этапов:

- Материал помещают в специальную емкость с водой.

- Для предотвращения скольжения деталь надежно фиксируют.

- Обеспечивают интенсивный поток воды, который режет изделие.

На первый взгляд метод обработки достаточно прост, однако принцип работы заключается в сложном технологическом процессе. Жидкость проходит через водяное сопло режущей головы и попадает в камеру, где соединяется с абразивным материалом. Далее смесь воды и песка поступает в калиброванное сопло, которое создает режущую струю. Поток напора развивает скорость превышающую звук в несколько раз.

Поток напора развивает скорость превышающую звук в несколько раз.

Установки для металлообработки работают как при низком, так и высоком давлении. Чем выше показатели МПа сжатого воздуха, тем выше производительность устройства. Высокое давление используется для резки грубой поверхности заготовки.

Качество струйной обработки металла зависит от многих факторов, в том числе и энергетических возможностей струи, формируемой оборудованием. Аппараты должны обеспечивать равномерное распределение абразива и максимальную скорость струи при минимальных энергозатратах.

Резка водяной струей значительно отличается от других методов обработки листового металла. На поверхность заготовки не оказывается механическое воздействие. Исключается нагрев и трение инструментов, что благотворно влияет не только на качество реза, но и расширяет сферу применения.

Технология не предполагает большой расход материалов, комплектующих. На предприятиях с повышенной пожароопасностью и взрывоопасностью, подобные аппараты являются единственным возможным оборудованием, отвечающим нормам безопасности.

Сферы применения

Абразивная резка металла с использованием воды используется для различных видов обработки. При помощи данной технологии шлифуют острые кромки, полируют сложные поверхности, осуществляют зачистку сварных швов и удаляют заусенцы. Обработка позволяет подготовить поверхность под покрытие, улучшить характеристика материала, удалить нагар и другие повреждения детали.

Гидроабразивную резку используют для обработки:

- различных сплавов;

- камня;

- гранита;

- бетона;

- сэндвич-панелей;

- мрамора;

- керамики;

- стекла;

- дерева.

С помощью водной струи обрабатывают практически любые материалы. Технология эффективна по отношению к алюминиевым сплавам, меди и латуни. Резка с помощью воды применяется в массовом производстве, не требующем высокой точности обработки.

Оборудование для гидроабразивной обработки металла с успехом применяется в нефтегазовой области. При помощи аппарата очищают старые огнезащитные покрытия перед покрытием лаком, обрабатывают диски турбин, зубчатые колеса, компрессоры. Также такие станки широко используют в космической сфере, авиационной промышленности, машиностроении.

При помощи аппарата очищают старые огнезащитные покрытия перед покрытием лаком, обрабатывают диски турбин, зубчатые колеса, компрессоры. Также такие станки широко используют в космической сфере, авиационной промышленности, машиностроении.

Виды оборудования для гидроабразивной обработки металла

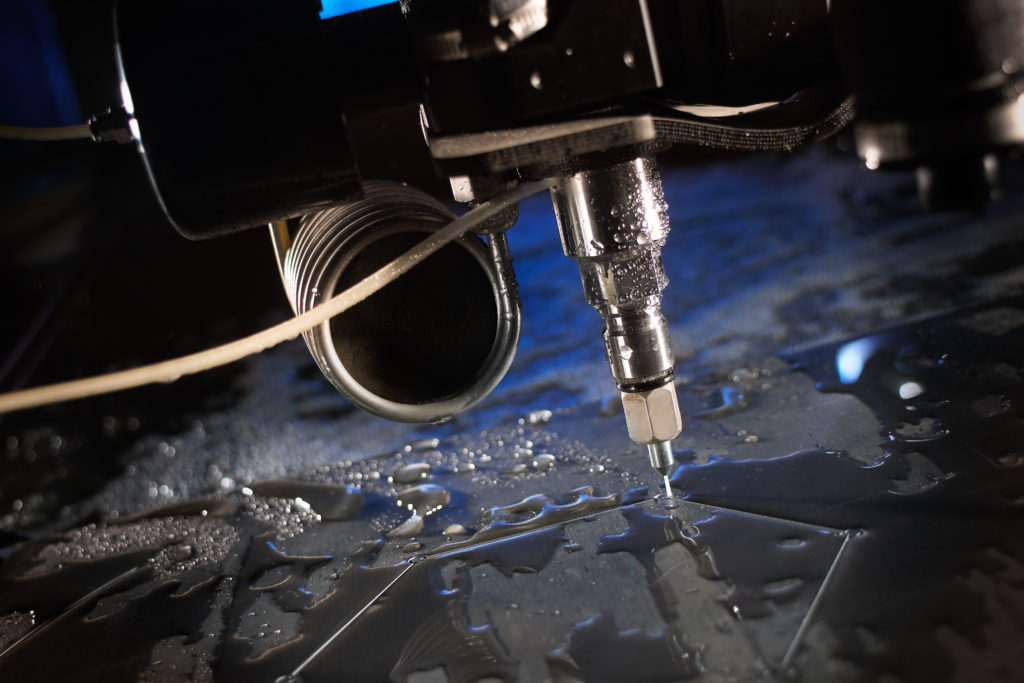

Установки для гидроабразивной резки подразделяется по способу управления. Струйная обработка с использованием воды может выполняться как посредством ручных аппаратов, так и станков ЧПУ. В зависимости от выбранного способа изменяется точность и скорость работ, качество резов.

Независимо от типа аппарата установка имеет резервуар для жидкости, зажимы, направляющие, рабочую часть с соплом, систему подачи воды, фильтры. В станках с ЧПУ конструкция включает шаговый двигатель, монитор, датчик и панель для задания алгоритмов.

Автоматизированная обработка (с помощью станков ЧПУ)

Станки с чпу для гидроабразивной обработки металла позволяют значительно расширить сферы использования устройств. Данные агрегаты осуществляют технологические процессы с высокой скоростью.

Данные агрегаты осуществляют технологические процессы с высокой скоростью.

Процесс обработки и резки металлических изделий с помощью оборудования с ЧПУ состоит из следующих этапов:

- Настройка программного обеспечения. Для каждого материала установлены свои алгоритмы, благодаря которым давление и состав режущей струи подбирается в автоматическом режиме. Такая программа позволяет провести даже фигурную резку материала.

- После процедуры не требуется дополнительных обработок. Однако если на поверхности осталась шероховатость, то это значит, что выбор смеси задан неправильно и обработку проводят еще раз.

- Кроме резки деталей станок с ЧПУ позволяет делать отверстия различного диаметра. Некоторые устройства могут быть оснащены дополнительными функциями для выполнения узконаправленных операций.

При работе с автоматическим прибором специалист на протяжении всего рабочего процесса контролирует обработку. Используя интерфейс оператор задает координаты начала и окончания движения, корректирует скорость резки металла и направление. Также специалист убирает готовые детали, фиксирует новые.

Также специалист убирает готовые детали, фиксирует новые.

Насос высокого давления является главным рабочем узлом. Механизм сжимает воду и доставляет ее в рабочую зону, а система ЧПУ позволяет автоматически управлять всеми характеристиками обработки изделий.

Ручная обработка

В отличие от автоматического режима обработки, ручная гидроабразивная резка металла менее точная и скоростная. Вся работа осуществляется оператором. Ручной способ имеет преимущества в виде надежности конструкции, возможности выполнения большого количества технологических процессов. Данный вид резки не требует автоматического управления и знаний программирования.

Цена гидроабразивной резки металла при помощи ручного аппарата значительно ниже механизмов с автоматизированной системой управления. Агрегат отлично подходит для небольших цехов и мастерских, однако в масштабных производствах лучше отдавать предпочтение автоматике.

При ручной резке угол наклона оборудования и все другие параметры выставляются оператором. Управление достаточно простое и не требует профильного образования. Однако в случаях, где необходимо вырезать сложные геометрические фигуры, выполнить художественную резку и получить результат высокого качества, потребуется аппарат с ЧПУ.

Управление достаточно простое и не требует профильного образования. Однако в случаях, где необходимо вырезать сложные геометрические фигуры, выполнить художественную резку и получить результат высокого качества, потребуется аппарат с ЧПУ.

Используемые материалы

Технологические параметры гидрорезки металлов напрямую связаны со свойствами и характеристиками абразива. Влияние оказывают такие факторы, как плотность, характер и прочность примесей. Существуют искусственные и естественные абразивные материалы.

К первому виду относятся кубический нитрид и его модификация, карбид кремния, электрокорунд, монокорунд. Ко второму — кремень, гранат, алмаз.

Важное значение имеет твердость абразива, оцениваемая по десятибальной шкале Мооса:

- 7-10 баллов и выше — высокая твердость;

- 5-7 баллов — средняя;

- 1-4 балла — низкая.

К основным расходным материалам относятся вода и абразив. Средний расход последнего составляет примерно 300-350 г/мин. В большинстве случаев используют гранат, размер абразивных зерен которого составляет до 600 микрон.

В большинстве случаев используют гранат, размер абразивных зерен которого составляет до 600 микрон.

Выбор разновидности абразива зависит от физических свойств обрабатываемого материала. Твердость гранатового песка или других абразивных средств не должна быть выше твердости заготовки.

Преимущества и недостатки гидроабразивной резки металла

В отличие от других видов обработки, разделение металлических заготовок подобным образом имеет массу преимуществ. Например, в сравнении с гильотинной резкой металла, данный способ позволяет создавать детали сложной формы. Гильотина деформирует изделие, после чего необходимо тратить время на дополнительную обработку.

В отличие от лазерной технологии резки металла, преимущество гидроабразивной обработки заключается в отсутствии температурной деформации. Обработка лазером плавит металл, в результате чего получается неровная кромка. Лазерный способ не позволяет проводить работы с толщиной детали выше 20 мм, в то время как гидрорезка с легкостью справляется с поставленной задачей.

Что касается плазменного способа обработки металла, то этот способ также уступает гидроабразивной резке, которая превосходит по многим параметрам. Например, может работать с большой кривизной контура кромки, исключает появление микротрещин на поверхности, режет все материалы, а не только токопроводящие сплавы металла.

Основные плюсы гидроабразивной резки металлических изделий:

- Широкие функциональные возможности. Установка для гидроабразивной обработки позволяет создать сложный профиль с различными формами и контурами.

- Высокая технологичность процесса. Станки применяют при любых климатических условиях. Аппараты ручного типа используют даже под водой, причем к одному насосу можно подключить несколько устройств.

- Безопасность. Подобные аппараты используют на предприятиях при производстве легковоспламеняющейся продукции. Оборудование исключает появление искры и нагревание материала.

- Экономичность. Производительность оборудования достигает до 35 тысяч мм/мин.

При резке теряется не более 1 мм металла, за счет чего обеспечивается высокая рентабельность.

При резке теряется не более 1 мм металла, за счет чего обеспечивается высокая рентабельность. - Универсальность оборудования. Аппарат для гидроабразивной резки позволяет обрабатывать многочисленные детали. При этом позволяет нарезать многослойные заготовки из разных материалов.

Данный способ обработки материалов позволяет выполнять задачи любой сложности, снижая себестоимость услуг за счет оптимизации технических процессов. Поэтому если Вам необходимо оборудование для гидроабразивной обработки, то обращайтесь к нам!

Гидроабразивное оборудование

Гидроабразивное оборудование

Высококачественная обработка поверхности

Гидроабразивная обработка (очистка) происходит за счет удара струи пульпы, ускоренной сжатым воздухом, о поверхность материала. Шламовая струя состоит из воды с абразивными частицами и поверхностно-активными веществами.

ООО «ВГП-СпецТех» — производитель оборудования для гидроабразивной обработки, что позволяет адаптировать серийные модели под нужды заказчика.

Гидроабразивная мобильная установка GMU-2

Гидроабразив Маленький блок GMK -1 (DP, RP)

Гидроабразивная среда среды GO K-3

Hydroabrasive Mobile Mobile GE

9002 Hydroabrasive Mobile Mobile GO

Гидроабразивная мобильная установка GMU-1

Гидроабразивная мобильная установка GMU-1

. -1 (ДП,РП)

Гидроабразивная установка ГОК — 4

Гидроабразивная трубная установка ГТУ — 1

Водоструйный насосный агрегат ГМК-1П

Установка гидроабразивная передвижная ГМУ-2

Установка гидроабразивная малогабаритная ГМК -1 (ДП, РП) Установка гидроабразивная бытовая ГО К-3 Установка гидроабразивная передвижная ГМУ-1 Гидроабразивная установка ГОК-4 Гидроабразивная трубная установка ГТУ-1 Водоструйная насосная установка ГМК-1П

состоящий из воды с частицами абразивного материала и поверхностно-активных веществ, диспергированных сжатым воздухом.

Способ гидропневмоабразивной обработки позволяет очищать поверхность материалов от неорганических и органических примесей, удаляя налет, ржавчину, окалину и другие загрязнения.

На фотографиях ниже представлены обрабатываемые детали

Преимущества гидроабразивной обработки:

Высокопроизводительная и экологически безопасная

Позволяет получать поверхности высокого качества

Регулировка температуры обрабатываемой поверхности стабильна

03 степень воздействия (деликатная обработка)

Выявляет микротрещины, микропоры, свищи, что крайне важно при дефектоскопии

Высокое качество поверхностного слоя после обработки (Sa3 по ГОСТ Р ИСО 8501-1-2014)

Хорошая адгезия.

Отличная отделка поверхности после обработки

Отсутствие повторной коррозии на обработанной поверхности при хранении обработанных деталей в сухом помещении

Позволяет обрабатывать тонкие и деликатные, полированные поверхности и хрупкие материалы

Снятие основного материала меньше, чем у других методы обработки (пескоструйная и дробеструйная обработка)

Обеспечивает упрочнение обрабатываемой поверхности, повышая тем самым усталостную прочность обрабатываемых деталей

Абразивные частицы разрушаются во много раз медленнее, чем при пескоструйной очистке, и дольше сохраняются за счет демпфирующего действия воды

© ООО «ВГП-СПЕЧТЕХ»

Уменьшение трещин в мраморе, образовавшихся при гидроабразивной струйной резке методом Тагучи

. 2022 9 января; 15 (2): 486.

2022 9 января; 15 (2): 486.

дои: 10.3390/ma15020486.

Сорин Барабас

1

, Адриана Флореску

1

принадлежность

- 1 Факультет технологического проектирования и управления производством, Трансильванский университет Брашова, 500036 Брашов, Румыния.

PMID:

35057204

PMCID:

PMC8778317

DOI:

10.3390/ма15020486

Бесплатная статья ЧВК

Сорин Барабас и др.

Материалы (Базель).

.

Бесплатная статья ЧВК

. 2022 9 января; 15 (2): 486.

дои: 10.3390/ma15020486.

Авторы

Сорин Барабас

1

, Адриана Флореску

1

принадлежность

- 1 Факультет технологического проектирования и управления производством, Трансильванский университет Брашова, 500036 Брашов, Румыния.

PMID:

35057204

PMCID:

PMC8778317

DOI:

10.

3390/ма15020486

3390/ма15020486

Абстрактный

Появление трещин в хрупких материалах вообще и в мраморе в частности является проблемой в процессе гидроабразивной струйной резки. В данной работе представлен метод уменьшения появления трещин при резке гидроабразивной струей мрамора с помощью статистического анализа. Использовался метод Тагучи, устанавливающий основные параметры, влияющие на процесс. Дизайн исследования был основан на проведении экспериментов путем изменения параметров, влияющих на процесс. Таким образом было показано, что стохастические эффекты, возникающие из-за структуры мрамора, могут быть уменьшены. Тщательно изучено поведение мрамора под действием гидроабразивной струи и весь процесс обработки хрупких материалов. Результаты экспериментов подтвердили гипотезу о том, что статистический анализ является процедурой, способной привести к уменьшению количества трещин при обработке. Измерение было выполнено с помощью точных инструментов и проанализировано с помощью признанного программного обеспечения, и, согласно полученным результатам, уменьшение количества трещин достигается за счет использования низкого давления, минимального зазора и небольшого диаметра трубы. Таким образом, в статье представлен новый и эффективный инструмент для оптимизации резки мрамора гидроабразивной струей.

Измерение было выполнено с помощью точных инструментов и проанализировано с помощью признанного программного обеспечения, и, согласно полученным результатам, уменьшение количества трещин достигается за счет использования низкого давления, минимального зазора и небольшого диаметра трубы. Таким образом, в статье представлен новый и эффективный инструмент для оптимизации резки мрамора гидроабразивной струей.

Ключевые слова:

гидроабразивная струйная резка; обработка мрамора; метод дробных планов эксперимента Тагучи; уменьшение трещин.

Заявление о конфликте интересов

Авторы заявляют об отсутствии конфликта интересов.

Цифры

Рисунок 1

Модель распространения…

Рисунок 1

Модель распространения сил разделения зерен в мраморе,…

фигура 1

Модель распространения сил разделения зерен в мраморе под действием внешней силы резания.

Рисунок 2

Механизм гидроабразивного…

Рисунок 2

Механизм гидроабразивной эрозии хрупких материалов.

фигура 2

Механизм гидроабразивной эрозии хрупких материалов.

Рисунок 3

Воздействие пульповой струи на…

Рисунок 3

Воздействие струи навозной жижи в боковом направлении.

Рисунок 3

Воздействие струи навозной жижи в боковом направлении.

Рисунок 4

Отчет пористости по…

Рисунок 4

Отчет о пористости рушитского мрамора, выполненный в программе Material Plus.

Рисунок 4

Отчет о пористости рушитского мрамора, выполненный в программе Material Plus.

Рисунок 5

Измерение трещин с помощью Material Plus…

Рисунок 5

Измерение трещин с помощью программного обеспечения Material Plus.

Рисунок 5

Измерение трещин с помощью программного обеспечения Material Plus.

Рисунок 6

Зависимость количества трещин…

Рисунок 6

Зависимость количества трещин от: ( a ) давления и расстояния отступа;…

Рисунок 6

Зависимость количества трещин от: ( а ) давление и зазор; ( b ) прессование и абразивная грануляция.

Рисунок 7

Зависимость количества трещин…

Рисунок 7

Зависимость количества трещин от давления и диаметра трубы.

Рисунок 7

Зависимость количества трещин от давления и диаметра трубы.

Рисунок 8

Оптимизация системы путем настройки параметров,…

Рисунок 8

Оптимизация системы путем настройки параметров по методу Тагучи.

Рисунок 8

Оптимизация системы путем настройки параметров по методу Тагучи.

См. это изображение и информацию об авторских правах в PMC

Похожие статьи

Эффективность гидроабразивной резки инструментальных сталей рециклированными абразивными материалами.

Перец А., Радомска-Залас А., Файдек-Биеда А., Кавецка Э.

Перек А. и др.

Материалы (Базель). 2022 2 июня; 15 (11): 3978. дои: 10.3390/ma15113978.

Материалы (Базель). 2022.PMID: 35683274

Бесплатная статья ЧВК.Гидроабразивная резка костей и костного цемента — исследование параметров возможностей и ограничений нового метода.

Хонл М., Ренцш Р., Лампе Ф., Мюллер В., Дирк О., Хилле Э., Луис Х., Морлок М.

Хонл М. и др.

Биомед Тех (Берл). 2000 сен; 45 (9): 222-7. doi: 10.1515/bmte.2000.45.9.222.

Биомед Тех (Берл). 2000.PMID: 11030091

Немецкий.

Исследование качества резания и шероховатости поверхности при гидроабразивной обработке кости.

Шакури Э., Аббаси М.

Шакури Э. и др.

Proc Inst Mech Eng H. 2018 Sep; 232 (9): 850-861. дои: 10.1177/0954411918790777. Epub 2018 27 июля.

Proc Inst Mech Eng H. 2018.PMID: 30052115

Оценка влияния выбранных технологических параметров на морфологические параметры режущих поверхностей материала Hardox 500, разрезаемых гидроабразивной технологией.

Креницкий Т., Олеярова С., Серватка М.

Креницкий Т. и соавт.

Материалы (Базель). 2022 13 февраля; 15 (4): 1381. дои: 10.3390/ma15041381.

Материалы (Базель). 2022.PMID: 35207922

Бесплатная статья ЧВК.

Гидроабразивная резка как новый метод резания губчатой кости — испытания in vitro в сравнении с осциллирующей пилой.

Швигер К., Карреро В., Ренцш Р., Беккер А., Бишоп Н., Хилле Э., Луис Х., Морлок М., Хонл М.

Швигер К. и др.

J Biomed Mater Res B Appl Biomater. 2004 15 ноября; 71 (2): 223-8. дои: 10.1002/jbm.b.10078.

J Biomed Mater Res B Appl Biomater. 2004.PMID: 15382033

Посмотреть все похожие статьи

использованная литература

Штефек А., Рашка Ю., Главач Л.М., Спадло С. Исследование важных параметров при гидроабразивной токарной обработке. Материалы. 2021;14:4389. дои: 10.3390/ma14164389.

—

DOI

—

ЧВК

—

пабмед

Спадло С.

, Баньковски Д., Млынарчик П., Главачова И.М. Влияние локальных температурных изменений на микроструктуру материала при гидроабразивной обработке (AWJM) материалов. 2021;14:5399. дои: 10.3390/ma14185399.

, Баньковски Д., Млынарчик П., Главачова И.М. Влияние локальных температурных изменений на микроструктуру материала при гидроабразивной обработке (AWJM) материалов. 2021;14:5399. дои: 10.3390/ma14185399.—

DOI

—

ЧВК

—

пабмед

Кармирис-Обратански П., Каркалос Н.Е., Кудельски Р., Папазоглу Э.Л., Маркопулос А.П. О влиянии многократных проходов на характеристики пропила и эффективность гидроабразивной резки. Металлы. 2021;11:74.