Гидроабразивная резка своими руками: Станок для гидроабразивной резки металла своими руками

Содержание

Гидроабразивная резка — объяснение процесса, преимущества и материалы [Часть 2]

Гидроабразивная резка — это уникальный высокоэффективный процесс получения чистых резов различных материалов. Поскольку нет нагрева, это отличный способ избежать тепловых деформаций, обеспечивая при этом гладкий и чистый рез. Хотя многие люди ассоциируют данный процесс с резкой металлов, существует множество различных материалов, при резке которых можно использовать гидроабразивную резку.

Материалы для гидроабразивной резки

Этот процесс совместим с широким спектром материалов. В этом разделе мы рассмотрим различные типы материалов, которые могут быть эффективно разрезаны с помощью гидроабразивного резака. Мы рассмотрим:

- Металлы;

- Древесину;

- Резину;

- Керамику;

- Стекло;

- Камень и плитку;

- Продукты питания.

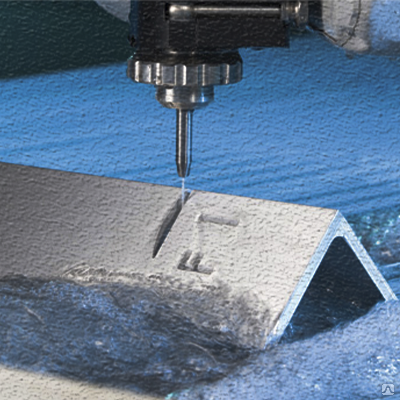

Металлы

Благодаря высокой скорости и давлению в гидроабразивных системах они способны с относительной легкостью резать тонкие и толстые листы металла. Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс в основном используется для резки толстых заготовок, которые невозможно разрезать лазером или плазмой. Для более тонких металлов лазерная резка имеет преимущество перед гидроабразивной по скорости резки. Гидроабразивный резак с насосом мощностью 30 л.с. может резать титан толщиной 12 мм со скоростью 180 мм/мин.

Для металлов гидроабразивная резка дает преимущество в виде отсутствия образования зоны термического влияния, что значительно улучшает конечное качество детали. Также в большинстве случаев нет необходимости во вторичной отделке, так как этот процесс обеспечивает атласно-гладкие края.

Металлические детали, вырезанные гидроабразивным способом, имеют высокое качество и поэтому используются в самых требовательных отраслях, таких как аэрокосмическая промышленность, где нет права на ошибку.

Дерево

Качественный станок гидроабразивной резки может эффективно резать древесину толщиной до 125 мм со скоростью до 15 м/мин. Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Однако при наличии сучков в древесине может потребоваться повторная калибровка машины. Либо мы можем использовать более высокое давление, которое позволит прорезать сучки вместе с участками без сучков, либо использовать разное давление для разных участков. Использование любого из этих вариантов может повлиять на конечное качество детали.

Резина

Гидроабразивная технология также все чаще используется для резки резины различной толщины. Ключевым преимуществом гидроабразивной резки является то, что она не создает вогнутых краев, в отличие от вырубки. Технология также не ограничена толщиной резины. Гидроабразивный станок может резать резину различной твердости и толщины до желаемого конечного качества.

Во многих случаях гидрорезки без абразива может быть достаточно для удовлетворения технических требований к резиновым изделиям. Резка струёй воды без абразива можно легко разрезать губчатую резину толщиной до 50 мм и твердую резину толщиной более 25 мм с двунаправленным допуском 0,25 мм.

Керамика

Гидроабразивная технология широко используется в промышленности для резки керамики. Керамика — твердый и хрупкий материал, который трудно поддается обработке. Он не выдерживает чрезмерного давления, которому подвергается заготовка при других методах механической резки.

При гидроабразивной резке на заготовку не оказывается чрезмерное давление, за исключением точки реза. Это делает её идеальной для резки керамики. Резак может проделывать собственное начальное отверстие и точно вырезать сложные формы.

Технология ЧПУ используется в сочетании с гидроабразивной резкой для обеспечения высокой точности и хорошего качества кромок.

Стекло

Гидроабразивную резку можно использовать для резки различных видов стекла с невероятной детализацией. Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

При гидроабразивной резке не требуется травления или разбивка. Но начальные отверстия пробиваются под меньшим давлением из-за склонности к образованию трещин. Гидроабразивный станок может разрезать до 50 мм пуленепробиваемого стекла, для других типов стекол эта цифра еще больше.

Камень и плитка

Камень и плитка — еще одна распространенная область применения гидроабразивных резаков. При правильных технических настройках можно использовать гидроабразивный резак для цемента, керамики, стекла, гранита, известняка, мозаики, металла, фарфора, травертина и карьерной плитки.

Продукты питания

Гидроабразивная резка широко используется в пищевой промышленности благодаря преимуществам в области санитарии и производительности. Министерство сельского хозяйства США также одобряет ее использование, поскольку процесс не загрязняет продукты питания бактериями или другими загрязняющими веществами.

Гидроабразивный станок выполняет точную резку и порционирование мелких и крупных продуктов питания, таких как конфеты, выпечка, птица, рыба и замороженные продукты.

Гидроабразивная резка по сравнению с другими методами резки

Гидроабразивная резка имеет довольно много преимуществ перед другими методами резки. В этом разделе мы сравним гидроабразивную резку с другими методами, такими как электроэрозионная обработка, лазерная и плазменная резка, по следующим параметрам.

- Толщина материала;

- Формирование термического нагрева;

- Допуск детали;

- Настройка операции.

Толщина материала

Гидроабразивная резка может разрезать практически любой материал толщиной 300 мм (для некоторых материалов — до 600 мм). Лазерный станок используется для металлов толщиной до 25 мм (для некоторых материалов меньше), исключая отражающие металлы, в то время как электроэрозионный станок работает только с проводящими материалами толщиной менее 300 мм.

Плазма может резать почти все металлы толщиной до 50 мм (75 мм для некоторых). Пламенная резка (кислородная резка) — еще одна альтернатива, которая может работать с металлами толщиной до 150 мм, но она имеет определенные ограничения. Резка алюминиевых и медных сплавов не представляется возможной, а качество кромок сильно отличается в пользу гидроабразивной резки.

Гидроабразивная резка почти всегда является предпочтительным выбором, если толщина материала велика и/или требуется хорошее качество кромки.

Образование зоны термического влияния

При гидроабразивной резке не образуется зона термического влияния, в то время как при электроэрозионной резке зоны термического влияния очень мала. Лазерная и плазменная резка может иметь значительную глубину зоны термического влияния в зависимости от используемого в процессе газа. Это делает необходимой постобработку.

Допуск деталей

Лазерная и электроэрозионная обработка могут соответствовать спецификациям допусков гидроабразивной резки на уровне 0,025 мм. Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Настройка операционной системы

Настройка гидроабразивного станка остается относительно одинаковой вне зависимости от материала. Все остальные сравниваемые методы требуют различных настроек для разных работ и даже могут потребовать различных расходных материалов.

Заключение

Гидроабразивная резка имеет множество преимуществ перед другими методами. Благодаря своей универсальности, позволяющей работать практически с любыми материалами и при этом безопасности, устойчивости и точности, этот метод широко используется во многих отраслях.

Однако предприятия обычно предпочитают лазерную резку, когда требуется более высокая скорость резки. Хотя толщина материала должна находиться в определенных пределах, а воздействие тепла должно быть допустимым. Увеличение скорости также снижает конечную стоимость изделия за штуку, что делает лазерную резку более доступной, чем гидроабразивную резку в некоторых случаях.

Гидроабразивная технология применяется в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, текстильная промышленность, здравоохранение, горнодобывающая промышленность и многих других. Ожидается, что по мере развития технологий гидроабразивная резка будет становиться все более дешевой и распространенной в обрабатывающей промышленности.

оборудование, способы, преимущества и недостатки

Главная » Обработка металла » Резка » Техника проведения гидроабразивной резки

На чтение 5 мин

Содержание

- Сущность технологии

- Способы гидроабразивной резки

- Сферы применения

- Оборудование для гидроабразивной резки

- Гидроабразивные станки с ЧПУ

- Ручная гидроабразивная резка

- Преимущества и недостатки

- Принципы проведения работ

На заводах, изготавливающих металлические детали, части корпусов для машин, самолетов, кораблей, промышленного оборудования, наиболее популярной технологической операцией является разрезание листового металла. Существует несколько технологий разделения металла, но особенно популярна гидроабразивная резка.

Существует несколько технологий разделения металла, но особенно популярна гидроабразивная резка.

Гидроабразивная резка

Сущность технологии

Разрезание металлических листов с использованием воды существенно отличается от других способов разделения заготовок. Резка металла под водой проводится с помощью специального насоса, который нагнетает высокое давление. Вода подается на рабочую часть с огромной скоростью. Чем ближе сопло располагается к металлической поверхности, тем сильнее давление. Работая с водой можно разрезать камень, диэлектрики, сплавы, которые имеют низкую температуру плавления. Эти материалы испортятся если будут нагреваться.

Современное оборудование с системами ЧПУ выполняет все операции автоматически без усилий со стороны человека. Частицы металла, которые образуются после резки, с потоком воды проходят через фильтры, установленные на нижней части емкости. Они отделяются от воды, просушиваются. Вода повторно поступает к рабочей головке.

Технология по скорости разрезания идентичная работе с плазменным резаком, однако по качеству готового реза ее можно сравнить с лазером. Отсутствие тепловой обработки исключает образование наплавления у торцов.

Отсутствие тепловой обработки исключает образование наплавления у торцов.

Способы гидроабразивной резки

Абразивная резка металла с использованием воды может выполняться с помощью ручных агрегатов, станков с ЧПУ. Технологию применяют в следующих случаях:

- При разрезании диэлектриков или сплавов цветных металлов, которые нельзя резать аппаратами, создающими электрическую дугу.

- Разделение металлических листов, заготовок большой толщины (более 300 мм). Если использовать плазменный резак, края детали будут оплавлены.

- Когда нужно сделать рез высокой точности. Альтернатива лазерам.

- Если нельзя повредить деталь. Сплавы часто коробятся от сильного нагрева.

Гидроабразивные агрегаты позволяют разделять сплавы из цветных металлов, природный камень, пластик.

Сферы применения

Гидроабразивная резка металла позволяет работать с различными материалами. Связано это с тем, что при выполнении технологического процесса не возникает трения, нагревания. Это позволяет применять технологию в разных направлениях промышленности:

Это позволяет применять технологию в разных направлениях промышленности:

- Машиностроение, авиастроение, судостроение.

- Приборостроение, станкостроение.

- Строительство, изготовление металлоконструкций.

Водой под большим давлением разрезают стекло, керамическую плитку, природный камень, резину, полимерные материалы, различные металлы, сплавы.

Резка металла гидроабразивная

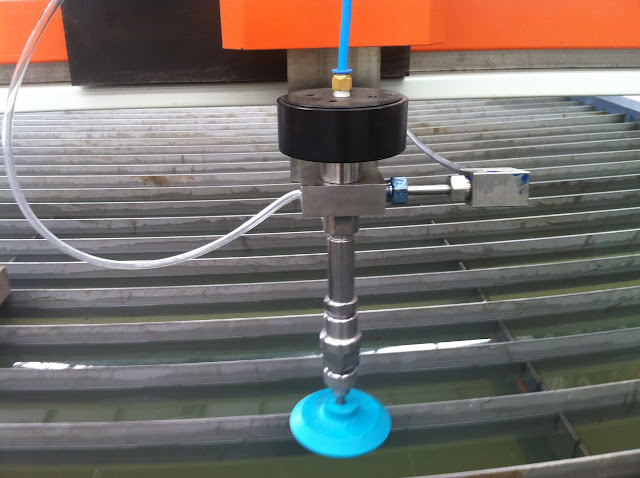

Оборудование для гидроабразивной резки

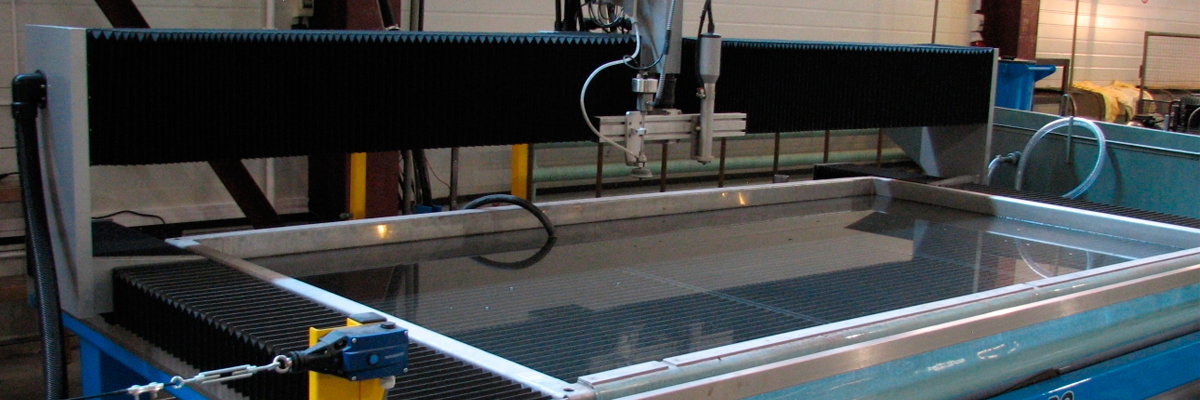

Оборудование для гидроабразивной резки разделяется по способу управления. От этого изменяется точность проведения работ, качество резов, скорость, эффективность агрегатов. Независимо от типа управления, станок состоит из нескольких основных деталей:

- емкости, которая заполняется жидкостью;

- зажимов, направляющих;

- рабочей части с соплом;

- системы подачи жидкости;

- системы очистки отработанной воды;

- фильтра, емкости с жидкостью.

Если на агрегате установлено ЧПУ, конструкция дополняется шаговыми двигателями, датчиками, монитором, панелью для задания алгоритмов.

Гидроабразивные станки с ЧПУ

Станки гидроабразивной резки, на которых устанавливается ЧПУ, позволяют проводить точные технологические процессы с высокой скоростью. С их помощью можно выполнять разные операции. Рабочий процесс делится на следующие этапы:

- Проверка работоспособности подвижных элементов.

- Создание алгоритма, по которому будет перемещаться рабочая головка над поверхностью заготовки.

- Закрепление заготовки в ванной, запуск станка.

Рабочему остается контролировать процесс, доставать готовые изделия, закреплять новые. Если возникают ошибки, он должен их исправить, чтобы продолжить резку.

Ручная гидроабразивная резка

Принцип работы гидроабразивного станка на ручном управлении заключается в том, что все операции выполняет оператор. Гидрорезка становится менее скоростной, точной, эффективной. Среди преимуществ выделяют то, что оборудование:

- не требует знания программирования при управлении, настройке;

- может выполнять большее количество технологических операций;

- имеет надежную конструкцию.

Ручные агрегаты стоят не так дорого, как оборудование с ЧПУ. Оно подходит для небольших мастерских. Но для серийного проведения технологических процессов лучше выбирать агрегаты с автоматизированными механизмами.

Ручная гидроабразивная резка

Ведущим российским поставщиком оборудования гидроабразивной резки для металлообработки является компания АО «Р-Гарнет».

У оборудования, разрезающего металлические листы, есть ряд сильных и слабых сторон. Преимущества:

- Можно делать резы разной формы.

- Существует возможность разрезать заготовки большой толщины.

- Экономичность при проведении работ.

- Отсутствие нагревания материала. Поэтому изделия не портятся. Структура металла остается прежней.

- Не нужно дополнительно обрабатывать деталь после обработки.

- Универсальное оборудование, позволяющее обрабатывать разные материалы.

- Безопасность при работе агрегата. Его можно запускать если рядом находятся горючие жидкости, материалы.

Недостатки:

- Время на прорезание толстых и тонких листов одинаковое. Из-за этого рентабельность аппарата становится сомнительной. Чтобы ее повысить, необходимо обрабатывать несколько деталей одновременно.

- Готовый рез по торцам имеет конусовидную форму. Из-за этого нужно выбирать оборудование с дополнительной автоматикой.

Принципы проведения работ

Новая технология представляет собой следующую процедуру:

- Заготовка погружается в большую емкость с водой.

- Мастер закрепляет деталь так, чтобы рабочая головка свободно перемещалась по координатам относительно обрабатываемой поверхности.

- Резка водой начинается с погружения рабочей части в ванну.

- Оборудование включается. На поверхность заготовки подается мощный поток воды.

- Постепенно рабочая головка приближается к детали, давление повышается.

Оборудование можно изготовить своими руками. Для этого нужно заранее разобраться с конструкцией готового станка, нарисовать чертеж, подготовить материалы, инструменты. Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность. На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность. На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

( Пока оценок нет )

Поделиться

Водоструйный резак из дешевой мойки высокого давления

- по:

Дженни Лист

Мы привыкли к тому, что фрезерные станки с ЧПУ и 3D-принтеры становятся основным продуктом наших мастерских, и благодаря чудесам международной торговли даже скромный лазерный резак доступен большинству экспериментаторов. Но есть один инструмент, который до сих пор избегал всего, кроме коммерческого использования или очень хорошо зарекомендовавшего себя гидрорезака. В этих машинах используется струя воды под высоким давлением, обычно несущая поток абразивных частиц, для разрезания материала, находящегося под ними. С нашей точки зрения, они интересны тем, что могут резать металл, что обычно невозможно с лазерными резаками в пределах нашей досягаемости.

С нашей точки зрения, они интересны тем, что могут резать металл, что обычно невозможно с лазерными резаками в пределах нашей досягаемости.

Водорез — это то, что, как вам может показаться, экспериментатор не сможет сделать самостоятельно, но [Прикладная наука] готово опровергнуть это мнение. Он взял дешевую мойку высокого давления и модифицировал ее, чтобы обеспечить гораздо более высокое давление воды для гидрорежущей головки.

Его очень подробное описание модификаций делает просмотр чрезвычайно интересным, и мы поместили видео ниже разрыва. Более высокое давление достигается за счет модификации переключателя давления омывателя новой механической обработкой втулки и более сильной пружины. Описание работы переключателя омывателя интересно само по себе. Затем мы подвергаемся полному демонтажу водяной режущей головки с абразивной подачей, трубкой из карбида вольфрама и рубиновым соплом. Этот последний компонент удивительно дешев. Затем он кратко описывает его конструкцию, особенно в отношении выбора размера отверстий, подходящего для насоса. Наконец, мы взглянем на его систему подачи абразива и на пластиковую воронку, которую он использует, чтобы вода не вытекала из бункера.

Наконец, мы взглянем на его систему подачи абразива и на пластиковую воронку, которую он использует, чтобы вода не вытекала из бункера.

На данный момент резак статичен, но его очевидный следующий шаг — перенести его на некую форму стола ЧПУ. Если этот проект сделает резку водой на один шаг ближе к массам, мы не можем ждать!

В прошлом мы предлагали здесь более одного гидроабразивного резака, но с таким низким бюджетом — ничего. Группа студентов построила один примерно за 5000 долларов, в то время как проводилась кампания по сбору средств на один примерно за 3500 долларов.

Спасибо [varun s] за подсказку.

Posted in Инструментальные хакиTagged cnc, мойка высокого давления, гидрорезка, резка водой

Можете ли вы сделать гидроабразивный резак за несколько сотен долларов?

Наука

цех

Если вы никогда не видели Applied Science, канал Бена Красноу на YouTube , вам нужно подписаться на него сейчас. Бен снимает увлекательнейшие видеоролики, посвященные практическому применению науки и высоких технологий. Каким бы ни был предмет, он терпеливо, четко и методично рассказывает о предпринятых им экспериментах, аппаратных средствах, которые он использовал, о том, что он обнаружил, с какими проблемами столкнулся и к каким выводам пришел из своих усилий. Я чувствую себя умнее и лучше понимаю, как на самом деле устроен мир вокруг меня после просмотра видео Бена.

В этой части Прикладная наука Бен делает нечто действительно примечательное. Он создает полезный гидроабразивный резак, способный резать металл, дерево и другие материалы. Он достигает этого, используя установку, которую собрал всего за несколько сотен долларов. Сердцем системы является мойка высокого давления Sun Joe, которую он купил за 150 долларов на Amazon . Коммерческий гидроабразивный резак стоит десятки тысяч долларов. Даже супердешевый резак, такой как Wazer, собранный на Kickstarter несколько лет назад, продается за 60000 долларов.

Он достигает этого, используя установку, которую собрал всего за несколько сотен долларов. Сердцем системы является мойка высокого давления Sun Joe, которую он купил за 150 долларов на Amazon . Коммерческий гидроабразивный резак стоит десятки тысяч долларов. Даже супердешевый резак, такой как Wazer, собранный на Kickstarter несколько лет назад, продается за 60000 долларов.

Самодельная установка Бена может и не выглядит особенной, но свою работу она выполняет. На видео вы видите, как он прорезает 1/16-дюймовый алюминий (со скоростью ~ 2″/мин с 0,4 фунта/мин абразива при 3200 фунтов на квадратный дюйм), 1/8-дюймовый алюминий (примерно на 1/2 скорости резания, абразив и значения psi одинаковы), 3/8″ твердая древесина, пенопласт (в режиме только воды/без абразива) и хлеб (да, хлеб).

Водорез, который он создает, в основном состоит из мойки высокого давления (в которую ему пришлось внести несколько простых модификаций), водяного отверстия, смесительной трубки (сопло), режущей головки, фитингов высокого давления, манометра, и клапан. Он получил большую часть этих деталей у AccuStream (поставщик запчастей для гидроабразивной резки) и у McMaster-Carr.

Он получил большую часть этих деталей у AccuStream (поставщик запчастей для гидроабразивной резки) и у McMaster-Carr.

Что касается бункера для абразива, после изучения коммерческих бункеров он понял, что они в основном представляют собой ванну с гравитационной подачей с отверстием в дне (и средством регулировки количества абразива). Итак, он сделал свой собственный. Список используемых деталей и ссылки на поставщиков приведены в описании к видео.

Бен приходит к выводу, что, в общем и целом, такая причудливая самодельная установка на самом деле вполне пригодна для использования. Он не может резать со скоростью коммерческой машины, но для хобби и использования в небольших магазинах это может быть просто билет. Вы точно не сможете побить цену! В конце видео Бен рассказывает о том, как он мог бы вывести его на новый уровень, оснастив его дешевой станиной с ЧПУ, чтобы сделать резку автоматизированной и управляемой компьютером. Также имеет смысл создать какую-то изоляцию для всего устройства, если вы планируете использовать устройство для реальной повседневной работы.