Гидрорезка своими руками: Станок для гидроабразивной резки металла своими руками

Содержание

Гидроабразивная резка — объяснение процесса, преимущества и материалы [Часть 2]

Гидроабразивная резка — это уникальный высокоэффективный процесс получения чистых резов различных материалов. Поскольку нет нагрева, это отличный способ избежать тепловых деформаций, обеспечивая при этом гладкий и чистый рез. Хотя многие люди ассоциируют данный процесс с резкой металлов, существует множество различных материалов, при резке которых можно использовать гидроабразивную резку.

Материалы для гидроабразивной резки

Этот процесс совместим с широким спектром материалов. В этом разделе мы рассмотрим различные типы материалов, которые могут быть эффективно разрезаны с помощью гидроабразивного резака. Мы рассмотрим:

- Металлы;

- Древесину;

- Резину;

- Керамику;

- Стекло;

- Камень и плитку;

- Продукты питания.

Металлы

Благодаря высокой скорости и давлению в гидроабразивных системах они способны с относительной легкостью резать тонкие и толстые листы металла. Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс способен резать чрезвычайно твердые материалы, такие как титан и инконель, а также обычные металлы, такие как алюминий и мягкая сталь.

Этот процесс в основном используется для резки толстых заготовок, которые невозможно разрезать лазером или плазмой. Для более тонких металлов лазерная резка имеет преимущество перед гидроабразивной по скорости резки. Гидроабразивный резак с насосом мощностью 30 л.с. может резать титан толщиной 12 мм со скоростью 180 мм/мин.

Для металлов гидроабразивная резка дает преимущество в виде отсутствия образования зоны термического влияния, что значительно улучшает конечное качество детали. Также в большинстве случаев нет необходимости во вторичной отделке, так как этот процесс обеспечивает атласно-гладкие края.

Металлические детали, вырезанные гидроабразивным способом, имеют высокое качество и поэтому используются в самых требовательных отраслях, таких как аэрокосмическая промышленность, где нет права на ошибку.

Дерево

Качественный станок гидроабразивной резки может эффективно резать древесину толщиной до 125 мм со скоростью до 15 м/мин. Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Его можно использовать как для раскалывания древесины, так и для вырезания замысловатых форм. Кроме того, струя проходит через древесину с такой высокой скоростью, что практически не вызывает смачивания поверхности. Это предотвращает впитывание воды древесиной. Высокое давление также вызывает минимальное расслоение.

Однако при наличии сучков в древесине может потребоваться повторная калибровка машины. Либо мы можем использовать более высокое давление, которое позволит прорезать сучки вместе с участками без сучков, либо использовать разное давление для разных участков. Использование любого из этих вариантов может повлиять на конечное качество детали.

Резина

Гидроабразивная технология также все чаще используется для резки резины различной толщины. Ключевым преимуществом гидроабразивной резки является то, что она не создает вогнутых краев, в отличие от вырубки. Технология также не ограничена толщиной резины. Гидроабразивный станок может резать резину различной твердости и толщины до желаемого конечного качества.

Во многих случаях гидрорезки без абразива может быть достаточно для удовлетворения технических требований к резиновым изделиям. Резка струёй воды без абразива можно легко разрезать губчатую резину толщиной до 50 мм и твердую резину толщиной более 25 мм с двунаправленным допуском 0,25 мм.

Керамика

Гидроабразивная технология широко используется в промышленности для резки керамики. Керамика — твердый и хрупкий материал, который трудно поддается обработке. Он не выдерживает чрезмерного давления, которому подвергается заготовка при других методах механической резки.

При гидроабразивной резке на заготовку не оказывается чрезмерное давление, за исключением точки реза. Это делает её идеальной для резки керамики. Резак может проделывать собственное начальное отверстие и точно вырезать сложные формы.

Технология ЧПУ используется в сочетании с гидроабразивной резкой для обеспечения высокой точности и хорошего качества кромок.

Стекло

Гидроабразивную резку можно использовать для резки различных видов стекла с невероятной детализацией. Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

Ей можно разрезать самое хрупкое стекло без трещин и кратеров. С другой стороны, вы можете использовать её для резки витражей.

При гидроабразивной резке не требуется травления или разбивка. Но начальные отверстия пробиваются под меньшим давлением из-за склонности к образованию трещин. Гидроабразивный станок может разрезать до 50 мм пуленепробиваемого стекла, для других типов стекол эта цифра еще больше.

Камень и плитка

Камень и плитка — еще одна распространенная область применения гидроабразивных резаков. При правильных технических настройках можно использовать гидроабразивный резак для цемента, керамики, стекла, гранита, известняка, мозаики, металла, фарфора, травертина и карьерной плитки.

Продукты питания

Гидроабразивная резка широко используется в пищевой промышленности благодаря преимуществам в области санитарии и производительности. Министерство сельского хозяйства США также одобряет ее использование, поскольку процесс не загрязняет продукты питания бактериями или другими загрязняющими веществами.

Гидроабразивный станок выполняет точную резку и порционирование мелких и крупных продуктов питания, таких как конфеты, выпечка, птица, рыба и замороженные продукты.

Гидроабразивная резка по сравнению с другими методами резки

Гидроабразивная резка имеет довольно много преимуществ перед другими методами резки. В этом разделе мы сравним гидроабразивную резку с другими методами, такими как электроэрозионная обработка, лазерная и плазменная резка, по следующим параметрам.

- Толщина материала;

- Формирование термического нагрева;

- Допуск детали;

- Настройка операции.

Толщина материала

Гидроабразивная резка может разрезать практически любой материал толщиной 300 мм (для некоторых материалов — до 600 мм). Лазерный станок используется для металлов толщиной до 25 мм (для некоторых материалов меньше), исключая отражающие металлы, в то время как электроэрозионный станок работает только с проводящими материалами толщиной менее 300 мм.

Плазма может резать почти все металлы толщиной до 50 мм (75 мм для некоторых). Пламенная резка (кислородная резка) — еще одна альтернатива, которая может работать с металлами толщиной до 150 мм, но она имеет определенные ограничения. Резка алюминиевых и медных сплавов не представляется возможной, а качество кромок сильно отличается в пользу гидроабразивной резки.

Гидроабразивная резка почти всегда является предпочтительным выбором, если толщина материала велика и/или требуется хорошее качество кромки.

Образование зоны термического влияния

При гидроабразивной резке не образуется зона термического влияния, в то время как при электроэрозионной резке зоны термического влияния очень мала. Лазерная и плазменная резка может иметь значительную глубину зоны термического влияния в зависимости от используемого в процессе газа. Это делает необходимой постобработку.

Допуск деталей

Лазерная и электроэрозионная обработка могут соответствовать спецификациям допусков гидроабразивной резки на уровне 0,025 мм. Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Плазма может обеспечить точность только до 0,25 мм. Скорость резки может повлиять на этот аспект. При увеличении скорости уменьшаются обрабатываемые допуски.

Настройка операционной системы

Настройка гидроабразивного станка остается относительно одинаковой вне зависимости от материала. Все остальные сравниваемые методы требуют различных настроек для разных работ и даже могут потребовать различных расходных материалов.

Заключение

Гидроабразивная резка имеет множество преимуществ перед другими методами. Благодаря своей универсальности, позволяющей работать практически с любыми материалами и при этом безопасности, устойчивости и точности, этот метод широко используется во многих отраслях.

Однако предприятия обычно предпочитают лазерную резку, когда требуется более высокая скорость резки. Хотя толщина материала должна находиться в определенных пределах, а воздействие тепла должно быть допустимым. Увеличение скорости также снижает конечную стоимость изделия за штуку, что делает лазерную резку более доступной, чем гидроабразивную резку в некоторых случаях.

Гидроабразивная технология применяется в таких отраслях, как аэрокосмическая промышленность, автомобилестроение, текстильная промышленность, здравоохранение, горнодобывающая промышленность и многих других. Ожидается, что по мере развития технологий гидроабразивная резка будет становиться все более дешевой и распространенной в обрабатывающей промышленности.

оборудование, способы, преимущества и недостатки

Главная » Обработка металла » Резка » Техника проведения гидроабразивной резки

На чтение 5 мин

Содержание

- Сущность технологии

- Способы гидроабразивной резки

- Сферы применения

- Оборудование для гидроабразивной резки

- Гидроабразивные станки с ЧПУ

- Ручная гидроабразивная резка

- Преимущества и недостатки

- Принципы проведения работ

На заводах, изготавливающих металлические детали, части корпусов для машин, самолетов, кораблей, промышленного оборудования, наиболее популярной технологической операцией является разрезание листового металла. Существует несколько технологий разделения металла, но особенно популярна гидроабразивная резка.

Существует несколько технологий разделения металла, но особенно популярна гидроабразивная резка.

Гидроабразивная резка

Сущность технологии

Разрезание металлических листов с использованием воды существенно отличается от других способов разделения заготовок. Резка металла под водой проводится с помощью специального насоса, который нагнетает высокое давление. Вода подается на рабочую часть с огромной скоростью. Чем ближе сопло располагается к металлической поверхности, тем сильнее давление. Работая с водой можно разрезать камень, диэлектрики, сплавы, которые имеют низкую температуру плавления. Эти материалы испортятся если будут нагреваться.

Современное оборудование с системами ЧПУ выполняет все операции автоматически без усилий со стороны человека. Частицы металла, которые образуются после резки, с потоком воды проходят через фильтры, установленные на нижней части емкости. Они отделяются от воды, просушиваются. Вода повторно поступает к рабочей головке.

Технология по скорости разрезания идентичная работе с плазменным резаком, однако по качеству готового реза ее можно сравнить с лазером. Отсутствие тепловой обработки исключает образование наплавления у торцов.

Отсутствие тепловой обработки исключает образование наплавления у торцов.

Способы гидроабразивной резки

Абразивная резка металла с использованием воды может выполняться с помощью ручных агрегатов, станков с ЧПУ. Технологию применяют в следующих случаях:

- При разрезании диэлектриков или сплавов цветных металлов, которые нельзя резать аппаратами, создающими электрическую дугу.

- Разделение металлических листов, заготовок большой толщины (более 300 мм). Если использовать плазменный резак, края детали будут оплавлены.

- Когда нужно сделать рез высокой точности. Альтернатива лазерам.

- Если нельзя повредить деталь. Сплавы часто коробятся от сильного нагрева.

Гидроабразивные агрегаты позволяют разделять сплавы из цветных металлов, природный камень, пластик.

Сферы применения

Гидроабразивная резка металла позволяет работать с различными материалами. Связано это с тем, что при выполнении технологического процесса не возникает трения, нагревания. Это позволяет применять технологию в разных направлениях промышленности:

Это позволяет применять технологию в разных направлениях промышленности:

- Машиностроение, авиастроение, судостроение.

- Приборостроение, станкостроение.

- Строительство, изготовление металлоконструкций.

Водой под большим давлением разрезают стекло, керамическую плитку, природный камень, резину, полимерные материалы, различные металлы, сплавы.

Резка металла гидроабразивная

Оборудование для гидроабразивной резки

Оборудование для гидроабразивной резки разделяется по способу управления. От этого изменяется точность проведения работ, качество резов, скорость, эффективность агрегатов. Независимо от типа управления, станок состоит из нескольких основных деталей:

- емкости, которая заполняется жидкостью;

- зажимов, направляющих;

- рабочей части с соплом;

- системы подачи жидкости;

- системы очистки отработанной воды;

- фильтра, емкости с жидкостью.

Если на агрегате установлено ЧПУ, конструкция дополняется шаговыми двигателями, датчиками, монитором, панелью для задания алгоритмов.

Гидроабразивные станки с ЧПУ

Станки гидроабразивной резки, на которых устанавливается ЧПУ, позволяют проводить точные технологические процессы с высокой скоростью. С их помощью можно выполнять разные операции. Рабочий процесс делится на следующие этапы:

- Проверка работоспособности подвижных элементов.

- Создание алгоритма, по которому будет перемещаться рабочая головка над поверхностью заготовки.

- Закрепление заготовки в ванной, запуск станка.

Рабочему остается контролировать процесс, доставать готовые изделия, закреплять новые. Если возникают ошибки, он должен их исправить, чтобы продолжить резку.

Ручная гидроабразивная резка

Принцип работы гидроабразивного станка на ручном управлении заключается в том, что все операции выполняет оператор. Гидрорезка становится менее скоростной, точной, эффективной. Среди преимуществ выделяют то, что оборудование:

- не требует знания программирования при управлении, настройке;

- может выполнять большее количество технологических операций;

- имеет надежную конструкцию.

Ручные агрегаты стоят не так дорого, как оборудование с ЧПУ. Оно подходит для небольших мастерских. Но для серийного проведения технологических процессов лучше выбирать агрегаты с автоматизированными механизмами.

Ручная гидроабразивная резка

Ведущим российским поставщиком оборудования гидроабразивной резки для металлообработки является компания АО «Р-Гарнет».

У оборудования, разрезающего металлические листы, есть ряд сильных и слабых сторон. Преимущества:

- Можно делать резы разной формы.

- Существует возможность разрезать заготовки большой толщины.

- Экономичность при проведении работ.

- Отсутствие нагревания материала. Поэтому изделия не портятся. Структура металла остается прежней.

- Не нужно дополнительно обрабатывать деталь после обработки.

- Универсальное оборудование, позволяющее обрабатывать разные материалы.

- Безопасность при работе агрегата. Его можно запускать если рядом находятся горючие жидкости, материалы.

Недостатки:

- Время на прорезание толстых и тонких листов одинаковое. Из-за этого рентабельность аппарата становится сомнительной. Чтобы ее повысить, необходимо обрабатывать несколько деталей одновременно.

- Готовый рез по торцам имеет конусовидную форму. Из-за этого нужно выбирать оборудование с дополнительной автоматикой.

Принципы проведения работ

Новая технология представляет собой следующую процедуру:

- Заготовка погружается в большую емкость с водой.

- Мастер закрепляет деталь так, чтобы рабочая головка свободно перемещалась по координатам относительно обрабатываемой поверхности.

- Резка водой начинается с погружения рабочей части в ванну.

- Оборудование включается. На поверхность заготовки подается мощный поток воды.

- Постепенно рабочая головка приближается к детали, давление повышается.

Оборудование можно изготовить своими руками. Для этого нужно заранее разобраться с конструкцией готового станка, нарисовать чертеж, подготовить материалы, инструменты. Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность. На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

Важно правильно рассчитать давление. Далее собирается конструкция, емкость нужно проверить на герметичность. На ее дне закрепляется система фильтров, которая позволит отсеивать жидкость от частиц металла.

( Пока оценок нет )

Поделиться

Создание собственного гидроабразива – Waterjets.org

На этой странице содержится информация до 2010 года. Она оставлена здесь только в архивных целях. Хотя в большинстве случаев информация здесь должна быть актуальной и полезной, имейте в виду, что информация, содержащаяся на этой странице, может быть устаревшей. Для получения самой актуальной информации, пожалуйста, вернитесь на главную страницу.

Многие из первых машин представляли собой самодельные системы, состоящие из покупных компонентов, таких как насосы и форсунки, соединенных с другими компонентами для управления и позиционирования. Но они были подвержены множеству проблем, которые были решены в заводских системах.

Но они были подвержены множеству проблем, которые были решены в заводских системах.

Вот несколько рекомендаций:

- Узнайте, на что способны новые машины

Посетите нескольких производителей и торговые выставки. Это поможет вам понять, во что вы ввязываетесь, и даст вам возможность получить некоторые идеи, если вы все еще хотите продолжать. Вы также можете обнаружить, что изготовленная машина очень хорошо удовлетворит ваши потребности.- Присоединяйтесь к группе обсуждения гидроабразивной резки

Дискуссионная группа Waterjets — это сообщество, объединяющее более 2500 пользователей гидроабразивной резки со всего мира. Там вы можете задавать вопросы и обсуждать идеи с другими людьми, которые это сделали.- Используйте этот веб-сайт в качестве ресурса для поиска поставщиков запасных частей и аксессуаров.

Система позиционирования по осям X-Y

Создание системы позиционирования по осям X-Y для позиционирования режущей головки — несложная часть. Просто убедитесь, что он хорошо защищен от пыли, песка и влаги, а оператор машины надежно защищен. По возможности используйте закрытые сильфоны и нержавеющие компоненты. Будьте осторожны, просто адаптируя старый плазменный стол, потому что он, вероятно, не будет иметь необходимой защиты.

Просто убедитесь, что он хорошо защищен от пыли, песка и влаги, а оператор машины надежно защищен. По возможности используйте закрытые сильфоны и нержавеющие компоненты. Будьте осторожны, просто адаптируя старый плазменный стол, потому что он, вероятно, не будет иметь необходимой защиты.

Контроллер

Контроллер — это часть, которая управляет движением водоструйной головки. Поскольку гидроабразивная резка в основном осуществляется путем перемещения по материалу, контроль скорости движения имеет решающее значение для эффективной резки.

Создать собственный контроллер непросто. Вам обязательно следует прочитать раздел контроллера на этом веб-сайте, чтобы получить краткий обзор связанных с этим сложностей и возможных вариантов. Сделать это правильно требует огромных усилий, но разница в простоте использования, скорости резки и качестве деталей огромна. Один производитель смог ускорить резку более чем на 200 % по сравнению с традиционными контроллерами, не предназначенными для гидроабразивной резки, за счет оптимизации траектории движения инструмента на основе моделей прецизионной резки и тому подобного. Точность и качество кромок также значительно улучшились. И все это было достигнуто за счет оптимизации программного обеспечения контроллера.

Точность и качество кромок также значительно улучшились. И все это было достигнуто за счет оптимизации программного обеспечения контроллера.

Тем не менее, если точность, скорость резки и качество резки вас не волнуют, то существует множество контроллеров на выбор. Хотя, если это так, вы также можете рассмотреть некоторые другие технологии резки, такие как плазменная или газовая резка.

Насос высокого давления

Изготовление собственного насоса, пожалуй, самое сложное. Существует множество секретов изготовления помпы, которая может работать более нескольких секунд, не будучи опасной. Вместо того, чтобы делать свой собственный, вы должны купить подержанный насос. На рынке довольно много бывших в употреблении насосов, в том числе восстановленные на заводе, которые можно приобрести у производителей насосов, и вы можете найти некоторые из них в Интернете. Дискуссионная группа по гидроабразивным форсункам — хорошее место для публикации сообщения «Требуется насос».

Последнее предупреждение

Не ожидайте, что вы сможете конкурировать с большим количеством производимых машин. За этими станками стоят годы разработки программного обеспечения для управления и оптимизации траекторий движения инструмента, моделей резки и многих других функций и аксессуаров, которые делают их очень конкурентоспособными. Если вы занимаетесь этим как хобби, то получайте удовольствие и будьте осторожны. Если вы делаете это для бизнеса, знайте, во что вы ввязываетесь.

Как одно небольшое изменение сделало гидроабразивную резку тем, чем она является сегодня — FlowBlog

Сегодня гидроабразивная резка является одним из самых быстрорастущих процессов станкостроения в мире, и в нем установлено более 30 000 систем. Но как это началось? За прошедшие годы я видел много разных заявлений о начале гидроабразивной резки. Есть только одна нить — одна последовательность событий — которой я придерживаюсь, и это конкретная последовательность, которая привела к коммерциализации гидроабразивной резки мягких материалов в 70-х годах.

Начало гидроабразивной резки

Все начинается с инженера лесного хозяйства в 1950-х годах, человека, с которым я имел удовольствие познакомиться много лет назад. Чистая гидроабразивная резка была изобретена доктором Норманом Францем, когда он искал альтернативные способы резки пиломатериалов. Во-первых, он доказал, что вода под давлением может создавать сверхзвуковой поток, который короткими импульсами может рубить дерево. Для создания непрерывного потока ему понадобился насос высокого давления. Он остановился на насосе для впрыска полимеров производства McCartney. В итоге в 19В 70-х годах гидроабразивная резка была коммерциализирована с использованием насосов-усилителей.

Водоструйные насосы неуклонно совершенствуются

На заре гидроабразивной резки в состав не входили абразивы — только обычная вода. Сверхзвуковой, тонкий, как волос, гофрированный картон, домашняя изоляция из стекловолокна, папиросная бумага, одноразовые подгузники, продукты питания, автомобильные салоны, прокладки, пенопласт и другие мягкие материалы.

Потребности автомобильной и пеленочной промышленности подтолкнули водоструйные насосы к тому, чтобы они становились все более и более надежными для удовлетворения производственных потребностей 24 часа в сутки, 7 дней в неделю. Постоянная потребность промышленности в более быстром производстве также повышала давление. Но всегда был жесткий потолок того, что могла сделать чистая гидроабразивная резка. Вода сама по себе не может эффективно прорезать металлы, камень, стекло или другие твердые материалы.

Изобретение абразивной гидроабразивной резки

Доктор Мохамед Хашиш и его команда в 1970-х годах. Как молодой ученый, который посвятил свой талант гидроабразивной струе, доктор Хашиш работал над способами увеличения режущей способности чистой гидроабразивной резки.

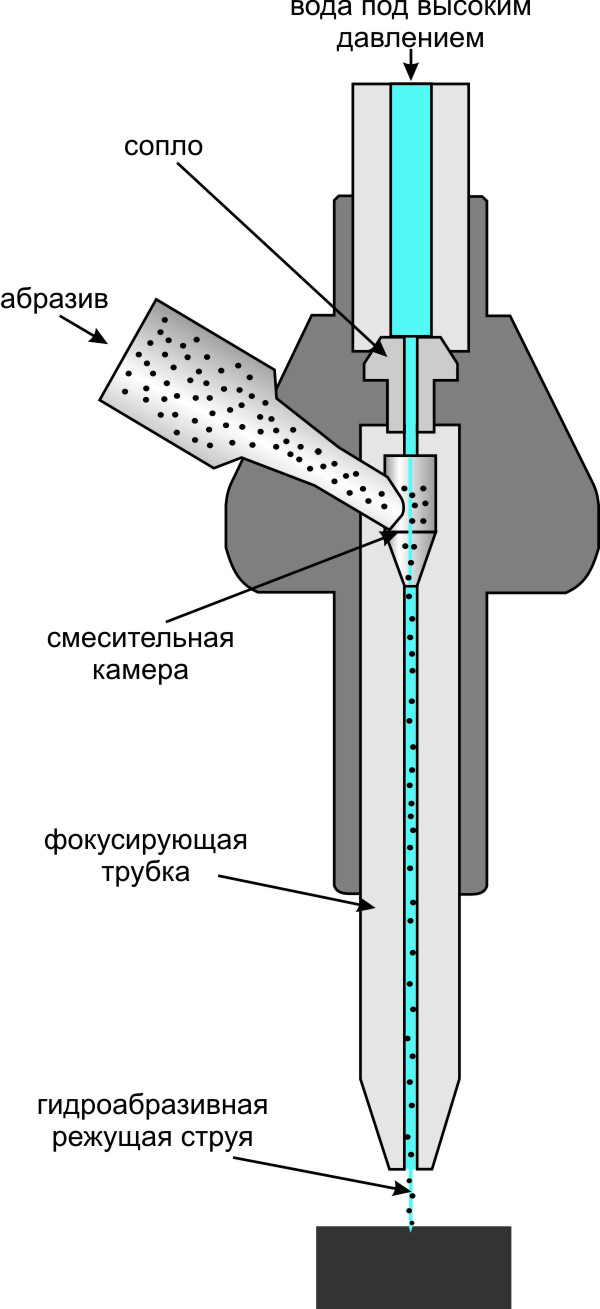

Его команда испробовала множество подходов и в конце концов пришла к выводу, что режущую способность лучше всего увеличить, создав струю абразивного захвата — пескоструйный аппарат на стероидах. Проще говоря, к головке гидроабразивной резки добавляется смесительная камера, в которую дозируется абразив. Внутри этой режущей головки вода и абразив (и некоторое количество воздуха) выходят вместе через смесительную трубку диаметром от 2 до 4 дюймов (от 50 до 100 мм). ). Абразивно-струйный станок на самом деле очень прост и элегантен по своей концепции дизайна – лучшие дизайны всегда таковы.

Проще говоря, к головке гидроабразивной резки добавляется смесительная камера, в которую дозируется абразив. Внутри этой режущей головки вода и абразив (и некоторое количество воздуха) выходят вместе через смесительную трубку диаметром от 2 до 4 дюймов (от 50 до 100 мм). ). Абразивно-струйный станок на самом деле очень прост и элегантен по своей концепции дизайна – лучшие дизайны всегда таковы.

Добавление этих крошечных песчинок изменило ситуацию. Это было изменение, которое было необходимо. Образовавшаяся струя абразивной гидроабразивной резки увеличила режущую способность чистой гидроабразивной резки в тысячу раз. Теперь с помощью новой системы можно было резать толстый металл, стекло, камень, плитку, композит — практически все, вплоть до глиноземной керамики и немного выше нее. В 1984 году стали доступны первые коммерческие системы. Мохамед и представители отрасли остановились на гранате как на наилучшем абразиве с точки зрения скорости резания, срока службы компонентов и эксплуатационных расходов. Гранат — предпочтительный абразив, используемый сегодня почти во всех системах. Вам может быть интересно, почему Flow и Mohamed не запатентовали гидроабразивную резку? Мы сделали. К сожалению, произошли две вещи. После того, как патент был в процессе, руководство потеряло интерес к защите технологии с неизвестным потенциалом, и полный набор чертежей был передан конкуренту. Любая эксклюзивность была потеряна. Оглядываясь назад, это было лучшее, что могло произойти. В то время отрасль гидроабразивной резки была настолько мала, что этой технологии требовалось более одного лидера, чтобы заявить о себе и повысить доверие к себе.

Гранат — предпочтительный абразив, используемый сегодня почти во всех системах. Вам может быть интересно, почему Flow и Mohamed не запатентовали гидроабразивную резку? Мы сделали. К сожалению, произошли две вещи. После того, как патент был в процессе, руководство потеряло интерес к защите технологии с неизвестным потенциалом, и полный набор чертежей был передан конкуренту. Любая эксклюзивность была потеряна. Оглядываясь назад, это было лучшее, что могло произойти. В то время отрасль гидроабразивной резки была настолько мала, что этой технологии требовалось более одного лидера, чтобы заявить о себе и повысить доверие к себе.

Современная гидроабразивная резка

Сегодня гидроабразивная резка используется для резки мягких материалов, а также для удаления покрытий, таких как краска, с кораблей. Гидроабразивная резка используется для резки металлов толщиной до 12 дюймов (300 мм), а также камня, стекла, композитов и керамики. В течение последних 15 лет процесс гидроабразивной резки считается одним из самых быстрорастущих основных процессов станкостроения в мире.