Глубина резания при фрезеровании: принципы и расчеты — РИНКОМ

Содержание

принципы и расчеты — РИНКОМ

Глубина фрезерования: принципы и расчеты — РИНКОМ

Скрыть уведомление

Внимание! Все заказы, сделанные в предстоящие праздники с 6.05 по 9.05, будут обработаны в первый же рабочий день (10 мая)!

Главная

Статьи

Глубина фрезерования: принципы и расчеты

Глубина фрезерования: принципы и расчеты

25 ноября 2022

Гирин Кирилл

Глубина фрезерования – рабочий параметр, определяющий степень погружения фрезы в рамках одного прохода. Показатель отображает глубину срезаемого слоя, используется при расчете технологических операций по обработке заготовок.

Слой металла, удаляемый инструментом, называется припуском на обработку. Он назначается исходя из параметров заготовки и требований к конечному продукту. Установка глубины фрезерования осуществляется с учетом припуска и параметров имеющегося оборудования.

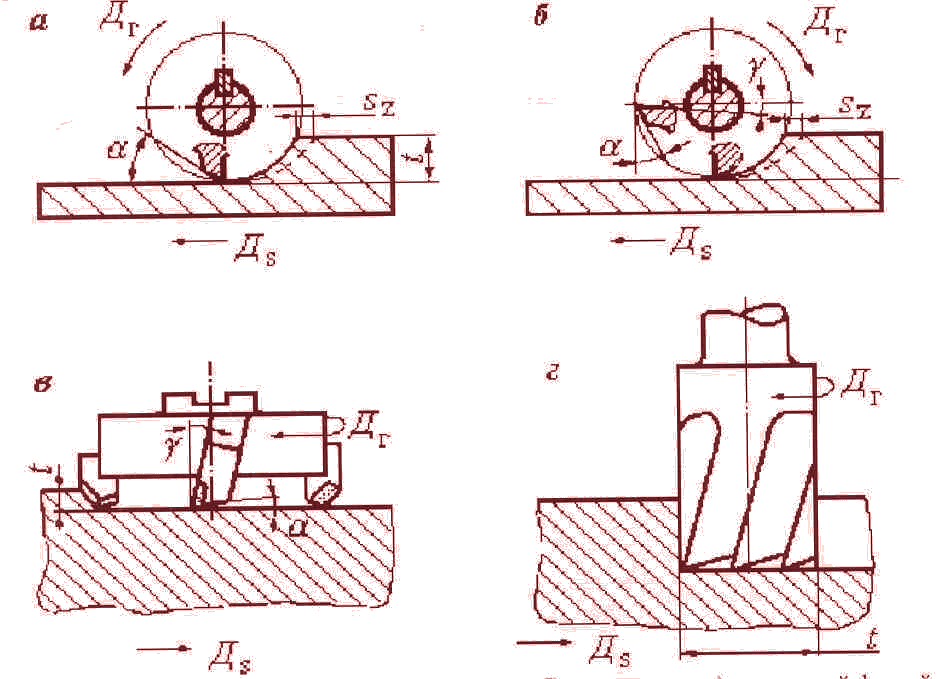

Глубина резания при фрезеровании обозначается буквой t, ширина – b. Для каждого типа фрез предусмотрены соответствующие схемы обработки деталей.

Для каждого типа фрез предусмотрены соответствующие схемы обработки деталей.

|

Тип фрезы |

Схематическое изображение |

|

Цилиндрические фрезы |

|

|

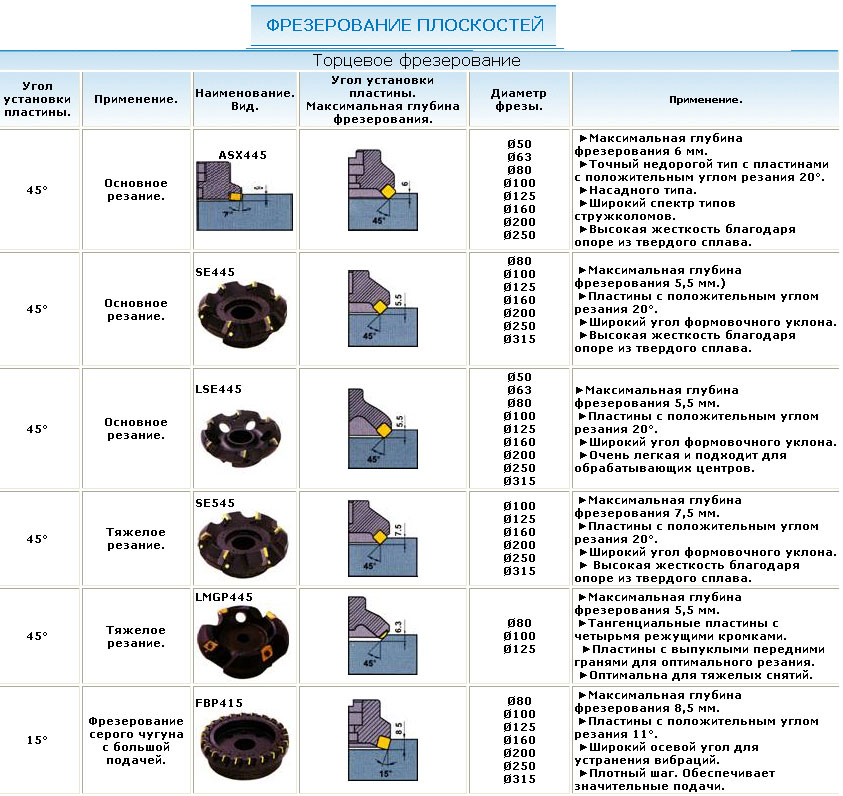

Торцевые фрезы |

|

|

Дисковые фрезы |

|

|

Прорезные фрезы |

|

|

Концевые фрезы |

|

|

Угловые фрезы |

|

|

Фасонные фрезы с выгнутым профилем |

|

|

Фасонные фрезы с вогнутым профилем |

|

Расчет глубины фрезерования осуществляется для каждого типа фрезы. Существуют методики определения максимального диаметра резания, формулы для торцевого фрезерования и фрезерования уступов.

Существуют методики определения максимального диаметра резания, формулы для торцевого фрезерования и фрезерования уступов.

|

Схематическое изображение |

Формула |

Расчетная величина (целевая процедура) |

|

| ||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Торцевое фрезерование | |

|

|

Фрезерование уступов | |

|

| ||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Торцевое фрезерование | |

|

|

Фрезерование уступов | |

|

| ||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Подача на зуб | |

|

|

Фрезерование уступов | |

При определении глубины и ширины фрезерования учитываются не только типы фрез, но и параметры обработки заготовки.

- Линейное врезание. Радиальное и осевое перемещение фрезы, выполняемое в рамках одной операции.

- Круговая интерполяция. Круговое перемещение инструмента при неизменной координате Z.

- Круговое фрезерование с угловым врезанием. Круговое перемещение инструмента, сопровождающееся врезанием.

- Фрезерование в плоскости. Линейные фрезерные операции с привязкой к неизменной Z-координате.

- Точечный контакт. Неглубокая обработка радиального типа. Процедура предполагает использование скругленных пластин либо инструмента со сферическим концом. Рез смещается в центральную часть заготовки.

- Профильное фрезерование. Изготовление деталей сложной геометрии, содержащих выступы и плавные переходы. Действие связано с использованием пластин сферического типа.

При изготовлении особых компонентов применяется несколько способов фрезерования.

Получить дополнительную информацию о максимальной глубине фрезерования и смежных параметрах помогут наши статьи: «Фрезерование уступов и пазов» и «Фрезерование концевыми фрезами».

ВАЖНО. При регулировке глубины фрезерования уделяется внимание типу обработки. В рамках черновых операций допускается увеличение параметра с целью удаления максимального количества материала за один проход.

Нужно ли наряду с глубиной реза определять диаметр фрезы?

Корректное определение диаметра фрезы – залог продуктивного выполнения работ. Специалисты рекомендуют руководствоваться следующим правилом: соотношение фреза-деталь в части ширины реза должно составлять 3:2.

Чем опасен неверный расчет глубины фрезерования?

Выполнение технологических операций с неверными параметрами глубины фрезерования приводит к перегреву фрезы и ее преждевременному износу. Кроме того, снижается качество обработки и увеличивается риск повреждения детали.

Расчет глубины реза идентичен для фрез от любого производителя?

Да. Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Как провести проверку по завершении процедур?

Измерить глубину резания при фрезеровании паза, выступов и прочих элементов позволяет штангенциркуль или иной поверенный инструмент. Операция выполняется в штатном режиме, проводится в рамках обязательных процедур, предусмотренных для ОТК.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

4 мая 2023

Сверление глубоких отверстий

21 апреля 2023

Виды концевых фрез

4 апреля 2023

Фрезерование концевыми фрезами

23 января 2023

Фрезы со сменными пластинами

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Каталог

Корзина

Сравнить

Вход

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Формулы и определения для фрезерования

Обновлено: 06.02.2023

Автор статьи : Enex

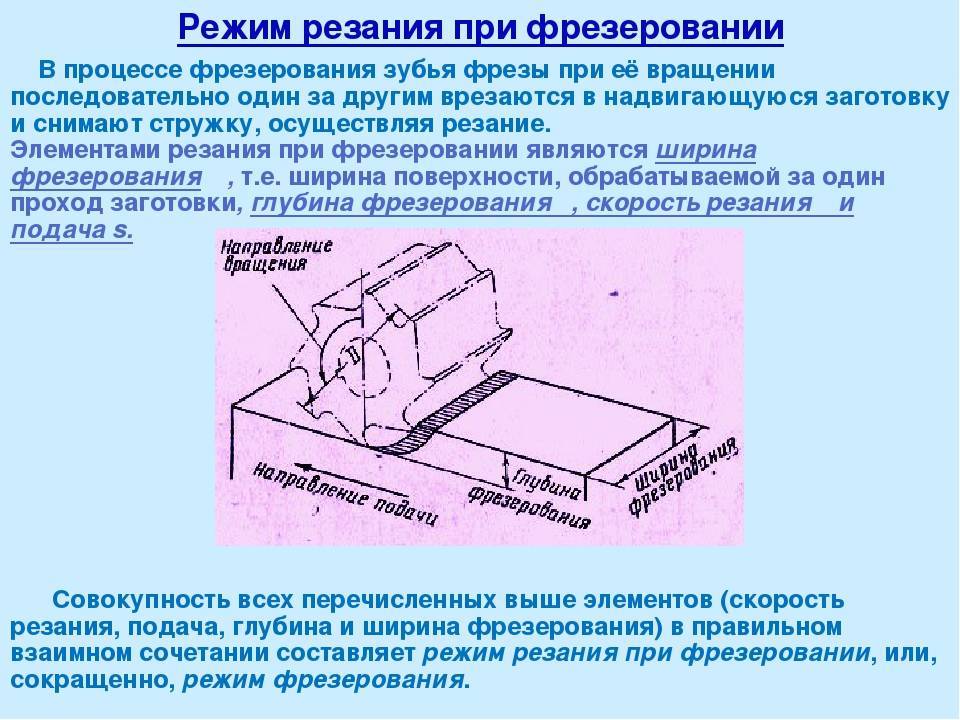

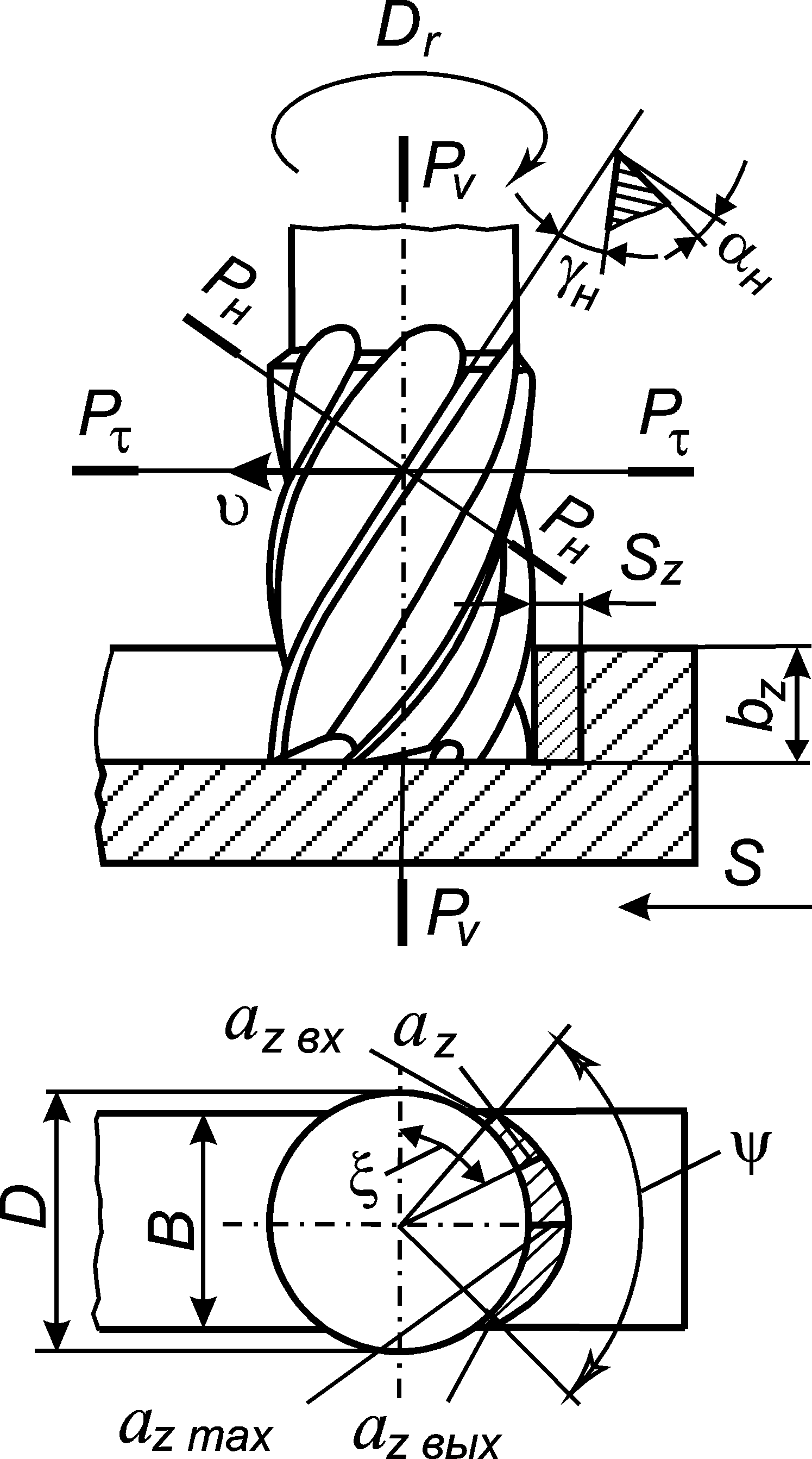

Здесь приведены полезные формулы и определения, необходимые для фрезерования: процесс обработки, фрезы, методы фрезерования и т. д. Умение правильно рассчитать скорость резания, подачу на зуб и скорость съёма металла имеет решающее значение для получения хороших результатов при выполнении любой фрезерной операции.

| Параметр | Значение | Метрические единицы | Дюймовые единицы |

| ae | Ширина фрезерования | мм | дюйм |

| ap | Осевая глубина резания | мм | дюйм |

| DCap | Диаметр резания при глубине резания ap | мм | дюйм |

| Dm | Обрабатываемый диаметр (диаметр детали) | мм | дюйм |

| fz | Подача на зуб | мм | дюйм |

| fn | Подача на оборот | мм/об | дюйм |

| N | Частота вращения шпинделя | об/мин | об/мин |

| vc | Скорость резания | м/мин | фут/мин |

| ve | Эффективная скорость резания | мм/мин | дюйм/мин |

| vf | Минутная подача | мм/мин | дюйм/мин |

| zc | Эффективное число зубьев | шт. | шт. |

| hex | Максимальная толщина стружки | мм | дюйм |

| hm | Средняя толщина стружки | мм | дюйм |

| kc | Удельная сила резания | Н/мм2 | Н/дюйм2 |

| Pc | Потребляемая мощность | кВт | л.с. |

| Mc | Крутящий момент | Н·м | фунт-сила/фут |

| Q | Скорость съёма металла | см3/мин | дюйм3/мин |

| KAPR | Главный угол в плане | град | |

| PSIR | Угол в плане (дюйм.) | град | |

| BD | Диаметр корпуса | мм | дюйм |

| DC | Диаметр резания | мм | дюйм |

| LU | Рабочая длина | мм | дюйм |

Основные определения

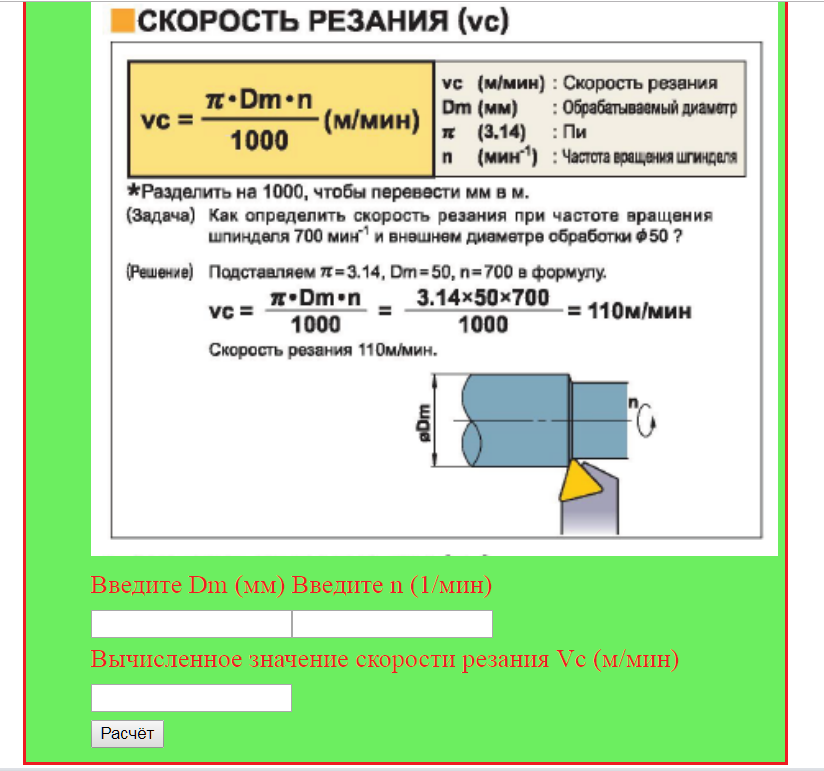

Скорость резания, vc

Окружная скорость перемещения режущей кромки относительно заготовки.

Эффективная или фактическая скорость резания, ve

Окружная скорость на эффективном диаметре резания (DCap). Это значение необходимо для определения режимов резания при фактической глубине резания (ap). Это особенно важно при использовании фрез с круглыми пластинами, фрез со сферическим концом и всех фрез с большим радиусом при вершине, а также фрез с главным углом в плане менее 90 градусов.

Частота вращения шпинделя, n

Число оборотов фрезы, закрепленной в шпинделе, совершаемое за минуту. Этот параметр связан с характеристиками станка и вычисляется на основе рекомендованной скорости резания для данной операции.

Подача на зуб, fz

Параметр для расчёта минутной подачи. Подача на зуб определяется исходя из рекомендуемых значений максимальной толщины стружки.

Подача на оборот, fn

Вспомогательный параметр, показывающий, на какое расстояние перемещается инструмент за один полный оборот.

Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

Измеряется в мм/об и используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.Минутная подача, vf

Её также называют скоростью подачи. Это скорость движения инструмента относительно заготовки, выражаемая в пройденном пути за единицу времени. Она связана с подачей на зуб и количеством зубьев фрезы. Число зубьев фрезы (zn) может превышать эффективное число зубьев (zc), то есть количество зубьев в резании, которое используется для определения минутной подачи. Подача на оборот (fn) в мм/об (дюйм/об) используется для расчёта минутной подачи и нередко является определяющим параметром в отношении чистовой обработки.

Максимальная толщина стружки, hex

Этот параметр связан с подачей на зуб (fz), шириной фрезерования (ae) и главным углом в плане (kr). Толщина стружки – важный критерий при выборе подачи на зуб для обеспечения наиболее высокой минутной подачи.

Средняя толщина стружки, hm

Полезный параметр для определения удельной силы резания, используемой для расчёта потребляемой мощности.

Скорость съёма металла, Q (cм3/мин)

Объём снятого металла в кубических миллиметрах в минуту (дюйм3/мин). Определяется на основе глубины и ширины резания и подачи.

Удельная сила резания, kct

Постоянная материала, используемая для расчёта мощности и выражаемая в Н/мм2

Время обработки, Tc (мин)

Отношение обрабатываемой длины (lm) к минутной подаче (vf).

Потребляемая мощность, Pc и КПД, ηmt

Характеристики станка, помогающие рассчитать потребляемую мощность и оценить возможность применения инструмента на данном оборудовании для данной операции обработки.

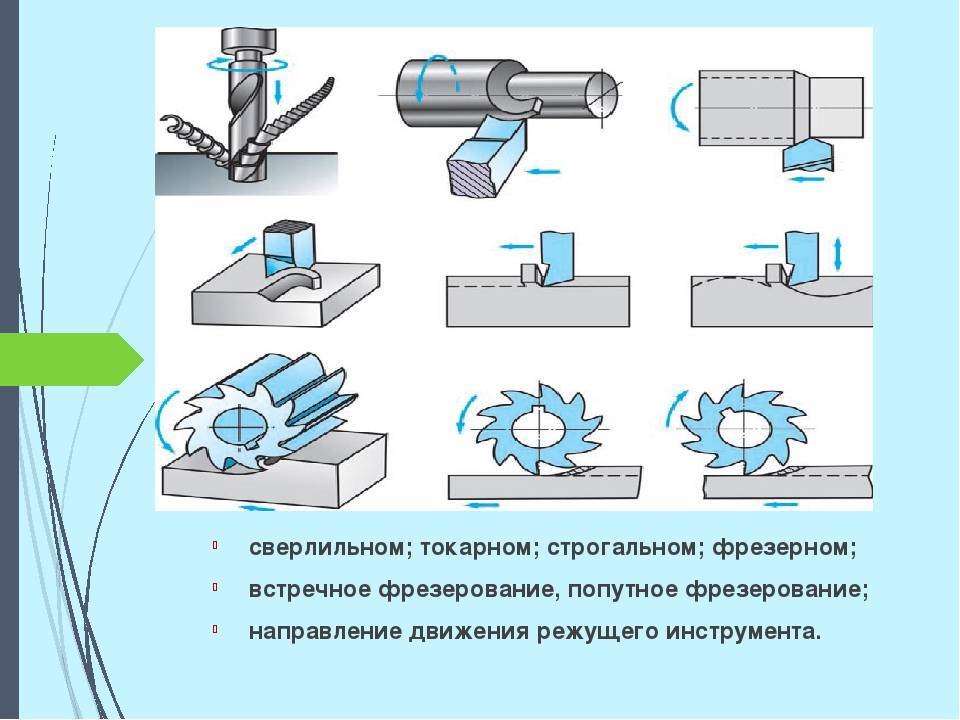

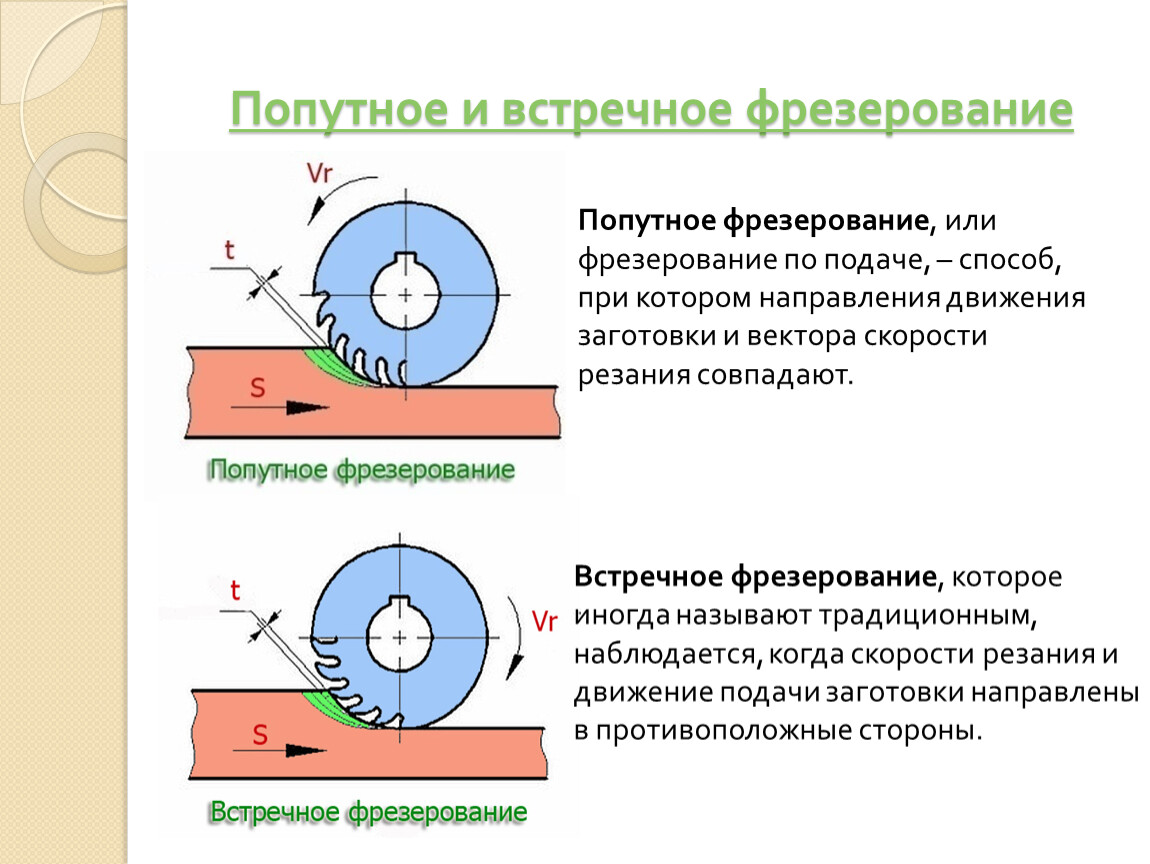

Методы фрезерования

Линейное врезание

Одновременное поступательное перемещение инструмента в осевом и радиальном направлениях.

Круговая интерполяция

Перемещение инструмента по круговой траектории при постоянной координате z.

Круговое фрезерование с врезанием под углом

Перемещение инструмента по круговой траектории с врезанием (винтовая интерполяция).

Фрезерование в одной плоскости

Фрезерование с постоянной координатой z.

Фрезерование с точечным контактом

Неглубокое радиальное врезание фрезами с круглыми пластинами или сферическим концом, при котором зона резания смещается от центра инструмента.

Профильное фрезерование

Формирование повторяющихся выступов при профильной обработке поверхностей сферическим инструментом.

Формулы для разных типов фрез

Формулы для фрез с прямой режущей кромкой

Формулы для фрез с с круглыми пластинами

Фрезы со сферическим концом

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — внутренняя обработка

Формулы

Винтовая интерполяция (по 3 осям) или круговая интерполяция (по 2 осям) — наружная обработка

Формулы

Параметры пластин для фрезерования

Геометрия пластин

Важными параметрами геометрии режущей кромки пластины являются:

- главный передний угол (γ)

- угол заострения (β)

Макрогеометрия создаётся для работы в лёгких, средних и тяжёлых условиях.

- Геометрия L (для лёгких условий) имеет более позитивную, но более слабую кромку (большой угол γ, маленький угол β)

- Геометрия H (для тяжёлых условий) имеет более прочную, но менее позитивную кромку (маленький угол γ, большой угол β)

Макрогеометрия влияет на многие параметры резания. Пластина с прочной кромкой может работать под большими нагрузками, но при этом создаёт большие силы резания, потребляет больше энергии и выделяет больше тепла. Оптимизированные геометрии имеют специальные буквенные обозначения по классификации ISO.

Конструкция вершины пластины

Самый важный для получения требуемого качества обработанной поверхности элемент режущей кромки – это параллельная фаска bs1 или, если применимо, выпуклая фаска Wiper bs2, или радиус при вершине rε.

Определения для фрез

Главный угол в плане (kr), град.

Главный угол в плане (kr) является основным геометрическим параметром фрезы, так как он определяет направление силы резания и толщину стружки.

Диаметр фрезы (Dc), мм

Диаметр фрезы (Dc) измеряется через точку (PK), где основная режущая кромка пересекается с параллельной фаской.

Наиболее информативный параметр – (Dcap) – эффективный диаметр резания при текущей глубине резания (ap), он используется для расчёта скорости резания. D3 – максимальный диаметр по пластинам, для некоторых типов фрез он равен Dc.

Глубина резания (ap), мм

Глубина резания (ap) – это расстояние между обработанной и необработанной поверхностями, измеряемое вдоль оси фрезы. Максимальное значение ap ограничивается, главным образом, размером пластины и мощностью станка.

При выполнении черновых операций существенное значение имеет величина передаваемого момента. На чистовых этапах обработки более важным становиться наличие или отсутствие вибраций.

Ширина фрезерования (ae), мм

Шириной фрезерования (ae) называют величину срезаемого припуска, измеренную в радиальном направлении.

Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.

Данный параметр особенно важен при плунжерном фрезеровании. Максимальное значение ae также играет значимую роль при возникновении вибрации на операциях фрезерования в углах.Ширина перекрытия (ae/Dc)

Ширина перекрытия (ae/Dc) – это отношение ширины фрезерования к диаметру фрезы.

Эффективное число зубьев фрезы (zc)

Данная величина используется для определения минутной подачи (vf) и производительности. Нередко это решающим образом влияет на эвакуацию стружки и стабильность обработки.

Число зубьев фрезы (zn)

Величина выбирается с учетом соблюдения условия равномерности процесса фрезерования. Именно количество заходов определяет вид фрезерования, группу материалов для обработки и её жесткость.

Шаг зубьев фрезы (u)

Для определённого диаметра фрезы можно выбрать различный шаг зубьев: крупный (L), нормальный (M), мелкий (H). Буква X в коде фрезы указывает на особо мелкий шаг зубьев

Неравномерный шаг зубьев фрезы

Означает, что расстояние между зубьями фрезы не одинаковое.

Это очень эффективный способ свести к минимуму риск возникновения вибрации.

Это очень эффективный способ свести к минимуму риск возникновения вибрации.

При создании статьи использованы справочники Sandvik

Каталог фрез по металлу на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/frezy_po_metallu/.

Глубина резания (фрезерование) — Machining Doctor

« Вернуться к индексу глоссария

При фрезеровании глубина резания является двумерной. Радиальная глубина резания (AE или RDOC) — это длина, на которую инструмент входит в зацепление с заготовкой перпендикулярно направлению ее оси. Осевая глубина резания (AP или ADOC) — это длина в направлении оси. Оба они измеряются перпендикулярно направлению подачи стола.

Эти два параметра взаимосвязаны, и поиск наилучшего значения для каждого из них и соотношения между ними имеет решающее значение для достижения сбалансированного процесса фрезерования (производительность, безопасность процесса и срок службы инструмента)

Содержание

Осевая глубина резания (Cut Depth)

- Глубина резания по оси Axia также называется Stepdown и Cut depth.

- Обозначается ap или ADOC .

- Максимально возможная глубина в основном зависит от диаметра фрезы.

- Для фрез большого диаметра (более 3/4″, 20 мм), до 4D (в 4 раза больше диаметра).

- Для фрез малого диаметра (менее 1/8″, 3 мм) до 10D.

Калькуляторы оптимальной глубины резания

Типичное (и ошибочное!) мнение, что чем больше глубина, тем больше вибраций будет в резе. Однако существуют оптимизированные глубины резания, которые создают минимальные вибрации.

Калькулятор оптимальной глубины резания

Приведенный ниже калькулятор показывает глубины резания (ap), которые вызывают наименьшие вибрации. (Почему читайте ниже)

Оптимальная фреза для заданной глубины

Калькулятор ниже показывает комбинации диаметров и углов подъема, которые дают наименьшие вибрации для заданной глубины. (Почему читайте ниже)

(Почему читайте ниже)

Уменьшение вибраций за счет оптимизации глубины резания

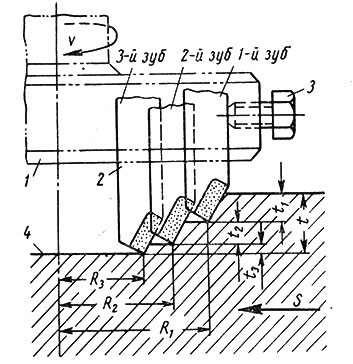

Сила резания при фрезеровании зависит от глубины резания, количества стружки, исходного материала, углов резания и общей длины контакта между режущие кромки концевой фрезы и разрезаемый материал. Все параметры остаются постоянными на протяжении всей операции, за исключением зацепления режущей кромки. Длина спирали, контактирующей с материалом, изменяется при вращении фрезы.

Таким образом, типичный график зависимости сил резания, действующих на цельную твердосплавную концевую фрезу, от времени (или угла поворота) показан здесь.

Однако определенные комбинации диаметров, количества канавок, углов подъема и глубины резания обеспечивают постоянную контактную длину, не зависящую от угла поворота, и, следовательно, постоянную силу.

Поскольку диаметр, угол подъема и число канавок фрезы изменить нельзя. Мы можем найти оптимальную глубину резания, при которой сила резания будет постоянной:

Вы можете использовать наш калькулятор выше, чтобы узнать эту глубину резания. Все кратные этой глубины также дадут постоянную силу.

Все кратные этой глубины также дадут постоянную силу.

Когда вы обрабатываете с постоянным усилием, вы получите меньше вибраций, лучшее качество поверхности и более длительный срок службы.

Вы также можете использовать эту теорию другим эффективным способом. Предположим, у вас есть задание на массовое производство и вы должны постоянно обрабатывать на определенной глубине. Если вы перевернете формулы, вы сможете найти определенные комбинации диаметра, количества канавок и углов подъема спирали, чтобы обеспечить постоянную силу и плавную обработку. В результате получатся нестандартные фигуры. Но, возможно, стоит спроектировать и купить специальный резак по этим параметрам для массового производства.

Вы можете воспользоваться нашим калькулятором выше, чтобы узнать оптимальную геометрию фрезы для требуемой глубины резания.

Радиальная глубина резания (ширина резания)

- Радиальная глубина резания также называется шагом и шириной резания.

- Обозначается ae или RDOC .

{2}}} \)

{2}}} \)Влияние глубины резания на обработку

Если мы понимаем каждый эффект, мы можем принимать обоснованные решения об изменениях в радиальной или осевой глубине резания до решать проблему, у нас есть под рукой. Предполагая, что скорость резания, скорость шпинделя, диаметр фрезы и подача постоянны, давайте посмотрим, на что влияют изменения в AE и AP.

Производительность :

Производительность процесса обработки измеряется скоростью съема металла (MRR). 9{3}}{min}] = W\,\times\,F_n\,\times\,V_c\,\times\,12

\)Используйте наш калькулятор MRR, чтобы рассчитать его и узнать больше об этом важном property

Из формулы видно две вещи:

- По мере увеличения как AP, так и AE мы повышаем производительность.

- Оба направления глубины имеют одинаковый эффект. Таким образом, процесс с AE=0,5″ и AP=0,75″ даст тот же результат, что и процесс с AE=0,75″ и AP=0,5″.

В идеальном мире мы бы значительно увеличили AP и AE, чтобы добиться высокой производительности. К сожалению, в реальной жизни это не так, так как нам придется учитывать еще много параметров.

Нагрузка на стружку :

Используйте наш Калькулятор нагрузки на стружку, чтобы рассчитать ее и узнать больше об этом важном свойстве. AP не влияет на загрузку чипа. но AE делает это в соответствии с коэффициентом утончения чипа. Таким образом, мы можем сохранить ту же производительность и снизить нагрузку на чип, «играя» с пропорцией между AP и AE.

- Процесс с AE=0,5″ и AP=0,75″ даст такую же производительность, что и процесс с AE=0,75″ и AP=0,5″, но последний будет иметь меньшую нагрузку на стружку в зависимости от коэффициента утончения стружки.

Потребляемая мощность при обработке :

Потребляемая мощность в процессе фрезерования рассчитывается как скорость съема металла (MRR), умноженная на удельную силу резания (KC).

\(

\большой P[л.с.] = \БОЛЬШОЙ \frac{MRR\,\times\,KC}{400}

\)\(

\большой P[кВт] = \БОЛЬШОЙ \frac{MRR\, \times\,KC}{60,000}

\)Используйте наш Калькулятор мощности обработки, чтобы рассчитать его и узнать больше об этом важном свойстве

Выше мы видели, что MRR зависит от AP и AE в той же пропорции. Однако вторым параметром в формуле является удельная сила резания (КС). Это зависит главным образом от материала заготовки, а также от толщины стружки и радиальной глубины. При том же MRR уменьшение AE (и увеличение AP) приведет к снижению энергопотребления. Например:

- Процесс с AE=0,5″ и AP=0,75″ даст такую же производительность, что и процесс с AE=0,75″ и AP=0,5″, но последний потребует меньшего энергопотребления станка с ЧПУ.

Изгибающее усилие :

Как AP, так и AE увеличивают изгибающее усилие, когда они больше. Однако осевая глубина резания гораздо важнее .

.jpg.f296d0158be37256ddd58806fdaade82.jpg) Поэтому, если вы столкнулись с проблемами, связанными с изгибами, такими как вибрация или неровные стены, вам следует уменьшить AP, прежде чем прикасаться к AE.

Поэтому, если вы столкнулись с проблемами, связанными с изгибами, такими как вибрация или неровные стены, вам следует уменьшить AP, прежде чем прикасаться к AE.Отвод тепла :

Как видно на рисунке, каждая режущая кромка поглощает тепло при контакте с материалом и охлаждается при контакте с воздухом. Процент «воздушного времени» зависит от радиальной глубины резания. Следовательно, вы можете уменьшить АЭ, если у вас быстрый износ, связанный с перегревом. Осевая глубина не имеет прямого влияния на отвод тепла.

« Назад к Глоссарию Указатель

Глубина резания при обработке: что является оптимальным?

Механическая обработка — это процесс удаления материала для вырезания желаемой формы из исходного материала.

Хотя на процесс обработки влияют различные факторы, глубина резания является важным фактором, влияющим на другие параметры обработки, такие как количество стружки, скорость и подача.

Оптимизация глубины резания может быть сложной задачей, и многие операторы полагаются на предположения, основанные на их опыте.

Однако, чтобы установить оптимальную глубину резания для вашей операции обработки, важно понимать, что такое глубина резания на самом деле и как она влияет на ваш процесс.

В этой статье содержится подробное руководство по глубине резания в процессе механической обработки.

Что в этой статье?

- Что такое глубина резания?

- Оптимальная глубина резания и переход при фрезеровании

- Факторы, на которые влияет глубина резания

- Расчет MRR

- Часто задаваемые вопросы (FAQ)

MellowPine поддерживается читателями. Когда вы покупаете по ссылкам на моем сайте, я могу получать партнерскую комиссию без дополнительной оплаты для вас.

Что такое глубина резания?

Глубина резания и шаг

Глубина резания — это параметр обработки, определяющий глубину, на которую режущий инструмент погружается в поверхность заготовки для удаления материала. Как правило, малая глубина резания рекомендуется для чистовой обработки, тогда как большая глубина резания рекомендуется для черновой обработки.

Оптимальная глубина резания для процесса обработки зависит от различных факторов, таких как тип материала, тип концевой фрезы, тип операции обработки и т. д.

Типичная концевая фреза снимает материал сбоку и вдоль торца.

Следовательно, существуют глубина и ширина резания, и эти параметры обычно известны как осевая глубина резания (ADOC) и радиальная глубина резания (RDOC) соответственно.

При фрезеровании осевая глубина резания определяет высоту снимаемой стружки, тогда как радиальная глубина резания определяет толщину стружки.

Следует отметить, что радиальная глубина резания также известна как шаг, ширина резания или оптимальная нагрузка и обычно измеряется в процентах от диаметра инструмента.

Глубина резания в процессе обработки определяет количество удаляемого материала, и чем больше объем удаляемого материала, тем больше будет сила резания.

В результате выполнение глубокого резания может привести к интенсивному износу инструмента и, в конечном итоге, к поломке концевой фрезы.

Принимая во внимание, что поддержание очень малой глубины резания может привести к тому, что высокоскоростной вращающийся инструмент заденет поверхность заготовки без удаления значительного количества материала.

Эта чистка инструмента приводит к выделению высокой температуры трения, что в конечном итоге приводит к упрочнению металла и увеличивает износ инструмента.

Поэтому важно поддерживать оптимальную глубину резания, которая удаляет необходимый материал с минимальным износом инструмента.

Хотя большинство станков с ЧПУ полагаются на догадки и опыт, важно понимать научный способ определения оптимальной глубины резания и шага.

Оптимальная глубина резания и переход при фрезеровании

Фрезерование — это процесс механической обработки, при котором высокоскоростной режущий инструмент погружается в заготовку и удаляет материал.

Существует два типа процессов фрезерования: периферийное фрезерование и прорезание пазов.

Периферийное фрезерование и прорезание пазов

Периферийное фрезерование выполняется вдоль кромки заготовки и, следовательно, дает возможность контролировать как глубину резания, так и шаг процесса.

Согласно традиционной методике догадок, малая глубина резания и около 100% шага должны обеспечивать наилучшую скорость съема материала (MRR) для чернового резания.

Однако практическая реализация подтверждает, что большая глубина резания с шагом около 30 % и высокой скоростью подачи улучшает общую скорость съема материала при одновременном снижении износа инструмента. Этот метод известен как высокоскоростная обработка (HSM).

Кроме того, уменьшение шага облегчает удаление стружки, устраняя риск повторного срезания стружки.

Улучшает чистоту поверхности и увеличивает срок службы инструмента за счет уменьшения отклонения инструмента и образования стружки.

Кроме того, легкое удаление стружки также позволяет выполнять периферийное фрезерование мягких металлов без использования СОЖ для ЧПУ.

С другой стороны, фрезерование пазов — это процесс, при котором режущий инструмент погружается в поверхность заготовки и удаляет желаемый материал.

В отличие от периферийного фрезерования, здесь весь диаметр режущего инструмента используется для удаления материала, что увеличивает общую силу резания, воздействующую на материал.

Повышенная сила резания приводит к отклонению инструмента, что снижает качество обработки и ускоряет износ инструмента.

Поэтому рекомендуется использовать укороченные концевые фрезы, чтобы уменьшить вылет инструмента и, таким образом, исключить возможность отклонения инструмента.

Кроме того, использование концевых фрез с угловым радиусом (вместо квадратных концевых фрез) снижает нагрузку на канавки режущего инструмента и увеличивает срок службы инструмента.

Однако использование концевой фрезы с угловым радиусом приведет к небольшому искривлению углов разреза и, следовательно, не может использоваться там, где требуются идеально квадратные профили.

Параметры обработки, на которые влияет глубина резания

Осевая глубина резания (ADOC) и радиальная глубина резания (RDOC) напрямую влияют на различные параметры обработки, такие как подача, скорость, количество стружки, износ инструмента и т. д.

Скорость съема материала (MRR)

Глубина резания и шаг захода напрямую влияют на скорость съема материала в процессе.

Полное погружение инструмента в поверхность заготовки может привести к максимальному съему материала, в то время как при неглубоких резах снимается меньше материала.

Однако скорость съема материала также зависит от скорости подачи процесса, и увеличение глубины резания снижает скорость подачи.

Поэтому важно установить оптимальную глубину резания, обеспечивающую адекватную скорость подачи для обеспечения максимальной скорости съема материала с желаемой чистотой поверхности.

Нагрузка на стружку

Нагрузка на стружку

Нагрузка на стружку может быть определена как толщина стружки, удаляемой каждой канавкой во время операции резания.

Глубина резания напрямую влияет на стружкодробление, и с увеличением глубины резания увеличивается нагрузка на режущий инструмент, поэтому оптимальное значение стружкодробления уменьшается.

Каждый производитель инструмента предоставляет руководство по стружкообразованию для инструмента, в котором указаны значения оптимального стружкообразования для процесса обработки, при котором глубина резания равна диаметру режущего инструмента.

Однако увеличение глубины резания до значения, в два раза превышающего диаметр инструмента, приводит к снижению оптимальной стружки примерно на 25 % для этого процесса.

Рекомендуется использовать калькулятор загрузки стружки, чтобы определить фактическую загрузку стружки для вашей установки и сравнить ее с оптимальным значением, указанным производителем.

Скорости и подачи

Скорость вращения шпинделя и подача

Хотя глубина резания не играет активной роли в определении оптимальных скоростей и подач, она влияет на удаление стружки во время обработки, что в конечном итоге влияет на скорости и подачи процесса .

Увеличение RDOC и ADOC увеличивает размер чипа, тем самым уменьшая зазор чипа во время процесса.

Такой плохой зазор может привести к скоплению стружки в профиле реза, что приведет к снижению оптимальной скорости и подачи, чтобы обеспечить достаточное время для удаления стружки.

Как правило, рекомендуется использовать СОЖ для легкого удаления стружки при выполнении глубоких резов на высоких скоростях и конфигурациях подачи.

Отклонение инструмента

Увеличение осевой и радиальной глубины резания приводит к увеличению общей силы резания.

Высокая сила противодействует поступательному движению режущего инструмента, тем самым отклоняя его по всей длине.

Это отклонение приводит к плохой точности размеров реза и снижает срок службы инструмента.

Мощность шпинделя

Поскольку увеличение глубины резания увеличивает потребность в большей силе резания, требуется мощный шпиндель, чтобы обеспечить необходимое усилие и преодолеть сопротивление для успешного удаления материала.

Как правило, настольные фрезерные станки с ЧПУ имеют относительно менее мощный шпиндель, поэтому в процессе обработки рекомендуется поддерживать малую глубину резания.

В то время как фрезерные станки с ЧПУ, с другой стороны, сравнительно более мощные и могут выдерживать большие усилия резания.

Тепловыделение

Режущее действие инструмента на заготовку приводит к сильному трению тепла.

Однако стружка, образующаяся в процессе резания, помогает отводить это тепло от зоны резания, тем самым предотвращая повреждение режущего инструмента и заготовки.

Небольшая глубина резания уменьшает толщину стружки и, в конечном счете, снижает ее способность отводить тепло от зоны резания.

Поэтому рекомендуется поддерживать оптимальную глубину резания для обеспечения надлежащего рассеивания тепла.

Износ инструмента

Все рассмотренные выше факторы в конечном счете влияют на срок службы инструмента. Установка оптимальной глубины резания, удовлетворяющей всем вышеперечисленным условиям, приведет к увеличению срока службы инструмента.

При периферийном фрезеровании увеличение осевой глубины резания распределяет силу резания по большей длине канавок и, следовательно, снижает общий износ инструмента.

Поэтому рекомендуется использовать канавки по всей длине в процессе резания, чтобы увеличить срок службы инструмента.

Расчет MRR

Скорость съема материала (MRR) определяет скорость, с которой выполняется операция резания, и чем больше MRR, тем меньше время цикла.

Хотя MRR можно рассчитать как фактор осевой глубины резания, радиальной глубины резания и скорости подачи, существуют различные другие факторы, которые определяют способность станка с ЧПУ удалять материал.

Мощный фрезерный станок с ЧПУ, способный фрезеровать алюминий, может обеспечить большую скорость подачи для обработки более мягких материалов, таких как дерево, что способствует более быстрому MRR.

На основе оптимальной скорости подачи и глубины резания MRR можно рассчитать следующим образом:

Скорость съема материала (MRR) = Осевая глубина резания (дюймы) x Радиальная глубина резания (дюймы) x Скорость подачи (дюйм/мин)

Часто задаваемые вопросы (FAQ)

Какой режущий инструмент лучше всего подходит для глубоких пропилов?

Для глубоких пропилов рекомендуется концевая фреза из твердого сплава. Он обеспечивает прочность и жесткость для создания больших сил резания, необходимых для выполнения глубоких пропилов, без повреждения режущего инструмента.