Глубина резания при фрезеровании: Выбор режима резания на фрезерных станках с ЧПУ

Содержание

Особенности режимов резания, формулы скорости и глубины резания

Одной из операций, сопровождающих изготовление деталей на токарных станках, является фрезерование. Важное значение в этом процессе имеют такие параметры, как глубина и скорость резания. Необходимые значения ищутся с помощью формул и подбираемых под каждую деталь или изделие режимов. Далее, подробно разберем, что представляют собой режимы резания при фрезеровании.

- Этапы обработки

- Глубина резания

- Скорость резания

- Правила черновой обработки

- Контроль размеров

Этапы обработки

Детали изготавливаются из прутков, имеющих разное сечение и форму: квадратные, шестигранные, круглые и другие. Если необходимо снять слой материала, который превышает по объему саму деталь, то стараются использовать заготовки в виде отливок или поковок.

Обработка деталей на станках производится в несколько этапов:

- Первой стадией является черновая обдирка будущей детали;

- Снимается значительный по объему слой материала;

- Далее, следует сделать чистовую обработку материала.

Важный момент при обработке деталей: в зависимости от того, насколько высокая точность требуется для изготовления детали, черновую обработку можно произвести на очень мощном и не самом точном станке, а вот уже чистовую обдирку можно делать на прецизионном станке, хоть и менее мощном.

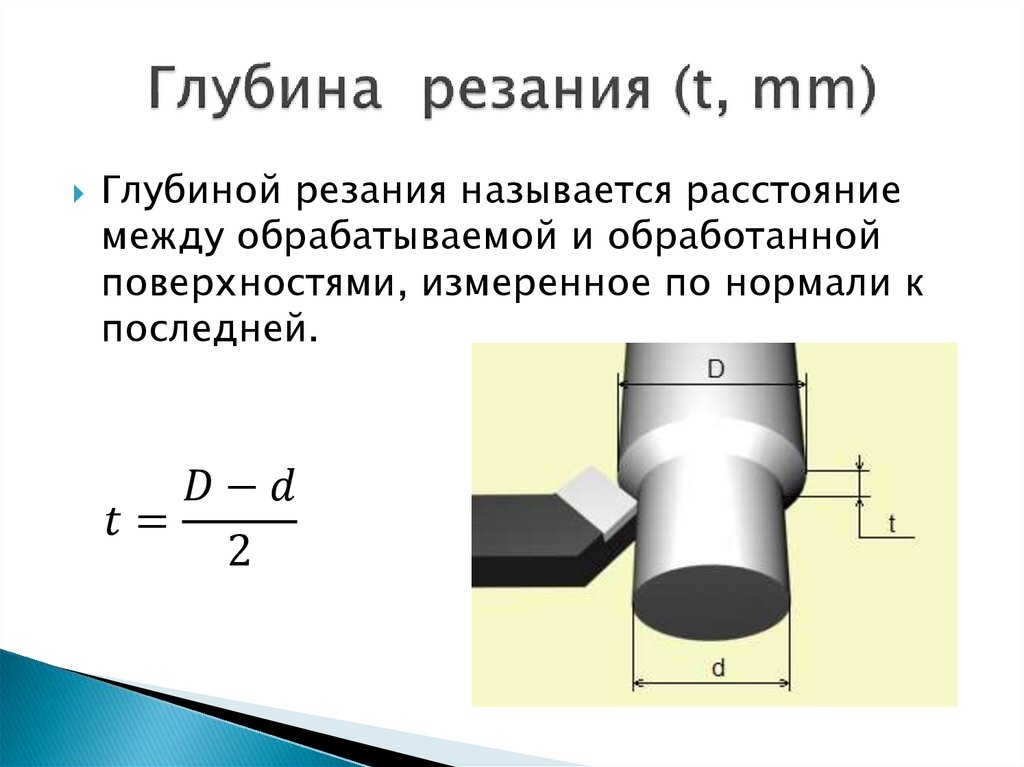

Глубина резания

При черновой обдирке материалов производят снятие значительного объема с поверхности заготовки. Толщина снимаемого слоя при обработке цилиндрических поверхностей есть глубина резания. Вычислить же ее можно по формуле вида t=(D-d)/2. Когда идет подрезание торцевых поверхностей, то значение глубины резания такая же, как и толщина материала, снимаемого с поверхности заготовки.

При этом глубина отрезки мало влияет на скорость. Выбирается она в соответствии с износостойкостью резца, мощностью резцового механизма и при условии отсутствия паразитных вибраций. Если же они возникают, то следует уменьшить скорость подачи режущего инструмента до полного успокоения конструкции.

Скорость резания

Черновая обдирка заготовки предполагает вычисление скорости отрезки. Для этого применяют формулу скорости резания: Vc=(pi*Dm*n)/1000. В этой формуле следующие обозначения:

- Vc — скорость отрезки, измеряется как метры в минуту;

- Pi — постоянная, равняется 3,14;

- Dm — максимальный диаметр заготовки, рассчитываемый в миллиметрах;

- n — число оборотов шпинделя в оборотах за одну минуту.

В этой формуле является очевидным, что с ростом диаметра заготовки растет и скорость резания при условии постоянного числа оборотов шпинделя. При токарной обработке также важно учитывать твердость материала обработки и самого резца. Пример: имеется углеродистая сталь с твердостью порядка 200 H. B. Резцы твердого сплава требуют скорости резания 200 метров в минуту.

Согласно формуле для оборотов шпинделя n=(1000*Vc)/pi*Dm, при заготовке в 40 миллиметров и скорости отрезания порядка 100 метров в минуту число оборотов должно составлять 790 оборотов в минуту. В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

В реальных же условиях данный показатель равняется 700 оборотам. Если же заготовка обладает диаметром в два раза больше, то число оборотов уменьшается до 160 в минуту.

Правила черновой обработки

Как и любая технологическая операция, черновая обработка материалов требует соблюдения определенных правил. Перечислим основные правила чернового точения:

- При выборе глубины резания следует помнить, что ее значение не превышает 2/3 ширины режущей кромки;

- Черновая обдирка производится в несколько этапов;

- Обдирочным должен быть проходной резец;

- Первый проход по длине должен составлять размер поверхности детали без учета одного миллиметра;

- Как только произвели обдирку проходным резцом, необходимо с помощью подрезного резца поработать с торцом.

Соблюдая эти несложные правила, вы сможете произвести качественную первую обработку деталей и быть уверенными в качестве производства.

Контроль размеров

Токарная обработка сопровождается контролем линейных и диаметральных размеров детали. При обоих видах обработки чаще всего используют штангенциркуль. Также для диаметральных размеров при чистовой обработке необходимо воспользоваться микрометром и мерными скобами. В зависимости от того, насколько сложное производство, могут применяться и другие инструменты, уровни, специальные линейки, динамометры и другие. Производить контроль размеров необходимо несколько раз, чтобы определить отклонения и на этом основании решить вопрос о дальнейшей судьбе изделия.

Обработка детали является очень важным моментом в производстве изделия. Данная операция должна производиться со всей тщательностью и согласно нормам. При черновой и чистовой обработке важно учитывать формулы для скорости и глубины резания. Это позволит изготовить качественную и надежную деталь, которая обработана по всем правилам и нормам.

принципы и расчеты — РИНКОМ

Глубина фрезерования: принципы и расчеты — РИНКОМ

Главная

Статьи

Глубина фрезерования: принципы и расчеты

Глубина фрезерования: принципы и расчеты

25 ноября 2022

Гирин Кирилл

Глубина фрезерования – рабочий параметр, определяющий степень погружения фрезы в рамках одного прохода. Показатель отображает глубину срезаемого слоя, используется при расчете технологических операций по обработке заготовок.

Показатель отображает глубину срезаемого слоя, используется при расчете технологических операций по обработке заготовок.

Слой металла, удаляемый инструментом, называется припуском на обработку. Он назначается исходя из параметров заготовки и требований к конечному продукту. Установка глубины фрезерования осуществляется с учетом припуска и параметров имеющегося оборудования.

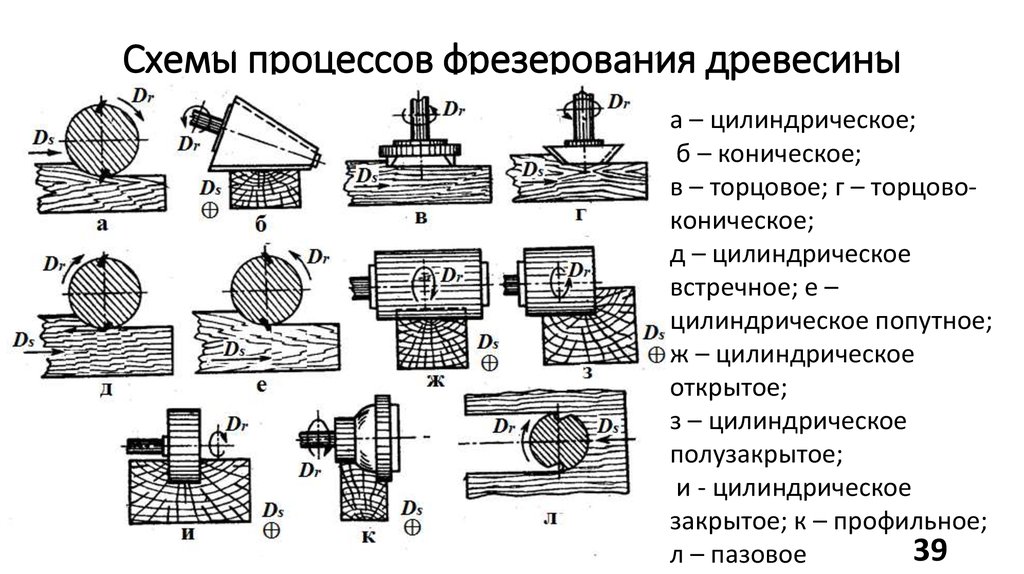

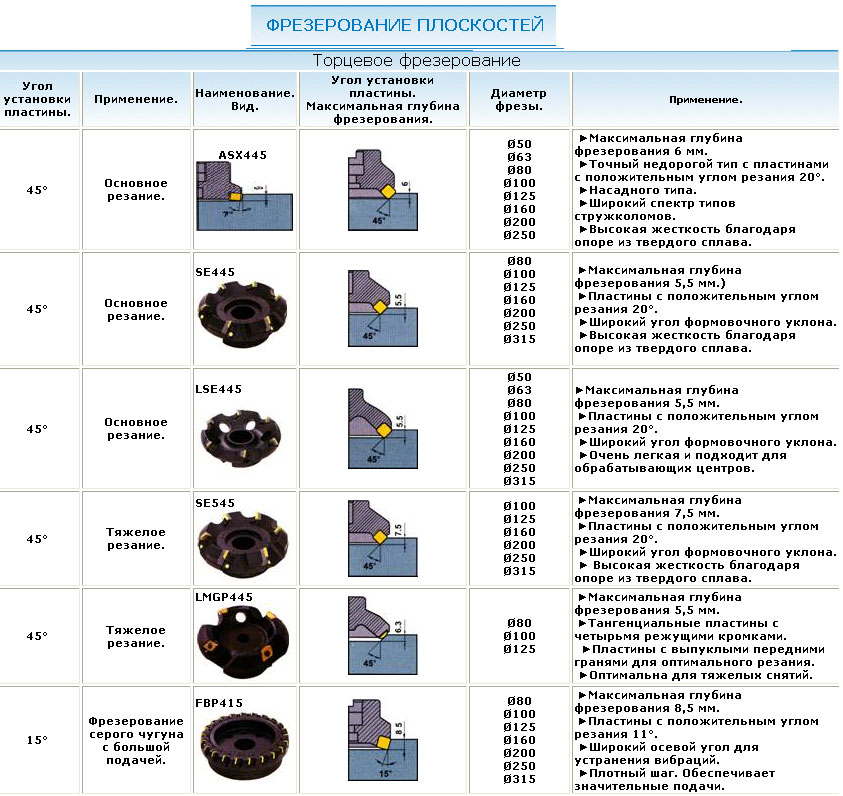

Глубина резания при фрезеровании обозначается буквой t, ширина – b. Для каждого типа фрез предусмотрены соответствующие схемы обработки деталей.

|

Тип фрезы |

Схематическое изображение |

|

Цилиндрические фрезы |

|

|

Торцевые фрезы |

|

|

Дисковые фрезы |

|

|

Прорезные фрезы |

|

|

Концевые фрезы |

|

|

Угловые фрезы |

|

|

Фасонные фрезы с выгнутым профилем |

|

|

Фасонные фрезы с вогнутым профилем |

|

Расчет глубины фрезерования осуществляется для каждого типа фрезы. Существуют методики определения максимального диаметра резания, формулы для торцевого фрезерования и фрезерования уступов.

Существуют методики определения максимального диаметра резания, формулы для торцевого фрезерования и фрезерования уступов.

|

Схематическое изображение |

Формула |

Расчетная величина (целевая процедура) |

|

| ||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Торцевое фрезерование | |

|

|

Фрезерование уступов | |

|

| ||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Торцевое фрезерование | |

|

|

Фрезерование уступов | |

|

| ||

|

|

|

Максимальный диаметр резания с учетом заданной глубины |

|

|

Подача на зуб | |

|

|

Фрезерование уступов | |

При определении глубины и ширины фрезерования учитываются не только типы фрез, но и параметры обработки заготовки.

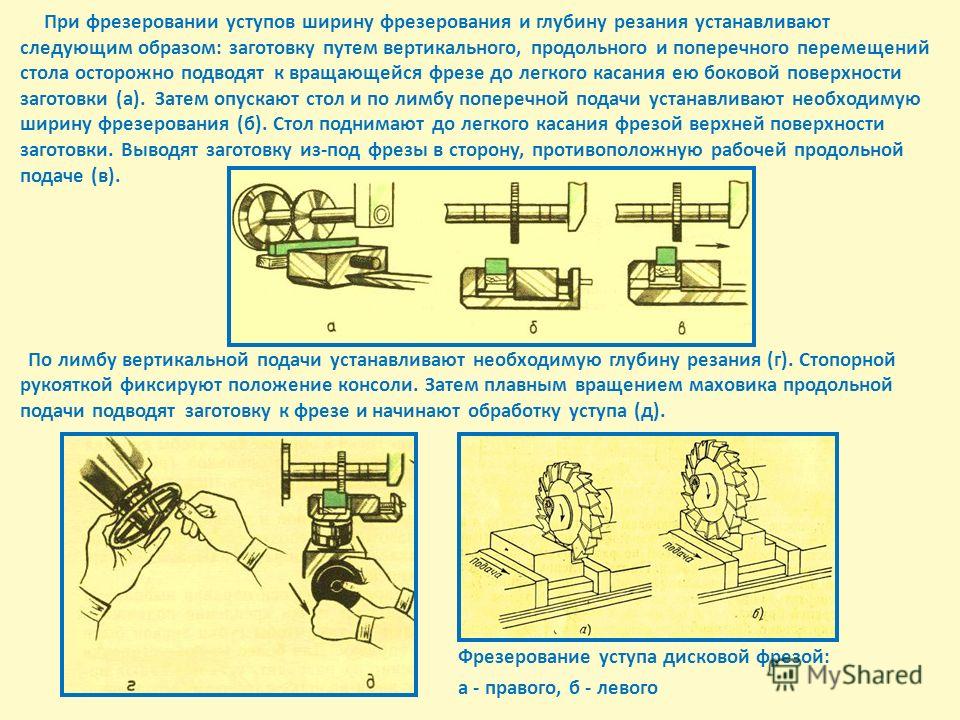

- Линейное врезание. Радиальное и осевое перемещение фрезы, выполняемое в рамках одной операции.

- Круговая интерполяция. Круговое перемещение инструмента при неизменной координате Z.

- Круговое фрезерование с угловым врезанием. Круговое перемещение инструмента, сопровождающееся врезанием.

- Фрезерование в плоскости. Линейные фрезерные операции с привязкой к неизменной Z-координате.

- Точечный контакт. Неглубокая обработка радиального типа. Процедура предполагает использование скругленных пластин либо инструмента со сферическим концом. Рез смещается в центральную часть заготовки.

- Профильное фрезерование. Изготовление деталей сложной геометрии, содержащих выступы и плавные переходы. Действие связано с использованием пластин сферического типа.

При изготовлении особых компонентов применяется несколько способов фрезерования.

Получить дополнительную информацию о максимальной глубине фрезерования и смежных параметрах помогут наши статьи: «Фрезерование уступов и пазов» и «Фрезерование концевыми фрезами».

ВАЖНО. При регулировке глубины фрезерования уделяется внимание типу обработки. В рамках черновых операций допускается увеличение параметра с целью удаления максимального количества материала за один проход.

Нужно ли наряду с глубиной реза определять диаметр фрезы?

Корректное определение диаметра фрезы – залог продуктивного выполнения работ. Специалисты рекомендуют руководствоваться следующим правилом: соотношение фреза-деталь в части ширины реза должно составлять 3:2.

Чем опасен неверный расчет глубины фрезерования?

Выполнение технологических операций с неверными параметрами глубины фрезерования приводит к перегреву фрезы и ее преждевременному износу. Кроме того, снижается качество обработки и увеличивается риск повреждения детали.

Расчет глубины реза идентичен для фрез от любого производителя?

Да. Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Все фрезы изготавливаются с соблюдением действующих отраслевых нормативов. Это касается инструментов, выпущенных отечественными, западными и восточными компаниями.

Как провести проверку по завершении процедур?

Измерить глубину резания при фрезеровании паза, выступов и прочих элементов позволяет штангенциркуль или иной поверенный инструмент. Операция выполняется в штатном режиме, проводится в рамках обязательных процедур, предусмотренных для ОТК.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

14 декабря 2022

Ширина фрезерования

4 октября 2022

Фрезерование уступов и пазов

16 февраля 2022

Фрезы со сменными пластинами

8 февраля 2022

Износ и стойкость фрез

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Погружаясь в глубину резания — в лупе

Ниже приведен лишь один из нескольких постов в блоге, относящихся к высокоэффективному фрезерованию. Чтобы получить полное представление об этом популярном методе обработки, просмотрите любой из дополнительных постов HEM ниже!

Введение в высокоэффективное фрезерование I Высокоскоростная обработка по сравнению с HEM I Как бороться с истончением стружки I Как избежать 4 основных типов износа инструмента I Введение в трохоидальное фрезерование

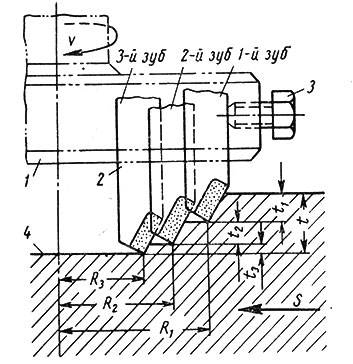

Каждая операция механической обработки влечет за собой радиальную и осевую глубину резания стратегия. Радиальная глубина резания (RDOC), расстояние, на которое инструмент входит в заготовку; и Осевая глубина резания (ADOC), расстояние, на которое инструмент входит в зацепление с заготовкой вдоль ее центральной линии, являются основой механической обработки. Обработка на соответствующую глубину — будь то прорезка пазов или периферийное фрезерование (профилирование, черновая и чистовая обработка) — жизненно важна для успешной обработки (рис. 1).

Обработка на соответствующую глубину — будь то прорезка пазов или периферийное фрезерование (профилирование, черновая и чистовая обработка) — жизненно важна для успешной обработки (рис. 1).

Ниже вы познакомитесь с традиционными методами периферийного фрезерования и обработки пазов. Кроме того, будут объяснены стратегии высокоэффективного фрезерования (HEM) и соответствующая глубина резания для этого метода.

Краткие определения:

Радиальная глубина резания (RDOC): Расстояние, на которое инструмент входит в заготовку. Также называется шагом, шириной выреза или XY.

Осевая глубина резания (ADOC): Расстояние, на которое инструмент входит в зацепление с заготовкой вдоль ее центральной линии. Также называется Stepdown или Cut Depth.

Периферийное фрезерование: Применение, в котором только часть диаметра фрезы инструмента входит в зацепление с деталью.

Долбление: Применение, при котором весь диаметр фрезы взаимодействует с деталью.

Высокоэффективное фрезерование (HEM): Новая стратегия обработки, в которой легкий RDOC и тяжелый ADOC сочетаются с увеличенными скоростями подачи для достижения более высоких скоростей съема материала и снижения износа инструмента.

Стили периферийного фрезерования и соответствующий RDOC

Степень радиального контакта инструмента с заготовкой во время периферийного фрезерования зависит от выполняемой операции (рис. 2). При чистовой обработке со стены снимается меньшее количество материала, что соответствует примерно 3-5% диаметра фрезы за радиальный проход. При тяжелой черновой обработке 30-50% диаметра фрезы инструмента входит в зацепление с деталью. Хотя тяжелая черновая обработка требует более высокого RDOC, чем чистовая обработка, ADOC чаще всего меньше, чем при чистовой обработке, из-за нагрузки на инструмент.

Типы прорезей и соответствующее зацепление ADOC

Величина, на которую инструмент взаимодействует с деталью в осевом направлении во время операции прорезания пазов, должна соответствовать используемому инструменту (рис. 3). Неправильный подход может привести к отклонению и повреждению инструмента, а также к ухудшению качества детали.

3). Неправильный подход может привести к отклонению и повреждению инструмента, а также к ухудшению качества детали.

Концевые фрезы поставляются с различной длиной режущей кромки, а также с многочисленными вариантами досягаемости. Выбор инструмента, который позволяет завершить проект с наименьшим отклонением и максимальной производительностью, имеет решающее значение. Поскольку ADOC, необходимый для прорезания канавки, может быть ниже, короткая длина резания часто является самым прочным и наиболее подходящим выбором инструмента. По мере увеличения глубины канавки становится необходимой более длинная резка, но там, где это допустимо, следует использовать инструмент с досягаемостью.

Стратегия глубины резания для высокоэффективного фрезерования (HEM)

Сочетание легкого RDOC и тяжелого ADOC с высокопроизводительными траекториями — это стратегия обработки, известная как High Efficiency Milling или HEM. При таком способе обработки скорость подачи может быть увеличена, а резы остаются однородными, чтобы равномерно распределять напряжения по режущей части инструмента, продлевая срок службы инструмента.

Традиционная стратегия

- Тяжелый RDOC

- Легкий ADOC

- Консервативная скорость корма

Новая стратегия — Высокая эффективность фрезерования (Hem)

- Light RDOC

- Heavy ADOC

- Повышенная скорость корма

Клика

HEM предполагает использование 7–30 % диаметра инструмента в радиальном направлении и до двух раз больше диаметра фрезы в осевом направлении в сочетании с повышенной скоростью подачи (рис. 4). С учетом утончения стружки такое сочетание рабочих параметров может привести к заметному увеличению скорости съема металла (MRR). Современное программное обеспечение CAM часто предлагает полное высокопроизводительное решение со встроенными функциями для траекторий HEM. Эти принципы также могут быть применены к трохоидальным траекториям для обработки пазов.

Harvey Performance Company

Команда инженеров Harvey Performance Company работает вместе, чтобы гарантировать, что каждая ваша задача обработки — от выбора инструмента и поддержки применения до разработки идеального специального инструмента для вашей следующей работы — будет решена с помощью продуманного комплексного решения.

Глубина резания (фрезерование) — Machining Doctor

« Вернуться к индексу глоссария

При фрезеровании глубина резания является двухмерной. Радиальная глубина резания (AE или RDOC) — это длина, на которую инструмент входит в зацепление с заготовкой перпендикулярно направлению ее оси, а Осевая глубина резания (AP или ADOC) — это длина в направлении ее оси. Оба они измеряются перпендикулярно направлению подачи стола.

Эти два параметра взаимосвязаны, и поиск наилучшего значения для каждого из них и соотношения между ними имеет решающее значение для достижения сбалансированного процесса фрезерования (производительность, безопасность процесса и срок службы инструмента)

Если мы понимаем каждый эффект, мы можем 9{3}}{min}] = W\,\times\,F_n\,\times\,V_c\,\times\,12

\)

Используйте наш калькулятор MRR для расчета и узнайте больше об этом важном property

Из формулы видно две вещи:

В идеальном мире мы бы значительно увеличили AP и AE, чтобы добиться высокой производительности. К сожалению, в реальной жизни это не так, так как нам придется учитывать еще много параметров.

К сожалению, в реальной жизни это не так, так как нам придется учитывать еще много параметров.

Используйте наш Калькулятор нагрузки на стружку, чтобы рассчитать его и узнать больше об этом важном свойстве

Мы не можем превысить определенную нагрузку на стружку для каждой геометрии без повреждения режущей кромки или снижения срока службы инструмента. AP не влияет на загрузку чипа. но AE делает это в соответствии с коэффициентом утончения чипа. Таким образом, мы можем сохранить ту же производительность и снизить нагрузку на чип, «играя» с пропорцией между AP и AE.

Потребляемая мощность при обработке :

Потребляемая мощность в процессе фрезерования рассчитывается как скорость съема металла (MRR), умноженная на удельную силу резания (KC).

\(

\большой P[л.с.] = \БОЛЬШОЙ \frac{MRR\,\times\,KC}{400}

\)

\(

\большой P[кВт] = \БОЛЬШОЙ \frac{MRR \,\times\,KC}{60,000}

\)

Используйте наш Калькулятор мощности обработки, чтобы рассчитать его и узнать больше об этом важном свойстве

Выше мы видели, что MRR зависит от AP и AE в той же пропорции. Однако вторым параметром в формуле является удельная сила резания (КС). Это зависит главным образом от материала заготовки, а также от толщины стружки и радиальной глубины. При том же MRR уменьшение AE (и увеличение AP) приведет к снижению энергопотребления. Например:

Однако вторым параметром в формуле является удельная сила резания (КС). Это зависит главным образом от материала заготовки, а также от толщины стружки и радиальной глубины. При том же MRR уменьшение AE (и увеличение AP) приведет к снижению энергопотребления. Например:

Изгибающее усилие :

Как AP, так и AE увеличивают изгибающее усилие, когда они больше. Однако осевая глубина резания гораздо важнее . Поэтому, если вы столкнулись с проблемами, связанными с изгибами, такими как вибрация или неровные стены, вам следует уменьшить AP, прежде чем прикасаться к AE.

Отвод тепла :

Как видно на рисунке, каждая режущая кромка поглощает тепло при контакте с материалом и охлаждается при контакте с воздухом. Процент «воздушного времени» зависит от радиальной глубины резания. Следовательно, вы можете уменьшить АЭ, если у вас быстрый износ, связанный с перегревом. Осевая глубина не имеет прямого влияния на отвод тепла.