Гомогенизирующий отжиг: 33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Содержание

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

33. Гомогенизационный отжиг, изменение структуры и свойств при гомогенизационном отжиге. Закалка с полиморфным превращением. Закалка без полиморфного превращения

Отжиг – операции нагрева и медленного охлаждения стали с целью выравнивания химического состава, получения равновесной структуры, снятия напряжений.

Применяют отжиг для получения равновесной структуры, поэтому при отжиге детали охлаждают медленно. Углеродистые стали – со скоростью 200 °C/ч, легированные стали – 30-100 °C/ч.

Диффузионный (гомогенизирующий) отжиг применяют для устранения ликвации (выравнивание химического состава). В его основе – диффузия. При этом выравнивается состав и растворяются избыточные карбиды. Такой отжиг проводят при высокой температуре с длительной выдержкой. Гомогенизирующему отжигу подвергают легированные стали. Это объясняется тем, что скорость диффузии углерода, растворенного в аустените по способу внедрения, на несколько порядков больше скорости диффузии легирующих элементов, которые растворяются в аустените по способу замещения. Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

Это объясняется тем, что скорость диффузии углерода, растворенного в аустените по способу внедрения, на несколько порядков больше скорости диффузии легирующих элементов, которые растворяются в аустените по способу замещения. Гомогенизация углеродистых сталей происходит практически в процессе их нагрева. Режим гомогенизирующего отжига: нагрев до температуры 1050–1200 °C, время выдержки составляет 8-10 ч. Температура гомогенизации должна быть достаточно высокой, но нельзя допускать пережога и оплавления зерен. При пережоге кислород воздуха соединяется с частицами металла, образуются окисные оболочки, разобщающие зерна. Пережог в металле устранить нельзя. Пережженный металл является окончательным браком. При диффузионном отжиге обычно получается крупное зерно, которое следует исправлять последующим полным отжигом.

Полный отжиг связан с фазовой перекристаллизацией и измельчением зерна. Сталь в равновесном состоянии содержит перлит и наиболее пластична. Назначение полного отжига – улучшение структуры стали для облегчения последующей обработки резанием, штамповкой или закалкой, получение мелкозернистой равновесной структуры в готовой детали.

Виды (способы) полного отжига: отжиг (обычный и изотермический) на пластинчатый перлит (включения цементита в виде пластинок) и отжиг на зернистый перлит (включения цементита в виде зерен).

При отжиге на пластинчатый перлит охлаждение заготовок производят вместе с печью, чаще всего при частичной подаче топлива, чтобы скорость охлаждения находилась в пределах 10–20 °C в час.

Отжигом достигается измельчение зерна. Крупнозернистая структура получается при затвердевании стали вследствие свободного роста зерен, в результате перегрева стали; такая структура вызывает понижение механических свойств деталей.

Закалка с полиморфным превращением. Закалка без полиморфного превращения

Закалка – термообработка, при которой сталь приобретает неравновесную структуру, что прежде всего выражается в повышении твердости стали. К закалке относят: термообработку на сорбит, тростит и мартенсит. Степень неравновесности продуктов закалки с увеличением скорости охлаждения повышается и возрастает от сорбита к мартенситу.

Преимуществом истинной закалки является возможность получения из мартенсита за счет последующего отпуска продуктов с комплексами свойств, которые другими видами термообработки получить невозможно.

Истинная закалка получила широкое применение как предварительная обработка перед отпуском.

Важна критическая скорость закалки. От нее зависит прокаливаемость стали, т. е. способность закаливаться на определенную глубину. Критическая скорость закалки зависит от стабильности аустенита, которая определяется количеством растворенных в нем углерода и легирующих элементов. Введением в сталь углерода и легирующих элементов повышается прокаливаемость, которую оценивают с помощью цилиндрических образцов по глубине залегания в них полумартенситного слоя. Полумартенситный слой стали содержащит 50 % М и 50 % Т.

Основные параметры при закалке – температура нагрева и скорость охлаждения. Температуру нагрева для сталей определяют по диаграммам состояния, скорость охлаждения – по диаграммам изотермического распада аустенита.

Время нагрева зависит от размеров детали и теплопроводности стали, определяют экспериментально.

Одной из целей легирования конструкционных сталей является уменьшение критической скорости закалки и получение сквозной прокаливаемости изготовленных из них деталей при закалке не только в воде, но и в более мягких охлаждающих средах. От резкости охлаждающей среды зависит уровень термических и фазовых напряжений и вероятность образования трещин в детали. В связи с изложенным при закалке предпочтительны мягкие закалочные среды. При закалке режущего инструмента из высокоуглеродистой стали с целью уменьшения внутренних напряжений применяют охлаждение в двух средах.

У высокоуглеродистых сталей и особенно у сталей с достаточно высоким содержанием легирующих элементов точка М, лежит ниже комнатной температуры, а зачастую и ниже 0 °C. В связи с этим при обычной закалке в них сохраняется много остаточного аустенита. Его наличие снижает твердость закаленной стали и ее теплопроводность, что для режущего инструмента является особенно нежелательным.

Со временем остаточный аустенит претерпевает фазовые превращения, приводящие к изменению размеров изделия. Это крайне недопустимо для мерительного инструмента (скобы, пробки).

Данный текст является ознакомительным фрагментом.

СТРУКТУРЫ ЯЗЫКА

СТРУКТУРЫ ЯЗЫКА

Формальным моделям синтаксических структур естественного языка уделяется значительное внимание в современной проблематике систем искусственного интеллекта и компьютерной лингвистики. Это связано с необходимостью создания действенных программ

4.8. Электронный отжиг кремниевых пластин

4.8. Электронный отжиг кремниевых пластин

Тем временем для установки электронного отжига было, наконец, выделено оборудование и соответствующее помещение. Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

Приходилось сомневаться в успехе: до планового срока окончания работы оставалось чуть больше трех месяцев (из

3. Диффузионные и бездиффузионные превращения

3. Диффузионные и бездиффузионные превращения

Под диффузией понимают перемещение атомов в кристаллическом теле на расстояния, превышающие средние межатомные расстояния данного металла. Если перемещения атомов не связаны с изменением концентрации в отдельных объемах,

3. Диаграмма изотермического превращения аустенита

3. Диаграмма изотермического превращения аустенита

На рис. 10 представлена диаграмма изотермического превращения аустенита стали, содержащей 0,8 % углерода.По оси ординат откладывается температура. По оси абсцисс – время.

Рис. 10. Диаграмма изотермического превращения

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

4. Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

Виды и разновидности термической обработки: отжиг, закалка, отпуск, нормализация

Термическую обработку металлов и сплавов, а также изделий из них применяют для того, чтобы вызвать необратимое изменение свойств вследствие необратимого изменения структуры.Термическая

5. Поверхностная закалка

5. Поверхностная закалка

Поверхностной называется такая закалка, при которой высокую твердость приобретает лишь часть поверхностного слоя стали или сплава. Она отличается от других способов закалки методом нагрева.При такой обработке до температуры закалки нагревают

ПРЕВРАЩЕНИЯ САМОВАРА

ПРЕВРАЩЕНИЯ САМОВАРА

Для начала давайте поставим самовар.Было углей в самоваре полно, а вскипел самовар — и на дне одна зола. Где угли?Как где? Сгорели. С кислородом соединились. Обернулись летучим газом и улетели в трубу. Это каждый знает. А кто не поверит, те могут газ

А кто не поверит, те могут газ

6. Закалка и выносливость

6. Закалка и выносливость

Напряженно и ответственно боевое дежурство у экранов радиолокаторов, пультов пуска и контроля ракетных систем. Проходит час… другой… Но все так же уверенны движения рук номеров боевых расчетов. У них по-прежнему бодрый и свежий вид. Раздаются

4.6. Снятие бляшки, отжиг и отбеливание

4.6. Снятие бляшки, отжиг и отбеливание

Подогрейте пластину паяльной лампой или электрорефлектором и снимите со смоляной подложки. Затем отожгите металл – он станет вновь пластичным, но на нем останется окалина, которую нужно снять отбеливанием. Как это делается, вы уже

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа.

Системы с полиморфизмом компонентов и эвтектоидным превращением

Системы с полиморфизмом компонентов и эвтектоидным превращением

22. Система с неограниченной растворимостью в жидком и твердом состояниях; системы эвтектического, перитектического и монотектического типа. Системы с полиморфизмом компонентов и эвтектоидным превращением

Полная взаимная растворимость в твердом состоянии возможна

32. Отжиг 1-го рода. Неравновесная кристаллизация

32. Отжиг 1-го рода. Неравновесная кристаллизация

Этот вид термической обработки возможен для любых металлов и сплавов. Его проведение не обусловлено фазовыми превращениями в твердом состоянии. Нагрев при отжиге 1 рода, повышая подвижность атомов, частично или полностью

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

34. Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

Изменение микроструктуры и механических свойств металлов при нагреве после горячей и холодной обработки давлением

Обработка металлов давлением основана на их способности в определенных условиях пластически деформироваться в результате воздействия на

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

35. Возврат, первичная и собирательная рекристаллизация. Рекристаллизационный отжиг

Около 10–15 % всей энергии, затраченной на пластическую деформацию, поглощается металлом и накапливается в нем в виде повышенной потенциальной энергии смещенных атомов, напряжений.

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

36. Отжиг II-го рода. Отжиг и нормализация сталей; режимы и назначение отжига и нормализации

Отжигом называют нагревание и медленное охлаждение стали. Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

Отжиг второго рода – изменение структуры сплава с целью получения равновесных структур; к отжигу второго рода относится

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

37. Отпуск сталей. Превращения в стали при отпуске, изменение микроструктуры и свойств

Отпуском называется операция нагрева закаленной стали для уменьшения остаточных напряжений и придания комплекса механических свойств, которые необходимы для долголетней

Гомогенизирующий отжиг | Термообработка металла

Отжиг металла

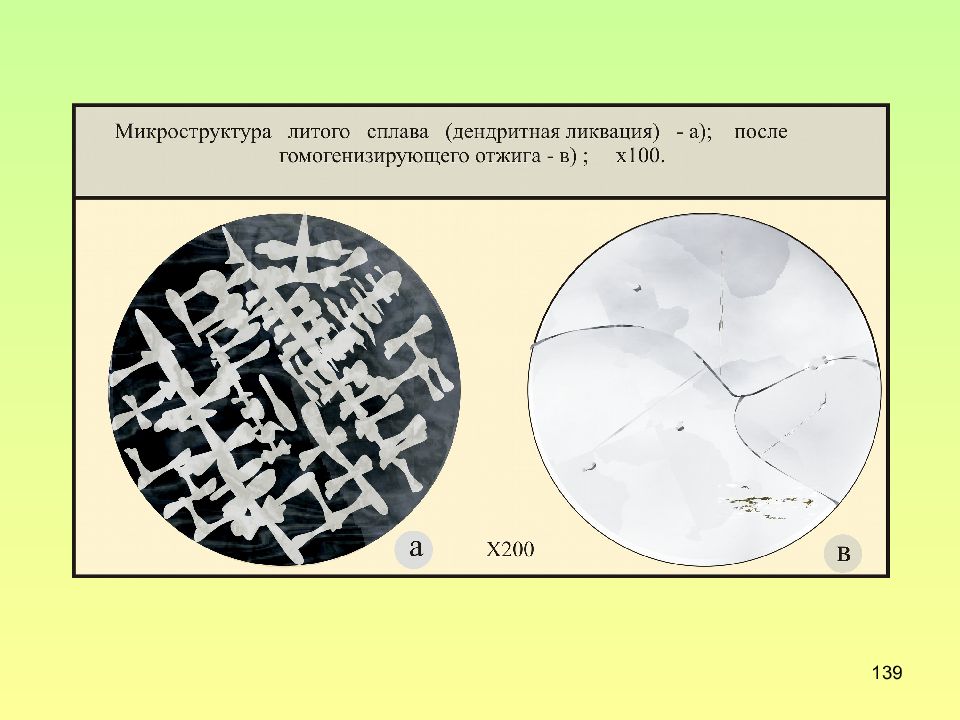

В результате первичной кристаллизации структура литых сплавов становится неоднородной, возникают различные ликвации.

В результате ликвации могут образовываться вторичные метастабильные фазы, эвтектики, грубые пограничные выделения. Наличие ликвации в сплавах приводит к понижению пластичности их, иногда и прочности, снижению технологической пластичности. Ликвационные участки при могут вытягиваться, образовывая строчечную структуру, вызывающую анизотропию свойств.

Ликвационные участки при могут вытягиваться, образовывая строчечную структуру, вызывающую анизотропию свойств.

Рис. 12.1. Влияние гомогенизирующего отжига на структуру стали: а — до отжига; б — после отжига

Коэффициент ликвации Mo, W, Сr, Со, Мn, Ni, V в железе; А1, Сr, W, Со, Сu, Fe, Мn в никеле составляет 1,5, а для сплавов на основе никеля с титаном, тантала с ниобием этот коэффициент составляет 2 — 2,5.

Для устранения указанных недостатков применяют гомогенизирующий . При этом отжиге протекают два процесса — растворение и диффузия. Поэтому гомогенизирующий отжиг иногда называют диффузионным. Гомогенизирующий отжиг производится при температурах, близких к линии солидус. При таких высоких температурах и достаточно длительных выдержках происходит постепенное выравнивание химического состава в сравнительно небольших объемах. Нестабильные фазы при отжиге могут исчезать.

Отжиг стальных слитков

Гомогенизирующий отжиг стальных слитков или литых деталей производится нагревом до температуры 1100 — 1200° С и последующей длительной выдержкой. Выравнивание химического состава проявляется в частичном исчезновении дендритной структуры, более равномерном распределении микротвердости. Гомогенизирующий может способствовать более благоприятному распределению неметаллических включений. В процессе нагрева включения могут быть частично переведены в раствор или скоагулированы, особенно если в сталь введены поверхностноактивные вещества, способствующие коагуляции второй фазы в тройном стыке зерен. В результате перераспределения неметаллических включений повышается пластичность и вязкость стали. вместо интеркристаллического становится внутрикристаллическим. Повышается деформируемость стали при , после прокатки становится менее выраженным строчечное расположение структурных составляющих (рис. 12.1).

Выравнивание химического состава проявляется в частичном исчезновении дендритной структуры, более равномерном распределении микротвердости. Гомогенизирующий может способствовать более благоприятному распределению неметаллических включений. В процессе нагрева включения могут быть частично переведены в раствор или скоагулированы, особенно если в сталь введены поверхностноактивные вещества, способствующие коагуляции второй фазы в тройном стыке зерен. В результате перераспределения неметаллических включений повышается пластичность и вязкость стали. вместо интеркристаллического становится внутрикристаллическим. Повышается деформируемость стали при , после прокатки становится менее выраженным строчечное расположение структурных составляющих (рис. 12.1).

Отжиг под обработку давлением

Гомогенизирующий можно совместить с нагревом под горячую (ковку, прокатку). Такое совмещение выгодно как в экономическом отношении, так и с точки зрения качества, поскольку при гомогенизирующем отжиге проката или поковок может возникать перегрев, обезуглероживание и пр. Однако гомогенизирующий отжиг проката и поковок дает лучшее выравнивание химического состава вследствие улучшения диффузионного обмена атомов за счет механического раздробления пограничных выделений при деформации.

Однако гомогенизирующий отжиг проката и поковок дает лучшее выравнивание химического состава вследствие улучшения диффузионного обмена атомов за счет механического раздробления пограничных выделений при деформации.

Гомогенизирующим отжигом нельзя добиться значительного улучшения свойств очень загрязненных сталей, так как включения тормозят развитие диффузионных процессов и сами по себе являются причиной понижения механических свойств.

Похожие материалы

Гиссерай Лексикон

ist Weltweit das umfangreichste Werk, das auf neuestem Technologiesstandard basiert und in English und Deutscher Sprache verfügbar ist!

В бессрочном онлайн-лексиконе вы найдете полный набор технических и промышленных технологий!

Может быть студентом или инженером, специалистом или практиком, профессором университета или инвестором.

Hier finden Sie был Siesuchen!

Gießereigruppe BIRN stellt ersten Nachhaltigkeitsbericht vor- Als eine der ersten in ihrer Branche hat die Gießereigruppe BIRN Group gerade ihren.

..

..ARL iSpark 8860 Einschluss Analysator — Der ARL iSpark 8860 Einschluss Analysator mit Spark-DAT analysiert mit unvergleichliche Geschwindigkeit …

Nemak baut Druckguss Gießerei in Wisconsin aus — In einem 15-monatigen Erweiterungsprojekt soll mehr Platz für Produktionsmaschinen, die Handhabung…

GM erneuert sein ICE-Engagement — Im Jahr 2022 erzielte GM mit fast 288.000 verkauften HD-Pickups eine Absatzsteigerung von 38 % gegenüber dem…

900 39

21.06.2023

Godfrey & Wing erweitert seine Kapazitäten und Fähigkeiten — Sechs Servicezentren in Nordamerika sind bereit, Vakuumimprägnierung für Guss- und andere.

..

..ASK Chemicals legt Nachhaltigkeitsstrategie und Ziele zur Verringerung der Umweltbelastung fest

FOSECO, die Gießereisparte von Vesuvius und ein Weltweit Führender Anbieter von Gießerei-Verbrauchsmaterialien, und MAGMA, ein Weltweit führender…

Mit Gießereichemikalien die Profitabilität verbessern — Effizienz entlang der Prozesskesse sichert Wettbewerbsvorsprung

Wer Kosten senken, die…

Tool-Temp-Geräte stärken Kernkompetenz der Sidrag AG — Tool-Temp AG sprach mit Eugen Vigini, Geschäftsführer, und mit Luis Gil, Gießereileiter, über.

..

..Foundry-Skills.com: Faszinierende Einblicke in die Welt des Gießens — Die digitale Lernplattform für Gießereitechnik erleichtert die Qualifikation von…

Komplettlösung aus einer Hand — Bearbeitungslinie für Elektromotoren Gehäusebauteile.

Aluminium-Druckgusswerk в Алабаме, завод — Die Samkee Corp. стоимостью 128 миллионов долларов Aluminium-Druckgusswerk, um Hyundai Motor и…

Вайтерлезен

Термическая обработка алюминия: гомогенизация | Специальная печь L&L

11 июня 2021 г.

Если вы владеете производственным предприятием, производящим алюминиевые детали, требующие термической обработки, важно, чтобы вы использовали правильную печь для работы. Чтобы узнать, какая печь лучше для вас, вам нужно знать точный тип термообработки, который потребуется вашим продуктам.

Чтобы узнать, какая печь лучше для вас, вам нужно знать точный тип термообработки, который потребуется вашим продуктам.

Наиболее распространенными видами термической обработки являются отжиг, естественное старение, искусственное старение, термообработка на твердый раствор и гомогенизация алюминия. Это руководство предназначено для того, чтобы научить вас всему, что вам нужно знать о последнем процессе: гомогенизации алюминия. Если вы хотите узнать больше об особенностях всех остальных процессов, ознакомьтесь с нашей статьей на виды термообработки алюминия .

Что такое гомогенизация алюминия?

Термин «гомогенизация» относится к процессу придания большей однородности или сходства, что, по сути, и происходит в процессе гомогенизации алюминия. Алюминиевая деталь нагревается до температуры, очень близкой к точке плавления — от 900 до 1000°F (от 480 до 540°C), а затем медленно охлаждается, в результате чего осаждающие элементы более равномерно распределяются по всему материалу. Это приводит к более работоспособной детали с более однородной внутренней структурой.

Это приводит к более работоспособной детали с более однородной внутренней структурой.

Гомогенизация фактически является формой отжига, известной как диффузионный или равномерный отжиг. Отжиг можно определить как любой процесс, при котором сплав или металл нагревают до определенной температуры в течение определенного периода времени, а затем медленно охлаждают для получения желаемого эффекта. Чаще всего цель отжига состоит в том, чтобы сделать его более подходящим для процесса механической обработки, но его также можно использовать для уменьшения внутренних напряжений, чтобы свести к минимуму вероятность растрескивания и деформации.

Важно отметить, что чистый алюминий не поддается термической обработке, поэтому процесс гомогенизации алюминия можно проводить только с алюминиевыми сплавами, в которых используется цинк, медь или смесь кремния и магния. Другие сплавы, такие как только марганец или магний, также не могут быть эффективно подвергнуты термообработке.

Процесс гомогенизации

Теперь, когда вы узнали, что собой представляет процесс гомогенизации алюминия, давайте подробнее рассмотрим, что именно требуется для этого процесса.

Процесс нагрева

Температура, необходимая для индукции гомогенизации, очень близка к температуре плавления алюминиевого сплава. Это может варьироваться в зависимости от других металлов в материале, но обычно не намного выше, чем 1200 ° F. Это означает, что металл обычно нагревается до температуры, близкой к 1000°F. Если температура слишком высока, может произойти пригорание, что приведет к деформированию детали и ее склонности к износу.

Время сохранения тепла при гомогенизации алюминия очень велико, обычно оно составляет от 10 до 15 часов в зависимости от толщины детали.

Процесс охлаждения

После завершения нагрева начинается процесс охлаждения. Это часто начинается с выдержки в охлаждающей среде, за которой следует период охлаждения. Скорость охлаждения может варьироваться в зависимости от элементов, присутствующих в сплаве. Также важно отметить, что закалку алюминиевых сплавов необходимо производить практически сразу после извлечения материала из печи, чтобы сохранить форму, достигнутую в процессе нагрева.

При первоначальном литье сплавов процесс приводит к неравномерному распределению алюминия и других легирующих элементов. После нагревательной части процесса гомогенизации атомы материала могут более равномерно перераспределиться по всему сплаву. Этот процесс завершается при медленном охлаждении материала.

Преимущества гомогенизации алюминия

В отличие от некоторых других процессов термообработки гомогенизация не увеличивает прочность или долговечность детали. Вместо этого его часто используют для облегчения дальнейшей работы или устранения недостатков.

Создание более пригодного для обработки материала

Все формы отжига выполняются частично для создания материала, более пригодного для механической обработки. Гомогенизированный алюминий более гибкий и с ним легче работать, что делает его гораздо более желательным материалом для производства любого продукта, который вам нужен.

Создание более однородного материала

При создании алюминиевых сплавов элементы распределяются по материалу неравномерно. Это означает, что некоторые области детали из алюминиевого сплава будут значительно тверже или мягче, чем другие области, что нежелательно для материалов, используемых при механической обработке. Гомогенизация алюминия помогает более равномерно перераспределить легирующие элементы по всей детали, в результате чего получается материал с постоянной прочностью.

Это означает, что некоторые области детали из алюминиевого сплава будут значительно тверже или мягче, чем другие области, что нежелательно для материалов, используемых при механической обработке. Гомогенизация алюминия помогает более равномерно перераспределить легирующие элементы по всей детали, в результате чего получается материал с постоянной прочностью.

Позволяет использовать другие процессы термообработки

После завершения процесса гомогенизации алюминия ваш материал сможет пройти другие выгодные процессы термообработки, такие как термообработка на твердый раствор. Его также можно использовать при холодной обработке, которая представляет собой способ увеличения прочности металла без использования тепла.

Выбор подходящей печи для гомогенизации алюминия

При выборе подходящей печи для гомогенизации алюминия необходимо учитывать несколько важных факторов. Главным из них является тот факт, что термообработка алюминия почти всегда требует предельной точности, когда речь идет о контроле температуры, поэтому выбранная вами печь должна не только точно определять температуру, но и чрезвычайно равномерно распределять тепло.