Горячая объемная штамповка сущность процесса: Горячая штамповка металла: технология и оборудование

Содержание

Горячая объемная штамповка и сущность процесса

Череповецкий завод металлоконструкций занимается профессиональной штамповкой металла. Делая заказ у нас, вы можете быть уверены в качестве выполненной работы и профессионализме сотрудников.

Штамповка металла – это процесс, под которым подразумевается изменение формы материала под действием факторов внешней среды для получения необходимой детали. Для выполнения данной процедуры требуются большие усилия. Поэтому для штамповки используют специальное оборудование, которое может работать с изделиями от 16 до 500 тонн. Оснащение, которое устанавливается в пресс, называется штампом. Он позволяет металлу соприкасаться с рабочим инструментом. В результате получается деталь высокой точности.

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра.

Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

Здесь выбирают базовую технологическую схему осадки в торец исходной болванки. - Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Изготовление штампов по металлу

Из металлической заготовки необходимо сконструировать штампы по металлу. Первый этап подразумевает разработку детализированных чертежей с расшифровкой.

Штампы состоят из таких элементов:

- Пуасон и матрица. Это рабочие части, которые производятся из инструментальной стали. После обработки под воздействием высоких температур они получают закалку до 60 единиц.

- Пуасонодержатель.

- Прокладки. Они производятся из конструкционной стали с закалкой до 45 единиц.

- Съемник.

- Нижняя и верхняя плиты. Их толщина зависит от усилия, которые затрачиваются на штамповку.

- Колонки и втулки.

- Хвостовик.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

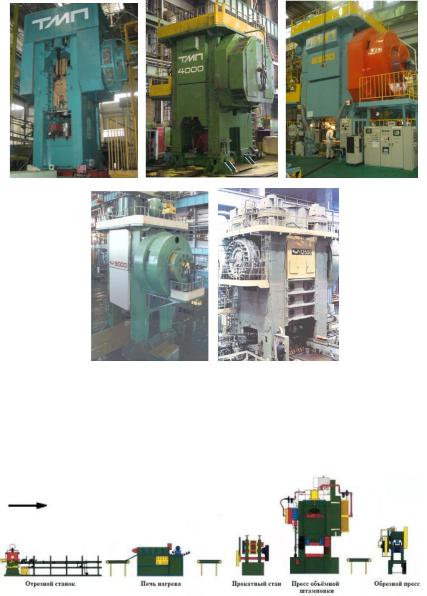

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Объемная штамповка

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

О работе механизмов

► Кривошипно – шатунные прессы. Принцип действия его заключается во вращении привода, который, в свою очередь, преобразует движение в возвратно-поступательное на установленном ползуне. Детали технического устройства выполняются из стали прочной структуры с ребрами жесткости.

Движется ползун по заданному режиму, при этом на него воздействует усилие в 8000 т. Установки кривошипного типа, используемые на производствах, снижают себестоимость деталей, а также упрощают их изготовление. Экономия составляет около 30%. Станки подразделяются на: простые, с двойным действием или с тройным действием.

С помощью технического устройства можно выполнять следующие технологические решения:

- Производство штампованных деталей при открытых или закрытых матрицах.

- Исполнение заусенца.

- Выдавливание заготовок.

- Прошивку.

- Обработку одновременно несколькими способами.

Под воздействием одной ударной нагрузки механические прессы производят работу, но при ударе меньшей силой от гидравлического пресса получается лучшие эффект. В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

В связи с этим гидравлику используют для крупногабаритных и толстостенных деталей.

► Гидравлические прессы. Завод – изготовитель выпускает оборудование для ковки, создания продавливающих усилий и проштамповывания поверхности. Переработка металлических отходов с их помощью тоже результативна. Принцип действия заключается в увеличении силы давления на изделие в несколько раз.

Выглядит пресс следующим образом: это два цилиндра, заполненные водой и между ними расположена труба. В каждом цилиндре находятся поршни, а основа принципа работы заложена на законе Паскаля.

► Радиально-ковочные механизмы. Заготовка располагается в модуле, в котором осуществляется нагрев по принципу индукции. После того как материал становиться мягким она подается на захват через конвейерный механизм непосредственно в зону обработки. В процессе приобретения нужной формы заготовка вращается, что обеспечивает ее равномерную обработку. Ковка детали осуществляется бойками.

Функционирование пресса производиться от мотора, присоединенного к клиноременным передачам. Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

Их вертикальное размещение передает движение на боек и шатунный механизм. Для синхронности работы в устройстве расположены копирные барабаны. Червячные передачи приводят в работу держатель электромотором. Притормаживание движений осуществляется пружинной муфтой.

Republished by Blog Post Promoter

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Заготовительные ручьи

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение.

Применяется серия несильных ударов с переворотом болванки

Применяется серия несильных ударов с переворотом болванки - Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Штамповочные ручьи

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Категории

Помимо разделения технологии на холодный и горячий способы, штамповка — это целый ряд категорий, на которые подразделяются методы обработки материала. Зависит выбранный способ чаще всего от назначения изделия, но и технологические условия тоже на него влияют. Например, есть способ, при котором отделяется часть заготовки, и это штамповка разделительная. Сюда же входят пробивка, рубка, резка деталей. Есть категория операций, когда применяется горячая штамповка, посредством которой лист металла меняет форму. Их ещё называют формовкой. В результате детали подвергаются гибке, вытяжке и другим процедурам.

Холодная и горячая штамповка реализуются с использованием одного и того же принципа, который предполагает деформирование материала, но в остальном изготовление продукции этими методами имеет много отличий. Предварительный нагрев деталей до определённых (и достаточно высоких) температур предполагается в основном на крупных промышленных предприятиях, каким является, например, металлообрабатывающий завод. Это связано со сложностью такого технологического процесса, большим количеством операций, качественно выполнить которые можно только с точным предварительным расчётом и соблюдением высокой точности степени нагрева заготовки.

Предварительный нагрев деталей до определённых (и достаточно высоких) температур предполагается в основном на крупных промышленных предприятиях, каким является, например, металлообрабатывающий завод. Это связано со сложностью такого технологического процесса, большим количеством операций, качественно выполнить которые можно только с точным предварительным расчётом и соблюдением высокой точности степени нагрева заготовки.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Технологические операции

Наиболее распространённая операция, изменяющая форму детали, это гибка, которая формирует на поверхности заготовки из металла запланированные участки с изгибом. Вытяжкой называется объёмная штамповка. Это операция, с помощью которой получается объёмное изделие из такой плоской металлической поверхности, как, например, металлический нержавеющий лист. Именно с помощью вытяжки он превращается в цилиндр, конус, полусферу или принимает коробчатую конфигурацию. Изделия из листового металла должны иметь бортик по краю и вокруг отверстий, если они внутри заготовки выполнены. Например, отбортовка должна завершать конец трубы, чтобы установить на неё фланец. Такая операция требует наличия специального инструмента.

Это операция, с помощью которой получается объёмное изделие из такой плоской металлической поверхности, как, например, металлический нержавеющий лист. Именно с помощью вытяжки он превращается в цилиндр, конус, полусферу или принимает коробчатую конфигурацию. Изделия из листового металла должны иметь бортик по краю и вокруг отверстий, если они внутри заготовки выполнены. Например, отбортовка должна завершать конец трубы, чтобы установить на неё фланец. Такая операция требует наличия специального инструмента.

При помощи обжима происходит обратное действие. Отбортовка расширяет концы заготовок из листового металла, а обжим сужает. Те же концы труб или край полости требуют такой операции, которая осуществляется посредством конической матрицы наружно. Формовка тоже относится к основным операциям, относящимся к штамповке. Она помогает изменить форму отдельным элементам штампованной детали, а наружный контур оставляет неизменным. Объёмная штамповка требует работы специального оборудования и сложных предварительных чертежей, а потому в домашних условиях практически никогда не реализуется.

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Сферы использования

Метод востребован в различных отраслях, где необходимо придавать металлам заданную форму. К изготовлению деталей при помощи штамповки прибегают в следующих сферах:

К изготовлению деталей при помощи штамповки прибегают в следующих сферах:

- автомобилестроение;

- производства по выпуску электроники, часов и пр.;

- строительство;

- полиграфия;

- машиностроение;

- самолетостроение и др.

Благодаря высокотехнологичным приспособлениям в процессе обработки удается получать заготовки заданной формы разного размера с минимумом отходов.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

- окалина запрессовывается в поверхность, для борьбы с этим применяют нагрев в инертной атмосфере или глубокую зачистку болванки;

- ввиду продолжительного соприкосновения с пуансоном болванка остывает, снижается ее пластичность и заполняемость.

Автоматические линии

Это уже целые многофункциональные комплексы, призванные решать самые распространенные задачи. Зачастую они способны выполнять если не все основные операции, то, хотя бы, несколько, и не требуют помощи со стороны оператора. Даже выштамповка металла у них убирается без участия человека. А уж если они оснащены числовым программным управлением, функции обслуживающего персонала вообще сводятся к минимуму, ведь даже следить за правильностью исполнения программы не обязательно. Хотя контроль, управление и срочное внесение корректировок остаются очень удобными благодаря наличию сенсорного дисплея.

А уж если они оснащены числовым программным управлением, функции обслуживающего персонала вообще сводятся к минимуму, ведь даже следить за правильностью исполнения программы не обязательно. Хотя контроль, управление и срочное внесение корректировок остаются очень удобными благодаря наличию сенсорного дисплея.

Оборудование может быть подчеркнуто классическим механическим или современным электронным, бюджетным и позволяющим реализовать одну-две процедуры или ориентированным на перспективу. Выбор есть, и мы с удовольствием поможем вам определиться. Мы уже подробно рассмотрели виды штамповки металла и актуальные технологии, а теперь готовы в рамках бесплатной консультации проанализировать ваш фронт задач, на его основе подсказать оптимальный пресс и предоставить этот станок по взаимовыгодной цене – обращайтесь.

Для сложных изделий

Чтобы получить качественные изделия сложной конфигурации, очень широко используется пресс пневматического типа с двумя или тремя ползунами. Пресс двойного действия работает двумя ползунами одновременно: внешний фиксирует заготовку, а внутренний производит вытяжку поверхности металлического листа. Тонкие листы металла штампуют специальными фрикционными прессами, а толстые — гидравлическими, которые имеют более надёжные шайбы.

Пресс двойного действия работает двумя ползунами одновременно: внешний фиксирует заготовку, а внутренний производит вытяжку поверхности металлического листа. Тонкие листы металла штампуют специальными фрикционными прессами, а толстые — гидравлическими, которые имеют более надёжные шайбы.

Отдельная категория штамповочного оборудования — штамповка, управляемым взрывом. Такие устройства направляют мощность взрыва на отдельные участки металлической заготовки (обычно значительной толщины). Это инновационное оборудование, работа которого даже на видео выглядит весьма эффектно. Сгибы и общую конфигурацию сложного изделия обрабатывают с помощью встроенных вибрационных ножниц.

Горячая объемная штамповка металла в Ногинске

Объемная горячая штамповка – это метод обработки нагретых заготовок из металла для получения готовых изделий сложной формы. Этот способ используется на заводах для массового производства деталей механизмов, элементов инженерных сетей, иной продукции. Штамповка позволяет получать большое количество изделий в единицу времени, улучшить качество поверхности и уменьшить допуски и припуски, которые оставляют под механическую обработку в цехах на металлорежущем оборудовании.

Горячая объёмная штамповка производится с помощью кривошипных и гидравлических прессов и помощью специальных штампов. Перед этим заготовку нагревают до определенной температуры для увеличения ее пластичности. В процессе механического воздействия заготовка приобретает форму будущего изделия.

Для ограничения движения металла в штампе используются специальные участки и выпуклости. Внутренняя поверхность производственного элемента представляет собой замкнутую полость, размеры и форма которой полностью соответствуют конфигурации будущего изделия.

Для обработки на прессах используются металлический круг, квадрат, прямоугольник. Обрабатываются заготовки из стали и сплавов металлов (например, латуни). В процессе штамповки из металлопроката изготавливается поковка (штамповка), форма которой напоминает форму изделия.

Различают две технологические схемы:

- Изготовление изделий в закрытых штампах. В этом случае используются штампы, у которых отсутствует зазор между подвижной и неподвижной частями.

Так изготавливаются детали, у которых объем поковки равен объему готового изделия. Получается продукция с однородной внутренней структурой, практически без облоя. Обрабатывать можно металлы, имеющие высокую пластичность.

Так изготавливаются детали, у которых объем поковки равен объему готового изделия. Получается продукция с однородной внутренней структурой, практически без облоя. Обрабатывать можно металлы, имеющие высокую пластичность. - Открытая штамповка. В этом случае между двумя элементами штампа оставляется зазор, куда вытесняется лишний металл при обработке заготовки. В них можно использовать поковки любого вида без их предварительной подготовки.

Плюсы объемной горячей штамповки

Технологический процесс изготовления деталей путем штампования разогретых заготовок имеет следующие преимущества:

- Высокая производительность. С помощью штампов изготавливается в 10-100 раз больше готовых изделий или деталей в единицу времени, чем при использовании ковки.

- Штампы позволяют изготавливать детали, у которых припуски и допуски в 3-4 раза меньше, чем при ковке. Если выполнить калибровку штампов, допуск составляет не более 0,05 мм. Отпадает необходимость в доводке деталей, уменьшается материалоемкость, снижается объем ручного труда для механической обработки.

- Штампование дает возможность изготовить детали сложной формы, чего нельзя достичь с помощью ковки без напусков.

Сам процесс штампования автоматизирован. Поэтому требует меньшей квалификации от сотрудника, который обслуживает производственные механизмы. Благодаря этому снижаются затраты труда на производство продукции и уменьшается себестоимость для предприятия, а также стоимость для конечного покупателя.

С помощью штампования нельзя изготавливать готовые изделия, вес которых превышает 3500 кг. Для штампования используется мощное кривошипное и гидравлическое оборудование, которое способно деформировать сразу всю деталь, а не ее часть.

Штамповка на заказ

Услуги по изготовлению деталей сложной конфигурации методом горячей объемной штамповки можно заказать на специализированном металлообрабатывающем или металлургическом предприятии, которое имеет необходимое оборудование.

Процесс горячей ковки и его применение

В зависимости от температуры ковки ковка может быть разделена на горячую, холодную и теплую. Большинство металлических деталей, предназначенных для ковки, изготавливаются методом горячей ковки.

Большинство металлических деталей, предназначенных для ковки, изготавливаются методом горячей ковки.

Горячая ковка является наиболее широко используемым процессом ковки. В процессе горячей штамповки ковку проводят при температуре выше температуры рекристаллизации металла, то есть при температуре, при которой в металле образуются новые зерна. Такой экстремальный нагрев необходим, чтобы избежать деформационного упрочнения металла во время деформации.

В реальных условиях при промышленном производстве трение играет роль в процессе. Силы трения на границе раздела штампа препятствуют растеканию материала вблизи поверхностей, в то время как материал в центре может легче расширяться. Результатом является создание бочкообразной формы детали. Этот эффект называется бочкообразным в терминах ковки металлов. Стравливание, как правило, нежелательно, и его можно контролировать с помощью эффективной смазки. Еще одним соображением в процессе производства горячей штамповки, которое обычно способствует увеличению бочкообразного эффекта, является теплопередача между горячим металлом и более холодным штампом. Металл ближе к поверхности штампа охлаждается быстрее, чем металл ближе к центру детали. Более холодный материал более устойчив к деформации и меньше расширяется, чем более горячий материал в центре, что также вызывает бочкообразный эффект.

Металл ближе к поверхности штампа охлаждается быстрее, чем металл ближе к центру детали. Более холодный материал более устойчив к деформации и меньше расширяется, чем более горячий материал в центре, что также вызывает бочкообразный эффект.

Преимущества горячей штамповки:

- Высокая скорость деформации и, следовательно, легкое течение металла.

- Возможны перекристаллизация и восстановление.

- Требуемые силы меньше.

Недостатки горячей штамповки:

- Смазка при высоких температурах затруднена.

- На заготовке происходит окисление и образование накипи.

- Плохая отделка поверхности.

- Меньшие точные допуски.

- Возможно коробление материала в процессе охлаждения.

Как определить процесс горячей штамповки?

Горячая ковка происходит выше температуры рекристаллизации металла. Гомологическая температура (TH) используется, чтобы отличить его от процесса холодной ковки (см. Горячая ковка против холодной ковки).

Горячая ковка против холодной ковки).

TH = 0,6 x TS (TS: температура плавления материала – все значения в K)

Если температура процесса выше TH, процесс определяется как горячая штамповка. Это не обязательно означает, что материал нужно нагревать. В легкоплавких металлах (например, в свинце) рекристаллизация происходит при комнатной температуре.

Характерным эффектом горячей штамповки является значительное снижение прочности материала (предела текучести) при температурах выше TH. Формирующий компонент приобретает «тестообразную» консистенцию.

За это отвечает рекристаллизация – новое формирование структуры кристаллической решетки металла. Благодаря ухудшению существующего деформационного упрочнения (плотности дислокаций) в металле, мобилизации дислокаций (термической активации) и взаимозаменяемых процессов восстановления и рекристаллизации, происходящих во время и после этапа ковки, можно достичь очень высокой формируемости. Таким образом, горячая ковка используется, когда целью является получение сложной трехмерной геометрии путем формовки. Кроме того, он позволяет обрабатывать труднодеформируемые материалы, которые могут формоваться только с ограничениями в холодном состоянии. Из-за снижения прочности в условиях горячей штамповки сила и трудоемкость процессов могут быть снижены по сравнению с холодной штамповкой.

Кроме того, он позволяет обрабатывать труднодеформируемые материалы, которые могут формоваться только с ограничениями в холодном состоянии. Из-за снижения прочности в условиях горячей штамповки сила и трудоемкость процессов могут быть снижены по сравнению с холодной штамповкой.

Рекристаллизация отвечает за полное преобразование микроструктуры, возможно многократное, за формирование относительно мелкозернистой микроструктуры. Он демонстрирует оптимальное сочетание прочности и пластичности. Это обстоятельство квалифицирует горячую ковку как один из важнейших технологических процессов изготовления высоконагруженных элементов безопасности.

Применение горячей штамповки

Рекристаллизация, сопровождающая высокие температуры, и улучшенная формуемость позволяют точно настроить очень мелкозернистую микроструктуру. Сочетания прочности и долговечности могут быть заданы в большей степени, чем в любом другом процессе формовки, квалифицируя горячую штамповку как производственный процесс во всех случаях, когда высокие рабочие нагрузки (статические и динамические) предъявляют особые требования к компоненту. Как правило, такие компоненты называются «деталями, критически важными для безопасности». Следовательно, автомобильный и аэрокосмический секторы представляют собой наиболее важные рынки сбыта горячештампованных изделий.

Как правило, такие компоненты называются «деталями, критически важными для безопасности». Следовательно, автомобильный и аэрокосмический секторы представляют собой наиболее важные рынки сбыта горячештампованных изделий.

Горячие поковки для автомобильной промышленности

Стальная поковка в основном используется для автомобильной ковки. Использование кованых алюминиевых сплавов растет из-за растущих требований к легким конструкциям; магний используется редко.

В крупносерийном сегменте детали куются в основном мелкими и средними сериями методом штамповки в закрытых штампах. Это позволяет использовать большинство автомобильных компонентов с высокой прочностью и рабочими характеристиками.

Ниже перечислены некоторые типичные автомобильные поковки. Примеры применимы как для легковых, так и для коммерческих автомобилей:

- Детали двигателя: поршень, шатуны, кулачки, распределительные валы, коленчатые валы, клапаны, корпуса распределителей, балансирные валы

- Привод: все типы шестерен, кольца синхронизатора, вариатор, …

- Трансмиссия: фланцевые вилки и держатели штифтов, ступицы колес, приводные валы, универсальные шарниры, шарнирные диски

- Ходовая часть: опоры колес, цапфа оси, шарнирные подшипники, цапфа оси, шаровые опоры, рычаги рулевого управления, рычаги рулевого управления, балки переднего моста, поперечные рычаги, …

- Тормозная система: тормозные диски, кронштейны тормозов, тормозные цилиндры, тормозные рукоятки

Горячештампованные детали для аэрокосмического применения

- Компоненты фюзеляжа, такие как фурнитура для дверей и крыльев, нервюры, оконные рамы

- Двигатель с лопатками турбины, движителем, дисками, рычагами управления

- Фурнитура и направляющие для хвостового оперения

- Шасси: держатель, крепления, штифты

- Роторные системы: фитинги, головка ротора, крышка редуктора

В аэрокосмической отрасли, помимо стальных поковок, используются высокопрочные и термостойкие специальные материалы, такие как сплавы на основе никеля и титана, а также легкие конструкционные материалы, такие как кованые алюминиевые сплавы и магний.

Дополнительные области применения

Горячая штамповка не ограничивается применением в автомобилестроении и аэрокосмической отрасли. Кроме того, есть и другие важные области применения, в которых горячая штамповка может продемонстрировать свои сильные стороны:

- Строительная промышленность

- Машиностроение

- Сельское хозяйство

- Оборонная промышленность

- Стальная конструкция

- Морская промышленность

- Санитарный сектор

- Точное машиностроение и часовая промышленность

CFS Forge — профессиональная компания по горячей штамповке стали. Вся наша горячая штамповка в основном экспортируется в США, Великобританию, Австралию, Канаду, Южную Африку и т.д. Свяжитесь с нами, если у вас есть проект горячей штамповки.

Что такое горячая ковка | ChinaSavvy

Горячая ковка влечет за собой нагрев заготовки примерно до 75% температуры ее плавления. Это позволяет снизить напряжение течения и энергию, необходимые для формирования металла, эффективно увеличивая скорость производства (или скорость деформации). Горячая ковка помогает облегчить форму металла, а также снижает вероятность его разрушения.

Горячая ковка помогает облегчить форму металла, а также снижает вероятность его разрушения.

Железо вместе с его сплавами почти всегда подвергают горячей ковке по двум основным причинам:

- Если деформационное упрочнение будет прогрессировать, с твердыми материалами (такими как сталь и железо) будет труднее работать, и

- Более экономичным вариантом является горячая ковка металлов, таких как сталь, с последующей термообработкой, поскольку металлы, такие как сталь, можно упрочнить с помощью других процессов (и не обязательно только процессов холодной обработки).

В то время как другие материалы необходимо упрочнять посредством самого процесса ковки, такие материалы, как большинство титановых и алюминиевых сплавов, можно подвергать горячей ковке, а затем закаливать.

Средние температуры горячей штамповки включают:

- Алюминиевые (Al) сплавы — от 360° (680°F) до 520°C (968°F)

- Сплавы меди (Cu) — 700°C (1 292°F) — 800°C (1 472°F)

- Сталь – до 1 150°C (2 102°F)

В процессе горячей штамповки температура достигает температуры выше точки рекристаллизации формируемого металла. Будучи процессом, в котором металлы пластически деформируются выше их температуры рекристаллизации, эти высокие температуры необходимы, чтобы избежать деформационного упрочнения во время деформации.

Будучи процессом, в котором металлы пластически деформируются выше их температуры рекристаллизации, эти высокие температуры необходимы, чтобы избежать деформационного упрочнения во время деформации.

Этот процесс обычно включает нагрев металла (до указанной выше точки его рекристаллизации), после чего он разбивается в матрицу – в зависимости от требований, эта матрица также может быть нагрета. Поскольку металл горячий, он легко «двигается» и позволяет производителям создавать более сложные формы, чем при холодной ковке.

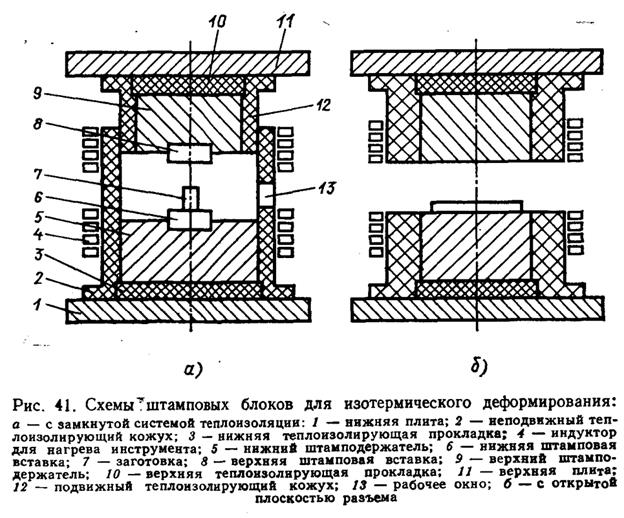

Для суперсплавов (которые имеют низкую способность к штамповке) используются такие процессы, как изотермическая ковка, при которой деформация происходит в контролируемой атмосфере, чтобы избежать окисления.

Изотермическая ковка, также известная как горячая штамповка, представляет собой процесс горячей обработки, при котором заготовка поддерживается при максимально повышенной температуре на протяжении всего процесса формования.

Поддержание этой температуры осуществляется за счет нагрева штампа — это будет температура или немного ниже, чем повышенная температура заготовки. Силы, прилагаемые этой матрицей, формируют заготовку, и, поскольку матрица также имеет повышенную температуру, исключается охлаждение заготовки между рабочей поверхностью пресс-формы. Это, в свою очередь, приводит к улучшению характеристик текучести металла (заготовки).

Силы, прилагаемые этой матрицей, формируют заготовку, и, поскольку матрица также имеет повышенную температуру, исключается охлаждение заготовки между рабочей поверхностью пресс-формы. Это, в свою очередь, приводит к улучшению характеристик текучести металла (заготовки).

Обратите внимание, что изотермическую ковку можно выполнять и в вакууме.

Плашки для горячей обработки

Штампы, используемые при горячей ковке, подвергаются жестким термическим циклам и механическим нагрузкам. Это, в свою очередь, влияет на срок службы штампа, так как штамп открыт для:

- Грубый крекинг

- Пластическая деформация

- Термоусталостное растрескивание

- Одежда

В зависимости от типа используемой операции ковки, материала и размера формируемой детали, и это лишь несколько примеров, штампы для ковки должны обладать следующими свойствами и характеристиками:

- Достаточная твердость, а также способность сохранять эту твердость при повышенных температурах.

- Достаточная прокаливаемость, а также сопротивление усталости.

- Хорошая пластичность и ударная вязкость во всех направлениях как при повышенных, так и при низких температурах.

- Повышенные уровни как твердости в горячем состоянии, так и прочности на растяжение в горячем состоянии.

Преимущества горячей штамповки

Горячая ковка, обычно используемая для изготовления деталей, имеющих значение в технических приложениях, также является рекомендуемым процессом деформации металлов с высокими коэффициентами формуемости.

К преимуществам горячей штамповки относятся:

- Повышенная пластичность.

- Из-за снижения предела текучести для работы с материалом требуется меньше энергии (или силы).

- При горячей штамповке и последующей деформации поры могут уменьшаться (в размерах) или полностью закрываться.

- Поскольку повышенные температуры увеличивают диффузию, можно, в свою очередь, уменьшить или устранить химическую неоднородность.