Горячая высадка болтов: Оборудование для высадки метизов, крепежа и деталей горячим способом

Содержание

WSD GmbH – Горячая высадка

Горячевысадочные автоматы Soling

Горячевысадочные автоматические прессы Soling разработаны для производства высокоточных изделий, для штамповки которых требуется значительный нагрев:

- крепёжные изделия с головкой, штифты выталкивателей, пуансоны, перфораторы для авиационной, аэрокосмической, атомной, оборонной, автомобильной, нефтяной и химической промышленности.

- изделия, изготовленные из «экзотических» славов, таких как титан, Waspaloy, Inconel, Duplex, Hasteloy, Monel A286, нержавеющая сталь и других сплавов.

Полная автоматизация

Горячевысадочные прессы Soling имеют горизонтальное исполнение. Заготовки разделяются в шаговом транспортёре и позиционируются сервоприводом в индукционной катушке. После истечения времени нагрева и достижения нужной температуры, контролируемой спектральным пирометром, сервопривод перемещает заготовку в положение для прессования, и гидравлический цилиндр производит прессование в закрытом штампе.

Контроль температуры

Станки Soling оснащены новейшей системой управления нагревом, позволяющей вести контроль температуры по шаблону или по температуре. Эта технология, реализованная с использованием высокопроизводительного программируемого логического контроллера, позволяет производить точное измерение температуры за 0,1 секунды до прессования. Зафиксированная температура сохраняется в журнал, благодаря чему можно убедиться, что каждое изделие было штамповано при правильной для этого материала температуре. Система нагрева обеспечивает точность нагрева +/- 5 ºC для каждого произведённого изделия.

Высокая точность

Все прессы Soling оснащены серводвигателями и имеют возможность применения настроек для каждого изделия. Это позволяет осуществить быструю переналадку, которая занимает около 10 минут для изделий малого, среднего и большого размера. Также все станки оснащены системами измерения длины и компенсации процесса штамповки каждого изделия, что гарантирует точность, а также повторяемость формы и объёма головки изделия.

FMS – 1-матричный 1-ударный горячевысадочный автомат

Станок позволяет изготавливать изделия с различными простыми формами головки.

Основные преимущества:

- Время полной переналадки 10-15 минут

- Низкая стоимость инструмента

- Возможность сохранения и повторного использования всех параметров, относящихся к производству каждого изделия

Станок разработан специально для горячей штамповки деталей с головками следующей конфигурации:

- Штифты выталкивателей

- Болты с 6-гранной и 12-гранной головкой

- Фланцевые болты

- Двусторонний крепёж

Технические характеристики: | |||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||

AFM 1000 – 1-матричный 1-ударный горячевысадочный автомат для длинных деталей

AFM 1000 специально разработан и подходит для производства изделий с длинным стержнем: пуансонов, штифтов выталкивателей, перфораторов и крепежа с головками разных форм, таких как 6- и 12-гранными головками, с фланцем и без фланца, со шлицем и пр.

Станок имеет горизонтальное исполнение, при этом используется держатель для 2-х матриц с водным охлаждением, поворачивающийся на 180 градусов. Заготовки разделяются в шаговом транспортёре и перемещаются в верхний пуансон, где они позиционируются и производится точное измерение длины.

После этого держатель инструмента вместе с заготовкой поворачивается в нижнюю станцию, где серводвигатель позиционирует заготовку требуемого объёма в индукционной катушке. После истечения времени нагрева и достижения нужной температуры, контролируемой спектральным пирометром, сервопривод перемещает заготовку в положение для прессования, и гидравлический цилиндр производит прессование в закрытом штампе.

Технические характеристики: | |||||||||||||||

| |||||||||||||||

FMS – 1-матричный 2-ударный горячевысадочный автомат

- Разработан для производства деталей с головками сложной формы

- Время полной переналадки 10-15 минут

- Возможность нагрева на 2 этапах и штамповки 2 ударами

Двухосевая система перемещения индукционной катушки

Станок оснащён 2-осевой системой перемещения индукционной катушки, позволяющей катушке двигаться в двух направлениях и освобождать место при использовании пуансонов с большой головкой или при использовании станка в режиме 1-матричного 2-ударного пресса. Эта система используется, например, при изготовлении винтов с головкой с внутренним шестигранником или крепёжных изделий с пазом.

Эта система используется, например, при изготовлении винтов с головкой с внутренним шестигранником или крепёжных изделий с пазом.

Опция повторного нагрева

В зависимости от штампуемого материала и изделия, оператор имеет возможность добавить дополнительный этап нагрева перед последним формирующим этапом.

Станок разработан специально для горячей штамповки деталей с головками следующей конфигурации:

- Крепёж со шлицем

- Режущий инструмент (зенкеры)

- Крепёж с D-образной головкой

- Детали автомобильной промышленности

- Крепёж с большой головкой

Технические характеристики: | ||||||||||||||||||||

| ||||||||||||||||||||

VMS – 2-матричный 3-ударный горячевысадочный автомат

Станок предназначен для производства гаек, крепежа и других изделий малой длины и с различной формы головки: круглой, 6- и 12-гранной, с внутренним шестигранником, со шлицем, с фланцем и др. Станок может производить изделия, изготовленные из «экзотических» славов, таких как титан, Waspaloy, Inconel, Duplex, Hasteloy, Monel A286, нержавеющая сталь и других сплавов.

Станок может производить изделия, изготовленные из «экзотических» славов, таких как титан, Waspaloy, Inconel, Duplex, Hasteloy, Monel A286, нержавеющая сталь и других сплавов.

Система индукционного нагрева

Пресс VMS-2D3B оснащён новейшей системой индукционного нагрева, которая контролирует нагрев заготовки «по шаблону» и «по температуре». Эта технология, реализованная с использованием высокопроизводительного программируемого логического контроллера, гарантирует изготовление каждого изделия при заданной для этого материала температуре.

Индукционная катушка туннельного типа

В станке применяется индукционная катушка туннельного типа, позволяющей нагревать несколько заготовок шаг за шагом, что экономит время нагрева сложных материалов изнутри без перегрева снаружи. Скорость нагрева регулируется мощностью и временем прохода катушки. Оператор может выбрать желаемую температуру нагрева в меню VMS- 2D3B, и когда пирометр зафиксирует самую высокую температуру нагрева, то включится управление выходной мощностью индукционного нагревателя через ПЛК.

Процесс формирования изделия с использованием 2 матриц и 3 пуансонов

В зависимости от изделия и материала оператор может выбирать разные варианты настройки станка. В базовом режиме будет происходить предварительное формирование заготовки, а затем два этапа окончательного формирования изделия. Последний этап может использоваться в качестве операции прошивки. Также при помощи встроенного робота манипулятора может осуществляться загрузка и выгрузка изделий. Пресс может поставляться в комплекте с шаговым транспортёром и/или чашечным вибрационным питателем.

Технические характеристики: | |||||||||||||||||||||||||

| |||||||||||||||||||||||||

Вспомогательное оборудование SOLING

Абразивно-отрезные станки Soling

Станки оснащены магазином прутков, автоматическим устройством подачи и сенсорной панелью. Предназначены для точной абразивной резки мягкой и твёрдой стали, а также других «экзотических» сплавов с точностью ± 0,05 мм (0.002″). Станки просты в наладке. Имеют автоматическое управление скоростью и регулировку положения отрезки для компенсации износа ролика, что позволяет экономить ценное производственное время.

Предназначены для точной абразивной резки мягкой и твёрдой стали, а также других «экзотических» сплавов с точностью ± 0,05 мм (0.002″). Станки просты в наладке. Имеют автоматическое управление скоростью и регулировку положения отрезки для компенсации износа ролика, что позволяет экономить ценное производственное время.

Основные особенности

- Автоматическая система фильтрации смазочно-охлаждающей жидкости

- Сортировочное устройство первой и последней отрезанной заготовки

- Загрузчик прутков 3000 мм (6″)

Опции

- Загрузчик прутков 6000 мм (12″)

- Автоматическая система замена роликов

- Длина отрезки до 2000 мм (80″)

- Система фильтрации воздуха

- Система отрезки для резьбовых шпилек, профилей и др.

Технические характеристики: | |||||||||||||||||||||||||

| |||||||||||||||||||||||||

Отрезные станки Soling

Полностью автоматические станки Soling серии BSM предназначены для резки прутков из стали, бронзы, алюминия и титана.

Особенности

- Разработаны для тяжёлых условий эксплуатации

- Высокая производительность

- Магазин для прутков ёмкостью 2 или 4 тонны

- Автоматическое устройство отделения концов прутка

- Точные отрезанные заготовки правильной формы

- Простота техобслуживания

- Низкая цена инструментальной оснастки

- Малое время переналадки (менее 10 минут)

Опции

- Автоматическая система контроля длины

- Автоматическая система взвешивания

Технические характеристики: | |||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||

Фаскосъёмные автоматы Soling

Полностью автоматический фаскосъемный станок серии ACM для прецизионного снятия фаски заготовок из закаленной и мягкой стали, а также «экзотических» сплавов, таких как титан, Inconel, Monel и Waspaloy.

Станки оснащены автоматической системой подачи и сенсорной панелью, что максимально упрощает наладку и позволяет сохранять настройки, такие как диаметр заготовки, размер фаски и скорость фрезерования.

В качестве опции возможна интеграция станка АСМ с образивно-отрезным станком ASM, при этом оба станка будут работать как единая система.

Технические характеристики: | ||||||||||

|

Автоматические сверлильные станки Soling

Автоматические станки типа FDM для сверления контровочных отверстий в крепёжных и прочих изделиях с головками различной формы

Изделия подаются и разделяются вибрационным чашечным питателем. Каждое изделие, поддерживаемое за головку в вертикальном положении, подаётся по направляющим в станок. Захватывающее устройство осуществляет перенос, точное позиционирование и зажим изделия в положении для сверления.

Каждое изделие, поддерживаемое за головку в вертикальном положении, подаётся по направляющим в станок. Захватывающее устройство осуществляет перенос, точное позиционирование и зажим изделия в положении для сверления.

Шпиндельная каретка установлена в горизонтальном положении и удерживает 2 высокоскоростных шпинделя с пневматическим приводом, частота вращения которых достигает 9000 об/мин. головки: круглой, 6- и 12-гранной, с внутренним шестигранником, со шлицем, с фланцем и др. Станок может производить изделия, изготовленные из «экзотических» славов, таких как титан, Waspaloy, Inconel, Duplex, Hasteloy, Monel A286, нержавеющая сталь и других сплавов.

Каретка управляется и приводится в движение 2 сервоприводами. Ось Х обеспечивает поднятие шпинделя на нужную высоту, а ось Y позволяет делать плавное сверление.

Одна шпиндельная головка обеспечивает центрирование, а в другом шпинделе крепится сверло.

Система управления позволяет быстро отвести сверло для охлаждения и очистки во время процесса сверления, что увеличивает срок службы сверла и обеспечивает более ровный и быстрый рез. Точная регулировка высоты сверлильного устройства позволяет установить ось сверления в положение для сверления стержня детали.

Точная регулировка высоты сверлильного устройства позволяет установить ось сверления в положение для сверления стержня детали.

Технические характеристики: | |||||||||

|

Высадка — головка — болт

Cтраница 2

Исходная заготовка изготавливается на токарных автоматах или пресс-ножницах. В дальнейшем заготовки поступают на участок штамповки, где и производится высадка головок болтов. Обычно для этой цели используются механические прессы и индукционные нагреватели с ручной загрузкой заготовок.

[16]

По повой технологии на заготовке из калиброванной стали вначале накатывается резьба. После нагрева высаживаемой части заготовки в индукторе токами высокой частоты производится высадка головки болта на кривошипном прессе.

[17]

Если большая часть продуктов сгорания уходит через постоянно открытые рабочие окна, отверстия дымовых каналов делают меньше, чем указано в таблице. Все продукты сгорания из некоторых кузнечных печей и печей для нагрева прутков под высадку головок болтов преднамеренно выпускаются через щель, в которой лежит нагреваемый материал.

[18]

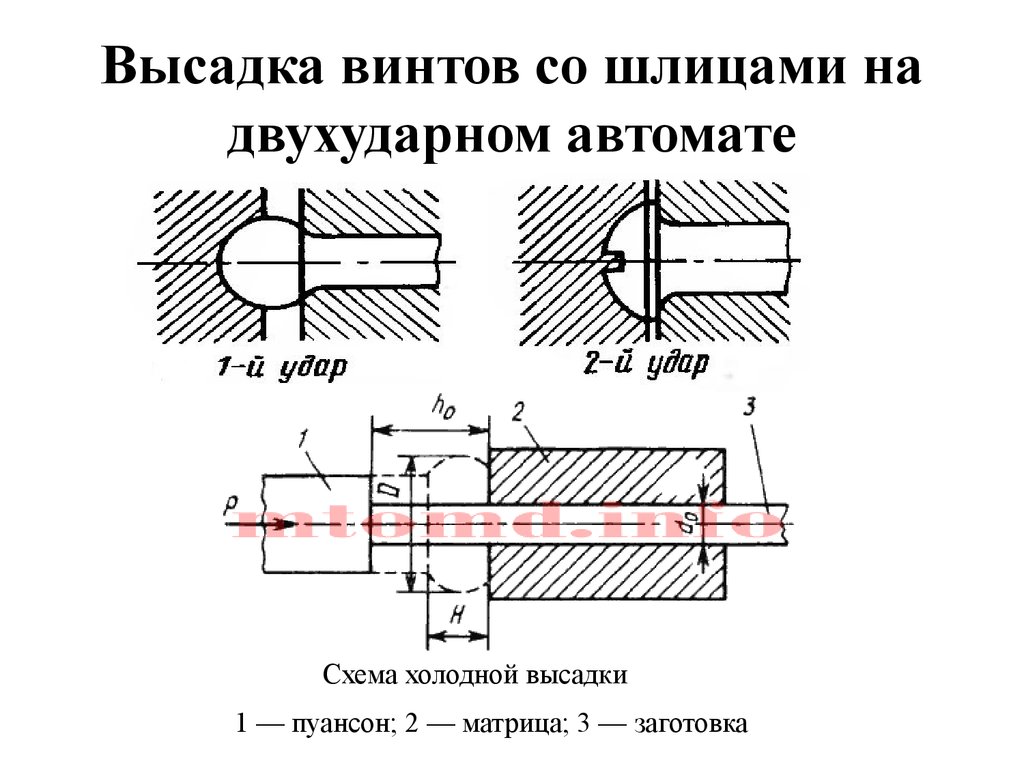

Схема двухударного холодновысадочного автомата. а кинематическая схема. / — двигатель. 2 — редуктор. 3 — коленчатый вал. 4 — зубчатая передача. 5 — распределительный вал. 6, 7, 8 9 — кулачковые механизмы. 10 — ползун. / / — пуансон черновой высадки. 12 — пуансон чистовой высадки. 13 — упор. 14 — подвижная матрица с но сом. 15 — желобчатый ролик подачи. б болт с черновой головкой. в болт с чистовой головкой. 15 — желобчатый ролик подачи. б болт с черновой головкой. в болт с чистовой головкой.

[19] |

Рассмотрим одну из машин с зафиксированной программой. На рис. 206, а показана схема двухударного холодновысадочного автомата с разъемной матрицей. Этот автомат предназначен для высадки головок болтов из цилиндрических стержней.

[20]

Для машины групаш II 2Б, в которых обрабатываемые детали ( объекты) перемещаются самими рабочими органами или дополнительными механизмами, наоборот, характерно наличие одной основной операции. Обычно такая операция является значительно более энергоемкой по сравнению с остальными. В высадочном автомате, например, такой операцией является высадка головок болтов.

[21]

| Циклограмма холодновысадочного автомата. 10 — ползун. 14 — подвижная матрица. 15 — механизм подачи заготовки. 7 — механизм пуансонов. 13 — упор.

[22] |

На циклограмме в первой полосе представлена диаграмма движения ползуна 10, начинающего движение из крайнего левого положения ползуна. Диаграмма пути движения высадочного ползуна 10, равно как и диаграммы всех остальных исполнительных органов, изображены в условном виде, показывающем только направления их движения — наклон вниз соответствует движению направо, подъем — движению налево. В конце первого оборота коленчатого вала 3 на диаграмме отмечен заштрихованный участок, на котором происходит черновая высадка головки болта, а в конце второго оборота — такой же участок чистовой высадки.

Диаграмма пути движения высадочного ползуна 10, равно как и диаграммы всех остальных исполнительных органов, изображены в условном виде, показывающем только направления их движения — наклон вниз соответствует движению направо, подъем — движению налево. В конце первого оборота коленчатого вала 3 на диаграмме отмечен заштрихованный участок, на котором происходит черновая высадка головки болта, а в конце второго оборота — такой же участок чистовой высадки.

[23]

Коллоидный графит может быть использован и для холодного волочения. Сейчас выпускают специальную смесь порошкообразного стеарата алюминия с графитом для волочения прутков из высокопрочных сталей, идущих на изготовление болтов. После волочения на поверхности прутков остается очень тонкое прочное покрытие из графитизированного мыла, которое обеспечивает отличную смазку при высадке головок болтов и значительно уменьшает износ матриц.

[24]

Головки болтов изготовляются методом горячей высадки, а также из круглого или шестигранного проката механической обработкой. Радиус закругления у головки во избежание концентрации напряжений принимается для диаметра 12 мм — 0 5 мм и для больших диаметров 1 0 мм. Соблюдение этого требования проверяется шаблоном. После высадки головки болтов перед механической обработкой подвергаются термообработке.

Радиус закругления у головки во избежание концентрации напряжений принимается для диаметра 12 мм — 0 5 мм и для больших диаметров 1 0 мм. Соблюдение этого требования проверяется шаблоном. После высадки головки болтов перед механической обработкой подвергаются термообработке.

[25]

В машинах-автоматах часто реализуется много технологических и вспомогательных операций, причем последовательность их удобнее планировать во времени. Поскольку машины-автоматы действуют циклично, за промежуток времени удобно принимать длительность Т цикла. При этом составляют так называемую циклограмму, на которой наглядно в зависимости от параметра времени или соответствующего угла поворота равномерно вращающегося входного звена механизма представляют последовательность операций, отображают рабочие и холостые ходы и паузы в движении исполнительных звеньев, а также совмещение операций. Различают циклограммы прямоугольные, линейные и угловые. Наиболее просто строятся прямоугольные циклограммы, на которых в горизонтальном направлении выбирается шкала параметра времени t или угла поворота входного звена, а по вертикали обозначаются рабочие звенья или механизмы. В качестве примера на рис. 7.10 приведена прямоугольная циклограмма одноударного автомата для высадки головок болтов.

В качестве примера на рис. 7.10 приведена прямоугольная циклограмма одноударного автомата для высадки головок болтов.

[26]

Страницы:

1

2

Фотогалерея Krepsta Fasteners в городе Набережные Челны

Горячая высадка болта М30

Болты М36х150 ГОСТ 7798-70

Болты KREPSTA fasteners

Термодиффузионное цинкование шайбы

Термодиффузионное цинкование

Первая гайка

Заготовка болта м30 (ГОСТ 7798-70)

Термодиффузионное цинкование болтов и гаек

Болты KREPSTA fasteners

Шпилька на отгрузку

Болты после гальванического цинкования

Болты после токарной обработки

Токарная обработка -болт М30 ГОСТ 7798-70

Болт м36х1100 заготовка

Токарная обработка в процессе

Закалочные печи в термическом цехе

Высадка болтов на ГКМ

Горячая высадка болтов

Заготовка болта

Упакованная продукция

Токарная обработка

Три способа изготовления стальных болтов

Существует три распространенных метода изготовления стальных болтов: холодное формование, горячая ковка и механическая обработка. В этой статье мы обсудим каждый из них и укажем на их различные преимущества и недостатки. Вот предварительная информация, которую мы рассмотрим:

В этой статье мы обсудим каждый из них и укажем на их различные преимущества и недостатки. Вот предварительная информация, которую мы рассмотрим:

Холодное формование — повышает прочность и сводит к минимуму отходы, но имеет ограничения по размеру и форме

Горячая ковка — уменьшает количество отходов и имеет несколько ограничений по размеру и форме, но не повышает прочность

Механическая обработка — идеально подходит для изготовления изделий сложной формы, но создает много отходов и снижает прочность.

Прочтите более подробное описание этих методов и узнайте больше о том, какой из них лучше всего подходит для вашего применения.

3 способа изготовления стальных болтов — холодная штамповка, горячая ковка и механическая обработка контексте размера и формы, отходов, прочности и материала.

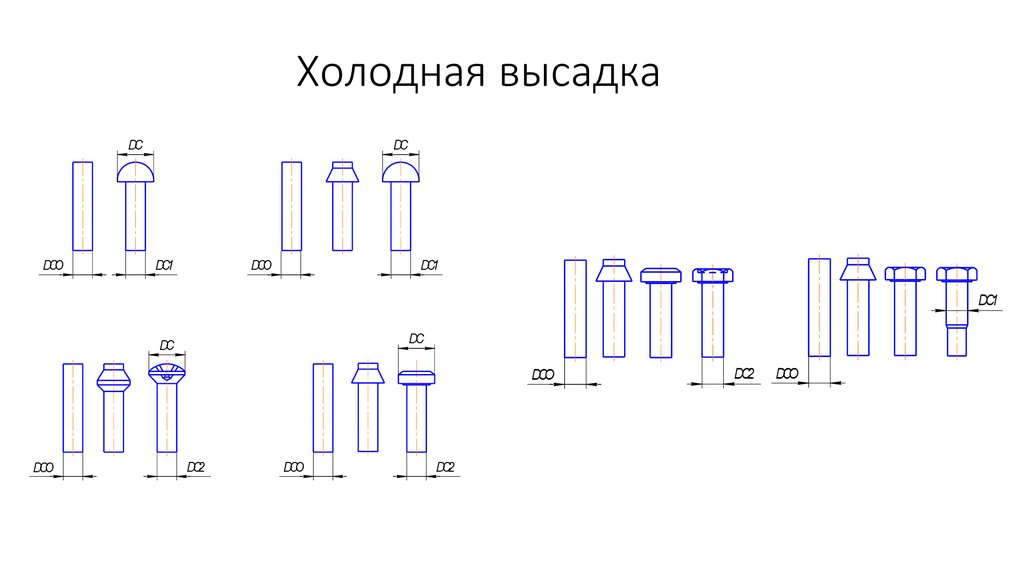

1. Стальные болты холодной штамповки

Холодная штамповка или холодная высадка – это процесс формовки болта без нагрева стали. Это достигается штамповкой или прессованием стали в форме или штампе для получения желаемых размеров. Во многих случаях требуется более одного удара.

Это достигается штамповкой или прессованием стали в форме или штампе для получения желаемых размеров. Во многих случаях требуется более одного удара.

Размер и форма (-)

Существует ограничение на размер болтов, которые можно изготовить методом холодной штамповки. Чем больше диаметр болта, тем большее давление необходимо, чтобы придать материалу желаемую форму. Имея достаточно большой станок, вы могли бы изготовить болт любого размера, но в какой-то момент сам размер станка, необходимого для холодной штамповки стали, становится нецелесообразным.

Холодное формование также имеет ограничения на то, какие формы можно формовать. Инновации в технологии значительно улучшили возможности холодной штамповки, но даже сегодня некоторые детали чрезвычайно сложно или даже невозможно сформировать без нагревания или резки материала.

Отходы (+)

При холодной формовке вы формируете материал в желаемую форму, не удаляя какой-либо материал и не используя энергию для нагрева материала. Следовательно, холодное формование имеет большое преимущество с точки зрения сокращения отходов материалов и энергии.

Следовательно, холодное формование имеет большое преимущество с точки зрения сокращения отходов материалов и энергии.

Прочность (+)

Процесс холодной штамповки увеличивает прочность болта в процессе, называемом деформационным упрочнением. Поскольку сталь перемещается без резки или нагрева, ее зернистая структура остается неизменной. Зерна сливаются с контурами детали, добавляя прочности.

Материал (+/-)

Различные металлы и сплавы ведут себя по-разному. Такие материалы, как легированная сталь, достаточно пластичны при комнатной температуре, чтобы их можно было легко деформировать в холодном состоянии. Другие, такие как низкоуглеродистая сталь, выигрывают от дополнительной прочности в результате холодной штамповки.

Однако существует множество материалов, которые плохо поддаются холодной штамповке, например нержавеющая сталь. Или бывают случаи, когда деформационное упрочнение, обеспечиваемое холодной штамповкой, может ограничивать поток материала, что затрудняет получение желаемой формы.

2. Стальные болты горячей штамповки

Горячая штамповка — это процесс нагрева стали до точки, при которой она становится ковкой, и последующего формования ее в штампе.

Размер и форма (+)

Нагрев стали выше точки рекристаллизации делает ее значительно более пластичной, что позволяет формовать детали с меньшим давлением. По этой причине болты большинства размеров могут быть изготовлены методом горячей ковки. Фактически, это обычно предпочтительный метод изготовления болтов большого диаметра.

Точно так же нагрев стали и повышение ее пластичности позволяет получить больше вариаций формы. Это хорошая альтернатива конфигурированию уникальных форм болтов, которые не поддаются холодной штамповке.

Отходы (+/-)

Подобно холодной штамповке, горячая ковка позволяет получить желаемую форму болта без удаления материала. Однако для нагрева стали требуется дополнительная энергия. Таким образом, хотя вы можете сэкономить на материальных отходах, вы также можете потратить немного больше на потребление энергии.

Прочность (-)

Горячая штамповка не допускает сильного упрочнения. Несмотря на то, что он сохраняет часть стальных зерен нетронутыми, упрочняющий эффект ограничен, потому что сталь при нагревании немного изменяет свою структуру зерна.

Материал (+/-)

Для разных материалов требуются разные методы. Как правило, если материал не поддается холодной штамповке или механической обработке, хорошей альтернативой является горячая ковка. Существуют материалы, которые плохо поддаются холодной штамповке или механической обработке, и их необходимо нагревать до высоких температур, чтобы правильно формовать.

3. Механическая обработка стальных болтов

Механическая обработка — это процесс вырезания стали для получения требуемых размеров.

Размер и форма (+)

Обработка не имеет ограничений по размеру или форме. Фактически, сложные детали могут быть обработаны относительно легко, что делает этот метод предпочтительным для изготовления болтов сложной формы.

Отходы (-)

Когда вы обрабатываете деталь, вы получаете желаемую форму, удаляя материал. Таким образом, возможно, самым большим недостатком этого метода изготовления болтов является количество отходов материала, которое он производит.

Прочность (-)

Поток зерна прерывается, и при удалении материала не происходит деформационного упрочнения, поэтому болт не приобретает дополнительной прочности. Это может быть проблемой для приложений, которые требуют высокой прочности на растяжение и долговечности.

Материал (+/-)

Иногда проще обработать деталь, чем пытаться придать ей правильную форму. Например, некоторые виды алюминия хорошо поддаются механической обработке. Все зависит от конкретного типа материала, с которым вы работаете, и от того, как он справляется с обрезкой.

Узнайте больше о наших процессах производства стальных болтов в Wilson-Garner

Холодное формование, горячая ковка и механическая обработка — все это приемлемые методы, обычно используемые для производства стальных болтов. Однако ключом к успеху является знание того, какой метод использовать в той или иной ситуации. В Wilson-Garner мы в основном используем холодное формование, но мы также используем механическую обработку, когда это имеет смысл. Если вам нужна дополнительная информация о нашей компании, наших специальных крепежах или наших производственных процессах, позвоните нам по телефону 800-656-2658 или свяжитесь с нами через Интернет.

Однако ключом к успеху является знание того, какой метод использовать в той или иной ситуации. В Wilson-Garner мы в основном используем холодное формование, но мы также используем механическую обработку, когда это имеет смысл. Если вам нужна дополнительная информация о нашей компании, наших специальных крепежах или наших производственных процессах, позвоните нам по телефону 800-656-2658 или свяжитесь с нами через Интернет.

Специальные застежки

Назад в блог

Болты и гайки Ковка | БольшойБолтГайка

Первым этапом производства является ковка. У нас есть собственное производство для горячей штамповки болтов и гаек больших диаметров от М-20 и выше.

За последние 30 лет мы развили наше производство с помощью совершенствования технологий путем добавления новых и передовых технологий в производство, мы также разработали программное обеспечение для проектирования САПР, которое позволяет нам проектировать наши инструменты на нашем собственном заводе. а с использованием передовых штампов и материалов из стали для штампов и с помощью вакуумной термообработки мы постоянно совершенствуем наши инструменты, которые обеспечивают нам более длительный срок службы по сравнению с обычными методами разработки штампов и инструментов.

а с использованием передовых штампов и материалов из стали для штампов и с помощью вакуумной термообработки мы постоянно совершенствуем наши инструменты, которые обеспечивают нам более длительный срок службы по сравнению с обычными методами разработки штампов и инструментов.

Крепеж нашей марки «Big Bolt Nut» имеет более длительный срок хранения и лучшую производительность. Мы предлагаем нашим клиентам производственные решения мирового класса. контроль точности.

Они подвергаются дальнейшей термообработке в печах с регулируемой атмосферой, что обеспечивает 100% идеальные результаты термообработки. Мы также делаем накатку резьбы на наших болтах после термообработки, что обеспечивает лучшую резьбу, которая может выдерживать более высокую усталостную прочность в течение определенного периода времени.

Big Bolt Nut, как следует из названия, производит в Индии все болты и гайки с шестигранной головкой методом горячей ковки / болты и гайки горячей ковки, мы используем фрикционный винтовой пресс и куем наши болты и гайки только методом горячей ковки. Мы можем производить горячую штамповку болтов и гаек из углеродистой, легированной и нержавеющей стали диаметром от М-20 до М-100 и длиной до 1500 мм. Горячая ковка, ковка болтов, ковка болтов большого диаметра, фрикционный винтовой пресс, винтовой пресс, ковочный пресс 350 тонн

Подробную информацию о кузнечном оборудовании, доступном на нашем заводе, см. ниже.

Детали машины | Емкость | Сделать | Год изготовления | Диаметр болта | Количество машин |

Поковка винтового пресса | 350 Т | БИРСОН | 2010 | от М-39 до М-64 | 3 |

Поковка винтового пресса | 200 Т | БИРСОН | 2011 | от М-16 до М-36 | 2 |

Поковка винтового пресса | 500 Т | МАНКУ | 2012 | от М-36 до М-100 | 1 |

Поковка винтового пресса | 200 Т | МАНКУ | 2011 | от М-24 до М-39 | 1 |

Поковка винтового пресса | 50 Т | РАТАНОВАЯ ПОКОВКА | 2008 | от М-12 до М-20 | 1 |

Поковка винтового пресса | 25 Т | РАТАНОВАЯ ПОКОВКА | 2005 | от М-10 до М-16 | 1 |

Горячая ковка: Это процесс придания металлу в горячем состоянии заданной формы. Металл нагревается до нужной температуры с помощью высокоскоростной электрической индукции, прежде чем он будет вставлен в металлическую деталь. Болты подвергаются горячей ковке, когда материал имеет слишком большой диаметр или недостаточно податлив.

Металл нагревается до нужной температуры с помощью высокоскоростной электрической индукции, прежде чем он будет вставлен в металлическую деталь. Болты подвергаются горячей ковке, когда материал имеет слишком большой диаметр или недостаточно податлив.

Рынок крепежных изделий требует больше горячекованых крепежных изделий с шестигранной головкой и других болтов с головкой и винтов с внутренним шестигранником.

Болты Больших диаметров и исключительно выше М36 производятся методом горячей штамповки.

Чрезвычайно большие длины снова поддаются горячей ковке.

Небольшие производственные циклы для диаметров M5 и выше делают горячую ковку предпочтительной альтернативой, позволяющей избежать высоких затрат на наладку при холодной штамповке.

ГОРЯЧАЯ КОВКА ВКЛЮЧАЕТ

• Болты с шестигранной головкой горячей ковки Большие диаметры, большая длина, экзотические материалы.

• горячекованые установочные винты с шестигранной головкой Большие диаметры, большая длина, экзотические материалы.

• горячекованые винты с головкой под торцевой ключ Большие диаметры, большая длина, экзотические материалы.

• горячекованые рым-болты

• горячекованые заготовки для болтов

• горячештампованные метрические формы резьбы UNF, UNC, BSF и BSW (Whitworth)

• крепеж горячей штамповки диаметром от M6 (1/2″) до M52 (2″).

• Горячая ковка Длина до 900 мм (36 дюймов).

• горячекованые болты с шестигранной головкой, большие головки

• Горячекованые болты с квадратной головкой

• горячекованые болты с квадратным шестигранником

• горячекованые болты с круглым шестигранником

• горячекованые квадратные болты с потайной головкой csk

• горячекованые болты плуга

• горячекованые болты квадратного сечения с шестигранной головкой

• горячекованые болты с чашечными наконечниками

• горячекованые болты csk с потайной головкой

• горячекованые фундаментные болты с зазубринами

• горячекованые болты Ajax

• горячекованые пирамидальные болты

• горячекованые Т-образные болты

• горячекованые нефтехимические болты, гайки, шпильки L7, L7M, B8, B8M

• горячая штамповка метрических марок 4. 6, 8.8, 10.9, 12.9 и 14.9

6, 8.8, 10.9, 12.9 и 14.9

• горячекованые марки Imperial, малоуглеродистая сталь и высокопрочные марки HT с высоким пределом прочности «R», «S», «T», «V»

• горячая штамповка из экзотических материалов, Super Duplex, Monel, Inconel

Болты большого диаметра | Associated Fastening Products, Inc.

Associated Fastening Products сертифицирована по стандарту ISO 9001:2008 и с гордостью предлагает болты большого диаметра для различных отраслей промышленности и областей применения. Наши передовые возможности горячей штамповки позволяют быстро изготавливать болты с горячей головкой в соответствии со спецификациями заказчика. Детали доступны в диаметрах от 1/2″ до 2 1/2″ или от 16 мм до 50 мм, и везде соблюдаются жесткие допуски, в зависимости от процесса.

Тип болтов большого диаметра

Существуют различные типы болтов большого диаметра, которые подходят для многих применений.

ASTM A325 Конструкционные болты

Это международный стандарт для тяжелых болтов с шестигранной головкой. Они доступны в различных классах с различными механическими и химическими характеристиками для конкретных применений. В Associated Fastening Products наши конструкционные болты разрабатываются, производятся и испытываются в соответствии со стандартами, установленными ASTM A325, включая химический состав, предел текучести, относительное удлинение, предел прочности на растяжение и способность болта к вращению.

Они доступны в различных классах с различными механическими и химическими характеристиками для конкретных применений. В Associated Fastening Products наши конструкционные болты разрабатываются, производятся и испытываются в соответствии со стандартами, установленными ASTM A325, включая химический состав, предел текучести, относительное удлинение, предел прочности на растяжение и способность болта к вращению.

Конструкционные болты

ASTM A325 имеют более короткую длину резьбы, чем стандартные болты с шестигранной головкой, а тяжелая шестигранная головка обеспечивает большую несущую поверхность для дополнительной прочности, что делает их подходящими для структурных соединений.

A193 Класс B7 Тяжелый шестигранник

Тяжелые болты с шестигранной головкой

A193 класса B7 часто используются в условиях высокого давления и высоких температур, включая фланцы стальных труб и фланцевые фитинги. При необходимости они соединяются с тяжелыми конструкционными шестигранными гайками A194 класса 2H. Эти высокопрочные болты с шестигранной головкой имеют массивную головку, которая увеличивает опорную поверхность, позволяя распределять зажимную нагрузку на большую площадь.

Эти высокопрочные болты с шестигранной головкой имеют массивную головку, которая увеличивает опорную поверхность, позволяя распределять зажимную нагрузку на большую площадь.

Болты с горячей головкой

Болты с горячей головкой обычно имеют диаметр от 3/8″ до 2″ и изготавливаются из различных материалов, включая нержавеющую сталь. Болты с горячей головкой изготавливаются путем нагревания круглого стержня в печи с последующим формованием головки болта в головке или штампе. Горячая головка обеспечивает лучшую формуемость головок определенных стилей при меньших затратах. Ковка производит гораздо более прочный компонент, чем литая или обработанная деталь, что позволяет использовать болты с горячей головкой в тех случаях, когда надежность и безопасность имеют решающее значение.

Применение и промышленность

Болты большого диаметра используются в различных отраслях промышленности для многих применений, в том числе:

- OEM. На рынке комплектного оборудования есть спрос на болты большого диаметра, которые можно поставлять другим компаниям для использования в качестве компонентов своей продукции.

- Автомобилестроение. Выход из строя критического крепежа, такого как болты большого диаметра, может иметь катастрофические последствия в автомобильной технике. Единственная неисправность может вывести из строя двигатель или транспортное средство, что обойдется в тысячи долларов и подвергнет водителя, пассажиров и прохожих риску серьезных травм. При правильном подборе и установке правильного крепежа выход из строя практически исключен.

- Транспорт. Крепеж, используемый в транспортной отрасли, например, для железных дорог, тягачей и вездеходов, выдерживает долгие часы работы и сильный износ, что делает болты большого диаметра идеальными для использования.

Почему следует выбирать болты большого диаметра от Associated Fastening

В Associated Fastening Products мы отличаемся короткими сроками выполнения заказов и предлагаем предварительный и срочный заказ. Мы занимаемся долгосрочным и мелкосерийным производством, специальной упаковкой, хранением, программами Kanban и Just-in-Time.

10 x 10 мм

10 x 10 мм