Гост арматура горячекатаная: Библиотека государственных стандартов

Содержание

ГОСТ 5781-75 Сталь горячекатаная для армирования железобетонных конструкций

Текст ГОСТ 5781-75 Сталь горячекатаная для армирования железобетонных конструкций

>

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

| Зжнен Гостом № о/ м.

] 1.УС 3 с 12. I

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ГОСТ 5781—75

Издание официальное

Цена 1 коп

ГОСУДАРСТВЕННЫЙ КОМИТЕТ СТАНДАРТОВ СОВЕТА МИНИСТРОВ СССР

Москва

—

УДК 691.87:691.714(083.74] Группа 822

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ГОСТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Hot rolled steel for armouring reinforced concrete construction

5781-75

Взамен

ГОСТ 5781—61 и ГОСТ 5058—65 в части марок стали для армирования железобетонных конструкций

Постановлением Государственного комитета стандартов Совета Министров СССР

от 4 сентября 1975 г. НЯ 2331 грог действия установлен 1 ‘ действия продли двЛ. йеДуется по закону

йеДуется по закону

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкую и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (сте|ржне®ую арматурную сталь).

В части норм химического состава низколегированных сталей ставдарт распространяется также на слитки, блюмсы и заготовки.

Примечание. В обозначение арматурной стали класса A-II специального назначения добавляется индекс «с»: Ас-П.

1.2. Стержневая арматурная сталь изготовляется в /прутках или мотках. Сталь класса A-I изготовляется круглой гладкой, классов А-П, А-Ш, A-IV и A-V — периодического профиля.

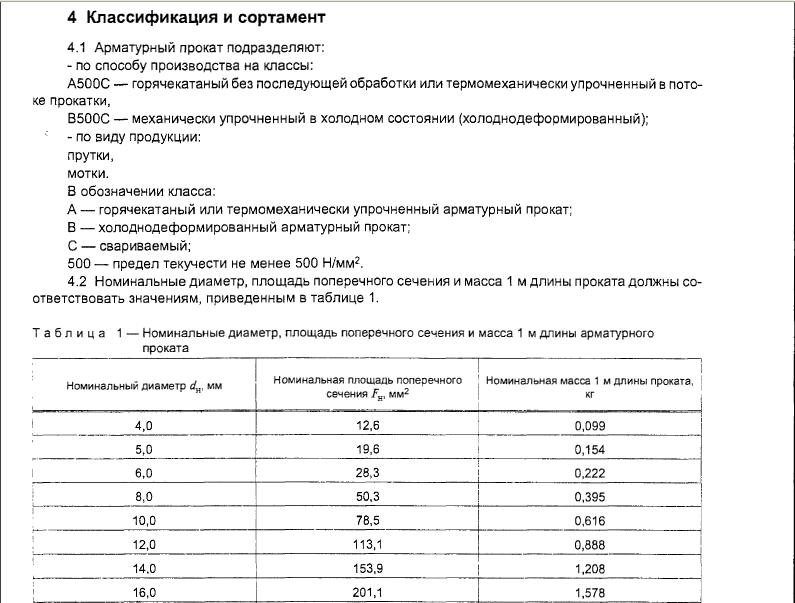

1.3. Номера профилей, номинальные диаметры круглых стрежней гладких или периодического профиля (dH), площади их поперечного сечения, а также масса 1 м длины профиля и допускаемые отклонения по массе должны соответствовать указанным в табл. 1.

Издание официальное

Перепечатка воспрещена

Переиздание.

Июнь 1977 г.

Июнь 1977 г.& Издательство стандартов, 1978

Стр. 2 ГОСТ 5781—75

Таблица 1

Номер профиля (номинальный диаметр стержня, dB, мм) | Площадь поперечного сечения, стержня, см3 | Масса 1 м | |

Теоретическая, кг | Доускасмое отклонение. % | ||

6 | 0.283 | 0,222 | + 10 |

7 | 0,385 | 0,302 | —9 |

8 | 0.503 | 0,395 | |

10 | 0,785 | 0.617 | +5.5 |

12 | 1,13V | 0,888 | —7 |

14 | 1,54 | 1.21 | + 4 |

16 | 2,01 | 1,58 | —6 |

18 | 2,54 | 2,0 | +3,5 |

20 | ЗИ4 | 2,47 | —5,5 |

22 | 3,80 | 2,98 | |

25 | 4,91 | 3,85 | +3 |

28 | 6,16 | 4. | —5 |

32 | 8Д4 | 6,31 | |

36 | 10,18 | 7,99 | |

40 | 12,57 | 9.87 | |

45 | 15,90 | 12,48 | |

50 | 19,63 | 15,41 | + 2 л |

55 | 23,76 | 18,65 | |

60 | 28,27 | 22,19 | ■ 1 4 |

70 | 38,48 | 30,21 | |

80 | 50,27 | 39,46 |

Примечания:

1. Допускаемые отклонения по массе 1 м для профилей номер 6 и 7 являются факультативными до 1 января. 1979 г.

2. Допускаемые отклонения по массе 1 м для профиля номер 8 приведены для стержней периодического профиля, для круглого профиля — по ГОСТ 2590—71.

1.3Л. Масса 1 и профиля вычислена по номинальным размерам при плотности стали 7,85 г/см3.

1.3.2. Номинальные диаметры стержней периодического профиля соответствуют номинальным диаметрам равновеликих <по площади поперечного сечения круглых гладких стежней.

1.4. Предельные отклонения диаметра круглых гладких стержней должны соответствовать ГОСТ 2590—71 для обычной точности прокатки.

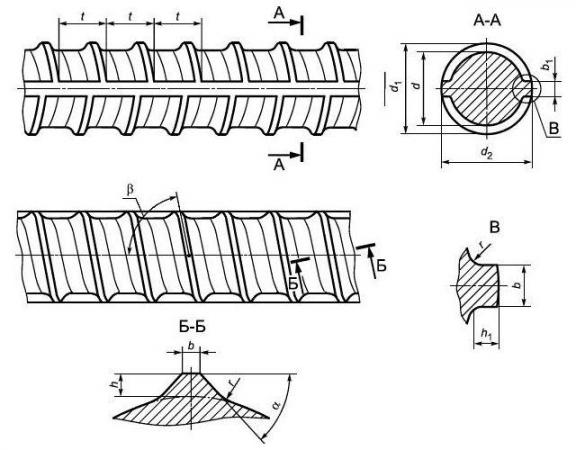

1.5. Арматурная сталь периодического профиля представляет собой круглые стержни с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для стержней диаметром 6—8 мм допускаются выступы, идущие по дьухзаходной винтовой линии.

1.6. Стержни арматурной стали класса А-П, изготовляемые в обычном исполнении, профилем, -показанным на че>рт. 1а, и специального назначения (Лс-П) улучшенным профилем, показанным на черт. 2а, должны иметь выступы, идущие по винтовым линиям с одинаковым заходам на обоих сторонах стержня.

Черт. 1

Стержни арматурной стали класса A-III, изготовляемые профилем, показанным на черт. 16, и классов A-IV и A-V профилем, показанным на черт. 26, должны иметь выступы по винтовым ли-

Стр. 4 ГОСТ 5781—75

ниям, имеющим с одной стороны стержня правый, а с другой— левый заходы.

Допускается изготовление арматурной стали специального назначения класса Ас-П профилем, показанным на черт. 1а, вместо профиля, показанного на черт. 2а, и классов A-IV и A-V профилем, показанным на черт. 16, вместо «профиля, показанного на черт.2б.

Профиль, показанный на черт. 2а, «специального назначения изготовляется по соглашению с потребителем. Форма и размеры профилей, Показанных на черт. 2а и 26, могут уточняться.

Л-Д

Черт. 2

1.7. Размеры стержней периодического профиля и предельные отклонения размеров должны соответствовать для классов A-II и A-III (профиль по черт. 1а и 16) приведенным в табл. 2, для классов Ас-П, A-IV, A-V (профиль то черт.

2а и 26) —приведенным в табл. 3.

2а и 26) —приведенным в табл. 3.

Таблица 2 Размеры, мм

Номер профиля (номнналь* ный диаметр) da, мм | d | h | *1 | t | ъ | г | ||||

Номин. | Пред, откл. | Но>:им. | Пред, откл. | |||||||

6 | 5,75 | 0,5 | 6,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 | ||

7 | 6,75 | 0,5 | ±0,25 | 7,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 | |

8 | 7,5 | 0,75 | 9,0 | 0,75 | 5 | 0,75 | 1,25 | 1,1 | ||

1(6 | 9,3 | + 0. | 1,0 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | |

12 | 11,0 | —0,5 | 1,25 | 13,5 | 1,25 | 7 | 1.0 | 2,0 | 1,9 | |

14 | 13,0 | 1,25 | 15,5 | 1,25 | 7 | 1,0 | 2,0 | 1.9 | ||

16 | 15,0 | 1,5 | ±0,5 | 18.0 | 1,5 | 8 | 1,3 | 2,0 | 2,2 | |

18 | 17,0 | 1,5 | 20,0 | L5 | 8 | 1,5 | 2,0 | 2,2 | ||

20 | 19,0. | 1,5 | 22,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | ||

22 25 | 21,0 | + 0,4 —0,5 | 1,5 | 24,0 | 1,5 | 8 | 1. | 2,0 | 2,2 | |

24j0 | 1,5 | 27,0 | 1,5 | 8 | 1,5 | 2,0 | 2,2 | |||

28 | 26,5 | 2,0 | 30,5 | 2,0 | 9 | 1,5 | 2,5 | 3,0 | ||

32 | 30,5 | 2,0 | 34,5 | 2,0 | ко | 2j0 | 3,0 | 3,0 | ||

36 | 34,5 | + 04 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 2j0 | 3,0 | 3,5 |

40 | 38,5 | -0,7 | 2,5 | 43,5 | 2,5 | ■2 | 2,0 | 3,0 | 3,5 | |

45 | 43,0 | 3,0 | 49Ю | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

50 | 48,0 | 3,0 | 54,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

55 | 53,0 | +0,4 | 3,0 | 59. | 3.0 | 15 | 2,5 | 4,0 | 4,5 | |

60 | 58,0 | —1,0 | 3,0 | 64,0 | 3,0 | !5 | 2.5 | 4,0 | 5,0 | |

70 | 68,0 | + 0,5 | 3,0 | ±1,0 | 74,0 | 3,0 | ’.5 | 2,5 | 4,5 | 5,5 |

80 | 77,5 | -и | 3,0 | 83,5 | 3,0 | 15 | 4,5 | 5,5 |

Стр. 6 ГОСТ 5781—75

Таблица 3

Размеры, мм

Номер профиля (номинальный диаметр) мм | d | h | «г | Ч | t | b | rl | a. | |||||

Номнн. | Пред, откл. | Номнн. | Пред, откл. | ||||||||||

10 | 8,7 | :,б | ±0,5 | 11,9 | :,б | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | ||

12 | 10,6 | 1,6 | 13,8 | :,б | 0,6 | 1,0 | 10 | 0,7 | 2,0 | 1 • л a | |||

14 | 12,5 | + 0,3 -0,5 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | LO | 2,0 | 12 | ||

16 | 14,2 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | |||

18 | 16,2 | 2,5 | -*-0,65 -10,85 | 21,2 | 2,5 | 1,0 | 1,5 | 1,0 | 2,0 | 1. | |||

20 | 18,2 | 2,5 | 23,2 | 2,5 | 1,0 | 1,5 | 12 | 1,0 | 2,0 | 12 | 50 | ||

22 |

| + 0,4 —0,5 | 2,5 | 25,3 | 2.5 | 1,0 | 1,5 | Е12 | 1,0 | 2,0 | 12 | ||

25 | 2,5 | 28,3 | 2,5 | 1,0 | 1,5 | 14 | 1,2 | 2.0 | 14 | ||||

28 | 25,9 | 3,0 | 31,9 | 3,0 | 1,2 | 1,8 | 14 | 1,2 | 2,5 | 14 | |||

32 | 29,8 33,7 | + 0,4 -0,7 | 3,2 | + 1,0 -1,2 | 36,2 | 3,2 | 1,2 | 2,0 | 16 | 1,5 | 3,0 | 14 | |

36 | 3,5 | 40,7 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 | ||||

40 | 37,6 | 3,5 | 44,6 | 3,5 | 1,5 | 2,0 | 18 | 1,5 | 3,0 | 19 |

1.

8. Относительные смещения винтовых выступов по сторонам стержня, разделяемых продольными ребрами, не нормируются. Размеры, на которые не (установлены предельные отклонения на готовом стержне, не контролируют; они даны для построения калибра.

8. Относительные смещения винтовых выступов по сторонам стержня, разделяемых продольными ребрами, не нормируются. Размеры, на которые не (установлены предельные отклонения на готовом стержне, не контролируют; они даны для построения калибра.1.9. Овальность стрежней (разность <между наибольшим и наименьшим диаметрами в одном сечении) не должна превышать поля допуска диаметра (суммы плюсового и минусового предельных отклонений).

1.10. Стержни классов A-I и А-П диаметром до 12 imm и класса А-Ш диаметром до 10 мм включительно изготавливаются в мотках или прутках, а больших диаметров — в прутках.

Арматурная сталь классов A-IV и A-V изготовляется в прутках. Допускается по соглашению с потребителем изготовление арматурной стали классов A-IV и A-V диаметром до 8 мм в мотках.

мерной длины;

мерной длины с остатком не более 15% от массы партии.

Остатком считаются стержни длиной не менее 2 м.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 м в количестве не более 7% от массы (партии.

По соглашению с потребителем допускается изготовление стержней длиной от 5 до 25 м.

Таблица 4

Длина прутков, м | Предельное отклонение по длине при точности порезки, мм | |

обычной | повышенной | |

До 6 ВКЛ. | + 50 | +25 |

Св. 6 | + 70 | +35 |

Изготовление стержней повышенной точности порезки производится по соглашению изготовителя с потребителем.

Пример условного обозначения арматурной стали класса Л-П диаметрам 20 мм:

0 20 А-П ГОСТ 5781—75

Таблица 5

Класс арматурной стали | Предел текучести, От, кгс/мм2 | Временное сопротивление разрыву. ов. кгс/мм* | Относительное удлинени! 65. % | Равномерное удлинение бр. % | Ударная вязкость при температуре —60*С ан. | Испытание на изгиб в холодном состоянии, (с—толщина оправки, d—диа- |

Не менее | метр стержня) | |||||

A-I | 24 | 38 | 25 | 180°;с —0,5d | ||

А-П | 30 | 50 | 19 | — | «— | 180°; c=3d |

Ас-П | 30 | 45 | 25 | — | 5 | 180°; c=\d |

A-IH | 40 | 60 | 14 | — | — | 90°;c=3d |

А-IV | 60 | 90 | 6 | 2 | — | 45°;c —5d |

A-V | 80 | 105 | 7 1 | 2 | 45°; c = 5d |

Стр. а ГОСТ $781— н

а ГОСТ $781— н

Для стержней класса А-П диаметрам свыше 40 мм допускается снижение норм относительного удлинения на 0,25% на каждый миллиметр увеличения диаметра, но не более чем на 3 абс. %.

Примечания:

1. Для стержнем из стали классов A-IV и A-V результаты испытаний ыа изгиб и равномерное удлинение после разрыва являются факультативными, но указываются в документе о качестве.

2. Низкотемпературный отпуск стали класса A-V может не производиться при условии проведения испытаний в течение 12 ч после прокатки и получении относительного удлинения не менее 9-% и равномерного удлинения не менее 2%.

3. По согласованию изготовителя с потребителем арматурную сталь марки 10ûà класса Ac-II испытаниям на ударную вязкость допускается не подвергать.

Марки сталей указываются в заказе. Если марка стали в заказе не указана, ее устанавливает предприятие-изготовитель.

Таблица 6

Класс арматурной стали | Диаметр стержня, мм | Марка стали |

A-I | 6—40 6—18 | СтЗкпЗ, СтЗпсЗ, СтЗспЗ, ВСтЗкп2. |

А-П | 10—40 40—80 | ВСт5сп2, ВСт5пс2 18Г2С |

Ас-П | 10—32 | 10ГТ |

А-1П | 6—40 | 35ГС, 25Г2С |

А-IV | >10—18 10—22 | 80С 20ХГ2Ц |

A-V | 10—22 | 23X2 Г2Т |

Примечания:

1. По соглашению изготовителя с потребителем допускается изготовление арматурной стали класса Ас-П диаметром 36—40 мм, класса A-IV марки 20ХГ2Ц и класса A-V марки 23Х2Г2Т диаметром 25—40 и 6—8 мм с механическими свойствами по табл. 5 для соответствующих классов.

2. По соглашению с потребителем допускается изготовление арматурной стали других марок.

Содержание алемектов. % | ||||||||||

Марка стали | * Углерод | Марганец | КремнмП | Хром | Титан | Цлркокнй | Нимелв | Сера Не | Фосфор более | ■Медь |

10ГТ | Не более 0,13 | 11*0—11,40 | 0,45—0,65 | Не более 0. | 0,015— 0,03 | — | — | 0,040 | 0.030 | 0,30 |

18Г2С | 0.14-0.23 | 1,20—«1.60 | 0,60-0.90 | Не более 0,30 | — | — | 0.30 | 0/М5 | 0,040 | 0,30 |

35 ГС | 0,30-0.37 | 0,80—1,20 | 0.60-0,90 | Не более 0,30 | — | — | 0,30 | 0J045 | 0,040 | 0,30 |

25Г2С | 0.20 0.29 | 1,20-1,60 | 0.G0—0,90 | Не более 0.30 | — | — | 0,30 | OjO45 | 0.040 | 0,30 |

20ХГ2Ц | 0.19-0.26 | 1.50—4,90 | 0,40—0,70 | 0. | 0,015- | 0.05-0,14 | 0,30 | 0ХМ5 | 0,040 | 0,30 |

80С | 0,74—0.82 | 0.50-0,90 | о.бо-i:,ю | Но более 0.30 | 0,03 | — | 0.30 | 0XJ45 | 3.040 | 0.30 |

23Х2Г2Т | 0,19-0,26 | 1,40-11,70 | 0,40—0,70 | 1,35—1,70 | 0.02— 0.08. | — | 0,30 | 0,040 | 0.035 | 0.30 |

П р к м с ч а и и я:

1. В обозначениях марок стали цифры слепа означают среднее содержание углерода в сотых долях процента, буквы Г—марганец. С—кремний, X—-хром. Ц—• цирконий. Т—титан. Цифры после букв означают примерное содержание соответствующего элемента п целях единицах.

2.

Содержание алюминия в стали марки 23Х2Г2Т должно бить 0,015—0,05%.

Содержание алюминия в стали марки 23Х2Г2Т должно бить 0,015—0,05%.

ГОСТ S781—75 Стр.

Стр. 10 ГОСТ 57Я1—>75

2.4.1. В стали марки 20ХГ2Ц депускается увеличение содержания храма до 1,7% и замена циркония на 0,02—0.08% титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05—0,10% циркония. В этом случае в обозначении стали вместо буквы Ц указывают букву Т и наоборот.

2.4.2. Допускается технологическая добавка титана в сталь марок 18Г2С, 25Р2С, 35ГС из расчета его содержания в готовом прокате 0,01—0,03%.

2.5. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380—71.

2.6. В готовом прокате из низколегированных сталей при соблюдший норм механических свойств допускаются отклонения по химическому составу в соответствии с табл. 8. Минусовые отклонения (кроме титана и «циркония) не ограничиваются.

Таблица 8

Элемент | Допускаемое отклонение % | Элемент | Допускаемое отклонение. |

Углерод | 4-0.020 | Сера | 4-0,005 |

Кремний | 4-0,050 | Фосфор | 4-0,005 |

Марганец | 4-0,100 | Цирконий | 4-Д01 —0.02 |

Хром Медь | 4-0,050 4-0,050 | Титан | ±0,01 |

Примечание. С согласия потребителя сталь может изготовляться с иными отклонениями по содержанию хрома и кремния.

2.7. На поверхности стержней, включая поверхность ребер и выступав, не должно быть трещин, раковин, плен и закатов.

Допускаются отдельные местные .повреждения ребер и выступов в количестве не более трех на 1 im длины стержня, а также незначительная ржавчина, вмятины, наплывы, рябизна, отдельные волосовины и шерохеватость в пределах допускаемых отклонений.

Массу партии арматурной стали допускается увеличивать до массы плавки-ковша.

3.3. От каждой партии, принятой по результатам внешнего осмотра и обмера, отбирают два стержня, различных по времени прокатки, для про<верюи на растяжение, изгиб и ударную вязкость.

3.4. Допускается применять статистические методы контроля механических свойств и массы арматурных стержней.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Отбор проб для химического анализа производят по ГОСТ 7565—73. Химический анализ стали проводят по ГОСТ 12344-66— ГОСТ 12348-66, ГОСТ 12360-66, РОСТ 12352—66, ГОСТ 12355—66, ГОСТ 12366—66, ГОСТ 20560—75, ГОСТ 18895—73 или другими методами, обессиливающими требуемую точность.

4.2. Содержание алюминия определяется не реже одного раза в квартал.

4.3. Отбор проб для испытания на растяжение, изгиб и ударную вязкость — по ГОСТ 7564—73. От отобранных по п. 3.3 прутков отбирают по одному образцу для каждого вида иопытаний.

4.4. Испытание на растяжение проводят по ГОСТ 12004—66.

4.5. Испытание на изгиб в холодном состоянии проводят по ГОСТ 14019—68 на образцах сечением, равным сечению проката.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке диаметром, уменьшенным вдвое по сравнению с указанным в табл. 5, с приложением усилия изгиба со стороны разреза.

Образцы изготовляют в соответствии с требованиями ГОСТ 9454—60.

Стр. 12 ГОСТ 57>1— п

Замена

ГОСТ 20560—75 введен взамен ГОСТ «12344—66, ГОСТ 12348—66, ГОСТ 12350—66, ГОСТ 12352—66, ГОСТ 12355—66, ГОСТ 12356—66 в части общих указаний.

Редактор Т. П. Шатина

Технический редактор Ф. И. Шрайбштейн

Корректор Л. В. Вейнберг

Сдано в наб. 09.12.77. Подп. в печ. 01.03.78. 0.75 п. л. 0.69 уч.-изд. л. Тяр. 12000. Цена 3 коп.

Ордена «Знак Почета» Издательство стандартов. Москва. Д-22. Новопресненский пер., д. 3. Вильнюсская типография Издательства стандартов, ул. Миндауго, 12/14. . Зак. 365

. Зак. 365

ГОСТ 5781-82 Арматура для ж.б. конструкций

ГОСТ 5781-82

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ

ДЛЯ АРМИРОВАНИЯ

ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

ТЕХНИЧЕСКИЕ УСЛОВИЯ

| Москва Стандартинформ 2006 |

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ Технические условия Hot-rolled steel for reinforcement of ferroconcrete | ГОСТ 5781-82 |

Дата введения 01.07.83

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. № 4).

1. КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. В зависимости от механических свойств арматурную сталь подразделяется на классы A-I (А240), А-II (А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой, классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A800) изготовляют гладкой.

1.1, 1.2. (Измененная редакция, Изм. № 5).

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной стали гладкого и периодического профиля, а также предельные отклонения по массе для периодических профилей должны соответствовать указанным в табл. 1.

1.

Таблица 1

| Номер профиля (номинальный диаметр стержня dн) | Площадь поперечного сечения стержня, см2 | Масса 1 м профиля | |

| Теоретическая; кг | Предельные отклонении, % | ||

| 6 | 0,283 | 0,222 | +9,0 |

| 8 | 0,503 | 0,395 | -7,0 |

| 10 | 0,785 | 0,617 | +5,0 -6,0 |

| 12 | 1,131 | 0,888 | |

| 14 | 1,540 | 1,210 | |

| 16 | 2,010 | 1,580 | +3,0-5,0 |

| 18 | 2,540 | 2,000 | |

| 20 | 3,140 | 2,470 | |

| 22 | 3,800 | 2,980 | |

| 25 | 4,910 | 3,850 | |

| 28 | 6,160 | 4,830 | |

| 32 | 8,040 | 6,310 | +3,0 -4,0 |

| 36 | 10,180 | 7,990 | |

| 40 | 12,570 | 9,870 | |

| 45 | 15,000 | 12,480 | |

| 50 | 19,630 | 15,410 | +2,0 -4,0 |

| 55 | 23,760 | 18,650 | |

| 60 | 28,270 | 22,190 | |

| 70 | 38,480 | 30,210 | |

| 80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. № 3).

№ 3).

1.4. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85 × 103 кг/м3. Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. № 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590 для обычной точности прокатки.

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1a, и специального назначения Ас-II (Ас300) профилем, приведенным на черт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса A-III (A400), изготовляемая профилем, приведенным на черт. 1б, и классов A-IV (A600), A-V (A800), A-VI (A1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы.

Черт. 1

Черт. 2

Арматурную сталь специального назначения класса Ас-II (Ас300) изготовляют профилями, приведенными на черт. 1a или 2а.

Профиль, приведенный на черт. 2а, специального назначения изготовляют по согласованию изготовителя с потребителем. Форма и размеры профилей, приведенных на черт. 2а, б, могут уточняться.

1.9. Размеры и предельные отклонения размеров арматурной стали периодического профиля, изготавливаемого по черт. 1a, б, должны соответствовать приведенным в табл. 2, а по черт. 2а, б — приведенным в табл. 3.

2, а по черт. 2а, б — приведенным в табл. 3.

Таблица 2

Размеры, мм

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | l | b | b1 | r | ||

| Номин. | Пред. откл | Номин. | Пред. откл | |||||||

| 6 | 5,75 | 0,5 | ±0,25 | 6,75 | 0,5 | 5 | 0,5 | 1,0 | 0,75 | |

| 8 | 7,5 | 0,75 | 9,0 | 0,75 | 0,75 | 1,25 | 1,1 | |||

| 10 | 9,3 | 1,0 | 11,3 | 1,0 | 7 | 1,0 | 1,5 | 1,5 | ||

| 12 | 11,0 | +0,3 | 1,25 | 13,5 | 1,25 | 2,0 | 1,9 | |||

| 14 | 13,0 | -0,5 | 15,5 | |||||||

| 16 | 15,0 | 1,5 | 18,0 | 1,5 | 8 | 1,5 | 2,2 | |||

| 18 | 17,0 | ±0,5 | 20,0 | |||||||

| 20 | 19,0 | 22,0 | ||||||||

| 22 | 21,0 | +0,4 | 24,0 | |||||||

| 25 | 24,0 | -0,5 | 27,0 | |||||||

| 28 | 26,5 | 2,0 | 30,5 | 2,0 | 9 | 2,5 | 3,0 | |||

| 32 | 30,5 | 34,5 | 10 | 2,0 | 3,0 | |||||

| 36 | 34,5 | +0,4 | 2,5 | ±0,7 | 39,5 | 2,5 | 12 | 3,5 | ||

| 40 | 38,5 | -0,7 | 43,5 | |||||||

| 45 | 43,0 | 3,0 | 49,0 | 3,0 | 15 | 2,5 | 3,5 | 4,5 | ||

| 50 | 48,0 | 54,0 | ||||||||

| 55 | 53,0 | +0,4 | 59,0 | 4,0 | ||||||

| 60 | 58,0 | -1,0 | ±1,0 | 64,0 | 5,0 | |||||

| 70 | 68,0 | +0,5 | 74,0 | 4,5 | 5,5 | |||||

| 80 | 77,5 | -1,1 | 83,5 | |||||||

Примечание. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений d плюс удвоенные предельные отклонения h. По требованию потребителя предельные отклонения размера d1 не должны превышать предельных отклонений d плюс удвоенные предельные отклонения h. | ||||||||||

Таблица 3

Размеры, мм

| Номер профиля (номинальный диаметр dн) | d | h | d1 | h1 | hr | hB | t | b | b1 | r1 | a | ||

| Номин. | Пред. откл. | Номин. | Пред. откл. | ||||||||||

| 10 | 8,7 | 1,6 | ±0,5 | 11,9 | 1,6 | 0,6 | 1,0 | 10 | 0,7 | 1,5 | 11 | ||

| 12 | 10,6 | 13,8 | 2,0 | ||||||||||

| 14 | 12,5 | +0,3 | 2,0 | 16,5 | 2,0 | 0,8 | 1,2 | 12 | 1,0 | 2,0 | 12 | ||

| 16 | 14,2 | -0,5 | 2,5 | 19,2 | 2,5 | 1,0 | 1,5 | ||||||

| 18 | 16,2 | +0,65 | 21,2 | ||||||||||

| 20 | 18,2 | -0,85 | 23,2 | 50 | |||||||||

| 22 | 20,3 | +0,4 | 25,3 | ||||||||||

| 25 | 23,3 | -0,5 | 28,3 | 14 | 1,2 | 14 | |||||||

| 28 | 25,9 | 3,0 | 31,9 | 3,0 | 1,2 | 1,8 | 2,5 | ||||||

| 32 | 29,8 | +0,4 | 3,2 | +1,0 | 36,2 | 3,2 | 2,0 | 16 | 1,5 | 3,0 | 19 | ||

| 36 | 33,7 | -0,7 | 3,5 | -1,2 | 40,7 | 3,5 | 1,5 | 18 | |||||

| 40 | 37,6 | 44,6 | |||||||||||

1. 10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

10. Относительные смещения винтовых выступов по сторонам профиля, разделяемых продольными ребрами, не нормируются.

Размеры, на которые не установлены предельные отклонения, приведены для построения калибра и на готовом профиле не проверяют.

1.11. Овальность гладких профилей (разность наибольшего и наименьшего диаметров в одном сечении) не должна превышать суммы плюсового и минусового предельных отклонений по диаметру.

1.9 — 1.11. (Измененная редакция, Изм. № 3).

1.12. Арматурную сталь классов А-I (А240) и А-II (А300) диаметром до 12 мм и класса А-III (А-400) диаметром до 10 мм включ. изготовляют в мотках или стержнях, больших диаметров — в стержнях. Арматурную сталь классов A-IV (A600), A-V (A800) и A-VI (A1000) всех размеров изготовляют в стержнях, диаметром 6 и 8 мм — по согласованию изготовителя с потребителем в мотках.

1.13. Стержни изготовляют длиной от 6 до 12 м:

— мерной длины;

— мерной длины с немерными отрезками длиной не менее 2 м не более 15 % от массы партии;

— немерной длины.

В партии стержней немерной длины допускается наличие стержней длиной от 3 до 6 и не более 7 % от массы партии.

По согласованию изготовителя с потребителем допускается изготовление стержней длиной от 5 до 25 м.

1.14. Предельные отклонения по длине мерных стержней должны соответствовать приведенным в табл. 4.

Таблица 4

| Длина стержней, м | Предельные отклонения по длине, мм. при точности порезки | |

| обычной | повышенной | |

| До 6 включ. | +50 | +25 |

| Св. 6 | +70 | +35 |

Стержни повышенной точности изготовляют по требованию потребителя.

1.15. Кривизна стержней не должна превышать 0,6 % измеряемой длины.

Примеры условных обозначений

Арматурная сталь диаметром 20 мм, класса A-II (А300):

20-A-II ГОСТ 5781-82

То же, диаметром 18 мм, класса A-I (А240):

18-A-I ГОСТ 5781-82

В обозначение стержней класса A-II (А300) специального назначения добавляют индекс «с»: Ас-II (Ас300).

(Измененная редакция, Изм. № 4).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Арматурную сталь изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

2.2. Арматурную сталь изготовляют из углеродистой и низколегированной стали марок, указанных в табл. 5. Марку стали указывает потребитель в заказе. При отсутствии указания марку стали устанавливает предприятие-изготовитель. Для стержней класса A-IV (А600) марки стали устанавливают по согласованию изготовителя с потребителем.

Таблица 5

| Класс арматурной стали | Диаметр профиля, мм | Марка стали |

| A-I (A240) | 6-40 | Ст3кп, Ст3пс, Ст3сп |

| А-II (А300) | 10-40 | Ст5сп, Ст5пс |

| 40-80 | 1НГ2С | |

| Ас-II (Ас300) | 10-32 | 10ГТ |

| (36-40) | ||

| А-III (А400) | 6-40 | 35ГС, 25Г2С |

| 6-22 | 32Г2Рпс | |

| A-IV (А600) | 10-18 | 80С |

| (6-8) | ||

| 10-32 | 20ХГ2Ц | |

| (36-40) | ||

| А-V (А800) | (6-8) | 23Х2Г2Т |

| 10-32 | ||

| (36-40) | ||

| A-VI (А1000) | 10-22 | 22Х2Г2АЮ, 22Х2Г2Р, 20Х2Г2СР |

Примечания:

- Допускается изготовление арматурной стали класса A-V (А800).

Из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР.

Из стали марок 22Х2Г2АЮ, 22Х2Г2Р и 20Х2Г2СР. - Размеры, указанные в скобках, изготовляют по согласованию изготовителя с потребителем.

(Измененная редакция, Изм. № 3, 4).

2.3. Химический состав арматурной углеродистой стали должен соответствовать ГОСТ 380, низколегированной стали — нормам, приведенным в табл. 6.

Таблица 6

| Марка стали | Массовая доля элементов, % | ||||||||||

| Углерод | Марганец | Кремний | Хром | Титан | Цирконий | Алюминий | Никель | Сера | Фосфор | Медь | |

| не более | |||||||||||

| 10ГТ | Не более 0,13 | 1,00 — 1,40 | 0,45 — 0,65 | Не более 0,30 | 0,015-0,035 | — | 0,02 — 0,05 | — | 0,040 | 0,030 | 0,30 |

| 18Г2С | 0,14 — 0,23 | 1,20 — 1,60 | 0,60 — 0,90 | — | — | 0,30 | 0,045 | 0,040 | |||

| 32Г2Рпс | 0,28 — 0,37 | 1,30 — 1,75 | Не более 0,17 | 0,001-0,015 | 0,050 | 0,045 | |||||

| 35ГС | 0,30 — 0,37 | 0,80 — 1,20 | 0,60 — 0,90 | — | 0,045 | 0,040 | |||||

| 25Г2С | 0,20 — 0,29 | 1,20 — 1,60 | |||||||||

| 20ХГ2Ц | 0,19 — 0,26 | 1,50 — 1,90 | 0,40 — 0,70 | 0,90-1,20 | 0,05 — 0,14 | 0,045 | |||||

| 80C | 0,74 — 0,82 | 0,50 — 0,90 | 0,60 — 1,10 | Не более 0,30 | 0,015-0,040 | — | 0,040 | ||||

| 23Х2Г2Т | 0,19 — 0,26 | 1,40 — 1,70 | 0,40 — 0,70 | 1,35-1,70 | 0,02 — 0,08 | 0,015-0,050 | 0,045 | ||||

| 22Х2Г2АЮ | 1,50-2,10 | 0,005-0,030 | 0,02 — 0,07 | 0,040 | 0,040 | ||||||

| 22Х2Г2Р | 1,50 — 1,90 | 1,50-1,90 | 0,02 — 0,08 | 0,015-0,050 | |||||||

| 20Х2Г2СР | 0,16 — 0,26 | 1,40 — 1,80 | 0,75 — 1,55 | 1,40-1,80 | |||||||

2. 3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7 % и замена циркония на 0,02 — 0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05 — 0,10 % циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

3.1. В стали марки 20ХГ2Ц допускается увеличение массовой доли хрома до 1,7 % и замена циркония на 0,02 — 0,08 % титана. В стали марки 23Х2Г2Т допускается замена титана на 0,05 — 0,10 % циркония. В этом случае в обозначении стали марки 20ХГ2Ц вместо буквы Ц ставят букву Т, стали марки 23Х2Г2Т вместо буквы Т ставят букву Ц.

В стали марки 32Г2Рпс допускается замена алюминия титаном или цирконием в равных единицах.

2.3.2. Массовая доля азота в стали марки 22Х2Г2АЮ должна составлять 0,015 — 0,030 %, массовая доля остаточного азота в стали марки 10ГТ — не более 0,008 %.

2.3.3. Массовая доля бора в стали марок 22Х2Г2Р, 20Х2Г2СР и 32Г2Рпс должна быть 0,001 — 0,007 %. В стали марки 22Х2Г2АЮ допускается добавка бора 0,001 — 0,008 %.

2.3.4. Допускается добавка титана в сталь марок 18Г2С, 25Г2С, 35ГС из расчета его массовой доли в готовом прокате 0,01 — 0,03 %, в сталь марки 35ГС из расчета его массовой доли в готовом прокате, изготовленном в мотках, 0,01 — 0,06 %.

2. 4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР — кремния) не ограничивают.

4. Отклонения по химическому составу в готовом прокате из углеродистых сталей — по ГОСТ 380, из низколегированных сталей при соблюдении норм механических свойств — по табл. 7. Минусовые отклонения по содержанию элементов (кроме титана и циркония, а для марки стали 20Х2Г2СР — кремния) не ограничивают.

Таблица 7

| Элемент | Пред. откл., % | Элемент | Пред. откл., % |

| Углерод | +0,020 | Сера | +0,005 |

| Кремний | +0,050 | Фосфор | +0,005 |

| Марганец | +0,100 | Цирконий | +0,010 -0,020 |

| Хром | +0,050 | ||

| Медь | +0,050 | Титан | ±0,010 |

| Примечание. По согласованию изготовителя с потребителем сталь может изготовляться с другими отклонениями по содержанию хрома, кремния и марганца. | |||

(Измененная редакция, Изм. № 3).

№ 3).

2.5. Арматурную сталь классов А-I (А240), А-II (А300), A-III (А400), A-IV (А600) изготовляют горячекатаной, класса A-V (А800) — с низкотемпературным отпуском, класса A-VI (A1000) — с низкотемпературным отпуском или термомеханической обработкой в потоке прокатного стана.

Допускается не проводить низкотемпературный отпуск стали классов A-V (А800) и A-VI (A1000) при условии получения относительного удлинения не менее 9 % и равномерного удлинения не менее 2 % при испытании в течение 12 ч после прокатки.

2.6. Механические свойства арматурной стали должны соответствовать нормам, указанным в табл. 8.

Таблица 8

| Класс арматурной стали | Предел текучести σт | Временное сопротивление разрыву σв | Относительное удлинение δ5, % | Равномерное удлинение dr, % | Ударная вязкость при температуре -60 °С | Испытание на изгиб и в холодном состоянии (с — толщина оправки, d — диаметр стержня) | ||||

| Н/мм2 | кгс/мм2 | Н/мм2 | кгс/мм2 | МДж/м2 | кгс × м/см2 | |||||

| Не менее | ||||||||||

| A-I (А240) | 235 | 24 | 373 | 38 | 25 | — | — | — | 180°; c = d | |

| A-II (А300) | 295 | 30 | 490 | 50 | 19 | 180°; с = 3d | ||||

| Ас-II (Ас300) | 441 | 45 | 25 | 0,5 | 5 | 180°; c = d | ||||

| A-III (А400) | 390 | 40 | 590 | 60 | 14 | — | — | 90°; с = 3d | ||

| A-IV (А600) | 590 | 60 | 883 | 90 | 6 | 2 | 45°; с = 5d | |||

| A-V (A800) | 785 | 80 | 1030 | 105 | 7 | |||||

| A-VI (А1000) | 980 | 100 | 1230 | 125 | 6 | |||||

| Примечания: 1. 2. (Исключен, Изм. № 3). 3. Для арматурной стали класса А-IV диаметром 18 мм стали марки 80С норму изгиба в холодном состоянии устанавливается не менее 30°. 4. Для арматурной стали класса A-I (А240) диаметром свыше 20 мм при изгибе в холодном состоянии на 180° с = 2d, класса A-II (А300) диаметром св. 20 мм с = 4d. 5. В скобках указаны условные обозначения по пределу текучести. | ||||||||||

(Измененная редакция, Изм. № 1, 3, 5).

Для стали класса А-II (А300) диаметром св. 40 мм допускается снижение относительного удлинения на 0,25 % на каждый миллиметр увеличения диаметра, но не более чем на 3 %.

Для стали класса Ас-II (Ас300) допускается снижение временного сопротивления до 426 МПа (43,5 кгс/мм2) при относительном удлинении: δ5 30 % и более.

Для стали марки 25Г2С класса А-III (А400) допускается снижение временного сопротивления до 560 МПа (57 кгс/мм2) при пределе текучести не менее 405 МПа (41 кгс/мм2), относительном удлинении δ5 не менее 20 %.

2.7. Статистические показатели механических свойств стержней арматурной стали периодического профиля должны соответствовать приложению 1, с повышенной однородностью механических свойств — приложению 1 и табл. 9.

Вероятность обеспечения механических свойств, указанных в табл. 8, должна быть не менее 0,95.

(Измененная редакция, Изм. № 3).

2.8. На поверхности профиля, включая поверхность ребер и выступов, не должно быть раскатанных трещин, трещин напряжения, рванин, прокатных плен и закатов.

Допускаются мелкие повреждения ребер и выступов, в количестве не более трех на 1 м длины, а также незначительная ржавчина, отдельные раскатанные загрязнения, отпечатки, наплывы, следы раскатанных пузырей, рябизна и чешуйчатость в пределах допускаемых отклонений по размерам.

(Измененная редакция, Изм. № 2).

2.9. Свариваемость арматурной стали всех марок, кроме 80С, обеспечивается химическим составом и технологией изготовления.

2.10. Углеродный эквивалент для свариваемой стержневой арматуры из низколегированной стали класса А-III (А400) должен быть не более 0,62.

(Введен дополнительно, Изм. № 5).

Таблица 9

| Класс арматурной стали | Номер профиля | S | S0 | ||||||

| Для σт (σ0,2) | Для σв | Для σт (σ0,2) | Для σв | Для σт (σ0,2) | Для σв | Для σт (σ0,2) | Для σв | ||

| МПа (кгс/мм2) | МПа (кгс/мм2) | ||||||||

| He более | |||||||||

| А-II (А300) | 10-10 | 29(3) | 29(3) | 15(1,5) | 15(1,5) | 0,08 | 0,06 | 0,05 | 0,03 |

| A-III (А400) | 6-40 | 39(4) | 39(4) | 20(2,0) | 20(2,0) | 0,07 | |||

| A-IV (А600) | 10-22 | 69(7) | 69(7) | 39(4,0) | 39(4) | 0,09 | 0,06 | 0,05 | |

| A-V (A800) | 78(8) | 78(8) | 49(5,0) | 49(5,0) | |||||

| A-VI (А1000) | 88(9) | 88(9) | 0,08 | 0,05 | 0,04 | ||||

| Примечания: 1. S0 — среднеквадратическое отклонение в партии-плавке; — среднее значение в генеральной совокупности испытаний; — минимальное среднее значение в партии-плавке. 2. Для арматурной стали в мотках диаметром 6 и 8 мм допускается повышение норм по S и S0 на 4,9 МПа (0,5 кгс/мм2). 3. (Исключен, Изм. № 5). | |||||||||

3. ПРАВИЛА ПРИЕМКИ

3.1. Арматурную сталь принимают партиями, состоящими из профилей одного диаметра, одного класса, одной плавки-ковша и оформленными одним документом о качестве.

Масса партии должна быть до 70 т.

Допускается увеличивать массу партии до массы плавки-ковша.

3.2. Каждую партию сопровождают документом о качестве по ГОСТ 7566 с дополнительными данными:

— номер профиля;

— класс;

— минимальное среднее значение и средние квадратические отклонения S0 в партии величин σт (σ0,2) и σв;

— результаты испытаний на изгиб в холодном состоянии;

— значения равномерного удлинения для стали класса А-IV (А600), A-V (A800), A-VI (А1000).

3.3. Для проверки размеров и качества поверхности отбирают:

— при изготовлении арматурной стали в стержнях — не менее 5 % от партии;

— при изготовлении и мотках — два мотка от каждой партии.

(Измененная редакция, Изм. № 3).

3.4. Для проверки химического состава пробы отбирают по ГОСТ 7565.

Массовую долю алюминия изготовитель определяет периодически, но не реже одного раза в квартал.

3.5. Для проверки на растяжение, изгиб и ударную вязкость от партии отбирают два стержня.

Для предприятия-изготовителя интервал отбора стержней должен быть не менее половины времени, затраченного на прокатку одного размера профиля одной партии.

(Измененная редакция, Изм. № 3).

3.6. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей повторные испытания проводят по ГОСТ 7566.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1 Химический анализ стали проводят по ГОСТ 12344, ГОСТ 12348, ГОСТ 12350, ГОСТ 12352, ГОСТ 12355, ГОСТ 12356, ГОСТ 18895 или другими методами, обеспечивающими требуемую точность.

4.2. Диаметр и овальность профилей измеряют на расстоянии не менее 150 мм от конца стержня или на расстоянии не менее 1500 мм от конца мотка при массе мотка до 250 кг и не менее 3000 мм при массе мотка более 250 кг.

4.3. Размеры проверяют измерительным инструментом необходимой точности.

4.4. От каждого отобранного стержня для испытания на растяжение, изгиб и ударную вязкость отрезают по одному образцу.

4.5. Отбор проб для испытания на растяжение, изгиб и ударную вязкость проводят по ГОСТ 7564.

4.6. Испытание на растяжение проводят по ГОСТ 12004.

4.7. Испытание на изгиб проводят по ГОСТ 14019 на образцах сечением, равным сечению стержня.

Для стержней диаметром свыше 40 мм допускается испытание образцов, разрезанных вдоль оси стержня, на оправке, диаметром, уменьшенным вдвое по сравнению с указанным в табл. 4, с приложением усилия изгиба со стороны разреза.

4.8. Определение ударной вязкости проводят по ГОСТ 9454 на образцах с концентратором вида U типа 3 для стержней диаметром 12 — 14 мм и образцах типа 1 для стержней диаметром 16 мм и более. Образцы изготовляют в соответствии с требованиями ГОСТ 9454.

Образцы изготовляют в соответствии с требованиями ГОСТ 9454.

4.9. Допускается применять статистические и неразрушающие методы контроля механических свойств и массы профилей.

4.10. Кривизна стержней измеряется на длине поставляемого профиля, но не короче 1 м.

4.11. Определение статистических показателей механических свойств в соответствии с обязательным приложением 2.

4.12. Качество поверхности проверяют без применения увеличительных приборов.

4.10 — 4.12. (Введены дополнительно, Изм. № 3).

4.13. Измерение высоты поперечных выступов периодического профиля следует проводить по вертикальной оси поперечного сечения арматурного проката.

(Введен дополнительно, Изм. № 4).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Упаковка, маркировка, транспортирование и хранение — по ГОСТ 7566 со следующими дополнениями:

— концы стержней из низколегированных сталей класса А-IV (А600) должны быть окрашены красной краской, класса A-V — красной и зеленой, класса A-VI (A1000) — красной и синей. Допускается окраска связок на расстоянии 0,5 м от концов;

Допускается окраска связок на расстоянии 0,5 м от концов;

— стержни упаковывают в связки массой до 15 т, перевязанные проволокой или катанкой. По требованию потребителя стержни упаковывают в связки массой до 3 и 5 т;

На связки краску наносят полосами шириной не менее 20 мм на боковую поверхность по окружности (не менее 1/2 длины окружности) на расстоянии не более 500 мм от торца.

На мотки краску наносят полосами шириной не менее 20 мм поперек витков с наружной стороны мотка.

На неупакованную продукцию краску наносят на торец или на боковую поверхность на расстоянии не более 500 мм от торца.

На ярлык, прикрепленный к каждой связке стержней, наносят принятое обозначение класса арматурной стали (например А-III) или условное обозначение класса по пределу текучести (А400).

(Измененная редакция, Изм. № 3, 5).

ПРИЛОЖЕНИЕ 1

Обязательное

ТРЕБОВАНИЯ К СТАТИСТИЧЕСКИМ ПОКАЗАТЕЛЯМ МЕХАНИЧЕСКИХ СВОЙСТВ

- Предприятие-изготовитель гарантирует потребителю средние значения временного сопротивления σв и предела текучести (физического σт и условного σ0,2) в генеральной совокупности — и минимальные средние значения этих же показателей в каждой партии-плавке , значения которых устанавливаются из условий:

≥ Хiбp + t × S;

> 0,9Хiбp + 3S0;

≥Хiбp,

где Хiбp — браковочные значения величин σв, σ0,2, указанные в табл. 8 настоящего стандарта;

8 настоящего стандарта;

t — величина квантиля, принимаемая равной 2 для классов A-II (А300) и A-III (А400) и 1,64 — для классов A-IV (А600), A-V (А800) и A-VI (А 1000).

- Контроль качества показателей механических свойств продукции на предприятии-изготовителе

2.1. Требуемые показатели качества профилей обеспечивают соблюдением технологии производства и контролируют испытанием согласно требованиям п. 3.5, пп. 4.4 — 4.8.

2.2. Величины , , S и S0 устанавливают в соответствии с результатами испытаний и положений приложения 2.

- Контроль качества показателей механических свойств продукции на предприятии-потребителе

3.1. Потребитель при наличии документа о качестве на продукцию высшей категории качества может не проводить испытания механических свойств.

3.2. При необходимости проверки механических свойств от каждой партии проводится испытание шести образцов, взятых из разных пакетов или мотков и от разных профилей, и по результатам проверяется выполнение условий

где — среднее значение механических свойств по результатам испытаний шести образцов;

Хmin — минимальное значение результатов испытаний шести образцов.

3.3. Минимальные значения относительного удлинения δ5 и равномерного удлинения δr должны быть не менее значений, приведенных в табл. 8.

(Измененная редакция, Изм. № 3).

ПРИЛОЖЕНИЕ 2

Обязательное

МЕТОДИКА

определения статистических показателей прочностных характеристик механических свойств

горячекатаного проката для армирования железобетонных конструкций

Настоящая методика распространяется на горячекатаный, ускоренно-охлажденный, термомеханически и термически упрочненный прокат периодического профиля, изготовленного в мотках или стержнях.

Методику применяют при оценке надежности механических свойств в каждой партии-плавке и стали в целом, контроля стабильности технологического процесса.

- Для определения статистических показателей механических свойств (предела текучести физического σт или условного σ0,2, временного сопротивления разрыву σв) используют контрольные результаты испытаний, называемые генеральными совокупностями.

- Соответствие механических свойств проката требованиям нормативно-технической документации определяют на основании статистической обработки результатов испытаний, образующих выборку из генеральной совокупности. Все выводы, результаты и заключения, сделанные на основании выборки, относят ко всей генеральной совокупности.

- Выборка — совокупность результатов контрольных испытаний, образующих информационный массив, подлежащий обработке.

В выборку входят результаты сдаточных испытаний проката одного класса, одной марки и способа выплавки, прокатанного на один или группы близких профилеразмеров.

- Выборка, на основании которой производится расчет статистических показателей, должна быть представительной и охватывать достаточно длительный промежуток времени, но не менее трех месяцев, в течение которого технологический процесс не изменяют. При необходимости промежуток времени для выборки можно увеличить. Проверка однородности выборки — по нормативно-технической документации.

- Количество партий-плавок в каждой выборке должно быть не менее 50.

- При формировании выборки должно соблюдаться условие случайного отбора проб от партии-плавки. Оценку анормальности результатов испытаний проводят по нормативно-технической документации.

- При статистической обработке определяют среднее значение , среднеквадратическое отклонение S каждой выборки (генеральной совокупности), среднеквадратическое отклонение внутри партии-плавки S0, а также среднеквадратическое отклонение плавочных средних S1. Величина S1 определяют по формуле

Величины , S определяют по нормативно-технической документации.

- Проверку стабильности характеристик и S проводят в соответствии с ОСТ 14-34.

- Величина S0 определяется для ускоренно-охлажденной, термомеханически и термически упрочненной арматурной стали только экспериментальным методом, для горячекатаной — экспериментальным методом и методом размаха по формуле , где и Sω — соответственно среднее значение и среднеквадратическое отклонение распределения размаха по двум испытаниям от партии.

Минимальное значение S0 равно 1.

- Определение величины S0 экспериментальным методом производят не менее чем на двух плавках для каждой марки стали, класса и профилеразмера проката путем случайного отбора не менее 100 проб от каждой плавки.

- Величину минимального среднего значения прочностных характеристик σт (σ0,2), σв) в каждой партии-плавке определяется из условия где t — величина квантиля 1,64 для вероятности 0,95.

- Минимальное значение результатов испытаний на растяжение двух образцов (n = 2) каждой партии, подвергаемой контролю, должно быть не менее Хmin, определяемого по формуле

- Для обеспечения гарантии потребителю механических свойств должны удовлетворяться следующие условия:

где Хiбр — браковочное значение σт (σ0,2) и σв, указанное в соответствующей нормативно-технической документации.

(Введено дополнительно, Изм № 3).

ИНФОРМАЦИОННЫЕ ДАННЫЕ

- РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССР

- УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 17.12. № 4800

- ВЗАМЕН ГОСТ 5.1459-72, ГОСТ 5781-75

- ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ИТД, на который дана ссылка | Номер пункта | Обозначение ИТД, на который дана ссылка | Номер пункта |

| ГОСТ 380-94 | 2.3, 2.4 | ГОСТ 12348-78 | 4.1 |

| ГОСТ 2590-88 | 1.6 | ГОСТ 12350-78 | 4.1 |

| ГОСТ 7564-97 | 4.5 | ГОСТ 12352-81 | 4.1 |

| ГОСТ 7565-81 | 3.4 | ГОСТ 12355-78 | 4. 1 1 |

| ГОСТ 7566-94 | 3.2, 3.6, 5.1 | ГОСТ 12356-81 | 4.1 |

| ГОСТ 9454-78 | 4.8 | ГОСТ 14019-2003 | 4.7 |

| ГОСТ 12004-81 | 4.6 | ГОСТ 18895-97 | 4.1 |

| ГОСТ 12344-2003 | 4.1 | ОСТ 14-34-78 | Приложение 2 |

- Ограничение срока действия снято по протоколу № 3-93 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

- ИЗДАНИЕ (ноябрь 2005 г.) с Изменениями № 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987 г., декабре 1987 г., октябре 1989 г, декабре 1990 г. (5-84, 11-87, 3-88, 1-90, 3-91).

СОДЕРЖАНИЕ

| 1. Классификация и сортамент. 2. Технические требования. 3. Правила приемки. 4. Методы испытаний. 5. Упаковка, маркировка, транспортирование и хранение. Приложение 1 (обязательное) Требования к статистическим показателям механических свойств. Приложение 2 (обязательное ) Методика определения статистических показателей прочностных характеристик механических свойств проката горячекатаного для армирования железобетонных конструкций |

Posted in ГОСТ Tagged ГОСТ, Железобетонные конструкции, Строительные нормы

ГОСТ 5781-82 Сталь горячекатаная для армирования железобетонных конструкций. Технические условия (с Изменениями N 1, 2, 3, 4, 5)

ГОСТ 5781-82

Группа В22

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СТАЛЬ ГОРЯЧЕКАТАНАЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Технические условия

Hot-rolled steel for reinforcement of ferroconcrete structures. Specifications

МКС 77.140.15

ОКП 09 3004; 09 3005; 09 3006; 09 3007; 09 3008

Дата введения 1983-07-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР, Госстроем СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 17.12.82 N 4800

УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного Комитета СССР по стандартам от 17.12.82 N 4800

3. ВЗАМЕН ГОСТ 5.1459-72, ГОСТ 5781-75

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение НТД, на который дана ссылка | Номер пункта |

| ГОСТ 380-2005 | 2.3, 2.4 |

| ГОСТ 2590-2006 | 1.6 |

| ГОСТ 7564-97 | 4.5 |

| ГОСТ 7565-81 | 3.4 |

| ГОСТ 7566-94 | 3.2, 3.6, 5.1 |

| ГОСТ 9454-78 | 4.8 |

| ГОСТ 12004-81 | 4.6 |

| ГОСТ 12344-2003 | 4.1 |

| ГОСТ 12348-78 | 4.1 |

| ГОСТ 12350-78 | 4.1 |

| ГОСТ 12352-81 | 4.1 |

| ГОСТ 12355-78 | 4.1 |

| ГОСТ 12356-81 | 4.1 |

| ГОСТ 14019-2003 | 4.7 |

| ГОСТ 18895-97 | 4.1 |

| ОСТ 14-34-78 | Приложение 2 |

5. Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

Ограничение срока действия снято по протоколу N 3-93 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 5-6-93)

6. ИЗДАНИЕ (сентябрь 2009 г.) с Изменениями N 1, 2, 3, 4, 5, утвержденными в феврале 1984 г., июне 1987 г., декабре 1987 г., октябре 1989 г., декабре 1990 г. (5-84, 11-87, 3-88, 1-90, 3-91)

Настоящий стандарт распространяется на горячекатаную круглую сталь гладкого и периодического профиля, предназначенную для армирования обычных и предварительно напряженных железобетонных конструкций (арматурная сталь).

В части норм химического состава низколегированных сталей стандарт распространяется также на слитки, блюмсы и заготовки.

(Измененная редакция, Изм. N 4).

КЛАССИФИКАЦИЯ И СОРТАМЕНТ

1.1. В зависимости от механических свойств арматурная сталь подразделяется на классы A-I (А240), А-II (А300), А-III (А400), A-IV (A600), A-V (A800), A-VI (A1000).

1.2. Арматурная сталь изготовляется в стержнях или мотках. Арматурную сталь класса A-I (A240) изготовляют гладкой, классов А-II (А300), А-III (А400), A-IV (A600), A-V (A800) и A-VI (A1000) — периодического профиля.

По требованию потребителя сталь классов А-II (А300), А-III (А400), A-IV (A600) и A-V (A1000) изготовляют гладкой.

1.1, 1.2. (Измененная редакция, Изм. № 5).

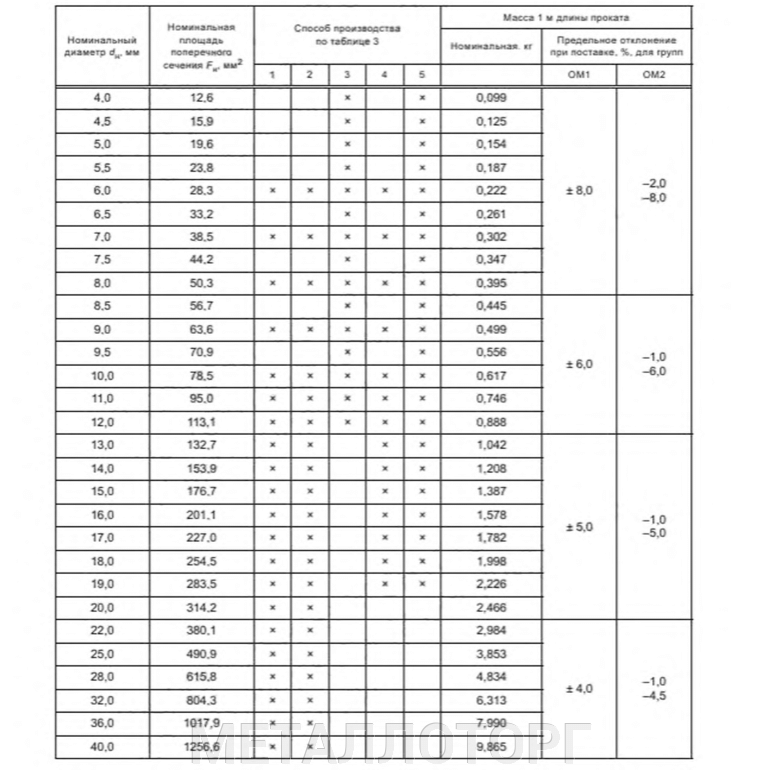

1.3. Номера профилей, площади поперечного сечения, масса 1 м длины арматурной стали гладкого и периодического профиля, а также предельные отклонения по массе для периодических профилей должны соответствовать указанным в табл. 1.

1.4. Номинальные диаметры периодических профилей должны соответствовать номинальным диаметрам равновеликих по площади поперечного сечения гладких профилей.

Таблица 1

Таблица 1

| Номер профиля (номинальный диаметр стержня dн ) | Площадь поперечного сечения стержня, см2 | Масса 1 м профиля | |

| Теоретическая; кг | Предельные отклонении, % | ||

| 6 | 0,283 | 0,222 | +9,0 |

| 8 | 0,503 | 0,395 | -7,0 |

| 10 | 0785 | 0,617 | +5,0 |

| 12 | 1,131 | 0,888 | -6,0 |

| 14 | 1,540 | 1,210 | |

| 16 | 2,010 | 1,580 | |

| 18 | 2,540 | 2,000 | |

| 20 | 3,140 | 2,470 | +3,0 |

| 22 | 3,800 | 2,980 | -5,0 |

| 25 | 4,910 | 3,850 | |

| 28 | 6,160 | 4,830 | |

| 32 | 8,010 | 6,310 | |

| 36 | 10,180 | 7,990 | +3,0 |

| 40 | 12,570 | 9,870 | -4,0 |

| 45 | 15,000 | 12,480 | |

| 50 | 19,630 | 15,410 | |

| 55 | 23,760 | 18,650 | +2,0 |

| 60 | 28,270 | 22,190 | -4,0 |

| 70 | 38,480 | 30,210 | |

| 80 | 50,270 | 39,460 | |

(Измененная редакция, Изм. № 3).

№ 3).

1.5. Масса 1 м профиля вычислена по номинальным размерам при плотности стали, равной 7,85×103 кг/м3. Вероятность обеспечения массы 1 м должна быть не менее 0,9.

(Измененная редакция, Изм. № 3).

1.6. Предельные отклонения диаметра гладких профилей должны соответствовать ГОСТ 2590-88 для обычной точности прокатки.

1.7. Арматурная сталь периодического профиля представляет собой круглые профили с двумя продольными ребрами и поперечными выступами, идущими по трехзаходной винтовой линии. Для профилей диаметром 6 мм допускаются выступы, идущие по однозаходной винтовой линии, диаметром 8 мм — по двухзаходной винтовой линии.

1.8. Арматурная сталь класса А-II (А300), изготовленная в обычном исполнении, профилем, приведенным на черт. 1a, и специального назначения Ас-II (Ас300) профилем, приведенным на черт. 2а, должна иметь выступы, идущие по винтовым линиям с одинаковым заходом на обеих сторонах профиля.

Сталь класса A-III (A400), изготовляемая профилем, приведенным на черт. 1б, и классов A-IV (A600), A-V (A800), A-VI (A1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы

1б, и классов A-IV (A600), A-V (A800), A-VI (A1000) профилем, приведенным на черт. 1б, 2б, должна иметь выступы по винтовым линиям, имеющим с одной стороны профиля правый, а с другой — левый заходы

Черт. 1

[PDF] Арматурный стальной стержень — Скачать PDF бесплатно

АРМАТУРНАЯ СТАЛЬ Арматурная арматура применяется для армирования железобетонных конструкций, изготовления анкерных болтов и т. д. Арматурный стержень (арматура) может быть как гладким, так и деформированным. Их изготавливают методом горячей прокатки с последующей поверхностной закалкой термической обработкой. Сталь арматурная по ГОСТ 5781-82 Ассортимент Профиль стержня №

Диаметр d, мм

Высота поперечного ребра, мм

Nominal

Tolerances

Nominal

Tolerances

6

5. 75

75

0.5

±0.25

8

7.5

+0.3 -0.5

10

9.3

1.0

12

11,0

1,25

14

13,0

1,25

16

15,0

1,5

18

17,0

1,5

20 0009

19,0

1,5

20 2009

19,0

1,5

20 2009

19,0

0003

1.5

22

21.0

25

24.0

28

26.5

32

30.5

36

34.5

2.5

40

38.5

2.5

0.75

+0,4 -0,5

1,5

+0,4 -0,7

2,0

± 0,5

1,5 ± 0,7

2,0

. см2

6 8

Mass of one running meter of bar shape Theoretical, kg

Tolerance, %

0.283

0.222

0.503

0.395

+9.0 -7.0

10

0.785

0.617

12

1.131

0. 888

888

14

1.540

1.210

16

2.010

1.580

18

2.540

2.000

20

3.140

2.470

22

3.800

2.980

25

4.910

3.850

28

6.160

4.830

32

8.040

6.310

36

10.180

7.990

40

12.570

9.870

+5.0 -6,0

+3.0 -5,0

+3,0 -4,0

1

Класс химического состава

Стальной класс

0003

Форма бар №

Фракция общей массы, % C

MN

SI

CR

TI

AL

NI

S

P

CU 0,30

Не более чем A-II (A-II (A-II (A-II (A-II (A-AII (более чем A-II (более чем A-II (более чем A-II. A240) GOST 5781-82

St3sp

6-40

0.140.22

0.400.65

St3ps

0.050.15

0.30

—

—

0. 30

30

0.05

0.04

0,050,30

40 (300) 40 (300) 12,7 мм ASTM (№4) A615 15,88 мм (№5) 19,05 мм (6)

—

—

—

—

—

—

—

—

9000 —

—

—

—

—

—

—

—

0,06 MAX —

A -III (A400) GOST 5781-82

0,200,29

1,201,60

0,600,90

—

0,30 0,00003

0,045

0,0000 00003

004 0,3003

0,045

0,00004 0,0004 0,0000 0,0000 9000. 9000. 9000. 9000. 0,3003

0,045

0,00004 0,0000 0,0000 9000.

9000. 0,303

0,045

0,00004 0,0000.

0,30,0,

0,801,20

Не более 0,30

—

—

—

0,06 MAX-

0,0150,05-

0,30

0,045

0,045

25G2S

6-40

35GS

60 (420) 60 (420) 12,7 ММ. мм (№5) 19,05 мм (№6)

—

—

—

AT 800 20GS GOST 10884-94

1,0-1,5

1,0-1,5

Не более 0,02 -й 0,08 0,303

14. 0-1,5

0-1,5

Не более 0,02than 0,08 0,303

14 400044 14 1400044 14 40003

не более 0,02than 0,08 0,30,01,0-1,5

Не более 0,02than 0,08

14,0-1,5

.

0,170,22

—

0,30

0,30

Механические свойства Класс

Марка стали

Форма стержня Предел текучести, предел прочности, Н/мм2 Прочность, Н/мм2

Относительное удлинение, %

Равномерное удлинение, % Диаметр)

A-I (A240) GOST 5781-82

ST3SP ST3PS

6-40

373

25

—

180 ° C = D

40 (300). )

12,7 мм 300 (№4) 15,88 мм (№5) 19, 05 мм (№6)

500 мин.

11 мин

—

180 ° C = 3d

A-III (A400) GOST 5781-82

25G2S 35GS

6-40903

590 49090

0

0

0

0

0 9000 390

90

90

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0

0 25G2S 35GS

6-40903

5904 25G2S 35GS

6-40903

5904 25G2S 35GS

6.

14

—

90 ° C = 3D

60 (420) ASTM A615

60 (420)

12,7 мм 420 (№4) 15,88 мм (№5) 19,05 мм (№6)

6204204040404. мин

9 мин

—

180° c=3,5d

14

1000

8

2

Ат 800 20ГС ГОСТ 10884-94

235

390

800

2

Сталь арматурная А500С Стандарт марки стали – СТО АСЧМ 7-93. Группа марок стали – углеродистая сталь товарного качества. Стандарт на продукцию – СТО АСЧМ 7-93. Область применения – армирование бетонных конструкций. Состояние материала – термомеханическая закалка в прокатной линии. Габаритные размеры: Диаметр номинальный dн = 12-25, Длина 6000-12000 мм. Номера форм: №12-25, в стержнях. Сложность изготовления – по СТО АСЧМ 7-93. Продукция сертифицирована Всероссийским НИИ стали. Значение химического состава

Фракция общего объема MAS, % C

MIN

0,18

MAX

0..22

SI

MN

P

CR

CR

CR

CR

CR

CR

. N

N

0,040

0,050

0,30

0,30

0,30

0,012

5 100004 0,89 0,10003

Примечание: промежуточное старение при t=100°С, испытание — при t=20°С. Нормы допусков по СТО АСЧМ 7-93. Точность изготовления по СТО АСЧМ; точность резки обычная. Сталь арматурная А400С Стандарт марки стали: СТО АСЧМ 7-93. Группа марок стали: углеродистая сталь товарного качества. Стандарт продукции – в соответствии с техническими соглашениями. Область применения – армирование бетонных конструкций. Состояние материала – термомеханическая закалка в прокатной линии. Номинальный диаметр dн = 8 мм. Арматурная сталь поставляется в бухтах. Химический состав Значение

Fraction of total mass, % C

Min

0.18

Max

0.22

Si

Mn

P

S

Cr

Ni

Cu

N

0.040

0,050

0,30

0,30

0,30

0,012

0,80 0,15

1,00

3

МЕХАНИЧЕСКИЕ СЕВИЦИИ ДИАМЕР ОБРАЗОВАНИЯ, Образец DN, MM -тип или длина оценочной части, MM 8 9 9 9 9,9 9 9 9,9 9 9 0000003

d=16

Изгиб/разгиб Ось образца

Примечание

Вдоль образца

Для 160180°

Тип образца или длина расчетной части, мм d=40

3

Предел прочности

Ось образца

Примечание

Вдоль образца

Изгиб на 500 не менее 90°, разгиб на угол не менее 20°

Предел текучести Относительное σт, Н/мм2, не менее относительное удлинение, δ5”, %, не менее

400

16

Примечание: промежуточное старение при t=100°С; испытание при t=20°С. Нормы допусков по СТО АСЧМ 7-93. Точность изготовления по СТО АСЧМ 7-93, сортовой прокат, условная точность раскроя. Арматурный прокат по ASTM A615 Номер формы: №4 (12,7 мм), №5 (15,88 мм), №6 (19,05 мм), Возможно изготовление арматуры с поперечными ребрами различной формы.

Нормы допусков по СТО АСЧМ 7-93. Точность изготовления по СТО АСЧМ 7-93, сортовой прокат, условная точность раскроя. Арматурный прокат по ASTM A615 Номер формы: №4 (12,7 мм), №5 (15,88 мм), №6 (19,05 мм), Возможно изготовление арматуры с поперечными ребрами различной формы.

4

ГОСТ 5781-82 Сталь деформируемая ГР 60 ГР 400

Главная > Сталь > Сталь конструкционная

Горячекатаная арматура, Стандарты: GB1499/1998 BS4449 ASTM A 615, Марка: HRB335, HRB400,HRB500, Диаметр: 6 мм-40 мм и т. д., горячекатаная — подробности см.: //www.sourcingmetals.com/gost-5781- 82-деформированный стальной стержень-10207470

| Стандарт: ASTM,BS,DIN,GB | Марка: HRB 335, HRB 400 | Размеры: 14—32 | Место происхождения ) | ||||

| Фирменное наименование: JIANLONG | Номер модели: GR 60 GR 400 | Тип: Легированная конструкционная сталь | Применение: КОНСТРУКЦИОННАЯ | ||||

| Форма: Балки | СПЛАВ: КОНСТРУКЦИОННАЯ | ||||||

| Type | Deformed steel бар | ||||||

Стандарт Марка | а. GB1499.2-2007, HRB335, HRB400 и т. д. | ||||||

| б. ASTM A615 Gr.40, Gr.60 и т.д. | |||||||

| c. BS4449/1997 и др. | |||||||

| Диаметр | 6 мм-40 мм и т. Д. | ||||||

| Длина | 6M, 8m, 9m, 12m As Standard | ||||||

| Application | . | . | . | . | . | . | Упаковка | Стандартная экспортная упаковка или по требованию заказчика |

| Качество | Первое качество | ||||||

| Срок поставки | КАК МОЖНО СКОРЕЕ | ||||||

Другие | 1. Весь производственный процесс строго соответствует стандарту ISO 9001:2001 Весь производственный процесс строго соответствует стандарту ISO 9001:2001 | ||||||

| 2. Наша продукция соответствует всем стандартам | |||||||

| 3. Мы можем предложить специальные продукты по спецификациям наши клиенты | |||||||

| 4. мы можем предложить оригинальный сертификат заводских испытаний и оригинальное производство |

| Номинальный диаметр проката мм | norminal cross-sectional area mm² | steel bar weigh per meter (linear density) | |

| Norminal weigh,kg/m | Allowable deviation,% | ||

| 12 | 112 | 0.89 | ±5 |

| 14 | 154 | 1.21 | |

| 16 | 201 | 1.58 | ±4 |

| 18 | 254 | 2.00 | |

| 20 | 314 | 2. 47 47 | |

| 22 | 380 | 2.98 | |

| 25 | 491 | 3.53 | |

| 28 | 616 | 4.83 | |

| 32 | 804 | 6.81 | |

| 36 | 1013 | 7,99 | |

| 40 | 1285 | 9.86 | 9.86 | 9.86 |

| 9.86 | |||

| . более 40мм, допустимое отклонение веса: ±4%) | |||

| 2. Допускаемые отклонения веса указаны для некоторых сортов стали | |||

| 3. Масса метража стального проката определяется номинальным диаметром, плотность стали 7,8 кг/см² | |||

Re -Барс:

Мы предлагаем широкий ассортимент стальной арматуры. Произведенный от высококачественной стали согласно промышленным стандартам, этот диапазон высоко ценится для его особенностей длительности.

Особенности:

- Высокая коррозионная стойкость.

- Повышенная прочность с повышенной пластичностью.

- Повышенная огнестойкость.

- Увеличенный срок службы конструкций.

.

A 615 M

(2000)

A 706 M

(1998)

A 615 M

(2005)

(1997)

(2005)

(1986)

(2000)

(2000).

Наша продукция

Наше оборудование

Наша компания

Наши сертификаты

BV отчет об оценке поставщиков0572

Стержни обычно деформированы ребрами. Ребристый стальной стержень может улучшить сцепление с бетоном и свести к минимуму любое растрескивание бетона, которое может произойти в результате усадки бетона. На практике стальные стержни могут быть изготовлены в форме клетки/трубы или сетки. Арматурная сварная арматурная сетка для бетона Рулоны и панели имеют фиксированную структуру и просты в использовании по сравнению с традиционными связанными арматурными стержнями. Арматурный каркас представляет собой стальную арматурную конструкцию, сваренную точечной сваркой, деформируемую в форме свайных каркасов или труб. Эта арматурная проволока / арматурные каркасы используются для большепролетных бетонных конструкций.

Стержни обычно деформированы ребрами. Ребристый стальной стержень может улучшить сцепление с бетоном и свести к минимуму любое растрескивание бетона, которое может произойти в результате усадки бетона. На практике стальные стержни могут быть изготовлены в форме клетки/трубы или сетки. Арматурная сварная арматурная сетка для бетона Рулоны и панели имеют фиксированную структуру и просты в использовании по сравнению с традиционными связанными арматурными стержнями. Арматурный каркас представляет собой стальную арматурную конструкцию, сваренную точечной сваркой, деформируемую в форме свайных каркасов или труб. Эта арматурная проволока / арматурные каркасы используются для большепролетных бетонных конструкций. Отделки: Обычная сажа, оцинкованная, горячеоцинкованная сталь

Фитинги для арматурной стали:

Арматурные стяжки

Опорный стул для стержней

Балки для перекрытий

Армированный стальной стержень:

Стандарт:

GB1499.

2-2007,HRB335,HRB400

2-2007,HRB335,HRB400 ASTM A615 GR40,GR60 и т. д.

BS4449/1997 и т. д. в стандартной комплектации

СПЕЦИАЛЬНАЯ ПРОДУКЦИЯ

Горячекатаный деформированный арматурный стержень

Деформированный стержень со спиральными ребрами

Горячекатаный деформированный стержень Стандарт BS или другой международный стандарт.

Минимальное удлинение 12%

Мы поставляем следующие размеры:

— Горячекатаный ребристый/деформированный стальной стержень 10 мм x 6 мм

— Горячекатаный ребристый/деформированный стальной стержень 12 мм x 6 мм

— Горячекатаный ребристый/деформированный стальной стержень 16 мм x 6 мм

— Горячекатаный ребристый/деформированный стальной стержень 20 мм x 6 мм

Стальная заготовка и деформированный стержень

Стальная заготовка

Размер:

120 мм x 120 мм x 12 м

130 мм x 130 мм x 12 м

125 мм x 125 мм x 12 м

Марки стали ASTM 615 класс 40

ASTM 615 класс 60

ГОСТ 380/89-914 GOST

GOST ST 5S/SP

Размер заготовки

120 x 120 x 12 000 мм

130 x 130 x 12 000 мм

125 x 125 x 12 000 мм

Химический состав:

Carbon 014 — 0,25%

SILICON —

Carbon 014 — 0,25%

SILICON —

CARG14 — 0,25%

.

0,35%

0,35% Марганец 0,50–0,70%

Сера и фосфор 0,05% (максимум)

Допуски

— Отклонение длины стороны < 4 мм Макс. От нормальной длины стороны

— Разница между длинами сторон <50% отклонения длины стороны

— Отклонение длины диагонали < 6 мм от нормального значения

— Разница между длинами диагоналей < 50% отклонения диагонали

— Вогнутость или выпуклость граней < 3 мм макс. от нормальной длины стороны

— Скручивание < 1/м

— Кривизна < 15 мм/м (макс. 100 мм по всей длине)

— Изгиб конечностей < 70 мм макс. от нормальной длины стороны

— Расширение конечностей < 15 мм макс. от нормальной длины стороны

Уровень качества:

1. Поверхностная и вторичная усадка, поверхностная пористость, отрыв корки не допускаются.

2. Появляющиеся на поверхности трещины, струпья, макровключения, наплывы, двойная обшивка, трещины сдвига и выступающий материал не допускаются

3. Царапины, следы прокатки, впадины, точечные отверстия допускаются на максимальную глубину 2 мм

4.

Поверхностные трещины и следы колебаний допускаются максимальной глубиной 1 мм.

Поверхностные трещины и следы колебаний допускаются максимальной глубиной 1 мм. 5. Поверхность заготовок с поверхностными дефектами, превышающими вышеуказанные ограничения, допускается подвергать кондиционированию поверхности путем шлифования.

Деформированный стержень

Размер:

10 мм x 12 м

12 мм x 12 м

Экспортируется в

Мьянма

Ребристая арматура

Ребристая арматура экспортируется в Иран

| Ребристая арматура Спецификации | ||

| Размер, мм | Марка/тип материала | Fy(кг/см2) |

| 10 | AIII / ребристый | 4000 |

| 12 | AIII / ребристый | 4000 |

| 14 | AIII / ребристый | 4000 |

| 16 | AIII / ребристый | 4000 |

| 18 | AIII / ребристый | 4000 |

| 20 | AIII / ребристый | 4000 |

| 22 | AIII / ребристый | 4000 |

| 25 | AIII / ребристый | 4000 |

| 28 | AIII / ребристый | 4000 |

Арматурный стальной стержень, холоднотянутый стержень, в Перу

Плоский стержень и холоднотянутый стальной стержень:

| ХОЛОДНОтянутый стержень SAE1020 | |

| 3 дюйма | 15 |

| 1/4″ | 8 |

| 5/16″ | 8 |

| 3/8 дюйма | 10 |

| 1/2 дюйма | 10 |

| 9/16″ | 8 |

| 5/8″ | 8 |

| 3/4 дюйма | 15 |

| 2 1/2 дюйма | 8 |

| 90 | |

| HR ПРУТОК В КАТАНИИ SAE 1020 | |

| 75 | 60 |

| 83 | 10 |

| 89 | 15 |

| 100 | 10 |

| 115 | 10 |

| 120 | 8 |

| 130 | 10 |

| 123 | |

| HR ПРОКАТ SAE1045 | |

| 75 | 20 |

| 115 | 10 |

| 120 | 6 |

| 36 | |

| ПЛОСКИЙ БАР A-36 | |

| 100 х 32 мм | 6 |

| 100 х 38 мм | 6 |

| 100 х 50 мм | 6 |

| 125 х 12,5 мм | 20 |

| 125 х 16 мм | 20 |

| 125 х 19 мм | 8 |

| 125 х 25 мм | 8 |

| 150 х 12,5 мм | 6 |

| 150 х 16 мм | 6 |

| 150 х 19 мм | 4 |

| 150 х 25 мм | 4 |

| 94 | |

| Пруток холоднотянутой стали | |

| 12Л14 (11СМнПб30) | |

| 3/4 дюйма | 20 |

Горячекатаные деформированные арматурные стержни

Спецификация:

Горячекатаный деформированный арматурный стальной стержень

BS4449/97, GRAD 460B, от 7 до 25 мм

(ребристый)

Стандарт размеров

DIN 488

Стандарт качества

DIN 488

| Номинальный диаметр (d) | Номинальный вес (кг/м) | Площадь сечения (мм2) |

| 8 | 0,395 | 50,3 |

| 10 | 0,617 | 78,5 |

| 12 | 0,888 | 113,0 |

| 14 | 1. 210 210 | 154,0 |

| 16 | 1,580 | 201,0 |

| 18 | 2.000 | 254,4 |

| 20 | 2,470 | 314,0 |

| 22 | 2,985 | 380,0 |

| 25 | 3.850 | 491,0 |

| 26 | 4,168 | 531,0 |

| 28 | 4.830 | 616,0 |

| 30 | 5,550 | 706,0 |

| 32 | 6.310 | 804,0 |

| 40 | 9,860 | 1256,0 |

| Диаметр ребра (d) | Макс. а1 | б1 | Макс.b2 | а 1 | в |

| 8 | 0,8 | 0,8±0,32 | 0,8 | 0,4-0,8 | 0,5-8 |

| 10 | 1,0 | 1,0±0,40 | 1,0 | 0,5-1,0 | 0,5-10 |

| 12 | 1,2 | 1,2±0,48 | 1,2 | 0,6-1,2 | 0,5-12 |

| 14 | 1,4 | 1,4±0,56 | 1,4 | 0,7-1,4 | 0,5-14 |

| 16 | 1,6 | 1,6±0,64 | 1,6 | 0,8-1,6 | 0,5-16 |

| 18 | 1,8 | 1,8±0,72 | 1,8 | 0,9-1,8 | 0,5-18 |

| 20 | 2,0 | 2,0±0,80 | 2,0 | 1,0-2,0 | 0,5-20 |

| 22 | 2,2 | 2,2±0,88 | 2,2 | 1,1-2,2 | 0,5-22 |

| 25 | 2,5 | 2,5±1,00 | 2,5 | 1,25-2,5 | 0,5-25 |

| 26 | 2,6 | 2,6±1,04 | 2,6 | 1,30-2,6 | 0,5-26 |

| 28 | 2,8 | 2,8±1,12 | 2,8 | 1,40-2,8 | 0,5-28 |

| 30 | 3,0 | 3,0±1,2 | 3,0 | 1,50-3,0 | 0,5-30 |

| 32 | 3,2 | 3,2±1,28 | 3,2 | 1,60-3,2 | 0,5-32 |

| 40 | 4,0 | 4,0±1,60 | 4,0 | 2,00-4,0 | 0,5-40 |

Уголки стальные и листы стальные плоские

Уголки стальные и листы стальные плоские для строительства

Уголки S235JR и S355JR размером от 40*40мм до 200*200мм.

Ребристая стальная арматура Сварные сетчатые панели

Ребристые стальные стержни, соединенные точечной сваркой, для перекрытий и стеновых конструкций. Ткань WWM обычно используется с барными стульями в качестве опор.

Армирующая сетка, размер панели 6 м, длина 2,4 м, ширина, квадратная ячейка 200 200 мм

Технические характеристики:

| Номинальный шаг | Диаметр проволоки | Площадь поперечного сечения на метр ширины | Номинал | |||

| вес | ||||||

| Главный стержень | Поперечина | Основной | Крест | основной | крест | за м2 |

| 200 | 200 | 10 | 10 | 393 | 393 | 6,16 |

| 200 | 200 | 8 | 8 | 252 | 252 | 3,95 |

| 200 | 200 | 7 | 7 | 193 | 193 | 3,02 |

| 200 | 200 | 6 | 6 | 142 | 142 | 2,22 |

| 200 | 200 | 5 | 5 | 98 | 98 | 1,54 |

| 100 | 200 | 12 | 8 | 1131 | 252 | 10,9 |

| 100 | 200 | 10 | 8 | 785 | 252 | 8. 14 14 |

| 100 | 200 | 8 | 8 | 503 | 252 | 5,93 |

| 100 | 200 | 7 | 7 | 385 | 193 | 4,53 |

| 100 | 200 | 6 | 7 | 283 | 193 | 3,73 |

| 100 | 200 | 5 | 7 | 196 | 193 | 3,05 |

| 100 | 400 | 10 | 6 | 785 | 70,8 | 6,72 |

| 100 | 400 | 9 | 6 | 636 | 70,8 | 5,55 |

| 100 | 400 | 8 | 5 | 503 | 49 | 4,34 |

| 100 | 400 | 7 | 5 | 385 | 49 | 3,41 |

| 100 | 400 | 6 | 5 | 283 | 49 | 2,61 |

Стальные каркасы для армирования бетона

Клетка диаметром 2500 мм стандартной длины 12000 мм изготовлена из спиральной проволоки и линейных стержней с помощью машины для точечной сварки.

83

83 3

3 5

5 0

0 град.

град. 2

2 кгсм/см?

кгсм/см? ВСтЗпс2, ВСт2сп2 ВСтЗГпс2

ВСтЗпс2, ВСт2сп2 ВСтЗГпс2 30

30 90-1,20

90-1,20 %

% По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II.

По согласованию изготовителя с потребителем допускается не проводить испытание на ударную вязкость арматурной стали класса Ас-II. S — среднеквадратическое отклонение в генеральной совокупности испытаний;

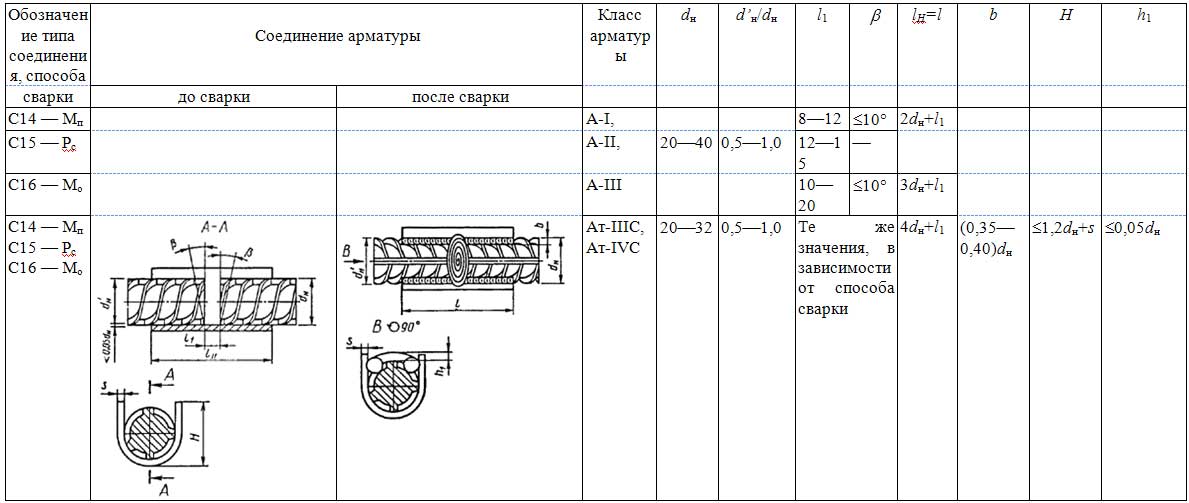

S — среднеквадратическое отклонение в генеральной совокупности испытаний;