Гост класс прочности: Классы прочности

Содержание

Класс прочности DIN и ГОСТ купити в Києві ТОВ «ЄВРОБОЛТ УКРАЇНА»

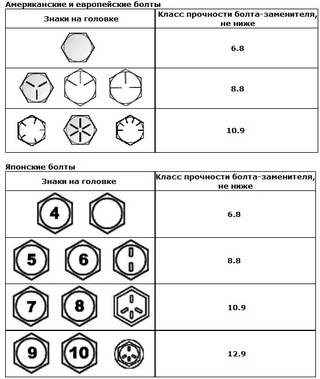

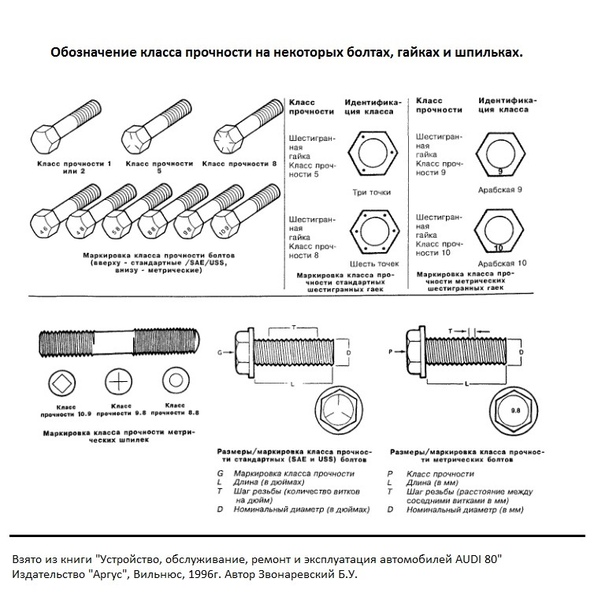

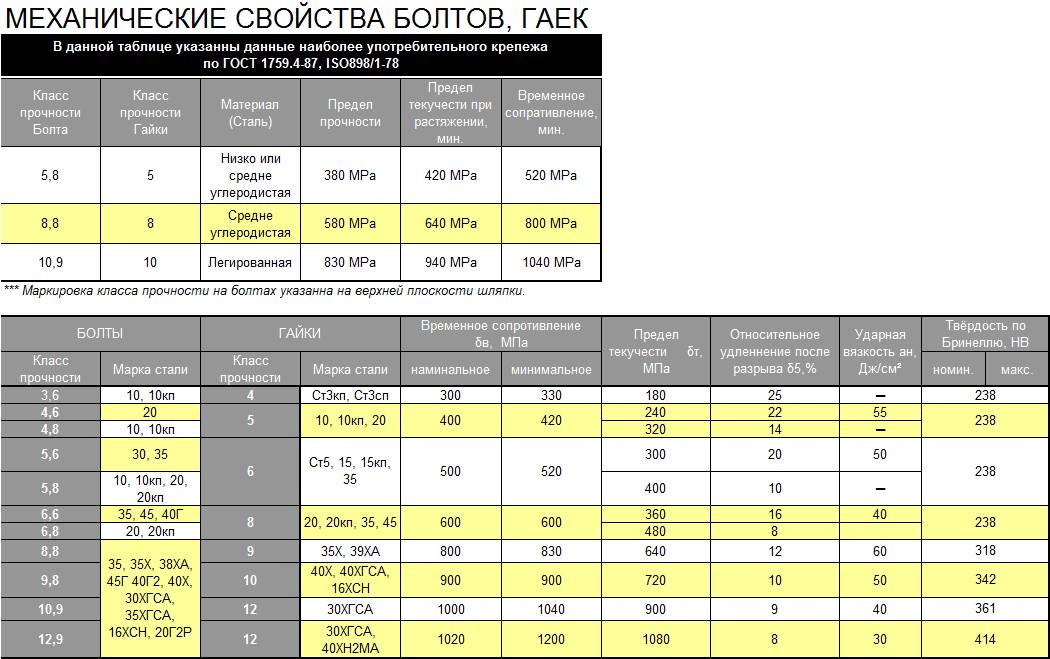

Класс прочности является важной механической характеристикой металлических крепежных изделий. Этим обозначается предел металла на разрыв. Для крепежа, выпускаемого из углеродистой стали, он имеет обозначение в виде двух чисел, которые разделены между собой точкой. Одновременно указывается стандарт, с требованиями которого изготовлено крепежное изделие. Болты, гайки, шпильки разделены на 10 классов по прочности. Число первое указывает в сто раз уменьшенное значение критического предела на разрыв. Оно выражается обозначением Н/мм². То есть влияние растягивающей силы на площадь сечения металлоизделия. Например, в значении 8.8 первая цифра информирует о том, что предел прочности равен 800 Н/мм². Вторая восьмерка показывает предел текучести, после которого начинаются деформационные процессы. Второе число можно записать в таком варианте как 800(Н/мм²).

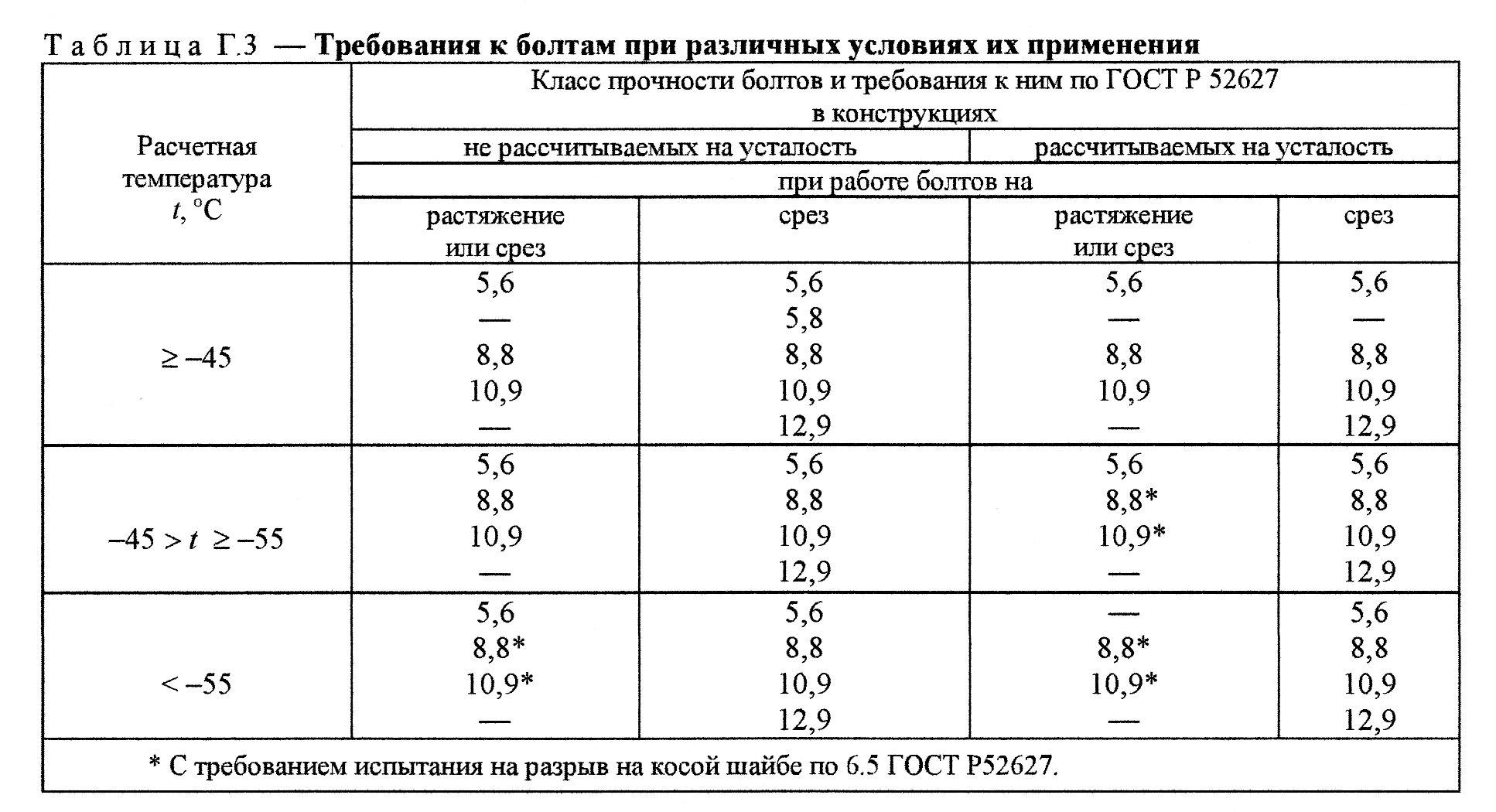

Для удобного подбора металлоизделий по механическим и другим свойствам создаются специальные таблицы, в которых отображен класс прочности DIN и ГОСТ. Это дает заказчикам крепежного материала оперативнее оформлять заявки с указанием абсолютно точных параметров, а также относительно сопротивления на силовые воздействия на разрыв, срез и т.д.

Это дает заказчикам крепежного материала оперативнее оформлять заявки с указанием абсолютно точных параметров, а также относительно сопротивления на силовые воздействия на разрыв, срез и т.д.

Класс прочности болтов

Прочность болтов маркируется Проверяется на разрыв и срез. Болты тестируются… если первая цифра больше второй то болты крепче на разрыв, но менее гибкие.

4.8 5.8 |

|

8.8 |

|

10.9 12.9 |

|

Болты класс прочности 5.8 согласно ГОСТ

ГОСТ 7798, ГОСТ 7805, ГОСТ 15589,

ГОСТ 7795, ГОСТ 7796, ГОСТ 7808

ГОСТ 7795, ГОСТ 7796, ГОСТ 7808

Болты класс прочности 5. 8 DIN

8 DIN

DIN 931, DIN 933

Болты класс прочности 6.8 по ГОСТ

ГОСТ 7805

Болты класс прочности 6.8 согласно ГОСТ

DIN 931, DIN 933

Болты класс прочности 8.8 согласно ГОСТ

ГОСТ 7798, ГОСТ 7805, ГОСТ 7808, ГОСТ 22353-77, ГОСТ 7795, ГОСТ 7796

Болты класс прочности 8.8 согласно ГОСТ

DIN 931, DIN 933

Болты класс прочности 10.9, 11.0 ХЛ, согласно ГОСТ

ГОСТ Р52644, ГОСТ 22353

Болты класс прочности 10.9 DIN

DIN 931, DIN 933

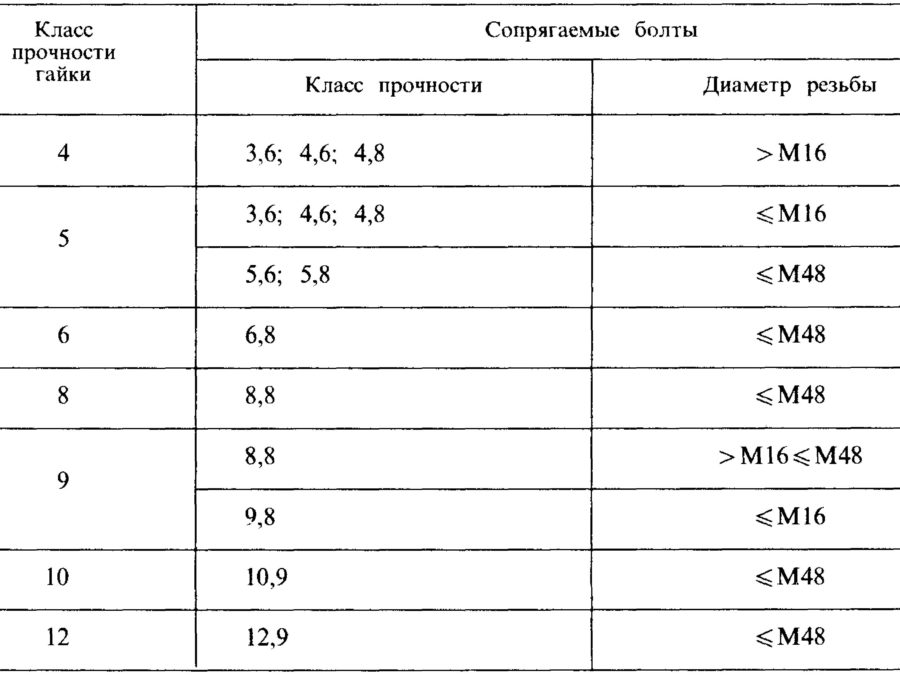

Класс прочности гаек

Внимание! Класс прочности гаек маркируется только с 8 класса прочности!

Гайки класс прочности 5.8 ГОСТ

Гайка ГОСТ 5915, ГОСТ 5927, ГОСТ 15526 (класс прочности 6.0)

Гайки класс прочности 5.8 DIN

DIN934

Гайки класс прочности 8.8 согласно ГОСТ

ГОСТ 5915, ГОСТ 5927

Гайки класс прочности 8.0 DIN

DIN 934

Гайки класс прочности 10.9, 11.0 ХЛ согласно ГОСТ

ГОСТ Р52645-2006, ГОСТ 22354-77

Класс прочности шайб

Шайбы класса прочности не имеют. Твердость шайб измеряется единицами HV. У обычной шайбы DIN 125 твердость по нормативу составляет 140 HV. У высокопрочной шайбы EN 14399 твердость 300 HV.

Твердость шайб измеряется единицами HV. У обычной шайбы DIN 125 твердость по нормативу составляет 140 HV. У высокопрочной шайбы EN 14399 твердость 300 HV.

Онлайн калькулятор расчета и подбора состава бетона различных марок прочности.

Информация по назначению калькулятора

Онлайн калькулятор расчета и подбора составов тяжелых бетонов на цементном вяжущем

с применением крупного и мелкого заполнителей. С учетом пластифицирующих добавок, метода уплотнения и

подвижности бетонной смеси. Расчет примерный, и может отличаться от реального, в зависимости от

применяемых материалов, их влажности и других характеристик. Для более точного определения пропорций

необходимо производить пробный замес.

Для расчета пропорций на один замес в бетоносмесителе, необходимо указать количество

бетона равное рабочему объему бетоносмесителя (60-70% от общего).

Краткое описание тяжелых бетонов

Железобетонные изделия для строительства изготавливаются не только на

специализированных предприятиях, но и очень часто отливаются непосредственно на возводимом объекте. Без

бетона не обходится ни одна стройка. Для создания надежной конструкции с заданными техническими

характеристиками используют тяжелый бетон, который в соответствии со строительными нормами обладает

объемной массой свыше 1 800 кг/м3.

Отличительные особенности тяжелого бетона

Производство строительных материалов осуществляется в двух категориях: легкие и

тяжелые бетонные изделия. Они существенно отличаются по физико-технологическим характеристикам и

соответственно по области применения:

- Легкие бетоны

- Тяжелые бетоны

— производятся на основе «легких» наполнителей, которые значительно снижают объемную массу и повышают

теплоизоляционные свойства. К тому же чем легче бетон, тем он имеет большую пористость, а значит низкую

К тому же чем легче бетон, тем он имеет большую пористость, а значит низкую

гидравлическую сопротивляемость, поэтому изделия из легкого бетона применяются для внутренних

неответственных конструкций без сильного динамического разрушающего воздействия.

— характеризуются высокой прочностью и малой пористостью, что гарантирует отменную стойкость к любым

механическим и химическим воздействиям. Строительные материалы из тяжелого бетона применимы для особо

ответственных конструкций с открытой (природной) эксплуатацией, в том числе для возведения фундаментов,

стен, и заливки полов.

Характеристики тяжелого бетона

Расчет и подбор состава и пропорций тяжелых бетонов осуществляется с учетом

требуемых характеристик (свойств):

- Прочность

- Температурное расширение и огнестойкость тяжелого бетона

- Пористость, водостойкость и морозостойкость

– главный показатель способности железобетонных изделий выдерживать разрушающую нагрузку. Именно этот

Именно этот

показатель указывает на область применения бетона в высотных зданиях, фундаментах или гидротехнических

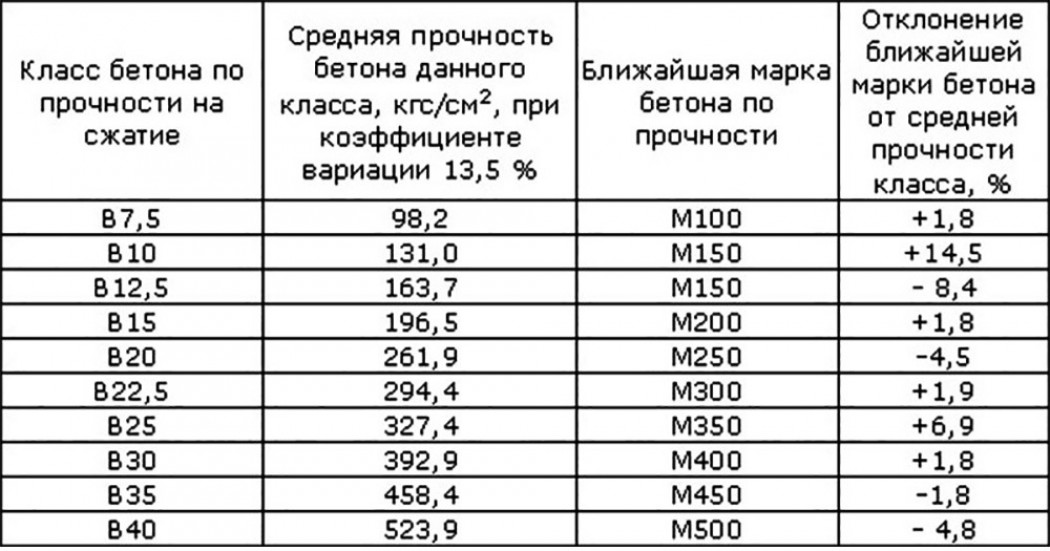

сооружениях. Показатель классифицируют от В3,5 до В60, что соответствует маркировке пределу прочности от

М50 до М1000 (от 5 до 100 Мпа).

– показатель возможности использования строительных изделий в зонах температурного воздействия. Так,

заливка пола из тяжелого бетона имеет коэффициент расширения не более 0,5 мм на погонный метр. Бетон

способен выдерживать температуру до 500 градусов (выше происходит разрушение), а при температуре порядка

200 градусов теряется его прочность не более 30%.

– смежные показатели, от суммы которых зависит эксплуатационная стойкость железобетонных изделий.

Пористость тяжелого бетона не должна превышать 15%. Морозостойкость маркируется по способности

выдерживать циклическое замораживание от F50 до F1000. Тяжелый бетон применяется при строительстве

каналов и мостов, поэтому их водостойкость в пределах по маркировке W2 — W20 (цифра – показатель

воздействия воды в кгс/см2).

Применение тяжелого бетона

Очень важно правильно проводить расчет и подбор состава и пропорций тяжелых

бетонов, т.к. от этого зависит марка получаемого бетона и области его применения:

— Особо ответственные конструкции и гидросооружения должны возводиться из бетона марки не ниже М500.

— Ответственные сооружения, фундаменты и стены многоэтажек, плитные основания изготавливаются из бетона

М250 – М350.

— Индивидуальное строительство может осуществляться бетонами М150 – М200.

— Неответственные бетонные изделия для дорожек, отмосток и элементов дорожного или ландшафтного дизайна

могут отливаться прочностью М50 – М150.

Расчет состава тяжелых бетонов производится по методике в соответствии с ГОСТ 27006 — 86

(1989) «Бетоны. Правила подбора составов» и ГОСТ 7473 — 94 «Смеси бетонные. Технические условия».

Структурные особенности тяжелого бетона

Состав и пропорции используемых составляющих для тяжелого бетона напрямую влияет

на его технологические и физические характеристики, поэтому расчет должен проводиться достаточно точным,

что удобнее осуществлять на онлайн-калькуляторе.

Для отливки качественных бетонных изделий с подходящими техническими характеристиками необходимо

учитывать ряд особенностей изготовления тяжелого бетона:

- Заполнители используются обязательно двух типов: крупноформатные и мелкие.

- Пластичность бетона или удобоукладываемость

Крупноформатные заполнители (щебень или гравий) обеспечивают прочность бетона, а мелкий — за счет

уплотненного распределения повышает плотность и снижает пористость бетона. Заполнитель крупных форматов

с угловатыми формами обеспечивает меньшую усадку отливки и эксплуатационную высокую динамическую

прочность. Фракция мелкого заполнителя также влияет на характеристики бетонного изделия: чем мельче, тем

плотность и водостойкость повышается. Стоит учесть, что от прочности крупноформатного заполнителя

зависит и прочность самой бетонной отливки.

– способность бетонной смеси полностью заполнить заливаемую форму с достаточным уплотнением для

гарантирования расчетной его прочности. Пластичность маркируют от П1 (минимальная) до П5 (максимальная).

Для заливки открытых площадок с применением уплотняющей (вибрационной) техники можно брать бетоны П1, но

для сложных конструкций необходимо применять высоко пластичные бетонные растворы от П3 до П5.

Вода – важный расчетный ингредиент, добавление которого сверх нормы не допустимо.

Ошибочно думать, что добавлением воды можно повысить пластичность бетона без вреда

его качеству, т.к. падает его однородность и прочность и увеличивается усадка. Для повышения

пластичности бетона используют пластификаторы, которые улучшают способность перемещения наполнителей,

что гарантирует качественное заполнение формы и легкий выход из отливки воздуха с равномерной структурой

всего бетона. Профессиональное строительство обязательно использует пластификаторы.

Подвижность бетонной смеси

Подвижность бетонной смеси – важнейший показатель удобоукладываемости, который

показывает возможность метода (ручного или с использованием механизмов) качественного заполнения формы

бетонных конструкций различного применения:

- Ж2

- Ж1

- П1

- П2

- П3

- П4

– применима для массивных железобетонных конструкций и опорных площадок. Обязательно использование

Обязательно использование

виброуплотняющей техники.

– бетонные смеси для возведения стеновых конструкций гражданского и промышленного назначения. Заполнение

малых форм допустимо производить без механического уплотнения, но объемные изделия изготавливаются

только с применением виброуплотнения.

– рекомендуется проводить отливку непосредственно на месте возведения элемента конструкции. Подвижность

применима для изготовления тонкостенных изделий с армированием не более 1%. В частном строительстве

отливаются плиты, опоры и балки малого сечения с ручным и механическим уплотнением.

– применяется для ответственных армированных (более 1%) конструкций: балки, элементы бункеров и мостов.

Изготавливаемые детали обладают повышенной прочностью. В зависимости от формы используется ручное или

В зависимости от формы используется ручное или

механическое уплотнение.

– бетон с отличной заполняющей способностью, заливаемый в скользящие опалубки с армированием более 1%.

Особо популярен как в частном строительстве, так и коммерческом. В отдельных случаях необходимо для

качественного заполнения сложных форм применение вибратора.

– раствор легко заполняет любые формы опалубки без применения вибраторов, поэтому такой бетон очень

популярен в частном строительстве: отливка фундаментов, стеновых и плитных конструкций. К тому же

раствор с пластичность П4 идеально подходит для заполнения форм с густым армированием более 1%, при этом

качество укладки обеспечивается простой штыковкой.

Далее представлен полный список выполняемых расчетов с кратким описанием каждого

пункта. Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной

Если вы не нашли ответа на свой вопрос, вы можете связаться с нами по обратной

связи.

Общие сведения по результатам расчетов

- Количество цемента

- Количество воды

- Количество мелкого и крупного заполнителей

- Плотность бетонной смеси

- В/Ц

- Пропорции

- Стоимость

— Общее расчетное количество необходимого цемента на весь объем.

— Общее расчетное количество необходимой воды на весь объем.

— Общее количество мелкого и крупного заполнителей на весь объем в килограммах.

— Плотность бетонной смеси в сыром состоянии.

— Водоцементное соотношение бетонной смеси.

— Относительное соотношение компонентов бетонной смеси. Ц — часть цемента; П — часть мелкого

заполнителя; Щ – часть крупного заполнителя; В – часть воды.

— Стоимость каждого материала и общая на весь объем.

Расчет прочности по ГОСТ

Расчет прочности по ГОСТ требуется в России и странах СНГ для сертификации EAC, как расчет прочности ASME (Американское общество инженеров-механиков). Заявление о прочности для оборудования, работающего под давлением, включая теплообменники, колонны, сосуды под давлением и т. д., является одним из документов, необходимых для выдачи сертификата EAC/TRCU.

ГОСТ «Акт расчета прочности»

Расчет прочности по ГОСТ, предоставленный CERINS, соответствует стандарту ассоциации Ростехэкспертизы SA 03-004-07, рекомендованному Ростехнадзором (РТН), и рассчитывается и предоставляется в соответствии со следующими стандартами:

- ГОСТ 14249-89

- ГОСТ 25221-82

- ГОСТ 26202-84

- ГОСТ 24755-89

- РД 26-15-88

- РД РТМ 26-01-96-77

- РД 10-249-98

- ОСТ 26-01-64-83

- РД 26-01-169-89

- РД 24 200-21-91

- ГОСТ Р 51273-99

- ГОСТ Р 51274-99

- ASME Сек.

VIII

VIII - ASME Сек. II

- ВКР-107

- ВКР-297

- И т. д.

Сосуды и аппараты (ГОСТ Р 52857) – Нормы и методы расчета на прочность

- ГОСТ Р 52857.1 — Общие требования

- ГОСТ Р 52857.2 — Расчет цилиндрических и конических, обечаек, выпуклых и плоских днищ и крышек

- ГОСТ Р 52857.3 — Усиление отверстий в обечайках и днищах на внутреннее и внешнее давление. Прочностной расчет обечаек и днищ при внешних статических нагрузках на насадку

- ГОСТ Р 52857.4 — Расчет на прочность и герметичность фланцевых соединений

- ГОСТ Р 52857.5 — Расчет обечаек и днищ от действия опорных нагрузок

- ГОСТ Р 52857.6 — Расчет на прочность при малоцикловых нагрузках

- ГОСТ Р 52857.7 — Теплообменники

- ГОСТ Р 52857.8 — Сосуды и аппараты с рубашкой

- ГОСТ Р 52857.

9 — Определение напряжений в местах примыкания патрубка к обечайке и головке под действием давления и внешних нагрузок на патрубок

9 — Определение напряжений в местах примыкания патрубка к обечайке и головке под действием давления и внешних нагрузок на патрубок - ГОСТ Р 52857.10 Сосуды и аппараты с сероводородными средами

- ГОСТ Р 52857.11 — Метод расчета прочности обечаек и днищ по несоосности сварных швов, угловой несоосности и некруглости обечайки

- ГОСТ Р 52857.12 — Требования к представлению прочностных расчетов, выполненных на ЭВМ

Результаты расчетов будут оформлены в виде полного отчета по компонентам модели, включая все промежуточные расчеты.

Примечание

Расчет по ГОСТ

строже, чем по ASME, поэтому, даже если получен расчет по ASME, для полной сертификации EAC необходимо выполнить расчет по ГОСТ. Это требование закреплено в стандартах TRCU.

2021 USPA Ghost Strong Force Showdown

14.11.2021, США-Огайо, Колумбус

| Ранг | Подъемник | Секс | Возраст | Экипировать | Класс | Вес | Приседания | Скамья | Становая тяга | Всего | точек |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1 | Джордан Джаррелл | М | 32 | Необработанный | 220 | 218,9 | 694,4 | 534,6 | 722 | 1951. 1 1 | 546,40 |

| 2 | Марисса Фабрици | Ф | 24 | Обертывания | 132 | 128,7 | 347,2 | 187,4 | 403,4 | 938 | 479,88 |

| 3 | Сезар Гуадалупе | М | 33 | Необработанный | 165 | 161,6 | 518.1 | 325,1 | 573,2 | 1416.4 | 467,84 |

| 4 | Филипп Стивенс | М | 43 | Одноместный | 275 | 263,6 | 760. 6 6 | 336,2 | 672,4 | 1769.2 | 461,39 |

| 5 | Итан Фрэнсис | М | 22 | Необработанный | 242 | 227,7 | 622,8 | 380,3 | 595.2 | 1598.3 | 440.17 |

| 6 | Мэтью Джаннетти | М | 21 | Необработанный | 198 | 197,3 | 496 | 347,2 | 628,3 | 1471,6 | 432.82 |

| 7 | Логан Джу | М | 26 | Необработанный | 220 | 215,1 | 540. 1 1 | 385,8 | 600,7 | 1526.7 | 430,83 |

| 8 | Джейкоб Маркусик | М | 27 | Необработанный | 275 | 253,5 | 556,6 | 352,7 | 677,9 | 1587,3 | 419,58 |

| 9 | Джон Турин | М | 41 | Обертывания | 242 | 238,5 | 551.1 | 374,8 | 578,7 | 1504.6 | 406,77 |

| 10 | Джастин Уильямс # 2 | М | 21 | Необработанный | 181 | 178,1 | 479,5 | 292,1 | 512,5 | 1284. 2 2 | 399,33 |

| 11 | Доминик Френч | М | 23 | Обертывания | 198 | 196,8 | 507 | 341,7 | 507 | 1355,8 | 399,23 |

| 12 | Эндрю Стрейтенбергер | М | 24 | Необработанный | 165 | 150,3 | 424,4 | 270 | 451,9 | 1146.4 | 397,83 |

| 13 | Шон Рэмси | М | 25 | Необработанный | 220 | 212,7 | 534,6 | 303. 1 1 | 529.1 | 1366,8 | 387,71 |

| 14 | Вик Янг | М | 25 | Необработанный | 220 | 218,7 | 485 | 314.1 | 551.1 | 1350.3 | 378,32 |

| 15 | Бенджамин Слоун | М | 23 | Необработанный | 242 | 236,3 | 556,6 | 297,6 | 529.1 | 1383,4 | 375,34 |

| 16 | Фил Маклафлин | М | 25 | Обертывания | 181 | 179,6 | 451,9 | 297,6 | 451,9 | 1201,5 | 371,76 |

| 17 | Дин Сондерс | М | 34 | Необработанный | 308 | 282,2 | 501,5 | 341,7 | 595,2 | 1438,5 | 367,09 |

| 18 | Брайан Хейли | М | 37 | Обертывания | 242 | 238,5 | 501,5 | 303. 1 1 | 474 | 1278,6 | 345,68 |

| 19 | Дрю Поусон | М | 23 | Необработанный | 275 | 243,6 | 429.9 | 292,1 | 545,6 | 1267,6 | 339,97 |

| 20 | Чарли Влодыка | М | 37 | Необработанный | 220 | 202,8 | 407,8 | 292,1 | 462,9 | 1162,9 | 337,39 |

| 21 | Хосе Леон | М | 36 | Обертывания | 308 | 296 | 534,6 | 286,6 | 518. 1 1 | 1339.3 | 336,90 |

| 22 | Кейси Симонсен | Ф | 38 | Обертывания | 165 | 163,8 | 264,5 | 148,8 | 330,7 | 744 | 330,36 |

| 23 | Остин Муньос | М | 44 | Обертывания | 275 | 258,1 | 446,4 | 275,5 | 529.1 | 1251.1 | 328,63 |

| 24 | Люк Барнс | М | 42 | Необработанный | 275 | 260,6 | 440,9 | 308,6 | 501,5 | 1251. 1 1 | 327,58 |

| 25 | Алегрия Гарсия | Ф | 23 | Необработанный | 123 | 119 | 242,5 | 126,7 | 231,5 | 600,7 | 323,65 |

| 26 | Дэвид Уотерс | М | 26 | Необработанный | 242 | 241,4 | 396.8 | 314.1 | 485 | 1196 | 321,86 |

| 27 | Остин Ньюленд | М | 18 | Необработанный | 165 | 163,5 | 330,7 | 237 | 413,3 | 981 | 321,46 |

| 28 | Пит Шмелинг | М | 54 | Необработанный | 242 | 238,3 | 402,3 | 275,5 | 507 | 1184,9 | 320,47 |

| 29 | Ти Джей Финли | М | 40 | Необработанный | 275 | 272,9 | 534,6 | 699,9 | 1234. 6 6 | 318,36 | |

| 30 | Супафен Нирула | Ф | 31 | Необработанный | 132 | 129,4 | 203,9 | 143,3 | 275,5 | 622,8 | 317,56 |

| 31 | Омар Хаймуса | М | 23 | Необработанный | 220 | 212 | 391,3 | 225,9 | 462,9 | 1080.2 | 306,85 |

| 32 | Томас Дикхаут | М | 30 | Необработанный | 242 | 239,6 | 402,3 | 242,5 | 485 | 1129,8 | 304,91 |

| 33 | Сара Дикхаут | Ф | 29 | Необработанный | 165 | 160,2 | 264,5 | 121,2 | 286,6 | 672,4 | 302. 06 06 |

| 34 | Нафтали Розенталь | М | 32 | Необработанный | 242 | 226,8 | 352,7 | 314.1 | 402.3 | 1069.2 | 294,93 |

| 35 | Алисия Сандерс | Ф | 37 | Необработанный | 198 | 196,4 | 237 | 132,2 | 308,6 | 677,9 | 275,37 |

| 36 | Стив Янковски | М | 43 | Необработанный | 308 | 301,3 | 352,7 | 259 | 435,4 | 1047. 2 2 | 262,08 |

| 37 | Келси Брайан | Ф | 30 | Необработанный | 198+ | 230,1 | 220,4 | 126,7 | 336,2 | 683,4 | 260,27 |

| 38 | Калеб Стельцер | М | 31 | Необработанный | 220 | 214,3 | 330,7 | 237 | 347,2 | 914,9 | 258,67 |

| 39 | Скотт Арнольд | М | 61 | Необработанный | 308 | 280,6 | 303. 1 1 | 319,6 | 380,3 | 1003.1 | 256,41 |

| 40 | Эван Хоффман # 1 | М | 23 | Необработанный | 242 | 229,2 | 457,4 | 457,4 | 125,63 | ||

| 41 | Витторио Петрилло | М | 23 | Необработанный | 181 | 178,5 | 330,7 | 330.7 | 102,68 | ||

| 42 | Джейкоб Брандт | М | 16 | Необработанный | 181 | 178,5 | 303.

|