Гост на концевые фрезы: Фрезы концевые с цилиндрическим хвостовиком, ГОСТ 17025-71: купить по цене от 34.3 руб

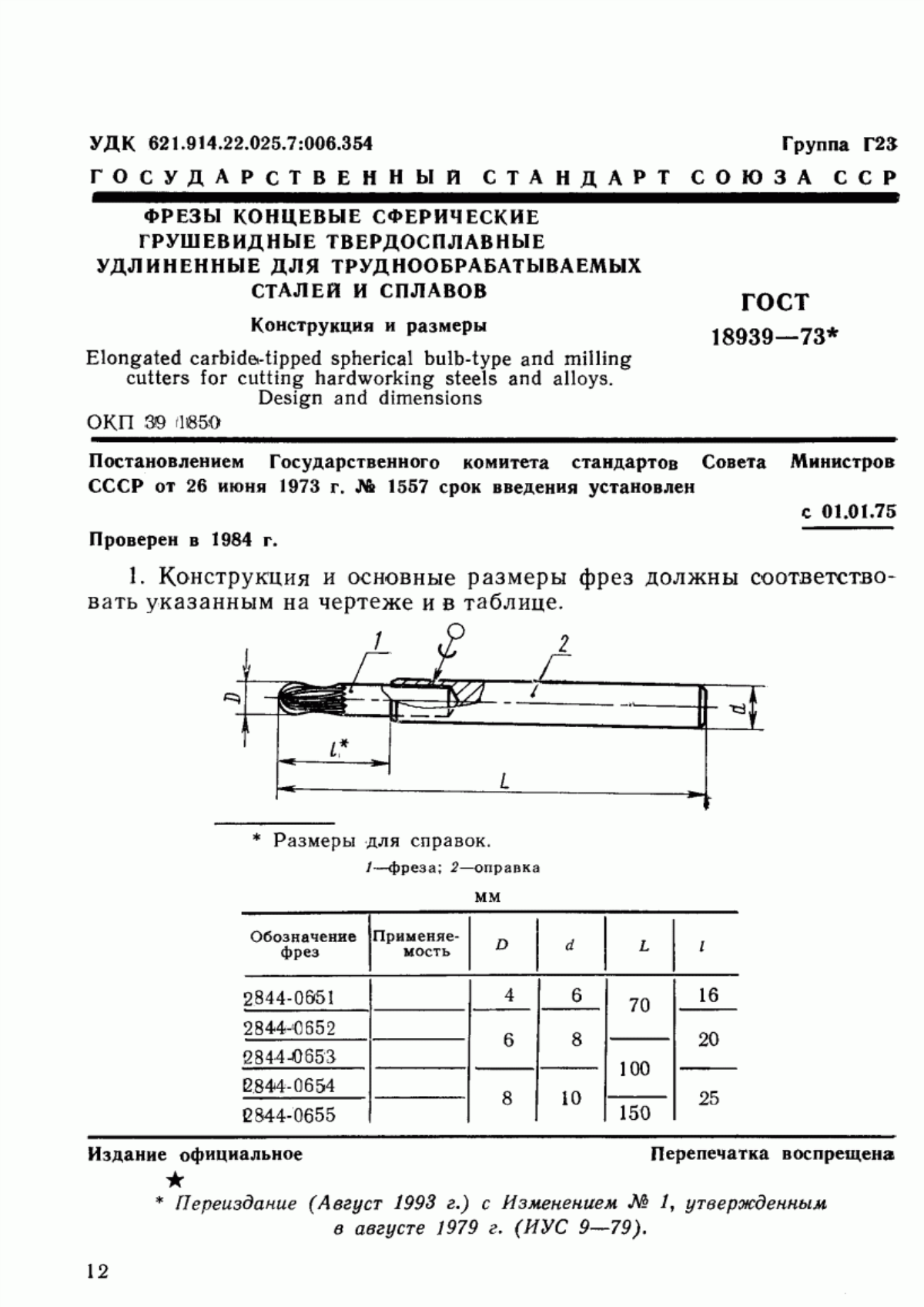

Содержание

ГОСТ 8994-80 Фрезы дереворежущие концевые цилиндрические. Технические условия

Текст ГОСТ 8994-80 Фрезы дереворежущие концевые цилиндрические. Технические условия

ГОСТ 8994-80

Группа Г23

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ФРЕЗЫ ДЕРЕВОРЕЖУЩИЕ КОНЦЕВЫЕ

ЦИЛИНДРИЧЕСКИЕ

Технические условия

Woodcutting cylindrical end milling cutters.

Specifications

ОКП 39 5310

Дата введения 1981-01-01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством станкостроительной и инструментальной промышленности СССР

ИСПОЛНИТЕЛИ

Д.И.Семенченко, канд. техн. наук; Г.А.Астафьева, канд. техн. наук; В.Г.Морозов, канд. техн. наук; Е.И.Сапожников; Л.П.Сидорова

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 28.01.80 N 368

3. Срок проверки — 1991 г.; периодичность проверки — 5 лет

4. ВЗАМЕН ГОСТ 8994-68

ВЗАМЕН ГОСТ 8994-68

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 8.051-81 | 4.1 |

ГОСТ 15.001-73 | 3.1 |

ГОСТ 1050-74 | 2.2 |

ГОСТ 2789-73 | 2.6 |

ГОСТ 4543-71 | 2.2 |

ГОСТ 5950-73 | 2.2 |

ГОСТ 7353-70 | 4.2 |

ГОСТ 9013-59 | 4.4 |

ГОСТ 9378-75 | 4.6 |

ГОСТ 9685-61 | 4.2 |

ГОСТ 12436-77 | 4.2 |

ГОСТ 18088-83 | 2.16, 5.1 |

ГОСТ 19265-73 | 2.2 |

ГОСТ 23677-79 | 4. |

ГОСТ 25706-83 | 4.5, 4.6 |

6. Переиздание (октябрь 1987 г.) с Изменением N 1, утвержденным в июне 1987 г. [ИУС 9-87]

7. Проверен в 1987 г. Срок действия продлен до 01.01.93* (Постановление Государственного комитета СССР по стандартам от 15.06.87 N 2053)

_________________

* Ограничение срока действия снято по протоколу Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС N 2, 1993 год). — Примечание «КОДЕКС».

Настоящий стандарт распространяется на концевые цилиндрические дереворежущие фрезы для фрезерования древесины по контуру и выборки гнезд на вертикально-фрезерных и сверлильно-пазовальных станках, изготавливаемые для нужд народного хозяйства и для экспорта.

1. ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Фрезы должны изготовляться типов:

1 — однозубые;

2 — двухзубые правого и левого вращения с прямой канавкой и правого вращения с винтовой канавкой.

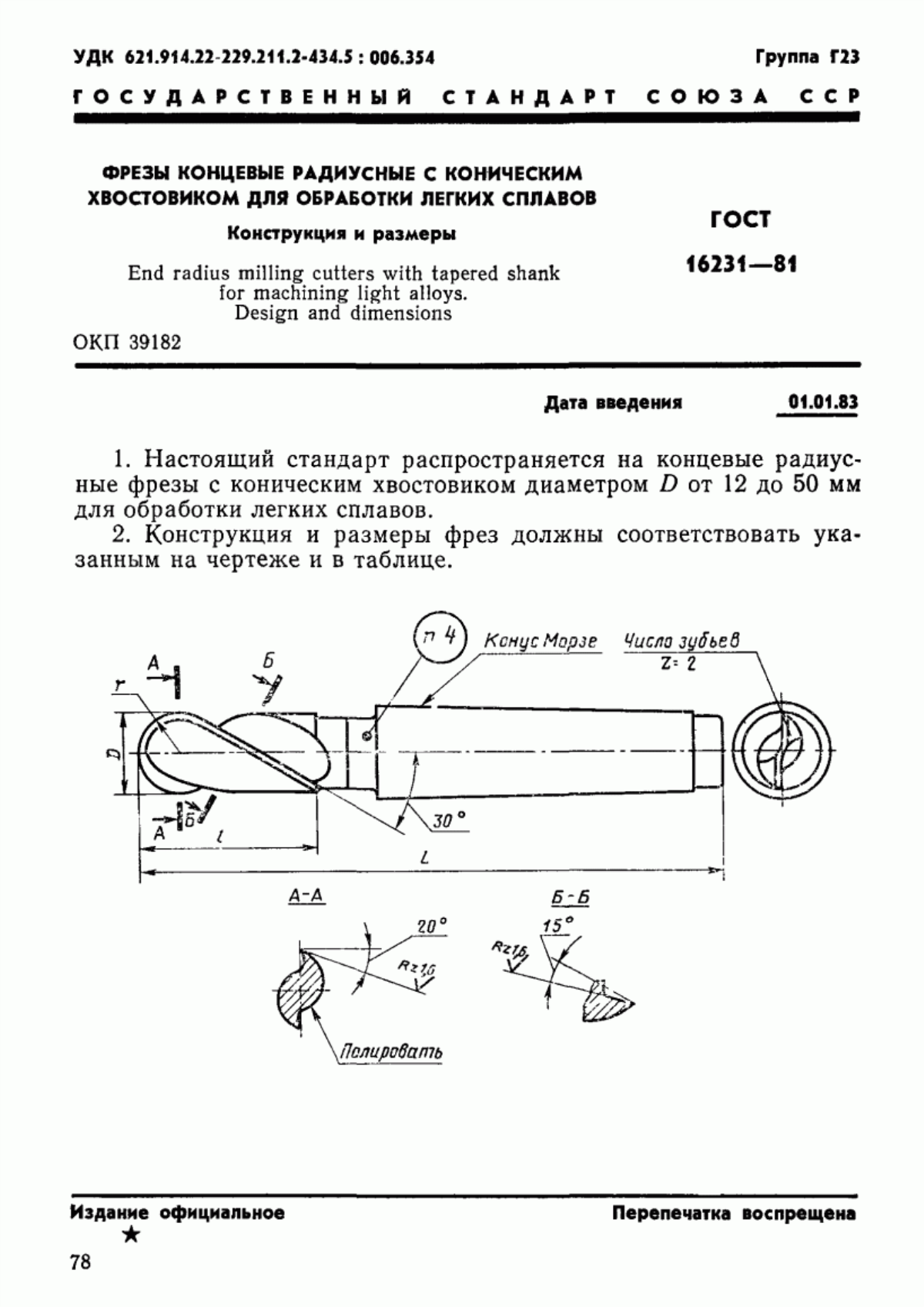

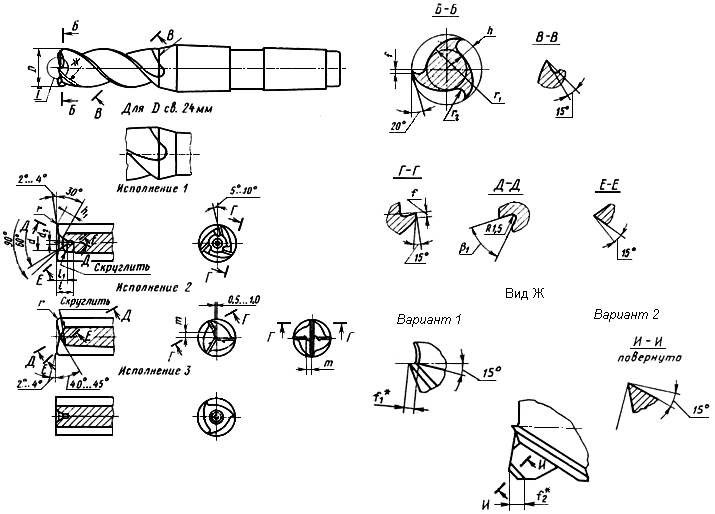

1.2. Основные размеры должны соответствовать указанным на чертеже и в табл.1.

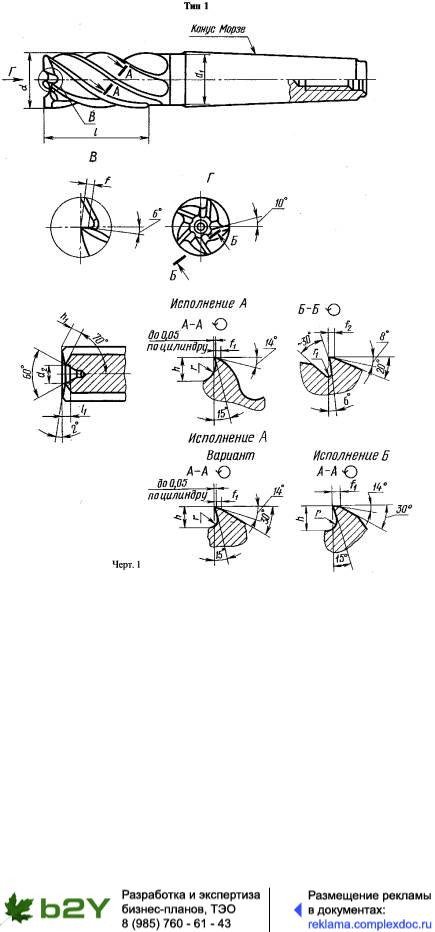

Тип 1

Тип 2

Вариант изготовления фрез типа 2 с винтовой канавкой

Таблица 1

Размеры, мм

Обозначение фрез | Применяемость фрез | Тип | Диаметр режущей части | Диаметр хвостовика | ||||

правого вращения | левого вращения | правого вращения | левого вращения | |||||

3260-0051 | — | 1 | 4 | 4 | 50 | 20 | ||

3260-0052 | — | 5 | 5 | |||||

3260-0053 | 3260-0075 | 2 | 80 | |||||

3260-0054 | 3260-0076 | 6 | 6 | |||||

3260-0055 | — | 1 | 60 | 30 | ||||

3260-0056 | — | 7 | 10 | |||||

3260-0057 | — | 8 | 65 | 35 | ||||

3260-0058 | 3260-0077 | 2 | 8 | 10 | 95 | 35 | ||

3260-0059 | — | 1 | 9 | 10 | 65 | |||

3260-0061 | — | 10 | 70 | 40 | ||||

3260-0062 | 3260-0078 | 2 | 100 | |||||

3260-0063 | 3260-0079 | 12 | 12 | 110 | 50 | |||

3260-0064 | — | 1 | 10 | 80 | ||||

3260-0065 | — | 14 | ||||||

3260-0066 | 3260-0081 | 2 | 12 | 120 | 60 | |||

3260-0067 | 3260-0082 | 16 | ||||||

3260-0068 | — | 1 | 10 | 85 | 55 | |||

3260-0069 | — | 18 | 90 | 60 | ||||

3260-0071 | 3260-0083 | 2 | 12 | 140 | 80 | |||

3260-0072 | 3260-0084 | 20 | ||||||

3260-0073 | — | 1 | 10 | 95 | 65 | |||

3260-0074 | 3260-0085 | 2 | 25 | 12 | 160 | 100 | ||

Пример условного обозначения фрезы типа 2, =5 мм, =80 мм:

3260-0053 ГОСТ 8994-80

(Измененная редакция, Изм. N 1).

N 1).

1.3. Конструктивные размеры и геометрические параметры фрез указаны в рекомендуемом приложении 2.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Фрезы должны изготавливаться в соответствии с требованиями настоящего стандарта по чертежам, утвержденным в установленном порядке.

2.2. Фрезы должны изготавливаться из стали марки Х6ВФ по ГОСТ 5950-73.

Допускается в технически обоснованных случаях изготавливать фрезы из стали марки 9ХС по ГОСТ 5950-73 из быстрорежущих сталей по ГОСТ 19265-73.

Фрезы диаметром 12 мм и более из быстрорежущих сталей должны быть изготовлены сварными. Хвостовик сварной фрезы должен быть изготовлен из сталей марок 45 по ГОСТ 1050-74 или 40Х по ГОСТ 4543-71.

2.3. Твердость рабочей части фрез должна быть:

у фрез из сталей марок Х6ВФ и 9ХС диаметром

до 6 мм — 51 … 55 HRC | ||||

св. 6 мм — 58 … 61 HRC | ||||

у фрез из быстрорежущей стали диаметром

до 6 мм — 58 … 61 HRC | |||||

св. | |||||

твердость хвостовика | 32 … 42 HRC | ||||

У фрез диаметром до 6 мм твердость хвостовика может быть одинаковой с твердостью рабочей части.

(Измененная редакция, Изм. N 1).

2.4. На рабочей части фрез не должно быть обезуглероженных мест и мест с пониженной твердостью.

2.5. На поверхности фрез не должно быть забоин, трещин, заусенцев, черновин, выкрошенных мест, поджогов, а также следов коррозии.

Примечание. Внешний вид фрез для экспорта должен соответствовать образцу-эталону, согласованному с внешнеторговой организацией.

2.6. Параметры шероховатости поверхностей фрез по ГОСТ 2789-73 должны быть, мкм, не более:

передних поверхностей на расстоянии от боковой режущей кромки не менее 0,4 высоты зуба и задних поверхностей зубьев | 3,2 | |||

цилиндрической поверхности хвостовика | 1,25 | |||

поверхности спинки зуба и канавки для выхода стружки | 10,0 | |||

остальных поверхностей | 20,0 | |||

2. 7. Сердцевина рабочей части двухзубых фрез должна утолщаться в направлении к хвостовику на 1,4-1,7 мм на 100 мм длины.

7. Сердцевина рабочей части двухзубых фрез должна утолщаться в направлении к хвостовику на 1,4-1,7 мм на 100 мм длины.

2.8. Допускается изготовление рабочей части фрез с обратной конусностью (уменьшением диаметра по направлению к хвостовику) не более 0,2 мм на 100 мм длины.

Увеличение диаметра по направлению к хвостовику не допускается.

2.9. Предельные отклонения размеров фрез должны соответствовать:

наружного диаметра режущей части фрез типа 1 | h21 | |||

наружного диаметра фрез типа 2 и диаметра хвостовика | h9 | |||

общей длины и длины рабочей части | 2j16 | |||

2.10. Допуск радиального биения режущих кромок зубьев фрез типа 2 относительно оси поверхности хвостовика не должен быть более 0,05 мм.

2.11. Допуск торцового биения режущих кромок зубьев фрез типа 2 относительно оси поверхности хвостовика не должен быть более 0,05 мм.

2.10, 2.11. (Измененная редакция, Изм. N 1).

2.12. Средний и установленный периоды стойкости фрез из стали Х6ВФ при условиях испытаний, указанных в разд.4, должны быть не менее указанных в табл.2.

Таблица 2

Диаметр фрез, мм | Тип фрезы | Периоды стойкости, мин | |

средний | установленный | ||

От 4 до 16 | 1 | 98 (90) | 50 (45) |

2 | 170 (150) | 85 (75) | |

Св. 16 | 1 | 70 (60) | 35 (30) |

2 | 140 (120) | 70 (60) | |

Примечание. В скобках указаны периоды стойкости для лиственных пород. Поправочный коэффициент на стойкость фрез из стали 9ХС — 0,6, из стали Р6М5 — 1,2.

В скобках указаны периоды стойкости для лиственных пород. Поправочный коэффициент на стойкость фрез из стали 9ХС — 0,6, из стали Р6М5 — 1,2.

2.13. Критерием затупления является ухудшение качества шероховатости обработанных поверхностей с продольным расположением волокон, превышающее =320 мкм.

2.14. На поверхности шейки каждой фрезы, а для фрез типа 1 у основания хвостовика, должны быть нанесены:

товарный знак предприятия-изготовителя;

диаметр фрезы;

марка стали;

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

Примечание. На фрезах диаметром до 7 мм допускается маркировать только диаметр фрезы.

По требованию внешнеторговой организации допускается надпись «USSR».

2.15. При маркировке методом, не влияющим на качество поверхности, допускается наносить маркировку на хвостовике.

2.16. Упаковка — по ГОСТ 18088-83.

Для экспорта — в соответствии с требованиями заказа-наряда внешнеторговой организации.

2.12-2.16. (Введены дополнительно, Изм. N 1).

3. ПРИЕМКА

3.1. Для контроля соответствия изготовленных фрез требованиям настоящего стандарта предприятие-изготовитель должно проводить приемочный контроль и периодические испытания.

Порядок проведения периодических испытаний — по ГОСТ 15.001-73.

3.2. Приемочный контроль должен проводиться при следующем объеме выборок:

на соответствие требованиям п.2.5 — сплошной контроль;

на соответствие требованиям пп.1.2; 2.3; 2.4; 2.6-2.11 — 2% от партии до 500 шт., но не менее 5 фрез, 1% от партии свыше 500 шт., но не более 10 фрез.

Партия должна состоять из фрез одного типоразмера, изготовленных из стали одной марки и одновременно предъявленных к приемке по одному документу.

3.3. При неудовлетворительных результатах приемочного контроля хотя бы по одному из параметров, должен проводиться повторный контроль на удвоенном количестве фрез из той же партии.

При неудовлетворительных результатах повторного контроля, хотя бы по одному дефекту, вся партия бракуется.

3.4. Периодические испытания, в том числе на средний период стойкости, должны проводиться раз в три года, на установленный период стойкости раз в год не менее чем на 5 фрезах, диаметром 16 мм, типа 1 и типа 2

3.1-3.4. (Измененная редакция, Изм. N 1).

4. МЕТОДЫ КОНТРОЛЯ

4.1. Погрешность измерения геометрических параметров фрез не должна быть более:

а) для линейных размеров — величин, указанных в ГОСТ 8.051-81;

б) для отклонения формы и расположения поверхностей — 25% допуска на проверяемый параметр;

в) для угловых размеров — 35% допуска на проверяемый угол.

4.2. Испытания фрез должны проводиться на вертикально-фрезерных станках или сверлильно-пазовых станках по ГОСТ 12436-77, нормы точности которых соответствуют ГОСТ 7353-70. При испытаниях обрабатывается древесина хвойных пород по ГОСТ 9685-61, влажностью не более 12%. Частота вращения для фрез типа 1-=18000 мин, для фрез типа 2-=6000 мин. Подачи при испытании указаны в табл. 3.

3.

Таблица 3

Диаметр фрезы, мм | Типы фрезы | Радиальная подача на зуб, мм | Осевая подача |

До 5 | 1 | 0,10 | — |

2 | 0,30 | 0,05 | |

Св. 5 до 10 | 1 | 0,15 | — |

2 | 0,30 | 0,05 | |

Св. 10 до 20 | 1 | 0,25 | — |

2 | 0,60 | 0,10 | |

Св. | 1 | — | — |

2 | 0,70 | 0,20 |

4.1, 4.2. (Измененная редакция, Изм. N 1).

4.3. Приемочные значения среднего и установленного периодов стойкости для фрез из стали Х6ВФ не должны быть менее указанных в табл.4.

Таблица 4

Диаметр фрезы, мм | Тип фрезы | Приемочные значения периодов стойкости, мин | |

среднего | установленного | ||

16 | 1 | 110 | 55 |

2 | 200 | 100 | |

4. 4. Твердость фрез контролируют по ГОСТ 9013-59 при помощи твердомера ТР по ГОСТ 23677-79.

4. Твердость фрез контролируют по ГОСТ 9013-59 при помощи твердомера ТР по ГОСТ 23677-79.

4.5. Контроль внешнего вида фрез осуществляется визуально при помощи лупы ЛП-1-5 по ГОСТ 25706-83.

4.6. Контроль шероховатости поверхностей фрез следует проводить сравнением с образцами шероховатости по ГОСТ 9378-75.

Допускается контроль шероховатости проводить сравнением с инструментами-эталонами, имеющими предельное значение параметров шероховатости не более указанных в п.2.6. Сравнение осуществляют визуально при помощи лупы ЛП-1-6 по ГОСТ 25706-83.

4.3-4.6. (Введены дополнительно, Изм. N 1).

5. ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Транспортирование и хранение — по ГОСТ 18088-83.

Разд.5. (Измененная редакция, Изм. N 1).

Разд.6. (Исключен, Изм. N 1).

Приложение 1. (Исключено, Изм. N 1).

ПРИЛОЖЕНИЕ 2

Рекомендуемое

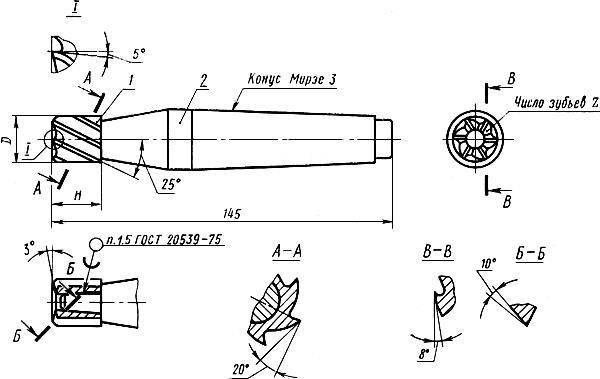

КОНСТРУКТИВНЫЕ РАЗМЕРЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ФРЕЗ

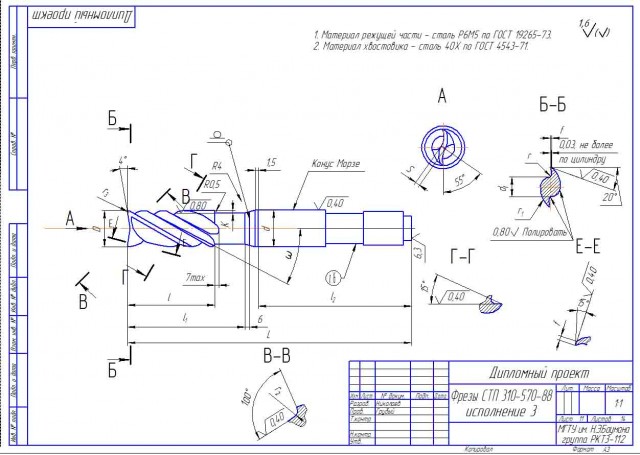

Конструктивные размеры и геометрические параметры фрез приведены на черт. 1 и 2 и в табл.1 и 2.

1 и 2 и в табл.1 и 2.

Фреза типа 1

Исполнение фрез размером до 6 и =10 мм | Исполнение фрез размером =7-9 мм |

Исполнение хвостовика фрез размером =4 мм | Допустимый вариант исполнения хвостовика для фрез =4 мм |

. |

Черт.1

Таблица 1

Размеры, мм

4 | 2,50 | 2,5 | 0,46 | 0,77 | 1,5 |

5 | 3,25 | 3,1 | 0,98 | 2 | |

6 | 4,00 | 3,7 | 0,49 | 1,2 | 2,5 |

7 | 5,0 | 4,4 | 0,91 | 1,34 | |

8 | 5,0 | 0,92 | 1,55 | 3 | |

9 | 5,5 | 5,6 | 1,72 | 4 | |

10 | 6,25 | 6,2 | 0,93 | 1,97 | |

12 | 7,5 | 7,5 | 1,88 | 2,23 | |

14 | 9,0 | 8,8 | 1,84 | 2,68 | 5 |

16 | 10,5 | 10,0 | 1,85 | 3,09 | 6 |

18 | 12,0 | 11,3 | 1,81 | 3,54 | 7 |

20 | 14 | 12,5 | 1,82 | 3,96 | 8 |

Фреза типа 2 с прямой канавкой

Черт. 2

2

Таблица 2

Размеры, мм

5 | 4 | 1,2 | 0,25 | 1,05 | 0,4 | 0,12 | 1,5 | 3,0 |

6 | 4,8 | 1,3 | 0,30 | 1,27 | 0,5 | 0,13 | 3,6 | |

8 | 6,5 | 1,6 | 0,40 | 1,69 | 0,7 | 0,15 | 2 | 4,8 |

10 | 8,0 | 1,9 | 0,50 | 2,12 | 0,9 | 0,18 | 2,5 | 6,0 |

12 | 9,8 | 2,2 | 0,60 | 2,54 | 1,1 | 0,21 | 3 | 7,2 |

14 | 10,9 | 2,5 | 0,70 | 2,96 | 1,3 | 0,24 | 8,4 | |

16 | 12,9 | 2,8 | 0,80 | 3,38 | 1,4 | 0,27 | 4 | 9,6 |

18 | 14,6 | 3,0 | 0,90 | 3,8 | 1,6 | 0,29 | 10,8 | |

20 | 15,9 | 3,5 | 1,00 | 4,23 | 1,8 | 0,34 | 5 | 12,0 |

25 | 21,0 | 4,0 | 1,25 | 5,3 | 2,2 | 0,39 | 6 | 15,0 |

(Измененная редакция, Изм. N 1).

N 1).

Текст документа сверен по:

М.: Издательство стандартов, 1988

Цельные твердосплавные концевые фрезы общего назначения GOmill™

0,176

0,176 мм

(1)

1.3

1,3 мм

(1)

3.801

3801 мм

(2)

4,5

4,5 мм

(1)

5.

125

1255,125 мм

(1)

5.176

5,176 мм

(1)

5.275

5,275 мм

(1)

5,525

5,525 мм

(1)

5.

801

8015,801 мм

(1)

6.176

6,176 мм

(1)

6.775

6,775 мм

(1)

6,9

6,9 мм

(5)

7.

0

07,0 мм

(1)

7.101

7,101 мм

(1)

7,25

7,25 мм

(1)

7.351

7,351 мм

(1)

7.

4

47,4 мм

(3)

7,45

7,45 мм

(1)

7.801

7,801 мм

(2)

7,825

7,825 мм

(1)

8,65

8,65 мм

(2)

9,0

9,0 мм

(1)

9.

025

0259,025 мм

(1)

9.4

9,4 мм

(1)

9.451

9,451 мм

(1)

10.076

10,076 мм

(3)

11,0

11,0 мм

(5)

12,5

12,5 мм

(3)

12.

625

62512,625 мм

(1)

12.701

12 701 мм

(1)

12.775

12,775 мм

(1)

12,8

12,8 мм

(3)

12,9

12,9 мм

(1)

13.

125

12513,125 мм

(2)

13.701

13 701 мм

(4)

14.101

14,101 мм

(2)

14.125

14,125 мм

(1)

14.

201

20114 201 мм

(1)

14.601

14 601 мм

(1)

14.625

14,625 мм

(1)

14.826

14,826 мм

(2)

15,3

15,3 мм

(1)

15.

601

60115 601 мм

(2)

15.775

15,775 мм

(2)

15,8

15,8 мм

(3)

16,7

16,7 мм

(2)

16,8

16,8 мм

(2)

17.

125

12517,125 мм

(1)

17.325

17,325 мм

(1)

17,6

17,6 мм

(2)

17.625

17,625 мм

(1)

18,3

18,3 мм

(1)

18.

325

32518,325 мм

(1)

18,6

18,6 мм

(6)

18.625

18,625 мм

(1)

18.651

18,651 мм

(1)

18,7

18,7 мм

(2)

18.

901

90118 901 мм

(1)

19,0

19,0 мм

(1)

19,55

19,55 мм

(1)

19.576

19,576 мм

(1)

20.

451

45120,451 мм

(2)

20,55

20,55 мм

(1)

20,6

20,6 мм

(1)

21,3

21,3 мм

(3)

21.

401

40121 401 мм

(1)

21.55

21,55 мм

(1)

21,6

21,6 мм

(2)

22,6

22,6 мм

(1)

22.

625

62522,625 мм

(1)

22.701

22,701 мм

(1)

23,6

23,6 мм

(2)

23.625

23,625 мм

(3)

23,8

23,8 мм

(1)

23.

901

90123,901 мм

(2)

24.1

24,1 мм

(2)

24,3

24,3 мм

(2)

25,1

25,1 мм

(1)

26,8

26,8 мм

(2)

27.

225

22527,225 мм

(1)

28,6

28,6 мм

(1)

29.125

29,125 мм

(1)

30,6

30,6 мм

(1)

31,25

31,25 мм

(1)

31,3

31,3 мм

(2)

31.

326

32631,326 мм

(1)

31,6

31,6 мм

(2)

32.15

32,15 мм

(2)

32.426

32,426 мм

(2)

32,6

32,6 мм

(2)

32.

676

67632,676 мм

(1)

32,95

32,95 мм

(1)

33.775

33,775 мм

(2)

34.801

34,801 мм

(2)

36,75

36,75 мм

(1)

39,1

39,1 мм

(1)

40.

651

65140,651 мм

(2)

45.225

45,225 мм

(1)

45.801

45,801 мм

(1)

Твердосплавные концевые фрезы с покрытиями, сплавами и геометрией

Примечание : Эта статья представляет собой урок 8 нашего мастер-класса по подачам и скоростям.

Покрытия концевых фрез, сплавы и геометрия? Почему некоторые концевые фрезы стоят намного дороже и стоят ли они того?

Каждый машинист, должно быть, когда-то задавался этим вопросом. У многих развивается жесткая лояльность к бренду, который работал на них. Рекомендуемые производителем скорости и подачи делятся на диапазоны в зависимости от материала и типа резки, но они не одинаковы. Различные концевые фрезы действительно работают по-разному, и они, безусловно, продаются в широком диапазоне цен.

В этой статье мы рассмотрим четыре основных фактора, из-за которых концевые фрезы работают по-разному: марка или качество твердого сплава, из которого они изготовлены, их геометрия, покрытия концевых фрез и первоклассный контроль качества. . Мы также раскроем вам секрет экономической оценки того, подходят ли вам концевые фрезы премиум-класса или нет.

Эта статья написана с довольно общей точки зрения. Некоторые материалы, такие как титан, предъявляют очень специфические требования к инструментам, если вы хотите быть продуктивным и конкурентоспособным. Наша статья, связанная слева, дает вам полную информацию о том, что требуется от Titanium.

Наша статья, связанная слева, дает вам полную информацию о том, что требуется от Titanium.

Вот видео из моей серии CNC Chef для разработки режущего инструмента, которое охватывает основы:

Марки и качество твердого сплава

Начнем с материала, из которого изготавливаются концевые фрезы из твердого сплава. Хотя производители концевых фрез часто называют свои фрезы «твердосплавными», на самом деле их правильнее называть «цементированными карбидами». Кстати, я не думаю, что они пытаются обмануть чьи-то глаза, маркетинг просто не может устоять перед большим количеством прилагательных, и вы могли бы также легко сказать, что они используют слово «твердый» для обозначения концевых фрез, в которых не используются пластины.

Тем не менее, материал представляет собой вовсе не твердый металл, а матрицу, состоящую из карбида вольфрама (который сам по себе состоит из вольфрама и углерода в равных частях), скрепленных связующим веществом, обычно кобальтом. Кроме того, может быть очень тонкое покрытие концевой фрезы для дальнейшего повышения производительности. Подробнее о покрытиях концевых фрез ниже.

Кроме того, может быть очень тонкое покрытие концевой фрезы для дальнейшего повышения производительности. Подробнее о покрытиях концевых фрез ниже.

Как и следовало ожидать, именно карбид вольфрама, а не связующее вещество, обеспечивает серьезную резку. Следовательно, во многом качество карбида зависит от количества зерен карбида вольфрама и количества связующего. Дешевый карбид имеет намного больше связующего вещества, чем дорогой высококачественный карбид. Это может происходить либо из-за того, как материал подготовлен, либо из-за размера зерна.

Производители используют такие термины, как «субмикронный» и «микрозернистый» для описания более качественных сортов. Чем мельче зерна карбида вольфрама, тем больше их относительно связующего.

Представьте себе контейнер с шарикоподшипниками. Предположим, мы наполняем один контейнер большими шарами, а другой контейнер того же размера — шариками гораздо меньшего размера. Затем приступаем к заполнению каждой емкости водой, пока она не будет заполнена доверху. Какой сосуд может вместить больше воды? Контейнер с большими шарами имеет больше пространства между шарами для воды и, следовательно, вмещает больше воды. Думайте о шарикоподшипниках как о зернах карбида вольфрама, а о воде — как о связующем.

Какой сосуд может вместить больше воды? Контейнер с большими шарами имеет больше пространства между шарами для воды и, следовательно, вмещает больше воды. Думайте о шарикоподшипниках как о зернах карбида вольфрама, а о воде — как о связующем.

Вот иллюстрация этого явления упаковки крупных и мелких зерен:

Мелкие зерна карбида лучше подходят для концевых фрез, потому что вы получаете больше карбида и меньше наполнителя…

дороже в приготовлении, особенно если поддерживаются самые высокие стандарты качества. Тем не менее, поступая таким образом, мы получаем гораздо лучшую производительность от наших резаков. Они дольше остаются острыми, потому что они обнажают больше чрезвычайно твердого и термостойкого карбида вольфрама и меньше относительно хрупкого наполнителя.

Между прочим, некоторые из лучших марок карбида производятся путем вторичной переработки карбида, к тому же для использования вторичного карбида требуется на 70 % меньше энергии.

Геометрия

Геометрия является важным фактором, определяющим производительность концевой фрезы, и здесь есть о чем рассказать. Экзотическая геометрия выполняет множество функций, и мы не можем описать все многочисленные варианты в одной статье, но давайте рассмотрим несколько наиболее распространенных примеров.

Экзотическая геометрия выполняет множество функций, и мы не можем описать все многочисленные варианты в одной статье, но давайте рассмотрим несколько наиболее распространенных примеров.

Начнем с самой базовой спирали. У нас есть высокие спирали, низкие спирали, черновые/чистовые спирали и переменные спирали. Что все это значит и что это дает машинисту?

Термины «высокий» и «низкий» относятся к углу винтовой линии концевой фрезы. Представьте себе угол между краем спирали (спиральной канавкой) и плоской нижней частью стандартной концевой фрезы. Концевая фреза с малым витком имеет угол 35 градусов или меньше, тогда как концевая фреза с большим витком имеет угол более 35 градусов. Хороший компромисс между черновой и чистовой обработкой в одной фрезе — это угол подъема спирали 38 градусов. Максимально возможный угол спирали был бы у фрезы с прямой канавкой, такой как некоторые фрезы с ЧПУ. Если вы знакомы с их недостатками, вам может быть интересно, каковы плюсы и минусы фрез с высоким и низким витком:

High Helix Преимущества:

– Силы резания направлены более вертикально и менее горизонтально, что уменьшает отклонение инструмента.

– Стружка эвакуируется быстрее.

– Осевой передний угол более положительный, что обеспечивает лучшее срезание и меньшие силы резания. Обычно это означает, что их можно кормить быстрее. Меньшее усилие резания означает меньшую потребность в лошадиных силах.

— Сердцевина инструмента толще из-за формы спирали, поэтому инструмент прочнее.

Концевые фрезы High Helix обычно используются для обработки более твердых материалов, поскольку они лучше изнашиваются, хотя их также можно использовать для обработки алюминия.

Самым большим недостатком концевых фрез High Helix является то, что они чаще вибрируют и действительно вгрызаются в материал. При использовании мягких материалов вероятность того, что они выпадут из держателя, гораздо выше. Чистота поверхности также может пострадать по сравнению с конструкцией с низкой спиралью.

Преимущества низкой спирали:

– Меньше вибрации

– Обычно лучше работают с мягкими материалами.

Их недостатком является то, что для их целевых жестких материалов они имеют более низкую скорость подачи и, следовательно, более низкую скорость съема материала.

Концевые фрезы Variable Helix в наши дни считаются современными. Идея состоит в том, чтобы изменить длину спирали двумя способами. Канавки могут быть расположены неравномерно, а угол наклона спирали может меняться по длине. Цель переменной спирали — бороться с болтовней. Поскольку вибрация — это эффект резонанса, все, что мы можем сделать, чтобы разрушить резонанс канавок, бьющихся о заготовку, уменьшит вибрацию.

Изменение расстояния между флейтами означает, например, что они не попадают в обычный ритм. Теперь, чтобы сделать это еще сложнее, в большинстве конструкций будет организовано переменное расстояние между канавками с углом наклона спирали, так что комбинация этих двух означает, что канавки расположены на одинаковом расстоянии друг от друга, но это расстояние отличается в каждой точке по длине инструмента, чтобы уменьшить болтовня. Излишне говорить, что существует множество вариаций среди производителей, множество патентов и много мощной магии вуду!

Еще одна разновидность экзотической геометрии включает в себя различные настройки, влияющие на передний край кромки. Как уже упоминалось, более положительный рейк, который мы находим в высокой спирали, имеет много преимуществ. Во-первых, производители используют регулируемый передний угол по краям как еще один способ борьбы с вибрацией. Слишком много граблей приводит к слабому инструменту. Но подождите, есть техника, называемая «лыжная канавка», которая помещает небольшую тарелку прямо под край, чтобы обеспечить максимальный передний край, сохраняя при этом большую прочность сердцевины, характерную для конструкций с более низким передним углом.

Как уже упоминалось, более положительный рейк, который мы находим в высокой спирали, имеет много преимуществ. Во-первых, производители используют регулируемый передний угол по краям как еще один способ борьбы с вибрацией. Слишком много граблей приводит к слабому инструменту. Но подождите, есть техника, называемая «лыжная канавка», которая помещает небольшую тарелку прямо под край, чтобы обеспечить максимальный передний край, сохраняя при этом большую прочность сердцевины, характерную для конструкций с более низким передним углом.

Некоторые производители помещают элементы типа стружколома внутрь канавки, чтобы повысить производительность. Взгляните, например, на концевые фрезы MSTAR с большим шагом спирали Mitsubishi.

Как насчет концевой фрезы с фаской или угловым радиусом? Как правило, эти особенности продлевают срок службы инструмента, а также могут улучшить качество поверхности.

И, раз уж мы заговорили, как насчет зубчатой черновой концевой фрезы?

Мы едва коснулись геометрии концевых фрез. К настоящему времени вы, должно быть, поняли, что это становится очень сложным. Эта сложность приводит к увеличению производственных затрат. Добавление всех этих умных функций означает, что для каждой концевой фрезы требуется полноценный шлифовальный станок с ЧПУ. И, чем сложнее особенности, тем дольше и сложнее будет гринд. Микрополировка кромок — это еще одна обработка, которую можно рассматривать как геометрию, и которая, безусловно, увеличивает время шлифовки. Заточка современной концевой фрезы больше невозможна на ручном станке для заточки инструмента. Если вы попытаетесь это сделать, вы просто разрушите экзотическую геометрию, которая должна была быть у резака.

К настоящему времени вы, должно быть, поняли, что это становится очень сложным. Эта сложность приводит к увеличению производственных затрат. Добавление всех этих умных функций означает, что для каждой концевой фрезы требуется полноценный шлифовальный станок с ЧПУ. И, чем сложнее особенности, тем дольше и сложнее будет гринд. Микрополировка кромок — это еще одна обработка, которую можно рассматривать как геометрию, и которая, безусловно, увеличивает время шлифовки. Заточка современной концевой фрезы больше невозможна на ручном станке для заточки инструмента. Если вы попытаетесь это сделать, вы просто разрушите экзотическую геометрию, которая должна была быть у резака.

Покрытия для концевых фрез

Самый дешевый способ улучшить работу концевой фрезы — нанести хорошее покрытие.

Некоторые покрытия для концевых фрез просто чудо, когда речь заходит об их влиянии на производительность. Скорость резания по умолчанию калькулятора G-Wizard на 20 % выше для концевой фрезы с покрытием TiAlN по сравнению с концевой фрезой из твердого сплава без покрытия, и это консервативная сторона. В наши дни TiAlN очень популярен, и существуют гораздо более экзотические покрытия, такие как безводородное алмазоподобное углеродное покрытие, показанное на изображении справа.

В наши дни TiAlN очень популярен, и существуют гораздо более экзотические покрытия, такие как безводородное алмазоподобное углеродное покрытие, показанное на изображении справа.

В дополнение к более высокой скорости съема материала правильное покрытие может увеличить срок службы инструмента, особенно при работе с экзотическими материалами, такими как закаленная нержавеющая сталь или аэрокосмические материалы. Учитывая, насколько коротким может быть срок службы таких материалов, увеличение срока службы инструмента всегда приветствуется.

Покрытия часто являются запатентованными по своей природе, и даже одинаковый химический состав может не гарантировать одинаковых результатов. Я не хочу вдаваться в большое обсуждение покрытий здесь. Поскольку они являются собственностью, тонкости часто в любом случае плохо документированы. Достаточно сказать, что покрытие — это еще один способ повысить производительность и стоимость резака.

Покрытия инструментов для черных металлов и экзотических материалов (титановые сплавы, нержавеющие стали, закаленные стали и т.

д.)

д.)

Когда дело касается экзотических материалов, таких как титановые сплавы, хорошее покрытие инструмента не является роскошью. Это требование для достижения приемлемого срока службы инструмента. Эти труднообрабатываемые материалы сделают все возможное, чтобы разрушить ваши концевые фрезы из-за чрезмерного нагрева и высокоабразивной текстуры. Инструменты без покрытия очень тяжело работают в таких условиях.

TiN

TiN или нитрид титана — хорошее универсальное покрытие для обработки черных металлов. Его максимальная рабочая температура 1000F меньше, чем у AlTiN, и он также не такой твердый, как AlTiN, поэтому он менее прочен и, вероятно, будет иметь более короткий срок службы инструмента. Он также будет несколько менее производительным. Тем не менее, TiN повышает износостойкость по сравнению с инструментами без покрытия, а также может способствовать уменьшению наростов во время обработки, поскольку улучшает смазывающую способность.

TiCN

TiCN, или карбонитрид титана, хорошо подходит для чугуна, алюминиевых сплавов, стали, инструментальной стали, меди, инконеля и титановых сплавов.

AlTiN

AlTiN, или нитрид алюминия-титана, представляет собой высокоэффективное покрытие для инструментов из черных металлов. Он имеет высокую рабочую температуру 1400F и очень твердый. Он отлично подходит для сухой обработки из-за его повышенной смазывающей способности. Он также отлично подходит для титановых сплавов, инконеля, нержавеющих сплавов и чугуна. AlTiN и его производные, такие как AlTiN Nano, являются отличным выбором для применения в условиях высоких температур.

AlTiN Nano

AlTiN Nano или алюминий-нитрид титана Nano — это покрытие премиум-класса для черных металлов. По сравнению с AlTiN, он содержит кремний для дальнейшего повышения максимальной рабочей температуры до 2100F, а также повышает твердость для увеличения срока службы инструмента. Он идеально подходит для закаленных сталей, закаленных нержавеющих сплавов, инструментальных сталей, титановых сплавов и аэрокосмических материалов. Все эти приложения могут создавать высокие уровни тепла.

Обратите внимание, что ALTiN и AlTiN Nano не рекомендуется использовать с алюминием или алюминиевыми сплавами из-за их высокого сродства к таким материалам.

Покрытия инструментов для цветных и неметаллических материалов

TiB2

TiB2, или диборид титана, является превосходным покрытием общего назначения для неабразивных алюминиевых и магниевых сплавов. Он имеет очень низкое сродство к алюминию по сравнению с другими покрытиями. Он имеет максимальную рабочую температуру 900F, что хорошо для алюминиевых приложений. Тем не менее, TiB2 не рекомендуется для абразивных материалов, поскольку они могут вызывать микротрещины, которые могут повредить инструмент при высоких оборотах.

ЦрН

ZrN, или нитрид циркония, представляет собой износостойкое покрытие с высокой твердостью. Его максимальная рабочая температура составляет 1100F с сильной смазывающей способностью. это идеально подходит для абразивных материалов, таких как латунь, бронза и медь, а также для абразивных алюминиевых сплавов, таких как алюминий с высоким содержанием кремния.

Алмазные покрытия CVD-инструмента

CVD-алмазы, также называемые кристаллическими CVD-алмазами, представляют собой процесс, при котором алмазное покрытие наносится непосредственно на твердосплавную концевую фрезу. Этот процесс значительно увеличивает твердость, что увеличивает срок службы инструмента и сопротивление истиранию. Это позволяет увеличить скорость подачи. Есть компромисс в том, что процесс покрытия скругляет режущие кромки, делая их немного менее острыми.

CVD лучше всего подходит для высокоабразивных материалов, таких как графит, композитные материалы, сырой карбид и сырая керамика. Их максимальная рабочая температура составляет всего 1100F, поэтому они не подходят для большинства приложений, связанных с железом.

Аморфный алмаз

Аморфный алмаз — это процесс алмазного покрытия PVD, который обеспечивает остроту режущих кромок. Это делает покрытие наиболее пригодным для абразивных пластиков, графита, углеродного волокна, алюминия и алюминиевых сплавов с высоким содержанием кремнезема (из-за их абразивности). Максимальная рабочая температура составляет всего 750F, а толщина покрытия не очень велика.

Максимальная рабочая температура составляет всего 750F, а толщина покрытия не очень велика.

Алмаз PCD

Алмаз PCD или поликристаллический алмаз — это скорее инструментальный материал, чем покрытие. Материал фактически припаивается к твердосплавному корпусу. Таким образом, нет никаких компромиссов в отношении резкости краев. Другими словами, он обладает стойкостью к истиранию CVD вместе с более острой режущей кромкой аморфного алмаза. Это покрытие хорошо подходит для всех форм абразивных цветных материалов, включая абразивные пластики, графит, углеродное волокно и композиты. Он имеет максимальную рабочую температуру 1100F, что слишком мало для черных металлов.

Высший контроль качества

Предположим, вы решили приобрести концевую фрезу определенной марки и модели. Они приходят, и вы обнаруживаете, что их диаметры отличаются на 2-3 тысячных дюйма. Теперь вам нужно будет измерить каждую из них и убедиться, что на машине установлено правильное смещение, чтобы она знала диаметр каждой фрезы.

Было бы неплохо, если бы резцы были изготовлены с достаточно жесткими допусками, чтобы для большинства работ вам не приходилось проверять и подгонять размеры каждого из них?

В этом ценность высшего контроля качества.

Вот еще один. Предположим, вы протестировали концевую фрезу в пределах одного дюйма от ее срока службы и точно знаете, где находится предел максимальной производительности конверта. Вы с радостью изготавливаете детали и зарабатываете деньги благодаря тому, насколько быстро могут работать эти гладкие новые фрезы. Вы заказываете еще одну партию и БАМ!

Внезапно вы уворачиваетесь от осколков сломанной концевой фрезы. Что случилось? Дальнейшее тестирование, и вы обнаружите, что последняя партия может работать только на 20% медленнее.

Этот вариант стоит вам денег, потому что вы не можете работать так быстро, как вы думали, и потому что теперь вам придется либо жить с гораздо более консервативными каналами и скоростями, либо тратить время на тестирование каждой партии. Может быть, даже каждую концевую фрезу.

Может быть, даже каждую концевую фрезу.

Опять же, в этом ценность контроля качества премиум-класса. Последовательность и предсказуемость стоят своей цены.

Стоят ли премиум-резаки своих денег?

Возьмите самый дорогой сорт твердого сплава, самые экзотические геометрические формы, для производства которых требуется сложная шлифовка с ЧПУ. Добавьте убийственное покрытие, нанесенное с использованием новейших технологий и оборудования. Осмотрите каждую фрезу, чтобы убедиться в том, что размеры и производительность соответствуют жестким допускам.

Вуаля! Вы только что подготовили рецепт современного суперкуттера.

К настоящему моменту вы должны понять, почему это лучшая концевая фреза с точки зрения производительности, а также почему ее изготовление обходится дороже. Эти импортные комплекты концевых фрез по выгодным ценам не имеют ничего из вышеперечисленного. Но действительно ли вам нужна суперконцевая фреза в вашем магазине?

Наклонитесь вперед и давайте внимательно разберем этот вопрос, потому что он не очевиден, пока вы не проверите цифры.

Во-первых, если вы любитель, концевые фрезы премиум-класса, вероятно, не стоят того. Вы не пытаетесь заработать деньги, и ваша машина недостаточно мощная или жесткая, чтобы справиться с производительностью, которую могут обеспечить эти концевые фрезы. Вам нужны не дешевые концевые фрезы — они усложнят вам жизнь. Вам нужны недорогие концевые фрезы, пользующиеся хорошей репутацией, но не имеющие почти всех функций премиум-класса, описанных выше.

Это просто оставляет людей с магазинами, и у меня есть для вас интересная история. Вот разбивка затрат на стандартную обрабатываемую деталь:

Разбивка стоимости обработки детали. Источник: MSC.

Некоторые операторы сообщают о случаях, когда концевая фреза, которая стоит в 3 раза дороже, служит в 5 раз дольше. Очевидно, что они выходят вперед, покупая более дорогую концевую фрезу. Но если мы посмотрим на график затрат, то на самом деле большая экономия не в этом.

Ваши инструменты стоят 3% от стоимости работы. Материальные затраты составляют 17%. Любая другая стоимость является функцией времени.

Материальные затраты составляют 17%. Любая другая стоимость является функцией времени.

Это действительно важно, поэтому позвольте мне повторить:

Затраты времени составляют 80% стоимости обработки детали!

Вот реальная математика концевых фрез премиум-класса:

- Удвойте стоимость режущих инструментов и сделайте ее на 6%

- Если вы получаете на 25 % более высокую скорость съема материала и экономите 25 % времени, вы только что сэкономили 25 % (сэкономленное время) * 80 % (затраты, связанные со временем) = 20 %

Другими словами, потратив дополнительные 3 % на покупку инструментов премиум-класса, вы сэкономите 20 % на затратах. Разница может пойти прямо на вашу прибыль.

Я привлек твое внимание? Премиальные резаки немного интереснее?

Большинству мастерских следует, по крайней мере, обратить внимание на то, какое влияние на рабочие места могут оказать закройщики премиум-класса.

Не забывайте, что в жизни есть нечто большее, чем просто концевые фрезы. Для начала обратите внимание на спиральные сверла премиум-класса. Скорость и подача твердосплавного сверла значительно выше, чем у моделей HSS и Cobalt.

Для начала обратите внимание на спиральные сверла премиум-класса. Скорость и подача твердосплавного сверла значительно выше, чем у моделей HSS и Cobalt.

Как настроить G-Wizard для режущих плоттеров Premium?

Я думал, ты никогда не спросишь!

Кстати, просто хорошие подачи и скорости могут повысить производительность практически любой фрезы. Я изучил нашу клиентскую базу, чтобы узнать, насколько, по их мнению, помог G-Wizard, и был шокирован тем, что они мне сказали: мы увидим, почему несколько клиентов сказали мне, что они сэкономили десятки тысяч долларов только во время бесплатной пробной версии. Кроме того, если вы собираетесь покупать фрезы премиум-класса, разве у вас не должен быть инструмент, который поможет вам максимизировать их производительность в любой ситуации?

Хватит. Как G-Wizard использует резаки премиум-класса для еще большей производительности?

Начнем с того, откуда G-Wizard берет значения по умолчанию. Мы проанализировали оснастку более 200 производителей. Все данные их каталога инструментов, касающиеся скоростей резания, нагрузки на стружку и т. д., были введены в базу данных. У каждого производителя было несколько линеек (с покрытием, без покрытия, специальной геометрии и т. д.), и каждой из них была присвоена своя категория.

Все данные их каталога инструментов, касающиеся скоростей резания, нагрузки на стружку и т. д., были введены в базу данных. У каждого производителя было несколько линеек (с покрытием, без покрытия, специальной геометрии и т. д.), и каждой из них была присвоена своя категория.

Затем мы сгруппировали аналогичные инструменты по нескольким параметрам:

- Премиум или стандартная геометрия

- Покрытием

- По материалу

- Тот же номер канавки (т. е. мы не смешивали алюминиевые концевые фрезы с 2 и 3 канавками)

В типичной группе может быть инструмент от 5-20 производителей. Затем мы применили к данным собственный статистический анализ, направленный на устранение выбросов и получение консервативных результатов.

Вы выбираете инструмент, сообщая G-Wizard некоторые ключевые вещи.

Материал инструмента (из чего сделан инструмент — HSS, карбид, кобальт или PCD (алмаз)?)

Что за покрытие?

Это настройки G-Wizard по умолчанию. Они отлично работают, и вы редко сломаете инструмент. Я называю их «Toolroom Feeds & Speeds», потому что они идеально подходят для продукции небольшого объема, когда вам нужны действительно надежные цифры, а не максимальная производительность. Я не могу себе представить, почему новичок или любитель может хотеть большего, и даже эксперты сообщают об огромной экономии только потому, что G-Wizard так хорошо справляется с оптимизацией подачи и скорости другими способами.

Они отлично работают, и вы редко сломаете инструмент. Я называю их «Toolroom Feeds & Speeds», потому что они идеально подходят для продукции небольшого объема, когда вам нужны действительно надежные цифры, а не максимальная производительность. Я не могу себе представить, почему новичок или любитель может хотеть большего, и даже эксперты сообщают об огромной экономии только потому, что G-Wizard так хорошо справляется с оптимизацией подачи и скорости другими способами.

Но вы заплатили цену за премиум-резаки. По определению вы хотите большего.

Неудивительно, что G-Wizard предлагает несколько способов добраться туда. Чтобы узнать о них подробно, воспользуйтесь туром «Начало работы» под названием «Данные производителя»:

Этот тур покажет вам несколько подходов. Если вы просто хотите быстро выполнить некоторые расчеты для конкретной фрезы, вы можете ввести данные производителя в строке Mfg:

отображаются в виде диапазонов. Дайте G-Wizard самый агрессивный конец диапазона. Итак, если концевая фреза говорит, что подходит для 800-1600 футов в минуту, дайте G-Wizard 1600.

Итак, если концевая фреза говорит, что подходит для 800-1600 футов в минуту, дайте G-Wizard 1600.

G-Wizard действительно хорошо корректирует эти числа для реальных условий резания — намного лучше, чем в таблицах производителя.

Хорошо, это работает, но немного хлопотно. Мне действительно нужно искать этот материал каждый раз, когда я использую концевую фрезу и подключаю ее?

Хорошие новости: у G-Wizard есть несколько способов сделать это проще. Во-первых, вы можете вставить инструмент в таблицу инструментов, откуда вы сможете вызвать его в любое время. Во-вторых, вы можете использовать функцию «Семья». По сути, с «Семейством» вы сообщаете G-Wizard о нескольких фрезах, скажем, о концевых фрезах 1/8″, 1/2″ и 3/4″ из того же семейства. Затем он автоматически научится работать с другими размерами.

Это сэкономит вам много времени при вводе данных. Простой способ справиться с резаками премиум-класса — по мере необходимости. Создавайте семейства или записи таблицы инструментов (таблицы инструментов также могут использовать семейства), когда вы используете фрезы в работе.

4

4 6 мм — 61 … 63 HRC

6 мм — 61 … 63 HRC 20

20 125

125 801

801 0

0 4

4 025

025 625

625 125

125 201

201 601

601 125

125 325

325 901

901 451

451 401

401 625

625 901

901 225

225 326

326 676

676 651

651