Гост соединение арматуры внахлест без сварки: Соединение арматуры внахлест ГОСТ — СТ Монтаж

Содержание

Технологии для соединений стальной арматуры: какой способ лучше

Войти

Пожалуйста, авторизуйтесь:

Запомнить меня

Забыли пароль?

Зарегистрироваться

Работаем по всей России, СНГ и по всему миру

ПСК-МоскваDSI-PSKЕкатеринбургКазаньКраснодарЛипецкНижний НовгородНовосибирскСамараСанкт-ПетербургСочиСаратовТольяттиТюменьУфаКалининградВолгоградХабаровскТашкентМинскАлматыАстанаАтырауШымкентУсть-КаменогорскАстраханьБрянскВладивостокВолгоградВоронежИжевскКабардино-БалкарияКавказские Минеральные ВодыНабережные ЧелныСаранскКрасноярскМахачкалаОмскПензаПсковРостов-на-ДонуРязаньСтавропольТверьУльяновскЧелябинск

Корзина

Автор: Федор Русанов, инженер компании «ПромСтройКонтракт»

От технологии выполнения соединений стальной арматуры, особенно при необходимости ее наращивания по длине, во многом зависят трудозатраты на изготовление монолитных железобетонных конструкций. Повысить производительность и скорость бетонных работ, обеспечив при этом равнопрочность стыков, может механическое соединение арматуры (МСА), предлагаемое компанией «ПромСтройКонтракт» (ГК ПСК) в нескольких вариантах.

Повысить производительность и скорость бетонных работ, обеспечив при этом равнопрочность стыков, может механическое соединение арматуры (МСА), предлагаемое компанией «ПромСтройКонтракт» (ГК ПСК) в нескольких вариантах.

Разновидности традиционных и современных соединений арматурных стержней

Действующие технические регламенты различают три вида соединений арматуры:

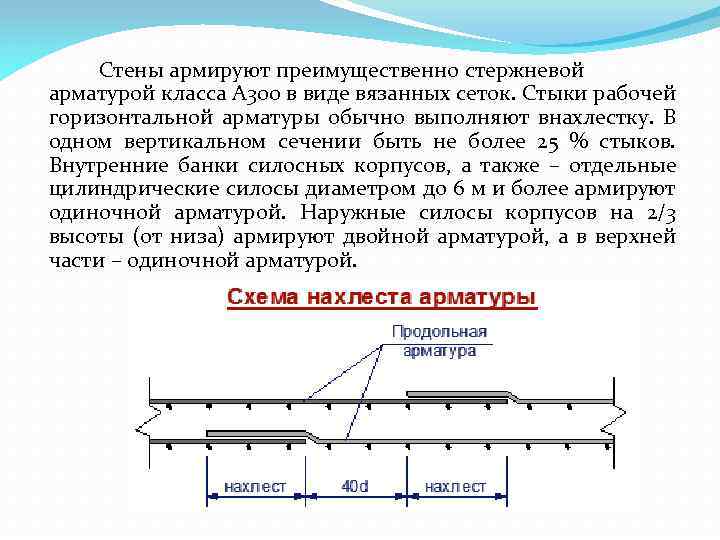

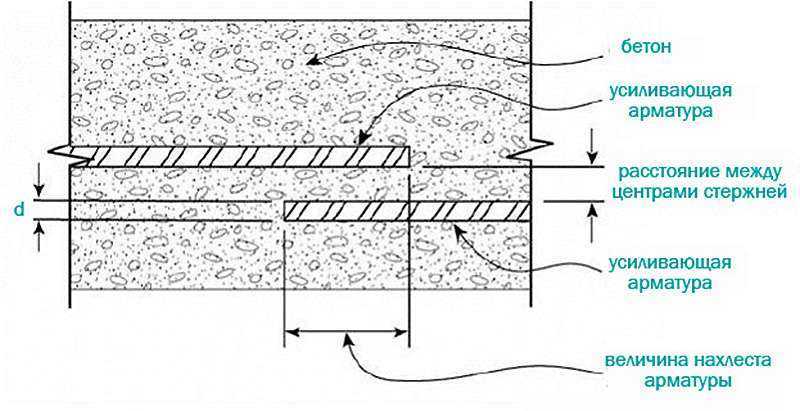

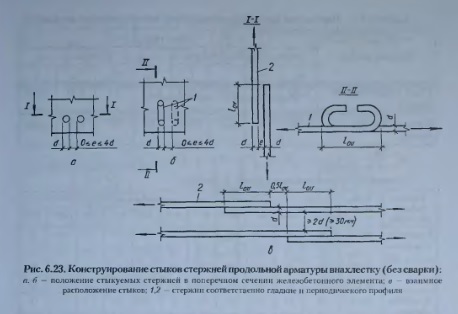

- соединение внахлест без использования сварки с определением длины перепуска расчетным путем в зависимости от диаметра и класса:

прямой арматуры периодического профиля;

то же с креплением накладки или поперечных стержней по длине нахлеста;

с крюками, лапками, петлями на конце стальных профилей;

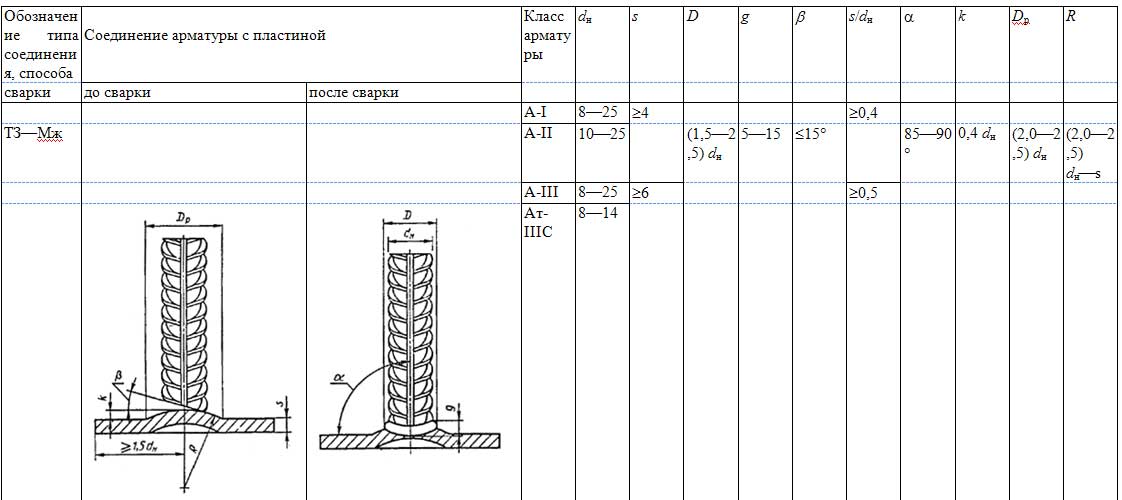

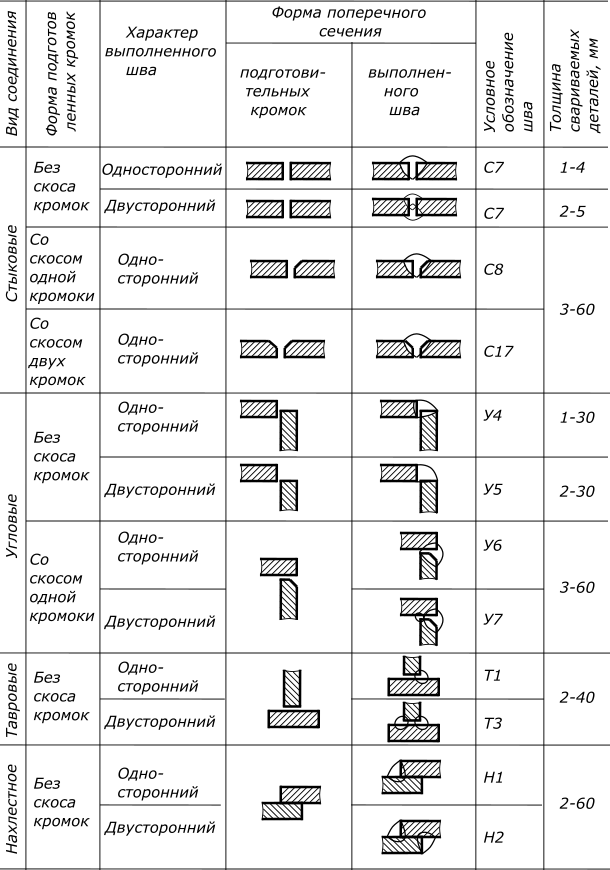

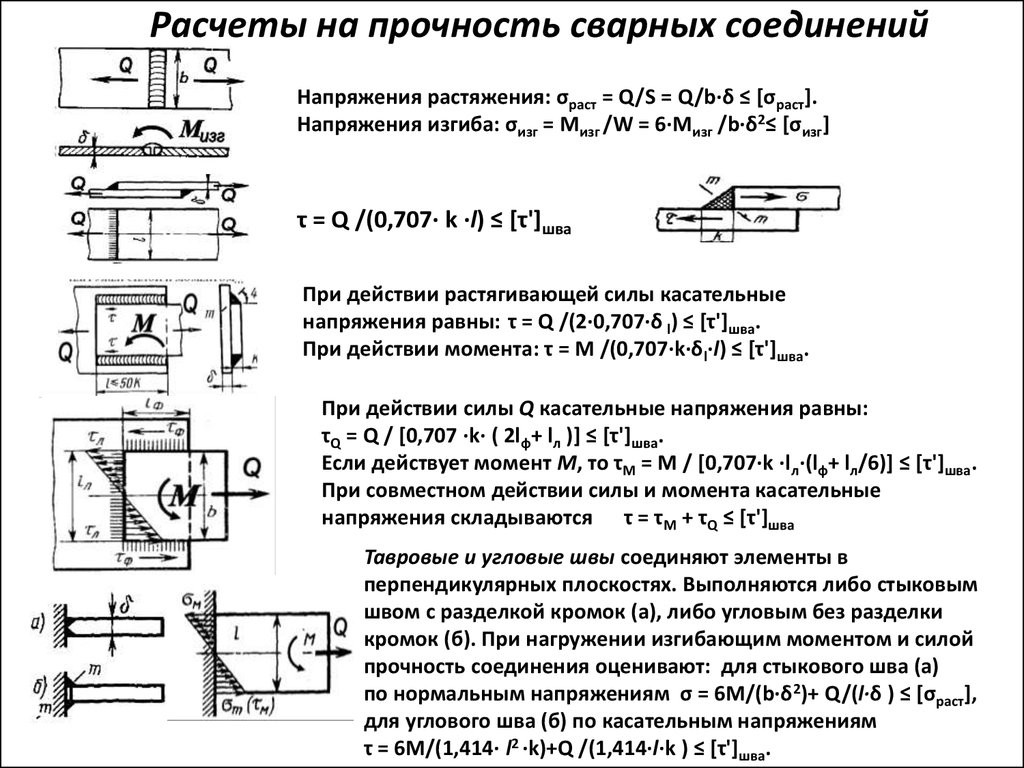

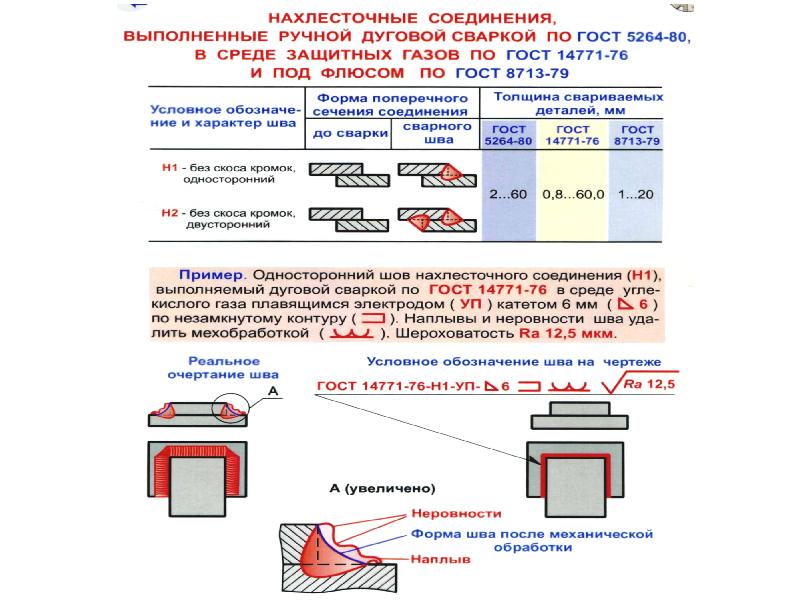

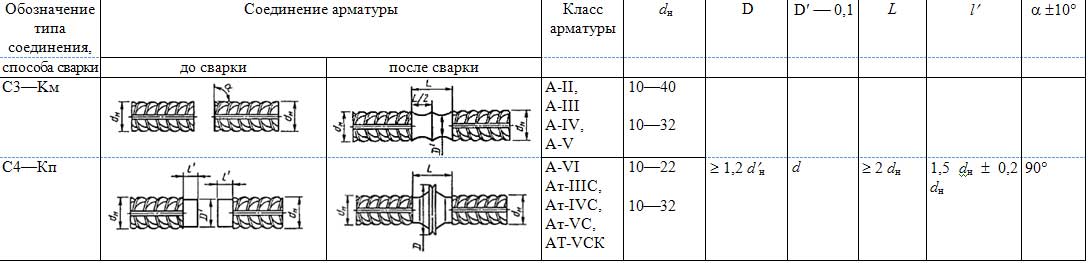

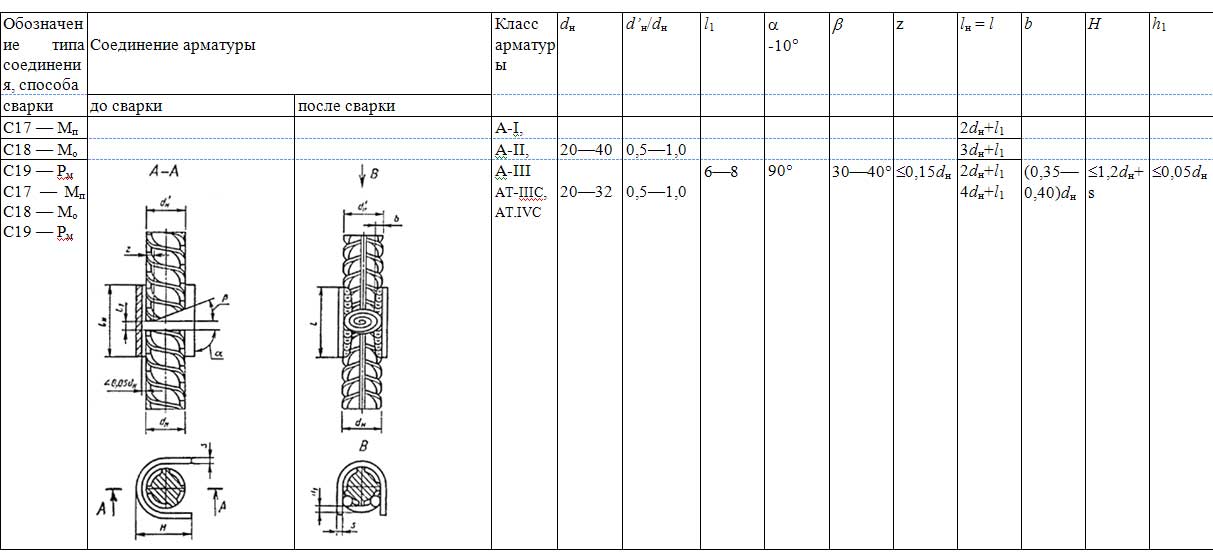

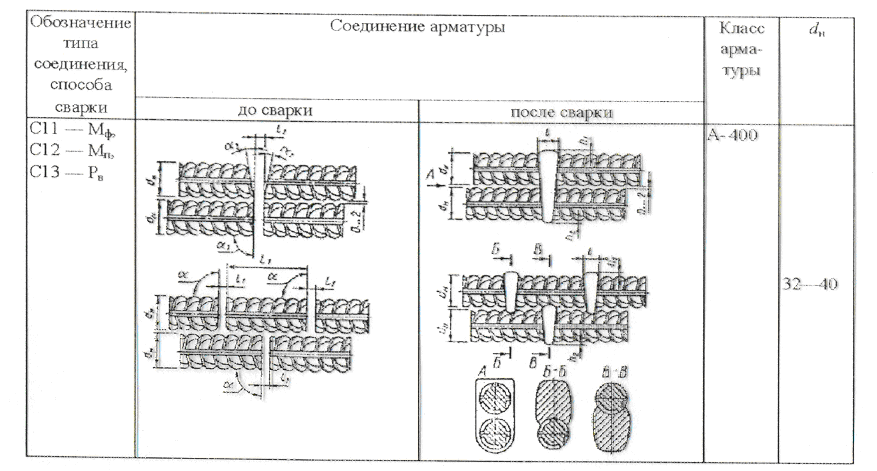

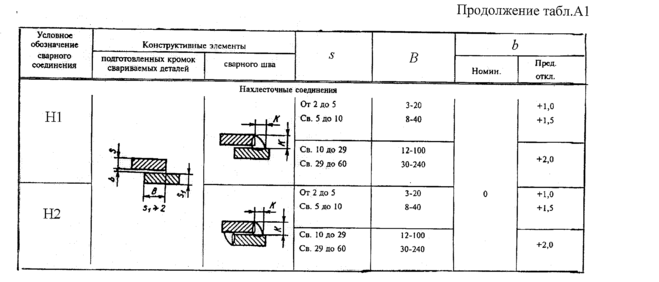

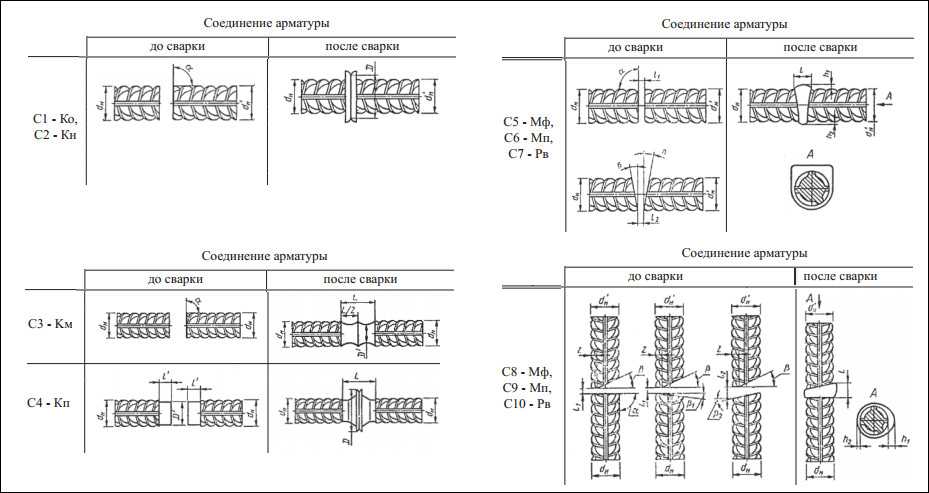

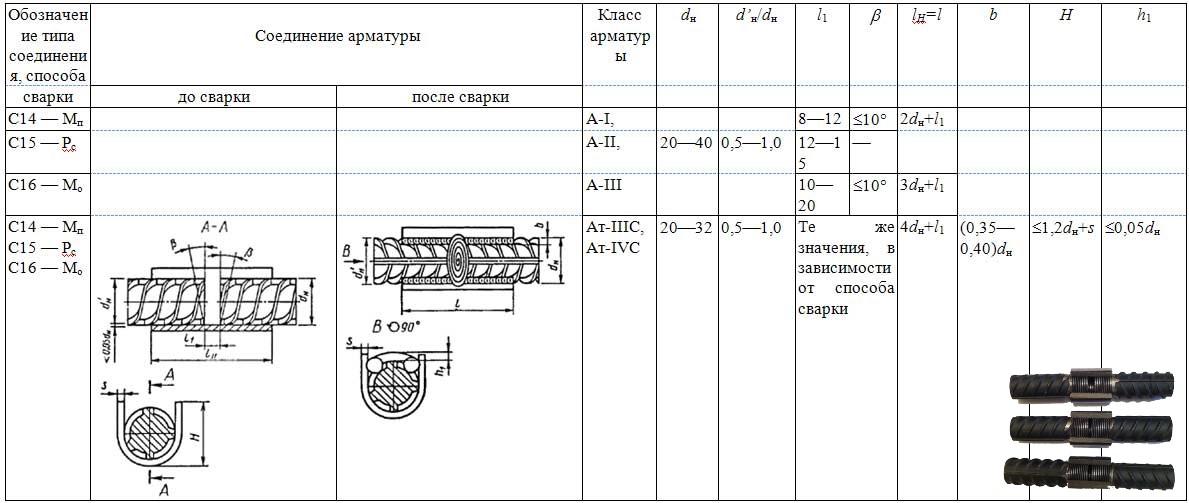

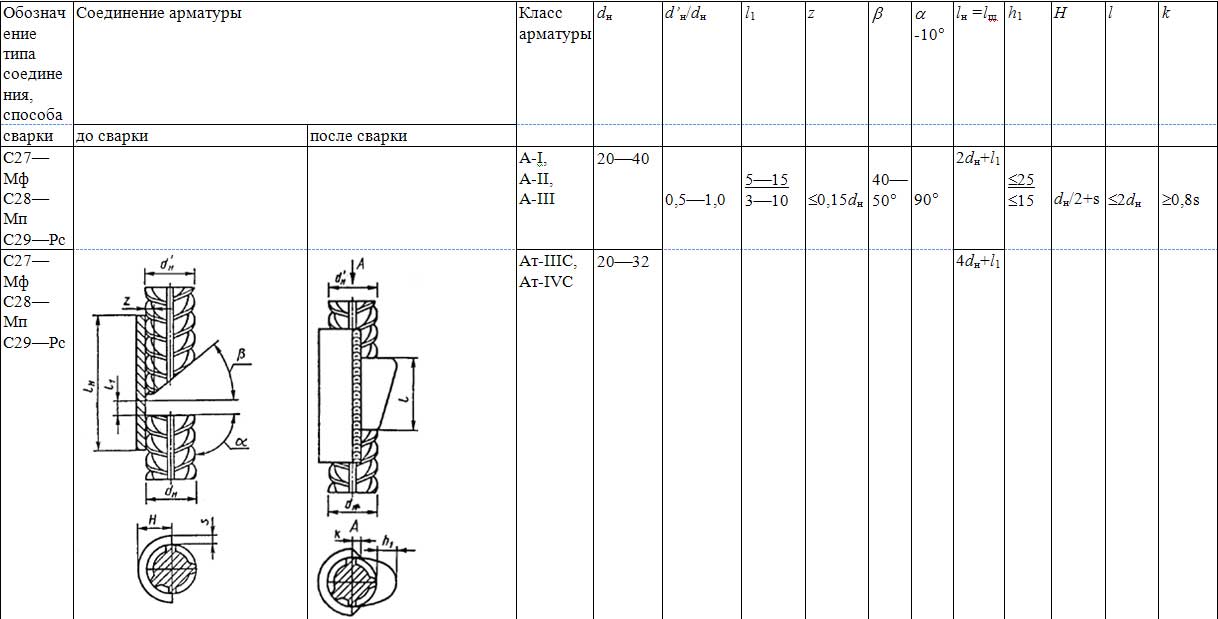

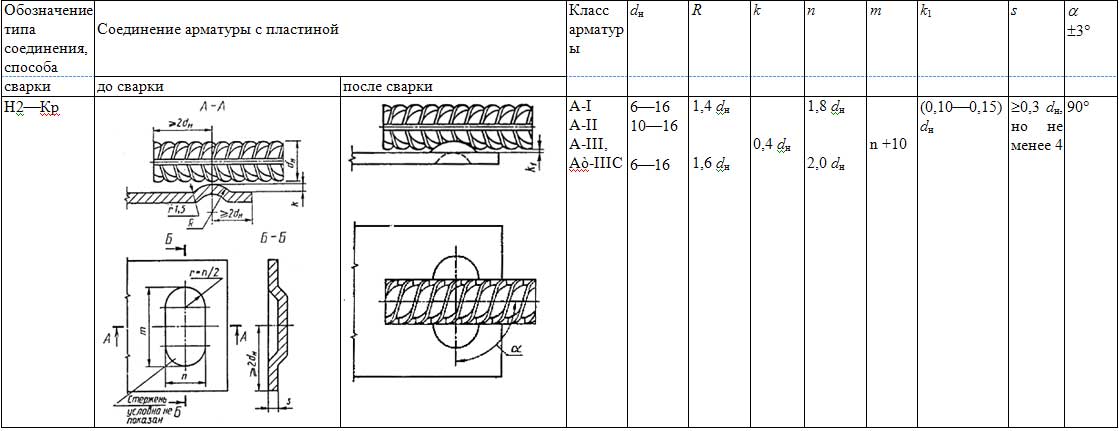

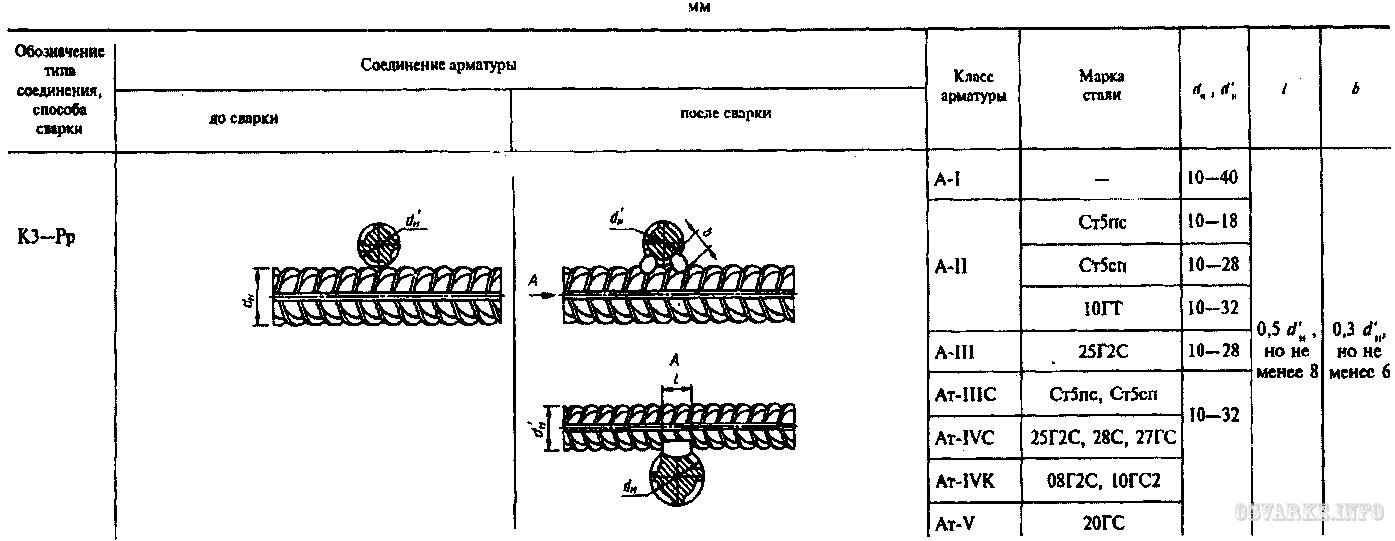

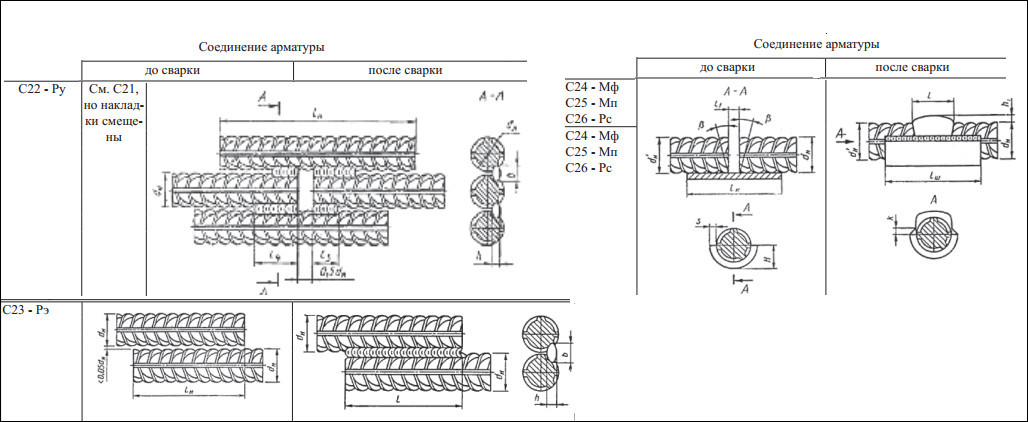

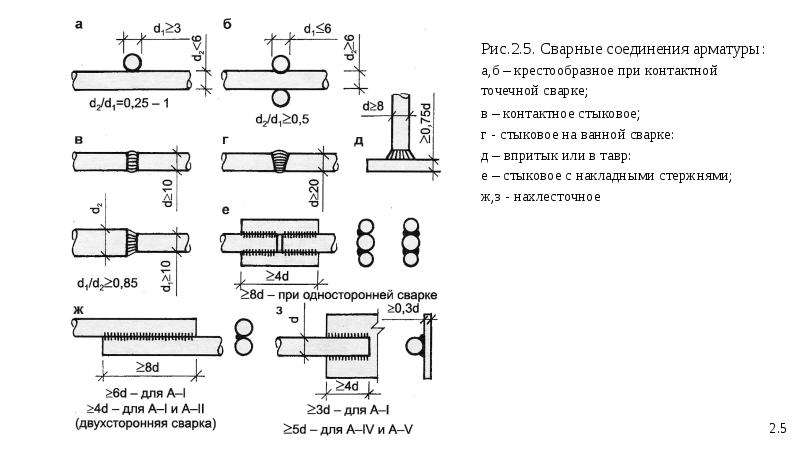

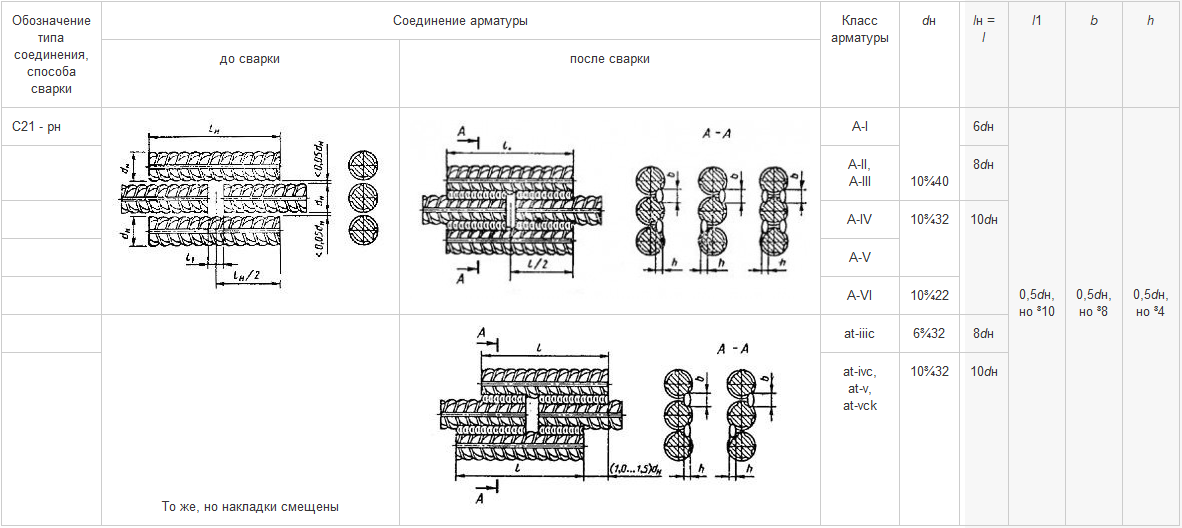

- сварные стыковые соединения, где тип узла, а также обозначение сварочного шва определяется применительно к технологии сварки, условиям эксплуатации монолитной конструкции;

- соединение, использующее специальные соединительные муфты.

Сварные и нахлесточные соединения практикуются давно, они стали уже классикой бетонных работ со своими плюсами и минусами (дороговизна, время, перерасход металла). Между тем, технологии МСА уже не первое десятилетие доказывают свою эффективность на объектах России, ближнего и дальнего зарубежья, постепенно становясь массовыми.

Классификация Механических Соединений Арматуры

Действующими регламентами МСА классифицируются согласно способу и назначению соединения. Таким образом, соединения могут быть:

- резьбовым, за счет стыковочного цилиндра с внутренней конической или цилиндрической резьбой, соединяющей торцы, где уже выполнена резьба такого же профиля;

- опрессованным, когда торцы профилей соединяются стальным цилиндром, обжатым гидравлическим прессом, вследствие чего металл, из которого он изготовлен, вдавливается между ребрами периодического профиля;

- винтовым, при котором соединение производится муфтой, где внутри нарезан винтовой периодический профиль, аналогичный арматурному, а также контргайками, накрученными на стальные стержни;

- болтовым, где фиксация соединяемой арматуры происходит за счет болтов, вкрученных через стенку муфты в тело профиля, а их количество зависит от величины усилия, воспринимаемого соединением.

По назначению, согласно конструктивному решению соединительного элемента, МСА могут быть:

- стандартными, соединяющими арматуру одного диаметра, когда хотя бы одна из них может вращаться;

- переходными, аналогичными стандартным, но соединяющими арматуру разных диаметров;

- позиционными, соединяющими неподвижные концы стальных профилей;

- приварными: для стыковки арматурных каркасов и металлоконструкций.

Эти типы МСА изготавливаются отечественными и зарубежными производителями, они уже используются в практическом строительстве.

Система с конической резьбой

Соединение арматуры периодического профиля диаметром от 12 до 40 мм классов А400, А500 и А600 может производиться при помощи муфт «LENTON» с конической резьбой.

В состав системы входят муфты:

- стандартные, для стержней одного диаметра, когда хотя бы одна из них может вращаться;

- переходные для стержней разного диаметра, когда хотя бы одна из них может вращаться;

- позиционные, соединяющие арматуру, не способную вращаться;

- приварные для присоединения стержней к металлоконструкциям.

Внутри одного конца соединительного элемента нарезана коническая резьба, а другой подготовлен для сварки;

Внутри одного конца соединительного элемента нарезана коническая резьба, а другой подготовлен для сварки; - концевые (анкерные), предназначенные для анкеровки арматуры железобетонных конструкций;

- комбинированные с конической и цилиндрической резьбой для болтового крепления стальных конструкций к бетонным.

Муфты с конической резьбой LENTON A12 стандартные

по запросу

Заказать

Подробнее

Муфты с конической резьбой LENTON позиционные P13, P14, P15

по запросу

Заказать

Подробнее

Муфты комбинированные Lenton с коническо-цилиндрической резьбой

по запросу

Заказать

Подробнее

Муфты с конической резьбой анкерные Lenton Terminator (концевые анкера)

по запросу

Заказать

Подробнее

Муфты болтовые Lenton LOCK

Снято с производства

Заказать

Подробнее

Муфты с конической резьбой Lenton сварные

по запросу

Заказать

Подробнее

Использование конической резьбы позволяет исключить возможность ее повреждения до полной стыковки. Соединение одинаково быстро может производиться для горизонтальных и вертикальных железобетонных конструкций. Для этого сначала накручивают муфту на один конец, затем второй заводят в муфту, после чего закручивают на 4 -5 оборотов с усилием от 40 до 350 Нм.

Соединение одинаково быстро может производиться для горизонтальных и вертикальных железобетонных конструкций. Для этого сначала накручивают муфту на один конец, затем второй заводят в муфту, после чего закручивают на 4 -5 оборотов с усилием от 40 до 350 Нм.

МСА на основе технологии «LENTON» применялись при армировании монолитных железобетонных конструкций высотных офисный зданий комплекса «Москва-Сити», «Абу-Даби Плаза» (Астана), Центрального участка Западного скоростного диаметра, комплекса «Лахта Центр» (Санкт-Петербург), Ленинградской, Белоярской АЭС, вантового моста «Золотой Рог» (Владивосток), олимпийского стадиона «Фишт» (Сочи), других объектов.

Возможности системы «LENTON» позволили разработать криогенные муфты, использованные при армировании бетонных конструкций резервуаров для хранения сжиженного газа при температуре 160°С. Применение таких элементов позволило не прекращать арматурные работы в зимних условиях при температуре ниже -40° на строительстве завода «Ямал НПЗ», благодаря чему работы были выполнены в намеченные сроки.

Система «Dextra Bartec» с параллельной резьбой

Муфтовое соединение «DEXTRA Bartec» от ГК ПСК обеспечивает равнопрочный стык арматуры диаметром от 12 до 65 мм за счет использования муфты с внутренней метрической резьбой, соединяющей концы стержней с нарезанной резьбой такого же профиля.

Основной элемент системы — муфты «БАРТЕК»:

- стандартные, соединяющие стержни одного диаметра при возможности вращения хотя бы одного конца;

- переходные для стыковки арматуры разных диаметров при возможности вращения хотя бы одного конца;

- позиционная, когда ни один конец стержня не может вращаться. В этом случае куплер полностью накручивается на один конец, а после стыковки выкручивается, соединяя оба конца.

Муфты с параллельной резьбой Bartec стандартные (тип А)

по запросу

Заказать

Подробнее

Муфты с параллельной резьбой Bartec переходные

по запросу

Заказать

Подробнее

Муфты с параллельной резьбой Bartec позиционные тип B

по запросу

Заказать

Подробнее

Муфты с параллельной резьбой Bartec позиционные тип C

по запросу

Заказать

Подробнее

Муфты с параллельной резьбой Bartec анкерные тип S (концевой анкер)

по запросу

Заказать

Подробнее

Муфты с параллельной резьбой Bartec анкерные тип L (концевой анкер)

по запросу

Заказать

Подробнее

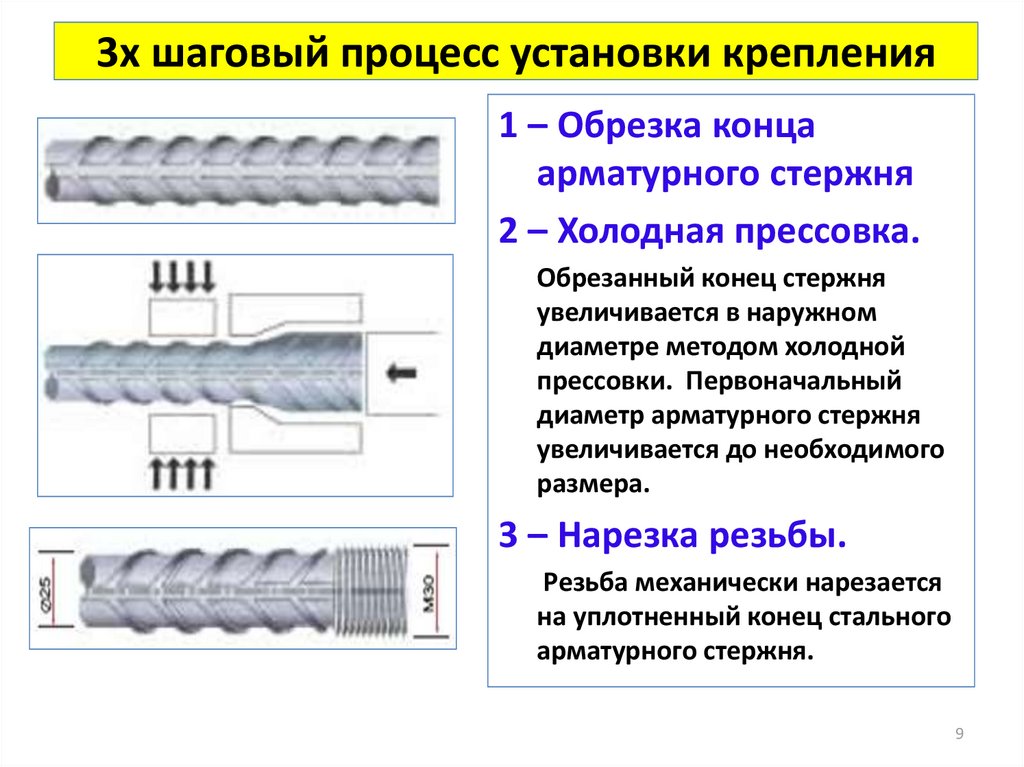

Для уменьшения области ослабленного сечения резьба выполняется в следующей последовательности:

- обрезка стержней по длине;

- увеличение начального диаметра конца с использованием холодной прессовки;

- накатка метрической резьбы на распрессованном конце.

МСА с метрической резьбой позволяет армировать стены, колонны, а также балки, плиты.

Система «Bartec» доказала свою эффективность при реконструкции Октябрьского туннеля, прокладке линий казанского метрополитена, возведении Белорусской, Курской и Нововоронежский АЭС, жилых домов и общественных зданий Москвы, Казани и городов ЮФО, а также при строительстве первой бангладешской АЭС «Руппур» и других особо сложных объектов.

Система «PRESKO» с обжимными муфтами

Система МСА «PRESKO» формирует стыки арматуры диаметром от 18 до 40 мм при помощи стандартных и переходных муфт, соединяющих концы стержней одного или разного диаметра путем их обжатия без предварительной подготовки торцов. При обжатии, металл соединительного элемента заполняет перепады периодического профиля, образуя тем самым равнопрочный стык. Такой стык более экономичен относительно соединений с перепусками, а по сравнению с ванной сваркой он менее трудоемок, а также не требует для исполнения специалиста высокой квалификации.

Устройство стыка при помощи обжатия муфт состоит из двух операций:

- установки соединительного элемента «ПРЕСКО» на месте стыка в проектное положение;

- обжатие стыка с использованием мобильной гидравлической установки.

Обжимные муфты PRESKO применялись при возведении столичного БЦ «Ханой-Москва», футбольных стадионов «Ростов-арена», комплекса «ВТБ-арена», объектов города-спутника Казани «Иннополис», башни «Akhmat Tower», ТРЦ «Грозный Молл» в столице Чечни.

Система на болтовых муфтах «LENTON LOCK»

Система МСА на болтовых муфтах «LENTON LOCK» производства американской компании «ERICO» (Pentair) универсальна. Она может использоваться для стыковки арматурных стержней диаметром от 12 до 44 мм периодического профиля или гладкой, на заводе или на стройплощадке, одинакового или разного диаметра без предварительной подготовки торцов. Соединение производится путем зажима торцов вертикальной или горизонтальной арматуры в стандартной или переходной муфте болтами, вкрученными в стенку стального цилиндра, при этом головки болтов самосрезаются при достижении требуемой величины момента закручивания. В зависимости от диаметра соединяемых стержней в стыковочный элемент вкручивается от 6 до 12 болтов.

В зависимости от диаметра соединяемых стержней в стыковочный элемент вкручивается от 6 до 12 болтов.

МСА на муфтах «LENTON LOCK» уже доказали возможность применения отечественными строителями на объектах Новополоцкого НПЗ, при армировании монолитных конструкций комплекса небоскребов «IQ-quarter», при реконструкции и расширении МКАД, а также на других объектах.

Системы с использованием муфт «Flimu» (DSI), «GEWI»

Система МСА «Flimu» предполагает обжатие торцов стыкуемых профилей соединительной муфтой вследствие протягивания по ней специального обжимного кольца. Внутренний размер кольца меньше наружного размера соединительного цилиндра, что заставляет металл, из которого она изготовлена, заполнять профиль. Для протягивания кольца используется ручное оборудование, разработанное специально для использования в построечных условиях. Немецкая система «GEWI» основана на использовании высокопрочных стержней с левосторонней трапецеидальной резьбой по всей длине. Соединительные элементы с соответствующей внутренней резьбой позволяют быстро произвести стыковку.

Соединительные элементы с соответствующей внутренней резьбой позволяют быстро произвести стыковку.

Какие соединения арматуры лучше для ПГС?

Большую работу по внедрению инновационных МСА в массовое строительство России и стран Таможенного союза выполняет НИИЖБ им. Гвоздева и группа компаний «ПромСтройКонтракт» (ГК ПСК). Ими совместно была разработана проектная, а также технологическая документация на использование ряда систем МСА при производстве арматурных работ, в т.ч. на особо опасных, технически сложных, уникальных объектах. Каждая из них уже имеет опыт практического использования на жилых, складских, промышленных зданиях, мостах, эстакадах, возведенных в России и за рубежом.

Разнообразие уже построенных с использованием МСА объектов, показывает применимость этих технологий для использования в массовом строительстве при армировании конструкций различного назначения, воспринимающих практически любые усилия, а самое главное — ГК ПСК гарантирует увеличение скорости всего комплекса арматурных работ при внедрении любой из выбранных технологических систем. Обученные инженеры-арматурщики ПСК не только помогут с внедрением выбранной технологической системы, но и готовы выполнить все работы по нарезке или накатке резьбы на арматуру на собственном оборудовании.

Обученные инженеры-арматурщики ПСК не только помогут с внедрением выбранной технологической системы, но и готовы выполнить все работы по нарезке или накатке резьбы на арматуру на собственном оборудовании.

Предыдущая статья Следующая статья

Вас может заинтересовать

Как муфты для стыковки арматуры увеличивают популярность монолитного строительства

С увеличением популярности монолитного домостроения, изменилось отношение к качеству железобетонных конструкций. Это касается качества железобетона, в основе прочности которого лежит силовой каркас, изготавливаемый преимущественно из арматуры разного диаметра.

Читать далее >

Строительная арматура — применение и тенденции развития

Основной вид арматуры для производства железобетона в строительной индустрии СССР до 90-х годов прошлого века был освоен на металлургических заводах по ГОСТ 5781.

Читать далее >

Технологии механического соединения арматуры

Журнал «Атомное строительство» (официальный ежемесячник СРО НП «СОЮЗАТОМСТРОЙ», СРО НП «СОЮЗАТОМПРОЕКТ», СРО НП «СОЮЗАТОМГЕО»), №7(1) февраль 2012

Читать далее >

Комментарии специалистов об использовании муфтового соединения арматуры

Журнал «Атомное строительство» (официальный ежемесячник СРО НП «СОЮЗАТОМСТРОЙ», СРО НП «СОЮЗАТОМПРОЕКТ», СРО НП «СОЮЗАТОМГЕО»), №16, октябрь-ноябрь 2013

Читать далее >

Муфтовые арматурные соединения. Муфты Lenton

Муфты Lenton

Группа компаний «Промстройконтракт» предлагает своим клиентам высокопрочные муфтовые арматурные соединения Lenton, рекомендованные ЦНИИСК им. В.А. Кучеренко даже для использования в сейсмоопасных районах.

Читать далее >

Введите имя и номер телефона, чтобы получить консультацию

Нажимая на кнопку заказа, я подтверждаю свое согласие с политикой обработки персональных данных

Оставьте заявку

мы подготовим КП под вашу задачу

Прикрепить файл

Нажимая на кнопку заказа, я подтверждаю свое согласие с политикой обработки персональных данных

Товар успешно добавлен

в корзину

Сварка арматуры: выбираем оптимальный способ

Вопросы, рассмотренные в материале:

- Плюсы и минусы соединения арматуры сваркой по сравнению с вязкой

- Виды металлической арматуры

- 5 основных способов сварки арматуры

- Типы соединений арматуры сваркой

- Диаметр и другие параметры арматуры при сварке

- Оборудование и материалы для сварки

- Выбор электродов для сварки арматуры

- Меры предосторожности при сварке арматуры

- Проверка качества сварки

Плюсы и минусы соединения арматуры сваркой

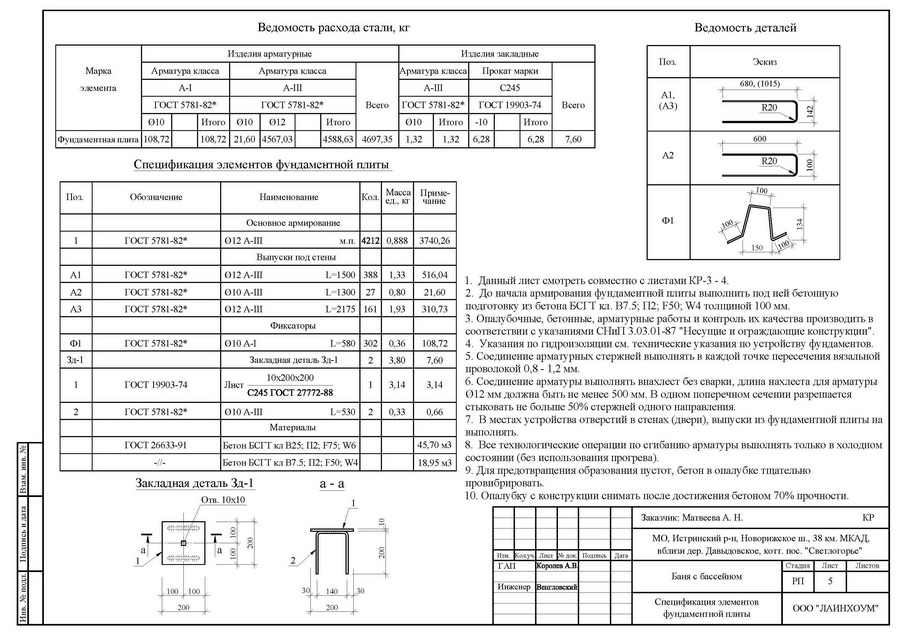

Из арматуры выполняют каркасы, предназначенные для дополнительного упрочнения бетонной заливки. Соединение арматуры необходимо для изготовления сетки или сложных металлических конструкций. Изначально она производится в виде длинных прутьев, служащих материалом для конструирования сооружений различной конфигурации.

Соединение арматуры необходимо для изготовления сетки или сложных металлических конструкций. Изначально она производится в виде длинных прутьев, служащих материалом для конструирования сооружений различной конфигурации.

Существующие на сегодня способы соединения отличаются друг от друга по затратности, прочности и ряду других показателей. Основная проблема состоит в том, что суммарная масса изделий очень велика, а площади, на которой соприкасаются пруты, порой недостаточно для требуемой надежности. Чаще всего при армировании сооружений из бетона пользуются сваркой или вязкой арматуры.

Плюсы сварки арматуры:

- надежность соединения;

- дополнительная ударная прочность всего сооружения;

- высокая сопротивляемость деформации;

- устойчивость соединений к воздействию перепадов температуры;

- пластичность сварных каркасов.

Минусы сварки:

- относительная дороговизна и повышенные требования к квалификации мастеров;

- необходимость использования специального оборудования, в том числе и стационарного;

- энергозатратность;

- сложный и затратный демонтаж в случае необходимости;

- высокие требования к подготовке соединяемых элементов.

Процесс сварки отличается от прочих технологий тем, что металл соединяемых деталей требуется для начала расплавить или нагреть, чтобы повысить его пластичность. Каждая марка арматуры требует грамотного подбора режима сварки. Ошибки при выборе метода сварки и настроек чреваты не только снижением эксплуатационных характеристик готовых изделий и сооружений, но и опасностью разрушения сварочных швов.

При стыковке сваркой особое значение играет выбор присадочного материала, который должен быть максимально приближен по химическому составу к металлу арматуры. Чем меньше разница, тем более надежные швы удастся получить. Ряд технологий соединения прутьев, к примеру, точечная сварка, не предполагает применения наплавки.

В отличие от других случаев, где соединяемые детали могут иметь большую площадь соприкосновения, в данных обстоятельствах для достижения необходимой прочности приходится прибегать к использованию достаточно сложной техники. Сварка арматуры внахлест позволяет частично решить проблему малой площади, но полученные стыки, все равно трудно сравнивать по прочностным характеристикам с другими изделиями. Исходя из сказанного, достаточно часто предпочтение приходится отдавать вязке.

Сварка арматуры внахлест позволяет частично решить проблему малой площади, но полученные стыки, все равно трудно сравнивать по прочностным характеристикам с другими изделиями. Исходя из сказанного, достаточно часто предпочтение приходится отдавать вязке.

Плюсы вязки:

- простота и дешевизна;

- не требует высокой квалификации и опыта;

- относительная безопасность;

- отсутствие дополнительного утяжеления конструкции;

- может производиться без предварительной подготовки поверхностей;

- легкий и быстрый демонтаж в случае необходимости внесения изменений в конфигурацию каркаса;

- отсутствие энергозат;

- нет необходимости в подключении к электросети.

Минусы способа:

- относительно низкая прочность и надежность соединений;

- отсутствие жесткости крепления, сохраняющаяся подвижность элементов конструкции;

- используемый материал часто неустойчив к воздействию температурных колебаний.

Виды металлической арматуры

ГОСТ 5781 от 1982 года выделяет классы стержней от А-I (А240) до А-VI (А1000). Перечислим наиболее часто применяемые:

- А-I (А240). На изготовление таких гладких стержней идет горячекатаная спокойная, полуспокойная или кипящая сталь марки Ст3.

- А-II (А-300). Стержни этого и всех следующих классов снабжены периодическим профилем в виде выступов для более прочного сцепления с бетоном. На изготовление стержней толщиной до 40 мм идет спокойная или полуспокойная сталь Ст5, а при большем диаметре – 18Г2С.

- А-III (А400). Эти стержни выполнены из стали типа 35ГС и 25Г2С. Второй вариант – более высокого качества, его маркируют несмываемой белой краской на концах. Данная арматура, в отличие от 35ГС, допускает стыковку при помощи электрической сварки. Дело в том, что первая сталь термоупрочненная, а сварка снимает это упрочнение, что приводит к неоднородности и меньшей надежности конструкции.

Такой класс стержней можно применять для армирования ответственных конструкций с учетом указанных выше особенностей.

Такой класс стержней можно применять для армирования ответственных конструкций с учетом указанных выше особенностей.

В ГОСТ Р 52544 от 2006 года указаны еще три класса стержней с термомеханическим упрочнением:

- А500С. Стержни из горячекатаной стали, применяемые в последние годы взамен А-III. Отсутствие в сплаве легирующих добавок делает их более дешевыми и позволяет использовать для соединения сварку ММА.

- В500С. Стержни из холоднокатаной стали.

- Ат800. Стержни из горячекатаной стали повышенной прочности.

Для повышения надежности сооружений и изделий из железобетона применяют армирование двух видов:

- Продольное или основное, рассчитанное на удержание расчетной нагрузки.

- Поперечное, соединяющее между собой пояса основной арматуры в трехмерную конструкцию. Эти стержни связывают сжатый бетон с растянутыми прутьями и принимают на себя напряжение, возникающее при температурном расширении.

Продольную арматуру изготавливают из прутьев большего диаметра.

5 основных способов сварки арматуры

Сварка ММА

Это наиболее распространенная и простая из всех типов сварки, используемых для соединения арматуры. Ручная дуговая сварка электродами с защитной обмазкой пригодна для создания стыков и формирования горизонтальных, вертикальных и потолочных сварных швов. Имеет минимальную себестоимость и широко применяется в строительстве, промышленности и в быту.

Однако стыковая сварка арматуры с помощью этого метода допустима, только если речь не идет об ответственных конструкциях и изделиях, эксплуатация которых связана с высокими нагрузками. Важно учитывать, что качество сварных соединений при использовании этого метода будет сильно зависеть от квалификации мастера. Сваркой ММА нежелательно соединять стержни диаметром более 2 см.

Преимущество способа в том, что для сварки нужно простое и недорогое оборудование (инвертор или трансформатор).

Ванная сварка

Этот способ соединения стержней с использованием электрода отличается от обычной ручной дуговой сварки тем, что торцы обоих прутков помещаются в полукруглую форму с зазором между ними от 10 до 20 мм и отступом от боков до краев чаши от 2 до 3 мм. Затекающий расплав обеспечивает надежное монолитное сваривание арматуры.

В качестве ванны используют либо одноразовую стальную форму, которая остается приваренной к арматуре, либо медную, используемую многократно. Таким способом можно сваривать пруты от 20 до 100 мм. Полученный стык устойчив к вибрационным и динамическим нагрузкам. Ванную сварку используют для строительства каркасно-монолитных зданий.

Важно учесть, что стоимость многоразовых медных форм значительно выше. Для такой сварки арматуры необходим мощный аппарат, способный проплавить 2-3 см металла.

Электрошлаковая сварка

При этом способе стыковой сварки арматуры в ванночку засыпается флюс. После зажигания дуги на дне формы собирается небольшое количество расплава, после чего электрод полностью погружают во флюс, добиваясь расплавления его гранул, сопровождающегося формированием защитной газовой среды.

После зажигания дуги на дне формы собирается небольшое количество расплава, после чего электрод полностью погружают во флюс, добиваясь расплавления его гранул, сопровождающегося формированием защитной газовой среды.

Таким способом пользуются как при горизонтальном, так и при вертикальном соединении тяжелых крупногабаритных элементов конструкции.

Как уже было сказано, флюс, заполняющий ванночку, выделяет защитный газ и способствует формированию надежного и качественного соединения. Для сваривания стержней с помощью электрошлакового метода, пользуются оборудованием, схожим с тем, что применяется для ванной сварки.

Точечная сварка

В основе метода контактной сварки арматуры лежит преобразование кинетической энергии тока в тепло, благодаря которому происходит расплавление металла стержней и их соединение без использования присадочного материала. Для сжатия двух прутков используют электрический или пневматический привод. Далее через них с помощью медных электродов пропускается электрический разряд, который позволяет очень быстро (примерно за 1,2 секунды) сформировать прочный шов.

Таким способом пользуются для сваривания металлических прутьев толщиной от 1 до 10 мм. Точечная сварка дает возможность быстро возводить сетчатые конструкции в условиях строительства или формировать каркасы железобетонных изделий на производстве.

Рабочая часть оборудования для точечной сварки арматуры представляет собой мощные медные клещи, губки которых подключены к отрицательному и положительному полюсам источника электрического тока. Как уже упоминалось, аппаратура для контактного соединения прутьев может быть как ручной (для работы в условиях строительной площадки), так и стационарной.

Машинная стыковая сварка

Этот способ отличается от предыдущего повышенной мощностью электрического, пневматического или гидравлического приводов, сжимающих свариваемые прутья. Высокое давление позволяет глубже проплавлять металл и соединять стержни диаметром от 4 до 20 мм.

Для машинной стыковой сварки арматуры также не требуется присадочного металла. С помощью этой технологии производят крупные железобетонные изделия.

С помощью этой технологии производят крупные железобетонные изделия.

Стационарные станки для машинной сварки арматуры – сложное и дорогое оборудование.

От того, какая технология сварки арматуры выбрана в каждом конкретном случае и на каком оборудовании она осуществляется, зависят эксплуатационные характеристики, долговечность и безопасность ЖБИ изделий и возводимых конструкций. При выборе сварочной аппаратуры следует отдавать предпочтение производителям, которые хорошо зарекомендовали себя на рынке.

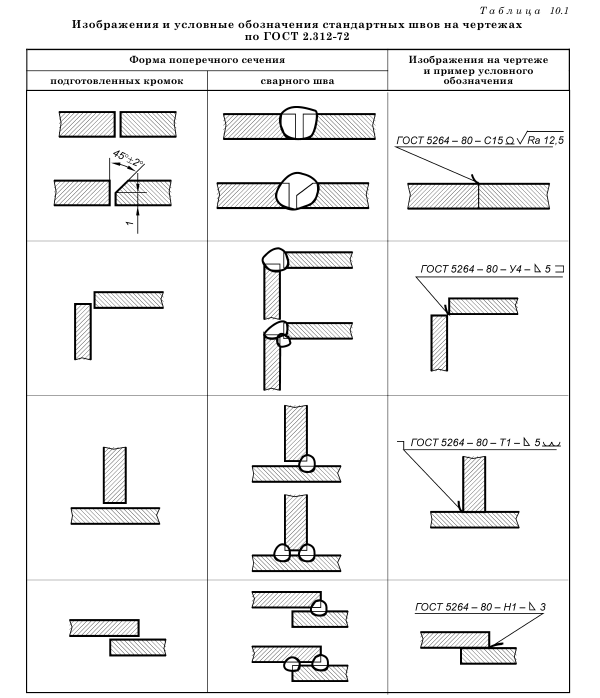

Типы соединений арматуры сваркой

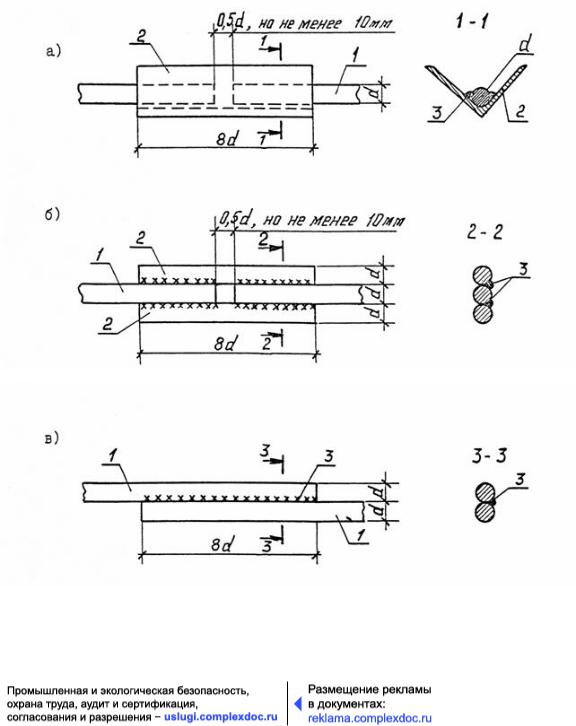

Способ сварки прутьев арматуры выбирается, исходя из назначения конструкции. Каркасы для изделий, эксплуатация которых не подразумевает серьезных скручивающих или изгибающих нагрузок, сваривают внахлест.

Сварка арматуры внахлест

Особенности технологии:

- стержень электрода должен быть отклонен примерно на 15° от вертикали;

- для проваривания нахлеста можно использовать сплошной боковой шов;

- поверхность соединяемых прутьев требует предварительной очистки от грязи, масла и ржавых пятен;

- нужно обваривать концы обоих прутьев;

- также следует обварить середину нахлеста;

- длина нахлеста должна составлять от 150 до 300 мм.

Сварка крестообразных соединений

Особенности технологии:

- для соединения прутьев используют короткие прихватки на расстоянии от 8 мм друг от друга;

- угол наклона электрода к плоскости, в которой лежит арматура, должен составлять от 30° до 40°;

- важно, чтобы прутья арматуры были прижаты друг к другу без зазора, верхний стержень нужно прихватывать с двух сторон;

- ручная дуговая сварка крестообразно расположенной арматуры при отрицательной температуре воздуха недопустима.

Диаметр и другие параметры арматуры при сварке

Основные параметры работы сварочного оборудования:

- диаметр электродов;

- величина и полярность тока;

- напряжение дуги;

- скорость ведения кончика электрода;

- количество проходов.

Если речь идет о контактной сварке, главный показатель – сила тока.

Сечение электродов подбирается, исходя из диаметра соединяемых прутьев. Важно понимать, что основным параметром режима сварки является сила тока. Если работа производится с использованием расходников толщиной более 4 мм, ток рекомендуется понижать в среднем на 10–15 %. Для таких работ предпочтительна обратная полярность, позволяющая снизить риск возникновения прожогов.

Важно понимать, что основным параметром режима сварки является сила тока. Если работа производится с использованием расходников толщиной более 4 мм, ток рекомендуется понижать в среднем на 10–15 %. Для таких работ предпочтительна обратная полярность, позволяющая снизить риск возникновения прожогов.

Современное сварочное оборудование снабжено встроенными выпрямителями. Работа таких аппаратов сопровождается преобразованием переменного электрического тока в постоянный.

Скорость сварки должна быть такой, чтобы сварочная ванна позволяла формировать валик, выступающий над поверхностью соединяемых кромок. Оптимальным для сварного соединения арматуры считается режим, когда образуется шов, ширина которого в полтора – два раза превышает толщину электрода.

Оборудование и материалы для сварки

Для сварочного соединения арматуры используют стандартное оборудование для электродуговой сварки:

- трансформаторы;

- выпрямители;

- инверторы, в том числе бытовые.

Для сваривания арматуры не пользуются газовой сваркой.

При относительно небольшом объеме работы применяют ручную сварку. Этот метод имеет определенные недостатки:

- сварщик должен иметь высокую квалификацию;

- сварка отнимает много времени;

- такой способ повышает себестоимость конструкций.

Для серийного изготовления каркасов в условиях производства пользуются полуавтоматическим и автоматическим оборудованием, которое дает возможность:

- добиться высокого качества соединений и повысить производительность труда;

- снизить себестоимость изделий за счет менее строгих требований к квалификации операторов.

Выбор электродов для сварки арматуры

Электроды для сварочного соединения арматуры подбираются, исходя из способа изготовления и диаметра соединяемых прутьев. Маркировка изделий должна обязательно содержать букву «С» (свариваемая), например, А300С, А600С. Цифры здесь используются для обозначения предела текучести.

Цифры здесь используются для обозначения предела текучести.

В зависимости от диаметра прутьев:

- при толщине прута 5 до 8 мм диаметр стержней электродов должен быть не более 3 мм;

- от 8 до 10 мм – толщина стержней от 3 до 4 мм;

- свыше 10 мм – толщина стержней от 5 мм и выше.

Возможно использование шести типов электродов, подбирая которые нужно ознакомиться с маркировкой:

- «У» – электроды для сваривания арматуры из низкоуглеродистой или низколегированной стали;

- «Т» – для сваривания арматуры из термостойкой легированной стали;

- «Н» – наплавочные;

- «Э» – универсальные электроды со стержнями из стали повышенной пластичности.

Для сваривания арматуры из стали А500С следует пользоваться электродами с маркировкой Э42А, Э46А, Э50А, Э55 или Э60 со стержнями, выполненными из сварочных проволок Св-08 и Св-08А с рутиловой обмазкой, которая используется как защитный флюс. Расходники с рутиловым покрытием ОЗС-12 обеспечивают формирование качественных стыковых соединений.

Расходники с рутиловым покрытием ОЗС-12 обеспечивают формирование качественных стыковых соединений.

Арматура А400С, применяемая для конструкций, рассчитанных на малые нагрузки, сваривается нахлестным методом электродами МР, химический состав которых соответствует Э46 и позволяет варить без зачистки от ржавчины. Для ванной сварки встык используют стержни с основным покрытием УОНИ-13/45, ТМУ-21У, химический состав стержней которых соответствует Э42.

Особенность технологии сварки арматуры заключается в том, что стыковой метод позволяет обеспечить более высокую прочность, чем нахлестный. При формировании каркасов фундамента и опор предпочтение следует отдавать ванной сварке встык. ЖБИ и дорожные покрытия могут армироваться прутьями, соединяемыми внахлест.

Меры предосторожности при сварке арматуры

В процессе сварки мастер обязательно должен пользоваться средствами индивидуальной защиты: спилковыми перчатками или крагами, сварочной маской, очками и т. п. Одежда сварщика должна состоять из плотной куртки и штанов, ткань которых устойчива к прогоранию при попадании на ее поверхность брызг расплавленного металла. Сварочное оборудование следует правильно заземлить. Особой осторожности требует проведение сварочных работ в условиях высокой влажности.

п. Одежда сварщика должна состоять из плотной куртки и штанов, ткань которых устойчива к прогоранию при попадании на ее поверхность брызг расплавленного металла. Сварочное оборудование следует правильно заземлить. Особой осторожности требует проведение сварочных работ в условиях высокой влажности.

Рекомендуем статьи

- Разряды сварщиков в России

- Наружные рекламные конструкции: виды, требования, материалы, этапы производства

- Какая сварка лучше – газовая или электрическая: преимущества и недостатки

Высотные сварочные работы требуют соблюдения повышенных требований безопасности:

- ограждение и настил лесов, подмостей, люлек, лестниц и т. д. должны быть выполнены из устойчивого к возгоранию материала;

- для проведения сварочных работ на высоте более 1,5 м следует пользоваться закрепленными опорами с обязательным применением страховочного снаряжения;

- сваривание каркасов многоярусных сооружений может осуществляться только при использовании щитов, настилов и ограждений из негорючего материала;

- обязательно применение специальной оснастки для защиты от брызг расплава;

- если скорость ветра превышает 6 баллов, при обледенении металла и температуре ниже -30 °С любые сварочные работы на высоте должны быть немедленно прекращены.

Проверка качества сварки

По окончании работы необходимо проконтролировать качество сварных соединений прутьев каркаса. Параметры сварки арматуры не регламентируются нормами ГОСТ. Исследование проводится в произвольной форме.

Следует учитывать, что оценку качества сварных соединений можно произвести корректно только на полностью остывшем каркасе, поэтому предпочтительно выждать сутки. Обычно опытные сварщики пользуются следующими практическими методами испытания прочности швов:

- Отстукивание швов молотком. Важную роль играет точность и небольшая сила ударов. Инструмент должен быть чистым и сухим, так как влага и частицы грязи отрицательно сказываются на качестве испытания. Если под ударами металл шва растрескивается или наблюдается его лущение, соединение требует повторной проварки.

- Готовую конструкцию сбрасывают с высоты в 1-2 м. Каркас с качественными сварными соединениями выдерживает такой удар без деформации и разрушения.

Поверхность площадки для испытаний должна быть чистой, сухой и ровной. Испытание обычно повторяют, чтобы удостовериться в надлежащем качестве сварных швов.

Поверхность площадки для испытаний должна быть чистой, сухой и ровной. Испытание обычно повторяют, чтобы удостовериться в надлежащем качестве сварных швов. - Рентгенологическое исследование позволяет с высокой точностью обнаружить все возможные изъяны сварных соединений, таких как микроскопические трещины, раковины, свищи и прочие дефекты.

Фитинги для стыковой сварки труб — фитинги для стыковой сварки

Определение: Что такое фитинг для стыковой сварки ?

Стыковая сварка является соединительным методом сварки. В этом методе сварки нет параллели и перекрытия. Этот процесс является основой системы трубопроводов. Он используется для сварки двух труб вместе и сварки вокруг швов без перекрытия. Сварка встык – недорогой и надежный способ соединения без использования дополнительных компонентов.

Фитинг для сварки встык является аксессуаром для соединения трубопроводов. Он предназначен для изменения направления трубы и диаметра трубы, разветвления или окончания системы труб. Затем фитинг соединяется с системой труб для эффективной транспортировки жидкостей на расстояние.

Затем фитинг соединяется с системой труб для эффективной транспортировки жидкостей на расстояние.

Фитинги для сварки встык широко используются в процессе изготовления из-за низкой стоимости и простоты изготовления всех видов фитингов.

Преимущество: Почему мы выбираем фитинг для стыковой сварки:

В системе трубопроводов фитинги для сварки встык имеют много преимуществ, чем фитинги для сварки враструб, резьбовые фитинги.

1. Обладает низкой стоимостью и простотой в эксплуатации. Сварное соединение имеет большую свободу в проектировании компоновки, занимает минимум места.

2. Обычно он обеспечивает постоянную герметичность для соединения приварным фитингом.

3. Стыковое сварное соединение представляет собой непрерывную металлическую конструкцию между трубой и фитингом, обладает высокими прочностными характеристиками в системе трубопроводов.

4. Соединение фитингов для сварки встык имеет гладкую внутреннюю поверхность и постепенное изменение направления. Тогда это снизит потери давления и турбулентность при транспортировке жидкости.

Тогда это снизит потери давления и турбулентность при транспортировке жидкости.

5. Он также может свести к минимуму действие коррозии и сопротивление трению.

Что такое бесшовные фитинги для стыковой сварки и сварные фитинги для стыковых сварок ?

Бесшовные фитинги для сварки встык означают, что они изготавливаются непосредственно из бесшовной трубы или листового материала с применением тепла и давления для формирования материала непосредственно в фитингах. Бесшовные фитинги сами по себе не имеют сварных соединений, они востребованы в некоторых ответственных трубопроводных системах. обычно бесшовные отводы для стыковой сварки, бесшовные тройники, бесшовные переходы изготавливаются из бесшовных стальных труб, бесшовные заглушки для труб изготавливаются из готового листа.

Отсутствие сварных швов на фитингах означает меньший риск утечек и проблем с прочностью.

Фитинги для сварки встык означают, что в этом фитинге имеются сварные соединения. Обычно люди производят сварные фитинги для стыковой сварки из-за низкой стоимости или больших размеров. Существует два вида сварных фитингов для стыковой сварки, первый — это фитинги для стыковой сварки ERW, он изготовлен из труб ERW, он имеет тот же производственный процесс, что и бесшовные фитинги для стыковой сварки, второй — это сварные фитинги для сварных соединений. , обычно это фитинги больших размеров, имеют большие размеры, мы должны сделать их из стального листового материала и сварить их вместе.

Обычно люди производят сварные фитинги для стыковой сварки из-за низкой стоимости или больших размеров. Существует два вида сварных фитингов для стыковой сварки, первый — это фитинги для стыковой сварки ERW, он изготовлен из труб ERW, он имеет тот же производственный процесс, что и бесшовные фитинги для стыковой сварки, второй — это сварные фитинги для сварных соединений. , обычно это фитинги больших размеров, имеют большие размеры, мы должны сделать их из стального листового материала и сварить их вместе.

Каковы стандартные и технические параметры фитингов для сварки встык?

Существует множество различных типов фитингов для стыковой сварки, и они одинаковы во всех размерах и сортаментах, что и стальные трубы. Наиболее популярными стандартами являются ANSI/ASME B16.9, ANSI/ASME B16.28, ISO 3419, MSS SP-43, MSS SP-75, DIN2605, DIN2609, DIN2615, DIN2616, DIN2617, EN10253, ГОСТ17375, ГОСТ17376, ГОСТ17378, ГОСТ17379, ГОСТ17380, ГОСТ30753, JIS B2311, JIS B2312, JIS B2313, KS B1522, KS B1541, KS B1543, GB12459, GB/T13401, Sh4408, Sh4410, HGJ528, SY/T0510. Наша группа компаний Haihao может производить фитинги для сварки встык в соответствии со всеми этими стандартами.

Наша группа компаний Haihao может производить фитинги для сварки встык в соответствии со всеми этими стандартами.

Из каких материалов изготавливают фитинги для сварки встык?

Наиболее распространенными материалами, используемыми в производстве фитингов, являются углеродистая сталь, нержавеющая сталь, легированная сталь и другие специальные металлы.

Материалы фитингов для стыковой сварки Haihao могут соответствовать различным стандартам, включая ASTM A234, ASTM A420, ASTM A860, ASTM A403, EN10216, JIS G3452, DIN 1629.,ГОСТ,GB/T 8163.

Кроме того, трубы и фитинги специального назначения иногда покрыты изнутри слоями материалов совершенно другого качества, чем сами фитинги, которые называются «футерованными фитингами».

Почему производители трубной арматуры используют так много разных материалов?

Фитинги для сварки встык используются во многих областях в различных отраслях промышленности, которые имеют множество различных условий эксплуатации.

Чтобы получить наилучшие характеристики (стойкость к различным видам агрессивных жидкостей, температуре, давлению) при приемлемых затратах, проектировщики трубопроводной системы выбирают различные материалы.

Какие фитинги для стыковой сварки мы можем изготовить?

Колено: Колено длинного радиуса, Колено короткого радиуса, Колено 3D, Колено 5D, Колено 7D, Колено 10D, Колено 45 градусов, Колено 90 градусов, Колено 180 градусов;

Тройник: Равный тройник, Переходной тройник, Прямой тройник, Боковой тройник, Тройник с перемычкой.

Переходник: Концентрический переходник, Эксцентриковый переходник.

Крестовина: равновеликая крестовина, редукционная крестовина.

Крышка

Заглушка.

1. Колено 90° длинный радиус 2. Колено 45° 3. Колено 90° короткий радиус

4. Колено 180° длинный радиус 5. Колено 180° короткий радиус 6. Тройник прямой 7. Тройник редукционный

Колено 180° короткий радиус 6. Тройник прямой 7. Тройник редукционный

8. Концентрический переходник 9. Эксцентриковый переходник 10. Заглушка 11. Соединение внахлестку Втулка

Как выбрать конкретную трубную арматуру?

При выборе фитингов для сварки встык в трубопроводной системе решение должно приниматься проектировщиком этой системы, а не производителем фитингов или торговым посредником. Проектировщик выберет фитинги в соответствии с требованиями к производительности и затратами, включая условия эксплуатации, окружающую среду, давление, температуру, коррозию и т. д. Материал фитинга в основном определяется во время выбора трубы, в большинстве случаев фитинг из того же материала, что и труба. Конечно, дизайнер также должен учитывать стоимость.

Группа Haihao имеет почти 30-летний опыт производства фитингов для стыковой сварки. мы можем поставить подходящие продукты согласно вашему запросу. Помимо этих стандартных продуктов, мы также можем поставить фитинги для стыковой сварки по индивидуальному заказу.

Как наплавить или наплавить?

Наплавка или наплавка — хороший выбор для увеличения срока службы изделий из стальных трубопроводов. Методы наплавки обычно включают электродуговую сварку, кислородно-ацетиленовую сварку пламенем, дуговую сварку под флюсом, дуговую сварку плавящимся электродом в среде защитного газа, вольфрам дуговая сварка, плазменно-дуговая сварка и электрошлаковая сварка. Выбор метода наплавки, как правило, определяется в соответствии с условиями строительства объекта и техническими требованиями. Конкретные области применения и характеристики способа наплавки показаны в таблице.

ЭЛЕКТРОДНАЯ СВАРКА

Особенности:

- Дешевое и легкое оборудование, подходящее для наплавки на месте

- Высокая гибкость, особенно подходит для наплавки заготовок неправильной формы

- Высокая производительность и низкая деформация заготовки

- Значительная глубина проплавления и высокая скорость разбавления снижают твердость и износостойкость наплавочного слоя.

Обычно наплавляют 2-3 слоя, но многослойная наплавка естественным образом вызывает растрескивание.

Обычно наплавляют 2-3 слоя, но многослойная наплавка естественным образом вызывает растрескивание.

Использование:

, в основном используемые для получения небольших партий сарфун и ремонта изношенных деталей

.

Особенности:

- Из-за ручного управления, высокой трудоемкости и низкой скорости сварки

- Когда требуются качественные наплавки, навыки работы сварщика на высоте

- Если для распыления порошка сплава используется специальный кислородно-ацетиленовый пламенный пистолет, можно также получить малую глубину проникновения и тонкий верхний слой

Применение:

В основном используется для наплавки деталей с гладкой поверхностью, высококачественных и прецизионных деталей, а также для наплавки малой площади на заготовках малого и среднего размера.

ДУГОВАЯ СВАРКА ПОД ФЛЮСОМ

Характеристики:

- Процесс сварки сильно механизирован, обычно с использованием больших токов (300 ~ 500 А), иногда до 900 А, поэтому скорость сварки значительна, а производительность высока.

- Характеристики наплавочного слоя стабильны, пласт красив, редко возникают такие дефекты, как поры и шлаковые включения

- Флюс полностью покрывает дугу, нет излучения дуги, нет брызг, оператору не нужна специальная защита, снижается рабочая нагрузка

- Оборудование неудобно передвигать, усложнена сушка и хранение флюса, что не способствует наплавке на месте

- Степень разбавления высока, и часто необходимо укладывать от 2 до 3 слоев, чтобы обеспечить требуемую производительность. Из-за большого температурного градиента заготовки во время сварки трещин легко треснуть, поэтому принимаются такие меры, как предварительный нагрев и медленное часто требуется охлаждение. Но когда температура предварительного нагрева слишком высока, это может вызвать трудности при удалении шлака

- Большая ванна расплава, подходит только для наплавки в горизонтальном положении

Применение:

Это наиболее широко используемый метод наплавки. Он широко используется в машиностроении, особенно при производстве нефтяного и химического оборудования. Он подходит для сварки на больших поверхностях, таких как плоские, цилиндрические сосуды и сосуды большого диаметра. Он не подходит для наплавки мелких заготовок. В основном для наплавки материалов на основе железа, таких как наплавка коррозионно-стойких слоев на внутренние стенки сосудов большого диаметра, наплавка износостойких слоев на валки прокатных станов и т. д.

Он широко используется в машиностроении, особенно при производстве нефтяного и химического оборудования. Он подходит для сварки на больших поверхностях, таких как плоские, цилиндрические сосуды и сосуды большого диаметра. Он не подходит для наплавки мелких заготовок. В основном для наплавки материалов на основе железа, таких как наплавка коррозионно-стойких слоев на внутренние стенки сосудов большого диаметра, наплавка износостойких слоев на валки прокатных станов и т. д.

ВОЛЬФРАМОВАЯ ДУГОВАЯ СВАРКА

Особенности:

- Положительное соединение постоянным током может уменьшить загрязнение поверхностного слоя вольфрамовым электродом

- Стабильная дуга, меньше брызг и отличная видимость во время сварки

- Подача материала для наплавки и дуги регулируются отдельно, поэтому форму наплавочного слоя легко контролировать, а качество хорошее, но скорость наплавки невысокая

Применение:

Подходит для наплавки небольших размеров, высоких требований к качеству и сложных форм. Например, для наплавки очень тонких наплавочных сплавов на основе кобальта на лопатки паровых турбин и т. д. Наплавка материала из сплава 825 на основной материал ASTM A335 P11 в Haihao Group

Например, для наплавки очень тонких наплавочных сплавов на основе кобальта на лопатки паровых турбин и т. д. Наплавка материала из сплава 825 на основной материал ASTM A335 P11 в Haihao Group

ПЛАЗМЕННАЯ СВАРКА

Особенности:

- Из-за высокой температуры плазменной дуги скорость наплавки высокая. Заготовку не нужно предварительно нагревать и изолировать до и после наплавки, нет дефектов, таких как трещины и пористость

- также имеет характеристики мелкого и широкого проникновения, тем самым снижая степень разбавления наплавленного металла основным металлом. Что не только стабилизирует твердость металла наплавочного слоя и имеет однородную структуру, но также позволяет выбор более тонких поверхностных слоев. Для экономии драгоценных металлов

- Формирование валика плазменной дуговой наплавки очень гладкое и аккуратное, что может уменьшить дефекты и объем обработки после наплавки

Плазменно-дуговая наплавка

Применение:

Плазменное пламя можно использовать для наплавки материалов из сплавов, которые не могут быть обработаны другими способами.