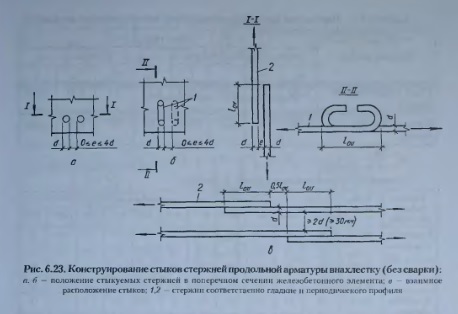

Гост соединение арматуры внахлест без сварки: Соединение арматуры внахлест ГОСТ — СТ Монтаж

Содержание

особенности технологических процессов для осуществления работ

При строительстве зданий и сооружений с применением монолитного бетона обязательно производят армирование бетонных конструкций с использованием арматуры. Арматура – это стержень с гладким или специальным ребристым покрытием, изготавливаемый из стали специальных марок. Также широкое распространение в последнее время получила арматура из полимерных материалов.

Содержание

- 1 Типы соединений арматуры внахлест

- 2 Сварка арматуры внахлест

Типы соединений арматуры внахлест

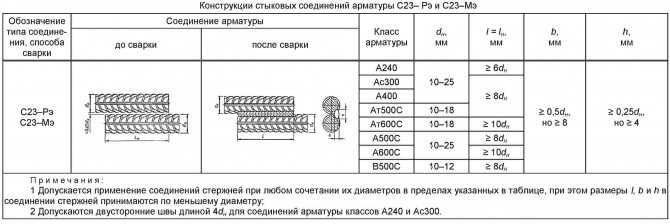

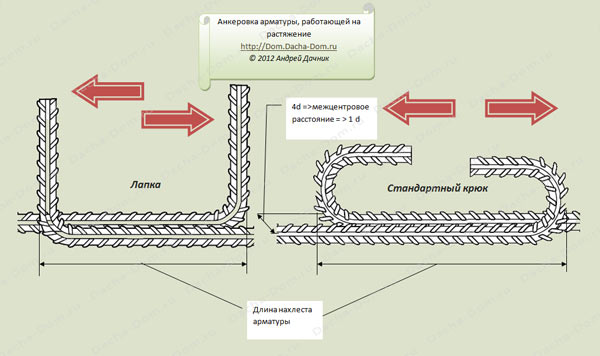

Соединения арматуры железобетонных конструкций регламентируются по ГОСТ 10922-2012. Существуют различные виды изделий из арматуры: отдельные стержни, арматурные сетки, арматурные каркасы, закладные изделия. Каждый вид изделий требует соединения арматурных стержней между собой в различных пространственных положениях: встык, внахлёст, крестообразное или специальное соединения. Выбор вида изделия, диаметр и класс арматуры, способ её соединения будет зависеть от возводимой бетонной конструкции. Основными способами соединения арматурных стержней являются:

Основными способами соединения арматурных стержней являются:

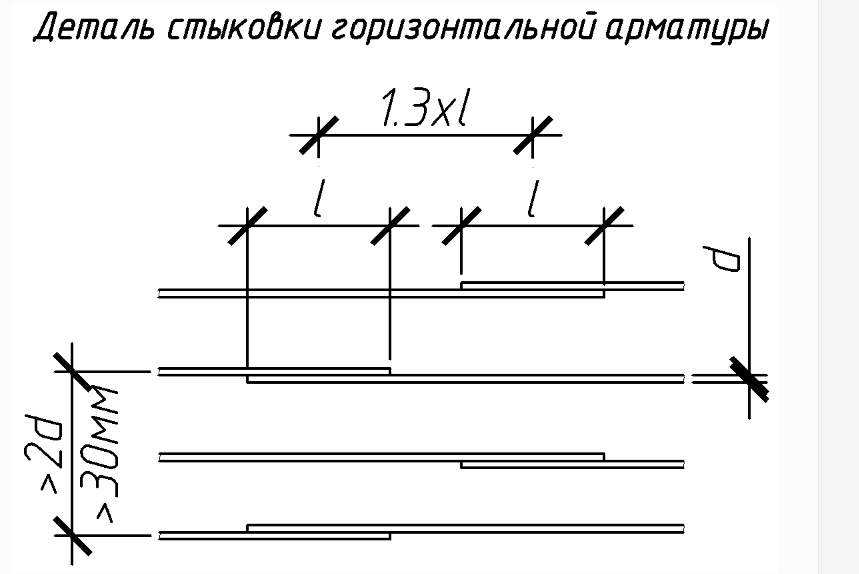

- Вязка арматуры вязальной проволокой. Производится для соединения стержней внахлёст или с крестообразным расположением.

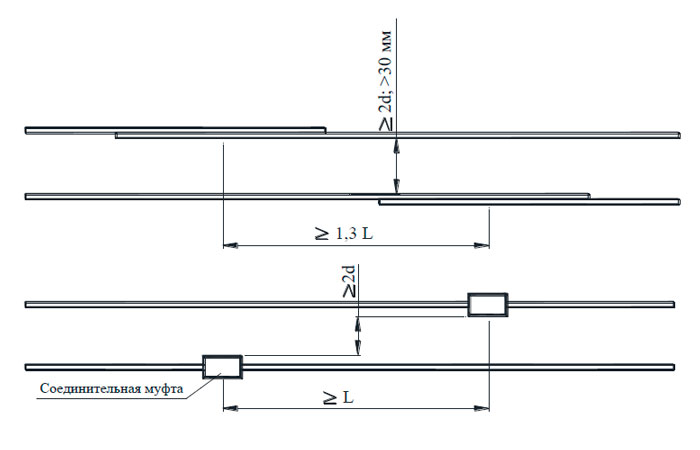

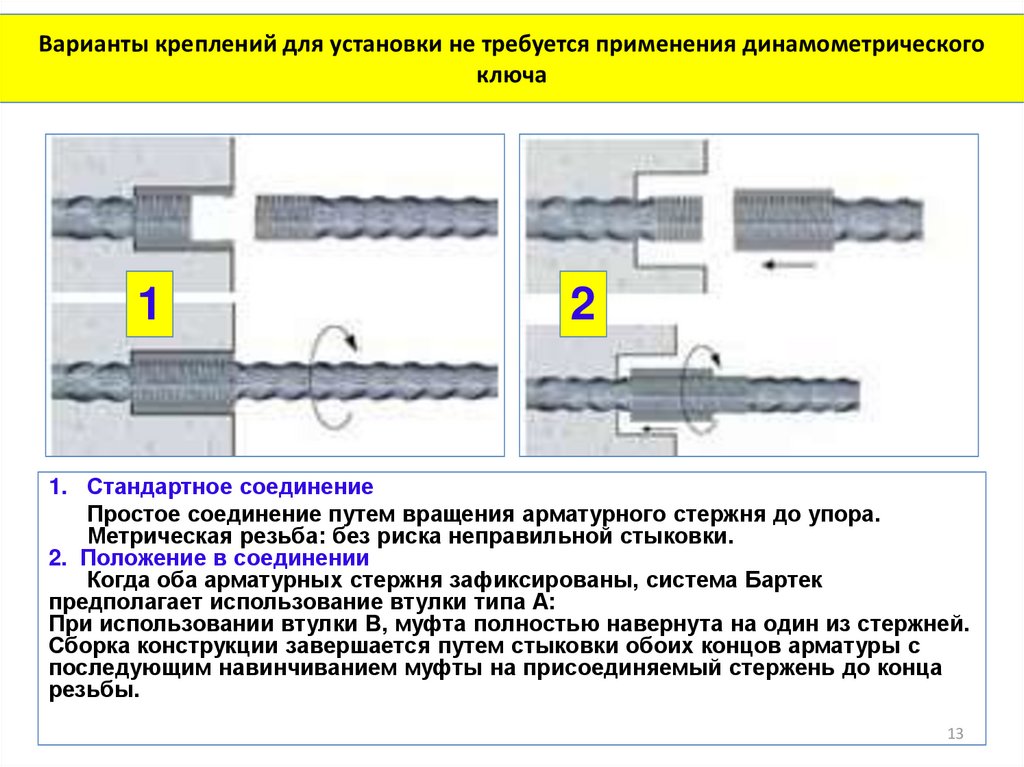

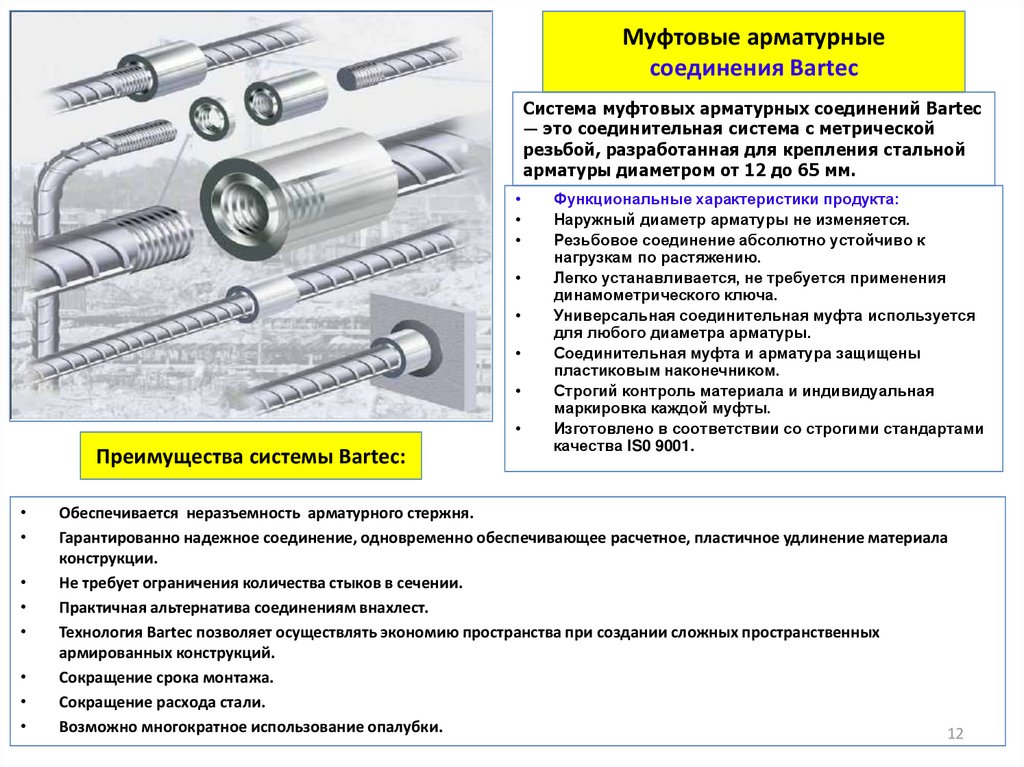

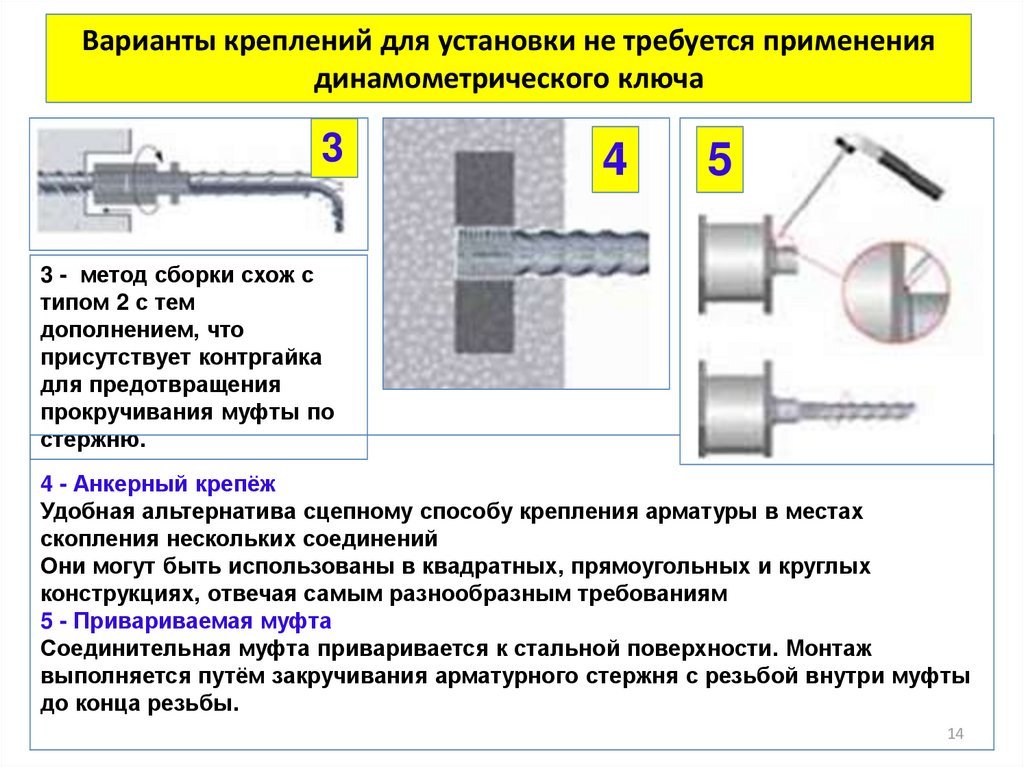

- Механическое соединение специальными резьбовыми или опрессовочными муфтами. Применяется для стыкового соединения арматуры одинакового диаметра.

- Сварное соединение арматуры. Выполняется различными способами сварки во всех пространственных положениях, регламентируется по ГОСТ 14098-2014.

Сварка арматуры внахлест

Оптимальным способом соединения арматуры является сварка различными способами. При сварке прочность соединения выше, имеет большую производительность, меньше трудозатрат.

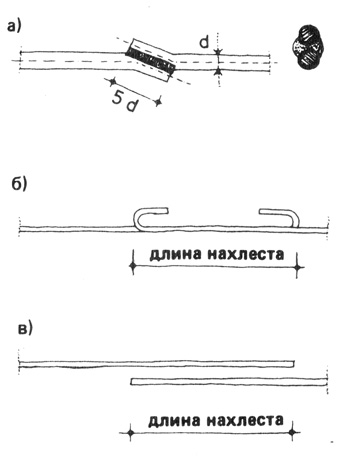

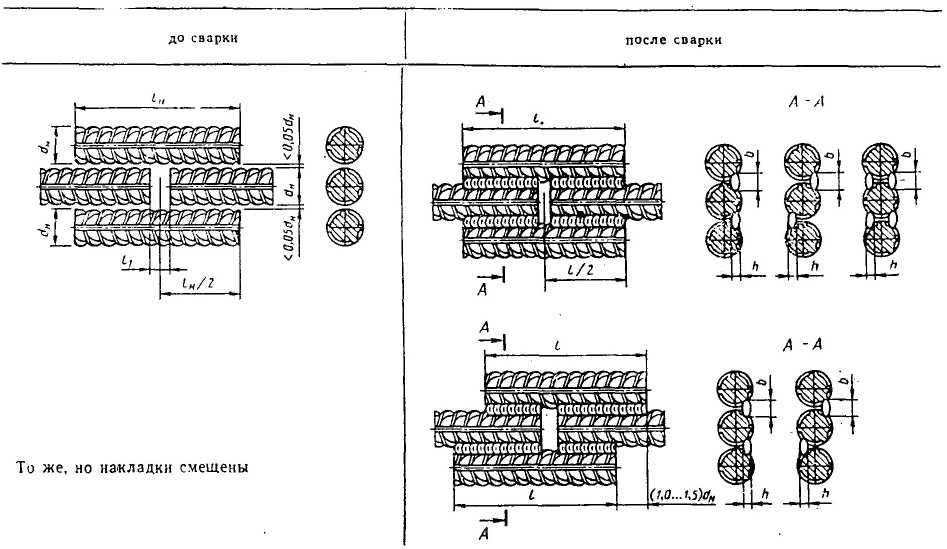

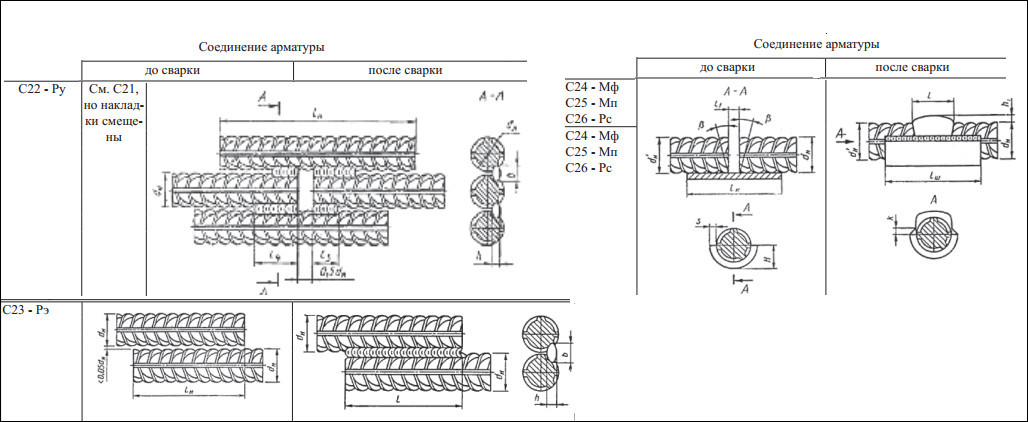

На практике чаще всего применяют стыковое соединение с усиливающими стержнями, нахлесточное соединение стержней и нахлесточное соединение стержней с пластинами или фасонными деталями.

Стыковое соединение с усиливающими стержнями представляет собой два стержня, расположенных на одной оси, по бокам от стержней в месте их соединения располагаются усиливающие стержни (С21-Рн, С21-Мн). Сварка производится по линии соприкосновения основных и усиливающих стержней. Для сварки стержней большого диаметра можно применить сварку с двух сторон.

Сварка производится по линии соприкосновения основных и усиливающих стержней. Для сварки стержней большого диаметра можно применить сварку с двух сторон.

Во избежание деформаций стержней сварку производят короткими швами в шахматном порядке. Такой способ соединения применим для сварки арматуры любых классов диаметром более 10 мм.

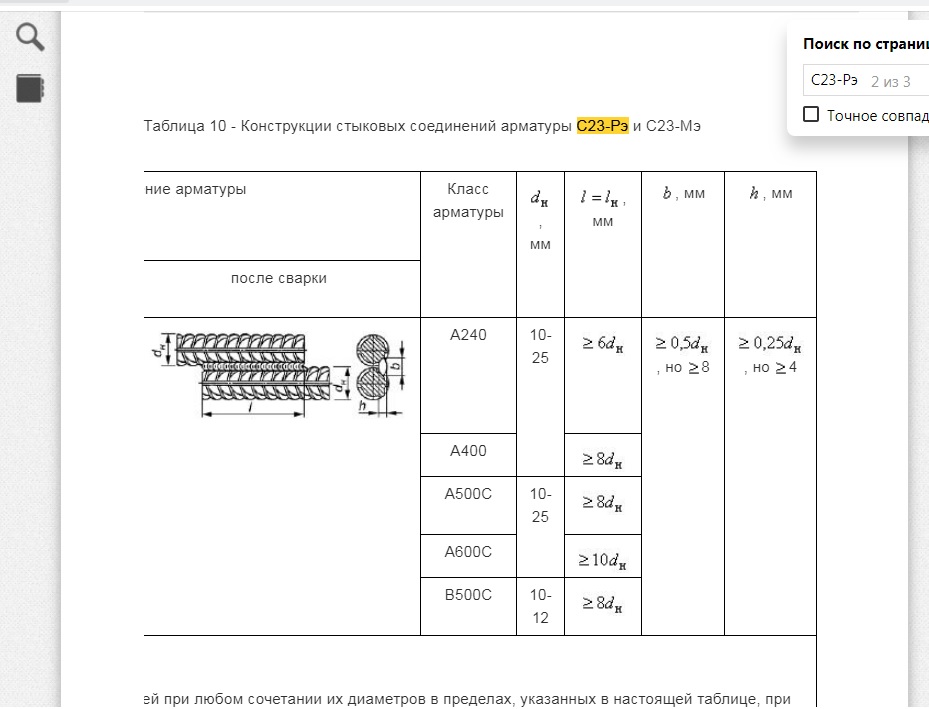

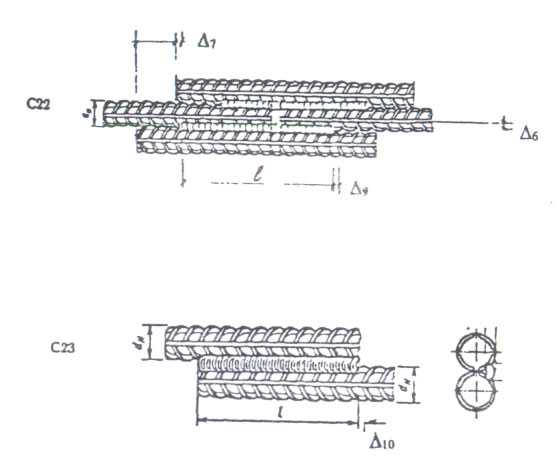

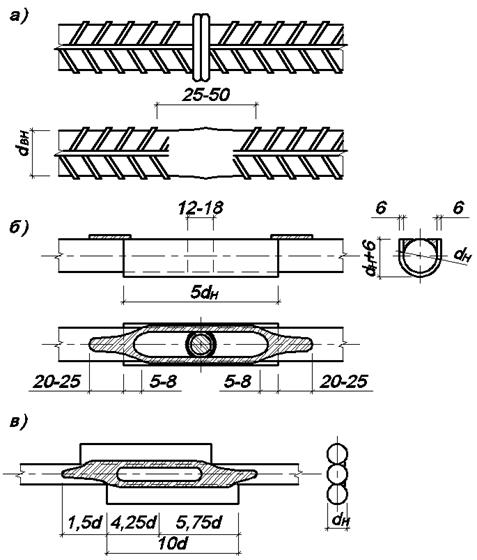

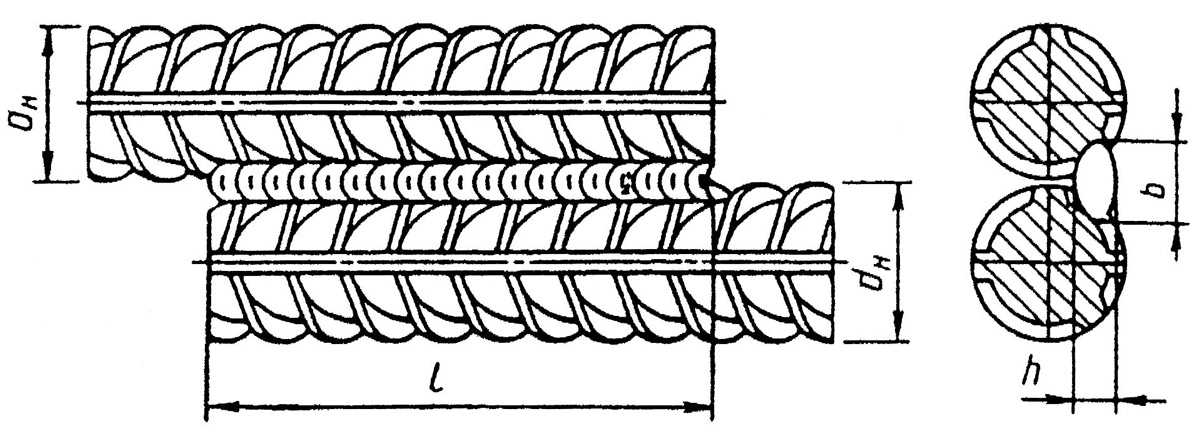

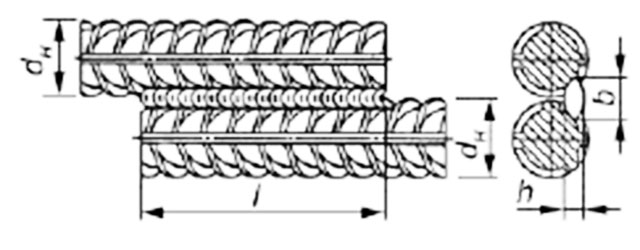

Нахлесточное соединение представляет собой два стержня, расположенных в параллельных осях и имеющих одну общую линию соприкосновения (С23-Рэ, С-23-Мэ). Сварка производится по линии соприкосновения. Таким способом можно соединять арматуру разного диаметра, при этом размеры и характеристики шва выбираются по стержню с меньшим диаметром.

Двухсторонние швы допускается выполнять для арматуры класса А240 и Ас300 и длиной шва, равной четырём диаметрам стержня.

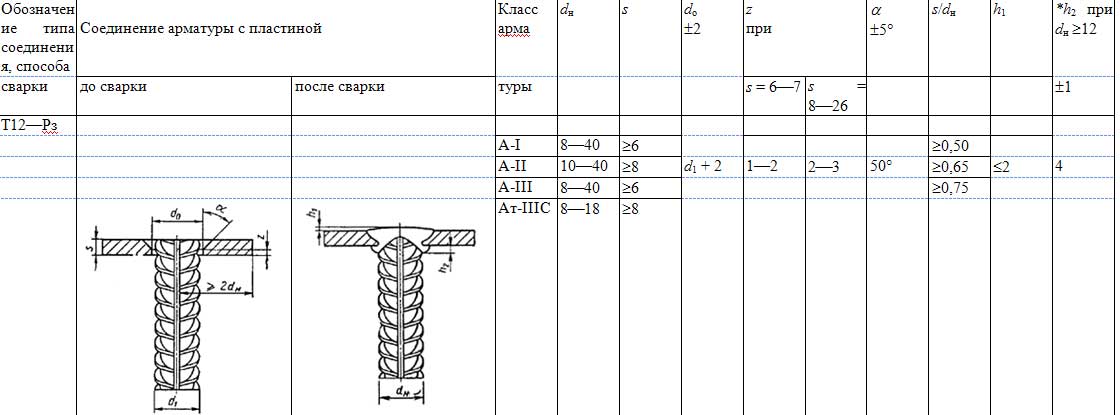

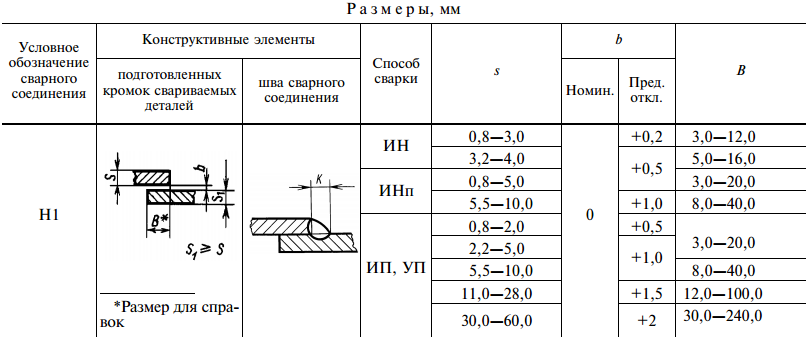

Нахлесточное соединения стержня с пластиной или фасонной деталью представляет собой стержень, установленный на пластину и имеющий одну линию соприкосновения с ней (Н1-Рш и следующие). Ручная дуговая сварка применяется для стержней диаметром от 10 до 32 мм и толщиной пластины от 4 мм. При этом сварка ведётся от края пластины вдоль линии соприкосновения со стержнем и заканчивается выходом шва на поверхность пластины. При применении контактной сварки выбирают стержни диаметром 6-16 мм и пластины с толщиной не менее 4 мм. При этом пластины должны иметь специальную форму поверхности.

Ручная дуговая сварка применяется для стержней диаметром от 10 до 32 мм и толщиной пластины от 4 мм. При этом сварка ведётся от края пластины вдоль линии соприкосновения со стержнем и заканчивается выходом шва на поверхность пластины. При применении контактной сварки выбирают стержни диаметром 6-16 мм и пластины с толщиной не менее 4 мм. При этом пластины должны иметь специальную форму поверхности.

Перед выполнением сварочных работ свариваемые поверхности очищают от загрязнений механическим способом. При наличии влаги производят просушку стержней газопламенными горелками. При наличии любых загрязнений, влаги или ржавчины качество сварочного шва резко ухудшается.

Сборку изделий осуществляют на специализированных сварочных столах, стендах, кондукторов с применением фиксирующих устройств. При проведении монтажных работ на строительной площадке необходимо укрытие места сварки от атмосферных осадков и ветра.

Основным способом сварки для проведения монтажных работ на строительной площадке является электродуговая сварка. Стационарные источники сварочного тока имеют характеристики выше, чем переносные сварочные аппараты, но неудобны для монтажных работ, так как потребуются дополнительные сварочные кабели. Такими источниками производят укрупнённую сборку с дальнейшей транспортировкой изделия к месту установки. Монтаж изделия в месте установки производят переносными сварочными аппаратами инверторного типа. Они имеют малый вес, стабильную работу, точную настройку сварочного тока, что способствует повышению производительности и качества сварных соединений.

Стационарные источники сварочного тока имеют характеристики выше, чем переносные сварочные аппараты, но неудобны для монтажных работ, так как потребуются дополнительные сварочные кабели. Такими источниками производят укрупнённую сборку с дальнейшей транспортировкой изделия к месту установки. Монтаж изделия в месте установки производят переносными сварочными аппаратами инверторного типа. Они имеют малый вес, стабильную работу, точную настройку сварочного тока, что способствует повышению производительности и качества сварных соединений.

Примерная стоимость инверторов для сварки на Яндекс.маркет

Выбор сварочных материалов и режимов сварки будет зависеть от класса и диаметра арматуры. При сварке стержней разного диаметра режимы выбираются по меньшему диаметру.

По окончании сварочных работ производится зачистка сварного соединения от шлака и брызг, визуальный контроль сварочного шва. При наличии дефектов производят ремонт сварного соединения или вырезают его полностью и сваривают снова.

типы швов, их характеристика и оценка качества соединений

Что устанавливает ГОСТ 14098-2014, и какова сфера его применения

ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры» был введен в действие с июля 2015 года. Он заменил ранее действующий ГОСТ в части сварки арматуры за номером 14098-91.

Положения указанного документа распространяют свое действие:

- На сварные соединения стержневой арматуры.

- На соединения арматурной проволоки, которая имеет диаметр 3 мм и более.

- На соединения между арматурой и прокатом с толщиной от 4 до 30 мм.

Данные работы могут выполняться при производстве арматурных и закладных ЖБК, а также при их монтаже и возведении.

В стандарте устанавливаются типы, конструктивные особенности и размерности сварного шва. Здесь прописаны требования к выполнению работ посредством контактной и дуговой сварки.

Действие стандарта исключает сварные соединения закладных без анкеров из арматурной стали.

С полным текстом документа можно ознакомиться здесь.

Как сделать крючок для вязки арматуры своими руками

Крючок не обязательно покупать. Его легко можно сделать самостоятельно, причем, все размеры подобрать «под себя», сделать так, как вам удобно.

Подойдет толстая стальная проволока — диаметром 4 мм и больше. Например, можно использовать электрод.

На одном его конце выгните кружок. В него будет упираться ручка. Делайте именно кружок. Если просто загнуть — будет неудобно: постоянно будете цепляться рукавами. Так что постарайтесь, и хорошо выгните, чтобы край уперся в стержень.

Сам прут примерно посередине согните под углом градусов 30. Должно получиться что-то похожее на коромысло. На прут нанижете две-три шайбы, подтяните их к колечку — они будут фиксировать ручку.

На прут нанижете две-три шайбы, подтяните их к колечку — они будут фиксировать ручку.

Варианты самодельных крючков для араматуры

Делаете саму ручку. Вариантов несколько:

- Нужны две трубки. Одна чуть большего диаметра, чем ваш пруток (для 4 мм нужен внутренний диаметр 5-6 мм). Вторая — еще больше. Их длина — треть всего крючка или чуть больше. Вставляете одну в другую, и молотком заклепываете их концы.

- С обеих сторон трубки приварить шайбы, внутренний диаметр которых чуть больше диаметра прутка.

- Выточить ручку из древесины на токарном станке. Но древесину нужно брать плотную — сосна или ель не подойдут — сотрутся быстро.

- Использовать кусок полимерной трубы. Стопор снизу — приваренная шайба или гайка.

- Ваш вариант.

Готовую ручку надеваете на пруток, привариваете стопорную шайбу, чтобы ручка не скатывалась вниз.

Теперь делаем сам крючок. Затачиваете болгаркой конец прута в конус. Острым делать не нужно, чуть округлым. Потом пассатижами загибаете его крючком. Все, ваш инструмент готов. Можете приступать к работе.

Потом пассатижами загибаете его крючком. Все, ваш инструмент готов. Можете приступать к работе.

С углом и длиной самого крючка нужно будет поэкспериментировать — подберете тот, который вам удобен. Кто-то считает удобным короткий, круто загнутый крюк, кому-то лучше работать с согнутым под небольшим углом, но большой длины. В общем, пробуйте. Главное условие — он не должен обрывать проволоку. Тогда соединение будет надежным.

Типы сварных соединений арматуры с краткой характеристикой и способы их сварки

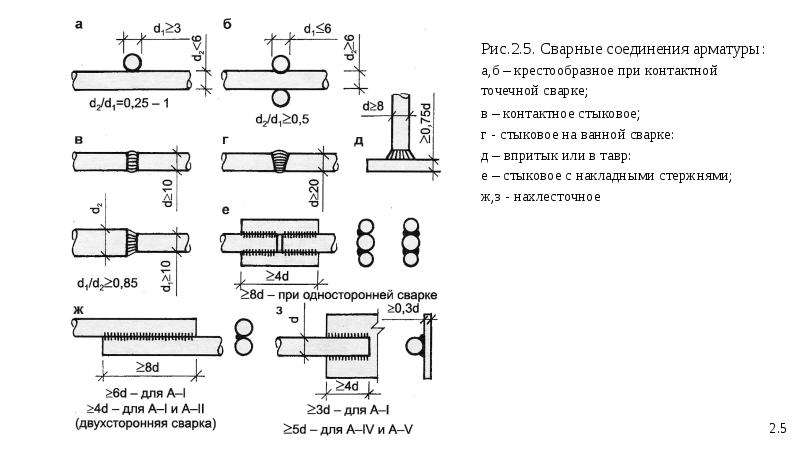

При сварке арматуры применяют 4 основных типа сварных соединений:

- Крестообразное.

- Стыковое.

- Нахлесточное.

- Тавровое.

С учетом типа соединения может практиковаться один из способов сварки.

| Типы соединения | Способ сварки | Обозначение |

| Крестообразное | Контактная точечная | Кт |

| Дуговая (ручная) | Рп | |

| Механизированная прихватками | Мп | |

| Стыковое | Контактная стыковая | Ко |

| Ванная под флюсом механизированная | Мф | |

| Ванная с одним электродом в инвентарной форме | Рв | |

| Механизированная дуговая с порошковой проволокой и на стальной скобе-накладке | Мп | |

| Ванно-шовная на стальной скобе | Рс | |

| Дуговая (ручная) с многослойными швами на стальной скобе | Рм | |

| Дуговая (ручная/механизированная) со швами со стержневыми накладками | Рн | |

| Нахлесточное | Дуговая ручная или механизированная | Рш |

| Контактная по 1 рельефу на пластине | Кр | |

| Контактная по 2 рельефам на пластине | Кр | |

| Тавровое | Дуговая (механизированная) под флюсом без присадки | Мф |

| Дуговая (ручная) под флюсом без присадки | Рф | |

| Дуговая (механизированная) со швами в среде СО2 | Мз | |

| Дуговая (ручная) с валиковыми швами | Рз |

В зависимости от типа сварного соединения и способа сварки в процессе работы может использоваться различное положение стержней при сварочных работах: горизонтальное, вертикальное или любое.

При выборе подходящего типа конструкции и способы соединении арматуры стоит остановиться на том, которое сможет обеспечить наиболее высокие эксплуатационные свойства, максимальное сокращение трудозатрат.

Наиболее предпочтительными являются автоматизированные способы. При производстве арматурных сеток в заводских условиях отдается предпочтение контактной точечной и стыковой сварке, а когда делаются закладные – механизированной сварке под флюсом либо контактной рельефной сварке.

Также при монтаже арматуры следует использовать те способы сварки, которые позволяют выполнить процедуру неразрушающего контроля качества шва.

Широкой популярностью пользуется ванная состыковка арматуры, так как она применяется при достаточно большом сечении арматурных прутьев, которое достигает 10 см.

При помощи ванной состыковки, например, крепятся фланцы к металлическим трубам, соединяются арматурные столбы и каркасы и пр. Изделия, которые производятся указанным способом, отличаются высокой прочностью и надежностью.

Конструкции швов состыкованных, крестообразных, тавровых и нахлесточных соединений арматуры, их размеры до и после сварочных работ должны соответствовать требованиям ГОСТ 14098-2014. Здесь прописано, для какого класса арматуры и для какого ее диаметра подходит тот или иной способ.

Арматура по своему химическому составу должна соответствовать ГОСТ 5781-82, ГОСТ 10884-94 и другим нормативным документам.

Конструкция муфт

Муфты для соединения арматуры изготавливают из труб, имеющих небольшой диаметр, соответствующий размерам прутков. На внутренней поверхности выполняется резьба необходимого диаметра. Внешние поверхности соединения выполняют «под шестигранник», позволяющий использовать ключ.

Согласно мнению экспертов использование муфты для арматурного монтажа считается идеальной альтернативой состыковки стержней внахлест

Все соединительные муфты стандартизированы. Нормы предусматривают выполнение внутренней дюймовой резьбы с минимальным шагом.

Прочностные характеристики обеспечиваются при использовании толстостенных труб, позволяющих нарезать резьбу с необходимым шагом и глубиной витков.

Предел текучести

Качество сварного стыка определяется визуальным осмотром и исследованием на макро и микро-структуру, механические свойства. Сталь имеет свой предел текучести – нагрузка, при которой начинается деформация. Контроль осуществляется разрушающим методом. Вырезают фрагмент шва с металлом, который он соединяет. Проверяют механические качества металла шва и сваренных элементов на растяжение, изгиб и другие показатели.

Прочность и предел текучести шва не должны превышать аналогичные показатели основного металла. По таблице выбирается тип электрода, соединение которого будет соответствовать требованиям по прочности и текучести.

Из исследуемого участка вырезают небольшие кубики, со сторонами по 10 мм. После шлифовки и травления кислотой на них структуру зерна и микротрещины, образованные при растяжении на предел текучести.

Сварка внахлест

Такая технология чаще всего используется для элементов армокаркаса, которые не подвергаются повышенным нагрузкам. Это означает, что подобная сварка арматуры для фундамента не подойдет. Тоже самое касается и конструкций, испытывающих большие нагрузки на изгибах. Подобный тип соединения считается самым ненадежным и наименее прочным.

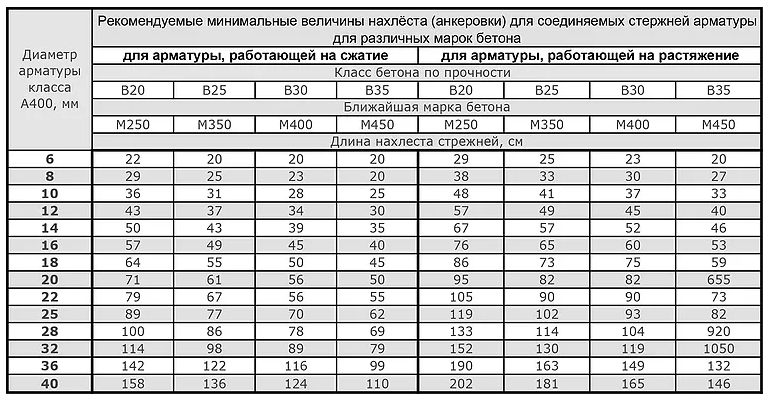

Принцип такого стыкования металлических стержней заключается в соединении прутков в продольной плоскости, при смещении их концов до 30 см друг на друга. Чем больше делается нахлест, тем большей прочностью будет обладать свариваемая конструкция.

Сварка арматуры внахлест выполняется с двух сторон соединения, что может вызвать неудобства, если один из сварочных швов будет находиться сверху, а другой снизу. В этом случае до нижнего шва бывает очень сложно добраться.

Полезно! Чтобы стержни лучше стыковались их концы необходимо зачистить с помощью железной щетки и обработать абразивными инструментами, чтобы стыкуемые поверхности были плоскими.

Сваривать каркасы арматуры нужно в определенном режиме, который будет зависеть от сечения металлических стержней. Допустим, вы используете изделия диаметром 5-8 мм. В этом случае для сварки необходимо использовать электроды с сечением 3 мм. Для стержней на 8-10 мм, потребуется расходник на 4 мм. Если диаметр прутков более 10 мм, то применять нужно электроды диаметром 5 мм.

Полезно! Электроды для сварки арматуры внахлест можно использовать любые, но чаще всего строители применяют расходники АНО и МР.

Также необходимо учесть силу тока, которая потребуется для стержней разного диаметра:

- для стержней диметром 5 мм, потребуется 200 А;

- 6 мм – не более 250 А;

- 8 мм – 300 А;

- 10 мм – 350 А;

- 20 мм – 450 А.

Подробнее о нахлесточном соединении смотрите в видео:

Аппарат точечной сварки: описание

Аппараты, применяемые при контактной точечной сварке, различны, разнообразна и их схема. К примеру, при относительно небольших объемах работ широко используются машины одно- и двухэлектродные. При необходимости сварки тяжелой арматуры, а также в целях приварки отдельных стержней применяют иные аппараты: подвесные контактные машины со сварочными клещами.

При необходимости сварки тяжелой арматуры, а также в целях приварки отдельных стержней применяют иные аппараты: подвесные контактные машины со сварочными клещами.

Все выпускаемые машины имеют либо односторонний подвод тока, либо двусторонний. Во втором случае ток подводится к нижнему и верхнему стержням.

Когда же подвод тока односторонний, то осуществляется это от вторичного витка трансформатора (снизу). Аппараты с односторонним подводом характеризуются меньшей длиной протекания, что оказывает существенное воздействие на сопротивление (в сторону его снижения). В результате наблюдается повышение производительности за счет появления возможности одновременной сварки нескольких пересечений.

Все сварочные аппараты для одно- и многоточечной контактной сварки разделяются на стационарные и подвесные. При этом подвесные еще бывают со встроенным трансформатором либо выносным.

Относительно невысокой производительностью и малым вылетом хобота электродержателя характеризуются одноточечные стационарные аппараты, оснащенные гидравлическим приводом, и некоторые подвесные, имеющие пневмопривод (типа МТП-75 и МТПП-75 соответственно). Подобные аппараты применяются в целях выполнения работ небольшого объема.

Подобные аппараты применяются в целях выполнения работ небольшого объема.

Одноточечные подвесные машины, имеющие номинальную мощность до 75 кВт, позволяют осуществлять соединение арматуры, где меньший стержень будет иметь минимальный диаметр до 16 мм. Аналогичные стационарные аппараты позволяют сваривать стержни с диаметром до 22 мм.

При необходимости сварки арматуры большего диаметра применяются иные аппараты, обладающие значительно большей мощностью. Также прибегают к многоточечной контактной сварке.

Какова схема сварочного аппарата?

Для начала ознакомимся с одноточечной стационарной машиной. Итак, такая установка состоит из следующих элементов:

- Корпус;

- Пневмопривод;

- Система подвода тока;

- Система охлаждения.

Схема предполагает, что корпус вмещает в себя трансформатор, контактор, переключатель ступеней и панель зажимов.

Сжатый воздух в пневмоцилиндре обеспечивает вертикальное перемещение верхнего электрода, а также сжатие свариваемых стержней. Охлаждение производится при помощи воды.

Охлаждение производится при помощи воды.

Разумеется, схема иных аппаратов выглядит несколько иначе. Необходимо также отметить, что допустима и самостоятельная сборка и установка аппарата для контактной точечной сварки арматуры. Различных вариантов довольно много, но, как правило, в основе лежит определенная схема контактной точечной сварки, требующая минимально возможного количества деталей. Впрочем, любая подобная схема позволит собрать относительно маломощный аппарат для сварки арматуры.

Технология сварки

Поскольку точечная сварка арматуры представляет собой разновидность контактной сварки, то в основу процесса положен небезызвестный закон Джоуля-Ленца, в соответствии с которым происходит тепловое воздействие электрического тока, а также принцип усилия сжатия свариваемых деталей.

Практически ювелирная работа, медными электродами

Более подробно технология выглядит так. В ходе одно- либо многоточечной контактной сварки арматуры ток от одного электрода проходит к другому непосредственно через металл. К слову, сами электроды, применяемые при контактной точечной сварке, производятся из сплавов, обладающих высокой электропроводностью. Это позволяет обеспечить в связи «электрод-деталь» наименьшее сопротивление. В результате в связи «деталь-деталь» — наибольшее нагревание, поскольку там как раз и оказывается максимальное сопротивление.

К слову, сами электроды, применяемые при контактной точечной сварке, производятся из сплавов, обладающих высокой электропроводностью. Это позволяет обеспечить в связи «электрод-деталь» наименьшее сопротивление. В результате в связи «деталь-деталь» — наибольшее нагревание, поскольку там как раз и оказывается максимальное сопротивление.

Точечная сварка арматуры

Она осуществляется в одном из двух режимов: мягком и жестком. Первая технология отличается тем, что:

- Времени для сварки требуется больше;

- Заготовки нагреваются плавно;

- Плотность тока непосредственно на рабочей поверхности электрода не превышает, как правило, 100 А/мм2;

- Сам ток протекает за 0,5-3 с.

Плюсами, которыми характеризуется эта технология, являются:

- Меньшее количество потребляемой мощности;

- Меньшие сетевые нагрузки;

- Необходимость в аппаратах меньшей мощности и, соответственно, меньшей стоимости;

- Наконец, необходимо отметить и такое преимущество, как уменьшение закалки сварочной зоны.

Второй режим – жесткий – характеризуется иными особенностями:

- Продолжительность сварки здесь меньше;

- Показатели силы тока выше, они достигают 120-300 А/мм2;

- Ток при жестком режиме протекает за 0,1-1,5 с.

Основным преимуществом, которым обладает подобная технология сварки арматуры, является общее уменьшение времени, затрачиваемого на соединение, и значительное повышение производительности.

Впрочем, отмечаются и некоторые недостатки, в частности: повышенная мощность, которая потребляется при работе, серьезные сетевые нагрузки.

Гост 14098-91 соединения сварные арматуры и закладных изделий железобетонных конструкций. типы, конструкции и размеры

ГОСТ 14098-2014

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СОЕДИНЕНИЯ СВАРНЫЕ АРМАТУРЫ И ЗАКЛАДНЫХ ИЗДЕЛИЙ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ

Типы, конструкции и размеры

Welded joints of reinforcement and inserts for reinforced concrete structures. Types, constructions and dimensions

МКС 91. 080.40

080.40

Дата введения 2015-07-01

Предисловие

Цели, основные принципы и основной порядок работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-2009 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки и принятия, применения, обновления и оНИЦ «Строительство»

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 465 «Строительство»

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол от 30 сентября 2014 г. 70-П)

За принятие стандарта проголосовали:

| Краткое наименование страны по МК (ИСО 3166) 004-97 | Код страны по МК (ИСО 3166) 004-97 | Сокращенное наименование национального органа по стандартизации |

| Армения | AM | Минэкономики Республики Армения |

| Беларусь | BY | Госстандарт Республики Беларусь |

| Киргизия | KG | Кыргызстандарт |

| Россия | RU | Росстандарт |

4 Приказом Федерального агентства по техническому регулированию и метрологии от 22 октября 2014 г. N 1374-ст межгосударственный стандарт ГОСТ 14098-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2015 г.

N 1374-ст межгосударственный стандарт ГОСТ 14098-2014 введен в действие в качестве национального стандарта Российской Федерации с 01 июля 2015 г.

5 ВЗАМЕН ГОСТ 14098-91

Информация об изменениях к настоящему стандарту публикуется в ежегодном информационном указателе «Национальные стандарты», а текст изменений и поправок — в ежемесячном информационном указателе «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячном информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие приказом Федерального агентства по техническому регулированию и метрологии от 18.04.2019 N 142-ст c 01.09.2019

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 6, 2021 год

ВНЕСЕНА поправка, опубликованная в ИУС N 9, 2021 год

Поправка внесена изготовителем базы данных

ОЦЕНКА ЭКСПЛУАТАЦИОННЫХ КАЧЕСТВ СВАРНЫХ СОЕДИНЕНИЙ

Комплексная оценка в баллах эксплуатационных качеств сварных соединений (прочность, пластичность, ударная вязкость, металлографические фаКторы и др. ) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а так же температуры эксплуатации (изготовления) при статических нагрузках приведена в . При оценке эксплуатационных, качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с примятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проеКтирование железобетонных конструкций зданий и сооружений различного назначения.

) в зависимости от типа соединения и способа сварки, марки стали и диаметра арматуры, а так же температуры эксплуатации (изготовления) при статических нагрузках приведена в . При оценке эксплуатационных, качеств при многократно повторяемых нагрузках значения баллов следует ориентировочно снижать на один по сравнению с примятыми значениями при статических нагрузках. При этом дополнительно следует пользоваться нормативными документами на проеКтирование железобетонных конструкций зданий и сооружений различного назначения.

Баллы для сварных соединений арматуры назначены из условия соблюдения регламентированной технологии изготовления арматурных и закладных изделий.

Для сварных соединений горячекатаной арматурной стали:

- 5 — гарантируется равнопрочность исходному металлу и пластичное разрушение;

- 4 — сварное соединение удовлетворяет требованиям ГОСТ 5781-82, предъявляемым к стали в исходном состоянии;

- 3 — сварное соединение удовлетворяет требованиям ГОСТ 10922-90, предъявляемым к сварным соединениям.

Для сварных соединений термомеханически упрочненной арматурной стали:

- 5 — сварное соединение удовлетворяет требованиям ГОСТ 10884-81, предъявляемым к стали в исходном состоянии, и характеризуется пластичным разрушением;

- 4 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884-81 до 5 %;

- 3 — временное сопротивление разрыву сварного соединения может быть ниже нормируемого по ГОСТ 10884-81 до 10%

Оценка эксплуатационных качеств сварных соединений при статической нагрузке

| Обозначение соединения | Температура эксплуатации (изготовления), °С | Арматурные стали, классы, марки, диаметры, мм | |||||||||||||||

| А-II | А-III | Ат-IIIС | А-IV | Ат-IVC | А-V | Ат-V | А-VI | Ат-VI | |||||||||

| Ст5сп | Ст5псСт5Гпс | 10ГТдо 32 | 35ГС | 25Г2С | Ст5псСт5пс | 20ХГ2Ц20ХГ2Т | 25Г2С27ГС28C | 23Х2Г2Т | 20ГС20ГС2 | 22Х2Г2Сдо 22 | 20ГС20ГС2до 32 | ||||||

| до 28 | до 40 | до 28 | до 40 | до 18 | до 28 | до 40 | до 18 | до 28 | до 40 | до 32 | |||||||

| K1-КтК2-Кт | Выше 0 | 5 | 4 | 4 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | НД | 5 | НД | 4 | НД | 4 |

| до -30 | 3 | 4 | 4 | ||||||||||||||

| до -40 | 4 | 3 | НД | 3 | 4 | 3 | 4 | 4 | 3 | 3 | |||||||

| до -55 | НД | НД | 3 | НД | НД | ||||||||||||

| КЗ-Рр | Выше 0 | 3 | НД | 3 | НД | 5 | НД | 3 | НД | 4 | НД | 4 | НД | 3 | НД | ||

| Ниже 0 | НД | ||||||||||||||||

| С1-КоС2-КнС3-КмС4-Кп | Выше 0 | 5 | 4 | 5 | 5 | 4 | 5 | 4 | 5 | 4 | 5 | 4 | НД | 3 | НД | ||

| до -30 | 3 | ||||||||||||||||

| до -40 | 4 | НД | 4 | 3 | 4 | 3 | 4 | 3 | 4 | 3 | НД | ||||||

| до -55 | НД | НД | 3 | НД | 3 | НД | 3 | ||||||||||

| С5-МфС6-МпС7-РвС8-МфС9-МпС10-Рв | Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | НД | |||||

| до -30 | 4 | 3 | 4 | 3 | 4 | ||||||||||||

| до -40 | 3 | НД | 3 | ||||||||||||||

| до -55 | НД | НД | 3 | ||||||||||||||

| С11-МфС12-МпС13-Рв | Выше 0 | НД | 3 | НД | 4 | НД | |||||||||||

| до -30 | 3 | ||||||||||||||||

| до -40 | |||||||||||||||||

| С14-МпС15-РсС16-МоС17-МпС18-МоС19-Рм | Выше 0 | 5 | 4 | 4 | 5 | ТН | 5 | 3 | ТН | 5 | 4 | 5 | НД | ||||

| до -30 | 4 | 3 | 4 | 4 | 3 | ||||||||||||

| до -40 | 3 | НД | 3 | 4 | |||||||||||||

| до -55 | НД | НД | 3 | 3 | |||||||||||||

| С20-Рм | Выше 0 | 5 | 5 | 4 | 4 | 5 | ТН | 5 | 4 | ТН | 5 | 5 | НД | ||||

| до-30 | 4 | 3 | 4 | 4 | |||||||||||||

| до-40 | 4 | 3 | 3 | 3 | 4 | ||||||||||||

| до-55 | НД | 4 | НД | 3 | 3 | ||||||||||||

| С21-Рн | Выше 0 | 5 | 5 | 5 | 4 | 5 | 5 | 4 | 5 | 5 | 5 | 4 | 5 | 4 | 4 | ||

| до-30 | 4 | 4 | 4 | 3 | |||||||||||||

| 4 | 3 | 4 | 3 | 4 | 4 | 3 | 4 | 3 | 3 | ||||||||

| до-55 | 3 | 3 | 3 | 3 | НД | НД | НД | НД | |||||||||

| С22-Ру | Выше 0 | НЦ | 4 | НД | 4 | ||||||||||||

| до-30 | 3 | 3 | |||||||||||||||

| до-40 | |||||||||||||||||

| до-55 | НД | НД | |||||||||||||||

| С23 -Рэ | Выше 0 | 4 | НД | 4 | НД | 5 | 4 | НД | 4 | НД | 4 | НД | 4 | НД | |||

| до-30 | 3 | ||||||||||||||||

| до-40 | 3 | НД | 4 | 3 | 3 | 3 | 3 | ||||||||||

| до-55 | НД | НД | |||||||||||||||

| С24-МфС25-МпС26-РсС27-МфС28-МпС29-Рс | Выше 0 | 5 | 5 | 5 | 5 | 5 | ТН | 5 | 4 | ТН | 5 | 4 | 5 | НД | |||

| до-30 | 4 | 4 | |||||||||||||||

| 4 | 3 | 4 | 3 | 4 | |||||||||||||

| до-55 | 3 | 3 | 3 | 4 | |||||||||||||

| С30-МфС31-МпС32-Рс | Выше 0 | НЦ | 4 | НЦ | 4 | НД | |||||||||||

| до-30 | 3 | 3 | |||||||||||||||

| до-40 | |||||||||||||||||

| до-55 | НД | НД | |||||||||||||||

| Н1-Рш | Выше 0 | 4 | 3 | 4 | 3 | 5 | 5 | 4 | 3 | 5 | 4 | 4 | 5 | 4 | 5 | 4 | |

| до-30 | 3 | 3 | 3 | 3 | |||||||||||||

| до-40 | 3 | НД | 4 | 3 | 4. | 3 | 4 | 4 | |||||||||

| до-55 | 4 | НД | 3 | НД | 3 | НД | 3 | НД | |||||||||

| Н2-КрН3-КпН4-Ка | Выше 0 | 5 | НД | 5 | НД | 5 | 5 | НД | 5 | НД | 5 | НД | |||||

| до-30 | |||||||||||||||||

| до-40 | 4 | 4 | 4 | 4 | 4 | ||||||||||||

| до-55 | 3 | 3 | 3 | ||||||||||||||

| Т1-МфТ2-РфТ3-Мж | Выше 0 | 5 | 4 | 5 | 4 | 3 | 5 | 4 | 4 | НД | |||||||

| до-30 | 4 | 3 | НД | 4 | 3 | ||||||||||||

| 3 | 3 | ||||||||||||||||

| до-55 | НД | 4 | НД | НД | |||||||||||||

| Т6 -Кс | Выше 0 | 5 | НД | 4 | НД | 5 | 4 | НД | 5 | 4 | НД | ||||||

| до-30 | |||||||||||||||||

| до-40 | 4 | 3 | 3 | 4 | 3 | ||||||||||||

| до-55 | 3 | 4 | 3 | ||||||||||||||

| Т7-Ко | Выше 0 | 5 | 4 | 5 | 4 | 5 | 4 | 5 | 4 | 4 | 5 | НД | |||||

| до-30 | 4 | 3 | 3 | ||||||||||||||

| до-40 | 4 | 3 | 3 | 3 | 4 | 3 | 4 | ||||||||||

| до-55 | 3 | НД | 3 | НД | 4 | НД | 3 | НД | |||||||||

| Т8-MвТ9-Рв | Выше 0 | 5 | 4 | 5 | 4 | 5 | 5 | 4 | 5 | 4 | 3 | НД | |||||

| до-30 | 4 | ||||||||||||||||

| до-40 | 4 | 3 | 4 | 3 | 3 | 4 | 3 | ||||||||||

| до-55 | 3 | 3 | 4 | 3 | 3 | ||||||||||||

| Т10-МсТ11-МцТ12-Рз | Выше 0 | 5 | 4 | 4 | 5 | 4 | 5 | 4 | 3 | НД | |||||||

| до-30 | 4 | 3 | 4 | ||||||||||||||

| до-40 | 3 | 3 | НД | 3 | 3 | ||||||||||||

| до-55 | НД | НД | 4 | НД | 3 | НД | |||||||||||

| Выше 0 | 5 | 4 | 4 | 5 | НЦ | 5 | 4 | НЦ | 5 | 4 | НД | ||||||

| до-30 | 4 | 3 | 4 | 4 | |||||||||||||

| до-40 | 3 | НД | 3 | 3 | 3 | ||||||||||||

| до-55 | 3 | НД | 4 | НД | 3 |

Примечания: 1. Эксплуатационные качества всех типов сварных соединений арматуры класса A-I марок Ст3сп и Ст3пс должны оцениваться также, как арматуры класса А-II марки 10ГТ, а класса A-I марки Ст3кп — как арматуры класса А-II марки Ст5сп и Ст5пс. 2. Эксплуатационные качества крестообразных соединений проволочной арматуры классов Вр-I и Вр-600 настоящим приложением не регламентируют в связи с отсутствием требований к химическому составу стали. Требования к качеству таких соединений приведены в ГОСТ 10922-90. 3. Арматура класса А-II марки 10ГТ может применяться до температуры минус 70°С включ. 4. Сварные соединения арматуры класса Ат-VСК оценивают на один балл ниже соединений из арматуры класса Ат-V при температуре эксплуатации до минус 40°С включ. 5. Сварные соединения С16-Mo, С18-Mo и Н4-Ка оценивают на один балл ниже соединений, приведенных в той же группе. 6. Буквы НД, ТН и НЦ соответственно обозначают, что соединения к применению не допускаются, соединения технологически невыполнимы и соединения, применение которых нецелесообразно.

Эксплуатационные качества всех типов сварных соединений арматуры класса A-I марок Ст3сп и Ст3пс должны оцениваться также, как арматуры класса А-II марки 10ГТ, а класса A-I марки Ст3кп — как арматуры класса А-II марки Ст5сп и Ст5пс. 2. Эксплуатационные качества крестообразных соединений проволочной арматуры классов Вр-I и Вр-600 настоящим приложением не регламентируют в связи с отсутствием требований к химическому составу стали. Требования к качеству таких соединений приведены в ГОСТ 10922-90. 3. Арматура класса А-II марки 10ГТ может применяться до температуры минус 70°С включ. 4. Сварные соединения арматуры класса Ат-VСК оценивают на один балл ниже соединений из арматуры класса Ат-V при температуре эксплуатации до минус 40°С включ. 5. Сварные соединения С16-Mo, С18-Mo и Н4-Ка оценивают на один балл ниже соединений, приведенных в той же группе. 6. Буквы НД, ТН и НЦ соответственно обозначают, что соединения к применению не допускаются, соединения технологически невыполнимы и соединения, применение которых нецелесообразно.

ПРИЛОЖЕНИЕ 3Справочное

5 Технические требования

5.1 При выборе рациональных типов сварных соединений и способов сварки следует руководствоваться Приложением А.

5.2 На конструкции сварных соединений, не предусмотренные настоящим стандартом, следует разрабатывать рабочие чертежи с технологическим описанием условий сварки и ведомственный нормативный документ или стандарт предприятия, учитывающий требования действующих стандартов и согласованный в установленном порядке.

5.3 При изготовлении железобетонных конструкций допускается замена типов соединений и способов их сварки на равноценные по эксплуатационным качествам в соответствии с Приложением А.

5.4 Химический состав и значение углеродного эквивалента свариваемых по настоящему стандарту арматурных сталей классов А240, А400С, А500С, А600С, Ап600С, А800С, А1000С должны соответствовать требованиям ГОСТ 34028.

(Измененная редакция, Изм. N 1).

5.4.1 (Исключен, Изм. N 1).

5.5 Холоднодеформированная арматура должна удовлетворять требованиям:

— класса В500С — действующим нормативным документам*;

__________________

* В Российской Федерации действует ГОСТ Р 52544.

— класса Вр-1 — ГОСТ 6727.

5.6 Арматура немерной длины классов Ап600С, А800С и Ат1000С, равно как и отходы данной арматуры, могут быть использованы в сварных арматурных изделиях и закладных деталях железобетонных конструкций. При этом арматуру применяют в качестве арматуры класса А400С без пересчета сечения.

Арматура класса А600С допускается к применению в качестве анкеров закладных деталей как арматура класса А500С без пересчета сечения.

(Измененная редакция, Изм. N 1).

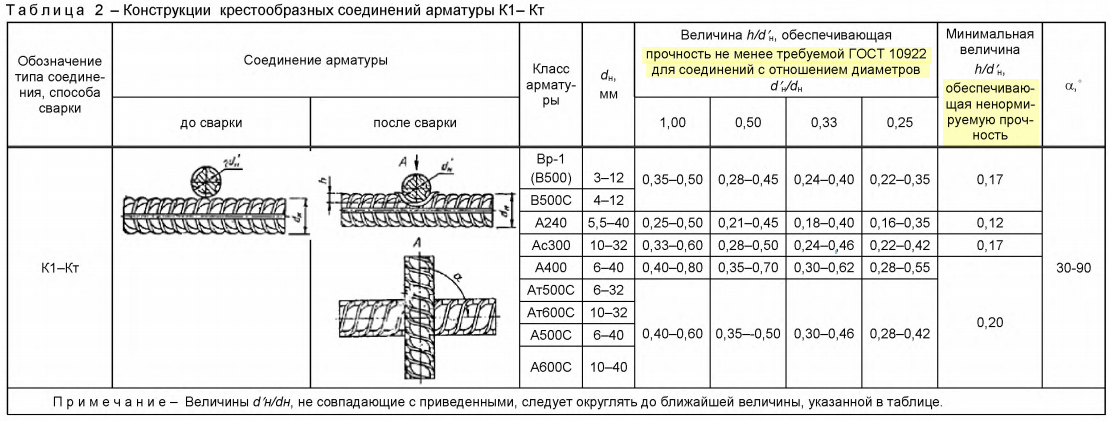

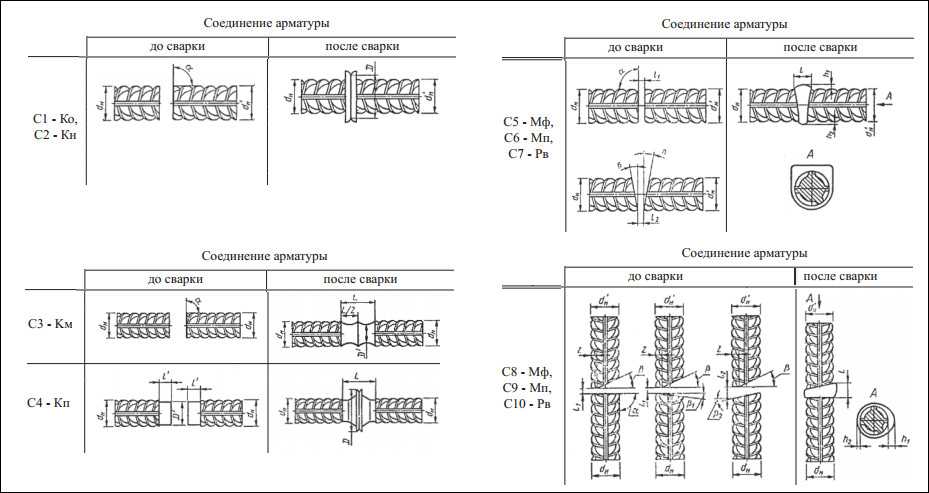

5.7 Конструкции крестообразных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным на рисунке 1 и в таблицах 2-3.

Рисунок 1 — Крестообразное соединение, выполненное контактной точечной сваркой

5.8 Отношения диаметров стержней следует принимать для соединений типа К1 — от 0,25 до 1,00, типа К3 — от 0,50 до 1,00.

5.9 Для соединений типа К1 величину осадки (см. рисунок 1) определяют по формуле

;

где: — суммарная толщина стержней после сварки в месте пересечения, мм;

— суммарная величина вмятин , мм.

Величины относительных осадок для соединений типа К1 должны соответствовать приведенным в таблице 2.

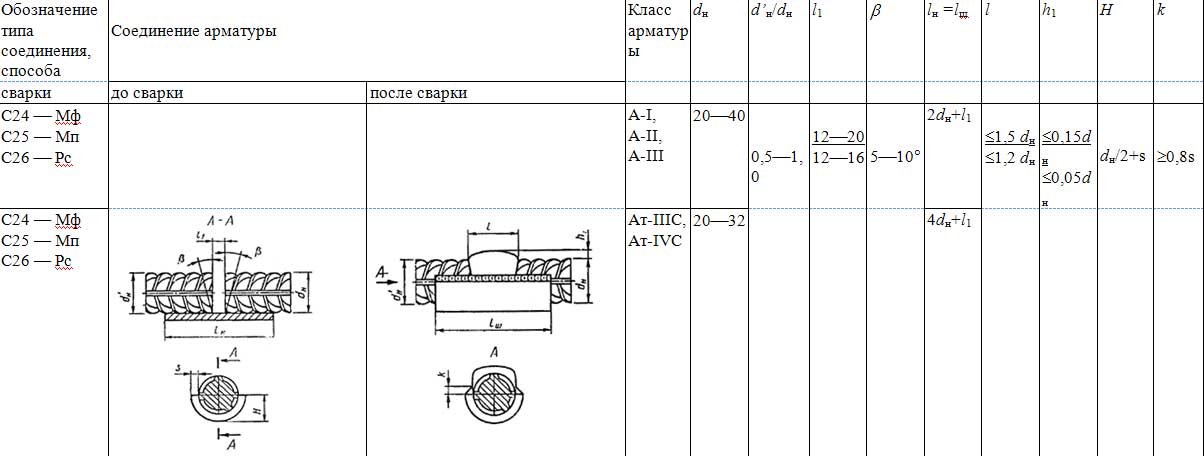

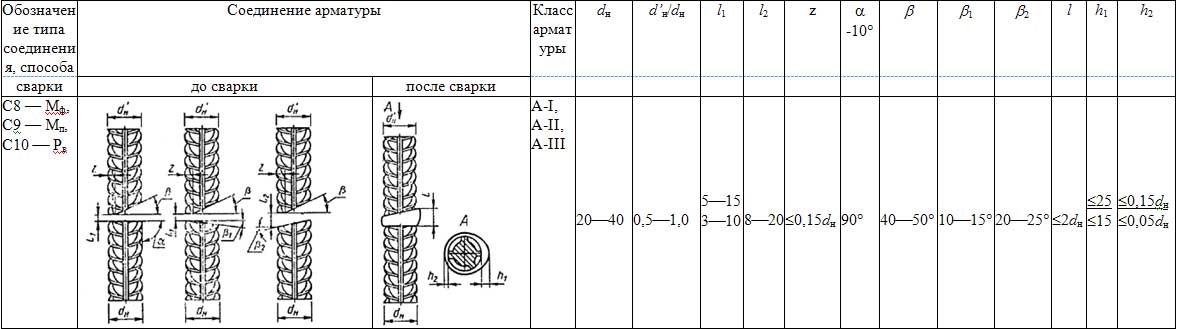

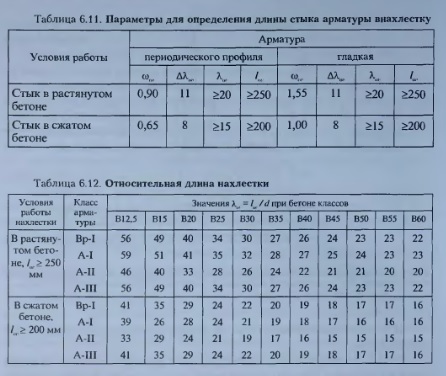

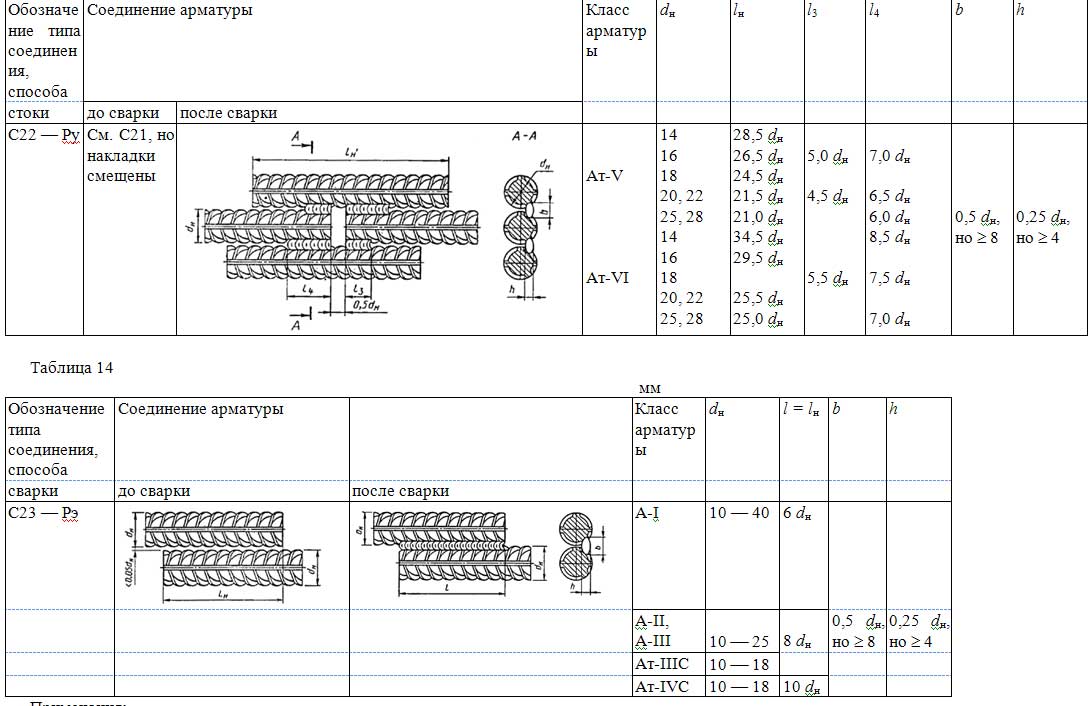

5.10 Конструкции стыковых соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в табл.4-10.

5.11 Конструкции нахлесточных соединений арматуры, их размеры до и после сварки должны соответствовать приведенным в таблицах 11-13.

5.12 Конструкции тавровых соединений арматуры с плоскими элементами закладных изделий, их размеры до и после сварки должны соответствовать приведенным в таблицах 14-17.

5.13 Основные типы, конструктивные элементы и размеры сварных соединений из листового и фасонного металлопроката, используемых для соединения плоских элементов закладных деталей при монтаже железобетонных конструкций, должны удовлетворять требованиям ГОСТ 5264, ГОСТ 8713 и ГОСТ 14771.

5.14. Для соединений, приведенных в таблицах 7-8, в качестве материала скоб-накладок следует применять листовую сталь класса С235-С255 по ГОСТ 27772.

Таблица 2 — Конструкции крестообразных соединений арматуры К1-Кт

| Обозначение типа соединения, способа сварки | Соединение арматуры | Класс арматуры | , мм | Величина , обеспечивающая прочность не менее требуемой ГОСТ 10922 для соединений с отношением диаметров | Минимальная величина , обеспечивающая ненормируемую | |||||

| до сварки | после сварки | 1,00 | 0,50 | 0,33 | 0,25 | прочность | ||||

| К1-Кт | Вр-1 (В500) | 3-12 | 0,35-0,50 | 0,28-0,45 | 0,24-0,40 | 0,22-0,35 | 0,17 | 30°-90° | ||

| В500С | 4-12 | |||||||||

| А240 | 5,5-40 | 0,25-0,50 | 0,21-0,45 | 0,18-0,40 | 0,16-0,35 | 0,12 | ||||

| А400С | 6-40 | 0,40-0,80 | 0,35-0,70 | 0,30-0,62 | 0,28-0,55 | 0,20 | ||||

| А500С | 6-40 | 0,40-0,60 | 0,35-0,50 | 0,30-0,46 | 0,28-0,42 | |||||

| А600С | 10-40 | |||||||||

Примечание — Значения , не совпадающие с приведенными, следует округлять до ближайшего значения, указанного в настоящей таблице. | ||||||||||

Таблица 3 — Конструкции крестообразных соединений арматуры К3-Рп и К3-Мп

| Обозначение типа соединения, | Соединение арматуры | Класс арматуры | ; , мм | , мм | , мм | |

| способа сварки | до сварки | после сварки | ||||

| К3-Рп, К3-Мп | А240 | 10-40 | 0,5, но не менее 8 | 0,35, но не менее 6 | ||

| А400 | 10-28 | |||||

| А500С | 10-40 | |||||

| А600С | ||||||

| Примечания 1 Значение временного сопротивления срезу в соединениях К3-Рп и К3-Мп не нормируется. При необходимости выполнять соединения с нормируемой прочностью, размеры и уточняются опытным путем по результатам испытаний на срез (ГОСТ 10922) и оформляются в соответствии с 5.2. При этом не допускается выполнение соединений типа К3-Рп и К3-Мп с нормируемой прочностью на строительной площадке. 2 При механизированной сварке соединений типа К3-Мп допускается применение арматуры диаметром () 6 и 8 мм, а также снижение величины отношения диаметров свариваемых стержней до 0,33. | ||||||

Таблица 4 — Конструкция стыкового соединения арматуры С1-Ко

| Обозначение типа | Соединение арматуры | Класс арматуры | , мм | , мм | 10 | |

| соединения, способа сварки | до сварки | после сварки | ||||

| С1-Ко | А240 | 10-40 | 0,85-1,0 | 90° | ||

| А400С | ||||||

| Ап600С, А800С | 10-32 | |||||

| А1000С | 10-22 | |||||

| А500С | 10-40 | |||||

| А600С | ||||||

| В500С | 10-12 | |||||

Таблица 5 — Конструкции стыковых соединений арматуры С5-Мф и С7-Рв

| Обозначение типа соединения, | Соединение арматуры | Класс арматуры | , мм | , мм | , мм | 10 | , мм | , мм | , мм | |||

| способа сварки | до сварки | после сварки | ||||||||||

| С5-Мф, С7-Рв | А240, А400С | 20-40 | 0,5-1,0 | 12-20 12-16 | 5-12 | 90° | 10°-15° | |||||

| Примечания 1 Размеры в знаменателе относятся к соединению С7-Рв. 2 При отношении 1 линейные размеры относятся к стержню большего диаметра. | ||||||||||||

Таблица 6 — Конструкции стыковых соединений арматуры С8-Мф и С10-Рв

| Обозначение типа соединения, | Соединение арматуры | Класс арма- туры | , мм | , мм | , мм | , мм | 10 | , мм | , мм | , мм | |||||

| способа сварки | до сварки | после сварки | |||||||||||||

| С8-Мф, С10-Рв | А240, А400С | 20-40 | 0,5-1,0 | 5-15 3-10 | 8-20 | 90° | 40°-50° | 10°-15° | 20°-25° | ||||||

| Примечания 1 При одноэлектродной сварке разделку стержней со скосом нижнего стержня проводить не следует. 2 Разделку с обратным скосом нижнего стержня следует применять при сварке стержней диаметром 32 мм. 3 Размеры в знаменателе относятся к соединению С10-Рв. 4 При отношении 1 линейные размеры относятся к стержню большего диаметра. | |||||||||||||||

Таблица 7 — Конструкции стыковых соединений арматуры С14-Мп и С15-Рс

| Обозначение типа соединения, | Соединение арматуры | Класс арматуры | , мм | , мм | , мм | , мм | , мм | , мм | |||

| способа сварки | до сварки | после сварки | |||||||||

| С14-Мп, С15-Рс | А240 | 20-40 | 0,5-1,0 | 10-20 | 8°-10° | (0,35-0,40) | |||||

| А400 | |||||||||||

| Ат500 | 20-32 | ||||||||||

| А500С | 20-40 | ||||||||||

| А600С | |||||||||||

| Примечание — Для 20-25 мм 6 мм, для 28-40 мм 8 мм. | |||||||||||

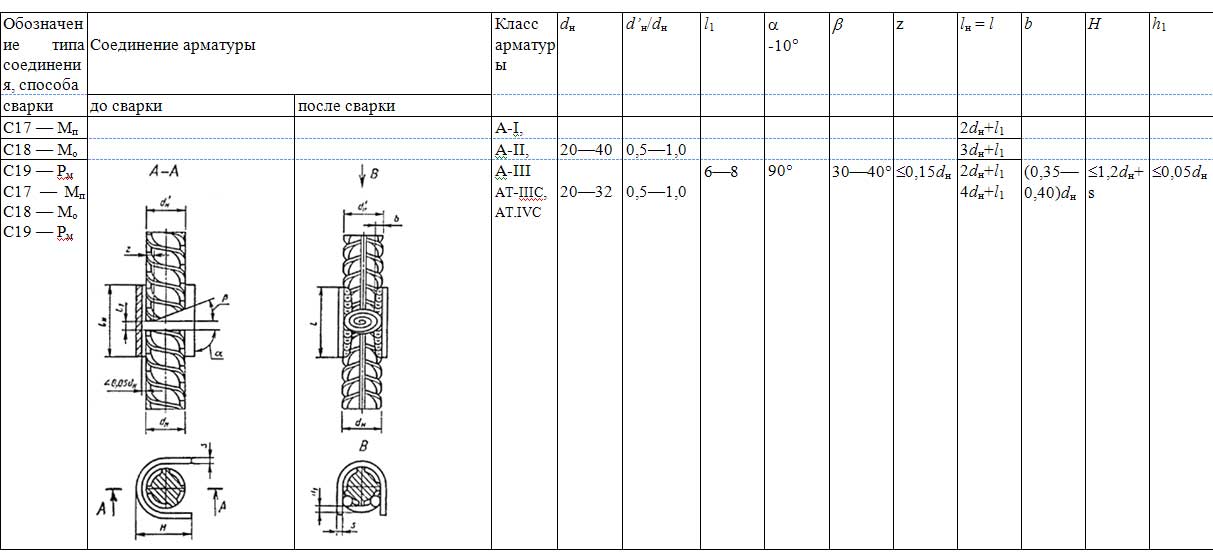

Таблица 8 — Конструкции стыковых соединений арматуры С17-Мп и С19-Рм

| Обозначение типа соединения, | Соединение арматуры | Класс арматуры | , мм | , мм | 10 | , мм | , мм | , мм | , мм | , мм | |||

| способа сварки | до сварки | после сварки | |||||||||||

| С17-Мп, С19-Рм | А240 | 20-40 | 0,5-1,0 | 6-8 | 90° | 30°-40° | (0,35-0,40) | ||||||

| А400С | |||||||||||||

| А500С | |||||||||||||

| А600С | |||||||||||||

Примечание — Для 20-25 мм 6 мм, для 28-40 мм 8 мм. | |||||||||||||

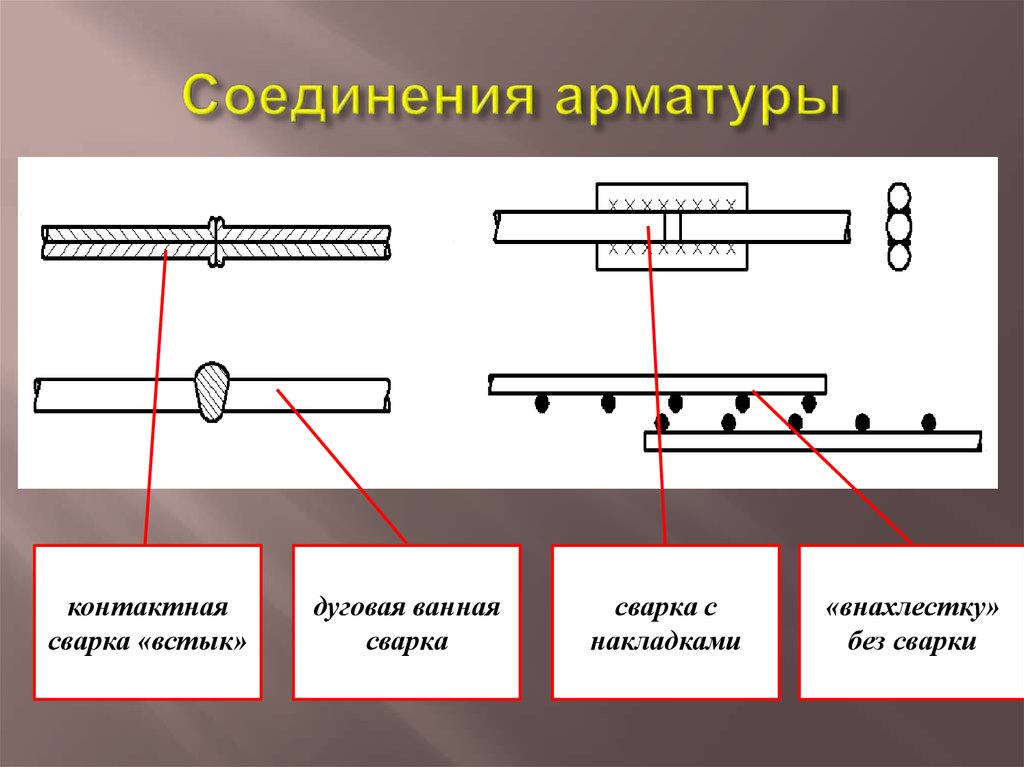

Таблица 9 — Конструкции стыковых соединений арматуры С21-Рн и С21-Мн

| Обозначение типа соединения, | Соединение арматуры | Класс арматуры | , мм | , мм | , мм | , мм | , мм | |

| способа сварки | до сварки | после сварки | ||||||

| С21-Рн, С21-Мн | А240 | 10-40 | , но >10 | , но >8 | , но >4 | |||

| А400 | ||||||||

| А600 | 10-32 | |||||||

| А800 | ||||||||

| А1000 | 10-22 | |||||||

| А500С | 10-40 | |||||||

| А600С | ||||||||

| В500С | 10-12 | |||||||

| Примечания 1 Соединения арматуры классов Ап600С, А800С, А1000С следует выполнять со смещенными накладками, накладывая швы в шахматном порядке. 2 Допускаются двусторонние швы длиной 4 для соединений арматуры классов А240, А400С. 3 Для арматуры диаметром 25-40 мм допускается взамен накладок из арматуры применять усиленные скобы-накладки по типу приведенных в таблицах 7 и 8, для классов А400С и А500С — длиной не менее 6, для класса А600С — длиной не менее 8. , где — минимальная площадь поперечного сечения скобы-накладки; — номинальная площадь поперечного сечения соединяемой арматуры; и — нормируемое стандартами временное сопротивление арматуры и скобы-накладки соответственно. | ||||||||

Таблица 10 — Конструкции стыковых соединений арматуры С23-Рэ и С23-Мэ

| Обозначение типа соединения, | Соединение арматуры | Класс арматуры | , мм | , мм | , мм | , мм | |

| способа сварки | до сварки | после сварки | |||||

| С23-Рэ, С23-Мэ | А240 | 10-25 | , но 8 | , но 4 | |||

| А400 | |||||||

| А500С | 10-25 | ||||||

| А600С | |||||||

| В500С | 10-12 | ||||||

| Примечания 1 Допускается применение соединений стержней при любом сочетании их диаметров в пределах, указанных в настоящей таблице, при этом размеры , и в соединении стержней принимают по меньшему диаметру. 2 Допускаются двусторонние швы длиной 4 для соединений арматуры класса А240. | |||||||

Таблица 11 — Конструкции нахлесточных соединений арматуры Н1-Рш и Н1-Мш

| Обозначение типа соединения, | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм | , мм | |

| способа сварки | до сварки | после сварки | ||||||

| Н1-Рш, Н1-Мш | А240 | 10-32 | , но 4 | , но 8 | , но 4 | |||

| А400С | ||||||||

| Ап600С | 10-32 | , | ||||||

| А800С | но 5 | |||||||

| А1000С | 10-22 | |||||||

| А500С | 10-32 | |||||||

| А600С | ||||||||

| В500С | 10-12 | |||||||

Таблица 12 — Конструкция нахлесточного соединения арматуры Н2-Кр

| Обозначение типа соединения, | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм | , мм | , мм | , мм | 3 | |

| способа сварки | до сварки | после сварки | |||||||||

| Н2-Кр | A240 | 6-16 | (0,10-0,15) | , но не менее 4 | 90° | ||||||

| А400С | |||||||||||

| А500С | |||||||||||

| А600С | |||||||||||

| В500С | 6-12 | ||||||||||

Таблица 13 — Конструкция нахлесточного соединения арматуры Н3-Кр

| Обозначение типа соединения, | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм | , мм | , мм | , мм | 3 | |

| способа сварки | до сварки | после сварки | |||||||||

| Н3-Кр | A240 | 12-16 | (0,10-0,15) | , но не менее 4 | 90° | ||||||

| А400 | |||||||||||

| А500С | |||||||||||

| А600С | |||||||||||

| В500С | 12 | ||||||||||

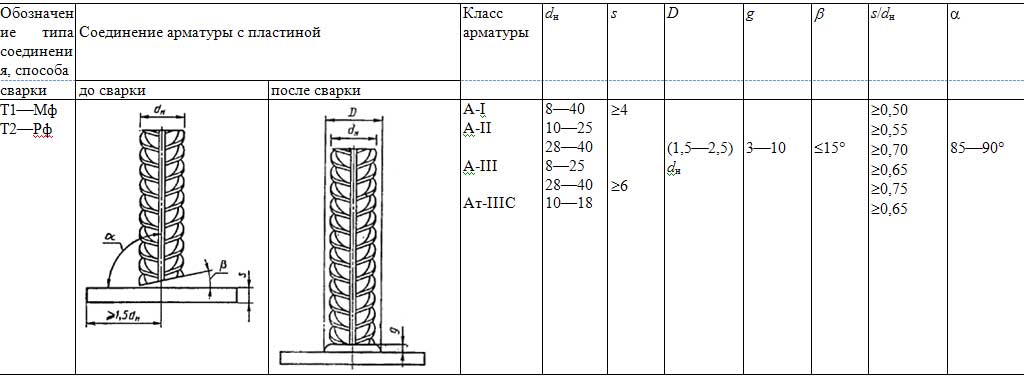

Таблица 14 — Конструкция таврового соединения арматуры Т1-Мф

| Обозначение типа соединения, | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм | ||

| способа сварки | до сварки | после сварки | ||||||

| Т1-Мф | А240 | 8-40 | 4 | (1,8-2,5) | 0,1 | 15° | 0,50 | 85°-90° |

| А400С, А500С | 8-25 | 6 | 0,65 | |||||

| 28-40 | 0,75 | |||||||

| В500С | 8-12 | 4 | 0,65 | |||||

Таблица 15 — Конструкция таврового соединения арматуры Т2-Рф

| Обозначение типа соединения, | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм | ||

| способа сварки | до сварки | после сварки | ||||||

| Т2-Рф | А240 | 8-40 | 4 | (1,8-2,5) | 0,3 | 15° | 0,50 | 85°-90° |

| А400С, А500С | 8-25 | 6 | 0,65 | |||||

| В500С | 8-12 | 4 | ||||||

Таблица 16 — Конструкция таврового соединения арматуры Т11-Мз

| Обозначение типа соединения, | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм | , мм | , мм | , мм | ||

| способа сварки | до сварки | после сварки | |||||||||

| Т11-Мз | А240, А400С, А500С, А600С | 12 | 8 | 0,5 | 0-1 | 4-5 | 22-26 | ||||

| 14 | 26-30 | ||||||||||

| 16 | 28-32 | ||||||||||

| 18 | 10 | 0-2 | 5-6 | 30-35 | |||||||

| 20 | 35-42 | ||||||||||

| 22 | 12 | 38-44 | |||||||||

| 25 | 46-48 | ||||||||||

| Примечания 1 Для арматуры классов А400С, А500С и А600С значение 0,55. 2 При использовании закладных деталей с анкерами из стали А600С следует руководствоваться указаниями 5.6. | |||||||||||

Таблица 17 — Конструкция таврового соединения арматуры Т12-Рз

| Обозначение типа соединения, способа | Соединение арматуры с пластиной | Класс арматуры | , мм | , мм | , мм | , мм, при | , мм | при 12±1, мм | ||||

| сварки | до сварки | после сварки | 6-7 | 8-26 | ||||||||

| Т12-Рз | А240 | 8-40 | 6 | 1-2 | 2-3 | 50° | 0,50 | 2 | 4 | |||

| А400С | 0,75 | |||||||||||

| А500С | 10-40 | 8 | ||||||||||

| А600С | ||||||||||||

| В500С | 8-12 | 6 | ||||||||||

| Примечания 1 При 12 мм допускается выполнять соединения без подварочного шва. 2 При использовании закладных деталей с анкерами из стали класса А600С следует руководствоваться указаниями 5. | ||||||||||||

Таблицы 2-17 (Измененная редакция, Изм. N 1).

ПРИЛОЖЕНИЕ 1 (обязательное). Термины и пояснения

ПРИЛОЖЕНИЕ 1Обязательное

Таблица 30

| Термин | Пояснение |

| Ванная сварка | Процесс, при котором расплавление торцов стыкуемых стержней происходит, в основном, за счет тепла ванны расплавленного металла |

| Ванная механизированная сварка | Процесс ванной сварки, при котором подача сварочной проволоки в зону сварки производится автоматически, а управление дугой или держателем — вручную |

| Ванная одноэлектродная сварка | Процесс ванной сварки, при котором электродный материал в виде одиночного (штучного) электрода подается в зону сварки вручную |

| Дуговая механизированная сварка порошковой проволокой | Процесс сварки, при котором электродный материал в виде порошковой проволоки подается в зону сварки автоматически |

| Инвентарная форма | Приспособление многоразового (медь, графит) использования, обеспечивающее формирование наплавленного металла при ванной сварке и легкое удаление после сварки |

| Стальная скоба-накладка | Вспомогательный элемент, обеспечивающий формирование сварочного шва, являющийся неотъемлемой частью соединения и воспринимающий часть нагрузки при работе соединения в конструкции |

| Крестообразное соединение | Соединение стержней, сваренных в месте пересечения |

| Осадка (, мм) стержней в крестообразных соединениях | Величина вдавливания стержней друг в друга на участке, нагретом при контактной сварке до пластичного состояния |

| Комбинированные несущие и формующие элементы | Элементы, состоящие из остающейся стальной полускобы-накладки и инвентарной медной полуформы |

| Дуговая механизированная сварка под флюсом без присадочного металла | Процесс, в котором весь цикл сварки выполняется в заданном автоматическом режиме |

| Дуговая ручная сварка с малой механизацией под флюсом без присадочного металла | Процесс, в котором вспомогательные операции частично механизированы, а весь цикл сварки выполняется вручную |

Виды соединения арматуры

Соединение арматурных прутов осуществляется одним из трех способов:

- Механическим;

- Внахлест, с помощью специальных соединительных элементов;

- При помощи сварочных работ.

Каждый из вышеперечисленных методов имеет свои преимущества, недостатки и особенности. Стоит вкратце их отметить.

Механический способ сварки предполагает использование гидравлического пресса и резьбовых, а также соединительных муфт.

Технология изготовления такова:

- Прутья «одевают» в резьбовые муфты.

- Гидравлический пресс позволяет сжать муфту вокруг прута, тем самым надежно ее зафиксировать.

- Далее происходит сборка конструкции посредством соединительных муфт. Также их можно заменить трубами с толстыми стенками.

Преимущество механической сборки арматуры — быстрота работы.

Некоторые классы арматуры нуждаются в другом методе соединения, например, внахлест. Стоит отметить, что при работе с арматурными стержнями внахлест теряется ощутимый процент этого материала.

Также есть и весомое преимущество в этом методе работы — нужны крепежные элементы, а дополнительных инструментов, приборов не требуется.

Наконец, третий вид состыковки арматурых элементов – это при помощи сварки. Способ достаточно распространен и требует полного профессионализма.

Для сварочных работ нужны:

- Сварочный аппарат;

- Электродержатель для электрода;

- Сварочные маски (щитки), а также защитные стекла для них;

- Молоток-шлакосниматель;

- Зубило, обычный молоток, отвес, линейка из металла.

Состыковка арматурных элементов также проводится различными способами:

- протяженными швами;

- многослойными швами;

- точечно.

Что устанавливает ГОСТ 14098-2014, и какова сфера его применения

ГОСТ 14098-2014 «Соединения сварные арматуры и закладных изделий железобетонных конструкций. Типы, конструкции и размеры» был введен в действие с июля 2015 года. Он заменил ранее действующий ГОСТ в части сварки арматуры за номером 14098-91.

Положения указанного документа распространяют свое действие:

- На сварные соединения стержневой арматуры.

- На соединения арматурной проволоки, которая имеет диаметр 3 мм и более.

- На соединения между арматурой и прокатом с толщиной от 4 до 30 мм.

Данные работы могут выполняться при производстве арматурных и закладных ЖБК, а также при их монтаже и возведении.

Действие стандарта исключает сварные соединения закладных без анкеров из арматурной стали.

С полным текстом документа можно ознакомиться здесь.

1 Область применения

Настоящий стандарт распространяется на сварные соединения стержневой и проволочной арматуры, сварные соединения стержневой арматуры с листовым и фасонным прокатом, выполняемые при изготовлении арматурных и закладных изделий железобетонных конструкций, а также при монтаже сборных и возведении монолитных железобетонных конструкций.

Стандарт устанавливает типы, конструкцию и размеры указанных соединений, выполняемых контактной и дуговой сваркой.

Стандарт не распространяется на сварные соединения закладных изделий, не имеющих анкерных стержней из арматурной стали.

Типы сварных соединений арматуры с краткой характеристикой и способы их сварки

При сварке арматуры применяют 4 основных типа сварных соединений:

- Крестообразное.

- Стыковое.

- Нахлесточное.

- Тавровое.

С учетом типа соединения может практиковаться один из способов сварки.

| Типы соединения | Способ сварки | Обозначение |

| Крестообразное | Контактная точечная | Кт |

| Дуговая (ручная) | Рп | |

| Механизированная прихватками | Мп | |

| Стыковое | Контактная стыковая | Ко |

| Ванная под флюсом механизированная | Мф | |

| Ванная с одним электродом в инвентарной форме | Рв | |

| Механизированная дуговая с порошковой проволокой и на стальной скобе-накладке | Мп | |

| Ванно-шовная на стальной скобе | Рс | |

| Дуговая (ручная) с многослойными швами на стальной скобе | Рм | |

| Дуговая (ручная/механизированная) со швами со стержневыми накладками | Рн | |

| Нахлесточное | Дуговая ручная или механизированная | Рш |

| Контактная по 1 рельефу на пластине | Кр | |

| Контактная по 2 рельефам на пластине | Кр | |

| Тавровое | Дуговая (механизированная) под флюсом без присадки | Мф |

| Дуговая (ручная) под флюсом без присадки | Рф | |

| Дуговая (механизированная) со швами в среде СО2 | Мз | |

| Дуговая (ручная) с валиковыми швами | Рз |

В зависимости от типа сварного соединения и способа сварки в процессе работы может использоваться различное положение стержней при сварочных работах: горизонтальное, вертикальное или любое.

Наиболее предпочтительными являются автоматизированные способы. При производстве арматурных сеток в заводских условиях отдается предпочтение контактной точечной и стыковой сварке, а когда делаются закладные – механизированной сварке под флюсом либо контактной рельефной сварке.

Также при монтаже арматуры следует использовать те способы сварки, которые позволяют выполнить процедуру неразрушающего контроля качества шва.

Широкой популярностью пользуется ванная состыковка арматуры, так как она применяется при достаточно большом сечении арматурных прутьев, которое достигает 10 см.

При помощи ванной состыковки, например, крепятся фланцы к металлическим трубам, соединяются арматурные столбы и каркасы и пр. Изделия, которые производятся указанным способом, отличаются высокой прочностью и надежностью.

Арматура по своему химическому составу должна соответствовать ГОСТ 5781-82, ГОСТ 10884-94 и другим нормативным документам.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 6727-80 Проволока из низкоуглеродистой стали холоднотянутая для армирования железобетонных конструкций. Технические условия

ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 10922-2012* Арматурные и закладные изделия, их сварные, вязаные и механические соединения для железобетонных конструкций. Общие технические условия

________________

* На территории Российской Федерации действует ГОСТ Р 57997-2017 «Арматурные и закладные изделия сварные, соединения сварные арматуры и закладных изделий железобетонных конструкций. Общие технические условия».

ГОСТ 14771-76 Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 27772-88 Прокат для строительных конструкций. Общие технические требования

ГОСТ 34028-2016 Прокат арматурный для железобетонных конструкций. Технические условия

Примечание — При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования — на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя «Национальные стандарты» за текущий год. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

(Измененная редакция, Изм. N 1), (Поправка. ИУС N 9-2019).

Оценка эксплуатационных качеств сварных соединений

Комплексная оценка эксплуатационных качеств сварных швов производится с позиции их прочности, ударной вязкости, пластичности и пр. Она производится с учетом внешних факторов:

- Типа соединения, которое использовалось.

- Способа сварки.

- Марки стали и диаметра используемой арматуры.

- Температуры эксплуатации и производства.

Для оценки качества сварки арматуры при статической нагрузке в ГОСТе приведена таблица А1.

Если эксплуатационные качества оцениваются при многократно повторяющихся нагрузках, то рекомендовано снижать балл на 1. Также в процессе оценки рекомендовано ориентироваться на ГОСТы и нормативы на проектирование железобетонных конструкций зданий и сооружений.

Таким образом, положения ГОСТ 14098-2014 устанавливают требования к работам по сварке арматуры. Они предполагают применение нескольких способов состыковки армирующих прутов. Среди них крестообразное, стыковое, нахлесточное и тавровое.

Преимущества соединения арматуры сваркой

Есть много преимуществ, которые позволяют сделать выбор в пользу сварочной состыковки, как наиболее эффективного, надежного способа соединения арматурных стержней.

Например, возможность соединения элементов различными швами, как указывалось выше. Если варить протяженными швами, то можно соединять прутья с коротким или длинным нахлестом, а также производить односторонние или двухсторонние швы.

Многослойные швы говорят сами за себя. Сначала сварочный шов наносится на одну сторону разделки, потом отзеркаливая наносится с другой стороны.

Точечная состыковка нужна, если в железобетонном изделии используется конструкция с крестовыми переходами. Не все марки стальных прутьев подходят для точечной сварки. Это объясняется тем, что места соединения могут быстро разрушаться из-за быстрой точечной закалки металла, от чего он становится весьма хрупким.

Это объясняется тем, что места соединения могут быстро разрушаться из-за быстрой точечной закалки металла, от чего он становится весьма хрупким.

Преимущества сварки по сравнению с другими способами соединения:

- Сварочные швы наиболее крепкие.

- Ударная прочность изделия становится намного выше.

- Изделие, созданное посредством сварки, меньше поддается деформации, а, значит, первоначальная форма изделия сохраняется лучше.

- Арматурные каркасы или сетки практически не реагируют на внешние воздействия окружающей среды: солнечные лучи, морозы и другое.

ПРИЛОЖЕНИЕ 3 Справочное

КОНСТРУКЦИЯ И РАЗМЕРЫ СОЕДИНЕНИЙ АРМАТУРЫ С ОТНОШЕНИЕМ ДИАМЕТРОВ ОТ 0,5 ДО 0,8

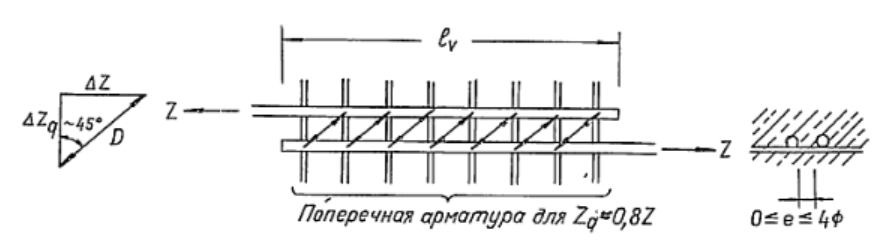

С14-Мп, С15-Рс, С16-Мо

Таблица 32

| До сварки | После сварки |

C24-Мф, С25-Мп, С26-Рс

Таблица 33

| До сварки | После сварки |

Примечание. ; k ≥ 0,8 s; k’ ≥ 0,8 s’; b = (0,35 — 0,4) d’н; h’н = d’н + s’; l’н = lн — 0,5dн — l1

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по строительству и инвестициямРАЗРАБОТЧИКИА.М. Фридман, канд. техн. наук (руководитель темы): Э.Ф. Горохова; Е.Н. Бондарец; Л.А. Зборовский; В.В. Баконин

РАЗРАБОТАН И ВНЕСЕН Государственным комитетом СССР по строительству и инвестициямРАЗРАБОТЧИКИА.М. Фридман, канд. техн. наук (руководитель темы): Э.Ф. Горохова; Е.Н. Бондарец; Л.А. Зборовский; В.В. Баконин

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по строительству и инвестициям от 28.11.91 № 19

3. ВЗАМЕН ГОСТ 14098-85

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

ГОСТ 16038-80 / Ауремо

ГОСТ Р ИСО 2553-2017

ГОСТ Р ИСО 6947-2017

ГОСТ Р ИСО 13920-2017

ГОСТ Р 55554-2013

ГОСТ Р ИСО 6520-1-2012

ГОСТ Р ИСО 14174-2010

ГОСТ Р ИСО 14175-2010

ГОСТ Р ЕН 13479-2010

ГОСТ Р ЕН 12074-2010

ГОСТ Р ИСО 2560-2009

ГОСТ Р 53689-2009

ГОСТ Р ИСО 3581-2009

ГОСТ Р ИСО 3580-2009

ГОСТ 10543-98

ГОСТ 19249-73

ГОСТ 21449-75

ГОСТ 5264-80

ГОСТ 9467-75

ГОСТ 21448-75

ГОСТ 23178-78

ГОСТ 15164-78

ГОСТ 14806-80

ГОСТ 16038-80

ГОСТ 9087-81

ГОСТ 25445-82

ГОСТ 26271-84

ГОСТ 26101-84

ГОСТ 27580-88

ГОСТ 28915-91

ГОСТ 2246-70

ГОСТ 5.917-71

ГОСТ 5.1215-72

ГОСТ 10051-75

ГОСТ 11533-75

ГОСТ 10052-75

ГОСТ 11534-75

ГОСТ 7871-75

ГОСТ 23518-79

ГОСТ 14776-79

ГОСТ 15878-79

ГОСТ 16037-80

ГОСТ 23949-80

ГОСТ 26467-85

ГОСТ 16130-90

ГОСТ 30430-96

ГОСТ 30242-97

ГОСТ 30482-97

ГОСТ Р 52222-2004

ГОСТ 28555-90

ГОСТ 30756-2001

ГОСТ 14771-76

ГОСТ 9466-75

ГОСТ 8713-79

гост-16038-80.

pdf

pdf

(631,72 КиБ)ГОСТ 16038-80

ГОСТ 16038-80

Группа В05

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

СВАРОЧНАЯ ДУГА. СВАРНЫЕ СОЕДИНЕНИЯ ТРУБОПРОВОДОВ

МЕДЬ И МЕДНО-НИКЕЛЕВЫЙ СПЛАВ

Основные типы, конструктивные элементы и размеры

Дуговая сварка. Сварные соединения трубопроводов из меди и медно-никелевых сплавов.

Основные типы, конструктивные элементы и размеры

ОКП 0602000000

Дата введения 1981−07−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта СССР N 07 04. 84.

2. ВЗАМЕН ГОСТ 16038-70

3. СПРАВОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

| Обозначение ссылочного документа | Артикул |

| ГОСТ 492-73 | 1 |

| ГОСТ 859-78 | 1 |

| ГОСТ 2789-73 | 9 |

| ГОСТ 15527-70 | 1 |

| ГОСТ 16130-90 | 6 |

| ГОСТ 18175-78 | 1 |

4. Ограничение действий согласно Протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

Ограничение действий согласно Протоколу № 5-94 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-12-94)

5. ПЕРЕПЕЧАТКА (май 1999 г.) Изменение N 1, утв. в декабре 1990 г. (ИУС 3-91)

1. Настоящий стандарт устанавливает основные типы, конструктивные элементы и размеры сварных соединений труб с трубами из меди марок М1р, М2р, М3р ГОСТ 859и медно-никелевого сплава марки МНЖ 5-1 по ГОСТ 492 с фланцами из латуни марки Л90 по ГОСТ 15527 и штуцерами и ниппелями из бронзы марок Брамс 9-2 по ГОСТ 18175 или Брамс 9-4-4-1.

Стандарт не распространяется на сварные соединения, используемые для изготовления самих труб из листового или полосового материала.

Требования настоящего стандарта являются обязательными.

2. В стандарте приняты следующие обозначения способов дуговой сварки:

СН — в среде защитных газов плавящимся электродом;

ЗН — в защитном газе расходуемый электрод;

ЗН/СН — комбинация защитных газов, при которой на первом проходе применяется ЗН для последующего ЗН;

Р — инструкция.

Для конструктивных элементов труб, арматуры и сварных соединений приняты следующие обозначения:

— толщина стенки трубы;

— толщина стенки свариваемых деталей;

— толщина опорного кольца;

— ширина опорного кольца;

зазор между кромками свариваемых деталей после прихватки;

— наружный диаметр трубы;

— номинальный диаметр трубы;

— номинальный диаметр свариваемых деталей;

— наружный диаметр врезной арматуры и первичного ключа;

— диаметр распределительных труб;

— ширина перекрытия;

— длина муфты;

выпуклость сварного шва;

выпуклость шва из полости трубы при односторонней сварке;

— ширина шва;

вогнутость корня шва;

— фаска фланца;

— угловой сварной шов ноги;

— угловой привар полки со стороны разъема фланца;

— толщина шва.

3. Основные виды сварных соединений должны соответствовать указанным в табл. 1.

1.

Таблица 1

| Тип соединения | Набор кромок для обучения форме | Характер сварного шва | Форма поперечного сечения | Материал повара — передается детали | Толщина стенки и минимальный наружный диаметр трубы, мм, для способов сварки | Условное обозначение соединения | |||||

| подготовленные кромки | сварной шов | Серийный номер | ЗН | ЗН/СН | R | ||||||

| Соедините соединительную трубу с трубой или фитингами | Фаска | Односторонний- | Медь | от 1,0 до 1,5 ———- 14 | S2 | ||||||

| Медь- Никелевый сплав | — | 1,0–1,5 ———— 6 | — | ||||||||

| Односторонний- на съемной подкладке | Медь | 2,5−3,0 ———— 45 | 2,0–3,0 ———- 14 | 2,0−4,0 ———- 45 | |||||||

| Медь- Никелевый сплав | 2,0−5,0 ———- 45 | 2,0−5,0 ——— 14 | — | 2,0−5,0 ———- 45 | C4 | ||||||

| Односторонний- ций к оставшейся цилиндрической накладке | Медь | 2,5−3,0 ———- 45 | 2,0–3,0 ———- 45 | 2,0−4,0 ———- 45 | |||||||

| Медь- Никелевый сплав | 2,0−5,0 ———— 45 | 2,0−5,0 ——— 45 | C5 | ||||||||

| Скошенные края | Односторонний- | Медь, медь- Никелевый сплав | — | 1,5−10,0 ———— 14 | 4,0−10,0 ———- 45 | — | C17 | ||||

| Односторонние на съемной подкладке | Медь | 4,0−10,0 ———— 45 | 3,0−5,0 ——— 14 | 4,0−10,0 ———— 45 | 4,0−5,0 ——— 45 | S18 | |||||

| Медь- Никелевый сплав | 4,0−15,0 ————- 45 | 3,0−10,0 ———— 14 | |||||||||

| Медь или медь- Сплав никеля с бронзой | — | 2,0−6,0 ———- 14 | — | — | |||||||

| Стыковка соединительной трубы с трубой или фитингами | Скошенные края | Односторонний- к оставшейся цилиндрической накладке | Медь | 4,0−10,0 ———— 45 | 3,0−5,0 ———- 45 | 4,0−10,0 ———— 45 | 4,0−5,0 | С19 | |||

| Медь- Никелевый сплав | 4,0−15,0 ———— 45 | 3,0−10,0 ———- 45 | 4,0−15,0 ———— 45 | ||||||||

| Со скошенными кромками Rivoli — наним | Односторонний- | Медь, медь- Никелевый сплав | — | 3,0−10,0 ———- 22 | 4,0−10,0 ———— 45 | — | С47 | ||||

| Скос с разводкой | Односторонний- к оставшейся цилиндрической накладке | Медь | 2,5−3,0 ——— 45 | 2,0–3,0 ——— 14 | — | 2,5−4,0 ——— 45 | С57 | ||||

| Медь- Никелевый сплав | 2,0−5,0 ——— 45 | 2,0−5,0 ——— 14 | 2,0−5,0 ——— 45 | ||||||||

| Со скосом и распределением кромок | Односторонний- к оставшейся цилиндрической накладке | Медь | 4,0−15,0 | 3,0−5,0 ——— 14 | 4,0−15,0 | 4,0−5,0 | С58 | ||||

| Медь- Никелевый сплав | 3,0−10,0 ——— 20 | ||||||||||

| Односторонние- шт.  для остатка конической футеровки для остатка конической футеровки | Медь, медь- Никелевый сплав | 4,0−10,0 ——— 45 | 2,0−5,0 ——— 9 | 4,0−10,0 ——— 45 | — | С51 | |||||

| Стыковые участки отводов (отводы) | Односторонний- | Медь, медь- Никелевый сплав | — | 1,5−3,0 ——— любой | — | — | С59 | ||||

| Фаска | Односторонняя- ее съемная подкладка | Медь, медь- Никелевый сплав | 2,0−5,0 ——— 45 | 2,0–3,0 ——— любой | — | 2,0−5,0 ——— 45 | С60 | ||||

| Двусторонний | Медь, медь- Никелевый сплав | 4,0−15,0 ——— 108 | 4,0−5,0 ——— 108 | 4,0−15,0 ——— 108 | — | С54 | |||||

| Скошенные кромки | Односторонний- на съемной подкладке | Медь, медь- Никелевый сплав | 3,0−5,0 ——— любой | С55 | |||||||

| Односторонние- на остаток футеровки | Медь, медь- Никелевый сплав | 4,0−15,0 ——— 45 | 2,5−5,0 ——— любой | 8,0−15,0 ——— 80 | — | C61 | |||||

Соединение труб внахлестку с разводкой одного конца трубы | Односторонний- | Медь, медь- Никелевый сплав | 2,5−15,0 ——— 45 | 1,0−5,0 ——— 6 | — | 2,5−5,0 ——— 45 | h4 | ||||

Соединение труб внахлест с муфтой | Скос | Односторонний- ный двойной | Медь, медь- Никелевый сплав | 2,5−15,0 ——— 45 | 1,0−5,0 ——— 6 | — | 2,5−5,0 ——— 45 | h5 | |||

Соединение внахлест промежуточный фитинг или ниппель с трубой | Односторонний- | Медь или медь- Сплав никеля с бронзой | 2,0−4,0 ——— 24 | 1,5−4,0 ——— 6 | — | — | h2 | ||||

| Фланец с косынкой или кольцевая трубка | Скошенные края | Односторонний- | Медь или медь- Латунь из никелевого сплава | 2,0−15,0 ——— 24 | 2,0−5,0 ——— 24 | 2,0−5,0 ——— 45 | У22 | ||||

| С фаской | — | У23 | |||||||||

| Скошенные кромки | С ций | Медь или медь- Латунь из никелевого сплава | 2,0−15,0 ——— 90 | У7 | |||||||

| Медь или медь- Латунь из никелевого сплава | 6,0−15,0 ——— 32 | — | — | У24 | |||||||

Фасонка присоединения, вывод штуцера или преварила с трубой при соотношении не более 0,6 | Скос | Односторонний- | Медь, медь- Никелевый сплав | 2,5−5,0 ——— 24 | 1,0−5,0 ——— 9 | — | 2,0−5,0 ——— 38 | У17 | |||

| Медь или медь- Сплав никеля с бронзой | 2,5−15,0 ————— не менее 20 | 1,5−5,0 ————- не менее 12 | 2,5−5,0 ——— не менее 20 | ||||||||

Фасонка присоединения, вывод фитинга или преварила с трубой при соотношении не более 0,6 | Скос | Медь, медь- Никелевый сплав | 2,5−5,0 ——— 55 | 1,0−5,0 ——— 9 | — | 2,5−5,0 ——— 38 | У18 | ||||

| Односторонний- | Медь или медь- Сплав никеля с бронзой | 2,5−15,0 ————— не менее 20 | 1,5 5,0 ————— не менее 12 | 2,5−5,0 ———— не менее 20 | |||||||

| Со скосом | Медь, медь- Никелевый сплав | 6,0−15,0 ——— 55 | — | 6,0−15,0 ——— 55 | — | У19 | |||||

| Угловое соединение приставки с трубой равных размеров | Фаска | Медь | 2,5−4,0 ——— 105 | — | 2,5−4,0 ——— 105 | У16 | |||||

Примечания:

1. В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» в числителе приведены предельные толщины стенки трубы, за исключением соединительные отростки, для которых толщина стенок апофиза в знаменателе минимальна, наружные диаметры труб за исключением соединительных отростков, соединительных фитингов и примыканий, для которых заданы их минимальные диаметры.

В графе «Толщина стенки и минимальный наружный диаметр трубы для способов сварки» в числителе приведены предельные толщины стенки трубы, за исключением соединительные отростки, для которых толщина стенок апофиза в знаменателе минимальна, наружные диаметры труб за исключением соединительных отростков, соединительных фитингов и примыканий, для которых заданы их минимальные диаметры.

2. Значения наибольшей толщины и минимального наружного диаметра для медных труб приведены в ГОСТ 617, для медно-никелевых труб — ГОСТ 17217.

1−3. (Измененная редакция, ред. N 1).

4. Конструктивные элементы и их размеры должны соответствовать указанным в табл.2−27.

Для угловых сварных швов в приведенной ниже таблице показаны расчетные значения катетов.

Таблица 2

Размеры, мм

| Элементы конструкции | |||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал свариваемых деталей | |

| С2 | ЗН | Медь, медь- Никелевый сплав | от 1,0 до 1,5 | ||

Таблица 3

Размеры, мм

| Элементы конструкции | ||||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал свариваемых деталей | +1 | ±1 | +1,0 | |

| ЗН | Медь | |||||||

| Серийный номер; ЗН; Р | Медь — никелевый сплав | 2,0 | 0 | 4 | ||||

| Серийный номер | Медь, медь — никель , сплав | 2,5−3,0 | 1 | 7 | 1,0 | |||

| С4 | ЗН | 5 | ||||||

| Р | 7 | |||||||

| Медь | 3,5−4,0 | 9 | ||||||

| Серийный номер | 2 | 1,5 | ||||||

| ЗН | Медь — никелевый сплав | 3,5−5,0 | 5 | |||||

| Р | 9 | |||||||

Примечание. При толщине более 3 мм сварное соединение применяют в тех случаях, когда допускается непровар корня шва.

При толщине более 3 мм сварное соединение применяют в тех случаях, когда допускается непровар корня шва.

Таблица 4

Размеры, мм

| Элементы конструкции | ||||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал варится — детали приносит | (ПРЕД. ВЫКЛ. +1) | (ПРЕДВЫКЛ. ±1) | (ПРЕД. выкл. +1,0 -0,5) | |

| ЗН | Медь | |||||||

| SN; Р | Медь — никелевый сплав | 2,0 | 0 | 5 | ||||

| Серийный номер | Медь, медь — никелевый сплав | 8 | 1,0 | |||||

| С5 | ЗН | 2,5−3,0 | 2 | 6 | ||||

| 8 | ||||||||

| Р | Медь | 3,5−4,0 | 10 | |||||

| СН | ||||||||

| ЗН | Медь — никелевый сплав | 3,5−5,0 | 3 | 6 | 1,5 | |||

| Р | 10 | |||||||

Примечание. При толщине более 3 мм сварное соединение применяют в тех случаях, когда допускается непровар корня шва.

При толщине более 3 мм сварное соединение применяют в тех случаях, когда допускается непровар корня шва.

Таблица 5

Размеры, мм

| Элементы конструкции | |||||||||||||

| Условное обозначение сварных соединений | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал варится — детали приносит | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Не более | ||

| ЗН | 1,5−2,5 | +0,3 | 4 | +2 | 1,0 | +1,0 | 1,0 | 0,5 | |||||

| -1 | -0,5 | ||||||||||||

| 2,5−3,5 | 6 | ||||||||||||

| от 4,0 до 4,5 | +0,5 | 7 | 1,5 | ||||||||||

| 5,0−5,5 | 8 | 0,8 | |||||||||||

| С77 | ЗН/СН; ЗН | Медь, медь- Никелевый сплав | 6,0 | 0 | 9 | ||||||||

| 7,0−7,5 | 10 | +2 | 1,5 | ±0,5 | |||||||||

| 8,0 | +1,0 | 11 | 2,0 | 1,0 | |||||||||

| 10,0 | 14 | ||||||||||||

Таблица 6

Размеры, мм

| Элементы конструкции | |||||||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал кипятится — даёт детали | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |

| ЗН | 3,0−3,5 | 1 | 7 | +2 | |||||||

| СН; ЗН/СН | Медь, медь- Никелевый сплав | 2 | +4 | 1,5 | |||||||

| ЗН | 4,0−5,0 | 1 | 9 | +2 | |||||||

| Р | 2 | +4 | |||||||||

| СН; ЗН/СН | Медь, медь- Никелевый сплав | 5,5−7,5 | 3 | +1,0 | 12 | +3 | 2,0 | ±1,0 | |||

| S18 | ЗН | 2 | 11 | +2 | 1,5 | ||||||

| СН; ЗН/СН | Медь, медь- Никелевый сплав | 8,0−10,0 | 3 | 17 | +3 | ||||||

| ЗН | 2 | 13 | +4 | 3,0 | |||||||

| Серийный номер | 15,0 | 3 | 23 | +3 | |||||||

| ЗН | Медь, медь- Сплав никеля с бронзой | 2,0−4,5 | 0 | +0,3 | 6 | +2 | 1,0 | ±0,5 | |||

| 5,0−6,0 | 8 | ||||||||||

Таблица 7

Размеры, мм

| Элементы конструкции | ±1 | ||||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал кипятится — даёт детали | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |

| ЗН | Медь, медь- Никелевый сплав | 3,0−3,5 | 1 | 7 | +2 | ||||

| СН; ЗН/СН; Р | 4,0−5,0 | 2 | +1 | 1,5 | |||||

| Десятка | +4 | ||||||||

| СН; ЗН/СН | 3 | +2 | 12 | 2,0 | |||||

| С19 | Медь | 5,5−7,5 | |||||||

| ЗН | Медь — никелевый сплав | 2 | +1 | 11 | +2 | 1,5 | |||

| СН; ЗН/СН | Медь | ||||||||

| 8,0−10,0 | +2 | 17 | +4 | ||||||

| ЗН | Медь- Никелевый сплав | 3 | +1 | 14 | 3,0 | ||||

| СН; ЗН/СН | 15,0 | +2 | 23 | +5 | |||||

Таблица 8

Размеры, мм

| Элементы конструкции | ||||||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал варится — детали приносит | (ПРЕД ВЫКЛ. | (предварительно +0,5) | не более | |||

| ЗН | 3,0−3,5 | 6 | 1,0 | |||||||

| от 4,0 до 4,5 | 8 | 1,5 | 0,4 | |||||||

| С47 | Медь, медь- Никелевый сплав | 5,0−5,5 | 9 | |||||||

| ЗН; ЗН/СН | 6,0−7,5 | 11 | 2,0 | 0,8 | ||||||

| 8,0−10,0 | 15 | 3,0 9Таблица 9 | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал варится — детали приносит | +1 | ±1 | +1,0 | |

| ЗН | Медь | |||||||||

| SN; Р | Медь- Никелевый сплав | 2,0 | 0 | 5 | ||||||

| С57 | Серийный номер | Медь, медь- Никелевый сплав | 8 | 1,0 | ||||||

| ЗН | 2,5−3,0 | 2 | 6 | |||||||

| Р | 8 | |||||||||

| Медь | 3,5−4,0 | 10 | ||||||||

| _________ * Размер для справки.  | Серийный номер | Медь- Никелевый сплав | 3 | 1,5 | ||||||

| ЗН | 3,5−5,0 | 6 | ||||||||

| Р | 10 | |||||||||

Примечание. При толщине более 3 мм сварное соединение применяют в тех случаях, когда допускается непровар корня шва.

Таблица 10

Размеры, мм

| Элементы конструкции | ±1 | ||||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал варится — детали приносит | Но — мин. | Пред. выключенный. | Но — мин. | Пред. выключенный. | |

| ЗН | Медь | 3,0−3,5 | 1 | 7 | +2 | ||||

| СН; ЗН/СН; Р | Медь- Никелевый сплав | 4,0−5,0 | 2 | +1 | 1,5 | ||||

| 10 | |||||||||

| Серийный номер; ЗН/СН | Медь | +3 | |||||||

| С58 | Медь- Никелевый сплав | 5,5−7,5 | 12 | ||||||

| ЗН | |||||||||

| СН; ЗН/СН | Медь | 3 | +2 | 2,0 | |||||

| Медь- Никелевый сплав | 8,0−10,0 | 17 | +4 | ||||||

| ZN | |||||||||

| ________ * Размер для справки.  | серийный номер; ЗН/СН | Медь, медь- Никелевый сплав | 15,0 | 23 | +5 | 3,0 | |||

Табл.

(ПРЕД. выкл. ±0,5)

+1,0

-1,5

Никелевый сплав

* Размер для справки.

Таблица 12

Размеры, мм

| Элементы конструкции | |||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал сварные детали | |

| С59 | ЗН | Медь, медь- Никелевый сплав | 1,5−3,0 | ||

Примечание. Допускается выполнение двухстороннего шва.

Таблица 13

Размеры, мм

| Элементы конструкции | |||||||

| Обозначение сварного соединения | подготовленные кромки свариваемых деталей | сварной шов | Способ сварки | Материал варится — детали приносит | +1 | ±1 | |

| Серийный номер | 7 | ||||||

| С60 | ЗН | Медь, медь- Никелевый сплав | 2,0–3,0 | 1 | 6 | ||

| Р | 7 | ||||||

| Серийный номер; Р | 3,5−5,0 | 2 | 9 | ||||