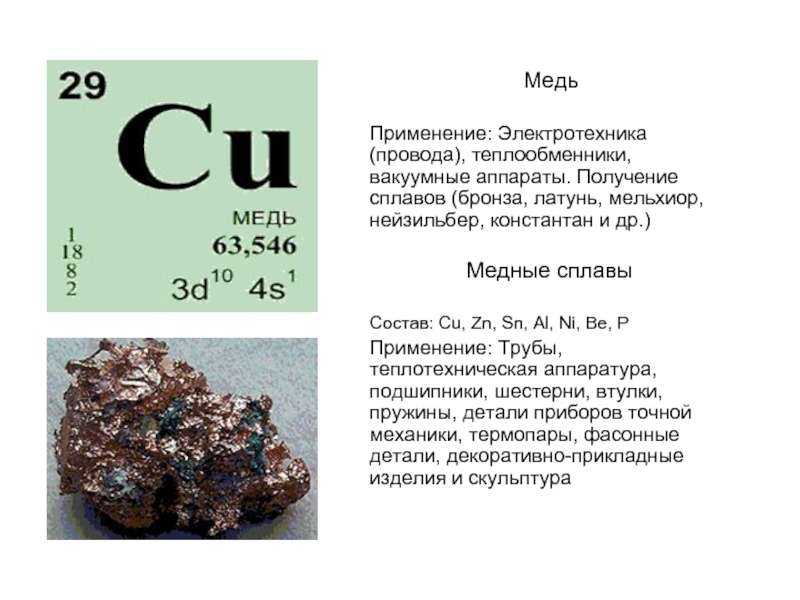

Характерные свойства меди: Электротехническая медь, основные характеристики

Содержание

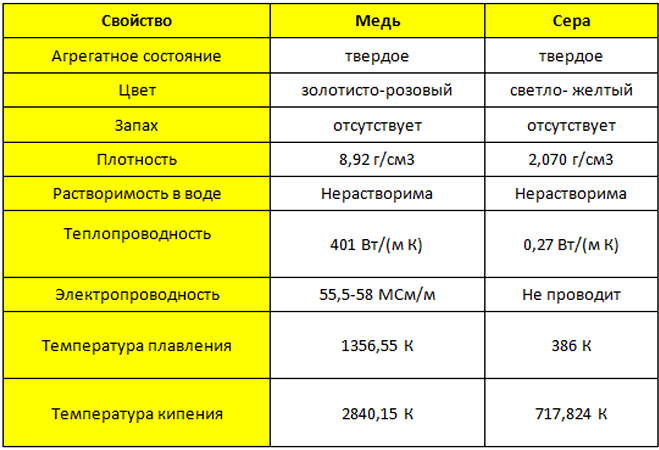

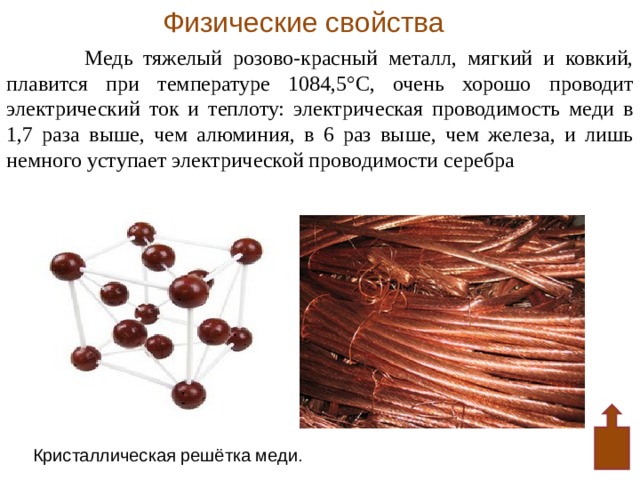

Основные свойства меди

Свойства | Марка меди | |

МТ | ММ | |

Удельное | 0,0177 – 0,0180 | 0,01724 |

Предел | 250 – 300 | 200 – 280 |

Относительное | 0,5 – 5,0 | 18 – 50 |

Относительное | 55 | 75 |

Твердость | 65 – 120 | 35 – 38 |

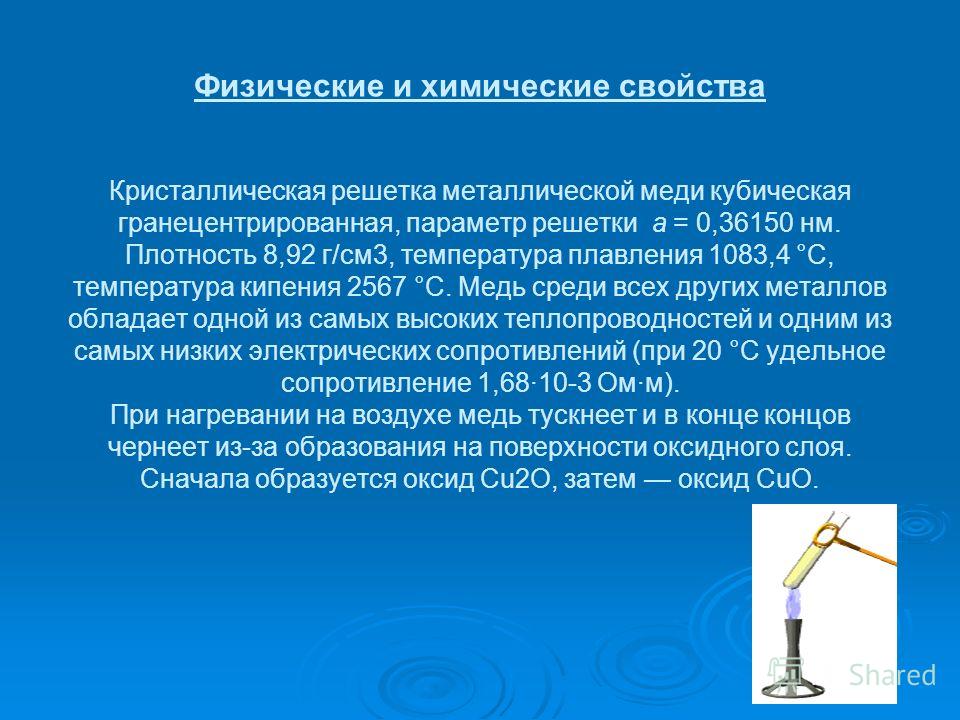

Медь легко

протягивается в проволоку малого

диаметра (до 10 мкм), легко прокатывается

в листы, ленту и фольгу (до 5 мкм),

сваривается всеми видами сварки, хорошо

паяется и полируется. Недостатками меди

Недостатками меди

являются ее высокая стоимость, большая

литейная усадка, горячеломкость, плохая

обрабатываемость резанием.

Медь имеет высокую

коррозионную стойкость в пресной и

морской воде, атмосферных условиях, но

окисляется в сернистых газах и аммиаке.

Марганец, не снижая пластичности,

повышает коррозионную стойкость меди

(марка ММц–1). Нагрев выше 185С

вызывает окисление поверхности меди с

образованием пленки окисла черного, а

затем красного цвета. На воздухе в

присутствии влаги и углекислого газа

на поверхности меди образуется зеленый

налет основного карбоната меди (карбонат

– гидроксид меди).

Из медной руды

получают сырую (черновую) медь, содержащую

до 3 % примесей, которые значительно

снижают ее электропроводность. Поэтому

медь, предназначенную для электротехнических

целей рафинируют (очищают), а затем

переплавляют в слитки, которые подвергают

горячей прокатке. Для получения проволоки

из слитков получают катанку, ее протягивают

через фильеры волочильных досок и

получают проволоку заданного профиля

и размеров.

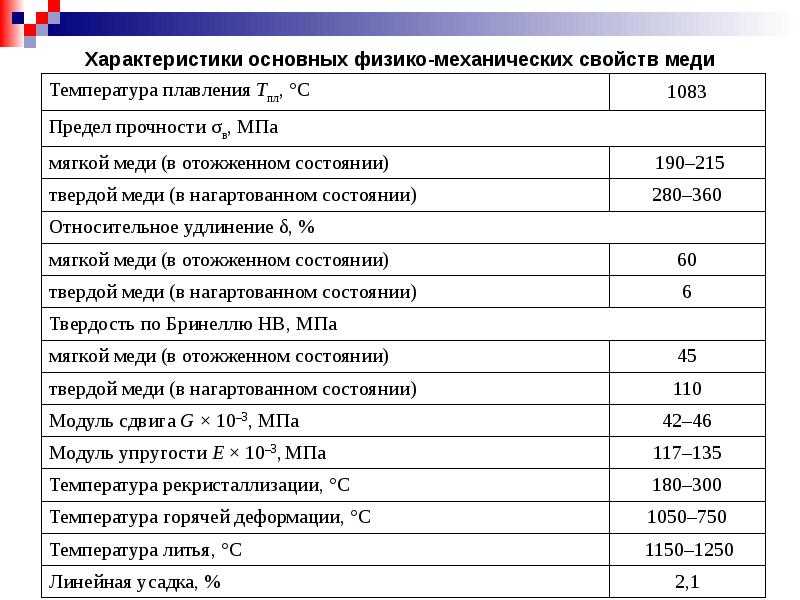

Волочением получают

твердую нагартованную (твердотянутую)

медь (МТ). Наклеп повышает твердость и

прочность меди, возрастает удельное

электросопротивление, снижается

пластичность (табл. 2).

Медь марки МТ

применяют там, где требуется высокая

прочность, твердость и сопротивляемость

истиранию. Например, для контактных

проводов электрифицированного транспорта,

коллекторных пластин электрических

машин, шин для распределительных

устройств и т. п.

Рекристаллизационный

отжиг для снятия наклепа проводят при

температуре 550 – 650С.

В результате отжига механические

свойства изменяются гораздо сильнее,

чем удельное сопротивление меди. Отжигом

получают мягкую (отожженную) медь (ММ),

которая пластична и имеет электропроводность

на 3 – 5 % выше, чем (МТ). Отожженная медь

служит электротехническим стандартом,

по отношению к которому выражают в

процентах при температуре 20С

удельную проводимость металлов и

сплавов.

Мягкую медь в виде

проволоки различного диаметра и профиля

используют в качестве токопроводящих

жил (одно- и многожильных) кабелей,

монтажных и обмоточных проводов и т.

д., где важны гибкость и пластичность,

а прочность не имеет решающего значения.

Круглую проволоку из меди МТ и ММ

изготавливают диаметром от 0,02 до 10 мм.

Висмут, свинец и

сера – самые вредные примеси меди

вызывающие ее красноломкость и

хладноломкость.

Электропроводность

меди зависит не только от концентрации

примеси, но и от ее природы. Например,

0,5 % кадмия (Cd),

цинка (Zn)

или серебра (Ag)

снижают электропроводность меди на 5

%, а бериллий (Be), железо (Fe), кремний (Si),

или фосфор (P) – на 55 % и более.

Медь, по степени

чистоты, выпускается несколькими

марками, основные из них приведены в

табл. 3.

Таблица 3

Основные марки

меди

Марка | Содержание Сu, % не менее | Марка | Содержание Сu, |

М00 б | 99,99 | М1 р | 99,90 |

М00 | 99,96 | М2 | 99,70 |

М0 б | 99,97 | М2 р | 99,70 |

М0 | 99,95 | М3 | 99,50 |

М1 б | 99,95 | М3 р | 99,50 |

М1 у | 99,90 | М4 | 99,00 |

М1 | 99,90 |

Буква «б» означает

«безкислородная», с повышенной прочностью;

«р» – медь раскислена фосфором, с

пониженным содержанием кислорода; «у»

– медь катодная переплавленная.

В бескилородной

меди допускается содержание кислорода

не более 0,001 %. Большее содержание

кислорода приводит к «водородной

болезни». При нагревании меди в атмосфере

водорода он взаимодействует с кислородом

и образуются пары воды, которые

скапливаются в микропорах меди, создают

высокое давление, что вызывает разрушение

(растрескивание).

Еще более чистой

медью является вакуумная медь, удельное

сопротивление которой практически

такое же, как у серебра.

В случаях, когда

необходимы повышенные механические

свойства и нет жестких требований по

электропроводности, вместо меди, в

качестве проводникового материала,

используют ее сплавы – латуни и бронзы.

3.3.1.2. Латуни

– это сплавы системы

Химический состав

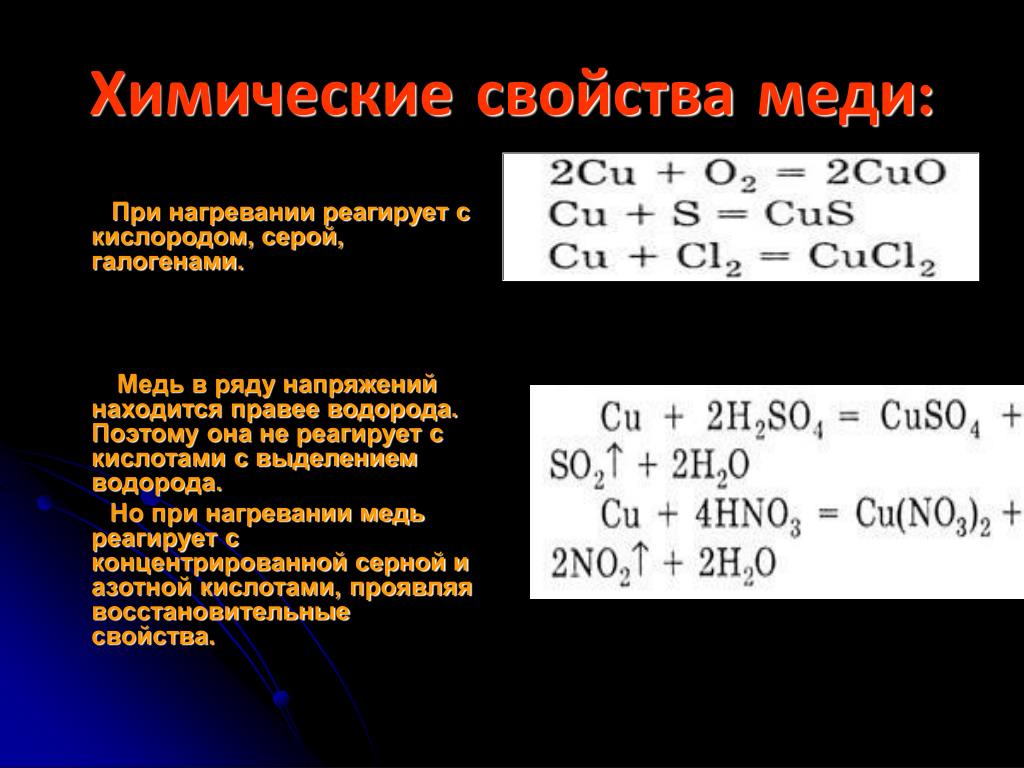

Химические свойства

Возможные степени окисления

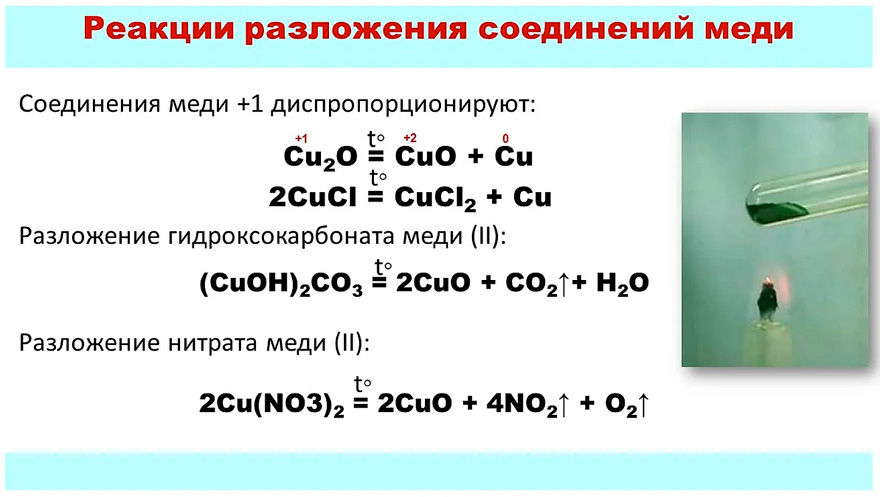

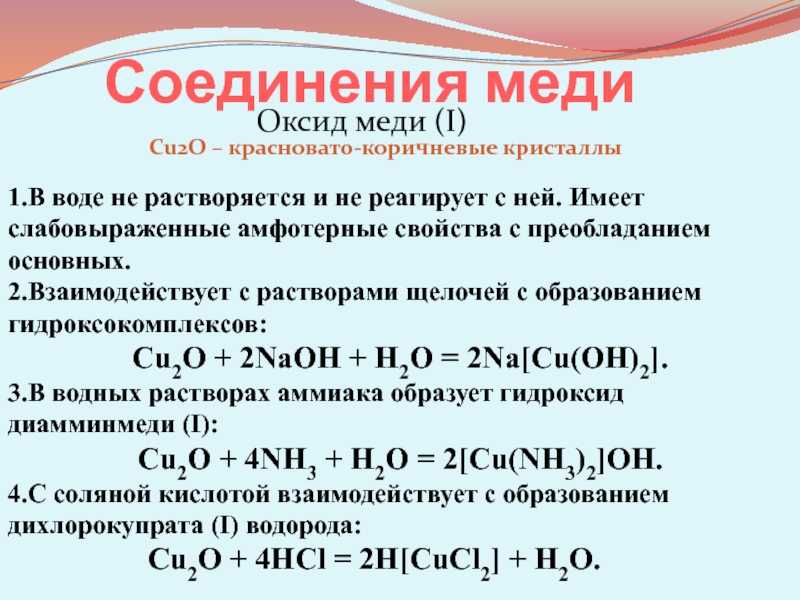

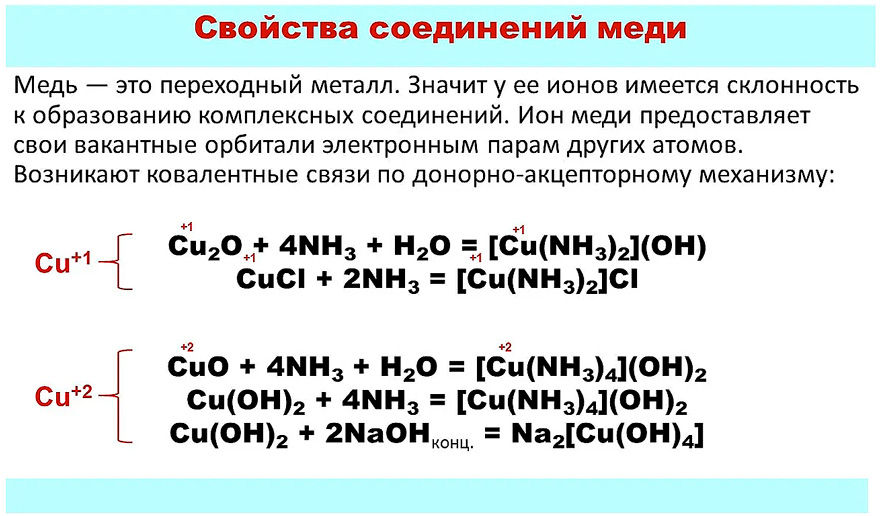

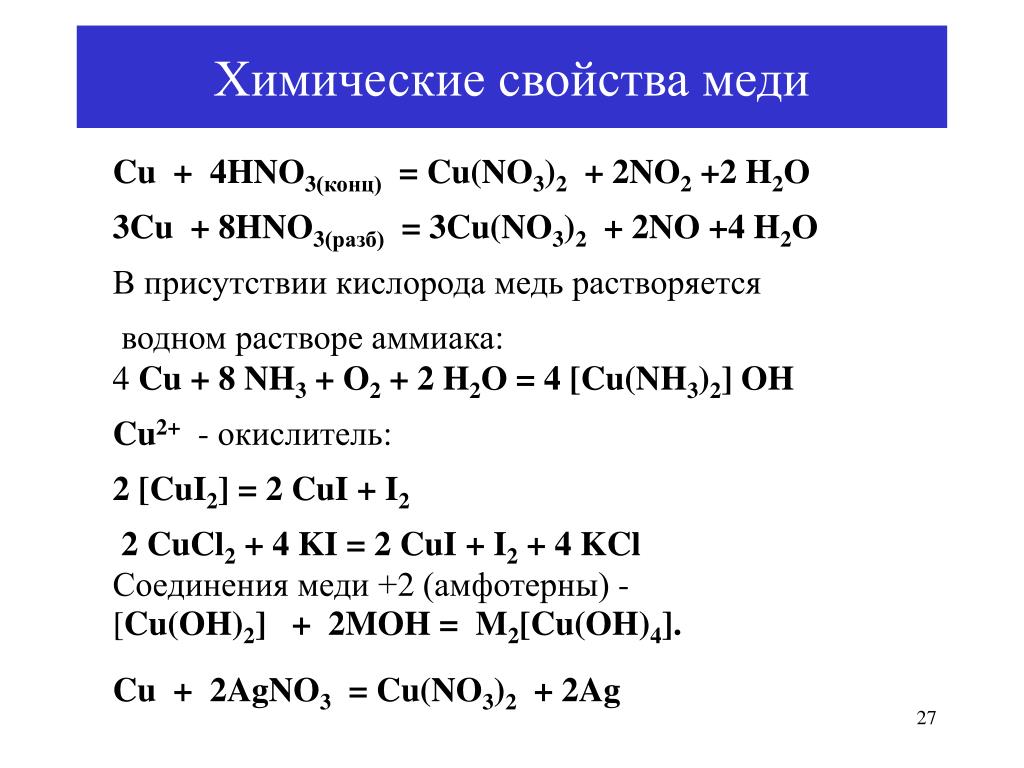

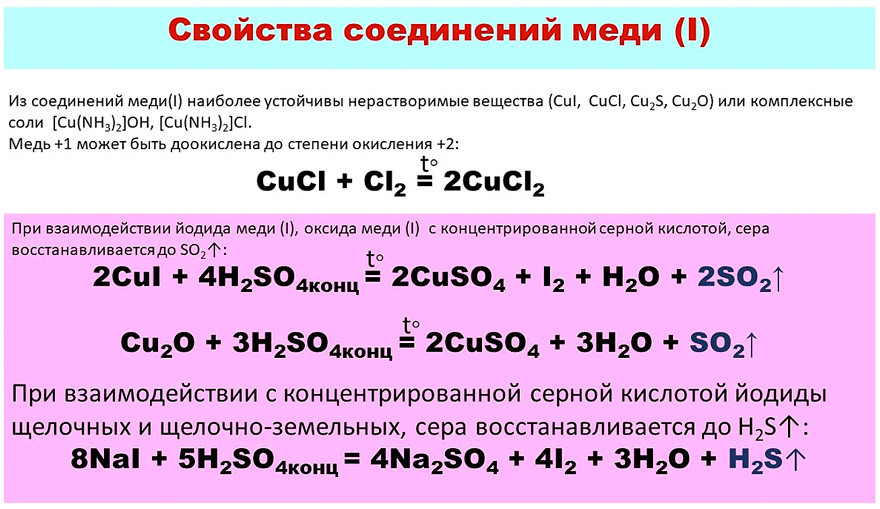

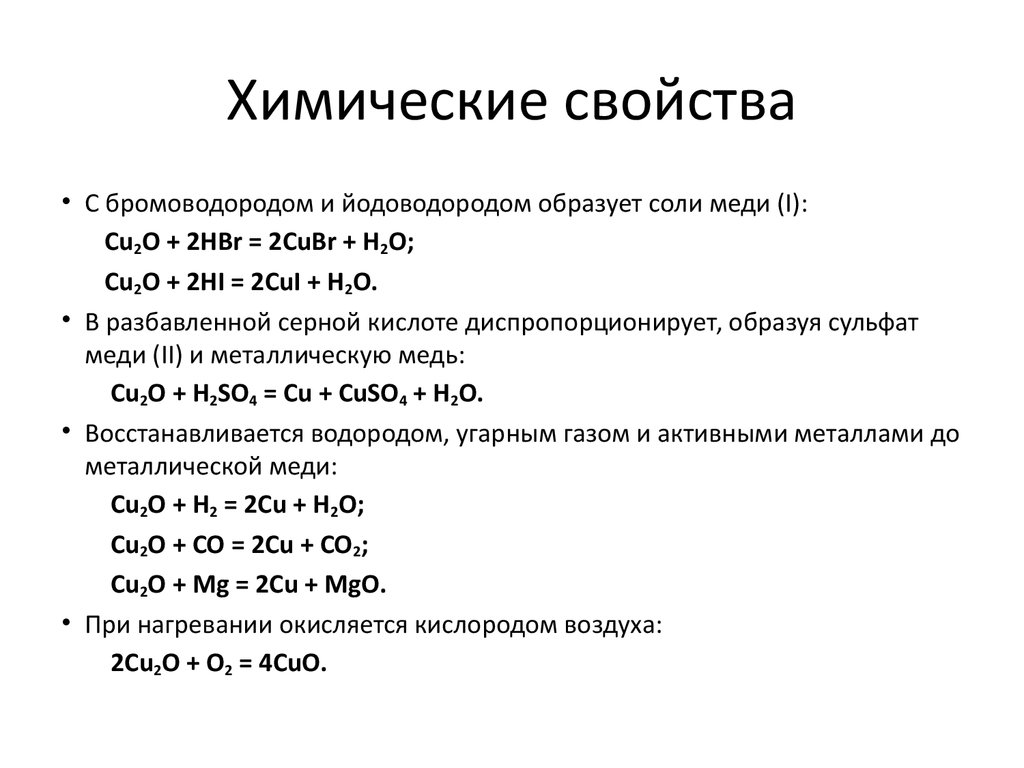

В соединениях медь проявляет две степени окисления: +1 и +2. Первая из них склонна к

диспропорционированию и устойчива только в нерастворимых соединениях (Cu2O, CuCl, CuI и т. п.) или

п.) или

комплексах (например, [Cu(Nh4)2]+). Её соединения бесцветны. Более устойчива степень окисления +2,

которая даёт соли синего и сине-зелёного цвета. В необычных условиях можно получить соединения со

степенью окисления +3 и даже +5. Последняя встречается в солях купраборанового аниона Cu(B11h21)23−,

полученных в 1994 году.

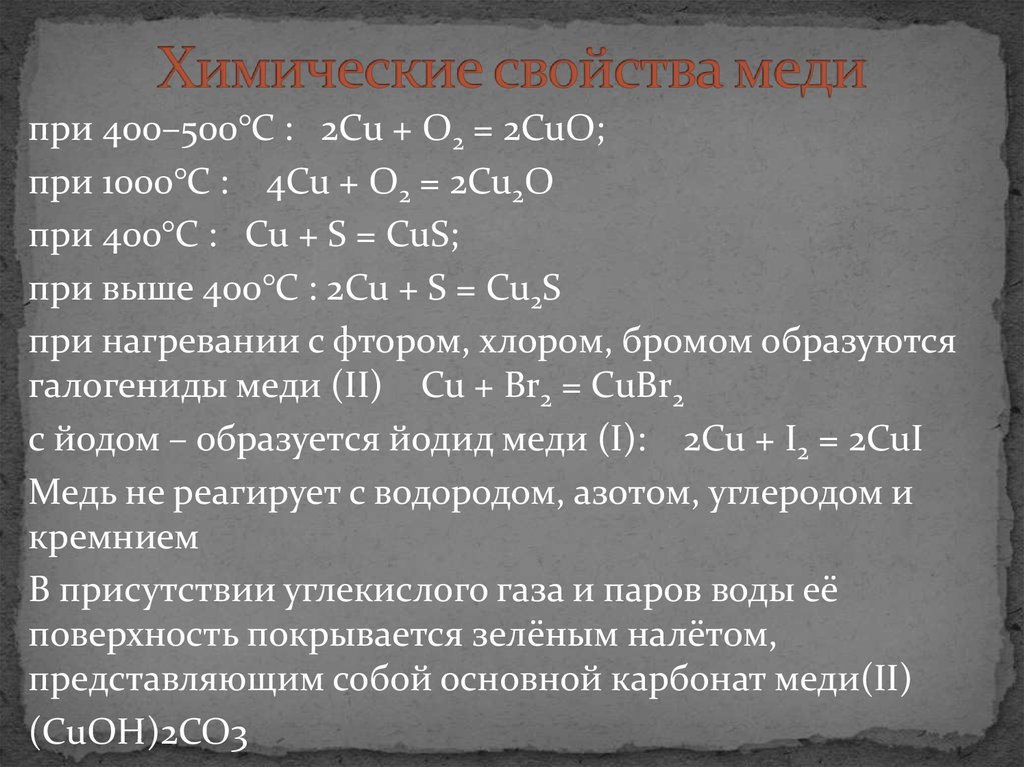

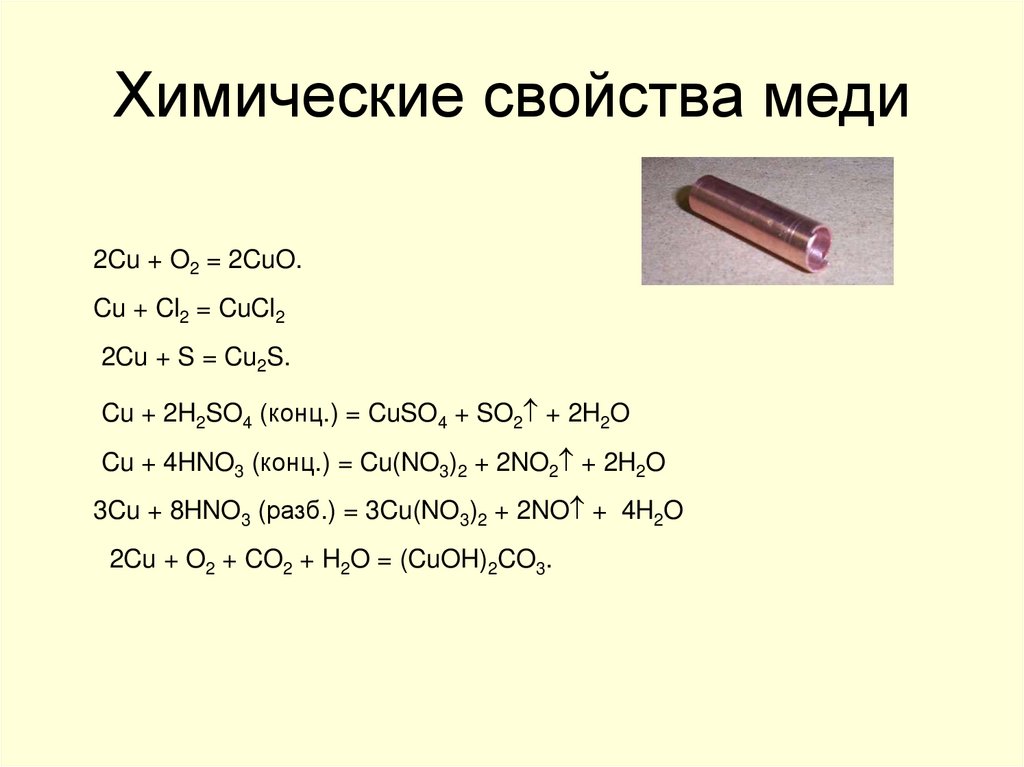

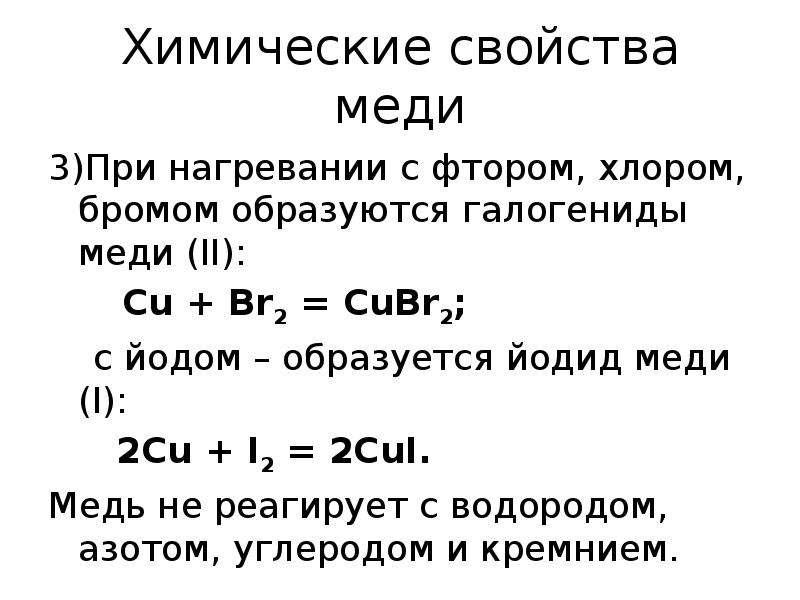

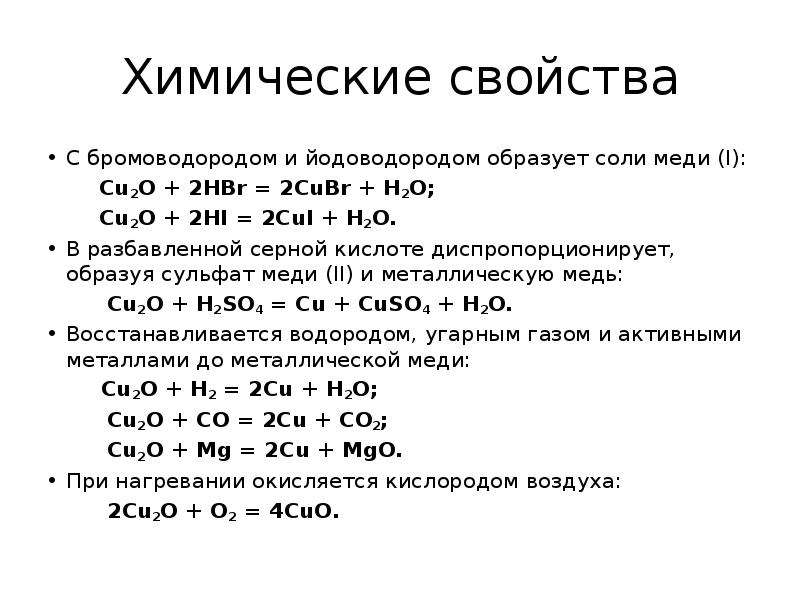

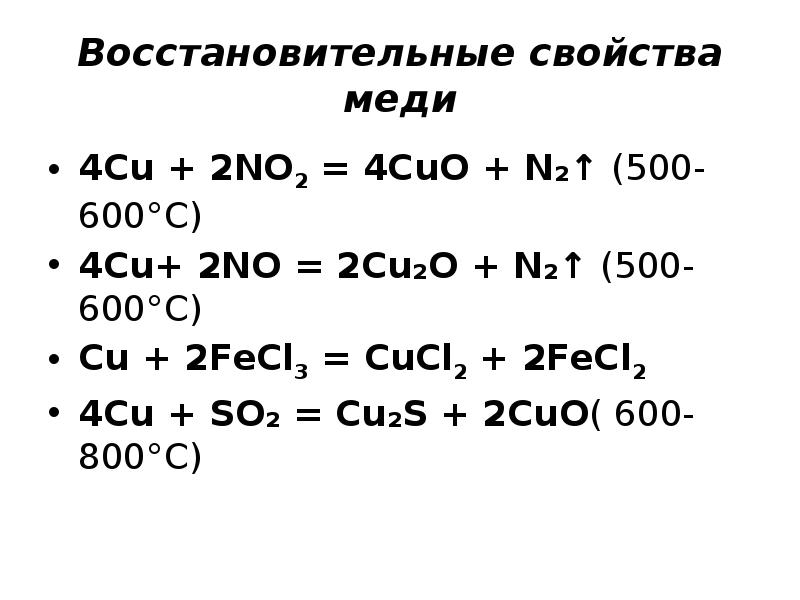

Не изменяется на воздухе в отсутствие влаги и диоксида углерода. Является слабым восстановителем, не

вступает в реакцию с водой и разбавленной соляной кислотой. Переводится враствор

кислотами-неокислителями или гидратом аммиака в присутствии кислорода, цианидом калия. Окисляется

концентрированными серной и азотной кислотами, «царской водкой», кислородом, галогенами,

халькогенами, оксидами неметаллов. Вступает в реакцию при нагревании с галогеноводородами.

На влажном воздухе медь окисляется, образуя основный карбонат меди(II) (внешний слой патины):

На влажном воздухе медь окисляется, образуя основный карбонат меди(II) (внешний слой патины):

2Cu + h3O + CO2 + O2 à Cu2CO3(OH)2↓

Реагирует с концентрированной холодной серной кислотой:

Cu + h3SO1 àCuO + SO2 ↑ + h3O

С концентрированной горячей серной кислотой:

Cu + 2h3SO4 à CuSO4 + SO2 ↑ + 2h3O

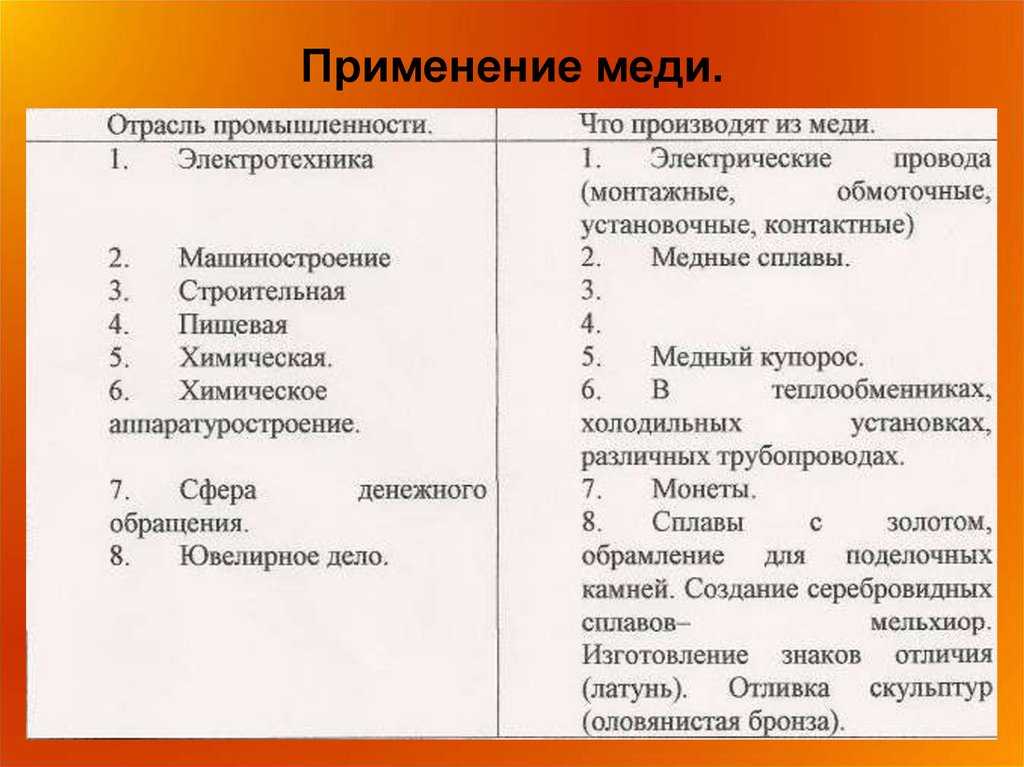

- В электротехнике

- Теплообмен

- Для производства труб

- Сплавы

- Сплавы на основе меди

- Сплавы, в которых медь значима

- Ювелирные сплавы

- Соединения меди

Из-за низкого удельного сопротивления (уступает лишь серебру, удельное сопротивление при 20 °C:

0,01724-0,0180 мкОм·м), медь широко применяется в электротехнике для изготовления силовых и других

кабелей, проводов или других проводников, например, при печатном монтаже. Медные провода, в свою

Медные провода, в свою

очередь, также используются в обмотках электроприводов (быт: электродвигателях) и силовых

трансформаторов. Для этих целей металл должен быть очень чистый: примеси резко снижают электрическую

проводимость. Например, присутствие в меди 0,02 % алюминия снижает её электрическую проводимость

почти на 10 %.

Другое полезное качество меди — высокая теплопроводность. Это позволяет применять её в различных

теплоотводных устройствах, теплообменниках, к числу которых относятся и широко известныерадиаторы

охлаждения, кондиционирования и отопления, компьютерных кулерах, тепловых трубках.

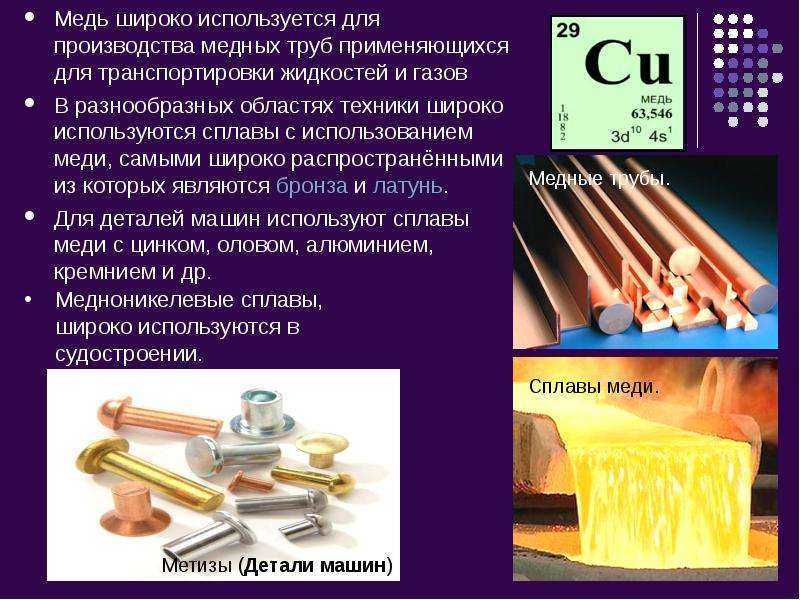

В связи с высокой механической прочностью и пригодностью для механической обработки медные бесшовные

трубы круглого сечения получили широкое применение для транспортировки жидкостей и газов: во

внутренних системах водоснабжения, отопления, газоснабжения, системах кондиционирования и

холодильных агрегатах. В ряде стран трубы из меди являются основным материалом, применяемым для этих

В ряде стран трубы из меди являются основным материалом, применяемым для этих

целей: во Франции, Великобритании и Австралии для газоснабжения зданий, в Великобритании, США,

Швеции и Гонконге для водоснабжения, в Великобритании и Швеции для отопления.

В России производство водогазопроводных труб из меди нормируется национальным стандартом ГОСТ Р

52318-2005, а применение в этом качестве федеральным Сводом Правил СП 40-108-2004. Кроме того,

трубопроводы из меди и сплавов меди широко используются в судостроении и энергетике для

транспортировки жидкостей и пара.

В разнообразных областях техники широко используются сплавы с использованием меди, самыми широко

распространёнными из которых являются упоминавшиеся выше бронза и латунь. Оба сплава являются общими

названиями для целого семейства материалов, в которые, помимо олова и цинка, могут входить никель,

висмут и другие металлы. Например, в состав пушечной бронзы, использовавшейся для изготовления

Например, в состав пушечной бронзы, использовавшейся для изготовления

артиллерийских орудий вплоть до XIX века, входят все три основных металла — медь, олово, цинк;

рецептура менялась от времени и места изготовления орудия. Большое количество латуни идёт на

изготовление гильз артиллерийских боеприпасов и оружейных гильз, благодаря технологичности и высокой

пластичности. Для деталей машин используют сплавы меди с цинком, оловом, алюминием, кремнием и др.

(а не чистую медь) из-за их большей прочности: 30—40 кгс/мм² у сплавов и 25—29 кгс/мм² у технически

чистой меди. Медные сплавы (кроме бериллиевой бронзы и некоторых алюминиевых бронз) не изменяют

механических свойств при термической обработке, и их механические свойства и износостойкость

определяются только химическим составом и его влиянием на структуру. Модуль упругости медных сплавов

Модуль упругости медных сплавов

(900—12000 кгс/мм², ниже, чем у стали). Основное преимущество медных сплавов — низкий коэффициент

трения (что делает особенно рациональным применением их в парах скольжения), сочетающийся для многих

сплавов с высокой пластичностью и хорошей стойкостью против коррозии в ряде агрессивных сред

(медно-никелевые сплавы и алюминиевые бронзы) и хорошей электропроводностью. Величина коэффициента

трения практически одинакова у всех медных сплавов, тогда как механические свойства и

износостойкость, а также поведение в условиях коррозии зависят от состава сплавов, а следовательно,

от структуры. Прочность выше у двухфазных сплавов, а пластичность у однофазных. Медноникелевый сплав

(мельхиор) используются для чеканки разменной монеты. Медноникелевые сплавы, в том числе и так

называемый «адмиралтейский» сплав, широко используются в судостроении (трубки конденсаторов

отработавшего пара турбин, охлаждаемых забортной водой) и областях применения, связанных с

возможностью агрессивного воздействия морской воды из-за высокой коррозионной устойчивости. Медь

Медь

является важным компонентом твёрдых припоев — сплавов с температурой плавления 590—880 градусов

Цельсия, обладающих хорошей адгезией к большинству металлов, и применяющихся для прочного соединения

разнообразных металлических деталей, особенно из разнородных металлов, от трубопроводной арматуры до

жидкостных ракетных двигателей.

Дюраль (дюралюминий) определяют как сплав алюминия и меди (меди в дюрали 4,4 %).

В ювелирном деле часто используются сплавы меди с золотом для увеличения прочности изделий к

деформациям и истиранию, так как чистое золото — очень мягкий металл и нестойко к механическим

воздействиям.

Оксиды меди используются для получения оксида иттрия бария меди YBa2Cu3O7-δ, который является основой

для получения высокотемпературных сверхпроводников. Медь применяется для производства медно-окисных

гальванических элементов и батарей.

Промышленность: Порошковая металлургия – характеристики и свойства

- Детали P/M из чистой меди

- Бронзовые части P/M

- Детали P/M из латуни и нейзильбера

- Медно-никелевые материалы P/M

- Медно-свинцовые и медно-свинцово-оловянные материалы P/M

- Дисперсно-упрочненные материалы P/M

- Фрикционные материалы P/M

- Медно-вольфрамовые материалы P/M

Части P/M из чистой меди

Физические свойства чистой меди в массивной форме приведены в Таблица 3 . Выдающимися являются электропроводность и теплопроводность, которые заметно выше, чем у любого другого недрагоценного металла, и уступают только серебру. Доступен медный порошок с чистотой более 99,95%, и, конечно, отдельные частицы обладают теми же свойствами, что и массивная медь. Однако достичь плотности 8,94 г/см 1 одним только прессованием и спеканием нецелесообразно, и, следовательно, достигнутая плотность влияет на свойства деталей из П/М. Уплотнение можно увеличить дополнительными операциями, такими как, например, двойное прессование-двойное спекание или ковка, а свойства детали П/М приближаются к свойствам массивного металла в качестве предела.

Уплотнение можно увеличить дополнительными операциями, такими как, например, двойное прессование-двойное спекание или ковка, а свойства детали П/М приближаются к свойствам массивного металла в качестве предела.

| Английские единицы | C.G.S. Единицы | |

|---|---|---|

| Температура плавления | 1981 Ф | 1083 С |

| Плотность | 0,323 фунта/дюйм 3 @ 68 F | 8,94 г/см, 3 при 20°С |

| Коэф. Тепловое расширение | 9,4 x 10 6 /F (68-212 F) | 17,0 x 10 6 /С (20-100 С) |

| Теплопроводность | 226 БТЕ/фут 2 /фут/час/F@ 68 F | 0,934 кал/см 2 /см/с/°C при 20°C |

| Удельное электрическое сопротивление | 10,3 Ом (окр. мил/фут)@ 68 F мил/фут)@ 68 F | 1,71 микроом-см при 20 °C |

| Электропроводность* | 101% IACS @ 68 F | 0,586 мГМО-см при 20°C |

| Удельная теплоемкость | 0,092 БТЕ/фунт/Ф при 68 F | 0,092 кал/г/°C при 20°C |

| Модуль упругости (растяжение) | 17 000 фунтов на квадратный дюйм | 117 000 МПа |

| Модуль жесткости | 6400 тыс.фунтов/кв.дюйм | 44 000 МПа |

| * Основа объема Источник: Справочник по стандартам, Часть 2, Данные по сплавам. Нью-Йорк, Ассоциация развития меди, 1973 г. | ||

Окончательная плотность после спекания оказывает значительное влияние на проводимость продукта P/M. На проводимость напрямую влияет пористость; чем больше содержание пустот, тем ниже проводимость. Поскольку проводимость поры равна нулю, соотношение между пористостью и проводимостью определяется уравнением: 2

K = K s (1-f)

где K = тепло- или электропроводность части P/M

K s = собственная тепло- или электропроводность массивного металла

f = фракционная пористость

После прессования и спекания электрическая проводимость деталей из чистой меди может составлять от 80% до 90% IACS, а более высокая проводимость может быть достигнута за счет дополнительной обработки деталей. Влияние спеченной плотности на электропроводность и механические свойства спеченной меди указано в 9.0023 Рисунок 5.

Влияние спеченной плотности на электропроводность и механические свойства спеченной меди указано в 9.0023 Рисунок 5.

Спеченный Плотность, г/см 3

Рисунок 5 . Влияние плотности на свойства спеченной меди.

Источник: P.W. Таубенблат, В.Е. Смит и К.Э. Эванс, «Производство деталей P/M из медного порошка», Precision Metal 30(4):41 (1972).

Высокая электропроводность и отличная пластичность, которые могут быть достигнуты в медных компактах P/M, обуславливают выбор порошка чистой меди для деталей P/M для электронных и электрических приложений, где проводимость важна. К таким деталям относятся коллекторные кольца, контакты, экранирующие катушки, носовые конусы и электрические вилки поворотного типа. Конкретным применением является диод, используемый в качестве основы кремниевого выпрямителя для систем зарядки генераторов в автомобилях.

Медные порошки применяются в медно-графитовых композициях, обладающих низким контактным сопротивлением, высокой токопроводящей способностью и высокой теплопроводностью, для щеток в двигателях и генераторах, а также в качестве подвижных частей реостатов, переключателей и токоведущих шайб. Эти порошки также используются для изготовления электродных инструментов для электроэрозионной обработки сложных штампов. Медный порошок выбран из-за его высокой электро- и теплопроводности.

Чистая медь также используется в неэлектрических приложениях P/M. Интересным примером является медный стержень лезвия, пропитанный смазкой для увеличения срока службы карманного ножа.

Наверх

Бронзовые части P/M

Большинство деталей из оловянной бронзы изготавливаются из премиксов, хотя некоторые изготавливаются из предварительно легированного порошка. Так как предварительно легированные порошки имеют более высокие предел текучести и скорость упрочнения, чем предварительно смешанные порошки, усилия прессования, необходимые для достижения заданной плотности неспеченного материала, выше, чем те, которые требуются при прессовании элементарных порошков. Различия в характеристиках прессования предварительно смешанных и предварительно легированных порошков указаны на рис. 6 .

Различия в характеристиках прессования предварительно смешанных и предварительно легированных порошков указаны на рис. 6 .

Плотность, г/см 3

Давление уплотнения, тыс.фунтов на кв. дюйм 3

Рисунок 6 . Характеристики прессования предварительно смешанных и предварительно легированных порошков 90Cu-10Sn

Источник: А. Прайс и Дж. Окли, «Факторы производства компактов из оловянной бронзы 90/10 более высокой плотности (7,49 г / см 3 )», Порошок Мет. 8:201 (1965).

Переменные обработки влияют на свойства. В исследовании, в котором 90Cu-10Sn и 88,6Cu-9Были использованы предварительно смешанные порошки .9Sn-1.5C (графит), оптимальная прочность была достигнута, когда фаза, богатая оловом, была полностью сплавлена с медью, но произошел небольшой рост зерен. На рис. 7 показано влияние плотности и содержания графита на прочность бронзы.

На рис. 7 показано влияние плотности и содержания графита на прочность бронзы.

Рисунок 7 . Влияние плотности на прочность компактов медь-олово и медь-олово-графит.

Источник: А.К.С. Роули, E.C.C. Вассер и М. Дж. Нэш, «Влияние некоторых переменных на структуру и механические свойства спеченной бронзы», Powder Met. Междунар. 4(2):71 (1971).

На свойства деталей из оловянной бронзы P/M также влияют такие факторы, как скорость нагрева, время и температура спекания. Более высокие скорости нагрева, как правило, вызывают больший рост, чем медленные скорости нагрева. Температура спекания влияет как на рост, так и на прочность. Время спекания влияет на контроль размеров и прочность; быстрый рост происходит в начале спекания и сопровождается периодом предсказуемой медленной усадки. Выполняя спекание в диапазоне усадки, можно сохранить контроль размеров бронзового изделия P/M.

Подшипники

Уникальным свойством порошковой металлургии является возможность получения пористых изделий со взаимосвязанной пористостью. Это свойство позволило разработать самосмазывающийся бронзовый подшипник, ранний продукт P/M, первый из которых использовался в автомобиле Buick в 1920-х годах. В зависимости от плотности спекания эти подшипники могут поглощать от 10% до 30% по объему масла и могут обеспечивать непрерывную смазочную пленку даже при низких скоростях. Пористые бронзовые подшипники также имеют то преимущество, что они достаточно пластичны, чтобы их можно было собирать с помощью колец.

Разработка этих подшипников произвела революцию в производстве бытовой техники. Устраняя периодическую смазку, самосмазывающиеся подшипники обеспечили долгие годы бесперебойной работы бытовой техники и привели к значительному расширению отрасли. Новые области применения продолжают находить, и производство самосмазывающихся бронзовых подшипников потребляет большую часть медного порошка, производимого каждый год.

Самосмазывающиеся подшипники из пористой бронзы зависят от проводимости и конвекции для отвода тепла во время работы. Выделяемая теплота трения пропорциональна PVµ, где P – давление на подшипник, V – поверхностная скорость, а µ – коэффициент трения. Практические пределы безопасной работы этих подшипников часто устанавливаются на уровне PV 50-60 ksi (345-414 МПа). Эти подшипники устанавливаются запрессовкой в жесткие рассверленные или расточенные корпуса.

Пористые бронзовые подшипники широко используются в автомобильном обслуживании, бытовой технике, автоматических машинах и промышленном оборудовании в двух типах приложений:

- Для маломощных подшипников валов с достаточной статической грузоподъемностью; где смазка невозможна; и где единственным требованием является низкая стоимость и отсутствие нагрева, заклинивания или скрипа в течение всего срока службы прибора или машины.

- В качестве альтернативы масляному баллону или шарикоподшипнику в средних и тяжелых условиях эксплуатации.

В этих случаях должны быть предусмотрены средства для повторного смазывания. 3

В этих случаях должны быть предусмотрены средства для повторного смазывания. 3

Эти подшипники можно использовать во многих других областях. Например, в космических аппаратах бронзовые подшипники P/M использовались в качестве подшипников скольжения для механизмов управления ориентацией, шарниров солнечных панелей и втулок шаговых устройств в магнитофонах и коммутаторах.

Фильтры

Возможность достижения точного контроля пористости и размера пор является основой для использования металлических порошков в качестве фильтров. Большинство производителей предпочитают сферический порошок с тщательно контролируемым размером частиц, что позволяет производить фильтры с желаемым размером пор. Оловянная бронза, вероятно, является наиболее широко используемым фильтрующим материалом, но также используются нейзильбер и медно-никелево-оловянные сплавы. Эффективный размер пор может варьироваться в широких пределах, но для фильтров P/M он обычно составляет от 5 до 125 микрон. Бронзовые фильтры P/M могут быть получены с прочностью на растяжение в диапазоне от 3 до 20 тысяч фунтов на квадратный дюйм (21-138 МПа) и заметной пластичностью, до 20% относительного удлинения. Кроме того, бронза П/М обладает такой же коррозионной стойкостью, как литейная бронза того же состава, и, следовательно, может использоваться в широком диапазоне сред.

Бронзовые фильтры P/M могут быть получены с прочностью на растяжение в диапазоне от 3 до 20 тысяч фунтов на квадратный дюйм (21-138 МПа) и заметной пластичностью, до 20% относительного удлинения. Кроме того, бронза П/М обладает такой же коррозионной стойкостью, как литейная бронза того же состава, и, следовательно, может использоваться в широком диапазоне сред.

Бронзовые фильтры

P/M используются для фильтрации газов, масел, хладагентов и химических растворов. Они использовались в жидкостных системах космических аппаратов для удаления частиц размером до одного микрона. Бронзовые диафрагмы можно использовать для отделения воздуха от жидкостей или смесей жидкостей, которые не эмульгированы. Через пористую металлическую деталь могут проходить только жидкости, способные смачивать поверхность пор.

Бронзовые фильтрующие материалы могут использоваться в качестве пламегасителей в электрооборудовании, работающем в легковоспламеняющихся средах, где высокая теплопроводность бронзы предотвращает возгорание. Их также можно использовать на вентиляционных трубах резервуаров с легковоспламеняющимися жидкостями. Здесь снова тепло отводится так быстро, что температура воспламенения не достигается.

Их также можно использовать на вентиляционных трубах резервуаров с легковоспламеняющимися жидкостями. Здесь снова тепло отводится так быстро, что температура воспламенения не достигается.

Детали П/М из алюминиевой бронзы

, содержащие от 5% до 11% алюминия, изготавливают из смесей элементарных порошков. Сплавы, содержащие от 5 % до 9 % алюминия, являются однофазными материалами и обладают отличной пластичностью. Они могут быть усилены холодной обработкой. Сплавы, содержащие от 9% до 11%, представляют собой двухфазные материалы, которые менее пластичны, чем сплавы с меньшим содержанием алюминия. Однако их можно подвергать термической обработке для повышения прочности.

Предел текучести после спекания увеличивается с 11 тыс. фунтов на кв. дюйм (26 МПа) при 7% алюминия до 40 тыс. фунтов на кв. дюйм (276 МПа) при 11% алюминия; термическая обработка последнего сплава увеличивает предел текучести до 60 тысяч фунтов на квадратный дюйм (414 МПа). Прочность на растяжение равномерно увеличивается с 32 тысяч фунтов на квадратный дюйм (221 МПа) для сплава 7% до 65 тысяч фунтов на квадратный дюйм (448 МПа) для термообработанного сплава 11%. Удлинение от 5% до 9% сплавов находятся в диапазоне 25-35%; двухфазные сплавы значительно менее пластичны. 4 Эти свойства делают алюминиевые бронзы P/M подходящими для производства деталей, требования к прочности которых слишком высоки, чтобы их можно было удовлетворить с помощью оловянных бронз.

Удлинение от 5% до 9% сплавов находятся в диапазоне 25-35%; двухфазные сплавы значительно менее пластичны. 4 Эти свойства делают алюминиевые бронзы P/M подходящими для производства деталей, требования к прочности которых слишком высоки, чтобы их можно было удовлетворить с помощью оловянных бронз.

Ограниченные данные о коррозии показывают, что эти алюминиевые бронзы P/M имеют свойства, аналогичные свойствам литых и кованых аналогов. Благодаря такому сочетанию прочности и коррозионной стойкости сплавы можно использовать для производства деталей P/M, таких как рабочие колеса, шестерни, шатуны и аналогичные компоненты.

Наверх

Детали P/M из латуни и нейзильбера

Коммерческие латунные порошки доступны в виде простых латуни от 95Cu-5Zn до 60Cu-40Zn и свинцовых версий этих латуни, а также в модифицированных латунях, содержащих такие элементы, как фосфор, марганец и кремний. Нейзильберные порошки, содержащие 64Cu-18Ni-18Zn и 64Cu-18Ni-16,5Zn-1,5Pb, также доступны на коммерческом рынке. Эти порошки производятся путем распыления расплавов сплавов.

Эти порошки производятся путем распыления расплавов сплавов.

Оптимальные свойства достигаются предварительным нагревом для удаления смазочных материалов и спеканием в атмосфере крекированного аммиака. Детали из П/М, изготовленные по таким методикам, имеют механические свойства, сравнимые со свойствами соответствующих литых сплавов. Типичные свойства типичных латуней и нейзильберов приведены в 9.0023 Таблица 4. Эти сплавы П/М обладают умеренной прочностью при хорошей пластичности.

| Номинальная композиция | Стохая плотность г/см 3 | Растяжение KSI | Прочность МПа | ELONGATION % 1 -й.0042 | |

|---|---|---|---|---|---|

| Латунь | |||||

| 90Cu-10Zn | 8.1 | 30 | 207 | 20 | Н77 |

| 85Cu-15Zn | 8,2 | 31,5 | 217 | 20 | Х82 |

| 70Cu-30Zn | 8. 1 1 | 38 | 262 | 21 | Х87 |

| 88.5Cu-10Zn-1.5Pb | 8,4 | 30 | 207 | 25 | Х76 |

| 80Cu-18,5Zn-1,5Pb | 8,2 | 34,5 | 238 | 31 | Х82 |

| 68.5Cu-30Zn-1.5Pb | 7,7 | 34,6 | 239 | 29 | Х71 |

| Нейзильбер | |||||

| 64Cu-18Ni-18Zn | 7,9 | 34 | 234 | 12 | В83 |

| 64Cu-18Ni-16,5Zn-1,5Pb | 7,8 | 28 | 193 | 11 | В84 |

| Источник: данные New Jersey Zinc Company и U.S. Bronze Powders, Inc. | |||||

Наряду с бронзовыми подшипниками, латунь и нейзильбер являются наиболее широко используемыми материалами для конструкционных деталей P/M. Примерами многих применений являются метизы для защелок и цилиндры для замков; компоненты затвора для фотоаппаратов; шестерни, кулачки и приводные стержни в узлах газораспределения; узлы привода малых генераторов; декоративная отделка и медальоны.

Примерами многих применений являются метизы для защелок и цилиндры для замков; компоненты затвора для фотоаппаратов; шестерни, кулачки и приводные стержни в узлах газораспределения; узлы привода малых генераторов; декоративная отделка и медальоны.

Наверх

Медно-никелевые материалы P/M

Медно-никелевые сплавы P/M, содержащие 75Cu-25Ni и 90Cu-10Ni, были разработаны для чеканки монет и защиты от коррозии. Сплав 75Cu-25Ni, спрессованный при давлении 112 тысяч фунтов на квадратный дюйм (690 МПа), имеет плотность в сыром состоянии 89% от теоретической. После спекания при 2000 F (1090 C) в диссоциированном аммиаке удлинение составило 14%, а кажущаяся твердость по Роквеллу B20. Подпрессовка при 112 тысяч фунтов на квадратный дюйм (690 МПа) увеличила плотность до 95%. Этот сплав имеет цвет нержавеющей стали и может быть отполирован до блеска. 90Cu-10Ni при аналогичных условиях прессования и спекания имеет конечную плотность 99,4%. Он имеет ярко-бронзовый цвет, а также может быть отполирован до блеска. 5

5

В одном из способов изготовления монет, медалей и медальонов смесь порошков 75Cu-25Ni со смазкой из стеарата цинка прессуют, спекают, чеканят и повторно стерилизуют для получения заготовок, пригодных для чеканки. Эти заготовки имеют преимущество перед прокатными заготовками в том, что они мягче, поскольку изготавливаются из материала высокой чистоты. Следовательно, их можно чеканить при относительно низком давлении и достигать большей глубины рельефа при меньшем износе штампа.

В другом способе органическое связующее смешивают с медным или медно-никелевым порошком и раскатывают в «зеленые» листы. Отдельные медные и медно-никелевые листы спрессовываются в ламинат и из него штампуются заготовки. Заготовки нагревают в водороде для удаления органического связующего и спекания материала. Плотность «зеленых» заготовок низкая, всего около 45% от теоретической, но чеканка увеличивает плотность до 97%. После прессования заготовки отжигают для улучшения пластичности и чеканки. 6

6

Наверх

Медно-свинцовые и медно-свинцово-оловянные материалы P/M

Такие металлы, как медь и свинец, которые имеют очень ограниченную растворимость друг в друге, трудно сплавить обычными способами, но порошковые смеси меди и свинца обладают превосходными свойствами при холодном прессовании. Их можно уплотнять при давлении от 11 тысяч фунтов на квадратный дюйм (76 МПа) до плотности до 80%, а после спекания их можно подвергать повторному прессованию при давлении до 22 тысяч фунтов на квадратный дюйм (152 МПа) для производства практически непористых подшипников.

Медно-свинцовые спеченные подшипниковые материалы с содержанием свинца 40-45% имеют предел прочности при растяжении около 11 тысяч фунтов на квадратный дюйм (76 МПа), значения твердости по Виккерсу около 32 и усталостную прочность 3 тысячи фунтов на квадратный дюйм (21 МПа), что почти вдвое больше. подшипник из белого металла. Поверхностные свойства достаточно хороши, чтобы их можно было использовать в автомобильных двигателях без покрытия.

Медно-свинцовые сплавы, содержащие около 30% свинца, прочнее, но имеют менее удовлетворительные свойства поверхности и обычно используются с тонкой наплавкой свинец-олово.

Если медно-свинцовые сплавы не обладают достаточной несущей способностью, содержание свинца уменьшают, а для повышения прочности добавляют олово. Типичным является композит 74Cu-22Pb-4Sn. Этот материал имеет предел прочности при растяжении 17 тысяч фунтов на квадратный дюйм (117 МПа) и твердость по Виккерсу 50. Его усталостная прочность 5 тысяч фунтов на квадратный дюйм (34 МПа) почти в три раза выше, чем у вкладышей из белого металла. Однако требуется наплавка, если этот сплав предполагается использовать в автомобильном двигателе.

Там, где требуется еще большая прочность и твердость, применяют сплав 80Cu-10Pb-10Sn. Этот состав обычно имеет твердость по Виккерсу 60-80, но может подвергаться холодной обработке давлением до твердости до 130 по Виккерсу. Однако он имеет тенденцию к заеданию и обычно используется с консистентной смазкой, а не с масляной смазкой.

Медно-медные или медно-свинцово-оловянные материалы P/M все чаще используются для замены подшипников из цельной бронзы. Они производятся путем распределения порошка заданной толщины на стальной полосе, спекания, прокатки до теоретической плотности, повторного спекания и отжига. Конечный продукт имеет остаточную пористость около 0,25%. Заготовки подходящего размера вырезаются из биметаллической полосы, формируются и просверливаются отверстиями для смазки или обрабатываются для формирования подходящих канавок. Эти материалы представлены четырьмя группами:

- Сплав Cu-25Pb-0,5Sn используется с накладкой для высоких нагрузок.

- Сплав Cu-25Pb-3.5Sn широко используется в таких устройствах, как кулачковые подшипники, подшипники турбин, втулки насосов и высокоскоростные упорные шайбы.

- Сплав Cu-10Pb-10Sn используется для ударных и колебательных нагрузок, таких как втулки поршневых пальцев, втулки коромысел, изнашиваемые пластины и упорные шайбы.

- Сплав Cu-50Pb-1,5Sn используется для промежуточных условий эксплуатации.

7

7

Вернуться к началу

Дисперсно-упрочненные материалы P/M

Изделия

Медь P/M можно упрочнить путем включения в матрицу мелкодисперсных частиц оксидов, таких как оксид алюминия, диоксид титана, бериллий, торий или иттрий. Дисперсии могут быть получены путем механического перемешивания, внутреннего окисления или соосаждения. Например, горнорудное бюро готовило медно-глиноземные дисперсии соосаждением нитратов меди и алюминия с аммиаком, превращением продукта в оксиды, восстановлением водородом, прессованием и экструзией. 8 В других сплавах дисперсионно-упрочненная медь уплотнена горячей ковкой или прокаткой.

Дисперсное укрепление имеет ряд преимуществ. Поскольку оксиды инертны, они снижают электропроводность только в той мере, в какой они уменьшают поперечное сечение материала. Таким образом, может быть достигнута электрическая проводимость порядка от 80% до 95% IACS. Однако основная ценность дисперсионного упрочнения заключается в получении материала, устойчивого к размягчению и росту зерен при температурах, приближающихся к температуре плавления меди. Дисперсно-упрочненные материалы превосходят по структурной стабильности дисперсионно-твердеющие сплавы, такие как медно-хромовые или медно-бериллиевые, поскольку оксиды не имеют склонности к растворению при высоких температурах, характерной для дисперсионно-твердеющих сплавов.

Дисперсно-упрочненные материалы превосходят по структурной стабильности дисперсионно-твердеющие сплавы, такие как медно-хромовые или медно-бериллиевые, поскольку оксиды не имеют склонности к растворению при высоких температурах, характерной для дисперсионно-твердеющих сплавов.

Например, имеющийся в настоящее время коммерческий медно-глиноземный сплав имеет электропроводность 85% IACS и предел прочности при растяжении при комнатной температуре 85 тысяч фунтов на квадратный дюйм (586 МПа). Приблизительно 90% прочности сохраняется без потери проводимости после одного часа выдержки при 1700 F (925 C). Дисперсионно-твердеющие сплавы после аналогичной обработки будут полностью мягкими.

Наверх

Фрикционные материалы P/M

Основным свойством порошковой металлургии является возможность комбинировать в порошковой форме материалы, которые иначе не смешиваются. Это уникальное преимущество позволяет производить фрикционные материалы, в которых порошки меди и других металлов сочетаются с твердыми смазками, оксидами и другими соединениями. Металлические фрикционные материалы могут работать при более высоких нагрузках и температурах, чем органические фрикционные материалы.

Металлические фрикционные материалы могут работать при более высоких нагрузках и температурах, чем органические фрикционные материалы.

Фрикционные материалы

P/M используются в качестве сцеплений и тормозов. Сухие применения могут включать и то, и другое, но влажные применения обычно ограничиваются сцеплением. Для накладок тормозов и сцепления необходимы порошки с высокой прочностью в сыром состоянии. Такие порошки обычно также имеют высокую внутреннюю пористость, низкую кажущуюся плотность и неправильную форму.

Нет определенной связи между физическими свойствами тормозного материала и его характеристиками в качестве фрикционного материала. Кроме того, существует так много нематериальных факторов, влияющих на трение и износ, что выбор фрикционного материала P/M все еще остается эмпирическим.

Как правило, основная часть матрицы состоит из меди с примерно 5-15% легкоплавкого металла, такого как олово; 5-25% смазки, которая может состоять из свинца, глета, графита или галенита; до 20% фрикционного материала, такого как диоксид кремния, оксид алюминия, магнетит, карбид кремния или силицид алюминия; и до 10% износостойких материалов, таких как чугунная дробь или дробь.

Типичные составы:

- Для сухих сцеплений и тормозов: 75Cu-6Pb-7Sn-5графит-4дисульфид молибдена-3полевой шпат.

- Для мокрых сцеплений и тормозов: 74Cu-3,5Sn-2Sb-16графит-4,5галенит.

Фрикционные материалы на основе меди лучше всего работают во влажных условиях. Они также подходят для сухого трения в относительно мягких условиях эксплуатации с умеренными нагрузками, скоростями и температурами.

Сухие сцепления используются в шоссейных грузовиках, станках, сельскохозяйственных тракторах и промышленных прессах. Сухие тормоза используются в автомобилях и промышленных прессах. Мокрые сцепления используются для автоматических коробок передач, станков и тракторов. Мокрые тормоза используются для внедорожников и военной службы.

Наверх

Медно-вольфрамовый материал P/M

Порошки меди, никеля и вольфрама используются в производстве так называемого тяжелого металла, который содержит от 80% до 95% вольфрама. Сплавы получают жидкофазным спеканием смешанных порошков элементов, при котором часть вольфрама растворяется в медно-никелевой жидкости. Продукт представляет собой двухфазный материал, состоящий из округлых зерен вольфрама и матрицы медь-никель-вольфрам, содержащей до 17% вольфрама.

Продукт представляет собой двухфазный материал, состоящий из округлых зерен вольфрама и матрицы медь-никель-вольфрам, содержащей до 17% вольфрама.

Плотность сплавов колеблется в пределах 17-18 г/см 3 , а электропроводность достаточно низкая, порядка 17% IACS. На механические свойства сильно влияет соотношение никеля и меди и термообработка после спекания. Прочность на растяжение находится в диапазоне от 45 до 125 тысяч фунтов на квадратный дюйм (310-862 МПа), а относительное удлинение от 2% до 8%.

Эти сплавы используются в таких устройствах, как роторы гироскопов, противовесы приборов, противовесы планера, кромки крыльев реактивных самолетов и балансировочные грузы для вращающихся элементов машин, клюшек для гольфа и наручных часов с автоподзаводом.

Наверх

Сноски

- П.В. Таубенблат, В.Е. Смит и К.Э. Эванс, «Производство деталей P/M из медного порошка», Precision Metal 30(4):41 (1972).

- Хиршхорн, Введение в порошковую металлургию.

Нью-Йорк, Американский институт порошковой металлургии, 1969 г.

Нью-Йорк, Американский институт порошковой металлургии, 1969 г. - В. Морган, «Применение подшипников из пористого металла», Industrial Lubrication & Tribology 24(3):129-138 (1972).

- Ч.Э. Мэтьюз, «Cubraloy, новая разработка в порошковой металлургии алюминиевой бронзы», Proc. Осень 1971 Конференция по порошковой металлургии, Федерация производителей металлических порошков.

- Ч.Э. Мэтьюз, «Механические свойства латуни и развивающихся цветных материалов P/M», Int. Дж. Паудер Мет. и Порошковая технология 5(4):59 (1969).

- Т.Р. Бергдром и Б.Г. Харрисон, «Ламинированные мельхиоровые/медные заготовки для монет из металлических порошков», Int. Дж. Паудер Мет. и Порошковая технология 3(4):47 (1967).

- Д. Н. Лиссон, «Металлургический обзор подшипников скольжения», доклад, представленный на симпозиуме Coppermetal Bearings, Мельбурн, Австралия, 29 октября., 1969.

- DH Desy, «Медь, упрочненная дисперсией», Bureau of Mines RI 7228 (1969).

.

7.

6: Металлы, неметаллы и металлоиды

6: Металлы, неметаллы и металлоиды

- Последнее обновление

- Сохранить как PDF

- Идентификатор страницы

- 21742

Цели обучения

- Понять основные свойства, отличающие металлы от неметаллов и металлоидов

Элемент — это простейшая форма материи, которая не может быть разделена на более простые вещества или построена из более простых веществ любым обычным химическим или физическим методом. Нам известно 118 элементов, из которых 92 встречаются в природе, а остальные получены искусственно. Элементы далее классифицируются на металлы, неметаллы и металлоиды на основе их свойств, которые коррелируют с их положением в периодической таблице.

| Металлические элементы | Неметаллические элементы |

|---|---|

| Отличительный блеск (блеск) | Неблестящий, различные цвета |

| Ковкий и пластичный (гибкий) в виде твердых тел | Хрупкий, твердый или мягкий |

| Проведение тепла и электричества | Плохие проводники |

| Оксиды металлов основные, ионные | Оксиды неметаллов кислотные, ковалентные |

| Форма катионов в водном растворе | Образуют анионы, оксианионы в водном растворе |

Металлы

За исключением водорода, все элементы, образующие положительные ионы за счет потери электронов в ходе химических реакций, называются металлами. Таким образом, металлы являются электроположительными элементами с относительно низкими энергиями ионизации. Они отличаются ярким блеском, твердостью, способностью резонировать звук и являются отличными проводниками тепла и электричества. Металлы в нормальных условиях являются твердыми телами, за исключением ртути.

Таким образом, металлы являются электроположительными элементами с относительно низкими энергиями ионизации. Они отличаются ярким блеском, твердостью, способностью резонировать звук и являются отличными проводниками тепла и электричества. Металлы в нормальных условиях являются твердыми телами, за исключением ртути.

Физические свойства металлов

Металлы блестящие, ковкие, пластичные, хорошо проводят тепло и электричество. Другие свойства включают:

- Состояние : Металлы являются твердыми при комнатной температуре, за исключением ртути, которая при комнатной температуре находится в жидком состоянии (галлий жидкий в жаркие дни).

- Блеск : Металлы обладают способностью отражать свет от своей поверхности и могут быть отполированы, например, золото, серебро и медь.

- Ковкость: Металлы обладают способностью выдерживать удары молотком и могут быть превращены в тонкие листы, известные как фольга.

Например, кусок золота размером с кубик сахара можно растолочь в тонкий лист, который покроет футбольное поле.

Например, кусок золота размером с кубик сахара можно растолочь в тонкий лист, который покроет футбольное поле. - Пластичность: Металлы можно вытягивать в проволоку. Например, 100 г серебра можно вытянуть в тонкую проволоку длиной около 200 метров.

- Твердость: Все металлы твердые, кроме натрия и калия, которые мягкие и могут резаться ножом.

- Валентность: Металлы обычно имеют от 1 до 3 электронов на самой внешней оболочке их атомов.

- Проводимость : Металлы являются хорошими проводниками, потому что у них есть свободные электроны. Серебро и медь являются двумя лучшими проводниками тепла и электричества. Свинец — самый плохой проводник тепла. Висмут, ртуть и железо также являются плохими проводниками

- Плотность : Металлы имеют высокую плотность и очень тяжелые. Иридий и осмий имеют самую высокую плотность, тогда как литий имеет самую низкую плотность.

- Температуры плавления и кипения : Металлы имеют высокие температуры плавления и кипения. У вольфрама самые высокие температуры плавления и кипения, а у ртути самые низкие. Натрий и калий также имеют низкие температуры плавления.

Химические свойства металлов

Металлы представляют собой электроположительные элементы, которые обычно образуют основные или амфотерные оксиды с кислородом. Другие химические свойства включают:

- Электроположительный характер : Металлы, как правило, имеют низкую энергию ионизации, и обычно теряют электроны (т. е. окисляются ), когда подвергаются химическим реакциям Обычно они не принимают электроны. Например:

- Щелочные металлы всегда 1 + (теряют электрон в с подоболочкой)

- Щелочноземельные металлы всегда 2 + (теряют оба электрона в подоболочке с )

- Ионы переходных металлов не следуют очевидной схеме, 2 9{-}} \label{1.

3} \]

3} \]Соединения металлов с неметаллами, как правило, ионные по своей природе. Большинство оксидов металлов являются основными оксидами и растворяются в воде с образованием гидроксидов металлов :

\[\ce{Na2O(s) + h3O(l) \rightarrow 2NaOH(aq)}\label{1.4} \]

\[\ce{CaO(s) + h3O(l) \rightarrow Ca(OH)2(aq)} \label{1.5} \]

Оксиды металлов проявляют свою основную химическую природу, реагируя с кислоты 9{2-}\), таким образом, \(Al_2O_3\).

Пример \(\PageIndex{2}\)

Вы ожидаете, что он будет твердым, жидким или газообразным при комнатной температуре?

Растворы

Оксиды металлов обычно твердые при комнатной температуре

Пример \(\PageIndex{3}\)

Напишите сбалансированное химическое уравнение реакции оксида алюминия с азотной кислотой:

Раствор

7

7 Оксид металла + кислота -> соль + вода

\[\ce{Al2O3(s) + 6HNO3(aq) \rightarrow 2Al(NO3)3(aq) + 3h3O(l)} \nonumber \]

Неметаллы

Элементы, которые имеют тенденцию приобретать электроны с образованием анионов во время химических реакций, называются неметаллами.

Это электроотрицательные элементы с высокими энергиями ионизации. Они неблестящие, хрупкие и плохо проводят тепло и электричество (кроме графита). Неметаллы могут быть газами, жидкостями или твердыми телами.

Это электроотрицательные элементы с высокими энергиями ионизации. Они неблестящие, хрупкие и плохо проводят тепло и электричество (кроме графита). Неметаллы могут быть газами, жидкостями или твердыми телами.Физические свойства неметаллов

- Физическое состояние : Большинство неметаллов существуют в двух из трех состояний вещества при комнатной температуре: в газообразном (кислород) и твердом (углерод). Только бром существует в виде жидкости при комнатной температуре.

- Нековкий и пластичный : Неметаллы очень хрупкие, их нельзя свернуть в проволоку или растолочь в листы.

- Проводимость : Плохие проводники тепла и электричества.

- Блеск: Не имеют металлического блеска и не отражают свет.

- Точки плавления и кипения : Точки плавления неметаллов обычно ниже, чем у металлов, но сильно варьируются.

- Семь неметаллов существуют при стандартных условиях в виде двухатомных молекул : \(\ce{h3(g)}\), \(\ce{N2(g)}\), \(\ce{O2(g) }\), \(\ce{F2(g)}\), \(\ce{Cl2(g)}\), \(\ce{Br2(l)}\), \(\ce{I2( с)}\).

Химические свойства неметаллов

Неметаллы имеют тенденцию приобретать или делиться электронами с другими атомами. Они электроотрицательны по характеру. Неметаллы, реагируя с металлами, имеют тенденцию приобретать электроны (обычно приобретают электронную конфигурацию благородного газа) и становятся анионы:

\[\ce{3Br2(l) + 2Al(s) \rightarrow 2AlBr3(s)} \nonumber \]

Соединения, полностью состоящие из неметаллов, являются ковалентными веществами. Обычно они образуют кислотные или нейтральные оксиды с кислородом, которые растворяются в воде с образованием кислот:

\[\ce{CO2(g) + h3O(l)} \rightarrow \underset{\text{угольная кислота}}{\ce {h3CO3(aq)}} \nonumber \]

Как вы знаете, газированная вода слабокислая (угольная кислота).

Оксиды неметаллов могут соединяться с основаниями с образованием солей.

\[\ce{CO2(g) + 2NaOH(aq) \rightarrow Na2CO3(aq) + h3O(l)} \nonumber \]

Металлоиды

Металлоиды обладают промежуточными свойствами между металлами и неметаллами.

Металлоиды используются в полупроводниковой промышленности. Все металлоиды твердые при комнатной температуре. Они могут образовывать сплавы с другими металлами. Некоторые металлоиды, такие как кремний и германий, при определенных условиях могут вести себя как электрические проводники, поэтому их называют полупроводниками. Кремний, например, выглядит блестящим, но имеет не ковкий и не пластичный (это хрупкий — характеристика некоторых неметаллов). Это гораздо худший проводник тепла и электричества, чем металлы. Физические свойства металлоидов имеют тенденцию быть металлическими, но их химические свойства имеют тенденцию быть неметаллическими. Степень окисления элемента этой группы может составлять от +5 до -2, в зависимости от группы, в которой он находится.

Металлоиды используются в полупроводниковой промышленности. Все металлоиды твердые при комнатной температуре. Они могут образовывать сплавы с другими металлами. Некоторые металлоиды, такие как кремний и германий, при определенных условиях могут вести себя как электрические проводники, поэтому их называют полупроводниками. Кремний, например, выглядит блестящим, но имеет не ковкий и не пластичный (это хрупкий — характеристика некоторых неметаллов). Это гораздо худший проводник тепла и электричества, чем металлы. Физические свойства металлоидов имеют тенденцию быть металлическими, но их химические свойства имеют тенденцию быть неметаллическими. Степень окисления элемента этой группы может составлять от +5 до -2, в зависимости от группы, в которой он находится.Таблица \(\PageIndex{2}\): Элементы, разделенные на металлы, неметаллы и металлоиды. Металлы Неметаллы Металлоиды Золото Кислород Кремний Серебро Углерод Бор Медь Водород Мышьяк Железо Азот Сурьма Меркурий Сера Германий Цинк Фосфор Тенденции металлического и неметаллического характера

Металлический характер наиболее силен для элементов в крайней левой части периодической таблицы и имеет тенденцию к уменьшению по мере продвижения вправо в любой период (неметаллический характер увеличивается с увеличением электроотрицательности и ионизации).

энергетические ценности). Внутри любой группы элементов (столбцов) металлический характер возрастает сверху вниз (значения электроотрицательности и энергии ионизации обычно уменьшаются по мере продвижения вниз по группе). Эта общая тенденция не обязательно наблюдается для переходных металлов.

энергетические ценности). Внутри любой группы элементов (столбцов) металлический характер возрастает сверху вниз (значения электроотрицательности и энергии ионизации обычно уменьшаются по мере продвижения вниз по группе). Эта общая тенденция не обязательно наблюдается для переходных металлов.Неметаллический характер увеличивается снизу вверх и слева направо с наибольшим количеством неметаллических элементов в правом верхнем углу. металлический характер демонстрирует противоположную тенденцию: самый металлический элемент находится внизу слева.

Авторы и ссылки

Майк Блабер (Университет штата Флорида)

Бинод Шреста (Университет Лотарингии)

- Наверх

- Была ли эта статья полезной?

- Тип изделия

- Раздел или страница

- Лицензия

- CC BY-NC-SA

- Версия лицензии

- 3,0

- Показать страницу Содержание

- № на стр.