Хим никель покрытие: Химическое никелирование | Технология процесса, растворы

Содержание

Химическое никелирование | Технология процесса, растворы

Фазлутдинов К.К.

11.11.2019 (обновленно 11.05.2021)

12515 просмотров

Содержание:

1. Общие требования о химическом никелировании (Ni-P, Хим.Н.)

2. Растворы для химического никелирования и условия проведения процесса.

3. Кинетика процесса химического никелирования.

4. Состав и свойства осадков химического никеля.

1. Общие сведения о химическом никелировании (Ni-P, Хим.Н).

Внешне Ni-Р покрытие имеет желтовато-белый цвет и легкий блеск. Присутствие фосфора в покрытии приводит к заметному отклонению свойств покрытия от чистого никеля. Так, плотность покрытия, в зависимости от содержания фосфора в сплаве, колеблется в пределах от 7,9 до 8,2 г/см3. По электропроводности и магнитным характеристикам сплав Ni-Р уступает чистому Ni тем сильнее, чем выше в нем концентрация Р. Покрытия имеют минимальную пористость и высокие декоративные свойства (особенно при осаждении из свежеприготовленного раствора), поэтому применяются в качестве защитно-декоративных.

Покрытия имеют минимальную пористость и высокие декоративные свойства (особенно при осаждении из свежеприготовленного раствора), поэтому применяются в качестве защитно-декоративных.

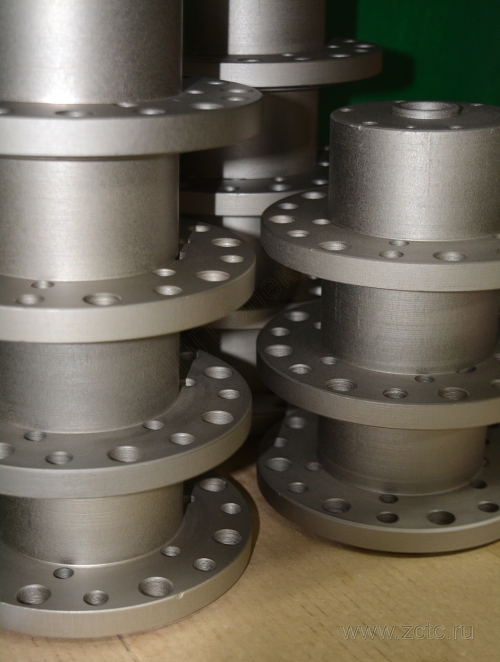

Процесс химического никелирования позволяет осаждать покрытия равномерной толщины с отклонениями не более 10% на деталях сложной конфигурации. По сравнению с никелевыми покрытиями, полученными гальваническим способом они обладают более высокой твердостью и износостойкостью, поэтому могут применяться для деталей, работающих в условиях трения, особенно при отсутствии смазки.

Таблица 1 – Характеристики химникелевых покрытий на стали

|

Обозначение

|

Хим.Н

Ni-P

ENP (Electroless Nickel-Phosphorus)

|

|

Толщина

|

6-50мкм (возможна и большая толщина)

|

|

Микротвердость

|

6400 МПа

11000 МПа — в случае термообработки покрытия

|

|

Удельное электрическое сопротивление при 18°C

|

6,8-10-7 Ом⋅м

|

|

Допустимая рабочая температура

|

650°C

|

|

Коэффициент светоотражения

|

75%

|

|

Содержание фосфора в сплаве Ni-P

|

0-4% (кристаллические покрытия),

4-8% (имеют 2 фазы: кристаллическую и аморфную),

8-14% (аморфные покрытия)

|

Высокие защитные свойства наряду с небольшой пористостью позволяют применять никель-фосфорные покрытия в качестве защитных, в том числе в условиях перегретого пара и воздуха, вплоть до 700 °С. Для увеличения износоустойчивости и снижения коэффициента трения никель-фосфорное покрытие наносят на трущиеся поверхности. Незаменимо покрытие в полевых условиях и в небольших мастерских для восстановления размеров изношенных деталей. Целесообразно нанесение покрытия на крупногабаритные детали.

Для увеличения износоустойчивости и снижения коэффициента трения никель-фосфорное покрытие наносят на трущиеся поверхности. Незаменимо покрытие в полевых условиях и в небольших мастерских для восстановления размеров изношенных деталей. Целесообразно нанесение покрытия на крупногабаритные детали.

Сцепление никель-фосфорных покрытий сильнее сцепления электролитического никеля, так как осаждение происходит равномерно как внутри, так и снаружи детали, заполняя все микроуглубления и неровности. Отклонения толщин не превышают 10%, поэтому химический никель наносят на прецизионные детали, например на плунжерные пары топливных насосов двигателей, мелкие детали в часовой и оптической промышленности и т.п. Недостатком покрытия является его хрупкость, которая начинает проявляться при толщине слоя около 10 мкм и выше.

Химическое никелирование — автокаталитический топохимический процесс.

Реакция восстановления никеля является автокаталитической, т.е. для ее начала необходимо наличие катализатора на покрываемой поверхности. Каталитическими свойствами обычно обладает металл основы, например железо, титан, алюминий, а в дальнейшем — само никелевое покрытие (отсюда и название «автокаталитический» т.е. никель сам провоцирует свой рост на покрываемой детали).

Каталитическими свойствами обычно обладает металл основы, например железо, титан, алюминий, а в дальнейшем — само никелевое покрытие (отсюда и название «автокаталитический» т.е. никель сам провоцирует свой рост на покрываемой детали).

Наносить химический никель можно и на те металлы, которые не являются катализаторами восстановительной реакции: медь, серебро и др. В этом случае необходим предварительный контакт детали с более отрицательным металлом, например с алюминием, или подача короткого импульса тока.

На свинце, кадмии, олове химникелевое покрытие получить невозможно.

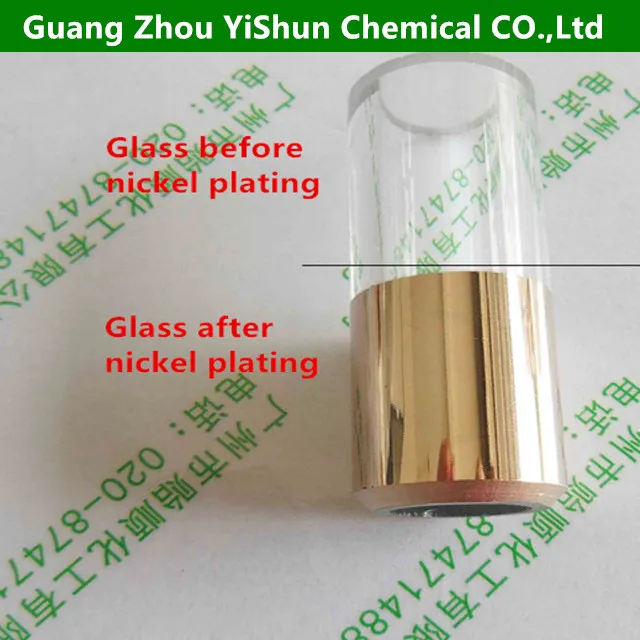

Химический никель наносят и на неметаллические материалы: стекло, керамику и пластмассу. Перед нанесением покрытия поверхность подвергают активированию известными методами.

2. Составы растворов для химического никелирования и условия проведения процесса.

Ход процесса химического никелирования очень сильно зависит от температуры, рН и концентрации компонентов.

- Конкретные условия зависят от типа применяемого раствора.

- Химическое никелирование протекает при рН 4-7 и при рН 8-11, поэтому растворы, в которых происходит осаждение покрытия, делятся на кислые и щелочные.

Кислые растворы по сравнению со щелочными имеют ряд преимуществ: они более стабильны, имеют более высокую скорость осаждения и обладают более высокими защитными свойствами. Кислые растворы используют главным образом при нанесении покрытий на черные и некоторые цветные металлы (медь, латунь, бронза и др.), особенно когда покрытие должно обладать высокой твердостью, износостойкостью и коррозионной устойчивостью. Кислые растворы обеспечивают хорошую скорость металлизации. При рН<3-4 в кислых ваннах процесс осаждения прекращается. При рН>5,5 без лигандов начинается гидролиз солей никеля, при этом частицы гидроксида никеля становятся центрами разложения рабочего раствора и может произойти «саморазряд» ванны — выделение металлического никеля во всем объеме раствора.

Щелочные растворы кроме солей никеля и гипофосфита натрия содержат лиганды — аммиак и лимонную кислоту, что позволяет вести процесс осаждения длительное время. Накапливающийся фосфит не оказывает вредного влияния при концентрации менее 340 г/л.

Накапливающийся фосфит не оказывает вредного влияния при концентрации менее 340 г/л.

Щелочные растворы применяют в основном для покрытия металлов, имеющих на своей поверхности оксидную пленку: нержавеющей стали, алюминия, титана и пр. и для металлизации непроводящих материалов. Растворимость фосфитов в щелочных растворах значительно выше, чем в кислых.

- Содержание фосфора в покрытии также зависит от кислотности раствора, снижаясь с понижением рН. Возможно, это связано с тем, что скорость восстановления ионов никеля с ростом рН увеличивается быстрее, чем скорость восстановления фосфора.

- На скорость химического никелирования оказывают влияние температура, концентрация компонентов, соотношение гипофосфита натрия и ионов никеля, природа и количество органических добавок.

- Температуру рабочего раствора поддерживают равной 80-97° С. При повышении температуры с 80 до 90° С скорость осаждения увеличивается в 1,5 раза, а при снижении ее ниже 70° С процесс осаждения полностью прекращается.

Из чего состоит раствор для химического никелирования? (реактивы для никелирования)

• Основным компонентом в составе раствора является соль-носитель ионов никеля. В этом качестве используют либо сульфат в концентрации 0,05-0,1 моль/л , либо хлорид в концентрации 0,15-0,25 моль/л. Увеличение концентрации Ni повышает скорость осаждения покрытия.

• Второй важный компонент — восстановитель, под действием которого будет осаждаться покрытие. Чаще всего побочные продукты работы восстановителя встраиваются в покрытие, образуя сплав: никель-фосфор, никель-бор и пр. Восстановителем обычно служит гипофосфит натрия, что приводит, как уже указывалось, к образованию Ni-P сплава. С ростом концентрации гипофосфита скорость осаждения возрастает, однако сильно повышать концентрацию нецелесообразно, т.к. это может привести к разложению раствора. Чаще всего используют концентрацию гипофосфита в пределах 0,08-0,1 моль/л. Помимо гипофосфита, используют и другие восстановители. Так, с применением борогидрида натрия можно получить Ni-B покрытие, имеющее высокие механические и антикоррозионные свойства.

Так, с применением борогидрида натрия можно получить Ni-B покрытие, имеющее высокие механические и антикоррозионные свойства.

• Так как во время химического никелирования все время выделяется кислота, необходимо вводить различные буферные добавки. В кислых растворах для поддержания постоянства рН используют ацетат натрия, органические кислоты (молочную, янтарную и пр.), в щелочных — хлорид аммония, аммиак и др. Помимо буферных свойств, некоторые из них сильно влияют на скорость нанесения покрытий. Например, с ростом концентрации CH3COONa от 0 до 20 г/л скорость никелирования меняется от 2 до 10 мкм/ч.

• Введение в раствор комплексообразователей препятствует образованию фосфита никеля, который, выпадая в осадок, делает его непригодным для дальнейшего использования.

• Кроме буферных добавок и комплексообразователей в растворы вводят в очень малых количествах специальные добавки-стабилизаторы. Стабилизаторы — это вещества, предотвращающие спонтанное протекание реакции в объеме раствора, благодаря чему удлиняется его срок службы. Стабилизаторами могут служить сульфид и хромат свинца, тиосульфат натрия, тиомочевина, катионы сурьмы, висмута, мышьяка и др. Их вводят в весьма малых концентрациях (порядка 10-4 — 10-3 г/л). Некоторые из добавок, например, соли свинца, одновременно со стабилизацией раствора улучшают внешний вид осадка. Это, как правило, каталитические яды, которые адсорбируются на образующихся в растворе микрочастицах взвесей и препятствуют их росту. Особенностью действия стабилизирующих добавок является то, что они тормозят образование зародышей металлической фазы на начальной стадии их образования, в особенности в объеме раствора. Стабилизаторами могут являться вещества самой разной природы, соответственно и механизм их действия может быть различным, например, связывание в комплекс или окисление продуктов, выпадающих в осадок. При удачном подборе стабилизаторов они полностью тормозят реакцию в объёме и лишь частично снижают скорость реакции на рабочей поверхности. Наибольшего эффекта добиваются при одновременном использовании нескольких стабилизаторов разного типа.

Стабилизаторами могут служить сульфид и хромат свинца, тиосульфат натрия, тиомочевина, катионы сурьмы, висмута, мышьяка и др. Их вводят в весьма малых концентрациях (порядка 10-4 — 10-3 г/л). Некоторые из добавок, например, соли свинца, одновременно со стабилизацией раствора улучшают внешний вид осадка. Это, как правило, каталитические яды, которые адсорбируются на образующихся в растворе микрочастицах взвесей и препятствуют их росту. Особенностью действия стабилизирующих добавок является то, что они тормозят образование зародышей металлической фазы на начальной стадии их образования, в особенности в объеме раствора. Стабилизаторами могут являться вещества самой разной природы, соответственно и механизм их действия может быть различным, например, связывание в комплекс или окисление продуктов, выпадающих в осадок. При удачном подборе стабилизаторов они полностью тормозят реакцию в объёме и лишь частично снижают скорость реакции на рабочей поверхности. Наибольшего эффекта добиваются при одновременном использовании нескольких стабилизаторов разного типа.

• В процессе работы ванны в ней копятся фосфиты. Они оказывают решающее негативное влияние на процесс осаждения: взвешенные частицы труднорастворимых фосфитов оседают на деталях, делая поверхность серой и шероховатой.

Химическое никелирование может выполняться в одноразовом и многоразовом растворе:

• В первом случае процесс ведется в ограниченном объеме раствора без корректировки по основным компонентам. В результате их выработки скорость реакции постепенно падает, раствор приходит в негодность. При этом 10-15% исходных компонентов теряется, а буферные добавки пропадают полностью. Для характеристики одноразовых растворов вводят термин “коэффициент использования”, т.е. отношение того количества металла, которое реально осадилось из данного раствора к исходному количеству металла в растворе. До недавнего времени однократная организация процесса использовалась повсеместно.

• Более прогрессивным является непрерывный (многоразоовый) процесс, когда проводится периодическая или непрерывная корректировка раствора по расходуемым реагентам. В этом случае срок службы раствора может быть продлен до нескольких недель, а в идеале — и месяцев.

В этом случае срок службы раствора может быть продлен до нескольких недель, а в идеале — и месяцев.

Скорость осаждения при химическом никелировании колеблется в зависимости от состава электролита составляет от 10 до 25 мкм/ч.

Химическое никелирование проводят в проточных и непроточных растворах. В проточных растворах постоянство состава поддерживается при помощи циркуляции раствора по замкнутому циклу: из реактора, в котором происходит осаждение, в теплообменник, где раствор охлаждается до 55 °С. Затем насосом раствор перекачивается через фильтр, оттуда самотеком стекает в корректировочный бак и возвращается в реактор. Установка снабжается приборами автоматического регулирования рН и температуры.

3. Кинетика процесса химического никелирования.

В ходе химического никелирования зависимость между массой получаемого металла и временем осаждения имеет сложный вид (рисунок 1). После погружения детали в раствор в течение некоторого времени отсутствуют внешние признаки протекания реакции (участок 1). Видимое протекание реакции ХОМ начинается с некоторого момента Τ0.

Видимое протекание реакции ХОМ начинается с некоторого момента Τ0.

Рисунок 1 — Схематичная зависимость массы осаждаемого никеля при химникелировании от времени.

Кривую можно разбить на несколько участков:

- Индукционный период (I). Отрезок времени между 0 и Τ0. Это время, необходимое для того, чтобы образовались устойчивые малые частицы твердого продукта, обладающие каталитической активностью.

- Период активного роста покрытия (II). После его образования скорость осаждения быстро возрастает.

- Период торможения процесса (III). Объясняется изработкой реагентов в ограниченном объёме раствора. Если проводится периодическая корректировка раствора, торможения может и не быть.

3.1 Кислые растворы.

В настоящее время для описания процесса химического никелирования предложены два основных механизма: химический и электрохимический.

Химический механизм заключается в химическом взаимодействии восстановителя с восстанавливаемым ионом, при котором происходит непосредственный переход электронов от первого ко второму:

• Гипофосфит натрия гидролизуется в воде с образованием фосфита натрия и атомарного водорода по химической реакции:

NaH2PO2 + Н2О = NaH2PO3 + 2Нат.

• Атомарный водород, адсорбированный на поверхности покрываемой детали, восстанавливает ионы никеля по химической реакции:

Ni2+ + 2Нат → Ni + 2Н+

• Одновременно атомарный водород взаимодействует с анионами Н2РО2- и Н2РО3-, восстанавливая фосфор до элементарного состояния, который в последствии входит в состав покрытия.

• При химическом никелировании всегда выделяется водород:

2Нат → H2

На эту реакцию расходуется более 60% выделяющегося по реакции атомарного водорода.

Электрохимический механизм (более вероятный) предполагает протекание на каталитической поверхности отдельных электрохимических реакций (анодного окисления восстановителя и катодного восстановления ионов металла) путем их сопряжения (рисунок 2)

Рисунок 2 — Сопряжение катодного и анодного процессов в ходе химического никелирования: 1 — катодное восстановление металла; 2 — анодное окисление восстановителя; Есм — смешанный потенциал (|ik|=|ia|).

Передача электронов осуществляется с обязательным участием поверхности. Движущей силой процесса является анодное окисление восстановителя, создающее отрицательный потенциал для восстановления ионов металла. Скорость всего процесса определяется способностью данного металла катализировать процесс анодного окисления восстановителя.

При сопряжении катодного и анодного процессов в отсутствие внешнего тока в системе устанавливается стационарное состояние, при котором абсолютные значения катодной и анодной плотности тока равны:

|ik | = |ia |,

ik + ia = 0,

а металл приобретает смешанный потенциал Есм.

Эта плотность тока и определяет скорость реакции химического никелирования. Если скорость процесса, найденная при сопряжении поляризационных кривых, равна реальной скорости металлизации, это служит подтверждением электрохимического механизма процесса. Однако в ряде случаев скорость осаждения металла в модельных системах заметно отличается от реальной, что свидетельствует о частичном или полном протекании процесса по иному механизму.

Весь процесс восстановления никеля гипофосфитом по электрохимическому механизму может быть представлен двумя сопряженными реакциями:

• Анодный процесс окисления гипофосфита:

H2PO2- + 2H2O → H2PO3- + Hадс +h4O+ + e (2)

• Катодный процесс восстановления никеля:

Ni + 2e → Ni (3)

На катоде протекают побочные процессы:

H2PO2- + 2H3O+ +e → P + 4H2O (4)

2H3O+ +2e → H2 + 2H2O (5)

Сопряжение реакций (2) и (3) дает суммарную реакцию окислительно-восстановительного процесса:

Ni2+ + 2H2PO2- + 4H2O → Ni+ 2H2PO3- + H2 + 2H3O+ (6)

Cопряжение реакций (2) и (4) дает реакцию образования фосфора:

2Н2РО2- + Н3О+ → Р + Н2РО3- + Надс + 2Н2О (7)

Сопряжение реакций (2) и (5) – реакцию разложения гипофосфита.

Непосредственное электрохимическое моделирование каталитического процесса показало, что скорость как реакции (2), так и реакции (3) в разделенных системах значительно ниже скорости каталитического восстановления Ni(II) из раствора. Однако при совместном протекании в условиях, при которых проводится никелирование, эти реакции взаимоускоряются, и можно полагать, что каталитический процесс в основном идет путем сопряжения реакций (2) и (3).

Гидрофосфит-ион H2PO32-, образующийся по реакции (2), (7), (в кислой среде реакция идет с образованием фосфит-иона РО32-), реагируя с ионами Ni2+, образует нерастворимый осадок, что ухудшает качество покрытия и ведет к разложению раствора. Для предотвращения выпадения фосфита никеля в раствор вводят лиганды, например, цитрат натрия, глицин, соли аминокислот – в кислые растворы, хлорид аммония, пирофосфат натрия – в щелочные.

3.2 Особеннсти химического никелирования из щелочных растворов.

На рисунке 3а и 3б приведена диаграмма Е-рН (Е — окислительно-восстановительный потенциал системы). Линии на диаграмме отражают равновесия определенных ОВ реакций в зависимости от рН раствора. На диаграмму нанесены состояния никеля (рисунок 3а), цитратного комплекса никеля (рисунок 3б) и гипофосфита, отвечающие равновесным реакциям, приведенным в таблице 2.

На рисунке 3 заштрихована область — это область, где никель находится в восстановленном (металлическом) состоянии, в гипофосфит — в окисленном, т. е. область возможного протекания реакций химического восстановления. Сравнение рисунков показывает, что в присутствии лиганда (цитрат-иона) исчезают оксидные соединения никеля, а область протекания реакции заметно расширяется как по потенциалам, так и по интервалам рН.

a б

Рисунок 3 — Диаграмма Е-рН: а — для системы никель — вода, гипофосфит-вода, б — для системы никель — вода, цитратный комплекс никеля — вода, гипофосфит-вода. Номера кривых на диаграмме соответствуют номерам равновесий в табл. 2 состояния никеля (1 — 9) и состояния гипофосфита (10-14).

Номера кривых на диаграмме соответствуют номерам равновесий в табл. 2 состояния никеля (1 — 9) и состояния гипофосфита (10-14).

Таблица 2 – Уравнения, описывающие равновесия в системах никель-вода и гипофосфит-вода.

|

№

|

Равновесие

|

Уравнение, описывающее равновесие

|

|

1

|

Ni2+ + 2e + Ni

|

E = -0,250 + 0,0295lg[Ni2+]

|

|

2

|

Ni(OH)2 + 2H+ + 2e = Ni + 2H2O

|

E = 0,110-0,059lgpH

|

|

3

|

Ni3O4 + 2H2O + 2H+ + 2e = 3Ni(OH)2

|

E = 0,897-0,059lgpH

|

|

4

|

Ni3O4 + H+ + 2e = 3Ni2+ + 4H2O

|

E = 1,977-0,264pH — 0,08861lg[Ni2+]

|

|

5

|

2Ni2O3 + 2H+ + 2e = 2Ni3O4 + H2O

|

E = 1,305 — 0,059 pH

|

|

6

|

2NiO2 + 2H+ + 2e = Ni2O3 + H2O

|

E = 1,434 — 0,059 pH

|

|

7

|

Ni(OH)2 + 2H+ = Ni2++ 2H2O

|

lg[Ni2+] = 12,18 — 2 pH

|

|

8

|

NiO2 + 4H+ + 2e = Ni2+ + 2h3O

|

E = 1,593-0,118pH — 0,0295lg[Ni2+]

|

|

9

|

[NiCit]—+ 2e = Ni + Cit3-

|

E = -0,37 + 0,295lg[NiCit-/Cit3-]

|

|

10

|

H2PO3— + 2H+ + 2e = H2PO2— + H2O

|

E = -0,31 — 0,059 pH

|

|

11

|

HPO32- + 3H+ + 2e = H2PO3— + H2O

|

E = -0,276 — 0,87 pH

|

|

12

|

H2PO4— + 2H+ + 2e = H2PO3— + H2O

|

E = -0,26-0,059pH + 0,0295lg[H2PO4-]/ [H2PO3-]

|

|

13

|

HPO42- + 2H+ + 2e = HPO32- + H2O

|

E = 0,234 — 0,059pH + 0,0295lg [HPO42-]/ [HPO32-]

|

|

14

|

PO43- + 2H2O + 2e = HPO32- + 3OH—

|

E = 0,14 — 0,087pH

|

4.

Состав и свойства осадков химического никеля.

Состав и свойства осадков химического никеля.

Покрытия, полученные при химическом никелировании, имеют слоистую аморфную структуру. Содержание фосфора в покрытии 3-8% для щелочных и 8-10 % для кислых растворов. С ростом кислотности раствора содержание Р в осадке возрастает. Иногда можно получать осадки с содержанием фосфора до 15%.

Термообработка сильно меняет свойства осадка. На стальных деталей она производится при температуре 300-400 °С, алюминиевых — при 275-280 °С, а деталей из дюраля — при 375-385 °С. Время выдержки во всех случаях 1 ч. Структурные превращения в покрытиях сопровождаются выделением тепла и изменением объема, поэтому при очень быстром нагреве возможно разрушение покрытий.

В каждом конкретном случае с учетом содержания фосфора в покрытии и путем подбора режима термообработки можно добиться заданных характеристик покрытия — механических, защитных, антифрикционных. Таким образом, осаждение сплава Ni-Р позволяет создать широкий спектр функциональных покрытий при хороших антифрикционных свойствах, что невозможно при осаждении чистого никеля.

Исходное Ni-Р покрытие имеет слоистую структуру. При этом в осадке возникают внутренние напряжения, что приводит к повышенной хрупкости покрытия и, иногда, его недостаточному сцеплению с основой. Термообработка при 500-600° С полностью устраняет слоистость. Внутренние напряжения в покрытии резко снижаются. Одновременно повышается пластичность осадка, снижается хрупкость, улучшается его сцепление с основой. Это связано с образованием равномерной мелкокристаллической структуры, удалением частиц газа из приграничного слоя и заполнением появившихся пустот частицами металла.

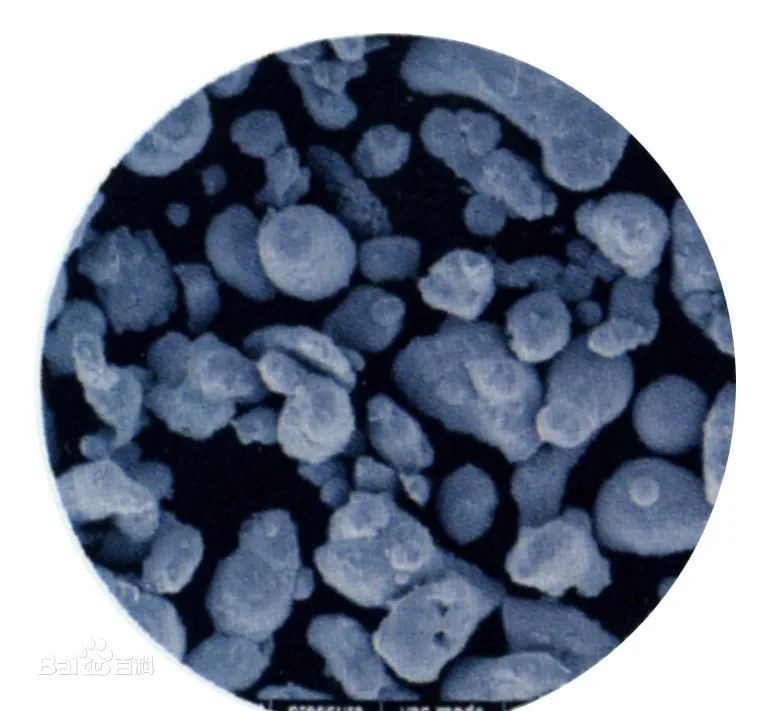

Микроизображение химического никелевого покрытия с толщиной 20 мкм, осажденное на алюминиевую подложку, приведено на рисунке 4.

Рисунок 4 — Микроизображение химического никелевого покрытия на алюминии, полученное в режиме топографического контраста.

Одна из важнейших эксплуатационных характеристик Ni-Р покрытий — микротвердость. В свежеосажденном покрытии она превышает микротвердость чистого никеля в 1,5-2 раза и составляет 4500-5000 МПа. Термическая обработка позволяет повысить микротвердость покрытий до 8400-11800 МПа. Подобным же образом термообработка может улучшить и другие механические характеристики — предел прочности, антифрикционные свойства и др., а также снизить пористость осадка, т.е. улучшить защитные характеристики.

Термическая обработка позволяет повысить микротвердость покрытий до 8400-11800 МПа. Подобным же образом термообработка может улучшить и другие механические характеристики — предел прочности, антифрикционные свойства и др., а также снизить пористость осадка, т.е. улучшить защитные характеристики.

Свежеосажденный сплав представляет собой твердый раствор замещения Р в гексагональном a-Ni с сильным искажением периодичности решетки. В результате нагрева происходит распад твердого раствора с образованием равновесной двухфазной эвтектической системы, состоящей из Ni с небольшим содержанием фосфора и интерметаллического соединения фосфида Ni3Р.

Рентгенограммы покрытий Ni-P с содержанием фосфора 10-12 %масс. представлены на рисунке 5.

Рисунок 5 — Рентгенограммы покрытий Ni-P с содержанием фосфора 10-12 %масс. Толщина покрытия 20, 30, 40 мкм.

В случае образцов с толщиной 20, 30 и 40 мкм на рентгенограммах обнаруживается широкий пик на угле 2θ = 45,11°. Этот пик характерен для химического никель-фосфорного покрытия с содержанием фосфора >7%. Средние размеры кристаллов в таких покрытиях, рассчитанные по уравнению Шеррера при 2θ = 45,11°, меньше 2 нм. В этих условиях образцы не имеют достаточного количества унитарных клеточных повторений, чтобы рассматриваться как кристаллические материалы. Поэтому покрытия Ni-P — нанокристаллические образования.

Этот пик характерен для химического никель-фосфорного покрытия с содержанием фосфора >7%. Средние размеры кристаллов в таких покрытиях, рассчитанные по уравнению Шеррера при 2θ = 45,11°, меньше 2 нм. В этих условиях образцы не имеют достаточного количества унитарных клеточных повторений, чтобы рассматриваться как кристаллические материалы. Поэтому покрытия Ni-P — нанокристаллические образования.

Аналогичные результаты описаны в литературе для покрытий с содержанием фосфора более 10%. Так, имеются сведения, что химические покрытия Ni-P на Al-подложках, имеют нанокристаллическую структуру с кристаллитами 1,5 нм при содержании фосфора 10,2 %масс. и 10,03 %масс.

При снижении содержания Р ниже 7% или термообработке сплавов выше 350° С наблюдается значительное усиление отражения при 2θ = 45,11°, что свидетельствует о переходе структуры химникеля из нанокристаллической в кристаллическую. В этом переходе рентгенограммы выявили набор текстур, соответствующих гранецентрированной кубической решетке никеля, то есть плоскостям отражения Ni{111}, Ni{200} и Ni{220}, а также фазе Ni3P. Ширина пика при 2θ = 45,11° может быть связана с отражением Ni{111} (ICDD № 01-087-0712), таким образом, нанокристаллы могут быть текстурированы в {111}. Этот факт можно было бы подтвердить, подвергнув покрытие термообработке при 400° С и проверив появление других пиков при 2θ = 51,8° и 76,38°, соответствующих отражениям {200} и {220} соответственно (ICDD № 01-087-0712).

Ширина пика при 2θ = 45,11° может быть связана с отражением Ni{111} (ICDD № 01-087-0712), таким образом, нанокристаллы могут быть текстурированы в {111}. Этот факт можно было бы подтвердить, подвергнув покрытие термообработке при 400° С и проверив появление других пиков при 2θ = 51,8° и 76,38°, соответствующих отражениям {200} и {220} соответственно (ICDD № 01-087-0712).

После проведении коррозионных испытаний (80° С) алюминия с химникелевым покрытием микроструктурных изменений в покрытии не обнаруживалось.

Конец статьи

Понравилась статья?

Оцените статью. Всего 1 клик!

Нажмите на звезду

Средняя оценка:

4,77

Всего оценок:

35

Данная статья является интеллектуальной собственностью ООО «НПП Электрохимия». Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Любое копирование информации возможно только с разрешения владельца сайта. Размещение активной индексируемой ссылки на https://zctc.ru обязательно.

Химический никель

Никелевое покрытие, полученное химическим способом, используют как износостойкое, высокостойкое к коррозии покрытие и наносят на сталь, медь, алюминий, титан, пластик и другие материалы. Покрытие осаждается равномерным слоем на деталях сложного профиля и содержит от 3 до 15% фосфора в виде фосфида никеля. Твёрдость химического никеля в основном составляет от 500 HV и благодаря термической обработке может быть увеличена до уровня свыше 1000 HV. Внешний вид покрытия зачастую зависит от предварительной механической обработки металла и может иметь цвет от матового до зеркального.

Проспект процессов химического никелирования

DURNI-COAT® инновационный процесс химического никелирования, предназначенный для специализированных областей применения

Химическое никелирование с низким содержанием фосфора

Высокая устойчивость к истиранию, покрытия соответствуют строгим техническим требованиям

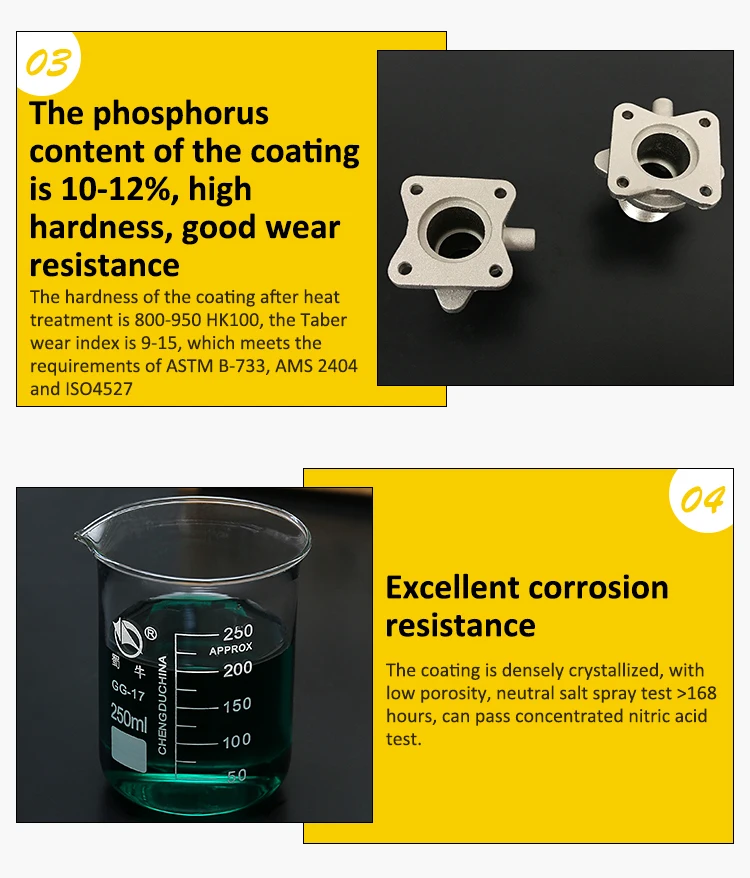

Никелевые покрытия с низким содержанием фосфора на уровне 1 — 6 % характеризуются высокой твердостью сразу после их образования, а также превосходной абразивной стойкостью. Эти процессы подходят для арматуры, горношахтного оборудования и сплавов цветных металлов.

Эти процессы подходят для арматуры, горношахтного оборудования и сплавов цветных металлов.

Процесс химического никелирования DURNI-COAT® DNC 771

Составление: DNC 771 Make up Solution — 20 об.-%

DNC 771 Replenisher 1 — 4,2 об.-%

Корректировка: DNC 771 Replenisher 1

DNC 771 Replenisher 2

Температура: 85-90 оС

Скорость осаждения: 15-20 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- процесс не содержит свинец и кадмий

- твердость 680+/-50 HV (в момент осаждения)

- скорость осаждения 15-20 мкм/ч

- содержание фосфора 3-6%

- простота в обслуживании

Процесс химического никелирования DURNI-COAT® DNC 700-B

Составление: DNC 700-B Make up A — 5 об. -%

-%

DNC 700-B Make up B — 4,2 об.-%

Корректировка: DNC 700-B Replenisher 1

DNC 700-B Replenisher 2

Температура: 86-92 оС

Скорость осаждения: 16-20 мкм/ч (зависит от рН и температуры)

- процесс полублестящего никелирования, предназначенный для функционального применения

- процесс не содержит свинец и кадмий

- твердость 700+/-50 HV (в момент осаждения)

- скорость осаждения 16-20 мкм/ч

- содержание фосфора 3-6%

- простота в обслуживании

Химическое никелирование со средним содержанием фосфора

Широкий спектр применения, низкий уровень истирания и хорошая защита от коррозии

Никелевые покрытия с содержанием фосфора от 5 до 10 % обладают хорошими механическими свойствами и коррозионной стойкостью. Рабочие параметры электролитов стабильны, очень широкий спектр применения, в том числе автомобильная или электротехническая промышленность.

Рабочие параметры электролитов стабильны, очень широкий спектр применения, в том числе автомобильная или электротехническая промышленность.

Процесс химического никелирования DURNI-COAT® DNC 571-11-47

Составление: DNC 571-11-47 Make up А — 20 об.-%

DNC 571-11-47 Make up В — 20 об.-%

Корректировка: DNC 571-11-47 Replenisher 1

DNC 571-11-47 Replenisher 2

Температура: 88-94 оС

Скорость осаждения: 18-25 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- процесс не содержит свинец и кадмий

- твердость 570+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 18-25 мкм/ч

- содержание фосфора 6-8%

- коррозионная стойкость более 500 часов (нейтральное испытание в камере соляного тумана)

Процесс химического никелирования DURNI-COAT® DNC 520-12-50

Составление: DNC 520-12-50 Make up — 18 об. -%

-%

DNC 520-12-50 Replenisher 1 — 4,2 об.-%

Корректировка: DNC 520-12-50 Replenisher 1

DNC 520-12-50 Replenisher 2

Температура: 86-90 оС

Скорость осаждения: 15-20 мкм/ч (зависит от рН и температуры)

- процесс блестящего (зеркального) никелирования, подходит для производства печатных плат

- процесс не содержит кадмий

- твердость 530+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 15-20 мкм/ч

- содержание фосфора 7-10%

- DNC 520-12-50 может использоваться на всех черных сплавах (сталь, нержавеющая сталь и т.д.), никель-железных сплавах, медных сплавах, медно-никелевых сплавах, бериллии, магниевых сплавов, алюминиевых сплавов и их производных

Химическое никелирование со средним/высоким содержанием фосфора

Лучшее решение для обеспечения высокой коррозионной стойкости и твердости

Увеличение содержания фосфора в получаемых покрытиях до 13 % расширяет область применения по сравнению со стандартными электролитами со средним содержанием. Эти процессы отвечают высоким техническим требованиям при строительстве газовых и масляных насосов и трубопроводов, а также в пищевой промышленности.

Эти процессы отвечают высоким техническим требованиям при строительстве газовых и масляных насосов и трубопроводов, а также в пищевой промышленности.

Процесс химического никелирования DURNI-COAT® DNC 520-9

Составление: DNC 520-9 Make up — 18 об.-%

DNC 520-9 Replenisher 1 — 4,2 об.-%

Корректировка: DNC 520-9 Replenisher 1

DNC 520-9 Replenisher 2

Температура: 88-94 оС

Скорость осаждения: 10-14 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- процесс не содержит кадмий

- твердость 570+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 10-14 мкм/ч

- содержание фосфора 9-13%

- продолжительность работы ванны более 9 циклов МТО

Процесс химического никелирования DURNI-COAT® DNC 571

Составление: DNC 571 Make up А — 20 об. -%

-%

DNC 571 Make up В — 20 об.-%

Корректировка: DNC 571 Replenisher 1

DNC 571 Replenisher 2

Температура: 88-94 оС

Скорость осаждения: 11-15 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- процесс не содержит свинец и кадмий

- твердость 570+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 11-15 мкм/ч

- содержание фосфора 9-12%

- продолжительность работы ванны более 9 циклов МТО

Процесс химического никелирования DURNI-COAT® DNC 571-11

Составление: DNC 571-11 Make up А — 20 об.-%

DNC 571-11 Make up В — 20 об.-%

Корректировка: DNC 571-11 Replenisher 1

DNC 571-11 Replenisher 2

Температура: 86-94 оС

Скорость осаждения: 10-15 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- процесс не содержит свинец и кадмий

- твердость 570+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 10-15 мкм/ч

- содержание фосфора 9-12%

- продолжительность работы ванны до 14 циклов МТО

Высокофосфорное химическое никелирование

Эффективная защита от коррозии и превосходная глубина проникновения

Целью создания данных процессов было достижение высокой химической стойкости при сохранении хороших механических свойств покрытия. Препараты относящиеся к данной группе отлично подходят для применений, где требуется высокая химическая стойкость, в частности, при длительном контакте с водой или пищевыми продуктами.

Препараты относящиеся к данной группе отлично подходят для применений, где требуется высокая химическая стойкость, в частности, при длительном контакте с водой или пищевыми продуктами.

Процесс химического никелирования DURNI-COAT® DNC 462

Составление: DNC 462 Make up — 15 об.-%

DNC 462 Replenisher 1 — 8 об.-%

Корректировка: DNC 462 Replenisher 1

DNC 462 Replenisher 2

Температура: 85-94 оС

Скорость осаждения: 9-13 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- твердость 550+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 9-13 мкм/ч

- содержание фосфора 10-13%

- продолжительность работы ванны 8 циклов МТО

Процесс химического никелирования DURNI-COAT® DNC 471

Составление: DNC 471 Make up А — 20 об. -%

-%

DNC 471 Make up В — 20 об.-%

Корректировка: DNC 471 Replenisher 1

DNC 471 Replenisher 2

Температура: 90-94 оС

Скорость осаждения: 8-12 мкм/ч (зависит от рН и температуры)

- процесс блестящего никелирования, предназначенный для функционального применения

- процесс не содержит свинец и кадмий

- твердость 570+/-50 HV (в момент осаждения), до 1000+/-50 HV (после термообработки)

- скорость осаждения 8-12 мкм/ч

- содержание фосфора 10-14%

- продолжительность работы ванны 8 циклов МТО

Химический никель с дисперсионным карбидом кремния

Процесс химического никелирования DURNI-DISP® DNC 520 SiC

- твердость покрытия 650+/-100 HV

- не содержит кадмия

- высокий абразивный износ

- содержание фосфора от 9-13%

- скорость осаждения 10-15 мкм/ч

Химический никель с содержанием PET частиц

Процесс химического никелирования PTFE DURNI DISP N

- процесс с содержание диспергированных PET частиц в покрытии от 20-30%

- низкий коэффициент трения

- высокие антипригарные свойства

- позволяет покрывать черные и цветные металлы

- имеет трибиологические свойства

- содержание фосфора в покрытии 7,5-9%

Никелирования магния

Процесс химического никелирования DURNI-COAT® DNM-4

- процесс полублестящего никелирования магния или его сплавов

- скорость осаждения 13-16 мкм/ч

- содержания фосфора в покрытии от 5-8%

Процесс химического никелирования DURNI-COAT® DNM-4 Process

- процесс полублестящего никелирования для марок магниевого сплава AM50, AZ61 и AZ91

- процесс не содержит хромовую кислоту

Предварительное никелирование

Процесс химического никелирования PN 102

- PN 102 используется в качестве процесса предварительного никелирования алюминиевых и стальных деталей

- процесс предотвращает загрязнение основного электролита никелирования

Никелирование

Сплав цинк-никель

Хромирование

Химический никель

Олово

Меднение

Подготовка поверхности

Серебро

Деметализация

Электрополировка

Никелирование и гальванический никель: что это

Содержание статьи:

- Особенности процесса гальванического покрытия никелем

- В каких случаях используется никелирование поверхностей

- Виды никелирования

- Гальванический метод нанесения

- Химический метод нанесения

- Электролиты для нанесения

- Состав электролитов

- Для чего применяется никелирование металла?

Особенности процесса гальванического покрытия никелем

Никелирование — процесс нанесения тонкого слоя металлического никеля на изделие для придания ему необходимых свойств.

Гальваническое никелирование – один из основных процессов обработки поверхности любого гальванического производства. Область применения таких покрытий очень широка. Нанесение никеля, также как и меди, является одним из обязательных процедур при подготовке изделия под целевое финишное покрытие. Электролитов для нанесения никеля существует множество. Он разнятся по способам применения, режимам, качеству покрытия и составам. Если Вы решили заниматься гальваникой, без никелирования Вам не обойтись.

В каких случаях используется никелирование поверхностей:

- для технических изделий,

- промышленных материалов,

- декоративных поверхностей

- и защитных целей.

Сам по себе никель не часто является целевым покрытием. В качестве антикоррозионного покрытия он не является лучшим кандидатом, в этом случае больше подойдут цинк и хром, ввиду их химических свойств и способности «оттягивать» окисление железа, склонного к ржавчине, на себя. Как декоративное покрытие никелирование поверхностей используется чаще, но в ввиду его химической нестойкости, при необходимости наносить цвет «белого» металла, чаще выбирают покрытие палладием или родием.

Виды никелирования

На нашем предприятии используются гальванический никель и химический (иммерсионный) никель.

Гальванический с использованием анодов, электродов, с приложением внешнего тока, иногда с необходимостью нагревания.

Второй метод – химический, в этом случае не требует приложение внешнего тока (достаточно разности потенциалов, возникающих в растворе между ионами солей (+ восстановителя) и погруженной деталью. В случае нанесения химического никеля обязательно требуется дополнительный подогрев электролита.

Гальванический метод нанесения

В результате покрытия из раствора в ванне получается плотный ровный слой никеля, чистотой 999. Конечно, нужно принимать во внимание исходную поверхность (обработка исходного металла очень сильно влияет на качественные свойства никеля), здесь имеем ввиду идеальную обработку подложки. Никель наносится со скорость от 1 мкм/минуту, при этом расходуется анодный материал, а не соли из раствора.

Недостатки электролитического метода

— неравномерное нанесение металла на поверхности различных частей изделий;

— плохая рассеивающая способность электролита не позволяет обрабатывать изделия сложной формы. Иными словами, у раствора плохая укрывистость;

Иными словами, у раствора плохая укрывистость;

— сложно подобрать подходящую рецептуру и условия нанесения для нового материала.

Химический метод нанесения

В химическом никеле можно получать на поверхности блестящие, матовые или полуматовые осадки. При этот состав осадка может существенно отличаться. При работе с химическими электролитами, никель расходуется из объема раствора, требуется поддерживать постоянную высокую температуру от 80 до 95 градусов, а также следить за концентрацией реагентов, солей никеля, поддерживать рН раствора и уровень жидкости, так как при нарушении этих параметров процесс замедляется или останавливается. Ошибки в расчете количества восстановителя влекут разрушение раствора, бесконтрольное выпадение осадка на поверхность сосуда и в объем электролита. Химический метод позволяет наносить покрытие очень равномерно, плотным слоем на сложные детали. Хорошо защищает от коррозии, стабилен при использовании покрытий.

Минусы процесса химического никелирования:

- требует постоянной корректировки и наблюдения;

- нестабилен.

Электролит работает на площади до 10 кв дм 1 литр;

Электролит работает на площади до 10 кв дм 1 литр; - требуется специальная посуда, постоянный нагрев и термурегулировка;

- в составе покрытия много фосфора.

Как понятно из вышеизложенных рассуждений, для каждой отдельной задачи требуется свой раствор для покрытий. Важен исходный металл, обработка поверхности, обязательна очистка поверхностей от жира, масел, органических остатков предыдущих операция. Часто можно или требуется применить сразу два метода химического и гальванического никелирования. Совместное использование двух методик дает наилучшие результаты в сложных задачах гальваники.

| Наименование | Показатели |

| Обозначение | Н. б — блестящее Н — матовое Nickel coating — анл. обозначение |

| Толщина | 6-50мкм (возможна и большая толщина) |

| Микротвердость | 3420-6900 МПа |

| Удельное электрическое сопротивление при 180C | 7,23-10-8 Ом⋅м. |

| Допустимая рабочая температура | 6500C |

| Коэффициент светоотражения | до 75% |

Электролиты для нанесения

Мы используем несколько видов химического никелирования: щелочное и кислотное. Принцип работы у них одинаковый, качество покрытия, составы и режим работы значительно отличаются. Какой раствор для химического никелирования использовать, решается в зависимости от изделия.

Раствор кислого (подслойного) никелирования

Наиболее простой раствор для никелирования поверхностей. Электролит кислого никелирования применяется в качестве первого металлического покрытия после очистки и полировки изделия. Его можно считать «клеем» или основой, на которую потом положим все остальные металлы. Толщина покрытия из такого раствора не превышает 1 мкм, а скорость осаждения 1-2 мкм/мин. Длительность выдержки в ванне кислого никелирования не больше 1 минуты. Это связано с тем, что кислый никель дает хрупкие и темные осадки на больших толщинах. Но, тем не менее, положить тонкий слой кислого никеля необходимо. Некоторые компоненты его состава обеспечивает микроразрушения поверхности для качественной адгезии покрытия, вместе с тем, нанося тонкий слой свежего никеля, мы обеспечиваем хорошее качество адгезии для следующего покрытия медью или блестящим никелем. Электролит кислого никелирования очень стабилен во времени и стоек к загрязнениям.

Но, тем не менее, положить тонкий слой кислого никеля необходимо. Некоторые компоненты его состава обеспечивает микроразрушения поверхности для качественной адгезии покрытия, вместе с тем, нанося тонкий слой свежего никеля, мы обеспечиваем хорошее качество адгезии для следующего покрытия медью или блестящим никелем. Электролит кислого никелирования очень стабилен во времени и стоек к загрязнениям.

Электролит блестящего никелирования

Электролит блестящего никелирования применяют для микровыравнивания поверхности изделия. По сравнению с блестящей медью, он дает менее зеркальные осадки. Скорость нарастания толщины и рабочая плотность тока также значительно ниже, но этот электролит необходим для финишной обработки изделий. Его обязательно используют для получения финишных осадков толщиной до 15 мкм. Или, при толщине покрытия 3-6 мкм как качественную подложку под гальваническое или иммерсионное золото.

Очень хорошие результаты этот раствор демонстрирует в барабанных и колокольных ваннах.

Электролит химического (иммерсионного) никелирования

Химическое никелирование применяется при обработке сложнопрофильных изделий. Работает без приложения внешнего тока. Равномерное наращивание ненапряженного никеля во всех точках поверхности изделия, обеспечивает твердое, полублестящее покрытие. Часто этот раствор применяют для защиты от коррозии путем наращивания никеля в толщину 6-30 мкм. Применение химического никелирования ограничивается исходным материалом детали. Химическое никелирование – раствор горячий, что не всегда позволяет использовать его для пластиков. Также, в процессе работы, химический никель может высаживать металл в объеме жидкости, а не только на деталь, т.е. может оказаться, что весь объем раствора – одноразовый.

Черный никель

Черный никель – самое черное покрытие из всех, которые можно получить гальваническим путем. Черный хром, черный родий, черный рутений – все эти покрытия темно-серого цвета. Действительно черное покрытие – только черный никель. Если рассматривать состав этого покрытия, это не вполне никелевый осадок, для получения темного покрытия, в раствор солей никеля вводятся дополнительные компоненты. Если хотите получить черный цвет – это Ваш вариант. Если один огромный минус у черного никеля: это покрытие совершенно не стойкое к истиранию. Настолько, что если несколько раз взять в руки изделия покрытое черным никелем, гальваническое покрытие можно стереть. Так что самый красивый черный цвет из всех гальванических покрытия нужно обязательно защитить лаком. Или поставить на полку и издалека любоваться совершенством черного никеля.

Если рассматривать состав этого покрытия, это не вполне никелевый осадок, для получения темного покрытия, в раствор солей никеля вводятся дополнительные компоненты. Если хотите получить черный цвет – это Ваш вариант. Если один огромный минус у черного никеля: это покрытие совершенно не стойкое к истиранию. Настолько, что если несколько раз взять в руки изделия покрытое черным никелем, гальваническое покрытие можно стереть. Так что самый красивый черный цвет из всех гальванических покрытия нужно обязательно защитить лаком. Или поставить на полку и издалека любоваться совершенством черного никеля.

Существует еще несколько видов гальванического никеля. Их используют не постоянно, а только по мере надобности. С основными задачами вполне справляется перечисленная линейка ванн для никелирования.

Никелирование финишное

Финишным называется слой металла, который является целевым или конечным. Финишное покрытие обладает хорошими отражающими свойствами, высокой твердостью, плотностью и хорошей адгезией. Скорость нанесения позволяет обеспечивать толщину конечного слоя до 100 мкм, это очень много для гальваники в целом и для такого твердого металла. В среднем на ответственные поверхности технических деталей наносят не более 20-30 микрометров, декоративные изделия покрывают толщиной до 10 микрометров. Для обеспечения максимальной твердости поверхности детали после гальваники никелем, изделия выдерживают в печи при температуре 200-400 градусов, нагревание вызывает перекристаллизацию осадка, уплотнение его структуры. На микроуровне спеченный осадок выглядит на поверхности как плотная чешуя, структура молекул практически не сохраняется. Необходимость спекания определяется из требований заказа. В общем случае спекание не делают.

Скорость нанесения позволяет обеспечивать толщину конечного слоя до 100 мкм, это очень много для гальваники в целом и для такого твердого металла. В среднем на ответственные поверхности технических деталей наносят не более 20-30 микрометров, декоративные изделия покрывают толщиной до 10 микрометров. Для обеспечения максимальной твердости поверхности детали после гальваники никелем, изделия выдерживают в печи при температуре 200-400 градусов, нагревание вызывает перекристаллизацию осадка, уплотнение его структуры. На микроуровне спеченный осадок выглядит на поверхности как плотная чешуя, структура молекул практически не сохраняется. Необходимость спекания определяется из требований заказа. В общем случае спекание не делают.

Состав электролитов обычного никелирования

| Химикаты | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| «Сернокислый никель г/л | 140 | — | 280-350 | 420 |

| Сернокислый натрий г/л | 50 | 120 | 15-20 | 150 |

| Сернокислый магний г/л | 30 | — | — | — |

| Хлористый натрий г/л | 5 | 20 | — | 5 |

| Борная кислота г/л | 20 | 30 | 25-30 | 50 |

| Хлористый никель г/л | — | — | — | 30 |

| Фтористый натрий г/л | — | — | 3-5 | — |

| Формалин 40% мл/л | — | 1 | 5-3 | 1 |

| «Борофтористоводородный никель г/л | — | 300 | — | — |

| Эмульгатор ОП-7 г/л | — | 0 | 2-0 | 3 |

Для чего применяется никелирование металла?

Нанесение никеля на драгоценные покрытия

– это профиль компании ООО «6 микрон». Практически вся работа начинается с нанесения никеля на поверхность.

Практически вся работа начинается с нанесения никеля на поверхность.

Хочу объяснить это на примере: на оборонных предприятиях, где технику изготавливают от чертежа до ракеты, гальваника – один из самых дорогих участков производства, поэтому для удешевления процесса покрытия выбирают наиболее простой материал для производства контактных групп – медный сплав или медь. Физические свойства меди позволяют легко обрабатывать ее, кроме того любые покрытия хорошо держатся на медной поверхности.

Очень хорошо показывает себя процесс нанесения золота на медь и ее сплавы. Чаще всего именно золотом покрывают ответственные узлы, пользуясь свойствами инертности, пластичности, проводимости. Было бы легко и удобно нанести золото прямо на медь, но кристаллическая решетка меди очень близка к золоту, происходит процесс диффузии тонкого золотого покрытия с поверхности детали в объем меди. Во избежание этого нежелательного процесса, медь перед золочением покрывают никелем-разделителем, таким образом удается получить свойства золота на детали на долгий срок, избежать диффузии и обеспечить хорошую адгезию золота к контактам.

Никелирование дает тонкий, хорошо закрепленный слой свежего (это очень важно) металла на различных поверхностях, на него хорошо и быстро нарастают покрытия из золота, родия, палладия. Любой заказ, поступающий на обработку в обязательном порядке подвергается первичной обработке в растворе химического или электрохимического нанесения этого неприхотливого металла.

Декоративное никелирование

Тонкий блестящий слой никелирования обладает высокими отражающими свойствами, он стоек к механическим воздействиям, хорошо полируется, хорошо держится на поверхности изделий.

Для сувенирной продукции, наградных изделий, медалей и т.д это покрытие очень хорошо подходит по соотношению стоимости расходных материалов к качеству осадка. Он дешевый и красивый. Никелевое покрытие часто заменяет серебро в комплектах медалей, так как серебро темнеет со временем, а никель остается неизменным. Высокие отражающие свойства позволяют получить никелевое зеркало для различных технических задач.

Хорошие результаты мы получали при обработке окладов, потиров и другой церковной атрибутики. Никель предпочтителен из-за его стойкости, а также отсутствия окисления.

Толщина покрытия в декоративных целях обычно не превышает 5 мкм. Нужно отметить, что на вид изделия покрытые 1 микроном и 20 микронами никак не отличаются. Толщину покрытия всегда выбирают исходя из требований к стойкости: чем тверже нужен осадок, тем толще нужно наносить металл. Для целей красоты и парадности изделия не нужно наносить больше 5 микрон.

В компании ООО «6 микрон» мы всегда ориентируемся только на запрос заказчика, и наносим никель на толщину от 3 до 50 микрон. Наши клиенты сами выбирают сколько никеля будет достаточно в том или ином случае. Если возникают вопросы, специалисты-технологи нашей компании всегда готовы дать рекомендации по толщине финишного слоя для конкретных условий использования детали.

Из чего складывается стоимость никелирования

Стоимость обработки таким металлом не высока, обычно это около 1 рубля/кв см поверхности. Розничная цена всегда значительно выше оптовой. Для покрытия золотом или другими драгоценными материалами никель считается обязательным и не включен в стоимость, так как это неотъемлемое условие технического процесса. Цена на покрытие драгоценными металлами по умолчанию считается с учетом никелированием.

Розничная цена всегда значительно выше оптовой. Для покрытия золотом или другими драгоценными материалами никель считается обязательным и не включен в стоимость, так как это неотъемлемое условие технического процесса. Цена на покрытие драгоценными металлами по умолчанию считается с учетом никелированием.

Финишные никель может стоить дороже, чем технический. Он обычно включает предварительную механическую обработку изделия (шлифовку, полировку, травление). Цена на работу определяется индивидуально. Она складывается из стоимости расходных материалов, затраченного времени, необходимости первичной механической обработки и толщины финишного покрытия.

Если необходимо нанести этот простой металл на изделия любого назначения обращайтесь за консультацией и услугой в ООО «6 микрон». Наши специалисты подберут необходимые растворы для химического или гальванического нанесения, отработают технологию и выполнят работу в кратчайшие сроки. Если изделия уже были покрыты некачественно, либо нужно обновить металл, зачистить и отшлифовать поверхность — все это наша работа. Решение сложных вопросов никелирования – наш профиль. Обращайтесь за бесплатной первичной консультацией технолога, мы ответим на все вопросы.

Решение сложных вопросов никелирования – наш профиль. Обращайтесь за бесплатной первичной консультацией технолога, мы ответим на все вопросы.

Никелирование в Москве

Никелирование в домашних условиях

Гордиенко Анастасия Вадимовна

Автор материалов

Должность: главный технолог ООО «6 микрон»

Образование: высшее

Опыт работы в гальванике: 13 лет

При оформлении заказа онлайн скидка 10 %!

Наш приоритет — индивидуальный подход к каждому заказу и качество выполняемых работ!

Отправить заявку или задать вопрос:

Ваше имя

Ваш e-mail

Ваш телефон *

Сообщение

Текст с картинки *

Смотрите также:

Никелирование в домашних условиях

10000

Содержание статьи: Никелирование в домашних условиях Проведение никелирования в домашних условиях 1.

Электролитическое покрытие никелем в домашних условиях 2. Химическое никелирование в…

Электролитическое покрытие никелем в домашних условиях 2. Химическое никелирование в…Tags: никелирования, покрытия, никелирование, покрытие, никеля, изделия

Никелирование в Москве

10000

С ценами на никелирование деталей Вы можете ознакомиться в таблице. Подробнее о технологии никелирования. Если Вам необходимо ориентироваться в ценах…

Tags: никелирование, мкм, покрытие, покрытия, никелирования

Наши технологии

10000

Гальваника – является важнейшим инструментом для радиоэлектронной, химической, металлургической, машиностроительной и ювелирной промышленности. В современном мире к гальванопокрытиям предъявляют все…

Tags: покрытие, никелирование

Химическое никелирование — ЭлектроХимия

Главная » Архив библиотека » Прочее » Химическое никелирование

по материалам «Гальванотехника для мастеров», Вирбилис

Этот процесс был в свое время одним из главных в технической специальной литературе, и казалось, что он создает сильную конкуренцию для традиционного электролитического никелирования. В настоящее время его оценивают более спокойно и применяют, когда для этого есть техническое и материальное обеспечение.

В настоящее время его оценивают более спокойно и применяют, когда для этого есть техническое и материальное обеспечение.

Основным преимуществом никелевых покрытий, нанесенных химическим путем, является однородная толщина независимо от формы изделия. Это характерно для всех процессов осаждения металла без применения тока.

Особенностью химического никелирования является непрерывное осаждение слоя, что создает возможность образования покрытий любой толщины.

Ванны для химического никелирования состоят из соли никеля, гипофосфита натрия и добавок. Основой являются соли никеля и гипофосфит натрия.

Существуют две разновидности ванн для химического никелирования — кислая и щелочная. В качестве солей никеля, в основном, применяют сульфат или хлорид никеля относительно небольшой (~5 г/л) концентрации. Содержание гипофосфита достигает 10—30 г/л. Добавки вводятся в виде комплексообразующих соединений, ускоряющих осаждение никеля, и стабилизаторов, препятствующих разложению электролита.

В качестве комплексообразующих соединений в специальной литературе упоминаются гликолевая, молочная, лимонная и аминоуксусная кислоты. Ускоряющими являются янтарная, малоновая, пропионовая, масляная, валериановая и другие кислоты. Для стабилизации служат в основном соединения свинца, тиосульфат, тиомочевина и т.д.

Ниже приведены примеры двух ванн для химического никелирования, г/л:

Ванна | 1 | 2 |

Сульфат никеля (NiS04•7Н2О) | 20—30 | — |

Ацетат натрия (CH3•COONa•3H2O) | 10—15 | — |

Молочная кислота (CH3CHOHCOOH) | 25—30 | — |

Тиомочевина (H2NCSNH2) | 0,0005—0,001 | — |

Гипофосфит натрия (Na2HPO2•H2O) | 15—20 | 15—25 |

Хлорид аммония (NH4Cl) | — | 30—40 |

Цитрат натрия (Na3C6H5O7•5,5H20) |

| 30—50 |

Аммиак (NH4OH) |

| 70-100 |

Хлорид никеля (NiCl2•6H2O) |

| 20—30 |

Ванна 1 кислая, лучше всего работает при рН = 4,3—4,8. Рабочая температура ванны 85—90 °С должна поддерживаться во время всего процесса никелирования. Для регулирования рН служит разбавленный (например, 5 %-ный) раствор едкого натра.

Рабочая температура ванны 85—90 °С должна поддерживаться во время всего процесса никелирования. Для регулирования рН служит разбавленный (например, 5 %-ный) раствор едкого натра.

Готовят ванну 1 следующим образом: в дистиллированной воде, нагретой до температуры 60 °С, сначала растворяют ацетат натрия, затем сульфат никеля и добавляют молочную кислоту, предварительно нейтрализованную едким натром до рН = 3,5—4,0. Нагрев ванну до 85 °С, добавляют гипофосфит натрия. После этого можно приступить к никелированию.

Концентрация тиомочевины очень мала и в условиях мастерской нет возможности взвешивания с точностью до долей грамма. Так как избыток тиомочевины может привести к полной задержке процесса никелирования, лучше полностью отказаться от этого стабилизатора и воспользоваться ванной без тиомочевины.

Ванна 2 щелочная. В дистиллированной воде, нагретой до 60 °С, растворяют цитрат натрия, хлориды аммония и никеля, добавляют порциями при постоянном перемешивании раствор аммиака с целью достижения рН = 8—9.

При этом происходит заметное изменение цвета раствора с зеленоватого на голубой. После подогрева до 80 °С добавляют гипофосфит и ванна готова к эксплуатации.

Приведенная информация очень общая и мало отражает практическую сторону никелирования.

При менее 80 °С эффективность ванны очень низка. При 90 °С получают в течение 1 ч слой никеля толщиной 10—20 мкм. При дальнейшем повышении температуры, например, до 95°С получают более толстые слои, но стабильность ванны снижается. В определенный момент может наступить внезапное разложение ванны, что сопровождается появлением черного порошка на дне и стенках ванны. Такая ванна непригодна для дальнейшего использования.

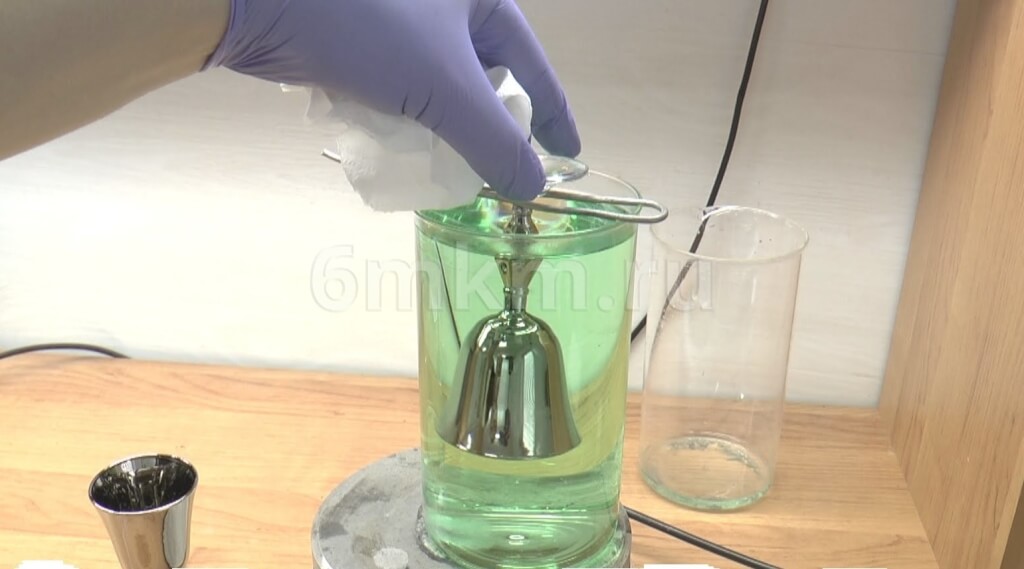

Серьезной проблемой является выбор соответствующих рабочих емкостей. В промышленных условиях применяют сложные установки из коррозионностойкой стали, тогда как для никелирования в малом объеме в основном служат стеклянные, фарфоровые или эмалированные емкости.

Наилучшим способом нагрева малых и средних емкостей является водяная рубашка. Опустим 5 л стеклянный сосуд в эмалированный 10 л бак с водой, мы можем получить водяную рубашку, пригодную для газо- или электронагрева ее до температуры кипения. В стеклянном сосуде можно достичь температуры 83—85 °С, достаточной для проведения процесса.

Высокая температура и сильное газовыделение на поверхности изделий фиксируется обслуживающим персоналом по сильному неприятному запаху. Очевидно, что вся установка должна находиться под вытяжкой.

Как видно, вся процедура непроста, вследствие чего применение химического никелирования ограничено теми случаями, когда неприменимы электролитические методы. Например, металлические сильфоны в виде цилиндрической гармошки, применяемые для измерения давления при пневморегулировке, невозможно никелировать электролитически из-за сложной геометрической формы. Химическое никелирование является прекрасным решением этой проблемы.

Стальные изделия можно никелировать химически без затруднений. На меди и латуни осаждение никеля начинается после кратковременного контакта с менее благородным металлом, например, железом или алюминием. Для никелирования алюминиевых сплавов обычно применяют щелочные ванны (например ванну 2).

На стенках и дне сосуда, применяемого для химического никелирования, могут оседать мелкие частички никеля, в особенности, если поверхность сосуда не очень гладка, имеет царапины. Перед дальнейшим использованием такого сосуда необходимо устранить осевшие частички никеля, растворяя их в азотной кислоте.

1.2 Никелевые покрытия

Никель – серебристо-серый твердый металл с едва заметным желтоватым блеском. Его можно равномерно наносить внутрь углублений, глухих отверстий и полостей. Он не накапливается на краях и имеет очень высокую износостойкость. Разновидности никеля с более высоким содержанием фосфора имеют исключительную устойчивость к коррозии. Никель часто используется в качестве металлической подложки благодаря своим выравнивающим, сглаживающим и изолирующим свойствам. Он повышает устойчивость металлов к «агрессии» со стороны таких солей как цианид меди или серебра. Как уже было сказано, никель – твердый металл с низкой пластичностью. Поэтому он не рекомендуется в тех случаях, когда требуется обеспечить определенную гибкость покрытия.

Никель часто используется в качестве металлической подложки благодаря своим выравнивающим, сглаживающим и изолирующим свойствам. Он повышает устойчивость металлов к «агрессии» со стороны таких солей как цианид меди или серебра. Как уже было сказано, никель – твердый металл с низкой пластичностью. Поэтому он не рекомендуется в тех случаях, когда требуется обеспечить определенную гибкость покрытия.

Различают 2 вида покрытия никелем – химическое и электрохимическое.

Химическое никелирование — применяют для покрытия никелем деталей любой конфигурации. Химически восстановленный никель обладает высокой коррозионной стойкостью, большой твердостью и износостойкостью, которые могут быть значительно повышены при термической обработке (после 10-15 мин. нагрева при температуре 400 °С твердость химически осажденного никеля повышается до 8000 МПа). При этом возрастает и прочность сцепления. Никелевые покрытия, восстановленные гипофосфитом, содержат до 15% фосфора. Восстановление никеля гипофосфитом протекает по реакции:

NiCl2 + Nah3PO2 + h3O → Nah3PO3 + 2HCl + Ni

Одновременно происходит гидролиз гипофосфита натрия. Степень полезного использования гипофосфита принимают около 40%.

Степень полезного использования гипофосфита принимают около 40%.

Восстановление никеля из его солей гипофосфитом самопроизвольно начинается только на металлах группы железа, катализирующих этот процесс. Для покрытия других каталитически неактивных металлов (например, меди, латуни) необходим контакт этих металлов в растворе с алюминием или другими более электроотрицательными, чем никель, металлами. Для этой цели используют активирование поверхности обработкой в растворе хлористого палладия (0,1 — 0,5 г/л) в течение 10-60 с. На некоторых металлах, таких, как свинец, олово, цинк, кадмий, никелевое покрытие не образуется даже при использовании метода контактного нанесения и активирования. Химическое осаждение никеля возможно как из щелочных, так и из кислых растворов. Щелочные растворы характеризуются высокой стабильностью и простотой корректировки.

Состав раствора и режим никелирования:

| Состав электролита (г/л) и режим работы | Электролит щелочной |

| Никель хлористый | 20-30 |

| Натрия гипофосфит | 15-25 |

| Натрий лиомннокислый | 30-50 |

| Аммоний хлористый | 30-40 |

| Аммиак водный 25% | 70-100 мл/л |

| pH | 8-9 |

| Температура, 0С | 80-90 |

| Скорость осаждения | 10-15 мкм/час |

Покрытия, полученные в кислых растворах, отличаются меньшей пористостью, чем из щелочных растворов (при толщине выше 12 мкм покрытия практически беспористые). Из кислых растворов химического никелирования рекомендуется следующий состав и режим никелирования:

Из кислых растворов химического никелирования рекомендуется следующий состав и режим никелирования:

| Состав электролита (г/л) и режим работы | Электролит кислый |

| Никель сернокислый | 20-30 |

| Натрий уксуснокислый | 10-20 |

| Натрия гипофосфит | 20-25 |

| Тиомочивина | 0.03 |

| Кислота уксусная (ледяная) | 6-10 мл/л |

| pH | 4,3-5,0 |

| Температура, 0С | 85-95 |

| Скорость осаждения | 10-15 мкм/час |

Химическое никелирование осуществляют в стеклянных, фарфоровых или железных эмалированных ваннах. В качестве материала подвесок применяют углеродистую сталь.

Гальваническое никелирование — позволяет получать яркие блестящие декоративные покрытия. В зависимости от толщины покрытия они обеспечивают различные степени антикоррозионной защиты, хорошую устойчивость поверхности к истиранию и невысокий коэффициент температурного расширения. Прочность на растяжение и жесткость при этом относительно низкие, а внутреннее напряжение — сравнительно высокое. Поэтому такие покрытия не рекомендуется использовать для технических целей, предполагающих возможное изгибание и деформацию детали.

Сульфатные электролиты никелирования.

В практике гальваностегии наиболее распространены электролиты на основе сульфата никеля, поскольку эта соль очень хорошо растворима в воде (до 400 г/л).

В качестве депассиваторов анодов в эти растворы вводят хлорид никеля, который препятствует запассивированию анодов и прекращению электролиза. В роли буферного соединения чаще всего используют борную кислоту. Можно так же использовать соли уксусной кислоты. Для электролитов с низким значением pH более эффективны добавки буферных соединений в виде фторида натрия и других фторидов.

Для электролитов с низким значением pH более эффективны добавки буферных соединений в виде фторида натрия и других фторидов.

Сульфатные электролиты никелирования имеют высокий выход по току: 90-100%

Составы электролитов для матового никелирования и режимы работы:

| Состав электролита (г/л) и режим работы | Элект-т № 1 | Элект-т № 2 | Элект-т № 3 | Элект-т № 4 | Элект-т № 5 | Элект-т № 6 |

| Никеля сульфат | 140-200 | 150-200 | 140-150 | 300-350 | 400 | 240 |

| Никеля хлорид | 30-40 | — | — | 45-60 | — | 30 |

| Натрия хлорид | — | 10-15 | 5-10 | — | — | — |

| Борная кислота | 25-40 | 25-30 | 25-30 | 30-40 | 25-40 | — |

| Натрия сульфат | 60-80 | 40-50 | 40-50 | — | — | — |

| Магния сульфат | — | 50-60 | 25-30 | — | — | — |

| Натрия фторид | — | — | — | — | 2-3 | — |

| Янтарная кислота | — | — | — | — | — | 30 |

| Натрия лаурилсульфат | — | — | — | — | — | 0,05-0,1 |

| pH | 5,2-5,8 | 5,0-5,5 | 5,0-5,5 | 1,5-4,5 | 2-3 | 2,5-3,5 |

| Температура, 0С | 20-55 | 20-30 | 20-35 | 45-65 | 50-60 | 50-60 |

| Катодная плотность тока, А/дм2 | 0,5-2,0 | 0,5-2,0 | 0,5-2,0 | 2,5-10 | 5-10 | 5-30 |

Электролит № 1 — предусмотрен ГОСТ 9. 305-84.

305-84.

Электролиты № 2,4 – для стационарных ванн.

Электролит № 3 – для колокольных и барабанных ванн.

Электролит № 6 – для получения осадков никеля при высоких плотностях тока.

Для получения блестящих никелевых покрытий применяют специальные блескообразующие добавки, которые в свою очередь обладают эффектом микровыравнивания катодной поверхности, делая ее относительно ровной и блестящей. Так же блескообразующие добавки понижают питингообразование, улучшая тем самым качество получаемого покрытия.

Составы электролитов для блестящего никелирования и режимы работы:

| Состав электролита (г/л) и режим работы | Элект-т № 1 | Элект-т № 2 | Элект-т № 3 | Элект-т № 4 | Элект-т № 5 | Элект-т № 6 |

| Никеля сульфат | 250-300 | 250-300 | 100-350 | 200-250 | 250-300 | 250-300 |

| Никеля хлорид | 50-60 | — | 30-200 | — | 30 | — |

| Натрия хлорид | — | 10-15 | — | 10-15 | — | 10-15 |

| Борная кислота | 25-40 | 30-40 | 30-50 | 30 | 30 | 25-40 |

| Натрия фторид | — | — | — | — | — | 5-6 |

| 1,4-бутиндиол | 0,2-0,5 | 0,2-3,0 | — | 0,2-0,3 | — | — |

| Сахарин | 0,7-1,2 | — | 0,3-2,0 | — | 1-2 | — |

| Фталимид | 0,08-0,12 | — | — | — | — | — |

| Формальдегид | — | — | — | — | — | 0,4-0,8 |

| Хлорамин Б | — | 1-2 | — | — | — | — |

| Кумарин | — | — | — | — | 0,2-1,0 | — |

| Пропаргиловый спирт | — | — | — | — | 0,056-0,112 | — |

| Паратолуолсульфамид | — | — | 2,0 | — | — | — |

| 2,6-нафталиндисульфокислота | — | — | — | — | — | 2-4 |

| 1,5-нафталиндисульфокислота | — | — | — | 1,5-2,0 | — | — |

| Моющее средство «Прогресс» | — | 0,1-0,2 | 0,1-0,2 | 0,1-0,2 | — | — |

| Сульфонол | — | — | — | — | — | 0,015 |

| НИБ-3, мл/л | — | — | 0,3-10,0 | — | — | — |

| Выравнивающая композиция | — | — | 0,03-0,15 | — | — | — |

| pH | 4-5 | 4-5 | 3-5 | 4,5-,5,5 | 4,0-4,5 | 5,8-6,0 |

| Температура, 0С | 55+(-5) | 50+(-5) | 50-60 | 45+(-5) | 40-60 | 40-50 |

| Катодная плотность тока, А/дм2 | 3-8 | 2-5 | 2-8 | 2-4 | 1-10 | 3-5,0 |

Электролиты № 1-5 — обладают выравнивающим действием.

Электролит № 6 — содержит две выравнивающие добавки и обладает высокой выравнивающей способностью.

Все добавки, входящие в состав никелевых электролитов, за исключением кумарина, растворяются в подогретом электролите или горячей воде. Кумарин растворяется в ледяной уксусной кислоте или борной кислоте в соотношении 1:4.

Большинство электролитов блестящего никелирования содержат серосодержащие добавки. Это приводит к снижению коррозионной стойкости блестящих никелевых покрытий по сравнению с матовыми, механически полированными осадками, полученными из электролитов без добавок.

Фторборатные электролиты никелирования.

Эти электролиты обладают хорошими буферными свойствами и большей устойчивостью по сравнению с некоторыми сульфатными электролитами никелирования. Выход по току в этих электролитах достигает 100%. Осаждение можно вести при высоких плотностях тока – до 20 А/дм2.

Состав раствора и режим осаждения:

Состав раствора и режим осаждения:

| Состав электролита (г/л) и режим работы | Электролит |

| Фторборат никеля | 300-400 |

| Хлорид никеля | 10-15 |

| Борная кислота | 10-30 |

| pH | 2,7-3,5 |

| Температура, 0С | 10-20 |

| Катодная плотность тока, А/дм2 | 10-15 |

Электролит выделяется высокой интенсивностью процесса, меньшей напряженностью и большей эластичностью осадков (по сравнению с сульфатными электролитами), что определяет целесообразность его применения в гальванопластике. Микротвердость осадков, полученных из данного электролита, достигает 3,0 — 3,5 ГПа.

Микротвердость осадков, полученных из данного электролита, достигает 3,0 — 3,5 ГПа.

Сульфаматные электролиты никелирования.

Сульфаматные электролиты образуют покрытия с минимальными внутренними напряжениями, поэтому их применяют для нанесения толстых слоев осадков никеля в гальванопластике, а так же при металлизации диэлектриков по проводящему слою. Выход по току 100%.

Состав раствора и режим осаждения:

| Состав электролита (г/л) и режим работы | Электролит |

| Сульфамат никеля | 300-400 |

| Хлорид никеля | 10-15 |

| Борная кислота | 25-40 |

| Сахарин | 0,5-1,5 |

| Лаурил (додецил) сульфат натрия | 0,1-1,0 |

| pH | 3-4,5 |

| Температура, 0С | 40-55 |

| Катодная плотность тока, А/дм2 | 1-12 |

Черное никелирование.

Процесс черного никелирования заключается в получении покрытий черного цвета. Покрытие обладает более высокой твердостью и прочностью по сравнению с оксидными пленками и широко используется для отделки различных изделий. Толщина слоя черного никелирования обычно не превышает 0,5-0,7 мкм. Осадки обладают не высокой коррозионной стойкостью и не высокой адгезией к поверхности стальных изделий, поэтому предварительно необходимо нанесение на деталь медного, никелевого или цинкатного покрытия.

Составы растворов и режим осаждения:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Никеля сульфат | 50 | 75 | 50 | 50 |

| Цинка сульфат | 25 | 25 | 25 | 25 |

| Никель-аммония сульфат | — | 45 | — | — |

| Аммония сульфат | 15 | — | 15 | 15 |

| Калия роданид | 32 | — | 25 | 30 |

| Натрия роданид | — | 15 | — | — |

| Борная кислота | — | 25 | — | — |

| Натрия ацетат | — | — | — | 15 |

| Лимонная кислота | — | — | 2 | — |

| pH | 4,5-5,5 | 5,6-5,9 | 5,2-5,5 | 4,5-5,5 |

| Температура, 0С | 18-25 | 40-50 | 18-25 | 30-40 |

| Катодная плотность тока, А/дм2 | 0,1-0,15 | 1,0-1,3 | 0,1 | 0,1-0,3 |

Чтобы предупредить пассивирование катодных контактов необходимо протравливать их в 50% растворе серной кислоты после каждой загрузки. Для повышения коррозионной стойкости черные никелевые покрытия необходимо промасливать или покрывать бесцветным лаком.

Для повышения коррозионной стойкости черные никелевые покрытия необходимо промасливать или покрывать бесцветным лаком.

Свойства и применение никелевых покрытий

Никелирование — самый популярный гальванотехнический процесс. Привлекательный вид, высокая коррозионная стойкость и механические свойства говорят в пользу более широкого применения никеля с декоративно-защитными и функциональными целями.

Никель, нанесенный непосредственно на сталь, носит характер катодного покрытия и, следовательно, защищает только механическим путем. Несплошность покрытия способствует образованию коррозионных пар, в которых сталь является растворимым электродом. В результате этого возникает коррозия под покрытием, которая разрушает стальную подложку и приводит к отслаиванию никелевого покрытия. С целью предупреждения этого явления сталь необходимо покрывать плотным без пористости толстым слоем никеля.

Никелевые покрытия являются основой многослойных декоративно-защитных систем Ni—Сг и Сu-Ni—Сг. Применение ванн с блескообразователями значительно упрощает технологию нанесения многослойных покрытий.

Применение ванн с блескообразователями значительно упрощает технологию нанесения многослойных покрытий.

Из-за высоких механических свойств никель применяют для восстановления изношенных деталей машин, гальванопластического изготовления инжекционных форм, и конструкционных элементов, которые трудно или даже невозможно изготовить обычными механическими методами. В химической промышленности толстым слоем никеля покрывают детали, подверженные воздействию крепких щелочей.

Ванны никелирования

Широко применяется в мастерских ванна, состоящая из трех основных компонентов: сульфата никеля, борной кислоты и хлорида, например, никеля.

Сульфат никеля — источник ионов никеля. Хлорид (никеля) существенно влияет на работу никелевых анодов. В безхлоридных ваннах происходит сильное пассивирование никеля, вследствие чего уменьшается содержание никеля в ванне, а результат — снижение выхода по току и ухудшение качества покрытий. В присутствии хлоридов аноды растворяются в степени, достаточной для нормального протекания никелирования. Хлориды повышают проводимость ванны и “работоспособность” ванны при загрязнениях цинком. Борная кислота облегчает поддержание рН на одном уровне. Эффективность этого действия в значительной степени зависит от концентрации борной кислоты (на практике преимущественно ~30 г/л).

Хлориды повышают проводимость ванны и “работоспособность” ванны при загрязнениях цинком. Борная кислота облегчает поддержание рН на одном уровне. Эффективность этого действия в значительной степени зависит от концентрации борной кислоты (на практике преимущественно ~30 г/л).