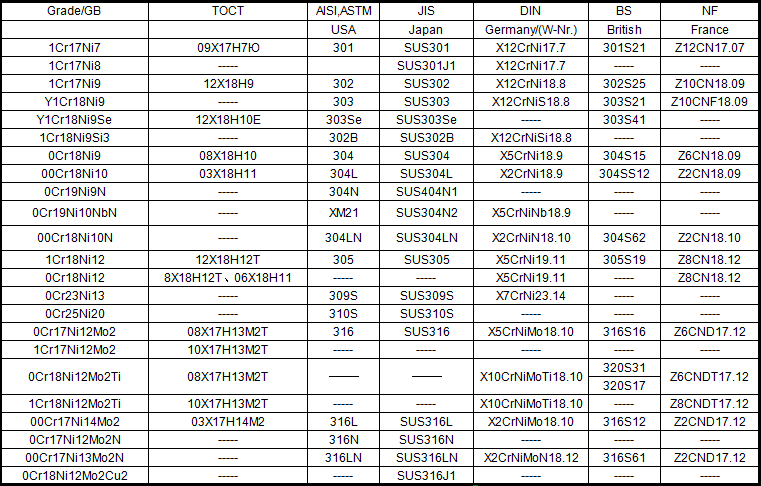

Хим состав нержавейки: Химический состав и обозначение марок нержавеющей стали

Содержание

Влияние химического состава на свойства нержавеющей стали

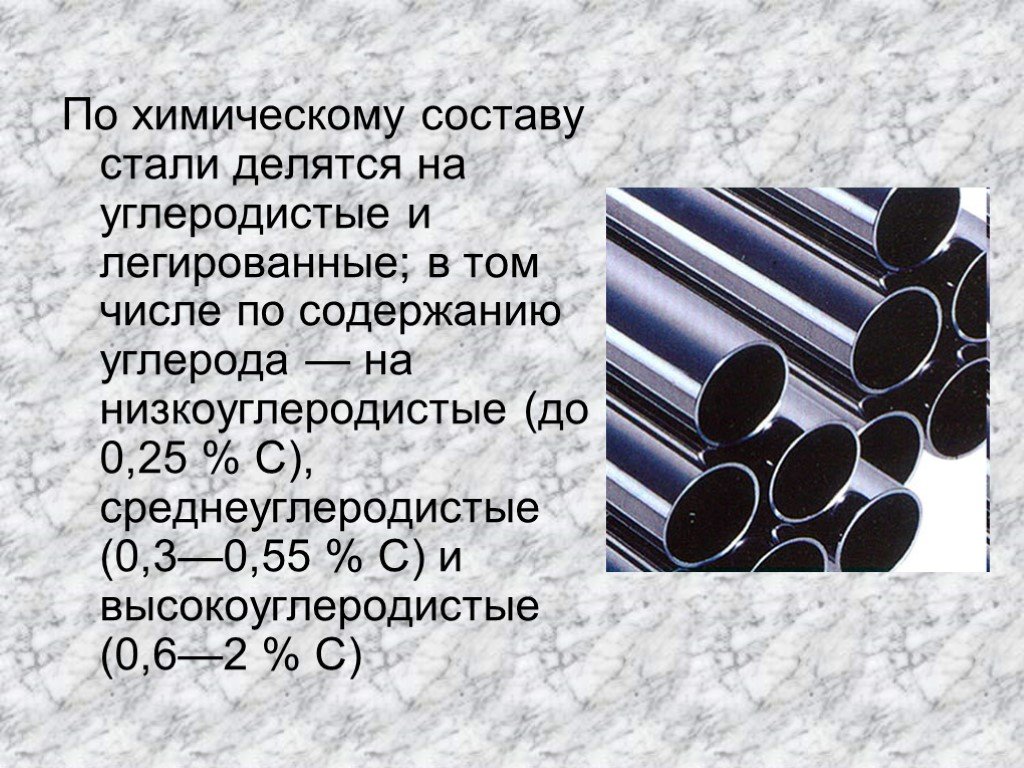

Нержавеющая сталь – это наиболее востребованный материал для производства металлопроката, сложных механизмов, резервуаров, сосудов и других металлоизделий, функционирующих в сложных рабочих и климатических условиях. Применение нержавеющей стали достаточно широко – от металлургии до частного строительства.

Сам термин «нержавеющая сталь» означает группу легированных сплавов, которые отличаются повышенной коррозионной стойкостью, жаропрочностью и износостойкостью.

Выделяют три основные группы нержавеющей стали:

- коррозионностойкая – это нержавеющая сталь, которой характерна высокая сопротивляемость атмосферной коррозии при средних температурах.

- жаростойкая – это нержавеющая сталь, для которой характерна высокая устойчивость к образованию окалины при повышенных температурах, а также стойкость к коррозии в сильно агрессивных химических средах при высоких температурах.

- жаропрочная – это нержавеющая сталь, которая способна не терять в первоначальных качествах (не деформироваться и не разрушаться) под нагрузками при повышенных температурах.

На данную классификацию влияет химический состав той или иной марки, и процентное присутствие химических элементов.

В зависимости от химического состава нержавеющие стали делятся на:

- хромистые – к данной группе относятся мартенситные, полуферритные (мартенситно-ферритные) и ферритные марки. Химический состав таких сталей содержит до 20% хрома.

- хромоникелевые – к данной группе относятся аустенитные, аустенитно-ферритные, аустенитно-карбидные марки. Процент хрома в химсоставе может достигать 33%.

- хромомарганцевоникелевые – в химическом составе таких марок никель заменяется частью марганца (в пределах от 2 до 8%), что никак не понижает качества самого сплава.

Влияние химических элементов на свойства нержавеющих сталей

Ниже представлены основные легирующие элементы, которые могут входить в состав нержавеющих сталей, и их влияние на механические и физические свойства сплавов.

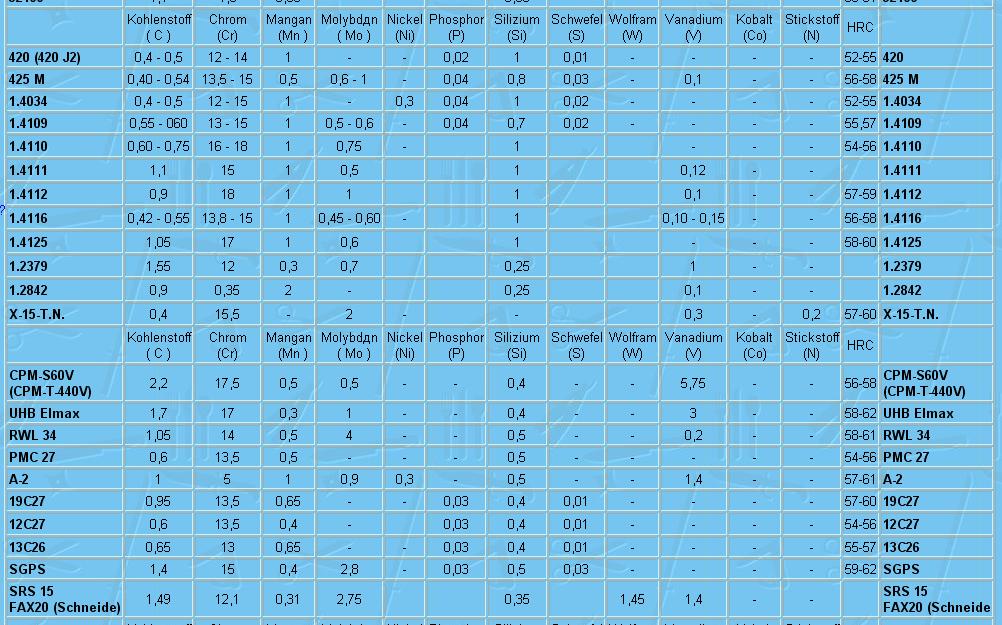

Хром (Cr) – один из самых распространенных легирующих элементов. Присутствие этого элемента в химсоставе обеспечивает стали прочность, твёрдость и упругость, незначительно уменьшая пластичность. Кроме того, хром повышает устойчивость материала ко всем видам коррозии, в том числе и в агрессивных средах, обеспечивает устойчивость магнитных сил и стойкость к окислительным процессам.

Никель (Ni) – элемент, который улучшает пластичность, ударную вязкость и прокаливаемость стали. Также усиливает действие хрома, обеспечивая защиту от коррозии. Никель в химическом составе способствует снижению теплового расширения, что позволяет использовать нержавеющую сталь в контакте с кислотными растворами (соляная, фосфорная, серная).

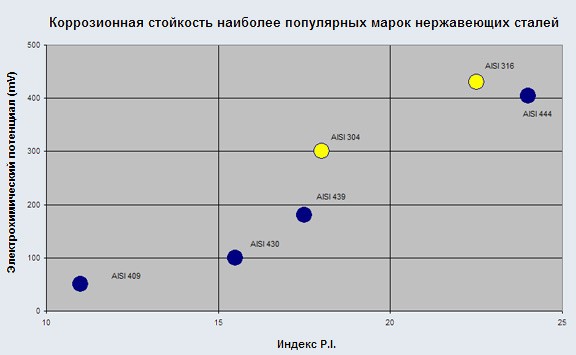

Молибден (Mo) – благоприятно влияет на коррозионную стойкость сплава, а также повышает его красностойкость, предел прочности на растяжение, стойкость к окислению при повышенных температурах и стойкость к питтингу.

Марганец (Mn) – присутствие в химическом составе свыше 1% данного элемента обеспечивает увеличение твердости, устойчивости к ударным нагрузкам и износостойкость, при этом не снижая пластичность нержавеющей стали.

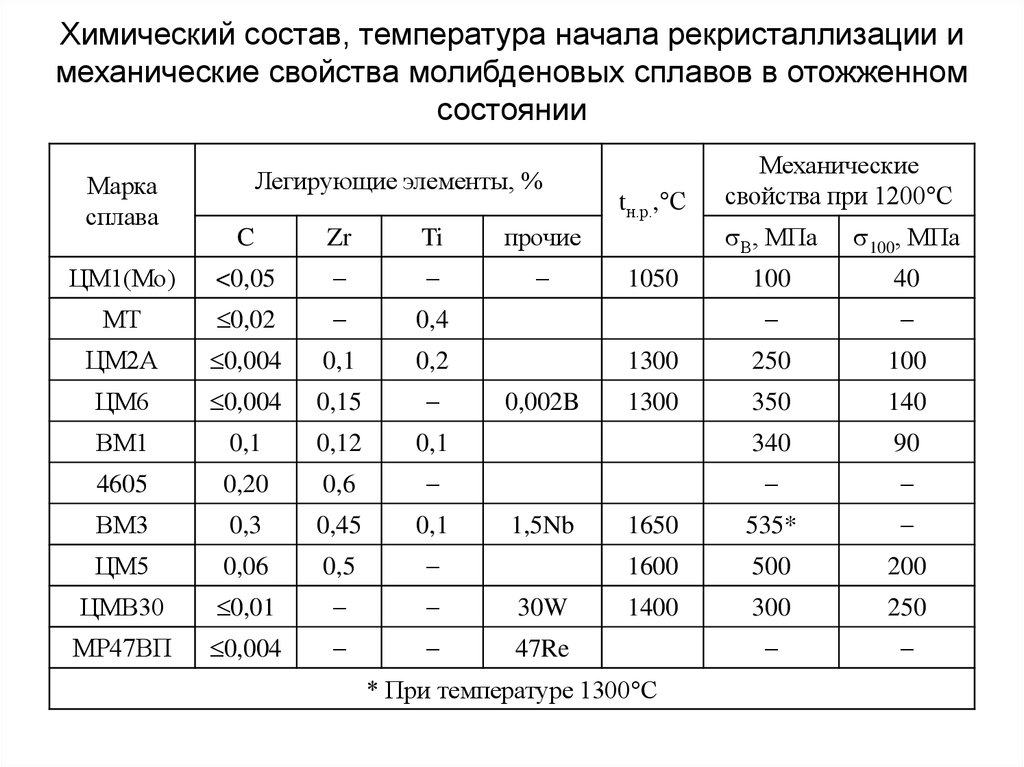

Вольфрам (W) – достаточно дорогостоящий легирующий элемент. Вольфрам способен образовывать карбиды (твердые химические соединения), которые резко повышают твердость и жаропрочность стали. Вольфрам препятствует росту зерна при нагревании и устраняет хрупкость при отпуске.

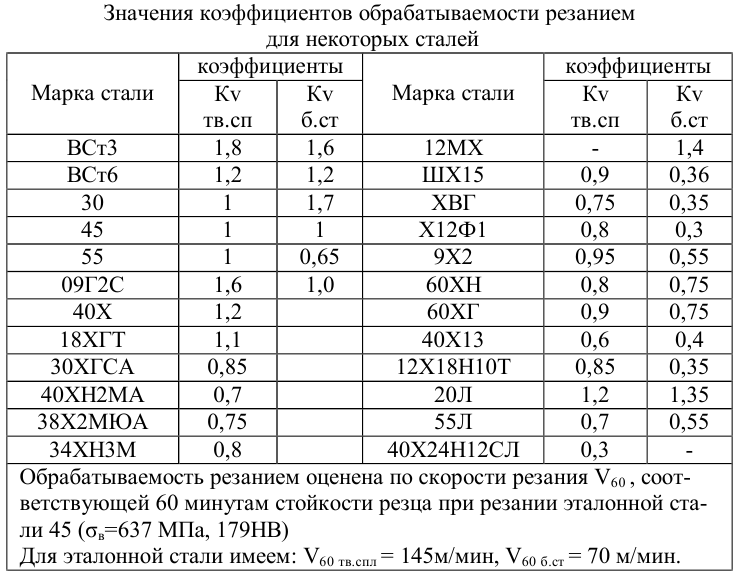

Титан (Ti) – повышает прочность стали, улучшает коррозионное сопротивление, а также обеспечивает высокую податливость сплава различным методам обработки.

Кремний (Si) – при его содержании в 1-1,5% улучшаются показатели прочности, электросопротивления и магнитопроницаемости стали, при этом сохраняется вязкость стали. Кроме того, кремний способствует повышению стойкости сплава к образованию окалины.

Кобальт (Co) – повышает ударное сопротивление нержавеющих сталей, а также увеличивает стойкость сплавов к повышенным температурам.

Алюминий (Al) – данный элемент снижает старение стали, повышает текучесть, жаростойкость, улучшает ударное сопротивление и стойкость к образованию окалины.

Ниобий (Nb) – повышает защиту от межкристаллической коррозии в сварных металлоконструкциях.

Медь (Сu) – обеспечивает защиту от атмосферной коррозии и прочность стали.

Применение металлопроката из нержавеющей стали

Поставляется нержавеющая сталь в виде рулонной стали, поковок, прутков, из которых впоследствии изготавливают нержавеющие листы, тавровые и двутавровые балки, швеллеры, трубы и трубопроводные фланцы, фитинги, запорно-регулирующую арматуры, крепеж и пр.

Благодаря высоким механическим и физическим свойствам сплавов, нержавеющий металлопрокат особенно востребован в:

- нефтегазовой, химической, теплоэнергетический отрасли;

- металлургии, строительстве, литейном производства;

- атомной, аэрокосмической, криогенной промышленности;

- пищевой, медицинской, фармацевтической отрасли;

- производстве кораблей, судов, морских грузоподъемных кранов;

- изготовлении высокоточных измерительных приборов;

- изготовлении режущих, дробящих, перемалывающих деталей тяжелых машин и станков.

Нержавеющая сталь активно используется для производства оборудования, эксплуатирующего при экстремально высоких и низких температурах в сложных рабочих условиях.

| Сталь | Структура | Аналоги | Химический состав % | Механические свойства | ||||||||||||||||

| Европейская норма EN 10088 | AISI США | DIN Германия | ГОСТ Россия | C | Si | Mn | P | S | N | Cr | Mo | Ni | Другое | Re (Rp0,2) H/mm2 min. | Rm N/mm2 | A5% min. | Hb max. HR | |||

| Ферритные | 1. 4000 4000 | 403, 410S | X6Cr13 | 08Х13 | ≤0,08 | ≤1,0 | ≤1,0 | ≤0,040 | ≤0,015 | 12,00-14,00 | 230 | 400-630 | 20 | 200 | ||||||

| 1.4003 | X2CrNi12 | ≤0,03 | ≤1,0 | ≤1,50 | ≤0,040 | ≤0,015 | ≤0,030 | 10,50-12,50 | 0,30-1,0 | 230 | 20 | 200 | ||||||||

| 1.4016 | 430 | X6Cr17 | 12Х17 | ≤0,08 | ≤1,0 | ≤1,0 | ≤0,040 | ≤0,015 | 16,0-18,0 | 240 | 400-630 | 20 | 200 | |||||||

| 1.4510 | 430Ti, 439 | X3CrTi17 | 08Х17Т | ≤0,05 | ≤1,0 | ≤1,0 | ≤0,040 | 16,0-18,0 | Ti4x(C+N)+0,15 ≤0,8 | 240 | 420-600 | 23 | 180 | |||||||

| Мартенситные | 1. 4006 4006 | 410 | X12Cr13 | 12Х13 | 0,08-0,15 | ≤1,0 | ≤1,50 | ≤0,040 | ≤0,015 | 11,50-13,50 | ≤0,75 | 450 | 660-850 | 5 | 220≥24 | |||||

| 1.4021 | 420 | X20Cr13 | 20Х13 | 0,16-0,25 | ≤1,0 | ≤1,50 | ≤0,040 | ≤0,015 | 12,0-14,0 | 600 | 800-950 | 12 | 230≥28 | |||||||

| 1.4028 | 420F | X30Cr13 | 30Х13 | 0,26-0,35 | ≤1,0 | ≤1,50 | ≤0,040 | ≤0,015 | 12,0-14,0 | 650 | 850-1000 | 10 | 245≥48 | |||||||

1. 4031 4031 | X36Cr13 | 40Х13 | 0,36-0,42 | ≤1,0 | ≤1,0 | ≤0,040 | ≤0,015 | 12,50-14,50 | ≤800 | 245≥52 | ||||||||||

| 1.4034 | X46Cr13 | 46Х13 | 0,43-0,50 | ≤1,0 | ≤1,0 | ≤0,040 | ≤0,015 | 12,50-14,50 | ≤800 | 245=52 | ||||||||||

| 1.4057 | 431 | X17CrNi16-2 | 20Х17Н2 | 0,12-0,22 | ≤1,0 | ≤1,50 | ≤0,040 | ≤0,015 | 15,0-17,0 | 1,50-2,50 | 700 | 900-1050 | 12 | 295≥54 | ||||||

1. 4122 4122 | X39CrMo17-1 | 0,33-0,45 | ≤1,0 | ≤1,50 | ≤0,040 | ≤0,015 | 15,50-17,50 | 0,80-1,30 | ≤1,0 | 550 | 750-950 | 12 | 280≥28 | |||||||

| Аустенитные | 1.4301 | 304 | X5CrNi18-10 | 08Х18Н10 | ≤0,07 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 17,0-19,50 | 8,0-10,5 | 190 | 500-700 | 45 | 215 | ||||

| 1.4305 | 303 | X8CrNiS18-9 | ≤0,10 | ≤1,0 | ≤2,0 | ≤0,045 | 0,15-0,35 | ≤0,10 | 17,0-19,0 | 8,0-10,0 | Cu ≤1,0 | 190 | 500-770 | 35 | 230 | |||||

1. 4306 4306 | 304L | X2CrNi19-11 | 03Х18Н11 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 18,0-20,0 | 10,0-12,0 | 180 | 460-680 | 45 | 215 | |||||

| 1.4307 | (304L) | X2CrNi18-9 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 17,50-19,50 | 8,0-10,5 | 175 | 460-680 | 45 | 215 | ||||||

| 1.4310 | 301 | X10CrNi18-8 | 0,05-0,15 | ≤2,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 16,0-19,0 | ≤0,80 | 6,0-9,50 | 195 | 500-700 | 40 | 230 | |||||

1. 4401 4401 | 316 | X5CrNiMo17-12-2 | ≤0,07 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 16,50-18,50 | 2,0-2,50 | 10,0-13,0 | 200 | 500-700 | 40 | 215 | |||||

| 1.4404 | 316L | X2CrNiMo17-12-2 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 16,50-18,50 | 2,0-2,50 | 10,0-13,0 | 200 | 500-700 | 40 | 215 | |||||

1. 4435 4435 | 316L | X2CrNiMo18-14-3 | 03Х17Н14М3 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 17,0-19,0 | 2,50-3,0 | 12,50-15,0 | 200 | 500-700 | 35 | 215 | ||||

| 1.4436 | 316 | X3CrNiMo17-13-3 | ≤0,05 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 16,50-18,50 | 2,50-3,0 | 10,50-13,0 | 200 | 500-700 | 40 | 215 | |||||

1. 4438 4438 | 317L | X2CrNiMo18-15-4 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 17,50-19,50 | 3,00-4,00 | 13,0-16,0 | 200 | 500-700 | 40 | 215 | |||||

| 1.4439 | 317LN | X2CrNiMoN17-13-5 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | 0,12-0,22 | 16,50-18,50 | 4,0-5,0 | 12,50-14,50 | 280 | 580-800 | 35 | 250 | |||||

1. 4529 4529 | UNS N08925 | X1NiCrMoCuN25-20-7 | ≤0,02 | ≤0,50 | ≤1,0 | ≤0,030 | ≤0,010 | 0,15-0,25 | 19,0-21,0 | 6,0-7,0 | 24,0-26,0 | Cu 0,50-1,50 | 300 | 650-850 | 40 | 250 | ||||

| 1.4539 | UNS N08904 | X1NiCrMoCu25-20-5 | ≤0,02 | ≤0,70 | ≤2,0 | ≤0,030 | ≤0,010 | ≤0,15 | 19,0-21,0 | 4,0-5,0 | 24,0-26,0 | Cu 1,20-2,0 | 230 | 530-730 | 35 | 230 | ||||

1. 4541 4541 | 321 | X6CrNiTi18-10 | 12Х18Н10Т | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | 17,0-19,0 | 9,0-12,0 | Ti5xC≤0,70 | 190 | 500-700 | 45 | 215 | |||||

| 1.4547 | UNS S31254 | X1CrNiMoCuN20-18-7 | ≤0,02 | ≤0,70 | ≤1,0 | ≤0,030 | ≤0,010 | 0,18-0,25 | 19,50-20,50 | 6,0-7,0 | 17,50-18,50 | Cu 0,50-1,0 | 300 | 650-850 | 35 | 260 | ||||

1. 4550 4550 | 347, 348 | X6CrNiNb18-10 | 03Х17Н14М3 | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | 17,0-19,0 | 9,0-12,0 | Nb 10xC≤1,0 | 205 | 510-740 | 40 | 230 | |||||

| 1.4571 | 316Ti | X6CrNiMoTi17-12-2 | 10Х17Н13М2Т | ≤0,08 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | 16,50-18,50 | 2,0-2,50 | 10,50-13,50 | Ti5xC≤0,70 | 200 | 500-700 | 40 | 215 | ||||

| Дуплексные | Ферритно-аустенитные | 1. 4362 4362 | UNS S32304 | X2CrNiN23-4 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤0,015 | 0,05-0,20 | 22,0-24,5 | 0,10-0,60 | 3,50-5,50 | Cu 0,10-0,60 | 400 | 600-830 | 25 | 260 | ||

| 1.4410 | X2CrNiMoN25-7-4 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤0,015 | 0,24-0,35 | 24,00-26,00 | 3,0-4,50 | 6,00-8,00 | 530 | 730-930 | 25 | 290 | ||||||

1. 4460 4460 | 329 | X3CrNiMoN27-5-2 | ≤0,05 | ≤1,0 | ≤2,0 | ≤0,035 | ≤0,015 | 0,05-0,20 | 25,0-28,0 | 1,30-2,00 | 4,50-6,50 | 460 | 620-880 | 20 | 260 | |||||

| 1.4462 | UNS S31803 | X2CrNiMoN22-5-3 | ≤0,03 | ≤1,0 | ≤2,0 | ≤0,035 | ≤0,015 | 0,10-0,22 | 21,0-23,0 | 2,50-3,50 | 4,50-6,50 | 450 | 620-880 | 25 | 270 | |||||

| Жаропрочные | Мартенситные | 1. 4718 4718 | HNV3 | X45CrSi9-3 | 40Х9С2 | 0,40-0,50 | 2,70-3,30 | ≤0,80 | ≤0,040 | ≤0,030 | 8,0-10,0 | ≤0,60 | 700 | 900-1100 | 14 | 217 25-32 | ||||

| Ферритные | 1.4724 | X10CrAlSi13 | 10Х13СЮ | ≤0,12 | 0,70-1,40 | ≤1,0 | ≤0,040 | ≤0,015 | 12,0-14,0 | Al 0,70-1,20 | 250 | 450-650 | 15 | 192 | ||||||

1. 4742 4742 | X10CrAlSi18 | 15Х18СЮ | ≤0,12 | 0,70-1,40 | ≤1,0 | ≤0,040 | ≤0,015 | 17,0-19,0 | Al 0,70-1,20 | 270 | 500-700 | 12 | 212 | |||||||

| 1.4749 | 446 | X18CrN28 | 0,15-0,20 | ≤1,0 | ≤1,0 | ≤0,045 | ≤0,015 | 0,15-0,25 | 26,0-29,0 | 280 | 500-700 | 15 | 217 | |||||||

1. 4762 4762 | 446 | X10CrAlSi25 | ≤0,12 | 0,70-1,40 | ≤1,0 | ≤0,040 | ≤0,015 | 23,0-26,0 | Al 1,20-1,70 | 280 | 520-720 | 10 | 223 | |||||||

| 1.7362 | X11CrMo5 | ≤0,15 | ≤0,50 | ≤0,50 | ≤0,035 | ≤0,030 | 4,50-6,0 | 0,45-0,60 | ≤0,50 | 215 | ≥390 | 22 | 170 | |||||||

| Аустенитные | 1. 4828 4828 | 309 | X15CrNiSi20-12 | 20Х20Н14С2 | ≤0,20 | 1,50-2,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 19,0-21,0 | 11,0-13,0 | 230 | 500-750 | 30 | 223 | ||||

| 1.4833 | 309S | X12CrNi23-13 | ≤0,15 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 22,0-24,0 | 12,0-14,0 | 210 | 500-750 | 26 | 192 | ||||||

1. 4841 4841 | 310, 314 | X15CrNiSi25-21 | 20Х25Н20С2 | ≤0,20 | 1,50-2,50 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 24,0-26,0 | 19,0-22,0 | 230 | 550-800 | 30 | 223 | |||||

| 1.4843 | ≤0,20 | ≤1,0 | ≤1,50 | ≤0,045 | ≤0,030 | ≤0,011 | 22,0-25,0 | 17,0-20,0 | 295 | ≥540 | 35 | 192 | ||||||||

1. 4845 4845 | 310S | X8CrNi25-21 | 20Х23Н18 | ≤0,10 | ≤1,50 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 24,0-26,0 | 19,0-22,0 | 210 | 500-750 | 35 | 192 | |||||

| 1.4864 | 330 | X12NiCrSi35-16 | ≤0,15 | 1,0-2,0 | ≤2,0 | ≤0,045 | ≤0,015 | ≤0,10 | 15,0-17,0 | 33,0-37,0 | 230 | 550-800 | 30 | 223 | ||||||

1. 4876 4876 | B 163 | X10NiCrAlTi32-21 | ≤0,12 | ≤1,0 | ≤2,0 | ≤0,030 | ≤0,015 | 19,0-23,0 | 30,0-34,0 | Al 0,15-0,60 Ti 0,15-0,60 | 210 | 500-750 | 30 | 192 | ||||||

| 1.4878 | 321 | X8CrNiTi18-10 | ≤0,10 | ≤1,0 | ≤2,0 | ≤0,045 | ≤0,015 | 17,0-19,0 | 9,0-12,0 | Ti5xC≤0,80 | 210 | 500-750 | 40 | 192 | ||||||

Сталь AISI 201: применение, характеристики, состав, свойства

Сталь AISI 201 – один из наиболее популярных и распространенных нержавеющих сплавов на мировом рынке металлопроката. Благодаря невысокой цене и оптимальным эксплуатационным характеристикам, применение этой марки стали можно встретить во многих отраслях промышленности.

Благодаря невысокой цене и оптимальным эксплуатационным характеристикам, применение этой марки стали можно встретить во многих отраслях промышленности.

Зарубежные аналоги марки стали AISI 201 (аналог 12Х17Г9АН4) | ||

| США | AISI 202 | |

| Россия | 12Х15Г9НД | |

| Германия | 1.3965, 1.4371, X8CrMnNi188 | |

| Япония | SUS202 | |

| Англия | 284S16 | |

| Евросоюз | 1.4373 | |

| Польша | 1h27N4G9 | |

| Чехия | 17460 | |

Основные свойства и химический состав AISI 201

Расшифровка AISI 201 указывает на то, что материал принадлежит к группе аустенитных нержавеющих сплавов (первая цифра) и стоит на первом месте в своей категории по порядковому номеру (две последние цифры). В отличие от отечественных марок стали, соответствующих требованиям ГОСТ, буквенная маркировка в данном случае не указывает на химический состав материала или его физические свойства, а является аббревиатурой. AISI расшифровывается как American Iron and Steel Institute – американский институт металлов и сплавов, в котором были разработаны технические стандарты для категорий нержавеющих сталей и других металлов.

AISI расшифровывается как American Iron and Steel Institute – американский институт металлов и сплавов, в котором были разработаны технические стандарты для категорий нержавеющих сталей и других металлов.

Химический состав AISI 201 включает в себя следующие элементы:

- Железо (около 68%).

- Хром (14-16.5%).

- Марганец (8.5-10.5%).

- Медь (2%).

- Никель (до 1.5%).

- Кремний (до 0.8%).

- Углерод (до 0.12%).

- Сера, фосфор, азот и другие включения общей долей менее 0.1%, не влияющие на технические свойства сплава.

Оптимальный хим состав AISI 201 обеспечил сплаву высокие эксплуатационные качества, а также дополнительные особенности, которые облегчают механическую и термическую обработку стали. Материал легко поддается деформации и глубокой вытяжке, а также хорошо сваривается.

Нержавейка AISI 201 обладает высокой коррозионной стойкостью, большим запасом механической прочности, а также устойчивостью к воздействию кислот и других химически активных соединений.

Технические характеристики AISI 201 и области ее применения

Основные физико-технические характеристики стали AISI 201:

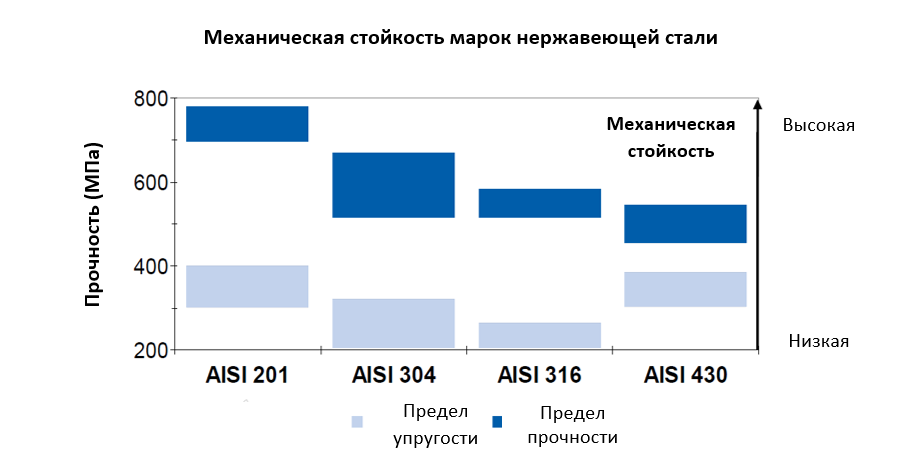

- Предел текучести AISI 201 составляет 205 МПа.

- Допускаемое напряжение стали AISI 201 при деформации на разрыв – 515 МПа (минимальное значение).

- Твердость AISI 201 по Бринеллю (HB) составляет 201 единицу.

- Плотность AISI 201 соответствует 7.71 г/см3, что является средним показателей среди нержавеющих сплавов этой группы.

Нержавеющая сталь AISI 201 – это материал с повышенной механической прочностью, стойкостью к воздействию влаги и химически активным веществам. Высокие эксплуатационные качества и доступная стоимость способствовали востребованности этого сплава во всем мире. Сегодня из 201-й стали изготавливают огромный ассортимент продукции преимущественно для бытового использования – дверная, оконная и мебельная фурнитура, элементы конструкции бытовой техники и другого оборудования, кухонная посуда и аксессуары, а также другие изделия и комплектующие, которые будут эксплуатироваться в интенсивном режиме в среде с повышенным уровнем влажности.

Максимально приближенный по техническим свойствам и химическому составу российский аналог AISI 201 – это нержавеющий прокат марки 12Х15Г9НД, который широко распространен на рынке постсоветского пространства.

Во многих странах мира есть свои аналоги AISI 201:

- Англия – 284S16.

- Страны ЕС – 1.4373.

- Япония – SUS 201.

Несмотря на общий стандарт сплава для стран Европы, в некоторых ее государствах есть собственные аналоги AISI 201, которые используются преимущественно для внутреннего рынка. Например, для Польши это будет марка 1h27N4G9, а для Германии – X8CrMnNi188.

У нас можно не только выгодно купить 201-ю нержавейку или ее аналоги, но и заказать обработку металла или изготовление изделий таких как: труба нержавеющая, лист нержавеющий, фланец нержавеющий, круг.

Механические свойства стали AISI 201 (аналог 12Х15Г9НД) при Т=20oС | |||||||

| Прокат | Размер | Напр. | σв(МПа) | sT (МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Сорт | 640 | 310 | 40 | 55 | |||

Химический состав нержавеющей стали

— Нержавеющая сталь YAOYI

Нержавеющая сталь Определение

Нержавеющая сталь представляет собой сплав, в основном состоящий из железа, хрома и некоторых других элементов. Хром является основным отличительным признаком нержавеющей стали. Минимальное содержание хрома 10,50% требуется для того, чтобы сталь считалась «нержавеющей».

Кроме того, состав нержавеющей стали не является фиксированным и может варьироваться в зависимости от конкретных требований. Эти различия в составе стали приводят к различным «маркам». Поэтому сегодня международные регулирующие органы стандартизировали эти сорта с помощью ряда числовых обозначений.

Продолжайте читать: Полное руководство по поставщикам рулонной стали

Наш продукт

Вы можете получить более экономичный материал из нержавеющей стали от Yaoyi.

Не забудьте связаться с нами для получения бесплатного образца.

Задать вопрос

Свойства нержавеющей стали

Свойства нержавеющей стали Нержавеющая сталь является предпочтительным материалом по целому ряду причин. Вот основные свойства, которые отличают нержавеющую сталь от других типов стали или сплава:

1. Стойкость к коррозии и окислению

Стойкость к коррозии и окислению, вероятно, является наиболее желательным свойством нержавеющей стали. Нержавеющая сталь имеет отличные допуски к коррозии и ржавчине, особенно к проклятию большинства сталей. Таким образом, он является отличной альтернативой для применений, в которых обычная сталь непрактична, например, в местах, подверженных воздействию погодных условий.

2. Механические свойства

Механические свойства нержавеющей стали не уступают даже высокопрочной углеродистой стали. Точно так же он имеет равный статус с точки зрения обрабатываемости и формуемости. В конце концов, нержавеющая сталь — это тоже сталь с добавлением нескольких других элементов, таких как хром и никель. Тем не менее, эти несколько изменений в его элементном составе имеют значение, поскольку они радикально меняют характеристики материала.

В конце концов, нержавеющая сталь — это тоже сталь с добавлением нескольких других элементов, таких как хром и никель. Тем не менее, эти несколько изменений в его элементном составе имеют значение, поскольку они радикально меняют характеристики материала.

3. Эстетические свойства

Нержавеющая сталь также универсальна с эстетической точки зрения. Наиболее распространенная отделка, которую мы видим на рынке, — это полированная отделка, которая сама по себе приятна. Однако большинству людей неизвестно, что нержавеющая сталь может иметь матовую, тонированную, текстурированную и другую отделку. Это разнообразие добавляет больше возможностей, которые могут использовать дизайнеры. Из-за этого архитекторы широко используют нержавеющую сталь для конструкций корпусов зданий, наружных установок, интерьеров и других многочисленных применений.

4. Огнестойкость

Среди стали и металлов, используемых в строительстве, нержавеющая сталь имеет одни из самых высоких показателей огнестойкости. Он имеет порог критической температуры выше 800 ° C с нетоксичным выбросом при сгорании.

Он имеет порог критической температуры выше 800 ° C с нетоксичным выбросом при сгорании.

5. Техническое обслуживание, долговечность и возможность вторичной переработки

Кроме того, нержавеющая сталь прекрасно поддается вторичной переработке. Таким образом, он считается «зеленым» материалом, и современные отрасли промышленности отдают предпочтение этой возможности по мере повышения осведомленности об окружающей среде.

Это лишь общие характеристики нержавеющей стали. Как уже упоминалось, могут быть вариации этих характеристик в зависимости от класса состава. Более подробная информация о том, как сорта влияют на характеристики нержавеющей стали, подробно описана в следующем разделе.

Получите его сейчас: как к жесткости Выберите 304 Твердость нержавеющей стали , которая встречается с вашим

0004

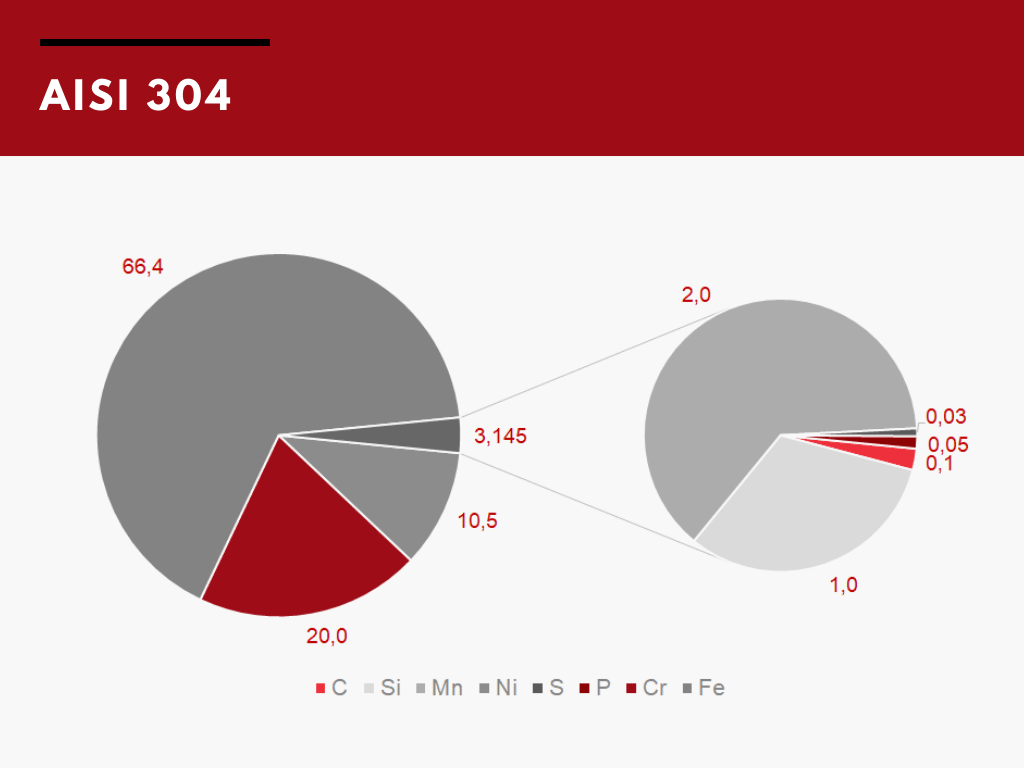

При изменении состава нержавеющей стали меняются и характеристики получаемой марки. Ниже приведены основные характеристики основных серий марок и их соответствующие области применения.

Ниже приведены основные характеристики основных серий марок и их соответствующие области применения.

1. Аустенитная серия 200

Аустенитная серия 200 в первую очередь отличается хромомарганцевой основой с низким содержанием никеля (около 5%). Они представляют собой альтернативу конструкции из нержавеющей стали серии 300, чтобы удовлетворить дефицит редкого никеля в более ранние эпохи. Приложения:

• Транспортные трубопроводы

• Творки

• Пивные стволы и сосуды давления

• Асфальтовые танки

• Конвейерные ремни

2. Серия Austenitic 300

Серия Austenitic 300 является также наиболее предварительной Stainless Series Stainless Series Stainless Stainless Series Stainless Series. в магазине. Это хромоникелевая сталь с содержанием хрома от 16% до 21% и никеля от 6% до 26%. Кроме того, он имеет содержание углерода от 0,015% до 0,10% и содержание молибдена от 0% до 7%. Никель стабилизирует внутреннюю структуру и повышает коррозионную стойкость, а молибден дополнительно повышает пороги коррозионной стойкости. К наиболее популярным сортам относятся 304 и 316. Применений: 9.0005

К наиболее популярным сортам относятся 304 и 316. Применений: 9.0005

• Морские применения

• Медицинское и лабораторное оборудование

• Печи

• Текстильная и химическая промышленность и контейнеры

• Пищевая промышленность

• Электроника

• и многие другие

Узнайте больше о . Выбирают ли клиенты Yaoyi для тестирования предела текучести из нержавеющей стали 304 ?

3. Ферритная сталь серии 400

Серия 400 больше всего похожа на обычную или мягкую сталь. Эта серия нержавеющей стали имеет общий состав от 0,02% до 0,06% углерода и от 10,5% до 30% хрома. Он также имеет относительное количество молибдена от 0% до 4%. Профессионалы обычно используют их для внутренних работ из-за более низкой коррозионной стойкости. Области применения:

• Котлы

• Бытовая техника

• Автомобильные компоненты

• Стальные часы

• Кухонная посуда

• Трубы

• Внутренняя архитектура

4.

Дуплексная или аустенитно-ферритная серия

Дуплексная или аустенитно-ферритная серия

Дуплексная серия представляет собой смесь аустенитной и ферритной композиций. Это семейство марок имеет прочность феррита с улучшенным сопротивлением и гибкостью аустенита. Никель держится на низком уровне, этот элемент обычно подвержен нестабильным изменениям цен. Кроме того, композиционное содержание включает от 1% до 7% никеля с 21% до 26% хрома. Он также может иметь содержание углерода 0,02% и от 0% до 4% молибдена. Приложения:

• Оборудование для опреснения воды

• Нефтехимическая промышленность

• Бумага

• Целлюлоза

• Судостроение

В нем больше углерода, что повышает прочность, а меньшее количество никеля снижает его сопротивление. Общее содержание отдельных элементов включает высокое содержание углерода около 0,1% и от 10,5% до 17% хрома. Приложения:

• Шайфы, гайки и болты

• Промышленные валы и клапаны

• Оборудование для нефтяной обработки и оборудование

• Прессовые пластины

• Структурное применение

Считание 3166.

Ржавеет ли нержавеющая сталь?

Да, нержавеющая сталь может ржаветь, поскольку она устойчива к ржавчине, но не устойчива к ржавчине. Однако в типичных условиях риск ржавчины крайне незначителен. Вот несколько причин, по которым нержавеющая сталь может ржаветь:

1. Неправильная марка для применения

Различные марки нержавеющей стали демонстрируют разные характеристики по определенным свойствам. Например, вы могли использовать ферритную марку для морского применения. Ферритные материалы наверняка изнашиваются быстрее, поскольку их состав больше похож на обычную сталь. Между тем, использование правильного сорта, такого как 316, для морских применений, будет работать более эффективно, как это и было задумано.

2. Химическая опасность

Некоторые химические вещества отрицательно влияют на сопротивление нержавеющей стали. Таким образом, как только воздействие превышает пороговое значение, вы можете увидеть признаки ржавчины или коррозии. По этому вопросу вы можете проконсультироваться с местным производителем о том, какие химические вещества следует избегать.

По этому вопросу вы можете проконсультироваться с местным производителем о том, какие химические вещества следует избегать.

3. Чрезмерное истирание

Коррозионная стойкость нержавеющей стали является однородным свойством и одинакова по всему материалу. Однако частицы стали, образовавшиеся в результате истирания, могут способствовать образованию ржавчины на поверхностном уровне.

4. Естественный износ и небрежное отношение

Ухудшение внешнего воздействия плюс время является одной из наиболее серьезных причин коррозии. В конце концов, время изнашивает каждый материал, и то же самое относится и к нержавеющей стали.

Попробуйте бесплатно Руководство по использованию полос из нержавеющей стали 301

Какой сорт нержавеющей стали лучше?

Не существует марки нержавеющей стали, которая была бы лучшей. Наилучшая оценка является субъективной для его применения. Таким образом, понимание вашей области применения является обязательным условием для выбора наилучшей марки нержавеющей стали.

Таким образом, понимание вашей области применения является обязательным условием для выбора наилучшей марки нержавеющей стали.

Например, сорт 302 в целом имеет неплохие свойства. Однако, если вы собираетесь использовать его для медицинских протезов, могут быть более высокие оценки за работу, например, 316. Это просто вопрос отношения оценки к заявке. Это основная причина, по которой важно иметь хотя бы базовую информацию, чтобы ориентироваться при выборе между вариантами оценок.

Получить полное руководство по Полное руководство по пластинам из нержавеющей стали 316

Является ли нержавеющая сталь металлом?

Нержавеющая сталь изготавливается из металлов и различных других элементов. Но это не металл как таковой, а сплав.

Металл — это уникальный элемент, состоящий из легкоплавких, пластичных и иногда блестящих частиц. Популярные металлы включают алюминий, медь и золото. Проще говоря, металл имеет определенное обозначение в периодической таблице элементов.

Между тем, сталь представляет собой сочетание или сплав железа с углеродом и другими элементами. Это смесь различных элементов, которые могут быть металлическими или неметаллическими. К этому классу относятся нержавеющая сталь, углеродистая сталь и другие сплавы. Поэтому, категорически говоря, нержавеющая сталь не является металлом.

Эта путаница могла быть вызвана использованием слова «металл» для всего, что имеет характеристики металла. В большинстве случаев это просто вопрос контекста в обсуждении для понимания того, о чем идет речь. Тем не менее, изучение различия между сталью и металлом является познавательным.

Попробуйте бесплатную информацию о Полное руководство по ценам на нержавеющую сталь

Когда следует использовать нержавеющую сталь?

Если вам нужен стальной прочный и устойчивый к коррозии материал, то это требует использования нержавеющей стали. Кроме того, это заменитель стали для использования в неблагоприятных погодных условиях. Для упрощения, если вам нужна сталь, но вы не хотите, чтобы она подвергалась коррозии или ржавчине, используйте нержавеющую сталь.

Для упрощения, если вам нужна сталь, но вы не хотите, чтобы она подвергалась коррозии или ржавчине, используйте нержавеющую сталь.

Подробнее о Полное руководство для производителей рулонной стали

Заключение

Состав нержавеющей стали является основой всех свойств материала. Понимая различия в составе между сортами, вы можете выбрать правильные продукты.

Для получения дополнительной информации о составе нержавеющей стали или сопутствующих товаров, посетите нас в Yaoyi. Имея более чем 25-летнюю репутацию качества, Yaoyi предоставляет только лучшие услуги и продукты. Для всего, что касается нержавеющей стали, Yaoyi — ваш надежный партнер.

Продолжайте читать: Полное руководство по поставщикам стальных рулонов Состав — Нержавеющая сталь Dongshang

Нержавеющая сталь относится к широкому спектру марок металла, которые содержат сплав, содержащий не менее 10,5% хрома с низким содержанием углерода, добавляются другие элементы, чтобы каждый сорт имел уникальные характеристики.

Состав нержавеющей стали

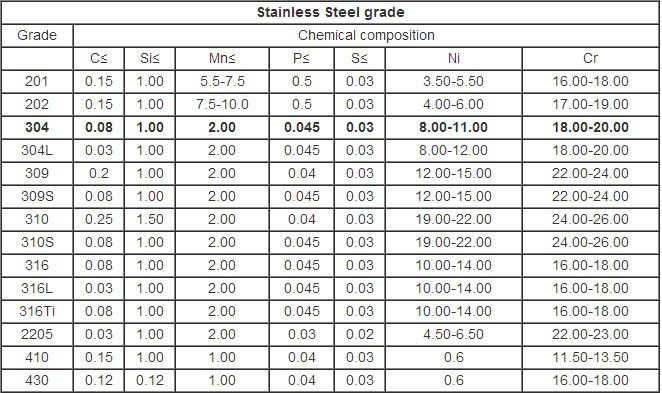

Химический состав некоторых часто используемых аустенитных, ферритных, мартенситных и дуплексных нержавеющих сталей представлен в следующих таблицах на основе стандарта ASTM .

Austenitic Stainless Steel Grades

| UNS No | AISI No. | C | Si | Mn | P | S | Cr | Mo | Ni | Others |

|---|---|---|---|---|---|---|---|---|---|---|

| S30100 | 301 | 0.15 | 1.00 | 2.00 | 0.045 | 0.030 | 16.0/18.0 | – | 6.0/8.0 | N 0.10 |

| S30400 | 304 | 0.07 | 0.75 | 2.00 | 0.045 | 0.030 | 17.5/19.5 | – | 8.0/10.5 | N 0.10 |

| S30403 | 304L | 0.030 | 0. 75 75 | 2.00 | 0.045 | 0.030 | 17.5/19.5 | – | 8.0/12.0 | N 0.10 |

| S30453 | 304LN | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 18.0/20.0 | – | 8.0/12.0 | N 0.10/0.16 |

| S30500 | 305 | 0.12 | 0.75 | 2.00 | 0.045 | 0.030 | 17.0/19.0 | – | 10.5/13.0 | – |

| S31600 | 316 | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 16.0/ 18.0 | 2.00/3.00 | 10.0/14.0 | N 0.10 |

| S31603 | 316L | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 16.0/18.0 | 2.00/3.00 | 10.0/14.0 | N 0.10 |

| S31635 | 316Ti | 0. 08 08 | 0.75 | 2.00 | 0.045 | 0.030 | 16.0/18.0 | 2.00/ 3.00 | 10.0/14.0 | Ti 5x (C+N) / 0.70 N 0.10 |

| S31653 | 316LN | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 16.0/18.0 | 2.00/3.00 | 10.0/14.0 | N 0.10/0.16 |

| S31700 | 317 | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 18.0/20.0 | 3.0/4.0 | 11.0/15.0 | N 0.10 |

| S31703 | 317L | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 18.0/20.0 | 3.00/4.00 | 11.0/15.0 | N 0.10 |

| S31753 | 317LN | 0.030 | 0.75 | 2.00 | 0.045 | 0.030 | 18.0/20. 0 0 | 3.0/4.0 | 11.0/15.0 | N 0.10/ 0.22 |

| S32100 | 321 | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 17.0/19.0 | – | 9.0/12.0 | Ti 5 X C Min/0.70 N 0.10 |

| S34700 | 347 | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 17.0/19.0 | – | 9.0/13.0 | Nb+Ta 10 X C Min/1.0 |

Химический состав % от Mass Max

Super Austenitic Grades

| UNS NO | AISI № | C | SI | MN | . | . | . | . | . | . | . | . | . | . | . | . | . | .0353 Mo | Ni | Others |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| N08904 | 904L | 0. 020 020 | 1.00 | 2.00 | 0.045 | 0.035 | 19.0/23.0 | 4.0/5.0 | 23.0/28.0 | Cu 1.0/2.0 N 0.10 |

Chemical Composition % By Mass Max

Duplex Grades

| UNS No | AISI No. | C | Si | Mn | P | S | Cr | Mo | Ni | Others |

|---|---|---|---|---|---|---|---|---|---|---|

| S31803 | 2205 | 0.030 | 1.00 | 2.00 | 0.030 | 0.020 | 21.0/ 23.0 | 2.5/3.5 | 4.5/6.5 | N 0.08/0.20 |

| S32304 | 2304 | 0.030 | 1.00 | 2.50 | 0.040 | 0.030 | 21,5/24,5 | 0,05/0,60 | 3,0/5,5 | Н 0,05/0,20; Cu 0.05/0.60 |

| S32750 | 2507 | 0. 030 030 | 0.80 | 1.20 | 0.035 | 0.020 | 24.0/26.0 | 3.0/5.0 | 6.0/8.0 | N 0.24/0.32; Cu 0,50 |

Химический состав, % по массе Макс.

Марки ферритной нержавеющей стали

| UNS № | AISI No. | C | Si | Mn | P | S | Cr | Mo | Ni | Others |

|---|---|---|---|---|---|---|---|---|---|---|

| S40300 | 403 | 0.15 | 0.50 | 1.00 | 0.040 | 0.030 | 11.5/13.0 | – | – | – |

| S40500 | 405 | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 11.5/14.5 | – | – | Al 0.10./0.30 |

| S40800 | – | 0.08 | 1.00 | 1. 00 00 | 0.045 | 0.045 | 11.5/ 13.0 | – | 0.50 | Ti 12xC/1.10 |

| S41008 | 410S | 0.08 | 1.00 | 1.00 | 0.040 | 0.030 | 11.5/13.5 | – | 0.60 | – |

| S43000 | 430 | 0.12 | 1.00 | 1.00 | 0.040 | 0.030 | 16.0/18.0 | – | – | – |

| S43400 | 434 | 0.12 | 1.00 | 1.00 | 0.040 | 0.030 | 16.0/18.0 | 0.75/1.25 | – | – |

| S43600 | 436 | 0.12 | 1.00 | 1.00 | 0.040 | 0.030 | 16.0/18.0 | 0.75/1.25 | – | Nb+Ta 5xC/0.80 |

| S44200 | 442 | 0. 20 20 | 1.00 | 1.00 | 0.040 | 0.035 | 18.0/23.0 | – | 0.60 | – |

Chemical Composition % By Mass Max

Heat Resisting Grades

| UNS No | AISI No. | C | Si | Mn | P | S | Cr | Mo | Ni | Others |

|---|---|---|---|---|---|---|---|---|---|---|

| S30409 | 304H | 0.04/0.10 | 0.75 | 2.00 | 0.045 | 0.030 | 18.0/20.0 | – | 8.0/10.5 | – |

| S30451 | 304N | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 18.0/20.0 | – | 8.0/10.5 | N 0.10/0.16 |

| S30900 | 309 | 0.20 | 1.00 | 2.00 | 0. 045 045 | 0.030 | 22.0/24.0 | – | 12.0/15.0 | – |

| S30908 | 309S | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 22.0/24.0 | – | 12.0/15.0 | – |

| S30909 | 309H | 0.04/0.10 | 0.75 | 2.00 | 0.045 | 0.030 | 22.0/ 24.0 | – | 12.0/15.0 | – |

| S31000 | 310 | 0.25 | 1.50 | 2.00 | 0.045 | 0.030 | 24.0/26.0 | – | 19.0/22.0 | – |

| S31008 | 310S | 0.08 | 1.50 | 2.00 | 0.045 | 0.030 | 24.0/26.0 | – | 19.0/22.0 | – |

| S31400 | 314 | 0.25 | 1. 50/3.00 50/3.00 | 2.00 | 0.045 | 0.030 | 23.0/26.0 | – | 19.0/22.0 | – |

| S31609 | 316H | 0.04/0.10 | 0.75 | 2.00 | 0.045 | 0.030 | 16.0/18.0 | 2.00/3.00 | 10.0/14.0 | – |

| S31651 | 316N | 0.08 | 0.75 | 2.00 | 0.045 | 0.030 | 16.0/18.0 | 2.00/3.00 | 10.0/14.0 | N 0.10/0.16 |

| S32109 | 321H | 0.04/0.10 | 0.75 | 2.00 | 0.045 | 0.030 | 17.0/19.0 | – | 9.0/12.0 | Ti 4x(C+N) / 0.70 |

| S34709 | 347H | 0.04/0.10 | 0.75 | 2.00 | 0.045 | 0.030 | 17.0/19.0 | – | 9.0/13. 0 0 | Nb 8xC /1.00 |

| S44600 | 446 | 0.20 | 1.00 | 1.50 | 0.040 | 0.030 | 23.0/27.0 | – | 0.75 | N 0.25 |

| N08800 | 800 (332) | 0.10 | 1.00 | 1.50 | 0.045 | 0,015 | 19,0/23,0 | – | 30,0/35,0 | Fe 39,5 Мин; Алюминий 0,15/0,60; Ti 0,15/0,60 |

| N08810 | 800H | 0,05/0,10 | 1,00 | 1,50 | 0,045 | 0,015 | 19,0/23,0 | 30,0/35,0 | 30,0/38,0 90,0/35,0 90,0/35,0 90,0/35,0 90,0/35,0 Fe 39,5 мин; Алюминий 0,15/0,60; Ti 0,15/0,60 |

Химический состав, % по массе, макс. каждая из различных марок нержавеющей стали содержит различные легирующие элементы, которые способствуют ее свойствам, таким как устойчивость к коррозии, прочность и гибкость, несколько критических элементов с пояснениями перечислены ниже:

Углерод (C)

- Предел текучести и предел прочности при растяжении увеличиваются с увеличением содержания углерода, но пластичность и ударопрочность снижаются.

- Когда содержание углерода превышает 0,23%, качество сварки стали будет плохим. Содержание углерода обычно не превышает 0,20%.

- Высокое содержание углерода также может влиять на коррозионную стойкость стали и способствовать ее ржавчине.

- Кроме того, углерод может увеличить хладноломкость и старение стали, как и 304 и 304L, 304L является низкоуглеродистой 304.

Кремний (Si)

- В процессе производства стали кремний в качестве восстановителя и окислителя, содержащий 0,15 – 0,30% содержания кремния

- При содержании кремния более 0,50-0,60% кремний значительно улучшает эластичность предел, предел текучести и предел прочности, поэтому он широко используется в пружинной стали.

- Добавление 1,0 – 1,2 % кремния в закаленную и отпущенную сталь позволяет увеличить прочность на 15 – 20 %.

- Сочетание кремния, молибдена, вольфрама и хрома улучшает коррозионную стойкость и стойкость к окислению.

- Низкоуглеродистая сталь с содержанием кремния 1 – 4%, с высокой проницаемостью, используемая в электротехнической промышленности листовая кремнистая сталь

- Повышенное содержание кремния, непригодна для сварки.

Марганец (Mn)

- В процессе производства стали марганец является хорошим агентом и агентом десульфурации, содержание марганца в обычной стали 0,30 – 0,50%.

- Углеродистая сталь с добавлением более 0,70% марганца не только имеет достаточную ударную вязкость, но и обладает более высокой прочностью и твердостью, улучшает закалку стали и производительность термической обработки

- Повышенное содержание марганца ослабляет коррозионную стойкость стали, снижает производительность сварки. Марганец может улучшить прочность стали.

Фосфор (P)

В целом, фосфор является вредным элементом в стали, повышая хладноломкость стали, что приводит к ухудшению характеристик сварки, снижает пластичность, что влияет на характеристики холодного изгиба. Обычно требуется, чтобы содержание фосфора в стали было менее 0,045%.

Сера (S)

- Сера в нормальных условиях также является вредным элементом. выделение тепла, снижение пластичности и ударной вязкости

- Сера также плохо влияет на сварочные характеристики, снижая коррозионную стойкость.