Химическая формула латунь: Металлические нанопорошки

Содержание

Металлические нанопорошки

19 Мая 2020

КОМПАНИЯ «ПЕРЕДОВЫЕ ПОРОШКОВЫЕ ТЕХНОЛОГИИ» (ТОМСК, РФ) ИЗГОТАВЛИВАЕТ НАНОПОРОШКИ ОКСИДА МЕДИ И ЦИНКА С АНТИМИКРОБНЫМ ДЕЙСТВИЕМ

КОМПАНИЯ «ПЕРЕДОВЫЕ ПОРОШКОВЫЕ ТЕХНОЛОГИИ» (ТОМСК, РФ) ИЗГОТАВЛИВАЕТ НАНОПОРОШКИ ОКСИДА МЕДИ И ЦИНКА С АНТИМИКРОБНЫМ ДЕЙСТВИЕМ

Пандемия коронавируса COVID-19 показала, что существует неотложная потребность в эффективных мерах по предотвращению распространения вирусных инфекций различных нозологий. Последние случаи вспышек вируса атипичной пневмонии, птичьего гриппа, гриппа h2N1, и наконец, коронавируса COVID-19 показали, что высокоэффективные бытовые технические средства, позволяющие прервать пути распространения инфекций, отсутствуют. На данный момент известно, что есть два главных пути передачи вирусов. Во-первых, это воздушно-капельный механизм передачи инфекции, во-вторых, это контакт человека с зараженными поверхностями.

В настоящее время для прерывания путей передачи вирусов в быту в качестве индивидуальных защитных средств используются маски, защищающие органы дыхания, перчатки и различные антисептики, которыми обрабатываются руки и окружающие предметы и поверхности.

Защитные маски позволяют уменьшить распространение респираторных вирусов, особенно при использовании в замкнутом пространстве или при тесном контакте с человеком с симптомами заражения [1, 2]. Однако сами маски также могут быть источником инфекции [3]. Маска примерно через два часа становится влажной и уже в ней начинают размножаться микроорганизмы. По мнению ВОЗ, маски не гарантируют защиты от COVID-19. Установлено, что эффективность хирургических масок даже самого высокого класса защиты FFP3 недостаточна (гриппом заражается не менее 23 % медицинских сестер, носивших хирургические маски класса FFP3).

Вирус COVID-19 передается не только воздушно-капельным, но и контактным путем, и может сохраняться на поверхностях до 72 часов. Поэтому другой стороной вышеуказанной проблемы является передача вирусов, в т.ч. COVID-19, в лечебных учреждениях через медицинскую одежду, постельное белье, корпуса медицинского оборудования и др.

Поэтому другой стороной вышеуказанной проблемы является передача вирусов, в т.ч. COVID-19, в лечебных учреждениях через медицинскую одежду, постельное белье, корпуса медицинского оборудования и др.

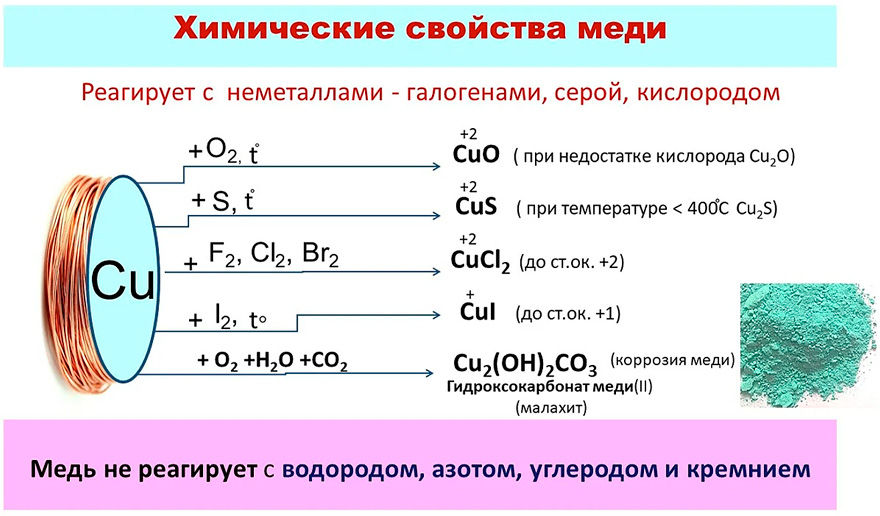

Одним из путей решений вышеуказанных проблем является придание натуральным и искусственным, в т.ч. медицинским, материалам и поверхностям антисептических свойств, например, с помощью биоцидных наночастиц. Волокна, импрегнированные биоактивными наночастицами, проявляют биоцидные свойства – антибактериальные, противогрибковые, противовирусные [4]. В большинстве современных исследований в области применения наночастиц для уничтожения патогеннов, основное внимание уделяется однокомпонентным наноматериалам (например, наночастицам оксида меди CuO, оксида цинка ZnO, серебра Ag). До недавнего времени серебро оставалось наиболее популярным материалом, который предлагался как эффективное антимикробное средство. Однако последние исследования показывают, что серебро при применении в действующих концентрациях оказывает цитотоксический эффект на клетки организма человека [5]. Кроме того серебро имеет высокую стоимость, что приведет к заметному увеличению цены конечной продукции. Поэтому сейчас основное внимание уделяется применению в качестве бактерицидных и противовирусных материалов наночастицам CuO и ZnO, которые практически малотоксичны для человека.

Кроме того серебро имеет высокую стоимость, что приведет к заметному увеличению цены конечной продукции. Поэтому сейчас основное внимание уделяется применению в качестве бактерицидных и противовирусных материалов наночастицам CuO и ZnO, которые практически малотоксичны для человека.

Например, импрегнация биоактивных наночастиц оксида меди в фильтрующий материал позволяет придать одноразовым респираторным маскам мощные биоцидные свойства без изменения их барьерных свойств [6]. При контакте с вирусом ионы меди вызывают массовое повреждение компонентов клеточной стенки, вирусных генов и ключевых белков [7].

Таким образом, с использованием нанопорошков оксидов меди и цинка, возможно разработать ряд продуктов, позволяющих прервать пути передачи вирусов в быту и в медицинских учреждениях – лицевых масок, одежды медицинского персонала, перчаток, больничных простыней, корпусов медицинского оборудования, контейнеры для хранения продуктов, клавиатуру компьютеров, корпуса мобильных телефонов и др.

Компания «ПЕРЕДОВЫЕ ПОРОШКОВЫЕ ТЕХНОЛОГИИ» может изготовить нанопорошки оксидов меди и цинка для разработки новых антимикробных материалов.

1. Jefferson T, Foxlee R, Del Mar C, Dooley L, Ferroni E, et al. (2008) Physicalinterventions to interrupt or reduce the spread of respiratory viruses: systematicreview. BMJ 336: 77–80.

2. Jefferson T, Foxlee R, Del Mar C, Dooley L, Ferroni E, et al. (2007) Interventions for the interruption or reduction of the spread of respiratoryviruses. Cochrane Database Syst Rev 6207.

3. Zhiqing L. et al. Surgical masks as source of bacterial contamination during operative procedures //Journal of orthopaedic translation.2018; 14: 57-62.

4. Borkow, G. and Gabbay, J. (2004). Putting Copper into Action:Copper-impregnated Products with Potent Biocidal Activities, FASEB Jounal,18(14): 1728–1730.

5. Akter M. et al. A systematic review on silver nanoparticles-induced cytotoxicity: Physicochemical properties and perspectives //Journal of advanced research. – 2018. – Т. 9. – С. 1-16.

– 2018. – Т. 9. – С. 1-16.

6. Gadi Borkow et al. A Novel Anti-Influenza Copper Oxide Containing Respiratory Face Mask // PLoS ONE, June 2010, Volume 5, Issue 6.

7. Borkow & Gabbay (2005) Copper as a biocidal tool. Current Medicinal Chemistry12:2163-75

ООО «ПЕРЕДОВЫЕ ПОРОШКОВЫЕ ТЕХНОЛОГИИ»

Адрес: 634055, Российская Федерация, Томск, проспект Академический, 8/8

Телефон/Факс: +7 (3822) 28-68-72 , 8-961-888-16-24

http://www.nanosized-powders.com

Латунные шаровые краны. Особенности конструкций

- Техподдержка

- Статьи

- Латунные шаровые краны. Особенности конструкций

#трубопроводная арматура #обзоры

Предшественники

Латунные шаровые краны в настоящее время почти полностью вытеснили во внутридомовых сетях таких морально и физически устаревших «мастодонтов», как пробковые конусные краны, которые господствовали в зданиях советской эпохи (рис. 1).

Рис. 1. Кран пробковый проходной конусный сальниковый муфтовый 11Б6бк

Пробковые конусные краны имели крайне низкие паспортные эксплуатационные характеристики: срок службы – 8 лет, ресурс – 1500 циклов, наработка на отказ – 400 циклов. Фактические показатели этой дешевой и массовой арматуры были гораздо хуже: притертая пробка крана уже через несколько циклов открытия–закрытия теряла герметичность из-за абразивного воздействия нерастворимых механических примесей в рабочей среде. К тому же пробковые краны обладали весьма значительным гидравлическим сопротивлением. Их коэффициенты местных сопротивлений лежали в пределах от 3,5 до 6,0. Поэтому неудивительно, что при ремонте или демонтаже старых трубопроводных систем нередко встречаются пробковые краны, у которых пробка просто отсутствует, а под прижимную сальниковую гайку проложен подходящего размера «пятак». Сантехники тех времен зачастую просто обозначали наличие запорной арматуры, превращая ее в чисто декоративный элемент системы.

Фактические показатели этой дешевой и массовой арматуры были гораздо хуже: притертая пробка крана уже через несколько циклов открытия–закрытия теряла герметичность из-за абразивного воздействия нерастворимых механических примесей в рабочей среде. К тому же пробковые краны обладали весьма значительным гидравлическим сопротивлением. Их коэффициенты местных сопротивлений лежали в пределах от 3,5 до 6,0. Поэтому неудивительно, что при ремонте или демонтаже старых трубопроводных систем нередко встречаются пробковые краны, у которых пробка просто отсутствует, а под прижимную сальниковую гайку проложен подходящего размера «пятак». Сантехники тех времен зачастую просто обозначали наличие запорной арматуры, превращая ее в чисто декоративный элемент системы.

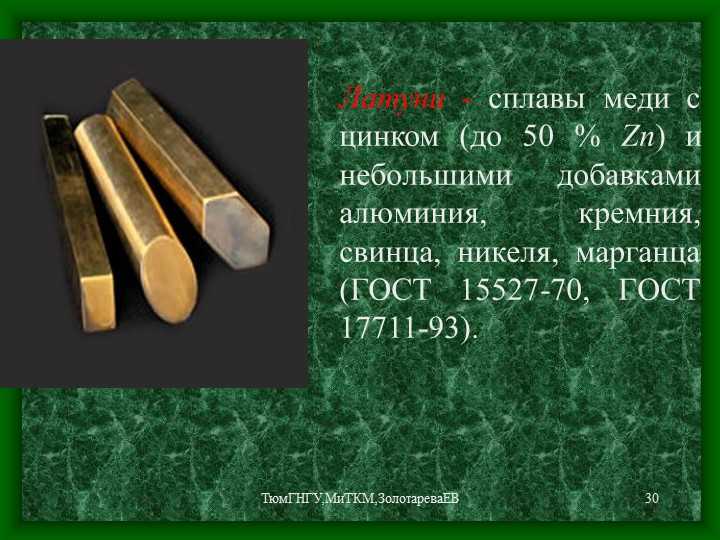

Шаровые краны в советское время, конечно, тоже были хорошо известны, но производились они в чугунном корпусе и выпускались с диаметрами условного прохода свыше двух дюймов. Поэтому когда на рынке трубопроводной арматуры появились дешевые, удобные в монтаже и эксплуатации латунные шаровые краны для внутренних инженерных систем, спрос на них лавинообразно возрос и продолжает расти по настоящее время.

Возросший спрос инициировал появление в продаже кроме действительно добротной продукции и массу изделий весьма сомнительного качества. Этой статьей хотелось бы дать ряд практических советов, которыми предлагается пользоваться при выборе латунного шарового крана.

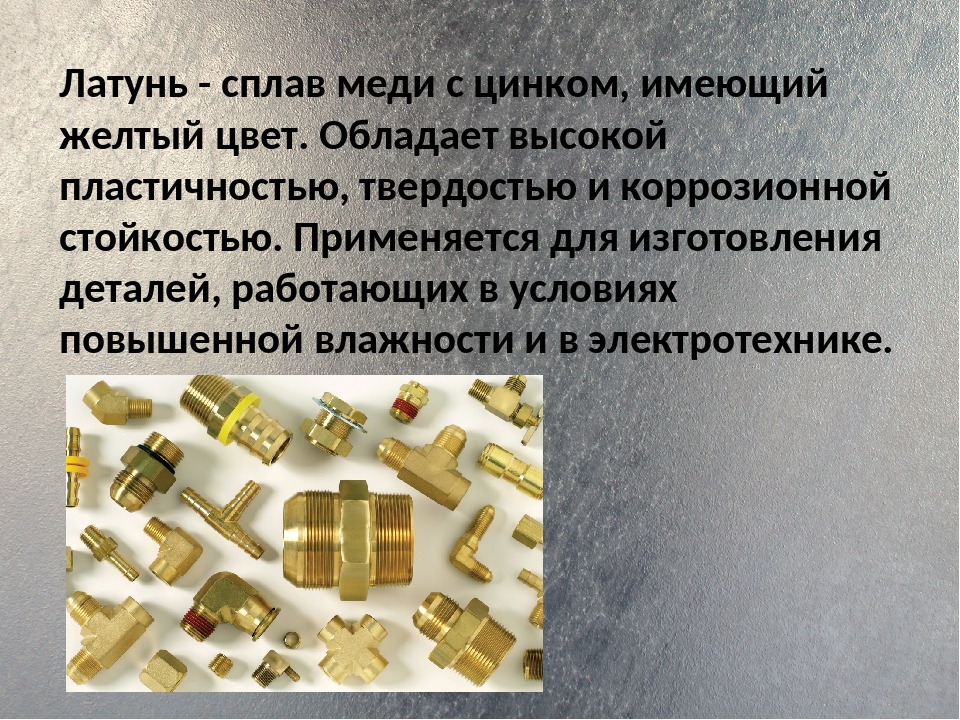

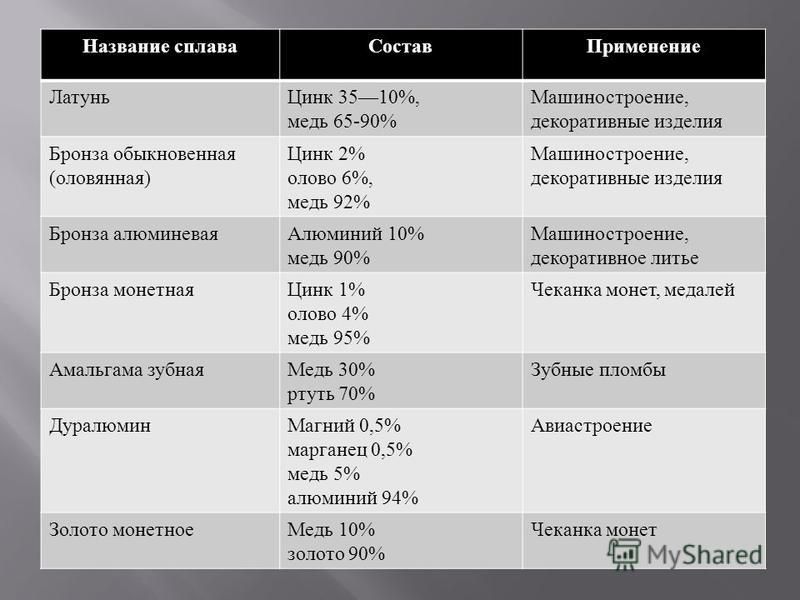

Материал корпуса

Самое главное, на что следует обратить внимание при приобретении крана, – материал корпуса. Это должна быть действительно латунь, а не цинково-алюминиевый сплав (ЦАМ), который частенько используют некоторые недобросовестные производители. ЦАМ представляет собой сплав, содержащий порядка 96–98 % цинка, 2–3 % алюминия и до 1 % меди. Такие сплавы широко применяются в автомобильной промышленности (корпуса карбюраторов), но использование их для изготовления трубопроводной арматуры ограничивается временными дачными кранами. Если кран из ЦАМ будет установлен в инженерной системе многоквартирного дома, то уже через год–два он просто рассыплется на куски (рис. 2).

Рис. 2. Кран из цинково-алюминиевого сплава через два года эксплуатации

Отличить кран из латуни от крана из ЦАМ можно по весу: последний значительно легче, т. к. удельный вес ЦАМ составляет 6,7 г/см3, а у латуни – 8,4–8,7 г/см3. Если слегка снять шкуркой или надфилем гальванопокрытие на корпусе крана, то латунь обнаруживается по чуть приметной желтизне, которая через два дня окислится до характерного «латунного» цвета. Цвет ЦАМ – серебристый, не меняющийся при окислении. Безопасней всего приобретать кран, у которого естественный цвет латуни обнажен из-под гальванопокрытия на каком-либо участке (рис. 3).

к. удельный вес ЦАМ составляет 6,7 г/см3, а у латуни – 8,4–8,7 г/см3. Если слегка снять шкуркой или надфилем гальванопокрытие на корпусе крана, то латунь обнаруживается по чуть приметной желтизне, которая через два дня окислится до характерного «латунного» цвета. Цвет ЦАМ – серебристый, не меняющийся при окислении. Безопасней всего приобретать кран, у которого естественный цвет латуни обнажен из-под гальванопокрытия на каком-либо участке (рис. 3).

Рис. 3. Естественный цвет латуни крана VALTEC BASE виден на резьбовом патрубке

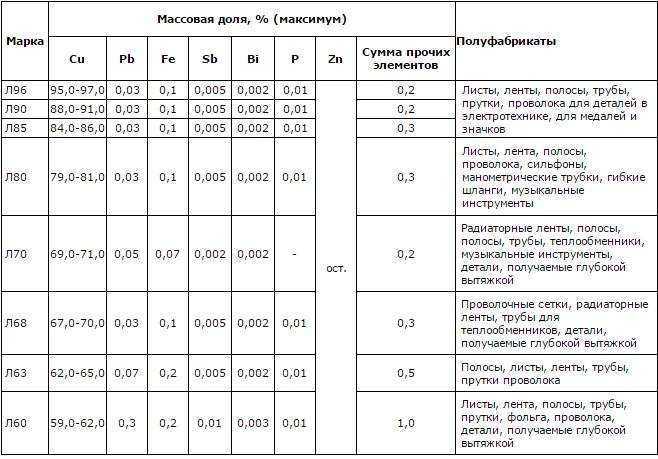

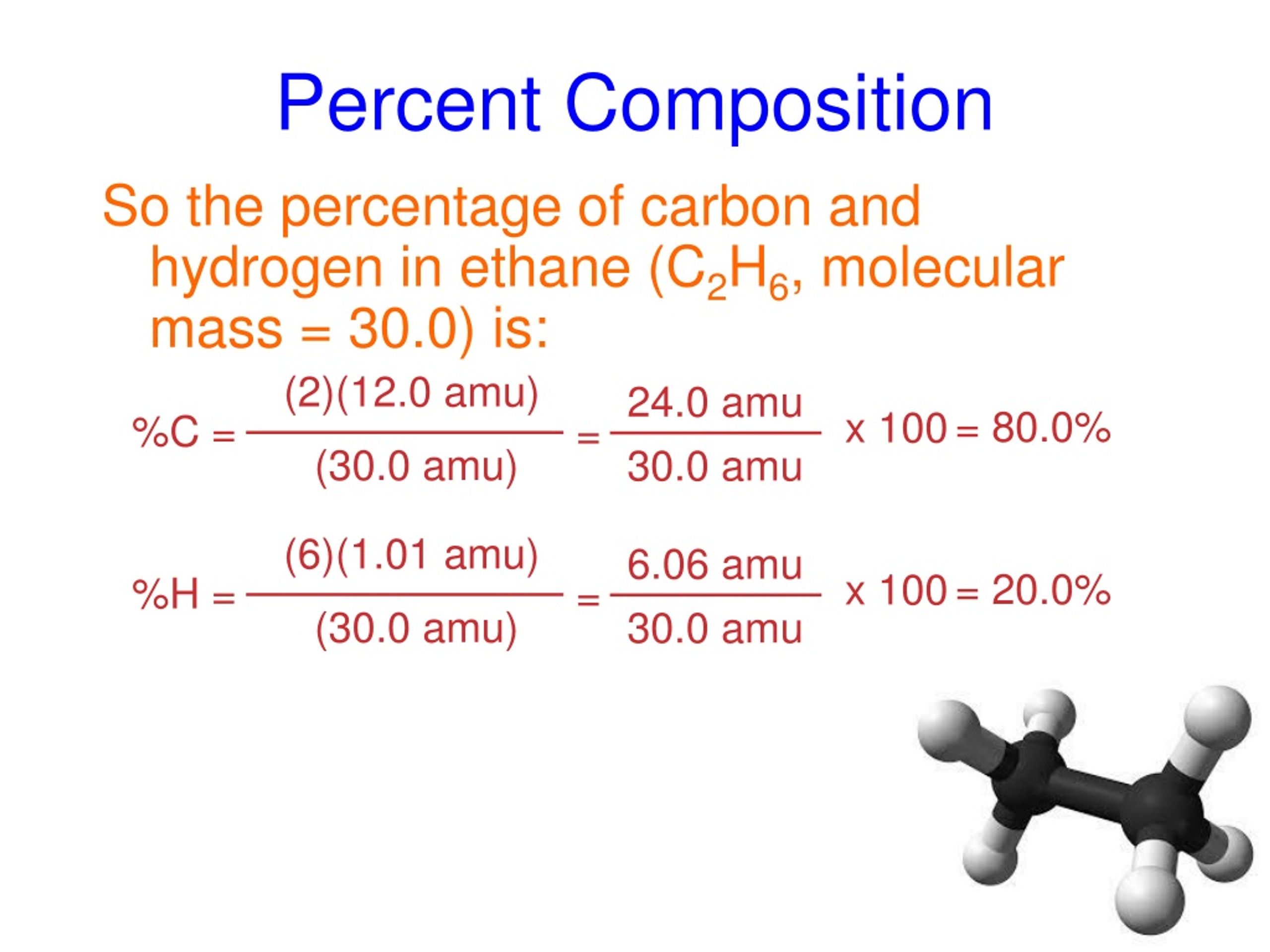

Основная масса представленных на рынке латунных шаровых кранов изготавливается методом горячей объемной штамповки. Для такого способа производства трубопроводной арматуры наиболее оптимальной по составу является свинцовистая латунь марки CW617N по EN 12165, которая примерно соответствует российской марке ЛС59-2 по ГОСТ 15527. Латунные детали кранов, вытачиваемые из прутка (шаровой затвор, шток, сальниковая гайка), как правило, делаются из латуни марки CW614N (ЛС 58-3). Состав применяемых в арматуростроении латуней показан на табл. 2.

Состав применяемых в арматуростроении латуней показан на табл. 2.

Таблица 1. Состав латуней для производства шаровых кранов

Марка | Содержание элементов, % | ||||||

Cu | Sn | Fe | Al | Pb | Ni | Zn | |

CW617N | 57–59 | 0,3 | 0,3 | 0,05 | 1,6–2,6 | 0,3 | Остальное |

ЛС59-2 | 57–59 | 0,3 | 0,4 | 0,1 | 1,5–2,5 | 0,4 | |

CW614N | 57–59 | 0,3 | 0,3 | 0,05 | 2,6–3,5 | 0,3 | |

ЛС 58-3 | 57–59 | 0,4 | 0,5 | 0,1 | 2,5–3,5 | 0,5 | |

Если взять два однотипных крана разных производителей, то вес у них будет различным. В среде монтажников считается, что чем тяжелее кран, тем толще у него стенки и тем он прочнее. Зная такой способ оценки качества, отдельные производители кранов идут на интересную уловку: они снабжают изделие массивной стальной рукояткой, увеличивающей общий вес крана. Поэтому, сравнивать краны по весу рекомендуется только при снятой рукоятке и гайке крепления.

В среде монтажников считается, что чем тяжелее кран, тем толще у него стенки и тем он прочнее. Зная такой способ оценки качества, отдельные производители кранов идут на интересную уловку: они снабжают изделие массивной стальной рукояткой, увеличивающей общий вес крана. Поэтому, сравнивать краны по весу рекомендуется только при снятой рукоятке и гайке крепления.

Сальниковые узлы

Сальниковый узел шарового крана обеспечивает его герметичность по отношению к внешней среде. Конструктивные решения этих узлов могут быть различными (табл. 2).

Таблица 2. Распространенные конструкции сальниковых узлов шаровых кранов

№ | Эскиз | Описание | Недостатки узла |

1 | Шток 1 вставлен изнутри. Два одинаковых сальниковых кольца 4 из эластомера. Самый простой и дешевый узел | Узел неремонтопригоден. Температурная стойкость крана ниже, чем у кранов с тефлоновыми сальниками. | |

2 | Шток 1 вставлен изнутри. Два сальниковых кольца: нижнее 4б – из FPM и верхнее 4а из NBR | Узел неремонтопригоден. Температурная стойкость крана ниже, чем у кранов с тефлоновыми сальниками. Течь по штоку требует замены всего крана. Шток ослаблен кольцевыми проточками | |

3 | Шток 1 вставлен изнутри. Сальниковая гайка 3 имеет внутреннюю резьбу, что потребовало установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 и резинового кольца 4 | Узел условно ремонтопригоден, т.к. заменить кольцо 4 нельзя. Малая высота сальника 2 не позволяет ему полноценно выполнять функции герметизации. Шток 1 имеет начальные напряжения от растяжки и ослаблен кольцевой проточкой | |

4 | Шток 1 вставлен изнутри. | Узел условно ремонтопригоден, т.к. заменить кольцо 4 нельзя. Малая высота сальника 2 не позволяет ему полноценно выполнять функции герметизации. Шток 1 имеет начальные напряжения от растяжки и ослаблен кольцевой проточкой | |

5 | Шток 1 вставлен изнутри. Сальниковая гайка 3 имеет внутреннюю резьбу. Растяжка штока потребовала установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 | Узел ремонтопригоден. Шток 1 имеет начальные напряжения от растяжки | |

6 | Шток 1 вставлен снаружи и имеет прижимной буртик 6. Сальниковая гайка 3 с наружной резьбой имеет выборку под буртик штока. | Узел ремонтопригоден. Возможно выбивание штока давлением рабочей среды. После нескольких подтягиваний сальниковой гайки шток может заклиниться об шаровой затвор |

Самым надежным и практичным на сегодняшний день признан сальниковый узел с тефлоновым сальниковым кольцом 2 высотой не менее 40 % диаметра штока, прижимной сальниковой гайкой с наружной резьбой 3 и со штоком 1, вставленным изнутри (рис. 4).

Рис. 4. Сальниковый узел крана VALTEC BASE

При выборе крана следует учитывать, что шаровые краны с неремонтопригодными сальниковыми узлами прослужат до первой протечки по штоку, после чего весь кран подлежит замене.

Еще одна опасность подстерегает тех, кто выберет кран, у которого шток вставлен снаружи, а не изнутри корпуса. С одной стороны, такое решение делает кран ремонтопригодным, но с другой стороны оно несет в себе опасность выбивания штока давлением рабочей среды. Надеяться на то, что сальниковая гайка удержит шток от выдавливания, особенно не приходится, т.к. любое незакрепленное (незаконтренное) резьбовое соединение под действием продольной силы стремится к раскручиванию. Это вызвано тем, что продольная сила F на винтовой плоскости раскладывается на две взаимоперпендикулярные силы (рис. 5) – Fp и Fn.

Надеяться на то, что сальниковая гайка удержит шток от выдавливания, особенно не приходится, т.к. любое незакрепленное (незаконтренное) резьбовое соединение под действием продольной силы стремится к раскручиванию. Это вызвано тем, что продольная сила F на винтовой плоскости раскладывается на две взаимоперпендикулярные силы (рис. 5) – Fp и Fn.

Рис. 5. Взаимодействие продольной силы с наклонной плоскостью

Сила Fn нормальна к винтовой плоскости и взаимодействует на направляющую винтовую плоскость. То есть она задает прочность винтового соединения. Сила Fp направлена вдоль винтовой плоскости. Именно она стремится раскрутить соединение. Препятствием к раскручиванию является сила трения. При вибрационных нагрузках сила трения существенно ослабевает, что ведет к самопроизвольному раскручиванию. Такая же проблема возникает в накидных гайках обжимных фитингов. Именно поэтому их полагается время от времени довинчивать. На эффекте подобного взаимодействия винтовых плоскостей основана детская юла.

Сила, вызванная давлением рабочей среды, стремится вытолкнуть шток шарового крана из сальникового патрубка. Если шток вставлен изнутри, эту выталкивающую силу воспринимает буртик штока, опирающийся на корпус крана (рис. 6).

Рис. 6. Схема работы штока, вставленного изнутри корпуса

Когда шток вставлен снаружи, выталкивающую силу приходится воспринимать сальниковой гайке (рис. 7). Здесь и начинает проявляться «эффект юлы». Вибрации крана и знакопеременные температурные нагрузки приводят к самопроизвольному откручиванию сальниковой гайки и появлению течи. При отсутствии должного контроля гайка может частично выйти из резьбового зацепления. В этом случае, при малейшем скачке давления, оставшаяся в зацеплении часть резьбы будет смята, и шток будет выбит из крана.

Рис. 7. Схема работы штока, вставленного снаружи

Самым неудачным вариантом сальникового узла является такой, при котором опорный буртик штока смещен вверх и прижимается сальниковой гайкой (рис. 8). В этом случае, по замыслу конструкторов, сальниковая гайка одновременно выполняет функцию ограничителя хода штока и прижимного элемента для сальникового уплотнителя. Кроме возможного выбивания штока по описанной ранее схеме в данной конструкции добавляется опасность полного заклинивания шара штоком. Это может произойти уже после нескольких поджатий сальниковой гайки.

8). В этом случае, по замыслу конструкторов, сальниковая гайка одновременно выполняет функцию ограничителя хода штока и прижимного элемента для сальникового уплотнителя. Кроме возможного выбивания штока по описанной ранее схеме в данной конструкции добавляется опасность полного заклинивания шара штоком. Это может произойти уже после нескольких поджатий сальниковой гайки.

Рис. 8. Схема работы штока со смещенным буртиком

Шаровой затвор

В большинстве внутридомовых латунных шаровых кранов шаровой затвор представляет собой действительно шар (рис. 9А). Ряд производителей для экономии материала делают снизу затвора круговую проточку (рис. 9Б). При этом в нижней части крана создается «отстойник», куда неизбежно будет скапливаться шлам рабочей среды. Если в кране с обычным шаром расстояние от поверхности затвора до стенки корпуса везде примерно одинаковое, то в шаре с проточкой появляется зона малых скоростей потока, что и приведет к осаждению нерастворимых частиц. Самые экономные фирмы превращают шар в квадрат, протачивая еще и его боковые стороны (рис. 9В). Последнее решение видится весьма неоднозначным, поскольку воздействие краёв боковых проточек на седельные кольца существенно сокращают срок службы уплотнителя.

Самые экономные фирмы превращают шар в квадрат, протачивая еще и его боковые стороны (рис. 9В). Последнее решение видится весьма неоднозначным, поскольку воздействие краёв боковых проточек на седельные кольца существенно сокращают срок службы уплотнителя.

Под флагом борьбы с пресловутой «сальмонеллой», западные производители в последнее время стали выпускать краны со сквозным отверстием в нижней части шарового затвора (рис. 9Г). Как это должно повлиять на жуткую бактерию пока непонятно, но то, что в этом случае сальниковый узел при открытом кране будет испытывать все «прелести» гидравлических ударов – можно утверждать точно.

Рис. 9. Сечения шаровых затворов

В качестве седельных уплотнений большинства внутридомовых шаровых кранов используется тефлон (политетрафторэтилен, фторопласт, PTFE), имеющий упрощенную химическую формулу (CF2-CF2)n. Открытый в 30-е годы прошлого века в компании DuPont (Рой Планкетт), этот материал оказался необыкновенно скользким и термостойким. Первое время тефлон применялся только в военной и космической отраслях, однако по мере открытия новых технологий получения, он широко внедрился и в остальные сферы.

Первое время тефлон применялся только в военной и космической отраслях, однако по мере открытия новых технологий получения, он широко внедрился и в остальные сферы.

Изделия из тефлона получаются путем спекания и полимеризации тетрафторэтиленового порошка при температуре порядка 80 °С и давлении до 100 атм. Решающее влияние на физически, химические и механические характеристики тефлона оказывают добавляемые в него присадки. Прочность, твердость, пластичность, электропроводность, антифрикционность, термостойкость, химическая стойкость – этими и множеством других свойств можно варьировать в тефлоне, если использовать различные комбинации добавок (табл. 3).

Таблица 3. Влияние добавок на свойства тефлона

Присадка | Свойства, придаваемые тефлону |

Стекловолокно | Прочность, износостойкость, теплостойкость, химическая стойкость |

Уголь (сажа) | Прочность на сжатие, антифрикционность, теплопроводность, химическая стойкость |

Графит | Электропроводность, теплопроводность |

Углеволокно | Низкая деформативность, износостойкость, электропроводность, химическая стойкость |

Бронза | Низкая текучесть в холодном состоянии, понижает химическую стойкость |

Дисульфат молибдена | Износостойкость, прочность при сжатии, низкая химическая стойкость |

Термопласты | Суперантифрикционность, износостойкость, химическая устойчивость, исчезает абразивность |

Как идеальный материал для сальниковых уплотнений шаровых кранов тефлон почти полностью вытеснил остальные материалы. Однако, рынок есть рынок, и в погоне за снижением себестоимости, отдельные производители находят различные лазейки, чтобы сэкономить на достаточно дорогостоящем, но качественном тефлоне.

Однако, рынок есть рынок, и в погоне за снижением себестоимости, отдельные производители находят различные лазейки, чтобы сэкономить на достаточно дорогостоящем, но качественном тефлоне.

Толщина тефлоновых колец в седлах крана может быть настолько мала, что при повышении температуры тефлон из кольца превратится в какую-то волнообразную фигуру, совершенно не способную выполнять свою уплотняющую функцию.

Чаще же всего встречаются уплотнительные элементы из тефлона дешевых марок. Их отличает заметная невооруженным глазом зернистость и шероховатость. Обладая слабыми антифрикционными свойствами и весьма низкой прочностью, такой тефлон служит недолго, так как выкрашивается под воздействием кромок шарового затвора.

Следует отметить, что тефлоновые седельные кольца при сборке должны получить строго определенное усилие предварительного обжатия. Рабочая кромка кольца при этом деформируется, принимая сферическую форму. В связи с этим, шаровой кран должен открываться и закрываться с приложением некоторого усилия. Если кран открывается совершенно свободно, это свидетельствует либо о недостаточном усилии предварительного обжатия, либо о том, что под седельные кольца установлены «демпферы» из эластомера. Такое решение резко снижает температурную стойкость и долговечность крана, т.к. эластомер с начальным весьма высоким напряжением резко теряет свои эксплуатационные свойства с течением времени.

Если кран открывается совершенно свободно, это свидетельствует либо о недостаточном усилии предварительного обжатия, либо о том, что под седельные кольца установлены «демпферы» из эластомера. Такое решение резко снижает температурную стойкость и долговечность крана, т.к. эластомер с начальным весьма высоким напряжением резко теряет свои эксплуатационные свойства с течением времени.

Шаровой затвор постоянно находится под воздействием потока рабочей среды, в которой могут присутствовать нерастворимые абразивные частицы, «бомбардирующие» поверхность затвора (рис. 10).

Рис. 10. Шаровой затвор крана после года интенсивной эксплуатации

Для снижения такого воздействия поверхность затвора, как правило, имеет гальванопокрытие из хрома. Хром гораздо тверже никеля и прекрасно противостоит шламовым «атакам». Однако есть следующая тонкость: хром не может наноситься непосредственно на латунь шара, под ним должна присутствовать медная или никелевая подложка. Ее отсутствие резко снижает срок службы крана. При гальванизации хром в силу своей большой твердости осаждается островками, между которыми находится сеть микротрещин. В условиях электролита эти микротрещины заполняются продуктами коррозии слоя подложки (это медь или никель). Таким образом, получается монолитное прочное покрытие. При отсутствии подложки микротрещины остаются незаполненными, а защитное покрытие становится неполноценным.

При гальванизации хром в силу своей большой твердости осаждается островками, между которыми находится сеть микротрещин. В условиях электролита эти микротрещины заполняются продуктами коррозии слоя подложки (это медь или никель). Таким образом, получается монолитное прочное покрытие. При отсутствии подложки микротрещины остаются незаполненными, а защитное покрытие становится неполноценным.

В последнее время появились шаровые краны, имеющие тефлоновое покрытие шарового затвора. Даже кратковременная пробная эксплуатация таких кранов выявляет крайне низкую стойкость такого покрытия в условиях потока рабочей среды с механическими включениями (рис. 11).

Рис. 11. Шаровой затвор с тефлоновым покрытием

Ответственные элементы конструкции

Несмотря на свою кажущуюся простоту, шаровой кран имеет ряд конструктивных особенностей, о которых потребителю неплохо знать, чтобы выбрать такое изделие, которое прослужило бы долго и безотказно. Эти особенности показаны на продольном распиле большого полукорпуса шарового крана (рис. 12).

12).

Рис. 12. Продольный распил полукорпуса крана.

Расстояния на рис. 12:

a – резьба, соединяющая два полукорпуса крана, должна иметь не менее трех ниток. Как правило, это метрическая резьба с шагом 1,25 мм;

b – длина присоединительной резьбы должна соответствовать требованиям ГОСТ 6527. Для кранов из горячепрессованной латуни допускается снижать нормативную длину резьбы на 10 %. В частности, для кранов с номинальным диаметром 1/2″ размер b должен составлять не менее 11 мм;

с – минимальная ширина буртика, ограничивающего заход присоединяемой трубы в муфтовый патрубок крана, определяется из расчета его на срез под воздействием силы, вызванной монтажным усилием ввинчивания.

B = K · Mз / (b · h · DN · σл),

где К – коэффициент запаса прочности по материалу, h – шаг присоединительной резьбы, м, Мз – момент завинчивания при монтаже, Н · м; DN – номинальный диаметр трубы, мм; σл– предел прочности латуни, МПа.

В случае несоблюдения этого размера, возможно смятие буртика и заклинивание шарового затвора.

Минимальная толщина стенки корпуса d для заявленного номинального давления (PN) должна быть не менее определенной по расчету:

Здесь Dк – наружный диаметр расчетного сечения корпуса крана, мм, σл – предел прочности латуни, МПа, К – коэффициент запаса прочности конструкции.

Регулирование потока шаровым краном

Шаровой кран относится к запорной арматуре, поэтому на него распространяется действия п. 4.44 СП 41-101: «Принимать запорную арматуру в качестве регулирующей не допускается». Большинство европейских производителей безоговорочно снимают гарантию со своих кранов, если будет доказано, что ими пытались регулировать количество проходящей рабочей среды. Дело в том, что современные шаровые краны имеют весьма тонкую стенку корпуса. Она способно выдержать заявленные в паспорте давления и температуру, но противостоять длительному воздействию абразивных частиц дросселированного потока и кавитации не в состоянии (рис. 13). Именно эти явления проявляются при попытках использовать шаровой кран в качестве регулирующего органа.

13). Именно эти явления проявляются при попытках использовать шаровой кран в качестве регулирующего органа.

Рис. 13. Регулирование потока шаровым краном

Крепление рукоятки

Даже такая незначительная конструктивная особенность, как способ крепления рукоятки шарового крана, может сказаться на его долговечности и безопасной эксплуатации.

На рис. 14 представлены наиболее распространенные конструктивные решения этого узла.

Рис. 14. Узлы крепления рукоятки шарового крана

Самым надежным является узел с самоконтрящейся гайкой (рис. 14В). Интегрированное в гайку полиэтиленовое кольцо с внутренним диаметром, меньшим диаметра штока, предотвращает самопроизвольное откручивание гайки в результате продольных усилий и вибрации трубопровода. Крепление рукоятки обычной гайкой (рис. 14Б) требует обслуживания: время от времени гайку приходится подтягивать. Слабая затяжка гайки превращает рукоятку в рычаг, которым можно сломать шток. Наименее удачным является узел, в котором рукоятка крепится винтом. Внутренняя продольная резьба в штоке значительно ослабляет его. К тому же винт в условиях влажного режима эксплуатации быстро ломается, т.к. его живое сечение (по резьбе) чрезвычайно мало (рис. 15).

Наименее удачным является узел, в котором рукоятка крепится винтом. Внутренняя продольная резьба в штоке значительно ослабляет его. К тому же винт в условиях влажного режима эксплуатации быстро ломается, т.к. его живое сечение (по резьбе) чрезвычайно мало (рис. 15).

Рис. 15. Излом штока по внутренней резьбе

Разнообразие шаровых кранов

Компании, производящие шаровые краны для внутренних инженерных систем, обычно имеют несколько серий кранов, каждая из которых предназначена для строго определенных условий эксплуатации. В табл. 4 приводится перечень типов шаровых кранов торговой марки VALTEC, которые уже более 10 лет успешно эксплуатируются в России.

Таблица 4. Серии шаровых кранов VALTEC

| COMPACTСерия бюджетных неремонтопригодных кранов для внутриквартирных трубопроводов из неметаллических труб | BASEСерия полнопроходных ремонтопригодных кранов для внутридомовых и квартирных стальных трубопроводов без изгибающих усилий | ||

PERFECTСерия номерных полнопроходных ремонтопригодных усиленных кранов для внутридомовых стояков. Краны способны воспринимать изгибающие моменты и температурные деформации трубопроводов Краны способны воспринимать изгибающие моменты и температурные деформации трубопроводов | VALGASСерия полнопроходных кранов для газопроводов низкого и среднего давления | ||

| VTp.742 Краны для полипропиленовых трубопроводов | VT.245Краны для металлополимерных трубопроводов | VT.245 Кран с дренажем и воздухоотводчиком | VT.051Водоразборный кран со штуцером |

| VT.293Кран с фильтром | VT.360 Трехходовой кран | VT.430 Дренажный кран | VT.247Кран для датчика температуры |

| VT.247Кран для манометра | VT.298Кран с фильтром и редуктором давления | VT.808Кран с термометром в рукоятке | MINI Редуцированные краны для подключения сантехприборов |

C полным ассортиментом, подробными описаниями и техническими характеристиками шаровых кранов VALTEC можно познакомиться в каталоге.

Автор: В.И. Поляков

Распечатать статью:

Латунные шаровые краны. Особенности конструкций

Особенности конструкций

© Правообладатель ООО «Веста Регионы», 2010

Все авторские права защищены. При копировании статьи ссылка на правообладателя

и/или на сайт www.valtec.ru обязательна.

Формулы патины для латуни, бронзы и меди

Научная компания годами собирала эти рецепты из различных источников. Формулы не тестировались лично, поэтому нет гарантии, что они будут работать. Мы предлагаем использовать их сначала методом проб и ошибок, чтобы пользователь мог оценить их эффективность.

Холодный процесс = Холодный раствор, Холодный металл, Холодная промывочная вода.

Горячий процесс = Горячий раствор, Горячий металл, Горячая промывочная вода.

Выберите эффект окраски и узнайте, как создать его с помощью формулы.

1. От светло- до темно-коричневого Новое поступление — Больше формул для меди. 33. Верде | 17. Deep Rust Red 18. Purple 19. Antique White 20. Red — полуматовый (для меди и медной пластины) 21. Тускло-розовый (для меди и медной пластины) 22. Red — Purple Satin ( Для литья бронзы и латуни) 23. Оранжево-коричневый (для литья бронзы и латуни) 24. Черный — полуматовый (для литья бронзы и латуни) 25. Сине-зеленый (для литья бронзы и латуни) 26. Золотисто-желтый (для литья бронзы и латуни) 27. Сине-зеленый — полуматовый (для литья бронзы и латуни) 28.  Коричневый — зеленовато-желтый (для литья Бронза и латунь) Коричневый — зеленовато-желтый (для литья Бронза и латунь) 29. Красновато-коричневый (для литья бронзы и латуни) 30. Черный (для литья бронзы и латуни) 31. Пестрый золотисто-коричневый (для литья бронзы и латуни) 32. Красный (для литья бронзы и латуни) Латунь) |

Нажмите на предпочтительное название химического вещества, чтобы подтвердить цену и разместить заказ.

1. Цвет от светло-коричневого до темно-коричневого

Ингредиенты

- Нитрат железа… 1/2 ч.л. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 пинта

Процесс

Горячий или холодный процесс. (При использовании этого рецепта также сообщалось о переходе от красного к красновато-коричневому цвету.)

Вернуться к оглавлению

2. От коричневого до черного

Ингредиенты

- Сульфатированный калий, комок размером с виноградину (измельченный). [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода.

.. 1 пинта

.. 1 пинта

Процесс

Горячий или холодный процесс. Каждый раз используйте свежий раствор.

Вернуться к оглавлению

3. Черно-коричневый

Ингредиенты

- Нитрат железа… 2 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 пинта

- Сульфат калия… 1/4 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

Процесс

Горячий или холодный процесс. Смешайте в указанном порядке.

Вернуться к оглавлению

4. Флорентин Браун

Ингредиенты

- Хлорид железа… 1 чайная ложка [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Нитрат железа… 1/2 ч. л. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 пинта

Процесс

Горячий или холодный процесс. Эта старая итальянская формула дает богатую коричневую патину.

Вернуться к оглавлению

5. Античный зеленый

Ингредиенты

- Хлорид аммония.

.. 1/3 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

.. 1/3 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ] - Сульфат меди… 3 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 литр

Процесс

Горячий процесс. Горячий раствор (от 180 до 190°F), металл горячий (200°F), холодная промывочная вода наносится после того, как металл остынет примерно до 100°F. Промойте раствором металлическую поверхность, дайте высохнуть, затем промойте деталь в прохладной воде. Повторяйте, пока не появится цвет.

Вернуться к оглавлению

6. Basic Green

Ингредиенты

- Нитрат меди… 1 чайная ложка [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 пинта

Процесс

Горячий процесс, полупрозрачная патина. Нагрейте металл и нанесите свежую смесь для каждого окрашивания.

Вернуться к оглавлению

7. Сине-зеленый

Ингредиенты

- Тиосульфат натрия… 1/4 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Нитрат железа.

.. 2 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

.. 2 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ] - Дистиллированная вода… 1 литр

Процесс

Горячий процесс. Горячий раствор (от 180 до 190°F), металл горячий (200°F), холодная промывочная вода наносится после того, как металл остынет примерно до 100°F. Промойте раствором металлическую поверхность, дайте высохнуть, затем промойте деталь в прохладной воде. Повторяйте, пока не появится цвет. Желто-зеленый окуните в разбавленную азотную кислоту, затем промойте и высушите.

Вернуться к оглавлению

8. Холодный процесс Green

Ингредиенты

- Нитрат меди… 40 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Хлорид аммония… 40 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Хлорид кальция… 40 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода для приготовления 1 литра

Процесс

Холодный процесс, непрозрачная патина. Результаты лягушачьей зелени после нескольких применений с интервалом в 1/2 часа. Цвет не является удовлетворительным в одиночку. Хорошо сочетается с большинством коричневых и черных патин холодного производства.

Цвет не является удовлетворительным в одиночку. Хорошо сочетается с большинством коричневых и черных патин холодного производства.

Вернуться к оглавлению

9. Светло-зеленый

Ингредиенты

- Тиосульфат натрия… 6-8 унций. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Нитрат железа… 2-3 унции. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода … 1 гал.

Процесс

Горячий процесс. Раствор и металл в горячем состоянии (от 140 до 160°F).

Вернуться к оглавлению

10. Зеленый

Ингредиенты

- Тиосульфат натрия… 8 унций. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Ацетат свинца… 1-3 унции. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 гал.

Процесс

Холодный процесс, который хорошо работает с латунью.

Вернуться к оглавлению

11. Зелено-синий (фламандский)

Ингредиенты

- Тиосульфат натрия.

.. 8 унций. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

.. 8 унций. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ] - Ацетат свинца… 1-3 унции. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 гал.

Процесс

Температура от 170 до 190 ° F, горячий процесс, особенно для латуни.

Вернуться к оглавлению

12. От фиолетового до светло-зеленого

Ингредиенты

- Хлорид натрия… 5 частей [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Гидроксид аммония… 4 части [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

Процесс

Весовые части. Ранние стадии этого рецепта производят фиолетовый цвет. Дополнительные применения и химическое воздействие делают металл светло-зеленым.

Вернуться к оглавлению

13. Прозрачный синий

Ингредиенты

- Тиосульфат натрия… 60 г [ПОДРОБНЕЕ]

- Азотная кислота концентрированная… 4 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 литр

Process

Прозрачная патина методом погружения. Необходим консервант, такой как восковая паста или полиуретан. При использовании водопроводной воды может образовываться серо-синий цвет.

Необходим консервант, такой как восковая паста или полиуретан. При использовании водопроводной воды может образовываться серо-синий цвет.

Вернуться к оглавлению

14. Синий

Ингредиенты

- Сульфат калия… 15 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Хлорид аммония… 200 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода 1 литр

Обработка

Нанесите кистью на поверхность.

Вернуться к оглавлению

15. Соломенно-желтый

Ингредиенты

- Нитрат железа… 1/2 ч.л. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1/2 пинты

Процесс

Нагрейте металл и нанесите горячую жидкость.

Вернуться к оглавлению

16. Золотисто-желтый

Ингредиенты

- Тиосульфат натрия… 1/4 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Нитрат железа… 2 унции [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода 1 литр

Процесс

Нагрейте раствор до кипения. Окунать.

Окунать.

Вернуться к оглавлению

17. Deep Rust Red

Ингредиенты

- Нитрат меди… 48 гран [ПОДРОБНЕЕ]

- Хлорид аммония… 48 гран [ПОДРОБНЕЕ]

- Хлорид кальция… 20 гран [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Сульфат меди… 10 гран [ПОДРОБНЕЕ]

- Щавелевая кислота… 10 гран [ПОДРОБНЕЕ]

- Дистиллированная вода… 4 унции

- Азотная кислота 10%

Процесс

Нанесите кистью на поверхность для цвета. Затем окунуть в разбавленную (1 кислота:8 воды) азотную кислоту на 1/2 часа, вынуть, промыть и высушить.

Вернуться к оглавлению

18. Фиолетовый

Ингредиенты

- Хлорид натрия… 5 частей [ПОДРОБНЕЕ]

- Гидроксид аммония… 4 части [ПОДРОБНЕЕ]

- Хлорид аммония… 5 частей [ПОДРОБНЕЕ]

- Ледяная уксусная кислота… 4 части [ПОДРОБНЕЕ]

- Дистиллированная вода… 32 части

Процесс

Весовые части. Кисть на поверхность.

Кисть на поверхность.

Вернуться к оглавлению

19. Старинный белый

Ингредиенты

- Нитрат висмута… 2 ч. л. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 8 унций.

Процесс

Нагрейте металл и нанесите жидкость. Варианты этой формулы добавляют щепотку сульфата калия, нитрата железа или нитрата меди для легкого окрашивающего эффекта.

Вернуться к оглавлению

Предлагаемые формулы для конкретных металлов.

20. Красный — полуматовый (для меди и медной пластины)

Ингредиенты

- (A) Сульфат меди… 25 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

- (B) Хлорид аммония… 0,5 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

Процесс

Погружение в кипящую воду (A) 15 мин.

Погружение в кипящую воду (A)+(B) 10 мин.

Погрузить в кипящий раствор сульфата меди примерно на 15 мин. или до тех пор, пока хорошо не разовьется цвет.

или до тех пор, пока хорошо не разовьется цвет.

Переместите в горячую воду, добавляя хлорид аммония к раствору сульфата меди. Затем погрузите примерно на 10 мин. Снять и постирать в горячей воде. Высушите и закончите.

Важное примечание: Как правило, химически индуцированные покрытия не подходят для использования на изделиях, предназначенных для пищевых продуктов.

Вернуться к оглавлению

21. Тускло-розовый (для меди и медной пластины)

Ингредиенты

- Нитрат меди… 1 чайная ложка [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Азотная кислота 10% … 100 мл [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Горячее погружение — 5 мин.

Погрузить в горячий раствор (140-158°F, 60-70°C), который травит поверхность. Снимите через 5 минут, промойте теплой водой и высушите на воздухе. Восковая отделка.

Вернуться к оглавлению

22. Красно-фиолетовый сатин (для литой бронзы и латуни)

Ингредиенты

- Сульфат меди.

.. 25 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

.. 25 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ] - Дистиллированная вода… 1 л

Процесс

Кипячение (от 10 до 30 мин.)

Погружение в кипящий раствор. Красновато-оранжевая окраска начинается через 2-3 мин. и углубляется при дальнейшем погружении. При достижении красновато-фиолетовой окраски от 10 до 30 мин. снять и хорошо постирать в горячей воде. Сухая и восковая отделка, если хотите.

Вернуться к оглавлению

23. Оранжево-коричневый (для литья бронзы и латуни)

Ингредиенты

- Ацетат меди… 25 г [ПОДРОБНЕЕ]

- Сульфат меди… 19 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Тепловое погружение (15 мин)

Погружение в горячий раствор (176°F, 80°C). Цвет развивается постепенно и удаляется через 15 мин. Вымойте и высушите воском, если хотите.

Вернуться к индексу

24. Черный — полуглянцевый (для литья бронзы и латуни)

Состав

- Тиосульфат натрия.

.. 50 г [ПОДРОБНЕЕ]

.. 50 г [ПОДРОБНЕЕ] - Нитрат железа… 12,5 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Горячее погружение (20 мин.)

Погружение в горячий раствор (140-158°F, 60-70°C). Через минуту поверхность окрашивается в сине-фиолетовый цвет. Он отступает до коричневого цвета, затем переходит в серый. Через 20 мин снять, промыть горячей водой и высушить на воздухе. Обрабатывайте как можно меньше.

Вернуться к оглавлению

25. Сине-зеленый (для литья бронзы и латуни)

Ингредиенты

- Сульфат меди… 20 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Ацетат меди… 20 г [ПОДРОБНЕЕ]

- Хлорид аммония… 10 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Уксусная кислота (6% раствор)… для образования пасты. [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

Процесс

Наносимая паста — несколько дней.

Используя ступку и пестик, разотрите ингредиенты в кремообразную пасту с уксусной кислотой. Нанесите пасту на объект с помощью мягкой кисти, создав густое покрытие. Сухой в течение одного дня. Смойте сухой остаток под холодной водой, используя мягкую щетку. Нанесите тонкий слой пасты мягкой тканью и снова просушите в течение суток. Снова смойте остатки. Нанесите тонкий слой и высушите до получения хорошей пестрой патины. По окончании обработки тщательно просушите. Можно воском.

Нанесите пасту на объект с помощью мягкой кисти, создав густое покрытие. Сухой в течение одного дня. Смойте сухой остаток под холодной водой, используя мягкую щетку. Нанесите тонкий слой пасты мягкой тканью и снова просушите в течение суток. Снова смойте остатки. Нанесите тонкий слой и высушите до получения хорошей пестрой патины. По окончании обработки тщательно просушите. Можно воском.

Вернуться к оглавлению

26. Золотисто-желтый (для литья бронзы и латуни)

Ингредиенты

- Сульфат меди… 50 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Сульфат железа… 5 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Сульфат цинка… 5 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Перманганат калия… 2,5 г

- Дистиллированная вода… 1 л

Процесс

Кипячение (15 мин.)

Погрузить предмет в кипящий раствор. Через 1-2 мин на поверхности образуется темно-коричневый слой. Удалите предмет и щетину-щетку под горячую воду. Повторно погрузите и повторите процесс через 2 мин. если необходимо. Погрузите снова примерно на 15 мин. снимите и тщательно промойте в горячей воде, используя щетку из щетины, если это необходимо. Сухая и восковая отделка на выбор.

если необходимо. Погрузите снова примерно на 15 мин. снимите и тщательно промойте в горячей воде, используя щетку из щетины, если это необходимо. Сухая и восковая отделка на выбор.

Вернуться к оглавлению

27. Сине-зеленый — полуматовый (для литой бронзы и латуни)

Ингредиенты

- Ацетат меди… 20 г [ПОДРОБНЕЕ]

- Хлорид аммония… 35 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Применяемая жидкость.

С помощью ступки и пестика измельчите ингредиенты с небольшим количеством воды. Затем добавьте к оставшейся воде. Нанесите и осторожно протрите мягкой тканью, чтобы поверхность оставалась равномерно влажной. Дать высохнуть на воздухе. Повторяйте процедуру один раз в день в течение нескольких дней по мере развития цвета. Сушат несколько дней, в течение которых патина развивается дальше. Когда больше не будет изменений поверхности, нанесите воск для финишной обработки.

Самое главное, дать ему полностью высохнуть между нанесениями и в течение двух недель перед нанесением воска.

Вернуться к оглавлению

28. Коричневый – зеленовато-желтый (для литья бронзы и латуни)

Ингредиенты

- Нитрат меди… 80 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Азотная кислота 10% … 100 мл [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Погрузить в горячий раствор (140-158°F, 60-70°C), чтобы вызвать травление поверхности и постепенное потемнение. Через 5 минут снять и постирать в теплой воде. Дайте высохнуть на воздухе. Когда высохнет, покрыть воском.

Вернуться к оглавлению

29. Красновато-коричневый (для литья бронзы и латуни)

Ингредиенты

- Сульфат меди… 125 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Ацетат натрия… 12,5 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Погружение в кипящую воду (10-15 мин)

Окраска проявляется через 10-15 мин. Снять и постирать в горячей воде. Тщательно высушите, покройте воском.

Снять и постирать в горячей воде. Тщательно высушите, покройте воском.

Назад к индексу

30. Черный (для литья бронзы и латуни)

Ингредиенты

- Тиосульфат натрия… 6,25 г [ПОДРОБНЕЕ]

- Нитрат железа… 50 г [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 л

Процесс

Тепловое погружение — 1 минута.

При погружении изделия в горячий раствор (120-140°F, 50-60°C) возникает последовательность цветов. Примерно через 45 секунд он становится пурпурным. Цвет быстро темнеет, и изделие снимается примерно через 1 минуту. Тщательно промойте в горячей воде и высушите на воздухе, покройте воском.

Вернуться к оглавлению

31. Пестрая золотисто-коричневая (для литья бронзы и латуни)

Ингредиенты

- Перманганат калия… 10 г

- Дистиллированная вода… 1 л

Процесс

Горячее погружение (3-5 мин.)

Погружение в горячий раствор (194°F, 90°C). Золотой блеск развивается в течение одной минуты и становится более интенсивным. Когда через 3-5 минут глянец полностью проявится, снимите и промойте в горячей воде, что также является процессом охлаждения. Наконец, постирайте изделие в холодной воде. Сначала тщательно высушите, промокнув лишнюю влагу впитывающей салфеткой, а затем высушите на воздухе. Восковая отделка после высыхания.

Золотой блеск развивается в течение одной минуты и становится более интенсивным. Когда через 3-5 минут глянец полностью проявится, снимите и промойте в горячей воде, что также является процессом охлаждения. Наконец, постирайте изделие в холодной воде. Сначала тщательно высушите, промокнув лишнюю влагу впитывающей салфеткой, а затем высушите на воздухе. Восковая отделка после высыхания.

Вернуться к оглавлению

32. Красный (для литья бронзы и латуни)

Ингредиенты

- Нитрат меди… 8 унций [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Щавелевая кислота… 8 унций [ДОПОЛНИТЕЛЬНАЯ ИНФОРМАЦИЯ]

- Дистиллированная вода… 1 галлон

Обработка

Нагрейте металл и нанесите горячую жидкость

Обработайте патину погружением, погрузите объект в раствор на несколько минут, затем удалите. Повторяйте, пока не появится цвет. Консервант необязателен. Сообщается, что эта патина дает больше бирюзового, чем зеленого цвета. Цвет появляется при извлечении из раствора. Нанесение кистью — нормальный вариант.

Цвет появляется при извлечении из раствора. Нанесение кистью — нормальный вариант.

Интенсивный процесс погружения, прозрачная патина. Погрузите объект на 20-30 минут. Консервант следует наносить сразу после извлечения и сушки объекта.

Холодный процесс, тяжелая непрозрачная патина, вступающая в силу после нескольких применений. Консервант необязателен.

Алхимия Алхимия Латунь Состав Металл Желтый сплав меди и цинка Химическая формулаcuzn Stok Vektör Sanatı & İşaret’nin Daha Fazla Görseli

Vektörler

- Görsel

- Фото

- Иллюстрация

- Вектор

- Видео

Алхимический алфавит: ЛАТУНЬ (Orichalcum, Auricalcum; Aes), составной металл, желтый сплав меди и цинка: Химическая формула=[Cu+Zn].

Açıklama

Алхимический алфавит: ЛАТУНЬ (Orichalcum, Auricalcum; Aes), составной металл, желтый сплав меди и цинка: Химическая формула = [Cu+Zn].

Стандартный lisansımızı icherir.

Genişletilmiş lisans ekleyin.

Банковские кредиты:Adobest

EN Büyük Boyut: Vektör (EPS) — ее Boyuta ölçeklendirilebilir

Stok Illüstrasyon Id: 1325599727

Yükleme Tarihi:

9000 4.KtegilRILLERELERELERELERELERELERELERELER:

.

Anahtar Kelimeler

- İşaret Illüstrasyonlar,

- Pirinç — Alaşım Illüstrasyonlar,

- Bakır Illüstrasyonlar,

- Bağlantı Illüstrasyonlar,

- Dikey Illüstrasyonlar,

- Gizem Illüstrasyonlar,

- Grimoire — Büyü Kitabı Illüstrasyonlar,

- Kimse olmadan Illüstrasyonlar,

- Kimya Illüstrasyonlar,

- Kimyasal Illüstrasyonlar,

- Kimyasal Formül Illüstrasyonlar,

- Kitap Illüstrasyonlar,

- Kristal Illüstrasyonlar,

- Laboratuvar Illüstrasyonlar,

- Metal Illüstrasyonlar,

- Mineral Illüstrasyonlar,

- Ortaçağ Illüstrasyonlar,

- Paranormal Illüstrasyonlar,

Tümünü gör

Kategoriler

- Bilim ve teknoloji

- Simgeler

- Bayraklar ve haritalar

- Arayüz ögeleri

- Ruh halleri ve duygular

Sıkça sorulan sorular

- Royalty-free lisans ne anlama gelir?

- Роялти-фри lisanslar, telif hakkı olan görselleri ve video clipleri, söz konusu içeriği her kullandığınızda ödeme yapmanıza gerek olmadan, kişisel ve reklam amaçlı projelerde kullanmak irolmere bir kezere.

Bu herkesin avantaj elde ettiği bir durumdur ve bu yüzden iStock’ta yer alan her türlü içerik sadece безвозмездное olarak kullanılabilir — tüm İşaret görseller ve videolar dahil.

Bu herkesin avantaj elde ettiği bir durumdur ve bu yüzden iStock’ta yer alan her türlü içerik sadece безвозмездное olarak kullanılabilir — tüm İşaret görseller ve videolar dahil. - iStock’ta hangi tür безвозмездное içerikler mevcut?

- Безвозмездное lisanslar, stok görselleri reklam amaçlı olarak kullanmak isteyenler için en iyi seçenektir; bu nedenle iStock’ta yer alan tüm içerikler — fotograf, ilüstrasyon veya video klibi — бесплатная фотография без лицензионных отчислений.

- Безвозмездное использование видеоклипов, которые вы можете использовать?

- Sosyal Medya Reklamlarından Billboard’lara, Power Point Sunumlarından Uzun Metraj Filmlere Kadar (̇şaret Görsel Ve Videoları Dahil) TümeReLeRelimeRelimeRelimeRelimeReLeRELERELERELERELERELERELERELIRELIRELIRELIRELIRELERELIRELIRELIRELIRELIRELIRELIRELIRELIRELIRELIRELIRELIRELIRELIRELERELERELIRELIRELERELERELERIMELIRELIRIMELIRIM Sadece haber amaçlı kullanım için” olan, (sadece haber amaçlı projelerde kullanılabilen ve değiştirilemeyen) fotoğraflar hariç, olasılıklar sınırsızdır.

Течь по штоку требует замены всего крана. Шток ослаблен кольцевыми проточками

Течь по штоку требует замены всего крана. Шток ослаблен кольцевыми проточками В роли сальниковой выступает обычная гайка 3 с внутренней резьбой. Растяжка штока потребовала установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 и резинового кольца 4

В роли сальниковой выступает обычная гайка 3 с внутренней резьбой. Растяжка штока потребовала установки антифрикционного элемента 5. Уплотнение выполнено из тефлонового сальника 2 и резинового кольца 4 Уплотнение выполнено из тефлонового сальника 2

Уплотнение выполнено из тефлонового сальника 2 Флорентийский коричневый

Флорентийский коричневый