Химическая полировка: motors.ru | 521: Web server is down

Содержание

Химические технологии полировки | Inoxgrup

Преимущества и недостатки различных методов Полировки

Ниже таблица суммирует преимущества и недостатки различных типов методов полировки металлов

| метод | Проблемы | Подходящие приложения |

| Механическая шлифовка | Оставшиеся частицы, и фрагменты остаются на компонентах внутри впадин на поверхности не удаляются. Большое пылевое воздействие на окружающую среду. | Подходит, когда высокий уровень декоративной или гигиенической отделки не требуется. Труд и стоимость оборудования высока. Невозможно отполировать изнутри. |

| Электрохимический | Каждая часть должна быть подвешена и подключена к электродам. Крепление электрода внутри трубы затруднено или не возможно. Требуется нагрев до 70 С и регуляция концентрации раствора. Требуется жесткий экологический контроль и надлежащее нейтрализация сточных вод. | Подходит для относительно больших и простых компонентов Очень низкая эффективность Некоторые компоненты невозможно обработать Некоторые компоненты невозможно заменить химической полировкой |

| Химическая полировка | Любая форма нормально, не нужно подвешивать отдельные части, нет необходимости в электроде. Просто загрузить компоненты в ванну. Внутренние полости погруженные в химическом растворе становится отполированы. Требуется, нагрев до 96℃ , нуждается в жестком контроле экологического контроля и надлежащее нейтрализация сточных вод. | Могут быть отполированы внутренние поверхности длинной трубы, из различных компонентов, изогнутые части. Применяется для маленьких и тонких деталей, требующих сверкающей поверхности, деталей не имеющих заусенцев, максимальной чистоты и деталей, которые невозможно отполировать электролитическим способом. Эффективность очень высокая. Вполне возможно заменить Электрополировку, но не наоборот |

Недостатки механической полировки

Механические обработки, такие, как шлифовка, полировка, механическая придают поверхности из нержавеющей стали жесткость. Тому есть несколько причин: наличие посторонних элементы на поверхностях нержавеющей стали вызвано:

Тому есть несколько причин: наличие посторонних элементы на поверхностях нержавеющей стали вызвано:

(1) поверхностным загрязнением,

(2) физическим или химическим поглощением на поверхности,

(3) образованием нового соединения на поверхности,

(4) чужеродные тела , падающие на поверхность, и влекущие изменения в метаморфический слой во время процесса путем формирования новой структуры поверхности

2. аморфный слой , созданный в связи с изменением структуры решетки. В результате, структура решетки может легко создать деградированный слой:

3. Остаточным поверхностным электростатическим напряжением.

Дефектные поры и остаточные примеси в трубах из нержавеющей стали после галтовки

Удаление стресс-индуцированного упрочненного слоя с помощью химической полировки

Закаленный поверхностный слой, вызванный вышеуказанными причинами может быть удален с помощью химической полировки. Компоненты ХП могут восстановить характеристики исходного материала.

Дополнение ионов наружный слой после механической обработки

Каждый химический элемент в нержавеющей стали расположен в соответствии с его собственным потенциалом валентной связи, образуя подходящую структуру металлической решетки. После механической обработки, полировки, шлифовальные процессы, элементы, расположенные на наружном слое, удаляются и деградируют, и эти дефекты в значительной степени снижают коррозийную стойкость нержавеющей стали, агрессивные среды, легко проникают и поглощаются поверхностью обрабатываемой детали. В результате, чистота и стойкость к коррозии поверхности скомпрометированы, зачастую технические характеристики не отвечают требованиям заказчика.

Химическая полировка, электрополирование и пассивирование дополняют гидроксильные и водородные группы.

Сравнение эффективной площади поверхности среди различных труб

| Полировка методы | Шероховатость поверхности | Геометрическая площадь поверхности | эффективная площадь поверхности | Отношение площади поверхности |

| Типичные пластины 2B | 0,20 ~ 0,50 | 16 | 34 | 2,1 |

| Типичная продезинфицировать трубку | 0,20 ~ 0,30 | 16 | 21 | 1,3 |

| Типичная блестящая полированная трубка | 0. 10 ~ 0.03 10 ~ 0.03 | 16 | 21 | 1,3 |

| 2B Химически полированные гальваническое покрытие трубки | 0.05 ~ 0.20 | 16 | 16 | 1,0 |

После того, как обычная пластина из нержавеющей стали или труба проходит через серию химических процессов, внутренние и наружные поверхности стен будут изменять их характеристики такие как шероховатость, заусенцы, закаленность слоя и т.д. В результате, эффективная площадь поверхности трубы из нержавеющей стали без электролитического или химической полировки гораздо больше ,чем геометрическая площадь поверхности, которая является определяется простым расчетом площади относительно идеальной поверхности. (Смотрите таблицу выше) шероховатость поверхности и вызывает слипание заусенцев и адсорбцию мелких частиц, замедление скорости потока среды, засорение трубки, рост бактериальной колонии и многих других нежелательных характеристик. Электролитический (EP) или процесс химической полировки (CP) должны быть использован для удовлетворения высоких требований высокоточных технологий изготовления оборудования в.

Например, после того, как трубы ,используемые на заводе по переработке молока заменяются на химполированные, время хранения молока значительно увеличивается, за счет уменьшения нежелательных веществ в молоке, вызывая преждевременное скисание.

Cr / Fe, изменение содержания поверхностного слоя 316L (V / V)

Для ASIS304 / 316 / 316L нержавеющей стали, типичное отношение Cr / Fe, составляет около 0,4. Поскольку молекулы Fe являются более активными, они более склонны вызывать химическую реакцию с внешними веществами и подвержены коррозии нержавеющей стали; химические свойства элемента Cr являются более стабильными, чем соединения Fe и являются более устойчивыми к воздействию агрессивных растворов. После химической полировки, поверхностные элементы, отношение Cr / Fe, достигает 1,0 или выше, и более высокое содержание Cr элемента в поверхностном слое повышает коррозионную стойкость и характеристики стали становятся существенно выше.

| Перед химической полировки | После химической полировки | Высокие стандарты чистоты | Ультра высокиестандарты чистоты |

| ≦ 0,4 ( 0,8 ) | ≧ 3,0 ( 4,0 ) | ≧ 1,0 ( 2,0 ) | ≧ 3,0 (4,0) |

отношение Cr / Fe, (стандарты соответствуют нержавеющей стали)

Изменение характеристик стойкости к коррозии после химической полировки

Изменение поверхности после химической полировки (100х)

Сравнение поверхности из нержавеющей стали после механической полировки (слева) и химической полировки (справа). 20 * 3500

20 * 3500

По материалам зарубежных изданий Ansing Engineering.

Химическая полировка фар — FarLab Нижний Новгород

Химическая полировка фар — FarLab Нижний Новгород

Восстановим заводскую прозрачность и состояние фар вашего автомобиля за 3 часа с гарантией до 1 года!

Фары в любом состоянии будут выглядеть новыми за счет уникальной технологии и запатентованного состава средства.

Узнайте стоимость для вашей модели авто

*И получите гарантированную скидку до 20% до конца месяца!

Укажите ваш номер телефона. За ним мы закрепим гарантированную скидку 20%

Telegram

ВКонтакте

Коротко о главном

Лаборатория прозрачных фар

Зачем это нужно?

Время не щадит автомобильные фары. На них негативно воздействует окружающая среда, из-за чего со временем на фарах появляются: налёт, микротрещины, царапины и сколы, желтизна, мутность, повреждения лакового покрытия.

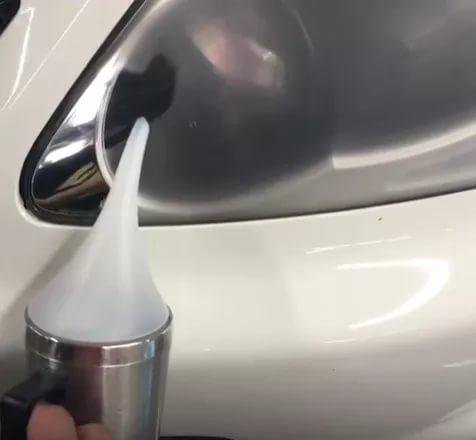

Технология

Технология предусматривает нанесение на фары специального модифицирующего вещества, в результате чего на поверхности образуется прозрачное защитное покрытие. Пластик выглядит как новый, а эффект химической полировки сохраняется надолго.

Наша задача

Решить эти проблемы призвано Химическое Восстановление Прозрачности Фар – оперативное и качественное решение от «Лаборатории Прозрачных Фар». Вид фар можно восстановить за 3 часа, а результат сохранится, как минимум, на год.

Сервис, который мы предоставляем

Для более подробной информации просим обратиться по телефону, email или оставить заявку на сайте 🙂

Полировка автомобиля

Удаление следов эксплуатации(потертости, мелкие царапины, небольшие сколы) с лакокрасочного покрытия.

Химическая полировка фар

На основе специального запатентованного состава и труда наших специалистов, ваши фары приобретут небывалую прозрачность.

Удаление вмятин без покраски

Посредством воздействия на определенные участки устраняются почти любые вмятины на кузове.

Ремонт фар

- Ремонт креплений.

- Ремонт корпуса фар.

- Замена, установка линз.

- Замена стекол фар.

- Удаление запотевания фар(Герметизация).

Информация о нас

Кто мы такие?

Мы — единственные в Нижнем Новгороде представители «Лаборатории Прозрачных Фар», занимающиеся восстановлением прозрачности автомобильной оптики. Работы производятся только запатентованными высококачественными материалами, не имеющими аналогов.

Наши преимущества

Гарантия, лучшие специалисты, регулярные скидки — это еще не все наши преимущества.

Мы предоставляем гарантию 1 год на сохрание результата восстановления прозрачности фар.

Специалисты компании ежегодно проходят специальные курсы повышения квалификации, ездят на стажировку и так далее. Словом, у нас очень умелые парни, и каждый год они становятся еще лучше.

Словом, у нас очень умелые парни, и каждый год они становятся еще лучше.

Мы используем самые современные технологии в работе, чтобы добиться максимального результата.

Для автомобилей любых марок, возраста и состояния; можно обрабатывать все виды фар, фонарей, а также противотуманок и поворотников.

Telegram

ВКонтакте

+7 904 061 13-22

Работаем с 09.00 до 18.00

Мы подробно ответим на все ваши вопросы

Все, что вы хотели знать.

Подготовка

Чтобы провести химическое восстановление пластика фар, требуются специальный состав и запатентованная технология, а также оборудование для нанесения состава. «Лаборатория Прозрачных Фар» разработала и запатентовала способ химической полировки, с помощью которого можно восстановить прозрачность фар.

Процесс

На стекло фары наносится наша жидкость, модифицирующая поликарбонат. Химия заполняет царапины, сколы и микротрещины. Места несквозных повреждений укрепляются, остаются при этом прозрачными, изношенная фара приобретает вид новой. Защитное покрытие остаётся прозрачным в течение гарантийного срока.

Защитное покрытие остаётся прозрачным в течение гарантийного срока.

Результат настолько впечатляющий, что мы с уверенностью заявляем: мы делаем любые фары новыми!

Этапы реализации

-

Заявка -

Посещение -

Работа -

Результат

-

Все начинается с заявки, которую вы можете оставить на нашем сайте, в разделе «Оставить заявку» или по телефону +7 904 061 13-22. Наши специалисты свяжутся с вами в ближайщее время и ответят на все ваши вопросы, помогут подобрать удобное время для посещения сервиса.

-

После того, как вы оставили заявку, в назначенное время вам следует подъехать к нам в сервис по адресу г. Нижний Новгород, улица Героя Советского Союза Сутырина, 32А, где и начнется магия восстановления оптики вашего автомобиля.

-

Рабочий процесс, в среднем, не занимает более 3 часов, в течении которых наша команда будет полностью погружена в работу,а вы сможете заняться своими делами.

-

В результате процедуры ваши фары будут выглядеть как новые и не отличаться по виду от заводских, причем для этого не требуется полировка, то есть стекло не истончается, а наоборот – микротрещины на нём заполняются, а поверхность становится усиленной.

Полировка нержавеющей стали от ведущего поставщика «ОЛИМП-СТАЛЬ» в Москве

Полировка нержавеющей стали

Предлагаем услуги по полировке нержавеющей стали и комплектующих.

Полировка – это процесс стирания (устранения) поверхностного слоя толщиной от 0,01 до 0,03 мм. Полировку применяют для устранения мелких дефектов (микротрещины, царапины, раковины, сварной шов и т. д.). Поверхность получается идеально гладкой и отражает свет. Подобный эффект достигается благодаря тому, что глубина неровностей менее длины волны видимого света.

Существует два вида полировки – черновая и чистовая. Первая делается путем шлифования крупнозернистыми материалами и необходима для устранения шероховатости поверхности. Правильная подготовка изделия к полированию заключается в осуществлении стадии шлифования (снятия толстого слоя). Начинать шлифование необходимо со сварных швов, это, кстати, помогает обнаружить микротрещины, пустотелые сквозные раковины или другие дефекты. Шлифовку начинают с применения материалов более крупной зернистости. Постепенно эту зернистость уменьшают.

Высокая скорость вращения материала и возникающее при этом трение приводит к повышению температуры, в результате тончайший поверхностный слой оплавляется и становится идеально гладким.

Чистовое полирование – финишный этап. В этом случае нашли свое применение специальные порошки, тонкие полировальные пасты, в состав которых входят поверхностно-активные вещества. Они наносятся только на мягкие круги из эластичного материала, которыми обрабатывают изделие.

Делать полирование можно и вручную, но это займет очень много времени. Поэтому придется обзавестись специальной шлифовальной машинкой.

Чистовая полировка осуществляется на скоростях не более 4500 об/мин. Финишное полирование начинают с участков, где заметны мелкие дефекты.

Механический способ с использованием полиролей помогает обновить вид, сделать нержавейку блестящей. Современная техника, материалы и химические препараты позволяют значительно облегчить, ускорить осуществление этой работы, достичь более качественных показателей.

Для процессов полирования используются довольно простые станки, а полировальный инструмент можно сделать даже в домашних условиях. Отлично проявили себя для полирования нержавеющей стали — войлок, кожа, мягкая ткань, абразивные материалы. В продаже имеются специальные пасты, сделанные на основе окиси хрома, трепела или крокуса. Эти материалы используются для механического метода, но существуют еще и химические способы обработки поверхности в специальных растворах.

Химическое полирование

При этом способе изделие погружают в химический раствор, где обрабатываемая деталь находится какое-то время. Очень важно соблюдать температурный режим. В результате протекания химических процессов микронеровности на поверхности расплавляются, и она получается идеально гладкой. Главное преимущество этого способа – скорость полировки, обычно процесс занимает несколько минут. Не понадобится специальный электроинструмент, источник тока. Вы прилагаете минимум усилий в отличие от ручного метода. Кроме того, поверхность равномерно полируется независимо от конфигурации полируемой детали. Жидкий раствор проникает и обрабатываем абсолютно всю поверхность.

При этом всем обилии плюсов, есть и некоторые недостатки. Во-первых, это меньший блеск, поэтому такое полирование применимо только когда деталь не нуждается в зеркальной поверхности. Во-вторых, раствор недолговечен, так что придется работать интенсивно после его приготовления. В-третьих, смесь очень агрессивная, поэтому особое внимание необходимо уделить технике безопасности. Для химической полировки нержавеющей стали используются растворы на основе кислот. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения.

Для химической полировки нержавеющей стали используются растворы на основе кислот. Работы проводятся только в специальной одежде и при хорошей вентиляции помещения.

Состав № 1

Смешивается 660 г/л соляной, 230 г/л серной кислоты и 25 г/л кислотного оранжевого красителя. Нагреваем раствор до 70–75 °C и погружаем в него деталь. Достаточно подержать ее около 3 мин. При этом смесь желательно периодически перемешивать либо встряхивать изделие, в противном случае на некоторых участках поверхности могут скапливаться пузырьки газов, что негативно скажется на качестве полировки.

Состав № 2

Еще в раствор можно добавить поверхностно-активные вещества (ПАВ), глицерин и бензиловый спирт. Смесь включает 25–35 частей фосфорной, по 5 ч. азотной и соляной, 0,5 ч. сульфосалициловой кислот и 0,5 ч. Двунатриевой соли этилендиаминтетрауксусной кислоты (ЭДТА).

Также необходимо 1 ч. глицерина, а содержание бензилового спирта не превышает 0,1 ч. В качестве ПАВ используются триэтаноламин, этиленгликоль и оксифос, содержание этих веществ не более 0,015; 0,017 и 0,01 частей соответственно. Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Изделие из нержавеющей стали предварительно обезжиривается щелочным раствором, затем промывается в проточной воде и высушивается. Тем временем нагреваем смесь до 80 °C и погружаем в нее деталь максимум на 3 минуты.

Состав № 3

В этом случае берется 20–30 % ортофосфорной, 4–5 % азотной и около 4 % соляной кислоты, также в состав входит 1,5 % метилоранжа. Все остальное – дистиллированная вода. Раствор нагревается максимум до 25 °C, а время обработки колеблется от 5 до 10 минут. Чтобы улучшить качество полирования, изделие необходимо периодически шевелить.

Электрохимическая полировка

При электрохимической полировке нержавеющей стали изделие погружается в специальный раствор. Через раствор пропускают электрический ток. На металле есть тонкая оксидная пленка, ее толщина неодинакова на всей поверхности из-за наличия микровпадин и микровыступов. В углублениях она более толстая. Кислотный раствор интенсивней реагирует в местах, где этот защитный слой утончается. Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

Из-за такой разности скорости реакции поверхность получается идеально гладкой и значительно лучшего качества, чем после механической обработки. Покрытия имеют мелкозернистую структуру и лишены пор, благодаря чему значительно снижается коэффициент трения.

К достоинствам этого метода относится высокое качество поверхности. Электрохимическое полирование не требует физических усилий как при механической обработке, к тому же можно исключить этап обезжиривания. Поверхность полируется очень быстро. Плюс ко всему гальванические покрытия обладают превосходной прочностью сцепления с поверхностями, отполированными механическим методом.

Из недостатков — зависимость от электроэнергии и ее расход. Кроме того, изделие все-таки необходимо предварительно отшлифовать механическим способом. Электрохимическая полировка чувствительна к качеству состава, температуре электролита, времени выдержки и плотности пропускаемого тока. Как и в химическом методе, работать придется с вредными для организма составами, поэтому обязательно уделяем должное внимание технике безопасности. Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Для электрохимического полирования нержавеющих сталей преимущественно используются электролиты на основе серной, хромовой и фосфорных кислот.

Состав № 1

Берется 730 г/л фосфорной и не более 700 г/л серной кислоты. Добавляется триэтаноламин 4–6 г/л и совсем немного катапина (0,5–1,0). Раствор нагревают до температуры не менее 60 °C и не более 80 °C. Через изделие проводится ток плотностью от 20 до 50 А/дм2. Делать электрохимическое полирование нужно около пяти минут.

Состав № 2

Детали из хромоникельмолибденовой или хромоникелевой нержавеющей стали помещают в состав из ортофосфорной и серной кислот, взятых в соотношении 65 % и 15 % соответственно. Еще добавляется 12 % глицерина, 5 % хромового ангидрида и очищенная вода (оставшиеся 3 %). Процесс протекает при температуре от 45 до 70 °C и плотности тока около 7 А/дм2. Время выдержки зависит от ряда факторов. Сварные изделия достаточно полировать всего 10–12 минут, а после пескоструйной обработки нужно выдержать в растворе около получаса.

Плазменная полировка – сложно, но эффективно

Есть еще один метод обработки поверхности, основанный на методе погружения металла в специальный раствор и одновременном воздействии высокого напряжения. В отличие от предыдущего метода используются только экологически чистые составы на основе солей аммония.

Сущность плазменной полировки нержавеющих сталей заключается в следующем. Изделие обязательно должно быть положительным анодом. При воздействии высоких напряжений более 200 В электролит начинает закипать прямо у поверхности детали, что приводит к образованию тонкой парогазовой оболочки (50–100 мкм). Электрический ток, когда проходит через эту пленку, способствует возникновению плазменных процессов. В местах микровыступов значительно возрастает напряженность электрического поля, что приводит к возникновению импульсных разрядов.

Плазменная полировка удаляет с изделия тончайший слой окислов. Поверхность будет иметь зеркальный блеск, обладать высокими адгезионными свойствами. Этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования с шлифованием не избежать.

Этот метод объединяет в себе сразу три операции: обезжиривание, травление и активацию поверхности. Чтобы достичь желаемого результата, поверхность изделия должна быть тщательно подготовлена. Любые дефекты, риски, царапины и прочее после подобной обработки не устранятся, а, наоборот, станут еще более заметными. Поэтому предварительного грубого ручного полирования с шлифованием не избежать.

Наше предложение

Наша компания сможет предложить Вам весь необходимый ассортимент нержавеющей стали, который Вам необходим. Прекрасно ориентируясь в условиях рынка нержавеющей стали, мы сможем предложить Вам товарные позиции под любой бюджет.

Мы проверяем (анализируем и сопоставляем) насколько запрашиваемая Вами нержавеющая сталь соответствует Вашим техническим целям и задачам. Стремимся предложить Вам именно ту нержавеющую сталь, которая будет применима и подойдет именно в Вашем случае.

Все наши специалисты имеют многолетний опыт работы с нержавеющей сталью и комплектующими. Наши сотрудники могут оказать профессиональные консультации и помощь по всем аспектам работы с нержавейкой.

Наши сотрудники могут оказать профессиональные консультации и помощь по всем аспектам работы с нержавейкой.

Мы предлагаем большой ассортиментный ряд разнообразных марок нержавеющий стали, разной толщины и характеристик. Всю эту продукцию, а также комплектующие и элементы для сварки, монтажа мы можем поставить Вам «под ключ». Предлагаем полировку, резку, упаковку поставляемых товарных позиций.

Если для Ваших потребностей Вы не найдете требуемую марку стали, мы найдем аналог и организуем поставку из России или других стран.

Поставляем нержавеющую сталь со всего мира из Европы, Азии и России.

Мы оперативно доставим заказанную Вами нержавеющую сталь. Для осуществления доставки мы обладаем своим автопарком. В зависимости от стоимости заказа есть гибкая система скидок.

Вы также имеете возможность забрать заказанные товары с нашего склада в Подмосковье (г. Жуковский).

Цены предоставляются по запросу. Стоимость изделия зависит от количества и курса валют.

Химическая полировка поделочных, ограночных камней и стекла

Сарбаева Н. В., Стрюк В. В., Никитин М. К.

Химическая обработка поверхности камня является одним из прогрессивных методов, который позволит перейти от малопродуктивной ручной механической

обработки к массовой механизации.

Химической обработкой неметаллов серьезно начали заниматься в XIX веке. В 1898 году С. П. Петухов [1] писал о широких возможностях

художественного оформления стеклянных изделий способом кислотной обработки и указывал на большую экономию времени и рабочей силы, если

использовать подобную технологию в промышленности.

В 1908 году В. Цвейг делает сообщение о химической об¬работке стекла растворами плавиковой кислоты и ее солями для глубокого и светлого

травления. Работы по выяснению механизма химической полировки стекла [2, 3] ведутся до настоящего времени.

Описанные в литературе процессы химической полировки камней из стекла основываются на взаимодействии обрабатываемого материала со смесью

плавиковой и серной кислот. Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Все компоненты стекла вступают в химические реакции с веществами полирующей смеси [4].

Основная реакция стекла — взаимодействие кремнезема с плавиковой кислотой

В результате этой реакции образуется летучий тетрафторид кремния, который в основном удаляется из зоны реакции. Но одновременно идет и

конкурирующая реакция

В условиях реальной системы SiO2 — HF — H2O в зависимости от относительных концентраций компонентов и температуры возможно

прохождение большого числа реакции с образованием разнообразных фторидов кремния в разной степени гидратированных с частичным замещением в

молекулах атомов фтора на атомы кислорода. Эти сложные равновесия сейчас успешно изучаются физико-химическими методами (например, методами ядерного

магнитного резонанса).

Катионы, входящие в состав силикатов, также реагируют с полировальными растворами, образуя растворимые и нерастворимые соли KF, K2SiF6,

CaF2, CaSiF6, PbF2,PbSiF6.

Кроме того, образуются сульфаты и гидратированные силикаты этих металлов. При последних реакциях вновь высвобождается фтористый водород.

Суть технологического процесса химической полировки шлифованной поверхности состоит в съеме материала с вершин неровностей и создании вязкого

защитного слоя в углублениях. Этот процесс в равной степени относится и к электрохимическим процессам полирования различных металлов [5,6,7,8].

Плавиковая кислота и ее соли в сочетании с другими реагентами позволяют разрабатывать методы полировки большой группы силикатов и алюмосиликатов

— кварц, горный хрусталь, топазы, аметисты, полевые шпаты и т. д..

А. Скропышев и А. Кукуй [9] разработали способ химической полировки поверхности кристаллов и пластин исландского шпата. Травление ведут сначала

смесью муравьиной и уксусной кислот, затем соляной кислотой. Предложенный процесс дает поверхность высокого качества, обеспечивает хороший выход

кондиционного сырья и высокую производительность.

Следует отметить, что изучение химизма процесса полировки дает возможность поиска путей обработки и других типов камней, в том числе и таких, у

которых кристаллическая решетка образована окислами металлов (например, корунд).

Здесь следует использовать богатый опыт аналитической химии, в которой разработаны многочисленные методы переведения нерастворимых минералов в

растворимые соли с помощью водных растворов при разнообразных плавнях [10].

В качестве плавней успешно используются хлоридно-азотнокислые и фторидно-азотнокислые аммонийные соли [11], бура и борная кислота, пиросульфаты

и пирофосфаты щелочных металлов [12].

Применительно к минералам кварцевой группы нами были испытаны некоторые из этих реагентов, причем в ряде случаев были получены положительные

результаты.

ЛИТЕРАТУРА

1. Петухов С. П. Стеклоизделие. Спб. РИККЕР, 1898.

2. Дятлов О. Химическая полировка стекла. М., 1968.

3. Хайт О. Д. Отчет по теме X «Разработка составов полирующих растворов силикатных стекол». НИА Л.З.Х.С.Л., 1970.

НИА Л.З.Х.С.Л., 1970.

4. Salzle Е. Способ полировки изделий из свинцового хрусталя. Патент ФРГ, кл.32в, 15/02 (СОЗс, 15/02) № 189681, заявл. 26.10.63, опубл. 9.10.69.

5. Попилов Л. Я., Зайцева Л. П. Электрополирование и электротравление металлических шлифов. М. Издательство литературы по черной и цветной

металлургии, 1955.

6. Лайнер К. И. Электролитическая полировка и травление металлов. Машгиз, 1947.

7. Левин А. И. Электролитическое полирование металлов. Труды Уральского индустриального института Сб. 27. Машгиз, 1947.

8. Богорад Л. Я. и др. Электрохимическая полировка металлов. Лениздат, 1951.

9. Скоропышев А. В., Кукуй А. Л. Способ полирования поверхности кристаллов, Авт. свид. № 280789, СССР, кл. 32в, 25/06 заявл. 28.06.68

(№ 1252293/23-26), опубл. 3.09.70 г..

10. Гиллебранд В. Ф., Лендель Г. Э. и др. Практическое руководство по неорганическому анализу, М., Госхимиздат, 1967.

11. Исаков П. М. Качественный анализ руд и минералов методом растирания порошков М. , Госгеолиздат, 1953.

, Госгеолиздат, 1953.

12. «Анализ минерального сырья». Под ред. Кинтович Ю. Н. Морачевского Д. В. Л., Госхимиздат, 1956.

Николаева Л. А., Цейтлин Я. Е., Хайт О. С.

Общепринятая теория химической полировки стекла рассматривает этот процесс как растворение «выступов» шлифованной поверхности, в то время, как

«впадины» шлифовальной поверхности не разрушаются из-за присутствия защитного слоя, который состоит из продуктов разрушения стекла полирующей

смесью и смывается водой в промывочной ванне. Но наблюдения показывают, что происходит разрушение и «выступов» и «впадин». Кроме всего этого

общепринятый механизм процесса химической полировки не в состоянии объяснить такие виды брака как отложение солей на гранях и разъедание «огневой»

поверхности, так называемая «рябь».

Растворы, предназначенные для химической полировки стекла, приготавливаются из 40% HF и 92% H2SO4 и H2O.

Растворы HF и H2SO4 при соединении друг с другом не являются индифферентными, а оказывают друг на друга химическое и

термодинамическое воздействие. Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

Ланге [1] указывает, что при взаимодействии концентрированной H2SO4 и 37% HF образуется

значительное количество фторсульфоновой кислоты. При этом фторсульфоновая кислота достаточно хорошо смешивается с H2SO4, давая:

Соли фторсульфоновой кислоты в кислых растворах разлагаются очень быстро и в большинстве своем хорошо растворимы по сравнению сернокислыми и

фтористыми солями.

Образование фторсульфоновой кислоты и аниона HF2— в системе HF — H2SO4 — H2O объясняет

разъедание огневой поверхности, свежеприготовленными водными растворами кислот, так как ванны для химполировки составляются из 40% HF и 92%

H2SO4, т. е. в оптимальных концентрациях для образования HSO3F, соли которой хорошо растворимы как в самой

полирующей смеси, так и в промывочных водах, а это дает свободный доступ аниона F— и HF— к незащищенной поверхности стекла,

чем и приводит к ее разъеданию («рябь») .

В процессе проведения химполировки свежеприготовленный раствор перемешивается с отработанным раствором, а это приводит к тому, что оптимальные

соотношения для образования фторосульфоновой кислоты нарушаются, так как отработанные смеси содержат 54 — 56% H2SO4; 1,5 —

2% HF (весовой), остальное вода и фторсульфоновая кислота, разрушающаяся, очевидно, не полностью, так как равновесие подвижное. При этом происходит

следующая реакция:

и затравка поверхности прекращается, так как прекращается образование хорошо растворимых в воде и полирующем растворе

солей фторсульфоновой кислоты, и, следовательно, свободный доступ анионов к незащищенной поверхности.

Многие исследователи не находят объяснений явлению плохой химической полировки при замене H2SO4 другими минеральными

кислотами и сводят этот вопрос к тому, что H2SO4 лучше смывает защитный слой и способствует увеличению общей кислотности

раствора [2]. Но тогда становится необъяснимым ухудшение процесса полировки при добавлении сильной в кислотном отношении HNO3. Это

Это

объяснить можно прежде всего тем, что практически все минеральные кислоты вступают во взаимодействие с HF и дают промежуточные продукты, которые

при взаимодействии со стеклом способствуют затравке поверхности или отложению солей.

Таким образом, полирующая смесь, приготовленная из 40% HF и 92% H2SO4 с добавкой H2O состоит из следующих

компонентов:

которые находятся в подвижном равновесии и в зависимости от стадии процесса могут появляться или практически полностью

исчезать, оказывая существенное влияние на процесс и качество химической полировки.

Таблица 1

| Валентность | Радиус иона, оА | Координационное число | Прочность связи, ккал/моль | |

|---|---|---|---|---|

| Pb | 2 2 | 1,26 | 2 4 | 73 36 |

| Zn | 2 2 | 0,83 | 2 4 | 72 36 |

| Mg | 2 | 0,74 | 6 | 37 |

| Ca | 2 | 1,04 | 8 | 32 |

| Na | 1 | 0,98 | 6 | 20 |

| K | 1 | 1,33 | 9 | 13 |

| Si | 4 | 0,39 | 4 | 106 |

| B | 3 3 | 0,20 | 3 4 | 119 89 |

| Al | 3 3 | 0,57 | 4 6 | 101 — 79 |

| Ba | 2 | 1,38 | 8 | 33 |

Легкость растворения силикатных стекол будет определяться энергией связи Si—О—Si, Ме—О—Si, которая определяется валентностью, координационным

числом, ионным радиусом, поляризационной способностью и свойствами растворителя.

Наиболее легко будут полироваться стекла, содержащие ионы свинца, цинка, магния, кальция, натрия, калия, бария, не входящие в структурную

решетку. Таким образом, исходя из химического состава стекла и предположений о его структуре и энергии связей, можно заранее прогнозировать

возможность процесса химической полировки.

Возможность и качество химической полировки находятся в непосредственной зависимости от строения стекла, его химического состава, свойств

полирующего раствора и физико-химических явлений происходящих на границе стекло — раствор. Для некоторых видов стекол (например, кварцевых) процесс

химической полировки неприменим. Полированная поверхность стекла с физической точки зрения характери-зуется коэффициентом пропускания, который

зависит от характера поверхности. Чтобы этот коэффициент пропускания был максимальным, необходим равномерный съем на глубину по всей поверхности,

иначе произойдет матирование или травление стекла.

Для пояснения этого положения рассмотрим как происходит разрушение стекла полирующим раствором. Для примера возьмем элемент структуры в

Для примера возьмем элемент структуры в

плоскостном изображении, при этом имея в виду ее трехмерность

Для упрощения будем считать, что в полирующем растворе содержатся только Н+, F—, SO4—, Н2О. В первую

очередь будет происходить разрушение более слабых связей типа Ме—О—Si по реакции

при этом, в зависимости от Пр и концентрации катионов в стекле, перешедших в раствор, и анионов F— и

SO42- в самом растворе, могут образоваться соли фтористые, сернокислые или обе вместе. Возможность образования

кремнефтористых солей крайне мала, так как pH раствора значительно меньше 7, а это приводит к моментальному гидролизу.

Анализы солей подтверждают высказанное положение. Рентгенофазовый анализ солей в растворе (в полирующей смеси) и на поверхности изделий,

изготовленных из стекла, состава (в вес %)

| SiO2 — 63,5 | K2O — 14 | BrO3 — 1 |

| СаО — 0,5 | Na2O — 2 | ZnO—1 |

| PbO —18 |

с высокой степенью надежности констатирует наличие PbSO4, PbF2, ZnSO4, ZnF2,

K2SO4, KF, CaF2, CaSO4x2H2O и полное отсутствие кремнефторидов. Таким образом,

Таким образом,

общепринятое положение о том, что роль H2SO4 сводится к превращению фторидов в сульфаты, не подтверждается как теоретически,

так и экспериментально. Возможность образования кремнефторидов, на которую довольно часто ссы-лаются [2, 3], ничтожна мала. Последнее

подтверждается и литературными данными [4] о неустойчивости кремнефторидов в сильно кислой среде.

Реакция (1) может идти и по другому пути в случае нахождения в составе стекла катионов с высокой поляризующеп способностью (например Pb++).

В этом случае возникает возможность образования водородной связи по схеме

Реакции I и II приводят к тому, что в состав кремнекислородного тетраэдра внедряется анион F, катионы стекла переходят в раствор и происходит

разрыв связей типа Ме—О—Si—. В многовалентных окислах уменьшается степень связанности между отдельными группами.

Внедрение аниона F— в состав кремнекислородного тетраэдра увеличивает степень ионности связи на 20%, так как по данным Паулинга [8]

электроотрицательность O и F составляют соответственно — 1,48; 1,97.

Увеличение степени ионности связи приводит к перераспределению электронной плотности внутри кремнекислородного тетраэдра

что приведет к разрыву мостиковой связи с образованием

и конечными продуктами разрушения H2O и SiF4.

Таким образом, реакции I, И, III приводят к образованию солей катионов стекла с анионами полирующего раствора и SiF4 которые

генетически не связаны с массой стекла. Именно отсутствие генетической связи солей и SiF4 с массой стекла даст возможность смыть эти

соли с «вершин», частично из «впадин» и с «огневой» поверхности.

Существенным подтверждением хода реакции по I, II, III является анализ ряда растворов, состоящих из HF—H2SO4—H2O,

которые в зависимости от содержания HF и H2SO4 применяются как для проведения процесса травления, так и для процесса

полировки (вес %).

Таблица 2

| № п/п | HF | H2SO4 | H2O | Примечание |

|---|---|---|---|---|

| 1 | 2 — 3,0 | 62—64 | 36—33 | Хорошее качество полировки |

| 2 | 9—11 | 45—47 | 46—42 | Плохое качество полировки |

| 3 | 26 | 39 | 34 | Травление |

По мере уменьшения содержания H2SO4 и увеличения содержания HF в растворе идет процесс от полировки к травлению.

Существует соотношение H2SO4 / HF, которое характеризует прохождение процесса от полировки к травлению.

Если выразить отношение H2SO4 / HF через молекулярные отношения, ряд будет выглядеть (для усредненных составов):

Этот пересчет еще более наглядно показывает, что роль H2SO4 не может сводиться к превращению фторидов и кремнефторидов в

сульфаты, так как для этого нет необходимости в таком избытке H2SO4.

Анализ отработанных ванн показывает, что в процессе химической полировки, H2SO4 затрачивается на проведение процесса

значительно больше, чем требовалось бы для перевода фторидов в сульфаты. Если же учесть, что никаких переводов не существует, а процесс идет в

зависимости от достижения произведения растворимости, такой избыток вообще становится необъяснимым.

Таблица 3

| HF | H2SO4 | |

|---|---|---|

| Исходный состав | 3% | 64% |

| Отработанный состав | 1,5% | 56% |

Процесс химической полировки идет удовлетворительнопри H2SO4 / HF =0,86—11,6, улучшаясь по мере увеличения величины

отношения. Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

Основным видом брака в интервалах чисел 0,86—5 являются несмываемые соли. Причем соли, образующиеся на полируемой поверхности,

нерастворимы в кислотах и промывочных ваннах, в отличие от солей граничного слоя, получающихся в результате сложного процесса разрушения на границе

стекло — полирующий раствор. Отсюда можно сделать вывод, что они генетически связаны с основной массой стекла и, очевидно, через неразрушенные

мостиковые связи. По мере увеличения концентрации H2SO4 в растворе от 5 до 11,6 количество генетически связанных солей

уменьшается, и при отношении 10—11,6 практически не наблюдается, несмотря на то, что количество HF в растворе уменьшается. Это прямое доказательство

непременного участия его в решении мостиковой связи, путем образования водородной связи.

Выше уже отмечалось, что в результате действия полирующего раствора на поврехности стекла образуются фториды-бифториды, сульфаты, вода и SiF4.

SiF4 энергично взаимодействует с H2O, давая

Таким образом, в процессе химической полировки плави¬ковая кислота, или точнее — анион F—, необратимо затрачивается только на

образование солей и частичное уле¬тучивание в виде SiF4 или HF, а при разрушении кремнекислородного каркаса она служит лишь

катализатором процес¬са, в то время, как H2SO4 расходуется невосполнимо на образование солей и воды.

ЛИТЕРАТУРА

1. Lange Z, Unorg Chem. 215, 321 (1933).

2. Китайгордский И. И., Качалов Н. П., Варгин В. В, и др. Технология стекла. М., Госстройиздат, 1961.

3. Дятлов О. М. Химическая полировка стекла. М., 1968.

4. Паулинг Л. Природа химической связи, М.—Л., Госхпмиздат, 1947

Химическое | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Состав | Номер | |

1 | 2 | |

Ортофосфорная | 935-950 | 1300-1400 |

Уксусная | 250-260 | — |

Азотная | 280-290 | — |

Азотнокислый | — | 450-500 |

Рабочая | 15-30 | 90-100 |

Выдерзка, | 1-6 | 0,S~2 |

Для химического полирования медных, медненых’ и

томпаковых деталей применяют также раствор следующего состава: серная кислота

(плотность 1,84 г/см3) — 400 мл, азотная кислота (плотность 1,4 г/см3) — 100

мл, соляная кислота (плотность 1,19 г/см3) — 5 мл, хромовый ангидрид — 300 г,

вода — 1 л.

Раствор

используют при комнатной температуре, выдержка 1,5-2 мин.

Для

изготовления ванн применяют пентапласт, винипласт, поливинилхлорид, керамику и

другие кислотостойкие материалы. Все растворы для химического полирования

требуют применения эффективной вентиляции.

Составы

растворов и режимы для химического полирования алюминия и сплавов на его

основе.

Состав | Номер | ||

1 | 2 | 3 | |

Ортофосфорная | 1300-1400 | 1500-1600 | 840-860 |

Серная | 200-250 | — |

|

Азотная | 110-150 | 60-80 | — |

Щавелевая | — | — | 40-55 |

Карбоксилм | 0,8 | — | — |

Рабочая | 100-110 | 60-70 | 55-75 |

Выдержка, | 2,5-4 | kk 1 | КК |

Раствор

№ 1 рекомендуется для алюминия высокой чистоты и сплава АМГ-0,5; раствор № 2

—для сплавов АМГ и раствор № 3 — для марок АД-1, AM Г и AMЦ

Для

химического полирования мелких алюминиевых деталей рекомендуется также раствор

следующего

состава:

серная кислота (плотность 1,84 г/см3) — 200 мл, азотная кислота (плотность 1,4

г/см3) — 150 мл, ортофосфорная кислота (плотность 1,7 г/см3) — 60 мл, мочевина

— 5 г.

Рабочая

температура 100-110 °С. Полирование производят при погружении и встряхивании

деталей, засыпанных в корзинки из стали, в течение 15-20 с.

Для

химического полирования деталей из титана можно применять быстродействующий и

весьма эффективный раствор следующего состава, мл/л: азотная кислота

(плотность 1,41 г/см3) — 400, серная кислота (плотность 1,84 г/см3) — 400,

плавиковая кислота (40%-ная— 200.

Полирование

ведется при температуре 80-95 °С в течение 2 мин. При этом скорость съема

При этом скорость съема

металла составляет 25-30 мкм/мин для свежеприготовленного раствора и 7-10 мкм/мин.—

для истощенного.

Электрохимическое полирование

Электрохимическое

полирование гораздо эффективнее химического. Детали полируются электролитическим

способом в специальной ванне с помощью постоянного электрического тока.

Полируемые предметы подвешиваются в ванне как аноды.

Универсальный

полировальный электролит используется для полирования как черных, так и

цветных металлов. Он имеет следующий состав (массовая доля, %): ортофосфорная

кислота — 65, серная кислота’ — 15, хромовый ангидрид — 6, вода — 14.

Полирование

проводится при температуре 75 °С и анодной плотности тока 50-70 А/дм2 в течение

3-7 мин. Используются свинцовые катоды.

Приготовление

электролита начинают с растворения хромового ангидрида в небольшом объеме

воды. Затем приливают фосфорную кислоту, после чего при перемешиваний,

постепенно, вводят серную кислоту, доводят добавками воды или выпариванием

плотность электролита до 1,74 г/см3 и прогревают при 110-120 °С.

Для

полирования деталей из нержавеющей стали хорошо зарекомендовал себя электролит

следующего состава: 370 мл фосфорной кислоты концентрированной, 560 мл

глицерина, 70 мл воды. Рабочая температура ванны 100-120 °С, плотность тока

80-160 А/дм2. Полированная поверхность образуется в течение 5-10 мин. Катоды из

нержавеющей стали, максимальное напряжение постоянного тока 15 В.

Существует

несколько разновидностей электролитов для полирования стали. Составы и режимы

эксплуатации электролитов:

Состав | Номер | ||

1 | 2 | 3 | |

Фосфорная | 65-75 | 45-50 | 65-70 |

Серная | 10-15 | 25-27 | 15-20 |

Хромовый | 5 | 4 | 4-5 |

Вода | 10-15 | 26-28 | 10-20 |

Рабочая | 70-80 | 75-90 | 60-80 |

Плотность | 50-60 | 50-60 | 50-60 |

Электролит

1 применяется для полировки углеродистых сталей. Электролит 2 обычно

Электролит 2 обычно

используется для полировки высокохромистых сталей в

температурной области. Электролит 3 используется для полировки хромоникелевых

коррозионностойких сталей.

Электролиты готовят следующим образом: сначала растворяют хромовый

ангидрид в небольшом количестве воды, затем малыми порциями добавляют фосфорную

и серную кислоту. Готовая смесь нагревается до температуры 100—105 °С, а

плотность раствора доводится до величины 1,7—1,74 г/см3. По мере использования

ванны в ней накапливается трехвалентный хром и железо, удаление которых из

ванны очень сложно, и проще часть загрязненной ванны сменить на новую.

При электролитической полировке происходит заметное снятие металла,

поэтому изделия с малыми размерными допусками, а также стальные пружины следует

полировать с необходимой осторожностью. Слишком длительная выдержка изделий в

ванне может быть причиной образования неустраняемого брака.

Для электролитической полировки используют стальные

ванны, облицованные свинцом. Высокая температура ванны, доходящая до 90 °С и

Высокая температура ванны, доходящая до 90 °С и

выше, делает невозможным применение пластмасс.

Раствор нагревают в освинцованной пароводяной рубашке.

Нагрев необходим только перед началом работы, так как при большой плотности

тока при полировке выделяется столько теплоты, что может возникнуть

надобность в охлаждении ванны, что в случае пароводяной рубашки нетрудно.

Катодами служат свинцовые листы.

Большие затруднения связаны с подвесками. Лучшими

являются подвески из меди, которые хорошо проводят электрический ток. Всю

поверхность кроме захватов следует изолировать пластмассой. Быстро изнашивающиеся

захваты с целью продления их службы необходимо покрывать электролитическим

свинцом.

Для

электролитической полировки сталей используют также электролиты с органическими

соединениями. В табл. приведены примерные составы и режимы работы ванн с

органическими добавками для электролитической полировки стали.

Состав | Номер | |

1 | 2 | |

Фосфорная | 45 | 65 |

Серная | 55 | 15 |

Уротропин, | 8-10 | — |

Триэтаноламин | — | 5 |

Вода | — | 15 |

Рабочая | 60-70 | 60-70 |

Плотность | 25-50 | 25-50 |

Электролит

1 предназначен для полировки корро-зионностойкой и углеродистой стали, а

электролит 2 — для полировки коррозионностойкой стали.

Независимо

от состава ванны электролитическая полировка оставляет на поверхности стали

пассивированные слои, ухудшающие сцепляемость гальванических покрытий. С целью предупреждения этого необходимо подвергать

полированные изделия кратковременному травлению в 5 %-ной соляной кислоте.

Если

электролитическая полировка стали является последней операцией, то промытые

изделия необходимо

подвергнуть 15-20-мин

обработке в 10 %-ном растворе едкого натра при 60-70 °С, что заметно влияет на

повышение коррозионной стойкости.

Электролитическая полировка

стали является хорошей подготовкой поверхности перед функциональным

хромированием.

Для деталей из меди и латуни

наиболее простым электролитом полирования является раствор орто-. фосфорной

кислоты плотностью 1,6-1,65 г/см3. Рабочая температура электролита

должна находиться в пределах 20-30 °С. При повышении температуры сверх

указанной может иметь место растравливание поверхности, вследствие чего ванны

для электрополирования снабжают охлаждающим устройством. Анодная плотность

Анодная плотность

тока может быть от 5-10 до 30-50 А/дм2 с применением медных листов в

качестве катодов. Продолжительность процесса зависит от состояния поверхности и

колеблется от 5-6 мин для шлифованных деталей до 2-3 мин для штампованных

деталей из листового проката. Электролит требует предварительной проработки на

бракованных деталях. При эксплуатации электролита следует соблюдать общие

правила: в качестве материала подвесок применять медь или алюминий; полировать

одновременно только детали одного наименования и изготовленные из металла одной

марки; при больших количествах полируемых деталей производить очистку медных

катодов жесткой щеткой в промывной ванне.

Нормальная

эксплуатация электролита начинается после накопления в нем меди не менее 3-5

г/л, для чего требуется его проработка в течение 3-4 ч, а при повышении

содержания меди до 30 г/л электролит становится непригодным.

Для электрбполирования латуни и томпака используют

плотность тока от 5 до 15 А/дм2 с выдержкой 1-3 мин. После промывки

После промывки

в холодной проточной воде детали пассивируют в течение 1-2 мин в растворе, содержащем

80-100 г/л хромового ангидрида и 1-2 г/л серной кислоты, при комнатной

температуре.

Для полирования меди и ее сплавов также используется

следующий электролит: 1000 мл воды, 10 г серной кислоты концентрированной,

12,5 г уксусной кислоты, 12,5 г хромового ангидрида, 37,5 гдвухромово-кислого

натрия.

Рабочая температура электролита 60-75 °С, плотность

тока 25-50 А/дм2. Катоды из нержавеющей стали или титана,

кратковременно можно использовать свинцовые или железные катоды.

Высокой производительностью отличается электролит с

добавкой триэтаноламина, применяющийся для меди, латуни и особенно для

кремнистых и бериллие-вых бронз и имеющий состав: ортофосфорная кислота — 1200

г/л, триэтаноламин — 50 мл/л.

Процесс ведут при температуре 20-30 °С с анодной

плотностью тока от 15 до 50 А/дм2 с применением катодов из

нержавеющей стали, на которых металлическая медь осаждается в виде плотного

слоя.

Для

устойчивости электрического режима и сокращения продолжительности полирования в

электролит часто добавляют хромовый ангидрид. Электролит, пригодный для

полировки меди, латуни и гальванических медных покрытий, содержит следующие

компоненты, г/л: ортофосфорная кислота — 850-900; хромовый ангидрид—120.

Плотность электролита 1,60-1,62 г/см3, анодная плотность тока 30-50

А/дм2. Процесс ведется при температуре 20-40 °С с выдержкой 0,5-2 мин.

Электролит

требует проработки при температуре до 40 °С и плотности тока до 50 Адм после чего производят полирование при

более низких режимах. Катодами служат свинцовые пластины. Скорость растворения

металла при плотности тока 40 А/дм составляет 2-3 мкм/мин.

Для

электролитической полировки алюминия применяют кислые и щелочные ванны. Лучший

блеск получают в кислых ваннах, подобных ванне для полировки стали.Кислая

ванна имеет состав, г/л: фосфорная кислота (плотность 1,7) — 400-500, серная

кислота (плотность 1,84) — 350-400, хромовый ангидрид — 50-60. Состав щелочной

Состав щелочной

ванны, г/л: тринатрийфосфат — 320-350, углекислый натрий (сода) — 230-250.

При

использовании кислой ванны требуется очень высокая плотность тока (25-50 А/дм и температура 65-75 °С. Время полировки

5-10 мин. Стечением времени в ванне накапливается трехвалентный хром, снижающий

проводимость и повышающий вязкость ванны, но не влияющий так отрицательно на

протекание процесса, как при полировании стали. В результате анодного растворения

изделий во время полировки ванна постепенно загрязняется алюминием, допустимая

концентрация которого 30-35 г/л. Для дальнейшей эксплуатации необходима замена

ванны наполовину свежим раствором. Рабочая плотность ванны должна сохраняться в

пределах 1,65-1,70. Очень большая плотность ванны приводит к образованию белых

пятен на поверхности изделий. В этом случае доливают воду, снижая таким

образом плотность до 1,65 и нагревают ванну до 85 °С в течение 2 ч.

Щелочная

ванна не дает такого большого блеска, как кислая, но состоит из простых

компонентов. Рабочая

Рабочая

температура ванны достигает80-85 0 С,

плотность тока 2-6

А/дм2, время обработки 10-20 мин. Изделия погружают в ванну и

после 30 с выдержки включают ток. После 20 минут полировки изделие теряет слой

— 5 мкм. Радужный слой с поверхности полированных изделий удаляют в водном

растворе, содержащем 55 см3 фосфорной кислоты и 30 г хромового ангидрида

в 1 л. Обработка длится — 3 мин при 60

°С. Вместо вышеуказанного раствора можно применить 10%-ную азотную кислоту.В

качестве добавки, улучшающей работу щелочных ванн для полировки алюминия, применяют

алюмока-лиевые квасцы (- 15 г/л), чем также снижают концентрацию

тринатрийфосфата.

По

мере эксплуатации в щелочных ваннах накапливается алюминий, легко удаляемый

при декантации раствора, так как соединения алюминия осаждаются на дне ванны.

Катодами в щелочных ваннах служат стальные листы. Для экстраполирования изделий из титана и его сплавов применяется электролит,

имеющий следующий состав, массовая доля, %: этиленгликоль — 87-90, фтористый аммоний — 4-5, фтористоводородная кислота — 2-3, вода — 2-3.

Процесс

полирования ведут при температуре 50-70 °С

и плотности тока 20-25 А/дм.

Химическая полировка

Реагенты второй группы разрушают непосредственно кремнекислородный каркас. При этом полностью удаляются поверхностные слои стекла, скорость травления постоянна, толщина растворённого слоя пропорциональна времени действия раствора. Протекает следующая реакция:

Образуются стабильные анионы типа , , и соответствующие растворимые силикаты щелочных металлов.

Действие растворов щелочей на стекло усиливается в ряду:

NH4OH – LiOH – NaOH – KOH.

Для основных гидрооксидов скорость растворения возрастает в ряду:

Ca(OH)2 – Sr(OH)2 – Ва(ОН)2.

Карбонаты соответствующих металлов действуют сильнее, чем щёлочи.

Na2CO3 действует сильнее, чем NaOH;

K2CO3 действует сильнее, чем KOH.

Устойчивость стекла к реагентам второй группы определяют по потери массы на 100 см2 поверхности образца при кипячении в 2Н растворе NaOH или в смеси 0,5Н раствора NaOH и 0,5Н раствора Na2CO3. Выделяют три класса стёкол (табл. 4.7).

Таблица 4.7

Классы устойчивости стёкол к реагентам второй группы

| Класс | |||

| Δm, | 0–75 | 75–150 | >150 |

Состав стёкол мало влияет на щёлочеустойчивость. Однако в целом кварцевое стекло более устойчивое по сравнению с многокомпонентными стёклами. Повышают стойкость оксиды циркония, олова, лантана. Растворы фосфатов разрушают силикатное стекло значительно сильнее щелочей.

Растворы фосфатов разрушают силикатное стекло значительно сильнее щелочей.

Химическая устойчивость силикатных стёкол к реагентам второй группы примерно в 100 раз ниже, чем к реагентам первой группы (1,5 мг и 150 мг – максимальные значения потери массы). Под действие реагентов второй группы поверхность стекла становится матовой, а прозрачность уменьшается.

Действие плавиковой кислоты сводится к реакции:

Сущность химической полировки основана на разрушающем действии на стекло плавиковой кислоты. В производстве сортовых хрустальных изделий химическая полировка применяется для полирования рисунков алмазной резьбы, имеющих после гранения шлифованный вид. Химическая полировка стекла протекает при взаимодействии стекла со смесью плавиковой и серной кислот, из которых преобладающее влияние имеет плавиковая кислота. Вступая в реакцию со стеклом, она образует газообразный фтористый кремний и фториды металлов по следующей схеме:

SiO2 + 4HF → SiF4↑ + 2H2O;

SiF4 + 2HF → H2SiF6.

При этом разрушается кремнекислородная основа стекла, и оксиды металлов, входящие в состав стекла, легче вступают в реакцию с образованной кремнефтористоводородной кислотой:

К2О + H2SiF6 → К2SiF6↓ + Н2О;

СаО + H2SiF6 → Са2SiF6↓ + Н2О.

При химической полировке за счёт протекания этих и других реакций наблюдается растворение микронеровностей стекла, что приводит к получению прозрачной, блестящей поверхности изделий.

При химическом матировании к смеси плавиковой и серной кислот добавляют вещества, которые ограничивают растворение образующихся на поверхности стекла при травлении малорастворимых фторидов и фторосиликатов. Для матирования применяют фтористые или сернокислые соли щелочных металлов. На практике лучше всего оправдали себя кислые фториды аммония и калия. Грубая матовость получается при добавлении соли аммония, тонкая матовость – соли натрия. Рекомендуется следующее соотношение компонентов (по массе): 2 HF: К2СО3:6Н2О.

На практике лучше всего оправдали себя кислые фториды аммония и калия. Грубая матовость получается при добавлении соли аммония, тонкая матовость – соли натрия. Рекомендуется следующее соотношение компонентов (по массе): 2 HF: К2СО3:6Н2О.

4.9. Механические свойства стёкол

Упругость стекла

Упругостью называется свойство твердого тела восстанавливать свою первоначальную форму после прекращения действия силы. Модуль нормальной упругости Е (модуль Юнга) определяет величину напряжений при деформировании тела (растяжении, сжатии). Удлинение Δl стержня длиной l c поперечным сечением S прямо пропорционально нагрузке Р и обратно пропорционально модулю упругости (в пределах применимости закона Гука).

; ; .

Чем выше модуль упругости, тем больше требуется нагрузка для достижения заданной деформации. Модуль сдвига G равен отношению касательного напряжения к углу сдвига и в пределах применимости закона Гука также является величиной постоянной. Модуль нормальной упругости Е связан с модулем сдвига G соотношением:

Модуль сдвига G равен отношению касательного напряжения к углу сдвига и в пределах применимости закона Гука также является величиной постоянной. Модуль нормальной упругости Е связан с модулем сдвига G соотношением:

Е = 2G∙(1 + μ),

где μ – коэффициент Пуассона, равный отношению сужения стержня ΔS/S к его удлинению Δl/l.

Через Е и μ рассчитывается напряжение в двухслойных стеклах, спаях стекла с металлом, керамикой и другими материалами. Чем больше Е, тем меньше шансов у образца стекла выдержать деформацию при растяжении. Высокий модуль придает конструкции жесткость.

Внутреннее трение

Внутреннее трение определяет способность тела поглощать механические колебания. Затухание колебаний зависит от состава стекла, температуры, частоты колебаний, наличия напряжений и микронеоднородностей в стекле.

Внутреннее трение твердого силикатного стекла обусловлено собственными колебаниями Si–O каркаса и тех или иных структурных элементов и ионов между положениями равновесия.

Мерой внутреннего трения при низких частотах (0,1 – 100 гц) служит величина

,

где N – число колебаний маятника (нить из стекла) за время которых начальная амплитуда Ао уменьшается за амплитуды Аn. Параметр Ө — логарифмический декремент затухания колебаний.

В мегагерцевом диапазоне частот при длине волны λ о величине Q-1 судят по коэффициенту поглощения ультразвуковых волн α:

.

Внутреннее трение учитывается, прежде всего, при использовании стекла, как передающей упругой среды в ультразвуковой технике.

Прочность стекла.

Различают теоретическую и техническую прочность. Теоретическая прочность определяется прочностью связей между атомами в стекле. Техническая прочность лимитируется поверхностными и объемными дефектами стекла. Наибольшее влияние на техническую прочность оказывают поверхностные микротрещины. В зависимости от вида действующей нагрузки различают пределы прочности при растяжении, сжатии, изгибе, кручении, ударе.

В зависимости от вида действующей нагрузки различают пределы прочности при растяжении, сжатии, изгибе, кручении, ударе.

Прочность при растяжении. Исходя из работы, которая необходима для образования двух новых поверхностей при появлении микротрещины, Орован получил для теоретической прочности следующее выражение:

,

где σ – поверхностное натяжение при комнатной температуре;

Е – модуль упругости;

а – расстояние между атомами.

Оценка значения Ртеор по этому уравнению для кварцевого стекла при а = 3,6 ∙ 10-10 м, σ = 500 мН/м, Е = 73200 МПа составляет примерно 10000 МПа. Для листового стекла Ртеор = 7200 МПа. Техническая прочность силикатных стекол составляет 30-120 МПа. Как видно, техническая прочность стекла примерно на 2 порядка величины меньше теоретической.

Такое большое различие между теоретической и практической прочностью стёкол, согласно теории Гриффитса, объясняется наличием на их поверхности и в объёме микротрещин, посторонних включений и других дефектов. Они имеются во всех стёклах и являются концентраторами напряжений.

Они имеются во всех стёклах и являются концентраторами напряжений.

Прочность стекла в сильной мере зависит от размера образца. Это видно из приведенных ниже данных для прочности нитей разного диаметра из кварцевого стекла (табл. 4.8).

Таблица 4.8

Изменение прочности стеклянной нити с её диаметром

| Диаметр нити, мкм | ||||||

| Прочность на разрыв, МПа |

Упрочнение стекловолокна с уменьшением диаметра нити связано с уменьшением площади поперечного сечения уравнением Вейбулла:

.

Эффект высокой прочности стеклянных волокон по сравнению с прочностью массивного образца обусловлен более изотропной структурой стекловолокна и высокой скоростью их охлаждения, что предотвращает образование опасных микродефектов и микротрещин на поверхности волокон в процессе их формирования.

Удельная прочность гораздо сильнее зависит от размеров сечения образца, состояния поверхности, режима термообработки, чем от состава. Например, прочность массивного кварцевого стекла на разрыв равна 8 кг/мм2 (1 кг/мм2 = 10 МПа), прочность свежетянутых нитей кварцевого стекла намного выше и возрастает с уменьшением диаметра. При диаметре 5-10 мкм прочность кварцевых нитей доходит до 590 кг/мм2, а после выдержке в жидком азоте – до 1800 кг/мм2.

Выдержка стекла при 100-150оС в течение часа заметно снижает прочность, что связано со скрытой кристаллизацией образцов. Начало кристаллизации нитей (волокон) сдвигается в сторону меньших температур.

Способы упрочнения листового стекла:

— травление в плавиковой кислоте;

— закалка в воздушном потоке;

— закалка в жидкости;

— закалка с последующим травлением.

Обычное листовое стекло имеет прочность на изгиб 6÷8 кг/мм2;

— после упрочнения – 50÷140 кг/мм2;

— в сухой атмосфере и при тщательном предохранении от случайных повреждений – 300 кг/мм2;

Трехстадийная обработка:

1. Жидкостная закалка в ультразвуковом поле;

2. Травление;

3. Нанесение защитных покрытий.

В результате обработки прочность возрастает до 350-450 кг/мм2;

Твёрдость стёкол

Твёрдость – это способность данного материала сопротивляться проникновению в него другого тела. В зависимости от способа проникновения различают прочность на вдавливание, абразивную твердость и др. Каждый из видов твёрдости может измеряться различными методами, причем значения твёрдости зависят от методов измерения.

Обычно измеряют микротвёрдость стекол. О микротвёрдости судят по размерам отпечатка, получаемого при вдавливании в стекло квадратной алмазной пирамидки с углом между гранями 136о под нагрузкой до 200г.

,

Р – нагрузка в граммах;

L – длина диагонали отпечатка в микронах.

Твёрдость является сложной функцией от состава и не может быть рассчитана с помощью общих для различных стёкол коэффициентов и уравнений. Рассчитанная по приведённому уравнению микротвёрдость зависит также и от времени выдержки при вдавливании.

Хрупкость стёкол

Стекло – типично хрупкое тело. Хрупкость – свойство материала разрушаться без заметной пластической деформации. Пластичность и эластичность – свойства, противоположные хрупкости. Пластичность – способность к большим необратимым деформациям. Эластичность – способность к большим обратимым деформациям.

Хрупкие тела неспособны значительно деформироваться как обратимо, так и необратимо. О хрупкости судят по ударной вязкости при изгибе. Удельная ударная вязкость αн равна работе ударного излома, отнесенная к поперечному сечению образца. Величина αн для стекол равна всего лишь 0,01–0,02 кгм/см2, тогда как для сталей в сотни раз выше (2–25 кгм/см2). Микрохрупкость определяется вместе с микротвердостью.

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

1. Гулоян Ю.А. Физико-химические основы технологии стекла. Владимир: «Транзит-ИКС», 2008. – 736 с.

2. Гулоян Ю.А. Технология стекла и стеклоизделий. Владимир: Транзит-Икс, 2003. – 480 с.

3. Горшков В.С., Савельев В.Г., Фёдоров Н.Ф. Физическая химия силикатов и других силикатных соединений. М.: Высшая школа, 1988. – 400 с.

4. «Химическая технология стекла и ситаллов», Под редакцией Н. М. Павлушкина. — М.: Стройиздат, 1983. – 432 с.

М. Павлушкина. — М.: Стройиздат, 1983. – 432 с.

5. Шульц М. М., Мазурин О. В. «Современные представления о строении стекол и их свойствах», Ленинград: Наука, 1988. – 197 с.

6. Странд З. «Стеклометаллические материалы», Москва: Стройиздат, 1988. – 254 с.

7. Петсольд А., Пешманн Г. «Эмаль и эмалирование», М.: Металлургия, 1990. – 572 с.

8. Аппен А. А. «Химия стекла», Л.: Химия, 1970. – 351 с.

9. Матвеев М. А., Матвеев Г. Н., Френкель Б. Н. «Расчеты по химии и технологии стекла», М.: Издательство литературы по строительству, 1972. – 240 с.

10. Герасимов В.В. Неорганические полимерные материалы на основе оксидов кремния и фосфора /Казанский инженерно-строительный институт, М., Стройиздат, 1993. – 296 с.

Дата добавления: 2018-11-26; просмотров: 1153; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Химическая полировка нержавеющей стали

Где в мире собрано

вопросов и ответов для финишной обработки с 1989 г.

(——)

Текущие сообщения:

<- Ред. примечание: Пожалуйста, не задавайте абстрактные

вопросы!

Пожалуйста, сообщите нам СВОЮ

ситуацию. Какая? Хм?

1 июня 2022 г.

В. Как можно химически сгладить SS?

Я стремлюсь увеличить смачиваемость поверхности нержавеющей стали.

SS7 Джамал 9

—-

Изд. примечание: когда в Риме…

Мы просим, чтобы все плакаты использовали свои настоящие имена в соответствии с традицией сайта алоха, товарищества сверстников и взаимопомощи с 1989 года. Спасибо за понимание.

май 2022 г.

А. Привет, Джамал. Электрополировка (правильно выполненная) сделает нержавеющую сталь гладкой. Однако я не уверен, что это повысит смачиваемость … Я считаю, что это в первую очередь зависит от чистоты и, во вторую очередь, от воздействия сырого металла, а не оксидов.

9

10 августа 2022 г.

A. Hi Jamal,

В этой статье используется продукт под названием «DS-9-314», состоящий из 10-30% фосфорной кислоты, 1-10% соляной кислоты, 1-10% азотной кислоты и 1-10% % запатентованных поверхностно-активных веществ — для химической полировки 316.

В статье также установлено, что электрополировка делает поверхность более гидрофильной по сравнению с пескоструйной очисткой и химической полировкой.

Ссылка на статью:

«Уменьшение шероховатости поверхности путем химической полировки компонентов из нержавеющей стали 316, изготовленных методом 3D-печати» 9

—-

Изд. примечание: Спасибо, Джулс. Мы получили доступ к статье, перейдя на сайт www.ebsco.com и сначала войдя в систему нашей публичной библиотеки, а затем выполнив поиск статьи по названию. Мы не думаем, что читатели сочтут прямую ссылку рабочей, так как она явно содержит информацию о сеансе, но статья полезна 🙂

Тесно связанные вопросы и ответы, самые старые сначала:

<- Ред. примечание: Пожалуйста, не задавайте абстрактные

примечание: Пожалуйста, не задавайте абстрактные

вопросы!

Пожалуйста, сообщите нам ВАШ 9- К сожалению, этот запрос предложения устарел

Просмотреть текущие запросы предложений

—-

Изд. примечание: как всегда, уважаемые читатели, технические ответы в публичных и коммерческих ответах в частном порядке, пожалуйста (а? почему?)

ASM Metals Handbook Vol. 5: «Инженерия поверхности»

из Abe Books

или

Партнерская ссылка

(ваши покупки делают возможным использование Finishing.com)

А. Привет, ребята. Справочник ASM по металлам, Vol. 5 упоминается, что доступны запатентованные продукты для химической полировки и что, как правило, «они основаны на комбинациях фосфорной кислоты, азотной кислоты, серной кислоты, соляной кислоты, органических кислот и специальных стабилизаторов и поверхностно-активных веществ для обеспечения высокой степени блеска и длительного пребывания в ванне». жизнь. »

»

9- К сожалению, этот запрос предложения устарел

Просмотреть текущие запросы предложений

—-

Изд. примечание: как всегда, уважаемые читатели, технические ответы в публичных сообщениях и коммерческие ответы в личных сообщениях, пожалуйста (а? почему?)

2006

— эта запись добавлена к этой теме редактором вместо создания повторяющейся темы

В. Привет.

Я ищу простой способ полировки крошечных деталей, которые невозможно отполировать механически. 9

Безэлектролитная полировка внутреннего диаметра небольшой трубки из нержавеющей стали

2007

В. Привет, ребята,

У меня есть вопрос. Я надеюсь, что пользователи этого форума помогут мне ответить.

Я хочу химически отполировать внутренний диаметр трубы из нержавеющей стали с внутренним диаметром 0,030 дюйма и длиной около 2-3 дюймов. Этот кусок трубки будет использоваться для изготовления отрезка микроволнового «волновода», поэтому я хотел бы иметь очень гладкую, чистую поверхность с хорошо известным начальным внутренним диаметром.

Электрополировка исключена. Мы попробовали это с плохими результатами из-за очень маленького диаметра проволоки и более сложной механики. Я также пробовал механическую полировку зубной нитью и абразивом, и, кроме того, что это было утомительно, это также не сработало.

В прошлом другие предлагали мне для начала приобрести предварительно отполированные трубки для подкожных инъекций, но для начала трудно получить небольшое количество стальных трубок с внутренним диаметром 0,030 дюйма. Мне повезло, что у меня есть то, что у меня есть.

Что я хотел бы сделать, так это найти подходящий раствор или растворы, которые можно прокачивать через трубку с помощью насоса для трубок. Мне нужна настоящая химическая *полировка*, которая удалит неровности поверхности в дополнение к накипи, ржавчине и мусору внутри трубы.

Я знаю, что есть некоторые компании, которые этим занимаются, но, как правило, им не нужны небольшие количества материала, и было бы гораздо удобнее делать это самостоятельно, поскольку у нас есть достаточно оборудованная химическая лаборатория. Кроме того, во многих коммерческих местах используются запатентованные химические вещества, поэтому невозможно будет точно знать, что они сделали в будущем, если мне нужно будет повторить процесс. 9

Кроме того, во многих коммерческих местах используются запатентованные химические вещества, поэтому невозможно будет точно знать, что они сделали в будущем, если мне нужно будет повторить процесс. 9

2007

В. Нет. Он предназначен как теплоизолирующий участок волновода. Прямоугольный волновод WR-3 (0,034 дюйма x 0,17 дюйма) коммерчески доступен в серебристом цвете, но не в стали. Поэтому я использую круглую трубку из нержавеющей стали в качестве замены, что уже является компромиссом. Вот почему я хотел бы максимально ограничить потери в имеющейся у меня трубке. У нас есть обширные собственные возможности гальванопластики, но это не вариант.

Я отправил образец в компанию по микрополировке нержавеющей стали в Калифорнии, и они утверждают, что у них есть технология химической полировки стали. Я еще не получил образцы обратно, но я понимаю, что их раствор для погружения является собственностью. Кто-нибудь знает, что они используют? 9

Изд. примечание: Интернет и этот сайт без регистрации слишком анонимны, чтобы мы могли публиковать информацию о составах запатентованных продуктов, Дэниел. Нет никакого способа узнать, что это не исходит, например, от недовольного бывшего сотрудника, желающего выдать свои профессиональные секреты. Но если кто-нибудь может указать нам на книгу или опубликованную статью, это было бы превосходно.

примечание: Интернет и этот сайт без регистрации слишком анонимны, чтобы мы могли публиковать информацию о составах запатентованных продуктов, Дэниел. Нет никакого способа узнать, что это не исходит, например, от недовольного бывшего сотрудника, желающего выдать свои профессиональные секреты. Но если кто-нибудь может указать нам на книгу или опубликованную статью, это было бы превосходно.

2 марта 2011 г.

В. Было ли решение этой проблемы? На самом деле у меня очень похожая проблема, когда я пытаюсь получить зеркальное покрытие на внутреннем диаметре 1 мм в Hastelloy. Я даже не уверен, что химическая полировка будет работать из-за коррозионной стойкости материала, но я готов попробовать. 9

Цель химической полировки нержавеющей стали

2003

— эта запись добавлена к этой теме редактором вместо создания повторяющейся темы

В. Это общий вопрос: использование химической полировальной пасты только ускоряет процесс достижения определенной чистоты поверхности нержавеющей стали, или это действительно необходимо для достижения такой чистоты? Кроме того, может ли химический полировальный состав проникнуть в металл?

Это общий вопрос: использование химической полировальной пасты только ускоряет процесс достижения определенной чистоты поверхности нержавеющей стали, или это действительно необходимо для достижения такой чистоты? Кроме того, может ли химический полировальный состав проникнуть в металл?

9

2003

А. Привет, Майкл.

Очевидная проблема заключается в том, что такой сокращенный термин, как «химическая полировка», может означать одно для одного человека и совсем другое для другого. В обсуждениях на этой странице до вашего, люди, похоже, имели в виду химикаты, которые будут полировать нержавеющую сталь, растворяя металл без какого-либо механического истирания; тогда как для вас «химический полировальный состав» означает что-то, добавленное к полировальному составу в дополнение к абразивам.

Что на самом деле происходит при механической полировке и полировке, так это то, что частицы абразива отрывают металл. Если абразивные частицы большие, они отрывают большие куски металла, оставляя шероховатую поверхность. Если абразивные частицы маленькие, куски, которые они отрывают, маленькие, оставляя более гладкую поверхность, но полировка грубого предмета до гладкой поверхности с помощью мелкозернистого состава может занять вечность — это все равно, что пытаться раскопать фундамент для здания. с чайной ложкой.

Если абразивные частицы маленькие, куски, которые они отрывают, маленькие, оставляя более гладкую поверхность, но полировка грубого предмета до гладкой поверхности с помощью мелкозернистого состава может занять вечность — это все равно, что пытаться раскопать фундамент для здания. с чайной ложкой.

Итак, обычно требуется несколько курсов полировки/полировки, начиная с агрессивных составов с крупными абразивными частицами и заканчивая очень мелкими составами. Насколько мне известно, к полировальному составу не добавляется никаких химикатов, помогающих получить гладкую поверхность с помощью грубого абразива или помогающих получить сверхбыструю резку с помощью мелкого абразива.

Что касается заделки, то механически отполированная поверхность всегда выглядит как вспаханное поле — вопрос только в том, какое увеличение нужно, чтобы увидеть борозды. Химическая полировка или электрополировка пытаются растворить некоторое количество металла с поверхности, пытаясь предложить больше отделки «океанских волн», чем отделки «вспаханного поля». По этой причине электрополировка часто применяется для критически важных поверхностей, таких как фармацевтическое упаковочное оборудование и оборудование для молочной промышленности. Удачи. 9

По этой причине электрополировка часто применяется для критически важных поверхностей, таких как фармацевтическое упаковочное оборудование и оборудование для молочной промышленности. Удачи. 9

Необходимы неопасные и нетоксичные продукты для полировки нержавеющей стали

2000

В. Мы ищем химикат или продукт, который может очистить и придать блеск нержавеющей стали. Например, в хлебопекарной промышленности машины SS чернеют, их нужно чистить и полировать. Кухонное оборудование, а также домашняя посуда (тарелки, чайники и т. д.) обычно СС. После использования иногда они тускнеют, поэтому мы ищем такие продукты, которые могут сиять этими продуктами SS. Но он должен быть НЕОПАСНЫМ, НЕтоксичным. 9

А. Привет Бикаш. Я не думаю, что вы ищете средство для химической полировки, а средство для полировки или полировки, которое можно использовать с механической чисткой. Нержавеющая сталь предназначена для надежной защиты от воздействия обычных неопасных и нетоксичных продуктов, поэтому вы, вероятно, не найдете безвредного химического вещества, в которое можно было бы просто окунуть нержавеющую сталь, чтобы довести ее до блеска. .. пекарни, чем установка линии электрополировки или автоматической линии полировки и полировки. Удачи.

.. пекарни, чем установка линии электрополировки или автоматической линии полировки и полировки. Удачи.