Химическое пассивирование: Химическое пассивирование нержавеющей стали: особенности, преимущества, этапы, советы специалистов

Содержание

Что такое пассивирование нержавеющих сталей и зачем его делать?

Пассивирование, или пассивация, металла в общем понятии – это способ обработки поверхности материала, при котором появляются тонкие солевые и оксидные плёнки. Такое покрытие защищает сталь от воздействий кислорода и других агрессивных химических веществ. Нержавейка сама по себе является антикоррозийной сталью с инактивированной поверхностью. Необходимо ли в этом случае пассивирование?

Коррозия нержавеющей стали

Металл содержит в себе много добавок в виде кобальта, никеля, титана и др. Чем больше в нержавеющей стали хрома, тем выше её антикоррозийные свойства. Если эта цифра равна 12–13%, то металл выдержит воздействие атмосферных окислителей. При 17% сталь уже будет стойкой к более агрессивным средам, например, к соляной, серной или азотной кислоте. Кроме состава и пропорций, антикоррозийные свойства достигаются при наличии оксидной плёнки на однородной поверхности металла. Если она прерывиста, химический состав неоднороден, то защитные свойства вполне могут нарушиться. Нержавеющие стали подвергаются коррозии по таким причинам:

Нержавеющие стали подвергаются коррозии по таким причинам:

- некачественный сварной шов;

- отсутствие полировки после сварки;

- чистка изделия железной щёткой;

- попадание частиц другого металла во время обработки;

- использование инструмента, который соприкасался до этого с обычным металлом.

После чистки изделия необходимо проверить, не остались ли металлические частицы и железная пыль, не повредилась ли оксидная плёнка. Пассивирование особенно актуально проводить после работы со сваркой. Для этого используются химические кислотные растворы. Сварочный шов является самым слабым местом у нержавейки, в процессе обработки запускаются изменения на уровне кристаллической решётки материала.

Сталь могут испортить чистящие средства. Если говорить о бытовых, то это, например, хлорсодержащие препараты. Ржавчина в таких случаях распространяется по всей поверхности. Крепёжные элементы подвергаются коррозии при очень плотном соприкосновении с другими деталями. Поэтому контакт нержавейки с другими металлами должен исключаться.

Поэтому контакт нержавейки с другими металлами должен исключаться.

Определить места с появившимися вкраплениями коррозии просто: нужно намочить водой изделие и дать постоять несколько часов. Второй вариант – это использование реактивов, от воздействия которых участки с ржавлением приобретут синий цвет.

Способ пассивирования

Верхний слой металлических изделий вступает во взаимодействие с кислородом, водой и другими веществами. Чтобы предотвратить реакцию атомов, необходимо сделать поверхность стали пассивной. Есть металлы, которые совсем не нуждаются в такой обработке. Это золото и платина, они химически инертны, не подвергаются ржавлению.

Восстановление антикоррозийных свойств с переводом поверхности в пассивное состояние заключается в покрытии стали разными видами плёнок (сульфатные, оксидные, фосфатные). Лёгкой обработки изделий будет достаточно, чтобы препятствовать коррозии. Пассивирование может проводиться и с помощью кислорода, который погружается в поры на поверхности металла.

Сплавы по-разному реагируют на химические вещества. Использование металла как анода при электрохимической пассивации позволяет добиться желаемого результата. Такая технология способна окрашивать и тонировать металл. При разных концентрациях компонентов можно добиться любой толщины и степени шероховатости защитной плёнки. Пассивирование не проводят, если нержавеющая сталь не будет использоваться в условиях агрессивных сред.

Как применять пассивацию

Очень часто используемый метод включает применение азотной кислоты, которая и формирует оксидную плёнку. Возможно добавление бихромата натрия. Химический состав, температура нагревания и время выдержки будут зависеть от марки стали. Обработка швов после сваривания проводится по той же технологии, но сначала они зачищаются щёткой и шлифуются.

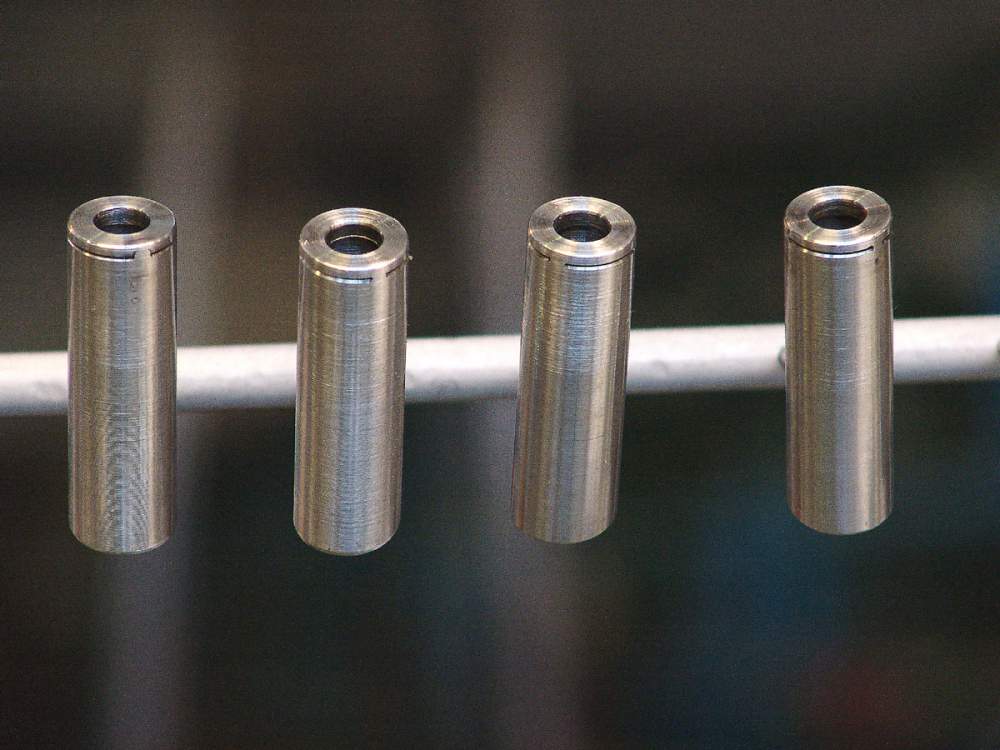

Технологический процесс должен проводиться с точным соблюдением всех условий, тогда толщина плёнки будет равномерной. Пассивирование необходимо металлическим изделиям из нержавейки, так как обеспечить идеальные условия эксплуатации для них практически невозможно. Конструкции из труб, крепежи, элементы корпусов, механизмы, находящиеся в морской воде, и другие детали, будут нуждаться в дополнительной защите – пассивации. Все перечисленные изделия и нержавеющий металлопрокат можно приобрести в компании «Ориннокс», которая поставляет продукцию предприятиям химического и транспортного машиностроения, торгового и пищевого оборудования.

Конструкции из труб, крепежи, элементы корпусов, механизмы, находящиеся в морской воде, и другие детали, будут нуждаться в дополнительной защите – пассивации. Все перечисленные изделия и нержавеющий металлопрокат можно приобрести в компании «Ориннокс», которая поставляет продукцию предприятиям химического и транспортного машиностроения, торгового и пищевого оборудования.

Пассивирование (пассивация) — метод химической защиты металлов

Пассивирование, (или пассивация) металлов является особой обработкой, в ходе которой внешний слой материала приобретает новые свойства, делающие металлы похожим на благородные – то есть не поддающимися окислению и каким-либо другим негативно влияющим на него действиям.

В ходе обработки получаются оксидные плёнки на поверхности. И если эта плёнка не будет как-то нарушена грубым физическим воздействием, то любой метал, ранее требовавших особых условий эксплуатации, делается перед ними защищённым и стойким.

Содержание

- 1 Суть и описание процесса

- 1.

1 Химическая пассивация

1 Химическая пассивация - 1.2 Электролитическая пассивация

- 1.

- 2 Пассивирование стали

- 3 Пассивация конструкционных и специальных сталей

- 4 Пассивация алюминия

- 5 Пассивация серебра

- 6 Химическое пассивирование нержавейки

- 7 Заключение

Суть и описание процесса

Для защиты от коррозии или других видов химических разрушений на поверхности металла формируют фазовый или адсорбционный слой (плёнку). Технически это выглядит как нанесение такого защитного покрытия с помощью специальных растворов (химическое пассивирование) или к созданию защитного барьера прибегают другими способами (электролитическая пассивация).

Электролитическая является более предпочтительной как химически более стойкая.

Целью процесса является снижение химической активности металлов с возможностью их сохранения. Ведь убытки от коррозии как от атмосферных воздействий, так и от реагентов в технологических процессах во всём мире может достигать величин десятков миллиардов долларов. И для защиты этих металлов практически к каждому из них придуман свой механизм нанесения защитных слоёв (потому что универсальных методов не существует, каждый металл требует своего подхода). На практике это вылилось в разработку особых режимов воздействия, уникальных составов электролитов и расчёта напряжения и силы тока для каждого конкретного случая нанесения плёнок на металл.

И для защиты этих металлов практически к каждому из них придуман свой механизм нанесения защитных слоёв (потому что универсальных методов не существует, каждый металл требует своего подхода). На практике это вылилось в разработку особых режимов воздействия, уникальных составов электролитов и расчёта напряжения и силы тока для каждого конкретного случая нанесения плёнок на металл.

Пассивирование металла можно рассматривать как образование своего рода ржавчины на его поверхности. Только «ржавчина» эта рукотворная и с заранее заданными свойствами.

Химическая пассивация

Это обработка металлов растворами соединений, которые способны быстро образовать оксидную поверхность. Но чтобы процесс не пошёл вглубь, особенно активно разрушая слабые места в кристаллических решётках металлов. На определённой стадии его останавливают, применяя вещества-нейтрализаторы, а затем подвергая металл промывке в разных средах и при разной температуре.

Типичная картина может выглядеть так:

- зачистка поверхности металла, предназначенного для пассивации, абразивными материалами;

- обезжиривание поверхности едким натром или кальцинированной содой;

- удаление обезжиривающий веществ вместе с растворёнными ими соединениями напором горячей, а затем холодной воды;

- пассивирование подходящим к данному металлу составом в заранее рассчитанном времени»

- нейтрализация химического реагента-пассиватора кальцинированной содой;

- промывка в проточной холодной воде»

- сушка обдувом тёплого или горячего воздуха;

- визуальный и инструментальный контроль поверхности, в т.

ч. и с помощью оптических датчиков, настроенных на типичную структуру получившейся оксидной плёнки.

ч. и с помощью оптических датчиков, настроенных на типичную структуру получившейся оксидной плёнки.

При неудовлетворительном качестве полученных результатов процесс повторяют, начиная с абразивной зачистки.

Электролитическая пассивация

Основана на свойстве металлов переходить через электролит с приложенным напряжением на поверхность обрабатываемого металла. Для каждого конкретного вида металла подбирается присущий только ему электролит. А в качестве анода также используется металл, подходящий по своим физико-химическим показателям.

При анодной пассивации поляризующий ток должен превысить некоторую критическую величину, при которой природа металл, электролита, его температура и концентрация начинают работать на покрытие погружённого в ванну металла защитной плёнкой. Которая не даёт возникнуть обратному «ионному току». Этот момент и является началом образования «непробиваемого» оксидного слоя, перед которым оказываются бессильными вещества-окислители. Кроме самых агрессивных, для которых будут предусмотрены особые режимы пассивации и особые вещества для неё.

Кроме самых агрессивных, для которых будут предусмотрены особые режимы пассивации и особые вещества для неё.

Пассивирование стали

Входящее в состав любых видов сталей железо, как её основа, подвержена коррозии больше, чем какой-бы то ни было металл. Лучшей защитой от коррозии для железосодержащих материалов является добавление легирующих добавок в железный расплав, которые делают сталь нержавеющей. Но нержавеющая сталь дорога. Поэтому защитить более простые марки стали от ржавчины можно обработкой их в электролитических ваннах с добавлением в электролит ингибиторных пигментов в виде суриков – железных или свинцовых.

Указанные пигменты могут работать и как химические пассиваторы, без применения сложного механизма их соединения с покрываемым металлом. Нанесение таких пигментов осуществляется обычными малярными принадлежностями, и связано обычно с большими габаритами обрабатываемых поверхностей, которые не поместишь в электролитическую ванну (корпуса судов всех видов). Но в этом случае защитное действие будет слабее. Но в этом случае защитное действие будет слабее. |

При анодном же покрытии с помощью пигментов в пограничном обрабатываемом внешнем слое возникает высокая плотность тока в порах образуемой защитной плёнки. В железе как части стального сплава защитные оксидные плёнки в естественных условиях образоваться не могут, то пассивирование возможно только в случае включения в механизм покрытия пигментов-ингибиторов.

Но основное различие в образовании защитных слоёв на металле методами химической и электролитической пассивации заключается в скорости процесса и прочности образуемой фазовой плёнки. Ведь и в химической ванне, и в ней же, но с добавленным к процессу электрическим током и напряжением процесс образования оксидной или солевой плёнки идёт по одному сценарию.

Пассивация конструкционных и специальных сталей

Для надёжной пассивации сталей их желательно предварительно покрыть, все или частично (те их элементы, которые будут испытывать наибольшее воздействие неблагоприятных факторов) никелем, цинком или кадмием с использованием хромовых солей. Пассивирование этими солями выгодно тем, что после укрепления поверхностного слоя изделия эксплуатируются без опасности возникновения коррозий очень длительное время. А в случае начала ржавления отдельных участков их можно, не разбирая и не снимая с места конструкцию, пассивировать этим же составом с солями хрома прямо на месте, методом аппликации пропитанных растворами накладок.

Пассивирование этими солями выгодно тем, что после укрепления поверхностного слоя изделия эксплуатируются без опасности возникновения коррозий очень длительное время. А в случае начала ржавления отдельных участков их можно, не разбирая и не снимая с места конструкцию, пассивировать этим же составом с солями хрома прямо на месте, методом аппликации пропитанных растворами накладок.

Пассивация алюминия

На алюминии оксидная и очень прочная плёнка образуется в естественных условиях под воздействием кислорода воздуха. Многие помнят школьный опыт, когда с алюминиевой проволоки, опущенной в ртуть, надфилем снимается небольшой слой , а потом этот обработанный надфилем кончик вынимался из ртути. И обработанный конец на воздухе мгновенно покрывался «шубой» из кристаллов окисла. Но в обычных условиях атмосферного воздействия оксида на алюминии образуются не столь быстро и имеют вид прозрачной плёнки толщиной всего несколько мМк. По своим свойствам она очень близка к химически-инертному оксиду алюминия корунду. Недостаток такой природной плёнки – её неустойчивость при значительном повышении температуры или при длительном воздействии активных кислот.

Недостаток такой природной плёнки – её неустойчивость при значительном повышении температуры или при длительном воздействии активных кислот.

Для стойкой защиты не обойтись без процесса анодирования, результатом которого бывает получение защитных плёнок толщиной от 5 до 20 мМк. А в отдельных режимах можно получить и сверхпрочные плёнки,(выдерживающие нагрузку до 1500 кг на мм, то есть выше, чем у инструментальной стали.

Пассивация серебра

Серебро относится к благородным металлам, несмотря на изменение его свойств на свету (оно темнеет). До наступления эры цифровой фотографии эта способность серебра использовалась в создании светочувствительных материалов (фотоплёнки и фотобумаги).

Но потемнение изделий из серебра в быту – процесс часто нежелательный, и для его предотвращения используют химические способы предохранения верхнего, пограничного с воздухом, слоя металла, от воздействия света и воздуха. Лучше же всего предотвращает такие изменения пассивация методом обработки серебра в хромпике – двухромовокислый калий K2 Cr2 O7.

Для его осуществления хромпик в количестве 60 г разводят в 1 литре кипячёной нежёсткой воды. Рабочая температура раствора от 25 до 40 градусов, это не критично. Пассивацию проводят, просто погрузив серебряное изделие в ванну полностью на 20 минут и периодически перемешивать раствор. В случаях, когда разведённое количество хромпика не покрывает изделие полностью (статуэтка сложной формы или объёмный серебряный канделябр) попеременное обрабатывание поверхности частями лучше не практиковать, а развести реактив в необходимом для нормального объёма количестве воды.

Химическое пассивирование нержавейки

Несмотря на то, что нержавеющая сталь как в своей массе, так и в поверхностном слое уже инактивирована в смысле воздействия на неё неблагоприятных условий среды, иногда коррозия находит у этой стали слабые места.

Сталью железо делают легирующие добавки. А основной такой добавкой, делающей сталь нержавеющей, является хром. Но при его 12% в составе сплава он защитит сталь только от атмосферных воздействий. При 17% выдержит уже обработку азотной кислотой, одной из самых агрессивных кислот.

При 17% выдержит уже обработку азотной кислотой, одной из самых агрессивных кислот.

Дело ещё и в состоянии поверхности нержавеющего материала. И если поверхностный слой нарушен, если на нём есть глубокие царапины, задиры, микроскопические ударные кратеры, то даже легированный металл будет подвержен коррозии.

А иногда достаточно сварного шва на поверхности. И пусть сварка тоже выполняется специальными электродами и в специальном режиме, образующееся в шве чистое железо станет центром коррозии, которая примет цепной характер. Да что сварка? Даже если резать или пилить рядом с нержавеющей конструкцией обычную, нелегированную сталь, то опилки, стружки и любой формы частички от неё, попавшие на нержавейку, тоже быстро станут такими центрами.

Заключение

А в итоге, когда начинаешь разбирать причины появления ржавчины на нержавеющей стали, выясняется, что виной было уничтожение естественной для этого вида стали оксидной плёнки. Поэтому дополнительной защитой, которая нужная нержавейке – это обработка кислотами: серной, соляной, азотной с последующей нейтрализацией её остатков после того, как она уже образовала химически-нейтральный защитный слой на металле. И смыть остатки нейтрализатора водой, а потом вытереть насухо. Теперь только очередное грубое механическое нарушение оксидной плёнки способно запустить механизм коррозии.

И смыть остатки нейтрализатора водой, а потом вытереть насухо. Теперь только очередное грубое механическое нарушение оксидной плёнки способно запустить механизм коррозии.

По этой же причине домохозяйкам ни в ком случае не стоит чистить посуду из полированной нержавейки абразивными составами, да ещё с примесью хлора. Пример? «Комет». Очистит эффективно, это да. Но параллельно запустит процесс коррозии металла.

Услуги химической пассивации | Harrison Electropolishing

Служба химической пассивации в Хьюстоне, штат Техас

Если был выбран правильный сплав для конкретной среды, но он все еще ржавеет, то, вероятно, что-то повлияло на поверхность материала. Пассивация – это процесс, при котором поверхностные загрязнения, включая ржавчину, удаляются с металлических материалов и деталей, чтобы они функционировали так, как они спроектированы. Производство, сварка и обработка компонентов из нержавеющей стали в реальных условиях оставляют загрязнения на поверхности. Эти загрязнения, в том числе оксиды сварных швов и внедренные частицы, препятствуют естественной способности нержавеющей стали противостоять коррозии. Травление и/или пассивация могут удалить эти поверхностные загрязнения и позволить материалу работать так, как он спроектирован. Общие детали и компоненты, которые мы пассивируем, включают клапаны, шаровые краны, резервуары, крупные детали и поверхности и многое другое.

Эти загрязнения, в том числе оксиды сварных швов и внедренные частицы, препятствуют естественной способности нержавеющей стали противостоять коррозии. Травление и/или пассивация могут удалить эти поверхностные загрязнения и позволить материалу работать так, как он спроектирован. Общие детали и компоненты, которые мы пассивируем, включают клапаны, шаровые краны, резервуары, крупные детали и поверхности и многое другое.

Свяжитесь с нами

Когда проводить пассивацию?

Поскольку в реальных условиях производства и обработки ухудшаются свойства поверхности материала, все коррозионно-стойкие сплавы перед вводом в эксплуатацию проходят пассивацию. Пассивирование также может выполняться в соответствии с графиком планового профилактического обслуживания. Некоторые компании планируют регулярную пассивацию один раз в год, в то время как другие проводят пассивацию чаще из-за частых высоких уровней содержания хлоридов.

Характеристики пассивации

| Имя | Описание |

|---|---|

| ASTM A967 | Стандартные технические условия для химической пассивации деталей из нержавеющей стали |

| АСТМ А380 | Стандартная практика очистки, удаления накипи и пассивации деталей, оборудования и систем из нержавеющей стали |

| QQ-P-35C | Федеральная спецификация: Пассивация коррозионно-стойкой стали (заменена ASTM A967) |

| ASTM B912 | Стандартные технические условия для пассивации нержавеющей стали с использованием электрополировки |

| ASTM B600 | Стандартное руководство по удалению накипи и очистке поверхностей из титана и титановых сплавов |

| МИЛ-С-5002 | Обработка поверхности и неорганические покрытия для металлических поверхностей оружейных систем |

| САЭ АМС 2700Е | Пассивация коррозионностойких сталей |

Посмотреть все отраслевые стандарты.

Passivation Applications

Harrison is a leader in passivation services for the following industries and applications:

- Marine

- Paper & Pulp

- Petrochemical

- Pharmaceutical

- Semiconductor

- Oil & Gas

- Biotech

- Полимер

- Солнечная

- Атомная

Нержавеющая сталь Пассивация

Химическая пассивация удаляет свободное железо и примеси и способствует формированию коррозионно-стойкого слоя с высоким содержанием хрома…

ЧИТАТЬ БОЛЬШЕ

Пассивация и травление

Пассивация и травление — это два разных процесса, которые дают разные результаты…

ЧИТАТЬ БОЛЬШЕ

Пассивация AL6XN

Harrison Electropolishing уже несколько лет проводит пассивацию AL6XN с отличными результатами…

ЧИТАТЬ БОЛЬШЕ

Пассивация Hastelloy

Поверхностные загрязнения, включая жир, грязь, железо и другие въевшиеся металлические частицы, удаляются в процессе пассивации. ..

..

ЧИТАТЬ БОЛЬШЕ

Пассивирование никелем

Присутствие экзогенных поверхностных загрязнителей может неблагоприятно сказаться на технических коррозионно-стойких свойствах никелевых сплавов…

ЧИТАТЬ БОЛЬШЕ

Портфолио пассивации

Посмотрите наше портфолио работ по пассивации.

ЧИТАТЬ БОЛЬШЕ

Наше предприятие находится в Хьюстоне, штат Техас, но мы предоставляем свои услуги по всему миру. Свяжитесь с нами сегодня или:

ЗАПРОСИТЬ ЦЕНУ

Пассивация — Arrow Cryogenics

Часто задаваемые вопросы

Пассивация — это широко используемый процесс отделки металла для предотвращения коррозии. Для нержавеющей стали в процессе пассивации используется азотная или лимонная кислота для удаления свободного железа с поверхности. Химическая обработка приводит к образованию защитного оксидного слоя, который с меньшей вероятностью вступает в химическую реакцию с воздухом и не вызывает коррозии.

Процесс пассивации включает, помимо прочего, следующие типы нержавеющей стали: сплавы 303, 304 и 316. Обычно это выполняется в соответствии с ASTM A9367 и аналогичными отраслевыми спецификациями для химической пассивации.

- Пассивирование азотной кислотой является наиболее распространенным процессом, так как эта сильная минеральная кислота быстро растворяет все соединения железа и другие микроэлементы с поверхности нержавеющей стали и служит сильным окислителем, помогая одновременно создавать оксидный слой.

- Альтернативным вариантом является пассивация нержавеющей стали лимонной кислотой. Лимонная кислота не так агрессивна, как азотная кислота, но все же достаточно мощна для удаления свободного железа и т. д.

Характеристики пассивации | ||||||

| Общие характеристики | Методы испытаний Arrow предлагает | |||||

| АСТМ А967/А967М-17 (АЗОТНАЯ КИСЛОТА) | 6. 1.1.1 Азотная кислота 1. Раствор должен содержать от 20 до 25 объемных 1.1.1 Азотная кислота 1. Раствор должен содержать от 20 до 25 объемныхпроцентов азотной кислоты и 2,5 6 0,5 массовых процентов натрия дигидрат дихромата. Детали должны быть погружены на не менее 20 мин при температуре в пределах от 50 до 55°C [от 120 до 130°F] | 6.1.1.2 Азотная кислота 2. Раствор должен содержать от 20 до 45 об. процентов азотной кислоты. Детали должны быть погружены на не менее 30 мин при температуре от 20 до 30°C [от 70 до 90°F] | 6.1.1.3 Азотная кислота 3. Раствор должен содержать от 20 до 25 об. процентов азотной кислоты. Детали должны быть погружены на не менее 20 мин при температуре в пределах от 50 до 60°C [от 120 до 140°F] | 6.1.1.5 Азотная 5 — другие комбинации температуры, времени и концентрации азотной кислоты с другими химическими веществами или без них, включая ускорители, ингибиторы или запатентованные растворы, позволяющие производить детали, которые проходят установленные требования к испытаниям. | 13.3.1 Методика A — Испытание погружением в воду 13.  3.2 Практика B — Испытание при высокой влажности (см. 14.2), 3.2 Практика B — Испытание при высокой влажности (см. 14.2), 13.3.3 Практика C — Испытание в солевом тумане (см. 14.3), 13.3.4 Практика D—C | |

| ASTM A967/A967M-17 (ЛИМОННАЯ КИСЛОТА) | 7.1.1.1 Лимонная кислота 1. Раствор должен содержать от 4 до 10 масс. процентов лимонной кислоты. Детали должны быть погружены на не менее 4 мин при температуре в диапазоне от 60 до 70°C [от 140 до 160°F] | 7.1.1.2 Лимонная кислота 2. Раствор должен содержать от 4 до 10 мас.ч. процентов лимонной кислоты. Детали должны быть погружены на не менее 10 мин при температуре в диапазоне от 50 до 60°C [от 120 до 140°F] | 7.1.1.3 Лимонная кислота 3. Раствор должен содержать от 4 до 10 мас.ч. процентов лимонной кислоты. Детали должны быть погружены на не менее 20 мин при температуре в пределах от 20 до 50°C [от 70 до 120°F] | 7.1.1.4 Лимонная кислота 4 — другие комбинации температуры, времени, и концентрации лимонной кислоты, с другими химическими веществами или без них для улучшения очистки, включая ускорители, ингибиторы или запатентованные решения, позволяющие производить детали, соответствующие указанным требованиям к испытаниям | 7. 1.1.5 Лимонная кислота 5 — Другие сочетания температуры, времени и концентрации лимонной кислоты с добавлением или без добавления других химических веществ для улучшения очистки, включая ускорители, ингибиторы или 1.1.5 Лимонная кислота 5 — Другие сочетания температуры, времени и концентрации лимонной кислоты с добавлением или без добавления других химических веществ для улучшения очистки, включая ускорители, ингибиторы илизапатентованные решения, позволяющие производить детали, соответствующие указанным требованиям к испытаниям. Погружная ванна должна контролироваться при рН от 1,8 до 2,2. | 13.3.1 Методика A — Испытание погружением в воду 13.3.2 Практика B — Испытание при высокой влажности (см. 14.2), 13.3.3 Практика C — Испытание соляным туманом (см. 14.3), 13.3.4 Практика D — испытание на сульфат меди (см. 14.4) |

| AMS 2700 Rev F, Метод 1 (АЗОТНАЯ КИСЛОТА) | Тип 1- Низкотемпературная азотная кислота с бихроматом натрия. Состав ванны составляет от 20 до 25% по объему HNO3. от 2 до 3% по весу Na2Cr2O7·2h3O, температура ванны от 70 до 90 °F (от 21 до 32 °C), время погружения минимум 30 минут | Тип 2 – среднетемпературная азотная кислота с бихроматом натрия. Состав ванны от 20 до 25% по объему HNO3 Состав ванны от 20 до 25% по объему HNO3от 2 до 3% по весу Na2Cr2O7·2h3O, температура ванны от 120 до 130 °F (49до 54 °C), время погружения не менее 20 минут. | Тип 3 – Высокотемпературная азотная кислота с бихроматом натрия. Состав ванны от 20 до 25% по объему HNO3 от 2 до 3% по массе Na2Cr2O7·2h3O, температура ванны от 145 до 155 °F (от 63 до 68 °C), время погружения не менее 10 минут | Тип 6- Низкотемпературная азотная кислота. Состав ванны от 25 до 45% по объему HNO3, температура ванны от 70 до 90 °F (от 21 до 32 °C), время погружения не менее 20 минут | Тип 7 — Азотная кислота средней температуры. Состав ванны от 20 до 25 % по объему HNO, температура ванны от 120 до 140 °F (49до 60 °C), время погружения минимум 20 минут | Сульфат меди, испытание погружением в воду, высокой влажностью и соляным туманом |

| AMS 2700 Rev F, Метод 2 (ЛИМОННАЯ КИСЛОТА) | Состав для ванны — Детали должны быть погружены в водный раствор лимонной кислоты с концентрацией от 4 до 10 весовых процентов с дополнительными смачивающими агентами и ингибиторы, если применимо.  Рабочие условия — Температура ванны должна быть от 70 до 160 °F (от 21 до 71 °C) с временем погружения не менее 4 минут для работающих ванн свыше 140 °F (60 °C), не менее 10 минут для ванн, работающих при температуре от 120 до 140 °F (49до 60 °С) диапазона, не менее 20 минут для ванн, работающих в диапазоне от 100 до 119 °F (от 38 до 48 °C), или не менее 30 минут для ванн, работающих ниже 100 ° F (38 ° C). | Сульфат меди, испытание погружением в воду, высокой влажностью и соляным туманом | ||||

| ASTM F86-21 | 6.2.2 Погрузить в раствор азотной кислоты с концентрацией от 20 до 45 объемных % при температуре от 20 до 30 °C [от 70 до 90 °F] минимум на 30 мин. Эта пассивирующая обработка эквивалентна обработке Nitric 2 в Спецификации A9.67/А967М. | 6.2.3 Для ускоренного процесса можно использовать раствор азотной кислоты с концентрацией от 20 до 25 объемных %, нагретый при температуре от 50 до 60 °C [от 120 до 140 °F] в течение как минимум 20 мин. Эта пассивирующая обработка эквивалентна обработке Nitric 3 в Спецификации A967/A967M Эта пассивирующая обработка эквивалентна обработке Nitric 3 в Спецификации A967/A967M | 6.2.4 Другие комбинации температуры и времени с использованием азотной кислоты с другими химическими добавками или без них также могут быть приемлемыми. | 13.3.1 Методика А — Испытание погружением в воду (см. 14.1), 13.3.2 Методика B — Испытание в условиях высокой влажности (см. 14.2), 13.3.3 Методика C — Испытание в солевом тумане (см. 14.3), 13.3.4 Методика D — Испытание на сульфат меди (см. 14.4) в соответствии с ASTM A967/17 | ||

| QQ-P-35 Ред. C | типа II должен содержать 20-25 процентов по объему азотной кислоты в соответствии с O-N-350 и 2,5 +/- 0,5 процента по массе бихромата натрия в соответствии с O-S-595. Pars должен обрабатываться в течение 20 минут при температуре от 120 до 130F (49-54С) | типа VI должен содержать 25-45 процентов по объему азотной кислоты (HNO3) в соответствии с O-N-350.

| ||||