Химическое пассивирование: Химическое пассивирование нержавеющей стали: особенности, преимущества, этапы, советы специалистов

Содержание

Пассивирование (пассивация) — метод химической защиты металлов

Пассивирование, (или пассивация) металлов является особой обработкой, в ходе которой внешний слой материала приобретает новые свойства, делающие металлы похожим на благородные – то есть не поддающимися окислению и каким-либо другим негативно влияющим на него действиям.

В ходе обработки получаются оксидные плёнки на поверхности. И если эта плёнка не будет как-то нарушена грубым физическим воздействием, то любой метал, ранее требовавших особых условий эксплуатации, делается перед ними защищённым и стойким.

Содержание

- 1 Суть и описание процесса

- 1.1 Химическая пассивация

- 1.2 Электролитическая пассивация

- 2 Пассивирование стали

- 3 Пассивация конструкционных и специальных сталей

- 4 Пассивация алюминия

- 5 Пассивация серебра

- 6 Химическое пассивирование нержавейки

- 7 Заключение

Суть и описание процесса

Для защиты от коррозии или других видов химических разрушений на поверхности металла формируют фазовый или адсорбционный слой (плёнку). Технически это выглядит как нанесение такого защитного покрытия с помощью специальных растворов (химическое пассивирование) или к созданию защитного барьера прибегают другими способами (электролитическая пассивация).

Технически это выглядит как нанесение такого защитного покрытия с помощью специальных растворов (химическое пассивирование) или к созданию защитного барьера прибегают другими способами (электролитическая пассивация).

Электролитическая является более предпочтительной как химически более стойкая.

Целью процесса является снижение химической активности металлов с возможностью их сохранения. Ведь убытки от коррозии как от атмосферных воздействий, так и от реагентов в технологических процессах во всём мире может достигать величин десятков миллиардов долларов. И для защиты этих металлов практически к каждому из них придуман свой механизм нанесения защитных слоёв (потому что универсальных методов не существует, каждый металл требует своего подхода). На практике это вылилось в разработку особых режимов воздействия, уникальных составов электролитов и расчёта напряжения и силы тока для каждого конкретного случая нанесения плёнок на металл.

Пассивирование металла можно рассматривать как образование своего рода ржавчины на его поверхности. Только «ржавчина» эта рукотворная и с заранее заданными свойствами.

Только «ржавчина» эта рукотворная и с заранее заданными свойствами.

Химическая пассивация

Это обработка металлов растворами соединений, которые способны быстро образовать оксидную поверхность. Но чтобы процесс не пошёл вглубь, особенно активно разрушая слабые места в кристаллических решётках металлов. На определённой стадии его останавливают, применяя вещества-нейтрализаторы, а затем подвергая металл промывке в разных средах и при разной температуре.

Типичная картина может выглядеть так:

- зачистка поверхности металла, предназначенного для пассивации, абразивными материалами;

- обезжиривание поверхности едким натром или кальцинированной содой;

- удаление обезжиривающий веществ вместе с растворёнными ими соединениями напором горячей, а затем холодной воды;

- пассивирование подходящим к данному металлу составом в заранее рассчитанном времени»

- нейтрализация химического реагента-пассиватора кальцинированной содой;

- промывка в проточной холодной воде»

- сушка обдувом тёплого или горячего воздуха;

- визуальный и инструментальный контроль поверхности, в т.

ч. и с помощью оптических датчиков, настроенных на типичную структуру получившейся оксидной плёнки.

ч. и с помощью оптических датчиков, настроенных на типичную структуру получившейся оксидной плёнки.

При неудовлетворительном качестве полученных результатов процесс повторяют, начиная с абразивной зачистки.

Электролитическая пассивация

Основана на свойстве металлов переходить через электролит с приложенным напряжением на поверхность обрабатываемого металла. Для каждого конкретного вида металла подбирается присущий только ему электролит. А в качестве анода также используется металл, подходящий по своим физико-химическим показателям.

При анодной пассивации поляризующий ток должен превысить некоторую критическую величину, при которой природа металл, электролита, его температура и концентрация начинают работать на покрытие погружённого в ванну металла защитной плёнкой. Которая не даёт возникнуть обратному «ионному току». Этот момент и является началом образования «непробиваемого» оксидного слоя, перед которым оказываются бессильными вещества-окислители. Кроме самых агрессивных, для которых будут предусмотрены особые режимы пассивации и особые вещества для неё.

Кроме самых агрессивных, для которых будут предусмотрены особые режимы пассивации и особые вещества для неё.

Пассивирование стали

Входящее в состав любых видов сталей железо, как её основа, подвержена коррозии больше, чем какой-бы то ни было металл. Лучшей защитой от коррозии для железосодержащих материалов является добавление легирующих добавок в железный расплав, которые делают сталь нержавеющей. Но нержавеющая сталь дорога. Поэтому защитить более простые марки стали от ржавчины можно обработкой их в электролитических ваннах с добавлением в электролит ингибиторных пигментов в виде суриков – железных или свинцовых.

Указанные пигменты могут работать и как химические пассиваторы, без применения сложного механизма их соединения с покрываемым металлом. Нанесение таких пигментов осуществляется обычными малярными принадлежностями, и связано обычно с большими габаритами обрабатываемых поверхностей, которые не поместишь в электролитическую ванну (корпуса судов всех видов). Но в этом случае защитное действие будет слабее. Но в этом случае защитное действие будет слабее. |

При анодном же покрытии с помощью пигментов в пограничном обрабатываемом внешнем слое возникает высокая плотность тока в порах образуемой защитной плёнки. В железе как части стального сплава защитные оксидные плёнки в естественных условиях образоваться не могут, то пассивирование возможно только в случае включения в механизм покрытия пигментов-ингибиторов.

Но основное различие в образовании защитных слоёв на металле методами химической и электролитической пассивации заключается в скорости процесса и прочности образуемой фазовой плёнки. Ведь и в химической ванне, и в ней же, но с добавленным к процессу электрическим током и напряжением процесс образования оксидной или солевой плёнки идёт по одному сценарию.

Пассивация конструкционных и специальных сталей

Для надёжной пассивации сталей их желательно предварительно покрыть, все или частично (те их элементы, которые будут испытывать наибольшее воздействие неблагоприятных факторов) никелем, цинком или кадмием с использованием хромовых солей. Пассивирование этими солями выгодно тем, что после укрепления поверхностного слоя изделия эксплуатируются без опасности возникновения коррозий очень длительное время. А в случае начала ржавления отдельных участков их можно, не разбирая и не снимая с места конструкцию, пассивировать этим же составом с солями хрома прямо на месте, методом аппликации пропитанных растворами накладок.

Пассивирование этими солями выгодно тем, что после укрепления поверхностного слоя изделия эксплуатируются без опасности возникновения коррозий очень длительное время. А в случае начала ржавления отдельных участков их можно, не разбирая и не снимая с места конструкцию, пассивировать этим же составом с солями хрома прямо на месте, методом аппликации пропитанных растворами накладок.

Пассивация алюминия

На алюминии оксидная и очень прочная плёнка образуется в естественных условиях под воздействием кислорода воздуха. Многие помнят школьный опыт, когда с алюминиевой проволоки, опущенной в ртуть, надфилем снимается небольшой слой , а потом этот обработанный надфилем кончик вынимался из ртути. И обработанный конец на воздухе мгновенно покрывался «шубой» из кристаллов окисла. Но в обычных условиях атмосферного воздействия оксида на алюминии образуются не столь быстро и имеют вид прозрачной плёнки толщиной всего несколько мМк. По своим свойствам она очень близка к химически-инертному оксиду алюминия корунду. Недостаток такой природной плёнки – её неустойчивость при значительном повышении температуры или при длительном воздействии активных кислот.

Недостаток такой природной плёнки – её неустойчивость при значительном повышении температуры или при длительном воздействии активных кислот.

Для стойкой защиты не обойтись без процесса анодирования, результатом которого бывает получение защитных плёнок толщиной от 5 до 20 мМк. А в отдельных режимах можно получить и сверхпрочные плёнки,(выдерживающие нагрузку до 1500 кг на мм, то есть выше, чем у инструментальной стали.

Пассивация серебра

Серебро относится к благородным металлам, несмотря на изменение его свойств на свету (оно темнеет). До наступления эры цифровой фотографии эта способность серебра использовалась в создании светочувствительных материалов (фотоплёнки и фотобумаги).

Но потемнение изделий из серебра в быту – процесс часто нежелательный, и для его предотвращения используют химические способы предохранения верхнего, пограничного с воздухом, слоя металла, от воздействия света и воздуха. Лучше же всего предотвращает такие изменения пассивация методом обработки серебра в хромпике – двухромовокислый калий K2 Cr2 O7.

Для его осуществления хромпик в количестве 60 г разводят в 1 литре кипячёной нежёсткой воды. Рабочая температура раствора от 25 до 40 градусов, это не критично. Пассивацию проводят, просто погрузив серебряное изделие в ванну полностью на 20 минут и периодически перемешивать раствор. В случаях, когда разведённое количество хромпика не покрывает изделие полностью (статуэтка сложной формы или объёмный серебряный канделябр) попеременное обрабатывание поверхности частями лучше не практиковать, а развести реактив в необходимом для нормального объёма количестве воды.

Химическое пассивирование нержавейки

Несмотря на то, что нержавеющая сталь как в своей массе, так и в поверхностном слое уже инактивирована в смысле воздействия на неё неблагоприятных условий среды, иногда коррозия находит у этой стали слабые места.

Сталью железо делают легирующие добавки. А основной такой добавкой, делающей сталь нержавеющей, является хром. Но при его 12% в составе сплава он защитит сталь только от атмосферных воздействий. При 17% выдержит уже обработку азотной кислотой, одной из самых агрессивных кислот.

При 17% выдержит уже обработку азотной кислотой, одной из самых агрессивных кислот.

Дело ещё и в состоянии поверхности нержавеющего материала. И если поверхностный слой нарушен, если на нём есть глубокие царапины, задиры, микроскопические ударные кратеры, то даже легированный металл будет подвержен коррозии.

А иногда достаточно сварного шва на поверхности. И пусть сварка тоже выполняется специальными электродами и в специальном режиме, образующееся в шве чистое железо станет центром коррозии, которая примет цепной характер. Да что сварка? Даже если резать или пилить рядом с нержавеющей конструкцией обычную, нелегированную сталь, то опилки, стружки и любой формы частички от неё, попавшие на нержавейку, тоже быстро станут такими центрами.

Заключение

А в итоге, когда начинаешь разбирать причины появления ржавчины на нержавеющей стали, выясняется, что виной было уничтожение естественной для этого вида стали оксидной плёнки. Поэтому дополнительной защитой, которая нужная нержавейке – это обработка кислотами: серной, соляной, азотной с последующей нейтрализацией её остатков после того, как она уже образовала химически-нейтральный защитный слой на металле. И смыть остатки нейтрализатора водой, а потом вытереть насухо. Теперь только очередное грубое механическое нарушение оксидной плёнки способно запустить механизм коррозии.

И смыть остатки нейтрализатора водой, а потом вытереть насухо. Теперь только очередное грубое механическое нарушение оксидной плёнки способно запустить механизм коррозии.

По этой же причине домохозяйкам ни в ком случае не стоит чистить посуду из полированной нержавейки абразивными составами, да ещё с примесью хлора. Пример? «Комет». Очистит эффективно, это да. Но параллельно запустит процесс коррозии металла.

Что такое пассивирование нержавеющих сталей и зачем его делать?

курс цб рф

USD: 63.0558

EUR: 62.4695

Никель:

| Никель | BID | 0.00 | ASK | 0.00 |

- Металлопрокат

- Новости

- Что такое пассивирование нержавеющих сталей и зачем его делать?

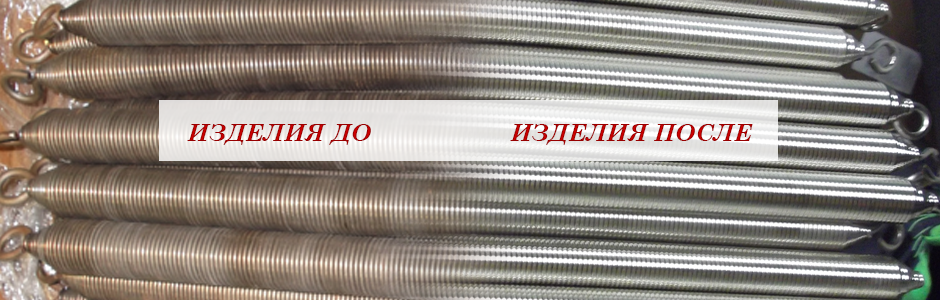

Пассивирование, или пассивация, металла в общем понятии – это способ обработки поверхности материала, при котором появляются тонкие солевые и оксидные плёнки. Такое покрытие защищает сталь от воздействий кислорода и других агрессивных химических веществ. Нержавейка сама по себе является антикоррозийной сталью с инактивированной поверхностью. Необходимо ли в этом случае пассивирование?

Такое покрытие защищает сталь от воздействий кислорода и других агрессивных химических веществ. Нержавейка сама по себе является антикоррозийной сталью с инактивированной поверхностью. Необходимо ли в этом случае пассивирование?

Коррозия нержавеющей стали

Металл содержит в себе много добавок в виде кобальта, никеля, титана и др. Чем больше в нержавеющей стали хрома, тем выше её антикоррозийные свойства. Если эта цифра равна 12–13%, то металл выдержит воздействие атмосферных окислителей. При 17% сталь уже будет стойкой к более агрессивным средам, например, к соляной, серной или азотной кислоте. Кроме состава и пропорций, антикоррозийные свойства достигаются при наличии оксидной плёнки на однородной поверхности металла. Если она прерывиста, химический состав неоднороден, то защитные свойства вполне могут нарушиться. Нержавеющие стали подвергаются коррозии по таким причинам:

- некачественный сварной шов;

- отсутствие полировки после сварки;

- чистка изделия железной щёткой;

- попадание частиц другого металла во время обработки;

- использование инструмента, который соприкасался до этого с обычным металлом.

После чистки изделия необходимо проверить, не остались ли металлические частицы и железная пыль, не повредилась ли оксидная плёнка. Пассивирование особенно актуально проводить после работы со сваркой. Для этого используются химические кислотные растворы. Сварочный шов является самым слабым местом у нержавейки, в процессе обработки запускаются изменения на уровне кристаллической решётки материала.

Сталь могут испортить чистящие средства. Если говорить о бытовых, то это, например, хлорсодержащие препараты. Ржавчина в таких случаях распространяется по всей поверхности. Крепёжные элементы подвергаются коррозии при очень плотном соприкосновении с другими деталями. Поэтому контакт нержавейки с другими металлами должен исключаться.

Определить места с появившимися вкраплениями коррозии просто: нужно намочить водой изделие и дать постоять несколько часов. Второй вариант – это использование реактивов, от воздействия которых участки с ржавлением приобретут синий цвет.

Способ пассивирования

Верхний слой металлических изделий вступает во взаимодействие с кислородом, водой и другими веществами. Чтобы предотвратить реакцию атомов, необходимо сделать поверхность стали пассивной. Есть металлы, которые совсем не нуждаются в такой обработке. Это золото и платина, они химически инертны, не подвергаются ржавлению.

Чтобы предотвратить реакцию атомов, необходимо сделать поверхность стали пассивной. Есть металлы, которые совсем не нуждаются в такой обработке. Это золото и платина, они химически инертны, не подвергаются ржавлению.

Восстановление антикоррозийных свойств с переводом поверхности в пассивное состояние заключается в покрытии стали разными видами плёнок (сульфатные, оксидные, фосфатные). Лёгкой обработки изделий будет достаточно, чтобы препятствовать коррозии. Пассивирование может проводиться и с помощью кислорода, который погружается в поры на поверхности металла.

Сплавы по-разному реагируют на химические вещества. Использование металла как анода при электрохимической пассивации позволяет добиться желаемого результата. Такая технология способна окрашивать и тонировать металл. При разных концентрациях компонентов можно добиться любой толщины и степени шероховатости защитной плёнки. Пассивирование не проводят, если нержавеющая сталь не будет использоваться в условиях агрессивных сред.

Как применять пассивацию

Очень часто используемый метод включает применение азотной кислоты, которая и формирует оксидную плёнку. Возможно добавление бихромата натрия. Химический состав, температура нагревания и время выдержки будут зависеть от марки стали. Обработка швов после сваривания проводится по той же технологии, но сначала они зачищаются щёткой и шлифуются.

Технологический процесс должен проводиться с точным соблюдением всех условий, тогда толщина плёнки будет равномерной. Пассивирование необходимо металлическим изделиям из нержавейки, так как обеспечить идеальные условия эксплуатации для них практически невозможно. Конструкции из труб, крепежи, элементы корпусов, механизмы, находящиеся в морской воде, и другие детали, будут нуждаться в дополнительной защите – пассивации. Все перечисленные изделия и нержавеющий металлопрокат можно приобрести в компании «Ориннокс», которая поставляет продукцию предприятиям химического и транспортного машиностроения, торгового и пищевого оборудования.

Запросить прайс-лист

Я ознакомился и принимаю условия

политики конфиденциальноcти

Этапы процесса пассивации нержавеющей стали

| 3 Общие положения. |

| 3.1 Процесс химической пассивации заключается в удалении экзогенного железа или соединений железа с поверхности нержавеющей стали посредством химического растворения. |

3.2 Химическое пассивирование поверхности, изготовленных из коррозионностойких сталей и сплавов, производится с целью:

|

| 3.3 Необходимость химической обработки должна быть указана в чертежах. |

3.4 Перед термообработкой, сваркой и другими операциями, связанными с нагревом, детали, подлежащие химическому пассивированию, с целью предотвращения образования трудноудаляемой окалины и пригаров, необходимо очистить от смазки и прочих жировых загрязнений. |

| 4 Химическое пассивирование камер из коррозионностойких сталей. |

| 4.1 Химическому пассивированию подвергаются сварные секции с камерами, изготовленными из нержавеющих сталей марок SA 182 F316L, SA 240 Gr.316L(S31603). |

| 4.2 Технологическая схема химической пассивации. |

| 4.2.1 Подготовка секции к процессу. |

| 4.2.2 Операция химического обезжиривания. |

| 4.2.3 Операция промывки. |

| 4.2.4 Операция травления. |

| 4.2.5 Операция промывки. |

| 4.2.6 Операция пассивации. |

| 4.2.7 Операция промывки. |

| 4.2.8 Операция контроля. |

| 5 Подготовка изделия к процедуре пассивации. |

| 5.9 Установить под изделие приемные емкости для воды. |

| 5.10 Произвести замер температуры воды для промывки. Результаты замеров отразить в протоколе. |

5.11 Произвести замер температуры поверхности камеры. Замер производить на нижней стенке камеры. Результаты замеров отразить в протоколе. Замер производить на нижней стенке камеры. Результаты замеров отразить в протоколе. |

| 5.12 Операции подготовки, обезжиривания, травления и пассивации проводятся последовательно для передней и задней камер одной секции. |

| 6. Химическое обезжиривание производится с целью удаления с внутренней поверхности камеры пленки органических жиров и минеральных масел, а также различных твердых загрязнений (мелкой металлической и минеральной пыли), удерживаемых на детали жировой (масляной) пленкой. |

| 6.1 Обезжиривание производится водным раствором SOLAR RUST (1:1) путем непрерывной циркуляции раствора через камеру. |

| 6.2 Внести данные по средству для обезжиривания в протокол. |

| 6.3 Подключить оборудование для выполнения операции обезжиривания. |

| 6.4 Перед началом процесса обезжиривания занести в протокол время начала операции. |

6.5 Открыть краны на системах отвода жидкости. |

| 6.6 Прокачать раствором внутренней объем передней и задней камер в течение 10…15 мин. |

| 6.7 Занести в протокол время окончания операции обезжиривания. |

| 6.8 Отключить оборудование для выполнения операции обезжиривания. |

| 6.9 Подключить насос для выполнения операции промывки. |

| 6.10 Установить кран на системе отвода в положение «ЗАКРЫТО». |

| 6.11 Занести в протокол время начала операции промывки. |

| 6.12 Наполнить камеру водой, выдержать в течение 1…2 минут и слить воду из камеры в приемную емкость, установив кран в положение «ОТКРЫТО». |

| 6.13 Повторить операцию промывки 2 раза, выполняя пункты 5.10, 5.12. |

| 6.14 Отключить насос для выполнения операции промывки. |

| 6.15 Занести в протокол время окончания операции промывки. |

| 6.16 Откачать жидкость из приемной емкости в тару для последующей утилизации. |

7 Травление. |

| 7.1 Химические методы обработки, способные удалить цвета побежалости или окалину на нержавеющей стали и способные растворять саму нержавеющую сталь, как правило, имеют название травление и являются существенно более агрессивной обработкой, чем химическая обработка, используемая для пассивации. Процесс травления должен выполняться в соответствии с инструкцией А380 (см. п. 5.3.1 стандартных технических условий ASTM А967). |

| 7.2 Травление производится раствором «INOX DL» |

| 7.3 Занести в протокол данные по материалу для травления (наименование материала; дату выпуска, срок хранения, номер сертификата). |

| 7.4 Подключить оборудование для выполнения операции травления к системам подвода и отвода, установленным на камере. |

| 7.5 Проверить температуру раствора для травления. Раствор должен иметь температуру 30°C. Внести данные по температуре раствора в протокол. |

7.6 Занести время начала операции в протокол. |

| 7.7 Прокачать раствором внутренней объем камеры в течение 30…60 мин |

| 7.8 Отключить оборудование для выполнения операции травления от системы подвода и отвода, установленным на камере. |

| 7.9 Занести время окончания операции в протокол. |

| 7.10 Снять технологические пробки с передней стенки камеры. |

| 7.11 Промыть через отверстия передней стенки камеры внутренний объем водой под давлением 180бар с использованием насоса типа «Кёрхер». |

| 7.12 По окончании промывки откачать жидкость из приемных емкостей в тару для последующей утилизации. |

| 8 Пассивация. |

8.1 Формирование защитной инертной плёнки на поверхности нержавеющей стали будет самопроизвольно происходить на воздухе, когда поверхность нержавеющей стали свободна от окалины и внешних загрязняющих веществ. Химическая обработка может способствовать более быстрому образованию инертной плёнки на поверхности нержавеющей стали уже свободной от окалины и поверхностного загрязнения. Такая обработка называется пассивацией. Такая обработка называется пассивацией. |

| 8.2 Установить технологические пробки в переднюю стенку камеры. |

| 8.3 Пассивация производится раствором «FUTUR PASS ADF L» |

| 8.4 Занести в протокол данные по материалу для пассивации (наименование материала; дату выпуска, срок хранения, номер сертификата). |

| 8.5 Подключить оборудование для выполнения операции пассивации к системам подвода и отвода, установленным на камере. |

| 8.6 Произвести замер температуры раствора для пассивации. Раствор должен иметь температуру 20°C. Внести данные по температуре раствора в протокол. |

| 8.7 Занести время начала операции в протокол. |

| 8.8 Прокачать раствором внутренней объем камеры в течение 30 мин. |

| 8.9 Отключить оборудование для выполнения операции пассивации от систем подвода и отвода, установленным на камере. |

8.10 Занести данные по времени окончания пассивации в протокол. |

| 8.11 Снять технологические пробки с передней стенки камеры. |

| 8.12 Промыть через отверстия передней стенки камеры внутренний объем водой под давлением 180бар с использованием насоса типа «Кархер». |

| 8.13 Проверять периодически значение РН сточной воды. При достижении значения 6,5…7,5 операцию промывки прекращается. Занести данные в протокол. |

| 8.14 По окончании промывки откачать жидкость из приемных емкостей в тару для последующей утилизации. |

| 8.15 Снять системы подвода и отвода, установленные на камере. |

| 8.16 Извлечь технологические заглушки из каждой трубы трубного пучка со стороны передней и задней камеры. |

| 9 Операция контроля. |

| 9.1 Тест на стойкость к Железосинеродистому калию (Красная кровяная соль) – Азотной кислоте. |

9.2 Этот тест необходимо рекомендовать для обнаружения очень малых количеств свободного железа. Он применяется для обнаружения свободного железа в аустенитных нержавеющих сталях серии 200 и 300. Этот тест не рекомендуется использовать для обнаружения свободного железа в ферритной или мартенситной нержавеющей стали серии 400, так как эти стали дадут положительную реакцию, независимо от наличия или отсутствия анодных поверхностных загрязнений. Он применяется для обнаружения свободного железа в аустенитных нержавеющих сталях серии 200 и 300. Этот тест не рекомендуется использовать для обнаружения свободного железа в ферритной или мартенситной нержавеющей стали серии 400, так как эти стали дадут положительную реакцию, независимо от наличия или отсутствия анодных поверхностных загрязнений. |

| 9.3 Раствор для испытаний получают растворением 10 г химически чистого железосинеродистого калия (красной кровяной соли) в 500 мл дистиллированной воды, добавив 30 мл 70%-ной азотной кислоты, перемешивают, пока весь феррицианид не растворится, и далее добавляют дистиллированную воду до получения 1000 мл раствора. Раствор для испытаний должен быть приготовлен в день проведения испытаний. |

| 9.4 Тестовый раствор наносят на поверхность тестируемого образца. Формирование тёмно-синего цвета в течение 30 с обозначает присутствие металлического железа. |

9.5 Исследуемые образцы не должны иметь тёмно-синий цвет, указывающий на наличие свободного железа на поверхности. |

| 9.6 Когда тест показывает отрицательный результат, поверхность образца тщательно промывают тёплой водой до удаления всех следов тестового раствора. |

| 9.7 Когда тест показывает положительный результат, тёмно-синие пятна должны быть удалены раствором 10%-ной уксусной и 8%-ной щавелевой кислот, и затем тщательно промыты горячей водой. |

| 9.8 При положительном тесте образцы и изделие повторно направляются на пассивацию. |

| 9.9 Визуальный контроль качества пассивации производится на отсутствие следов не отмытых солей, растравливание поверхности деталей, непрозрачные окрашенные окисные пленки, продукты коррозии, остатки окалины, кроме указанных в п. 9.10. |

9.10 На поверхности допускается наличие следов механической обработки, незначительные риски, забоины, царапины и другие повреждения поверхности, которые имелись до начала обработки, цвета побежалости различных оттенков в зоне сварки, светлые матовые пятна в местах удаления продуктов коррозии, следы от потеков воды, остатки окалины в виде отдельных черных точек или их скопления на поверхности металла, не удаляемые механическим скалыванием стальной иглой. |

| 10 Оборудование для химической обработки. |

| 10.1 Для подготовительных операций, операций промывки и нейтрализации используется оборудование и технологическая оснастка, изготовленные с применением не металлического материала или из нержавеющей стали. |

| 10.2 Для проведения полного комплекса операций на участке должна быть площадка для шланговой промывки, шкафы для хранения химикатов. |

| 10.3 Участок должен быть оснащен подъемно-транспортным оборудованием и другими средствами механизации |

| 11 Требования к воде для промывки. |

11.1 Для операции промывки должна применяться питьевая не минерализованная вода со специальными требованиями по содержанию микроэлементов:

|

| 12 Обезвреживание отработанных растворов. |

| 12.1 Отработанные растворы пассивации, промывные сточные воды и другие отработанные растворы, подлежат утилизации в соответствии с требованиями, действующими на территории РФ. |

| 13 Требования безопасности. |

| 13.1 Требования безопасности при проведении процесса химической обработки внутренней поверхности камеры в соответствии с ГОСТ 12.3.008. |

| 13.2 При работе с компонентами травильных и пассивирующих растворов, растворов для обезжиривания, необходимо выполнять требования безопасности, изложенные в нормативной документации на применяемые вещества. |

13.3 Все химические реагенты, требуют особого обращения и специальных средств защиты. Производственный персонал должен постоянно получать необходимую информацию о применяемых химических реагентах, рисках при работе и мерах защиты, а также пройти специальное обучение и инструктаж с отметками в журнале регистрации инструктажа до выполнения работ. |

| 13.4 Исполнители, занятые на работах по химической обработке, должны быть обеспечены средствами защиты согласно ГОСТ 12.4.011. |

| 14 Приложения. |

| 14.1 Приложение 1. Протокол процедуры травления и пассивации. |

| 1. Тест на медный купорос на передней камере |

| 7.1 Дата и время проведения теста (фамилия и подпись представителя ОТК) |

| 7.2 Результат теста на шве обварки оребренной трубы на верхнем ряду. Отложение меди — есть/нет (фамилия и подпись представителя ОТК) |

Какие химические вещества используются для пассивации и почему?

Когда производится качественная нержавеющая сталь, она обычно покидает завод с равной (1:1) или меньшей концентрацией атомов хрома (Cr) и железа (Fe) на своей поверхности. При образовании хром будет взаимодействовать с атмосферным кислородом, создавая химически инертный пассивный слой. Именно этот пассивный слой помогает нержавеющей стали противостоять коррозии. Однако этот природный слой имеет толщину всего 1–3 нм (0,000001–0,000003 мм) и неравномерен по всей поверхности. Кроме того, контакт с водой или другими веществами может вызвать окисление атомов железа с образованием ржавчины, которая может распространиться на металл и повредить его. По этой причине нержавеющая сталь химически пассивируется для удаления свободного железа, а также любых поверхностных загрязнений, что позволяет увеличить содержание хрома и создать более устойчивый пассивный слой. Цель состоит в том, чтобы достичь более высокого отношения атомов хрома к железу на поверхности металла.

Именно этот пассивный слой помогает нержавеющей стали противостоять коррозии. Однако этот природный слой имеет толщину всего 1–3 нм (0,000001–0,000003 мм) и неравномерен по всей поверхности. Кроме того, контакт с водой или другими веществами может вызвать окисление атомов железа с образованием ржавчины, которая может распространиться на металл и повредить его. По этой причине нержавеющая сталь химически пассивируется для удаления свободного железа, а также любых поверхностных загрязнений, что позволяет увеличить содержание хрома и создать более устойчивый пассивный слой. Цель состоит в том, чтобы достичь более высокого отношения атомов хрома к железу на поверхности металла.

Следует уточнить, что пассивация не является процессом удаления окалины или обесцвечивания, а также не изменяет цвет поверхности металла. Окрашенная, гальваническая или покрытая поверхность не может быть пассивирована после того, как поверхность была покрыта таким образом.

Ключ к химии

Для пассивации нержавеющей стали широко используются три химических вещества; фосфорная кислота, азотная кислота и лимонная кислота. Каждый из них имеет свои относительные преимущества по сравнению с другими, что делает их более подходящими для одних приложений по сравнению с другими. Независимо от того, какое химическое вещество используется, поверхность или объект должны быть очищены перед пассивирующей обработкой для удаления загрязняющих веществ, включая жир, масла или любые остатки, оставшиеся после механической обработки нержавеющей стали. Жиры и масла могут нарушить процесс пассивации, образуя непроницаемую пленку при контакте с кислотами.

Каждый из них имеет свои относительные преимущества по сравнению с другими, что делает их более подходящими для одних приложений по сравнению с другими. Независимо от того, какое химическое вещество используется, поверхность или объект должны быть очищены перед пассивирующей обработкой для удаления загрязняющих веществ, включая жир, масла или любые остатки, оставшиеся после механической обработки нержавеющей стали. Жиры и масла могут нарушить процесс пассивации, образуя непроницаемую пленку при контакте с кислотами.

Фосфорная кислота

Фосфорная кислота, слабая минеральная кислота, используется в процессе, называемом электрополировкой. Электрополировка, или ЭП, используется для сглаживания микроскопических пиков и впадин, оставшихся на поверхности металла после механической полировки. В отличие от процесса пассивации, электрополировка удаляет металл с поверхности. Это может уменьшить или удалить неглубокие заусенцы, микрокоррозию и другие дефекты поверхности, которые позволяют посторонним материалам собираться и угрожать пассивному слою.

Может также удалять изменение цвета сварного металла. По этой причине электрополировка является первым шагом перед пассивирующей обработкой.

В некоторых случаях, для наружного применения или при коммерческой обработке и приготовлении пищевых продуктов, в качестве окончательной обработки достаточно электрополировки. Если необработанная нержавеющая сталь будет иметь отношение хрома к железу (Cr:Fe) от 0,6:1 до 1:1, то поверхность, подвергнутая электрополировке фосфорной кислотой, будет иметь отношение хрома к железу (Cr:Fe) от 1,2:1 до 1,4:1.

Азотная кислота

Азотная кислота представляет собой высококоррозионную минеральную кислоту, используемую в самых разных отраслях промышленности и в той или иной форме с 9 го века. Когда ASTM A-380 был впервые опубликован в июле 1978 года, азотная кислота была предписанным химическим веществом, принятым для пассивирования нержавеющей стали. Его использование при разработке нержавеющей стали восходит к середине 1800-х годов, когда немецко-швейцарский химик Кристиан Фридрих Шенбайн обнаружил, что погружение сплавов хрома и железа в концентрированную азотную кислоту значительно снижает их химическую активность.

Пассивирование азотной кислотой обычно обеспечивает соотношение Cr:Fe около 1,5:1, что повышает коррозионную стойкость нержавеющей стали по сравнению с ее необработанным состоянием. Его преимущество заключается в том, что его можно использовать с самым широким диапазоном марок нержавеющей стали. Из-за своей долгой истории использования применение и эффективность азотной кислоты для пассивации были хорошо изучены и могли точно контролироваться, но это опасный материал и опасные отходы.

В то время, когда был создан стандарт ASTM A-380, использование лимонной кислоты в условиях окружающей среды сопряжено с риском потенциального роста органических веществ, которые могут загрязнить любой обрабатываемый или содержащийся продукт. Он был принят в качестве очищающего раствора для нержавеющей стали, но не для ее пассивации. Однако с тех пор развитие производства лимонной кислоты сняло эти опасения.

Неудивительно, что самой значительной опасностью при использовании азотной кислоты является ее концентрация. Поскольку он является сильным окислителем и сильнодействующим кислотным соединением, он требует специальной подготовки по обращению с опасными материалами. Кроме того, требуется специальное оборудование и персонал со средствами индивидуальной защиты (СИЗ), чтобы избежать ожогов из-за разлива или вдыхания токсичных паров, выделяемых химическим веществом. Процесс пассивации может происходить при повышенных температурах, что также увеличивает риски при обращении и образование газообразного оксида азота, который может вызвать удушье, головную боль, тошноту и усталость у тех, кто подвергается воздействию. В связи с этим необходимо обеспечить и поддерживать надлежащую вентиляцию при ее использовании.

Поскольку он является сильным окислителем и сильнодействующим кислотным соединением, он требует специальной подготовки по обращению с опасными материалами. Кроме того, требуется специальное оборудование и персонал со средствами индивидуальной защиты (СИЗ), чтобы избежать ожогов из-за разлива или вдыхания токсичных паров, выделяемых химическим веществом. Процесс пассивации может происходить при повышенных температурах, что также увеличивает риски при обращении и образование газообразного оксида азота, который может вызвать удушье, головную боль, тошноту и усталость у тех, кто подвергается воздействию. В связи с этим необходимо обеспечить и поддерживать надлежащую вентиляцию при ее использовании.

Аналогичным образом, удаление растворов на основе азотной кислоты требует соблюдения специальных протоколов, включая нейтрализацию во вторичном резервуаре. Нейтрализация во время циркуляции невозможна, потому что железо будет осаждаться обратно в систему, тем самым отменяя процесс пассивации. Кроме того, азотная кислота может травить поверхность нержавеющей стали, увлекая за собой тяжелые металлы, что сделает раствор опасным и потребует утилизации за пределами площадки.

Кроме того, азотная кислота может травить поверхность нержавеющей стали, увлекая за собой тяжелые металлы, что сделает раствор опасным и потребует утилизации за пределами площадки.

Благодаря своей эффективности он остается стандартом по умолчанию, который требуется во многих руководствах в самых разных отраслях. В дополнение к стандарту ASTM A-380 также принят к использованию стандарт AMS 2700, AMS QQ-P-35 и ASTM A-9.67 стандартов.

Лимонная кислота

В отличие от азотной кислоты, лимонная кислота представляет собой относительно слабую органическую кислоту, наиболее часто встречающуюся в цитрусовых. Он также имеет широкое применение в различных отраслях промышленности, в том числе в качестве ароматизатора и консерванта для пищевых продуктов. В 2013 году был создан стандарт ASTM A-967, в котором подробно описывается применение смесей лимонной кислоты для пассивации. Это привело к обновлению стандарта А-380. Когда химический состав нагревается минимум до 60 ° C (140 ° F) и используется для обработки металла в течение часа, он может достичь того же соотношения Cr: Fe, что и азотная кислота; 1,5:1. Когда металл обрабатывается при 80°C в течение 2-3 часов, то смеси лимонной кислоты могут достигать соотношения 1,8:1 или даже 2,0:1, последнее обеспечивает гораздо более высокую защиту от коррозии, достижимую с азотной, или значительно большую устойчивость к коррозии, поскольку необработанная нержавеющая сталь.

Когда металл обрабатывается при 80°C в течение 2-3 часов, то смеси лимонной кислоты могут достигать соотношения 1,8:1 или даже 2,0:1, последнее обеспечивает гораздо более высокую защиту от коррозии, достижимую с азотной, или значительно большую устойчивость к коррозии, поскольку необработанная нержавеющая сталь.

Из-за относительно более низкой степени окисления и кислотности, использование лимонной кислоты в типичных концентрациях 5-10% не представляет такого же риска для окружающей среды и токсичности, как азотная кислота. Это делает лечение на месте менее разрушительным, поскольку не требуются опасные материалы и протоколы вентиляции. Работников не нужно эвакуировать во время обработки оборудования. Кроме того, это значительно снижает риск для здоровья техников, выполняющих пассивацию. Кроме того, более низкая реакционная способность означает в целом более значительный запас прочности с точки зрения стабильности процесса.

Еще одним преимуществом является то, что молекулы лимонной кислоты связывают (хелатируют) свободные атомы железа и других металлов и делают их неспособными к химическим реакциям, облегчая их вымывание из системы в процессе пассивации. Лимонная кислота сама по себе легкодоступна и недорога. Лимонная кислота требует смешивания с дополнительными хелатирующими агентами, буферами и поверхностно-активными веществами для достижения и улучшения качества пассивирующей пленки по сравнению с азотной и другими пассивирующими агентами. В сочетании с более низким уровнем опасности, меньшим износом оборудования и более простой утилизацией стоимость пассивации лимонной кислотой может быть ниже для большинства клиентов.

Лимонная кислота сама по себе легкодоступна и недорога. Лимонная кислота требует смешивания с дополнительными хелатирующими агентами, буферами и поверхностно-активными веществами для достижения и улучшения качества пассивирующей пленки по сравнению с азотной и другими пассивирующими агентами. В сочетании с более низким уровнем опасности, меньшим износом оборудования и более простой утилизацией стоимость пассивации лимонной кислотой может быть ниже для большинства клиентов.

Лимонная кислота не подходит для пассивации всех типов нержавеющей стали. Сплавы с более высоким содержанием углерода, ферритной структурой или другими свойствами сплава могут плохо пассивироваться лимонной кислотой. Однако в целом пассивация лимонной кислотой соответствует стандартам AMS QQ-P-35, ASTM A-380 и ASTM A-967 и надлежащим образом работает с большинством сплавов нержавеющей стали. В зависимости от применения требуется дополнительное одобрение для соответствия требованиям AMS 2700.

Итоги

Как и в любом другом процессе, выбор кислоты для пассивации зависит от выбора подходящего инструмента для работы. Поскольку приложения, оборудование и требуемые стандарты различаются в зависимости от отрасли, универсального решения не существует.

Поскольку приложения, оборудование и требуемые стандарты различаются в зависимости от отрасли, универсального решения не существует.

Об авторе

Дэрил Ролл

Консультант Astro Pak, Дэрил является главным старшим техническим консультантом по вопросам коррозии, химии поверхности и пассивации нержавеющей стали. Имея более чем 40-летний опыт работы в области химической обработки, Дэрил опубликовал в журналах MICRO, UltraPure Water Journal и Chemical Engineering свои статьи о пассивации и борьбе с помутнением. Он является участником подкомитетов ASME BPE по требованиям к отделке поверхности и конструкционным материалам, а также ведущим участником рабочих групп по окрашиванию и пассивации. Дэрил имеет степень бакалавра искусств. получил степень бакалавра химии и наук о Земле в Калифорнийском государственном университете Фуллертона и лицензию профессионального инженера штата Калифорния.

Что такое пассивация? Как работает пассивация из нержавеющей стали?

- Зачем пассивировать?

- Как пассивировать

- Этапы процесса пассивации

- Типы оборудования

- Стандарты и спецификации

Что такое пассивация и как работает процесс пассивации? Как пассивировать детали из нержавеющей стали после механической обработки? Эти вопросы часто задают механические мастерские и производители деталей из таких материалов, как нержавеющая сталь, титан и тантал.

Что такое пассивация нержавеющей стали?

Пассивирование — это широко используемый процесс отделки металлов для предотвращения коррозии. В процессе пассивации нержавеющей стали используется азотная или лимонная кислота для удаления свободного железа с поверхности. Химическая обработка приводит к образованию защитного оксидного слоя или пассивирующей пленки, которая с меньшей вероятностью вступает в химическую реакцию с воздухом и не вызывает коррозии. Пассивированная нержавеющая сталь устойчива к ржавчине.

Пассивирование предотвращает ржавление нержавеющей стали

Что означает пассивированная нержавеющая сталь?

Для производителей отраслевые стандарты ASTM A967 и AMS 2700 представляют собой наиболее широко используемые стандарты пассивации нержавеющей стали. Согласно ASTM A967, пассивация определяется следующим образом:

химическая обработка нержавеющей стали мягким окислителем, таким как раствор азотной кислоты, с целью удаления свободного железа или других посторонних веществ».

Кроме того, ASTM A380 утверждает, что пассивация:

удаление экзогенного железа или соединений железа с поверхности нержавеющей стали посредством химического растворения, чаще всего путем обработки раствором кислоты, который удаляет поверхностное загрязнение, но не оказывает существенного влияния на саму нержавеющую сталь … для с целью усиления самопроизвольного образования защитной пассивной пленки».

История процесса пассивации

В середине 1800-х годов химик Кристиан Фридрих Шёнбейн открыл эффект пассивации. После погружения железа в концентрированную азотную кислоту он обнаружил, что железо практически не имеет химической активности по сравнению с железом, которое не подвергалось обработке концентрированной азотной кислотой. Он назвал это отсутствие химической реактивности «пассивным» состоянием.

Поскольку пассивация нержавеющей стали азотной кислотой стала широко распространенной практикой в 1900-х годах, проблемы экологии и безопасности при использовании азотной кислоты стали более очевидными. Исследования, проведенные пивоваренной компанией Adolf Coors в Германии, показали, что лимонная кислота является эффективной альтернативой. В 1990-х годах многие производители начали использовать лимонную кислоту как более безопасную и экологически чистую альтернативу азотной кислоте.

Исследования, проведенные пивоваренной компанией Adolf Coors в Германии, показали, что лимонная кислота является эффективной альтернативой. В 1990-х годах многие производители начали использовать лимонную кислоту как более безопасную и экологически чистую альтернативу азотной кислоте.

Типы пассивации

Сегодня отраслевые стандарты пассивации поверхности предлагают три типа пассивации. Каждый тип основан на том, какое химическое вещество используется для пассивации. Три типа пассивации:

- Азотная кислота

- Азотная кислота с дихроматом натрия

- Лимонная кислота.

Выбор химического вещества для пассивации часто зависит от требований заказчика. Каждый тип пассивации имеет свои преимущества и недостатки. Подробнее см. в нашей статье «Азотная и лимонная кислотная пассивация».

Зачем пассивировать нержавеющую сталь?

Пассивирование – передовая практика после изготовления вновь обработанных деталей и компонентов из нержавеющей стали. Преимущества включают в себя:

Преимущества включают в себя:

- Химическая пленка для защиты от ржавчины

- Увеличенный срок службы изделия

- Удаление загрязнения с поверхности продукта

- Снижение потребности в обслуживании.

Как работает пассивация?

Нержавеющая сталь – это сплав на основе железа, обычно состоящий из железа, никеля и хрома. Нержавеющая сталь получает свои коррозионно-стойкие свойства благодаря содержанию хрома. Хром при контакте с кислородом (воздухом) образует тонкую пленку оксида хрома, которая покрывает поверхность нержавеющей стали и защищает подстилающий слой железа от ржавчины. Целью пассивации является увеличение и оптимизация формирования слоя оксида хрома.

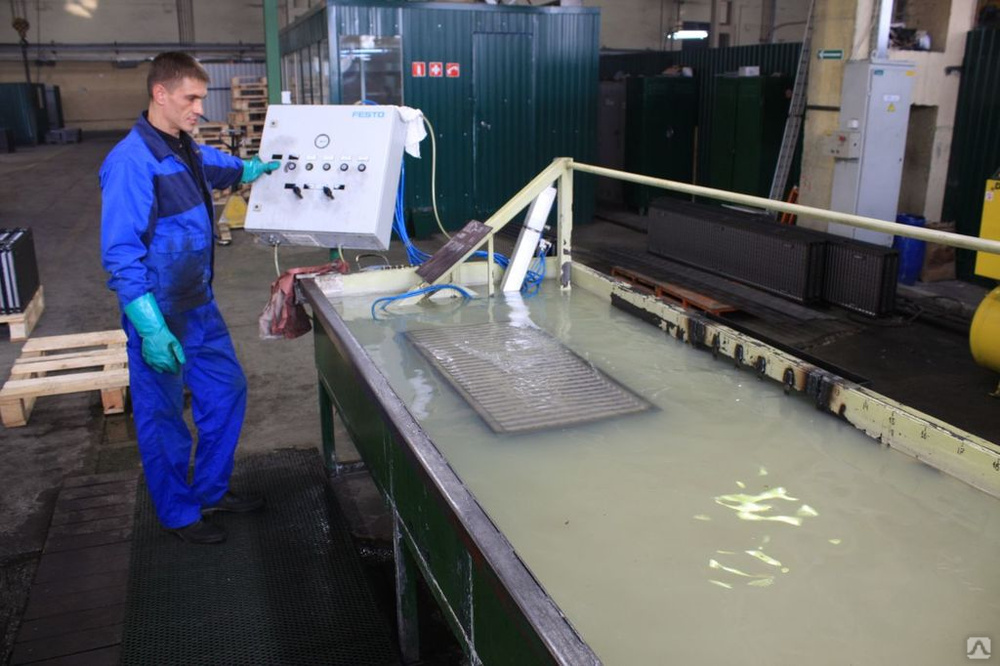

Погружение нержавеющей стали в ванну с кислотой растворяет свободное железо с поверхности, оставляя хром нетронутым. Кислота химически удаляет свободное железо, оставляя после себя однородную поверхность с более высоким содержанием хрома, чем основной материал.

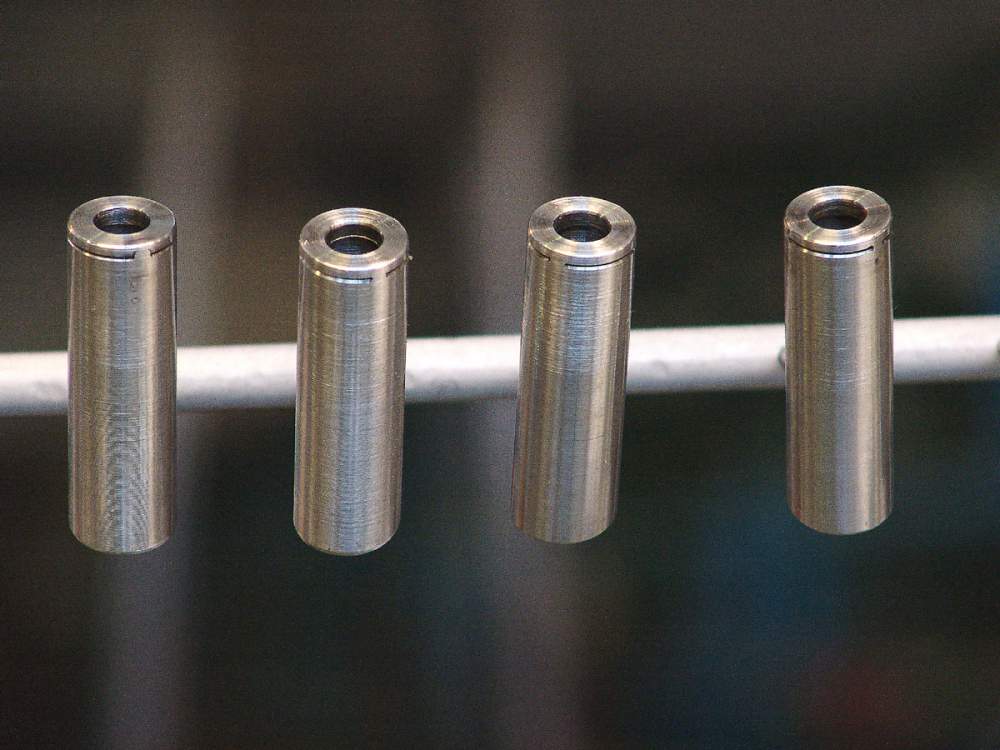

Под воздействием кислорода воздуха после кислотной ванны нержавеющая сталь образует слой оксида хрома в течение следующих 24–48 часов. Более высокая доля хрома на поверхности позволяет формировать более толстый и более защитный слой оксида хрома. Удаление свободного железа с поверхности устраняет возможность возникновения коррозии.

Более высокая доля хрома на поверхности позволяет формировать более толстый и более защитный слой оксида хрома. Удаление свободного железа с поверхности устраняет возможность возникновения коррозии.

Полученный пассивный слой образует химически неактивную поверхность, защищающую от ржавчины.

Пассивирующий слой на нержавеющей стали

Пассивирующий слой – вид под микроскопом. Источник: Астро Пак. Используется с разрешения.

Когда требуется пассивация нержавеющей стали?

Пассивирование — это постобрабатывающий процесс, который выполняется после шлифовки, сварки, резки и других операций механической обработки, связанных с манипулированием нержавеющей сталью. В идеальных условиях нержавеющая сталь естественным образом сопротивляется коррозии, что может свидетельствовать о том, что пассивация не требуется.

Однако в нормальных, реальных условиях любое из следующего может препятствовать образованию оксидной пленки, защищающей от коррозии:

- посторонний материал в производственной среде (цеховая грязь, шлифовальная стружка)

- Добавление сульфидов в нержавеющую сталь для улучшения обрабатываемости

- частицы железа от режущих инструментов, внедренные в поверхность деталей из нержавеющей стали.

Такие загрязнения должны быть удалены до границ зерен поверхности, чтобы восстановить однородную коррозионно-стойкую поверхность. Процесс пассивации исправляет эти проблемы.

Какая пассивация НЕ является

- Не электролитической. Пассивация — это химическая обработка, а не электролитический процесс . Пассивация не зависит от электрохимических реакций, в отличие от электрополировки или анодирования.

- Не для удаления накипи. Пассивирование не является методом удаления окалины с обработанных деталей после термической обработки или сварки.

- Без слоя краски. Пассивированная нержавеющая сталь не меняет цвет или внешний вид металла. Пассивирование не требуется для изделий, которые будут окрашены или покрыты порошковой краской.

Как пассивировать нержавеющую сталь

Существует множество спецификаций пассивации (ASTM A967, AMS 2700), которые содержат инструкции по правильному процессу пассивации нержавеющей стали, титана и других материалов. Следующие этапы химической очистки и пассивации являются общими почти для всех спецификаций:

Следующие этапы химической очистки и пассивации являются общими почти для всех спецификаций:

- Очистка — удаление любых загрязнений с поверхности, таких как жир и масла.

- Пассивация – Выполнение химической обработки путем погружения в ванну с кислотой, обычно азотной или лимонной кислотой.

- Испытание . Испытание недавно пассивированной поверхности из нержавеющей стали для обеспечения эффективности этапов процесса.

Некоторые технические требования к пассивации нержавеющей стали требуют добавления дихромата натрия в ванну с азотной кислотой, чтобы обеспечить более быстрое образование оксидного слоя или пассивирующей пленки. Однако дихромат натрия является высокотоксичным соединением шестивалентного хрома. Альтернативные методы включают использование ультразвуковых аппаратов и лимонной кислоты, такой как CitriSurf®, для стимулирования образования кислорода на поверхности металла, пока материал все еще погружен в ванну с кислотой.

Продолжительность погружения в резервуар с кислотой обычно составляет 20–30 минут. Температурные характеристики кислоты могут варьироваться в зависимости от марки нержавеющей стали и химического состава кислоты, но обычно составляют от 120 до 150 °F.

Видео: Полностью автоматизированная система пассивации лимонной кислотой

Этапы процесса пассивации деталей из нержавеющей стали

Что такое процесс пассивации? Для сборки линии пассивации требуется процесс, который одновременно очищает и пассивирует нержавеющую сталь. Общие этапы процесса пассивации нержавеющей стали следующие:

- Щелочная очистка материалов для удаления всех загрязнений, масел и посторонних материалов. Обычно использует моющие средства, такие как гидроксид натрия, Micro-90 или Simple Green.

- Промывка водой – обычно деионизированной (деионизированной) водой или водой обратного осмоса (RO) в высокоточных отраслях промышленности

- Иммерсионная ванна с азотной или лимонной кислотой (CitriSurf) для полного растворения любого свободного железа и сульфидов и ускорения образования пассивной пленки или оксидного слоя

- Промывка водой – Обычно деионизированной водой в высокоточных отраслях промышленности

- Вторая промывка водой – обычно с деионизированной водой в высокоточных отраслях промышленности

- Сухие детали

- Испытание образцов деталей в соответствии со стандартами спецификаций с использованием соляного тумана, воздействия в камере с высокой влажностью или испытаний с сульфатом меди.

Пассивирован? Варианты теста пассивации

Для проверки правильности пассивации нержавеющей стали доступны различные варианты теста пассивации, в зависимости от используемого стандарта пассивации. Следующие тесты на пассивацию доступны в ASTM A9.67 стандарт:

- Испытание на погружение в воду – требуется не менее 24 часов и использование резервуара с дистиллированной водой.

- Испытание на воздействие высокой влажности — требуется минимум 24 часа в камере влажности.

- Испытание в солевом тумане — требуется минимум 2 часа в испытательной камере в соляном тумане.

- Тест на медный сульфат . Этот быстрый тест занимает всего 6 минут, но его нельзя использовать для марок стали с содержанием хрома менее 16% или для деталей, используемых в пищевой промышленности.

- Испытание на феррицианид калия и азотную кислоту – Также называется испытанием на ферроксил.

Быстрый и высокоточный тест, требующий ежедневной подготовки тестового раствора и пристального внимания к безопасному обращению с химическими веществами. Испытание нельзя использовать для некоторых марок стали или деталей, используемых в пищевой промышленности.

Быстрый и высокоточный тест, требующий ежедневной подготовки тестового раствора и пристального внимания к безопасному обращению с химическими веществами. Испытание нельзя использовать для некоторых марок стали или деталей, используемых в пищевой промышленности. - Испытание на свободное железо – альтернатива испытаниям на погружение в воду и испытание на высокую влажность, особенно подходящее для крупных деталей, которые не помещаются в резервуар или шкаф.

На что обратить внимание при пассивации металлов

Пассивацию можно рассматривать как контролируемую коррозию. Кислотная ванна растворяет или разъедает свободное железо на поверхности однородным контролируемым образом. При неправильном контроле неконтролируемая коррозия может привести к явлению, известному как «взрывная атака». При внезапной атаке на металле появляется темная, сильно протравленная поверхность — именно та коррозия, которую должен предотвратить пассивный слой.

Поддержание кислотного раствора в чистоте имеет решающее значение для предотвращения флеш-атаки. Часто средство так же просто, как повторное наполнение кислотной ванны свежим раствором. Рекомендуется регулярно заменять раствор кислоты, чтобы предотвратить накопление загрязняющих веществ в растворе. Использование воды более высокого качества (вода обратного осмоса или деионизированная вода) с меньшим содержанием хлоридов, чем водопроводная вода, также может решить проблемы с мгновенной атакой.

Часто средство так же просто, как повторное наполнение кислотной ванны свежим раствором. Рекомендуется регулярно заменять раствор кислоты, чтобы предотвратить накопление загрязняющих веществ в растворе. Использование воды более высокого качества (вода обратного осмоса или деионизированная вода) с меньшим содержанием хлоридов, чем водопроводная вода, также может решить проблемы с мгновенной атакой.

Тщательная очистка деталей из нержавеющей стали ПЕРЕД кислотной ванной также имеет решающее значение. Любая смазка или смазочно-охлаждающая жидкость, оставшиеся на деталях, имеют тенденцию образовывать пузырьки, которые мешают процессу. В этих случаях рассмотрите возможность использования обезжиривателя или замены моющих средств, чтобы убедиться, что деталь полностью свободна от загрязнений. В некоторых случаях термические оксиды от термической обработки или сварки могут потребовать шлифовки или травления для удаления перед пассивацией.

Избегайте одновременного смешивания марок нержавеющей стали (например, серий 300 и 400) в кислотной ванне, так как это может привести к гальванической коррозии. В этой ситуации менее благородный металл корродирует быстрее, чем это было бы, если бы разнородные металлы не находились в контакте в растворе.

В этой ситуации менее благородный металл корродирует быстрее, чем это было бы, если бы разнородные металлы не находились в контакте в растворе.

Какое оборудование для пассивации мне нужно?

Компания Best Technology признана лидером в производстве пассивирующего оборудования, резервуаров, систем и линий. Наши эксперты знают, как тщательно сбалансировать химию, температуру и время погружения, чтобы соответствовать требованиям пассивации и избежать дорогостоящих ошибок. Мы предлагаем широкий спектр оборудования от настольных машин до интегрированных мокрых столов и полностью автоматизированных систем. Наши инженеры по применению могут разработать оборудование, отвечающее вашим требованиям и спецификациям.

Собирая информацию о запуске новой линии пассивации, обязательно ознакомьтесь с нашим контрольным списком процесса пассивации. Когда вы будете готовы, свяжитесь с нами, чтобы поговорить с нашими экспертами по процессам пассивации.

Типы оборудования для пассивации

Доступно оборудование для пассивации с резервуарами различных размеров. Самые маленькие системы начинаются с размера бака 1,25 галлона, а самые большие системы работают до 500+ галлонов. Система пассивации обеспечивает интегрированное удобство упрощения нескольких этапов процесса (например, промывка, полоскание, пассивация, полоскание и сушка) в одном унифицированном оборудовании.

Самые маленькие системы начинаются с размера бака 1,25 галлона, а самые большие системы работают до 500+ галлонов. Система пассивации обеспечивает интегрированное удобство упрощения нескольких этапов процесса (например, промывка, полоскание, пассивация, полоскание и сушка) в одном унифицированном оборудовании.

Типы систем включают:

- Небольшое настольное оборудование для пассивации

- Оборудование для пассивации мокрого стола

- Автоматизированные системы пассивации

- Системы иммерсионной пассивации с мешалкой

Щелкните любое из следующих изображений, чтобы узнать больше об этом типе оборудования.

Малое настольное оборудование для пассивации

Оборудование для мокрой пассивации

Автоматизированные системы пассивации

Системы иммерсионной пассивации с мешалкой

Стандарты и спецификации пассивации

их продукты. Одной из таких аккредитаций является NADCAP, или Национальная программа аккредитации подрядчиков в области аэрокосмической и оборонной промышленности. Использование автоматизированной системы пассивации обеспечивает строгие документированные параметры управления технологическим процессом в соответствии с требованиями валидации.

Одной из таких аккредитаций является NADCAP, или Национальная программа аккредитации подрядчиков в области аэрокосмической и оборонной промышленности. Использование автоматизированной системы пассивации обеспечивает строгие документированные параметры управления технологическим процессом в соответствии с требованиями валидации.

Часто задаваемые вопросы о проверке процесса

Что входит в процесс проверки пассивации?

В мире медицинских устройств необходимо проверить процесс пассивации. Но что это значит и как это работает?

Валидация — это процесс, гарантирующий, что используемый вами процесс пассивации будет воспроизводить воспроизводимые и предсказуемые результаты каждый раз, когда партия деталей проходит через этот процесс. Утверждая процесс, вы можете отказаться от тестирования каждой детали, чтобы доказать, что она правильно пассивирована.

Как правило, процесс проверки можно разделить на три отдельные части: IQ, OQ и PQ. Давайте посмотрим на каждую часть.

IQ или квалификация по установке — это первая часть. Он разработан с описанием машины — что это такое? Что это делает? и т. д. Он также рассматривает компоненты машины, датчики, переключатели, ПЛК и т. д. Он содержит описание машины и ее частей — что это такое и как оно работает?

OQ или операционная квалификация является второй частью. По сути, это помогает вам проверить IQ — работает ли машина так, как предполагается? Делают ли компоненты то, для чего они предназначены? и т.д. – все ли работает так, как задумано?

PQ или квалификация процесса — это третья часть пассивационного теста. Если IQ — это теория того, как вещи ДОЛЖНЫ работать, а OQ — это практика того, как вещи ДЕЙСТВИТЕЛЬНО работают, то PQ определяет, как ПОСЛЕДОВАТЕЛЬНО работает машина. Вы создаете DOE (план экспериментов), который тестирует оборудование в верхней и нижней части допустимых диапазонов и запускает части для проверки результатов по всему диапазону переменных. Теперь, когда машина работает в указанном диапазоне времени, температуры и/или концентрации кислоты, вы знаете, что ваши детали будут соответствовать спецификациям.

Это цель процесса проверки пассивации.

Это цель процесса проверки пассивации.Почему автоматизированные системы легче обрабатывать, чем ручное оборудование?

Контроль и стабильность процесса являются критически важными аспектами регулируемых медицинских устройств и аэрокосмических процессов. Важно обеспечить, чтобы у процесса были пределы входных и выходных переменных, которые определены и полностью протестированы во время проектирования процесса, аттестации оборудования (IQ), эксплуатационной квалификации (OQ) и квалификации процесса (PQ). Настройка надлежащего DOE (дизайна экспериментов) для проверки этих пределов также важна, поскольку результаты DOE дадут статистические доверительные интервалы пределов.

Поскольку операторы и сотрудники выполняют различные технологические операции по-разному, независимо от того, как указано в рабочих инструкциях, различия между операторами также должны быть зафиксированы во время проверки квалификации процесса (PQ). Автоматизированная система, как правило, устраняет большую часть вариативности оператора в производственном процессе, и это устранение «входных» данных процесса также позволяет более жестко контролировать выходной процесс.

Например, в нашей автоматизированной системе пассивации устранение необходимости полагаться на оператора для перемещения корзины с деталями от этапа к этапу гарантирует, что детали остаются в соответствующих растворах (промывка, ополаскивание, кислотная пассивация и т. д.) для определенного процесса. раз и в соответствии с надлежащим ASTM A967, AMS2700 и т. д. спецификации. Если корзина для деталей погружается в кислотный пассивирующий раствор на слишком короткое или длительное время, пассивация, скорее всего, не удастся и выйдет за пределы спецификации.

Нет вопросов, соответствующих текущему фильтру

Промышленные стандарты – Спецификации пассивации

Ищете спецификацию пассивации нержавеющей стали ? Существует множество отраслевых стандартов, дающих определение «как пассивировать». Наиболее часто используемыми стандартами являются ASTM A9.67 и AMS 2700.

| Стандарт | Название/Описание |

| ASTM A967 | Стандартные технические условия для химической пассивации деталей из нержавеющей стали

|

| АМС 2700 | Пассивация коррозионностойких сталей

|

| ASTM A380 | Стандартная практика очистки, удаления накипи и пассивации деталей, оборудования и систем из нержавеющей стали

|

| АМС-QQ-P-35 | (заменено) Пассивирующая обработка коррозионностойкой стали

. |

| ASTM F86 | Стандартная практика подготовки поверхности и маркировки металлических хирургических имплантатов |

| ASTM F983 | Стандартная практика постоянной маркировки компонентов ортопедических имплантатов |

| ASTM B600 | Стандартное руководство по удалению накипи и очистке поверхностей из титана и титановых сплавов

|

| АМС-СТД-753 | Детали из коррозионностойкой стали: отбор проб, проверка и испытание на пассивацию поверхности |

| BS (британский стандарт) EN 2516 | Аэрокосмическая серия: Пассивация коррозионностойких сталей и обеззараживание сплавов на основе никеля |

Военные спецификации и стандарты

| Стандарт | Относится к | Название/Описание |

| MIL-HDBK-808 | QQ-P-35 MIL-STD-753 | Отделка, защита и коды для схем отделки наземного и наземного вспомогательного оборудования:

|

| MIL-DTL-14072 | АСТМ А380 | Отделка для наземного электронного оборудования:

|

| MIL-DTL-5002 | АСТМ А967 АМС 2700 | Обработка поверхности и неорганические покрытия для металлических поверхностей оружейных систем:

|

| MIL-STD-171 | ASTM A967 AMS 2700 ASTM A380 | Отделка металлических и деревянных поверхностей:

|

Ведущий в отрасли опыт

Производители аэрокосмического и медицинского оборудования полагаются на опыт компании Best Technology в области проектирования и разработки оборудования и процессов. Запросите сегодня для получения дополнительной информации о том, как ваша компания может извлечь выгоду из нашего оборудования для пассивации и разработки процесса.

Как пассивировать оборудование и приборы из нержавеющей стали

Новое изготовленное оборудование из нержавеющей стали очищают от любых масел и смазок, использованных в процессе изготовления. Затем используется кислота (обычно азотная) для удаления свободного железа с поверхности. Медленно и естественно на поверхности стали образуется пассивный слой, поскольку хром на поверхности вступает в реакцию с кислородом воздуха с образованием оксида хрома. Термин «пассивный» относится к стали, которая теперь неактивна, что чрезвычайно полезно для оборудования, используемого в производстве продуктов питания, напитков, молочной, фармацевтической, косметической продукции и обработки каннабиса.

4Cr + 3O

2 → 2Cr 2 0 3

Этот нереакционноспособный слой невидим и препятствует доступу кислорода к железу толщиной всего в несколько молекул. . Если бы кислород вступал в контакт с железом, железо окислялось бы или ржавело, вызывая нежелательный цвет от желтого до оранжевого или красного, ослабляя сталь, что могло бы привести к ее отслаиванию, что создает риск загрязнения и проблему безопасности.

Влияние повреждения поверхности на обрабатываемые материалы из нержавеющей стали

После установки и эксплуатации оборудования из нержавеющей стали пассивный слой может быть поврежден или удален путем физического истирания (сварка, чистка щеткой, шлифовка, соскабление) или химических реакций. Пассивный слой также может быть ослаблен физическим повреждением из-за расширения и сжатия, вызванного нагревом и охлаждением. Если это повреждение произойдет быстрее, чем пассивный слой сможет восстановиться естественным путем, это приведет к ржавчине.

Процессу естественной регенерации могут помешать обрабатываемые продукты или чистящие химикаты, постоянно контактирующие с поверхностью. Компании, работающие в сфере производства продуктов питания и напитков, а также в области медико-биологических наук, прекрасно осознают, что внутренние поверхности труб и сосудов могут быть повреждены из-за нагрузок, с которыми они контактируют, иногда в течение 24 часов в сутки. Более эффективный пассивный слой можно получить химическими методами.

Что такое химическая пассивация?

Химическая пассивация предназначена для обработки оборудования из нержавеющей стали с целью восстановления защитного пассивного оксидного слоя. Это трехэтапный процесс:

Первым этапом является очистка поверхности от всех органических жиров и минеральных или силиконовых масел. Для растворения этих примесей необходимо использовать специальные чистящие средства. Стандартные щелочные продукты, используемые для удаления органических масел и жиров, обычно не подходят для удаления минеральных и силиконовых масел и жиров.

Важно отметить, что поверхность нержавеющей стали, подлежащая пассивации, должна быть тщательно обезжирена. Это важно. Если смазка останется на поверхности металла, пассивирующая кислота не сможет достичь поверхности металла под смазкой, и эти детали не будут пассивированы.

Стадия обезжиривания должна быть подтверждена, как правило, тестом на камфору. Этот тест очень чувствителен к остаткам масла и жира. Если остатки все еще присутствуют, этап обезжиривания необходимо повторить.

Вторым этапом является удаление любого свободного железа или соединений железа с поверхности оборудования. Крайне важно удалить примеси железа перед окислением хрома; в противном случае железо создаст локальный участок, где коррозия может продолжиться. Кислота используется для растворения железа и его соединений без нарушения целостности поверхности.

Наконец, окислитель используется для принудительного преобразования металлического хрома на поверхности в форму оксида для создания защитного пассивного слоя на поверхности.

Метод первичной пассивации – азотная кислота

Наиболее часто используемый химический метод пассивации поверхности из нержавеющей стали – это применение азотной кислоты. Азотная кислота является сильной минеральной кислотой и быстро растворяет все соединения железа и другие следы металлов на поверхности. Он также является сильным окислителем и одновременно активирует слой оксида хрома. Несмотря на то, что азотная кислота является сильным химическим веществом, для обеспечения эффективности и полноты реакции используются высокие температуры и длительное время.

Диапазоны условий применения:

Время: 3–4 часа

Температура: до 80°C/175°F

Концентрация: от 20 до 90 0 0 8 азотной кислоты

Примечания

- В этих условиях азотная кислота очень агрессивна к прокладкам. После процедуры пассивации может потребоваться замена прокладок.

- Если поверхность имеет признаки коррозии (например, из-за контакта с морской водой), могут потребоваться более сильные пассивирующие средства на основе плавиковой кислоты.

Альтернативный метод пассивации – лимонная кислота

Лимонная кислота иногда используется для пассивирования нержавеющей стали. Помимо того, что он эффективен для удаления железа и его соединений с поверхностей, он более безопасен в использовании, чем азотная кислота, поддается биологическому разложению, вызывает меньше проблем со сточными водами, а также используется в качестве пищевого ингредиента. Но он не является окислителем и не достигает второго этапа классической пассивации и полагается на естественное окисление воздухом.

Диапазоны условий применения:

Время: 5 часов

Температура: А окружающей среды до умеренного отопления

Концентрация: 12% по весу

. Примечание: 9003

. мощный окислитель, который иногда добавляют для улучшения окисления хрома. Дихромат токсичен и не допускается к промышленным стокам, поэтому большинство компаний избегают его использования.

Когда пассивировать

Не существует простого правила, позволяющего определить, когда нужно пассивировать часть оборудования. Поверхности всегда следует пассивировать перед первым использованием или после любой модификации или ремонта оборудования. Текущая потребность будет варьироваться в зависимости от того, как используется оборудование и повреждена ли поверхность. Некоторые компании выбирают пассивацию технологического оборудования один раз в год в качестве плановой процедуры технического обслуживания. Другим компаниям необходимо делать это чаще, потому что они перерабатывают кислые продукты с высоким содержанием хлоридов и агрессивно воздействуют на нержавеющую сталь (сальса, томатный сок и т. д.).

На перерабатывающих предприятиях, использующих воду с естественным высоким содержанием хлоридов, может потребоваться более частая пассивация, поскольку хлорид разрушает защитный слой. Известно, что фармацевтические компании, использующие сверхчистую воду для инъекций, проводят пассивацию 4 раза в год, потому что вода высокой чистоты оказывает жесткое воздействие на поверхностный слой!

Компании часто прибегают к пассивации, когда замечают образование отложений железа на нержавеющей стали, а источником железа не является вода..jpg)

3.2.4.1

3.2.4.1 1.4.2

1.4.2