Химико механическая полировка: Химико-механическая обработка: две силы — один результат

Содержание

Рынок химико-механической полировки | 2022 — 27 | Доля отрасли, размер, рост

Рынок химико-механической полировки | 2022 — 27 | Доля отрасли, размер, рост — Mordor Intelligence

Обзор рынка

| Study Period: | 2018 — 2026 |

| Fastest Growing Market: | Asia Pacific |

| Largest Market: | Asia Pacific |

| CAGR: | 7.49 % |

Major Players*Disclaimer: Major Players sorted in no particular order |

Need a report that reflects how COVID-19 has impacted this market and it’s growth?

Обзор рынка

Рынок химико-механической полировки оценивался в 4,545 млрд долларов США в 2020 году и, как ожидается, достигнет 7,010 млрд долларов США к 2026 году при среднегодовом темпе роста 7,49% в течение прогнозируемого периода 2021–2026 годов. Химико-механическая полировка является важным технологическим этапом в полупроводниковой промышленности. процесс изготовления пластин. В этом технологическом процессе верхняя поверхность пластины полируется или выравнивается для получения идеально плоской поверхности, необходимой для изготовления более прочных и мощных полупроводниковых материалов с помощью химической суспензии и механических движений. Традиционная полировка устаревает, и продавцы ожидают универсальных решений, которые могли бы нарезать, исследовать и полировать на отдельной сборочной линии вместо использования различных машин, которые занимают много места и требуют дорогостоящей установки и тяжелого обслуживания.

процесс изготовления пластин. В этом технологическом процессе верхняя поверхность пластины полируется или выравнивается для получения идеально плоской поверхности, необходимой для изготовления более прочных и мощных полупроводниковых материалов с помощью химической суспензии и механических движений. Традиционная полировка устаревает, и продавцы ожидают универсальных решений, которые могли бы нарезать, исследовать и полировать на отдельной сборочной линии вместо использования различных машин, которые занимают много места и требуют дорогостоящей установки и тяжелого обслуживания.

- Растущие требования к производительности электронных устройств создают потребность в меньших по размеру и более надежных полупроводниках и электронных устройствах, что, в свою очередь, стимулирует спрос на новые материалы и технологии изготовления, включая CMP. Увеличение спроса на электронные продукты подтолкнуло индустрию электронной упаковки, и ожидания клиентов в отношении характеристик новых электронных устройств выросли.

- Другими определяющими факторами, определяющими рост рынка CMP в течение прогнозируемого периода, являются растущая потребность в CMP для планаризации пластин, высокий спрос на потребительскую электронику и растущее использование микроэлектромеханических систем (MEMS). В дополнение к этому, с ростом числа конечных приложений, таких как производство интегральных схем, микроэлектромеханические системы (МЭМС), оптика, составные полупроводники и производство компьютерных жестких дисков, ожидается спрос на химико-механическую планаризацию или полировку. расширять.

Объем отчета

Химико-механическая полировка — это утвержденный производственный процесс, применяемый в полупроводниковой промышленности для сборки интегральных схем и дисков памяти. Когда целью является очистка поверхностных материалов, это называется химико-механической полировкой. Однако, когда целью является выравнивание поверхности, это называется химико-механической планаризацией.

| By Type | ||||||

| CMP Equipment | ||||||

|

| By Application | |

| Compound Semiconductors | |

| Integrated Circuits | |

| MEMS & NEMS | |

| Other Applications |

| Geography | |

| North America | |

| Europe | |

| Asia Pacific | |

| Rest of World |

Report scope can be

customized per your requirements. Click here.

Click here.

Ключевые тенденции рынка

Ожидается, что расходы на расходные материалы CMP увеличатся в течение прогнозируемого периода

- Поскольку полупроводниковая промышленность установила пределы миниатюризации, новые и уникальные материалы необходимо интегрировать в более сложные структуры, чтобы возобновить дальнейшее масштабирование. С увеличением общего количества материалов, которые должны быть интегрированы в усовершенствованные структуры устройств, сложность взаимодействия материалов быстро растет, и материалы CMP не выделяются. Чрезвычайная однородность и низкий уровень брака имеют решающее значение для любого пригодного для производства процесса CMP, и эти критические параметры в основном контролируются механическими и структурными свойствами прокладки CMP.

- Расходные материалы CMP играют решающую роль в производстве передовых полупроводниковых устройств, помогая своим клиентам производить более компактные, быстрые и сложные устройства. Например, корпорация Cabot Microelectronics является ведущим поставщиком материалов с высокими эксплуатационными характеристиками для операторов трубопроводов и индустрии промышленной защиты древесины, играя решающую роль в производстве передовых полупроводниковых устройств.

Ключевой исходный материал CMP, такой как абразив, играет более важную роль для достижения лучших результатов полировки при одновременном контроле дефектов. Новые разработки для перехода на абразивы коллоидного типа высокой чистоты происходят как в сегментах диоксида кремния, так и в сегментах оксида церия.

Ключевой исходный материал CMP, такой как абразив, играет более важную роль для достижения лучших результатов полировки при одновременном контроле дефектов. Новые разработки для перехода на абразивы коллоидного типа высокой чистоты происходят как в сегментах диоксида кремния, так и в сегментах оксида церия. - Ожидается, что расходные материалы CMP будут иметь высокие перспективы роста в отрасли в течение следующих нескольких лет. Что касается 22-нм и 14-нм техпроцессов, в отрасли должен быть очень жесткий контроль за шламами и качеством колодок, чтобы контролировать дефекты. При отсутствии агломераций и угловатых частиц в передовых суспензиях морфология частиц суспензии будет иметь решающее значение. Требования к селективности окажутся сложными для шламов, поскольку селективность повышается, а регулировка колодок является ключевым моментом общего управления технологическим процессом. Кроме того, новые приложения как в памяти, так и в логике будут продолжать расширять возможности расходных материалов CMP в будущем.

To understand key trends, Download Sample

Report

Азиатско-Тихоокеанский регион станет свидетелем самого быстрого роста

- Азиатско-Тихоокеанский регион является наиболее обширным рынком химико-механической планаризации, при этом Тайвань, Япония и Китай являются одними из основных рынков в Азиатско-Тихоокеанском регионе. Доминирование на рынке Азиатско-Тихоокеанского региона обусловлено растущим аутсорсингом производства полупроводниковых ИС, таких как MEMS и NEMS в регионе.

- Азиатско-Тихоокеанский регион предоставляет широкий спектр возможностей для роста рынка по сравнению с остальными частями мира. Рынок в регионе стал свидетелем огромного спроса со стороны аутсорсинговой сборки и тестирования полупроводников (OSAT) из-за прогрессирующей консолидации на рынке производства.

- Несколько игроков рынка укрепляются, чтобы противостоять продолжающейся волне вертикальной интеграции. В таких странах, как Китай, государственная политика, поощряющая полупроводниковую промышленность, все больше создает возможности для развития отрасли полупроводниковых материалов, что, в свою очередь, поддерживает рост рынка.

- Например, в политике, изданной Государственным советом Китайской Народной Республики, указано, что передовые решения для производства полупроводников должны стать технологическим приоритетом в полупроводниковой промышленности.

To understand geography trends, Download Sample

Report

Конкурентная среда

Рынок химико-механической полировки является умеренно конкурентным и состоит из нескольких крупных игроков. За последние два десятилетия рынок приобрел конкурентное преимущество. Что касается доли рынка, то в настоящее время на нем доминируют несколько крупных игроков. Многие компании на рынке расширяют свое присутствие на рынке, заключая новые контракты, осваивая новые рынки.

- Ноябрь 2018 г. – Корпорация Cabot Microelectronics объявила о завершении ранее объявленного приобретения KMG Chemicals, Inc. В результате приобретения КМГ стала дочерней компанией, находящейся в полной собственности Cabot Microelectronics.

- Ноябрь 2018 г. — Applied Ventures, LLC, подразделение венчурного капитала Applied Materials, Inc., объявило о новой совместной инвестиционной инициативе с Empire State Development (ESD), организацией экономического развития штата Нью-Йорк, направленной на ускорение инноваций в северной части штата Нью-Йорк. Цель инициативы — инвестировать в перспективные стартапы в северной части штата Нью-Йорк в широком спектре устоявшихся и развивающихся отраслей, включая полупроводники, искусственный интеллект, передовую оптику, автономные транспортные средства, науки о жизни, чистую энергию и многое другое.

Основные игроки

Ebara Corporation

Applied Materials, Inc.

Cabot Microelectronics Corporation

Lapmaster Wolters GmbH

DuPont Electronic Solutions

*Disclaimer: Major Players sorted in no particular order

Table of Contents

1. INTRODUCTION

1.

1 Study Deliverables

1 Study Deliverables1.2 Study Assumptions

1.3 Scope of the Study

2. RESEARCH METHODOLOGY

3. EXECUTIVE SUMMARY

4. MARKET DYNAMICS

4.1 Market Overview

4.2 Introduction to Market Drivers and Restraints

4.3 Market Drivers

4.3.1 Increasing Need for Miniaturization of Semiconductors

4.3.2 Increasing Use of MEMS & NEMS is Fueling the Growth of the CMP Market

4.3.3 Increasing Need for Miniaturization of Semiconductors

4.4 Market Restraints

4.4.1 Complexity Regarding Manufacturing

4.5 Industry Attractiveness — Porter’s Five Force Analysis

4.5.1 Threat of New Entrants

4.5.2 Bargaining Power of Buyers/Consumers

4.5.3 Bargaining Power of Suppliers

4.5.4 Threat of Substitute Products

4.

5.5 Intensity of Competitive Rivalry

5.5 Intensity of Competitive Rivalry

4.6 Technology Snapshot

5. MARKET SEGMENTATION

5.1 By Type

5.1.1 CMP Equipment

5.1.2 CMP Consumable

5.1.2.1 Slurry

5.1.2.2 PAD

5.1.2.3 PAD Conditioner

5.1.2.4 Other Consumable Types

5.2 By Application

5.2.1 Compound Semiconductors

5.2.2 Integrated Circuits

5.2.3 MEMS & NEMS

5.2.4 Other Applications

5.3 Geography

5.3.1 North America

5.3.2 Europe

5.3.3 Asia Pacific

5.3.4 Rest of World

6. COMPETITIVE LANDSCAPE

6.1 Company Profiles

6.1.1 Applied Materials, Inc.

6.1.2 Cabot Microelectronics Corporation

6.1.3 Ebara Corporation

6.

1.4 Lapmaster Wolters GmbH

1.4 Lapmaster Wolters GmbH6.1.5 DuPont de Nemours, Inc.

6.1.6 Fujimi Incorporated

6.1.7 Revasum Inc.

6.1.8 LAM Research Corporation

6.1.9 Okamoto Corporation

6.1.10 Strasbaugh Inc.

6.1.11 Tokyo Seimitsu Co. Ltd. (Accretech Create Corp.)

*List Not Exhaustive

7. INVESTMENT ANALYSIS

8. MARKET OPPORTUNITIES AND FUTURE TRENDS

**Subject to Availability

You can also purchase parts of this report. Do you want to check out a section wise price list?

Frequently Asked Questions

Каков период изучения этого рынка?

Рынок химико-механической полировки изучается с 2018 по 2028 год.

Каковы темпы роста рынка Химическая механическая полировка?

Рынок химико-механической полировки растет в среднем на 7,49% в течение следующих 5 лет.

Какой регион имеет самые высокие темпы роста на рынке Химическая механическая полировка?

Азиатско-Тихоокеанский регион демонстрирует самый высокий среднегодовой темп роста в 2018–2028 годах.

Какой регион имеет наибольшую долю на рынке Химическая механическая полировка?

Азиатско-Тихоокеанский регион будет иметь самую высокую долю в 2021 году.

– Кто являются ключевыми игроками на рынке Химическая механическая полировка?

Ebara Corporation, Applied Materials, Inc., Cabot Microelectronics Corporation, Lapmaster Wolters GmbH, DuPont Electronic Solutions являются основными компаниями, работающими на рынке химико-механической полировки.

80% of our clients seek made-to-order reports. How do you

want us to tailor yours?

Please enter a valid email id!

Please enter a valid message!

Business Email

Message

Thank You!

Thank you for your Purchase. Your payment is successful. The Report will be delivered in 24 — 72 hours. Our sales representative will reach you shortly with the details.

Please be sure to check your spam folder too.

Sorry

«Sorry! Payment Failed. Please check with your bank for further details.»

Механическая и химико-механическая обработка кремниевых слитков и пластин

Механическая и химико-механическая обработка кремниевых слитков и пластин

Монокристаллические слитки кремния, полученные и очищенные методами Чохральского или зонной плавки, являются основными заготовками для получения кремниевых пластин.

Предварительно слиткам придается надлежащая форма (рис. 1): с обоих концов отрезаются хвостовики (1), проводится калибровка по диаметру (2), формирование базового среза (3).

Рис. 1. Этапы формования слитка

Отрезка хвостовиков выполняется на том же оборудовании, что и последующая резка слитков на пластины.

Калибровка или круглая шлифовка слитка по диаметру (рис. 2, а) необходима для выравнивания его поверхности и получения впоследствии пластин равного диаметра. Ведется на шлифовальных станках чашечными алмазными кругами (рис. 2, б).

Ведется на шлифовальных станках чашечными алмазными кругами (рис. 2, б).

а б в

Рис. 2. Шлифовка кремниевых слитков

а – калибровка, б – чашечный алмазный круг, в — формирование базовых срезов

Предварительно к торцам слитка наклеечной мастикой приклеиваются центры. При шлифовании слиток охлаждается водой.

Формирование базовых срезов выполняется чашечными алмазными кругами того же типа, что и для калибровки слитков (рис. 2, в).

Последующее разделение слитка на пластины и их механическую обработку можно считать первыми операциями из технологического процесса производства микроструктур. Именно на этих операциях обеспечивается достижение комплекса физических, электрических, геометрических параметров, обеспечивающих кремниевой пластине свойства технологической подложки.

Особенности механической обработки кремниевых пластин определяются высокой твердостью и хрупкостью кремния. Поэтому обработка ведется с использованием абразивов — как в связанном состоянии (алмазные диски и шлифовальники), так и в свободном (абразивные суспензии и алмазные пасты).

Поэтому обработка ведется с использованием абразивов — как в связанном состоянии (алмазные диски и шлифовальники), так и в свободном (абразивные суспензии и алмазные пасты).

Отметим также, что монокристаллический кремний весьма дорог и его потери при формообразовании пластин снижают эффективность всего производства микроструктур.

При абразивной обработке кремния происходит нарушение совершенства кристаллической решетки приповерхностного слоя кремниевой пластины — на ее поверхности возникает механически нарушенный слой, структура которого может быть разделена по толщине на три зоны (рис. 3).

Рис. 3. Структура нарушенного слоя на поверхности кремниевой пластины

Первая зона — нарушенный рельефный слой, состоящий из хаотически расположенных выступов и впадин. Ниже расположена зона, которая характеризуется одиночными выколками и идущими на всю ее глубину трещинами – трещиноватый слой.

Третья зона представляет собой монокристаллический слой без механических повреждений, но имеющий упругие деформации — напряженный слой.

По завершению обработки кремниевых пластин нарушенный слой должен быть полностью удален с их поверхностей.

Механизмы разрушения кремния материала при обработке свободным и связанным абразивами имеют различия.

Частицы свободного абразива, вдавливаясь в поверхность кремния, вызывают образование в ней микротрещин (рис. 4). В процессе обработки они увеличиваются и распространяются вглубь от поверхности, формируя сеть микротрещин, которые, смыкаясь, вызывают сколы отдельных участков кремния — микровыколки. Отколовшиеся части удаляются с поверхности, происходит послойное удаление материала.

Свободный абразив подается в зону обработки в виде жидких абразивных суспензий — абразивный порошок находится в жидкости во взвешенном состоянии и равномерно распределен в ней.

Жидкость переносит новую порцию абразивных зерен, поступающих из дозатора, и выносит из зоны обработки разрушенные частицы обрабатываемого материала, уменьшает перегрев обрабатываемых поверхностей. При использовании в качестве жидкости щелочных или кислотных растворов при абразивной обработке обеспечивается химическое воздействие на обрабатываемый кремний.

При использовании в качестве жидкости щелочных или кислотных растворов при абразивной обработке обеспечивается химическое воздействие на обрабатываемый кремний.

Кроме того, жидкость проникает в микротрещины на поверхности кремния и способствует откалыванию от его поверхности отдельных частиц за счет расклинивающего действия сил поверхностного натяжения.

При обработке связанным абразивом, помимо действия нормальной силы, направленной перпендикулярно поверхности (обработка свободным абразивом), добавляется действие сдвигающей силы, направленной вдоль поверхности пластины (рис. 5). Это обеспечивает срезание микровыступов поверхности закрепленным зерном абразива.

При обработке свободным абразивом ударное усилие направлено внутрь обрабатываемого кремния и абразивные зерна вызывают сильное разрушение поверхностного слоя. При обработке связанным абразивом основная часть усилий направлена не внутрь, а вдоль обрабатываемой поверхности, что вызывает меньшую глубину разрушения исходного материала при той же толщине удаленного слоя.

Жидкость при обработке связанным абразивом используется лишь для охлаждения режущего инструмента и обрабатываемого материала.

При определенном сочетании скорости резания и усилия подачи абразива возможно формирование продуктов резания кремния не в виде микроосколков, а в виде пластичной стружки (рис. 5, б, в). При этом трансформированный слой в зоне резания не превышает долей микрометра, что делает этот режим обработки наиболее эффективным. Однако достижение таких режимов пока не отработано до уровня, пригодного для промышленного применения.

Типовой технологический процесс изготовления пластин, отвечающих сформулированным в предыдущих разделах требованиям, включает следующие операции:

· резка слитков на пластины,

· снятие фасок,

· шлифовка и полировка,

· химико-механическая полировка рабочей стороны,

· финишная очистка.

Резка слитков на пластины – первая формообразующая операция на этапе получения подложек. Учитывая высокую твердость кремния, его резка сопряжена с высокими нагрузками и температурой в зоне обработки. Именно на этом этапе формируется максимальный по глубине нарушенный слой, последующие процессы шлифовки и полировки приводят к уменьшению глубины залегания этого слоя.

Именно на этом этапе формируется максимальный по глубине нарушенный слой, последующие процессы шлифовки и полировки приводят к уменьшению глубины залегания этого слоя.

В современной технологии наиболее широко применяется резка слитков дисками с внутренней режущей кромкой и проволокой.

Резка дисками – традиционный и наиболее распространенный в настоящее время метод разделения слитков на пластины для микроэлектронного производства.

Инструментом для резки здесь является тонкий круглый диск из холоднокатаной стальной ленты, в центре которого выполнено отверстие с диаметром, соответствующим диаметру разрезаемого слитка (рис. 6).

а б в

г

Рис. 6. Резка диском с внутренней режущей кромкой

а – принцип действия, б – вид диска в плане, в – режущая кромка диска, в — сечение и характерные размеры диска

На края отверстия нанесено алмазное покрытие, формирующее режущую кромку диска. Нанесение проводится электролитическим способом из взвеси алмазного порошка в никелевом электролите. Размер алмазных зерен составляет 20…46 мкм.

Нанесение проводится электролитическим способом из взвеси алмазного порошка в никелевом электролите. Размер алмазных зерен составляет 20…46 мкм.

По периферии диска выполнены базирующие отверстия для закрепления на торце полого, цилиндрического корпуса – барабана. Барабан вращается с частотой до 5000 об/мин, подача слитка к режущей кромке – 30…40 мм/мин при резке кремния

При закреплении диска он равномерно растягивается для обеспечения жесткости и уменьшения радиальных биений при резке. Возможные варианты устройств, обеспечивающих равномерное растяжение диска, показаны на рис. 7.

Толщина диска составляет 0,1…0,2 мм и является компромиссом между шириной реза и жесткостью диска. Диаметр диска с внутренней режущей кромкой примерно в 4..5 раз превышает диаметр разрезаемого слитка. По этой причине барабаны для закрепления таких дисков имеют большие размеры и массу, что, с учетом высокой скорости вращения, ограничивает диаметр разрезаемых слитков до 200 мм.

В современных установках шпиндель с диском с внутренней режущей кромкой вращается в вертикальной плоскости, слиток подается горизонтально (рис. 8).

8).

С увеличением скорости резания качество поверхности пластин улучшается и увеличивается точность обработки, что объясняется уменьшением силы резания и, следовательно, снижением местных деформаций круга и не параллельности плоскостей отрезаемых пластин. Однако при увеличении скорости резания выше 22 м/с, что соответствует 5000 об/мин шпинделя, возникают вибрации станка и температура в зоне резания, что ухудшает качество обработки.

С ростом подачи качество обработки снижается, так как при этом силы резания резко возрастают, в результате чего круг изгибается. Рекомендуются следующие режимы резания: окружная скорость 17-22 м/с, подача 30-40 мм/мин при резке кремния.

Современные установки позволяют довернуть слиток на требуемый угол для обеспечения резки пластин максимально параллельно заданной кристаллографической плоскости.

Резка проволокой начиная с 1980-х годов все более широко применяется для резки слитков на пластины.

В этом методе используется проволока из нержавеющей стали диаметром 110…140 мкм и длиной до 100 км, которая перематывается со скоростью 10…20 м/с с подающей катушки на приемную. Современные установки для резки проволокой позволяют обрабатывать одновременно несколько слитков, как круглого так и прямоугольного сечения (рис. 9).

Современные установки для резки проволокой позволяют обрабатывать одновременно несколько слитков, как круглого так и прямоугольного сечения (рис. 9).

Рис. 9. Резка слитков проволокой

а – схема резки нескольких слитков, б — слиток после резки проволокой

Направляющие ролики, на которых нарезано несколько сотен канавок с заданным шагом, формируют проволочное полотно, ширина которого может доходить до 2 м. Усилие натяжения проволоки составляет 10…20 Н.

Слитки кремния прижимаются к сеточному полотну, при этом в зону контакта кремния со стальной проволокой через распределенные сопла подается абразивная суспензия. Как правило, это смесь частиц карбида кремния зернистостью 10…15 (до 46) мкм с гликолем или маслом.

Шаг сеточного полотна определяет толщину отрезаемой пластины, диаметр проволоки – ширину реза (рис. 10).

Абразивные частицы вдавливаются проволокой в зону реза, перекатываются и перемещаются вдоль нее. В зоне контакта формируются микротрещины и отделяются микровыколки кремния. Происходит, по сути локальное вышлифовывание кремния свободным абразивом (рис. 11, а ), поверхность кремниевой пластины после резки выглядит шлифованной (рис. 11, б ).

Происходит, по сути локальное вышлифовывание кремния свободным абразивом (рис. 11, а ), поверхность кремниевой пластины после резки выглядит шлифованной (рис. 11, б ).

Помимо карбида кремния в качестве абразива может использоваться также алмазный порошок. Оба материала весьма дороги, их стоимость составляет 25…35% от общей стоимости операции резки слитка. Объемное содержание SiC в суспензии — от 20 до 60%. Основная задача суспензии – перемещать частицы абразива в зону резания, а также предотвращать их агломерацию. При этом в процессе протягивания проволоки лишь малая часть суспензии попадает в зону резания.

Сравнение методов резки пластин дисками и проволокой приведено в таблице 1.

Таблица 1.

Как следует из таблицы, метод резки проволокой по большинству параметров существенно превосходит метод резки дисками.

Дальнейшим развитием метода является применение проволоки с нанесенным на нее абразивом. Основным преимуществом здесь является резкое, в 3…5 раз, повышение скорости резания. Кроме того, повышается чистота и экологичность процесса за счет устранения жидкой суспензии.

Кроме того, повышается чистота и экологичность процесса за счет устранения жидкой суспензии.

Диаметр применяемой проволоки – от 180 мкм, размер зерен абразива – от 20 мкм и более. Зерна абразива равномерно распределены по диаметру и вдоль проволоки и надежно зафиксированы на ней в слое электролитического никеля (рис. 12).

Жесткие требования к стабильности диаметра проволоки с нанесенным абразивным покрытием ограничивают пока широкое применение этого метода в промышленности. Однако уже применяется его разновидность на основе закрепленного на раме проволочного полотна, совершающего возвратно-поступательное движение (рис. 13).

Рис. 13. Резка проволочным полотном

Снятие фасок по периферии кремниевых пластин выполняется с помощью профилированных абразивных инструментов (рис. 14).

Рис. 14. Принципиальная схема формирования фаски на кремниевой пластине

В реальной производственной практике применяют многосекционные алмазные круги, позволяющие выполнить как предварительную, так и окончательную шлифовку фаски, а также ее полировку (рис. ). Секции 1…3 обеспечивают предварительное, получистовое и чистовое шлифование фаски, секции 4…5 – ее полировку.

). Секции 1…3 обеспечивают предварительное, получистовое и чистовое шлифование фаски, секции 4…5 – ее полировку.

а б

Рис. 15. Многосекционный инструмент для обработки фасок кремниевых пластин

а – компоновка инструмента, б – этапы процесса шлифовки и полировки фаски

Аналогичным многосекционным инструментом выполняется шлифовка и полировка базирующего выреза на пластинах большого диаметра (рис. 16).

Рис. 16 Инструмент для шлифовки и полировки базирующего выреза

Шлифовка и полировка пластин.

Шлифовка пластин является обязательной технологической операцией после резки слитков, поскольку она способствует уменьшению нарушенного слоя, неплоскостности , изгиба пластин и их разброса по толщине.

По технологическим признакам шлифовку подразделяют на предварительную и окончательную, по конструктивным признакам — на одностороннюю и двустороннюю, по виду используемого материала — на шлифовку свободным и связанным абразивом.

В современной технологии применяют методы обработки пластин, объединяющие все эти признаки.

Так, предварительная шлифовка для быстрого выравнивания плоскостей пластин – это обычно последовательная односторонняя шлифовка связанным абразивом (grinding).

Окончательная шлифовка, одно- или двухсторонняя, выполняется с применением свободного абразива (lapping).

Завершается процесс полировкой пластин (polishing) – это, как правило, односторонняя обработка свободным абразивом.

Шлифовка связанным абразивом выполняется на станках с эксцентрично расположенными осями вращения шлифовальника и обрабатываемых пластин. Главной особенностью этого процесса является конструкция шлифовального круга, который представляет собой металлический диск с закрепленными на его поверхности абразивными вставками.

а б в

Рис. 17. Шлифовка связанным абразивом

17. Шлифовка связанным абразивом

а – схема процесса; б, в – виды шлифовальных кругов

Обрабатываемые пластины закрепляются на подложкодержателе, который в процессе шлифовки вращается вокруг своей оси. Шпиндель шлифовального круга, вращаясь с частотой 15000— 18 000 об/мин, приходит в контакт с поверхностью пластин. Алмазные зерна шлифовальника, ударяясь с высокой скоростью о пластины, снимают с поверхности кремния микростружку. Обработанная этим способом пластина имеет специфический рисунок поверхности, который представляет собой сетку из множества рисок. В процессе шлифовки связанным абразивом выделяется много теплоты, поэтому для охлаждения шлифовальника и обрабатываемых пластин в зону обработки подают охлаждающую жидкость.

Шлифовку свободным абразивом выполняют на станках односторонней и двусторонней обработки пластин с использованием абразивных суспензий и паст. В процессе обработки абразивная суспензия создает тонкую прослойку между шлифовальником и обрабатываемой пластиной, в которой абразивные зерна свободно перекатываются, находясь в свободном состоянии.

При двусторонней шлифовке обрабатываемые пластины располагаются в гнездах сепараторов и размещаются между двумя шлифовальниками.

Рис. 18. Шлифование свободным абразивом

Пластины, загруженные в гнезда сепаратора, совершают сложное движение, которое складывается из вращения шлифовального круга, вращения сепаратора и вращения самой пластины внутри гнезда сепаратора. Такое движение дает возможность снимать слой материала равномерно со всей поверхности пластины с высокой точностью.

Абразивная суспензия подается через верхний шлифовальник и равномерно обволакивает полупроводниковую пластину со всех сторон. При работе станка абразивные зерна перекатываются по верхней и нижней поверхностям пластины, создавая определенное давление, которое приводит к выкалыванию микрочастиц кремния.

Шлифованная поверхность обрабатываемых пластин имеет матовую фактуру и состоит из большого числа кратерообразных микровыколок. Размеры выколок находятся в прямой зависимости от размера зерен абразива, давления на них шлифовальника и скорости шлифовки.

Для предварительной шлифовки выбирают абразивные порошки с размерами зерен 10…14 мкм, для окончательной, тонкой шлифовки — 5…7 мкм.

Полировка полупроводниковых пластин

Схема процесса полировки аналогична шлифовке свободным абразивом. Однако при этом используют полировальники в виде жестких дисков, обтянутых мягким материалом: фланелью, замшей, батистом, фетром, велюром, сукном, шелком и др. В качестве абразива используют микропорошки с зернистостью не выше 3 мкм из синтетического алмаза, оксида алюминия, оксида хрома, диоксида кремния или диоксида циркония.

Предварительно алмазный порошок зернистостью 3 мкм втирают в приготовленный батистовый полировальник. На приготовленный таким образом полировальник помещают рабочие головки с наклеенными на них пластинами. Частота вращения полировальника не должна превышать 30—40 об/мин для исключения перегрева пластин.

Далее процесс повторяется с новым покрытием полировальника и применением алмазного порошка зернистостью 1 мкм.

На заключительном этапе окончательной тонкой полировки снова меняется полировальник, а в качестве абразивного материала используется, например, оксид хрома с величиной зерна менее 1 мкм. Обычно применяют оксид хрома двух сортов: грубый с размером зерна 0,6—0,8 мкм и тонкий с размером зерна 0,2—0,4 мкм.

Наиболее производительным является процесс полировки с использованием на последнем этапе в качестве абразивного материала диоксидов кремния или циркония. Обычно используют диоксид кремния с размером зерна не более 0,1 мкм.

Постепенное уменьшение размеров абразивного материала позволяет свести к минимуму толщину нарушенного слоя на поверхности пластины и повысить класс ее шероховатости (табл. 2):

Таблица 2

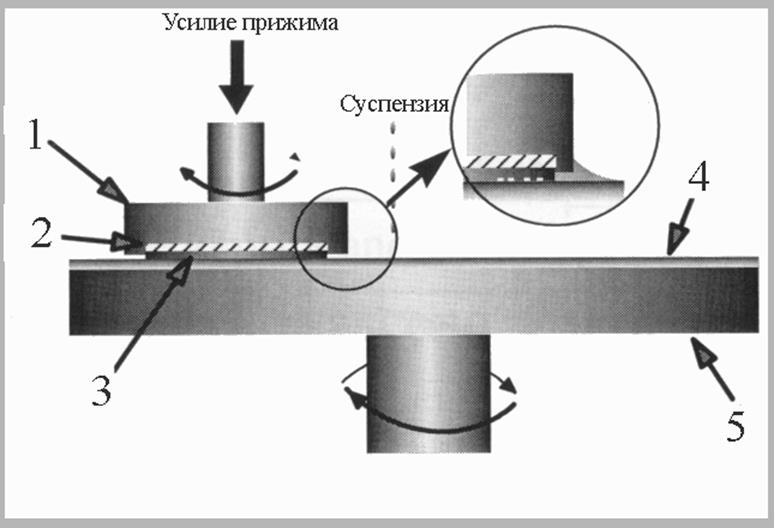

Химико-механическая полировка (Chemical—mechanical polishing— CMP) – это процесс окончательной планаризации поверхности пластин и полного удаления нарушенного слоя с использованием как механического воздействия абразива, так и химического воздействия применяемых реактивов. Химикаты реагируют с кремнием, разрыхляют его и способствуют удалению абразивными частицами с минимальными усилиями.

Химикаты реагируют с кремнием, разрыхляют его и способствуют удалению абразивными частицами с минимальными усилиями.

Схема реализации процесса показана на рис. 19.

а б

Рис. 19. Химико-механическая полировка пластин

а – схема процесса, б – компоновка блока держателей пластин

Полировальная суспензия (смесь частиц SiO2 размером около 100 Ǻ и реактива-окислителя NaOH) подается на вращающийся плоский стол, покрытый полировальным материалом.

Подложка закрепляется в металлическом держателе шпинделя через промежуточную прокладку. Стол и шпиндель вращаются, при этом шпиндель совершает еще и осциллирующие движения. Полировальник выполняется из пористого полимерного материала с размерами пор в диапазон 30…50 мкм. Периодически полировальник подвергается правке с помощью правильного круга.

Под действием теплоты от трения пластины о полировальник поверхность пластины окисляется (химический этап процесса), а затем частицы оксида кремния счищают окисленный кремний с поверхности пластины (механический этап).

Процесс проводится в две стадии. Сначала используется суспензия высокой концентрации, процесс длится около 30 мин со скоростью удаления кремния 1 мкм/ мин. Вторая стадия проводится с очень разбавленной суспензией, более мягким полировальником в течение 5…10 мин для удаления всего 1 мкм с поверхности пластины.

С учетом активной химической реакции между кремнием и химикатом суспензии, немедленно после завершения процесса пластины должны промываться в деионизованной воде. Это поможет предотвратить появления матовых и оксидных пятен.

Скорость и качество химико-механической полировки зависит от многих факторов.

В их числе усилие прижима пластины к полировальнику, температура в зоне обработки, скорость вращения стола, pH суспензии и ряд других, которые должны экспериментально подбираться для заданных условий обработки.

Заметим, что химико-механическая полировка не влияет на плоскостность пластины и предназначена для удаления остатков нарушенного слоя.

Финишная очистка. Изготовленные на предыдущих операциях пластины отвечают всем требованиям спецификации и могут использоваться для создания микроструктур. Однако для запуска их в технологический процесс, предусматривающий нанесение фоторезиста, выполнение высокотемпературных операций (оксидирования, диффузии и др.) пластины должны быть тщательно очищены от всех видов загрязнений.

В случае значительных загрязнений органическими веществами или металлами кремниевую подложку следует многоступенчато очистить кислотой Каро и затем подвергнуть очистке смесями RCA (Radio Corporation of America).

Кислота Каро названа так в честь получившего ее немецкого химика Генриха Каро(Caro), RCA процесс — по имени фирмы, на которой он был разработан.

Обработка кислотой Каро проводят при температуре 130 0С в течение 10-15 минут. Эта стадия часто носит название Пиранья-травление из-за способности кислоты Каро «прожорливо» удалять органические примеси. Кислота Каро представляет собой смесь 25%-ой перекиси водорода (H2O2) и 98%-ой серной кислоты (H2SO4) в соотношении 1:2.

Эта стадия часто носит название Пиранья-травление из-за способности кислоты Каро «прожорливо» удалять органические примеси. Кислота Каро представляет собой смесь 25%-ой перекиси водорода (H2O2) и 98%-ой серной кислоты (H2SO4) в соотношении 1:2.

При воздействии серной кислоты органические примеси восстанавливаются до углерода. Углерод взаимодействует с кислородом, образующимся при диссоциации перекиси водорода. В результате выделяется окись углерода СО2, вязкость раствора в травильном резервуаре увеличивается.

«4 Эпюры внутренних усилий при прямом изгибе» — тут тоже много полезного для Вас.

При травлении кислотой Каро нарастает окись кремния (SiO2) вглубь кремния (естественный окисел). Этот окисел следует удалить в разбавленном растворе HF (1-5%) в течение нескольких минут.

Смесь Каро удаляет органические слои, но не удаляет металлы. По этой причине пластину следует обработать в смеси RCA-1 при температуре 70-75 0C в течение 10 минут. Смесь RCA-1 представляет собой раствор, состоящий из 25%-ой H2O2, 25%-ой NH4OH и H2O в соотношении 1:1:5. При обработке смесью RCA-1 вновь нарастает окисел кремния толщиной примерно 10-15 ангстрем.

Смесь RCA-1 представляет собой раствор, состоящий из 25%-ой H2O2, 25%-ой NH4OH и H2O в соотношении 1:1:5. При обработке смесью RCA-1 вновь нарастает окисел кремния толщиной примерно 10-15 ангстрем.

Образовавшийся окисел кремния следует удалить разбавленным HF.

Следующая стадия обработка пластины смесью RCA-2 при температуре 80 0С в течение 10 минут. Смесь RCA-2 представляет собой раствор, состоящий из 30%-ой HCI, 25%-ой H2O2 и H2O в соотношении 1:1:8

Последняя стадия удаление появившегося окисла кремния (SiO2) погружением в разбавленный раствор HF.

Следует отметить, что после каждой стадии очистки необходимо осуществлять тщательную отмывку пластин деионизованной водой.

Обработка полупроводников: химико-механическая планаризация

Химико-механическая полировка (ХМП) Применение

Химико-механическая полировка (или планаризация) является наиболее популярным методом устранения неровностей поверхности кремниевых пластин. Типичные суспензии CMP состоят из наноразмерного абразива, диспергированного в кислом или щелочном растворе. Химическая реакция размягчает материал при механическом истирании. Абразивные частицы имеют распределение по размеру, которое напрямую влияет на критические показатели, включая скорость удаления и дефекты пластин. Таким образом, анализ размера частиц является ключевым показателем эффективности суспензии CMP.

Типичные суспензии CMP состоят из наноразмерного абразива, диспергированного в кислом или щелочном растворе. Химическая реакция размягчает материал при механическом истирании. Абразивные частицы имеют распределение по размеру, которое напрямую влияет на критические показатели, включая скорость удаления и дефекты пластин. Таким образом, анализ размера частиц является ключевым показателем эффективности суспензии CMP.

Типичный диапазон размеров абразивных частиц CMP составляет 50-250 нанометров, и несколько методов определения размера частиц позволяют проводить измерения в этом диапазоне с различной точностью и прецизионностью. Типичный крупногабаритный заполнитель в суспензии CMP составляет 1-10 микрон и находится в диапазоне частей на миллион. Задача определения характеристик частиц связана с сочетанием точного определения размеров наноразмерных частиц с одновременной идентификацией агрегатов относительного размера в несколько микрон.

Вебинар

Характеристика мелких частиц в суспензиях химико-механической планаризации (ХМП) с помощью флуоресцентной корреляционной спектроскопии

с профессором Эдвардом Э. Ремсеном | Университет Брэдли, Мунд-Лаговски, кафедра химии и биохимии

Ремсеном | Университет Брэдли, Мунд-Лаговски, кафедра химии и биохимии

, и Тим Холт, руководитель лаборатории приложений | HORIBA Instruments, Semiconductor Segment

Производство коммерческих интегральных схем в решающей степени зависит от физических и химических свойств частиц абразивного шлама, используемого для полировки поверхностей кремниевых пластин посредством химико-механической планаризации (CMP) до плоскостности, близкой к атомарной. Распределение частиц по размерам (PSD) абразивных частиц является ключевым фактором в процессе CMP из-за его связи с эффективностью полировки и образованием дефектов на пластинах во время полировки. В этой презентации описывается полезность метода спектроскопии одиночных молекул, флуоресцентной корреляционной спектроскопии (FCS), в этом приложении. FCS выделяется среди методов анализа PSD благодаря своей чувствительности к частицам с гидродинамическими диаметрами в диапазоне размеров менее 10 нм. Определение характеристик абразивных частиц меньшего размера в суспензиях CMP стало требованием, поскольку размеры элементов интегральных схем неуклонно уменьшаются в соответствии с законом Мура. Использование FCS в сочетании с дополнительным методом отслеживания частиц с помощью многолазерного анализа отслеживания наночастиц Viewsizer 3000 (m NTA) описывается как подход к решению этой проблемы.

Использование FCS в сочетании с дополнительным методом отслеживания частиц с помощью многолазерного анализа отслеживания наночастиц Viewsizer 3000 (m NTA) описывается как подход к решению этой проблемы.

Посмотреть веб-семинар по запросу здесь

Размер частиц с помощью лазерной дифракции микро -масштабные частицы. Анализатор размера частиц LA-960V2 может точно измерять частицы размером от 10 нанометров до 5000 микрон, что делает эту систему очевидным выбором для приложений CMP. Наше недавнее исследование по количественной оценке способности LA-960V2, чтобы найти небольшое количество сверхразмерных частиц в присутствии основной популяции на 31 нм, доказывает эту точку зрения.

Веб-семинар: Зета-потенциал суспензий ХМП

На этом веб-семинаре мы сначала рассмотрим и обсудим важность изоэлектрической точки полировальных средств на основе оксидов металлов и роль рН суспензии, а затем мы рассмотрим влияние химия жидкой суспензии с использованием измерений ZP для характеристики химически модулированного развития поверхностного заряда таких полирующих агентов во время полировки в воде.

- Зета-потенциал суспензий ХМП Веб-семинар

Размер частиц по динамическому рассеянию света загрузка образца (концентрация частиц). После подтверждения наличия любых разрушительных крупных частиц испытательные лаборатории CMP могут добавить систему DLS в дополнение к существующим технологиям определения характеристик мельчайших частиц.

Материалы для химико-механического выравнивания (CMP)

Материалы для химико-механического выравнивания (CMP)

Широкий ассортимент лучших в отрасли материалов для химико-механического выравнивания

DuPont является мировым лидером на рынке полировальных дисков, суспензий и опыта применения для химико-механических планаризация (CMP), используемая в производстве полупроводниковых микросхем и других передовых приложениях для полировки подложек. Обладая многолетним опытом, DuPont предлагает полный ассортимент полировальных дисков и суспензий, разработанных для удовлетворения конкретных требований к производительности каждого приложения CMP и узла. Каждый продукт включает в себя определенные цели проектирования и фундаментальные научные данные для достижения требуемой производительности. Наши передовые возможности в области исследований и разработок, включая статистический контроль процессов, автоматизацию, определение характеристик и анализ продуктов, привели к значительному прогрессу в области инноваций в области материалов.

Каждый продукт включает в себя определенные цели проектирования и фундаментальные научные данные для достижения требуемой производительности. Наши передовые возможности в области исследований и разработок, включая статистический контроль процессов, автоматизацию, определение характеристик и анализ продуктов, привели к значительному прогрессу в области инноваций в области материалов.

Благодаря тому, что наши прикладные центры находятся недалеко от наших клиентов, мы смогли установить прочные партнерские отношения для ускорения разработки продуктов и процессов, включая процессы CMP ниже 14 нм и материалы для планаризации для технологий 3D-IC. Благодаря нашим стратегическим альянсам и партнерствам новые технологии CMP доступны нашим клиентам ускоренными темпами, гарантируя, что материалы лучше всего подходят для конкретных технологических требований каждого клиента.

- Что такое КМП?

Химико-механическая планаризация (или полировка) [ХМП] является важным этапом, который многократно используется в процессе производства полупроводников на каждом слое пластины для удаления излишков материала и создания гладкой поверхности.

Это делается за счет взаимодействия подушечки и суспензии на полировальном инструменте. Подушки и растворы являются расходными материалами, используемыми в процессе CMP, и их следует выбирать на основе требований к техническим характеристикам, оптимизации процесса и/или стоимости владения.

Это делается за счет взаимодействия подушечки и суспензии на полировальном инструменте. Подушки и растворы являются расходными материалами, используемыми в процессе CMP, и их следует выбирать на основе требований к техническим характеристикам, оптимизации процесса и/или стоимости владения.

- Колодки CMP

Ассортимент полировальных дисков DuPont для CMP охватывает как традиционное производство, так и производство нового поколения. Наша новейшая технология, семейство колодок Ikonic™, может похвастаться нашей самой передовой технологией, предназначенной для нескольких приложений CMP и предлагающей идеальный баланс производительности и стоимости владения.

Наша линейка Visionpad™ также была разработана для передовых процессов, предлагая комбинации более высокой скорости съема, улучшенной планаризации и снижения брака. Наши полировальные подушки IC1000™, которые в течение многих лет служат отраслевым стандартом для полировки CMP, предлагают баланс скорости удаления, сглаживания и качества дефектов.

Продолжая расширять наше портфолио, мы предлагаем широкий выбор прокладок, которые подходят для всех наших платформ, чтобы еще больше удовлетворить индивидуальные потребности клиентов.

- Суспензии CMP

Компания DuPont специализируется на разработке рецептур и производстве суспензий для передовых применений CMP, требующих низкой дефектности, высокой скорости съема и особой селективности для полировки нескольких пленок CMP.

Наши недавно разработанные суспензии Optiplane™ CMP представляют собой семейство суспензий нового поколения для приложений с оксидом, поликремнием и переднего конца линии (FEOL).

Медные барьерные растворы Acuplane™ продолжают оставаться ведущим продуктом в отрасли благодаря настраиваемой селективности и надежной работе.

Мы также предлагаем суспензии коллоидного диоксида кремния Klebosol® с низким уровнем брака и высокой скоростью удаления для применения в межслойных диэлектриках (ILD).

Материалы для CMP

- Колодки CMP

Прокладки CMP

Широкий ассортимент прокладок CMP для удовлетворения потребностей любого применения.

Посмотреть подробности

- Полировальные круги Ikonic™

Передовая платформа, разработанная для продвинутых узлов

- Падки Optivision™ CMP

Серия полировальных дисков Optivision™ Pro для химико-механической планаризации (CMP) — это мягкие полировальные диски DuPont третьего поколения, изготовленные на новой платформе, которая упрощает полировку и предназначена для снижения стоимости владения. .

- Серия полировальных дисков Optivision™ Pro

Серия полировальных дисков Optivision™ Pro для химико-механической планаризации (CMP) — это мягкие диски DuPont третьего поколения, изготовленные на новой платформе, которая упрощает полировку и предназначена для снижения затрат.