Химико механическая полировка: Химико-механическая планаризация | это… Что такое Химико-механическая планаризация?

Содержание

Механическая и химико-механическая обработка кремниевых слитков и пластин

Механическая и химико-механическая обработка кремниевых слитков и пластин

Монокристаллические слитки кремния, полученные и очищенные методами Чохральского или зонной плавки, являются основными заготовками для получения кремниевых пластин.

Предварительно слиткам придается надлежащая форма (рис. 1): с обоих концов отрезаются хвостовики (1), проводится калибровка по диаметру (2), формирование базового среза (3).

Рис. 1. Этапы формования слитка

Отрезка хвостовиков выполняется на том же оборудовании, что и последующая резка слитков на пластины.

Калибровка или круглая шлифовка слитка по диаметру (рис. 2, а) необходима для выравнивания его поверхности и получения впоследствии пластин равного диаметра. Ведется на шлифовальных станках чашечными алмазными кругами (рис. 2, б).

а б в

Рис. 2. Шлифовка кремниевых слитков

2. Шлифовка кремниевых слитков

а – калибровка, б – чашечный алмазный круг, в — формирование базовых срезов

Предварительно к торцам слитка наклеечной мастикой приклеиваются центры. При шлифовании слиток охлаждается водой.

Формирование базовых срезов выполняется чашечными алмазными кругами того же типа, что и для калибровки слитков (рис. 2, в).

Последующее разделение слитка на пластины и их механическую обработку можно считать первыми операциями из технологического процесса производства микроструктур. Именно на этих операциях обеспечивается достижение комплекса физических, электрических, геометрических параметров, обеспечивающих кремниевой пластине свойства технологической подложки.

Особенности механической обработки кремниевых пластин определяются высокой твердостью и хрупкостью кремния. Поэтому обработка ведется с использованием абразивов — как в связанном состоянии (алмазные диски и шлифовальники), так и в свободном (абразивные суспензии и алмазные пасты).

Отметим также, что монокристаллический кремний весьма дорог и его потери при формообразовании пластин снижают эффективность всего производства микроструктур.

При абразивной обработке кремния происходит нарушение совершенства кристаллической решетки приповерхностного слоя кремниевой пластины — на ее поверхности возникает механически нарушенный слой, структура которого может быть разделена по толщине на три зоны (рис. 3).

Рис. 3. Структура нарушенного слоя на поверхности кремниевой пластины

Первая зона — нарушенный рельефный слой, состоящий из хаотически расположенных выступов и впадин. Ниже расположена зона, которая характеризуется одиночными выколками и идущими на всю ее глубину трещинами – трещиноватый слой.

Третья зона представляет собой монокристаллический слой без механических повреждений, но имеющий упругие деформации — напряженный слой.

По завершению обработки кремниевых пластин нарушенный слой должен быть полностью удален с их поверхностей.

Механизмы разрушения кремния материала при обработке свободным и связанным абразивами имеют различия.

Частицы свободного абразива, вдавливаясь в поверхность кремния, вызывают образование в ней микротрещин (рис. 4). В процессе обработки они увеличиваются и распространяются вглубь от поверхности, формируя сеть микротрещин, которые, смыкаясь, вызывают сколы отдельных участков кремния — микровыколки. Отколовшиеся части удаляются с поверхности, происходит послойное удаление материала.

Свободный абразив подается в зону обработки в виде жидких абразивных суспензий — абразивный порошок находится в жидкости во взвешенном состоянии и равномерно распределен в ней.

Жидкость переносит новую порцию абразивных зерен, поступающих из дозатора, и выносит из зоны обработки разрушенные частицы обрабатываемого материала, уменьшает перегрев обрабатываемых поверхностей. При использовании в качестве жидкости щелочных или кислотных растворов при абразивной обработке обеспечивается химическое воздействие на обрабатываемый кремний.

Кроме того, жидкость проникает в микротрещины на поверхности кремния и способствует откалыванию от его поверхности отдельных частиц за счет расклинивающего действия сил поверхностного натяжения.

При обработке связанным абразивом, помимо действия нормальной силы, направленной перпендикулярно поверхности (обработка свободным абразивом), добавляется действие сдвигающей силы, направленной вдоль поверхности пластины (рис. 5). Это обеспечивает срезание микровыступов поверхности закрепленным зерном абразива.

При обработке свободным абразивом ударное усилие направлено внутрь обрабатываемого кремния и абразивные зерна вызывают сильное разрушение поверхностного слоя. При обработке связанным абразивом основная часть усилий направлена не внутрь, а вдоль обрабатываемой поверхности, что вызывает меньшую глубину разрушения исходного материала при той же толщине удаленного слоя.

Жидкость при обработке связанным абразивом используется лишь для охлаждения режущего инструмента и обрабатываемого материала.

При определенном сочетании скорости резания и усилия подачи абразива возможно формирование продуктов резания кремния не в виде микроосколков, а в виде пластичной стружки (рис. 5, б, в). При этом трансформированный слой в зоне резания не превышает долей микрометра, что делает этот режим обработки наиболее эффективным. Однако достижение таких режимов пока не отработано до уровня, пригодного для промышленного применения.

Типовой технологический процесс изготовления пластин, отвечающих сформулированным в предыдущих разделах требованиям, включает следующие операции:

· резка слитков на пластины,

· снятие фасок,

· шлифовка и полировка,

· химико-механическая полировка рабочей стороны,

· финишная очистка.

Резка слитков на пластины – первая формообразующая операция на этапе получения подложек. Учитывая высокую твердость кремния, его резка сопряжена с высокими нагрузками и температурой в зоне обработки. Именно на этом этапе формируется максимальный по глубине нарушенный слой, последующие процессы шлифовки и полировки приводят к уменьшению глубины залегания этого слоя.

В современной технологии наиболее широко применяется резка слитков дисками с внутренней режущей кромкой и проволокой.

Резка дисками – традиционный и наиболее распространенный в настоящее время метод разделения слитков на пластины для микроэлектронного производства.

Инструментом для резки здесь является тонкий круглый диск из холоднокатаной стальной ленты, в центре которого выполнено отверстие с диаметром, соответствующим диаметру разрезаемого слитка (рис. 6).

а б в

г

Рис. 6. Резка диском с внутренней режущей кромкой

а – принцип действия, б – вид диска в плане, в – режущая кромка диска, в — сечение и характерные размеры диска

На края отверстия нанесено алмазное покрытие, формирующее режущую кромку диска. Нанесение проводится электролитическим способом из взвеси алмазного порошка в никелевом электролите. Размер алмазных зерен составляет 20…46 мкм.

Нанесение проводится электролитическим способом из взвеси алмазного порошка в никелевом электролите. Размер алмазных зерен составляет 20…46 мкм.

По периферии диска выполнены базирующие отверстия для закрепления на торце полого, цилиндрического корпуса – барабана. Барабан вращается с частотой до 5000 об/мин, подача слитка к режущей кромке – 30…40 мм/мин при резке кремния

При закреплении диска он равномерно растягивается для обеспечения жесткости и уменьшения радиальных биений при резке. Возможные варианты устройств, обеспечивающих равномерное растяжение диска, показаны на рис. 7.

Толщина диска составляет 0,1…0,2 мм и является компромиссом между шириной реза и жесткостью диска. Диаметр диска с внутренней режущей кромкой примерно в 4..5 раз превышает диаметр разрезаемого слитка. По этой причине барабаны для закрепления таких дисков имеют большие размеры и массу, что, с учетом высокой скорости вращения, ограничивает диаметр разрезаемых слитков до 200 мм.

В современных установках шпиндель с диском с внутренней режущей кромкой вращается в вертикальной плоскости, слиток подается горизонтально (рис. 8).

8).

С увеличением скорости резания качество поверхности пластин улучшается и увеличивается точность обработки, что объясняется уменьшением силы резания и, следовательно, снижением местных деформаций круга и не параллельности плоскостей отрезаемых пластин. Однако при увеличении скорости резания выше 22 м/с, что соответствует 5000 об/мин шпинделя, возникают вибрации станка и температура в зоне резания, что ухудшает качество обработки.

С ростом подачи качество обработки снижается, так как при этом силы резания резко возрастают, в результате чего круг изгибается. Рекомендуются следующие режимы резания: окружная скорость 17-22 м/с, подача 30-40 мм/мин при резке кремния.

Современные установки позволяют довернуть слиток на требуемый угол для обеспечения резки пластин максимально параллельно заданной кристаллографической плоскости.

Резка проволокой начиная с 1980-х годов все более широко применяется для резки слитков на пластины.

В этом методе используется проволока из нержавеющей стали диаметром 110…140 мкм и длиной до 100 км, которая перематывается со скоростью 10…20 м/с с подающей катушки на приемную. Современные установки для резки проволокой позволяют обрабатывать одновременно несколько слитков, как круглого так и прямоугольного сечения (рис. 9).

Современные установки для резки проволокой позволяют обрабатывать одновременно несколько слитков, как круглого так и прямоугольного сечения (рис. 9).

Рис. 9. Резка слитков проволокой

а – схема резки нескольких слитков, б — слиток после резки проволокой

Направляющие ролики, на которых нарезано несколько сотен канавок с заданным шагом, формируют проволочное полотно, ширина которого может доходить до 2 м. Усилие натяжения проволоки составляет 10…20 Н.

Слитки кремния прижимаются к сеточному полотну, при этом в зону контакта кремния со стальной проволокой через распределенные сопла подается абразивная суспензия. Как правило, это смесь частиц карбида кремния зернистостью 10…15 (до 46) мкм с гликолем или маслом.

Шаг сеточного полотна определяет толщину отрезаемой пластины, диаметр проволоки – ширину реза (рис. 10).

Абразивные частицы вдавливаются проволокой в зону реза, перекатываются и перемещаются вдоль нее. В зоне контакта формируются микротрещины и отделяются микровыколки кремния. Происходит, по сути локальное вышлифовывание кремния свободным абразивом (рис. 11, а ), поверхность кремниевой пластины после резки выглядит шлифованной (рис. 11, б ).

Происходит, по сути локальное вышлифовывание кремния свободным абразивом (рис. 11, а ), поверхность кремниевой пластины после резки выглядит шлифованной (рис. 11, б ).

Помимо карбида кремния в качестве абразива может использоваться также алмазный порошок. Оба материала весьма дороги, их стоимость составляет 25…35% от общей стоимости операции резки слитка. Объемное содержание SiC в суспензии — от 20 до 60%. Основная задача суспензии – перемещать частицы абразива в зону резания, а также предотвращать их агломерацию. При этом в процессе протягивания проволоки лишь малая часть суспензии попадает в зону резания.

Сравнение методов резки пластин дисками и проволокой приведено в таблице 1.

Таблица 1.

Как следует из таблицы, метод резки проволокой по большинству параметров существенно превосходит метод резки дисками.

Дальнейшим развитием метода является применение проволоки с нанесенным на нее абразивом. Основным преимуществом здесь является резкое, в 3…5 раз, повышение скорости резания. Кроме того, повышается чистота и экологичность процесса за счет устранения жидкой суспензии.

Кроме того, повышается чистота и экологичность процесса за счет устранения жидкой суспензии.

Диаметр применяемой проволоки – от 180 мкм, размер зерен абразива – от 20 мкм и более. Зерна абразива равномерно распределены по диаметру и вдоль проволоки и надежно зафиксированы на ней в слое электролитического никеля (рис. 12).

Жесткие требования к стабильности диаметра проволоки с нанесенным абразивным покрытием ограничивают пока широкое применение этого метода в промышленности. Однако уже применяется его разновидность на основе закрепленного на раме проволочного полотна, совершающего возвратно-поступательное движение (рис. 13).

Рис. 13. Резка проволочным полотном

Снятие фасок по периферии кремниевых пластин выполняется с помощью профилированных абразивных инструментов (рис. 14).

Рис. 14. Принципиальная схема формирования фаски на кремниевой пластине

В реальной производственной практике применяют многосекционные алмазные круги, позволяющие выполнить как предварительную, так и окончательную шлифовку фаски, а также ее полировку (рис. ). Секции 1…3 обеспечивают предварительное, получистовое и чистовое шлифование фаски, секции 4…5 – ее полировку.

). Секции 1…3 обеспечивают предварительное, получистовое и чистовое шлифование фаски, секции 4…5 – ее полировку.

а б

Рис. 15. Многосекционный инструмент для обработки фасок кремниевых пластин

а – компоновка инструмента, б – этапы процесса шлифовки и полировки фаски

Аналогичным многосекционным инструментом выполняется шлифовка и полировка базирующего выреза на пластинах большого диаметра (рис. 16).

Рис. 16 Инструмент для шлифовки и полировки базирующего выреза

Шлифовка и полировка пластин.

Шлифовка пластин является обязательной технологической операцией после резки слитков, поскольку она способствует уменьшению нарушенного слоя, неплоскостности , изгиба пластин и их разброса по толщине.

По технологическим признакам шлифовку подразделяют на предварительную и окончательную, по конструктивным признакам — на одностороннюю и двустороннюю, по виду используемого материала — на шлифовку свободным и связанным абразивом.

В современной технологии применяют методы обработки пластин, объединяющие все эти признаки.

Так, предварительная шлифовка для быстрого выравнивания плоскостей пластин – это обычно последовательная односторонняя шлифовка связанным абразивом (grinding).

Окончательная шлифовка, одно- или двухсторонняя, выполняется с применением свободного абразива (lapping).

Завершается процесс полировкой пластин (polishing) – это, как правило, односторонняя обработка свободным абразивом.

Шлифовка связанным абразивом выполняется на станках с эксцентрично расположенными осями вращения шлифовальника и обрабатываемых пластин. Главной особенностью этого процесса является конструкция шлифовального круга, который представляет собой металлический диск с закрепленными на его поверхности абразивными вставками.

а б в

Рис. 17. Шлифовка связанным абразивом

17. Шлифовка связанным абразивом

а – схема процесса; б, в – виды шлифовальных кругов

Обрабатываемые пластины закрепляются на подложкодержателе, который в процессе шлифовки вращается вокруг своей оси. Шпиндель шлифовального круга, вращаясь с частотой 15000— 18 000 об/мин, приходит в контакт с поверхностью пластин. Алмазные зерна шлифовальника, ударяясь с высокой скоростью о пластины, снимают с поверхности кремния микростружку. Обработанная этим способом пластина имеет специфический рисунок поверхности, который представляет собой сетку из множества рисок. В процессе шлифовки связанным абразивом выделяется много теплоты, поэтому для охлаждения шлифовальника и обрабатываемых пластин в зону обработки подают охлаждающую жидкость.

Шлифовку свободным абразивом выполняют на станках односторонней и двусторонней обработки пластин с использованием абразивных суспензий и паст. В процессе обработки абразивная суспензия создает тонкую прослойку между шлифовальником и обрабатываемой пластиной, в которой абразивные зерна свободно перекатываются, находясь в свободном состоянии.

При двусторонней шлифовке обрабатываемые пластины располагаются в гнездах сепараторов и размещаются между двумя шлифовальниками.

Рис. 18. Шлифование свободным абразивом

Пластины, загруженные в гнезда сепаратора, совершают сложное движение, которое складывается из вращения шлифовального круга, вращения сепаратора и вращения самой пластины внутри гнезда сепаратора. Такое движение дает возможность снимать слой материала равномерно со всей поверхности пластины с высокой точностью.

Абразивная суспензия подается через верхний шлифовальник и равномерно обволакивает полупроводниковую пластину со всех сторон. При работе станка абразивные зерна перекатываются по верхней и нижней поверхностям пластины, создавая определенное давление, которое приводит к выкалыванию микрочастиц кремния.

Шлифованная поверхность обрабатываемых пластин имеет матовую фактуру и состоит из большого числа кратерообразных микровыколок. Размеры выколок находятся в прямой зависимости от размера зерен абразива, давления на них шлифовальника и скорости шлифовки.

Для предварительной шлифовки выбирают абразивные порошки с размерами зерен 10…14 мкм, для окончательной, тонкой шлифовки — 5…7 мкм.

Полировка полупроводниковых пластин

Схема процесса полировки аналогична шлифовке свободным абразивом. Однако при этом используют полировальники в виде жестких дисков, обтянутых мягким материалом: фланелью, замшей, батистом, фетром, велюром, сукном, шелком и др. В качестве абразива используют микропорошки с зернистостью не выше 3 мкм из синтетического алмаза, оксида алюминия, оксида хрома, диоксида кремния или диоксида циркония.

Предварительно алмазный порошок зернистостью 3 мкм втирают в приготовленный батистовый полировальник. На приготовленный таким образом полировальник помещают рабочие головки с наклеенными на них пластинами. Частота вращения полировальника не должна превышать 30—40 об/мин для исключения перегрева пластин.

Далее процесс повторяется с новым покрытием полировальника и применением алмазного порошка зернистостью 1 мкм.

На заключительном этапе окончательной тонкой полировки снова меняется полировальник, а в качестве абразивного материала используется, например, оксид хрома с величиной зерна менее 1 мкм. Обычно применяют оксид хрома двух сортов: грубый с размером зерна 0,6—0,8 мкм и тонкий с размером зерна 0,2—0,4 мкм.

Наиболее производительным является процесс полировки с использованием на последнем этапе в качестве абразивного материала диоксидов кремния или циркония. Обычно используют диоксид кремния с размером зерна не более 0,1 мкм.

Постепенное уменьшение размеров абразивного материала позволяет свести к минимуму толщину нарушенного слоя на поверхности пластины и повысить класс ее шероховатости (табл. 2):

Таблица 2

Химико-механическая полировка (Chemical—mechanical polishing— CMP) – это процесс окончательной планаризации поверхности пластин и полного удаления нарушенного слоя с использованием как механического воздействия абразива, так и химического воздействия применяемых реактивов. Химикаты реагируют с кремнием, разрыхляют его и способствуют удалению абразивными частицами с минимальными усилиями.

Химикаты реагируют с кремнием, разрыхляют его и способствуют удалению абразивными частицами с минимальными усилиями.

Схема реализации процесса показана на рис. 19.

а б

Рис. 19. Химико-механическая полировка пластин

а – схема процесса, б – компоновка блока держателей пластин

Полировальная суспензия (смесь частиц SiO2 размером около 100 Ǻ и реактива-окислителя NaOH) подается на вращающийся плоский стол, покрытый полировальным материалом.

Подложка закрепляется в металлическом держателе шпинделя через промежуточную прокладку. Стол и шпиндель вращаются, при этом шпиндель совершает еще и осциллирующие движения. Полировальник выполняется из пористого полимерного материала с размерами пор в диапазон 30…50 мкм. Периодически полировальник подвергается правке с помощью правильного круга.

Под действием теплоты от трения пластины о полировальник поверхность пластины окисляется (химический этап процесса), а затем частицы оксида кремния счищают окисленный кремний с поверхности пластины (механический этап).

Процесс проводится в две стадии. Сначала используется суспензия высокой концентрации, процесс длится около 30 мин со скоростью удаления кремния 1 мкм/ мин. Вторая стадия проводится с очень разбавленной суспензией, более мягким полировальником в течение 5…10 мин для удаления всего 1 мкм с поверхности пластины.

С учетом активной химической реакции между кремнием и химикатом суспензии, немедленно после завершения процесса пластины должны промываться в деионизованной воде. Это поможет предотвратить появления матовых и оксидных пятен.

Скорость и качество химико-механической полировки зависит от многих факторов.

В их числе усилие прижима пластины к полировальнику, температура в зоне обработки, скорость вращения стола, pH суспензии и ряд других, которые должны экспериментально подбираться для заданных условий обработки.

Заметим, что химико-механическая полировка не влияет на плоскостность пластины и предназначена для удаления остатков нарушенного слоя.

Финишная очистка. Изготовленные на предыдущих операциях пластины отвечают всем требованиям спецификации и могут использоваться для создания микроструктур. Однако для запуска их в технологический процесс, предусматривающий нанесение фоторезиста, выполнение высокотемпературных операций (оксидирования, диффузии и др.) пластины должны быть тщательно очищены от всех видов загрязнений.

В случае значительных загрязнений органическими веществами или металлами кремниевую подложку следует многоступенчато очистить кислотой Каро и затем подвергнуть очистке смесями RCA (Radio Corporation of America).

Кислота Каро названа так в честь получившего ее немецкого химика Генриха Каро(Caro), RCA процесс — по имени фирмы, на которой он был разработан.

Обработка кислотой Каро проводят при температуре 130 0С в течение 10-15 минут. Эта стадия часто носит название Пиранья-травление из-за способности кислоты Каро «прожорливо» удалять органические примеси. Кислота Каро представляет собой смесь 25%-ой перекиси водорода (H2O2) и 98%-ой серной кислоты (H2SO4) в соотношении 1:2.

Эта стадия часто носит название Пиранья-травление из-за способности кислоты Каро «прожорливо» удалять органические примеси. Кислота Каро представляет собой смесь 25%-ой перекиси водорода (H2O2) и 98%-ой серной кислоты (H2SO4) в соотношении 1:2.

При воздействии серной кислоты органические примеси восстанавливаются до углерода. Углерод взаимодействует с кислородом, образующимся при диссоциации перекиси водорода. В результате выделяется окись углерода СО2, вязкость раствора в травильном резервуаре увеличивается.

«4 Эпюры внутренних усилий при прямом изгибе» — тут тоже много полезного для Вас.

При травлении кислотой Каро нарастает окись кремния (SiO2) вглубь кремния (естественный окисел). Этот окисел следует удалить в разбавленном растворе HF (1-5%) в течение нескольких минут.

Смесь Каро удаляет органические слои, но не удаляет металлы. По этой причине пластину следует обработать в смеси RCA-1 при температуре 70-75 0C в течение 10 минут. Смесь RCA-1 представляет собой раствор, состоящий из 25%-ой H2O2, 25%-ой NH4OH и H2O в соотношении 1:1:5. При обработке смесью RCA-1 вновь нарастает окисел кремния толщиной примерно 10-15 ангстрем.

Смесь RCA-1 представляет собой раствор, состоящий из 25%-ой H2O2, 25%-ой NH4OH и H2O в соотношении 1:1:5. При обработке смесью RCA-1 вновь нарастает окисел кремния толщиной примерно 10-15 ангстрем.

Образовавшийся окисел кремния следует удалить разбавленным HF.

Следующая стадия обработка пластины смесью RCA-2 при температуре 80 0С в течение 10 минут. Смесь RCA-2 представляет собой раствор, состоящий из 30%-ой HCI, 25%-ой H2O2 и H2O в соотношении 1:1:8

Последняя стадия удаление появившегося окисла кремния (SiO2) погружением в разбавленный раствор HF.

Следует отметить, что после каждой стадии очистки необходимо осуществлять тщательную отмывку пластин деионизованной водой.

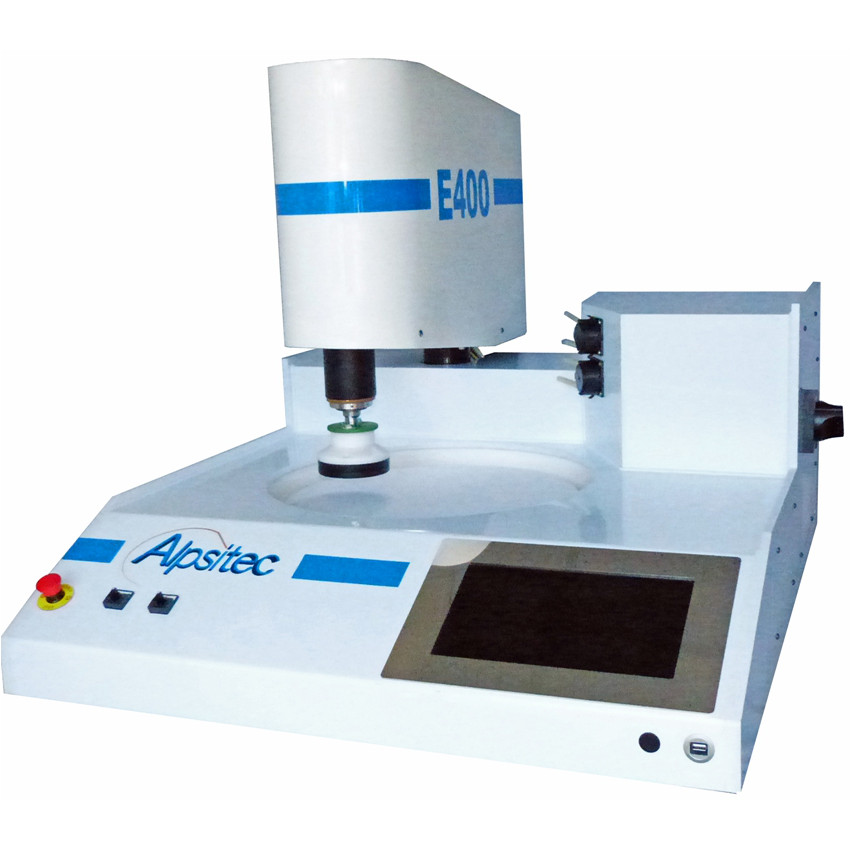

Установка химико-механической планаризации E400 E

Заявка на обратный звонок

Контактное лицо*

Номер телефона*

* — обязательные для заполнения поля

Установка химико-механической планаризации модели E400 E производства Alpsitec (Франция).

Установка химико-механической планаризации модели E400 E предназначена для задач полировки и планаризации полупроводниковых и др. пластин в НИОКР, мелко-серийно производстве и опытном производстве.

Установка позволяет обрабатывать как стандартные пластины диаметром 2″,3″,4″, так и кусочки различной формы 10х10 мм2 или др.

Установка имеет возможность устанавливать до 10 шагов одного процесса с установкой своих уникальных параметров процесса для каждого из шагов. Установка имеет ручную загрузку пластин с автоматическим управлением процессом полировки.

Стандартные держатели для пластин используют вакуум для крепления, но также доступны и крепелние пластин на воск или на специальном шаблоне.

Также компания готова изготовить специальный держатель по требования заказчика.

Особенности

- Компактное настольное исполнение

-

Размеры пластин от кусочков до 4″ (100 мм)

- Диаметр полировальника 400

-

до 10 шагов в процессе

-

Полировальники и оснастка для крепления щеток, алмазных дисков или кругов

-

Различные процессы с различными расходниками (супензии и полировальники) в одной машине

- Контроль процесса и его параметров: расход суспензии (до 2 суспензий), скорость вращения полировальника, давление прижима, время процесса и др.

Запросить брошюру в PDF

Запросить брошюру в PDF

Характеристики

| Размеры (Ш х Г х В), мм | 850 х 920 х 740 | |||||

| Вес, кг. | 126 кг. | |||||

| Размер пластин | от кусочков до 4″ (100 мм) | |||||

| Занимаемая площадь, м2 | 0,76 | |||||

| Электропитание | 220 В, 1 фаза, 50-60 Гц. | |||||

| Сжатый воздух | 6-7 Бар (5 Бар минимально) | |||||

| Вода | 1 Бар | |||||

| Мощность | около 2,5 кВт | |||||

| Потребление | 40 литвов воды в час сжатый воздух 80 литров с мин. Мощность до 1 кВт вакуум | |||||

Запросить предложение можно по ссылке или направив нам письмо по адресу info@minateh. ru

ru

Запросить предложение товара

Установка химико-механической планаризации E400 E

Также Вас может заинтересовать

Установка химико-механической планаризации E460 E

Установка химико-механической планаризации модели E460 E производства Alpsitec (Франция).

Установка химико-механической планаризации модели E460 E предназначена для задач полировки и планаризации полупроводниковых и др. пластин в НИОКР, мелко-серийно производстве и опытном производстве.

Размер обрабатываемых пластин: от кусочков до 8″ (200 мм)

Диаметр полировальника 460 мм или 480 мм (615 мм — опция)

Программирование до 10 шагов в одном рецепте.

Процессы: ХМП, планаризация

Установка химико-механической планаризации модели E460 E производства Alpsitec (Франция).

Установка химико-механической планаризации модели E460 E предназначена для задач полировки и планаризации полупроводниковых и др. пластин в НИОКР, мелко-серийно производстве и опытном производстве.

Размер обрабатываемых пластин: от кусочков до 8″ (200 мм)

Диаметр полировальника 460 мм или 480 мм (615 мм — опция)

Программирование до 10 шагов в одном рецепте.

Процессы: ХМП, планаризация

Технологическое оборудование

Аналитическое оборудование и метрология

Обеспечение

производства

Машина для химико-механической полировки (CMP)

Свяжитесь с

или

(+44) 1622 755287

Поиск

Выберите ваш язык

Машина KemCol 15 идеально подходит для химико-механической полировки (CMP) и полировки на основе оксида церия. Станок основан на популярном станке для притирки и полировки Kemet 15, но включает элементы из нержавеющей стали вместо окрашенных компонентов для увеличения срока службы и полировки без загрязнения. В стандартную комплектацию входит встроенная полностью программируемая перистальтическая насосная система Kemet AkuDisp и кольца для кондиционирования с керамическим покрытием или из нержавеющей стали. Система Kemcol 15 была первоначально разработана как суперфинишный процесс для медицинского сектора, но теперь также используется в индустрии полировки инструментов для литья под давлением, полировки сапфиров и многих других. Он способен создавать зеркальную поверхность без царапин на кобальтовых хромах, нержавеющей стали, титане и многих других материалах.

В стандартную комплектацию входит встроенная полностью программируемая перистальтическая насосная система Kemet AkuDisp и кольца для кондиционирования с керамическим покрытием или из нержавеющей стали. Система Kemcol 15 была первоначально разработана как суперфинишный процесс для медицинского сектора, но теперь также используется в индустрии полировки инструментов для литья под давлением, полировки сапфиров и многих других. Он способен создавать зеркальную поверхность без царапин на кобальтовых хромах, нержавеющей стали, титане и многих других материалах.

Особенности:

- Рабочий стол из нержавеющей стали, окружающий полировальный круг

- Вилки из полированной нержавеющей стали для облегчения очистки

- Ведущая пластина из нержавеющей стали свободная полировка

- Полностью программируемый перистальтический насос AkuDisp в стандартной комплектации

- Подходит для системы магнитных полировальных кругов Kemet для легкой замены падов

Рекомендуемые аксессуары и расходные материалы для Kemcol 15

| Описание | код | |||

|---|---|---|---|---|

| SET 3 Ceramic Faced Condituding Rings | 92. 3 | 9.9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE 9004SLE. | 362757 | |

| Опорная пластина из нержавеющей стали 380 мм (для полировальных кругов) | 362033 | |||

| 380 мм алюминиевого подъема от диска | 361001 | |||

| 380 мм алюминиевая пластина | 361002 | |||

| 380 мм диск с тонким металлом (для использования с магнитной системой) | 346 380 мм тонкого металла (для использования с магнитной системой) | 346 380 мм тонкого металла (для использования с магнитной системой) | 346 380 мм. | 345773 |

| CMP Slurry | 5 liters | 10 liters | 20 liters |

|---|---|---|---|

| Col-K | 600212 | 600238 | 600204 |

| Col-K (NC) | 600199 | 600239 | 600202 |

| Recommended Consumables | Code |

|---|---|

| 380 mm CHEM- H Полиуретановый полировальный диск | 341865 |

| 380 мм PSU-M Chemo-Textile Cloth for Cerium | 341011 |

| 380 мм MRE Final Polishing Pad с коротким ворсом | 341715 |

Пример процесса CMP

Требования к испытаниям: Для получения наилучшей отделки алюминиевых образцов, не оставляющей абразивных частиц в образцах.

Компонент/Материал: 4 алюминиевых полоски ½” x 2”

Этап 1

Тип станка: Kemet 15 Притирочно-полировальная машина

Притирочная пластина: Чугун 901×51 Asemo Brade 901×51 Abrade Type 501 Asemo O-800S Предварительно смешанная суспензия оксида алюминия

Stage 2

Machine Type: KemCol 15 Machine

Lap Plate: MRE short nap cloth

Abrasive Type/Grade: Col-K (NC) CMP slurry

| Process Breakdown | |||||||

|---|---|---|---|---|---|---|---|

| Стадия | Пластина/Тип ткани | Абразивный тип/класс | .0039 | Полировка | MRE | COL-K (NC) | 80 минут |

Мы выбрали процесс CMP для окончательной полировки, так как он использует химическое воздействие для полировки поверхности компонентов вместо обычная абразивная полировка. Это означает, что на поверхности алюминия не должно быть абразива.

Это означает, что на поверхности алюминия не должно быть абразива.

Время полировки составляет 80 минут при использовании имеющейся у нас установки для деталей.

Результируя RA из этого процесса: RA 1.647 мкйнч

Перед процессом CMP

После CMP Процесс

За 80 лет. Ltd

Химико-механическая полировка: теория и эксперимент

Канг А.Б., Самади К. Синтез наполнителя CMP: обзор последних исследований. IEEE T Comput Aid D 27 (1): 3–19 (2008)

Статья

Google Scholar

Райан Дж. Г., Геффкен Р. М., Пулин Н. Р., Паращак Дж. Р. Эволюция технологии межсоединений в IBM. IBM J Res Dev 39 (4): 371–381 (1995)

Статья

Google Scholar

Бай П., Аут К., Балакришнан С., Бост М. , Брейн Р., Чикармане В., Хойсснер Р., Хуссейн М., Хван Дж., Ингерли Д., Джеймс Р., Чон Дж., Кеньон С., Ли Э., Ли С.Х., Линдерт Н., Лю М., Ма З., Мариб Т., Мурти А., Нагисетти Р., Натараджан С., Нейринк Дж., Отт А., Паркер С., Себастьян Дж., Шахид Р., Сивакумар С., Штайгервальд Дж., Тьяги С., Вебер С., Вулери Б., Йео А., Чжан К., Бор М. 65-нм логическая технология с длиной затвора 35 нм, улучшенной деформацией канала, 8 медными соединительными слоями, низким0258 k ILD и ячейка 0,57 мкм 2 sram. В Electron Devices Meeting, 2004. Технический дайджест IEDM. IEEE International , 2004: 657–660.

, Брейн Р., Чикармане В., Хойсснер Р., Хуссейн М., Хван Дж., Ингерли Д., Джеймс Р., Чон Дж., Кеньон С., Ли Э., Ли С.Х., Линдерт Н., Лю М., Ма З., Мариб Т., Мурти А., Нагисетти Р., Натараджан С., Нейринк Дж., Отт А., Паркер С., Себастьян Дж., Шахид Р., Сивакумар С., Штайгервальд Дж., Тьяги С., Вебер С., Вулери Б., Йео А., Чжан К., Бор М. 65-нм логическая технология с длиной затвора 35 нм, улучшенной деформацией канала, 8 медными соединительными слоями, низким0258 k ILD и ячейка 0,57 мкм 2 sram. В Electron Devices Meeting, 2004. Технический дайджест IEDM. IEEE International , 2004: 657–660.

Глава

Google Scholar

Зантье П. Б., Кумар А., Сикдер А. К. Химико-механическая планаризация для приложений микроэлектроники. Mat Sci Eng R 45 (3–6): 89–220 (2004)

Статья

Google Scholar

Бор М. Кремниевая технология для 32-нанометровых и последующих систем на кристалле. В Форуме разработчиков Intel , 2009 г.

Кремниевая технология для 32-нанометровых и последующих систем на кристалле. В Форуме разработчиков Intel , 2009 г.

Google Scholar

Бозкая Д., Муфту С. Модель удаления материала для CMP, основанная на контактной механике подушки, абразивов и пластин. J Electrochem Soc 156 (12): H890–902 (2009)

Статья

Google Scholar

Ким Х.Дж., Чжон Х.Д. Влияние условий процесса на однородность скорости и расстояния износа прокладки и пластины во время химико-механической планаризации. J Electron Mater 33 (1): 53–60 (2004)

Статья

Google Scholar

Сриниваса-Мерти С., Ван Д., Бодуан С.П., Бибби Т., Холланд К., Кейл Т.С. Распределение напряжения при химико-механической полировке. Тонкие твердые пленки 308 – 309 : 533–537 (1997)

Артикул

Google Scholar

Lo S P, Lin Y Y, Huang J C. Анализ стопорного кольца с использованием моделирования методом конечных элементов в процессе химико-механической полировки. Int J Adv Manuf Tech 34 (5–6): 547–555 (2007)

Анализ стопорного кольца с использованием моделирования методом конечных элементов в процессе химико-механической полировки. Int J Adv Manuf Tech 34 (5–6): 547–555 (2007)

Статья

Google Scholar

Линь Ю. Ю. Влияние стопорного кольца на деформации и напряжения в процессе химико-механического полирования. Mater Manuf Process 22 (7–8): 871–878 (2007)

Артикул

Google Scholar

Wang T Q, Lu X C. Численное и экспериментальное исследование многозонной химико-механической планаризации. Microelectron Eng 88 (11): 3327–3332 (2011)

Статья

Google Scholar

Park K, Oh J, Jeong H. Характеристика колодки и экспериментальный анализ влияния износа колодки на равномерность удаления материала при химико-механической полировке. Jpn J Appl Phys 47 (10Часть 1): 7812–7817 (2008)

Jpn J Appl Phys 47 (10Часть 1): 7812–7817 (2008)

Статья

Google Scholar

Ким Б.С., Такер М.Х., Келхнер Дж.Д., Бодуан С.П. Исследование механических свойств колодок CMP. IEEE T Semiconduct M 21 (3): 454–463 (2008)

Статья

Google Scholar

Тхакурта Д. Г., Борст С. Л., Швендеман Д. В., Гутманн Р. Дж., Гилл В. Н. Эффекты пористости, сжимаемости и подачи суспензии при химико-механическом выравнивании: моделирование и эксперименты. Тонкие твердые пленки 366 (1–2): 181–190 (2000)

Артикул

Google Scholar

Росалес-Йоманс Д., ДеНардис Д., Боруки Л., Филипосян А. Проектирование и оценка канавок подкладок для медных CMP. J Electrochem Soc 155 (10): H797–H806 (2008)

Статья

Google Scholar

Lee H, Park B, Jeong H. Влияние компонентов шлама на однородность химико-механического выравнивания меди. Microelectron Eng 85 (4): 689–696 (2008)

Влияние компонентов шлама на однородность химико-механического выравнивания меди. Microelectron Eng 85 (4): 689–696 (2008)

Статья

Google Scholar

Steigerwald J M, Murarka S P, Gutmann R J, Duquette D J. Химические процессы при химико-механическом полировании меди. Mater Chem Phys 41 (3): 217–228 (1995)

Статья

Google Scholar

Информация. http://www.itrs.net/Links/2012ITRS/Home2012.htm, 2012 г.

Peter S. CMP низкого давления разработан для 300 мм сверхнизкого давления k . Semiconductor International 26 (12): 30 (2003)

MathSciNet

Google Scholar

Дхандапани С., Цянь Дж., Чериан Б., Менк Г., Гарретсон С., Ли Х., Беннетт Д., Остерхельд Т. Управление профилем на месте с помощью головок Titan Edge™ для диэлектрической планаризации усовершенствованных КМОП-устройств. In Международная конференция по технологии Planarization/CMP (ICPT 2012), Гренобль, Франция , 2012: 1–5.

Управление профилем на месте с помощью головок Titan Edge™ для диэлектрической планаризации усовершенствованных КМОП-устройств. In Международная конференция по технологии Planarization/CMP (ICPT 2012), Гренобль, Франция , 2012: 1–5.

Google Scholar

Hocheng H, Huang Y L. Всесторонний обзор определения конечной точки при химико-механической полировке для производства субмикронных интегральных схем. Int J Nano Tech 1 : 1–18 (2002)

Статья

Google Scholar

Дас Т. К., Ганесан Р., Сикдер А. К., Кумар А. Онлайн-обнаружение конечной точки в CMP с использованием SPRT данных датчика с вейвлет-разложением. IEEE T Semiconduct M 18 (3): 440–447 (2005)

Статья

Google Scholar

Бибби Т., Адамс Дж. А., Холланд К. Оптическое определение конечной точки для химико-механической планаризации. J Vac Sci Technol B 17 (5): 2378–2384 (1999)

А., Холланд К. Оптическое определение конечной точки для химико-механической планаризации. J Vac Sci Technol B 17 (5): 2378–2384 (1999)

Статья

Google Scholar

Сео И. Дж., Ли В. С., Пак Дж. С., Ким С. Ю. Определение конечной точки процесса химико-механической полировки с изоляцией неглубокой траншеи в режиме реального времени с использованием высокоселективной суспензии на основе тока двигателя. Jpn J Appl Phys 42 (10): 6396–6369 (2003)

Статья

Google Scholar

Xie Y S, Bhushan B. Влияние размера частиц, полировальной подушки и контактного давления при полировании свободным абразивом. Одежда 200 (1–2): 281–295 (1996)

Артикул

Google Scholar

Баставрос А., Чандра А., Го И. Дж., Ян Б. Влияние подушки на скорость удаления материала при химико-механической планаризации. J Electron Mater 31 (10): 1022–1031 (2002)

Дж., Ян Б. Влияние подушки на скорость удаления материала при химико-механической планаризации. J Electron Mater 31 (10): 1022–1031 (2002)

Статья

Google Scholar

Ким Х.Дж., Ким Х.И., Чон Х.Д., Ли Э.С., Шин И.Дж. Трение и тепловые явления при химико-механическом полировании. J Mater Process Tech 130 (SI): 334–338 (2002)

Статья

Google Scholar

О С, Сок Дж. Моделирование химико-механической полировки с учетом эффектов теплового сцепления. Microelectron Eng 85 (11): 2191–2201 (2008)

Статья

Google Scholar

Zhao DW, He Y Y, Wang T Q, Lu X C. Влияние кинематических параметров и их взаимосвязей на общую однородность химико-механической полировки. IEEE T Semiconduct M 25 (3): 502–510 (2012)

Статья

Google Scholar

Tseng W T, Chin J H, Kang LC. Сравнительное исследование роли скорости в скорости съема материала во время химико-механической полировки. J Electrochem Soc 146 (5): 1952–1959 (1999)

Сравнительное исследование роли скорости в скорости съема материала во время химико-механической полировки. J Electrochem Soc 146 (5): 1952–1959 (1999)

Статья

Google Scholar

Ван С.Л., Джин З.Дж., Канг Р.К. Влияние кинематических форм на скорость удаления материала и неравномерность при химико-механическом выравнивании. Int J Mater Prod Tec 31 (1): 54–62 (2008)

Статья

Google Scholar

Hocheng H, Tsai HY, Tsai M S. Влияние кинематических переменных на неравномерность в химико-механической планаризации. Int J Mach Tool Manu 40 (11): 1651–1669 (2000)

Артикул

Google Scholar

Тян Ф. Неравномерность пластины и прокладки в ХМП: кинематические аспекты зрения. IEEE T Semiconduct M 20 (4): 451–463 (2007)

Статья

Google Scholar

Zhao D, Wang T, He Y, Lu X. Оптимизация кинематики для химико-механического полирования на основе статистического анализа траекторий частиц. Semiconductor Manufacturing, IEEE Transactions on 26 (4): 556–563 (2013)

Оптимизация кинематики для химико-механического полирования на основе статистического анализа траекторий частиц. Semiconductor Manufacturing, IEEE Transactions on 26 (4): 556–563 (2013)

Статья

Google Scholar

Ван Д., Ли Дж., Холланд К., Бибби Т., Бодуан С., Кейл Т. Фон Мизес Напряжение в процессах химико-механической полировки. J Electrochem Soc 144 (3): 1121–1127 (1997)

Статья

Google Scholar

Lin Y Y, Chen D Y, Ma C. Моделирование модели напряжения и контакта в процессе химико-механической полировки. Тонкие твердые пленки 517 (21): 6027–6033 (2009)

Артикул

Google Scholar

Лин Ю Ю, Ло С П. Моделирование процесса химико-механического полирования с использованием МКЭ и абдуктивной сети. Eng Appl Artif Intel 18 (3): 373–381 (2005)

Eng Appl Artif Intel 18 (3): 373–381 (2005)

Статья

Google Scholar

Lin Y Y, Lo S P. Исследование модели конечных элементов для процесса химико-механической полировки. Int J Adv Manuf Tech 23 (9–10): 644–650 (2004)

Артикул

Google Scholar

Лин Ю Ю, Ло С П. Исследование напряжения и неравномерности поверхности пластины для процесса химико-механической полировки. Int J Adv Manuf Tech 22 (5–6): 401–409 (2003)

Статья

Google Scholar

Chen K S, Yeh H M, Yan J L, Chen Y T. Конечно-элементный анализ контактного напряжения CMP на уровне пластины: повторное исследование проблем и влияние выбранных параметров процесса. Int J Adv Manuf Tech 42 (11–12): 1118–1130 (2009)

Статья

Google Scholar

Fu G H, Chandra A. Взаимосвязь между давлением на поверхности пластины и нагрузкой на заднюю сторону пластины при химико-механической полировке. Тонкие твердые пленки 474 (1–2): 217–221 (2005)

Взаимосвязь между давлением на поверхности пластины и нагрузкой на заднюю сторону пластины при химико-механической полировке. Тонкие твердые пленки 474 (1–2): 217–221 (2005)

Артикул

Google Scholar

Wang T, Lu X, Zhao D, He Y. Неравномерность контактного напряжения поверхности пластины для процесса многозонной химико-механической полировки. Наука Китай Технологические науки 56 (8): 1974–1979 (2013)

Статья

Google Scholar

Tseng W T, Wang Y L. Повторное исследование зависимости скорости съема от давления и скорости во время процессов химико-механической полировки. J Electrochem Soc 144 (2): L15–L17 (1997)

Статья

Google Scholar

Zhao DW, He Y Y, Wang T Q, Lu X C, Luo J B. Влияние параметров полировки на межфазное давление жидкости на поверхности пластины при химико-механическом полировании 12-дюймовой пластины. J Electrochem Soc 159 (3): h442–h448 (2012)

Влияние параметров полировки на межфазное давление жидкости на поверхности пластины при химико-механическом полировании 12-дюймовой пластины. J Electrochem Soc 159 (3): h442–h448 (2012)

Статья

Google Scholar

Castillo-Mejia D, Beaudoin S. Местная престоновская модель для полировки пластин. J Electrochem Soc 150 (2): G96–G102 (2003)

Статья

Google Scholar

Сеок Дж., Сукам С.П., Ким А.Т., Тичи Дж.А., Кейл Т.С. Многомасштабное моделирование удаления материала при химико-механической полировке. Одежда 254 (3–4): 307–320 (2003)

Артикул

Google Scholar

Сеок К. Дж., Ким А. Т., Сукам С. П., Джиндал А., Тичи Дж. А., Гутманн Р. Дж., Кейл Т. С. Обратный анализ данных удаления материала с использованием многомасштабной модели CMP. Microelectron Eng 70 (2–4): 478–488 (2003)

Microelectron Eng 70 (2–4): 478–488 (2003)

Статья

Google Scholar

Zhao Y W, Chang L. Модель микроконтакта и износа для химико-механической полировки кремниевых пластин. Износ 252 (3–4): 220–226 (2002)

Артикул

Google Scholar

Zhao Y W, Maietta DM, Chang L. Модель микроконтакта с неровностями, включающая переход от упругой деформации к полностью пластическому течению. J Tribol-T ASME 122 (1): 86–93 (2000)

Артикул

Google Scholar

Луо Дж. Ф., Дорнфельд Д. А. Механизм удаления материала при химико-механической полировке: теория и моделирование. IEEE T Semiconduct M 14 (2): 112–133 (2001)

Статья

Google Scholar

Ши Ф. Г., Чжао Б. Моделирование химико-механической полировки с помощью мягких подушечек. Appl Phys A-Mater 67 (2): 249–252 (1998)

Г., Чжао Б. Моделирование химико-механической полировки с помощью мягких подушечек. Appl Phys A-Mater 67 (2): 249–252 (1998)

Статья

Google Scholar

Wang Y G, Zhao Y W, Gu J. Новая нелинейно-микроконтактная модель для одиночных частиц при химико-механической полировке с помощью мягкой подушки. J Mater Process Tech 183 (2–3): 374–379 (2007)

Google Scholar

Йерува С. Б. Моделирование удаления материала и шероховатости поверхности в масштабе частиц при химико-механическом полировании. Кандидатская диссертация. Флорида (США): Университет Флориды, 2005.

.

Google Scholar

Йерува С.Б., Парк С.В., Рабинович Ю.И., Муджил Б.М. Влияние площади контакта подушечки с пластиной при химико-механическом полировании. J Electrochem Soc 156 (10): D408–D412 (2009)

J Electrochem Soc 156 (10): D408–D412 (2009)

Статья

Google Scholar

Гринвуд Дж. А., Уильямсон Дж. Б. П. Контакт номинально плоских поверхностей. Proc R Soc Lond A 295 (1442): 300–319 (1966)

Статья

Google Scholar

Jeng Y, Huang P. Модель скорости съема материала с учетом межфазного микроконтактного износа при химико-механической полировке. J Tribol 127 (1): 190–197 (2005)

Артикул

Google Scholar

Uneda M, Maeda Y, Ishikawa K, Ichikawa K, Doi T, Yamazaki T, Aida H. Взаимосвязь между результатами анализа контактного изображения для текстуры поверхности подушечки и скоростью удаления в CMP. J Electrochem Soc 159 (2): H90–H95 (2012)

Статья

Google Scholar

Чо Ч. , Парк С. С., Ан Ю. Трехмерное гидродинамическое моделирование в масштабе пластины для химико-механической полировки. Тонкие твердые пленки 389 (1–2): 254–260 (2001)

, Парк С. С., Ан Ю. Трехмерное гидродинамическое моделирование в масштабе пластины для химико-механической полировки. Тонкие твердые пленки 389 (1–2): 254–260 (2001)

Артикул

Google Scholar

Парк С.С., Чо Ч., Ан Ю. Гидродинамический анализ процесса химико-механической полировки. Tribol Int 33 (10): 723–730 (2000)

Артикул

Google Scholar

Zhang C H, Luo J B, Liu J Q, Du Y P. Анализ характеристик контакта и течения в процессе CMP. Chinese Sci Bull 51 (18): 2281–2286 (2006)

Статья

Google Scholar

Сундарараджан С., Тхакурта Д. Г., Швендеман Д. В., Мурарка С. П., Гилл В. Н. Двумерные модели химико-механической планаризации в масштабе пластины, основанные на теории смазки и переносе масс. Дж Электрохим Soc 146 (2): 761–766 (1999)

Дж Электрохим Soc 146 (2): 761–766 (1999)

Артикул

Google Scholar

Ким Т., Чо Ю. Модель среднего течения с упругой деформацией для ОГТ. Tribol Int 39 (11): 1388–1394 (2006)

Статья

Google Scholar

Ng S H. Измерение и моделирование давления жидкости при химико-механической полировке. Кандидатская диссертация. Атланта (США): Технологический институт Джорджии, 2005.

Google Scholar

Jeng Y, Huang P, Pan W. Трибологический анализ CMP с частичным шероховатым контактом. J Electrochem Soc 150 (10): G630–G637 (2003)

Артикул

Google Scholar

Тичи Дж. Контактная механика и смазочная гидродинамика химико-механического полирования. J Electrochem Soc 146 (4): 1523–1528 (1999)

J Electrochem Soc 146 (4): 1523–1528 (1999)

Артикул

Google Scholar

Tsai H J, Jeng Y R, Huang P Y. Улучшенная модель, учитывающая упруго-пластический контакт и частичную гидродинамическую смазку для химико-механического полирования. PI Mech Eng J-J Eng 222 (J6): 761–770 (2008)

Google Scholar

Ху И, Ян Т С, Чен К С. Синергетические эффекты жесткости пластины и параметров стопорного кольца на однородность контактного напряжения при химико-механическом выравнивании. Int J Adv Manuf Tech 56 (5–8): 523–538 (2011)

Статья

Google Scholar

Чен Р.Л., Цзян Р.Р., Лэй Х., Лян М. Механизм удаления материала при ударе кластера пористого кремнезема о подложку из кристаллического кремния изучен методом молекулярной динамики. Appl Surf Sci 264 : 148–156 (2013)

Appl Surf Sci 264 : 148–156 (2013)

Статья

Google Scholar

Chen R L, Liang M, Luo J B, Lei H, Guo D, Hu X. Сравнение повреждения поверхности при сухом и влажном воздействии: моделирование молекулярной динамики. Appl Surf Sci 258 (5): 1756–1761 (2011)

Статья

Google Scholar

Chen R L, Luo J B, Guo D, Lei H. Динамическое фазовое превращение кристаллического кремния при сухом и влажном ударе, изученное методом молекулярной динамики. J Appl Phys 108 : 0735217 (2010)

Google Scholar

Chen R L, Luo J B, Guo D, Lu X C. Механизм образования экструзии на поверхности кремния под воздействием кластера кремнезема изучен методом молекулярной динамики. J Appl Phys 104 : 104

(2008)

Google Scholar

Si L N, Guo D, Luo J B, Lu X C. Механизм удаления моноатомного слоя в процессе химико-механической полировки: исследование молекулярной динамики. J Appl Phys 107 : 0643106 (2010)

Механизм удаления моноатомного слоя в процессе химико-механической полировки: исследование молекулярной динамики. J Appl Phys 107 : 0643106 (2010)

Google Scholar

Si L N, Guo D, Luo J B, Lu X C, Xie G X. Влияние абразивного проката на снятие материала и чистоту поверхности при химико-механическом полировании, проанализированные с помощью моделирования молекулярной динамики. J Appl Phys 109 : 0843358 (2011)

Статья

Google Scholar

Si L N, Guo D, Luo J B, Xie G X. Процесс планаризации шероховатости монокристаллического кремния под действием абразивной прокатки изучен методом молекулярной динамики. Appl Phys A-Mater 109 (1): 119–126 (2012)

Статья

Google Scholar

Han X S, Hu Y Z, Yu S Y. Исследование механизма удаления материала кремниевой пластины в процессе химико-механической полировки с использованием метода моделирования молекулярной динамики. Appl Phys A-Mater 95 (3): 899–905 (2009)

Исследование механизма удаления материала кремниевой пластины в процессе химико-механической полировки с использованием метода моделирования молекулярной динамики. Appl Phys A-Mater 95 (3): 899–905 (2009)

Статья

Google Scholar

Чен К., Ван Ю. Л. Изучение непрестонных явлений, вызванных пассивированными добавками в медном ХМП. J Electrochem Soc 154 (1): h51–h57 (2007)

Статья

Google Scholar

Qin K, Moudgil B, Park CW. Модель химико-механической полировки, включающая как химическое, так и механическое воздействие. Тонкие твердые пленки 446 (2): 277–286 (2004)

Артикул

Google Scholar

Li J, Liu Y H, Lu X C, Luo J B, Dai Y J. Механизм удаления материала из меди CMP с точки зрения химико-механического синергизма. Tribol Lett 49 (1): 11–19 (2013)

Tribol Lett 49 (1): 11–19 (2013)

Статья

Google Scholar

Li J, Lu X C, He Y Y, Luo J B. Моделирование химико-механического синергизма во время ХМП меди. J Electrochem Soc 158 (2): h297–h302 (2011)

Статья

Google Scholar

Yu J X, Kim S H, Yu B J, Qian L M, Zhou Z R. Роль трибохимии в наноизносе монокристаллического кремния. Интерфейсы Appl Mater ACS 4 (3): 1585–1593 (2012)

Артикул

Google Scholar

Ляо С.Л., Го Д., Вэнь С.З., Ло Дж. Б. Влияние химических добавок к суспензии ХМП на механические характеристики поверхности и удаление материала из меди. Трибол Летт 45 (2): 309–317 (2012)

Статья

Google Scholar

Луо Дж. Ф., Дорнфельд Д. А. Области удаления материала при химико-механической планаризации для изготовления субмикронных интегральных схем: эффекты сцепления жидких химикатов, распределение размеров абразива и площадь контакта пластины с подложкой. IEEE T Semiconduct M 16 (1): 45–56 (2003)

Ф., Дорнфельд Д. А. Области удаления материала при химико-механической планаризации для изготовления субмикронных интегральных схем: эффекты сцепления жидких химикатов, распределение размеров абразива и площадь контакта пластины с подложкой. IEEE T Semiconduct M 16 (1): 45–56 (2003)

Статья

Google Scholar

Мюллер Н., Роджерс С., Манно В.П., Уайт Р., Мойнпур М. In situ исследование полей течения шлама во время CMP. J Electrochem Soc 156 (12): H908–H912 (2009)

Статья

Google Scholar

Леверт Дж. А., Месс Ф. М., Салант Р. Ф., Данилюк С., Бейкер А. Р. Механизмы химико-механического полирования диэлектрика sio2 на интегральных схемах. Трибол Т 41 (4): 593–599 (1998)

Статья

Google Scholar

Леверт Дж. А., Данилюк С., Тичи Дж. Механизм воздействия давлений ниже окружающего при полировании жидкостями. J Tribol 122 (2): 450–457 (2000)

А., Данилюк С., Тичи Дж. Механизм воздействия давлений ниже окружающего при полировании жидкостями. J Tribol 122 (2): 450–457 (2000)

Артикул

Google Scholar

Шан Л., Леверт Дж., Мид Л., Тичи Дж., Данилюк С. Межфазная гидромеханика и прогнозирование давления при химико-механической полировке. J Tribol-T ASME 122 (3): 539–543 (2000)

Артикул

Google Scholar

Нг С.Х., Юн И., Хиггс С.Ф., Данилюк С. Измерения изгиба пластин в CMP. J Electrochem Soc 151 (12): G819–G823 (2004)

Статья

Google Scholar

Нг С.Х., Боруки Л., Хиггс С.Ф., Юн И., Осорно А., Данилюк С. Измерения наклона и межфазного давления жидкости диска, скользящего по полимерной подушке. J Tribol-T ASME 127 (1): 198–205 (2005)

Артикул

Google Scholar

Scarfo A M, Manno V P, Rogers C B, Anjur S P, Moinpour M. Измерение давления и трения на месте во время CMP контурных пластин. J Electrochem Soc 152 (6): G477–G481 (2005)

Измерение давления и трения на месте во время CMP контурных пластин. J Electrochem Soc 152 (6): G477–G481 (2005)

Статья

Google Scholar

Zhao D W, He Y Y, Lu X C. Измерение на месте давления жидкости на границе раздела подложка-пластина во время химико-механической полировки 12-дюймовой пластины. J Electrochem Soc 159 (1): h32–h38 (2011)

Статья

Google Scholar

Zhao D W, He Y Y, Wang T Q, Lu X C, Luo J B. Характеристика изгиба/ориентации пластин и их влияние на жидкостную смазку во время химико-механической полировки. Tribol Int 66 : 330–336 (2013)

Статья

Google Scholar

Zhao D W, Wang T Q, He Y Y, Lu X C. Влияние давления в зоне на изгиб пластины и поведение жидкостной смазки во время многозонного процесса CMP.