Холодная прокатка: Холодная или горячая прокатка? — Информация от компаний Симферополя

Содержание

Процесс — холодная прокатка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

Процесс холодной прокатки в металлургическом производстве заключается в следующем. Полосовая листовая сталь, прокатанная в горячем состоянии до толщины от одного до нескольких миллиметров, подвергается затем завершающей прокатке в холодном состоянии до тонкой листовой стали, которая служит материалом для корпусов автомобилей и бытовых электроприборов. Таким образом, холодная прокатка является завершающим процессом, в результате которого достигаются необходимые потребителям размеры и качество.

[1]

Процесс холодной прокатки закаливает тонколистовую сталь так, что ее обычно приходится разогревать в отжиговой печи, чтобы сделать более податливой в формовке. Рулоны холоднокатаных листов складывают на подстилающем слое. Затем их накрывают специальными колпаками для контроля отжига, после чего на них опускают печь. Нагревание и повторное охлаждение тонколистовой стали может занять 5 или 6 дней.

[2]

Процесс холодной прокатки позволяет не только приблизить размеры заготовки к размерам детали, но и дает возможность почти исключить последующую механическую обработку.

[3]

Процесс холодной прокатки труб близок к процессу их горячей пилигримовой прокатки. В отличие от последней деформация поданной порции металла осуществляется в данном случае при неподвижной заготовке и возвратно-поступательном движении рабочей клети.

[4]

| Схема стана для холодной прокатки бесшовных труб пиль-герным способом.

[5] |

Процесс холодной прокатки бесшовных труб на пильгерных станах, разработанный в 1931 г. фирмой Тьюб Редьюсинг Корпорейшн ( США), получает в настоящее время все более и более широкое распространение.

[6]

Для процесса холодной прокатки труб характерна высокая пластичность металла. На рис. 223 показаны две возможные схемы напряженного состояния металла по периметру сечения, которые, могут быть при холодной прокатке труб во время прямого хода рабочей клети. При схеме, показанной на рис. 223 а в сечениях рабочего участка, соответствующих гребню ручья, действует активное растягивающее напряжение в продольном направлении, которое вызвано внеконтактной областью деформации. Эта схема может быть при прокатке труб в ручье с небольшим развалом. По схеме, показанной на рис. 223 6, в сечениях рабочего участка, за исключением выпусков, схема напряженного состояния приближается к неравномерному всестороннему сжатию.

При схеме, показанной на рис. 223 а в сечениях рабочего участка, соответствующих гребню ручья, действует активное растягивающее напряжение в продольном направлении, которое вызвано внеконтактной областью деформации. Эта схема может быть при прокатке труб в ручье с небольшим развалом. По схеме, показанной на рис. 223 6, в сечениях рабочего участка, за исключением выпусков, схема напряженного состояния приближается к неравномерному всестороннему сжатию.

[7]

Внедрение процесса холодной прокатки спиралей шнеков позволило резко улучшить условия труда рабочих. Рабочий избавлен от воздействия теплового излучения, ликвидирована окалина, которая при старом процессе загрязняла окружающий воздух и — попадала в легкие, ликвидированы копоть и вредные газы, выделяющиеся при горячей прокатке от сгорающей смазки валков. Физический труд рабочего заменен машиной, а сам рабочий стал выполнять функции оператора.

[8]

Влияние некоторых обычных примесей иа твердость. тория после отжш а. тория после отжш а.

[9] |

В процессе холодной прокатки, волочения и штамповки тория без промежуточного отжига твердость металла увеличивается лишь незначительно, до — 10 о относительного сужения. Дальнейшая холодная прокатка до 99ип относительного сужения сопровождается очень небольшим увеличением твердости; однако Лоуэнстейн [50] показал, что в результате дальнейшей холодной прокатки и штамповки прессованных прутков твердость металла, полученного восстановлением в бомбе, уменьшается.

[10]

В процессе холодной прокатки трубы любой выделенный на заготовке элементарный объем металла деформируется до своего конечного размера п раз, соответствующее дробности деформации.

[11]

В процессе холодной прокатки тонких пружинных лент зональные напряжения и несовершенства строения ( дислокации) распределяются неравномерно, и поэтому отмечается анизотропия упругих свойств. Величина модуля и предела упругости этих сплавов зависит от направления вырезки пружин ( вдоль или поперек направления проката), толщины материала и термической обработки пружин. Максимальные значения модуля и предела упругости нейзильбера и оловяно-фосфористой бронзы достигаются в пружинах, вырезанных поперек направления проката ленты.

Максимальные значения модуля и предела упругости нейзильбера и оловяно-фосфористой бронзы достигаются в пружинах, вырезанных поперек направления проката ленты.

[12]

| Распределение деформации по периметру трубы ( маршрут прокатки по поз. /.

[13] |

Основное назначение процесса холодной прокатки труб заключается в уменьшении диаметра и толщины стенки заготовки до заданных размеров.

[14]

Для нормального протекания процесса холодной прокатки полосы и обеспечения высокой способности ее к глубокой вытяжке желательно, чтобы сталь имела невысокий предел текучести и высокие пластические свойства. С увеличением размера ферритных зерен падают твердость стали и прочностные свойства ( ав, ат), и до определенной величины зерна растет способность к глубокой вытяжке. Крупнозернистая и р зэнозерни стая структура и структура с цементитом в виде крупных выделений по границам зерен феррита ухудшают пластические свойства, в основном удлинение, и увеличивают хрупкость стали. Такая структура ухудшает технологическую деформируемость стали при комнатной температуре.

Такая структура ухудшает технологическую деформируемость стали при комнатной температуре.

[15]

Страницы:

1

2

3

4

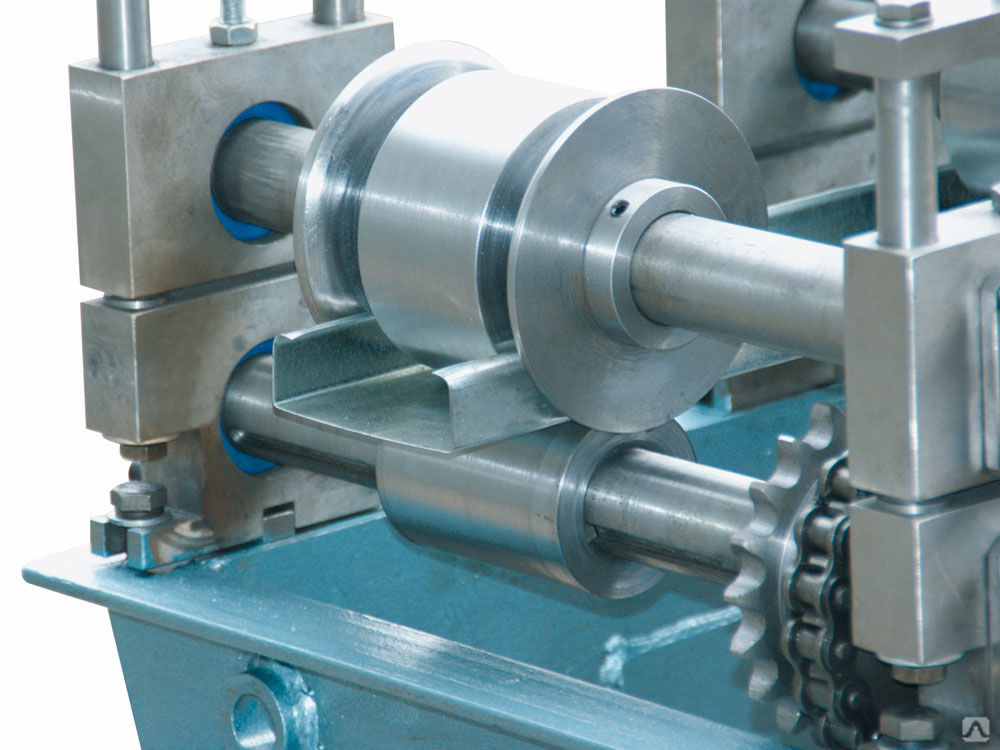

Конструкция станов холодной прокатки

Сортаментом продукции станов холодной прокатки является тонкая полоса в рулонах и лист толщиной менее 1,5 мм, тонкий лист с точными размерами по толщине и ширине, и наконец, тонкий лист с заданными механическими свойствами. На станах холодной прокатки в качестве заготовки используют горячекатаные рулоны толщиной до 6,0 мм, поступающие с широкополосного стана горячей прокатки. На поверхности горячекатаного подката при нагреве образуется окалина, нарушающая стабильное течение прокатки и разрушающая валки. Поэтому первой операцией перед прокаткой полосы является травление в специальных кислотных растворах.

Для повышения производительности станов концы рулонов горячекатаной заготовки непрерывно свариваются между собой, что обеспечивает непрерывность травления в травильных агрегатах и при последующих обработках на станах, в машинах очистки, отжига, резки и т. п. Для снятии внутренних напряжений и получения необходимой структуры после холодной прокатки применяют отжиг. Предварительно для получения качественной поверхности полосу подвергают электролитической очистке в щелочных растворах. Также применяется прокатка с небольшими обжатиями — дрессировка, повышающая уровень механических свойств и штампуемости полосы.

п. Для снятии внутренних напряжений и получения необходимой структуры после холодной прокатки применяют отжиг. Предварительно для получения качественной поверхности полосу подвергают электролитической очистке в щелочных растворах. Также применяется прокатка с небольшими обжатиями — дрессировка, повышающая уровень механических свойств и штампуемости полосы.

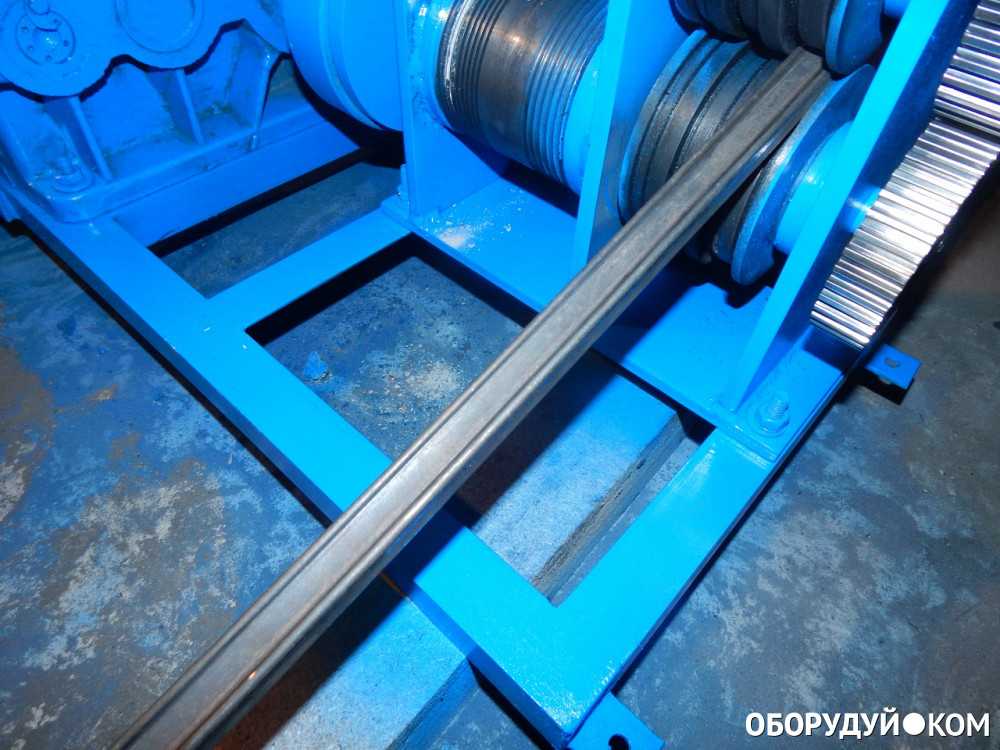

Холодная прокатка рулонной полосы осуществляется в непрерывных трех-, четырех-, пяти- и шестиклетевых и реверсивных четырехвалковых и многовалковых станах.

Рисунок 1 — Схемы станов холодной прокатки

На рисунки 1,а показана схема непрерывного стана холодной прокатки с неменяющимся направлением прокатки. Лента с разматывателя 1 проходит через несколько клетей 2 и наматывается на моталке 3. Измеритель натяжения 4 следит за натяжением полосы. В случае реверсивного стана (рисунок 1, б) направление прокатки меняется за счет изменения направления вращения разматывателя 1, валков 2 и моталки 3. В указанных станах применен индивидуальный привод каждой клети.

Цех холодной прокатки с реверсивным пятиклетевым четырехвалковым станом 1700 (рисунок 2) предназначен для прокатки листов и полос в рулонах толщиной 0,4-2,0 мм и шириной до 1550 мм из стали с временным сопротивлением до 650 МПа (горячекатаная полоса толщиной до 6,0 мм и шириной до 1550 мм). К непрерывному травильному агрегату горячекатаные полосы поступают в рулонах массой до 23 т. На стане рулон цепным транспортером 1 подается на наклонный стол 2, где с помощью подъемной тележки 3 он перекатывается на подъемный стол. Подъемный стол перемещается вправо и устанавливает рулон по оси разматывателя. После зажима рулона в разматывателе его конец отгибается скребковым отгибателем 5. Минуя левую моталку 6, конец рулона заводится в первую клеть 7 и после выхода из последней клети заводится в захватное устройство моталки 6. Начинается прокатка рулона. Для дальнейшей прокатки изменяется вращение валков клети на обратное; моталки заменяются разматывателями. После окончании прокатки готовый рулон взвешивается, маркируется и обвязывается. Затем рулон вилочным снимателем с помощью подъемника рулонов 8 передается на склад (стеллаж) готовой продукции.

Затем рулон вилочным снимателем с помощью подъемника рулонов 8 передается на склад (стеллаж) готовой продукции.

Рисунок 2 — Реверсивный четырехвалковый пятиклетевой стан 500/1300×1700 холодной прокатки

Непрерывный стан 2000 состоит из пяти клетей 630/1600 х 2000. Загрузочное устройство стана состоит из шагового транспортера на пять рулонов, с которого тележка подъема вертикально перемещает и подает рулон на ось разматывателя. Здесь же расположены тянуще-правильные ролики для центрования полосы и создания заднего натяжения. После зажима рулона в разматывателе конец ленты заводится в первую клеть и далее перемещается до выхода из последней клети. Затем конец ленты зажимается в приемной моталке. Все рабочие клети имеют одинаковую конструкцию. Рабочие валки установлены на конических четырехрядных подшипниках, опорные валки — на ПЖТ в комбинации с двухрядными коническими роликоподшипниками. Диаметр нажимного винта 560 мм. Для регулирования точности толщины полосы все клети снабжены механизмом противоизгиба. Привод клети образуют два двигателя и редуктор.

Привод клети образуют два двигателя и редуктор.

Диаметр и конструкция барабана моталки зависит от толщины листа. При прокатке ленты толщиной свыше 1,5 мм используется барабанная моталка с захватной щелью и зажимом конца полосы. Непрерывность процесса прокатки обеспечивает стыкосварочное устройство осуществляющее постоянную сварку нового рулона с рулоном, находящимся в процессе прокатки. В момент сварки при неподвижных барабанах «питание» стана осуществляется выборкой полосы из петлевого аккумулятора.

Стан оборудован месдозами для измерения усилия прокатки, усилия на нажимных винтах, измерителями температуры и давления масла. Готовые рулоны обвязываются, взвешиваются, отжигаются и отправляются на склад готовой продукции, а также к правильной машине или в отделение отжига. В отделении отделки используются ножницы для обрезки боковых кромок листов. После обрезки рулон пропускается через 13-ти или 17-ти роликовую правильную машину. Для правки могут использоваться правильные машины с растяжением. После этого листы маркируют, промасливают и транспортируют на склад готовой продукции.

После этого листы маркируют, промасливают и транспортируют на склад готовой продукции.

При необходимости прокат поступает на агрегат термообработки, после которого идет дрессировка на двухвалковом стане 900 х 2800, правка на растяжной и роликовой машинах.

Введение в холодную прокатку — Официальный веб-сайт Q8Oils

Андре Волкерс

20 апреля 2018 г.

Металлообработка,

Масла для холодной прокатки

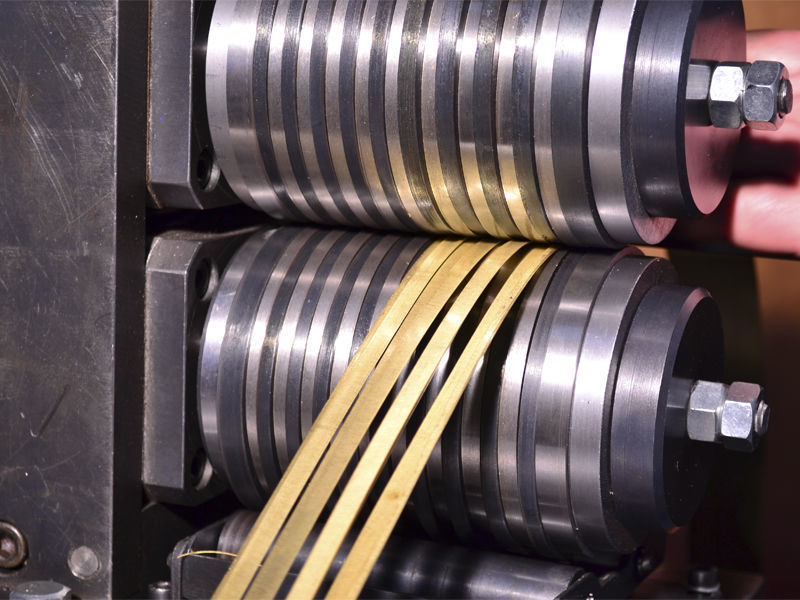

Холодная прокатка – это процесс, при котором металл пропускают через валки при температуре ниже температуры его рекристаллизации. Металл сжимается и сжимается, увеличивая предел текучести и твердость металла.

Холодная прокатка металлической полосы представляет собой особый сегмент металлообрабатывающей промышленности. Целью этого процесса является создание более тонких металлических полос с хорошей точностью размеров и особым качеством поверхности для различных применений.

Целью этого процесса является создание более тонких металлических полос с хорошей точностью размеров и особым качеством поверхности для различных применений.

Как работает холодная прокатка?

Размеры полос шириной почти до 2 метров и толщиной в несколько миллиметров могут быть исходным материалом. С другой стороны, станы холодной прокатки могут обрабатывать и производить очень маленькую полосу шириной в несколько сантиметров и толщиной до 10 микрон.

В отличие от горячей прокатки процесс холодной прокатки осуществляется при температуре окружающей среды. Обычно применяется принудительное охлаждение, чтобы поддерживать температуру металла ниже температуры рекристаллизации, что приводит к улучшению физических и поверхностных свойств.

Назначение масел для холодной прокатки

Наилучшее качество поверхности готового изделия достигается за счет использования высокоэффективных чистых масел для холодной прокатки для смазывания врезки валков и охлаждения металлической полосы и рабочих валков.

Помимо охлаждения, масло для холодной прокатки должно смазывать и работать в экстремальных условиях:

- Локальное давление в микрозоне может быть чрезвычайно высоким в месте контакта валков.

- Режим смазки варьируется в микромасштабе и, как правило, в граничных и смешанных системах.

- Полная гидродинамическая смазка в месте контакта валков вообще нежелательна, так как это приводит к ухудшению сцепления. Низкое сцепление снижает контроль полосы, увеличивает колебания скорости и может привести к отклонению толщины, что приводит к множеству поверхностных дефектов.

Лучшее смазочное масло для любого процесса холодной прокатки

Для оптимальной работы масла для холодной прокатки в режиме граничной и смешанной смазки требуется сбалансированный коктейль из различных присадок в сочетании с идеально подобранными базовыми маслами. Технические специалисты Q8Oils обладают необходимыми знаниями и опытом, чтобы предложить лучший продукт для каждого процесса холодной прокатки. Серия Q8 Bach R представляет собой ряд высокоэффективных чистых масел для холодной прокатки.

Серия Q8 Bach R представляет собой ряд высокоэффективных чистых масел для холодной прокатки.

Проверенные результаты с маслами для холодной прокатки серии Q8 Bach R

Мы тесно сотрудничаем с клиентами, чтобы улучшить их процесс холодной прокатки с помощью индивидуальных составов масел. Эти усилия первоначально привели к улучшению качества поверхности и снижению энергопотребления двигателей мельниц, поскольку оптимизированная смазка снижает трение.

Еще более значительным является повышение производительности , достигнутое у различных клиентов по всему миру за счет сокращения количества необходимых проходов на реверсивных станах при сохранении требуемой толщины конца металлической полосы. Это возможно только при лучшей смазывающей способности, обеспечивающей более высокие сокращения при каждом проходе.

Недавно крупная итальянская сталелитейная компания перешла на недавно разработанное масло для холодной прокатки Q8 Bach RSD. При этом им удалось повысить производительность за счет уменьшения дефектов поверхности.

При этом им удалось повысить производительность за счет уменьшения дефектов поверхности.

От нашего эксперта Андре Волкерс

Андре работает в Q8Oils с 2010 года, является экспертом в области холодной прокатки и имеет опыт работы в области химии.

Спросить Предложить тему

Холодная прокатка – Обзор процесса

Проще говоря, холодная прокатка – это промышленный процесс, используемый для изменения свойств материала листов или полос металла. Металл подается между двумя роликами, которые сжимают его. Полученные механические свойства варьируются в зависимости от того, насколько сильно приложена деформация.

Основными преимуществами холодной прокатки являются более гладкая поверхность, повышенная точность размеров и повышенная твердость.

Принципиальная схема основного процесса холодной прокатки

Процесс холодной прокатки

Прокатка является важной функцией сталелитейной промышленности. Это процесс изготовления стали, включающий пропускание металла через пару роликов. Существует два основных типа процесса прокатки:

Это процесс изготовления стали, включающий пропускание металла через пару роликов. Существует два основных типа процесса прокатки:

Плоская прокатка – готовый продукт представляет собой лист

Прокат профильный – готовый продукт – пруток или стержень.

Процесс всегда начинается с горячей прокатки. Горячая прокатка относится к процессу прокатки стали при температуре обычно выше 900 °C, что выше температуры ее рекристаллизации. Это позволяет изготавливать стальные листы больших и толстых размеров, что идеально подходит для изготовления железнодорожных рельсов, больших балок или балок.

Горячая прокатка против холодной прокатки

Перед переходом к холодной прокатке металл «протравливается», что означает удаление окалины, образовавшейся при горячей прокатке, с поверхности металла, иначе она мешала бы процесс.

Холодная прокатка берет горячекатаный продукт и подвергает его дальнейшей обработке. После горячей прокатки сталь охлаждают до комнатной температуры, затем пропускают через холодные валки при температуре ниже температуры ее рекристаллизации. Этот процесс прокатки называется отжигом, он снимает напряжение и приводит к более высокому пределу текучести и большей твердости. Это связано с переориентацией зерна и образованием дефектов в кристаллической структуре, что приводит к упрочнению микроструктуры.

Этот процесс прокатки называется отжигом, он снимает напряжение и приводит к более высокому пределу текучести и большей твердости. Это связано с переориентацией зерна и образованием дефектов в кристаллической структуре, что приводит к упрочнению микроструктуры.

Стан холодной прокатки обычно оснащен толщиномером, который проверяет сталь на выходе из валков. Реверсивные станы сконструированы таким образом, что сталь можно переворачивать и проталкивать обратно через валки, которые каждый раз сближаются до тех пор, пока не будет достигнута желаемая толщина. Многоклетевые станы имеют от трех до шести пар валков в ряду, каждый из которых предварительно настроен на уменьшение толщины на определенный процент, пока не будет достигнута окончательная толщина.

Обычно каждый проход уменьшает толщину от 50 до 90%. Из-за высоких сил сжатия и трения температура каждого прохода может достигать 250 °C. Поэтому необходимо использовать охлаждающий агент, чтобы ролики и металл оставались холодными и смазанными. Для этой цели обычно используют масло или воду.

Для этой цели обычно используют масло или воду.

Толщина получаемого металла обычно составляет от 0,12 до 2,5 мм. Из-за тонкости холоднокатаной стали она используется для изготовления банок для напитков или панелей легких автомобилей, легких самолетов и т. д.

Современные эффективные станы холодной прокатки могут прокатывать протравленные листы или полосы со скоростью до 4 м/с, а непрерывно работающие станы-тандемы могут производить до 2,5 миллионов тонн холоднокатаной стали в год.

Преимущества холодной прокатки

Холоднокатаная продукция имеет следующие преимущества перед горячекатаной:

- большая точность размеров

- повышение твердости до 20%

- повышенный предел текучести

- повышенная прочность на растяжение

- улучшенная обработка поверхности

- улучшенная прямолинейность

Изменение структуры зерна в процессе

Свойства холоднокатаного металла

Результат холодной прокатки, т. путают с процессом термической обработки, известным как отпуск.

путают с процессом термической обработки, известным как отпуск.

Объем холодной прокатки листа металла определяет название заготовки.

Полностью твердый, полутвердый и четвертьтвердый прокат — это термины, используемые для описания металлов, которые после прокатки имеют обжатие по глубине до 50%. В результате предел текучести увеличивается, а пластичность снижается. Ориентация зерен также изменяется.

Кожаный прокат обжат только до 1%, и может потребоваться сглаживание поверхности для предотвращения образования складок. Пластичность металла увеличивается, что делает его идеальным для последующего растяжения.

Еще одним важным преимуществом холодной прокатки является то, что отделочный материал относительно легко сгибается. Полностью твердый металл изгибается максимум до 45°, полутвердый до 9°.0 °, и четверть твердости может сгибаться обратно сама по себе. Тот факт, что материалы не ломаются, делает их полезными для многих применений, требующих изгиба и придания формы материалу.