Холодный прокат: Технология холодного проката

Содержание

Технология холодного проката

- Главная

- Новости

- Технология холодного проката

Особенности режимов обработки металлов

Необходимость в холодном металлопрокате вызвана тем, что тонкослойные изделия являются качественными именно в результате обработки без разогрева. При уменьшении толщины заготовки теплоотдача увеличивается, что затрудняет, а иногда и делает невозможным процесс горячей обработки определенных видов продукции. Минимальная толщина горячекатаных стальных листов составляет 4 мм.

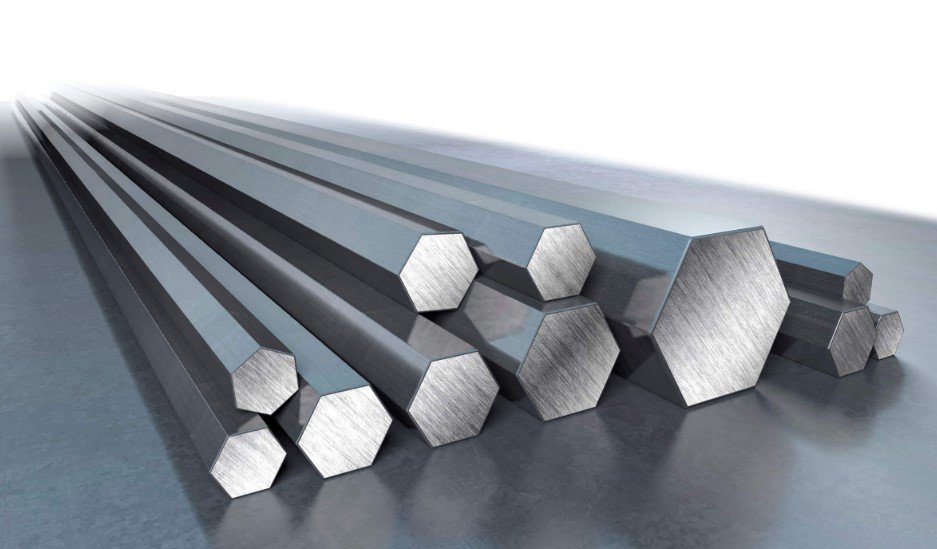

В перечень холоднокатаной продукции входят:

- плоский прокат;

- сортовой прокат;

- фасонный прокат.

Перед тем как заготовки поступают в обработку, они проходят подготовку. Поверхность не должна иметь трещин, царапин, окалин, которые уменьшают выход качественной готовой продукции. Появление дефектов на поверхности металлов связано с неправильным режимом охлаждения после горячих этапов обработки. Эти процессы вначале и при окончании должны контролироваться.

Оборудование для холодного проката металла

Оно состоит из комплекса вращающихся валов, а также вспомогательных механизмов для транспортирования, контроля, резки, сортирования, штабелирования продукции и других процессов. Оборудование прокатного стана, предназначенное для формировки металла, входит в группу основного и размещается на главной линии. В этот комплекс входят рабочие клети, двигатель, шестеренчатый механизм, редуктор, муфты, шпиндели.

Оставить заявку

Прокатная клеть служит для установки прокатных валков. От их размеров зависят параметры обрабатываемой продукции. Для сортового проката – это диаметр, для листового проката – длина.

Прокатные станы бывают:

- двухвалковые;

- трех валковые;

- четырех валковые;

- универсальные.

В прокатных станах двухвалкового типа прокат металла осуществляется одноразово и только в одном направлении. Заготовка в трех валковых клетях пропускается между нижним и верхним валами, в обратном направлении – через средний и верхний. Специфика четырех валковых клетей заключается в том, что здесь размещены валики опорные и рабочие малого диаметра.

Специфика четырех валковых клетей заключается в том, что здесь размещены валики опорные и рабочие малого диаметра.

Благодаря этому, возможно увеличение вытяжки металла с одновременным снижением деформационных усилий. В клети универсального типа находятся дополнительно вертикальные не приводные валки. Они расположены между и в одной плоскости с опорами подшипников, на которых вращаются горизонтальные валки.

Задачи других элементов в работе прокатного стана

Назначение шестеренной клети заключается в том, чтобы распределять крутящий момент приводного двигателя между валками. Сила передаточного усилия между вращающимися элементами равна единице. С помощью шпинделей крутящий момент передается от шестеренной клети к прокаточным валкам.

Преимущества продукции, изготавливаемой холодным способом

Процесс позволяет получать металлические листы толщиной от 5 до 0,8 мм. В результате получается металл с чисто и гладко обработанной поверхностью. Такой материал выгоден и удобен для покраски, оцинковки. Среди других достоинств стоит отметить следующие:

Среди других достоинств стоит отметить следующие:

- равномерная толщина листов;

- гибкость и пластичность при штамповке;

- долговечность;

- малый вес и расход металла.

После холодной прокатки на готовые изделия, например на стальные трубы может наноситься маркировка с информацией о технических характеристиках изделия.

Сталь холодного проката

Главная

/

Статьи

/

Сталь холодного проката

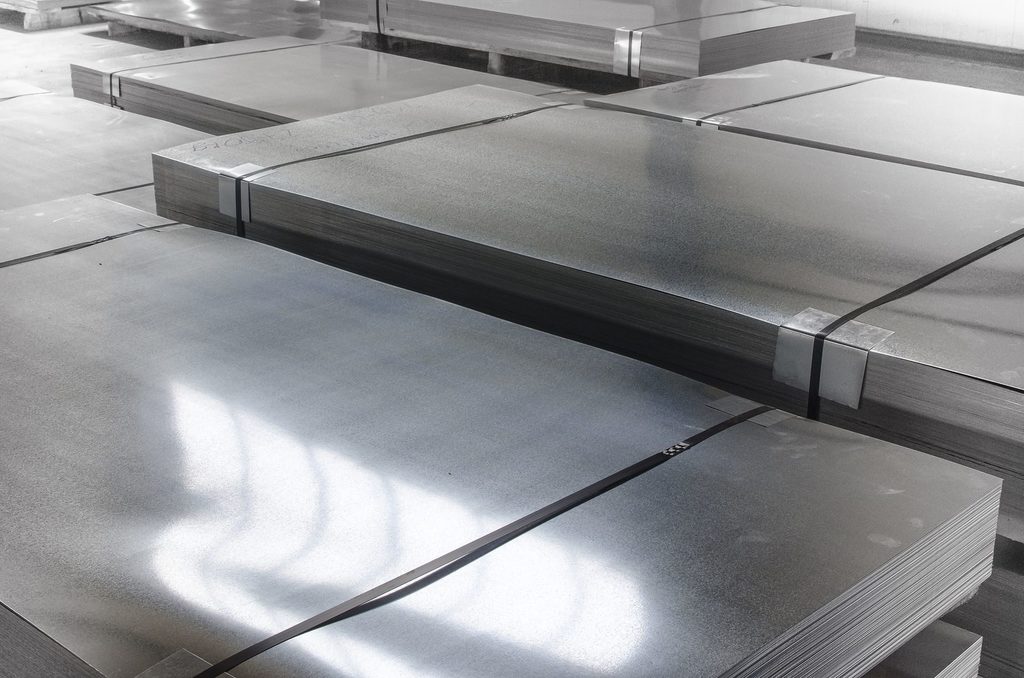

На 2018 год продолжает расти спрос на сталь холодного проката. Количество производимого листового металла с малой толщиной неуклонно растет. Для получения готового изделия производители применяют способ холодной прокатки на специальных станах, который реализуется в 2-х формах: листы и рулоны.

Особенности использования

Причиной повышения спроса считаются более высокие прочностные технические параметры, чем у горячекатаной продукции. Не менее важна и экономическая составляющая. Затраты на изготовление листового металла толщиной до 1 мм способом холодной прокатки меньше, чем при использовании других видов металлообработки. На сегодня его производят из углеродистой, легированной, высоколегированной марок (08ю, 08кп и 08пс) стали в зависимости от требований, которые предъявляются к готовому продукту согласно ГОСТу 19904-90.

Затраты на изготовление листового металла толщиной до 1 мм способом холодной прокатки меньше, чем при использовании других видов металлообработки. На сегодня его производят из углеродистой, легированной, высоколегированной марок (08ю, 08кп и 08пс) стали в зависимости от требований, которые предъявляются к готовому продукту согласно ГОСТу 19904-90.

Холоднокатаный металлопрокат выпускается толщиной от 0,25-5 мм с габаритами листов, начиная с 510 на 710 мм, заканчивая 1250 на 2500 мм. Продукцию толщиной от 0,25 до 2 мм не редко подвергают оцинковке. Трансформаторный холоднокатаный стальной прокат производится толщиной от 0,28 мм до 0,5 мм с размерами листа от 0,75 мм на 1 м. такая продукция должна соответствовать предъявляемым нормативам по величине магнитной индукции и ваттным потерям.

Среди металлоизделий выделяется сталь 3 — спокойная. Этот материал относится к группе самых дорогостоящих среди х/к сталей. В его структуре почти отсутствует кислород, что повышает ее однородность. Металл характеризуется устойчивостью к коррозии и прекрасной пластичностью. Широко применяется для производства жестких деталей металлоконструкций и элементов трубопроводов. Материал отлично справляется с долговременным воздействием агрессивных сред.

Металл характеризуется устойчивостью к коррозии и прекрасной пластичностью. Широко применяется для производства жестких деталей металлоконструкций и элементов трубопроводов. Материал отлично справляется с долговременным воздействием агрессивных сред.

Особенности производства х/к металлопроката

Несмотря на свое название, холоднокатаная сталь так же подвергается предварительной термической обработке. Вся продукция производится из горячекатаной заготовки, которая в дальнейшем раскатывается в рулоны или рубится на листы требуемых размеров. И уже полученное металлоизделие отправляется по отдельности на последующую доработку – отжиг, правка, оцинковка и прочее.

Конечные производители предпочитают приобретать рулонный вариант по двум причинам:

- компактность, что значительно упрощает хранение и транспортировку;

- возможность самостоятельно нарезать листовое железо требуемых размеров, распускать на штрипс ленты и изготавливать различные детали.

Поставщикам подобная тенденция только на руку. Выпуск рулонов позволяет автоматизировать операции производственного цикла, что приводит к росту производительности, сокращению издержек, повышению качества изделий.

Изделия, изготовленные способом горячей прокатки.

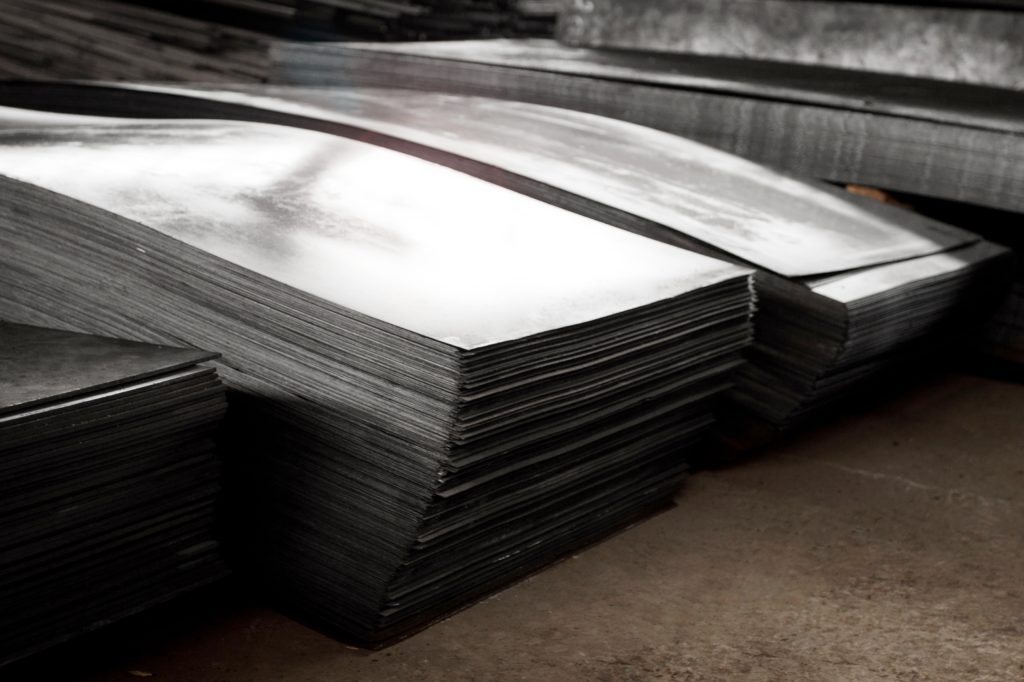

Легче обрабатываются, чем оппонент — работа происходит при температуре выше 900° С, которая превышает температуру рекристаллизации стального сплава, за счет чего повышается его пластичность и он легко принимает любую форму. Метод популярен для получения проката из заготовок, представляющих собой низкосортный дешевый сплав. При охлаждении нельзя просчитать силу деформации, поэтому геометрия горячекатаного продукта имеет огрехи: неровности по поверхности, краям и углам, требуя доводочных операций и очистки от окалины.

С помощью методики холодного катания.

Получаются детали с точными параметрами или очень близкими к ним значениями. Для производства требуется наличие различных видов сложного оборудования и большое количество энергозатрат для проведения полного технологического процесса. Но в результате получаем гладкую, чистую, равномерную по всей длине поверхность. Такая обработка популярна где требуются точность допусков, соосность и прямолинейность. За счет меньшего количества углерода х/к более прочен и пластичен, устойчивее к разрывам и растяжениям, лучше поддается штамповке и формовке, не подвержен деформации при сварке. Благодаря высокому качеству поверхности, хорошо воспринимает порошковое окрашивание, хромирование, никелирование.

Для производства требуется наличие различных видов сложного оборудования и большое количество энергозатрат для проведения полного технологического процесса. Но в результате получаем гладкую, чистую, равномерную по всей длине поверхность. Такая обработка популярна где требуются точность допусков, соосность и прямолинейность. За счет меньшего количества углерода х/к более прочен и пластичен, устойчивее к разрывам и растяжениям, лучше поддается штамповке и формовке, не подвержен деформации при сварке. Благодаря высокому качеству поверхности, хорошо воспринимает порошковое окрашивание, хромирование, никелирование.

Распространенные области применения:

- Машиностроение;

- Автомобилестроение;

- Оборонная промышленность;

- Приборостроение;

- Строительство;

- Легкая промышленность.

Возврат к списку

Что такое холодная прокатка — преимущества и недостатки

Содержание

Что такое холодная прокатка

Холодная прокатка — это процесс, при котором металл проходит через валки при температуре ниже температуры его рекристаллизации. Это увеличивает предел текучести и твердость металла. Это делается путем введения дефектов в кристаллическую структуру металла, создавая закаленную микроструктуру, которая предотвращает дальнейшее скольжение. Поскольку металл находится при комнатной температуре, он менее пластичен, чем металл выше температуры рекристаллизации. Это делает холодную прокатку более трудоемким и дорогостоящим процессом, чем горячую прокатку. Холодная прокатка также может уменьшить размер зерна металла, что приводит к закалке Холла-Петча.

Это увеличивает предел текучести и твердость металла. Это делается путем введения дефектов в кристаллическую структуру металла, создавая закаленную микроструктуру, которая предотвращает дальнейшее скольжение. Поскольку металл находится при комнатной температуре, он менее пластичен, чем металл выше температуры рекристаллизации. Это делает холодную прокатку более трудоемким и дорогостоящим процессом, чем горячую прокатку. Холодная прокатка также может уменьшить размер зерна металла, что приводит к закалке Холла-Петча.

Для создания листового металла используется как горячая, так и холодная прокатка. Однако холодная прокатка дает более тонкие листы. Горячая прокатка также широко используется для изготовления железнодорожных рельсов, а холодная прокатка часто используется для изготовления банок для напитков.

процесс холодной прокатки

Материал сначала прокатывается в горячем состоянии до чистового размера, а затем прокатывается в холодном состоянии до требуемого размера с помощью валков с высокой степенью обработки.

Горячекатаные изделия сначала погружают в слабый раствор серной кислоты для удаления окалины и промывают водой, а затем сушат. Этот процесс очистки горячекатаного проката известен как травление. Затем эти очищенные (маринованные) продукты пропускают через вальцы при комнатной температуре. Прокатные станы аналогичны тем, которые используются для горячей прокатки.

Преимущество процесса холодной прокатки в том, что он обеспечивает жесткий допуск на размеры до 0,025 мм. Это также улучшает ударную вязкость, твердость, механическую прочность, чистоту поверхности материала. Более мягкие металлы, такие как олово, серебро, золото, алюминий и его сплавы, подвергаются холодной прокатке.

Преимущества холодной прокатки :

1. Хорошее качество поверхности:

Благодаря отсутствию более высоких рабочих температур качество поверхности проката хорошее. Кроме того, уменьшение размера за проход очень меньше.

2. Улучшает обрабатываемость:

Процесс холодной прокатки также улучшает обрабатываемость металла.

3. Поддерживается строгий допуск:

Преимущество процесса холодной прокатки в том, что он обеспечивает строгий допуск до 0,025 мм.

4. Дешевый и простой процесс:

Холодная обработка не требует дорогих инструментов, поэтому она дешева и проста в обращении.

Недостатки холодной прокатки :

1. Требования к высокому давлению:

При холодной обработке требуется очень высокое давление.

2. Меньшее уменьшение размера:

В процессе холодной обработки уменьшение размера за проход очень мало.

3. Структура зерна не такая мелкая:

Полученная структура зерна не такая мелкая, как в случае процесса горячей прокатки.

4. Примеси распределяются неравномерно:

Примеси распределяются неравномерно.

Эл. Сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или получают жидкости, называются сосудами под давлением.

Сосуд высокого давления определяется как сосуд с давлением…

Продолжить чтение

ссылка на Шарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение — детали, схема, расчет конструкции, применение

Шарнирное соединение

Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирное соединение…

Продолжить чтение

Холодная прокатка стали – IspatGuru

Холодная прокатка стали

- Satyendra

- 8 октября 2014 г.

- 0 Комментарии

- Отжиг, холодный ролток, двойная мельница, горячий ролнет, писание, реверсирующая мельница, пропуск скин стали

Основной целью холодной прокатки сталей является уменьшение толщины горячекатаных стальных полос (обычно в диапазоне от 1,5 мм до 5 мм) до более тонких толщин (обычно в диапазоне от 0,12 мм до 2,5 мм).

), что обычно не может быть достигнуто при горячей прокатке на полосовом стане горячей прокатки. Помимо уменьшения толщины, холодная прокатка производится для улучшения чистоты поверхности сталей, для улучшения допусков по толщине, для предложения диапазона «состояний», для улучшения физических характеристик и для подготовки полосы к поверхностному покрытию.

), что обычно не может быть достигнуто при горячей прокатке на полосовом стане горячей прокатки. Помимо уменьшения толщины, холодная прокатка производится для улучшения чистоты поверхности сталей, для улучшения допусков по толщине, для предложения диапазона «состояний», для улучшения физических характеристик и для подготовки полосы к поверхностному покрытию.Холодная прокатка делает холоднокатаные листы значительно улучшенным продуктом. Изделия из холоднокатаной стали обеспечивают хороший контроль толщины, формы, ширины, чистоты поверхности и других специальных характеристик качества, которые дополняют потребность в высокотехнологичных приложениях для конечных пользователей. Чтобы удовлетворить различные требования конечного пользователя, холоднокатаные листы разрабатываются металлургически для обеспечения определенных характеристик, таких как высокая формуемость, способность к глубокой вытяжке, высокая прочность, высокая устойчивость к вмятинам, хорошие магнитные свойства, свариваемость, эмалируемость, окрашиваемость и т.

д.

д.Холодная прокатка горячекатаных стальных полос выполняется при температуре ниже температуры рекристаллизации, обычно при комнатной температуре. В процессе холодной прокатки горячекатаную полосу перед прокаткой обычно не нагревают. Однако энергия трения на контактных поверхностях прокатываемой полосы преобразуется в тепло. Это тепло может повысить температуру полосы, прокатываемой в быстром адиабатическом процессе, с уровня от 50°С до примерно 250°С. . Сталь упрочняется из-за накопления этих дислокаций. Это увеличивает прочность и деформационное упрочнение до 20 %. Эти дислокации снижают пластичность холоднокатаной стали, делая ее непригодной для формообразования. Для восстановления пластичности холоднокатаные стали необходимо подвергнуть процессу отжига для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Толщина горячекатаной полосы важна, поскольку на свойства конечного холоднокатаного и отожженного продукта влияет процент обжатия в холодном состоянии.

Это означает, что толщина каждого горячекатаного рулона тщательно контролируется, чтобы обеспечить стан холодной прокатки определенной толщиной для достижения надлежащего процента обжатия в холодном состоянии. Среди прочего, процент обжатия в холодном состоянии влияет на поведение продукта при формовании после отжига.

Это означает, что толщина каждого горячекатаного рулона тщательно контролируется, чтобы обеспечить стан холодной прокатки определенной толщиной для достижения надлежащего процента обжатия в холодном состоянии. Среди прочего, процент обжатия в холодном состоянии влияет на поведение продукта при формовании после отжига.Благодаря холодной прокатке стали с качеством глубокой вытяжки, сверхглубокой вытяжки и сверхглубокой вытяжки плюс качественные стали производятся в соответствии с требованиями к глубокой вытяжке для автомобильных применений в нисходящая промышленность.

Холодная прокатка простых углеродистых сталей включает следующие четыре этапа.

- Травление. На этом этапе удаляется окалина, образовавшаяся на поверхности горячекатаной стальной полосы, так как ее неудаление имеет ряд отрицательных последствий для дальнейшей обработки стали при холодной прокатке. Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Холодная прокатка протравленной полосы – сделано для уменьшения толщины горячекатаной полосы

- Отжиг – После холодной прокатки отжиг холоднокатаной полосы проводится для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/

Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/ - Дрессировочная или дрессировочная прокатка отожженной полосы. свойства, форма и шероховатость поверхности, а также отделка холоднокатаных полос.

Холодная прокатка травленой полосы

Холодная прокатка травленой горячекатаной полосы осуществляется путем обработки стальной полосы на прокатном стане, который имеет входной концевой моток для разматывания травленого горячекатаного рулона и выходной концевой моток для намотки холоднокатаная полоса. Между ними находится одна или несколько (обычно до 6 шт.) прокатных клетей для проведения холодной обжатия. Каждая клеть прокатного стана имеет вертикально расположенные валки, которые приводятся в действие огромными двигателями, которые создают высокие сжимающие напряжения в полосе. Прокатные клети могут быть двух-, четырех- и шестивалковыми. Четырехвалковые клети используются более широко, так как они дают максимальное преимущество перед двумя другими типами.

Станы холодной прокатки с одной или двумя клетями обычно являются реверсивными. В реверсивном стане сталь поступает в прокатный стан с одной стороны, проходит на другую сторону, а затем снова возвращается через стан. При каждом проходе через стан направление движения валков меняется на обратное. В этой операции реверсивного стана протравленная полоса проходит вперед и назад между оправками на каждой стороне одно- или двухклетьевого стана. Толщина полосы уменьшается при каждом проходе до тех пор, пока не будет достигнута окончательная требуемая толщина.

Многоклетьевые станы (обычно от трех до шести клетей) обычно представляют собой станы-тандемы непрерывного действия. Горячекатаная протравленная полоса подается в тандемный стан холодной прокатки с барабана на входе и постепенно уменьшается в толщине на заданный процент в каждой клети для достижения конечной желаемой толщины полосы на выходе из последней клети. После последней клети полоса сматывается в моталку.

Для прокатки высоколегированных и нержавеющих сталей используется стан A Z или стан Сендзимира, который работает с рабочим валком очень малого диаметра, обычно около 50 мм, поддерживаемым рядом валков (от 6 до 20) в стопка пирамидальной формы.

Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.

Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.Типичное обжатие горячекатаной полосы на стане холодной прокатки может составлять от 50 % до 90 %. Обжатие в каждой клети или проходе должно распределяться равномерно, не падая намного ниже максимального обжатия для каждого прохода. Обычно самый низкий процент обжатия берется на последнем проходе, чтобы обеспечить лучший контроль плоскостности, толщины и чистоты поверхности.

Холодная прокатка уменьшает толщину полосы за счет сжатия в валках. Со стороны входа приводы валков нуждаются в соответствующем энергоснабжении. Из-за больших усилий, приложенных к валкам, полоса нагревается формовочным теплом до уровня до 250°С. Для охлаждения валков, а также прокатанной полосы их смазывают и охлаждают маслом, водой или эмульсиями.

Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; Безводные масла для прокатки должны иметь температуру вспышки выше 300°С. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.

Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; Безводные масла для прокатки должны иметь температуру вспышки выше 300°С. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.Современные станы холодной прокатки способны прокатывать травленые горячекатаные полосы толщиной не менее 0,12 мм со скоростью прокатки до 2500 м/мин. Станы-тандемы непрерывного действия могут иметь производительность до 2,5 млн тонн в год.

Современные станы-тандемы непрерывной холодной прокатки обычно имеют следующие особенности.

- Гидравлическая винтовая система для поддержания постоянного давления валков и/или постоянного положения валков.

- Компьютеризированная гидравлическая система автоматического управления манометром (HAGC). Система автоматически и последовательно поддерживает чрезвычайно жесткие допуски по всей длине каждого рулона, независимо от скорости.

- Система непрерывного изменения гребня (CVC) и улучшенная система смещения

- Система контроля падения кромки

- Системы измерения и контроля полосы на линии

- Система сухой полосы после последней клети для минимизации количества остаточного масла на полосе

После при холодной прокатке полоса сильно подвергается холодной обработке и не очень подходит для большинства применений. Его необходимо отжечь, чтобы смягчить сталь и сделать ее более пластичной.

Типовая схема 5-клетевого стана-тандема холодной прокатки показана на рис. 1.

Рис. 1 Типовая схема 5-клетьевого стана-тандема холодной прокатки

Дрессировочная или дрессировочная прокатка отожженных полос

в мягком состоянии и поэтому подвергаются дрессировочной прокатке или дрессировке на дрессировочном стане. Это включает контролируемое легкое обжатие холоднокатаного стального листа и осуществляется по следующей причине.

- Плоскостность полосы является важным свойством для организаций, осуществляющих дальнейшую обработку. Это связано с тем, что хорошие значения плоскостности обеспечивают бесперебойную работу их установок и оборудования. Прохождение пленки улучшает плоскостность стального листа.

- Для сведения к минимуму растяжения стали

- Для сведения к минимуму деформации

- Прошивка приводит к преобразованию нестационарного диапазона предела текучести, известного как полоса Людерса, в определенный предел текучести. Это служит для улучшения поведения потока во время операции глубокой вытяжки и предотвращения нежелательных линий напряжения.

- Для получения желаемой текстуры стальной поверхности. Задание требуемой шероховатости поверхности полосы повышает производительность процесса глубокой вытяжки, а также улучшает адгезию красок.

- Для получения желаемых механических свойств

- Для устранения несоответствий толщины стали

Дрессировка дает небольшое холодное обжатие, обычно в диапазоне от 0,25 % до 1,0 %.

В результате дрессировки получается гладкая поверхность, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозийным маслом.

В результате дрессировки получается гладкая поверхность, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозийным маслом.Дрессировочный стан является независимым прокатным станом, который обычно следует за стадией периодического отжига и может быть реализован очень гибко. Этот стан может обрабатывать как твердую полосу, так и сверхмягкую полосу. Он также обеспечивает идеальную отделку холоднокатаной стальной полосы.

Особый случай представляет так называемый прокатный стан DCR или дрессировочный стан DCR. DCR расшифровывается как «Двойное холодное восстановление». Это двухклетевое оборудование сочетает в себе обжатие по толщине в первой клети с прохождением шкуры во второй клети. Также возможно использование обоих стендов для прохождения кожи. В этом случае свойства стали, такие как определенный предел текучести, задаются в первой клети, а во второй клети желаемые характеристики поверхности переносятся на полосу.