Хонинговальная головка своими руками: 👉 хонинговальная головка своими руками

Содержание

Горизонтально-хонинговальные станки Honingtec (Испания) :: ООО «Моторист»

Производитель хонинговального станка 3Г833 Майкопский станкостроительный завод им. Фрунзе и Краснореченский станкостроительный завод им. М.В. Фрунзе.

Станки выпускаемые Майкопским станкостроительным заводом им. Фрунзе

- 2А78

— станок отделочно-расточной вертикальный 500 х 1000 - 2А78Н

— станок отделочно-расточной вертикальный 500 х 1250 - 2Е78П, 2Е78ПН

— станок отделочно-расточной 500 х 1000 - 3Г833

— станок хонинговальный вертикальный полуатомат - 3К833

— станок хонинговальный вертикальный полуатомат - 8А531

— станок ленточнопильный вертикальный для резки металла

Хонингование. Хонинговальные станки. Общие сведения

Синонимы: шлифовально-притирочный металлорежущий станок для хонингования, honing vertical semiautomatic device

Хонингование — один из методов высокоточной обработки отверстий.

Хонингование — это обработка материалов резанием, где в качестве резцов выступают зерна алмаза, нанесенные на хонинговальные бруски.

Хонингование — это достаточно производительный процесс. Скорость съема припуска при хонинговании может достигать 2000 см³ в час, что соизмеримо с чистовым точением и шлифованием. При этом хонингование обеспечивает минимальную шероховатость поверхности и цилиндричность отверстия до долей микрона.

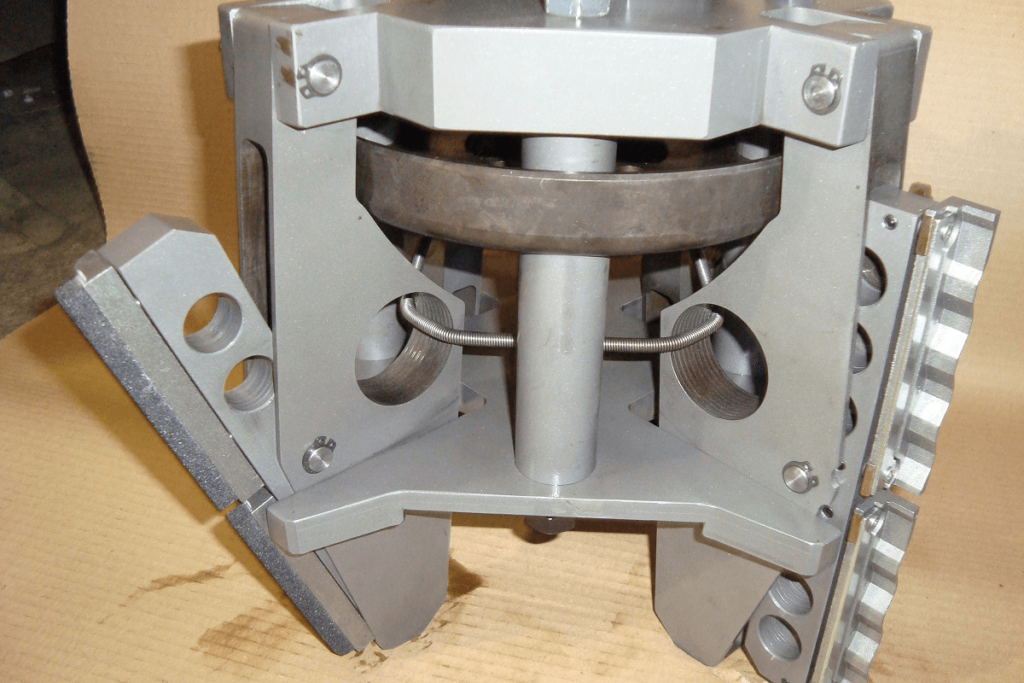

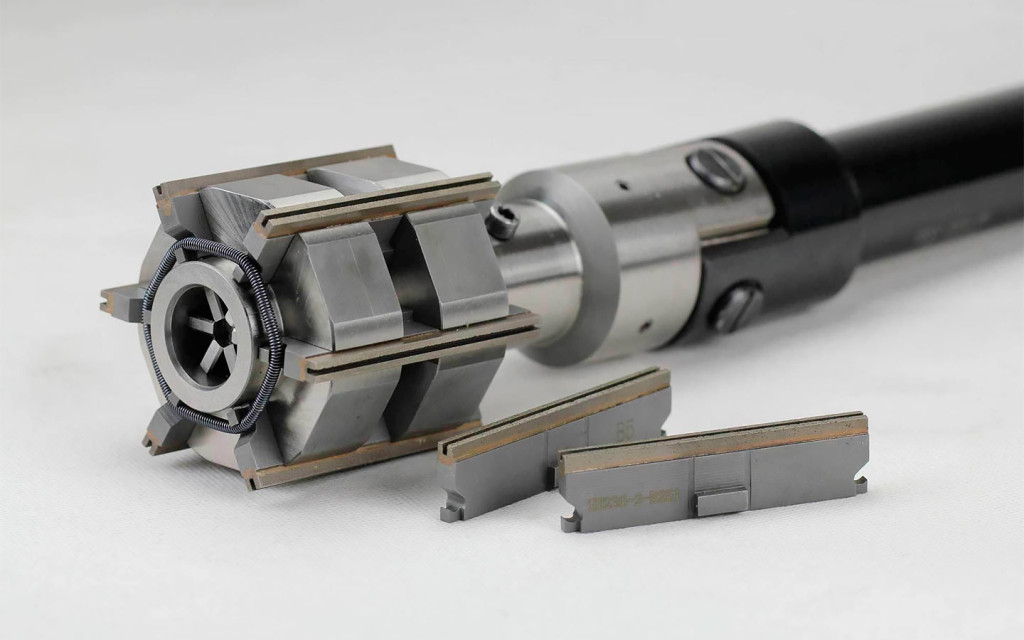

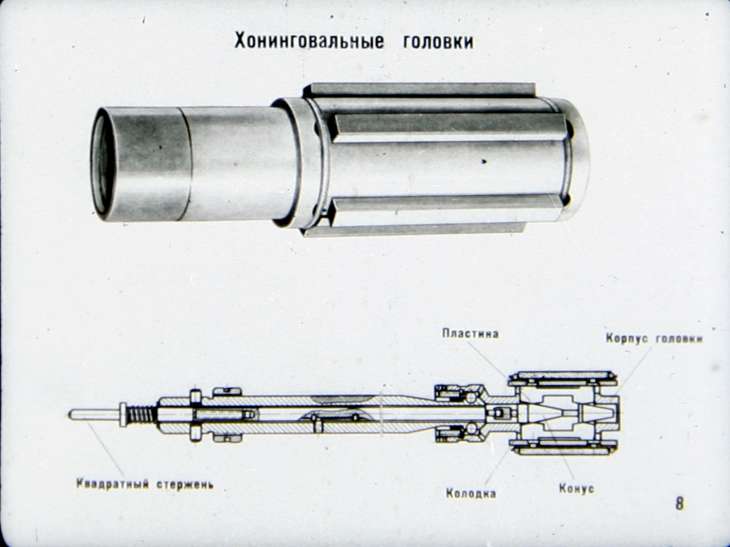

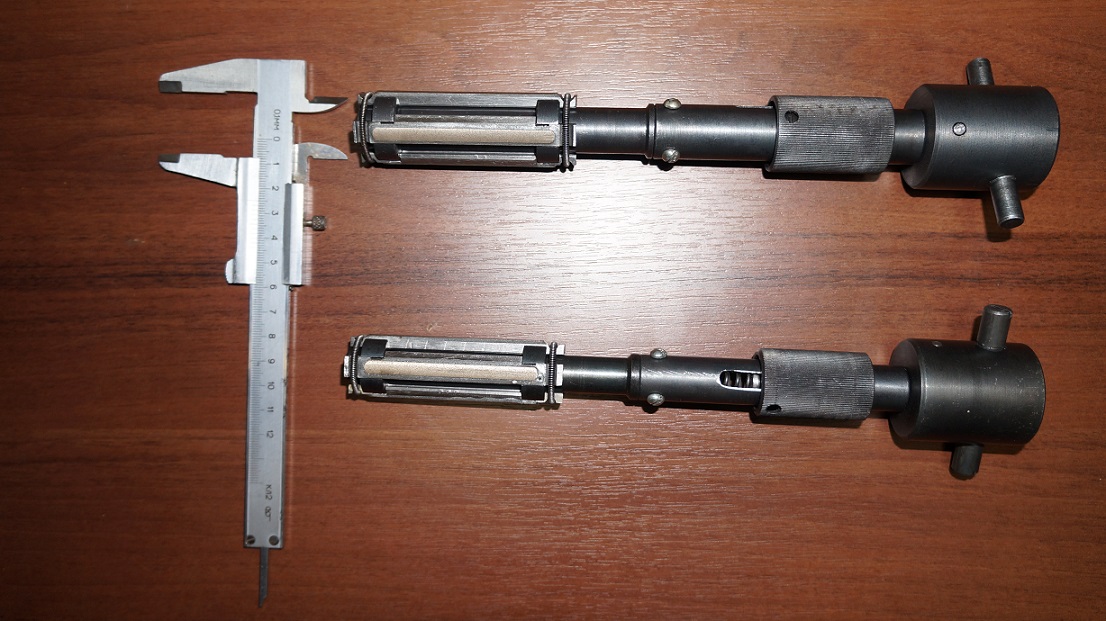

Хонинговальная головка (хон) — режущий инструмент, оснащенный мелкозернистыми абразивными брусками закрепляется в шпинделе хонинговального станка.

Главное движение инструмента хонинговального станка — вращательное, создаётся отдельным электродвигателем или гидротурбиной, а движение подачи (прямолинейное, возвратно-поступательное) — обычно гидроприводом.

Кроме того, имеется механизм радиальной подачи абразивных брусков в хонинговальной головке, который обеспечивает быстрый подвод брусков к обрабатываемой поверхности, а также автоматическую компенсацию их износа во время работы.

Наиболее распространены вертикальный одношпиндельныйические хонинговальные станки для хонингования сквозных и глухих отверстий.

Различают хонинговальные станки по расположению шпинделя:

- вертикальные хонинговальные станки

- горизонтальные хонинговальные станки

- наклонные хонинговальные станки

Различают хонинговальные станки по количеству шпинделей:

- одношпиндельные хонинговальные станки

- многошпиндельные хонинговальные станки

Различают хонинговальные станки по виду обрабатываемых отверстий:

- станки для внешнего хонингования

- станки внутреннего хонингования

Различают хонинговальные станки по степени автоматизации:

- универсальные хонинговальные станки

- вертикальный одношпиндельныйические хонинговальные станки

- автоматические хонинговальные станки

Инструмент при хонинговании оказывает на обрабатываемую поверхность несоизмеримо меньшее удельное давление, чем при шлифовании, и поэтому структура поверхностного слоя подвержена меньшим изменениям.

Незначительное удельное давление позволяет обрабатывать тонкостенные детали с высокой точностью.

При хонинговании в зоне резания температура неизмеримо меньше, чем при шлифовании, что также имеет меньшее влияние на структуру поверхностного слоя.

При хонинговании происходит автоматическое исправление отклонений отверстия от правильной геометрической формы, что позволяет получить более точное отверстие, чем при шлифовании.

За счет более широкой номенклатуры хонинговальных брусков по сравнению со шлифовальными кругами имеется возможность точнее решить задачу по достижению технических требований.

При хонинговании возможно создание определенного микрорельефа поверхности, а именно: необходимый угол встречи рисок, определенное соотношение опорных поверхностей и впадин (плосковершинное хонингование), вскрытие графитовых зерен в чугуне и достижение наименьшей шероховатости поверхности. Все это недостижимо при шлифовании или расточке.

Есть группы деталей, которые подлежат только хонингованию, например, цилиндры штанговых насосов, у которых соотношение длины и диаметра отверстий 100 и более. При обработке цилиндров в блоках автомобильных двигателей хонингованию также нет альтернативы, т.к. требуется создание определенного микрорельефа маслоудерживающей поверхности и вскрытие графитовых зерен.

При обработке цилиндров в блоках автомобильных двигателей хонингованию также нет альтернативы, т.к. требуется создание определенного микрорельефа маслоудерживающей поверхности и вскрытие графитовых зерен.

3Г833 Станок хонинговальный вертикальный одношпиндельный. Назначение и область применения.

Вертикальный одношпиндельный хонинговальный станок модели 3Г833 предназначен для хонингования отверстий гильз и блоков автомобильных и тракторных двигателей внутреннего сгорания, пневмоцилиндров и гидроцилиндров, отверстий шатунов, шестерен диаметром от 30 до 125 мм и других аналогичных деталей, габариты которых допускают установку их на столе станка и размеры хонингуемых отверстий находятся в пределах указанных размеров.

На станке допускается хонингование отверстий до 165 мм.

Механизмы станка осуществляют по циклу одновременное возвратно-поступательное и вращательное движения инструмента — хона и радиальную подачу брусков, обеспечивающую увеличение по диаметру рабочей части инструмента в процессе обработки.

Станок предназначен для работы в ремонтных мастерских и может быть использован на ремонтных заводах и других металлообрабатывающих предприятиях с мелкосерийным выпуском продукции

Особенностями хонинговального станка 3Г833 являются:

- Изменение чисел оборотов шпиндели производится переброской ремня в один из трех ручьев шкива главного привода

- Изменение скоростей возвратно-поступательного движения производится также переброской ремня в один из трех ручьев привода подач

- Разжим хонинговальной головки осуществляется от пружинного механизма на ходу

Типичные представители хонинговальных станков

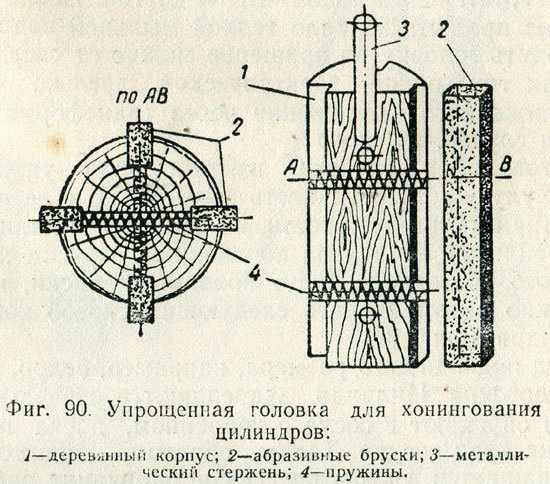

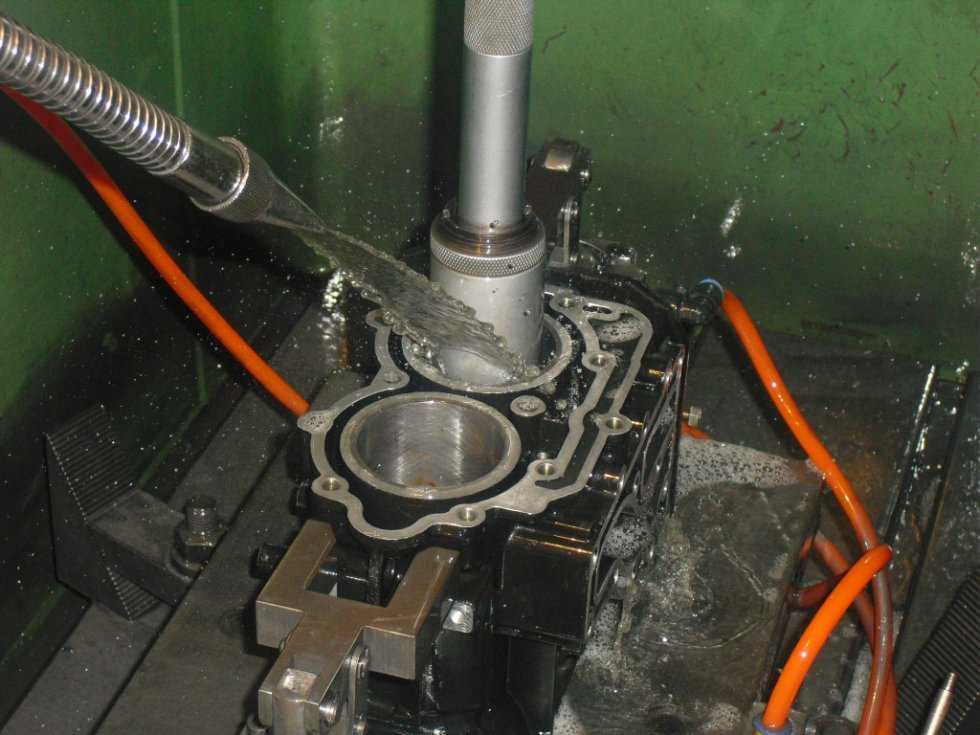

Рисунок 4. Общий вид вертикально-хонинговального станка 3Г833

Ярким примером является хонинговальный станок с одним вертикально расположенным шпинделем модели 3Г833. Станок выпускался на Майкопском Краснореченском станкостроительных заводах имени М. В. Фрунзе. Станок предназначен для обработки гильз, блоков цилиндров, пневмо- и гидроцилиндров, шестерен диаметром от30 до 125 миллиметров и других подобных деталей. Максимальный диаметр отверстий, возможных обработать на данном станке составляет 165 миллиметров. Обработка на станке осуществляется по стандартному циклу одновременного возвратно-поступательного и вращательного движения хонинговальной головки, и радиальной подачи, осуществляемой разжимом брусков от пружинного механизма, выполняемого на ходу. Данный станок предназначен для работы в ремонтных мастерских. Также может использоваться на ремонтных заводах и других металлообрабатывающих предприятиях, рассчитанных на выпуск мелкосерийной продукции.

Максимальный диаметр отверстий, возможных обработать на данном станке составляет 165 миллиметров. Обработка на станке осуществляется по стандартному циклу одновременного возвратно-поступательного и вращательного движения хонинговальной головки, и радиальной подачи, осуществляемой разжимом брусков от пружинного механизма, выполняемого на ходу. Данный станок предназначен для работы в ремонтных мастерских. Также может использоваться на ремонтных заводах и других металлообрабатывающих предприятиях, рассчитанных на выпуск мелкосерийной продукции.

Регулировании частоты вращения шпинделя осуществляется в трех положениях путем переброски ремня привода главного движения в другие ручьи. Такое же регулирование осуществляется на приводе подач.

Расположение органов управления хонинговальным станком 3Г833

Расположение органов управления станком 3г833

Перечень органов управления хонинговальным станком 3Г833

- Кран охлаждения

- Маховик механизма разжима хона

- Кулачки регулировки хода ползуна

- Рукоятка реверса

- Маховик ручного ввода хоны

- Указатель нагрузки

- Переключатель режимов: «Ввод хоны», «Ручной»

- Сигнальная лампа

- Кнопка управления: «Подача пуск»

- Кнопка управления: «Толчковый»

- Кнопка управления: «Шпиндель стоп»

- Кнопка управления: «Шпиндель пуск»

- Кнопка управления: «Общий стоп»

- Кнопка управления: «Конец цикла»

Назначение хонинговального станка 3Г833

Вертикальный полуавтоматический хонинговальный станок 3Г833 предназначен для финишной (окончательной) обработки внутренних поверхностей (зеркал) цилиндров двигателей внутреннего сгорания, гидро- и пневмоцилиндров, отверстий шатунов, шестерен и других деталей. Полуавтомат 3Г833 широко используется в автомобилестроительной, тракторостроительной, станкостроительной и других областях народного хозяйства в мелкосерийном производстве, а также на авторемонтных предприятиях и автобазах.

Полуавтомат 3Г833 широко используется в автомобилестроительной, тракторостроительной, станкостроительной и других областях народного хозяйства в мелкосерийном производстве, а также на авторемонтных предприятиях и автобазах.

Обработка изделий на станке модели 3Г833 производится за счет происходящих одновремено возвратно-поступательного и вращательного движений инструмента — хонинговальной головки (хона), диаметр рабочей части которой в процессе работы может увеличиваться за счет радиального смещения абразивных брусков.

Схема расположения составных частей станка 3Г833

Перечень составных частей хонинговального станка 3Г833

- Основание ЗГ833.00.12

- Приспособление для охлаждения хоны ЗГ833.10.000

- Привод коробки подач ЗГ833.14.000

- Механизм натяжки привода коробки подач ЗГ833.13.000

- Колонна ЗГ833.00.11

- Механизм натяжки привода редуктора ЗГ833.30.000

- Привод редуктора ЗГ833.20.000

- Редуктор ЗГ833.

40.000

40.000 - Ползун ЗГ833.50.000

- Плита в сборе 3T833.I7.000

- Коробка подач ЗГ833.60.000

- Привод механизма ручного ввода хоны ЗГ833.15.000

- Поводок ЗГ833.70.000

- Поводок для хонинговальных головок Д36-67 ЗГ833.71.000

- Поводок для хонинговальных головок Д30-38 ЗГ833. 72.000

- Электрооборудование ЗГ833.95.000

- Приспособление для хонингования гильз 3T833.II.000

- Приспособление для крепления блоков ЗГ833.12.000

Схема расположения органов управления станка 3Г833

Список органов управления хонинговального станка 3Г833

- Кран охлаждения

- Маховик механизма разжима хоны

- Кулачки регулирования хода ползуна

- Рукоятка реверса

- Маховик ручного ввода хоны

- Указатель нагрузки

- Переключатель режимов: «Ввод хоны», «Ручной»

- Сигнальная лампа

- Кнопка «Подача — пуск»

- Кнопка «Толчковый»

- Кнопка «Шпиндель стоп»

- Кнопка «Шпиндель пуск»

- Кнопка «Конец цикла»

- Кнопка «Общий стоп»

Станки модели 3Г833 сняты с производства и в данное время заводом производителем не выпускаются.

Так что купить хонинговальный станок 3Г833 можно только б.у на специализированных площадках и досках объявлений по продаже оборудования бывшего в употреблении (бу), таких как ИЗ РУК В РУКИ, ЮЛА, АВИТО и других.

Предлагаем купить новые аналоги вертикального хонинговального станка 3Г833 по цене завода производителя.

Кинематическая схема хонинговального станка 3Г833 Рис. 51

Кинематическая схема хонинговального станка 3г833

- Электромотор

- Шкив

- Шкив

- Конические зубчатые колеса

- Конические зубчатые колеса

- Конические зубчатые колеса

- Электромагнитные фрикционные муфты

- Электромагнитные фрикционные муфты

- Вал

- Вал

- Приводная шестерня

- Рейка зубчатая

- Лимб

- Кулачки

- Кулачки

- Переключатель

- Рукоятка

- Ленточный тормоз

- Муфта

- Червячная пара

- Электромотор

- Шкив

- Шкив

- Конические зубчатые колеса

- Ведомое зубчатое колесо

- Шпиндель

Хонинговальный станок модели 3Г833, как исключение, имеет механический привод возвратно-поступательного движения шпиндельной бабки (см. рис. 51).

рис. 51).

Скорость осевого движения шпиндельной бабки настраивается с помощью трехручьевых шкивов 2 и 3 и перекидного ремня.

Реверсирование шпиндельной бабки производится механизмом, включающим конические зубчатые колеса 4, 5, 6 и электромагнитные фрикционные муфты 7 и 8.

Движение шпиндельной бабки кинематически связано с вращением лимба 13, несущего кулачки 14 и 15, с помощью которых устанавливается ее ход. Эти кулачки через систему рычагов воздействуют на переключатель 16, который переключает муфты 7 и 8. Для местного хонингования реверсирование шпиндельной бабки можно производить вручную рукояткой 17.

При выводе хонинговальной головки из отверстия она может останавливаться только в крайнем верхнем положении. От самопроизвольного опускания вниз под действием собственного веса бабка удерживается ленточным тормозом 18.

Для ручного ввода головки в обрабатываемое отверстие предусмотрена муфта 19 и червячная пара 20.

Цикл работы хонинговального станка 3Г833

Цикл работы хонинговального станка 3г833

Рабочий цикл хонинговального станка оказывает большое влияние на процесс хонингования и его конечные результаты: точность размера и геометрической формы отверстия и шероховатость обработанной поверхности.

Цикл работы любого хонинговального станка состоит из пяти основных этапов:

- ввод хонинговальной головки в обрабатываемое отверстие

- разжим брусков

- хонингование

- сжатие брусков

- вывод головки из отверстия

Циклограммы работы универсальных вертикально-хонинговальных станков основных моделей отечественного производства приведены в табл. 33. На всех станках хонинговальная головка вводится со сжатыми брусками без вращения. На станках ЗМ82, ЗМ83, ЗК84, ЗН84, ЗН85 и ЗН86 головка вводится с уменьшенной скоростью поступательного движения. После ввода головки на всех станках, за исключением 3Г833, автоматически включается разжим брусков, подача СОЖ, вращение головки и рабочая скорость возвратно-поступательного движения. На станке 3Г833 после ручного ввода головки в отверстие и нажатия на кнопку на пульте управления включается вращение и возвратно-поступательное движение головки, а также подача СОЖ- Далее вручную разжимают бруски. Второй этап рабочего цикла — хонингование с постоянным давлением брусков на обрабатываемую поверхность или с изменением давления по заранее принятой программе в процессе обработки одной детали.

При хонинговании на станках модели 3Г833 давление брусков в процессе обработки оператор изменяет вручную.

После окончания хонингования по команде от счетчика ходов, реле времени или системы активного контроля бруски сжимаются, выключается вращение головки, прекращается подача СОЖ и происходит вывод хонинговальной головки обычно с пониженной скоростью поступательного движения. Для того чтобы на хонинговальной поверхности не было рисок при выводе головки, момент сжатия брусков контролируется автоматикой станка. Хонинговальная головка выводится в исходное положение, при котором она находится в направляющей втулке, расположенной соосно в обрабатываемом отверстии. Для того чтобы снять головку или сменить бруски, шпиндельную бабку можно поднимать в крайнее верхнее положение, нажав на наладочную кнопку управления. На станке модели 3Г833, как исключение, при выводе головки сначала вручную сжимают бруски, а затем, нажав на кнопку управления, головку останавливают и выводят сразу в крайнее верхнее положение.

Bce хонинговальные станки имеют наладочный цикл работы, при котором каждое движение станка, независимо от других движений может включаться с помощью отдельной кнопки.

Назначение и виды хонинговальных станков

Вертикальная модель

Хонингование – это процесс, аналогичный шлифовке. Разница заключается в том, что в течение выполнения работы происходит значительное снятие материала с поверхности заготовки для придания ей окончательной формы. При этом шероховатость должна быть не выше установленной нормы.

Конструктивно хонинговальные станки представляют собой производственный комплекс, состоящий из станины, устройства для установки заготовки, шпиндельного блока и штифта для монтажа обрабатывающего инструмента – хоном. Во время работы деталь остается неподвижной – вращается штифт. Причем он совершает не только вращательные, но и поступательные движения. Этот принцип способствует равномерной обработке поверхности заготовки.

В зависимости от конструктивных особенностей хонинговальные станки могут быть следующих типов:

- расположение шпинделя.

Чаще всего встречаются вертикальные модели. Но для некоторых производственных процессов применяется горизонтально-хонинговальный станок или его наклонный аналог;

Чаще всего встречаются вертикальные модели. Но для некоторых производственных процессов применяется горизонтально-хонинговальный станок или его наклонный аналог; - по числу шпинделей. Оборудование может быть с одним или несколькими шпинделями. Последние предназначены для комплексного хонингования сложных по форме деталей;

- по типу обработки – внешняя или внутренняя. Некоторые модели могут одновременно выполнять все типы хонингования;

- по степени автоматизации. Для выполнения небольшого объема работ применяют станки с механическим управлением. Если же необходимо добиться максимальной скорости обработки – нужно использовать автоматические или полуавтоматические модели.

Важным моментом является выбор брусков, установленных на штифт шпинделя. Они различаются по зернистости, материалу изготовления, а также площади контакта с обрабатываемой деталью.

Основной вращательный момент передаётся на вал шпинделя от электродвигателя. Для поступательного движения чаще всего применяют гидроцилиндры.

Конструкция и работа станка

Компановка

Вертикально-хонинговальный станок состоит из следующих основных узлов: основания, колонны, ползуна, коробки подач, редуктора, приспособлений для установки и крепления гильз и блоков автомобильных и тракторных двигателей, электрооборудования.

На основании станка установлена колонна, на которой расположены следующие узлы:

- система охлаждения с правой стороны колонны

- шкаф с электрооборудованием — с левой стороны колонны

- пульт управления — с правой стороны колонны

- коробка подач — на верхнем торце колонны

- редуктор — на передней стенке колонны

На скалках, закрепленных в корпусе редуктора и плите коробки подач, установлен ползун.

Приспособления для крепления гильз и блоков устанавливаются на рабочей плоскости основания.

Основание станка

Основание (рис. представляет собой плиту коробчатой формы, внутренняя полость которой является резервуаром для охлаждающей жидкости и отстойником от грубых механических примесей.

На основании расположены электронасос охлаждения 1, колонна 2 и фильтр 3.

На верхней рабочей плоскости основания устанавливаются приспособления для обработки гильз или блоков. Для защиты от разбрызгивания охлаждающей жидкости предусмотрены передний и боковые защитные щитки.

На передней и задней стенках основания предусмотрены окна (4) для очистки резервуара охлаждения.

Колонна станка

Колонна (рис. 9) представляет собой литую стойку коробчатой формы.

На колонне расположены:

- привод вращения шпинделя 1

- привод возвратно-поступательного движения хонинговальной головки 2

- пульт управления 3

- электрошкаф 4

Редуктор привода станка

Редуктор (рис. 10) передает вращение на приемную шестерню ползуна через шлицевой вал 7.

Корпус редуктора 1 представляет собой литую деталь коробчатом формы, внутри которой расположены ведущая вал-шестерня 6 с закрепленным на ней трехручьевым шкивом 4 и ведомая шестерня 2, передающая вращение шлицевому валу 7.

Для предохранения узла от поломки в случае возможных перегрузок по крутящему моменту редуктор снабжен предохранительной фрикционной муфтой 5.

Ползун

Ползун (рис. 11) — механизм, передающий вращение от шлицевого вала на поводок хонинговальной головки.

Коробка подач

Коробка подач (рис. 12) установлена на верхнем торце колонны и является узлом, который преобразует вращательное движение привода в возвратно-поступательное движение и передает его при помощи» рейки на шатун. Корпус коробки подач 3 — литая деталь коробчатой формы, внутри которой размещены ведущая вал-шестерня 6.

Электромагнитные фрикционные муфты 5 встроенные в ведомые конические шестерни 8, зубчатые передачи 1, с помощью которых возвратно-поступательное движение передается рейке, электромагнитная муфта 2 с червячной парой ручного ввода хоны. В нише корпуса расположен ведомый шкив привода 7 с предохранительной муфтой.

Под боковыми крышками расположены:

- С левой стороны — фрикционный тормоз 9, управление которым осуществляется с помощью электромагнита 10

- С правой стороны — механизм реверсирования 4, сухарями которого регулируется ход ползуна

Приспособление для установки и крепления гильз на станке

Приспособление (рис. 13) состоит из основания 4 и прихватов 5.

13) состоит из основания 4 и прихватов 5.

Крепление гильз осуществляется вручную с помощью эксцентрика 1 и рычага 2. Для различных размеров гильз предусмотрены сменные кольца 3 и 6 (рис. 14).

Приспособление для установки и крепления блоков на станке

Приспособление (рис. 15) закрепляется на столе станка с помощью эксцентриковых зажимов 1. Обрабатываемый блок на приспособлении крепится четырьмя прихватами 2 с эксцентриковым зажимом.

Установка блока на оси шпинделя в поперечном направлении производится упорами 4. Перемещение приспособления с установленным блоком в продольном направлении осуществляется через реечную передачу посредством маховика 3 с отсчетом необходимого шага по линейке, установленной на основании станка.

Технические характеристики хонинговального станка 3Г833

| Наименование параметра | 3Г833 | 3К833 |

| Основные параметры станка | ||

| Класс точности по ГОСТ 8-82 | Н | Н |

| Диаметр хонингования наименьший/ наибольший/ допустимый, мм | 30/ 125/ 165 | 30/ 125/ 165 |

| Длина хонингования, мм | 150. .450 .450 | 30..400 |

| Расстояние от оси шпинделя до направляющих (вылет), мм | 300 | 300 |

| Расстояние от торца шпинделя до поверхности плиты, мм | 50..550 | 700..1200 |

| Размер рабочей поверхности стола, мм | 500 х 1000 | 500 х 1000 |

| Шпиндель станка | ||

| Частота вращения шпинделя, об/мин | 155, 280, 400 | 160, 250, 400 |

| Ход шпинделя, мм | 500 | 500 |

| Конус шпинделя по ГОСТ 25557-82 | Морзе 4 АТ6 | |

| Скорость возвратно-поступательного движения шпинделя, м/мин | 8; 11,8; 18 | 3..18 б/с |

| Давление в гидросистеме возвратно-поступательного движения шпинделя, МПа | нет | 3,0..4,0 |

| Ход толкателя разжима брусков, мм | 40 | |

| Давление в гидросистеме разжима брусков, МПа | 0,6..2,00 | |

| Наибольший крутящий момент на шпинделе, кНм | 19,5 | |

| Наибольшее осевое усилие на шпинделе, кН | 4,5 | |

| Привод станка | ||

| Количество электродвигателей на станке | 3 | 3 |

| Электродвигатель привода главного движения — вращения шпинделя (ДШ)(М2), кВт | 3,0 | 4,0 |

| Электродвигатель привода возвратно-поступательного движения (ДП), кВт | 1,1 | нет |

| Электродвигатель привода гидравлики (М1), кВт | нет | 4,0 |

| Электродвигатель охлаждения (ДО)(М3), кВт | 0,12 | 0,12 |

| Общая мощность электродвигателей станка, кВт | 4,22 | 8,12 |

| Габарит станка | ||

| Габариты станка (длина х ширина х высота), мм | 1205 х 1180 х 2670 | 1295 х 1145 х 2755 |

| Масса станка, кг | 1200 | 1520 |

Технические характеристики

Для того чтобы выбрать хонинговальный станок для той или иной обработки, необходимо учесть основные характеристики каждого из них. К таковым относятся:

К таковым относятся:

- Классы точности. Всего их есть пять – от Н (нормальная точность) до С (сверхвысокая точность). Многие модели хонинговальных станков выпускают Н и В (нормальной и высокой) точности.

- Размеры обработки. В данном случае – это максимальный и минимальный диаметр обрабатываемого отверстия.

- Длина обработки. Данная характеристика учитывается только в том случае, если предполагаемые обрабатываемые отверстия слишком длинные.

- Максимальный ход шпинделя. Как и в предыдущем случае, учитывается лишь тогда, когда длина обрабатываемого отверстия слишком велика.

- Размеры рабочей поверхности стола. Данная характеристика учитывается только в том случае, если заготовка имеет большой размер.

- Скорость вращения шпинделя. Такую характеристику следует учитывать, когда необходимо обработать отверстие с высокими технологическими требованиями. Ведь от скорости вращения шпинделя будет зависеть итоговая точность поверхности.

- Мощность двигателя.

Для более крепких материалов заготовок необходим хонинговальный станок с большой мощностью двигателя.

Для более крепких материалов заготовок необходим хонинговальный станок с большой мощностью двигателя. - Другие технические характеристики. Например, расстояние от инструмента (хона) до поверхности стола и заготовки, мощность охладительной системы, наличие числового программного управления.

Хонинговальная головка своими руками — Мастерок

Привет всем кулибиным. Есть ли у кого чертежи для хон головки от 76-100мм. Хочу сделать под привод от дрели!

На дрель видел в магазине инструментов зачем делать, сейчас не помню но ценик был не большой.

тот что на 3 лапы?китайский? Мне не подходит

Чем же её регулировать если под дрель ? Там же конусный валик в ней и на станках когда всё настраивается на хонингование специальной рукояткой с делительной шкалой регулируется подача самих алмазных брусков на вылет по диаметру .

Хонингование применяется после растачивания, развертывания и шлифования. Преимущественно для отделки отверстий с целью повышения точности его формы и размера. Для уменьшения шероховатости, а также для создания специфического микропрофиля обработанной поверхности. Обработка производится с помощью абразивных или алмазных брусков, закрепленных в хонинговальной головке (хоне).

Для уменьшения шероховатости, а также для создания специфического микропрофиля обработанной поверхности. Обработка производится с помощью абразивных или алмазных брусков, закрепленных в хонинговальной головке (хоне).

Хонингование, конструкции хонов с разными способами крепления в шпинделе станка, хонингование при отделке наружных поверхностей шеек коленчатых валов.

Хонингование с жестким креплением хона в шпиндель станка при двух степенях свободы детали применяется для обработки деталей с параллельными верхней и нижней плоскостями и перпендикулярной к ним осью отверстия. В случае обработки мелких и среднегабаритных деталей применяется схема с жесткой связью хона и шпинделя станка при четырех степенях свободы детали.

Если несоосность шпинделя и обрабатываемого отверстия менее 0,05 мм, то применяют одношарнирное крепление хона. Если несоосность более 0,05 мм — то двухшарнирное, а детали придают четыре степени свободы.

Хон, как правило, совершает три движения:

— Вращательное (главное) движение D1.

— Возвратно-поступательное движение D2.

— Радиальное движение подачи брусков.

Способы крепления хона при разном числе степеней свободы детали.

Совокупность этих трех движений создает условия срезания микростружки и самозатачивания инструмента. На обработанной поверхности остаются характерные следы траектории движения зерна в виде сетки. Характер траектории зависит от сочетания величины скоростей поступательного и вращательного перемещения и угла а наклона вектора скорости резания. Конкретные значения скоростей резания определяются размерами детали и условиями обработки.

Диапазон размеров хонингуемых отверстий:

— По диаметру 2,5-1 000 мм.

— По длине 5-25 000 мм.

Разновидностью обычного хонингования является вибрационное хонингование. При нем хону или детали придается дополнительное круговое или возвратно-поступательное движение с малой амплитудой (1-4 мкм) и частотой до 20 дв. х./мин.

Скорость главного движения D1:

— Для обработки стали составляет 45-60 м/мин.

— Чугуна — 60-75 м/мин.

Соотношение скоростей движений D1 и D2 равно 1,5-10,0. Производительность вибрационного хонингования значительно выше обычного хонингования. А в ряде случаев приближается к производительности шлифования.

На рисунке ниже показаны траектории движения абразивного бруска при обычном и вибрационном хонинговании. Крайнее верхнее 1 и нижнее 3 положения абразивных брусков устанавливают с перебегом Д2, необходимым для точной обработки отверстия. Минимальные отклонения формы получаются при перебеге, равном 0,33 длины бруска, и при длине бруска, равной 0,50-0,75 длины обрабатываемого отверстия. При каждом двойном ходе бруски оказываются в положении 2, т. е. смещаются на величину перекрытия А.

Вибрационное хонингование изменяет вид сетки, что обусловлено размахом колебаний бруска 2А, продольной подачей S бруска на один оборот и углом сетки а. Как показывает схема движения абразивных зерен, при вибрационном хонинговании резко уменьшается длина стружки, снимаемой зерном. А короткая стружка сравнительно легко удаляется из зоны резания. Это позволяет применять более твердые бруски, которые выдерживают большие давления без затупления или налипания металла.

А короткая стружка сравнительно легко удаляется из зоны резания. Это позволяет применять более твердые бруски, которые выдерживают большие давления без затупления или налипания металла.

Читать также: Расположение видов на чертеже местные виды презентация

Скорость резания при обычном хонинговании является геометрической суммой скорости вращения и скорости поступательного перемещения хона. С изменением угла а изменяется сетка рисок и царапин, образуемых абразивными зернами при относительном движении хона.

Траектория движения абразивного бруска при обычном и вибрационном хонинговании.

При малых углах а абразивное зерно может снимать более длинную стружку. Это затрудняет ее удаление из зоны резания. Минимальная длина стружки получается при угле 45 градусов. То есть при равенстве скоростей вращения и продольного перемещения хона. Поэтому для обеспечения оптимальных условий стружкообразования необходимо использовать достаточно высокие скорости поступательного движения хона.

Однако реверсивный характер этого движения в период изменения направления перемещения хона вызывает большие инерционные нагрузки в системах станка. Результаты хонингования и протекание самого процесса обработки зависят от его цикличности. Существенным фактором, влияющим на цикличность, является исходная шероховатость поверхности детали.

В начале обработки осуществляется интенсивный съем металла, что ведет и к интенсивному износу брусков. С уменьшением шероховатости обрабатываемой поверхности поверхность брусков сглаживается и интенсивность съема металла снижается.

Первоначальная режущая способность брусков и высокая интенсивность резания восстанавливаются в начале обработки следующей детали с исходной шероховатостью поверхности. Поэтому целесообразно выбирать наименьшее время хонингования.

Хонингование с нормированной радиальной подачей брусков.

В последнее время широкое распространение получает хонингование с нормированной радиальной подачей брусков. Величина подачи составляет 2-5 мкм/дв. х. хона. Для такой обработки целесообразно использовать алмазные и эльборовые бруски. Их износ за время обработки одной детали очень мал. Применение обычных абразивных брусков, кроме съема припуска требует компенсации износа брусков, который на протяжении цикла обработки меняется.

х. хона. Для такой обработки целесообразно использовать алмазные и эльборовые бруски. Их износ за время обработки одной детали очень мал. Применение обычных абразивных брусков, кроме съема припуска требует компенсации износа брусков, который на протяжении цикла обработки меняется.

Поэтому подача должна быть переменной, что значительно усложняет конструкцию станка. В отличие от других способов отделочной обработки при хонинговании определяющее влияние на точность и шероховатость поверхности оказывает хон, который проектируется для конкретного случая обработки определенной детали.

Конструкции хонов с разными способами крепления в шпинделе станка.

Корпус 5 типового хона с двухшарнирным креплением имеет равномерно расположенные по окружности пазы, в которых размещаются державки 4 с напаянными на них алмазными брусками. В центральном отверстии корпуса перемещаются конусы 3, на которых лежат опорные поверхности державок 4. Радиальная подача державкам с брусками сообщается продольным перемещением конусов 3.

При входе в отверстие детали хон направляется планками с радиусной поверхностью. Хон шарнирно соединен с полой штангой 8, имеющей в нижней части шаровой наконечник 6. Внутри штанги движется шток 7, сообщающий осевое перемещение конусам 3 головки от гидромеханизма подачи станка. Шток 7 связан с конусами головки с помощью сферического шарнира через шток 13, промежуточный стержень 9, детали 12 компенсации износа брусков и штифт 10.

Подача станка действует лишь в одну сторону (вниз). Отвод конусов 3 и всех передаточных звеньев в верхнее положение происходит под действием пружины 11. При подъеме конусов алмазные бруски убираются внутрь корпуса хона с помощью кольцевых пружин 2. Обычно станок настраивают на определенную длину хода штока. Для быстрого снятия и установки хона предусмотрен байонетный замок.

Штанга со штифтом 14 входит в патрон, который запирается поворотом кольца. Хон подвешен на двух шарнирах, с помощью которых он самоустанавливается по обрабатываемому отверстию. Более упрощенную конструкцию имеют хоны с одношарнирным креплением и с жестким креплением.

Более упрощенную конструкцию имеют хоны с одношарнирным креплением и с жестким креплением.

По характеру крепления брусков в хоне различают:

— Хоны с подпружиненными брусками. При обработке отверстий не исправляются такие погрешности формы, как непрямолинейность оси отверстия.

— Хоны с жестким креплением брусков. При обработке происходит исправление всех погрешностей формы с потерей точности обработки.

Читать также: Обозначение пружины по гост

Для обеспечения базирования хона по обрабатываемой поверхности число брусков в нем должно быть кратным трем. Процесс хонингования обычно осуществляется при обильном охлаждении, необходимом для удаления микрочастиц срезаемого металла и отходов абразивных брусков, снижения трения и предотвращения адгезионного схватывания абразивных частиц с обрабатываемым металлом.

Так как процесс проходит при невысоких температурах (50-100 градусов), то охлаждающие свойства жидкости (СОЖ) здесь не так важны, как при шлифовании. Состав СОЖ выбирают с учетом характеристик обрабатываемого материала и абразивных брусков, требований к качеству поверхности и производительности труда. Чаще всего используется СОЖ на основе керосина с добавлением минерального масла, олеиновой кислоты или скипидара.

Состав СОЖ выбирают с учетом характеристик обрабатываемого материала и абразивных брусков, требований к качеству поверхности и производительности труда. Чаще всего используется СОЖ на основе керосина с добавлением минерального масла, олеиновой кислоты или скипидара.

При обработке чугуна в качестве СОЖ обычно используют чистый керосин или керосин с добавкой 10-20 % масла индустриального И-20А. Подробно выбор СОЖ при хонинговании описан в технической литературе.

Хонингование при отделке наружных поверхностей шеек коленчатых валов.

В практике хонингование применяется и при отделке наружных поверхностей тел вращения, в частности шеек коленчатых валов. Хонинговальное устройство в этом случае состоит из разжимных скоб 4 и 5 и инструмента — абразивной головки (разрезанного полого цилиндра), колодок 3 и 6, вдоль образующих которых укреплены абразивные бруски 1, 2, 7 и 8.

Хонинговальное устройство для отделки шеек коленчатых валов.

При вращении коленчатого вала обрабатываемая поверхность охватывается разжимными скобами, которые прижимают колодки с брусками к шейкам вала, осуществляя тем самым их обработку. При хонинговании применяются бруски из электрокорунда, карбида кремния или синтетических алмазов. Зернистость абразива от 8 до М20. Для алмазных брусков зернистость от 400 до 14.

При хонинговании применяются бруски из электрокорунда, карбида кремния или синтетических алмазов. Зернистость абразива от 8 до М20. Для алмазных брусков зернистость от 400 до 14.

По материалам книги «Технологические процессы ремонта автомобилей».

В. М. Виноградов.

Хонингование цилиндров, наряду с расточкой, являются неотъемлемыми атрибутами капитального ремонта двигателя. Рассмотрим, что такое хонингование, как осуществляется финальная обработка гильз, цилиндров, втулок и какой нужен инструмент, приспособление для ремонта своими руками. Ответим на вопрос, что лучше: зеркало или хон?

ЧТО ТАКОЕ ХОНИНГОВАНИЕ

Хонингование – абразивная обработка поверхности с целью нанесения упорядоченной шероховатости. Нанесение хона является финальной стадией обработки металлических деталей. При этом хонингованию поддаются не только стенки цилиндров или гильз, которые в процессе капитального ремонта двигателя могут быть расточены в нужный ремонтный размер, но и втулки шатунов, постель коленчатого вала. Применяется хонингование и при финишной обработке плоскостей.

Применяется хонингование и при финишной обработке плоскостей.

Причины хонингования цилиндров:

— приближение к идеальной геометрической форме гильз, цилиндров, втулок. Ввиду погрешности даже самого качественно расточного инструмента, после расточки цилиндр может иметь слегка бочкообразную, конусоподобную форму. Всяческое изменение формы цилиндра от идеальной геометрии круга и смещение оси отверстия в блоке цилиндров двигателя ведет к снижению компрессии и уменьшению ресурса цилиндропоршневой группы;

— точность обработки поверхности хоном значительно выше, чем в случае обработки расточным и шлифовальным инструментом. Такая особенность позволяет получить необходимый класс чистоты поверхности и добиться лучшего прилегания поршневых колец к стенкам цилиндра;

— получение необходимой структуры шероховатости. Правильная насечка позволяется удерживать на стенках цилиндров моторное масло, предотвращающее сухое трение трущихся пар и, как следствие, ускоренный износ деталей ЦПГ. Также упорядоченная шероховатость предотвращает сильный износ деталей, когда по определенным причинам возникает непродолжительное сухое соприкосновение трущихся пар.

Также упорядоченная шероховатость предотвращает сильный износ деталей, когда по определенным причинам возникает непродолжительное сухое соприкосновение трущихся пар.

Суть процесса хонингования заключается в равномерном снятии микронных слоев металла. Для этого используется специальный инструмент – хон. Рабочая поверхность хонинговальной головки касается внутренней части обрабатываемой поверхности по траектории, совмещающей вращательные и возвратно-поступательные движения.

Читать также: Шлифовка алюминия на плоскошлифовальном станке

Обработка производится с применением специальной смазочно-охлаждающей жидкости, в качестве которой может быть использован керосин либо рабочая жидкость на основе водно-масляных эмульсий (применяется при обработке изделий с высокими требованиями к качеству покрытия).

В процессе хонингования крайне важно обеспечить равномерное давление шлифующей кромки, так как только в таком случае удастся получить равномерную глубину риски и около идеальную геометрическую форму внутренней поверхности цилиндра. Для исключений возможной неравномерной обработки, шток задает хону небольшие круговые колебания вокруг своей оси.

Для исключений возможной неравномерной обработки, шток задает хону небольшие круговые колебания вокруг своей оси.

Для долгого срока службы двигателя хон на стенках цилиндров должен быть правильной формы. График износа трущихся деталей двигателя показывает, что наиболее интенсивное уменьшение срока службы происходит на стадии притирки деталей и на последних километрах, когда появляются значительные зазоры между трущимися парами. Для уменьшения износа двигателя и уменьшения срока обкатки завод-изготовитель применяет плосковершинное хонингование. Правильная обработка помогает обеспечить поршневым кольцам хорошее прилегание уже спустя несколько сотен километров после начала эксплуатации двигателя. Плосковершинная обработка производится в 2 этапа: грубым и мелким абразивом.

Необходимый угол развала штриховки должен быть около 60º с отклонением не больше чем на 20º. Характеристики впадин после снятия с поверхности цилиндров крошечной доли металла:

— не должны иметь рваных, острых кромок;

— отсутствуют деформированные участки;

— глубина, ширина должны быть однородными.

ИНСТРУМЕНТ ДЛЯ ХОНИНГОВАНИЯ

В качестве абразивных материалов используются специальные бруски. Сами бруски отличаются не только геометрическими параметрами, но и степенью абразивности материала, износостойкостью. Для профессиональной обработки используется хон, в котором набор абразивных брусков закреплен в металлической оправке, а сами бруски расположены равномерно по периметру хонинговальной головки. Конструкция оправки позволяет выставить желаемый наружный диаметр. Хонинговальная головка крепится муфтой к стальному штоку. Сам шток закреплен в патроне станка, которые и задает алгоритм движения хона.

Для хонингования цилиндров своими руками используется 2 вида любительского инструмента:

— гибкие хонинговальные щетки (бутылочный ершик). Приспособление представляет собой насадку для ручной дрели или шуруповерта, на конце которой находится хонинговальный «ершик». В качестве абразивных материалов используются шлифовальные камни, закрепленные на пружинящих ножках;

— 3-лапые приспособления для ручной хонинговки. В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

ЦЕЛЕСООБРАЗНОСТЬ РЕМОНТА СВОИМИ РУКАМИ

К самостоятельному хонингованию цилиндров стоит прибегать только в том случае, если нет возможности воспользоваться станочной обработкой. При хонинговке своими руками невозможно создать упорядоченную шероховатость. Не только амплитуда и характер движений будут зависеть от положения дрели, но и усилие нажима камней на стенки цилиндра, гильзы. Разумеется, что ни о каком доведении формы до геометрических идеалов и речи идти не может.

Если вы все-таки решили произвести хонингование цилиндров своими руками, использовать лучше 3-лапые приспособления.

ХОН ИЛИ ЗЕРКАЛО?

Зеркальную поверхность цилиндра от хона отличает лишь класс чистоты обработки поверхности. Поверья о том, что хон разрушает поршневые кольца, а поэтому для долгой работы двигателя стенки нужно шлифовать в «зеркало», возникли лишь от несоблюдения технологии правильного хонингования.

Чтобы раз и навсегда положить конец спорам о хоне и зеркале, узнать, что такое хонингования и как оно правильно осуществляется, рекомендуем ознакомиться с видео.

Хонингование — журнал Engine Builder Magazine

Блоки двигателей с годами стали тверже, переходя от серого чугуна к гораздо более твердым материалам, таким как чугун с уплотненным графитом (CGI). Эти изменения сделали более важным понимание того, как удерживание масла работает вместе с кольцевым уплотнением при хонинговании. Даже эталон измерения Ra (среднее арифметическое значение шероховатости) устарел, заменив его тремя более эффективными эталонами: Rpk (пиковая шероховатость), Rk (шероховатость ядра) и Rvk (шероховатость долины, находящаяся ниже шероховатости ядра).

Эд Киблер из Rottler Manufacturing говорит, что геометрия отверстия, наряду с чистотой поверхности, является наиболее важным аспектом хонингования. «Слишком много операторов предполагают, что они делают круглые цилиндры. Большинство операторов постоянно проверяют прямолинейность, но многие не будут поворачивать нутромером на 90 градусов от того места, где они сделали первое измерение, чтобы убедиться, что цилиндр имеет тот же размер».

«Слишком много операторов предполагают, что они делают круглые цилиндры. Большинство операторов постоянно проверяют прямолинейность, но многие не будут поворачивать нутромером на 90 градусов от того места, где они сделали первое измерение, чтобы убедиться, что цилиндр имеет тот же размер».

Киблер говорит, что существует прямая зависимость между давлением резания и количеством камней на хонинговальную головку. «Хонинговальные головки с шестью брусками справляются лучше, чем с четырьмя брусками, и намного лучше, чем с двумя брусками. Новые параметры шероховатости помогают определить правильную шероховатость, а именно RpK, Rk и RvK, а также Mr1 и Mr2. Ра на самом деле значит очень мало».

Ваш процесс хонингования определяется требуемыми значениями RpK и Rvk, согласно Kiebler. «Числа Rpk определяются камнем плато. Номера RvK определяются базовым финишем, а также временем, затраченным на плато с финишными камнями».

Перед хонингованием необходимо учитывать материал поршневого кольца и блока. «Применение и материал кольца важнее, чем материал блока», — говорит Киблер. «Но твердость материала блока может и будет изменять ваш процесс, определяя размер зернистости алмаза для базовой отделки».

«Применение и материал кольца важнее, чем материал блока», — говорит Киблер. «Но твердость материала блока может и будет изменять ваш процесс, определяя размер зернистости алмаза для базовой отделки».

Ключ к хонингованию заключается в том, чтобы кольца плотно прилегали к стенке цилиндра, делая впадины достаточной глубины. Но зайдите слишком глубоко, и вы удержите больше масла и создадите больше трения. Если глубина впадины слишком мала, кольца могут скользить по впадинам и терять герметичность.

По словам Киблера, вы действительно больше не можете приблизиться к чистоте поверхности. Он говорит, что они стали очень специфичными для таких приложений, как драг-рейсинг, гонки на серийных автомобилях или добавление таких вещей, как закись азота или турбонаддув и нагнетатели. «Мы разработали процедуру, которая позволяет большинству мастерских производить надлежащую отделку для всех этих применений всего с двумя размерами зерна. Это алмазы зернистостью 170 и CBN зернистостью 600 в различных количествах».

Kiebler говорит, что их новые хонинговальные станки намного проще в эксплуатации, чем старые ручные, потому что они имеют режим плоского хонингования. «На большинстве станков вы либо должны подавать камни вручную, либо хонинговальная головка вращается во время подачи камней. Это создает эффект вытирания, и шероховатость вашей поверхности будет отличаться от шероховатости нижней части цилиндра, что очень важно при попытке получить гладкую поверхность».

Киблер также отмечает, что камни сегодня просто лучше. «Внедрение абразивов CBN — это огромный шаг вперед. Эти абразивы действуют как стандартный стекловидный абразив, который является острым и чисто режет, но выдерживает тысячи цилиндров, в отличие от стандартных абразивов. Их необходимо использовать после алмазного хонингования, чтобы очистить весь порванный и фрагментированный металл с поверхности и получить ровную поверхность, необходимую для современных гоночных двигателей».

Более тонкие кольца, состав колец, более тонкие цилиндры, поскольку производители пытаются уменьшить вес, создают новые проблемы, подчеркивает Киблер. «Хотя кольца тоньше и могут лучше прилегать, они также имеют гораздо меньшее натяжение, поэтому, если у вас есть проблемы с геометрией отверстия из-за неправильной хонинговальной головки, слишком большого давления и т. д., они не смогут изнашивать кольца в отверстии и уплотнении. вверх. Вам нужно больше двух брусков в хонинговальной головке и станок, который может автоматически регулировать давление, чтобы не допустить чрезмерного давления резания на цилиндры, что приведет к их деформации».

«Хотя кольца тоньше и могут лучше прилегать, они также имеют гораздо меньшее натяжение, поэтому, если у вас есть проблемы с геометрией отверстия из-за неправильной хонинговальной головки, слишком большого давления и т. д., они не смогут изнашивать кольца в отверстии и уплотнении. вверх. Вам нужно больше двух брусков в хонинговальной головке и станок, который может автоматически регулировать давление, чтобы не допустить чрезмерного давления резания на цилиндры, что приведет к их деформации».

По словам Боба Долдера из Sunnen, появление колец с низким натяжением приводит к тому, что хонингование становится более точным. «Возвращаясь к моей ранней истории с восстановлением двигателей, вы знаете, как мы проверяли чистоту поверхности? С миниатюрой. Это все, о чем вам нужно было беспокоиться с чугунными цилиндрами. Тогда не было колец низкого напряжения. Все это было очень напряжённо, вот как они изнашивались».

Тогда не нужно было шлифовать плоскость, замечает Долдер. «Ребята ломали двигатель, более или менее сбивая пики, ведя машину по автостраде, меняя скорость. Вот как вы их взломали. С тех пор мы прошли долгий путь.

Вот как вы их взломали. С тех пор мы прошли долгий путь.

Опытный хонинговщик может справиться со старым станком, если обновить головку, говорит Долдер. «Одна из ключевых особенностей CV616 или старого CK10 заключается в том, что вы действительно можете купить для него алмазную хонинговальную головку и заставить ее работать. Он не будет работать так же хорошо, как новый материал, но он будет работать. Это даст вам лучшую геометрию и хорошее качество поверхности. Проверяя чистоту поверхности и используя подходящие абразивы, вы можете заставить ее работать».

Одна из областей, которая может сбить с толку некоторых производителей двигателей, заключается в том, что некоторые думают, что эти компьютеризированные хонинговальные станки могут измерять геометрию отверстия, но это неверно, говорит Долдер. «Вот где машина говорит вам, что канал ствола тугой, и вам нужно это исправить».

«Что мы делаем, когда проверяем отверстие — будь то двигатель внутреннего сгорания или топливная форсунка диаметром всего 180 тысячных — мы проверяем геометрию отверстия. Но Долдер объясняет, что инструменты для проверки этого недосягаемы для большинства производителей двигателей. «Вы не можете сделать это ничем, кроме прицела, манометра или манометра. Для большинства магазинов они слишком дороги».

Но Долдер объясняет, что инструменты для проверки этого недосягаемы для большинства производителей двигателей. «Вы не можете сделать это ничем, кроме прицела, манометра или манометра. Для большинства магазинов они слишком дороги».

Что могут сделать магазины, если у них есть старая машина, в которой еще есть жизнь? «Мастерские все еще могут неплохо работать с тем, что у них есть, если они хотят обновить инструменты», — говорит Долдер. «Одна из самых больших проблем, с которыми мы сталкиваемся сегодня со старым оборудованием, заключается в том, что магазины учитывают тот факт, что инструмент изнашивается… машина изнашивается. Головные подшипники могут нуждаться в обновлении. Когда держатели изнашиваются, а сам корпус изнашивается, вы получаете суммирование [допуска]. Как только вы начнете складывать одну проблему поверх другой, у вас получится беспорядок».

Что касается того, какой тип абразива и зернистости моторостроители должны использовать для хонингования, это старый ответ: по-разному. Долдер говорит, что строители должны составить свою собственную книгу рецептов того, что подходит именно вам. «Во-первых, вам нужно знать, насколько твердый блок или, по крайней мере, какой блок вы затачиваете. И вам нужно это, чтобы поместить эту информацию в книгу рецептов. Следующее, что вам нужно сделать, это придумать решение для этого приложения, какое кольцо я выберу? Какие поршни я буду использовать? А то где мне нужны мои номера профилометра. Некоторые производители колец могут предоставить вам эту информацию. А иногда и нет. Я дам вам некоторые цифры, но суть в том, что вам нужно посмотреть на это. Вам нужно разобраться в этом приложении. Нужно ли использовать черновой абразив? И как долго мне нужно использовать его, прежде чем я добавлю финишный абразив или, может быть, что-то среднее между ними? Это может быть двухэтапный процесс или трехэтапный процесс, чтобы добраться туда, где вы должны быть».

Долдер говорит, что строители должны составить свою собственную книгу рецептов того, что подходит именно вам. «Во-первых, вам нужно знать, насколько твердый блок или, по крайней мере, какой блок вы затачиваете. И вам нужно это, чтобы поместить эту информацию в книгу рецептов. Следующее, что вам нужно сделать, это придумать решение для этого приложения, какое кольцо я выберу? Какие поршни я буду использовать? А то где мне нужны мои номера профилометра. Некоторые производители колец могут предоставить вам эту информацию. А иногда и нет. Я дам вам некоторые цифры, но суть в том, что вам нужно посмотреть на это. Вам нужно разобраться в этом приложении. Нужно ли использовать черновой абразив? И как долго мне нужно использовать его, прежде чем я добавлю финишный абразив или, может быть, что-то среднее между ними? Это может быть двухэтапный процесс или трехэтапный процесс, чтобы добраться туда, где вы должны быть».

Помимо самого хонинговального станка, ведутся споры о том, следует ли использовать охлаждающую жидкость на водной или минеральной основе. Это имеет значение? «Мы предпочитаем охлаждающую жидкость на водной основе из-за охлаждающего эффекта», — объясняет Киблер из Rottler. «При использовании алмазов они, как правило, выделяют большое количество тепла. Охлаждающие жидкости на водной основе отводят тепло от стенок цилиндров, как это делает антифриз при работающем двигателе. Охлаждающая жидкость или масла на минеральной основе действуют как теплоизолятор. Поэтому вы должны дать блоку остыть в течение часа, прежде чем проверять окончательный размер, поскольку цилиндры имеют тенденцию сжиматься при использовании масла в качестве охлаждающей жидкости».

Это имеет значение? «Мы предпочитаем охлаждающую жидкость на водной основе из-за охлаждающего эффекта», — объясняет Киблер из Rottler. «При использовании алмазов они, как правило, выделяют большое количество тепла. Охлаждающие жидкости на водной основе отводят тепло от стенок цилиндров, как это делает антифриз при работающем двигателе. Охлаждающая жидкость или масла на минеральной основе действуют как теплоизолятор. Поэтому вы должны дать блоку остыть в течение часа, прежде чем проверять окончательный размер, поскольку цилиндры имеют тенденцию сжиматься при использовании масла в качестве охлаждающей жидкости».

Киблер говорит, что вы можете использовать масляную или водную основу, так как алмазы будут работать и с тем, и с другим, но водная основа значительно дешевле и ее легче утилизировать, несмотря на то, что она не так долговечна, как масло. Водная основа требует немного больше ухода, так как вам нужно будет проверять уровень концентрации раз в неделю и, скорее всего, добавлять дополнительную воду из-за испарения.

Долдер из Sunnen говорит, что у обоих есть свои плюсы и минусы. «Плюс охлаждающей жидкости в том, что когда вы закончите, вы сможете ее проверить, и вам не придется перепроверять ее после того, как она остынет. Его можно чистить немного легче, но в него также может попасть мусор. В любом случае у вас должна быть очень хорошая система фильтрации. Минус охлаждающей жидкости на водной основе заключается в том, что вы должны убедиться, что числа преломления правильные, потому что, если они неверны, вы потеряете свою смазывающую способность. И вы не можете просто оставить это там; это нужно контролировать. На протяжении многих лет это было 50/50 с клиентами. Некоторые клиенты начнут с охлаждающей жидкости и вернутся к маслу. Другие клиенты начнут с масла и перейдут на охлаждающую жидкость». EB

Оттачивание, а не стон | Goodson Tools & Supplies

Главная

→

Газета Гудсона

→

хонингование, а не стоны

от Goodson Tools & Supplies

Дэвид П. Монихэн (на пенсии)

Монихэн (на пенсии)

Эта статья предназначена не для того, чтобы научить вас правильно хонинговать отверстие цилиндра. Он предназначен для того, чтобы информировать вас о том, как обслуживать ваш хонинговальный станок, чтобы, когда вы его затачиваете, ваш станок был готов к затачиванию, а не к стону!

Начнем с одного из основных ингредиентов для хонингования — масла для хонингования. Трансмиссионная жидкость автомобильного типа НЕ является маслом для хонингования. Период! Только не дай мне поймать тебя на использовании трансмиссионной жидкости в хонинговальном станке. Хонинговальные масла тоже не все одинаковы. Всегда используйте хонинговальное масло самого высокого качества от поставщика, которому вы можете доверять.

Очень важно содержать масло для хонингования в чистоте, а также стараться свести к минимуму фактическое содержание стружки. Стружка представляет собой комбинацию хонинговального масла, измельченного абразивного материала для точильного бруска и материала, который вы затачиваете. Ваша первая линия защиты от попадания стружки в ваши фильтры – 9.0041 фильтровальная бумага для шлифовки . Эта фильтровальная бумага бывает разных размеров и может быть легко нарезана под вашу машину.

Ваша первая линия защиты от попадания стружки в ваши фильтры – 9.0041 фильтровальная бумага для шлифовки . Эта фильтровальная бумага бывает разных размеров и может быть легко нарезана под вашу машину.

Следующим шагом будет замена фильтра. Большинство машин имеют фильтр картриджного типа, в то время как в некоторых используется масляный фильтр, как в двигателе вашего автомобиля. Эти фильтры забиваются, и их необходимо регулярно менять. Если на вашей машине нет фильтра, вы всегда можете установить его самостоятельно. Я видел магазин, который включил масляный фильтр удаленного типа из автомобильного приложения и поставил его на одной линии с насосом охлаждающей жидкости. Имейте в виду, что автомобильный масляный фильтр может быть слишком тонким для правильной подачи масла для хонингования. Продолжайте экспериментировать, пока не найдете тот, который соответствует вашим потребностям.

Я рекомендую добавить в уравнение магнит для удаления металлических частиц из хонинговального масла. Что-то такое простое, как подковообразный магнит или, что еще лучше, полоса магнитного типа , значительно улучшит удаление металла из вашего хонинговального масла и продлит срок службы масла, что приведет к более быстрому хонингованию с меньшей нагрузкой камня.

Что-то такое простое, как подковообразный магнит или, что еще лучше, полоса магнитного типа , значительно улучшит удаление металла из вашего хонинговального масла и продлит срок службы масла, что приведет к более быстрому хонингованию с меньшей нагрузкой камня.

Итак, давайте взглянем на точильные бруски

Камни изготавливаются из различных абразивных материалов, предназначенных для материала, который вы затачиваете. Они рассчитаны на то, чтобы ломаться, и при правильном использовании вы должны видеть равномерный износ на протяжении всего срока службы. Однако время от времени они будут загружаться, забиваться или застекляться. Вы можете использовать специальный алмазный инструмент или вы можете использовать один точильный камень против другого, чтобы разгрузить поры зерна, чтобы сделать их более свободными. Если они изнашиваются неравномерно, вы должны заново отрегулировать их с помощью закаленной втулки для правки.

Втулки для правки легко доступны для диаметров от 1″ до 6″, и в каждом магазине должны быть такие втулки для диапазона от 3-1/2″ до 4″, однако вам может потребоваться изготовить их самостоятельно для больших диаметров. Закрепите втулку для правки в приспособлении и расширьте бруски, чтобы выровнять конусность точильных брусков. Иногда это занимает некоторое время, но усилия по сохранению набора точильных камней того стоят. Никогда не используйте чистящий растворитель для очистки точильных брусков, так как растворитель воздействует на соединение бруска, делая его более твердым и влияя на результат отделки бруска.

Закрепите втулку для правки в приспособлении и расширьте бруски, чтобы выровнять конусность точильных брусков. Иногда это занимает некоторое время, но усилия по сохранению набора точильных камней того стоят. Никогда не используйте чистящий растворитель для очистки точильных брусков, так как растворитель воздействует на соединение бруска, делая его более твердым и влияя на результат отделки бруска.

Время от времени или хотя бы два раза в год следует сливать все масло для хонингования и соскребать образовавшуюся со временем слизь. Используйте обезжириватель, чтобы тщательно очистить весь резервуар вашей машины. Замените фильтры и добавьте новое свежее масло для хонингования.

Кроме того, осмотрите свою машину, чтобы убедиться, что все масленки смазаны. Смажьте поперечную планку, которая позволяет хонинговальной головке двигаться влево и вправо. Некоторые из этих хонинговальных головок имеют прямой привод с коробкой передач, а другие — с ременным приводом. Для коробки передач замените жидкость в соответствии с производителем, а для машины с ременным приводом очистите ремни и шкивы и отрегулируйте натяжение ремня в соответствии с рекомендациями производителя.

cdw

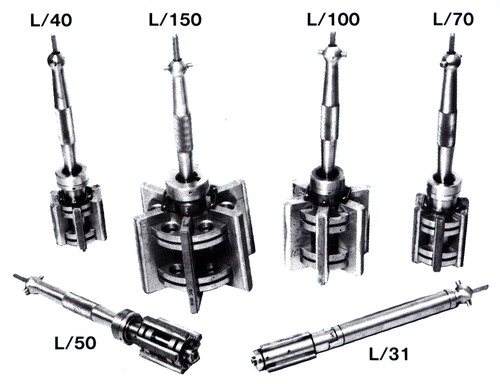

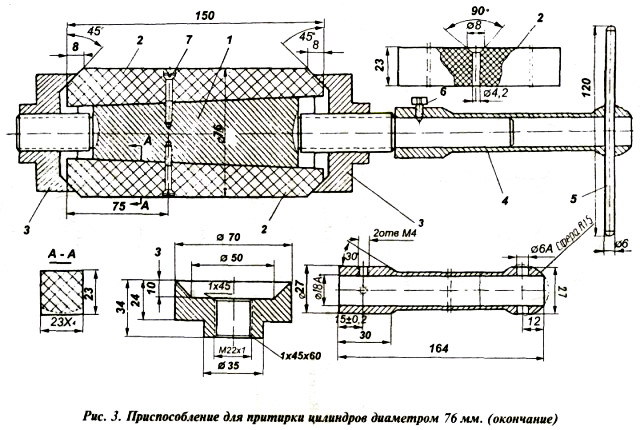

cdw ), Спецификация(3 шт.), Деталировка(обойма, валик подачи, крышка, палец, гильза, кольцо, пружина, толкатель, палец, кольцо пружинное, втулка, штифт, кольцо, кольцо упорное, муфта, втулка, переходник, втулка, удлинитель, штифт, плунжер, винт, планка, корпус, фиксатор, колодка.

), Спецификация(3 шт.), Деталировка(обойма, валик подачи, крышка, палец, гильза, кольцо, пружина, толкатель, палец, кольцо пружинное, втулка, штифт, кольцо, кольцо упорное, муфта, втулка, переходник, втулка, удлинитель, штифт, плунжер, винт, планка, корпус, фиксатор, колодка. При этом хонингованию поддаются не только стенки цилиндров или гильз, которые в процессе капитального ремонта двигателя могут быть расточены в нужный ремонтный размер, но и втулки шатунов, постель коленчатого вала. Применяется хонингование и при финишной обработке плоскостей.

При этом хонингованию поддаются не только стенки цилиндров или гильз, которые в процессе капитального ремонта двигателя могут быть расточены в нужный ремонтный размер, но и втулки шатунов, постель коленчатого вала. Применяется хонингование и при финишной обработке плоскостей. Правильная насечка позволяется удерживать на стенках цилиндров моторное масло, предотвращающее сухое трение трущихся пар и, как следствие, ускоренный износ деталей ЦПГ. Также упорядоченная шероховатость предотвращает сильный износ деталей, когда по определенным причинам возникает непродолжительное сухое соприкосновение трущихся пар.

Правильная насечка позволяется удерживать на стенках цилиндров моторное масло, предотвращающее сухое трение трущихся пар и, как следствие, ускоренный износ деталей ЦПГ. Также упорядоченная шероховатость предотвращает сильный износ деталей, когда по определенным причинам возникает непродолжительное сухое соприкосновение трущихся пар.

В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

В качестве абразивных материалов используются шлифовальные камни. Шток инструмента можно зафиксировать в патроне шуруповерта либо дрели.

Имейте в виду, что автомобильный масляный фильтр может быть слишком тонким для правильной подачи масла для хонингования. Продолжайте экспериментировать, пока не найдете тот, который соответствует вашим потребностям.

Имейте в виду, что автомобильный масляный фильтр может быть слишком тонким для правильной подачи масла для хонингования. Продолжайте экспериментировать, пока не найдете тот, который соответствует вашим потребностям. Вы можете использовать специальный алмазный инструмент или вы можете использовать один точильный камень против другого, чтобы разгрузить поры зерна, чтобы сделать их более свободными. Если они изнашиваются неравномерно, вы должны заново отрегулировать их с помощью закаленной втулки для правки.

Вы можете использовать специальный алмазный инструмент или вы можете использовать один точильный камень против другого, чтобы разгрузить поры зерна, чтобы сделать их более свободными. Если они изнашиваются неравномерно, вы должны заново отрегулировать их с помощью закаленной втулки для правки. Используйте обезжириватель, чтобы тщательно очистить весь резервуар вашей машины. Замените фильтры и добавьте новое свежее масло для хонингования.

Используйте обезжириватель, чтобы тщательно очистить весь резервуар вашей машины. Замените фильтры и добавьте новое свежее масло для хонингования. Всегда храните циферблатный нутромер в футляре или в ящике стола, когда он не используется.

Всегда храните циферблатный нутромер в футляре или в ящике стола, когда он не используется. Эти типы абразивов популярны среди производителей двигателей из-за их гибкости и низкой стоимости.

Эти типы абразивов популярны среди производителей двигателей из-за их гибкости и низкой стоимости.

Срок службы камня зависит от твердости абразива, твердости основания, на котором находятся абразивы, твердости блока цилиндров, скорости хонингования, нагрузки и количества снимаемого металла. Алмаз — самое твердое известное природное вещество, поэтому он может удерживать режущую кромку гораздо дольше, чем обычный абразив. Это означает, что связь, которая удерживает бриллианты, также может быть более твердой, потому что она не должна стираться так быстро, чтобы обнажить свежие камни на поверхности.

Срок службы камня зависит от твердости абразива, твердости основания, на котором находятся абразивы, твердости блока цилиндров, скорости хонингования, нагрузки и количества снимаемого металла. Алмаз — самое твердое известное природное вещество, поэтому он может удерживать режущую кромку гораздо дольше, чем обычный абразив. Это означает, что связь, которая удерживает бриллианты, также может быть более твердой, потому что она не должна стираться так быстро, чтобы обнажить свежие камни на поверхности. Следовательно, многие мелкие производители двигателей на заказ говорят, что алмазы слишком дороги для их целей. Они также говорят, что не могут позволить себе купить несколько наборов алмазных камней, чтобы покрыть все диаметры отверстий, которые они делают.

Следовательно, многие мелкие производители двигателей на заказ говорят, что алмазы слишком дороги для их целей. Они также говорят, что не могут позволить себе купить несколько наборов алмазных камней, чтобы покрыть все диаметры отверстий, которые они делают. Алмаз имеет тенденцию протыкать металлическую поверхность, а не прорезать ее. Это может привести к нагреву и деформации отверстия цилиндра, если в процессе хонингования используется неправильный тип оборудования, настройки давления или смазка. Однако, если все сделано правильно, это может фактически улучшить геометрию отверстия, сделав отверстие более круглым и прямым.

Алмаз имеет тенденцию протыкать металлическую поверхность, а не прорезать ее. Это может привести к нагреву и деформации отверстия цилиндра, если в процессе хонингования используется неправильный тип оборудования, настройки давления или смазка. Однако, если все сделано правильно, это может фактически улучшить геометрию отверстия, сделав отверстие более круглым и прямым. Фактические цифры будут несколько отличаться в зависимости от марки и качества камней.

Фактические цифры будут несколько отличаться в зависимости от марки и качества камней. Алмаз имеет тенденцию оставлять много рваного и скрученного металла на поверхности, что приводит к некоему смазанному виду, который не обеспечивает очень хорошей отделки отверстия. Следовательно, отделка цилиндра требует второго шага для удаления поврежденного материала.

Алмаз имеет тенденцию оставлять много рваного и скрученного металла на поверхности, что приводит к некоему смазанному виду, который не обеспечивает очень хорошей отделки отверстия. Следовательно, отделка цилиндра требует второго шага для удаления поврежденного материала. Одному и тому же инструменту и процессу дается много разных названий. Некоторые называют это плато-хонингованием, мягким хонингованием, усовым хонингованием или сверхтонким хонингованием. Но все они делают одно и то же: подметают поверхность, удаляя зазубренные вершины, сложенный и разорванный материал».

Одному и тому же инструменту и процессу дается много разных названий. Некоторые называют это плато-хонингованием, мягким хонингованием, усовым хонингованием или сверхтонким хонингованием. Но все они делают одно и то же: подметают поверхность, удаляя зазубренные вершины, сложенный и разорванный материал». Но из-за повышенных нагрузок алмаз может перегрузить некоторые старые мощные хонинговальные станки и увеличить риск поломки зубчатых колес. Возможно, будет лучше купить новый хонинговальный станок, обладающий большей мощностью и жесткостью для обработки алмазов.

Но из-за повышенных нагрузок алмаз может перегрузить некоторые старые мощные хонинговальные станки и увеличить риск поломки зубчатых колес. Возможно, будет лучше купить новый хонинговальный станок, обладающий большей мощностью и жесткостью для обработки алмазов.

Лучший совет здесь — использовать силиконовый карабин № 220 и просто сделать пару ударов, чтобы удалить глазурь с цилиндра. Если цилиндр необходимо расточить слишком большого размера, вырежьте его с помощью расточной оправки, а затем отшлифуйте обычным способом, чтобы получить желаемые размеры и отделку.

Лучший совет здесь — использовать силиконовый карабин № 220 и просто сделать пару ударов, чтобы удалить глазурь с цилиндра. Если цилиндр необходимо расточить слишком большого размера, вырежьте его с помощью расточной оправки, а затем отшлифуйте обычным способом, чтобы получить желаемые размеры и отделку.

Более высокая скорость резки позволяет абразивам резать более гладко, а более мелкие абразивы можно использовать для получения более гладкой поверхности без ущерба для времени цикла.

Более высокая скорость резки позволяет абразивам резать более гладко, а более мелкие абразивы можно использовать для получения более гладкой поверхности без ущерба для времени цикла.

Они также используют пластины крутящего момента при хонинговании (некоторые с имитацией коллекторов для дополнительной нагрузки на блок) и могут даже прикрутить колокол к блоку, чтобы воспроизвести напряжения и нагрузки, которые блок будет испытывать в автомобиле.

Они также используют пластины крутящего момента при хонинговании (некоторые с имитацией коллекторов для дополнительной нагрузки на блок) и могут даже прикрутить колокол к блоку, чтобы воспроизвести напряжения и нагрузки, которые блок будет испытывать в автомобиле. Таким образом, произошел резкий сдвиг в сторону алюминиевых блоков с отверстиями с покрытием».

Таким образом, произошел резкий сдвиг в сторону алюминиевых блоков с отверстиями с покрытием».

Впоследствии искусственные синтетические алмазы в основном используются для промышленных абразивов.

Впоследствии искусственные синтетические алмазы в основном используются для промышленных абразивов.