Хроматирование алюминия: Подготовка алюминия под окраску: Qualicoat —

Содержание

Подготовка алюминия под окраску: Qualicoat —

Производимые промышленностью алюминиевые профили и листы имеют на своей поверхности естественный оксидный слой. Этот оксидный слой спонтанно и мгновенно образуется на любой свежей поверхности изделий в результате реакции алюминия как химически активного металла с кислородом и влагой. В производственных условиях это происходит в присутствии загрязнений, влаги, смазок, жиров, а также различных технологических материалов.

Зачем готовить поверхность алюминия под окраску?

Этот «производственный» оксидный слой является негомогенным и содержит посторонние примеси и включения. Поэтому он не обладает способностью обеспечивать предотвращение коррозии в коррозионно-активных средах или служить адгезивной основой для последующей финишной отделки поверхности алюминия.

Чтобы обеспечить предотвращение коррозии и оптимальную адгезию между алюминиевой основой и финишным покрытием, например, порошковым покрытием, этот загрязненный оксидный слой нужно удалять до чистого металла (алюминиевого сплава) путем подходящего контролируемого процесса предварительной подготовки – химических реакций алюминия с различными химическими реагентами.

На химически чистой алюминиевой поверхности формируется контролируемое и гомогенное конверсионное/адгезионное покрытие, например, желтое хроматирование или специальное анодное покрытие.

Применение химических реагентов и добавок повышенной чистоты предотвращает новое загрязнение этого подготовленного слоя, которое затем максимально сохраняется до момента нанесения заданного финишного покрытия.

Качество поверхности под окраску

Предварительная подготовка поверхности является важным этапом для процесса нанесения однородного поверхностного слоя защитного или декоративного покрытия. Процесс предварительной подготовки поверхности включает три основных этапа [1, 2]:

- удаление смазок, жиров и загрязнений;

- удаление наружного негомогенного и загрязненного примесями оксидного слоя;

- формирование специального адгезионного покрытия.

Подготовка поверхности под окраску

В алюминиевых строительных конструкциях – окнах, дверях, фасадах – для защиты от коррозии и обеспечения привлекательного внешнего вида изделий обычно применяется порошковое окрашивание. Порошковое и жидкое окрашивание во многом являются аналогичными процессами, хотя и требуют различного технологического оборудования. Поэтому все, что далее будет излагаться в отношении подготовки поверхности под окраску, в равной мере относится и к порошковой, и жидкой окраске алюминия.

Порошковое и жидкое окрашивание во многом являются аналогичными процессами, хотя и требуют различного технологического оборудования. Поэтому все, что далее будет излагаться в отношении подготовки поверхности под окраску, в равной мере относится и к порошковой, и жидкой окраске алюминия.

См. также здесь

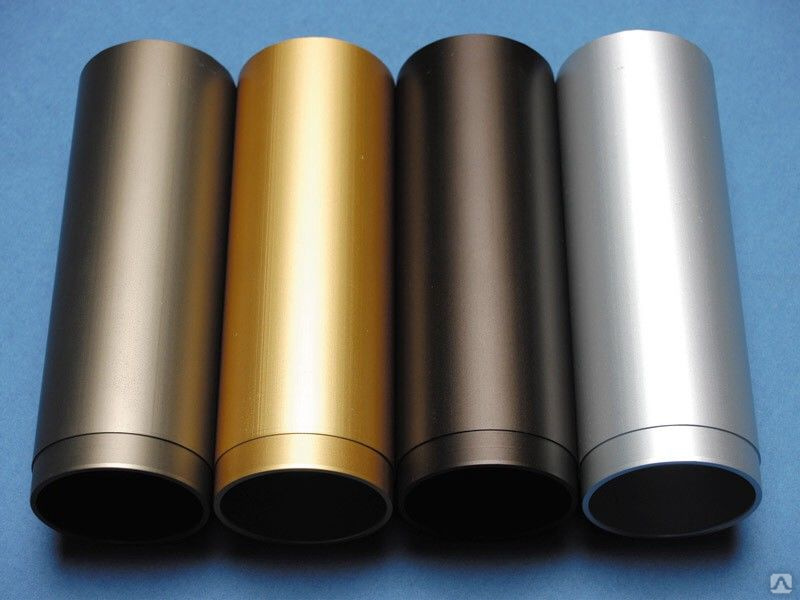

Конверсионное хроматирование: желтое и зеленое

Хроматирование является наиболее часто применяемым конверсионным процессом нанесения покрытий на алюминиевые изделия, в частности, алюминиевые профили. Конверсионными эти покрытия называют потому, что они не просто «прилипают» к поверхности, а образуют с ней единое целое.

Существует два типа процессов хроматирования:

- желтое хорматирование и

- зеленое хроматирование.

Желтое хроматирование

Желтое хроматирование чаще всего применяют для подготовки алюминиевой поверхности перед порошковым или жидким окрашиванием.

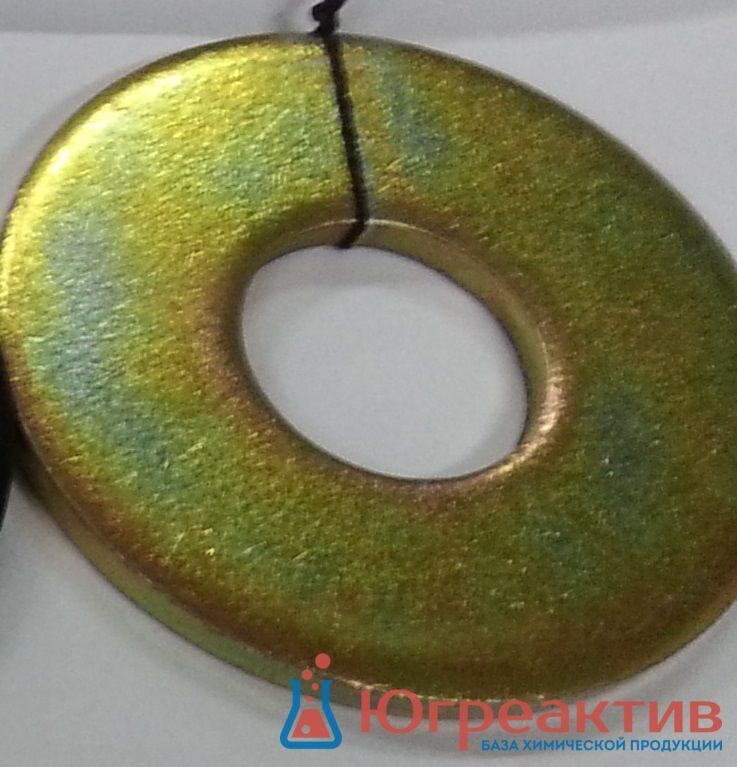

Этот процесс основан на реакции хромовой кислоты с очищенной поверхностью алюминия с образованием сложных солей и фторидов. В зависимости от длительности процесса и условий реакции образуется защитный слой с цветом от бесцветного до золотисто-желтого. Этот желтый цвет происходит от включений шестивалентного хрома Cr+6 в образовавшемся покрытии.

В зависимости от длительности процесса и условий реакции образуется защитный слой с цветом от бесцветного до золотисто-желтого. Этот желтый цвет происходит от включений шестивалентного хрома Cr+6 в образовавшемся покрытии.

Зеленое хроматирование

Зеленым хроматированием называют еще фосфохроматированием. Главными компонентами фосфохроматных ванн обычно являются фосфорная кислота, плавиковая и хромовая кислота или другой источник шестивалентного хрома.

Различие между желтым и зеленым хроматированием

Различие между двумя конверсионными покрытиями – желтым и зеленым – хроматным и фосфохроматным – не слишком большое. Оба вида хроматирования имеют аналогичные свойства. Считается, что желтое хроматирование дает более высокую защиту от коррозии, чем зеленое хроматирование, а зеленое хроматирование, в свою очередь, обеспечивает лучшую адгезию краски, порошковой и жидкой.

Бесхроматная подготовка

В виду экологической вредности хроматных соединений были разработаны различные бесхроматные технологии подготовки поверхности, в основном на базе соединений титана и циркония.

В этой системе подготовки растворенные соединения титана и циркония совместно со сложными фторидными соединениями и добавками взаимодействуют в кислом растворе с поверхностью алюминия. На поверхности образуется сложные оксиды, содержащие алюминий, титан и цирконий, а также фтор и другие компоненты. Результирующий конверсионный/адгезионный слой является бесцветным и поэтому требует тщательной настройки технологических параметров и строгого контроля для обеспечения полной обработки поверхности.

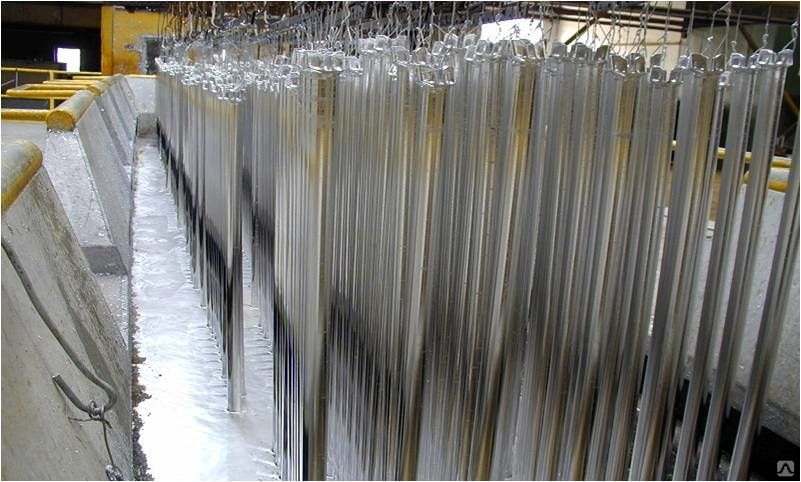

Анодирование как подготовка поверхности

Под воздействием электрического тока при обработке алюминия в кислом водном растворе на его поверхности образуется очень прочный оксидный слой – анодно-окисное или анодное покрытие.

В качестве подготовки поверхности алюминия под окраску применяют анодирование в водном растворе серной кислоты с получением анодного слоя толщиной от 3 до 8 микрометров. В отличие от обычного защитно-декоративного анодного покрытия этот анодный слой не подвергают уплотнению – наполнению пор. Такая пористая структура обеспечивает поверхности высокие адгезивные свойства для порошкового и жидкого окрашивания. Согласно требованиям Qualicoat окрашивание подготовленной поверхности должно быть выполнено не позднее, чем в течение 16 часов [2].

Такая пористая структура обеспечивает поверхности высокие адгезивные свойства для порошкового и жидкого окрашивания. Согласно требованиям Qualicoat окрашивание подготовленной поверхности должно быть выполнено не позднее, чем в течение 16 часов [2].

В настоящее время только анодная подготовка поверхности алюминия обеспечивает защиту от такого повреждения окрашенной поверхности как подповерхностная коррозия (filiform corrosion). Организация Qualicoat одновременно с лицензией на анодную подготовку поверхности выдает одобрение применения порошковой окраски для алюминиевых конструкций, которые применяются в прибрежных районах морей и океанов.

Источник: Qualicoat Specification, 14 редакция, 2015

См. также Контроль качества порошковых красок: показатели, методы, стандарты – Руководство

Комплект ХРОМАТИРОВАНИЕ АЛЮМИНИЯ

Электролитическое осаждение (гальваника) Комплекты для нанесения конверсионных покрытий Обработка алюминия ХРОМАТИРОВАНИЕ АЛЮМИНИЯ

подбор комплекта

- Красивое светло-зеленое оксидное покрытие на алюминии, обладающее хорошими антикоррозионными свойствами!

- Наилучшая защитная способность электролита по сравнению с другими электролитами химического оксидирования!

- Универсальный состав электролита химического оксидирования пригодный для обработки любых алюминиевых сплавов!

Комплект «ОКСИДИРОВАНИЕ (ХРОМАТИРОВАНИЕ) АЛЮМИНИЯ» используется для формирования на алюминии и его сплавах прочных, пластичных, низко пористых оксидных пленок, обладающих хорошими антикоррозионными и электроизоляционными свойствами. В комплект «ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ АЛЮМИНИЯ» входят все необходимые химические реактивы, используемые для подготовки поверхности и проведения процесса химического оксидирования алюминия и его сплавов.

В комплект «ХИМИЧЕСКОЕ ОКСИДИРОВАНИЕ АЛЮМИНИЯ» входят все необходимые химические реактивы, используемые для подготовки поверхности и проведения процесса химического оксидирования алюминия и его сплавов.

По сравнению с традиционными электролитами химического оксидирования, электролит, приготовленный с помощью комплекта «ОКСИДИРОВАНИЕ (ХРОМАТИРОВАНИЕ) АЛЮМИНИЯ», позволяет оксидировать любые сплавы алюминия при комнатной температуре и дает возможность получать на алюминиевой поверхности красивые светло-зеленые покрытия, толщиной 4-5 мкм, обладающие хорошими антикоррозионными и электроизоляционными свойствами. Основными преимуществами химического способа оксидирования алюминия и его сплавов, является простота выполнения, небольшая продолжительность процесса и отсутствие необходимости использования источников тока (выпрямителей).

На многих промышленных предприятиях, изделия из силуминов и алюминиевых сплавов, содержащих кремний, вместо процесса хромовокислого анодирования, проводят процесс химического оксидирования, что позволяет существенно экономить электроэнергию и представляет собой простой, и надежный способ защиты алюминиевой поверхности от коррозии. При этом, процесс химического оксидирования используется не только для антикоррозионной защиты алюминиевых деталей, но и широко применяется в промышленности в качестве грунтового покрытия перед проведением различных процессов окраски. Для повышения защитной способности оксидного покрытия на алюминии, после проведения процесса оксидирования и промывки поверхности, проводится дополнительная операция – уплотнение. После проведения процесса уплотнения, оксидные пленки толщиной более 1 мкм приобретают красивый голубоватый оттенок.

При этом, процесс химического оксидирования используется не только для антикоррозионной защиты алюминиевых деталей, но и широко применяется в промышленности в качестве грунтового покрытия перед проведением различных процессов окраски. Для повышения защитной способности оксидного покрытия на алюминии, после проведения процесса оксидирования и промывки поверхности, проводится дополнительная операция – уплотнение. После проведения процесса уплотнения, оксидные пленки толщиной более 1 мкм приобретают красивый голубоватый оттенок.

Нужно приобрести

- Дистиллированная или де-ионизированная вода

Комплекты

Пробный комплект (на 5 литров электролита)

4 000 руб в корзину | Малый комплект (на 15 литров электролита)

7 500 руб в корзину | |

Средний комплект (на 30 литров электролита)

11 700 руб в корзину | Большой комплект (на 50 литров электролита)

15 900 руб в корзину | |

В каждый комплект для нанесения конверсионного покрытия входят все необходимые хим. реактивы, аксессуары и подробная инструкция по проведению процесса. Все хим. реагенты, входящие в состав комплекта, были предварительно взвешены и расфасованы в необходимых пропорциях. Все, что Вам необходимо сделать для приготовления рабочего раствора электролита это растворить их в определенной последовательности, согласно инструкции, в дистиллированной или де-минерализованной воде.

реактивы, аксессуары и подробная инструкция по проведению процесса. Все хим. реагенты, входящие в состав комплекта, были предварительно взвешены и расфасованы в необходимых пропорциях. Все, что Вам необходимо сделать для приготовления рабочего раствора электролита это растворить их в определенной последовательности, согласно инструкции, в дистиллированной или де-минерализованной воде.

ОБЩИЕ ТЕХНИЧЕСКИЕ ДАННЫЕ. Для проведения процесса алюминиевую деталь опускают при комнатной температуре 15-30°С в электролит химического оксидирования и выдерживают там в течение 5-15 минут. После проведения процесса химического оксидирования и промывки, деталь просушивается при температуре 50-60°С, в течение 25-30 минут. При использовании 30 литрового комплекта химического оксидирования, после обработки деталей, общей площадью 15 м2, а также в случае заметного истощения электролита и уменьшения насыщенности цвета, в электролит добавляют 80-90 г реагента “Фосфатный оксидант” и 5-7 г реагента “Травильная соль”.

| Код | Наименование | Стоимость | В корзину | Упаковка |

|---|---|---|---|---|

| КХА05 | Комплект на 5 литров | 4 000 руб | купить | |

| КХА15 | Комплект на 15 литров | 7 500 руб | купить | |

| КХА30 | Комплект на 30 литров | 11 700 руб | купить | |

| КХА50 | Комплект на 50 литров | 15 900 руб | купить |

Стандартная упаковка для комплектов и хим. реагентов. Отправка заказа в течении 5 дней наземным и воздушным транспортом.

Реактивы требуют специальной упаковки (в т.ч. боятся заморозки). Отправка заказа в течении 10 дней наземным транспортом.

Реактивы требуют специальной упаковки (в т.ч. бояться заморозки). Отправка заказа в течении 10 дней только наземным транспортом.

Отправка заказа в течении 10 дней только наземным транспортом.

подбор комплекта

Что такое конверсионное покрытие из хромата алюминия?

Хроматные конверсионные покрытия на алюминии также известны как желтый бондерит, иридит и алодин или химическая пленка. Они используются для повседневных алюминиевых компонентов, оборудования, автомобильных колес, радиаторов и аэрокосмических приложений (корпуса самолетов, боковые и торсионные стойки, амортизаторы, системы управления полетом и шасси). Хроматное конверсионное покрытие наносится окунанием, распылением или кистью, а толщина покрытия не влияет на размеры детали с покрытием. Если нанести на поверхность перед грунтовкой, это может улучшить адгезию как грунтовки, так и краски.

Что такое хроматное конверсионное покрытие?

Хроматное конверсионное покрытие — это процесс преобразования свойств поверхности алюминия, в отличие от гальванического покрытия, при котором на поверхность алюминия наносится покрытие. Обычно он используется для пассивации сплавов магния, меди, серебра, олова, цинка, алюминия и стали. Его также можно использовать в качестве декоративной отделки, грунтовки, ингибитора коррозии или для сохранения электропроводности. Хромат не приводит к измеримым отложениям на деталях и обеспечивает превосходную коррозионную стойкость. Хроматное покрытие сводит к минимуму окисление поверхности и используется в качестве грунтовки для нанесения клея или краски.

Обычно он используется для пассивации сплавов магния, меди, серебра, олова, цинка, алюминия и стали. Его также можно использовать в качестве декоративной отделки, грунтовки, ингибитора коррозии или для сохранения электропроводности. Хромат не приводит к измеримым отложениям на деталях и обеспечивает превосходную коррозионную стойкость. Хроматное покрытие сводит к минимуму окисление поверхности и используется в качестве грунтовки для нанесения клея или краски.

Процесс назван в честь шестивалентного хрома, хромата, содержащегося в хромовой кислоте, которая строго регулируется, поскольку она токсична. Процессы на основе нешестивалентного хрома в настоящее время становятся все более доступными на коммерческом уровне. Хроматные конверсионные покрытия обычно узнаются по характерному зеленовато-желтому переливающемуся цвету.

Все зависит от конкретного сплава Хромированный

На современном рынке существует несколько отличных коммерческих конверсионных покрытий, а также есть несколько поддельных (которые даже не содержат солей хрома). Например, покрытия, оставляющие желтый цвет, изготавливаются на основе перманганата калия. Если оставить их открытыми, эти процессы не обеспечивают никакой защиты от коррозии.

Например, покрытия, оставляющие желтый цвет, изготавливаются на основе перманганата калия. Если оставить их открытыми, эти процессы не обеспечивают никакой защиты от коррозии.

Внешний вид хроматного конверсионного покрытия зависит от хромируемого сплава. Пять различных сплавов, обработанных с одинаковой предварительной обработкой и нанесением хромата, могут дать пять различных оттенков химической пленки. Например, самые большие несоответствия и вариации обычно наблюдаются в литых алюминиевых сплавах. Цвет и однородность будут варьироваться от одного сплава к другому, а также от протравленной поверхности к полированной поверхности.

Далее, от конкретного хромируемого сплава также зависит коррозионная стойкость. Чем чище алюминиевый сплав, тем лучше продукт выдержит испытание на коррозию. То же самое хроматное конверсионное покрытие, нанесенное на алюминиевый сплав, может выдерживать более 200 часов при испытаниях в нейтральной соли в соответствии с ASTM B117. Это резко контрастирует с литым алюминиевым сплавом с содержанием кремния более 1 процента, который прослужит менее 24 часов в тех же условиях.

По мере повышения pH реакция покрытия замедляется, что может привести к тому, что покрытие станет очень светлым. Если рН снижается, реакция ускоряется, что может привести к образованию порошкообразного покрытия, которое стирается.

Конверсионные покрытия на основе хромата алюминия улучшают внешний вид металла, а также служат отличной основой для клеев, красок и других материалов, требующих адгезии.

Если вас интересует конверсионное покрытие из хромата алюминия или у вас есть вопросы о процессах, которые мы используем, свяжитесь с нами.

Конверсионное покрытие из хромата алюминия | Advanced Plating Technologies

Услуги электролитического покрытия » Конверсионные покрытия из хромата алюминия

Конверсионные покрытия из хромата алюминия в соответствии с MIL-C-5541 (MIL-DTL-5541) и ASTM B449-93

** Компания Advanced Plating Technologies больше не предлагает услуги хроматирования в качестве окончательной отделки. Пожалуйста, используйте приведенный ниже контент только для справки **

Пожалуйста, используйте приведенный ниже контент только для справки **

Процесс хроматирования позволяет получить прозрачную переливчатую или слегка золотистую переливчатую пленку с низким контактным сопротивлением. Коррозионные характеристики нашего конверсионного покрытия из хромата алюминия соответствуют характеристикам традиционных шестивалентных процессов и в значительной степени зависят от конкретного сплава, на который наносится конверсионное покрытие из хромата алюминия.

Конверсионные покрытия из хромата алюминия улучшают коррозионную стойкость деформируемых, термообрабатываемых и литых алюминиевых сплавов, обеспечивая при этом превосходную основу для последующей окраски или порошкового покрытия.

Конверсионные покрытия из хромата алюминия – Свойства конверсионных покрытий из хромата алюминия

** Компания Advanced Plating Technologies больше не предлагает услуги хроматирования в качестве окончательной отделки. Пожалуйста, используйте приведенный ниже контент только для справки **

Пожалуйста, используйте приведенный ниже контент только для справки **

Конверсионные покрытия из хромата алюминия, часто называемые химическими пленками или торговыми названиями Alodine или Irridite, , образуют тонкое покрытие толщиной от 0,00001 до 0,00004 дюйма. Конверсионные покрытия из хромата алюминия имеют аморфную структуру с гелеобразным составом, гидратированным водой. Эта характеристика придает конверсионным покрытиям из хромата алюминия уникальную характеристику самовосстановления в случае появления царапин или истирания. Металл, оголенный царапиной, медленно покрывается растворимым хроматом с участков, прилегающих к царапине.

Из-за того, что конверсионные покрытия из хромата алюминия чрезвычайно тонкие, практически невозможно измерить толщину покрытия или адгезию. Как правило, адгезию конверсионного покрытия из хромата алюминия можно определить путем оценки вторичной краски, нанесенной на хромированный алюминий. Стандартные испытания такого рода рассматриваются в методах испытаний ASTM D3359 или ISO 2409.

Электрическое контактное сопротивление конверсионных покрытий из хромата алюминия низкое, при этом покрытия класса 3 согласно MIL-C-5541 являются самыми низкими. Типичное контактное сопротивление конверсионных покрытий из хромата алюминия класса 3 составляет менее 5000 мкОм на квадратный дюйм при нанесении. Шероховатость поверхности и плоскостность испытуемых образцов могут оказать значительное влияние на это значение.

Коррозионная стойкость конверсионных покрытий из хромата алюминия сильно зависит от конкретного используемого сплава. Как правило, чем чище алюминиевый сплав, тем лучше хроматированный продукт покажет себя в коррозионных испытаниях. Например, одно и то же конверсионное покрытие из хромата алюминия, нанесенное на деформируемый алюминиевый сплав (например, серии 1100), может выдерживать более 200 часов при испытании в нейтральной соли по ASTM B117 по сравнению с менее чем 24 часами для литого алюминиевого сплава с содержанием кремния, превышающим 1%.

Внешний вид конверсионных покрытий из хромата алюминия также во многом зависит от конкретного хроматируемого сплава. Фактически, пять уникальных сплавов, обработанных последовательной предварительной обработкой и нанесением хромата, могут дать пять различных оттенков химической пленки. Литейные алюминиевые сплавы обычно имеют самые большие различия и несоответствия во внешнем виде из-за высокого процента легирующих компонентов в марках литого алюминия. ASTM B449-93 особо отмечает этот момент в разделе 4.2, заявляя: «Следует отметить, что цвет и однородность цвета будут несколько различаться между одним сплавом и другим, а также от полированной поверхности до протравленной поверхности».

Фактически, пять уникальных сплавов, обработанных последовательной предварительной обработкой и нанесением хромата, могут дать пять различных оттенков химической пленки. Литейные алюминиевые сплавы обычно имеют самые большие различия и несоответствия во внешнем виде из-за высокого процента легирующих компонентов в марках литого алюминия. ASTM B449-93 особо отмечает этот момент в разделе 4.2, заявляя: «Следует отметить, что цвет и однородность цвета будут несколько различаться между одним сплавом и другим, а также от полированной поверхности до протравленной поверхности».

Конверсионные покрытия из хромата алюминия. Технические характеристики

Двумя наиболее распространенными сертифицированными конверсионными покрытиями из хромата алюминия являются MIL-C-5541 и ASTM B449. Краткое описание услуг по хроматированию в соответствии со спецификациями ASTM и MIL выглядит следующим образом:

Покрытия из хромата алюминия, конверсионные в соответствии с MIL-C-5541 (MIL-DTL-5541)

Тип I – Составы, содержащие шестивалентный хром

Тип II – Составы не содержащие шестивалентного хрома

Класс 1A – Для максимальной защиты от коррозии, окрашенные или неокрашенные

Класс 3 – Для защиты от коррозии там, где требуется низкое электрическое сопротивление M2) Защита от коррозии

1 от желтого до коричневого до коричневого цвета от 0,4 до 2 г/м2 максимум в качестве окончательной отделки

2 без бесцветного до желтого от 0,1 до 0,4 г/м2 умеренный, как базовая краска

3 бесцветный <0,1 г/м2 декоративные, незначительные

4 светло -зеленый до зеленого от 0,2 до 5 г/м2 умеренный при базе краски

Узнайте об APT

Видео компании APT

Подход APT к отделке металлов уникален, поскольку мы являемся не только компанией, занимающейся гальванопокрытием и порошковым покрытием, но и предоставляем нашим клиентам полный комплекс услуг по обработке поверхностей. Дополнительные услуги, которые мы предлагаем, включают в себя: поддержку проектирования поверхностей, услуги инженерного проектирования/строительства, полные качественные инженерные услуги и специальную команду обслуживания клиентов. Посмотрите видео о нашей компании, чтобы узнать больше!

Дополнительные услуги, которые мы предлагаем, включают в себя: поддержку проектирования поверхностей, услуги инженерного проектирования/строительства, полные качественные инженерные услуги и специальную команду обслуживания клиентов. Посмотрите видео о нашей компании, чтобы узнать больше!

Chem Film

1) Класс 3 Электрическая сопротивление: 2 применительно, 10 000 UOHM/в

2 После 168 часов спрей солей,

2) 100-1500 Hour Spray в зависимости от Aluminum alloy

999999999999999999 гг. 3) Полностью соответствует требованиям RoHS и ELV.

Преимущества порошковой окраски по сравнению с окраской мокрым распылением

Защита металлических компонентов имеет решающее значение для долговечности конечного продукта. Обработка поверхности с помощью порошкового покрытия или мокрой окраски является обычным решением для защиты различных компонентов. Как порошковое покрытие, так и системы влажной окраски содержат одинаковые смолы, добавки и пигменты; тем не менее, есть заметные различия между.

5 г)

5 г) 5 л)

5 л)