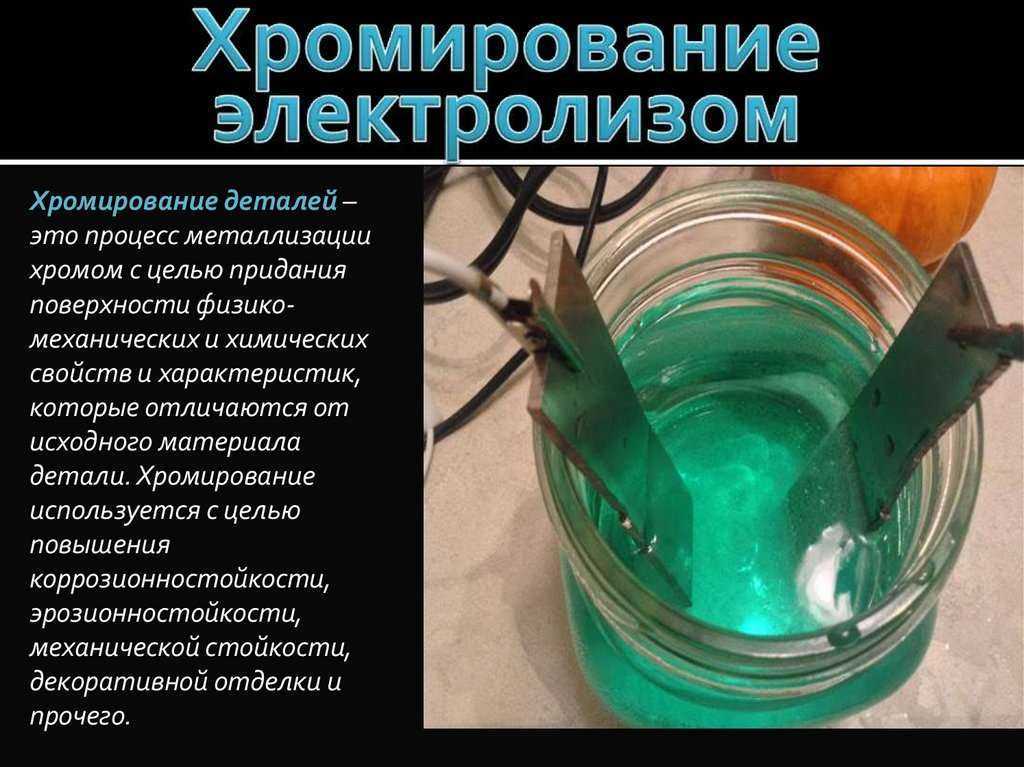

Хромирование электролитическое: Электролитическое хромирование

Содержание

Электролитическое хромирование

Электролитическое

хромирование применяют для восстановления

размеров изношенных поверхностей

деталей и получения декоративных,

коррозионностойких и износостойких

покрытий. Электролитический хром

обладает высокой коррозионной стойкостью,

низким коэффициентом трения, высокой

твердостью, жаростойкостью, высоким

пределом текучести. При тщательной

подготовке поверхности прочность

сцепления хрома со сталью, чугуном,

медью и латунью достигает при сдвиге

300 МПа. Однако стали с высоким содержанием

вольфрама и кобальта, а также

высокоуглеродистые стали и высококремнистые

чугуны хромировать нельзя из-за низкой

прочности сцепления. Прочность сцепления

резко снижается с увеличением толщины

покрытия, в связи с ростом остаточных

напряжений. При увеличении толщины от

0,1 до 0,5 мм предел прочности покрытия

уменьшается в 2-3 раза.

После хромирования

снижается также усталостная прочность

деталей из-за значительных остаточных

напряжений в покрытии. С увеличением

С увеличением

толщины покрытия усталостная прочность

снижается более значительно. Усталостная

прочность углеродистых сталей в

результате хромирования снижается на

25-40 %. Для ее повышения применяют

высокотемпературный отпуск и наклеп

поверхности перед хромированием с целью

создания напряжений сжатия, обратных

по знаку напряжениям, возникающим в

покрытии при его формировании.

Различают следующие

виды износостойкого хрома: гладкий по

накатке и пористый. Гладкий хром следует

применять в условиях достаточной смазки

при небольших скоростях скольжения.

Пористый хром имеет хорошую износостойкость

в условиях граничного трения, так как

смазка, находящаяся в порах покрытия,

препятствует развитию процессов

схватывания. Пористый хром по сравнению

с гладким прирабатывается значительно

легче. В промышленности применяют как

гладкие, так и пористые хромовые покрытия.

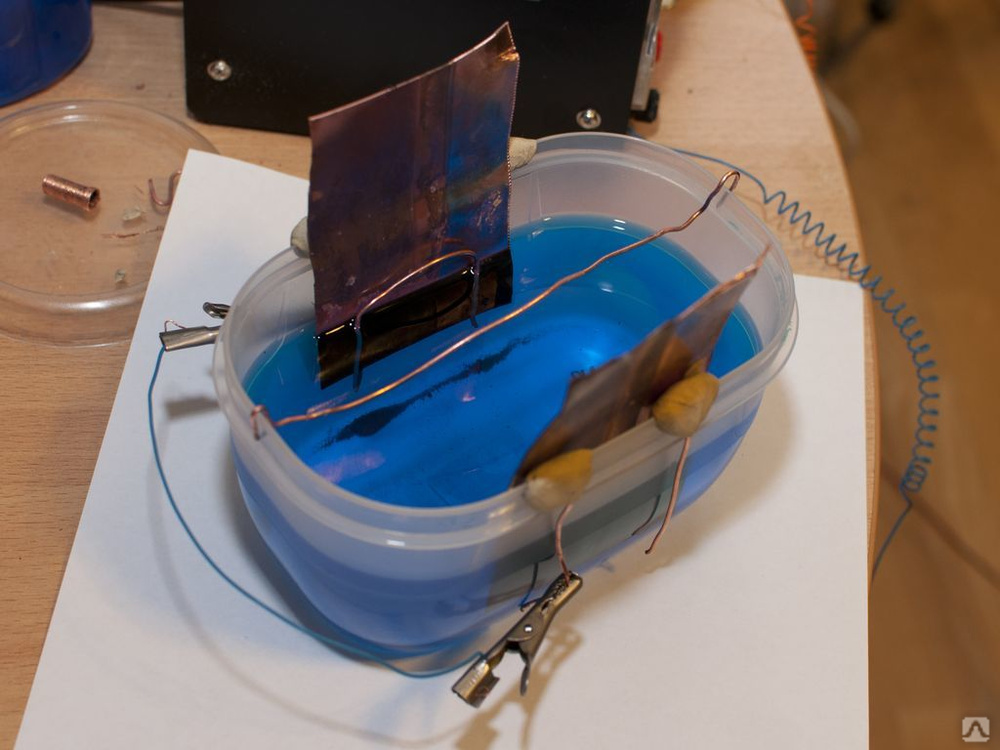

Электрохимическое

осаждение хрома отличается от других

процессов как по составу электролита,

так и по условиям протекания процесса.

В большинстве случаев осаждение хрома

осуществляется в электролите, содержащем

хромовый ангидрид с добавкой серной

кислоты. Хромовый ангидрид растворяют

в дистиллированной воде и после

отстаивания переливают в ванну, в которую

затем добавляют необходимое количество

серной кислоты.

На процесс осаждения

хрома большое влияние оказывает

соотношение между концентрациями

хромового ангидрида и серной кислоты,

которое должно находиться в пределах

90-120; при этом выход хрома по току

наибольший. Концентрацию хромового

ангидрида в электролите можно изменять

в довольно широких пределах. Однако с

ее увеличением при прочих равных условиях

выход по току падает. Поэтому на практике

получили распространение горячие

электролиты с концентрацией СrО3

от 150 до 350 г/л.

Составы электролитов

приведены в табл. 10.3.

Таблица 10.3

Электролиты для

хромирования

Концентрация | Состав электролита, | Назначение | ||

СrО3 | H2SО4 | |||

Низкая Средняя Высокая | 150 200-250 300-400 | 1,5 2,0-2,5 3,0-4,0 | Для повышения Для повышения Для | |

При хромировании

применяют нерастворимые аноды из свинца

или сплава свинца с сурьмой.

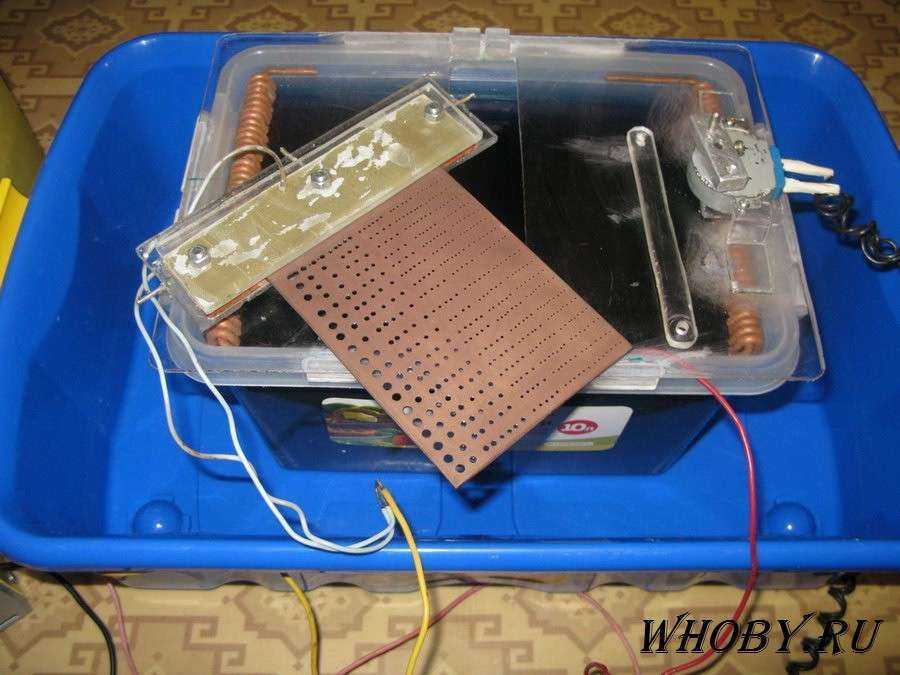

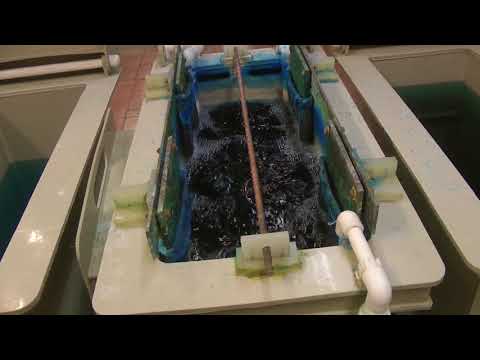

Ванны для хромирования

изготовляют из листового железа и

облицовывают внутри сплавом свинца с

5-6 % сурьмы или керамическими плитками.

Зазор между хромируемыми деталями и

анодом должен быть не менее 30 мм, а между

деталью, дном и зеркалом ванны — не менее

50 мм. Электролиты с меньшей концентрацией

СrО3

позволяют получить более высокую

твердость хромового покрытия и больший

выход по току, однако подобные электролиты

необходимо чаще корректировать в

процессе электролиза и применять большее

напряжение. Физико-механические свойства

хромового покрытия зависят от режима

хромирования и толщины покрытия. Условно

хромовые покрытия разделяют на три

вида: молочные, блестящие и матовые.

Блестящие покрытия отличаются высокой

твердостью, достаточно высокой

износостойкостью и хрупкостью, имеют

на поверхности мелкую сетку трещин.

Молочные осадки наиболее мягкие и

вязкие, без трещин, по сравнению с

блестящими обладают большей

износостойкостью. Матовые осадки имеют

повышенную твердость и хрупкость,

характеризуются низкой износостойкостью,

наличием сетки трещин на поверхности.

В табл. 10.4 приведены

данные о влиянии режимов хромирования

на вид осадка хрома. В зависимости от

условий работы деталей выбирают осадок

с требуемыми свойствами; например, для

изнашиваемых деталей, работающих при

небольших удельных нагрузках (до 0,5 МПа

), следует рекомендовать блестящие

осадки, а при больших контактных давлениях

и знакопеременных нагрузках — молочные

осадки.

Наиболее высокие

физико-механические свойства хромового

покрытия достигаются при толщине слоя

h

< 0,25 мм. Если деталь работает при

статических удельных нагрузках q

≤ 80 МПа, то рекомендуется толщина слоя

h

= 0,11-0,13 мм и цвет покрытия матово-блестящий.

При динамических

удельных нагрузках q

≤ 50 МПа толщина слоя должна быть

h = 0,05-0,11 мм,

а при q

≤ 200 МПа и повышенных температурах

рекомендуемая толщина слоя h

= = 0,03÷0,05 мм. В последнем случае применяется

покрытие молочное или молочно-блестящее.

Для повышения

износостойкости применяют пористое

хромирование. В покрытии создаются

микропоры и каналы, которые обеспечивают

большую его маслоемкость, что особенно

важно при работе в условиях недостаточной

смазки.

Таблица 10.4

Влияние

режимов хромирования на вид и свойства

электролитического осадка

Режим | Осадок | Толщина | Механические | ||

Температура | Плотность | Прочность | Прочность | ||

65 55 45 | 25 35 40 | Молочный Блестящий Матовый | 0,1 0,3 0,5 0,1 0,3 0,5 0,1 0,3 0,5 | 505 276 163 625 398 308 600 366 257 | 300 — — 300 — — 300 — — |

Пористое хромирование

отличается от твердого дополнительной

анодной обработкой (дехромирование)

после наращивания хромового покрытия.

При дехромировании растворение хрома

происходит неравномерно и преимущественно

по трещинам, которые расширяются и

углубляются. Анодная обработка ведется

в той же ванне, что и хромирование, причем

анодом служит обрабатываемая деталь,

а катодом — свинцовые пластины. Режим

де-хромирования также играет важную

роль в создании пористости.

Пористость хрома

бывает двух типов: канальчатая и точечная.

Характер пористости определяется в

основном режимом хромирования. Для

получения точечной пористости

рекомендуется следующий режим: температура

50-52°С,

плотность тока 45-55 А/дм2;

для канальчатой: температура 60°С и

плотность тока 55-60 А/дм2.

Режим анодной обработки: температура

50-60 °С, плотность тока 40-45 А/дм2,

время 5-10 мин.

Для получения

канальчатого хрома анодной обработке

подвергают молочные и молочно-блестящие

осадки, для получения пористого хрома

— матовые и матово-блестящие осадки.

Точечная пористость

обладает большей маслоемкостью и поэтому

применяется для деталей, работающих в

особо тяжелых условиях. Покрытия с

Покрытия с

точечной пористостью характеризуются

быстрой прирабатываемостью, но

износостойкость их несколько ниже, чем

канальчатых. Канальчатым хромом

покрывают, например, гильзы цилиндров,

а точечным — поршневые кольца двигателей.

Для повышения

качества покрытия и увеличения выхода

по току применяют хромирование в

саморегулирующихся электролитах,

струйное и проточное хромирование, а

также хромирование на токе переменной

полярности. Применение саморегулирующихся

сульфатно-кремне-фторидных электролитов

обеспечивает высокую стабильность

работы ванны и дает возможность получить

значительную толщину покрытия (до 1 мм)

без ухудшения механических свойств.

При этом выход по току составляет 17-24

%.

Рекомендуется

следующий состав саморегулирующегося

электролита (в г/л): 225-300 хромового

ангидрида (СrО3),

5,5-6,5 сульфата стронция (SrSO4)

и 18-20 кремнефторида калия (K2SiF6).

Температура хромирования 50-70 °С, а

плотность тока 50-100 А/дм2./e3ba74cbf6c3914.ru.s.siteapi.org/img/89953fa4941fa6350d33496425e6032955110096.jpg)

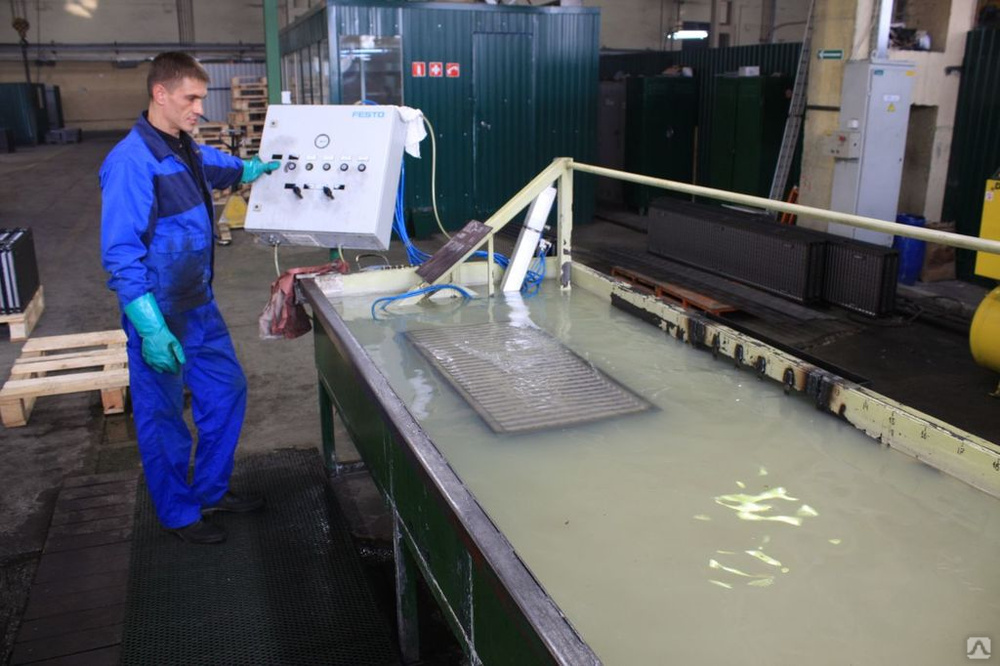

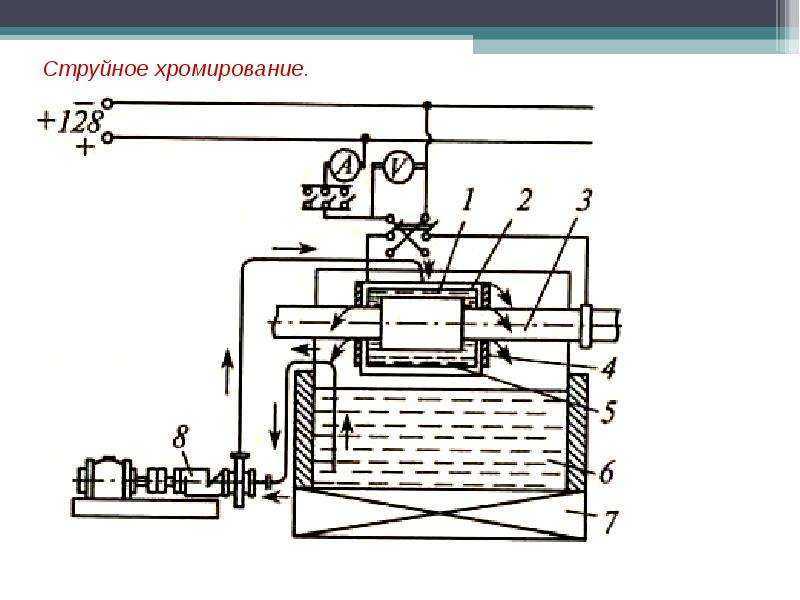

Хромирование

струйное и в проточном электролите

заключается в постоянной подаче

электролита в зону электролиза, что

обеспечивает перемешивание его в

межэлектродном пространстве. При этом

возрастает поток подводимых ионов и

облегчается разряд ионов на катоде.

Кроме того, постоянное обновление

электролита способствует повышению

проводимости электролита, быстрому

отводу газов, выделяющихся в процессе

электролиза, уменьшению степени насыщения

деталей водородом и улучшению качества

хромовых покрытий. Наиболее интенсивное

перемешивание может быть достигнуто

при анодно-струйном хромировании, при

котором подача электролита в зону

электролиза осуществляется одновременно

по всей наращиваемой поверхности через

прорези или отверстия в аноде. При этом

снижаются остаточные напряжения,

возрастает твердость и повышается

равномерность покрытия, увеличивается

прочность сцепления.

Периодическое

изменение направления тока (реверсирование)

в процессе хромирования, т. е. хромирование

е. хромирование

на токе переменной полярности, позволяет

улучшить качество осадка и интенсивность

процесса более чем вдвое. Осадки имеют

более совершенную мелкокристаллическую

структуру, достигается более равномерное

распределение хрома по всей поверхности.

Вследствие частичного удаления газов

из осадков при электролизе, шероховатость

поверхности уменьшается. При этом можно

получить как пористый, так и гладкий

хром. Рекомендуемый режим реверсивного

хромирования: плотность тока 60 — 150 А/дм2,

температура 45-60°С, продолжительность

каждого катодного цикла 10-15 мин, анодного

— 10-15 с. При увеличении анодного цикла

до 15-20 с появляется более густая сетка

трещин; дальнейшее увеличение этого

периода вызывает ухудшение структуры

пористого хрома.

Схема технологического

процесса восстановления поверхностей

деталей электролитическим хромированием

приведена на рис. 10.16.

Рис. 10.16. Схема

технологического процесса восстановления

поверхностей деталей электролитическим

хромированием

Операции,

предшествующие хромированию, являются

подготовительными. Шероховатость

Шероховатость

поверхности под хромирование должна

быть 0,1-0,2 мкм. Окончательное обезжиривание

деталей выполняется венской известью,

представляющей собой сухую смесь окиси

кальция и окиси магния в соотношении

1:1. Известь разводят водой до кашицеобразного

состояния и при помощи волосяной щетки

протирают поверхность детали. Для

удаления окисных пленок применяют

химическое или анодное декапирование.

Химическое декапирование — слабое

протравливание детали (продолжительность

до 2 мин) в 3-5%-ном растворе серной или

соляной кислоты (для деталей из черных

металлов) или в растворе, содержащем 3

% азотной и 2 % серной кислот (для деталей

из цветных металлов).

Анодное декапирование

выполняется в электролите того же

состава, который применяется для

хромирования; при этом деталь является

анодом, а катодом служат свинцовые

пластины. Часто анодное декапирование

проводится в той же ванне, в которой

хромируется деталь, а полюсность ванны

изменяют с помощью рубильника. Анодное

декапирование производится в течение

0,5-1 мин при плотности тока 25-30 А/дм2.

После хромирования

деталь промывают, термически обрабатывают

(нагрев в масляной ванне до 150-200°С с

выдержкой до 3 ч с целью удаления из

покрытия водорода, вызывающего хрупкость

слоя), а затем шлифуют до получения

необходимых размеров. При анодной

обработке у выхода из каналов появляются

бугорки высотой до 0,8 мкм. Поэтому

отделочные операции рекомендуется

выполнять после анодной обработки.

Для сохранения

пористости при снятии большого слоя

хрома механическую обработку иногда

выполняют в два этапа: предварительную

после хромирования и окончательную

после анодной обработки. Для обработки

пористого хрома рекомендуется применять

анодно-механическое шлифование.

Контроль хромового

покрытия осуществляется путем наружного

осмотра с целью обнаружения чешуйчатости,

шелушения с последующим простукиванием

медным молотком (покрытие не должно

отслаиваться).

К преимуществам

электролитического хромирования

относятся:

1) высокая прочность

сцепления покрытия с основным металлом;

2) возможность

получения покрытия с высокой

износостойкостью, а также с химической

и тепловой стойкостью.

Недостатки —

длительность, сложность и трудоемкость

технологического процесса, особенно

вспомогательных операций, ограниченная

толщина покрытия, низкий выход по току

и высокая стоимость.

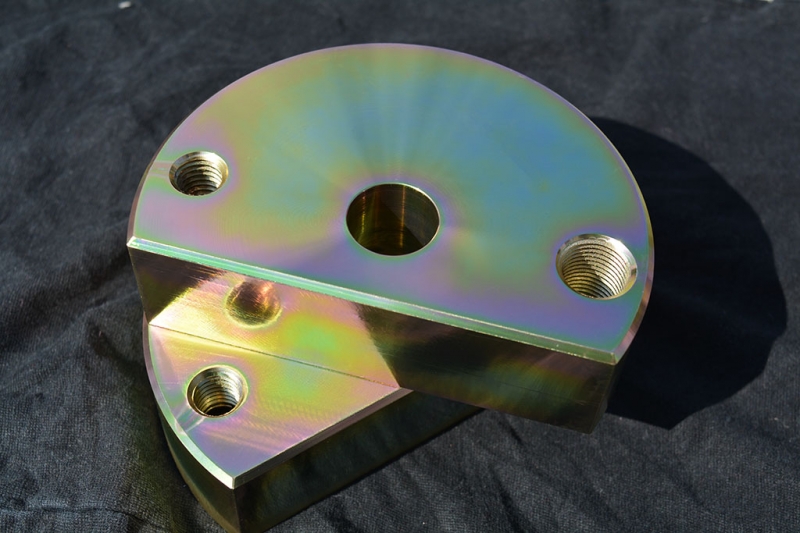

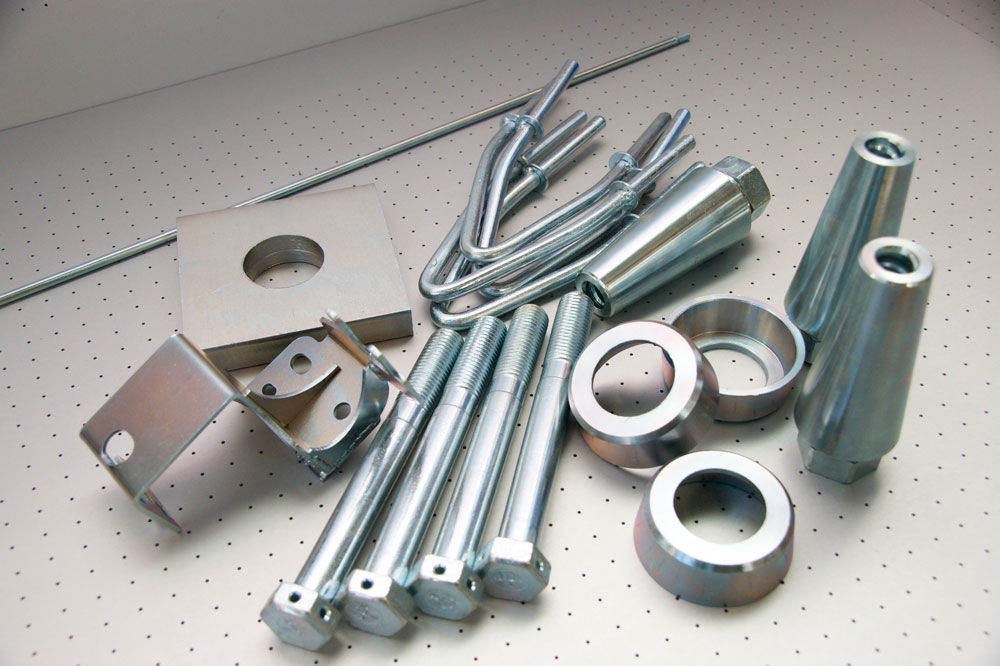

Хромирование

применяют при ремонте штоков насосов,

гильз цилиндров двигателей и насосов,

гнезд подшипников, шеек валов и других

деталей.

Следует учитывать,

что при хромировании можно получить

покрытия небольшой толщины. Поэтому

восстановление изношенных поверхностей

деталей хромированием применяют, когда

необходимо нарастить изношенную

поверхность в долях миллиметра или

когда надо увеличить износостойкость

трущейся части детали.

Статьи от Impgold производителя оборудования, для покрытий

Электролитическое хромирование в практических целях осуществляется исключительно из растворов электролитов на основе шестивалентной окиси хрома. Многочисленные попытки создать промышленно полезный электролит на основе соединений трехвалентного хрома, позволяющий получать хромовые покрытия, обладающие такими же технико-эксплуатационными свойствами, особенно для получения толстослойных твердых износостойких покрытий, не привели к положительным результатам.

Все электролиты хромирования содержат свободные кислотные радикалы, которые, действуя как не расходуемые катализаторы, способствуют осаждению хрома на катоде. Помимо этого, во всех электролитах хромирования на основе шестивалентного хрома обязательно присутствуют и ионы трехвалентного хрома. Допустимое содержание ионов трехвалентного хрома для каждого электролита хромирования, как правило, определяется в соответствии с технологическими особенностями процесса и требованиями, предъявляемыми к качеству и функциональным характеристикам хромового покрытия (блеску, твердости, износостойкости и др.). Вместе с тем, обычно рекомендуется поддерживать концентрацию трехвалентного хрома в электролите хромирования в интервале 3-5 г/л.

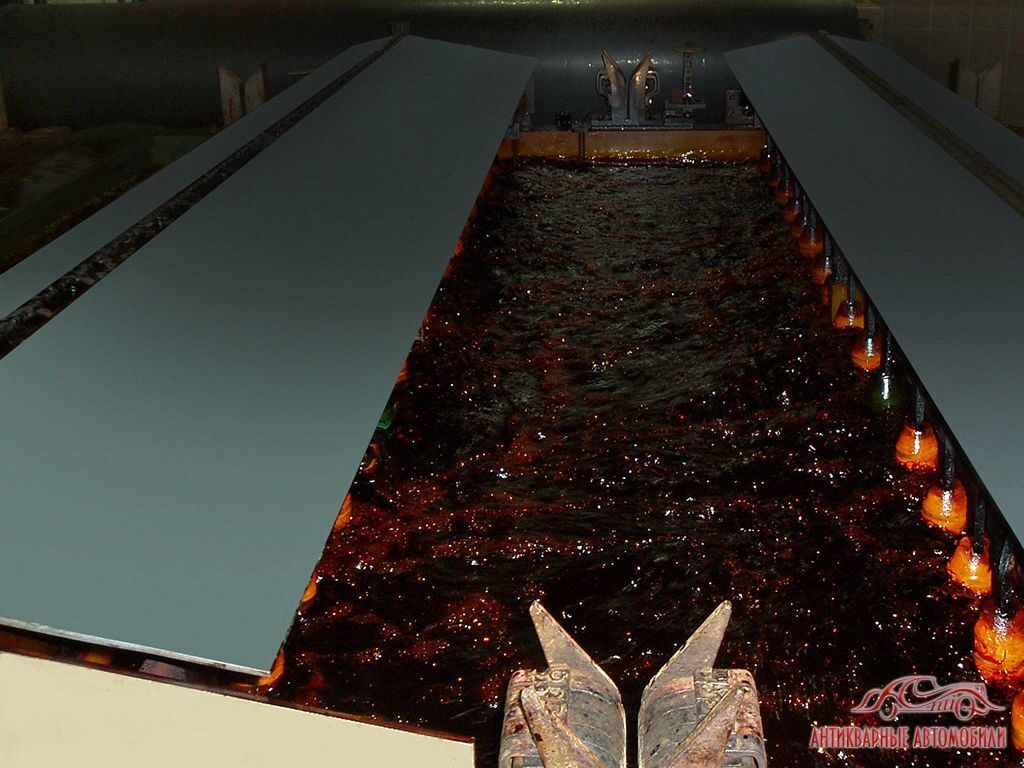

Электролитическое хромирование, проводимое на основе шестивалентных солей хрома, является высокотоксичным процессом, а используемые для этого электролиты являются агрессивными жидкостями, даже в разбавленных растворах. К тому же, во время электроосаждения хрома происходит усиленное газообразование и в воздух вместе с газом, в виде аэрозоля, поступает большое количество агрессивных веществ. Поэтому при работе с электролитами хромирования должны строго соблюдаться правила техники безопасности и приняты все необходимые меры предосторожности, а используемые ванны хромирования обязательно должны быть снабжены мощными отсасывающими устройствами и вентиляционными установками, очищающими воздух от вредных аэрозольных примесей.

Поэтому при работе с электролитами хромирования должны строго соблюдаться правила техники безопасности и приняты все необходимые меры предосторожности, а используемые ванны хромирования обязательно должны быть снабжены мощными отсасывающими устройствами и вентиляционными установками, очищающими воздух от вредных аэрозольных примесей.

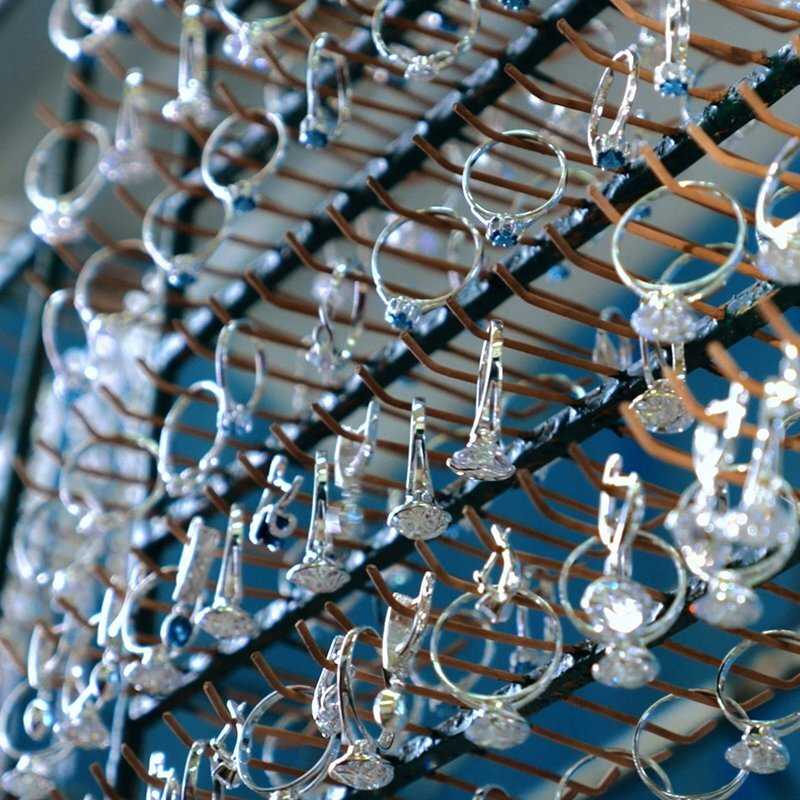

В зависимости от условий проведения процесса электролиза различают три типа хромовых покрытий встречающихся на практике: это блестящие защитно-декоративные покрытия, отличающиеся небольшой толщиной покрытия и позволяющие получать блестящие осадки хрома, затем твердые износостойкие защитные покрытия, позволяющие получать хромовые покрытия большой толщины, с высокими значениями твердости и износостойкости, и молочные безпористые покрытия, использующиеся в основном как подслой, для улучшения коррозионной стойкости покрытий. По функциональному назначению хромовые покрытия можно разделить на защитно-декоративные, износостойкие и молочные. В данной статье мы коснемся только блестящих защитно-декоративных и молочных износостойких хромовых покрытий.

Блестящие защитно-декоративные хромовые покрытия имеют небольшую толщину, в пределах 0,2 — 0,7 мкм, наносятся обычно по подслою меди и никеля, и используются для повышения механической и коррозионной стойкости покрытия, для придания поверхности изделия улучшенных декоративных свойств. Молочные защитные хромовые покрытия осаждают на сталь, алюминий, титан и некоторые другие металлы и сплавы. Получаемые покрытия имеют большую толщину, порядка 10-100 мкм и используются для защиты рабочего инструмента, оптической аппаратуры, для покрытия валов полиграфических машин, турбинных лопаток и т.д.

Электролиты хромирования обладают самой низкой рассеивающей способностью из всех известных на сегодня электролитов. Осаждение хрома и нанесение хромового покрытия требует очень высокой токовой нагрузки в ванне, значительно более высокой, чем в других процессах гальваноосаждения. Это в свою очередь определяет выбор источника тока для хромирования или силового преобразователя, также значительно более мощного, чем для других процессов гальваноосаждения.

Для процесса блестящего декоративного хромирования в основном используют электролиты, содержащую высокую концентрацию хромового ангидрида. К преимуществам такихэлектролитов относится их более высокая электропроводность, а следовательно, возможность проводить осаждение хрома при пониженных плотностях тока, а также меньшая чувствительность к загрязнениям, по сравнению с разбавленными электролитами, используемыми для молочного хромирования. К недостаткам концентрированных электролитов можно отнести в первую очередь его «неэкологичность» (за счет более высокой концентрации ионов шестивалентного хрома, большее количество токсичных соединений хрома, которые выносятся в сточные воды, большие проблем с очисткой сточных вод и т.д.). Преимуществами разбавленных электролитов, используемых для матового хромирования являются прежде всего, меньшие затраты для очистки сточных вод, меньшие затраты для обезвреживания отработанных электролитов, а также более высокий выход по току. Помимо этого, в разбавленных электролитах процесс хромирования проводится при значительно более высокой силе тока (до 150 А/дм2), что позволяет повысить скорость осаждения и уменьшить продолжительность процесса хромирования. К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

К недостаткам разбавленных электролитов относится их низкая электропроводность, для чего необходимо использовать более высоковольтные, чем обычно, источники тока, что соответственно ведет к большему расходу электроэнергии.

Блестящие защитно-декоративные хромовые покрытия не рекомендуется осаждать непосредственно на медную, латунную или бронзовую основу, или подслой из этих металлов, или сплавов. Связано это с тем, что при эксплуатации в атмосферных условиях медь взаимодействует с атмосферными газами с образованием углекислой и других солей меди. Образующиеся соли, скапливаясь в порах, резко ухудшают внешний вид хромового покрытия. В случаях, когда хром необходимо осаждать непосредственно на детали из меди, латуни или бронзы, толщина хромового покрытия должна быть не менее 4-5 мкм. Трехслойное декоративное хромовое покрытие, в связке Cu-Ni-Cr (медь-никель-хром) обладает достаточно высокими защитными и антикоррозионными свойствами. Первый тонкий медный подслой обеспечивает прочность сцепления покрытия с основой. Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами. Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Второй, толстый слой меди, повышает коррозионную стойкость и защитную способность покрытия, и позволяет уменьшить толщину осадка дорогостоящего никеля, при этом сохранить необходимые коррозионные свойства всего покрытия. При этом важно, чтобы, помимо выравнивающих добавок в электролит меднения входили также эффективные блескообразующие добавки, позволяющие получать не только гладкие, но и блестящие осадки меди. На такой блестящий слой меди и осаждают блестящее никелевое покрытие из электролитов никелирования, также содержащих блескообразующие и выравнивающие добавки. Важная роль в защитно-декоративных свойствах покрытия Cu-Ni-Cr принадлежит последнему слою блестящего хрома. Так как в отличие от никеля, который со временем пассивируется и имеет желтоватый оттенок, блестящий хром не тускнеет и имеет красивый голубоватый оттенок, а само хромовое покрытие обладает более лучшими декоративными свойствами. Помимо этого, в западных странах никель вообще запрещено использовать как конечное декоративное покрытие, если с ним возможен прямой контакт человека, так, как было обнаружено, что никель является сильным аллергеном.

Самыми распространенными электролитами хромирования являются электролиты, состоящие из окиси хрома и серной кислоты. Они бывают разбавленные, стандартные и концентрированные.

| Номер ванны | CrO3, г/л | Катализатор или добавка, г/л | Температура, °С | Плотность тока, А/дм2 | Выход по току, % |

|---|---|---|---|---|---|

| 1 | 130-175 | 1,3 — 1,75 H2SO4 | 40-70 | 15-105 | 16-18 |

| 2 | 220-250 | 2,2 — 2,5 H2SO4 | 40-70 | 15-105 | 12-14 |

| 3 | 275-300 | 2,75 — 3,0 H2SO4 | 40-70 | 15-105 | 8-10 |

У разбавленных электролитов наилучшая рассеивающая способность, но электролит не очень устойчив по составу, а хромированные осадки склонны к шероховатости. Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

Наиболее часто используется стандартный электролит хромирования, т.к. имеет более широкий диапазон плотностей тока, а колебания по составу не значительны. Концентрированный электролит хромирования имеет самую низкую рассеивающую способность, а осадки отличаются наименьшей твердостью, но имеют высокую декоративность.

В некоторых случаях в электролит добавляют катионы цинка. Такие электролиты используются для нанесения износостойких покрытий на деталях, работающих в условиях воздействия сред повышенной агрессивности. Для повышения рассеивающей способности электролита и улучшения физико-химических свойств хромовых покрытий, в электролит вводятся органические добавки. Недостатком органических веществ является их взаимодействие с хромовой кислотой, что приводит уже в начале процесса электролиза к накоплению излишнего количества трехвалентного хрома в электролите.

Во всех технических электролитах, содержащих хромовую кислоту, для обеспечения стабильности процесса хромирования, важно поддерживать правильное соотношение между концентрациями хромовой кислоты и каталитической добавкой. Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Величину отношения концентрации хромовой кислоты к полной концентрации каталитических кислотных радикалов, необходимо поддерживать в пределах от 50:1 до 200:1, но лучше всего подходить пропорция 100:1 (концентрации здесь выражены в граммах СrО3, Н2SO4).

Процесс осаждения хрома и свойства получаемого хромового покрытия во многом зависят от режима осаждения хрома, т. е. от катодной плотности тока и температуры электролита. Наиболее ясное представление о примерных граница х режимов электролиза, обеспечивающих получение серого, блестящего и молочного осадков хрома, дает диаграмма плотности тока и температуры (DK—t), изображенная на рисунке 1.

Серый осадок хрома появляется на катоде при низких температурах электролиза (35…50°С) и широком диапазоне плотностей тока. Осадки блестящего хрома обладают высокой твердостью (6000… 9000 Н/мм2), высокой износостойкостью и имеют меньшую хрупкость.

Рис. 1. Зоны хромовых осадков.

Молочный хром получается при более высокой температуре электролита (выше 70°С) и более широком широком интервале плотностей тока. Молочные осадки отличаются пониженной твердостью (4400.. 6000 Н/мм2), но обладают пластичностью и имеют повышенную коррозионную стойкость.

Сверхсульфатный электролит хромирования

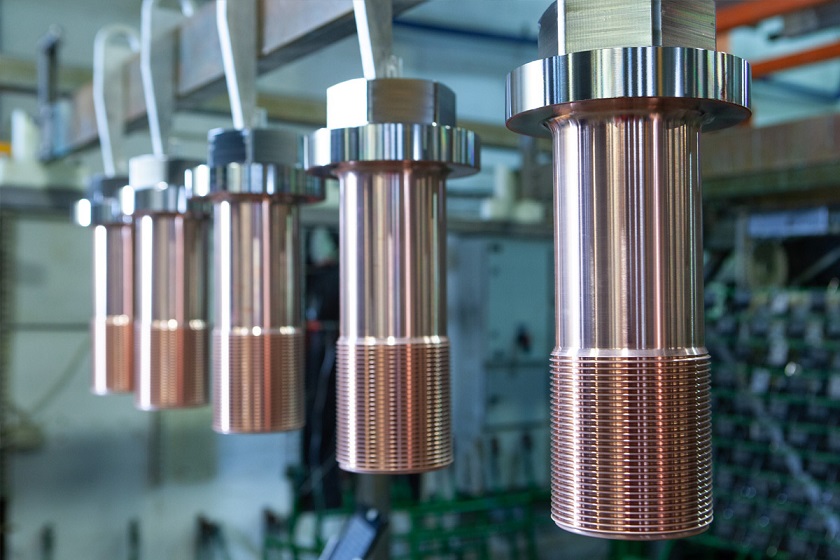

Сверхсульфатный электролит хромирования рекомендуется для скоростного осаждения толстослойных, блестящих и износостойких хромовых покрытий (до 500 мкм).

Состав сверхсульфатного электролита хромирования, г/л:

Хромовый ангидрид (CrO3) 250-300 г/л

Серная кислота (H2SO4) 8-10 г/л

Хром трехвалентный (в пересчете на Сг203) 20-22.

Температура электролита должна быть не ниже 500С, а плотность тока во время процесса хромирования более 55 А/дм2. Из сверхсульфатного электролита в широком интервале температур и плотностей тока (до 300 А/дм2) осаждаются износостойкие, твердые хромовые покрытия.

Рекомендуемые режимы электролиза:

Сверхсульфатный электролит хромирования имеет крайне низкую рассеивающую способность. Поэтому он рекомендуется только для нанесения хромовых покрытий на цилиндрические детали: штоки, валы, цилиндры и т.д., при использовании специальной оснастки, обеспечивающей концентрическое (коаксиальное) расположение детали и анода. Рекомендуемый состав анодов: РЬ 7986%; Sb 4-6%; Sn 10-15%

Саморегулирующийся сульфатный электролит хромирования

Саморегулирующийся сульфатный электролит подобен стандартному электролиту хромирования, т.к. в его состав входит только один анион катализатор — сульфат. Различие заключается лишь в том, что сульфаты вводятся в электролит не в виде серной кислоты, а в виде трудно растворимой соли — сульфата стронция. Содержание сульфатов в электролите регулируется благодаря ограниченной растворимости этой соли. Состав саморегулирующегося сульфатного электролита хромирования, г/л:

Хромовый ангидрид (Сг03) 250;

Сернокислый стронций (SrS04) 6-8;

Двуокись кремния (SiO;) 10-15.

Режим работы электролита:

Блестящие твердые покрытия: Плотность тока 60-95 А/дм2. Температура 60-650С.

Молочные толстослойные покрытия: Плотность тока 20-50 А/дм2.Температура 78-800С.

Саморегулирующийся сульфатно-кремнефторидный электролит хромирования

В саморегулирующемся сульфатно-кремнефторидномэлектролите анионами-катализаторами являются ионы S042— и SiF62—. Основные преимущества данного электролита по сравнению с сульфатным электролитом, заключается в большей стабильности состава, несколько более высокой рассеивающей способности, более высоком выходе по току и более широкому интервалу допустимых температур, и плотностей тока, обеспечивающих получение блестящих осадков хрома. При использовании данного электролита легче решается проблема получения прочного сцепления хрома с блестящим никелевым покрытием, нержавеющей сталью. Объясняется это тем, что фторсодержащие электролиты обладают значительно большей активирующей способностью, чем электролиты без фтора. Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

Объясняется это тем, что фторсодержащие электролиты обладают значительно большей активирующей способностью, чем электролиты без фтора. Процесс хромирования в этих электролитах менее чувствителен к перерывам тока.

Главным недостатком саморегулирующихся кремнефторидных электролитов хромирования является их повышенная агрессивность по сравнению со стандартными электролитами, особенно по отношению к медным сплавам, стали и к свинцовым анодам. Скорость растворения металлов в саморегулирующемся электролите хромирования, а следовательно, и скорость накопления в нем ионов железа или меди выше, чем в сернокислом. При плохой рассеивающей способности электролита участки хромируемых деталей, на которых реализуется более низкая плотность тока, более медленно покрываются хромом и подвергаются, с одной стороны, травлению электролитом, а с другой — сильному наводораживанию.

Состав саморегулирующего сульфатно-кремнефторидного электролита, г/л:

хромовый ангидрид (CrO3) — 250—300:

сернокислый стронций (SrSO4)— 5,5 -6,5

кремнефтористый калий (K2SiF6) — 18- 20

Тетрахроматный электролит хромирования

Тетрахроматный электролит имеет довольно необычный для электролитов хромирования состав — наряду с хромовой и серной кислотами он содержит достаточно большое количество щелочи, которая частично нейтрализует кислоту. Несмотря на это, при электроосаждении хрома из тетрахроматного электролита сохраняются все особенности процесса, характерные для остальных электролитов хромирования. К особенностям тетрахроматного электролита относится то, что он обладает более высокой, чем у всех остальных электролитов хромирования, рассеивающей способностью. Достоинством этого электролита хромирования является то, что хром из него осаждается при комнатной температуре (18-25оС) с высоким выходом по току. При повышении температуры тетрахромат распадается и электролит теряет свои специфические свойства. Поэтому в процессе работы очень важно постоянно контролировать и поддерживать низкую температуру, при необходимости охлаждая раствор электролита.

Несмотря на это, при электроосаждении хрома из тетрахроматного электролита сохраняются все особенности процесса, характерные для остальных электролитов хромирования. К особенностям тетрахроматного электролита относится то, что он обладает более высокой, чем у всех остальных электролитов хромирования, рассеивающей способностью. Достоинством этого электролита хромирования является то, что хром из него осаждается при комнатной температуре (18-25оС) с высоким выходом по току. При повышении температуры тетрахромат распадается и электролит теряет свои специфические свойства. Поэтому в процессе работы очень важно постоянно контролировать и поддерживать низкую температуру, при необходимости охлаждая раствор электролита.

К электролитам тетрахроматного типа относятся и электролиты, в которых вместо щелочи используют углекислый кальций. В некоторых случаях рекомендуется добавлять в электролит 0.5-10 г/л вольфраматов или солей магния, в присутствии которых осаждаются хромовые покрытия, обладающие лучшей полируемостью.

Состав тетрахроматного электролита хромирования, г/л:

Хромовый ангидрид (СrO3) -350-400

Едкий натр (NaOH) — 40-60

Серная кислота (H2SO4) — 2.5-2.7

Хром трехвалентный (на Cr2O3) — 10-15

Температура электролита -18-250С. Плотность тока -10-80 А/дм2

Тетрахроматный электролит используется исключительно для получения защитно-декоративных покрытий. Ввиду того, что электролиз ведется при комнатной температуре, осадки получаются серыми. Однако, благодаря низкой твердости и достаточно высокой пластичности, они могут быть отполированы до зеркального блеска, характерного для блестящих декоративных хромовых покрытий. Относительно высокая рассеивающая способность тетрахроматного электролита позволяет применять его для нанесения хромовых покрытий на пресс-формы, используемыех, например, для изготовления деталей из пластмасс.

Хромовые покрытия, полученные из тетрахроматного электролита, имеют значительно более низкую пористость по сравнению с хромом из сульфатных электролитов, но для получения износостойких покрытий тетрахроматные электролиты не используются. Хромовые покрытия из тетрахроматного электролита толщиной 5-10 мкм можно применять для местной защиты поверхности стальных деталей, при газовой цементации или нитроцементации.

Хромовые покрытия из тетрахроматного электролита толщиной 5-10 мкм можно применять для местной защиты поверхности стальных деталей, при газовой цементации или нитроцементации.

Электролиты черного хромирования

Черное хромирование применяется для покрытия оптических систем и деталей, которые должны иметь хорошую теплоотдачу в пространство. Толщина слоя черного хрома составляет 1,5-2,0 мкм. Покрытие черного хромирования обладает хорошей термостойкостью, и в отличии черного никеля или черных оксидных покрытий, являются износостойкими.

| Состав электролита и режим осаждения | №1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 |

|---|---|---|---|---|---|---|---|---|

| Хромовый ангидрид | 250 | 200 | 250-400 | 250 | 150-400 | 250 | 250 | 200 400 |

| Уксусная кислота | — | 6. 5 5 | 5 | — | _ |

| 3 | . |

| Ванадат аммония | — | 20 | — | — | _ | _ | ||

| Оксалат железа | — | — | — | — | 15-75 | — | — | — |

| Карбамид | 2.5 | |||||||

| Фторид хрома | ||||||||

| Борная кислота | — | — | — | — | 15 | _ | ||

| Нитрат натрия | 3-5 | — | — | 5 | _ | |||

| Гексафторалюминат натрия | 0. 2 2 | — | — | — | 0.1 | — | — | — |

| Плавиковая кислота | — | — | — | — | — | — | 0.21 | |

| Кремнефторис товодородная кислота | — | — | — | 1.25 | — | — | — | |

| Хромин | 2-3 | — | — | 1.53 | — | — | — | |

| Температура,°С | 18-25 | 10-30 | 10-30 | 18-25 | 18-25 | 15-25 | 60-70 | 18-40 |

| Плотность тока, А/дм2 | 15-30 | 50-100 | 50-100 | 10-60 | 10-50 | 10-50 | 20-30 | 50-120 |

Продолжительность процесса черного хромирования составляет 4-6 минут.

Примеси в электролите хромирования.

Присутствие в электролитах хромирования посторонних примесей может приводить к ухудшению качества хромового покрытия. Причиной появления примесей часто является нарушение самой технологии хромирования. Следует подчеркнуть, что наименьшее накопление вредных примесей происходит в электролитах, используемых для блестящего декоративного хромирования. Это объясняется тем, что из-за недолгой продолжительности процесса блестящего хромирования, подвески с деталями постоянно выносят на своей поверхности электролит с примесями. А необходимость регулярно доливать или воду, или свежую порцию электролита, приводит к разбавлению раствора электролита и предотвращает накопление в нем примесей в опасных концентрациях.

Осаждение хрома на алюминий и его сплав

Хром осаждают на детали из алюминия или его сплавов в основном в тех случаях, когда необходимо повысить их износостойкость, термостойкость или улучшить антифрикционные свойства. Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

Непосредственное хромирование алюминия и его сплавов невозможно, что объясняется наличием на поверхности алюминия инертной оксидной пленкой прочно сцепленной с основой. Эта пленка повышает антикоррозионные свойства алюминиевой поверхности, но одновременно препятствует получению необходимого сцепления с ней хромовых и любых других гальванических покрытий. Если удалить эту пленку и опустить алюминий в раствор соли, какого-либо металла, то из-за высокого электроотрицательного потенциала алюминия на его поверхности будут контактно выделяться содержащиеся в растворе более электроположительные металлы, например медь, никель, хром, олово, или кадмий и т.п. А как известно, контактное осаждение не позволяет получать удовлетворительное сцепление покрытия с основой. Поэтому, как и в случае с титаном, для электроосажления на алюминий применяются специальные технологии.

В промышленности применяются две их разновидности:

— Активация (удаление оксидной пленки с одновременным легким подтравливанием) поверхности алюминия и одновременное осаждение на его поверхности прочно сцепленного с основой тонкого слоя металла, служащего в качестве подслоя для последующего нанесения слоя покрытия;

— Анодное оксидирование алюминия с целью формирования на нем оксидной пленки определенной структуры и толщины, которые обеспечивают надежное сцепление с ней последующего покрытия.

«Цинкатная»щелочная обработка заключается в обработке алюминиевых изделий в растворе цинката, содержащего раствор щелочи и оксида цинка. Процесс осуществляется, путем опускания алюминиевой детали на несколько секунд в раствор цинката при температуре 18-25°С. При этом имеющаяся оксидная пленка вытравливается с поверхности алюминия и, одновременно на ее месте формируется тонкий слой цинка. В принципе уже на этот слой можно наносить хромовое покрытие. Однако для улучшения сцепления рекомендуют первый слой цинка удалять, растворяя его в растворе азотной кислоте (300-500 г/л). Затем, после тщательной промывки, детали опять погружают в цинкатный раствор на 10-15 сек. Такой метод называется «двойной цинкатной обработкой» или «двойным цинкатом». Для получения более плотных, компактных с лучшими антикоррозионными свойствами пленок, рекомендуют добавлять в цинкатный раствор хлорид железа и сегнетову соль.

ПОЛУЧЕНИЕ ПОЛОЖИТЕЛЬНОГО ГРАДИЕНТА МИКРОТВЕРДОСТИ КАК СПОСОБ ПОВЫШЕНИЯ АДГЕЗИИ ЭЛЕКТРОЛИТИЧЕСКИХ ХРОМОВЫХ ПОКРЫТИЙ

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

dx. doi.org/ 10.18577/2307-6046-2018-0-3-77-85

doi.org/ 10.18577/2307-6046-2018-0-3-77-85

УДК 621.357.7

Salakhova R.K., Tihobrazov A.B., Nazarkin R.M.

ПОЛУЧЕНИЕ ПОЛОЖИТЕЛЬНОГО ГРАДИЕНТА МИКРОТВЕРДОСТИ КАК СПОСОБ ПОВЫШЕНИЯ АДГЕЗИИ ЭЛЕКТРОЛИТИЧЕСКИХ ХРОМОВЫХ ПОКРЫТИЙ

Предложен способ получения в саморегулирующемся электролите хромирования толстых хромовых покрытий с положительным градиентом микротвердости по толщине. Проведены оценка прочности сцепления градиентного хромового покрытия методом изменения температур и методом удара на вертикальном копре У-2М и металлографические исследования отдельных слоев хрома, осажденных при различных режимах электролиза.

Представлены результаты исследования остаточных макронапряжений рентгенодифрактометрическим методом на анализаторе в хромовых покрытиях различной микротвердости.

Ключевые слова: хромирование, адгезионная прочность, микротвердость, градиентное хромовое покрытие, металлография, толщина покрытия, остаточные внутренние напряжения, chrome plating, adhesive strength, microhardness, gradient chromium coating, metallography, coating thickness, residual internal stresses.

Введение

Авиакосмическая промышленность наряду с военно-промышленным комплексом, где доля технологий пятого технологического уклада в нашей стране составляет наибольший процент, относятся к самым развитым отраслям отечественной экономики [1]. Для формирования в России в ближайшее десятилетие шестого технологического уклада необходимо совершить технологический прорыв, возможный лишь при успешной реализации стратегических направлений развития материалов, технологий и инновационных идей, а также созданных на их основе перспективных концептов, определяющих облик техники будущего [2, 3]. Это в свою очередь является стимулом разработки новых ресурсо- и энергосберегающих технологий обработки конструкционных материалов, среди которых не последнее место занимают технологии упрочнения поверхностей и нанесения покрытий различного назначения. Среди многообразия современных технологий получения покрытий (ионно-плазменное напыление, высоковакуумное газофазное осаждение, сверхзвуковое газопламенное напыление и др. ) традиционный электрохимический способ осаждения покрытий (гальваника) сохраняет свои позиции на российском рынке благодаря совершенствованию гальванических технологий путем модификации электролитов [4, 5], модернизации специализированного оборудования и повышения экологической чистоты и санитарно-гигиенической культуры гальванического производства [6, 7]. В связи с ужесточением природоохранного законодательства и требований к охране труда экологический критерий гальванического производства является ключевым [8, 9], и именно он определяет сегодня будущее этой отрасли промышленности и ее адаптацию в новом технологическом укладе. Поэтому организация процесса хромирования требует немалых материальных затрат, направленных на снижение вредного воздействия соединений хрома на окружающую среду и здоровье человека [10]. Несмотря на необходимость решения этих задач и технологических трудностей (низкий выход по току, слабая рассеивающая способность электролитов), хромирование остается самым распространенным и востребованным гальваническим процессом.

) традиционный электрохимический способ осаждения покрытий (гальваника) сохраняет свои позиции на российском рынке благодаря совершенствованию гальванических технологий путем модификации электролитов [4, 5], модернизации специализированного оборудования и повышения экологической чистоты и санитарно-гигиенической культуры гальванического производства [6, 7]. В связи с ужесточением природоохранного законодательства и требований к охране труда экологический критерий гальванического производства является ключевым [8, 9], и именно он определяет сегодня будущее этой отрасли промышленности и ее адаптацию в новом технологическом укладе. Поэтому организация процесса хромирования требует немалых материальных затрат, направленных на снижение вредного воздействия соединений хрома на окружающую среду и здоровье человека [10]. Несмотря на необходимость решения этих задач и технологических трудностей (низкий выход по току, слабая рассеивающая способность электролитов), хромирование остается самым распространенным и востребованным гальваническим процессом. Это связано с уникальностью свойств, присущих только хромовому покрытию (высокая твердость, повышенное сопротивление износу, химическая стойкость, гидрофобность, жароустойчивость), и все это при благородном коммерческом виде покрытия [11]. Очевидно, что хромовые покрытия потеряют перечисленные конкурентные преимущества, если не будет обеспечена высокая прочность сцепления покрытия с основой (подложкой). Адгезионная прочность – основная физико-механическая характеристика покрытия и решающий фактор, определяющий возможность эксплуатации покрытого изделия. Сцепление покрытия и основы обуславливается межатомными силами, поэтому на адгезионную прочность влияют главным образом предварительная подготовка поверхности детали перед нанесением покрытия (чистота поверхности) и физико-механические, а также структурные характеристики контактирующих материалов [12, 13]. Адгезия будет тем лучше, чем более шероховатой и развитой будет поверхность основного металла, что можно объяснить увеличением площади соприкосновения основного металла и покрытия.

Это связано с уникальностью свойств, присущих только хромовому покрытию (высокая твердость, повышенное сопротивление износу, химическая стойкость, гидрофобность, жароустойчивость), и все это при благородном коммерческом виде покрытия [11]. Очевидно, что хромовые покрытия потеряют перечисленные конкурентные преимущества, если не будет обеспечена высокая прочность сцепления покрытия с основой (подложкой). Адгезионная прочность – основная физико-механическая характеристика покрытия и решающий фактор, определяющий возможность эксплуатации покрытого изделия. Сцепление покрытия и основы обуславливается межатомными силами, поэтому на адгезионную прочность влияют главным образом предварительная подготовка поверхности детали перед нанесением покрытия (чистота поверхности) и физико-механические, а также структурные характеристики контактирующих материалов [12, 13]. Адгезия будет тем лучше, чем более шероховатой и развитой будет поверхность основного металла, что можно объяснить увеличением площади соприкосновения основного металла и покрытия. Следует отметить, что на адгезионную прочность хромового покрытия существенное влияние оказывают такие факторы, как «ударный» катодный ток и анодная активация покрываемой поверхности.

Следует отметить, что на адгезионную прочность хромового покрытия существенное влияние оказывают такие факторы, как «ударный» катодный ток и анодная активация покрываемой поверхности.

Для оценки адгезии используют качественные и количественные методы, иногда прибегают к косвенным сравнительным испытаниям, например методом склерометрии [14]. На практике чаще всего ограничиваются стандартизованными качественными методами определения адгезии (ГОСТ 9.302–86), так как они не требуют изготовления специальных образцов и дорогого испытательного оборудования.

В электролитических покрытиях кроме напряжений, возникающих от внешних нагрузок, существуют и внутренние напряжения, обусловленные искажениями кристаллической решетки. Для хромовых покрытий, особенно толстых (толщина ˃100 мкм), такая характеристика, как внутренние напряжения, является очень важной, так как от ее величины зависит возможность растрескивания хромового осадка, а значит, и адгезионная прочность покрытия [15].

Наиболее напряженным (критическим) местом является граница раздела «покрытие–основной металл». Существует мнение, что именно на ней локализуется наибольшее количество концентраторов напряжений [16]. Для минимизации внутренних напряжений на границе раздела необходимо обеспечить условия осаждения хромового слоя в виде так называемого эпитаксиального покрытия, т. е. добиться формирования покрытия, имеющего кристаллическую решетку и ориентацию кристаллов, близкую к кристаллической решетке покрываемого металла. В процессе эпитаксиального роста образующаяся фаза закономерно продолжает кристаллическую решетку подложки [17]. В связи с этим можно предположить, что осаждение покрытий с положительным градиентом микротвердости по толщине позволит снизить внутренние напряжения в пограничном слое в результате нивелирования величин микротвердости контактирующих металлов и станет дополнительным фактором, способствующим повышению прочности сцепления покрытия с основой.

Существует мнение, что именно на ней локализуется наибольшее количество концентраторов напряжений [16]. Для минимизации внутренних напряжений на границе раздела необходимо обеспечить условия осаждения хромового слоя в виде так называемого эпитаксиального покрытия, т. е. добиться формирования покрытия, имеющего кристаллическую решетку и ориентацию кристаллов, близкую к кристаллической решетке покрываемого металла. В процессе эпитаксиального роста образующаяся фаза закономерно продолжает кристаллическую решетку подложки [17]. В связи с этим можно предположить, что осаждение покрытий с положительным градиентом микротвердости по толщине позволит снизить внутренние напряжения в пограничном слое в результате нивелирования величин микротвердости контактирующих металлов и станет дополнительным фактором, способствующим повышению прочности сцепления покрытия с основой.

Исходя из вышеизложенного, целью данной работы является получение положительного градиента микротвердости по толщине как способа повышения адгезии толстых (не менее 300 мкм) электролитических хромовых покрытий, что особенно важно при реализации ремонтных технологий восстановления геометрических размеров изношенных деталей.

Работа выполнена в рамках реализации стратегического направления 17. «Комплексная антикоррозионная защита, упрочняющие, износостойкие, защитные и теплозащитные покрытия», комплексная проблема 17.2. «Шликерные, газодинамические и комбинированные покрытия для деталей из углеродистых сталей, в том числе высокопрочных» («Стратегические направления развития материалов и технологий их переработки на период до 2030 года») [3].

Материалы и методы

В качестве объекта исследования использовали стальные образцы с хромовым покрытием, осажденным из саморегулирующегося электролита хромирования [18, 19].

Градиентное по микротвердости хромовое покрытие получали путем соблюдения отработанной схемы варьирования режимов осаждения (наращивания) хромовых слоев [20].

Прочность сцепления хромового покрытия с подложкой (адгезия) определяли методом изменения температур по ГОСТ 9.302 и методом удара на вертикальном копре «Константа У-2М» [21].

Контроль толщины хромового покрытия проводили замером образцов до и после нанесения покрытия микрометром с ценой деления 1 мкм, а также металлографическим методом с применением микроскопа GX-41 по ГОСТ 9.302.

Микротвердость хромового покрытия измеряли с помощью микротвердомера ПМТ-3М при нагрузках 50; 100 и 200 г по ГОСТ 9450.

Электролитическое травление шлифов производили в 10%-ном растворе щавелевой кислоты. Режим анодного травления: U=5 В; I=0,3 А, время 20 с, материал катода – нержавеющая сталь [22].

Оценку величины остаточных напряжений I рода (макронапряжений) проводили неразрушающим рентгеновским дифрактометрическим методом с помощью анализатора остаточных напряжений в соответствии с требованиями ММ1.595-17-225–004. Рентгеносъемка поверхностных слоев покрытий проведена в монохромном Cr Kα-излучении (глубина проникновения излучения в материал ~15–20 мкм). Расчет величины напряжений выполнен по стандартной методике sin2ψ с фиксированным углом ψ0, которая используется для анализа плоских поверхностей. При этом величина макронапряжений определяется при фиксированном угле падения рентгеновских лучей и изменяющемся положении счетчика. Остаточные макронапряжения в поверхностном слое каждого из образцов анализировали в одной точке, находящейся в геометрическом центре исследуемой поверхности, параллельно продольной оси образца.

При этом величина макронапряжений определяется при фиксированном угле падения рентгеновских лучей и изменяющемся положении счетчика. Остаточные макронапряжения в поверхностном слое каждого из образцов анализировали в одной точке, находящейся в геометрическом центре исследуемой поверхности, параллельно продольной оси образца.

Результаты и обсуждение

Следует отметить, что получение хромовых покрытий с положительным градиентом микротвердости по толщине предполагает осаждение хромовых осадков толщиной не менее 100 мкм. В данной работе авторы исследовали адгезионную прочность толстых градиентных хромовых покрытий (толщина ˃300 мкм), предназначенных в основном для восстановления геометрических размеров изношенных деталей, т. е. для реализации ремонтных технологий. Положительный градиент микротвердости по толщине покрытия (рассматривается поперечный шлиф) предусматривает получение хромовых покрытий с возрастающей микротвердостью в направлении от границы раздела «основа–покрытие» до внешней границы образца.

Ремонтная технология основывается на принципе послойного (аддитивного) наращивания осадков хрома на подложку [23], поэтому для управления процессом получения градиентного хромового покрытия предварительно исследовали отдельные слои хрома, осажденные при различных режимах электролиза.

Режимы осаждения слоев хрома, технические характеристики хромовых покрытий и результаты металлографического исследования представлены в табл. 1. При измерении микротвердости первого слоя хромового покрытия нагрузка на алмазный наконечник составила 50 г, при оценке микротвердости остальных слоев 100 г.

Таблица 1

Физико-механические свойства слоев хромового покрытия

|

Условный номер слоя

|

Режим осаждения

|

Технические характеристики

|

Поперечный шлиф

(×500)

| ||

|

температура электролита, °С

|

плотность тока, А/дм2

|

толщина,

мкм

|

микротвердость,

ГПа

| ||

|

1

|

65–70

|

35–40

|

15–25

|

5,8–6,3

| |

|

2

|

60–65

|

45–50

|

50–60

|

8,2–9,0

| |

|

3

|

60–65

|

55–60

|

65–75

|

9,8–10,2

| |

|

4

|

60–65

|

65–70

|

70–75

|

10,6–10,8

| |

|

5

|

60–65

|

75–80

|

95–100

|

11,0–11,4

| |

Как видно из данных табл. 1, выбранные режимы осаждения хромовых слоев (температура электролита, плотность тока) обеспечивают получение покрытий различной микротвердости, при этом наблюдается положительный градиент микротвердости при переходе от относительно мягкого («молочного») хрома к твердому износостойкому хрому – от 5,8 до 11,4 ГПа. Суммарная толщина осажденных пяти слоев хрома составила ~315 мкм. Прочность сцепления хромового покрытия на всех образцах соответствует требованию ГОСТ 9.302–86. После испытаний методом изменения температур (ГОСТ 9.302–86, п. 5.10) вздутий и отслаиваний покрытий не наблюдается.

1, выбранные режимы осаждения хромовых слоев (температура электролита, плотность тока) обеспечивают получение покрытий различной микротвердости, при этом наблюдается положительный градиент микротвердости при переходе от относительно мягкого («молочного») хрома к твердому износостойкому хрому – от 5,8 до 11,4 ГПа. Суммарная толщина осажденных пяти слоев хрома составила ~315 мкм. Прочность сцепления хромового покрытия на всех образцах соответствует требованию ГОСТ 9.302–86. После испытаний методом изменения температур (ГОСТ 9.302–86, п. 5.10) вздутий и отслаиваний покрытий не наблюдается.

На основании результатов исследования отдельных хромовых слоев определены режимы осаждения градиентного хромового покрытия толщиной ˃300 мкм. При этом хромирование выполняли на стальных образцах, подвергнутых пескоструйной обработке корундовым песком зернистостью 75–100 мкм, и на образцах без обработки. Режимы осаждения хромового покрытия, последовательное выполнение которых обеспечивает получение градиентных хромовых покрытий, представлены в табл. 2.

2.

Таблица 2

Режимы осаждения градиентного хромового покрытия толщиной ˃300 мкм

|

Режим осаждения градиентного хромового покрытия

|

Микротвердость,

ГПа

| ||

|

плотность тока, А

|

температура электролита, °С

|

время осаждения, мин

| |

|

Не менее 35

|

От 65

|

90

|

От 5,8 до 9,0

|

|

Не менее 50

|

От 60

|

90

|

От 9,0 до 10,8

|

|

Не менее 70

|

От 60

|

До получения покрытия

заданной толщины

|

От 10,8 и более

|

Хромирование при повышенной температуре и низкой катодной плотности тока создают условия для кристаллизации на поверхности образца «молочного» хрома с низкими остаточными напряжениями, и поэтому характеризующегося отсутствием микротрещин и пор [16]. Плавный переход от одного режима к другому в соответствии с табл. 2 обеспечивает осаждение толстослойного хромового покрытия с положительным градиентом микротвердости по толщине. Измерения микротвердости проводили на поперечном микрошлифе в направлении от границы раздела «сталь–хромовое покрытие» до внешней границы покрытия («хромовое покрытие–заливочная смола») при нагрузке алмазной пирамиды 200 г. Общий вид градиентного хромового покрытия с отпечатками алмазного наконечника представлен на рис. 1, а.

Плавный переход от одного режима к другому в соответствии с табл. 2 обеспечивает осаждение толстослойного хромового покрытия с положительным градиентом микротвердости по толщине. Измерения микротвердости проводили на поперечном микрошлифе в направлении от границы раздела «сталь–хромовое покрытие» до внешней границы покрытия («хромовое покрытие–заливочная смола») при нагрузке алмазной пирамиды 200 г. Общий вид градиентного хромового покрытия с отпечатками алмазного наконечника представлен на рис. 1, а.

Рис. 1. Градиентное по микротвердости хромовое покрытие:

а – общий вид покрытия на поперечном микрошлифе; б – микроструктура покрытия (травленый шлиф)

Измерения микротвердости проводили в направлении от границы раздела «сталь–покрытие» к внешней границе образца при толщине покрытия 367 мкм. Результаты измерений микротвердости хромового покрытия в пяти точках на поперечном шлифе следующие, ГПа:

|

1 (граница «сталь–покрытие»)

|

6,8

|

|

2

|

10,2

|

|

3 (ориентировочно – центр покрытия)

|

10,9

|

|

4

|

11,3

|

|

5 (граница «покрытие–заливочная смола»)

|

11,6

|

|

Положительный градиент микротвердости

|

От 6,8 до 11,6

|

При электролитическом травлении градиентного хромового покрытия (рис. 1, б) выявляется различие в микроструктуре отличающихся по микротвердости слоев хрома: относительно мягкий слой – до ~9 ГПа; твердые слои с микротвердостью – от 9 до

1, б) выявляется различие в микроструктуре отличающихся по микротвердости слоев хрома: относительно мягкий слой – до ~9 ГПа; твердые слои с микротвердостью – от 9 до

11,6 ГПа.

Адгезию (прочность сцепления) градиентного хромового покрытия к подложке оценивали – наряду с методом изменения температур по ГОСТ 9.302–86 (качественный метод) – методом удара с применением вертикального копра «Константа У-2М» (количественный метод). Результаты контроля адгезии представлены в табл. 3.

Таблица 3

Результаты измерения адгезии градиентного хромового покрытия

толщиной ˃300 мкм

|

Пескоструйная

обработка

|

Адгезия

| |

|

Метод изменения температур

|

Энергия удара, Дж

| |

|

Без обработки

|

Соответствует ГОСТ 9.

|

Выдерживает энергию удара – до 4,9

|

|

С обработкой

|

Соответствует ГОСТ 9.302 (п. 5.10)

|

Выдерживает энергию удара – до 9,8

|

Как видно из данных табл. 3, адгезионная прочность градиентного хромового покрытия, измеренная методом нагрева, соответствует требованию ГОСТ 9.302–86 (отсутствие сколов, отслоений) и не зависит от того, подвергалась исходная поверхность образца пескоструйной обработке или данная операция не выполнялась.

Рис. 2. Результаты испытаний адгезии хромового покрытия толщиной 370 мкм при

свободном падении груза массой 1000,0±1,0 г с высоты 1000±2 мм на поверхность образца с хромовым покрытием с предварительной пескоструйной обработкой (а) и без обработки (б)

Более жесткое испытание методом удара показало, что толстослойное градиентное хромовое покрытие, осажденное на опескоструенную поверхность образца, выдерживает энергию удара не менее 9,8 Дж (рис. 2, а), тогда как хромовое покрытие на образце, не прошедшем пескоструйную обработку, – до 4,9 Дж (рис. 2, б). Метод испытания заключается в визуальной оценке состояния поверхности покрытия после удара бойком, на который свободно падает груз массой 1000,0±1,0 г с высоты 500±2 мм и 1000±2 мм. Боек передает энергию удара образцу с покрытием, лежащему на наковальне. После удара покрытие осматривали на наличие механических повреждений (трещины, отслаивания).

2, а), тогда как хромовое покрытие на образце, не прошедшем пескоструйную обработку, – до 4,9 Дж (рис. 2, б). Метод испытания заключается в визуальной оценке состояния поверхности покрытия после удара бойком, на который свободно падает груз массой 1000,0±1,0 г с высоты 500±2 мм и 1000±2 мм. Боек передает энергию удара образцу с покрытием, лежащему на наковальне. После удара покрытие осматривали на наличие механических повреждений (трещины, отслаивания).

Полученные экспериментальные данные свидетельствуют о том, что для обеспечения высокой адгезионной прочности градиентного хромового покрытия к стальной подложке необходимо проведение пескоструйной обработки исходной поверхности образцов перед хромированием. Можно утверждать, что при этом пластичные «молочные» осадки хрома на границе с основным металлом подвергаются минимальной деформации и в итоге хромовое покрытие не отслаивается от подложки. Известно, что «молочный» хром имеет преимущественно гексагональную структуру, которая постепенно переходит в устойчивую кубическую форму с небольшим уменьшением объема (усадка хрома), сопровождающегося появлением растягивающих напряжений, не вызывающих образование сетки трещин. Для «молочного» хромового покрытия, осажденного из саморегулирующегося электролита, характерно формирование осадка с низкими значениями растягивающих напряжений при достижении толщины слоя 4–5 мкм [24].

Для «молочного» хромового покрытия, осажденного из саморегулирующегося электролита, характерно формирование осадка с низкими значениями растягивающих напряжений при достижении толщины слоя 4–5 мкм [24].

Авторы данной работы провели измерения величины остаточных макронапряжений в хромовых покрытиях. Макронапряжения (напряжения I рода) вызваны упругими искажениями кристаллической решетки, которые уравновешиваются в объеме всего изделия либо значительной его части. Поскольку имеет место ограничение по глубине проникновения рентгеновского излучения в металл, методика рентгенодифрактометрического контроля напряжений не позволяет оценить интегральную величину напряжений в толстых (толщина ˃100 мкм) осадках. Исходя из этого, остаточные напряжения определяли в отдельных слоях хромового покрытия, отличающихся по микротвердости (табл. 4).

Таблица 4

Остаточные напряжения в хромовом покрытии

|

Вид хромового

покрытия

|

Микротвердость,

ГПа

|

Толщина

покрытия, мкм

|

Величина остаточных напряжений, МПа

|

|

«Молочный» хром

|

7,5–8,0

|

15–20

|

+(7±47)

|

|

Твердый хром

|

10,0–10,5

|

30–35

|

-(290±67)

|

|

10,7–11,2

|

30–35

|

-(300±54)

|

Полученные результаты согласуются с теорией самопроизвольных структурных переходов в процессе кристаллизации хрома, сопровождающихся сменой растягивающих напряжений (знак «+») на сжимающие (знак «-») напряжения. Как видно из данных табл. 4, в «молочном» хроме возникают низкие растягивающие напряжения, что и приводит к отсутствию растрескивания в пограничном слое. В итоге комбинация малонапряженного «молочного» хрома и твердых хромовых слоев обеспечивает высокую адгезионную прочность градиентного по микротвердости хромового покрытия.

Как видно из данных табл. 4, в «молочном» хроме возникают низкие растягивающие напряжения, что и приводит к отсутствию растрескивания в пограничном слое. В итоге комбинация малонапряженного «молочного» хрома и твердых хромовых слоев обеспечивает высокую адгезионную прочность градиентного по микротвердости хромового покрытия.

Заключения

Качественным и количественным методами контроля адгезии установлено, что электролитические хромовые покрытия с положительным градиентом микротвердости по толщине обладают высокой адгезионной прочностью к стальной подложке.

Высокая прочность сцепления градиентного хромового покрытия обусловлена кристаллизацией на поверхности раздела «основа–покрытие» осадка хрома с низкими растягивающими напряжениями.

Осаждение градиентных хромовых покрытий толщиной ˃300 мкм можно рекомендовать для восстановления геометрических размеров изношенных стальных деталей (ремонтная технология).

ЛИТЕРАТУРА REFERENCE LIST

1. Доспехи для «Бурана». Материалы и технологии ВИАМ для МКС «Энергия–Буран» / под ред. Е.Н. Каблова. М.: Наука и жизнь, 2013. 128 с.

Доспехи для «Бурана». Материалы и технологии ВИАМ для МКС «Энергия–Буран» / под ред. Е.Н. Каблова. М.: Наука и жизнь, 2013. 128 с.

2. Каблов Е.Н. Тенденции и ориентиры инновационного развития России: сб. информ. материалов. 3-е изд. М.: ВИАМ, 2015. 720 с.

3. Каблов Е.Н. Инновационные разработки ФГУП «ВИАМ» ГНЦ РФ по реализации «Стратегических направлений развития материалов и технологий их переработки на период до 2030 года» // Авиационные материалы и технологии. 2015. №1 (34). С. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

4. Салахова Р.К., Тихообразов А.Б. Физико-химические свойства оксалатно-сульфатного электролита хромирования, содержащего наноразмерные частицы оксидов металлов // Авиационные материалы и технологии. 2016. №4 (45). С. 31–39. DOI: 10.18577/2071-9140-2016-0-4-31-39.

5. Губаревич Г.П., Савченко А.В., Фомичев В.Т. Оптимизация технологических параметров процесса хромирования из саморегулирующегося электролита с комплексной органо-неорганической добавкой // ВолгГАСУ: Интернет-вестник. 2015. Вып. 4 (40). С. 1–5. URL: http://www.vestnik.vgasu.ru (дата обращения: 09.02.2018).

2015. Вып. 4 (40). С. 1–5. URL: http://www.vestnik.vgasu.ru (дата обращения: 09.02.2018).

6. Губин А.Ф., Ильин В.И., Колесников В.А. Разработка комплекса специальных мероприятий по повышению химической безопасности гальванического производства // Химическая и биологическая безопасность. 2015. №1–2. С. 83–86.

7. Виноградов С.С., Никифоров А.А., Балахонов С.В. Замена кадмия. Этап 1. Повышение защитной способности цинковых покрытий: термоиммерсионное и модифицированное покрытия // Авиационные материалы и технологии. 2015. №4 (37). С. 53–60. DOI: 10.18577/2071-9140-2015-0-4-53-60.

8. Виноградов С.С. Экологически безопасное гальваническое производство. М.: Глобус, 1998. Вып. 3. 298 с.

9. Лисицын В.Е., Абдулина В.С., Караваев А.В. и др. Критерий экологичности электролитического процесса хромирования // Вестник ТГУ. 1999. Т. 4. Вып. 2. С. 240–241.

10. Ильин В.И., Губин А.Ф., Колесников В.А. Минимизация образования опасных химических жидких отходов в гальванотехнике (обзор) // Химия. Химическая технология. 2011. №1. С. 29–42.

Химическая технология. 2011. №1. С. 29–42.

11. Молчанов В.Ф. Эффективность и качество хромирования деталей. Киев: Техника, 1979. 228 с.

12. Ковенский И.М., Поветкин В.В. Металловедение покрытий. М.: Интермет Инжиниринг, 1999. 296 с.

13. Глянцев Н.И., Котов В.В., Стекольников Ю.А. Влияние хромирования на физико-механические свойства металлов // Химия и химическая технология. 2006. Т. 49. Вып. 9. С. 74–78.

14. Семенычев В.В., Салахова Р.К. Оценка адгезии никель-кобальтового покрытия к стекло- и углепластику методом царапанья // Труды ВИАМ: электрон. науч.-технич. журн. 2016. №7 (43). Ст. 06. URL: http://www.viam-works.ru (дата обращения: 09.02.2018). DOI: 10.18577/2307-6046-2016-0-7-6-6.

15. Pfeiffer W., Koplin C., Reisacher E., Wenzel J. Residual Stresses and Strength of Hard Chromium Coatings // Materials Science Forum. 2011. Vol. 681. Р. 133–138. DOI: 10.4028/www.scientific.net/MSF.681.133.

16. Солодкова Л.Н., Кудрявцев В. Н. Электролитическое хромирование. М.: Глобус, 2007. 191 с.

Н. Электролитическое хромирование. М.: Глобус, 2007. 191 с.

17. Труханов Е.М., Колесников А.В., Лошкарев И.Д. Дальнодействующие напряжения в эпитаксиальной пленке, созданные дислокациями несоответствия // Материалы электронной техники. 2014. №1 (65). С. 24–31.

18. Электролит для хромирования сталей, медных и титановых сплавов: пат. 2187587 Рос. Федерация; заявл. 09.01.01; опубл. 20.08.02, Бюл. №23.

19. Тюриков Е.В., Тихообразов А.Б., Салахова Р.К. Исследование свойств разбавленного саморегулирующегося электролита хромирования, содержащего наноразмерные частицы оксида алюминия // Труды ВИАМ: электрон. науч.-технич. журн. 2015. №6. Ст. 06. URL: http://www.viam-works.ru (дата обращения: 09.02.2018). DOI: 10.18577/2307-6046-2015-0-6-6-6.

20. Способ нанесения электролитических покрытий на основе хрома: пат. 2457288 Рос. Федерация; заявл. 31.05.11; опубл. 27.07.12, Бюл. №21.

21. Шлугер М.А., Ток Л.Д. Гальванические покрытия в машиностроении. М.: Машиностроение, 1985. Т. 2. 248 с.

М.: Машиностроение, 1985. Т. 2. 248 с.

22. Беккерт М., Клемм Х. Способы металлографического травления: справочник. М.: Металлургия, 1988. 398 с.

23. Моргунов Ю.А., Саушкин Б.П. Аддитивные технологии для авиакосмической техники // Аддитивные технологии. 2016. №1. С. 30–38.

24. Богорад Л.Я. Хромирование. Л.: Машиностроение, 1984. 96 с.

1. Dospehi dlya «Burana». Materialy i tehnologii VIAM dlya MKS «Energiya–Buran» / pod red. E.N. Kablova [Armor for «Buran». Materials and VIAM technologies for ISS of «Energiya–Buran» / ed. by E.N. Kablov. 3rd ed.]. M.: Nauka i zhizn, 2013. 128 s.

2. Kablov E.N. Tendencii i orientiry innovacionnogo razvitiya Rossii: sb. inform. materialov. 3-e izd. [Tendencies and reference points of innovative development of Russia: collection of information materials. 3rd ed.]. M.: VIAM, 2015. 720 s.

3. Kablov E.N. Innovacionnye razrabotki FGUP «VIAM» GNC RF po realizacii «Strategicheskih napravlenij razvitiya materialov i tehnologij ih pererabotki na period do 2030 goda» [In-novative developments of FSUE «VIAM» SSC of RF on realization of «Strategic directions of the development of materials and technologies of their processing for the period until 2030»] // Aviacionnye materialy i tehnologii. 2015. №1 (34). S. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

2015. №1 (34). S. 3–33. DOI: 10.18577/2071-9140-2015-0-1-3-33.

4. Salahova R.K., Tihoobrazov A.B. Fiziko-himicheskie svojstva oksalatno-sulfatnogo elektrolita hromirovaniya, soderzhashhego nanorazmernye chasticy oksidov metallov [Physical and chemical properties of oxalate-sulfate chromium plating electrolyte, containing metal oxide nanoparticles] // Aviacionnye materialy i tehnologii. 2016. №4 (45). S. 31–39. DOI: 10.18577/2071-9140-2016-0-4-31-39.

5. Gubarevich G.P., Savchenko A.V., Fomichev V.T. Optimizaciya tehnologicheskih parametrov processa hromirovaniya iz samoreguliruyushhegosya elektrolita s kompleksnoj organo-neorganicheskoj dobavkoj [Optimization of technological parameters of process of chromizing from self-regulating electrolit with complex organo-inorganic additive] // VolgGASU: Internet-vestnik. 2015. Vyp. 4 (40). S. 1–5. URL: http://www.vestnik.vgasu.ru (data obrashheniya: 09.02.2018).

6. Gubin A.F., Ilin V.I., Kolesnikov V.A. Razrabotka kompleksa specialnyh meropriyatij po povysheniyu himicheskoj bezopasnosti galvanicheskogo proizvodstva [Development of complex of special events for increase of chemical safety of galvanic production] // Himicheskaya i biologicheskaya bezopasnost. 2015. №1–2. S. 83–86.

2015. №1–2. S. 83–86.

7. Vinogradov S.S., Nikiforov A.A., Balahonov S.V. Zamena kadmiya. Etap 1. Povyshenie zashhitnoj sposobnosti cinkovyh pokrytij: termoimmersionnoe i modificirovannoe pokrytiya [Cadmium replacement. Part 1. Improving of protective property of zinc coatings: thermo-immersed and modified coatings] // Aviacionnye materialy i tehnologii. 2015. №4 (37). S. 53–60. DOI: 10.18577/2071-9140-2015-0-4-53-60.

8. Vinogradov S.S. Ekologicheski bezopasnoe galvanicheskoe proizvodstvo [Ecologically safe galvanic production]. M.: Globus, 1998. Vyp. 3. 298 s.

9. Lisicyn V.E., Abdulina V.S., Karavaev A.V. i dr. Kriterij ekologichnosti elektroliticheskogo processa hromirovaniya [Criterion of environmental friendliness of electrolytic process of chromizing] // Vestnik TGU. 1999. T. 4. Vyp. 2. S. 240–241.

10. Ilin V.I., Gubin A.F., Kolesnikov V.A. Minimizaciya obrazovaniya opasnyh himicheskih zhidkih othodov v galvanotehnike (obzor) [Minimization of formation of hazardous chemical liquid waste in galvanotechnics (overview)] // Himiya. Himicheskaya tehnologiya. 2011. №1. S. 29–42.

Himicheskaya tehnologiya. 2011. №1. S. 29–42.

11. Molchanov V.F. Effektivnost i kachestvo hromirovaniya detalej [Efficiency and quality of chromizing of details]. Kiev: Tehnika, 1979. 228 s.

12. Kovenskij I.M., Povetkin V.V. Metallovedenie pokrytij [Metallurgical science of coverings]. M.: Intermet Inzhiniring, 1999. 296 s.

13. Glyancev N.I., Kotov V.V., Stekolnikov Yu.A. Vliyanie hromirovaniya na fiziko-mehanicheskie svojstva metallov [Influence of chromizing on physicomechanical properties of metals] // Himiya i himicheskaya tehnologiya. 2006. T. 49. Vyp. 9. S. 74–78.

14. Semenychev V.V., Salahova R.K. Ocenka adgezii nikel-kobaltovogo pokrytiya k steklo- i ugleplastiku metodom carapanya [Evaluation of nickel-cobalt coating adhesion to fiberglass and carbon fiber–reinforced plastic by scratching] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2016. №7 (43). St. 06. Available at: http://www.viam-works.ru (accessed: February 09, 2018). DOI: 10. 18577/2307-6046-2016-0-7-6-6.

18577/2307-6046-2016-0-7-6-6.

15. Pfeiffer W., Koplin C., Reisacher E., Wenzel J. Residual Stresses and Strength of Hard Chromium Coatings // Materials Science Forum. 2011. Vol. 681. Р. 133–138. DOI: 10.4028/www.scientific.net/MSF.681.133.

16. Solodkova L.N., Kudryavcev V.N. Elektroliticheskoe hromirovanie [Electrolytic chromizing]. M.: Globus, 2007. 191 s.

17. Truhanov E.M., Kolesnikov A.V., Loshkarev I.D. Dalnodejstvuyushhie napryazheniya v epitaksialnoj plenke, sozdannye dislokaciyami nesootvetstviya [Long-range tension in the epitaxial film, the discrepancies created by dislocations] // Materialy elektronnoj tehniki. 2014. №1 (65). S. 24–31.

18. Elektrolit dlya hromirovaniya stalej, mednyh i titanovyh splavov: pat. 2187587 Ros. Federaciya [Electrolit for chromizing steel, copper and titanium alloys: pat. 2187587 Rus. Federation]; zayavl. 09.01.01; opubl. 20.08.02, Byul. №23.

19. Tyurikov E.V., Tihoobrazov A.B., Salahova R.K. Issledovanie svojstv razbavlennogo samoreguliruyushhegosya elektrolita hromirovaniya, soderzhashhego nanorazmernye chas-ticy oksida alyuminiya [Research of properties of the diluted self-regulating chromium plating electrolyte with nano-scale aluminum oxide particles] // Trudy VIAM: elektron. nauch.-tehnich. zhurn. 2015. №6. St. 06. Available at: http://www.viam-works.ru (accessed: February 09, 2018). DOI: 10.18577/2307-6046-2015-0-6-6-6.

nauch.-tehnich. zhurn. 2015. №6. St. 06. Available at: http://www.viam-works.ru (accessed: February 09, 2018). DOI: 10.18577/2307-6046-2015-0-6-6-6.

20. Sposob naneseniya elektroliticheskih pokrytij na osnove hroma: pat. 2457288 Ros. Federaciya [Way of drawing electrolytic coverings on the basis of chrome: pat. 2457288 Russ. Federation]; zayavl. 31.05.11; opubl. 27.07.12, Byul. №21.

21. Shluger M.A., Tok L.D. Galvanicheskie pokrytiya v mashinostroenii [Galvanic coverings in mechanical engineering]. M.: Mashinostroenie, 1985. T. 2. 248 s.

22. Bekkert M., Klemm H. Sposoby metallograficheskogo travleniya: spravochnik [Ways of metallographic etching: directory]. M.: Metallurgiya, 1988. 398 s.

23. Morgunov Yu.A., Saushkin B.P. Additivnye tehnologii dlya aviakosmicheskoj tehniki [The additive technologies for aerospace equipment ] // Additivnye tehnologii. 2016. №1. S. 30–38.

24. Bogorad L.Ya. Hromirovanie [Chromizing]. L.: Mashinostroenie, 1984. 96 s.

96 s.

Хромирование деталей (гальваническое, электролитическое): технология, оборудование

Процедура восстановления хрома

Восстановление хромированных деталей является значительно более сложной процедурой, чем приведение в первоначальный вид окрашенных изделий. Качественно восстанавливать поврежденный хромовый слой можно только с использованием специального оборудования и расходных материалов, многие из которых невозможно приобрести в обычном хозяйственном магазине.

Поэтому в тех случаях, когда хромированный автомобильный диск или другой элемент автомобиля, покрытый хромом, необходимо восстановить, лучше всего обратиться к специалистам. Однако знать о том, как восстановить хромированное покрытие, чтобы придать ему первоначальную привлекательность и защитные свойства, будет не лишним для любого автолюбителя.

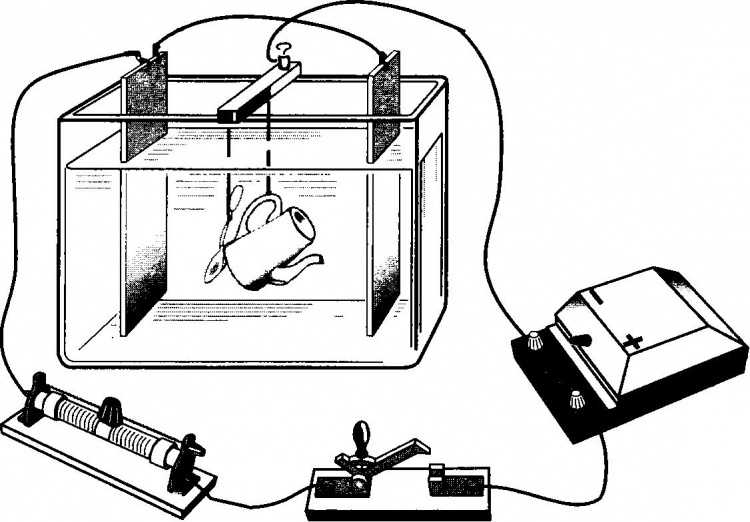

Схема электролитического восстановления хромированных деталей

Выполняется процедура восстановления хрома следующим образом:

- Обычно хромированные покрытия требуется избавить от ржавчины, способной не только ухудшить их декоративную привлекательность, но и значительно снизить их защитные свойства: коррозия начинает активно поражать и основной металл, на который нанесен хром.

Прежде всего с хромированного покрытия, подлежащего восстановлению, необходимо убрать следы коррозии, для чего используется шлифовальная машинка. При помощи такого инструмента с обрабатываемой поверхности следует убирать и все неровности, которые на ней имеются. На начальном этапе выполнения такой обработки на машинку устанавливается более грубый диск, который в дальнейшем заменяют на инструменты, выполненные из мелкого абразива. Финишная обработка с использованием шлифовальной машинки выполняется при помощи войлочного диска.