Хромирование электролизом: Инструкция по хромированию деталей в домашних условиях без проблем

Содержание

Хромирование металла | Технология, подготовка, продолжительность, скорость наращивания

Хромирование

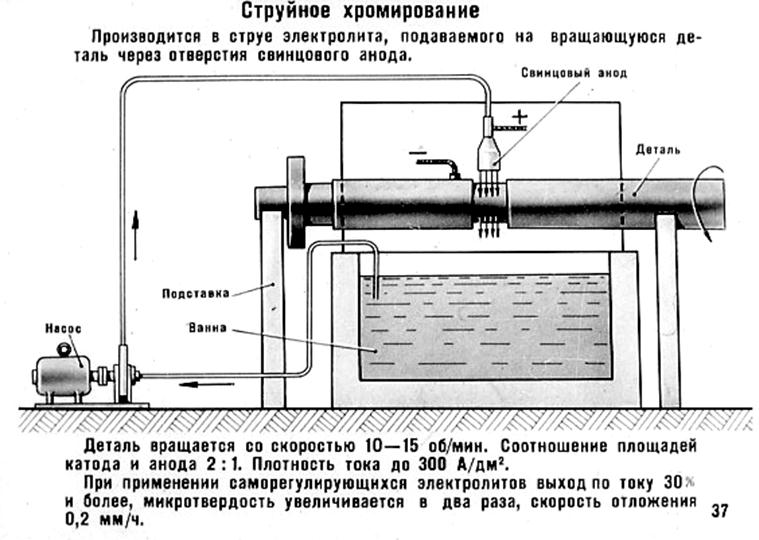

Хромируемые детали к началу электролиза должны быть прогреты до температуры электролита. Мелкие детали, загруженные в ванну в небольшом количестве, нагреваются быстро; большие массивные детали нагреваются медленно и охлаждают ванну. Стальные и чугунные детали нагреваются в хромовой ванне. Изделия из меди и медных сплавов прогревают в горячей воде. При хромировании рельефных деталей рекомендуется в начале электролиза произвести «толчок» тока, т. е. электролиз начинают при силе тока примерно вдвое больше, чем следует по расчету, а спустя 1-2 мин значение ее постепенно снижают до расчетного. Благодаря толчку тока удается осадить хром на углубленных участках детали и облегчается начало выделения хрома на чугуне

Перерывы подачи тока в процессе хромирования нежелательны, так как при повторном наращивании возможно отслаивание хрома. Если перерыв подачи тока все же произошел, то перед повторным хромированием изделия подвергаются анодному активированию в хромовом электролите в течение 20-40 с при плотности тока 25- 30 А/дм2 и только после этого продолжают хромирование. Осаждение хрома после перерыва подачи тока следует начинать с относительно низких катодных плотностей тока (но не ниже 20-25 А/дм2) и постепенно увеличивать их до установленного значенья.

Осаждение хрома после перерыва подачи тока следует начинать с относительно низких катодных плотностей тока (но не ниже 20-25 А/дм2) и постепенно увеличивать их до установленного значенья.

Продолжительность

Продолжительность хромирования рассчитывается исходя из заданной толщины хрома и скорости его наращивания при выбранном режиме хромирования. Толщина слоя хрома для деталей, шлифуемых после хромирования складывается из толщины рабочего слоя хрома (слой, повышающий износостойкость детали или пополняющий дефектный размер) и припуска на шлифовку. Припуск иа шлифовку зависит от возможной точности на шлифовальный станок. Припуск и расчет его детально рассмотрены в работе. Обычно он составляет 0,05-0,10 мм на сторону.

Скорость наращивания

Скорость наращивания хрома определяется для участка с наименьшей плотностью тока Чем неравномернее покрытие, тем меньше фактическая скорость осаждения хрома относительно рассчитанной по средней плотности тока поэтому улучшение равномерности распределения тока указанными выше приемами является важным резервом повышения производительности хромировочных ванн Скорость осаждения хрома при равномерном покрытии может быть подсчитана по следующей формуле:

u = 0. 047ikη, где и — скорость наращивания хрома, мкм/ч; ik-катодная плотность тока, А/дм2; η — выход хрома по току, %.

047ikη, где и — скорость наращивания хрома, мкм/ч; ik-катодная плотность тока, А/дм2; η — выход хрома по току, %.

Продолжительность хромирования Т, мин, определяется по таблице или рассчитывается по формуле

r=1275d/(iKη), где d — толщина слоя, мкм.

Расчетный выход по току 13% характерен для блестящая покрытий из универсальной ванны, а выход по току 17%-для блестящего покрытия из саморегулирующейся горячей ванны и серебристо-матового покрытия малоконцентрированной и универсальной ванны.

Корректировка технологии

Обычно продолжительность хромирования уточняется для каждого типа деталей практическим путем, что позволяет учесть потери тока на хромирование защитных катодов, на утечки через изоляцию, а также учесть неравномерность распределения покрытия на данных деталях. Плотность тока на катоде не всегда определяет производительность ванны. Действительно, при увеличенной плотности тока процесс хромирования ускоряется, но соответственно этому уменьшается загрузка деталей в ванну, если при нормальной плотности тока источник питания загружен полностью.

Похожие материалы

2.1. Цели нанесения хромовых покрытий. Электролитическое хромирование применяется для внешней отделки изделий, повышения износостойкости, для защиты от коррозии и в ряде других случаев.

Декоративные и защитно-декоративные

покрытия хромом отличаются долговечностью.

Поэтому многие изделия, и в особенности

работающие в тяжелых условиях эксплуатации,

подвергаются декоративному хромированию:

например, детали автомобилей, самолетов,

вагонов, приборов, а также инструменты

и изделия бытового характера.

Полированные хромовые покрытия обладают

хорошей отражательной способностью.

Коэффициент отражения света хромом

достигает 70%. Эта величина несколько

меньше, чем для серебра, но зато хром не

тускнеет на воздухе. Поэтому хромирование

используется в производстве различного

типа фар и других малоответственных

светоотражателей. Наряду с этим, из

хромового электролита возможно осаждение

черного хрома, применяющегося для

уменьшения коэффициента отражения

света.

Износостойкие хромовые покрытия

применяются для многих инструментов и

деталей машин, работающих на трение. К

хромированию прибегают при покрытии

новых деталей, а также при восстановлении

изношенных, потерявших размеры во время

работы на трение. Большое значение имеет

исправление деталей, забракованных по

размерам.

Номенклатура деталей, подвергаемых

хромированию для повышения износостойкости,

достигает больших размеров: детали

мерительных инструментов, предельные

калибры, режущий инструмент – метчики,

сверла, развертки, фрезы, протяжки,

долбяки и пр., инструмент для холодной

обработки металлов давлением –

волочильные глазки, пуансоны и матрицы

для листовой штамповки, штампы для

холодной штамповки и т.д.

Благодаря хромированию не только

увеличивается срок службы деталей, но

часто повышается качество выпускаемой

продукции. Это наблюдается при хромировании

валиков бумагопрокатных станов, штампов

и пресс-форм для обработки неметаллических

материалов и резины. Здесь важное

Здесь важное

значение имеют химическая стойкость и

плохая смачиваемость хрома, что

обеспечивает легкое отделение от формы

и блеск отпрессованных деталей.

Применение износостойких хромовых

покрытий для восстановления изношенных

деталей станков и двигателей внутреннего

сгорания позволяет во много раз увеличить

срок их службы. Примерами подобных

деталей могут служить шпиндели станков,

шейки коленчатых валов, распределительные

валики, толкатели клапанов, поршневые

пальцы, шейки валиков различных агрегатов

и другие детали.

Важной областью использования

износостойких хромовых покрытий является

хромирование цилиндров или поршневых

колец двигателей внутреннего сгорания.

Однако для этих деталей, работающих в

условиях ограниченной смазки и высоких

удельных нагрузок, положительного

эффекта от хромирования можно ждать

лишь при покрытии пористым хромом [1].

В этом проекте для хромовых покрытий

нашли применение при изготовлении

штоков гидротолкателей в производстве

флотацинных машин.

Хромовые покрытия применяют в следующих

случаях:

Для защитно-декоративных целей. Хромовое

покрытие с подслоем меди и никеля хорошо

защищает сталь от коррозии, придавая

изделиям красивый внешний вид.

Защитно-декоративному хромированию

подвергают детали автомобилей,

велосипедов, приборов и т.п.Для увеличения отражательной способности.

Отражательная способность хромового

покрытия уступает лишь отражательной

способности серебра и алюминия, однако

вследствие более высокой стойкости

против окисления отражательная

способность хрома более стабильна.

Хромовое покрытие поэтому широко

используется в производстве зеркал,

отражателей, прожекторов.Для увеличения износоустойчивости.

Хромирование с этой целью используется

в инструментальном производстве при

отделке мерильных инструментов, фильер

для волочения металлов и т.п. Большой

эффект дает хромирование штампов и

матриц при изготовлении различных

изделий из резины, пластмасс, кожи,

стекла. В этом случае хромовое покрытие

В этом случае хромовое покрытие

не только обеспечивает износостойкость,

но также исключает налипание прессуемых

материалов к поверхности матриц.

Хромовое покрытие значительно снижает

смачиваемость стенок форм расплавленным

стеклом или металлом. Значительное

повышение износостойкости трущихся

поверхностей стенок цилиндров и

поршневых колец двигателей внутреннего

сгорания достигается при применении

процессов пористого хромирования.Для восстановления изношенных размеров.

Наращивание слоя хрома на изношенные

поверхности термообработанных валов,

втулок позволяет восстановить размеры

деталей и этим увеличить срок эксплуатации

изделий.

Ответы: Хромирование применяется…

Принципы современной химии 8-е издание

ISBN: 9781305079113

Автор: Дэвид В. Окстоби, Х. Пэт Гиллис, Лори Дж. Батлер

Издатель: Cengage Learning. тональные и координационные комплексы9Газообразное состояние10 Твердые тела, жидкости и фазовые переходы11 Растворы12 Термодинамические процессы и термохимия13 Самопроизвольные процессы и термодинамическое равновесие14 Химическое равновесие15 Кислотно-основные равновесия16 Растворимость и равновесие осаждения17 Электрохимия18 Химическая кинетика19 Ядерная химия20 Молекулярная спектроскопия и фотохимия21 Структура и связь в твердых телах22 Неорганические материалы23 Полимерные материалы и мягкие конденсированные вещества. Научные обозначения и экспериментальные ошибки.0013 expand_more

Научные обозначения и экспериментальные ошибки.0013 expand_more

Вопросы главы expand_more

Задача 1P: Нарисуйте схему следующего гальванического элемента, указав направление потока электронов во внешнем… 9PЗадача 10PЗадача 11PЗадача 12PЗадача 13P: Сконструирован гальванический элемент, в котором полуэлемент Br2Br+ соединен с полуэлементом Co2+Co. Проблема 14PПроблема 15PПроблема 16PПроблема 17PПроблема 18PПроблема 19PПроблема 20PПроблема 21PПроблема 22PПроблема 23PПроблема 24PПроблема 25PПроблема 26PПроблема 27PПроблема 28PПроблема 29Задача 30PЗадача 31PЗадача 32PЗадача 33PЗадача 34P: Сконструирован гальванический элемент, в котором общая реакция… лем 47Рпроблема 48Рпроблема 49Рпроблема 50Рпроблема 51Рпроблема 52Рпроблема 53Рпроблема 54Рпроблема 55Рпроблема 56Рпроблема 57Рпроблема 58Рпроблема 59Рпроблема 60Рпроблема 61Рпроблема 62Рпроблема 63Рпроблема 64Рпроблема 65Рпроблема 66Рпроблема 6 7PПроблема 68PПроблема 69P: Оцинкованная сталь состоит из стали с тонким покрытием из цинка для уменьшения коррозии. Цинк может быть… Задача 70P: гальваническое покрытие серебряной ложки, ложка действует как катод, а кусок чистого серебра — как… проблема 83APПроблема 84APПроблема 85APПроблема 86APПроблема 87AP: В некоторых старых европейских церквях витражи настолько потемнели от коррозии и старения, что… Задача 88APПроблема 89APPProblem 90AP: Рассмотрим гальванический элемент, анодная реакция которого равна 3 Pb(s)Pb2+(1,0102M)+2e, а катодная… Задача 101APProblem 102CPProblem 103CPProblem 104CPProblem 105CPProblem 106CP format_list_bulleted

Цинк может быть… Задача 70P: гальваническое покрытие серебряной ложки, ложка действует как катод, а кусок чистого серебра — как… проблема 83APПроблема 84APПроблема 85APПроблема 86APПроблема 87AP: В некоторых старых европейских церквях витражи настолько потемнели от коррозии и старения, что… Задача 88APПроблема 89APPProblem 90AP: Рассмотрим гальванический элемент, анодная реакция которого равна 3 Pb(s)Pb2+(1,0102M)+2e, а катодная… Задача 101APProblem 102CPProblem 103CPProblem 104CPProblem 105CPProblem 106CP format_list_bulleted

См. аналогичные учебники

Расшифрованный текст изображения:Хромирование наносится электролизом на объекты, взвешенные в дихромате

раствор, согласно этой полуреакции:

Cr,0,2-(водн.) + H*(водн.) + e Cr(s) + H,0(1)

(несбалансированный)

Сколько времени (в часах) потребуется, чтобы нанести на автомобиль хромовое покрытие толщиной 0,010 мм

бампер площадью 0,32 м2 в электролизере с током 25,0 А

и если предположить, что электролиз эффективен на 88%? Плотность хрома 7,19г/см3. AW

AW

Cr = 52.

А. 0,54 часа

Б. 1,25 часа

С. 1,42 часа

D. 1,61 ч

Хромирование

Хромирование

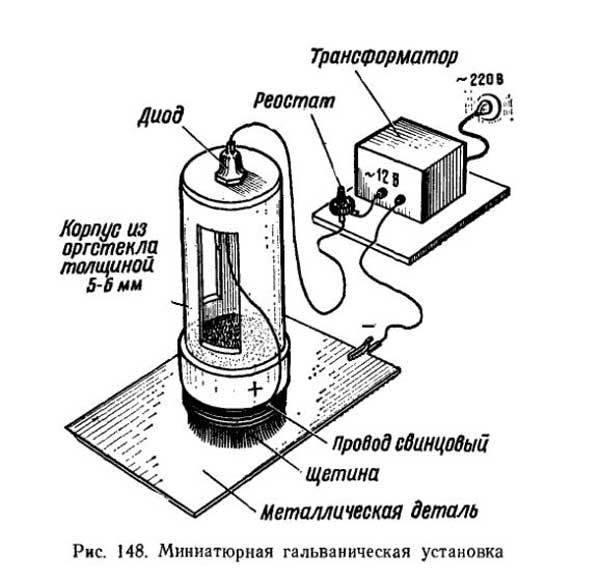

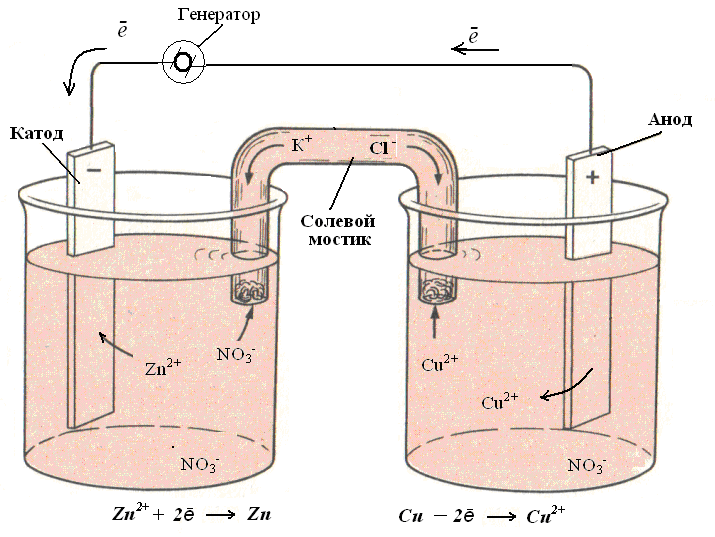

1. ПРИНЦИПЫ ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ

| Содержание статьи: |

| Принцип гальванического покрытия |

| Декоративное покрытие твердым хромом |

| Контроль толщины покрытия |

| Подготовка хромовой кислоты |

| Блестящее хромирование |

| Черное хромирование |

| Контроль температуры |

| Золотой цвет |

Хромирование Гальваническое покрытие или люди просто говорят хромирование — это процесс покрытия металла с использованием хромового вещества или хромовой кислоты. Зачем использовать хромовое вещество для покрытия металлической поверхности? Хром является металлическим веществом, устойчивым к коррозии, в то время как другие металлы, такие как сталь, легко подвергаются коррозии под воздействием влажного воздуха. Хром из раствора не осаждается, только хромовая кислота (CrO 3 ) и вода. В ванне должен присутствовать один или несколько кислотных радикалов, которые действуют как катализатор, вызывая или способствуя катодному осаждению хрома. Чистота используемой хромовой кислоты часто не уточняется или устанавливается еще и природой. В конце процесса хром покроет поверхность металла.

Хром из раствора не осаждается, только хромовая кислота (CrO 3 ) и вода. В ванне должен присутствовать один или несколько кислотных радикалов, которые действуют как катализатор, вызывая или способствуя катодному осаждению хрома. Чистота используемой хромовой кислоты часто не уточняется или устанавливается еще и природой. В конце процесса хром покроет поверхность металла.

Хромирование нетрудно покрыть на детали, которая была должным образом очищена с соблюдением следующих требований:

- Приготовление раствора хромовой кислоты (CrO3).0085 3 CrO 4 ) кристаллы хромовой кислоты)

- Контроль температуры ванны (гальванический раствор)

- Приготовление свинцовых анодов (пероксид)

- Метод перемешивания ванны (пузырьки)

- Контроль плотности и продолжительности тока покрытия (контроллер)

- Вентиляция (для безопасности)

Все, что осталось, это требование времени, так что не позволяйте кажущейся сложности задачи обескуражить вас, потому что результаты действительно стоят того.

Я изучил задействованные производственные процессы, сократил их до приложений размером с пинту для разработки моделей и провел достаточно экспериментов, чтобы сказать вам, что работает. Нам есть чему поучиться, и процесс был разбит на десять простых шагов. Итак, поехали!

2. ДЕКОРАТИВНОЕ ИЛИ ТВЕРДОЕ ХРОМОВОЕ ПОКРЫТИЕ

Весь хром имеет примерно одинаковую твердость; От 800 до 1000 вхн — очень тяжело! Основное отличие заключается в толщине хромового покрытия на металле.

В декоративных целях хром лучше всего ложится на никель, который сам по себе очень хорошо сцепляется с медью – эта комбинация также обеспечивает наилучшую защиту от коррозии more better. Толщина декоративного хромового покрытия варьируется от нескольких сотых долей мила до 1 мила. Зеркальная отделка будет ровно настолько хороша, насколько хороша отделка, которую вы нанесли на поверхность перед нанесением хрома.

Для функциональных целей, чтобы воспользоваться преимуществом чрезвычайно низкого коэффициента трения хрома или для накопления износа (например, поверхности подшипников или поршней), твердый хром покрывается толщиной от 1 до 50 милли.

При использовании в качестве опорной поверхности. Хром должен подвергаться микрообработке (подробнее об этом позже), и тогда коэффициент трения будет ниже, чем у любого другого металла, при использовании со сталью, железом, латунью, бронзой, баббитом или алюминиевыми сплавами. Не используйте хром против хрома. Поскольку хром также намного тверже цементируемой стали, у нас есть идеальная установка для износостойких рабочих поверхностей. Хром устойчив в основном ко всем органическим и внутриорганическим соединениям и кислотам, кроме соляной кислоты (соляной).

3. КОНТРОЛЬ ТОЛЩИНЫ НАПОЛНИТЕЛЬНОГО ПОКРЫТИЯ

При фиксированных параметрах температуры, гальванических растворов, анодов, установки и плотности тока толщина является функцией времени. Ожидайте от 0,75 до 1,2 мил в час времени покрытия.

Я успешно нанес покрытие до 20 мельниц в домашних условиях — по общему признанию, это было случайно, потому что я стремился получить 3 мельницы для повторной полировки поршня! Раньше для осаждения 3 мельниц отличного хрома требовалось шесть часов с использованием определенного раствора хромовой кислоты. Я думал, что для сокращения времени покрытия я бы увеличил плотность тока с 600 мА до 800 мА, а температуру раствора подкрутил с 450°С.от 0129 o C до 500 o C (от 113 o F до 122 o F). Затем я покрывал гальваническим покрытием при перемешивании в течение пяти часов и получил поршень в форме песочных часов из-за отложений хрома толщиной 13 милл, измеренных на уровне середины юбки, и толщиной 21 мил по краям (образованных нижней частью юбки и головкой поршня).

Я думал, что для сокращения времени покрытия я бы увеличил плотность тока с 600 мА до 800 мА, а температуру раствора подкрутил с 450°С.от 0129 o C до 500 o C (от 113 o F до 122 o F). Затем я покрывал гальваническим покрытием при перемешивании в течение пяти часов и получил поршень в форме песочных часов из-за отложений хрома толщиной 13 милл, измеренных на уровне середины юбки, и толщиной 21 мил по краям (образованных нижней частью юбки и головкой поршня).

Пусть это будет уроком для всех нас: никогда не изменяйте более одного параметра за раз. Впоследствии была успешно проведена шлифовка этого же поршня; что свидетельствует об отличной адгезии хрома к основному металлу (стали), приготовленному ранее.

Конечно, поршень был притерт до идеальной посадки в отполированном отверстии (в этом двигателе объемом 0,020 куб. дюймов не было колец). Мы вернемся к заметкам о шлифовке и притирке позже. Хром будет иметь превосходную отделку с точностью, недостижимой никаким другим способом и ограниченной только терпением и навыками механика.

4. ПОДГОТОВКА ХРОМОВОЙ КИСЛОТЫ

ПРИМЕЧАНИЕ. Химические составы, приведенные в этой статье, выражены в унциях эвердупуа на галлон раствора (эвердупуа на галлон). Чтобы преобразовать их в метрическую меру, просто умножьте количество унций на галлон на коэффициент преобразования 7,5, чтобы получить граммы на литр.

4.1 ЯРКОЕ ХРОМОВОЕ ПОКРЫТИЕ

В формуле для блестящего хромирования используется базовая формула 100:1 пропорции хромовой кислоты/серной кислоты:

- Кристаллы хромовой кислоты = 33 унции. (936 грамм)

- Жидкость серной кислоты = 0,33 унции. (9,36 мл)

- Дистиллированная (или деминерализованная) вода для приготовления 1 галлона (3,79 литра).

Конечно, вы можете варьировать эти пропорции в зависимости от количества, которое вы хотите приготовить. Таким образом, чтобы получить одну пинту для небольшой работы, просто разделите все на восемь. Необходимо учитывать коэффициент разбавления серной кислоты в том виде, в котором она приобретена, и количество, используемое в ванне, должно быть одним из чистого H 2 SO 4 до 100 Cr0 3 .

Будьте очень аккуратны в этом процессе; и:

ВСЕГДА МЕДЛЕННО ДОБАВЛЯЙТЕ КИСЛОТУ В ВОДУ — НИКОГДА НЕ ДОБАВЛЯЙТЕ ВОДУ В КИСЛОТУ

Если у вас есть доступ к деминерализованной воде из домашнего осушителя (конечно, при необходимости очистите фильтр). Это хорошая замена рекомендуемой дистиллированной воде.

Кроме того, я рекомендую использовать хирургические резиновые перчатки при работе с любыми химическими веществами, упомянутыми в этой статье. Их продают в аптеках (химиках), и заменить их гораздо проще, чем кожу рук.

Кристаллы хромовой кислоты дают около 52% чистого металлического хрома. По причинам, которые должны оставаться необъяснимыми на данном этапе, свежеприготовленный раствор будет осаждаться только сносно хорошего хрома. Один и тот же раствор, как и хорошее вино, с возрастом становится лучше… Так что используйте его для экспериментов при первом смешивании, прежде чем браться за какое-либо серьезное покрытие — я храню свой в герметичной стеклянной таре, и он годен в течение многих лет. При необходимости фильтруйте между применениями — ток покрытия будет около 0,75 А/кв. дюйм. Для яркого хрома и до 1,4 А/кв. дюйм. для скучного «жесткого хрома».

При необходимости фильтруйте между применениями — ток покрытия будет около 0,75 А/кв. дюйм. Для яркого хрома и до 1,4 А/кв. дюйм. для скучного «жесткого хрома».

4.2 ЧЕРНОЕ ХРОМОВОЕ ПОКРЫТИЕ

Покрытие черного хрома также может быть нанесено таким же образом, но при этом оно будет иметь те же характеристики, что и блестящий хром. В некоторых случаях это может быть предпочтительнее для эстетических или антибликовых применений. Я еще не использовал его, но формула следующая:

- Хромовая кислота 33 унции (936 г)

- Уксусная кислота = 28,2 унции (800 г)

- Ацетат бария = 1,0 унции (28 г)

- Дистиллированная (или деминерализованная) вода для приготовления 1 галлона. (3,79литр).

- Эта баня будет работать при температуре от 90 ° до 115 ° F (от 32,2 ° C до 46,1 ° C) и плотности тока от 0,25 до 0,63 AI кв. дюйм. (Подробнее о том, как настроить это позже).

4.3 КОНТРОЛЬ ТЕМПЕРАТУРЫ

Температура имеет решающее значение для хороших (или любых) результатов. Это лучше всего поддерживается автоматически с помощью электронагревателя с термостатом прямо в ванне. Простым и дешевым способом удовлетворения этого требования является использование нагревателя для тропических рыб, который можно приобрести в любом зоомагазине. И, пока вы там, возьмите воздушный насос для аквариума, пластиковые трубы, а также один регулятор воздушного клапана.

Это лучше всего поддерживается автоматически с помощью электронагревателя с термостатом прямо в ванне. Простым и дешевым способом удовлетворения этого требования является использование нагревателя для тропических рыб, который можно приобрести в любом зоомагазине. И, пока вы там, возьмите воздушный насос для аквариума, пластиковые трубы, а также один регулятор воздушного клапана.

Нагреватель на 115 В поставляется в кварцевой трубке с ручкой регулировки температуры наверху. Это действует на контактное натяжение биметаллической полосы и может быть легко увеличено для поддержания требуемой температуры 45 °C. до 50 °С. (от 113 ° F до 122 ° F). Также требуется термометр, покрывающий этот диапазон.

Важно, чтобы этот температурный диапазон сохранялся в течение всего времени посева.

Примечание: приведенную выше статью я взял из старой литературы, но забыл указать источник. Я также когда-либо пытался использовать формулу, но не работал гладко, потому что использовал простые инструменты, которые я сделал сам.

Результат хромирования или хромового покрытия и нанесенный продукт

Ассортимент продукции может быть таким, как показано на рисунке ниже:

1. Хромирование матового белого цвета

Процесс окраски хромового покрытия — это всего лишь настройка различных напряжений и ампер электрического тока, а также добавка вещества для придания блеска или гладкости окрашивающему налету.

| Матовое белое хромирование |

2. Ярко-белое хромирование

| Ярко-белое хромирование |

90 217 3. Хромирование золотого цвета

| Хромирование золотого цвета |

| Хромирование золотого цвета |

4.

Хромирование матового черного цвета

Хромирование матового черного цвета

| Хромирование матового черного цвета |

5. Ярко-черный Хромирование

Существует два разных типа черного хрома в процессе хромирования: процесс трехвалентного хромирования и процесс шестивалентного хромирования. Трехвалентное хромирование может привести к получерному темному цвету, но этот продукт более устойчив к коррозии. См. черные и цветные отложения хрома.

Процесс покрытия шестивалентным хромом или хромом (IV) может привести к действительно темному цвету покрытия, очень темному, гладкому и не отражающему. Шестивалентный хром не годится для изделий, предназначенных для работы в агрессивных средах, так как слой недостаточно прочно прилипает к поверхностному слою.

| Глянцевое черное хромирование |

Пример твердого хромирования: 9 0032

Твердый хром, применяемый в промышленности, как правило, в их гидравлическом валу, эта гидравлическая система нуждается в обслуживании в определенный период времени, необходимо снова нанести покрытие, чтобы восстановить поверхностное покрытие и отрегулировать гидравлический зазор.