Хромирование и хроматирование отличие: Хромирование и хроматирование это одно и то же? Чем они отличаются?

Содержание

Что такое хроматированный? — КОЗАСТИЛ

Определение

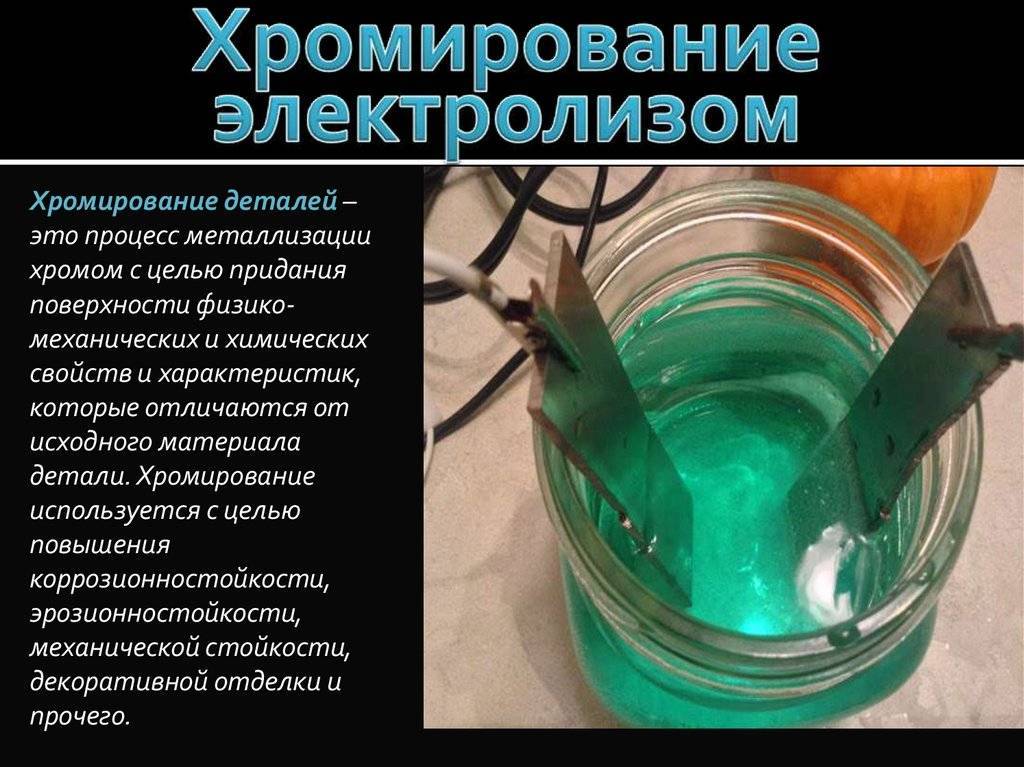

Хроматирование – это процесс превращения поверхности металла в пленку, состоящую в основном из хромата.

Среда, используемая для достижения этой конверсии, обычно представляет собой раствор с хромовой кислотой, хроматом или дихроматом щелочного металла в качестве основного компонента.

Процесс хромирования

Добавьте в пассивирующий раствор некоторые активаторы, такие как фтор, фосфорная или серная кислота, чтобы после пассивации можно было получить более толстую хроматную пленку.

Когда в пассивирующем растворе присутствует фтор, поверхностное натяжение стальной полосы может быть снижено, реакция пленкообразования может быть ускорена, а эффект химической полировки может быть увеличен, чтобы сделать пассивирующую пленку тонкой и яркой.

Какого цвета хромат?

Пассивирующий раствор состоит из хромата с добавлением различных цветных химикатов, и после пассивации получается внешний вид разных цветов.

Блеск: черный, синий, желтый, армейский зеленый, цветной цинк, водяной красный, золотисто-желтый, темно-зеленый и т. д.

Как правило, существует два цвета оцинковки: белая оцинкованная пассивация белого цвета, желто-оцинкованная пассивация.

В стандарте GB/T13911-92 предусмотрено четыре типа последующей обработки для электрогальванического цинкования:

Обработка блестящим хроматом — первый тип относится к глянцевой оцинковке, которая также представляет собой белый цинк; символ последующей обработки — c1A; он ярко-белый!

Отбеливание хроматом — второй тип также представляет собой белый цинк, который часто называют сине-белым цинком; символ последующей обработки — c1B; сине-белый!

Обработка радужным хроматом-третий тип-цветной цинк; символ для последующей обработки: c2C;

Темный хромат — четвертый — черный цинк, армейский зеленый, оливково-зеленый. Символ для последующей обработки — c2D.

Физические свойства хромата

1. Хроматы окисляются, и восстановление CrVI часто приводит к сине-зеленому CrIII.

2. В водном растворе ион хромата (желтый) и ион дихромата (оранжевый) находятся в равновесии. Добавление кислоты способствует образованию дихромат-ионов, окрашивающих раствор в красный цвет; добавление щелочи смещает баланс влево, и раствор становится желтым:

2 CrO42- + 2 H+ ⇌ Cr2O72- + h3O

3. Хромат можно использовать для определения химической потребности в кислороде (ХПК) в водоемах.

4. Хроматы тяжелых металлов, лантаноидов и щелочноземельных металлов большей частью малорастворимы или труднорастворимы в воде и находят мало применений. Растворимость хроматов щелочных металлов относительно велика.

5. Хроматное конверсионное покрытие может использоваться для предотвращения коррозии металла и повышения адгезии краски.

6. Хлорхромат пиридина используют для окисления спирта до альдегида в органическом синтезе.

Преимущества

- Улучшить коррозионную стойкость металлов или металлических покрытий.

- Улучшить адгезию металла к краске или другим органическим покрытиям.

- Избегайте загрязнения металлических поверхностей.

- Получите цветной декоративный вид.

Хромировать вкл. рулоны оцинкованной стали улучшит коррозионную стойкость.

Хроматное конверсионное покрытие

Хроматное конверсионное покрытие обычно используется в качестве промежуточного слоя между алюминиевыми профилями и покрытиями.

С широким продвижением и применением напыленных алюминиевых профилей количество хроматных конверсионных покрытий увеличивается. Качество хроматного конверсионного покрытия напрямую влияет на качество напыляемых алюминиевых профилей.

В частности, хроматное конверсионное покрытие представляет собой раствор для конверсии металлической поверхности, не содержащий хрома, который придает превосходную коррозионную стойкость поверхности алюминиевого сплава, и метод обработки поверхности металла с использованием раствора для химической конверсии.

В настоящее время в технологии мембранной химической конверсии хромата конверсионный раствор содержит вредный феррицианат калия и высокотоксичный канцероген шестивалентный хром, который загрязняет окружающую среду.

Производственная среда предъявляет высокие требования, а очистка сточных вод сложна и дорога. Изобретение изготовлено из водного раствора, содержащего силикат, соль титана, пероксид, фторид и серную кислоту.

При использовании растворителя температура 50-99°С, рН 4-9, время контакта с алюминиевым сплавом 2-20 мин.

Анодирование против хромирования

При обработке хроматом хромат восстанавливается, а хромат окисляется при хроматном анодировании.

Окисление хромата — это когда элемент хрома имеет высокую валентность, например дихромат калия, который обладает сильным окислительным свойством. Под силой можно понимать то, что ядро хрома притягивает электроны, а его атомы имеют высокую валентность в этом валентном состоянии и нестабильны (относительно неустойчивы, как, например, хлорная кислота с положительным 7-валентным хлором, но из-за его стабильности окисление не происходит). сильный, как хлор).

Анодирование — это источник энергии, который контролирует направление тока и заставляет электроны мигрировать. Даже если к аноду подключен неактивный металл, такой как Cu, он все равно теряет электроны.

Даже если к аноду подключен неактивный металл, такой как Cu, он все равно теряет электроны.

Хроматная пассивация и химическое конверсионное покрытие

Оба относятся к пассивации, разница в том, что хромат содержит трехвалентный или шестивалентный хром, а химическое конверсионное покрытие в основном относится к пассивации без хрома.

Хроматная пассивация представляет собой поверхность, содержащую ионы хрома, а бесхромовая пассивация представляет собой молибдатный компонент. Существуют различия в поверхностных продуктах и их соответствующей коррозионной стойкости.

Как правило, хроматная пассивация имеет лучшую коррозионную стойкость, чем пассивация без хрома.

Хромирование алюминия

Существует множество традиционных процессов обработки поверхности алюминия и алюминиевых сплавов, и они относительно зрелые, включая анодирование, хроматную конверсию, хроматно-фосфатную конверсию и процессы конверсии таннатов.

Причина, по которой химическая обработка алюминия стала основным направлением обработки хроматом, заключается в том, что хроматная пленка обладает высокой коррозионной стойкостью, низкой стоимостью и хорошей силой сцепления.

Но легко вызвать загрязнение окружающей среды Cr + 6, поэтому в последние годы изучалась химическая обработка бесхроматных систем, но ее внешний вид и коррозионная стойкость не могут сравниться с хроматной пленкой.

Процесс хроматирования алюминия делится на три части: подготовка поверхности (предобработка) заготовки-хроматирование-постобработка конверсионного покрытия.

Процесс химической конверсии хромата алюминия

Удаление масла

Погрузите обрабатываемые детали в сильный чистящий раствор примерно на 0.5~3 мин при температуре 25~45°C. При появлении плотных мелких пузырей сразу вынимайте их, чтобы избежать «почернения», и скребите нейлоновой щеткой в проточной воде.

обезжиривание

Детали погружают в раствор P3-almeco18 на 5-12 минут, при наличии глухих отверстий положение отверстия вверху, от 40 до 70°С.

Свет

Поместите детали в раскислитель 395H, комнатная температура, 0. 5-8 мин, удалите поверхностный оксидный слой.

5-8 мин, удалите поверхностный оксидный слой.

Обработка конверсионным хроматным покрытием

Поместите детали в бак для хроматирования так, чтобы детали были на 20-40 мм ниже поверхности жидкости. Обратите внимание, чтобы детали не перекрывали друг друга, а глухие отверстия располагались вверх. Детали должны располагаться так, чтобы химическая реакция легко протекала, а газ легко выходил. Вне.

Встряхните деталь 1-2 раза в растворе. Время погружения составляет 2~5 минут, температура составляет около 40°C, а значение pH поддерживается на уровне 1.5~1.9. Значение рН можно регулировать азотной кислотой или гидроксидом натрия.

Высушивание

Поместите его в сушильный шкаф (духовку) с постоянной температурой для сушки и герметизации, температура 49~60°C, не более 66°C, время 5~15мин.

Инспекция готовой продукции

- Основные материалы из алюминия и алюминиевого сплава разные, и цвет хроматной пленки тоже разный.

Обычно ярко-светло-желтый, золотисто-желтый, темно-коричневый или радужный цвета разных оттенков.

Обычно ярко-светло-желтый, золотисто-желтый, темно-коричневый или радужный цвета разных оттенков. - Пленка должна быть непрерывной, однородной, цельной и иметь хорошее сцепление.

- Допустимые дефекты: пленка немного темнее, небольшое глухое отверстие немного не хватает глубины, в месте контакта приспособления пленка отсутствует.

- Не допускаются дефекты: пленка рыхлая, шероховатая, стирается пальцами или хлопчатобумажной тканью; пленка явно поцарапана, поцарапаны и белые пятна без окисной пленки.

Покрытия крепежных изделий, виды и особенности

Виды покрытий, достоинства и недостатки различных покрытий, рекомендации по выбору вида покрытия для крепежа.

В настоящее время крепежные изделия без покрытий применяются все меньше и меньше, т.к. кроме механического воздействия, могущего вызвать разрушение крепежа, металлы, из которых изготовлены крепежные детали, разрушаются при взаимодействии с окружающей средой — этот процесс называется коррозией. В зависимости от окружающих металл условий (температура, влажность, химический состав окружающей среды и т.д.) условия эксплуатации по подразделяются на легкие, средние, жесткие и очень жесткие.

В зависимости от окружающих металл условий (температура, влажность, химический состав окружающей среды и т.д.) условия эксплуатации по подразделяются на легкие, средние, жесткие и очень жесткие.

Для защиты металлов от коррозии на них наносят различные покрытия. Кроме того, покрытия наносят для придания изделиям декоративного вида или создания специальных поверхностных свойств. Покрытия могут быть:

- металлическими,

- неметаллическими,

- неорганическими,

- порошковыми,

- лакокрасочными,

- пластмассовыми,

- резиновыми.

Защитные свойства покрытий зависят от возможности взаимодействия материалов покрытий и детали.

Различаются две разновидности способов защиты – механический и электрохимический.

Механическая защита достигается за счет изолирования материала от внешней среды и эффективна только при отсутствии пор, задиров и др. повреждений покрытия.

Электрохимическая защита обеспечивается в том случае, если материал покрытия является анодным по отношению к защищаемому материалу и не зависит от пористости.

Основным видом коррозии металлов является электрохимическая, возникающая в зоне контакта двух металлов, имеющих разный электрохимический потенциал. Возникающая при наличии влаги гальваническая пара приводит к постепенному растворению металла имеющего меньший потенциал. Покрытия, выполненные из материала, потенциал которого в данных условиях более отрицателен чем потенциал защищаемого металла, называются анодными. Анодными покрытиями для железа и его сплавов (сталь, чугун) являются покрытия из магния, алюминия, цинка, хрома. Такие покрытия при наличии пор и задиров разрушаются сами, а защищаемый металл нет. Катодными называются покрытия, у которых потенциал более положителен, чем у защищаемого металла, для стали такими покрытиями будут: медное, никелевое, оловянное, свинцовое, серебряное, золотое. Понятно, что анодные покрытия обеспечивают как механическую, так и электрохимическую защиту, а катодные только механическую.

Цинк – самое распространенное антикоррозионное покрытие хорошо анодно защищает сталь в атмосферных условиях и в пресной воде при нормальных и низких температурах, но при высоких температурах, в агрессивных средах его потенциал меняется в сторону увеличения и может превысить потенциал железа.

Черный цинк и Желтый цинк — это цинковое покрытие с определенной пассивацией. У черного цинка коррозионная стойкость, чуть меньше чем у желтого цинка. По сложившейся практике, можно уверенно сказать. что коррозионная стойкость желтого цинка несущественно выше чем у черного и выбор покупателя чаще зависит от необходимости использовать крепеж определенного цвета, нежели от его антикоррозионных свойств.

Заказать оцинкованные изделия вы можете тут:

- Гайка с цинковым покрытием;

- Болт с цинковым покрытием;

- Шайба с цинковым покрытием;

- Шпилька с цинковым покрытием.

Цинковые покрытия с желтым хроматированием

Защитные свойства цинковых покрытий значительно усиливаются при обработке оцинкованных изделий в пассивирующих растворах. Практически весь гальванический цинк проходит такую обработку. Существует большое разнообразие конверсионных пленок на цинковых покрытиях: бесцветные, радужные (жёлтые), оливковые, черные, которые отличаются не только внешним видом, но и коррозионной стойкостью.

Обработка цинковых покрытий в растворах, содержащих соединения хрома (VI) получила название хроматной пассивации или т.н. жёлтого хроматирования., т.к. в состав образующихся конверсионных слоев входят хроматы — соли хромовой кислоты. Толщина конверсионного слоя составляет порядка 0,5 мкм.

К достоинствам жёлтого хроматирования следует отнести высокую коррозионную стойкость конверсионных слоев и способность к «самозалечиванию» плёнки после механических повреждений.

Гальванические цинковые покрытия с жёлтым хроматированием, изготовленные в соответствии с требованиями стандарта ISO 4042, при жёстких климатических испытаниях в морском соляном тумане (по стандарту ISO 9227) выдерживают 72 часа до наступления коррозии цинка и 120 часов до наступления коррозии стали. В сравнении с этим гальванические цинковые покрытия без пассивации или с бесцветной пассивацией выдерживают всего 24 часа до наступления коррозии цинка и 72 часа до наступления коррозии стали.

Таким образом, у гальванических цинковых покрытий с жёлтым хроматированием коррозионная стойкость и долговечность в 2,5 – 3 раза выше, чем у гальванических цинковых покрытий без пассивации или с бесцветной пассивацией.

Кадмий — образует катодное покрытие по отношению к железу в атмосфере или в пресной воде, но в морской воде кадмиевое покрытие является анодным.

Следует помнить, что не всякое анодное покрытие и не во всех случаях оказывается удовлетворительным, т.к. оно само также не должно слишком быстро разрушаться. Так, например, цинковое покрытие, широко применяемое для защиты от коррозии в средних географических широтах, оказывается нестойким в тропическом климате. Причиной этого служит интенсивное растворение и смывание водой и влагой воздуха слоя солей цинка, образующегося на поверхности при коррозии. В результате этого происходит обнажение глубинных слоев металла, и скорость коррозии не замедляется.

Рассмотрим особенности и способы применения наиболее распространенных видов покрытий крепежных изделий. Для крепежных изделий применяются:

- металлические (цинковые, кадмиевые, медные и т.д.),

- неметалические неорганические (окисные, фосфатные),

- лакокрасочные покрытия.

Из металлических покрытий в мировой практике наиболее широко в мировой практике применяются цинковые. Их широкое применение для защиты стальных и чугунных изделий обусловлено в основном двумя причинами. Первая – высокая природная стойкость самого цинка вследствие образования на цинке в коррозионной среде защитных пленок из продуктов коррозии, вторая – высокая анодность защиты при температуре до 70°С. При более высоких температурах цинк защищает сталь только механически. Защитные свойства цинковых покрытий определяется как их толщиной, так методом их нанесения.

Цинковые покрытия, полученные различными методами, отличаются по равномерности, строению, плотности, составу и т.п. Горячий способ позволяет получить покрытие большой толщины (50…150 мкм), но эта толщина колеблется в значительных пределах и точная регулировка его невозможна. Отсюда высокие потери металла, порой недостаточное качество покрытия. На параметры основного металла (самой крепежной детали) горячая оцинковка практически не влияет, но размеры детали могут заметно измениться.

Экономия металла при электролитическом методе покрытия составляет до 50%, при этом повышается твердость покрытия (500…600 Н/мм2) и его однородность, обеспечивается высокая степень чистоты осажденного цинка и повышенная химическая стойкость, но толщина покрытия невелика (5…35 мкм).

Кроме того, при электролитическом цинковании происходит наводороживание и как следствие охрупчивание основного защищаемого металла.

Оба метода являются экологически вредными, и перед производителями постоянно стоит проблема утилизации отходов. Всех недостатков лишен метод — шерердизации, применяемый, к сожалению, производителями крепежа пока достаточно редко.

Для повышения коррозионной и механической стойкости цинковые покрытия часто подвергают хроматированию (пассивированию) или фосфатированию. Для желтого (хроматного) пассивирования оцинкованные изделия погружают в растворы хромовой кислоты или ее солей. Образующаяся хроматная пленка представляет собой соединения хрома и цинка, защитные свойства которой практически не изменяются даже при наличии на ней механических повреждений (царапин, рисок и т. п.). После хроматного пассивирования покрытия приобретает желтую или зеленовато-желтую окраску с радужным оттенком. Фосфатирование цинковых покрытий применяется на крепежных изделиях редко в основном при необходимости их последующего окрашивания.

п.). После хроматного пассивирования покрытия приобретает желтую или зеленовато-желтую окраску с радужным оттенком. Фосфатирование цинковых покрытий применяется на крепежных изделиях редко в основном при необходимости их последующего окрашивания.

Крепежные изделия с цинковым покрытием полученным горячим или электролитическим способом без хроматирования или фосфатирования пригодны для использования в легких или средних условиях эксплуатации, с дополнительной обработкой или окрашенные – в любых. Шерардированные крепежные изделия работают в любых условиях.

Кадмирование крепежных изделий производится редко. Кадмий и его соединения очень токсичны, и во многих странах кадмирование запрещено. Цвет, механическая прочность и ряд других показателей кадмиевых покрытий близки к цинковым. Покрытия кадмием также могут подвергаться хроматированию и фосфатированию. Защитные свойства кадмиевых покрытий в обычных условия ниже цинковых, но в морских условиях и при сильной конденсации водяного пара такие покрытия применяются и поныне.

Никелевое покрытие является катодным по отношению к стали и защищает ее только механически. Для никелирования крепежных деталей применяют колокольные ванны или ванны с вращающимися барабанами с электролитом, основным компонентом которого является сернокислый никель. Никелевые покрытия имеют привлекательный декоративный вид (хотя со временем тускнеют), но снижают механические свойства стали и имеют малую коррозионную стойкость. В этой связи никелированные крепежные изделия – редкость, хотя и используется например в мебельной промышленности.

Так же крайне редко применяется для крепежных изделий хромирование, которое, имея высоэстетичный вид, почти вдвое снижает предел выносливости покрытой им стали без специальных операций предварительной подготовки металла. Хроматирование применяется либо как декоративное, либо как износостойкое, в связи с низким коэффициентом трения хрома. Для декоративных целей также может применяться на крепежных изделиях латунирование, в частности для деталей мебельного крепежа (шурупы, винтовые стяжки и др. ), антикоррозионные свойства которого крайне низки.

), антикоррозионные свойства которого крайне низки.

Среди неметаллических покрытий для крепежных изделий (в том числе стальных шурупов) широко применяются оксидирование и фосфатирование.

Фосфатирование используется для стальных изделий, не требующих декоративного вида, и заключается в обработке последних специальным химическим составом (соль Мажеф), в результате которой на поверхности стали образуется фосфатная пленка (фосфат железа) с высокими защитными свойствами. В зависимости от качества подготовки поверхности детали пленка может иметь разную кристаллическую структуру. Наиболее высокими защитными свойствами обладают мелкокристаллические пленки. Фосфатная пленка очень хорошо связана с основным защищаемым металлом (на молекулярном уровне), обладаем отличной адгезией лакокрасочных и др. покрытий (хорошо окрашивается), имеет высокую маслоемкость.

Дополнительная обработка повышает защитные свойства фосфатных пленок. Такая обработка производится в растворах хрома, промасливанием, гидрофобизированием или окраской. Промасливание обычно производится веретенным или авиационным маслом при температуре 100 °С, при этом существенно повышаются антикоррозионные и антифрикционные свойства детали.

Промасливание обычно производится веретенным или авиационным маслом при температуре 100 °С, при этом существенно повышаются антикоррозионные и антифрикционные свойства детали.

Гидрофобизирование заключается в создании дополнительно на поверхности деталей тонкой водоотталкивающей (гидрофобной) пленки. В зависимости от технологии подготовки поверхностей деталей, подвергаемых фосфатированию, и технологии самого процесса толщина покрытия может быть 2…15 мкм, а цвет детали – от светло-серого до черного.

Оксидирование заключается в формировании на поверхности изделия или детали пленки окислов. Оксидное покрытия по многим свойствам (антикоррозионным, адгезионным, мослоемким) близко к фосфатному. Цвет стального изделия после оксидирования в зависимости от режима процесса меняется от темно-серого до блестяще-черного.

Считается, что по собственной антикоррозионной стойкости фосфатные покрытия превышают оксидные. Фосфатированные или оксидированные изделия могут применяться только в легких условиях эксплуатации, если эти покрытия подвергнуты промасливанию или гидрофобизированию – в средних и жестких. Для использования их в любых условия эксплуатации необходимо окрашивание.

Для использования их в любых условия эксплуатации необходимо окрашивание.

Окрашивание -практически все крепежные изделия могут окрашиваться всеми распространенными красками, хотя качество адгезии может оказаться различным в зависимости от типа покрытия крепежа, вида краски, степени загрязненности окрашиваемого изделия и т.д.

Среди шурупов, которые изготавливаются и предлагаются потребителю в окрашенном виде следует выделить кровельные саморезы, окраска которых должна сочетаться с цветом кровли и отвечать условиям высокой атмосферостойкости. Для окрашивания кровельных саморезов в настоящее время используются порошковые краски, которые наилучшим образом отвечают предъявляемым к окраске требованиям.

Порошковая окраска – экологически чистая, безотходная технология получения высококачественных декоративных и декоративно-защитных полимерных покрытий. Покрытие формируют из полимерных порошков, которые наносят на окрашиваемую поверхность изделия. Затем изделие нагревают и выдерживают при заданной температуре несколько минут. Из-за относительно высокой температуры полимеризации окрашивают в основном металл и стекло. Последнее десятилетие происходит быстрое проникновение технологии порошкового окрашивания в сферы традиционных способов нанесения лакокрасочных покрытий. В мире сегодня окрашивают с использованием этой технологии примерно 15 % всех изделий подлежащих окраске, и это число увеличивается.

Затем изделие нагревают и выдерживают при заданной температуре несколько минут. Из-за относительно высокой температуры полимеризации окрашивают в основном металл и стекло. Последнее десятилетие происходит быстрое проникновение технологии порошкового окрашивания в сферы традиционных способов нанесения лакокрасочных покрытий. В мире сегодня окрашивают с использованием этой технологии примерно 15 % всех изделий подлежащих окраске, и это число увеличивается.

Для удобства производителей и потребителей цвета саморезов кодируются по одной из существующих систем обозначения цвета.

В мире существует несколько систем обозначения цветовых оттенков. Одной из распространенный в России систем является система цветов финской фирмы Rannila (RR), специализирующейся на производстве металлочерепицы и других кровельных материалов.

В связи со специализацией фирмы номенклатура известной системы RR сравнительно невелика. Более мощной и универсальной системой обозначений цветовых оттенков является система RAL. Ее разработал Немецкий Институт Гарантий Качества и Сертификации RAL. В 1927 году институт установил стандарт на цветовое пространство, разделив его на диапазоны и обозначив каждый цвет четырехзначным цифровым индексом, понятным разным областям промышленности. С тех пор по мере появления новых красителей стандарт неоднократно расширялся.

Ее разработал Немецкий Институт Гарантий Качества и Сертификации RAL. В 1927 году институт установил стандарт на цветовое пространство, разделив его на диапазоны и обозначив каждый цвет четырехзначным цифровым индексом, понятным разным областям промышленности. С тех пор по мере появления новых красителей стандарт неоднократно расширялся.

Покрытие Dacromet.

Цинконаполненные покрытия под названием «Dacromet 320» (Дакромет 320) были разработаны фирмой «Diamond Shamrock Corp.» (США), как способ защиты от коррозии стальных деталей, в основном крепежа. Покрытие наносится методом погружения деталей в суспензию цинковых частиц в водном растворе органических и неорганических компонентов. После удаления излишков суспензии центрифугированием для окончательного формирования покрытия детали подвергаются ступенчатому нагреву, начиная с 80°С и до завершающей температуры 300°С.

Особенность покрытия «Дакромет 320» заключается в наличии цинковых частичек микронных размеров в виде хлопьев, предварительно обработанных в хроматном растворе и плотно связанных между собой неорганическим связующим. Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане.

Толщина сухого покрытия составляет 8-10 мкм. Покрытие имеет серебристо-серый вид и, благодаря наличию в системе хроматов, обладает высокой коррозионной стойкостью — порядка 500 в нейтральном соляном тумане.

Известны и другие модификации покрытия «Дакромет», например, для покрытия листовой стали. Покрытия типа «Дакромет» известны также под названиями «Dacral», «Geomet» и другими – от производителя.

Дальнейшим развитием цинкнаполненных покрытий явились так называемые «цинкламельные покрытия», не содержащие шестивалентного хрома. Система ламельного цинкового покрытия включает в себя базовый слой, состоящий из тонких алюминиевых и цинковых чешуек (ламелей) и, при необходимости, один или несколько дополнительных слоев, придающих покрытию специальные свойства: фрикционные, коррозионную и химическую стойкость, цвет и другие. Цинкламельные покрытия известны по названиям их разработчиков «Delta», «Geomet» и др.

Цинкламельное покрытие наносят на предварительно подготовленную поверхность деталей путем окунания в высокодисперсную суспензию цинкового и алюминиевого порошков, имеющих форму чешуек, в связующем материале или ее напыления с последующим нагревом деталей до 240°С для сушки и отверждения. Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4 – 8 мкм, которые применяют в автомобилестроении. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Сформировавшееся базовое покрытие содержит более 70 % цинкового и до 10 % алюминиевого порошка, а также связующий органический материал. Оно состоит из множества слоев алюминиевых и цинковых частиц толщиной менее микрометра и шириной около 10 мкм, расположенных параллельно друг другу и покрываемой поверхности, соединенных связующим компонентом. Малый размер частиц делает возможным наносить цинкламельные покрытия толщиной 4 – 8 мкм, которые применяют в автомобилестроении. Коррозионная стойкость покрытий свыше 700 часов в нейтральном соляном тумане. Более толстые покрытия применяют для нанесения на детали и элементы строительных конструкций.

Покрытие обладает электропроводящими свойствами, его более электроотрицательный потенциал по отношению к стали создает электрохимическую защиту в дополнение к барьерной.

Применение цинконаполненных покрытий не приводит к возникновению водородной хрупкости покрываемых сталей. Толщина покрытий на стали, как и в случае обычных цинковых покрытий, определяется любыми магнитными, магнитно-индукционными и другими подобными толщиномерами.

В чем разница между покрытиями Chromate и Chromium?

Место, где весь мир собирается для

гальваники, анодирования и отделки. Вопросы и ответы с 1989 года.

——

2004

Меня смущает разница между ХРОМАТОМ и ХРОМОМ в отношении конверсионных покрытий (шестивалентных или трехвалентных) на цинке. Существуют стандарты, относящиеся к хроматам (ASTM B201-80).

[дополнительная ссылка], ISO 3613

[аффил ссылка], JIS H 8625) и другие, которые относятся к хрому (MIL-DTL-14538D, ASTM D 6492, САЭ АМСККК320

[дополнительная ссылка]). Мои исследования в этой области не дали четкого понимания различий между ними. Некоторые статьи, которые я читал, прыгают туда-сюда, используя термины хромат и хром почти взаимозаменяемо. Будем очень признательны за любую информацию, которая поможет мне понять разницу или правильный контекст этих терминов.

Стюарт Оуэн

инженер-механик — Спрингфилд, Массачусетс

2003

Вы делаете очень правильное замечание, Стюарт. Те из нас, кто долгое время работает в сфере отделки металлов, могут видеть спецификации и статьи и «читать» их, основываясь на том, что мы уже знаем. И мы склонны принимать без особых жалоб использование терминов, которые неверны или ошибочны.

Те из нас, кто долгое время работает в сфере отделки металлов, могут видеть спецификации и статьи и «читать» их, основываясь на том, что мы уже знаем. И мы склонны принимать без особых жалоб использование терминов, которые неверны или ошибочны.

Хром, иногда называемый на сленге «хромом», является элементом. Когда вы видите яркое хромированное покрытие, такое как автомобильная решетка или бампер грузовика, вы смотрите на металлический хром. Этот металлический хром обычно наносят на деталь из ванны с сильной и шестивалентной хромовой кислотой (h3CrO4), хотя металлический хром также можно наносить из ванны для трехвалентного покрытия.

Но есть еще одно очень распространенное, возможно даже более распространенное, применение технологических растворов на основе хрома в гальваническом цехе. Алюминиевые и оцинкованные детали получают «хроматное конверсионное покрытие». Это не металлическое хромирование, а сложная смесь продуктов реакции металла с хроматом.

Если я правильно помню школьный курс химии, «хромат» должен означать Cr04—. Это означает, что хром должен иметь валентность +6 (шестивалентный), но мы все же постоянно говорим о трехвалентном (+3) хромате, что кажется оксюмороном. Некоторые мастера также используют сленговое слово «хромат» для обозначения прозрачного покрытия и «дихромат» (Cr2O7—) для обозначения желтого покрытия, но на самом деле это тоже неверно.

Это означает, что хром должен иметь валентность +6 (шестивалентный), но мы все же постоянно говорим о трехвалентном (+3) хромате, что кажется оксюмороном. Некоторые мастера также используют сленговое слово «хромат» для обозначения прозрачного покрытия и «дихромат» (Cr2O7—) для обозначения желтого покрытия, но на самом деле это тоже неверно.

На самом деле все сводится к тому, что слово «хромат» широко используется для обозначения любого антикоррозионного конверсионного покрытия на основе хрома, которое наносится на алюминиевые или оцинкованные детали, даже если это покрытие на основе хрома на самом деле не «хромат» по словам химика. Из-за канцерогенности шестивалентного хрома использование трехвалентных хроматов быстро растет.

Тед Муни, ЧП

Стремление жить Алоха

Finishing.com — Пайн-Бич, Нью-Джерси

(Здесь нет «мертвых тем»! Если эта страница в настоящее время не находится на горячей линии, ваши вопросы, ответы или комментарии восстановят ее)

Вопрос, ответ или комментарий в ЭТОЙ теме -или-

Начать НОВУЮ тему

Отказ от ответственности. С помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

С помощью этих страниц невозможно полностью диагностировать проблему отделки или опасность операции. Вся представленная информация предназначена для общего ознакомления и не является профессиональным мнением или политикой работодателя автора. Интернет в значительной степени анонимен и непроверен; некоторые имена могут быть вымышленными, а некоторые рекомендации могут быть вредными.

Если вы ищете продукт или услугу, связанную с отделкой металлов, проверьте следующие каталоги:

О нас/Контакты — Политика конфиденциальности — ©1995-2023 Finishing.com, Пайн-Бич, Нью-Джерси, США Место, где весь мир собирается для

гальваники, анодирования и отделки. Вопросы и ответы с 1989 года.

——

2004

Я импортер проволочных стеллажей. Я продаю этот стеллаж торговцам ресторанным оборудованием в США. Мои стеллажи покрыты хроматом цинка и используются ресторанами для «сухого» хранения всего, что вам может понадобиться поставить на полку в ресторане. Другие производители используют хромирование для тех же стеллажей.

Другие производители используют хромирование для тех же стеллажей.

Вопросы: Какое гальваническое покрытие является более прочным или наименее подвержено скалыванию и последующей коррозии? Есть потенциальные клиенты, которые отказываются покупать мою полку из хромата цинка, потому что им сказали, что хром лучше. Хром лучше? Или только дороже? Каковы различия между цинковым покрытием, хромированным цинковым покрытием и хромированным покрытием? В настоящее время я продаю около двадцати пяти 40-футовых контейнеров этих стеллажей в год. В каждом контейнере ок. 3500 полок различных размеров от 18″x24″ до

24″x72″.

Ваш ответ был бы мне очень полезен. Спасибо.

NICK BLANEY

проволочные стеллажи для ресторана — ЛОМИТА, Калифорния, США

2004

Хромат – это верхнее покрытие, которое наносится на оцинкованные изделия для предотвращения белой ржавчины цинка. Нет никакой реальной разницы между цинковым покрытием и покрытием из хромата цинка, потому что (хотя в настоящее время есть некоторые бесхроматные верхние покрытия) цинковое покрытие всегда имеет верхнее покрытие.

Хромирование – это совершенно другая отделка, сталь никелируется, а затем хромируется. Хром более привлекателен, по мнению большинства (он блестит). Это также дороже.

Одна из моих любимых виньеток, полностью применимая к этому вопросу, взята из книги Питерса и Уотермана «В поисках совершенства», в которой они предлагают рестораторам, желающим предложить качественный салат по разумной цене, сосредоточить свои усилия на приготовлении уверен, что салат всегда свежий, а не гоняться за дешевыми артишоками.

То есть, в то время как хромирование самого высокого качества может служить десятилетиями на бампере грузовика в самых неблагоприятных условиях, очень легко сделать действительно плохое хромирование, которое ускоряет ржавление и износ, а не замедляет его. Поскольку никель является анодным по отношению к стали, если есть точечные отверстия или пористость, никелирование хрома заставляет сталь быстро ржаветь. Наоборот, поскольку цинк обеспечивает катодную защиту стали, он всегда защищает сталь, никогда не причиняет ей вреда , так что сделать действительно плохую работу гораздо труднее 🙂

Тед Муни, ЧП

Стремление жить Алоха

finish. com — Пайн-Бич, Нью-Джерси

com — Пайн-Бич, Нью-Джерси

2004

Я планирую начать импорт проволочных стеллажей с различной отделкой и качеством (из нержавеющей стали, хрома, хромированного покрытия, цинка и изделий с цинковым покрытием) для индустрии гостеприимства, практически для ресторанов, для прохладных помещений и сухих складских помещений.

Поскольку я новичок в этом деле, я хотел бы знать, какая отделка лучше, чем нержавеющая, для прохладных помещений и сухих складов? Имеют ли значение прозрачные краски и порошковые покрытия?

Tristan Ritchard

Импортер стеллажей — Сидней, Новый Южный Уэльс, АВСТРАЛИЯ

2006

Компания, в которой я работаю, производит несколько различных покрытий: хромат цинка, хромат никеля, олово и кадмий.

Я не очень уверен в других металлах, но с цинком мы всегда используем некоторую форму хрома, есть черный шестивалентный хром, желтый трехвалентный хромат и прозрачный дихромат.

Все 3 придают разный вид покрытой металлом части: желтый выглядит как бронза, прозрачный похож на хром, а черный — это металлический черный цвет.